SYSTEMES ET COMPOSANTS POWERTRAIN LECTRONIQUES AU SERVICE DE

- Slides: 19

SYSTEMES ET COMPOSANTS POWERTRAIN ÉLECTRONIQUES AU SERVICE DE L’INNOVATION AUTOMOBILE Focused on powertrain intelligence Séminaire Lean en France – ENST- 01 juin 2007 Des bacs rouges à l'organisation en équipes autonomes 1 01 Juin 2007 – Lean en France – Cédric CIRER 1

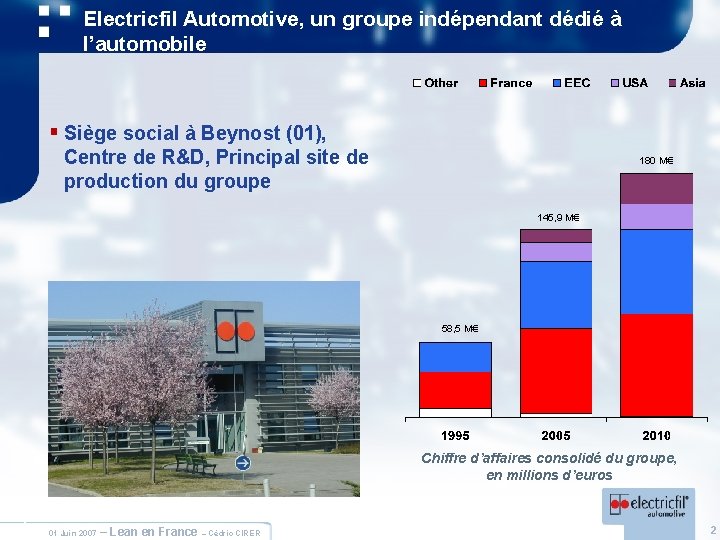

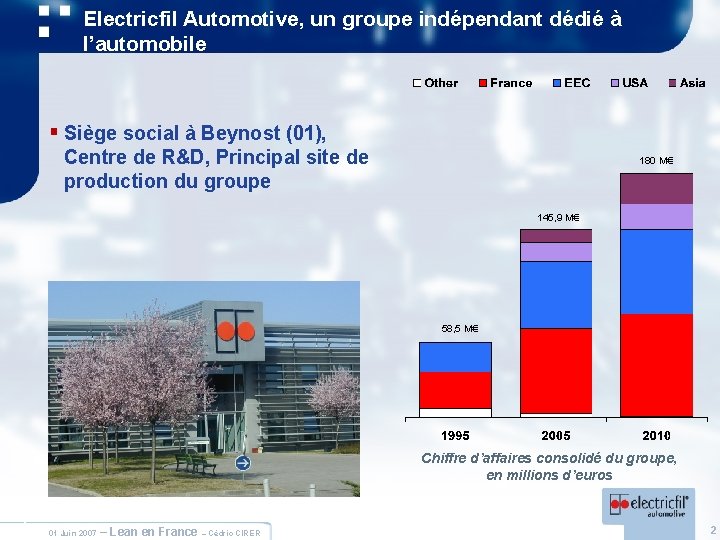

Electricfil Automotive, un groupe indépendant dédié à l’automobile § Siège social à Beynost (01), Centre de R&D, Principal site de production du groupe 180 M€ 145, 9 M€ 58, 5 M€ Chiffre d’affaires consolidé du groupe, en millions d’euros 2 01 Juin 2007 – Lean en France – Cédric CIRER 2

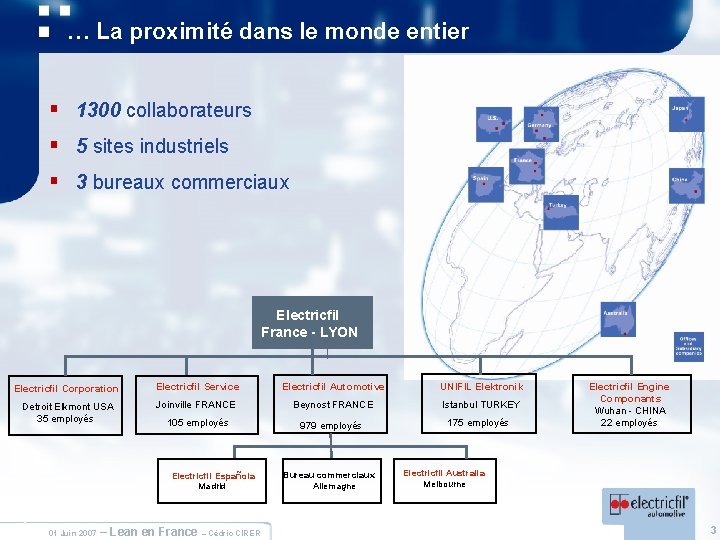

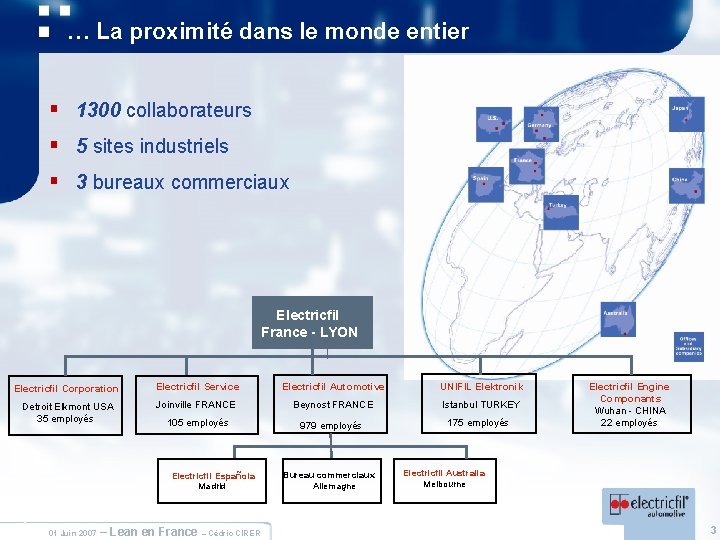

… La proximité dans le monde entier § 1300 collaborateurs § 5 sites industriels § 3 bureaux commerciaux Electricfil France - LYON Electricfil Corporation Electricfil Service Electricfil Automotive UNIFIL Elektronik Detroit Elkmont USA 35 employés Joinville FRANCE Beynost FRANCE Istanbul TURKEY 105 employés 979 employés 175 employés Electricfil Española Madrid Bureau commerciaux Allemagne Electricfil Engine Componants Wuhan - CHINA 22 employés Electricfil Australia Melbourne 3 01 Juin 2007 – Lean en France – Cédric CIRER 3

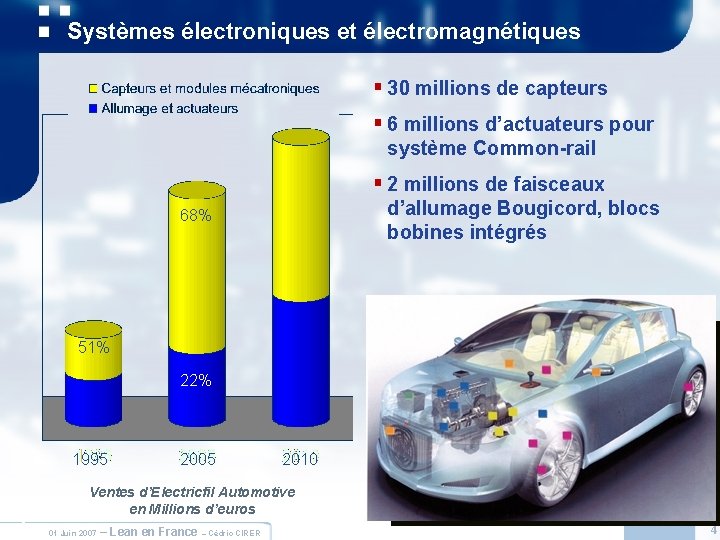

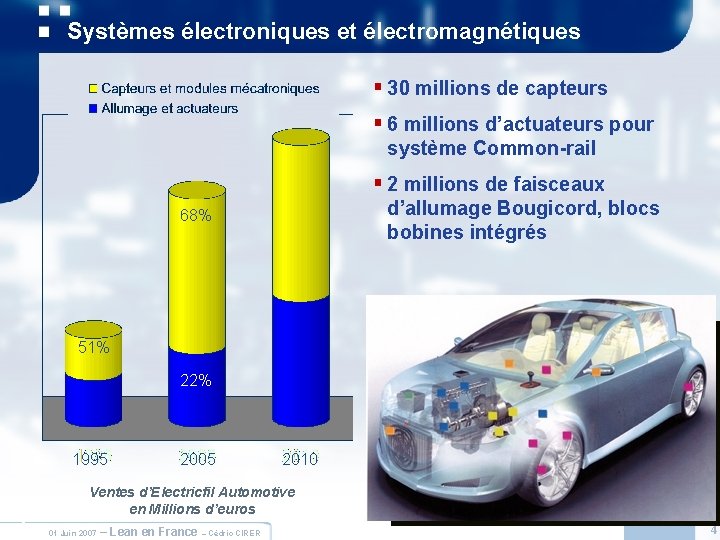

Systèmes électroniques et électromagnétiques § 30 millions de capteurs § 6 millions d’actuateurs pour système Common-rail § 2 millions de faisceaux d’allumage Bougicord, blocs bobines intégrés 68% 51% 22% 1995 2005 2010 Ventes d’Electricfil Automotive en Millions d’euros 4 01 Juin 2007 – Lean en France – Cédric CIRER Electricfil Automotive estimated Sales (in euro million) 4

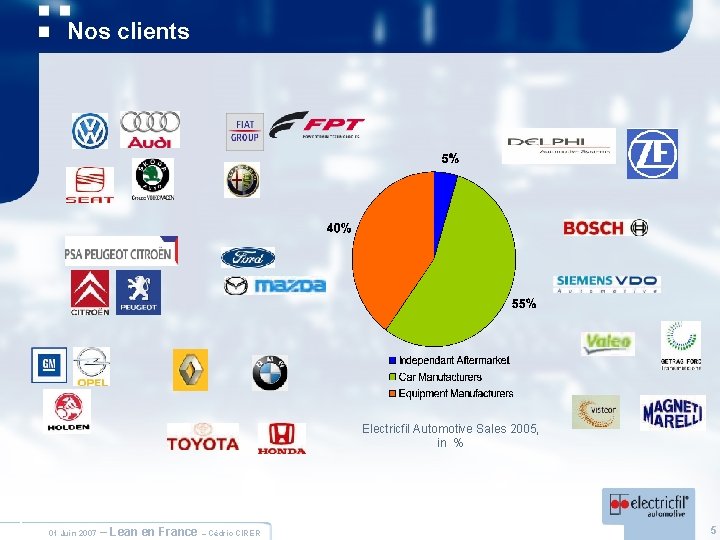

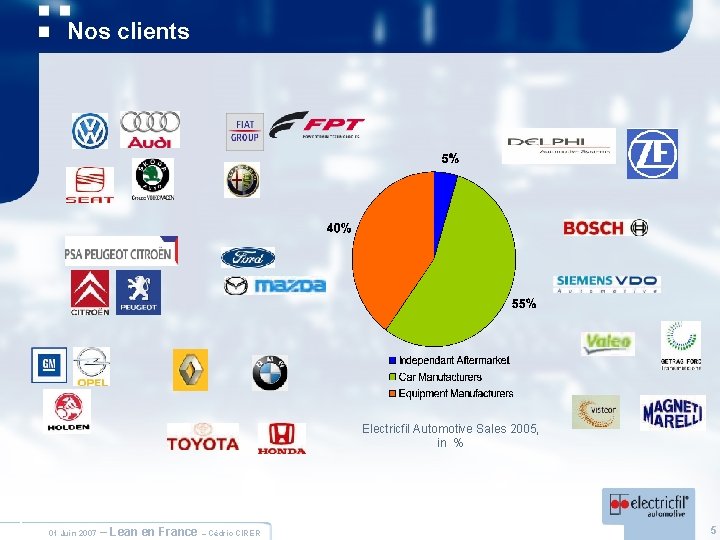

Nos clients Electricfil Automotive Sales 2005, in % 5 01 Juin 2007 – Lean en France – Cédric CIRER 5

De la réclamation à l’autonomie… 1 De la boite à rebuts au bacs rouges. 2 Du comptage à l’analyse équipe par équipe. 3 Du constat à la résolution de problème 4 Du plan d’actions au PDCA 6 01 Juin 2007 – Lean en France – Cédric CIRER 6

Vision de nos boites à rebuts 1 3 2 7 01 Juin 2007 – Lean en France – Cédric CIRER 7

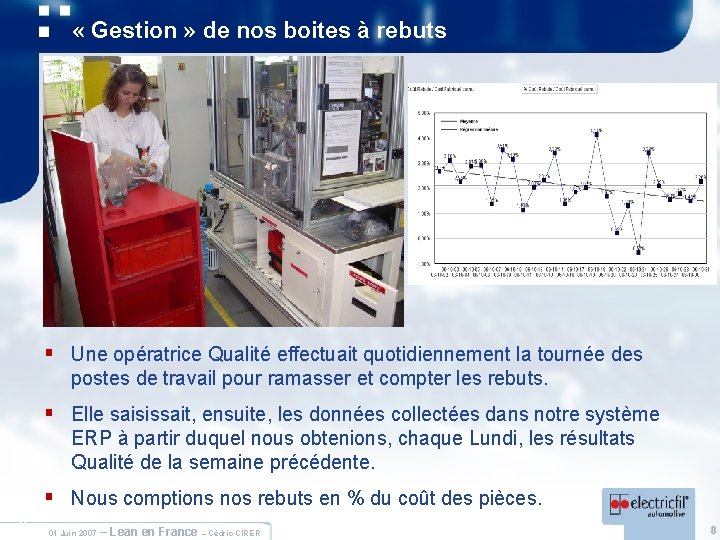

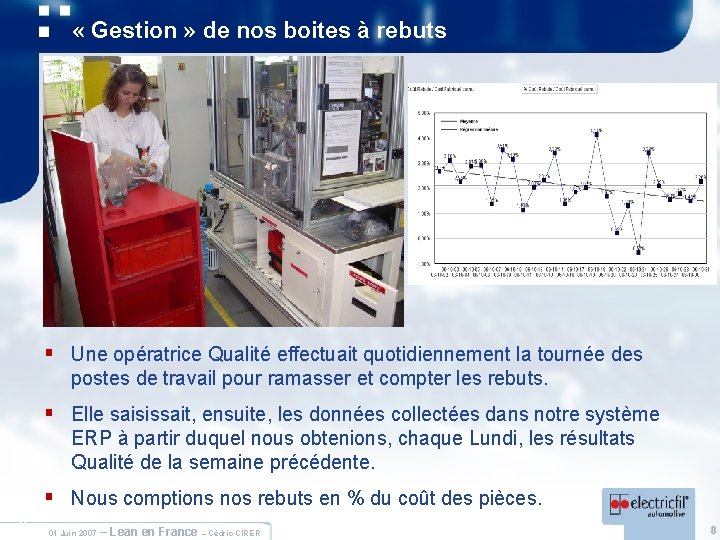

« Gestion » de nos boites à rebuts § Une opératrice Qualité effectuait quotidiennement la tournée des postes de travail pour ramasser et compter les rebuts. § Elle saisissait, ensuite, les données collectées dans notre système ERP à partir duquel nous obtenions, chaque Lundi, les résultats Qualité de la semaine précédente. § Nous comptions nos rebuts en % du coût des pièces. 8 01 Juin 2007 – Lean en France – Cédric CIRER 8

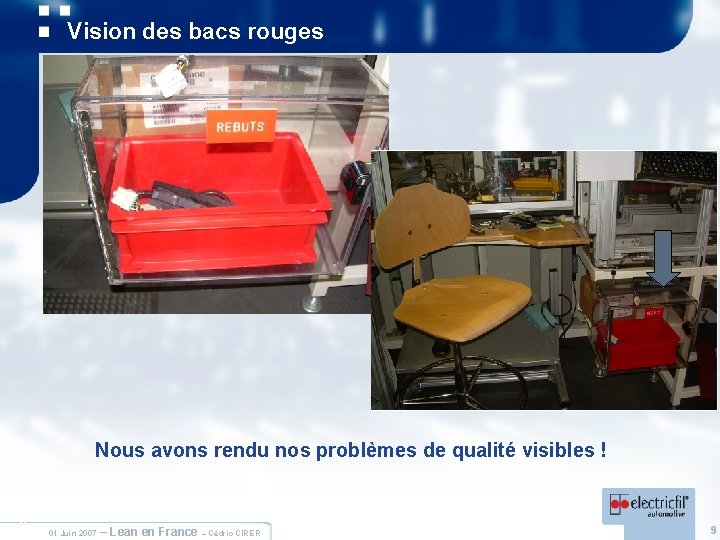

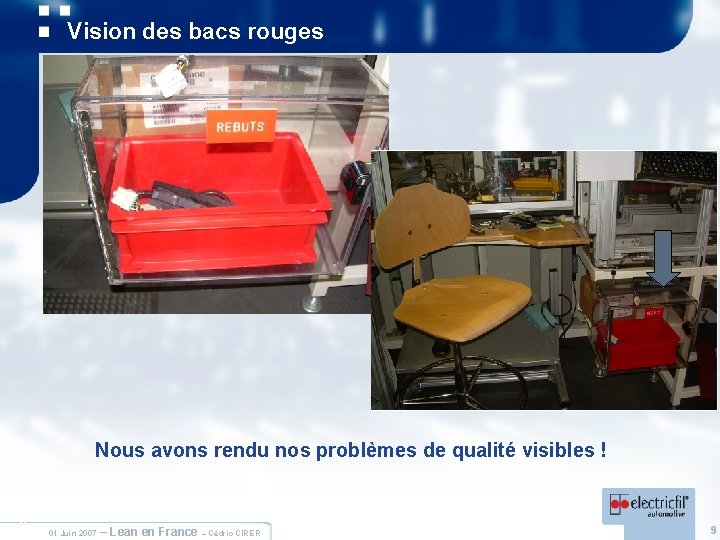

Vision des bacs rouges Nous avons rendu nos problèmes de qualité visibles ! 9 01 Juin 2007 – Lean en France – Cédric CIRER 9

L’animation des bacs rouges § Constitution d’ un groupe pluridisciplinaire ( Production, Maintenance, Qualité, Méthodes, … ) chargé d’effectuer, sur le terrain, une analyse des rebuts. § Mise en place, sur le terrain, d’indicateurs renseignés équipe par équipe. 10 01 Juin 2007 – Lean en France – Cédric CIRER 10

L’animation des bacs rouges § Des plans d’actions sont rédigés à l’issue de ces tournées. § Bilan au bout de 2 mois : 95 actions identifiées 18 soldées ! Réduction temporaire du taux de rebut. 11 01 Juin 2007 – Lean en France – Cédric CIRER 11

Pourquoi ces résultats ? § L’ analyse était journalière. § Une parlions encore trop souvent des défauts de la veille. § Le management de terrain ( animateurs et agents de maîtrise) n’était pas associé à la démarche. § Nos chefs d’équipe n’avaient « pas le temps » d’analyser les rebuts au cours de leur équipe respective. Ils « couraient après les pièces » . § Leur compétence en résolution de problème était faible. § Nous avons « noyé » nos services supports d’actions ou d’études. § Dans les plans de charge des services supports, la démarche n’était pas prioritaire. ( charge liée au développement importante ) § Les propositions d’amélioration étaient très techniques, onéreuses et longues à mettre en œuvre. 12 01 Juin 2007 – Lean en France – Cédric CIRER 12

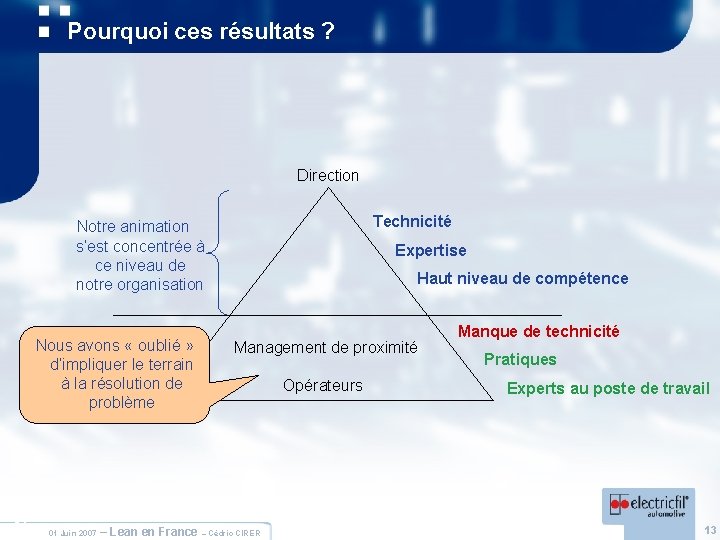

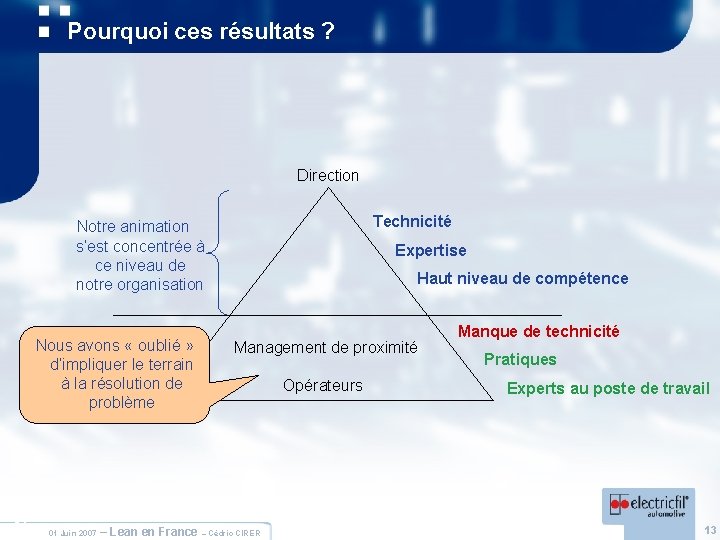

Pourquoi ces résultats ? Direction Technicité Notre animation s’est concentrée à ce niveau de notre organisation Nous avons « oublié » d’impliquer le terrain à la résolution de problème Expertise Haut niveau de compétence Management de proximité Opérateurs Manque de technicité Pratiques Experts au poste de travail 13 01 Juin 2007 – Lean en France – Cédric CIRER 13

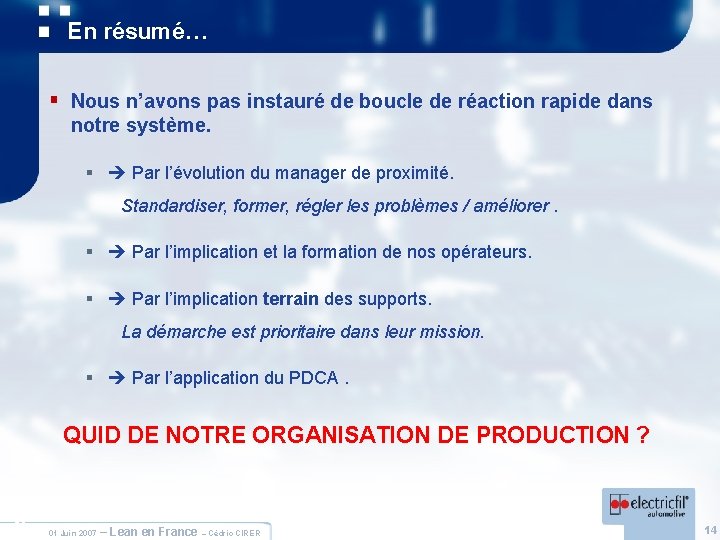

En résumé… § Nous n’avons pas instauré de boucle de réaction rapide dans notre système. § Par l’évolution du manager de proximité. Standardiser, former, régler les problèmes / améliorer. § Par l’implication et la formation de nos opérateurs. § Par l’implication terrain des supports. La démarche est prioritaire dans leur mission. § Par l’application du PDCA. QUID DE NOTRE ORGANISATION DE PRODUCTION ? 14 01 Juin 2007 – Lean en France – Cédric CIRER 14

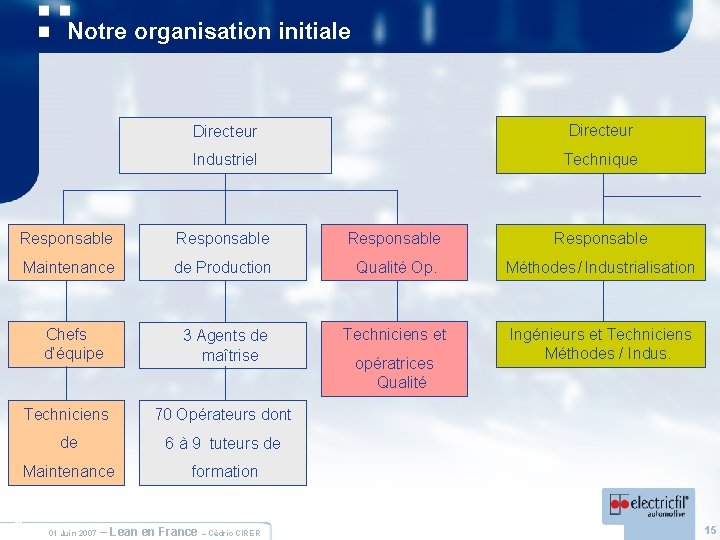

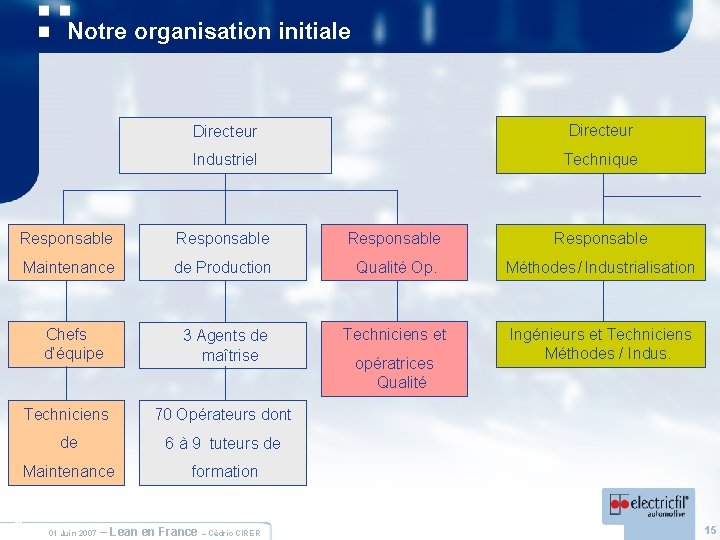

Notre organisation initiale Directeur Industriel Technique Responsable Maintenance de Production Qualité Op. Méthodes / Industrialisation 3 Agents de maîtrise Techniciens et Ingénieurs et Techniciens Méthodes / Indus. Chefs d’équipe Techniciens 70 Opérateurs dont de 6 à 9 tuteurs de Maintenance formation opératrices Qualité 15 01 Juin 2007 – Lean en France – Cédric CIRER 15

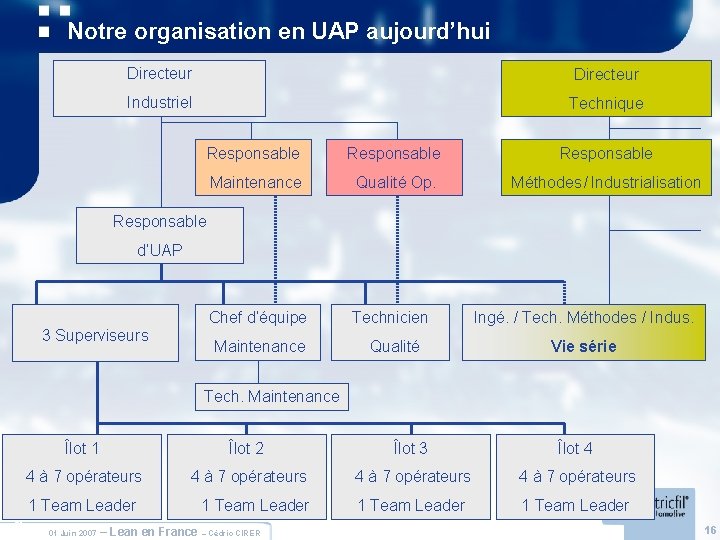

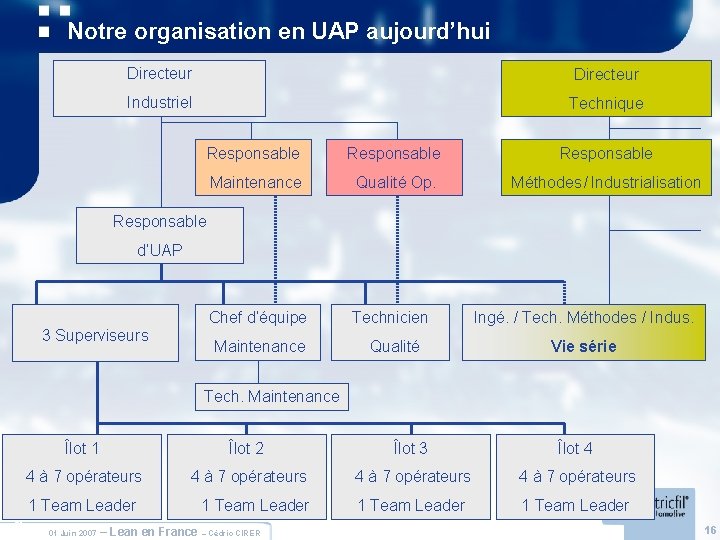

Notre organisation en UAP aujourd’hui Directeur Industriel Technique Responsable Maintenance Qualité Op. Méthodes / Industrialisation Responsable d’UAP 3 Superviseurs Chef d’équipe Technicien Ingé. / Tech. Méthodes / Indus. Maintenance Qualité Vie série Tech. Maintenance Îlot 1 Îlot 2 Îlot 3 Îlot 4 4 à 7 opérateurs 1 Team Leader 16 01 Juin 2007 – Lean en France – Cédric CIRER 16

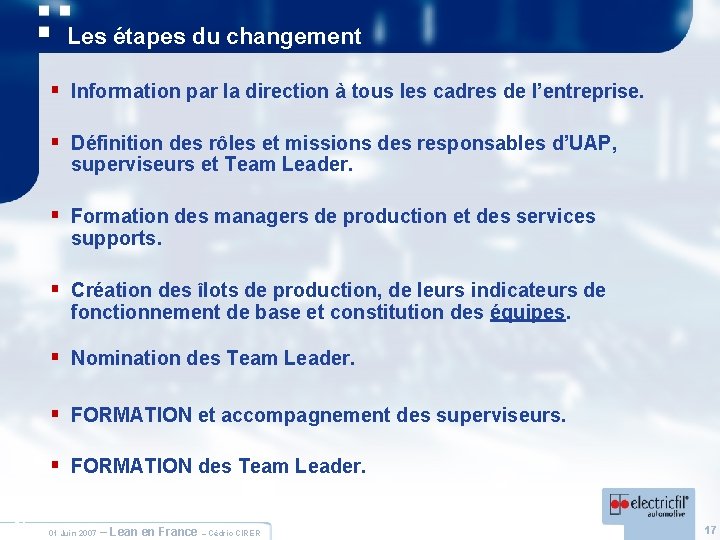

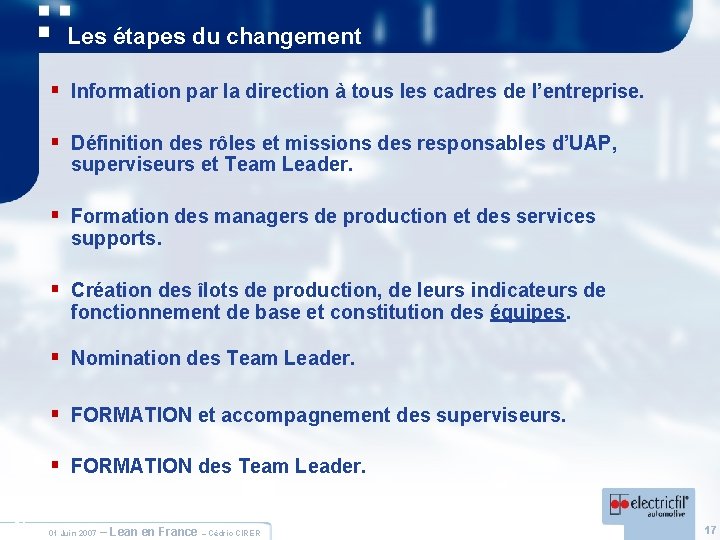

Les étapes du changement § Information par la direction à tous les cadres de l’entreprise. § Définition des rôles et missions des responsables d’UAP, superviseurs et Team Leader. § Formation des managers de production et des services supports. § Création des îlots de production, de leurs indicateurs de fonctionnement de base et constitution des équipes. § Nomination des Team Leader. § FORMATION et accompagnement des superviseurs. § FORMATION des Team Leader. 17 01 Juin 2007 – Lean en France – Cédric CIRER 17

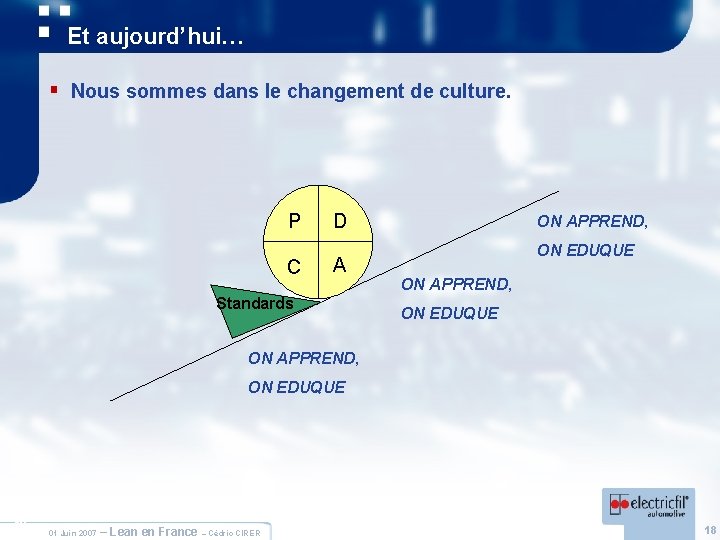

Et aujourd’hui… § Nous sommes dans le changement de culture. P C D A Standards ON APPREND, ON EDUQUE 18 01 Juin 2007 – Lean en France – Cédric CIRER 18

Des bacs rouges à l’organisation en équipes autonomes MERCI DE VOTRE ATTENTION 19 01 Juin 2007 – Lean en France – Cédric CIRER 19