Studi Kasus Kecelakaan Di Lingkungan Industri CONFIDENTIAL AND

- Slides: 28

Studi Kasus Kecelakaan Di Lingkungan Industri CONFIDENTIAL AND PROPRIETARY Any use of this material without specific permission of PT Pertamina (Persero) RU IV Cilacap is strictly prohibited Sabtu, 17 November 2018

Nama : ARJON SIAGIAN Pengalaman : 1. Riau Andalan Pulp & Paper ( 1 Tahun) 2. Astra International (6 tahun) 3. Wilmar International ( 2 Tahun) Pendidikan : S 1 (Teknik Kimia) Sertifikat : 1. Auditor Sistem Manajemen Terpadu (SMT) di RU IV Cialcap 2. Training of Trainer PT Pertamina 3. Assessor ISRS-8

Pendahuluan Process Industri mengandung berbagai potensi bahaya kecelakaan, kebakaran, peledakan dan pencemaran lingkungan Kegiatan industri proses harus dikelola dengan baik dan aman sejak tahap rancang bangun sampai pengoperasiannya untuk menghindarkan dampak yang tidak diinginkan Pengelolaan K 3 dalam industri harus dimulai dari tahap desain

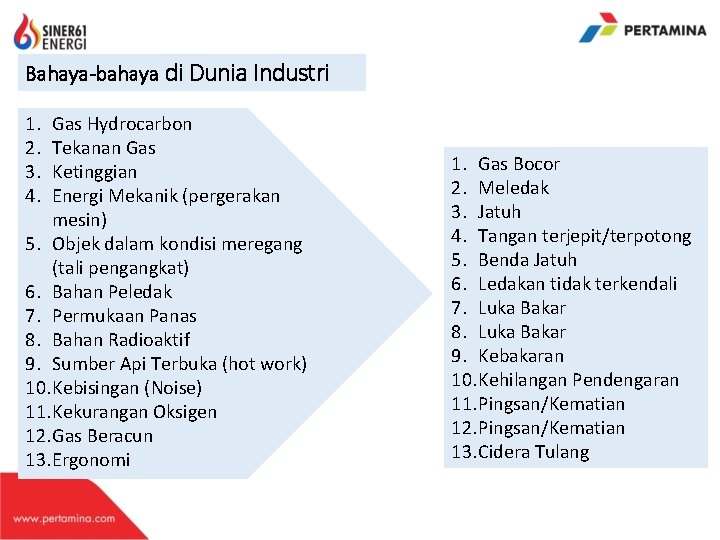

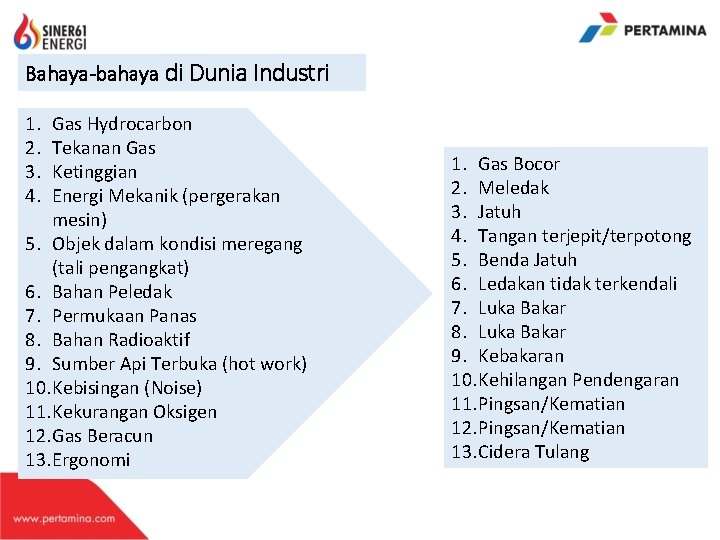

Bahaya-bahaya di Dunia Industri 1. 2. 3. 4. Gas Hydrocarbon Tekanan Gas Ketinggian Energi Mekanik (pergerakan mesin) 5. Objek dalam kondisi meregang (tali pengangkat) 6. Bahan Peledak 7. Permukaan Panas 8. Bahan Radioaktif 9. Sumber Api Terbuka (hot work) 10. Kebisingan (Noise) 11. Kekurangan Oksigen 12. Gas Beracun 13. Ergonomi 1. Gas Bocor 2. Meledak 3. Jatuh 4. Tangan terjepit/terpotong 5. Benda Jatuh 6. Ledakan tidak terkendali 7. Luka Bakar 8. Luka Bakar 9. Kebakaran 10. Kehilangan Pendengaran 11. Pingsan/Kematian 12. Pingsan/Kematian 13. Cidera Tulang

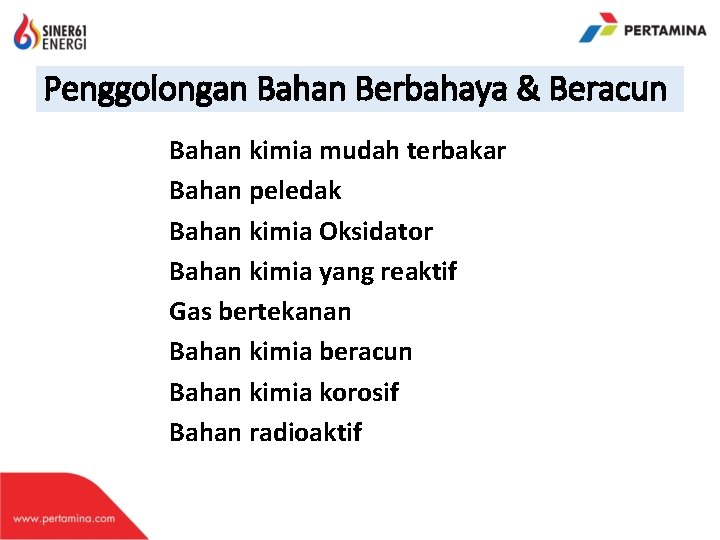

Penggolongan Bahan Berbahaya & Beracun Bahan kimia mudah terbakar Bahan peledak Bahan kimia Oksidator Bahan kimia yang reaktif Gas bertekanan Bahan kimia beracun Bahan kimia korosif Bahan radioaktif

1. Hidrokarbon (Alami / Natural) 2. Hidrokarbon (Buatan / Refined) 3. Materi Mudah Terbakar Lainnya 4. Bahan Peledak 5. Tekanan 6. Ketinggian 7. Benda berada pada kondisi Meregang (Tegang) 8. Bahaya Dinamis 9. Bahaya Alam 10. Permukaan Panas 11. Panas 12. Permukaan Dingin 13. Dingin 14. Api terbuka (Open Flame) 15. Listrik (Electricity) 16. Radiasi Elektromagnet 17. Radiasi Ionisasi— sumber terbuka 18. Radiasi Ionisasi — Sumber Tertutup 19. Asphyxiates (Kekurangan O 2) 20. Toxic Gas(Gas Beracun) 21. Toxic fluid (Cairan Beracun) 22. Racun Padat (Toxic solid) 23. Bahan Korosif 24. Bahaya Biologis 25. Bahaya Ergonomi 26. Bahaya Psikologis 27. Bahaya Keamanan 28. Penggunaan Sumber Daya Alam 29. Medis 30. Kebisingan (Noise) 31. Perangkap (Trapped, Escape Evacuation).

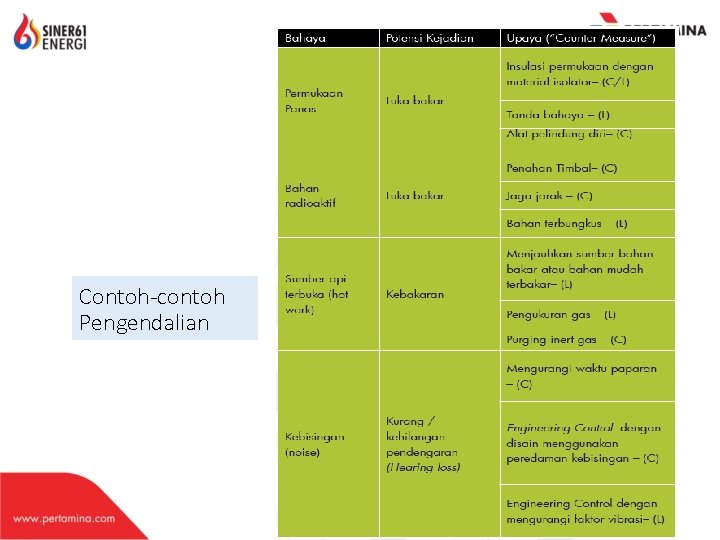

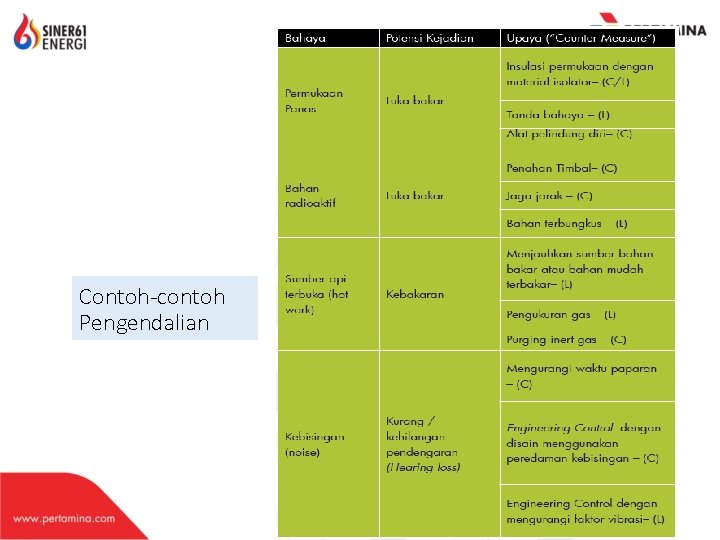

Contoh-contoh Pengendalian

Contoh-contoh Pengendalian

Contoh-contoh Pengendalian

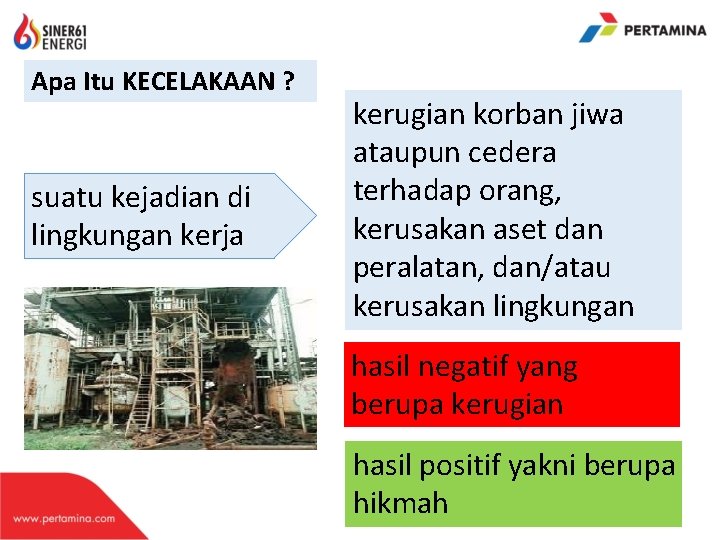

Apa Itu KECELAKAAN ? suatu kejadian di lingkungan kerja kerugian korban jiwa ataupun cedera terhadap orang, kerusakan aset dan peralatan, dan/atau kerusakan lingkungan hasil negatif yang berupa kerugian hasil positif yakni berupa hikmah

Tidak ada perusahaan Kebal Kecelakaan

Pabrik Petasan Kosambi, Tangerang 52 meninggal Pabrik Mandom Bekasi, 20 meninggal Proyek Jalan Tol 1 orang meninggal Lion Air 188 tewas

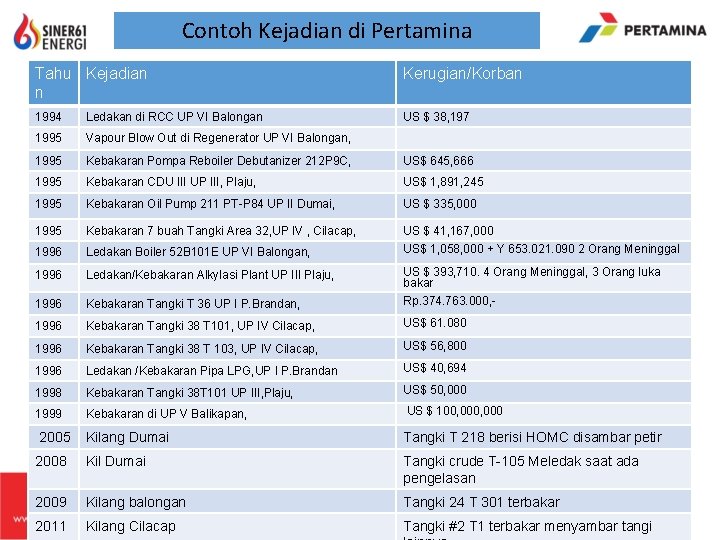

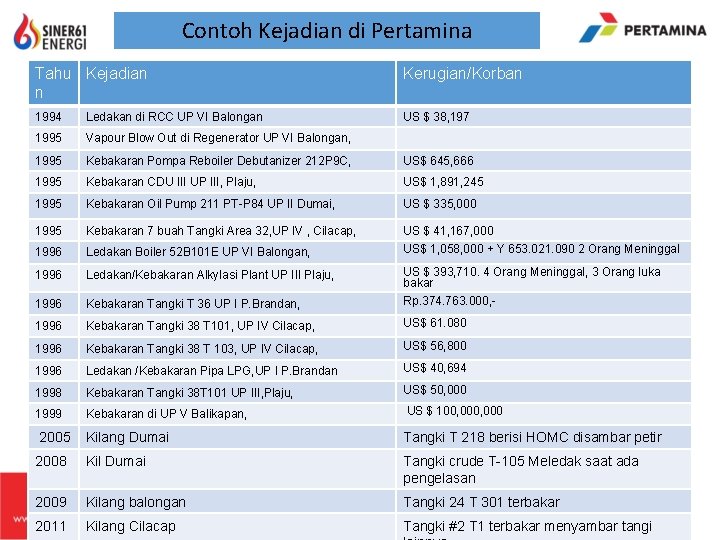

Contoh Kejadian di Pertamina Tahu Kejadian n Kerugian/Korban 1994 Ledakan di RCC UP VI Balongan US $ 38, 197 1995 Vapour Blow Out di Regenerator UP VI Balongan, 1995 Kebakaran Pompa Reboiler Debutanizer 212 P 9 C, US$ 645, 666 1995 Kebakaran CDU III UP III, Plaju, US$ 1, 891, 245 1995 Kebakaran Oil Pump 211 PT-P 84 UP II Dumai, US $ 335, 000 1995 Kebakaran 7 buah Tangki Area 32, UP IV , Cilacap, US $ 41, 167, 000 1996 Ledakan Boiler 52 B 101 E UP VI Balongan, US$ 1, 058, 000 + Y 653. 021. 090 2 Orang Meninggal 1996 Ledakan/Kebakaran Alkylasi Plant UP III Plaju, 1996 Kebakaran Tangki T 36 UP I P. Brandan, US $ 393, 710. 4 Orang Meninggal, 3 Orang luka bakar Rp. 374. 763. 000, - 1996 Kebakaran Tangki 38 T 101, UP IV Cilacap, US$ 61. 080 1996 Kebakaran Tangki 38 T 103, UP IV Cilacap, US$ 56, 800 1996 Ledakan /Kebakaran Pipa LPG, UP I P. Brandan US$ 40, 694 1998 Kebakaran Tangki 38 T 101 UP III, Plaju, US$ 50, 000 1999 Kebakaran di UP V Balikapan, US $ 100, 000 2005 Kilang Dumai Tangki T 218 berisi HOMC disambar petir 2008 Kil Dumai Tangki crude T-105 Meledak saat ada pengelasan 2009 Kilang balongan Tangki 24 T 301 terbakar 2011 Kilang Cilacap Tangki #2 T 1 terbakar menyambar tangi

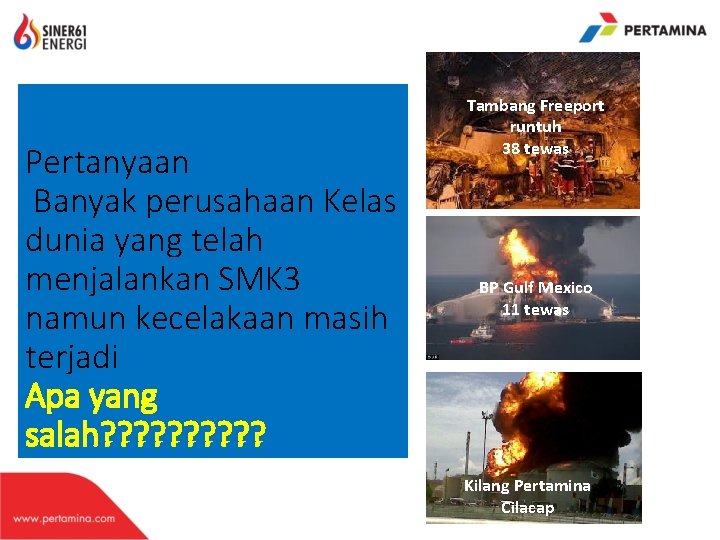

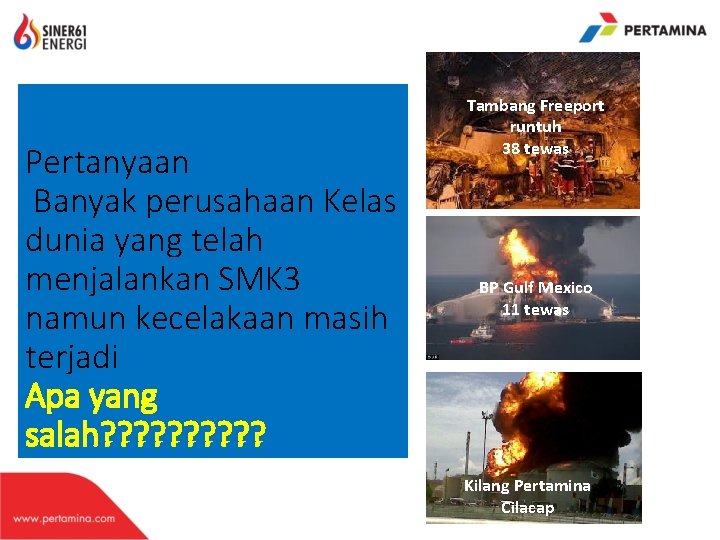

Pertanyaan Banyak perusahaan Kelas dunia yang telah menjalankan SMK 3 namun kecelakaan masih terjadi Apa yang salah? ? ? ? ? Tambang Freeport runtuh 38 tewas BP Gulf Mexico 11 tewas Kilang Pertamina Cilacap

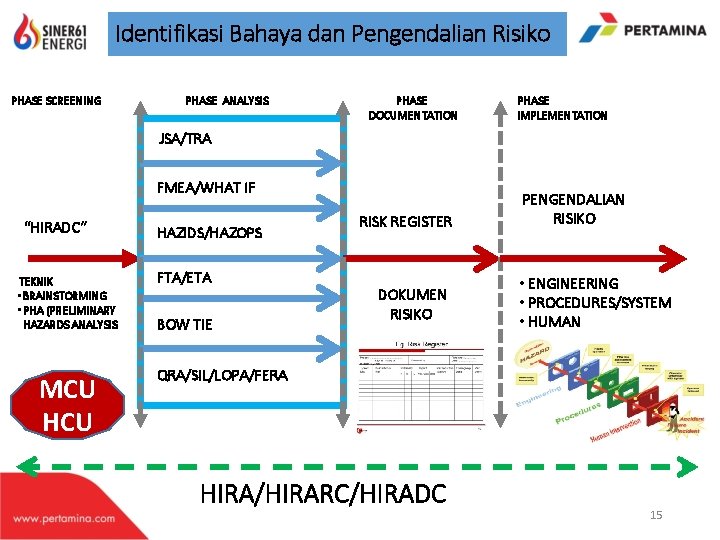

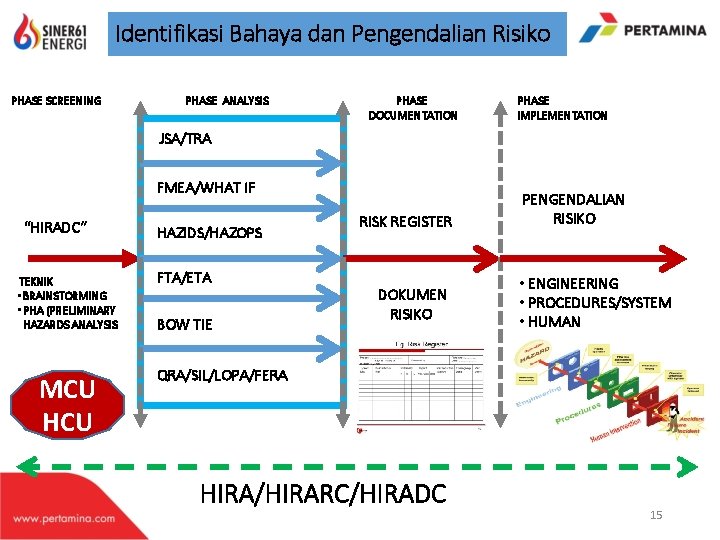

Identifikasi Bahaya dan Pengendalian Risiko PHASE SCREENING PHASE ANALYSIS PHASE DOCUMENTATION PHASE IMPLEMENTATION JSA/TRA FMEA/WHAT IF “HIRADC” TEKNIK • BRAINSTORMING • PHA (PRELIMINARY HAZARDS ANALYSIS MCU HAZIDS/HAZOPS FTA/ETA BOW TIE RISK REGISTER DOKUMEN RISIKO PENGENDALIAN RISIKO • ENGINEERING • PROCEDURES/SYSTEM • HUMAN QRA/SIL/LOPA/FERA HIRA/HIRARC/HIRADC 15

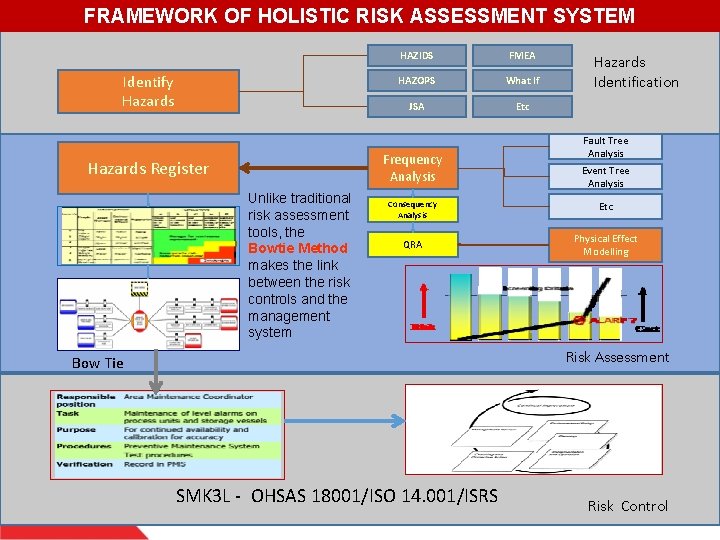

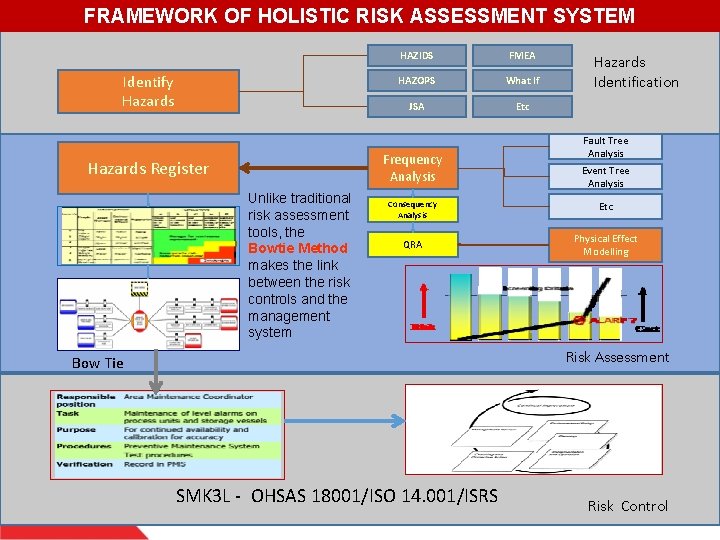

FRAMEWORK OF HOLISTIC RISK ASSESSMENT SYSTEM Identify Hazards HAZIDS FMEA HAZOPS What If JSA Etc Frequency Analysis Hazards Register Unlike traditional risk assessment tools, the Bowtie Method makes the link between the risk controls and the management system Hazards Identification Fault Tree Analysis Event Tree Analysis Consequency Analysis Etc QRA Physical Effect Modelling Risk Assessment Bow Tie SMK 3 L - OHSAS 18001/ISO 14. 001/ISRS Risk Control

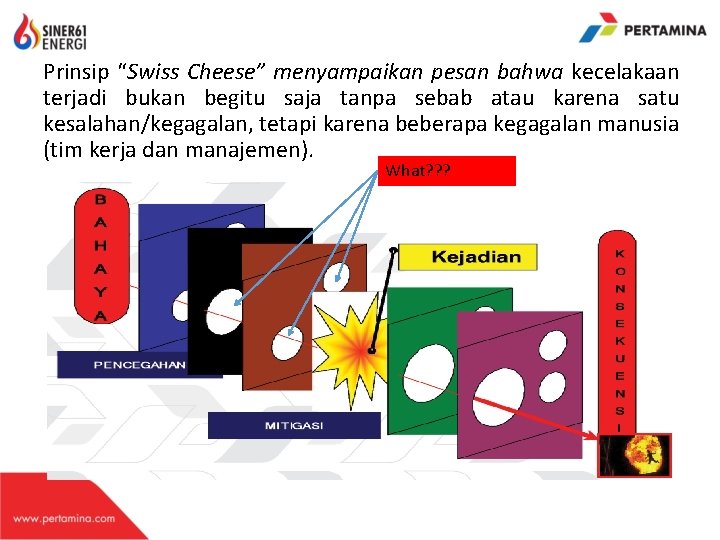

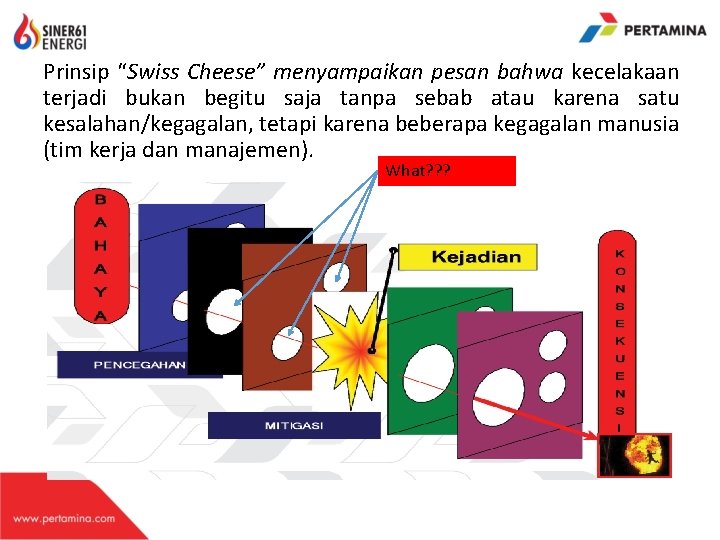

Prinsip “Swiss Cheese” menyampaikan pesan bahwa kecelakaan terjadi bukan begitu saja tanpa sebab atau karena satu kesalahan/kegagalan, tetapi karena beberapa kegagalan manusia (tim kerja dan manajemen). What? ? ?

Lubang–lubang tersebut merupakan ilustrasi : Kegagalan manusia dalam tahap persiapan maupun dalam tahap pelaksanaan. Banyaknya lapisan kartu yang berlubang tersebut tergantung dari berapa banyak upaya proses pencegahan untuk terjadinya kejadian. Dari ilustrasi tersebut jelas bahwa kecelakaan tidak terjadi begitu saja. Manusia diberi kesempatan untuk dapat melakukan upaya-upaya pencegahan kejadian. Lintasan dari sumber bahaya menuju akibat akhir berupa kerugian (Loss) melewati serangkaian kejadian yang tak diinginkan (Series of Events). Ilustrasi tersebut digambarkan yang disebut model Sebab Akibat (Causation and Consequence Model) sbb:

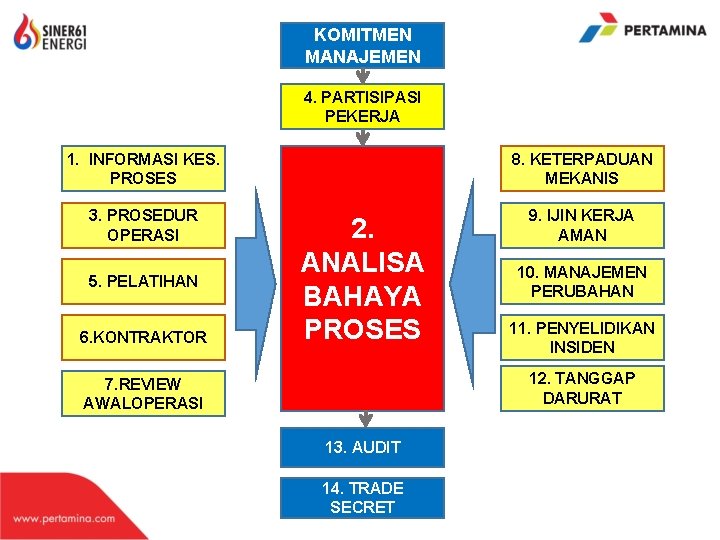

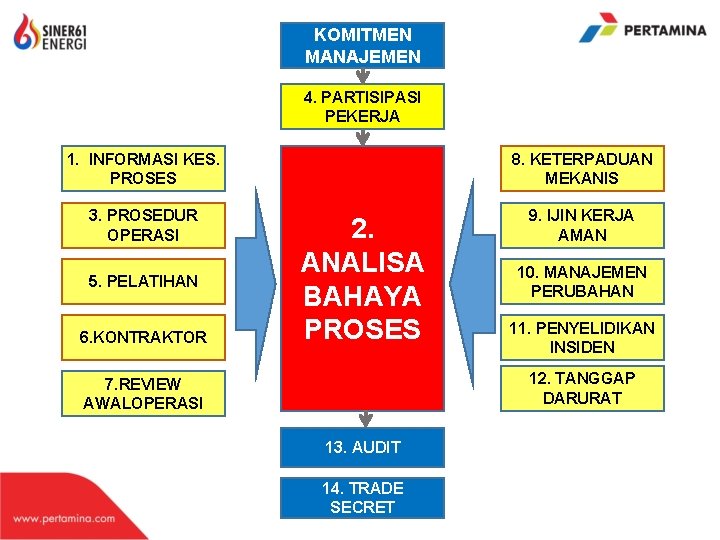

KOMITMEN MANAJEMEN 4. PARTISIPASI PEKERJA 1. INFORMASI KES. PROSES 8. KETERPADUAN MEKANIS 3. PROSEDUR OPERASI 9. IJIN KERJA AMAN 5. PELATIHAN 6. KONTRAKTOR 2. ANALISA BAHAYA PROSES 10. MANAJEMEN PERUBAHAN 11. PENYELIDIKAN INSIDEN 12. TANGGAP DARURAT 7. REVIEW AWALOPERASI 13. AUDIT 14. TRADE SECRET

Implementasi PSM • Pipa air pamadam sedang diperbaiki • Perbaikan akan dilakukan oleh pekerja kontraktor

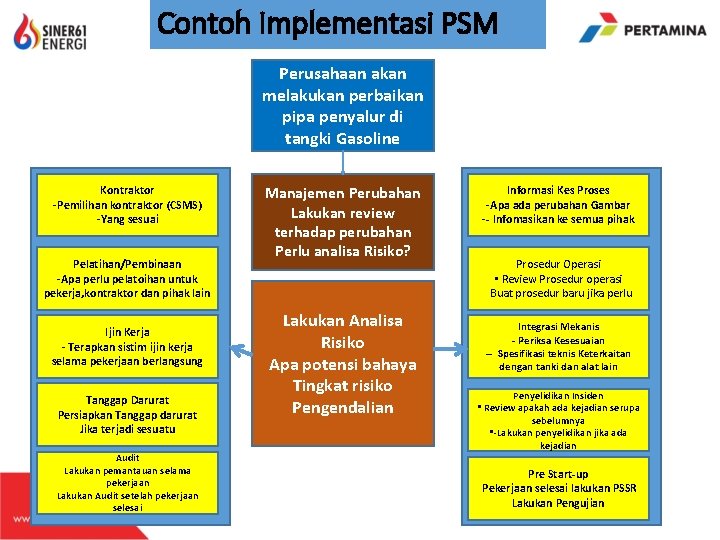

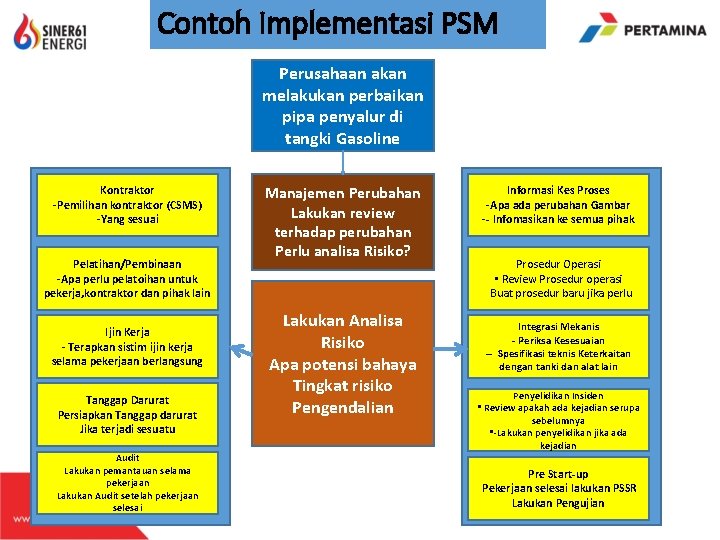

Contoh Implementasi PSM Perusahaan akan melakukan perbaikan pipa penyalur di tangki Gasoline Kontraktor -Pemilihan kontraktor (CSMS) -Yang sesuai Pelatihan/Pembinaan -Apa perlu pelatoihan untuk pekerja, kontraktor dan pihak lain Ijin Kerja - Terapkan sistim ijin kerja selama pekerjaan berlangsung Tanggap Darurat Persiapkan Tanggap darurat Jika terjadi sesuatu Audit Lakukan pemantauan selama pekerjaan Lakukan Audit setelah pekerjaan selesai Manajemen Perubahan Lakukan review terhadap perubahan Perlu analisa Risiko? Lakukan Analisa Risiko Apa potensi bahaya Tingkat risiko Pengendalian Informasi Kes Proses -Apa ada perubahan Gambar -- Infomasikan ke semua pihak Prosedur Operasi • Review Prosedur operasi Buat prosedur baru jika perlu Integrasi Mekanis - Periksa Kesesuaian -- Spesifikasi teknis Keterkaitan dengan tanki dan alat lain Penyelidikan Insiden • Review apakah ada kejadian serupa sebelumnya • -Lakukan penyelidikan jika ada kejadian Pre Start-up Pekerjaan selesai lakukan PSSR Lakukan Pengujian

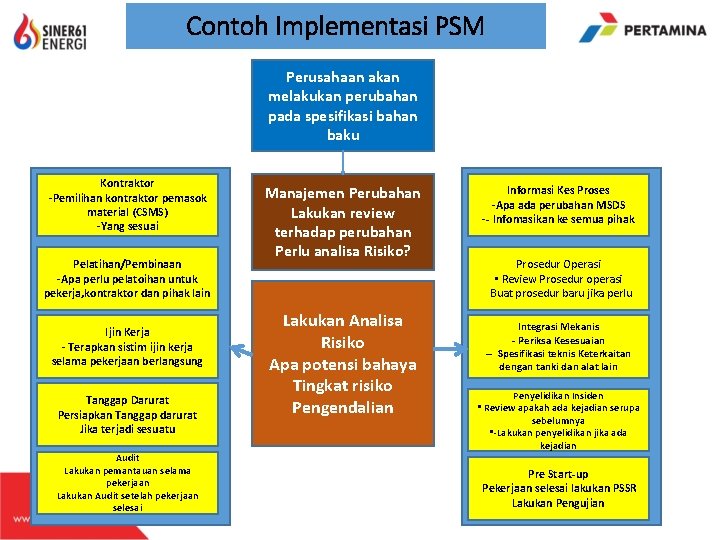

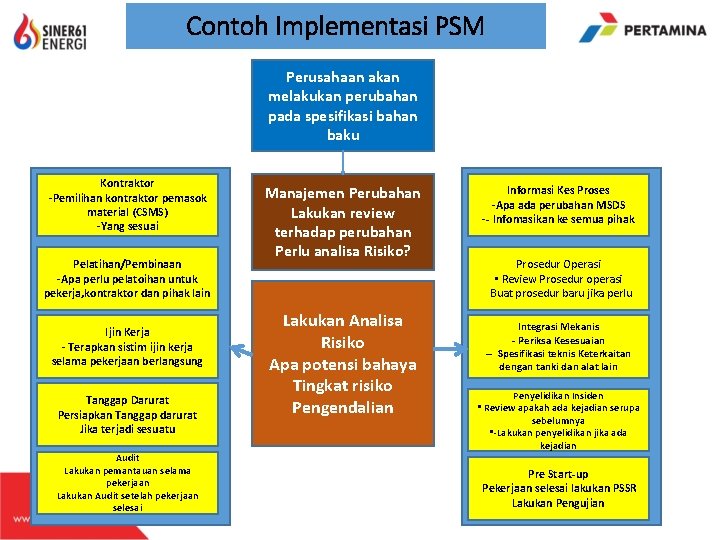

Contoh – 2 Perusahaan akan melakukan perubahan pada spesifikasi bahan baku yang digunakan untuk proses kilang

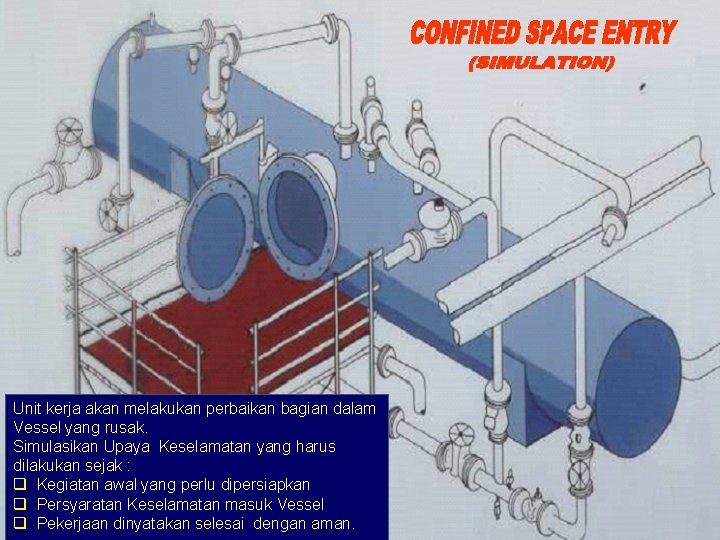

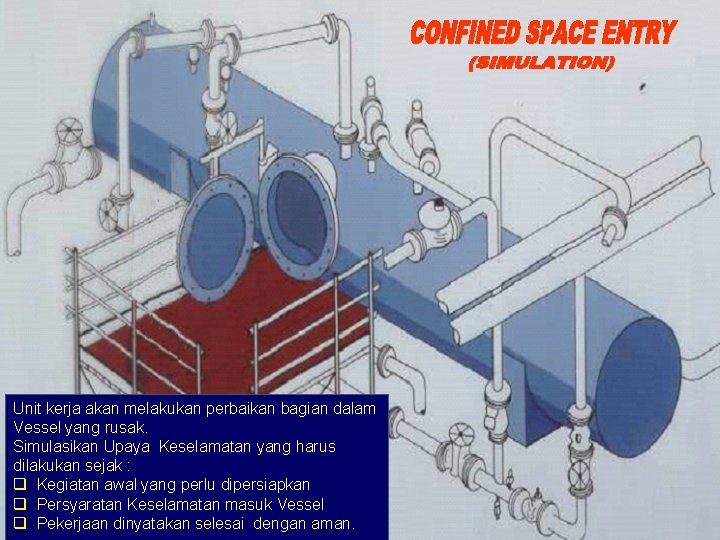

Unit kerja akan melakukan perbaikan bagian dalam Vessel yang rusak. Simulasikan Upaya Keselamatan yang harus dilakukan sejak : q Kegiatan awal yang. CONFIDENTIAL perlu dipersiapkan AND PROPRIETARY q Persyaratan Keselamatan masuk Vessel Any use of this material without specific permission of PT Pertamina (Persero) RU IV Cilacap is strictly prohibited q Pekerjaan dinyatakan selesai dengan aman.

Contoh Implementasi PSM Perusahaan akan melakukan perubahan pada spesifikasi bahan baku Kontraktor -Pemilihan kontraktor pemasok material (CSMS) -Yang sesuai Pelatihan/Pembinaan -Apa perlu pelatoihan untuk pekerja, kontraktor dan pihak lain Ijin Kerja - Terapkan sistim ijin kerja selama pekerjaan berlangsung Tanggap Darurat Persiapkan Tanggap darurat Jika terjadi sesuatu Audit Lakukan pemantauan selama pekerjaan Lakukan Audit setelah pekerjaan selesai Manajemen Perubahan Lakukan review terhadap perubahan Perlu analisa Risiko? Lakukan Analisa Risiko Apa potensi bahaya Tingkat risiko Pengendalian Informasi Kes Proses -Apa ada perubahan MSDS -- Infomasikan ke semua pihak Prosedur Operasi • Review Prosedur operasi Buat prosedur baru jika perlu Integrasi Mekanis - Periksa Kesesuaian -- Spesifikasi teknis Keterkaitan dengan tanki dan alat lain Penyelidikan Insiden • Review apakah ada kejadian serupa sebelumnya • -Lakukan penyelidikan jika ada kejadian Pre Start-up Pekerjaan selesai lakukan PSSR Lakukan Pengujian

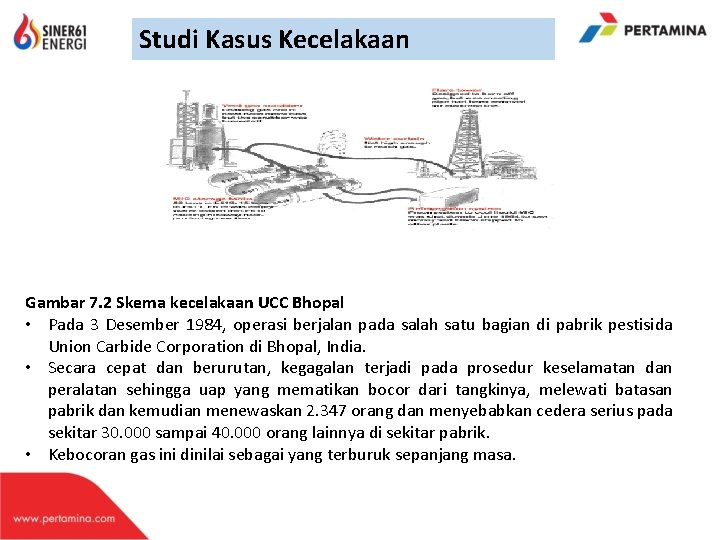

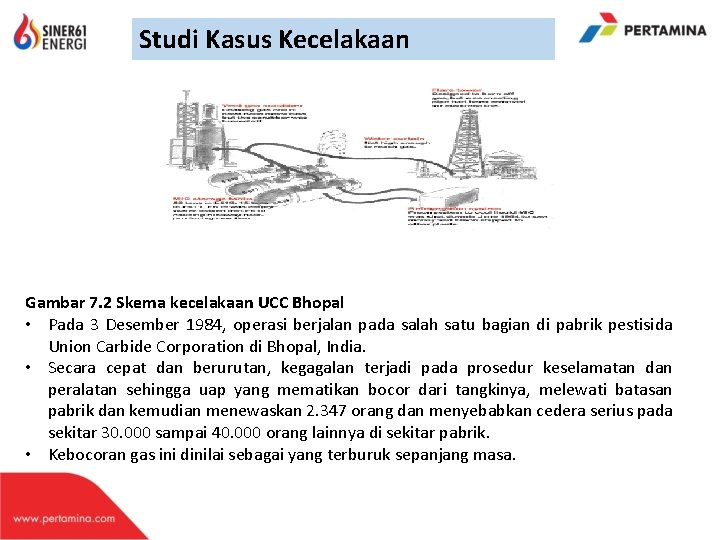

Studi Kasus Kecelakaan Gambar 7. 2 Skema kecelakaan UCC Bhopal • Pada 3 Desember 1984, operasi berjalan pada salah satu bagian di pabrik pestisida Union Carbide Corporation di Bhopal, India. • Secara cepat dan berurutan, kegagalan terjadi pada prosedur keselamatan dan peralatan sehingga uap yang mematikan bocor dari tangkinya, melewati batasan pabrik dan kemudian menewaskan 2. 347 orang dan menyebabkan cedera serius pada sekitar 30. 000 sampai 40. 000 orang lainnya di sekitar pabrik. • Kebocoran gas ini dinilai sebagai yang terburuk sepanjang masa.

Segera setelah kecelakaan, UCC membentuk tim investigasi yang terdiri dari : • ilmuwan, insinyur kimia, pengacara, dan ahli penyelidikan kecelakaan. • Walaupun tim penyelidik tersebut mendapat tekanan dan kesulitan dalam menjalankan tugas penyelidikannya, mereka diberi ijin masuk ke suatu tangki untuk mengambil sampel dari residu di bagian bawah. • Laporan penyelidikan menyatakan bahwa penyebab langsung kecelakaan ini adalah akibat dari air yang masuk ke dalam tangki methyl isocyanate (MIC). Penyebab langsung : Air masuk ke dalam tangki dan bereaksi dengan MIC. Apa masalah air masuk ke tangki ? . Jika bermasalah, mengapa air bisa masuk ke tangki dan dari mana asalnya air ? Diketahui bahwa bahan dalam tangki adalah 11. 290 gallon MIC yang jika bereaksi dengan air dapat melepaskan panas (reaksi eksothermis) sehingga menaikan temperatur dalam tangki yang kemudian berakibat pada kenaikan tekanan tangki.

Penyebab dasar : • Slip blind dekat tangki tidak dipasang ketika melakukan pekerjaan membersihkan filter dekat tangki dengan air. • Reaksi eksothermis menaikkan tekanan tangki sehingga melebihi tekanan maksimum tangki dan tangki mengalami keretakan. • Uap MIC yang mematikan bocor dari retakantangki dan sistim pelepasan tekanan (relief valve). Uap mematikan tersebut terlepas ke atmosfir. • Vent scrubber yang berfungsi sebagai peralatan keselamatan darurat yang dapat menetralisir gas beracun yang terlepas tidak beroperasi karena sedang dalam perawatan. Juga vent scrubber tersebut tidak di desain untuk tekanan yang terjadi karena reaksi eksothermis. • Flare yang dirancang untuk membakar gas beracun yang keluar sedang tidak dapat dioperasikan karena sedang dalam perawatan. • Mengurangi gas beracun MIC yang lepas ke atmosfir dengan cara memindahkan MIC dari

dalam tangki yang bocor tersebut ke tangki lain tidak dimungkinkan karena tangki lain sudah penuh dengan MIC. • Unit pendingin tangki dimatikan untuk alasan ekonomi. Kurang Pengendalian : • Sistim ijin kerja yang tidak memadai untuk pemeriksaan atau persyaratan isolasi energi berbahaya (inadequate standard). • Pelatihan dan sosialisasi karyawan terhadap bahaya MIC dan reaksi terhadap air (kepatuhan - compliance). • Ketidakpedulian (budaya manajemen HSE) terhadap beberapa kasus kebocoran gas yang telah terjadi sebelumnya serta tidak berfungsinya beberapa alat pengaman (inadequate system).

Risiko kesehatan kecelakaan mobil dan kecelakaan kerja

Risiko kesehatan kecelakaan mobil dan kecelakaan kerja Risiko kesehatan kecelakaan mobil dan kecelakaan kerja

Risiko kesehatan kecelakaan mobil dan kecelakaan kerja Pengertian budaya industri

Pengertian budaya industri Bapak hiperkes dunia

Bapak hiperkes dunia Analisis lingkungan industri

Analisis lingkungan industri Pengertian penelitian studi kasus

Pengertian penelitian studi kasus Studi kasus e -commerce tokopedia

Studi kasus e -commerce tokopedia Why did you choose case study

Why did you choose case study Kekurangan metode studi kasus

Kekurangan metode studi kasus Kas dan surat berharga

Kas dan surat berharga Aspek sumber daya manusia

Aspek sumber daya manusia Studi kasus adalah

Studi kasus adalah Fenomenologi adalah

Fenomenologi adalah Studi kasus adalah

Studi kasus adalah Contoh studi kasus bank bri

Contoh studi kasus bank bri Studi kasus crm telkomsel

Studi kasus crm telkomsel Contoh studi kasus basis data

Contoh studi kasus basis data Studi kelayakan pendahuluan

Studi kelayakan pendahuluan Studi kasus c++

Studi kasus c++ Contoh studi kasus transhipment

Contoh studi kasus transhipment Studi kasus adalah

Studi kasus adalah Python stack and queue

Python stack and queue Contoh studi kasus stack

Contoh studi kasus stack Contoh masalah pribadi siswa

Contoh masalah pribadi siswa Soal uts studi kelayakan bisnis

Soal uts studi kelayakan bisnis Pertanyaan tentang desain studi kelayakan bisnis

Pertanyaan tentang desain studi kelayakan bisnis Risiko lingkungan perusahaan

Risiko lingkungan perusahaan Jelaskan apa yang dimaksud dengan daya lenting lingkungan

Jelaskan apa yang dimaksud dengan daya lenting lingkungan Bab dalam icd 10

Bab dalam icd 10