STUCTURING THE MANUFACTURING DATABASE 1 What is Item

STUCTURING THE MANUFACTURING DATABASE 1

What is Item ? � Barang atau item adalah barang – barang yang ada (atau pernah ada, dan akan ada) di dalam pabrik yang mempengaruhi proses bisnis pabrik tersebut. � Semua yang terlibat di dalam pabrik bisa disebut dengan item, bahkan dalam bentuk jasa sekalipun.

What is Item ? � Jenis barang sering dikategorikan sebagai berikut : bahan baku (raw material), � sparepart, � bahan penolong, � alat tulis kantor, � obat-obatan, � bahan pembantu, � jasa, � aset, � barang jadi (finish good) / produk � � Kategorisasi ini tergantung kebijakan masing-masing pabrik

What is Item ? � Tipe barang atau item berbeda dengan kategori, yaitu : tipe item yang masuk dalam pencatatan stok (inventory), � tipe yang masuk dalam daftar barang yang bisa dibeli (purchasing), � tipe yang masuk dalam fix aset (mengalami penyusutan dan tidak langsung hilang setelah digunakan), � tipe item yang bisa dijual (Sales and Marketing), � dan tipe yang bisa dimasukkan dalam proses produksi langsung (production). �

What is Item ? � Pengaturan mengenai barang atau item sangat vital peranannya dalam proses bisnis sebuah manufaktur � Item adalah core bisnis dari sebuah pabrik. � Proses bisnis pabrik adalah memutar barang yang masuk, untuk menjadi barang yang keluar dengan nilai yang lebih tinggi � Item management menjadi syarat mutlak agar pabrik bisa mendapat keuntungan dan menjalankan proses bisnis seperti yang diharapkan

What is Item ? � Item dalam sebuah manufaktur bisa terdiri dari ribuan jenis item yang harus dibedakan (beda jenis, beda dimensi & beda kualitas jika diproduksi) � Dalam penghitungannya mungkin ada jutaan kuantitas yang harus diperhatikan. � Satu varian item bisa terdiri dari harga yang berbeda, brand yang berbeda, tapi sifat pencatatannya tetap sama. � Barang atau item biasanya membutuhkan tempat khusus untuk menyimpan yang disebut gudang atau warehouse.

Perencanaan kebutuhan material (Material Requirement Planning/MRP)

Material Requirement Planning/MRP � Material Requirements Planning merupakan metode perencanaan dan pengendalian pesanan dan inventori untuk item-item yang tergantung (dependent) pada item yang ada di tingkat (level) lebih tinggi. � Jumlah item yang hendak diproduksi pada tingkat yang lebih tinggi, menentukan jumlah item diperlukan pada tingkat dibawahnya. � MRP merupakan suatu konsep dalam manajemen produksi yang membahas cara yang tepat dalam perencanaan kebutuhan barang dalam proses produksi, sehingga barang yang dibutuhkan dapat tersedia sesuai dengan yang direncanakan.

Material Requirement Planning/MRP � Menurut Yamit, MRP dapat didefinisikan sebagai suatu alat atau set prosedur yang sistematis dalam penentuan kuantitas serta waktu dalam proses pengendalian kebutuhan bahan terhadap komponen-komponen permintaan yang saling bergantung. � Permintaan dependent adalah komponen barang akhir seperti bahan mentah, komponen suku cadang dan sub perakitan dimana jumlah persediaan yang dibutuhkan tergantung terhadap jumlah permintaan item barang akhir � Contoh: dalam perencanaan produk sepeda, permintaan dependent dari persedian adalah aluminium, ban, jok, rantai sepeda, dll

Material Requirement Planning/MRP � MRP sangat bermanfaat bagi perencanaan kebutuhan material untuk komponen yang jumlah kebutuhannya dipengaruhi oleh komponen lain (dependent demand). � Sistem MRP mengendalikan agar komponen yang diperlukan untuk kelancaran produksi dapat tersedia sesuai dengan yang dibutuhkan. � MRP memberikan peningkatan efisiensi karena jumlah persediaan, waktu produksi dan waktu pengiriman barang dapat direncanakan dengan lebih baik, karena ada keterpaduan dalam kegiatan yang didasar pada jadwal induk.

Material Requirement Planning/MRP � Tujuan dari perencanaan kebutuhan material adalah sebagai berikut : � Menjamin tersediannya material, item, atau komponen pada saat dibutuhkan untuk memenuhi jadwal induk produksi dan menjamin tersediannya produk jadi bagi konsumen. � Menjaga tingkat persedian pada kondisi minimum � Merencanakan aktifitas pengiriman dan aktifitas pembellian.

Sumber informasi MRP � Material Requirement Planning membutuhkan lima sumber informasi utama. : � Master Production Schedule (MPS) yang merupakan suatu pernyataan definitif tentang produk akhir (end item) apa yang direncanakan perusahaan untuk diproduksi, berapa kuantitas yang dibutuhkan, pada waktu kapan dibutuhkan, dan bilamana produk itu akan diproduksi. MPS disusun berkaitan dengan pemasaran, rencana distribusi, perencanaan produksi dan perencanaan kapasitas.

Sumber informasi MRP � lima sumber informasi utama. . . : � Bill of Material (BOM) merupakan daftar dari semua material, parts, dan sub assemblies, serta kuantitas dari masing-masing yang dibutuhkan untuk memproduksi satu unit produk. Bill of Material dibuat untuk menentukan banyaknya setiap material yang dibutuhkan untuk setiap periode waktu

Sumber informasi MRP � lima sumber informasi utama. . . � Inventory Status/ Item Master merupakan suatu file yang berisi informasi status tentang material, parts, sub assemblies, dan produk-produk yang menunjukkan kuantitas on-hand , kuantitas yang dialokasikan, waktu tunggu yang direncanakan, ukuran lot, stok pengaman, kriteria lot sizing , toleransi untuk scrap atau hasil dan berbagai informasi penting lainnya yang berkaitan dengan suatu item.

Sumber informasi MRP � lima sumber informasi utama. . . � Pesanan-pesanan (orders) akan memberitahukan tentang berapa banyak dari setiap item yang akan diperoleh sehingga akan meningkatkan stock on-hand di masa mendatang. � Kebutuhan-kebutuhan akan memberitahukan tentang berapa banyak dari masing item itu dibutuhkan sehingga akan mengurangi stock onhand di masa mendatang.

Output Sistem MRP

Output Sistem MRP � Pada dasarnya sistem MRP menghasilkan 3 jenis output yang biasanya berupa laporan sbb: � MRP Primary Report Merupakan laporan utama MRP yang sering disebut secara singkat sebagai laporan MRP. Biasanya menggunakan salah satu format horisontal dengan waktu dalam buckets (biasanya dalam periode mingguan) atau format vertikal dengan waktu dalam tanggal.

Output Sistem MRP � 3 jenis output. . . � MRP Action Report sering disebut juga sebagai MRP Exception Report yang memberikan informasi kepada perencana tentang item-item yang perlu mendapat perhatian segera, dan merekomendasikan tindakan-tindakan yang perlu diambil. MRP Action Report memberikan kepada perencana suatu metode yang efektif dan efisien dalam memprioritaskan dimana harus memberikan perhatian sehingga fokus perhatian dapat diarahkan pada item-item yang diinformasikan dalam laporan itu

Output Sistem MRP � 3 jenis output. . . � MRP Pegging Report digunakan untuk memudahkan menelusuri sumber dari kebutuhan kotor untuk suatu item. Menggunakan Pegging Reports, perencana menentukan kebutuhan-kebutuhan yang diakibatkan oleh adanya pesanan. Berdasarkan informasi ini, perencana dapat menyelidiki alternatif pada level ini dan pada level yang lebih tinggi dalam BOM.

Keunggulan Material Requirement Planning (MRP) � Keunggulan MRP : Memberikan kemampuan untuk menciptakan harga yang lebih kompetitif, � Mengurangi harga jual, � Mengurangi persediaan, � Layanan yang lebih baik kepada pelanggan, � Respon yang lebih baik terhadap tuntutan pasar, � Kemampuan mengubah skedul master, � Mengurangi biaya set-up, dan waktu nganggur (idle time) �

Kelemahan Material Requirement Planning (MRP) � Kelemahan MRP (menyangkut kegagalan MRP mencapai tujuan) : � kurangnya komitmen dari manajemen puncak dalam pengimplementasian MRP, � MRP dipandang sebagai sesuatu yang terpisah dari sistim lain, lebih dipandang sebagai sistim yang berdiri sendiri dalam menjalankan operasi perusahaan daripada sebagai suatu sistim yang terkait dengan sistim lain dalam perusahaan atau suatu bagian dari keseluruhan sistim perusahaan, � mencoba menggabungkan MRP dengan JIT tanpa memahami betul karakteristik kedua pendekatan tersebut, � membutuhkan akurasi operasi, � kesulitan dalam membuat skedul terinci.

Master Production Schedule (MPS) � Pengunaan konsep MRP dimulai dengan pembuatan Jadwal Induk Produksi (Master Production Schedule/MPS). � MPS adalah rencana produksi jangka pendek perusahaan dalam menghasikan produk akhir � MPS digunakan untuk mengatur rencana produksi dan pengawasan. � Sistem ini menghasilkan: � � jadwal produksi jangka pendek baik untuk suku cadang maupun proses perakitannya, jadwal pembelian bahan baku, jadwal pelaksanaan produksi jadwal kerja karyawan.

Master Production Schedule (MPS) � Tujuan pembuatan MPS oleh perusahaan adalah: � Agar pembuatan produk akhir selesai tepat waktu sesuai dengan yang dijanjikan pada konsumen. � Untuk menghindari kelebihan beban atau kekurangan beban pada fasilitas produksi sehingga menjadi efisien dan biaya produksi rendah. � Perusahaan perlu lebih dulu melihat perkiraaan: � permintaan konsumen yang akan datang, � permintaan kosumen yang sudah masuk, � tingkat persedian, � beban kerja, � kapasitas fasilitas yang dimiliki oleh perusahaan dalam setiap minggunya.

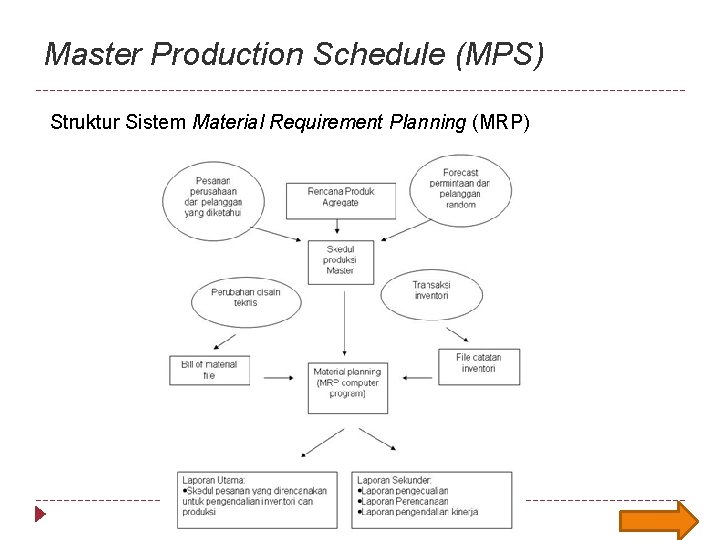

Master Production Schedule (MPS) Struktur Sistem Material Requirement Planning (MRP)

Bill of Material � BOM berisi informasi nama dan jumlah komponen- komponen yang dipakai untuk menghasilkan satu produk. � BOM merupakan daftar terstruktur yang menunjukkan hubungan antara produk jadi dengan berbagai macam komponennya. � BOM berguna untuk menspesifikasikan produksi, pembebanan biaya, dan sebagai daftar bahan yang harus dikeluarkan untuk karyawan produksi atau perakitan.

Pohon Struktur Produk (Product Structure Tree) � Pohon Struktur Produk adalah satu informasi yang ada dalam Bill of Material. � Pohon Struktur Produk didefinisikan sebagai bagan informasi tentang hubungan antara produk akhir dengan komponen-komponen penyusunnya. � Selain menyajikan informasi tentang hubungan antara komponen dalam suatu perakitan, pohon struktur produk juga memberi informasi tentang semua item, seperti nomor komponen dan jumlah yang dibutuhkan pada setiap pembelian.

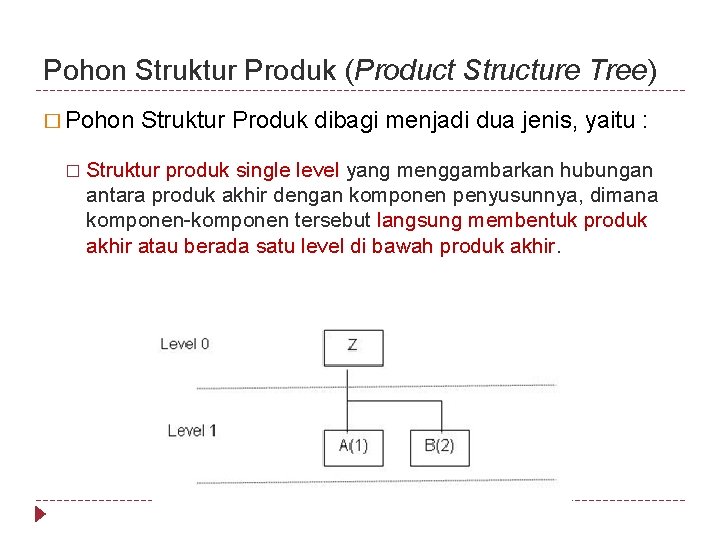

Pohon Struktur Produk (Product Structure Tree) � Pohon Struktur Produk dibagi menjadi dua jenis, yaitu : � Struktur produk single level yang menggambarkan hubungan antara produk akhir dengan komponen penyusunnya, dimana komponen-komponen tersebut langsung membentuk produk akhir atau berada satu level di bawah produk akhir.

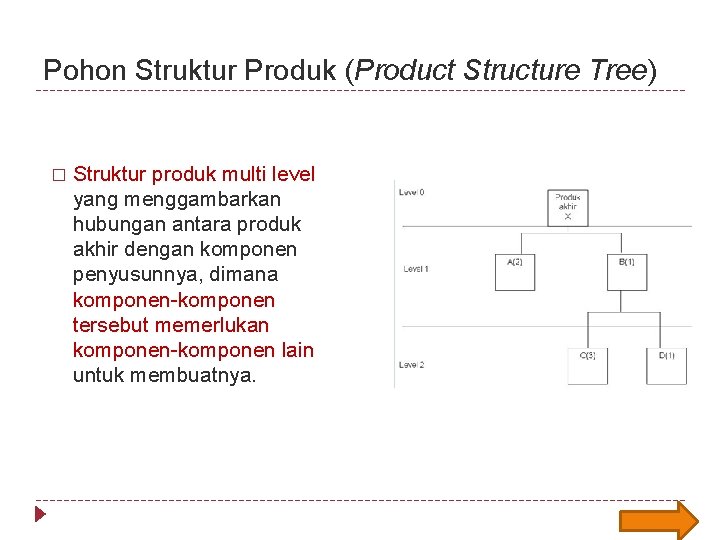

Pohon Struktur Produk (Product Structure Tree) � Struktur produk multi level yang menggambarkan hubungan antara produk akhir dengan komponen penyusunnya, dimana komponen-komponen tersebut memerlukan komponen-komponen lain untuk membuatnya.

Inventory Status � File Catatan Keadaan Persediaan (Inventory Status), berisi data tentang jumlah unit yang tersedia dan sedang dipesan � Perubahan inventori bisa terjadi dengan adanya kerugian akibat sisa bahan, pesanan yang dibatalkan, dll. � Inventory /persediaan harus diidentifikasi untuk mencegah kesalahan perencanaan. � Inventory Status juga harus berisi data tentang lead time, lot size, teknik lot size, persediaan cadangan dan catatan penting lainnya.

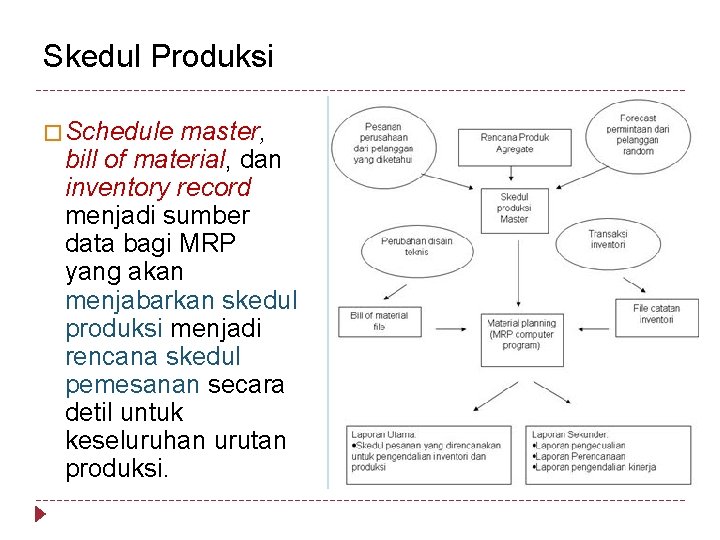

Skedul Produksi � Schedule master, bill of material, dan inventory record menjadi sumber data bagi MRP yang akan menjabarkan skedul produksi menjadi rencana skedul pemesanan secara detil untuk keseluruhan urutan produksi.

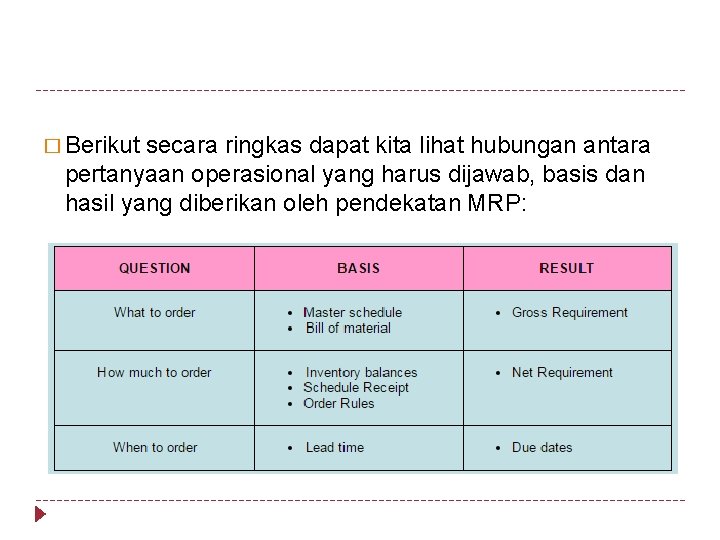

� Berikut secara ringkas dapat kita lihat hubungan antara pertanyaan operasional yang harus dijawab, basis dan hasil yang diberikan oleh pendekatan MRP:

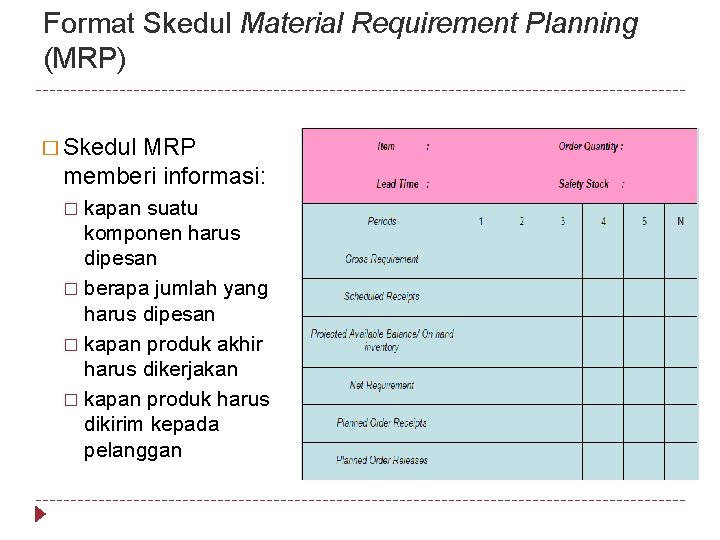

Format Skedul Material Requirement Planning (MRP) � Skedul MRP memberi informasi: kapan suatu komponen harus dipesan � berapa jumlah yang harus dipesan � kapan produk akhir harus dikerjakan � kapan produk harus dikirim kepada pelanggan �

Format Skedul Material Requirement Planning (MRP) � Keterangan: � Item : nomor komponen yang direncanakan kebutuhannya. � Lead Time : periode yang didefinisikan sebagai jangka waktu yang diperlukan untuk sebuah aktivitas (order preparation, move, manufacture/ assembly/ purchase, receiving, inspection, etc). � Order Quantity : kuantitas order dari komponen yang harus dipesan berdasarkan Lot Sizing. � Safety Stock : tingkat persediaan yang ditentukan oleh perencana untuk mengantisipasi adanya fluktuasi permintaan. � Gross Requirement : total antisipasi penggunaan untuk setiap komponen.

Terminologi MRP � Dalam terminologi MRP, periode waktu (time periods) disebut buckets dan biasanya satu minggu. � MRP mengendalikan inventori dan produksi dengan menggunakan konsep Time-phasing yakni penghitungan waktu penyelesaian produk akhir dimana perhitungan berjalan mundur untuk menentukan kapan setiap komponen harus dipesan. � Untuk menyusun rencana kebutuhan dan waktu pemesanan serta penyelesaian pekerjaan, langkah dasar proses MRP terdiri dari 5 tahapan.

Terminologi MRP � Tahap 1: menentukan kapan pekerjaan harus selesai atau material harus tersedia agar jadwal induk produksi (MPS) terpenuhi � Tahap 2: Netting, yaitu perhitungan kebutuhan bersih Jumlahnya adalah selisih antara kebutuhan kotor dan keadaan persediaan. � Tahap 3: Lotting, yaitu perhitungan untuk menentukan besarnya pesanan setiap individu berdasarkan hasil perhitungan netting. Lotting merupakan proses penentuan ukuran pemesanan untuk memenuhi kebutuhan bersih untuk satu atau beberapa periode sekaligus sehingga dapat meminimalkan persediaan.

Terminologi MRP � Tahap 4: Offsetting, yaitu perhitungan untuk menentukan waktu yang tepat dalam melakukan rencana pemesanan untuk memenuhi kebutuhan bersih (netting) Rencana pemesanan diperoleh dengan mengurangkan waktu awal tersedianya kebutuhan bersih yang diinginkan dengan waktu tunggu (Lead Time). Untuk menentukan waktu/tanggal perintah pesanan tergantung pada : � Waktu yang dibutuhkan untuk proses produksi. Waktu yang dibutuhkan untuk proses administrasi pemesanan atau birokrasi perusahaan � Waktu yang dibutuhkan untuk kedatangan pesanan mulai dari saat pemesanan sampai kedatangan pesanan � Waktu yang dibutuhkan untuk proses inspeksi pesanan �

Terminologi MRP � Tahap 5: Explosion, yaitu perhitungan kebutuhan kotor untuk tingkat yang lebih bawah, berdasarkan atas rencana produksi. � Mengulangi tahap 1 sampai tahap 5 untuk setiap komponen.

Asumsi Material Requirement Planning (MRP) � Asumsi yang harus dipenuhi untuk dapat berhasil mengoperasikan MRP antara lain : � Tersedia data file yang terintegrasi yang berisi data status persediaan data tentang struktur produk (harus teliti, lengkap dan up to date). � Lead time untuk semua item diketahui atau diperkirakan. � Terkendalinya setiap item diketahui atau dapat diperkirakan. � Tersedianya semua komponen untuk setiap perakitan, pada saat pesanan perakitan tersebut dilakukan. Maksudnya agar jumlah dan waktu kebutuhan kotor dari perakitan tersebut dapat ditentukan. � Pengadaan dan pemakaian terhadap komponen bahan bersifat diskrit. � Proses pembuatan suatu item bersifat independent (tidak tergantung) terhadap proses pembuatan item lainnya.

- Slides: 40