STATSTK TEKNKLER STATSTK SRE KONTROL PK STATSTK KONTROL

- Slides: 49

İSTATİSTİKİ TEKNİKLER İSTATİSTİKİ SÜREÇ KONTROL (İPK)

İSTATİSTİKİ KONTROL KAVRAMI Japon kalite anlayışının bir ürünü olan (istatistiki süreç kontrolü) ; istatistiki teknikler kullanılarak kaliteyi korumayı ve geliştirmeyi amaçlamaktadır. Temel olarak “sıfır” hata ile ürün üretmek amaçlanmıştır. Pratikte bu mümkün olmasa bile hata oranının olabildiğince azaltılması istenmektedir. Çünkü her ürünün bir kullanıcısı vardır. Tek bir tüketicinin bile memnuniyetsizliği, ürünün pazarda şansını olumsuz etkileyecektir.

Bu nedenle ürünlerin kalitesini oluşturabilmek için istatistik bilimine dayanan bazı teknikler önerilmektedir. Bu tekniklerden en önemlileri şunlardır: Pareto şemaları Sebep - sonuç diyagramları Çetele formları (check sheets) Sıklık (frekans) dağılımları Histogramlar Dağılım (veya serpilme) şemaları (scatter diagrams) Kontrol çizelgeleri (şemaları)

Bu teknikler bir firmada ; • • • Şirket genel müdüründen, direktörlere, orta yönetimden ustabaşına, ve işçilere kadar herkes tarafından kullanılmalıdır. Aynı şekilde, bu araçlar sadece imalat biriminde değil planlama, tasarım, pazarlama, satın alma ve teknoloji üretme vb. gibi diğer birçok bölümde de kullanılmalıdır.

İstatistiksel Kalite Kontrol En az maliyetle , zamanında ve doğru veri üretmektir. İstatistiksel terminolojide Kalite Kontrol; tekniklerinin uygun kullanımı , örneklem dışı hata büyüklüklerinin kontrolüne yardımcı olmaktır. İstatistiksel kalite kontrol metotları ikiye ayrılır: 1 - Süreç Kontrolü , 2 - Ürün Kontrolü

İSTATİSTİKSEL PROSES KONTROL • İPK üretimin, önceden belirlenmiş kalite spesifikasyonlarına uygunluğunu sağlayan, standardlara bağlılığı hedef alan, uygun olmayan ürün üretimini en aza indirgemekte kullanılan bir araçtır. • Böylece Düzeltici ve Önleyici faaliyetlerin başlatılabilmesi için verilere dayalı karar verme olanağı sağlar.

İ. P. K. ’da Dr. E. Deming Yorumu • Kaliteyi yükseltmek maliyetleri düşürür • Kaliteyi yükseltmenin yolu, hataları önlemektir; Muayene ile kaliteyi sağlamak güç ve pahalıdır. • Kalitesizliğin temelinde değişkenlik yatar. • Kalite birdenbire sağlanamaz, sürekli gelişme ile istenilen düzeye ulaşılabilir. • P. U. K. Ö. döngüsü sayesinde sürekli gelişme sağlanır. • Ürünü geliştirmenin yolu sistemi-prosesi geliştirmektir. • Sistem proseslerin kontrol altına alınmasıyla gelişebilir. Buda ancak İ. P. K. İle mümkün olur.

DEĞİŞKENLİK ( DEĞİŞİM ) • Bütün prosesler; Makine, Takım, Yöntem, Malzeme, Operatör, Bakım ve Çevre şartlarından kaynaklanan değişime uğrarlar. Hiçbir zaman iki ürün veya ürünün herhangi bir özelliği aynı olamaz. • İşlenen parçaların ölçüleri/ özellikleri arasında küçük de olsa mutlaka birbirine göre fark vardır. Bu durum spesifikasyonların niçin toleransları olduğunu açıklar.

DEĞİŞİMİN SEBEPLERİ • Genel Sebepler: Birçok küçük kaynaktan oluşan ve her proseste tesadüfi olarak her an değişik seviyelerde bulunan bu değişimler önceden tahmin edilebilir. Ancak, bu değişimlerin tespit edilmesi ve düzeltilmesi zordur. • Bununla birlikte prosesteki özel sebepler elimine edildikten sonra, zamanla genel sebepler stabil bir dağılım gösterdiklerinden bu sebeplerinde azaltılması yoluna gidilmelidir. • Örnek: Titreşim, Sıcaklık, Nem, Gerilim dalgalanması vb.

DEĞİŞİMİN SEBEPLERİ • Özel Sebepler: Değişimin özel sebepleri belirsiz bir kaynaktan oluşur, önceden tahmin edilemez ve düzenli değildir. Önlem almadıkça tekrar ederler. Özel sebeplerin ne zaman ortaya çıktığı bilinirse kolaylıkla tespit edilebilir ve düzeltilebilir. • Örnek: Takım kırılması, Takım aşınması, Gevşek bağlantılar, Tezgah boşlukları, Yatak aşınmaları, Malzeme cinsleri, Tecrübesiz operatör vb.

İPK’ NİN AMACI • Değişimin özel sebeplerini ortadan kaldırarak prosesi kontrol altında tutmaktır. • Kontrol altındaki bir proses, değişimin özel sebepleri izlendiğinden ve ortadan kaldırıldığından sürekli olarak kendi doğal toleransları içinde ürünler üretir. • Proses, istatistiksel olarak kontrol altında ve sürekli olarak kendi doğal toleransı içinde ürünler üretiyor ise prosesin yeterliliğinin belirlenmesi için doğal toleranslar spesifikasyon toleransları ile karşılaştırılmalıdır.

İPK’NIN YARARLARI • • • Önceden belirlemeye imkan sağlar, Üründeki değişkenlikler azalır, Ürün kalitesi gelişir, Hurda oranı azalır, Etkin kapasite kullanımı artar, Birim maliyet düşer,

İPK’NIN YARARLARI • Kontrol faaliyetleri azalır, • Kalitesizlik maliyetleri düşer, • Makine / Proses yeterliliğinin izlenmesine imkan sağlar, • Düzeltici ve önleyici faaliyet ihtiyaçlarını belirler.

1. Süreç Kontrolü: Süreç kalitesini ölçmek amacıyla yapılır. Sürecin kontrol dışına çıktığı belirlenirse , süreci düzeltmek için bazı karar kriterleri belirlenir. Süreç kontrolü genellikle makine mamulü ürünlerde kullanılır. Shewhart Kontrol grafikleri kullanımı sürecin kalite kontrol kullanımında önemli bir araçtır.

Shewhart; çok sayıda gözleme ve istatistiksel analize dayalı olarak elde ettiği sonuçlara göre bir sürecin doğal değişkenliğini hesaplamış ve bu değişkenliğin 3 standart sapma sınırlarına "Kontrol Limitleri " adını vermişti.

Eğer süreç doğru biçimde kontrol edilirse, tüm değerlerin % 99. 7'sinin alt ve üst kontrol limitleri arasında kalması mümkün olacaktır. Buna karşılık, sistem den ya da operatör den kaynaklanan herhangi bir hata ile değerlerin belirgin şekilde bu limitlerin dışına çıkması ile sonuçlanacaktır.

Uygulama için gerekli en önemli 3 adım şöyle sıralanabilir. Gerçek kalite karakteristiğinin anlaşılması zorunludur. Kalite sistemini kurarken neyin kontrol edileceğinin belirlenmesi veya ürünün kalitesini etkileyen özelliklerin veyahut faktörlerin neler olduklarının belirlenmesi gerekmektedir.

Uygulama için gerekli en önemli 3 adım şöyle sıralanabilir. Belirlenen kalite karakteristiklerinin ölçülmesi ve test edilmesi için gerekli yöntemlerin belirlenmesi gereklidir çünkü kalitenin sağlanıp sağlanmadığı bu ölçümler neticesinde anlaşılacaktır. İkinci dereceden kalite karakteristiklerini belirleyip bunların gerçek (birinci derece) kalite karakteristikleri ile ilişkilerinin neler olduğunun ortaya konulması gerekmektedir.

NORMAL DAĞILIM VE MERKEZİ LİMİT TEOREMİ İstatistiki kontrol denilince önce toplanmış verilerin özelliklerinin belirlenmesi anlaşılır. Bir veri kümesinin dağılımının belirli bir (matematiksel) modele uygun olduğunun bilinmesi yapılacak analizi kolaylaştırır. İstatistikte en yaygın ve önemli model. . . Normal dağılım modelidir.

Pek çok uygulamada karşılaşıldığı gibi ; herhangi bir değişken üzerinde rasgele tekrarlanan belli sayıdaki ölçüm veya gözlemlerin (bir üretim hattından alınan metal çubukların uzunluğu gibi) ortalaması alınır ve bu işlem zaman içinde tekrarlanırsa bir dizi ortalama elde edilir.

• Bu ortalamaların dağılımına bakıldığında normal dağılım olarak adlandırılan olasılık modeline uygun bir dağılım sergiledikleri görülür. • Merkezi limit teoremi olarak bilinen bu özellik, klasik istatistik biliminin en önemli yapıtaşı olup veri analizini ve yorumunu kolaylaştırır.

Daha matematiksel bir anlatımla: Ortalaması ve standart sapması σ olan bir kitleden belirli sayılarda (n adet) örnek alalım ve bunların ortalamalarını hesaplayalım. Bu işlemi zaman içerisinde tekrarlayalım, böylece bir dizi (gözlem) ortalama elde ederiz.

Bu gözlemlerin dağılımı ortalaması yine (yani kitle ortalamasının aynısı) ve standart sapması σx olan bir normal dağılıma benzer. Kitle standart sapması σ ile kitleden rasgele seçilen örneklerin ortalamalarının oluşturduğu kümesinin standart sapması σx arasında şu ilginç ilişki vardır: (σx örnek ortalamasının standart hatası olarak bilinir).

σx = σ / √n Normal olasılık dağılımının iki parametresi vardır: ve σ dağılımı eğrisinin simetri merkezidir, ise dağılım eğrisinin yaygınlığını gösterir.

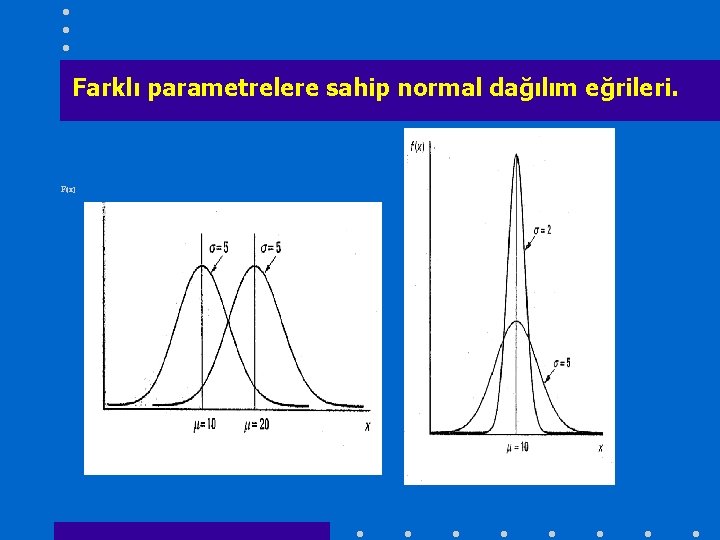

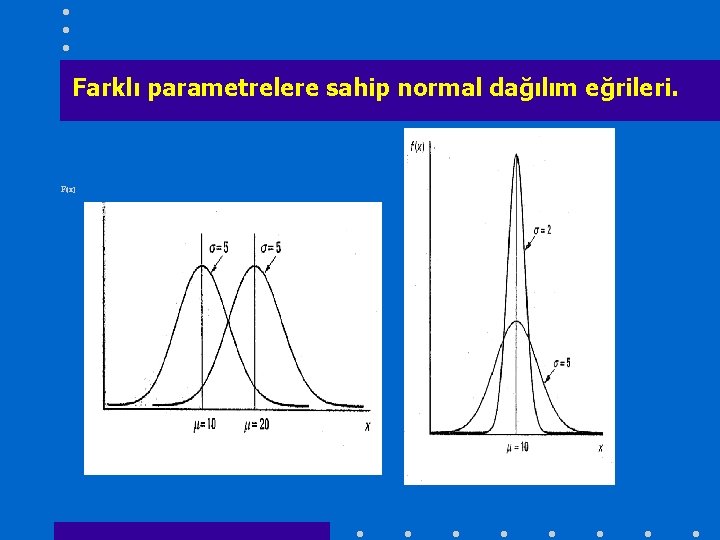

Farklı parametrelere sahip normal dağılım eğrileri. F(x)

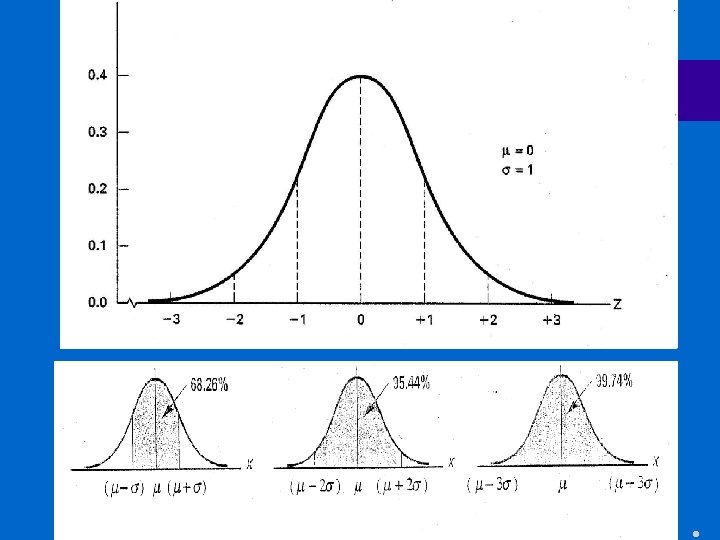

Bu dağılımın diğer bir ilginç özelliği şudur: Eğer x olasılık değişkeni ortalaması ve standart sapması σ olan bir normal dağılıma sahipse [bu durum x N ( , σ2) ile gösterilir] ve z = (x – ) / σ olarak tanımlanırsa, z değişkeni de ortalaması =0 ve standart sapması σ = 1 olan standart normal dağılıma sahip olacaktır.

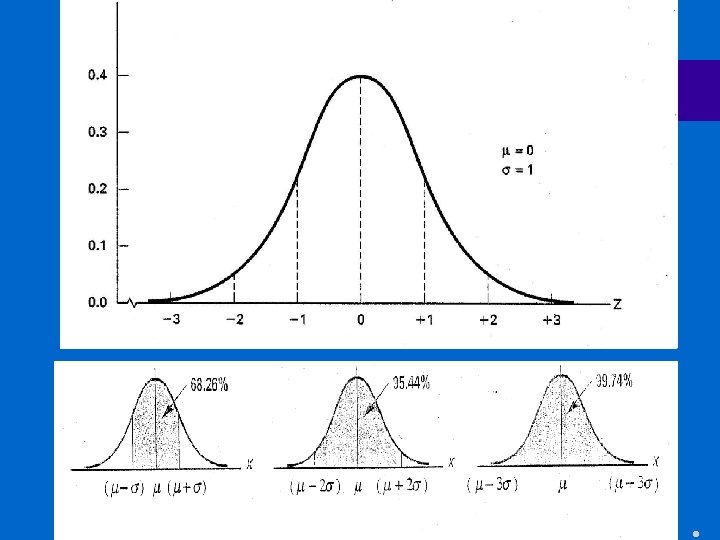

Normal dağılım eğrisinin bir ilginç özelliği daha vardır: ( ve σ ne olursa olsun), ortalamanın sağında ve/ya solunda belirli bir σ miktarı kadar gidildiğinde kaplanan alan (yani olasılık) aynıdır. Sözgelimi : ( –σ, + σ) aralığında gözlemlerin % 68’i bulunur. Buna kısaca bir standart sapma değişkenliği denilebilir. ( – 2σ, +2σ) aralığına gözlemlerin % 95’i düşer. Başka bir deyişle eğer bir veri kümesinin N( , σ2) dağılım modeline uygun olduğu biliniyorsa bu kümeden rasgele alınan bir gözlemin iki standart sapma değişkenliği dışında kalması olasılığı ancak % 5’dir.

İstatistiki kalite kontrolünde en önemli kavram ise üç (sigma) standart sapma değişkenliğidir. Buna göre gözlemlerin hemen tamamı ( – 3σ , +3σ) aralığına düşmelidir. Normal dağılıma sahip bir kitleden rasgele seçilen herhangi bir gözlemin üç standart sapma değişkenliği dışına düşmesi olasılığı sadece Binde Üç (0. 003) tür.

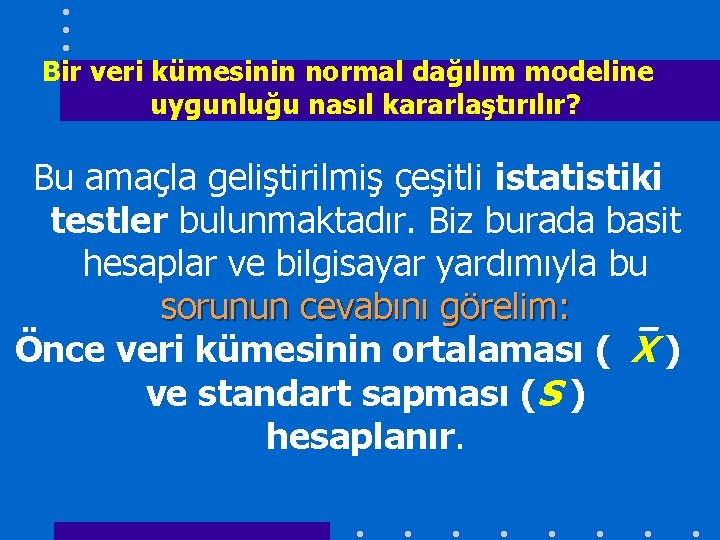

Bir veri kümesinin normal dağılım modeline uygunluğu nasıl kararlaştırılır? Bu amaçla geliştirilmiş çeşitli istatistiki testler bulunmaktadır. Biz burada basit hesaplar ve bilgisayar yardımıyla bu sorunun cevabını görelim: Önce veri kümesinin ortalaması ( X ) ve standart sapması (S ) hesaplanır.

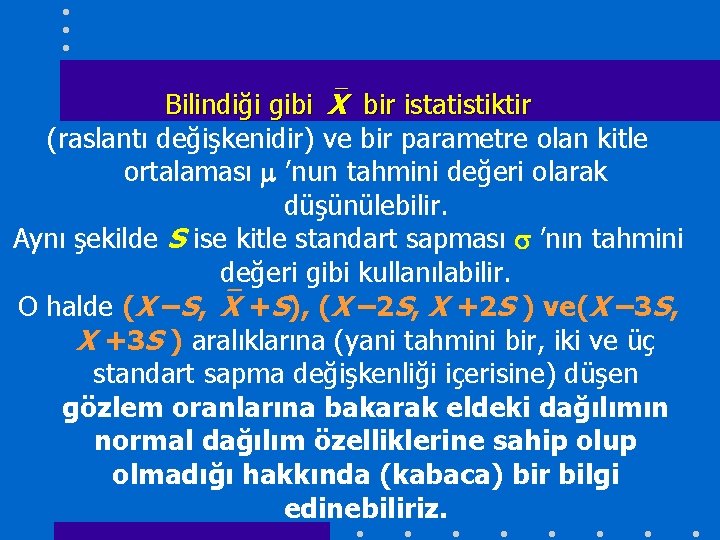

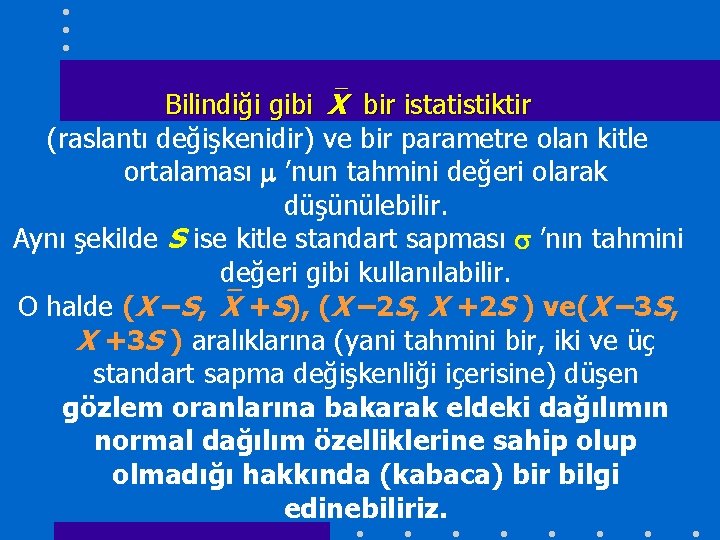

Bilindiği gibi X bir istatistiktir (raslantı değişkenidir) ve bir parametre olan kitle ortalaması ’nun tahmini değeri olarak düşünülebilir. Aynı şekilde S ise kitle standart sapması ’nın tahmini değeri gibi kullanılabilir. O halde (X –S, X +S), (X – 2 S, X +2 S ) ve(X – 3 S, X +3 S ) aralıklarına (yani tahmini bir, iki ve üç standart sapma değişkenliği içerisine) düşen gözlem oranlarına bakarak eldeki dağılımın normal dağılım özelliklerine sahip olup olmadığı hakkında (kabaca) bir bilgi edinebiliriz.

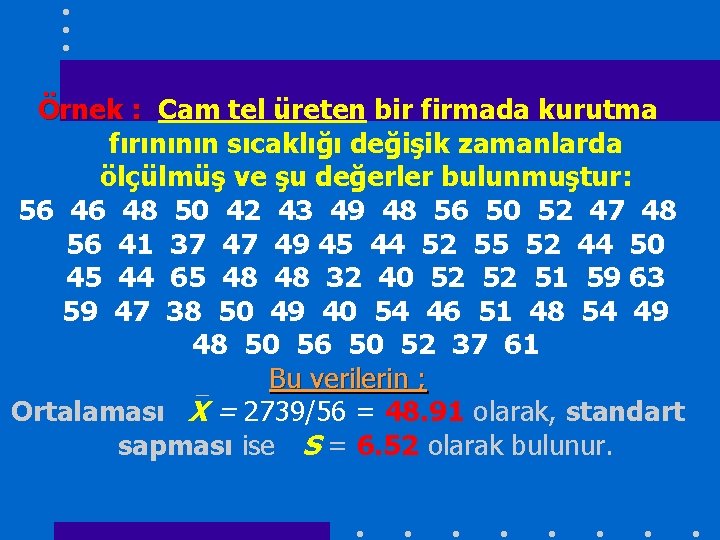

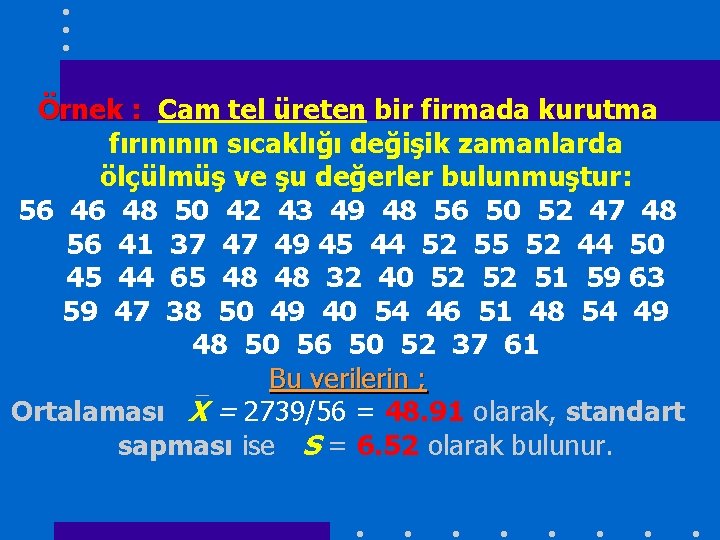

Örnek : Cam tel üreten bir firmada kurutma fırınının sıcaklığı değişik zamanlarda ölçülmüş ve şu değerler bulunmuştur: 56 46 48 50 42 43 49 48 56 50 52 47 48 56 41 37 47 49 45 44 52 55 52 44 50 45 44 65 48 48 32 40 52 52 51 59 63 59 47 38 50 49 40 54 46 51 48 54 49 48 50 56 50 52 37 61 Bu verilerin ; Ortalaması X = 2739/56 = 48. 91 olarak, standart sapması ise S = 6. 52 olarak bulunur.

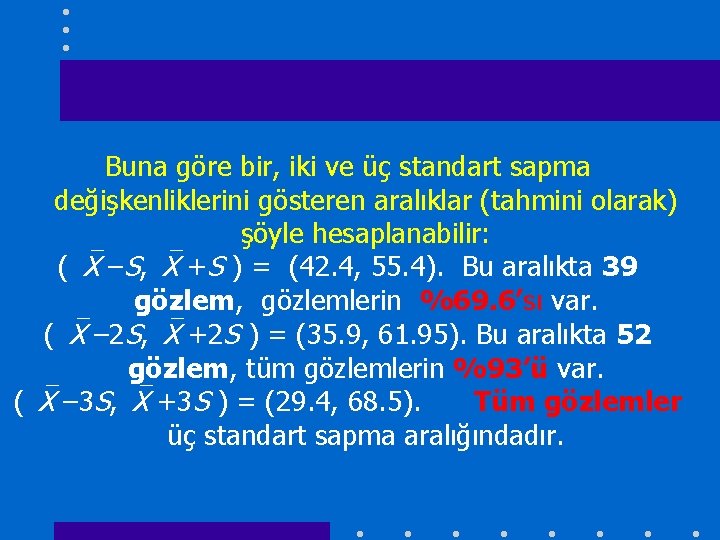

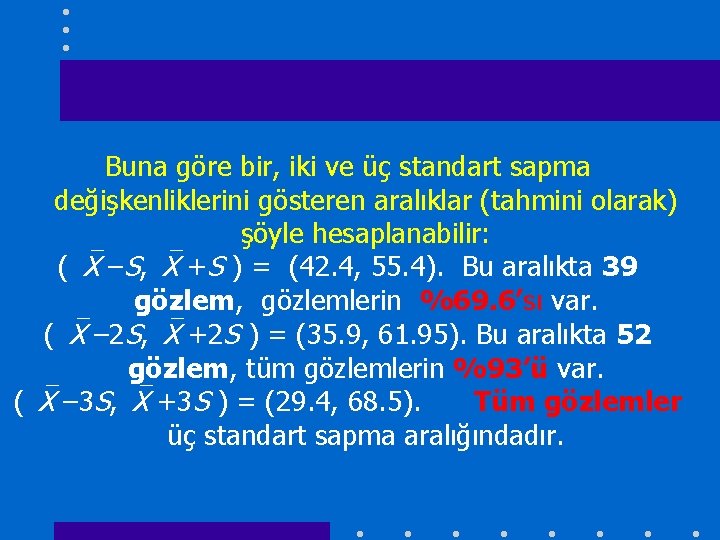

Buna göre bir, iki ve üç standart sapma değişkenliklerini gösteren aralıklar (tahmini olarak) şöyle hesaplanabilir: ( X –S, X +S ) = (42. 4, 55. 4). Bu aralıkta 39 gözlem, gözlemlerin %69. 6’sı var. ( X – 2 S, X +2 S ) = (35. 9, 61. 95). Bu aralıkta 52 gözlem, tüm gözlemlerin %93’ü var. ( X – 3 S, X +3 S ) = (29. 4, 68. 5). Tüm gözlemler üç standart sapma aralığındadır.

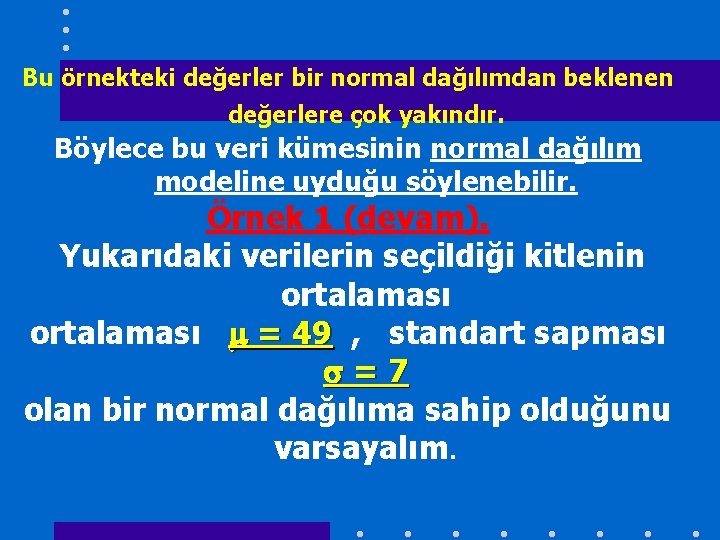

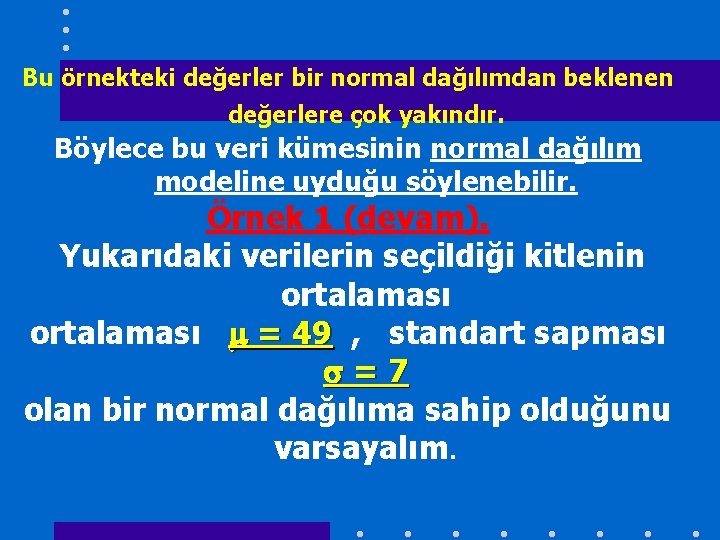

Bu örnekteki değerler bir normal dağılımdan beklenen değerlere çok yakındır. Böylece bu veri kümesinin normal dağılım modeline uyduğu söylenebilir. Örnek 1 (devam). Yukarıdaki verilerin seçildiği kitlenin ortalaması = 49 , standart sapması =7 olan bir normal dağılıma sahip olduğunu varsayalım.

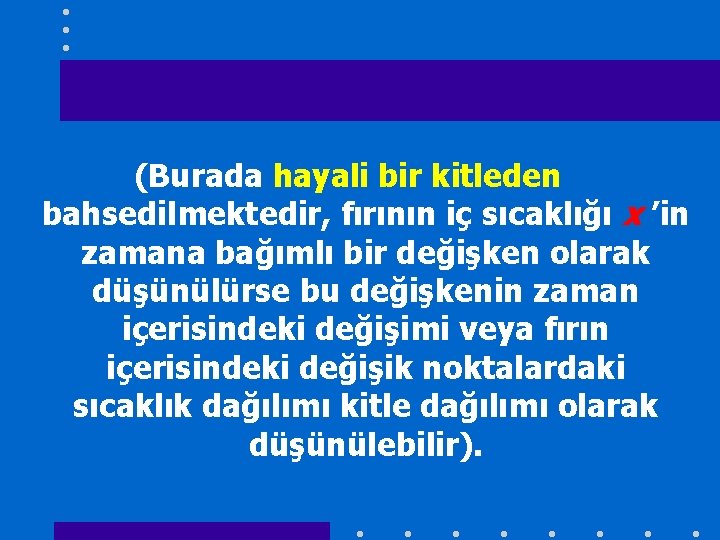

(Burada hayali bir kitleden bahsedilmektedir, fırının iç sıcaklığı x ’in zamana bağımlı bir değişken olarak düşünülürse bu değişkenin zaman içerisindeki değişimi veya fırın içerisindeki değişik noktalardaki sıcaklık dağılımı kitle dağılımı olarak düşünülebilir).

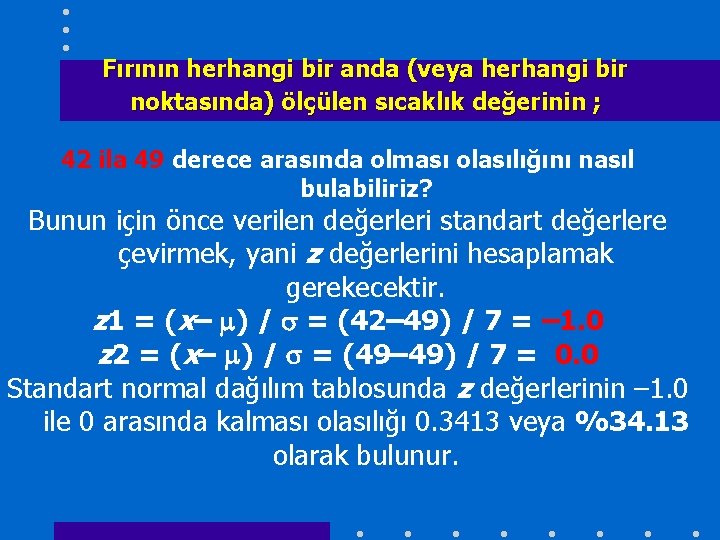

Fırının herhangi bir anda (veya herhangi bir noktasında) ölçülen sıcaklık değerinin ; 42 ila 49 derece arasında olması olasılığını nasıl bulabiliriz? Bunun için önce verilen değerleri standart değerlere çevirmek, yani z değerlerini hesaplamak gerekecektir. z 1 = (x– ) / = (42– 49) / 7 = – 1. 0 z 2 = (x– ) / = (49– 49) / 7 = 0. 0 Standart normal dağılım tablosunda z değerlerinin – 1. 0 ile 0 arasında kalması olasılığı 0. 3413 veya %34. 13 olarak bulunur.

Bunun yorumu şöyle yapılabilir: Fırın sıcaklığı ortalaması 49, standart sapması 7 olan bir normal dağılıma uygun değişiyorsa rasgele bir noktada yapılan bir sıcaklık ölçümünün 42 -49 derece arasında olma olasılığı %34 tür. Veya değişik zamanlarda yapılan sıcaklık ölçümlerinin % 34’ünün 42 -49 derece arasına düşmesi beklenir. Benzer şekilde ölçülen bir sıcaklığın 42 dereceden az olma olasılığı da aynı şekilde bulunabilir. Bu Şekil 3’de sol tarafta taralı olan alandır. Simetriden yararlanarak bu değer 0. 5– 0. 3431 = 0. 1584; yani yaklaşık %16 olarak bulunur.

Bu dağılım modeli geçerli oldukça herhangi bir noktadaki (veya andaki) fırın sıcaklığının 70 dereceden büyük veya 28 dereceden küçük olma olasılığı çok düşüktür. Gözlemin üç standart sapma değişkenliği dışına düşmesi anlamına gelen olan bu olay ancak % 0. 3 (Binde üç) gibi bir olasılıkla gerçekleşebilir. Bu nedenle eğer gerçekte bu fırında böyle bir sıcaklık ölçümüne rastlanırsa bir problem var ( muhtemelen model geçerliliğini yitirdi ) demektir.

DEĞİŞKENLİK VEYA YAYILMA ÖLÇÜMÜ Bu amaçla verilerin standart sapması veya veri aralığı kullanılır. Standart sapmanın ortalamaya göre büyük olması verilerin çok fazla değişkenlik gösterdiğini anlatır. Bu histogramın yatık (yayılmış) olması şeklinde kendini gösterir. Küçük bir standart sapma verilerin ortalama etrafında toplandığını gösterir ki bu ortada kümelenmiş bir histogram demektir. Yerleşim ve değişkenlik ölçümleri verileri oluşturan kalite karakteristiğinin değişkenliğinin kontrol edilmesinde kullanılır.

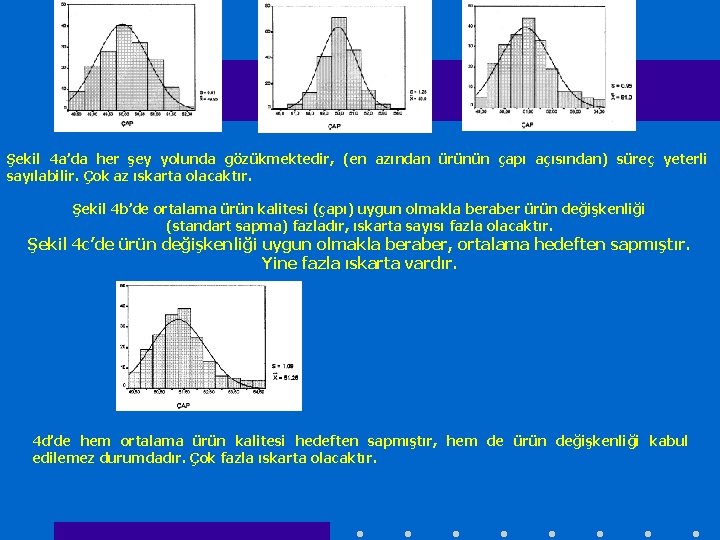

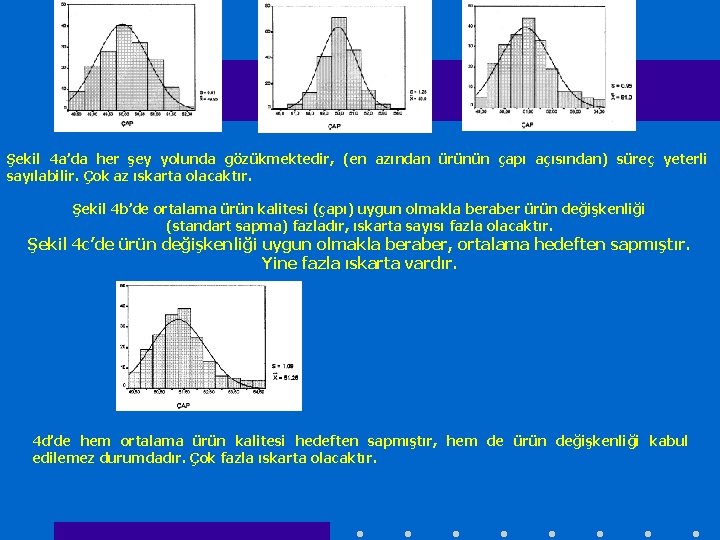

Örnek 2. Bir ürünün çapı için müşteri tarafından verilen spesifikasyonları 50 ± 2 cm’dir, yani müşteri çapı 52 cm üzerinde veya 48 cm altında ürün istemiyor. Üretim hattından rasgele alınan 50 ürünün çapları ölçülerek bir histogram çizilsin. Üretim süreci istenilen kalite düzeyinde çalışıyorsa çizilen histogramdaki kutular 50 cm etrafında yoğunlaşmalı ve gözlemlerin hemen hepsi 48 -52 cm aralığına düşmelidir. Aksi takdirde ıskarta ürün oranı fazla olacaktır. Burada Şekil 4’deki histogramlarla temsil edilen beş durum

Şekil 4 a’da her şey yolunda gözükmektedir, (en azından ürünün çapı açısından) süreç yeterli sayılabilir. Çok az ıskarta olacaktır. Şekil 4 b’de ortalama ürün kalitesi (çapı) uygun olmakla beraber ürün değişkenliği (standart sapma) fazladır, ıskarta sayısı fazla olacaktır. Şekil 4 c’de ürün değişkenliği uygun olmakla beraber, ortalama hedeften sapmıştır. Yine fazla ıskarta vardır. 4 d’de hem ortalama ürün kalitesi hedeften sapmıştır, hem de ürün değişkenliği kabul edilemez durumdadır. Çok fazla ıskarta olacaktır.

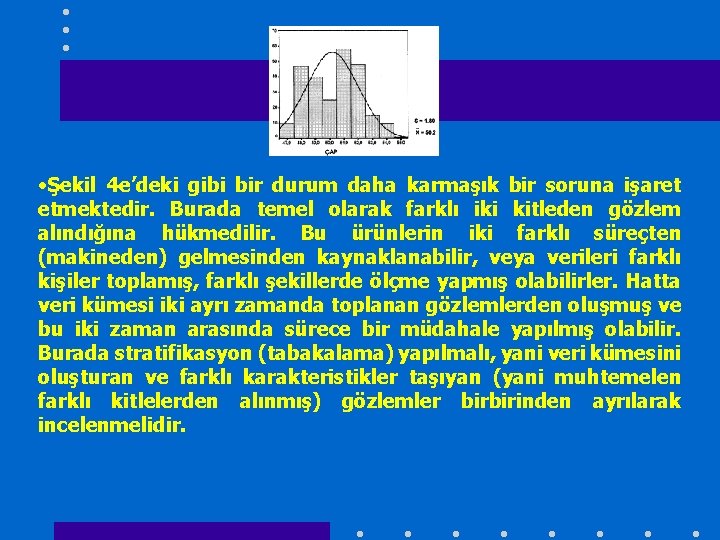

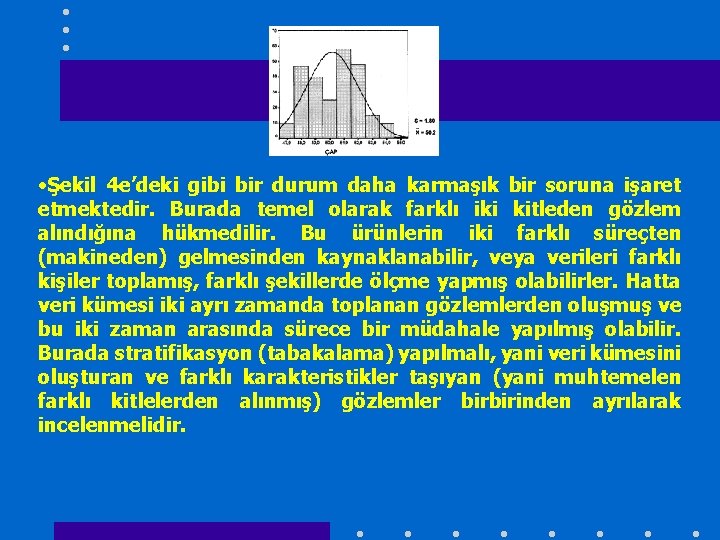

• Şekil 4 e’deki gibi bir durum daha karmaşık bir soruna işaret etmektedir. Burada temel olarak farklı iki kitleden gözlem alındığına hükmedilir. Bu ürünlerin iki farklı süreçten (makineden) gelmesinden kaynaklanabilir, veya verileri farklı kişiler toplamış, farklı şekillerde ölçme yapmış olabilirler. Hatta veri kümesi iki ayrı zamanda toplanan gözlemlerden oluşmuş ve bu iki zaman arasında sürece bir müdahale yapılmış olabilir. Burada stratifikasyon (tabakalama) yapılmalı, yani veri kümesini oluşturan ve farklı karakteristikler taşıyan (yani muhtemelen farklı kitlelerden alınmış) gözlemler birbirinden ayrılarak incelenmelidir.

İSTATİSTİKİ TEKNİKLER SPESİFİKASYONLAR VE LİMİTLERİ

Bir ürünün belirli özelliklerini yanılgıya meydan vermeyecek açıklıkta tanımlayan değerlere Spesifikasyon denir. Tasarım spesifikasyonlarının değiştirilmesi ise müşteri isteklerinin karşılanmasında zorluklar doğurabilir, ayrıca proseslerin değiştirilmesini de gerektirebilir.

Herhangi bir spesifikasyonun sahip olduğu toleranslarının oluşturduğu değerlere de Spesifikasyon Limitleri denir. ÜSL : Üst Spesifikasyon Limiti ASL : Alt Spesifikasyon Limiti ( ÜSL - ASL ) = Spesifikasyon aralığı Kontrol Limitleri hiçbir zaman Spesifikasyon Limitleri demek değildir.

Kontrol Limitlerinin Spesifikasyon Limitlerine kıyasla daha dar tolerans aralıklarına sahip olmaları gereklidir.

Kontrol çizelgeleri: Kontrol çizelgeleri bir prosesde kontrol altında tutulmak istenilen her hangi bir özelliğin zaman içinde grafiksel olarak gösterildiği çizelgelerdir. Kontrol çizelgeleri uyarı mesajları verirler ve grafik Kontrol Limitleri veya spesifikasyon limitlerine çizgilerine çok yaklaştığı veya dışına çıktığı durumlarda önlem alınmasını sağlarlar. Kontrol çizgileri genelde kararlı olmayan prosesleri gözlemek ya da bir proseste bir değişiklik olduğunda erken uyarı sağlamak amacıyla kullanılır.

PROSES YETERLİLİK ANALİZİ Proses Yeterlilik Analizi, proses yeterlilik indisleri (Cp ve Cpk) ile bir proseste, sistemden kaynaklanan değişimlerin olup olmadığını ve prosesin üretim toleranslarını karşılayıp karşılamadığını göstermek üzere kullanılmaktadır. Uygulama Adımları : ¨ Üretim toleransları belirlenir, ¨ Alt grup numune büyüklüğünü belirlenir, ¨ Numune alma frekansı belirlenir, ¨ Her bir alt grup için ve R hesaplanır, ¨ Standart sapma ( ) hesaplanır, ¨ Yeterlilik indisleri hesaplanır

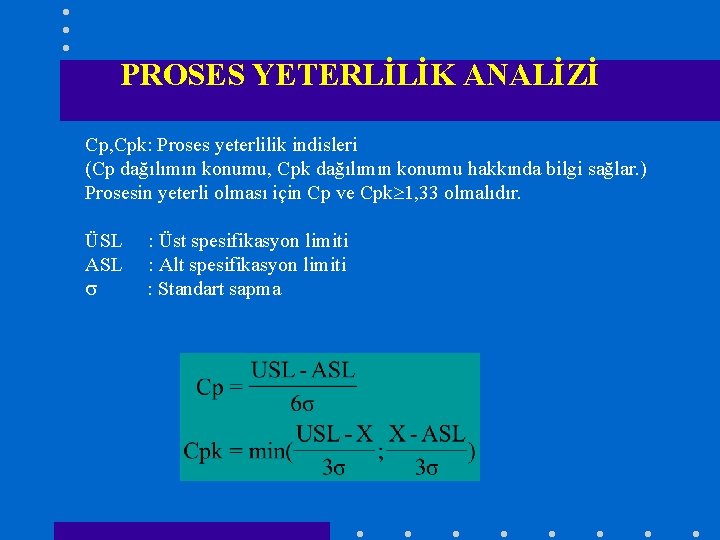

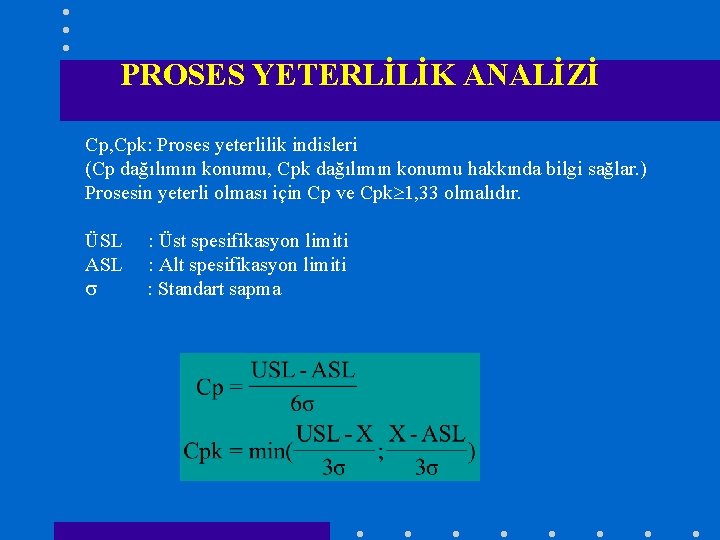

PROSES YETERLİLİK ANALİZİ Cp, Cpk: Proses yeterlilik indisleri (Cp dağılımın konumu, Cpk dağılımın konumu hakkında bilgi sağlar. ) Prosesin yeterli olması için Cp ve Cpk 1, 33 olmalıdır. ÜSL ASL : Üst spesifikasyon limiti : Alt spesifikasyon limiti : Standart sapma