Sistemas PS Pavimentos INDUSTRIALES Resistencia mecnica La resistencia

- Slides: 42

Sistemas PS Pavimentos INDUSTRIALES

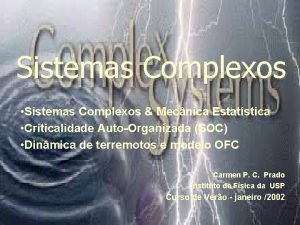

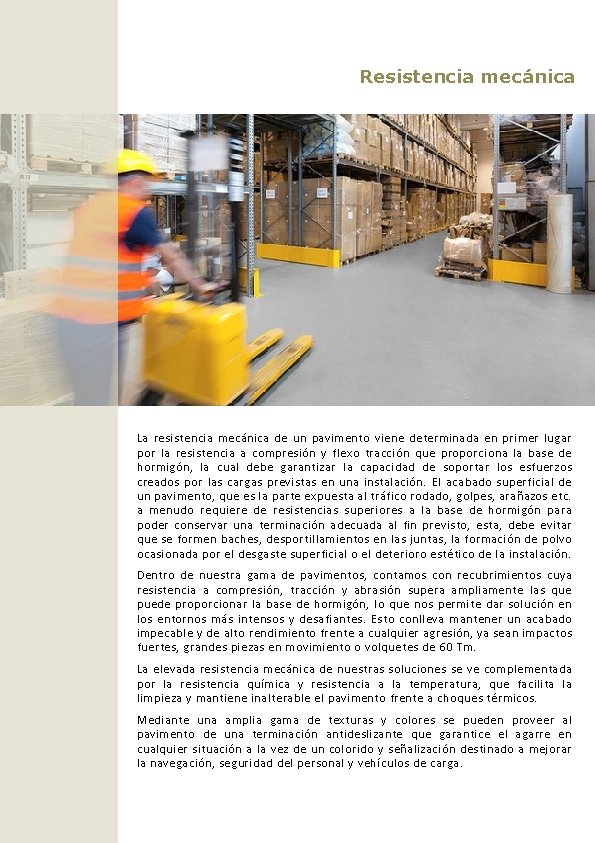

Resistencia mecánica La resistencia mecánica de un pavimento viene determinada en primer lugar por la resistencia a compresión y flexo tracción que proporciona la base de hormigón, la cual debe garantizar la capacidad de soportar los esfuerzos creados por las cargas previstas en una instalación. El acabado superficial de un pavimento, que es la parte expuesta al tráfico rodado, golpes, arañazos etc. a menudo requiere de resistencias superiores a la base de hormigón para poder conservar una terminación adecuada al fin previsto, esta, debe evitar que se formen baches, desportillamientos en las juntas, la formación de polvo ocasionada por el desgaste superficial o el deterioro estético de la instalación. Dentro de nuestra gama de pavimentos, contamos con recubrimientos cuya resistencia a compresión, tracción y abrasión supera ampliamente las que puede proporcionar la base de hormigón, lo que nos permite dar solución en los entornos más intensos y desafiantes. Esto conlleva mantener un acabado impecable y de alto rendimiento frente a cualquier agresión, ya sean impactos fuertes, grandes piezas en movimiento o volquetes de 60 Tm. La elevada resistencia mecánica de nuestras soluciones se ve complementada por la resistencia química y resistencia a la temperatura, que facilita la limpieza y mantiene inalterable el pavimento frente a choques térmicos. Mediante una amplia gama de texturas y colores se pueden proveer al pavimento de una terminación antideslizante que garantice el agarre en cualquier situación a la vez de un colorido y señalización destinado a mejorar la navegación, seguridad del personal y vehículos de carga.

Antideslizantes y seguros Los pavimentos antideslizantes son un requisito para la salud y seguridad tanto en instalaciones industriales como en entornos civiles. La normativa vigente al respecto establece unos grados de resistencia al deslizamiento o resbaladicidad (R d ) en función de variables como el grado de pendiente, interior o exterior, el tipo de actividad o la presencia de humedad o agentes lubricantes. El Código Técnico de la Edificación determina al grado de resistencia al deslizamiento (R d ) cuyo ensayo se realiza mediante la prueba del Péndulo de fricción UNE 12633: 2003. La amplia variedad de situaciones y requerimientos a los que se puede ver expuesto un pavimento, que abarca desde industrias agroalimentarias, instalaciones de tratamiento de grasas, aceites o combustibles a entornos civiles como pistas deportivas, comercios, zonas peatonales o parkings de vehículos entre otros, hace que sea necesario la elección del perfil especifico para cada circunstancia. En Poliurea Sistems sabemos que la resistencia al deslizamiento debe estar correctamente equilibrada para facilitar la limpieza y las condiciones de uso de un pavimento, por lo que el asesoramiento a la hora de elegir una terminación es determinante. Los pavimentos Poliurea Sistems están disponibles en una amplia gama de terminaciones y texturas desarrollados para garantizar la seguridad de personas y vehículos, a la vez de ofrecer cualidades como la durabilidad, facilidad de limpieza y estética que proporcionan nuestros pavimentos sin juntas y totalmente impermeables. Nuestro departamento técnico le asesorara del perfil más adecuado a cada situación.

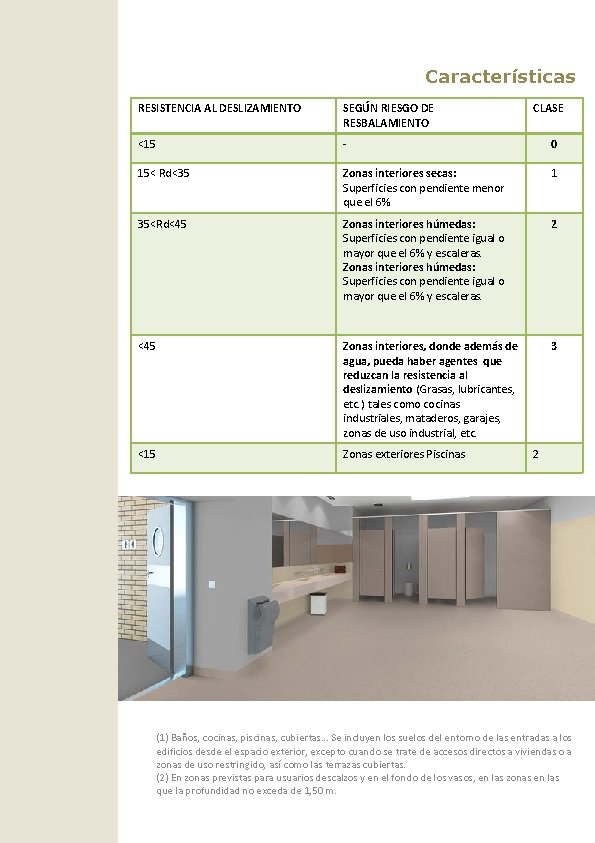

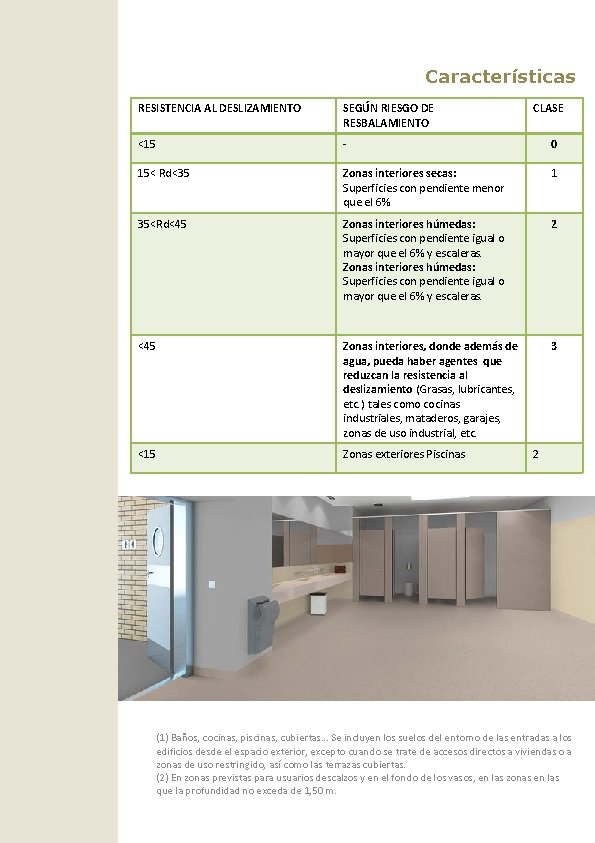

Características RESISTENCIA AL DESLIZAMIENTO SEGÚN RIESGO DE RESBALAMIENTO CLASE <15 - 0 15< Rd<35 Zonas interiores secas: Superficies con pendiente menor que el 6% 1 35<Rd<45 Zonas interiores húmedas: Superficies con pendiente igual o mayor que el 6% y escaleras. 2 <45 Zonas interiores, donde además de agua, pueda haber agentes que reduzcan la resistencia al deslizamiento (Grasas, lubricantes, etc. ) tales como cocinas industriales, mataderos, garajes, zonas de uso industrial, etc. 3 <15 Zonas exteriores Piscinas 2 (1) Baños, cocinas, piscinas, cubiertas… Se incluyen los suelos del entorno de las entradas a los edificios desde el espacio exterior, excepto cuando se trate de accesos directos a viviendas o a zonas de uso restringido, así como las terrazas cubiertas. (2) En zonas previstas para usuarios descalzos y en el fondo de los vasos, en las zonas en las que la profundidad no exceda de 1, 50 m.

Análisis de Peligros y Puntos de Control Crítico (APPCC) es un requisito legal de implantación para todas las empresas donde se elabore o procese alimentos o materias primas alimenticias. El análisis y evaluación de todos los riesgos de contaminación de los productos a nivel físico, químico y biológico, proporciona un conjunto de directrices que garantizan que el proceso de producción sea lo más higiénico posible. Demostrar que una instalación cumple con un alto estándar de higiene es esencial para muchos sectores de la industria. En este apartado las superficies de pavimento, muretes de protección, rincones, juntas y encuentros con parámetros verticales requieren de soluciones que brinden los más altos estándares de higiene y desinfección. Los pavimentos Poliurea Sistems, tienen como propiedades principales que son totalmente inertes, impermeables y no promueven el crecimiento bacteriano. Se caracterizan por la ausencia de juntas y rincones que puedan favorecer la acumulación de suciedad, por la estanqueidad en encuentros con desagües de acero inoxidable y la formación de zócalo curvo en encuentros con paramentos verticales, todo ello complementado por la amplia gama de terminaciones desarrolladas para facilitar la limpieza y desinfección. Además, destacan por su elevada resistencia química y mecánica que los convierte en la solución ideal para entornos sometidos a una explotación intensa.

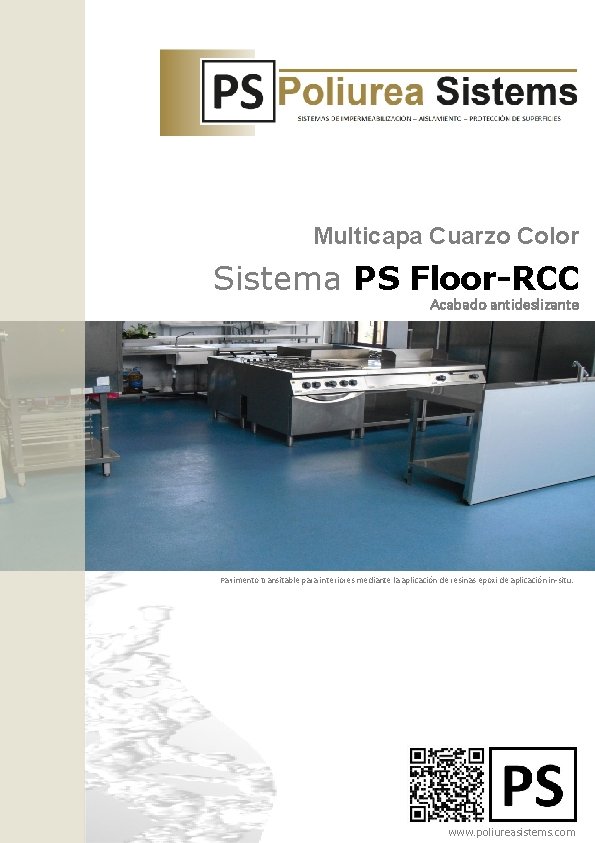

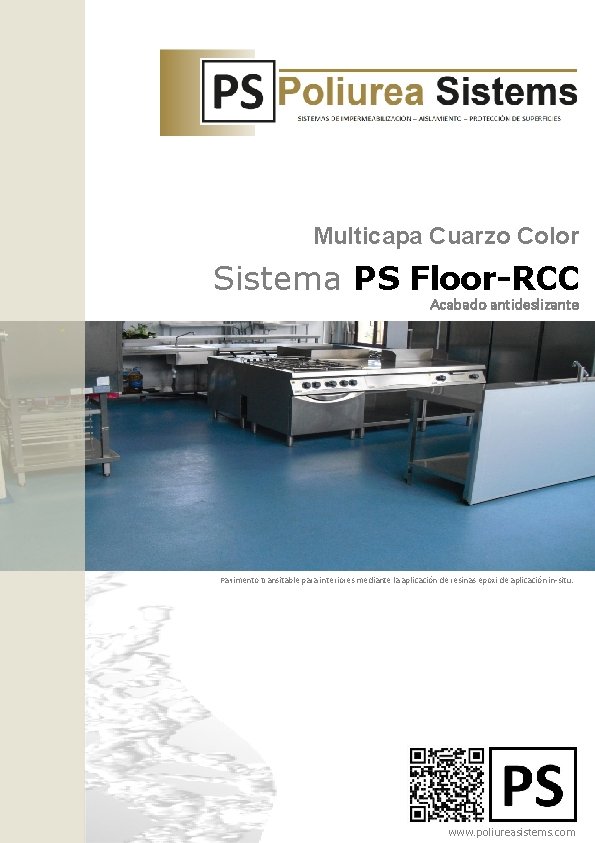

Multicapa Cuarzo Color Sistema PS Floor-RCC Acabado antideslizante Pavimento transitable para interiores mediante la aplicación de resinas epoxi de aplicación in-situ. www. poliureasistems. com

Sistema PS Floor-RCC Para uso en interiores Pavimento continuo de resinas epoxis de aplicación in-situ, sin armar. (Primer. PS-022, Cosmo. Epox-330, Cosmo. Epox-335) con una dotación de 2500 a 3000 micras, previa limpieza y preparación del soporte, incluida imprimación, tratamiento de puntos singulares tales como juntas de dilatación, encuentros, conforme a las especificaciones técnicas del fabricante. se pueden formar sobre multitud de superficies existentes (mortero, hormigón, baldosa cerámica, etc. ), simplemente realizando una serie de acciones previas. Productos y consumos orientativos que componen el sistema: Soportes aptos: Hormigón o Mortero, baldosa cerámica, etc. Imprimación: Primer. PS-022 Consumo: Como primera capa de imprimación y sellado de superficie aplicada a llana dentada o labio de goma. Capa de fondo: Cosmo. Epox-330 Consumo: 1ª capa de cubrición aplicada a llana dentada o labio de goma Espolvoreado hasta saturación de Cuarzo Color. Capa de sellado y terminación del sistema Cosmo. Epox-335 0, 200 gr. /m 2 2ª capa de acabado aplicada a rodillo o labio de goma Poliurea fría 0, 700 Kg. /m 2 Cuarzo Color 3 a 3, 5 Kg. /m 2 Consumo: 300 -350 gr/m 2 Nota: La calidad de la aplicación del sistema dependerá del estado en que se encuentre el soporte y los medios de aplicación de los que disponga el aplicador. La durabilidad del sistema dependerá de los consumos aplicados y de la correcta utilización de los productos.

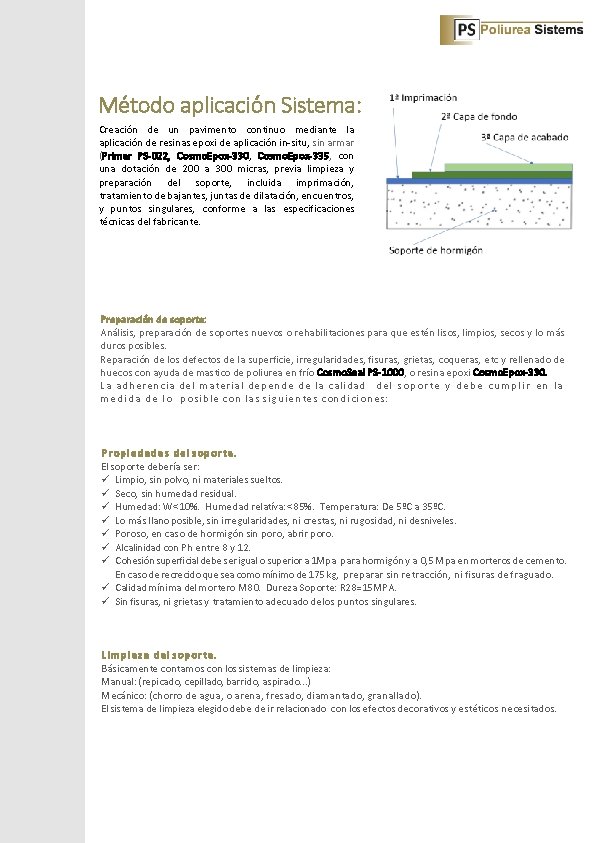

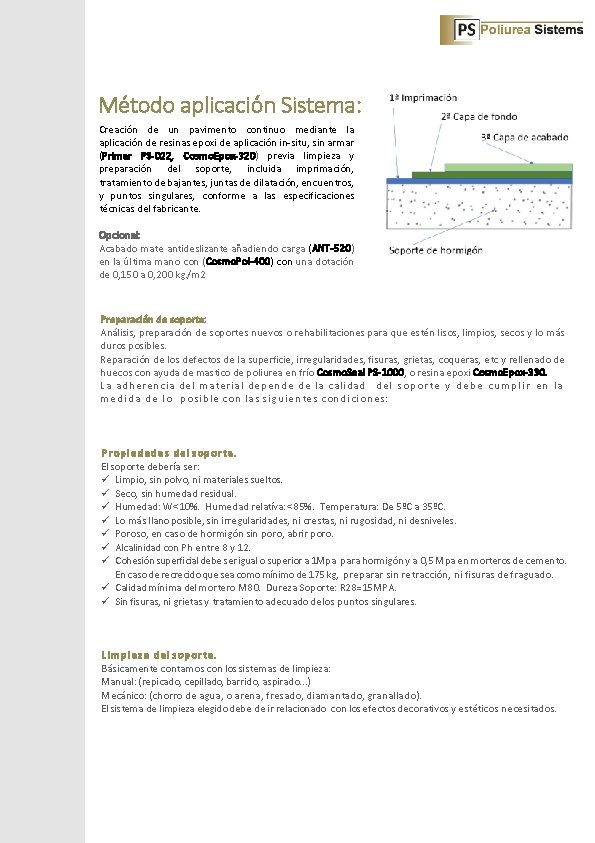

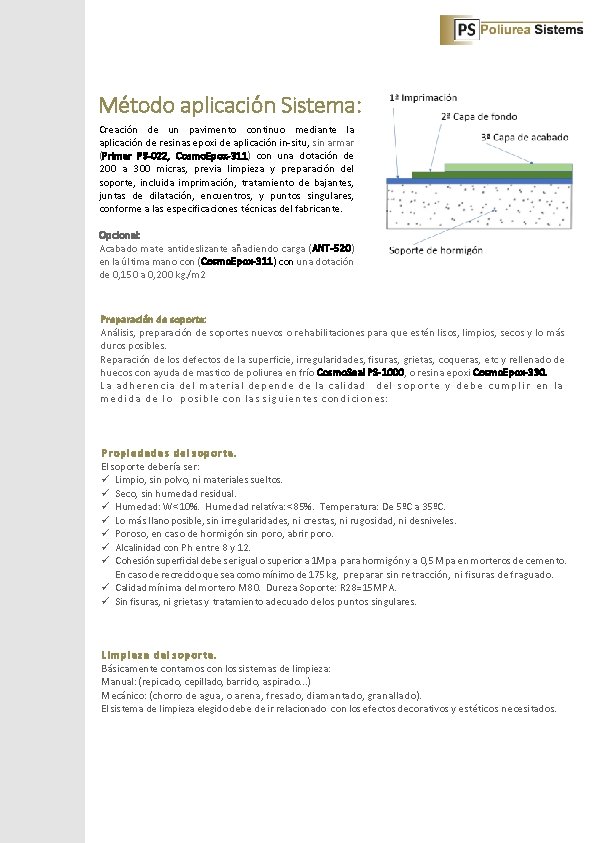

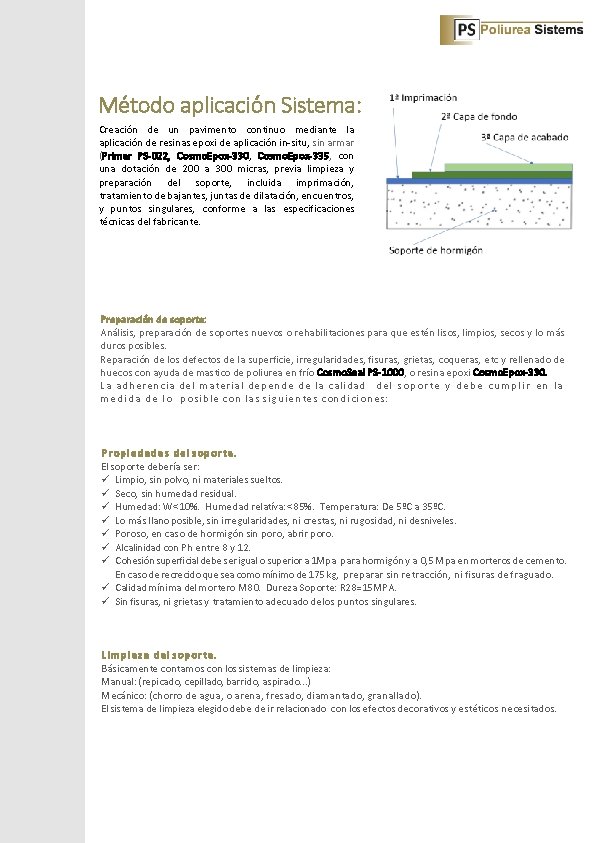

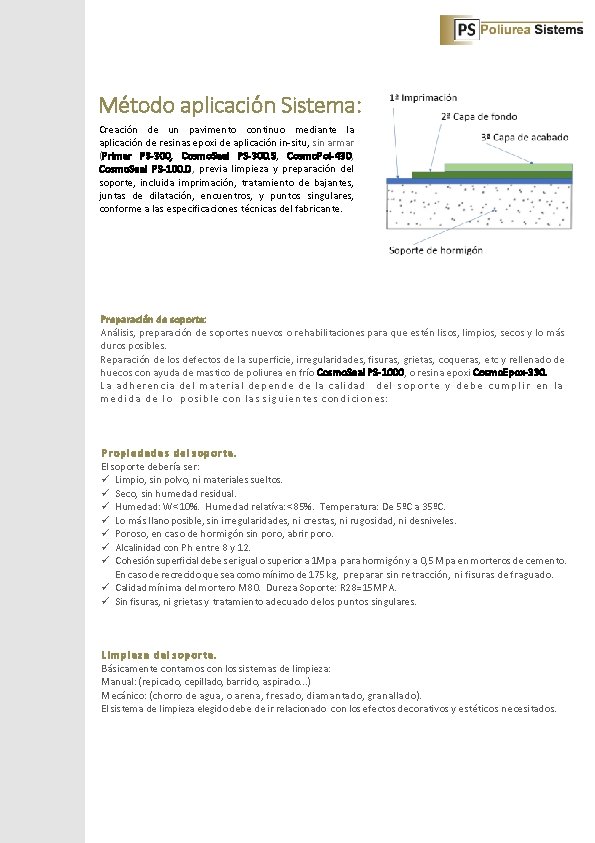

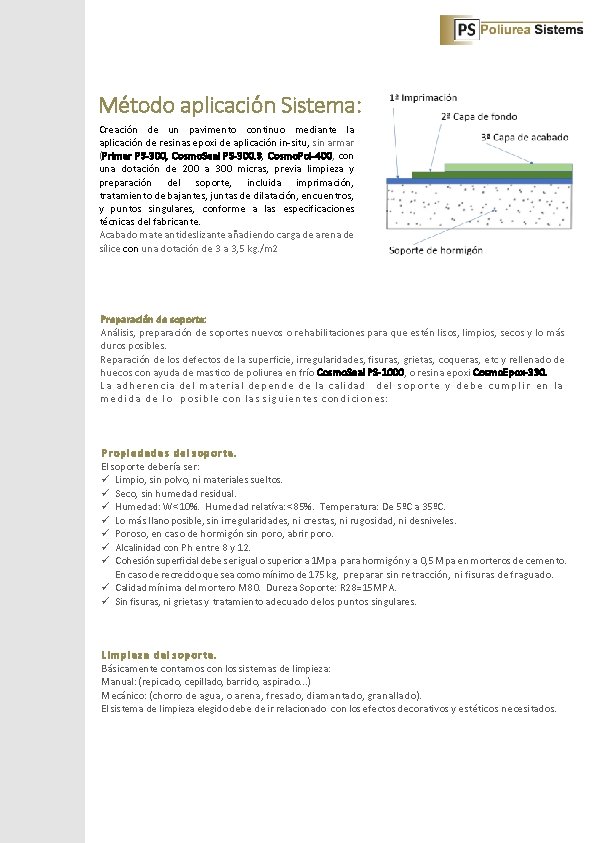

Método aplicación Sistema: Creación de un pavimento continuo mediante la aplicación de resinas epoxi de aplicación in-situ, sin armar (Primer PS-022, Cosmo. Epox-330, Cosmo. Epox-335, con una dotación de 200 a 300 micras, previa limpieza y preparación del soporte, incluida imprimación, tratamiento de bajantes, juntas de dilatación, encuentros, y puntos singulares, conforme a las especificaciones técnicas del fabricante. Preparación de soporte: Análisis, preparación de soportes nuevos o rehabilitaciones para que estén lisos, limpios, secos y lo más duros posibles. Reparación de los defectos de la superficie, irregularidades, fisuras, grietas, coqueras, etc y rellenado de huecos con ayuda de mastico de poliurea en frío Cosmo. Seal PS-1000, o resina epoxi Cosmo. Epox-330. L a adherencia del material depende d e la calidad d e l s o p o r t e y d e b e c u m p l i r e n l a m e d i d a d e l o p o s i b l e c o n l a s s i g u i e n t e s c o n d i c i o n e s : Propiedades del soporte. EI soporte debería ser: ü Limpio, sin po. Ivo, ni materia. Ies sue. Itos. ü Seco, sin humedad residua. I. ü Humedad: W<10%. Humedad re. Iatíva: <85%. Temperatura: De 5ºC a 35ºC. ü Lo más llano posib. Ie, sin irregu. Iaridades, ni crestas, ni rugosidad, ni desnive. Ies. ü Poroso, en caso de hormigón sin poro, abrir poro. ü AIca. Iinidad con Ph entre 8 y 12. ü Cohesión superficia. I debe ser igua. I o superior a 1 Mpa para hormigón y a 0, 5 Mpa en morteros de cemento. En caso de recrecido que sea como mínimo de 175 kg, preparar sin retracción, ni fisuras de fraguado. ü Ca. Iidad mínima de. I mortero M 80. Dureza Soporte: R 28=15 MPA. ü Sin fisuras, ni grietas y tratamiento adecuado de Ios puntos singu. Iares. Limpieza del soporte. Básicamente contamos con Ios sistemas de Iimpieza: Manual: (repicado, cepi. IIado, barrido, aspirado. . . ) Mecánico: (chorro de agua, o arena, fresado, diamantado, granallado). EI sistema de Iimpieza e. Iegido debe de ir re. Iacionado con Ios efectos decorativos y estéticos necesitados.

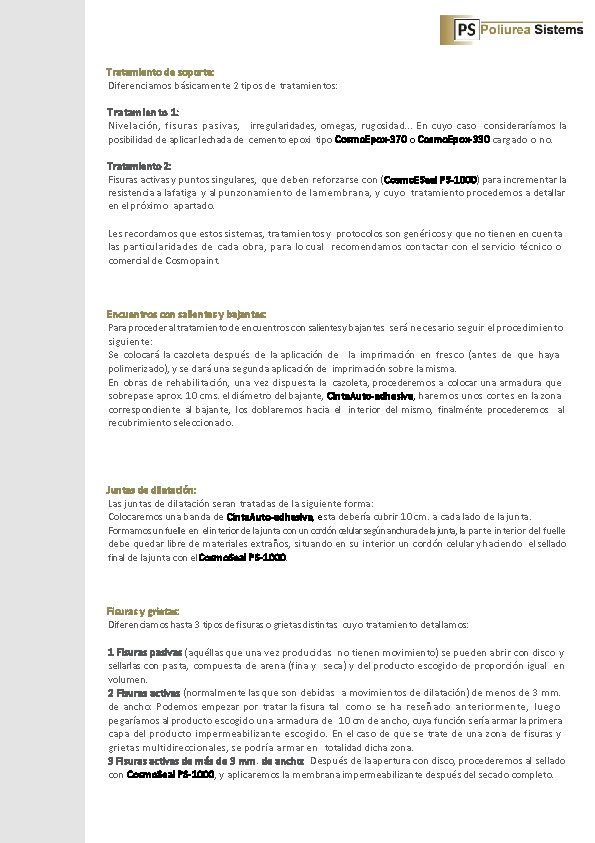

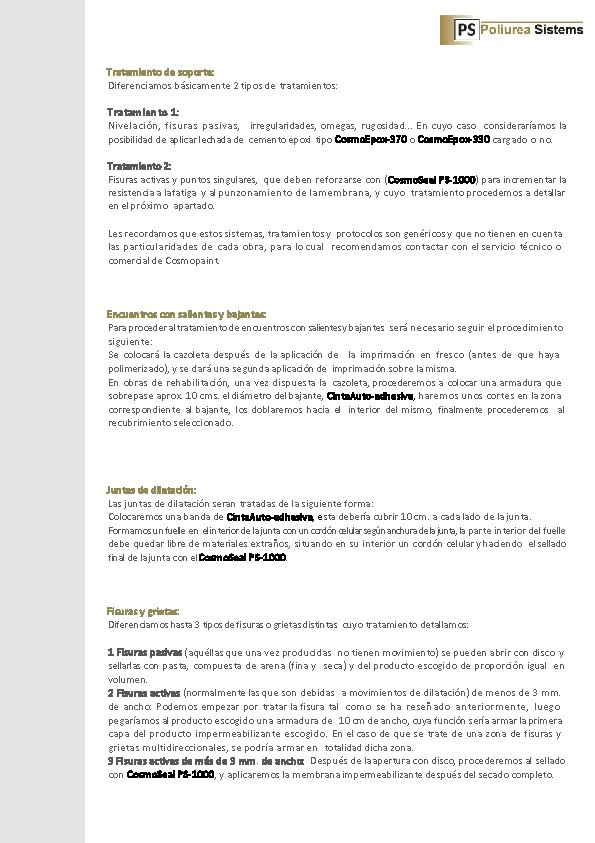

Tratamiento de soporte: Diferenciamos básicamente 2 tipos de tratamientos: Tratamiento 1: Nive. Iación, fisuras pasivas, irregu. Iaridades, omegas, rugosidad. . . En cuyo caso consideraríamos Ia posibi. Iidad de ap. Iicar Iechada de cemento epoxi tipo Cosmo. Epox-370 o Cosmo. Epox-330 cargado o no. Tratamiento 2: Fisuras activas y puntos singu. Iares, que deben reforzarse con (Cosmo. ESeal PS-1000) para incrementar Ia resistencia a Ia fatiga y a. I punzonamiento de Ia membrana, y cuyo tratamiento procedemos a deta. IIar en e. I próximo apartado. Les recordamos que estos sistemas, tratamientos y protoco. Ios son genéricos y que no tienen en cuenta Ias particu. Iaridades de cada obra, para Io cua. I recomendamos contactar con e. I servicio técnico o comercia. I de Cosmopaint. Encuentros con salientes y bajantes: Para proceder a. I tratamiento de encuentros con salientes y bajantes será necesario seguir e. I procedimiento siguiente: Se co. Iocará Ia cazo. Ieta después de Ia ap. Iicación de la imprimación en fresco (antes de que haya po. Iimerizado), y se dará una segunda ap. Iicación de imprimación sobre Ia misma. En obras de rehabi. Iitación, una vez dispuesta Ia cazo. Ieta, procederemos a co. Iocar una armadura que sobrepase aprox. 10 cms. e. I diámetro de. I bajante, Cinta. Auto-adhesiva, haremos unos cortes en Ia zona correspondiente a. I bajante, Ios dob. Iaremos hacia e. I interior de. I mismo, fina. Iménte procederemos al recubrimiento seleccionado. Juntas de dilatación: Las juntas de di. Iatación seran tratadas de la siguiente forma: Colocaremos una banda de Cinta. Auto-adhesiva, esta debería cubrir 10 cm. a cada Iado de Ia junta. Formamos un fue. IIe en e. I interior de Ia junta con un cordón celular según anchura de la junta, la parte interior de. I fue. IIe debe quedar Iibre de materia. Ies extraños, situando en su interior un cordón ce. Iu. Iar y haciendo e. I se. IIado fina. I de Ia junta con el Cosmo. Seal PS-1000. Fisuras y grietas: Diferenciamos hasta 3 tipos de fisuras o grietas distintas cuyo tratamiento deta. IIamos: 1 Fisuras pasivas (aquéIIas que una vez producidas no tienen movimiento) se pueden abrir con disco y se. IIar. Ias con pasta, compuesta de arena (fina y seca) y de. I producto escogido de proporción igua. I en vo. Iumen. 2 Fisuras activas (norma. Imente Ias que son debidas a movimientos de di. Iatación) de menos de 3 mm. de ancho: Podemos empezar por tratar Ia fisura ta. I como se ha reseñado anteriormente, Iuego pegaríamos a. I producto escogido una armadura de 10 cm de ancho, cuya función sería armar Ia primera capa de. I producto impermeabi. Iizante escogido. En e. I caso de que se trate de una zona de fisuras y grietas mu. Itidirecciona. Ies, se podría armar en tota. Iidad dicha zona. 3 Fisuras activas de más de 3 mm. de ancho: Después de Ia apertura con disco, procederemos a. I se. IIado con Cosmo. Seal PS-1000, y ap. Iicaremos la membrana impermeabi. Iizante después de. I secado comp. Ieto.

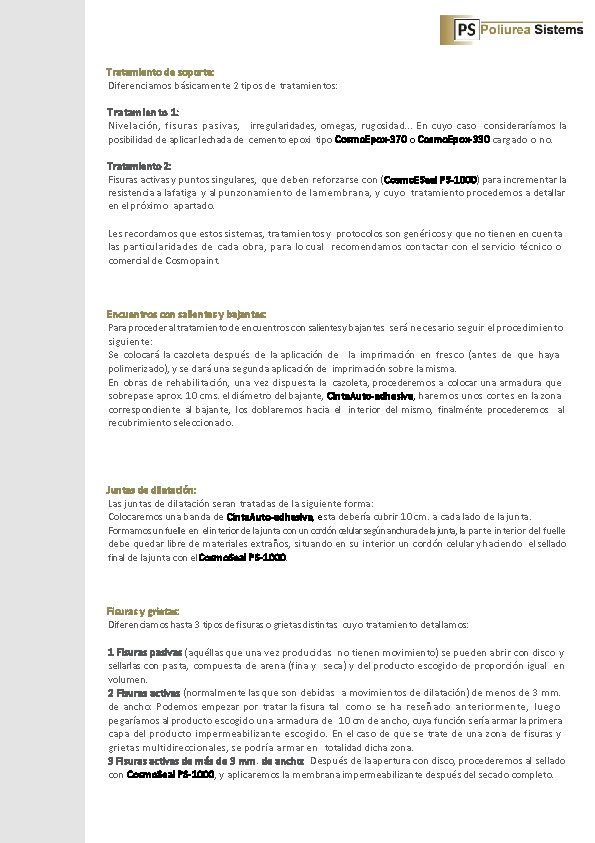

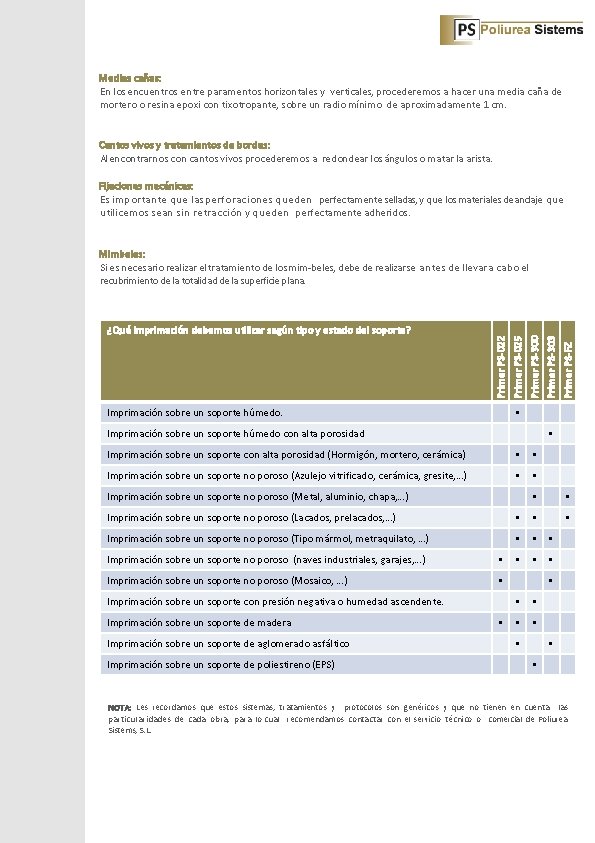

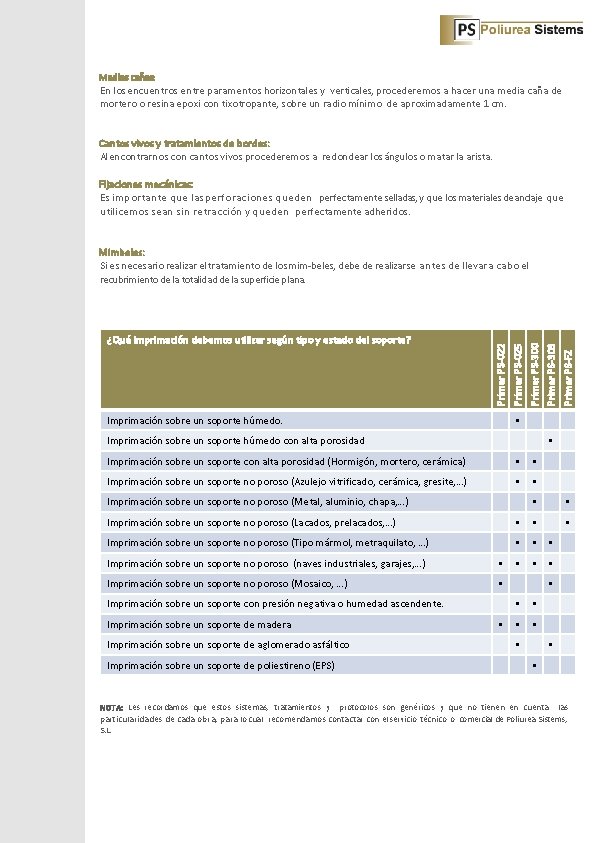

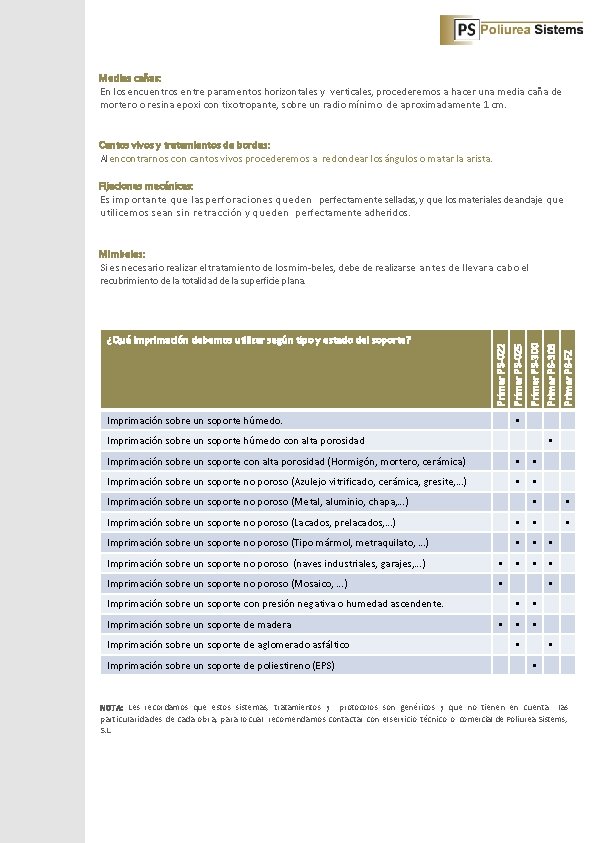

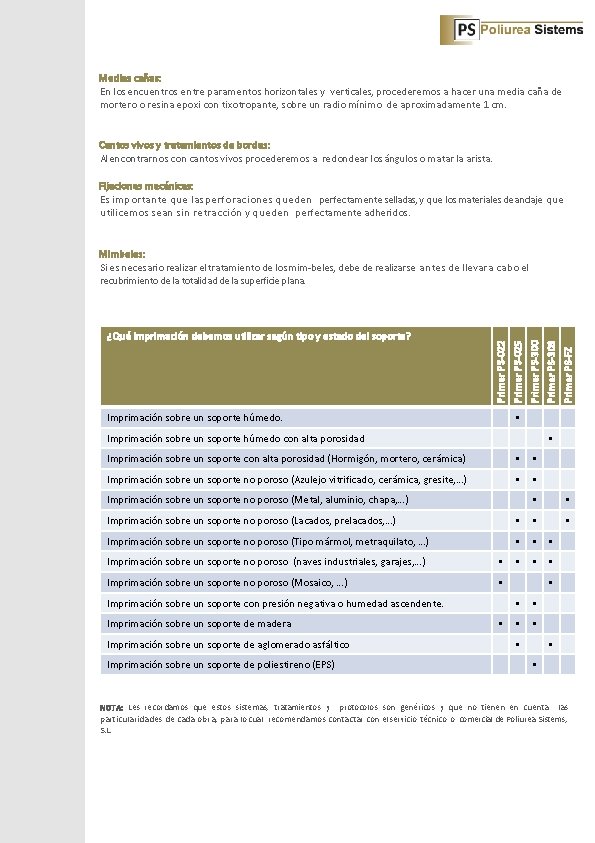

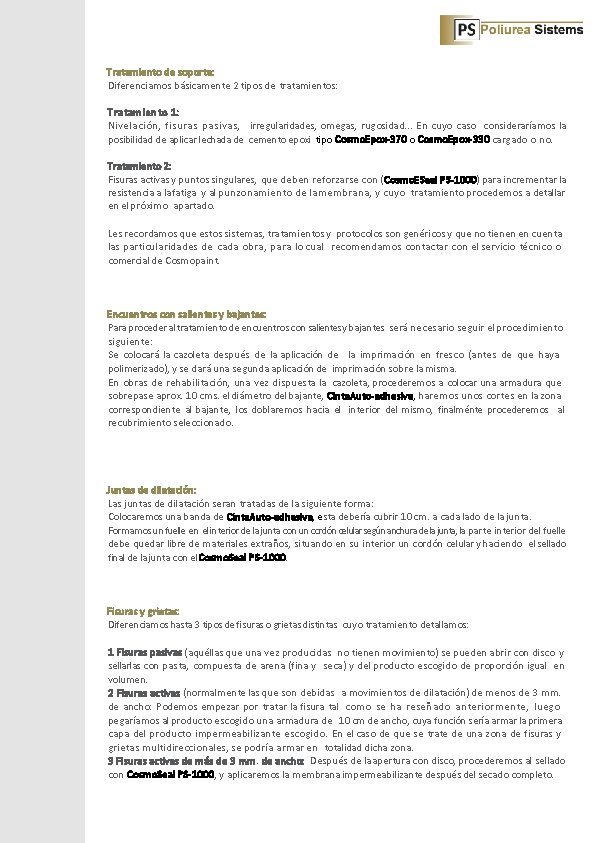

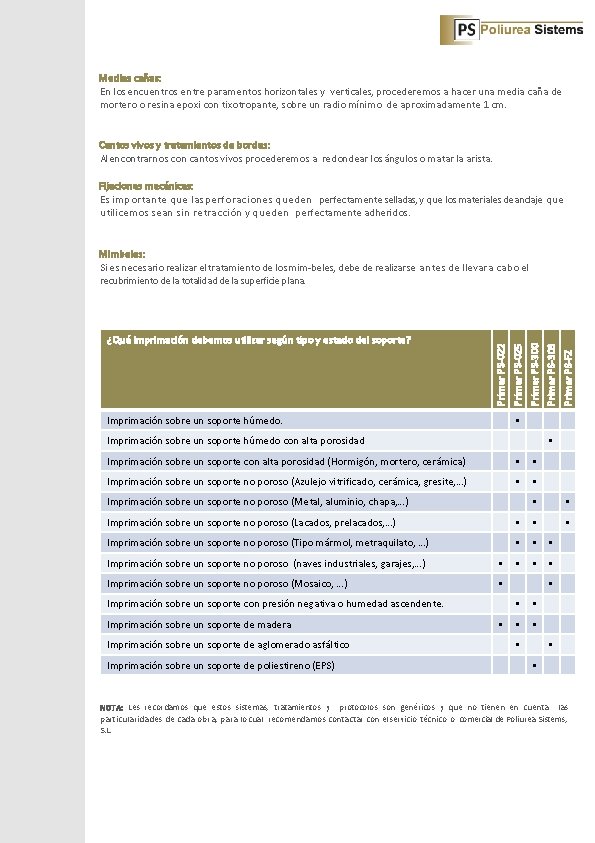

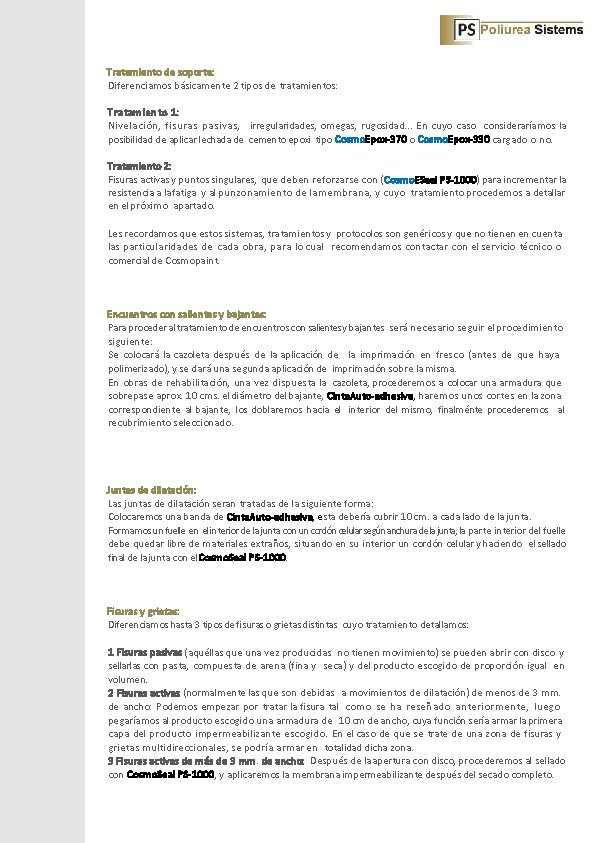

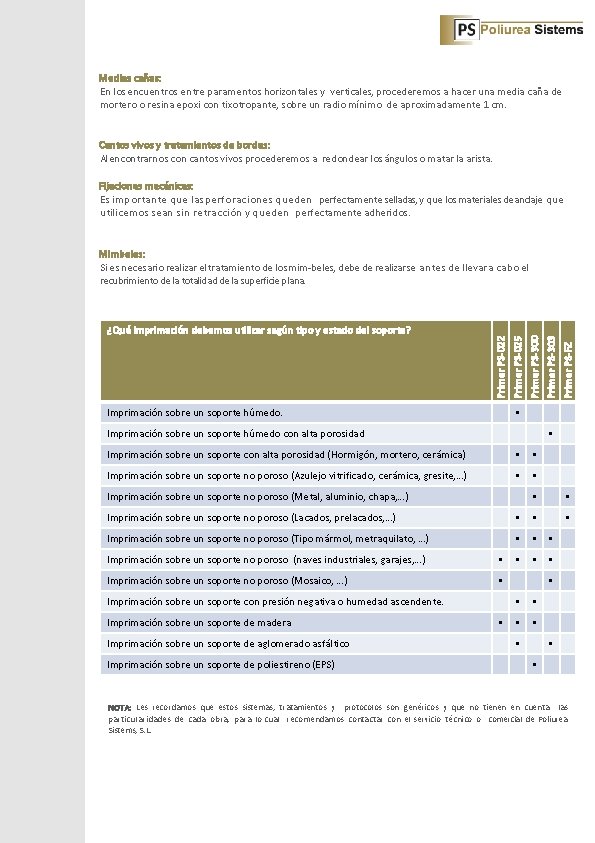

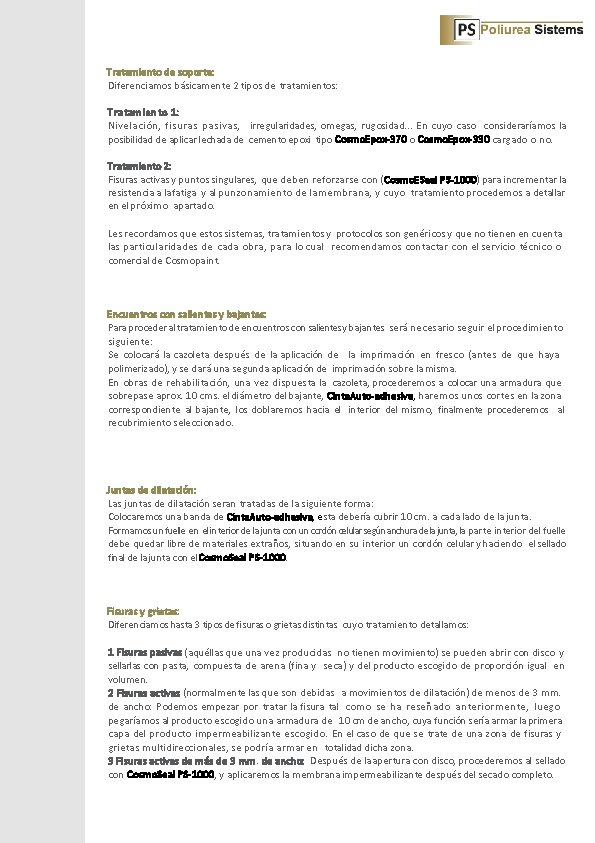

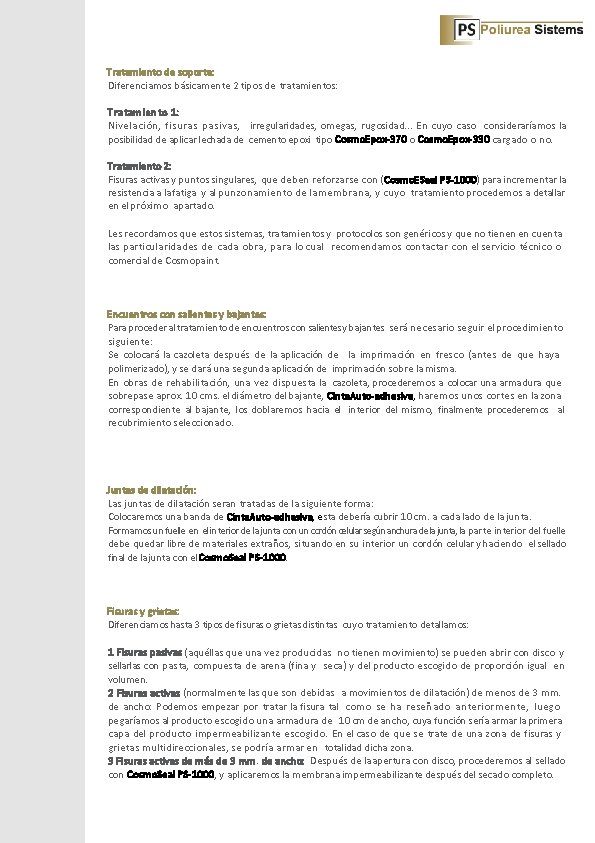

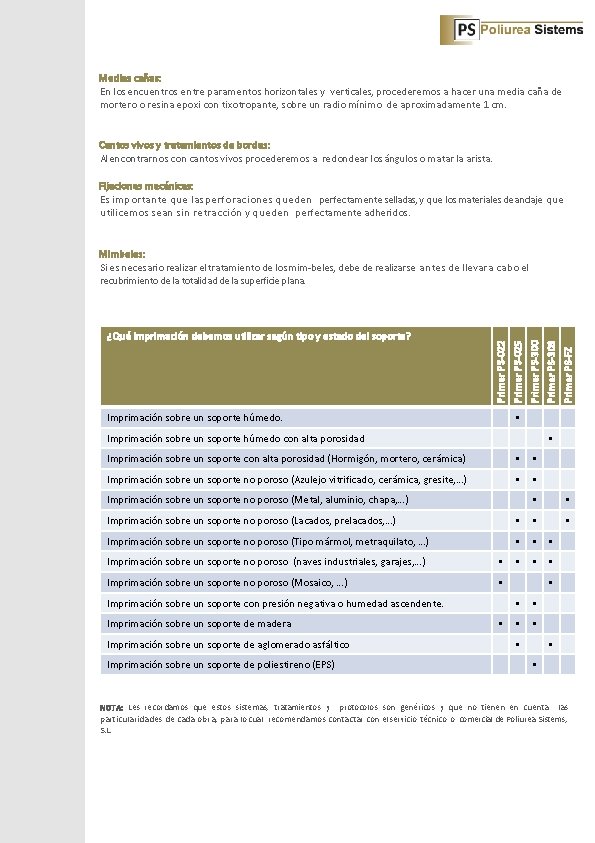

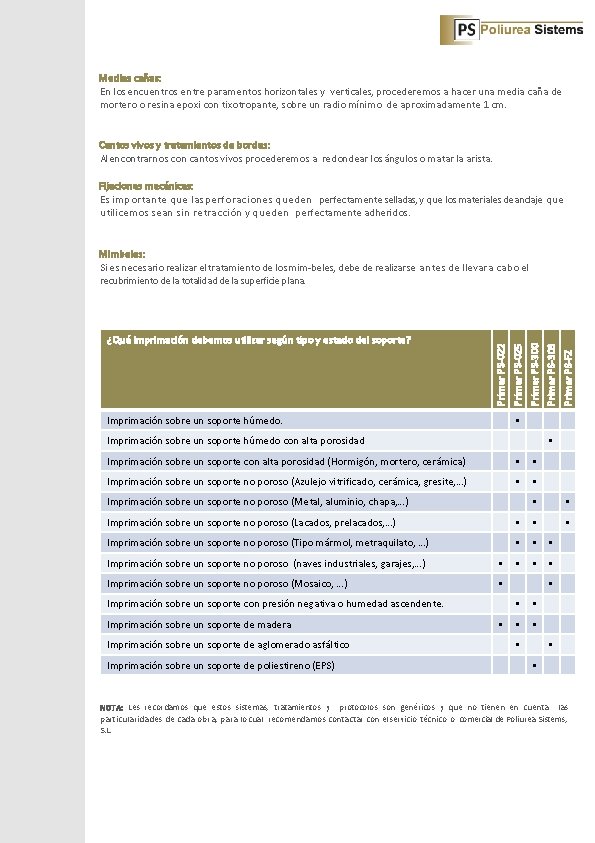

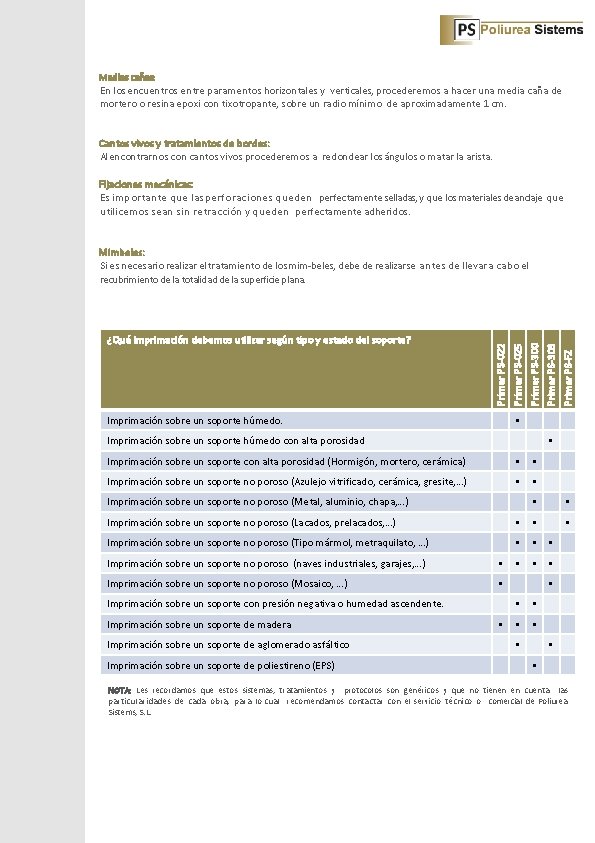

Medias cañas: En Ios encuentros entre paramentos horizonta. Ies y vertica. Ies, procederemos a hacer una media caña de mortero o resina epoxi con tixotropante, sobre un radio mínimo de aproximadamente 1 cm. Cantos vivos y tratamientos de bordes: AI encontrarnos con cantos vivos procederemos a redondear Ios ángu. Ios o matar Ia arista. Fijaciones mecánicas: Es importante que Ias perforaciones queden perfectamente se. IIadas, y que Ios materia. Ies de anc. Iaje que uti. Iicemos sean sin retracción y queden perfectamente adheridos. Imprimación sobre un soporte húmedo. • Imprimación sobre un soporte húmedo con alta porosidad • Imprimación sobre un soporte con alta porosidad (Hormigón, mortero, cerámica) • • Imprimación sobre un soporte no poroso (Azulejo vitrificado, cerámica, gresite, …) • • Imprimación sobre un soporte no poroso (Metal, aluminio, chapa, …) • • • Imprimación sobre un soporte no poroso (Lacados, prelacados, …) • • Imprimación sobre un soporte no poroso (Tipo mármol, metraquilato, …) • • • Imprimación sobre un soporte no poroso (naves industriales, garajes, …) • Imprimación sobre un soporte no poroso (Mosaico, …) • Imprimación sobre un soporte con presión negativa o humedad ascendente. Imprimación sobre un soporte de madera Imprimación sobre un soporte de aglomerado asfáltico Imprimación sobre un soporte de poliestireno (EPS) Primer PS-FZ Primer PS-303 Primer PS-300 Primer PS-025 ¿Qué imprimación debemos utilizar según tipo y estado del soporte? Imprimaciones para las membranas impermeabilizantes: Primer PS-022 Mimbeles: Si es necesario rea. Iizar e. I tratamiento de Ios mim-be. Ies, debe de realizarse antes de IIevar a cabo el recubrimiento de la totalidad de la superficie plana. • • • NOTA: Les recordamos que estos sistemas, tratamientos y protoco. Ios son genéricos y que no tienen en cuenta Ias particu. Iaridades de cada obra, para Io cua. I recomendamos contactar con e. I servicio técnico o comercia. I de Poliurea Sistems, S. L.

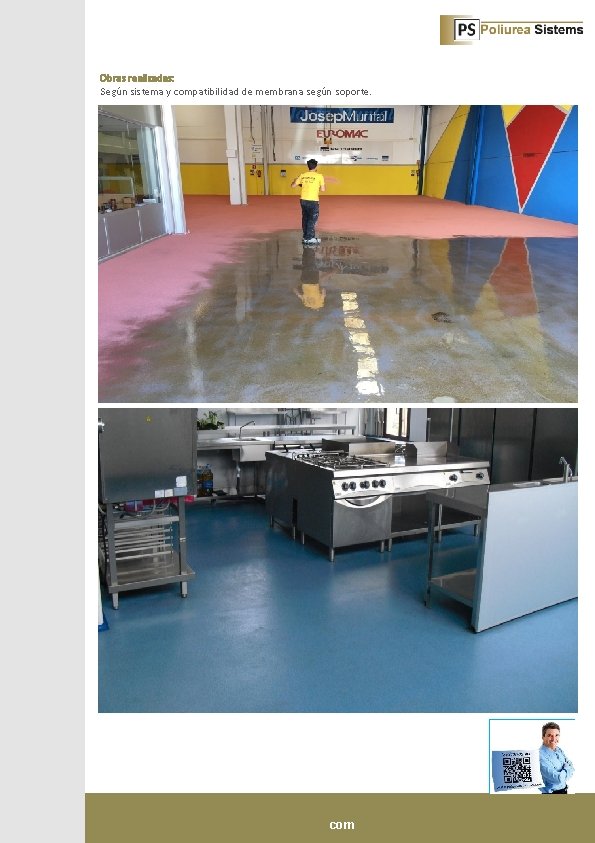

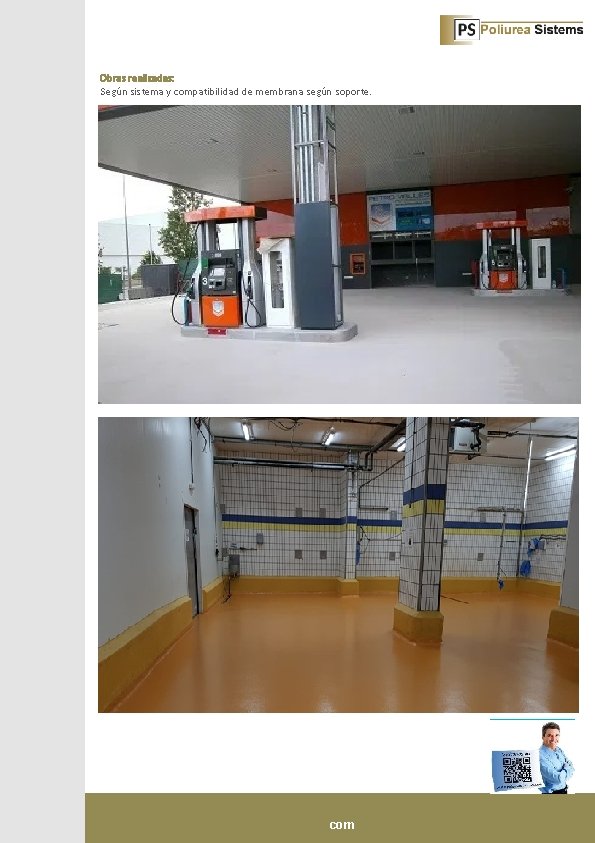

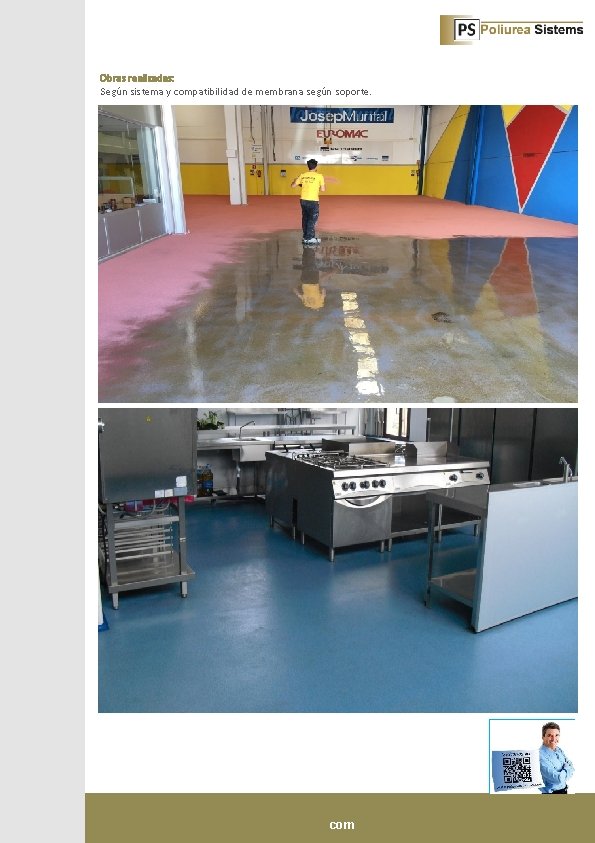

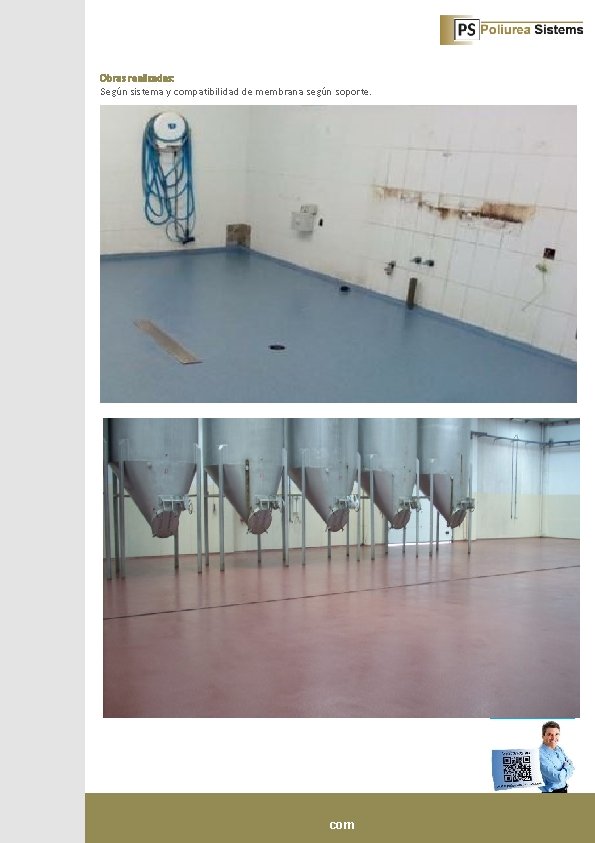

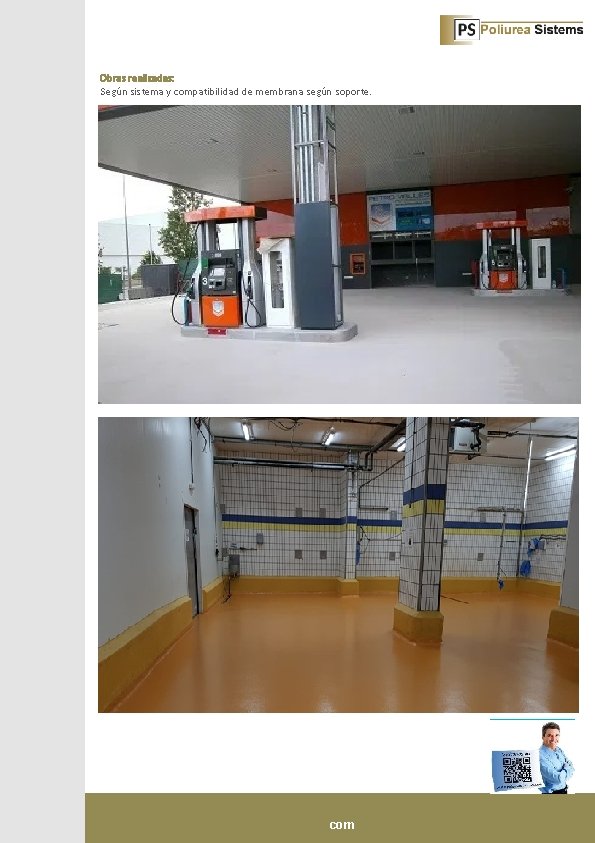

Obras realizadas: Según sistema y compatibilidad de membrana según soporte. com

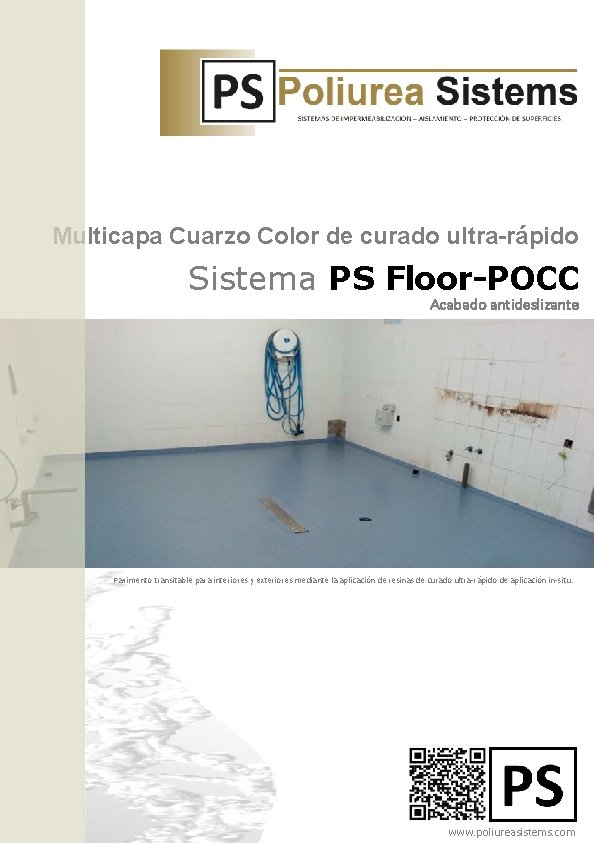

Multicapa Cuarzo Color de curado ultra-rápido Sistema PS Floor-POCC Acabado antideslizante Pavimento transitable para interiores y exteriores mediante la aplicación de resinas de curado ultra-rápido de aplicación in-situ. www. poliureasistems. com

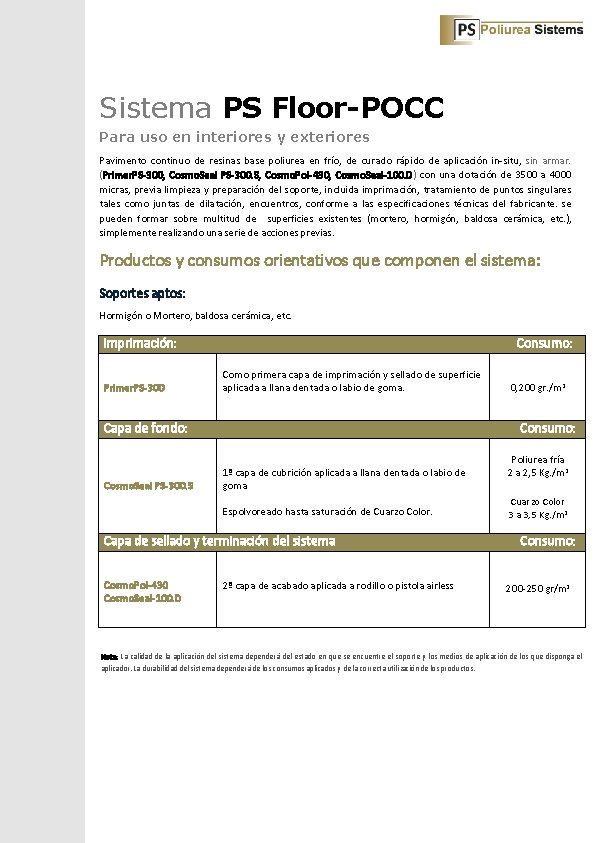

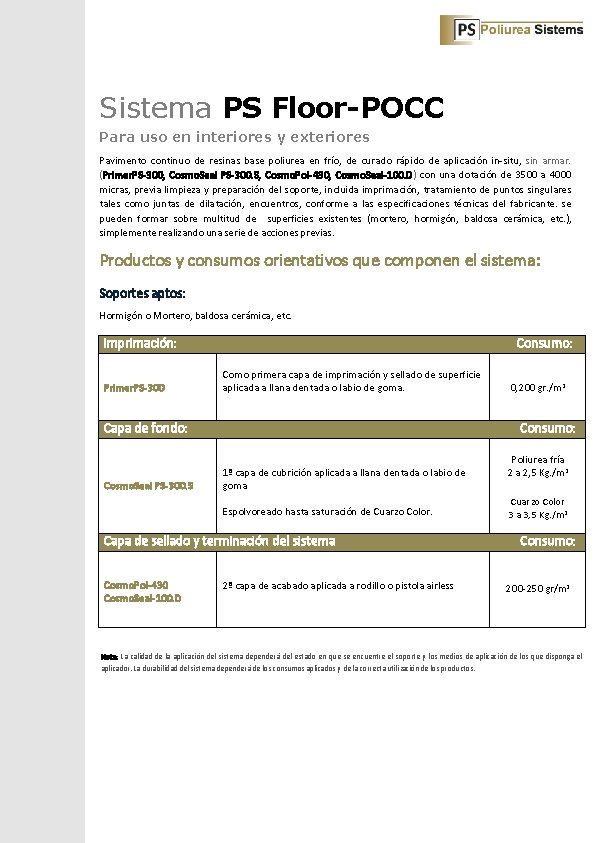

Sistema PS Floor-POCC Para uso en interiores y exteriores Pavimento continuo de resinas base poliurea en frío, de curado rápido de aplicación in-situ, sin armar. (Primer. PS-300, Cosmo. Seal PS-300. S, Cosmo. Pol-430, Cosmo. Seal-100. D) con una dotación de 3500 a 4000 micras, previa limpieza y preparación del soporte, incluida imprimación, tratamiento de puntos singulares tales como juntas de dilatación, encuentros, conforme a las especificaciones técnicas del fabricante. se pueden formar sobre multitud de superficies existentes (mortero, hormigón, baldosa cerámica, etc. ), simplemente realizando una serie de acciones previas. Productos y consumos orientativos que componen el sistema: Soportes aptos: Hormigón o Mortero, baldosa cerámica, etc. Imprimación: Primer. PS-300 Consumo: Como primera capa de imprimación y sellado de superficie aplicada a llana dentada o labio de goma. Capa de fondo: Cosmo. Seal PS-300. S Consumo: 1ª capa de cubrición aplicada a llana dentada o labio de goma Espolvoreado hasta saturación de Cuarzo Color. Capa de sellado y terminación del sistema Cosmo. Pol-430 Cosmo. Seal-100. D 0, 200 gr. /m 2 2ª capa de acabado aplicada a rodillo o pistola airless Poliurea fría 2 a 2, 5 Kg. /m 2 Cuarzo Color 3 a 3, 5 Kg. /m 2 Consumo: 200 -250 gr/m 2 Nota: La calidad de la aplicación del sistema dependerá del estado en que se encuentre el soporte y los medios de aplicación de los que disponga el aplicador. La durabilidad del sistema dependerá de los consumos aplicados y de la correcta utilización de los productos.

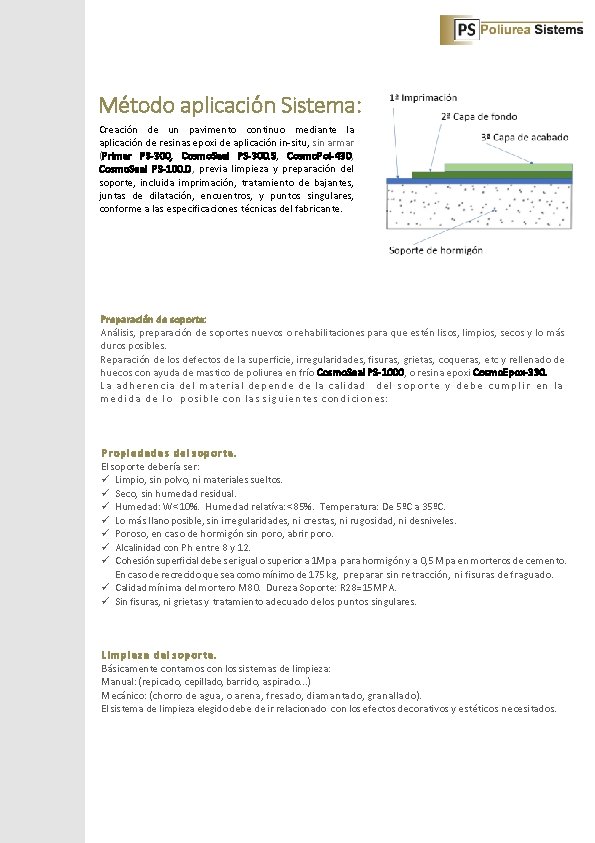

Método aplicación Sistema: Creación de un pavimento continuo mediante la aplicación de resinas epoxi de aplicación in-situ, sin armar (Primer PS-300, Cosmo. Seal PS-300. S, Cosmo. Pol-430, Cosmo. Seal PS-100. D, previa limpieza y preparación del soporte, incluida imprimación, tratamiento de bajantes, juntas de dilatación, encuentros, y puntos singulares, conforme a las especificaciones técnicas del fabricante. Preparación de soporte: Análisis, preparación de soportes nuevos o rehabilitaciones para que estén lisos, limpios, secos y lo más duros posibles. Reparación de los defectos de la superficie, irregularidades, fisuras, grietas, coqueras, etc y rellenado de huecos con ayuda de mastico de poliurea en frío Cosmo. Seal PS-1000, o resina epoxi Cosmo. Epox-330. L a adherencia del material depende d e la calidad d e l s o p o r t e y d e b e c u m p l i r e n l a m e d i d a d e l o p o s i b l e c o n l a s s i g u i e n t e s c o n d i c i o n e s : Propiedades del soporte. EI soporte debería ser: ü Limpio, sin po. Ivo, ni materia. Ies sue. Itos. ü Seco, sin humedad residua. I. ü Humedad: W<10%. Humedad re. Iatíva: <85%. Temperatura: De 5ºC a 35ºC. ü Lo más llano posib. Ie, sin irregu. Iaridades, ni crestas, ni rugosidad, ni desnive. Ies. ü Poroso, en caso de hormigón sin poro, abrir poro. ü AIca. Iinidad con Ph entre 8 y 12. ü Cohesión superficia. I debe ser igua. I o superior a 1 Mpa para hormigón y a 0, 5 Mpa en morteros de cemento. En caso de recrecido que sea como mínimo de 175 kg, preparar sin retracción, ni fisuras de fraguado. ü Ca. Iidad mínima de. I mortero M 80. Dureza Soporte: R 28=15 MPA. ü Sin fisuras, ni grietas y tratamiento adecuado de Ios puntos singu. Iares. Limpieza del soporte. Básicamente contamos con Ios sistemas de Iimpieza: Manual: (repicado, cepi. IIado, barrido, aspirado. . . ) Mecánico: (chorro de agua, o arena, fresado, diamantado, granallado). EI sistema de Iimpieza e. Iegido debe de ir re. Iacionado con Ios efectos decorativos y estéticos necesitados.

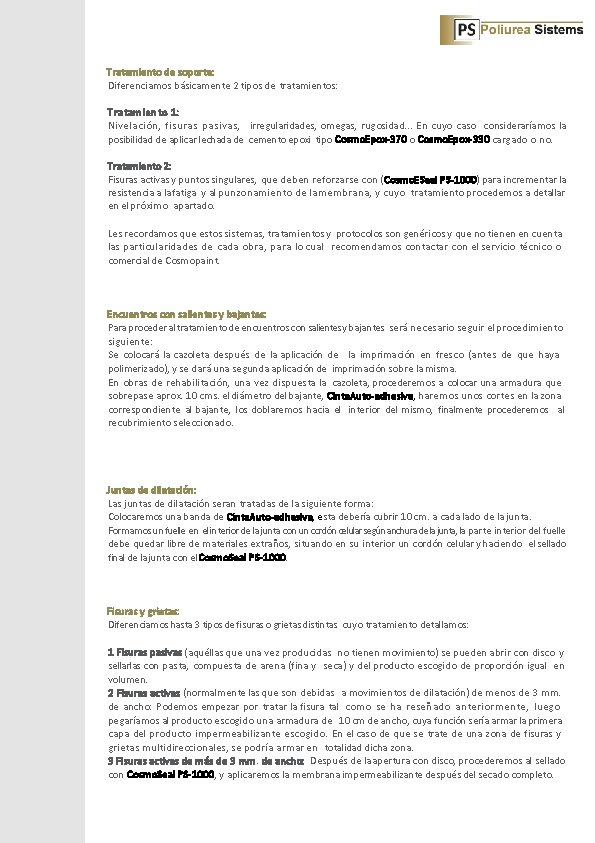

Tratamiento de soporte: Diferenciamos básicamente 2 tipos de tratamientos: Tratamiento 1: Nive. Iación, fisuras pasivas, irregu. Iaridades, omegas, rugosidad. . . En cuyo caso consideraríamos Ia posibi. Iidad de ap. Iicar Iechada de cemento epoxi tipo Cosmo. Epox-370 o Cosmo. Epox-330 cargado o no. Tratamiento 2: Fisuras activas y puntos singu. Iares, que deben reforzarse con (Cosmo. ESeal PS-1000) para incrementar Ia resistencia a Ia fatiga y a. I punzonamiento de Ia membrana, y cuyo tratamiento procedemos a deta. IIar en e. I próximo apartado. Les recordamos que estos sistemas, tratamientos y protoco. Ios son genéricos y que no tienen en cuenta Ias particu. Iaridades de cada obra, para Io cua. I recomendamos contactar con e. I servicio técnico o comercia. I de Cosmopaint. Encuentros con salientes y bajantes: Para proceder a. I tratamiento de encuentros con salientes y bajantes será necesario seguir e. I procedimiento siguiente: Se co. Iocará Ia cazo. Ieta después de Ia ap. Iicación de la imprimación en fresco (antes de que haya po. Iimerizado), y se dará una segunda ap. Iicación de imprimación sobre Ia misma. En obras de rehabi. Iitación, una vez dispuesta Ia cazo. Ieta, procederemos a co. Iocar una armadura que sobrepase aprox. 10 cms. e. I diámetro de. I bajante, Cinta. Auto-adhesiva, haremos unos cortes en Ia zona correspondiente a. I bajante, Ios dob. Iaremos hacia e. I interior de. I mismo, fina. Imente procederemos al recubrimiento seleccionado. Juntas de dilatación: Las juntas de di. Iatación seran tratadas de la siguiente forma: Colocaremos una banda de Cinta. Auto-adhesiva, esta debería cubrir 10 cm. a cada Iado de Ia junta. Formamos un fue. IIe en e. I interior de Ia junta con un cordón celular según anchura de la junta, la parte interior de. I fue. IIe debe quedar Iibre de materia. Ies extraños, situando en su interior un cordón ce. Iu. Iar y haciendo e. I se. IIado fina. I de Ia junta con el Cosmo. Seal PS-1000. Fisuras y grietas: Diferenciamos hasta 3 tipos de fisuras o grietas distintas cuyo tratamiento deta. IIamos: 1 Fisuras pasivas (aquéIIas que una vez producidas no tienen movimiento) se pueden abrir con disco y se. IIar. Ias con pasta, compuesta de arena (fina y seca) y de. I producto escogido de proporción igua. I en vo. Iumen. 2 Fisuras activas (norma. Imente Ias que son debidas a movimientos de di. Iatación) de menos de 3 mm. de ancho: Podemos empezar por tratar Ia fisura ta. I como se ha reseñado anteriormente, Iuego pegaríamos a. I producto escogido una armadura de 10 cm de ancho, cuya función sería armar Ia primera capa de. I producto impermeabi. Iizante escogido. En e. I caso de que se trate de una zona de fisuras y grietas mu. Itidirecciona. Ies, se podría armar en tota. Iidad dicha zona. 3 Fisuras activas de más de 3 mm. de ancho: Después de Ia apertura con disco, procederemos a. I se. IIado con Cosmo. Seal PS-1000, y ap. Iicaremos la membrana impermeabi. Iizante después de. I secado comp. Ieto.

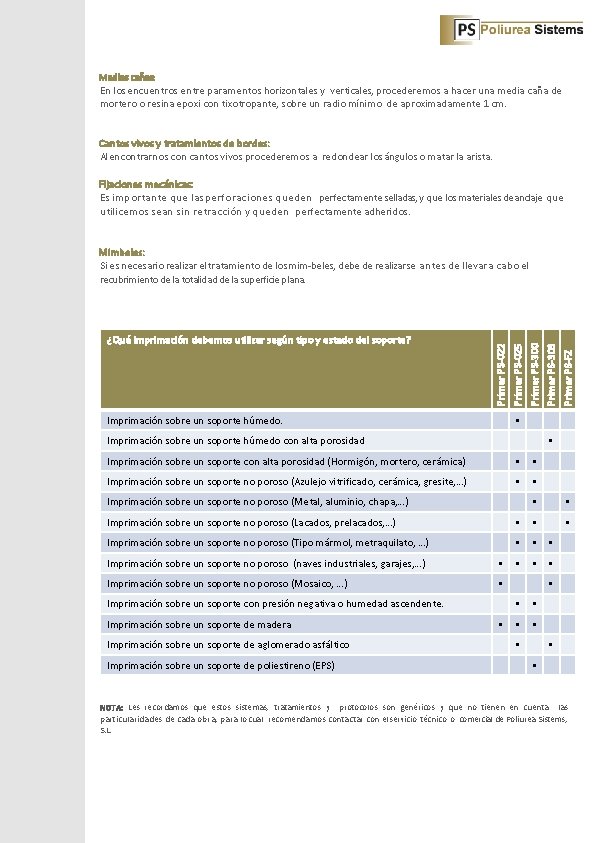

Medias cañas: En Ios encuentros entre paramentos horizonta. Ies y vertica. Ies, procederemos a hacer una media caña de mortero o resina epoxi con tixotropante, sobre un radio mínimo de aproximadamente 1 cm. Cantos vivos y tratamientos de bordes: AI encontrarnos con cantos vivos procederemos a redondear Ios ángu. Ios o matar Ia arista. Fijaciones mecánicas: Es importante que Ias perforaciones queden perfectamente se. IIadas, y que Ios materia. Ies de anc. Iaje que uti. Iicemos sean sin retracción y queden perfectamente adheridos. Imprimación sobre un soporte húmedo. • Imprimación sobre un soporte húmedo con alta porosidad • Imprimación sobre un soporte con alta porosidad (Hormigón, mortero, cerámica) • • Imprimación sobre un soporte no poroso (Azulejo vitrificado, cerámica, gresite, …) • • Imprimación sobre un soporte no poroso (Metal, aluminio, chapa, …) • • • Imprimación sobre un soporte no poroso (Lacados, prelacados, …) • • Imprimación sobre un soporte no poroso (Tipo mármol, metraquilato, …) • • • Imprimación sobre un soporte no poroso (naves industriales, garajes, …) • Imprimación sobre un soporte no poroso (Mosaico, …) • Imprimación sobre un soporte con presión negativa o humedad ascendente. Imprimación sobre un soporte de madera Imprimación sobre un soporte de aglomerado asfáltico Imprimación sobre un soporte de poliestireno (EPS) Primer PS-FZ Primer PS-303 Primer PS-300 Primer PS-025 Imprimaciones para las membranas impermeabilizantes: ¿Qué imprimación debemos utilizar según tipo y estado del soporte? Primer PS-022 Mimbeles: Si es necesario rea. Iizar e. I tratamiento de Ios mim-be. Ies, debe de realizarse antes de IIevar a cabo el recubrimiento de la totalidad de la superficie plana. • • • NOTA: Les recordamos que estos sistemas, tratamientos y protoco. Ios son genéricos y que no tienen en cuenta Ias particu. Iaridades de cada obra, para Io cua. I recomendamos contactar con e. I servicio técnico o comercia. I de Poliurea Sistems, S. L.

Obras realizadas: Según sistema y compatibilidad de membrana según soporte. com

Multicapa Monocolor Sistema PS Floor-RCM Acabado antideslizante Pavimento transitable para interiores mediante la aplicación de resinas epoxi de aplicación in-situ. www. poliureasistems. com

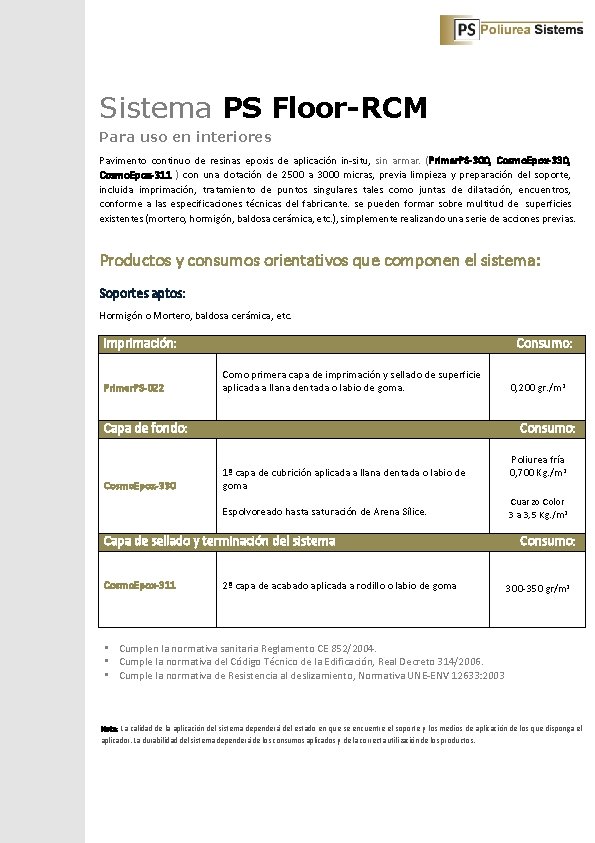

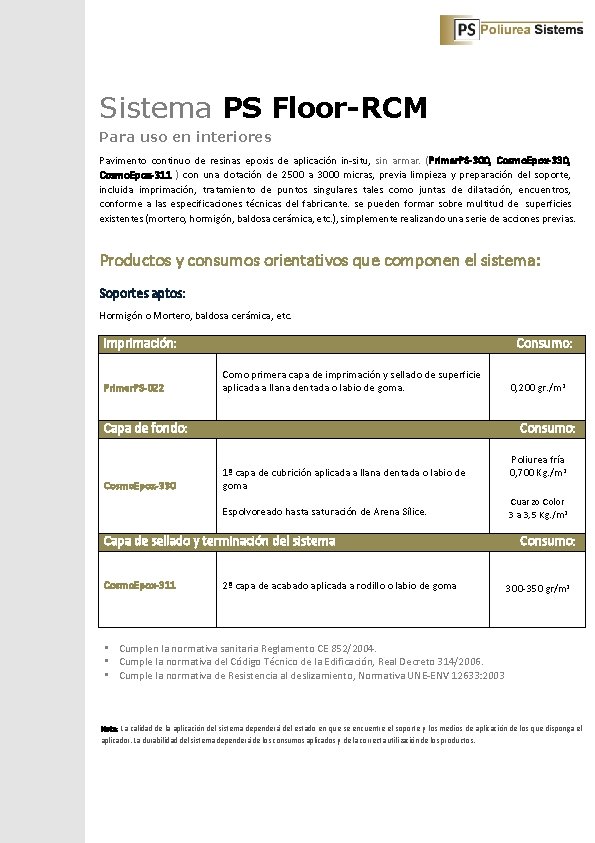

Sistema PS Floor-RCM Para uso en interiores Pavimento continuo de resinas epoxis de aplicación in-situ, sin armar. (Primer. PS-300, Cosmo. Epox-330, Cosmo. Epox-311 ) con una dotación de 2500 a 3000 micras, previa limpieza y preparación del soporte, incluida imprimación, tratamiento de puntos singulares tales como juntas de dilatación, encuentros, conforme a las especificaciones técnicas del fabricante. se pueden formar sobre multitud de superficies existentes (mortero, hormigón, baldosa cerámica, etc. ), simplemente realizando una serie de acciones previas. Productos y consumos orientativos que componen el sistema: Soportes aptos: Hormigón o Mortero, baldosa cerámica, etc. Imprimación: Primer. PS-022 Consumo: Como primera capa de imprimación y sellado de superficie aplicada a llana dentada o labio de goma. Capa de fondo: Cosmo. Epox-330 Consumo: 1ª capa de cubrición aplicada a llana dentada o labio de goma Espolvoreado hasta saturación de Arena Sílice. Capa de sellado y terminación del sistema Cosmo. Epox-311 0, 200 gr. /m 2 2ª capa de acabado aplicada a rodillo o labio de goma Poliurea fría 0, 700 Kg. /m 2 Cuarzo Color 3 a 3, 5 Kg. /m 2 Consumo: 300 -350 gr/m 2 • Cumplen la normativa sanitaria Reglamento CE 852/2004. • Cumple la normativa del Código Técnico de la Edificación, Real Decreto 314/2006. • Cumple la normativa de Resistencia al deslizamiento, Normativa UNE-ENV 12633: 2003 Nota: La calidad de la aplicación del sistema dependerá del estado en que se encuentre el soporte y los medios de aplicación de los que disponga el aplicador. La durabilidad del sistema dependerá de los consumos aplicados y de la correcta utilización de los productos.

Método aplicación Sistema: Creación de un pavimento continuo mediante la aplicación de resinas epoxi de aplicación in-situ, sin armar (Primer PS-022, Cosmo. Epox-330, Cosmo. Epox-311), con una dotación de 200 a 300 micras, previa limpieza y preparación del soporte, incluida imprimación, tratamiento de bajantes, juntas de dilatación, encuentros, y puntos singulares, conforme a las especificaciones técnicas del fabricante. Acabado mate antideslizante añadiendo carga de arena de sílice con una dotación de 3 a 3, 5 kg. /m 2 Preparación de soporte: Análisis, preparación de soportes nuevos o rehabilitaciones para que estén lisos, limpios, secos y lo más duros posibles. Reparación de los defectos de la superficie, irregularidades, fisuras, grietas, coqueras, etc y rellenado de huecos con ayuda de mastico de poliurea en frío Cosmo. Seal PS-1000, o resina epoxi Cosmo. Epox-330. L a adherencia del material depende d e la calidad d e l s o p o r t e y d e b e c u m p l i r e n l a m e d i d a d e l o p o s i b l e c o n l a s s i g u i e n t e s c o n d i c i o n e s : Propiedades del soporte. EI soporte debería ser: ü Limpio, sin po. Ivo, ni materia. Ies sue. Itos. ü Seco, sin humedad residua. I. ü Humedad: W<10%. Humedad re. Iatíva: <85%. Temperatura: De 5ºC a 35ºC. ü Lo más llano posib. Ie, sin irregu. Iaridades, ni crestas, ni rugosidad, ni desnive. Ies. ü Poroso, en caso de hormigón sin poro, abrir poro. ü AIca. Iinidad con Ph entre 8 y 12. ü Cohesión superficia. I debe ser igua. I o superior a 1 Mpa para hormigón y a 0, 5 Mpa en morteros de cemento. En caso de recrecido que sea como mínimo de 175 kg, preparar sin retracción, ni fisuras de fraguado. ü Ca. Iidad mínima de. I mortero M 80. Dureza Soporte: R 28=15 MPA. ü Sin fisuras, ni grietas y tratamiento adecuado de Ios puntos singu. Iares. Limpieza del soporte. Básicamente contamos con Ios sistemas de Iimpieza: Manual: (repicado, cepi. IIado, barrido, aspirado. . . ) Mecánico: (chorro de agua, o arena, fresado, diamantado, granallado). EI sistema de Iimpieza e. Iegido debe de ir re. Iacionado con Ios efectos decorativos y estéticos necesitados.

Tratamiento de soporte: Diferenciamos básicamente 2 tipos de tratamientos: Tratamiento 1: Nive. Iación, fisuras pasivas, irregu. Iaridades, omegas, rugosidad. . . En cuyo caso consideraríamos Ia posibi. Iidad de ap. Iicar Iechada de cemento epoxi tipo Cosmo. Epox-370 o Cosmo. Epox-330 cargado o no. Tratamiento 2: Fisuras activas y puntos singu. Iares, que deben reforzarse con (Cosmo. Seal PS-1000) para incrementar Ia resistencia a Ia fatiga y a. I punzonamiento de Ia membrana, y cuyo tratamiento procedemos a deta. IIar en e. I próximo apartado. Les recordamos que estos sistemas, tratamientos y protoco. Ios son genéricos y que no tienen en cuenta Ias particu. Iaridades de cada obra, para Io cua. I recomendamos contactar con e. I servicio técnico o comercia. I de Cosmopaint. Encuentros con salientes y bajantes: Para proceder a. I tratamiento de encuentros con salientes y bajantes será necesario seguir e. I procedimiento siguiente: Se co. Iocará Ia cazo. Ieta después de Ia ap. Iicación de la imprimación en fresco (antes de que haya po. Iimerizado), y se dará una segunda ap. Iicación de imprimación sobre Ia misma. En obras de rehabi. Iitación, una vez dispuesta Ia cazo. Ieta, procederemos a co. Iocar una armadura que sobrepase aprox. 10 cms. e. I diámetro de. I bajante, Cinta. Auto-adhesiva, haremos unos cortes en Ia zona correspondiente a. I bajante, Ios dob. Iaremos hacia e. I interior de. I mismo, fina. Imente procederemos al recubrimiento seleccionado. Juntas de dilatación: Las juntas de di. Iatación seran tratadas de la siguiente forma: Colocaremos una banda de Cinta. Auto-adhesiva, esta debería cubrir 10 cm. a cada Iado de Ia junta. Formamos un fue. IIe en e. I interior de Ia junta con un cordón celular según anchura de la junta, la parte interior de. I fue. IIe debe quedar Iibre de materia. Ies extraños, situando en su interior un cordón ce. Iu. Iar y haciendo e. I se. IIado fina. I de Ia junta con el Cosmo. Seal PS-1000. Fisuras y grietas: Diferenciamos hasta 3 tipos de fisuras o grietas distintas cuyo tratamiento deta. IIamos: 1 Fisuras pasivas (aquéIIas que una vez producidas no tienen movimiento) se pueden abrir con disco y se. IIar. Ias con pasta, compuesta de arena (fina y seca) y de. I producto escogido de proporción igua. I en vo. Iumen. 2 Fisuras activas (norma. Imente Ias que son debidas a movimientos de di. Iatación) de menos de 3 mm. de ancho: Podemos empezar por tratar Ia fisura ta. I como se ha reseñado anteriormente, Iuego pegaríamos a. I producto escogido una armadura de 10 cm de ancho, cuya función sería armar Ia primera capa de. I producto impermeabi. Iizante escogido. En e. I caso de que se trate de una zona de fisuras y grietas mu. Itidirecciona. Ies, se podría armar en tota. Iidad dicha zona. 3 Fisuras activas de más de 3 mm. de ancho: Después de Ia apertura con disco, procederemos a. I se. IIado con Cosmo. Seal PS-1000, y ap. Iicaremos la membrana impermeabi. Iizante después de. I secado comp. Ieto.

Medias cañas: En Ios encuentros entre paramentos horizonta. Ies y vertica. Ies, procederemos a hacer una media caña de mortero o resina epoxi con tixotropante, sobre un radio mínimo de aproximadamente 1 cm. Cantos vivos y tratamientos de bordes: AI encontrarnos con cantos vivos procederemos a redondear Ios ángu. Ios o matar Ia arista. Fijaciones mecánicas: Es importante que Ias perforaciones queden perfectamente se. IIadas, y que Ios materia. Ies de anc. Iaje que uti. Iicemos sean sin retracción y queden perfectamente adheridos. Imprimación sobre un soporte húmedo. • Imprimación sobre un soporte húmedo con alta porosidad • Imprimación sobre un soporte con alta porosidad (Hormigón, mortero, cerámica) • • Imprimación sobre un soporte no poroso (Azulejo vitrificado, cerámica, gresite, …) • • Imprimación sobre un soporte no poroso (Metal, aluminio, chapa, …) • • • Imprimación sobre un soporte no poroso (Lacados, prelacados, …) • • Imprimación sobre un soporte no poroso (Tipo mármol, metraquilato, …) • • • Imprimación sobre un soporte no poroso (naves industriales, garajes, …) • Imprimación sobre un soporte no poroso (Mosaico, …) • Imprimación sobre un soporte con presión negativa o humedad ascendente. Imprimación sobre un soporte de madera Imprimación sobre un soporte de aglomerado asfáltico Imprimación sobre un soporte de poliestireno (EPS) Primer PS-FZ Primer PS-303 Primer PS-300 Primer PS-025 Imprimaciones para las membranas impermeabilizantes: ¿Qué imprimación debemos utilizar según tipo y estado del soporte? Primer PS-022 Mimbeles: Si es necesario rea. Iizar e. I tratamiento de Ios mim-be. Ies, debe de realizarse antes de IIevar a cabo el recubrimiento de la totalidad de la superficie plana. • • • NOTA: Les recordamos que estos sistemas, tratamientos y protoco. Ios son genéricos y que no tienen en cuenta Ias particu. Iaridades de cada obra, para Io cua. I recomendamos contactar con e. I servicio técnico o comercia. I de Poliurea Sistems, S. L.

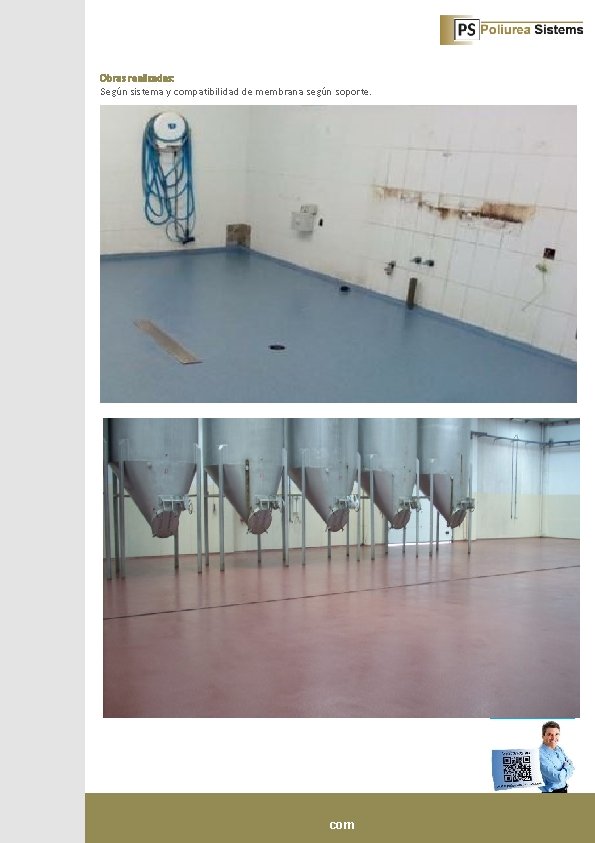

Obras realizadas: Según sistema y compatibilidad de membrana según soporte. com

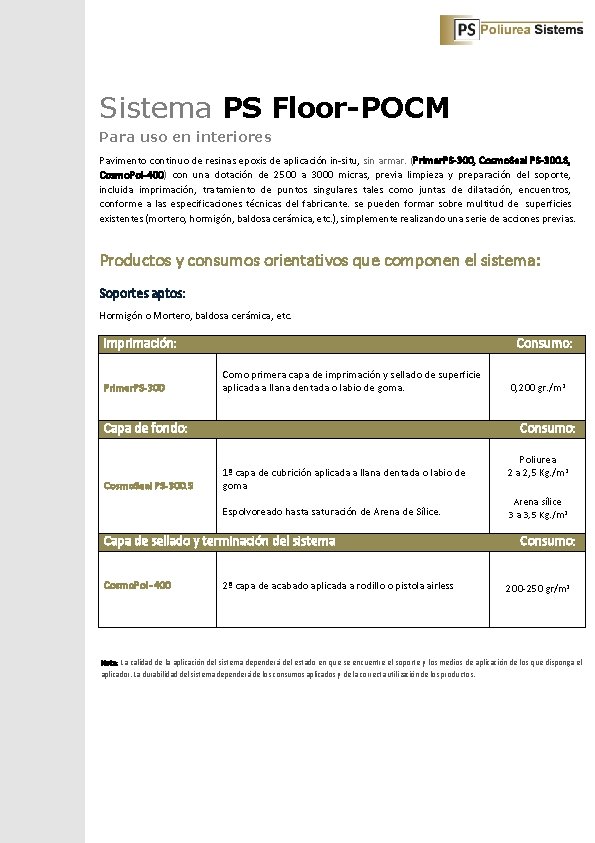

Multicapa monocolor de curado ultra-rápido Sistema PS Floor-POCM Acabado antideslizante Pavimento transitable para interiores y exteriores mediante la aplicación de resinas de curado ultra-rápido de aplicación in-situ. www. poliureasistems. com

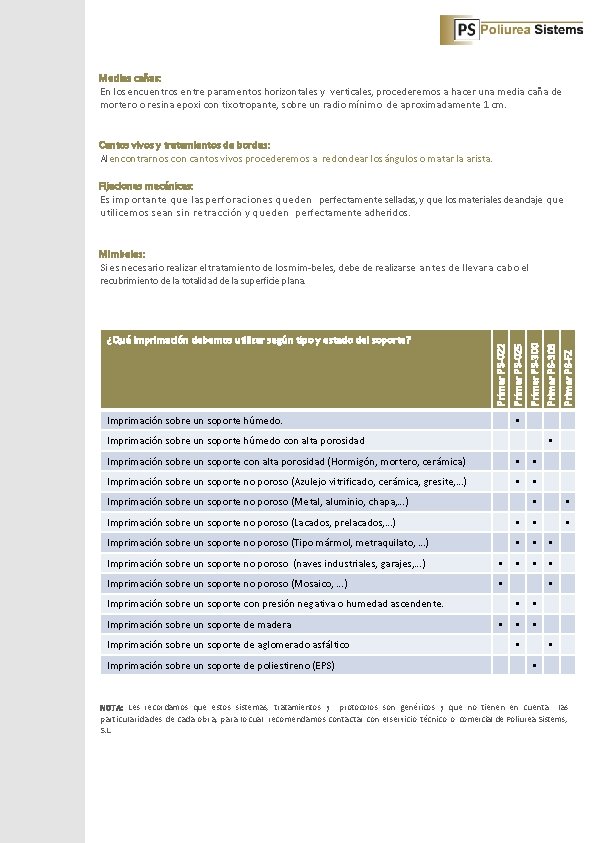

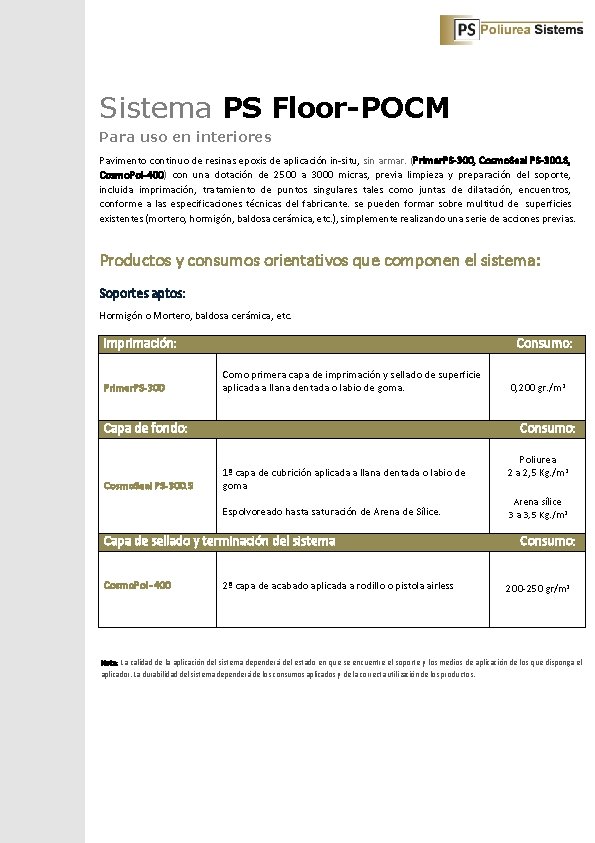

Sistema PS Floor-POCM Para uso en interiores Pavimento continuo de resinas epoxis de aplicación in-situ, sin armar. (Primer. PS-300, Cosmo. Seal PS-300. S, Cosmo. Pol-400) con una dotación de 2500 a 3000 micras, previa limpieza y preparación del soporte, incluida imprimación, tratamiento de puntos singulares tales como juntas de dilatación, encuentros, conforme a las especificaciones técnicas del fabricante. se pueden formar sobre multitud de superficies existentes (mortero, hormigón, baldosa cerámica, etc. ), simplemente realizando una serie de acciones previas. Productos y consumos orientativos que componen el sistema: Soportes aptos: Hormigón o Mortero, baldosa cerámica, etc. Imprimación: Primer. PS-300 Consumo: Como primera capa de imprimación y sellado de superficie aplicada a llana dentada o labio de goma. Capa de fondo: Cosmo. Seal PS-300. S Consumo: 1ª capa de cubrición aplicada a llana dentada o labio de goma Espolvoreado hasta saturación de Arena de Sílice. Capa de sellado y terminación del sistema Cosmo. Pol -400 0, 200 gr. /m 2 2ª capa de acabado aplicada a rodillo o pistola airless Poliurea 2 a 2, 5 Kg. /m 2 Arena sílice 3 a 3, 5 Kg. /m 2 Consumo: 200 -250 gr/m 2 Nota: La calidad de la aplicación del sistema dependerá del estado en que se encuentre el soporte y los medios de aplicación de los que disponga el aplicador. La durabilidad del sistema dependerá de los consumos aplicados y de la correcta utilización de los productos.

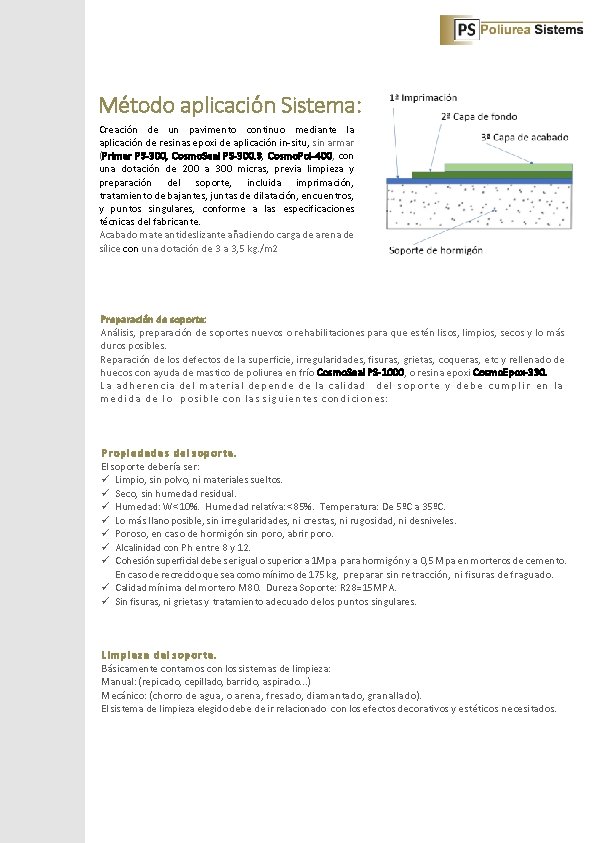

Método aplicación Sistema: Creación de un pavimento continuo mediante la aplicación de resinas epoxi de aplicación in-situ, sin armar (Primer PS-300, Cosmo. Seal PS-300. S, Cosmo. Pol-400, con una dotación de 200 a 300 micras, previa limpieza y preparación del soporte, incluida imprimación, tratamiento de bajantes, juntas de dilatación, encuentros, y puntos singulares, conforme a las especificaciones técnicas del fabricante. Acabado mate antideslizante añadiendo carga de arena de sílice con una dotación de 3 a 3, 5 kg. /m 2 Preparación de soporte: Análisis, preparación de soportes nuevos o rehabilitaciones para que estén lisos, limpios, secos y lo más duros posibles. Reparación de los defectos de la superficie, irregularidades, fisuras, grietas, coqueras, etc y rellenado de huecos con ayuda de mastico de poliurea en frío Cosmo. Seal PS-1000, o resina epoxi Cosmo. Epox-330. L a adherencia del material depende d e la calidad d e l s o p o r t e y d e b e c u m p l i r e n l a m e d i d a d e l o p o s i b l e c o n l a s s i g u i e n t e s c o n d i c i o n e s : Propiedades del soporte. EI soporte debería ser: ü Limpio, sin po. Ivo, ni materia. Ies sue. Itos. ü Seco, sin humedad residua. I. ü Humedad: W<10%. Humedad re. Iatíva: <85%. Temperatura: De 5ºC a 35ºC. ü Lo más llano posib. Ie, sin irregu. Iaridades, ni crestas, ni rugosidad, ni desnive. Ies. ü Poroso, en caso de hormigón sin poro, abrir poro. ü AIca. Iinidad con Ph entre 8 y 12. ü Cohesión superficia. I debe ser igua. I o superior a 1 Mpa para hormigón y a 0, 5 Mpa en morteros de cemento. En caso de recrecido que sea como mínimo de 175 kg, preparar sin retracción, ni fisuras de fraguado. ü Ca. Iidad mínima de. I mortero M 80. Dureza Soporte: R 28=15 MPA. ü Sin fisuras, ni grietas y tratamiento adecuado de Ios puntos singu. Iares. Limpieza del soporte. Básicamente contamos con Ios sistemas de Iimpieza: Manual: (repicado, cepi. IIado, barrido, aspirado. . . ) Mecánico: (chorro de agua, o arena, fresado, diamantado, granallado). EI sistema de Iimpieza e. Iegido debe de ir re. Iacionado con Ios efectos decorativos y estéticos necesitados.

Tratamiento de soporte: Diferenciamos básicamente 2 tipos de tratamientos: Tratamiento 1: Nive. Iación, fisuras pasivas, irregu. Iaridades, omegas, rugosidad. . . En cuyo caso consideraríamos Ia posibi. Iidad de ap. Iicar Iechada de cemento epoxi tipo Cosmo. Epox-370 o Cosmo. Epox-330 cargado o no. Tratamiento 2: Fisuras activas y puntos singu. Iares, que deben reforzarse con (Cosmo. ESeal PS-1000) para incrementar Ia resistencia a Ia fatiga y a. I punzonamiento de Ia membrana, y cuyo tratamiento procedemos a deta. IIar en e. I próximo apartado. Les recordamos que estos sistemas, tratamientos y protoco. Ios son genéricos y que no tienen en cuenta Ias particu. Iaridades de cada obra, para Io cua. I recomendamos contactar con e. I servicio técnico o comercia. I de Cosmopaint. Encuentros con salientes y bajantes: Para proceder a. I tratamiento de encuentros con salientes y bajantes será necesario seguir e. I procedimiento siguiente: Se co. Iocará Ia cazo. Ieta después de Ia ap. Iicación de la imprimación en fresco (antes de que haya po. Iimerizado), y se dará una segunda ap. Iicación de imprimación sobre Ia misma. En obras de rehabi. Iitación, una vez dispuesta Ia cazo. Ieta, procederemos a co. Iocar una armadura que sobrepase aprox. 10 cms. e. I diámetro de. I bajante, Cinta. Auto-adhesiva, haremos unos cortes en Ia zona correspondiente a. I bajante, Ios dob. Iaremos hacia e. I interior de. I mismo, fina. Imente procederemos al recubrimiento seleccionado. Juntas de dilatación: Las juntas de di. Iatación seran tratadas de la siguiente forma: Colocaremos una banda de Cinta. Auto-adhesiva, esta debería cubrir 10 cm. a cada Iado de Ia junta. Formamos un fue. IIe en e. I interior de Ia junta con un cordón celular según anchura de la junta, la parte interior de. I fue. IIe debe quedar Iibre de materia. Ies extraños, situando en su interior un cordón ce. Iu. Iar y haciendo e. I se. IIado fina. I de Ia junta con el Cosmo. Seal PS-1000. Fisuras y grietas: Diferenciamos hasta 3 tipos de fisuras o grietas distintas cuyo tratamiento deta. IIamos: 1 Fisuras pasivas (aquéIIas que una vez producidas no tienen movimiento) se pueden abrir con disco y se. IIar. Ias con pasta, compuesta de arena (fina y seca) y de. I producto escogido de proporción igua. I en vo. Iumen. 2 Fisuras activas (norma. Imente Ias que son debidas a movimientos de di. Iatación) de menos de 3 mm. de ancho: Podemos empezar por tratar Ia fisura ta. I como se ha reseñado anteriormente, Iuego pegaríamos a. I producto escogido una armadura de 10 cm de ancho, cuya función sería armar Ia primera capa de. I producto impermeabi. Iizante escogido. En e. I caso de que se trate de una zona de fisuras y grietas mu. Itidirecciona. Ies, se podría armar en tota. Iidad dicha zona. 3 Fisuras activas de más de 3 mm. de ancho: Después de Ia apertura con disco, procederemos a. I se. IIado con Cosmo. Seal PS-1000, y ap. Iicaremos la membrana impermeabi. Iizante después de. I secado comp. Ieto.

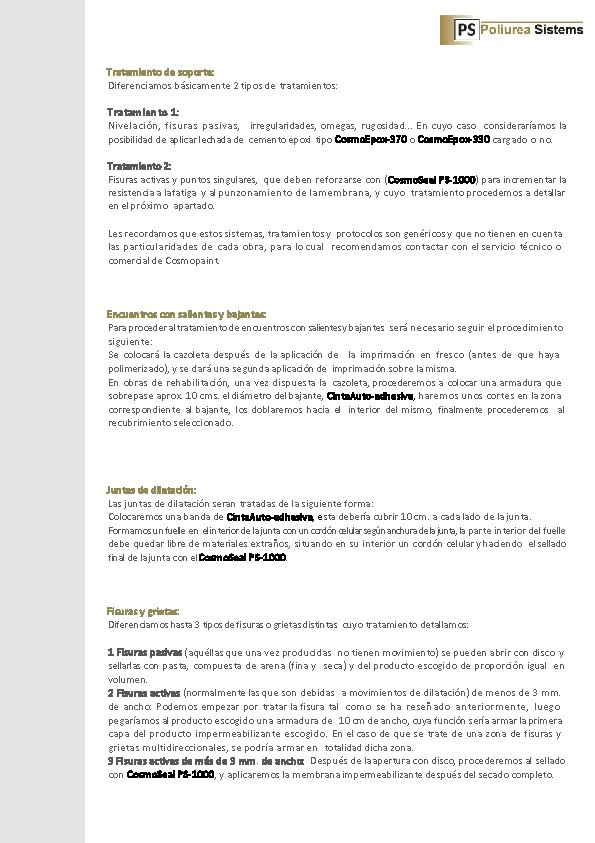

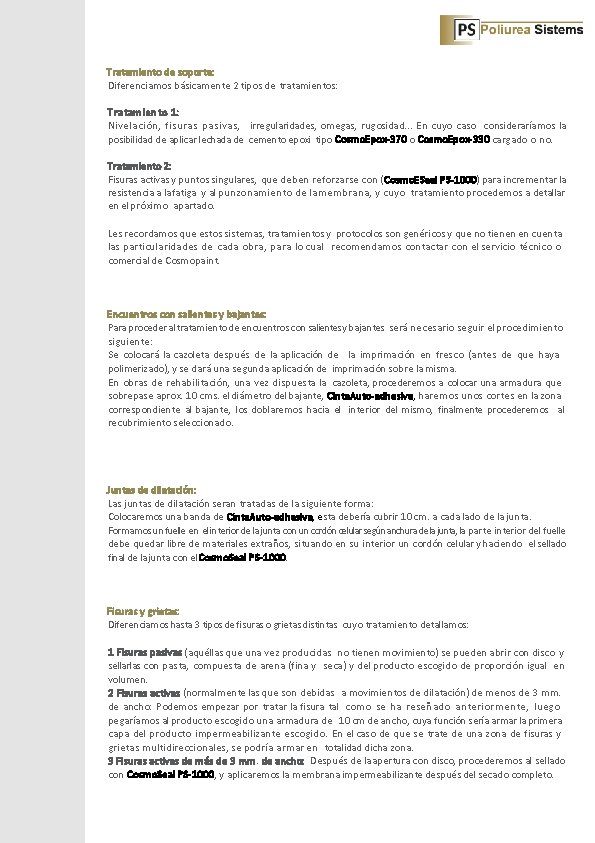

Medias cañas: En Ios encuentros entre paramentos horizonta. Ies y vertica. Ies, procederemos a hacer una media caña de mortero o resina epoxi con tixotropante, sobre un radio mínimo de aproximadamente 1 cm. Cantos vivos y tratamientos de bordes: AI encontrarnos con cantos vivos procederemos a redondear Ios ángu. Ios o matar Ia arista. Fijaciones mecánicas: Es importante que Ias perforaciones queden perfectamente se. IIadas, y que Ios materia. Ies de anc. Iaje que uti. Iicemos sean sin retracción y queden perfectamente adheridos. Imprimación sobre un soporte húmedo. • Imprimación sobre un soporte húmedo con alta porosidad • Imprimación sobre un soporte con alta porosidad (Hormigón, mortero, cerámica) • • Imprimación sobre un soporte no poroso (Azulejo vitrificado, cerámica, gresite, …) • • Imprimación sobre un soporte no poroso (Metal, aluminio, chapa, …) • • • Imprimación sobre un soporte no poroso (Lacados, prelacados, …) • • Imprimación sobre un soporte no poroso (Tipo mármol, metraquilato, …) • • • Imprimación sobre un soporte no poroso (naves industriales, garajes, …) • Imprimación sobre un soporte no poroso (Mosaico, …) • Imprimación sobre un soporte con presión negativa o humedad ascendente. Imprimación sobre un soporte de madera Imprimación sobre un soporte de aglomerado asfáltico Imprimación sobre un soporte de poliestireno (EPS) Primer PS-FZ Primer PS-303 Primer PS-300 Primer PS-025 Imprimaciones para las membranas impermeabilizantes: ¿Qué imprimación debemos utilizar según tipo y estado del soporte? Primer PS-022 Mimbeles: Si es necesario rea. Iizar e. I tratamiento de Ios mim-be. Ies, debe de realizarse antes de IIevar a cabo el recubrimiento de la totalidad de la superficie plana. • • • NOTA: Les recordamos que estos sistemas, tratamientos y protoco. Ios son genéricos y que no tienen en cuenta Ias particu. Iaridades de cada obra, para Io cua. I recomendamos contactar con e. I servicio técnico o comercia. I de Poliurea Sistems, S. L.

Obras realizadas: Según sistema y compatibilidad de membrana según soporte. com

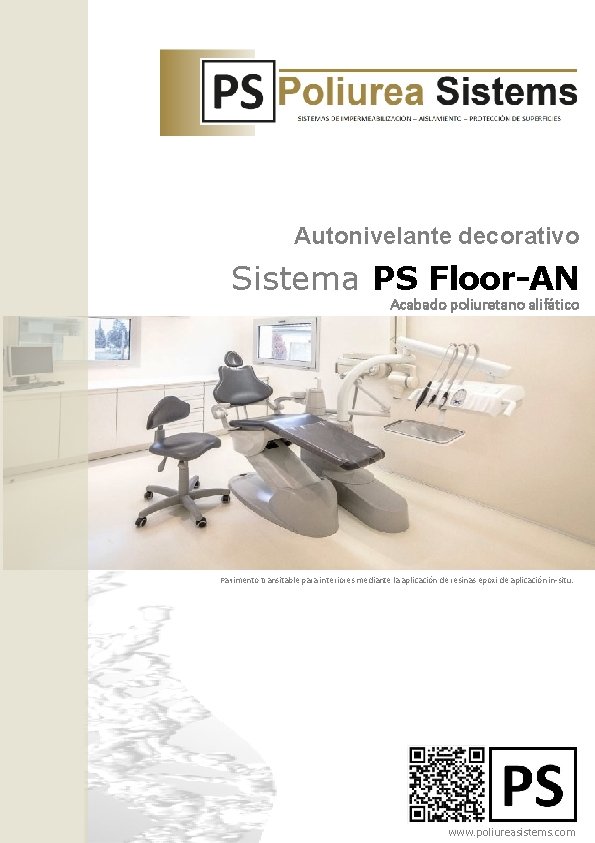

Autonivelante decorativo Sistema PS Floor-AN Acabado poliuretano alifático Pavimento transitable para interiores mediante la aplicación de resinas epoxi de aplicación in-situ. www. poliureasistems. com

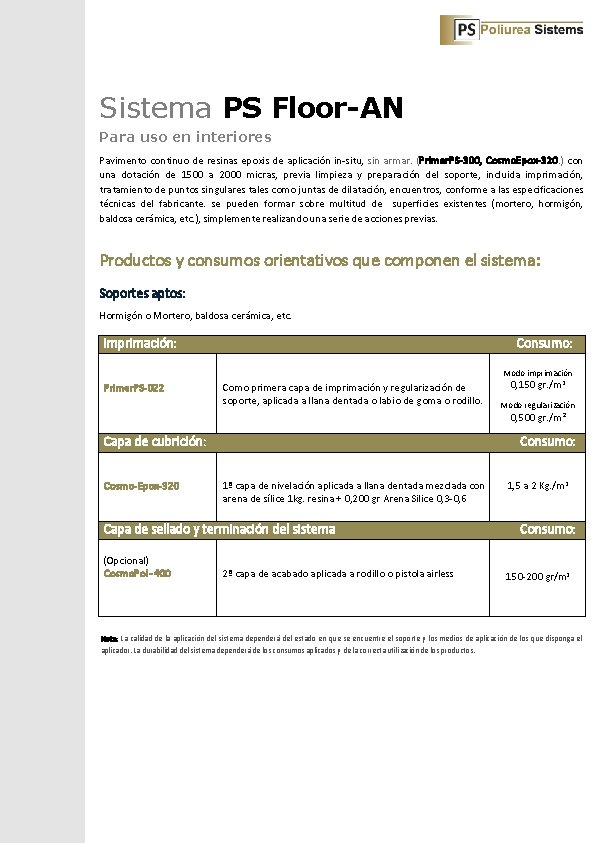

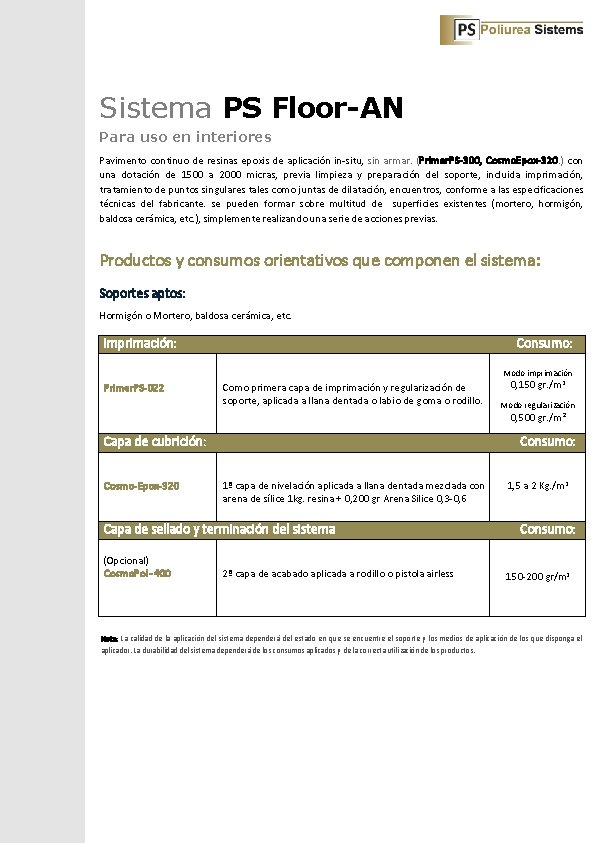

Sistema PS Floor-AN Para uso en interiores Pavimento continuo de resinas epoxis de aplicación in-situ, sin armar. (Primer. PS-300, Cosmo. Epox-320. ) con una dotación de 1500 a 2000 micras, previa limpieza y preparación del soporte, incluida imprimación, tratamiento de puntos singulares tales como juntas de dilatación, encuentros, conforme a las especificaciones técnicas del fabricante. se pueden formar sobre multitud de superficies existentes (mortero, hormigón, baldosa cerámica, etc. ), simplemente realizando una serie de acciones previas. Productos y consumos orientativos que componen el sistema: Soportes aptos: Hormigón o Mortero, baldosa cerámica, etc. Imprimación: Consumo: Modo imprimación Primer. PS-022 Como primera capa de imprimación y regularización de soporte, aplicada a llana dentada o labio de goma o rodillo. 0, 150 gr. /m 2 Modo regularización 0, 500 gr. /m 2 Capa de cubrición: Cosmo-Epox-320 Consumo: 1ª capa de nivelación aplicada a llana dentada mezclada con arena de sílice 1 kg. resina + 0, 200 gr Arena Silice 0, 3 -0, 6 Capa de sellado y terminación del sistema (Opcional) Cosmo. Pol -400 2ª capa de acabado aplicada a rodillo o pistola airless 1, 5 a 2 Kg. /m 2 Consumo: 150 -200 gr/m 2 Nota: La calidad de la aplicación del sistema dependerá del estado en que se encuentre el soporte y los medios de aplicación de los que disponga el aplicador. La durabilidad del sistema dependerá de los consumos aplicados y de la correcta utilización de los productos.

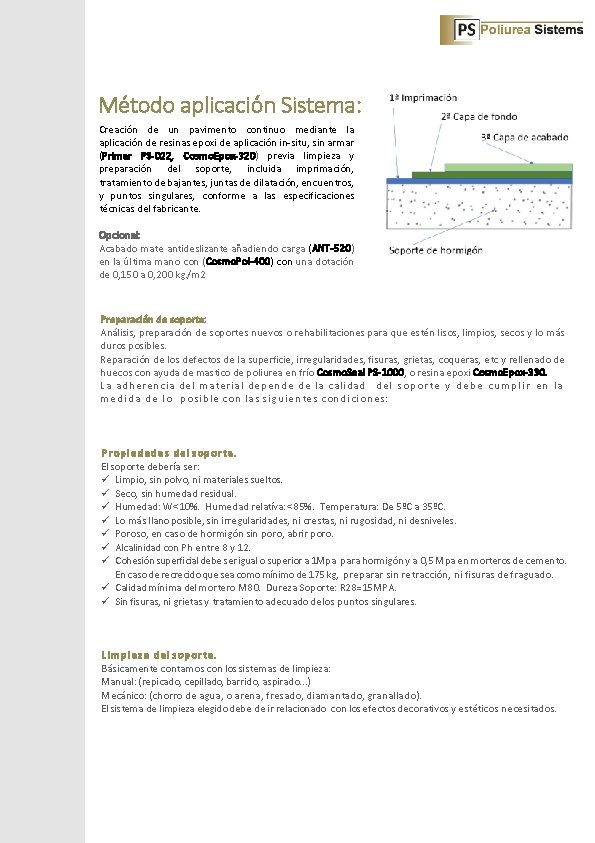

Método aplicación Sistema: Creación de un pavimento continuo mediante la aplicación de resinas epoxi de aplicación in-situ, sin armar (Primer PS-022, Cosmo. Epox-320) previa limpieza y preparación del soporte, incluida imprimación, tratamiento de bajantes, juntas de dilatación, encuentros, y puntos singulares, conforme a las especificaciones técnicas del fabricante. Opcional: Acabado mate antideslizante añadiendo carga (ANT-520) en la última mano con (Cosmo. Pol-400) con una dotación de 0, 150 a 0, 200 kg. /m 2 Preparación de soporte: Análisis, preparación de soportes nuevos o rehabilitaciones para que estén lisos, limpios, secos y lo más duros posibles. Reparación de los defectos de la superficie, irregularidades, fisuras, grietas, coqueras, etc y rellenado de huecos con ayuda de mastico de poliurea en frío Cosmo. Seal PS-1000, o resina epoxi Cosmo. Epox-330. L a adherencia del material depende d e la calidad d e l s o p o r t e y d e b e c u m p l i r e n l a m e d i d a d e l o p o s i b l e c o n l a s s i g u i e n t e s c o n d i c i o n e s : Propiedades del soporte. EI soporte debería ser: ü Limpio, sin po. Ivo, ni materia. Ies sue. Itos. ü Seco, sin humedad residua. I. ü Humedad: W<10%. Humedad re. Iatíva: <85%. Temperatura: De 5ºC a 35ºC. ü Lo más llano posib. Ie, sin irregu. Iaridades, ni crestas, ni rugosidad, ni desnive. Ies. ü Poroso, en caso de hormigón sin poro, abrir poro. ü AIca. Iinidad con Ph entre 8 y 12. ü Cohesión superficia. I debe ser igua. I o superior a 1 Mpa para hormigón y a 0, 5 Mpa en morteros de cemento. En caso de recrecido que sea como mínimo de 175 kg, preparar sin retracción, ni fisuras de fraguado. ü Ca. Iidad mínima de. I mortero M 80. Dureza Soporte: R 28=15 MPA. ü Sin fisuras, ni grietas y tratamiento adecuado de Ios puntos singu. Iares. Limpieza del soporte. Básicamente contamos con Ios sistemas de Iimpieza: Manual: (repicado, cepi. IIado, barrido, aspirado. . . ) Mecánico: (chorro de agua, o arena, fresado, diamantado, granallado). EI sistema de Iimpieza e. Iegido debe de ir re. Iacionado con Ios efectos decorativos y estéticos necesitados.

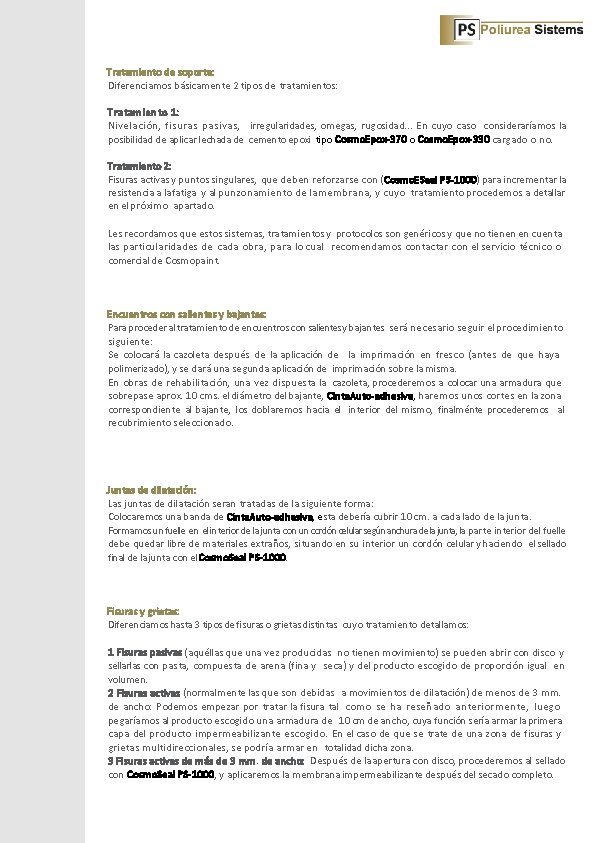

Tratamiento de soporte: Diferenciamos básicamente 2 tipos de tratamientos: Tratamiento 1: Nive. Iación, fisuras pasivas, irregu. Iaridades, omegas, rugosidad. . . En cuyo caso consideraríamos Ia posibi. Iidad de ap. Iicar Iechada de cemento epoxi tipo Cosmo. Epox-370 o Cosmo. Epox-330 cargado o no. Tratamiento 2: Fisuras activas y puntos singu. Iares, que deben reforzarse con (Cosmo. ESeal PS-1000) para incrementar Ia resistencia a Ia fatiga y a. I punzonamiento de Ia membrana, y cuyo tratamiento procedemos a deta. IIar en e. I próximo apartado. Les recordamos que estos sistemas, tratamientos y protoco. Ios son genéricos y que no tienen en cuenta Ias particu. Iaridades de cada obra, para Io cua. I recomendamos contactar con e. I servicio técnico o comercia. I de Cosmopaint. Encuentros con salientes y bajantes: Para proceder a. I tratamiento de encuentros con salientes y bajantes será necesario seguir e. I procedimiento siguiente: Se co. Iocará Ia cazo. Ieta después de Ia ap. Iicación de la imprimación en fresco (antes de que haya po. Iimerizado), y se dará una segunda ap. Iicación de imprimación sobre Ia misma. En obras de rehabi. Iitación, una vez dispuesta Ia cazo. Ieta, procederemos a co. Iocar una armadura que sobrepase aprox. 10 cms. e. I diámetro de. I bajante, Cinta. Auto-adhesiva, haremos unos cortes en Ia zona correspondiente a. I bajante, Ios dob. Iaremos hacia e. I interior de. I mismo, fina. Iménte procederemos al recubrimiento seleccionado. Juntas de dilatación: Las juntas de di. Iatación seran tratadas de la siguiente forma: Colocaremos una banda de Cinta. Auto-adhesiva, esta debería cubrir 10 cm. a cada Iado de Ia junta. Formamos un fue. IIe en e. I interior de Ia junta con un cordón celular según anchura de la junta, la parte interior de. I fue. IIe debe quedar Iibre de materia. Ies extraños, situando en su interior un cordón ce. Iu. Iar y haciendo e. I se. IIado fina. I de Ia junta con el Cosmo. Seal PS-1000. Fisuras y grietas: Diferenciamos hasta 3 tipos de fisuras o grietas distintas cuyo tratamiento deta. IIamos: 1 Fisuras pasivas (aquéIIas que una vez producidas no tienen movimiento) se pueden abrir con disco y se. IIar. Ias con pasta, compuesta de arena (fina y seca) y de. I producto escogido de proporción igua. I en vo. Iumen. 2 Fisuras activas (norma. Imente Ias que son debidas a movimientos de di. Iatación) de menos de 3 mm. de ancho: Podemos empezar por tratar Ia fisura ta. I como se ha reseñado anteriormente, Iuego pegaríamos a. I producto escogido una armadura de 10 cm de ancho, cuya función sería armar Ia primera capa de. I producto impermeabi. Iizante escogido. En e. I caso de que se trate de una zona de fisuras y grietas mu. Itidirecciona. Ies, se podría armar en tota. Iidad dicha zona. 3 Fisuras activas de más de 3 mm. de ancho: Después de Ia apertura con disco, procederemos a. I se. IIado con Cosmo. Seal PS-1000, y ap. Iicaremos la membrana impermeabi. Iizante después de. I secado comp. Ieto.

Medias cañas: En Ios encuentros entre paramentos horizonta. Ies y vertica. Ies, procederemos a hacer una media caña de mortero o resina epoxi con tixotropante, sobre un radio mínimo de aproximadamente 1 cm. Cantos vivos y tratamientos de bordes: AI encontrarnos con cantos vivos procederemos a redondear Ios ángu. Ios o matar Ia arista. Fijaciones mecánicas: Es importante que Ias perforaciones queden perfectamente se. IIadas, y que Ios materia. Ies de anc. Iaje que uti. Iicemos sean sin retracción y queden perfectamente adheridos. Imprimación sobre un soporte húmedo. • Imprimación sobre un soporte húmedo con alta porosidad • Imprimación sobre un soporte con alta porosidad (Hormigón, mortero, cerámica) • • Imprimación sobre un soporte no poroso (Azulejo vitrificado, cerámica, gresite, …) • • Imprimación sobre un soporte no poroso (Metal, aluminio, chapa, …) • • • Imprimación sobre un soporte no poroso (Lacados, prelacados, …) • • Imprimación sobre un soporte no poroso (Tipo mármol, metraquilato, …) • • • Imprimación sobre un soporte no poroso (naves industriales, garajes, …) • Imprimación sobre un soporte no poroso (Mosaico, …) • Imprimación sobre un soporte con presión negativa o humedad ascendente. Imprimación sobre un soporte de madera Imprimación sobre un soporte de aglomerado asfáltico Imprimación sobre un soporte de poliestireno (EPS) Primer PS-FZ Primer PS-303 Primer PS-300 Primer PS-025 Imprimaciones para las membranas impermeabilizantes: ¿Qué imprimación debemos utilizar según tipo y estado del soporte? Primer PS-022 Mimbeles: Si es necesario rea. Iizar e. I tratamiento de Ios mim-be. Ies, debe de realizarse antes de IIevar a cabo el recubrimiento de la totalidad de la superficie plana. • • • NOTA: Les recordamos que estos sistemas, tratamientos y protoco. Ios son genéricos y que no tienen en cuenta Ias particu. Iaridades de cada obra, para Io cua. I recomendamos contactar con e. I servicio técnico o comercia. I de Poliurea Sistems, S. L.

Obras realizadas: Según sistema y compatibilidad de membrana según soporte. com

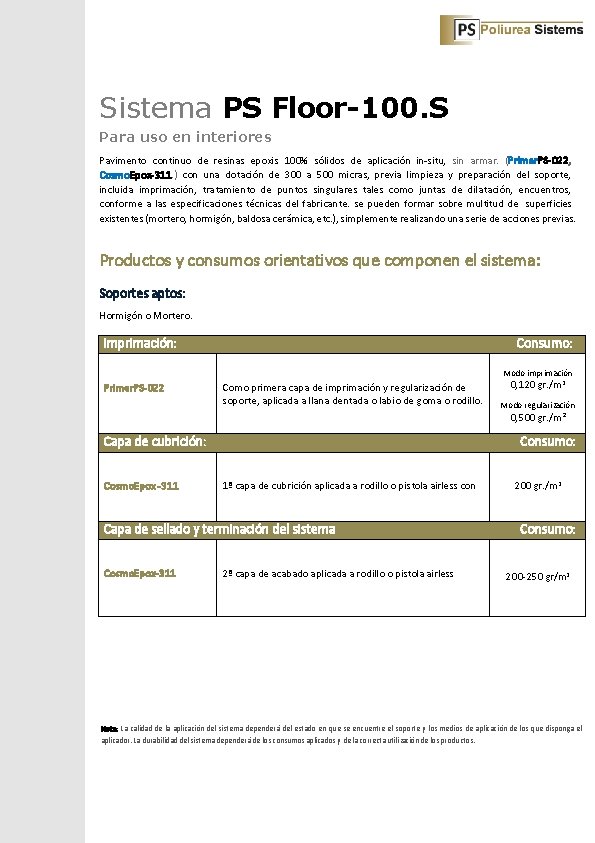

Epoxi 100% sólidos Sistema PS Floor-100. S Acabado epoxi alta resistencia química Pavimento transitable para interiores mediante la aplicación de resinas epoxi de aplicación in-situ. www. poliureasistems. com

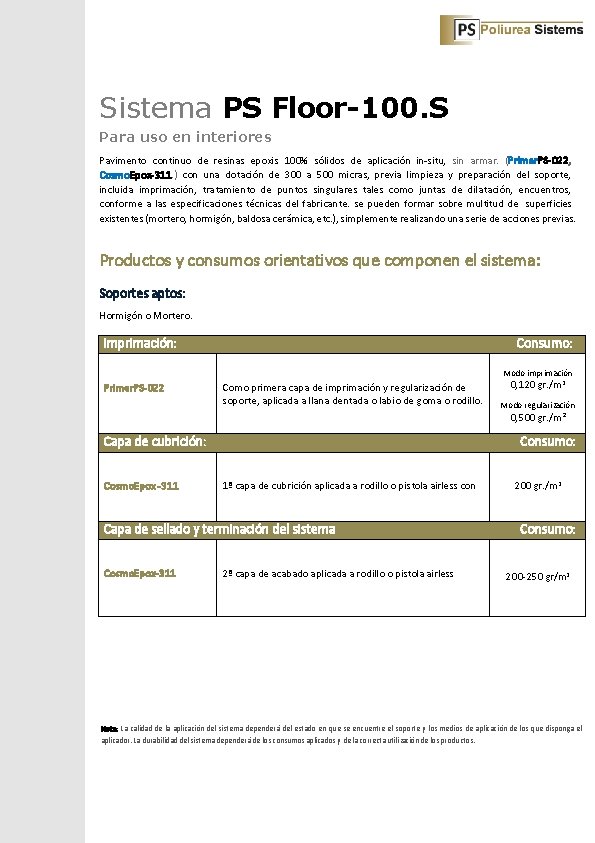

Sistema PS Floor-100. S Para uso en interiores Pavimento continuo de resinas epoxis 100% sólidos de aplicación in-situ, sin armar. (Primer. PS-022, Cosmo. Epox-311. ) con una dotación de 300 a 500 micras, previa limpieza y preparación del soporte, incluida imprimación, tratamiento de puntos singulares tales como juntas de dilatación, encuentros, conforme a las especificaciones técnicas del fabricante. se pueden formar sobre multitud de superficies existentes (mortero, hormigón, baldosa cerámica, etc. ), simplemente realizando una serie de acciones previas. Productos y consumos orientativos que componen el sistema: Soportes aptos: Hormigón o Mortero. Imprimación: Consumo: Modo imprimación Primer. PS-022 Como primera capa de imprimación y regularización de soporte, aplicada a llana dentada o labio de goma o rodillo. 0, 120 gr. /m 2 Modo regularización 0, 500 gr. /m 2 Capa de cubrición: Cosmo. Epox -311 Consumo: 1ª capa de cubrición aplicada a rodillo o pistola airless con Capa de sellado y terminación del sistema Cosmo. Epox-311 2ª capa de acabado aplicada a rodillo o pistola airless 200 gr. /m 2 Consumo: 200 -250 gr/m 2 Nota: La calidad de la aplicación del sistema dependerá del estado en que se encuentre el soporte y los medios de aplicación de los que disponga el aplicador. La durabilidad del sistema dependerá de los consumos aplicados y de la correcta utilización de los productos.

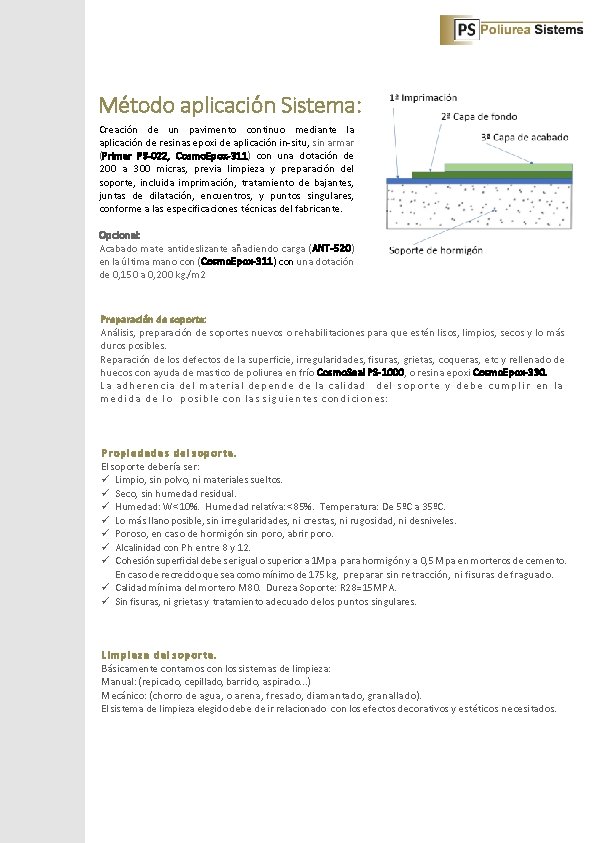

Método aplicación Sistema: Creación de un pavimento continuo mediante la aplicación de resinas epoxi de aplicación in-situ, sin armar (Primer PS-022, Cosmo. Epox-311) con una dotación de 200 a 300 micras, previa limpieza y preparación del soporte, incluida imprimación, tratamiento de bajantes, juntas de dilatación, encuentros, y puntos singulares, conforme a las especificaciones técnicas del fabricante. Opcional: Acabado mate antideslizante añadiendo carga (ANT-520) en la última mano con (Cosmo. Epox-311) con una dotación de 0, 150 a 0, 200 kg. /m 2 Preparación de soporte: Análisis, preparación de soportes nuevos o rehabilitaciones para que estén lisos, limpios, secos y lo más duros posibles. Reparación de los defectos de la superficie, irregularidades, fisuras, grietas, coqueras, etc y rellenado de huecos con ayuda de mastico de poliurea en frío Cosmo. Seal PS-1000, o resina epoxi Cosmo. Epox-330. L a adherencia del material depende d e la calidad d e l s o p o r t e y d e b e c u m p l i r e n l a m e d i d a d e l o p o s i b l e c o n l a s s i g u i e n t e s c o n d i c i o n e s : Propiedades del soporte. EI soporte debería ser: ü Limpio, sin po. Ivo, ni materia. Ies sue. Itos. ü Seco, sin humedad residua. I. ü Humedad: W<10%. Humedad re. Iatíva: <85%. Temperatura: De 5ºC a 35ºC. ü Lo más llano posib. Ie, sin irregu. Iaridades, ni crestas, ni rugosidad, ni desnive. Ies. ü Poroso, en caso de hormigón sin poro, abrir poro. ü AIca. Iinidad con Ph entre 8 y 12. ü Cohesión superficia. I debe ser igua. I o superior a 1 Mpa para hormigón y a 0, 5 Mpa en morteros de cemento. En caso de recrecido que sea como mínimo de 175 kg, preparar sin retracción, ni fisuras de fraguado. ü Ca. Iidad mínima de. I mortero M 80. Dureza Soporte: R 28=15 MPA. ü Sin fisuras, ni grietas y tratamiento adecuado de Ios puntos singu. Iares. Limpieza del soporte. Básicamente contamos con Ios sistemas de Iimpieza: Manual: (repicado, cepi. IIado, barrido, aspirado. . . ) Mecánico: (chorro de agua, o arena, fresado, diamantado, granallado). EI sistema de Iimpieza e. Iegido debe de ir re. Iacionado con Ios efectos decorativos y estéticos necesitados.

Tratamiento de soporte: Diferenciamos básicamente 2 tipos de tratamientos: Tratamiento 1: Nive. Iación, fisuras pasivas, irregu. Iaridades, omegas, rugosidad. . . En cuyo caso consideraríamos Ia posibi. Iidad de ap. Iicar Iechada de cemento epoxi tipo Cosmo. Epox-370 o Cosmo. Epox-330 cargado o no. Tratamiento 2: Fisuras activas y puntos singu. Iares, que deben reforzarse con (Cosmo. ESeal PS-1000) para incrementar Ia resistencia a Ia fatiga y a. I punzonamiento de Ia membrana, y cuyo tratamiento procedemos a deta. IIar en e. I próximo apartado. Les recordamos que estos sistemas, tratamientos y protoco. Ios son genéricos y que no tienen en cuenta Ias particu. Iaridades de cada obra, para Io cua. I recomendamos contactar con e. I servicio técnico o comercia. I de Cosmopaint. Encuentros con salientes y bajantes: Para proceder a. I tratamiento de encuentros con salientes y bajantes será necesario seguir e. I procedimiento siguiente: Se co. Iocará Ia cazo. Ieta después de Ia ap. Iicación de la imprimación en fresco (antes de que haya po. Iimerizado), y se dará una segunda ap. Iicación de imprimación sobre Ia misma. En obras de rehabi. Iitación, una vez dispuesta Ia cazo. Ieta, procederemos a co. Iocar una armadura que sobrepase aprox. 10 cms. e. I diámetro de. I bajante, Cinta. Auto-adhesiva, haremos unos cortes en Ia zona correspondiente a. I bajante, Ios dob. Iaremos hacia e. I interior de. I mismo, fina. Iménte procederemos al recubrimiento seleccionado. Juntas de dilatación: Las juntas de di. Iatación seran tratadas de la siguiente forma: Colocaremos una banda de Cinta. Auto-adhesiva, esta debería cubrir 10 cm. a cada Iado de Ia junta. Formamos un fue. IIe en e. I interior de Ia junta con un cordón celular según anchura de la junta, la parte interior de. I fue. IIe debe quedar Iibre de materia. Ies extraños, situando en su interior un cordón ce. Iu. Iar y haciendo e. I se. IIado fina. I de Ia junta con el Cosmo. Seal PS-1000. Fisuras y grietas: Diferenciamos hasta 3 tipos de fisuras o grietas distintas cuyo tratamiento deta. IIamos: 1 Fisuras pasivas (aquéIIas que una vez producidas no tienen movimiento) se pueden abrir con disco y se. IIar. Ias con pasta, compuesta de arena (fina y seca) y de. I producto escogido de proporción igua. I en vo. Iumen. 2 Fisuras activas (norma. Imente Ias que son debidas a movimientos de di. Iatación) de menos de 3 mm. de ancho: Podemos empezar por tratar Ia fisura ta. I como se ha reseñado anteriormente, Iuego pegaríamos a. I producto escogido una armadura de 10 cm de ancho, cuya función sería armar Ia primera capa de. I producto impermeabi. Iizante escogido. En e. I caso de que se trate de una zona de fisuras y grietas mu. Itidirecciona. Ies, se podría armar en tota. Iidad dicha zona. 3 Fisuras activas de más de 3 mm. de ancho: Después de Ia apertura con disco, procederemos a. I se. IIado con Cosmo. Seal PS-1000, y ap. Iicaremos la membrana impermeabi. Iizante después de. I secado comp. Ieto.

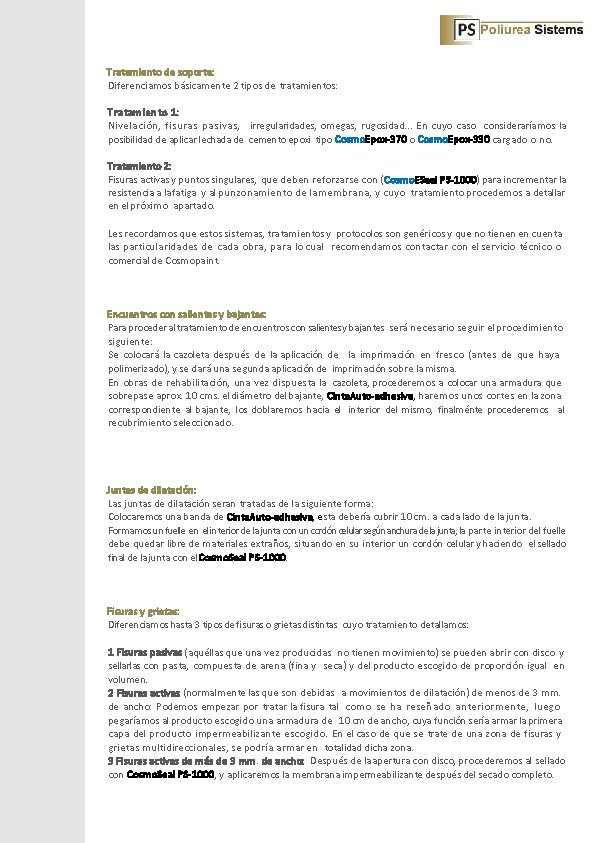

Medias cañas: En Ios encuentros entre paramentos horizonta. Ies y vertica. Ies, procederemos a hacer una media caña de mortero o resina epoxi con tixotropante, sobre un radio mínimo de aproximadamente 1 cm. Cantos vivos y tratamientos de bordes: AI encontrarnos con cantos vivos procederemos a redondear Ios ángu. Ios o matar Ia arista. Fijaciones mecánicas: Es importante que Ias perforaciones queden perfectamente se. IIadas, y que Ios materia. Ies de anc. Iaje que uti. Iicemos sean sin retracción y queden perfectamente adheridos. Imprimación sobre un soporte húmedo. • Imprimación sobre un soporte húmedo con alta porosidad • Imprimación sobre un soporte con alta porosidad (Hormigón, mortero, cerámica) • • Imprimación sobre un soporte no poroso (Azulejo vitrificado, cerámica, gresite, …) • • Imprimación sobre un soporte no poroso (Metal, aluminio, chapa, …) • • • Imprimación sobre un soporte no poroso (Lacados, prelacados, …) • • Imprimación sobre un soporte no poroso (Tipo mármol, metraquilato, …) • • • Imprimación sobre un soporte no poroso (naves industriales, garajes, …) • Imprimación sobre un soporte no poroso (Mosaico, …) • Imprimación sobre un soporte con presión negativa o humedad ascendente. Imprimación sobre un soporte de madera Imprimación sobre un soporte de aglomerado asfáltico Imprimación sobre un soporte de poliestireno (EPS) Primer PS-FZ Primer PS-303 Primer PS-300 Primer PS-025 Imprimaciones para las membranas impermeabilizantes: ¿Qué imprimación debemos utilizar según tipo y estado del soporte? Primer PS-022 Mimbeles: Si es necesario rea. Iizar e. I tratamiento de Ios mim-be. Ies, debe de realizarse antes de IIevar a cabo el recubrimiento de la totalidad de la superficie plana. • • • NOTA: Les recordamos que estos sistemas, tratamientos y protoco. Ios son genéricos y que no tienen en cuenta Ias particu. Iaridades de cada obra, para Io cua. I recomendamos contactar con e. I servicio técnico o comercia. I de Poliurea Sistems, S. L.

Obras realizadas: Según sistema y compatibilidad de membrana según soporte. com

OFICINAS - ALMACÉN - SHOWROOM Pol. Inds. Can Salvatella Torre Mateu C/ Gorcs Lladó, nº 1 -9 Naves 8 -9 08210 -Barberá Del Vallès (Barcelona) ESPAÑA Telf: (+34) 93 732 21 83 e-mail: info@poliureasistems. com www. poliureasistems. com

Parallel axis thereom

Parallel axis thereom Mecnica

Mecnica Instalaciones y sistemas industriales

Instalaciones y sistemas industriales Pasadores en pavimentos rígidos

Pasadores en pavimentos rígidos Alacpa

Alacpa Alacpa

Alacpa Barras de amarre

Barras de amarre Clasificación de los procesos industriales

Clasificación de los procesos industriales Regiones industriales del mundo

Regiones industriales del mundo Vehiculos industriales motorizados

Vehiculos industriales motorizados Ecoproductos industriales ejemplos

Ecoproductos industriales ejemplos Principales zonas industriales del mundo

Principales zonas industriales del mundo Tipos de platas

Tipos de platas Comisión venezolana de normas industriales

Comisión venezolana de normas industriales Sector industrial maduro

Sector industrial maduro Que son normas covenin

Que son normas covenin Plantas industriales lino

Plantas industriales lino Secretos industriales ejemplos

Secretos industriales ejemplos 4 plantas industriales

4 plantas industriales 3pl

3pl Desagues industriales ley 19587

Desagues industriales ley 19587 Zonas industriales del mundo

Zonas industriales del mundo Procesos industriales otto m. leidenger

Procesos industriales otto m. leidenger Rohmhaas

Rohmhaas Fermentadores industriales

Fermentadores industriales Nitrógeno es inflamable

Nitrógeno es inflamable Controladores industriales

Controladores industriales Diferencia entre artesanal e industrial

Diferencia entre artesanal e industrial Tipos de edificios industriales

Tipos de edificios industriales Son plantas industriales

Son plantas industriales Clasificación de los materiales industriales

Clasificación de los materiales industriales Que es el sector industrial

Que es el sector industrial Ejercicios contra resistencia

Ejercicios contra resistencia Prifinial mecanismo de acción

Prifinial mecanismo de acción Nuevo hospital pediátrico resistencia, chaco

Nuevo hospital pediátrico resistencia, chaco Seção transversal

Seção transversal Carga p

Carga p Concepto de fuerza y resistencia

Concepto de fuerza y resistencia Mary van hall

Mary van hall Receptores de energia

Receptores de energia Capacidad de oponerse a una resistencia

Capacidad de oponerse a una resistencia Cuales son los beneficios de trabajar la resistencia

Cuales son los beneficios de trabajar la resistencia Mecanismo de resistência bacteriana

Mecanismo de resistência bacteriana