Sistemas de Produo Enxuta Ricardo Oliveira Produo Enxuta

- Slides: 48

Sistemas de Produção Enxuta Ricardo Oliveira

Produção Enxuta O que é Sistema de Produção Enxuta? • Produção “Enxuta” ( do original em inglês, “lean”) é um termo cunhado no final dos anos 80 pelos pesquisadores do IMVP (International Motor Vehicle Program), um programa de pesquisas ligado ao MIT, para definir um sistema de produção mais eficiente, flexível, ágil e inovador do que a produção em massa; um sistema habilitado a enfrentar um mercado em constante mudança. 2 Ricardo Oliveira

Produção Enxuta Três Abordagens para a Explicação do Sucesso Japonês: • A abordagem cultural; • A abordagem centrada nas relações humanas; • A abordagem do ponto de vista do controle da produção. • Os autores ocidentais tendem a apresentar o modelo através do ponto de vista do controle da produção em detrimento dos fatores culturais e relações humanas. 3 Ricardo Oliveira

Produção Enxuta Mas afinal, existe mesmo um “Modelo” Japonês? • “pode-se falar de um modelo, ou trata-se simplesmente de um conjunto de técnicas e métodos? ” • A maioria acredita que o “modelo japones” apresenta-se como alternativa de organização industrial aos países ocidentais. 4 Ricardo Oliveira

Produção Enxuta Analisando o modelo do ponto de vista do controle da produção • Uma abordagem muito difundida: utilização do “fordismo” como contra-ponto. • Daí surgem definições tais como pré-fordismo, ultra-fordismo, pós-fordismo, neo-fordismo e outras tantas. • O tema ainda está cercado de muita polêmica. Existe uma grande distância separando-nos de uma interpretação e definição clara e única do sistema japonês. 5 Ricardo Oliveira

Produção Enxuta Modelo Japonês: Continuismo ou Inovação? • O modelo japonês não se contrapões ao princípio de produção em massa, mas sim, à necessidade de produzir em grandes lotes. • Esta idéia de continuidade é reforçada pelas inúmeras declarações de Ohno, reconhecendo que o Sistema Toyota de Produção foi constituído, inspirado em vários aspectos da organização das fábricas de Ford. 6 Ricardo Oliveira

Produção Enxuta A Ford como modelo para a Toyota • Ohno gosta de se apresentar como um continuador de Ford, indo além das aplicações redutoras que os herdeiros e sucessores de Ford teriam feito, os quais se apegaram muito mais à letra do que ao espírito das recomendações fordistas. 7 Ricardo Oliveira

Produção Enxuta Uma mudança fundamental • No Sistema Toyota de Produção, o princípio dos tempos alocados ou impostos, característica da escola Taylorista, é substituído por tarefas múltiplas em padrões de tempo e trabalho flexíveis, definindo o que se pode chamar de princípio do trabalho em tempos partilhados. • Esta deve ser considerada como uma mudança de tremendo impacto sobre a teoria de gestão da produção, muito embora os estudos de tempos e movimentos estejam mais presentes do que nunca. 8 Ricardo Oliveira

Produção Enxuta O Modelo Japonês: Um Modelo Híbrido? • Cresce o número de adeptos da definição do sistema de gerenciamento japonês como um modelo “híbrido”, que alia algumas das velhas práticas fordistas (estudo de tempos e movimentos, linhas de montagem, . . . ) a novas técnicas (JIT, autonomação, Kanban, . . . ) genuinamente japonesas. 9 Ricardo Oliveira

Produção Enxuta Sistema Toyota de Produção Um novo marco na organização da produção • O sucesso do sistema de produção em massa Fordista inspirou diversas iniciativas em todo o mundo. • A Toyota Motor Company tentou, sem sucesso, por vários anos desde a sua fundação em 1937, reproduzir a organização e os resultados obtidos nas linhas de produção da Ford. 10 Ricardo Oliveira

Produção Enxuta Alguns Obstáculos Enfrentados • • Interferência governamental; • Disputas trabalhistas (demissões em massa e greves); • Leis trabalhistas introduzidas pela ocupação americana; • A economia japonesa, devastada pela guerra, estava ávida por capitais e trocas comerciais. A compra de tecnologia de produção ocidental era quase impossível. • Ameaça de entrada dos grandes fabricantes mundiais no mercado japonês e dificuldade de exportações japonesas. Discreto mercado doméstico (produção de 25 mil veículos em 1949 – 1008 carros de passeio); 11 Ricardo Oliveira

Produção Enxuta A Motivação da Toyota • A motivação da Toyota: Alcançar a América em 3 anos (Kiichiro Toyoda, 1945). • Nesta época, a produtividade dos trabalhadores na fábricas americanas era muitas vezes superior a produtividade japonesa (aprox. 10 x). • A diferença só poderia ser explicada pelas perdas do sistema de produção japonês. • Deu-se início a um sistemático processo de perseguição às perdas. 12 Ricardo Oliveira

Produção Enxuta O sistema de Produção Enxuta • Um robusto sistema de gerenciamentoda produção, benchmark para operações industriais no mundo inteiro. • Resultado de um profundo estudo dos sistemas de produção que retomou as idéias de Taylor e dos Gilbreths sobre tempos e movimentos e os conceitos de Ford. 13 Ricardo Oliveira

Produção Enxuta A Essência da Produção • É um poderoso sistema de gerenciamento da produção cujo objetivo é o aumento do lucro através da redução dos custos. Este objetivo, por sua vez, só pode ser alcançado através da identificação e eliminação das perdas, isto é, atividades que não agregam valor ao produto. • Perdas: São atividades completamente desnecessárias que geram custo, não agregam valor e que, portanto, devem ser imediatamente eliminadas. 14 Ricardo Oliveira

Produção Enxuta As Sete Perdas Fundamentais 1. Perdas por superprodução (quantidade e antecipada); 2. Perdas por espera; 3. Perdas por transporte; 4. Perdas no próprio processamento; 5. Perdas por estoque; 6. Perdas por movimentação; 7. Perdas por fabricação de produtos defeituosos. 15 Ricardo Oliveira

Características dos sistemas de produção enxuta: just-in-time · Método de puxar o fluxo de materiais · Qualidade alta e consistente · Lotes de pequeno tamanho · Cargas uniformes das estações de trabalho · Componentes padronizados e métodos · · · de trabalho Relações próximas com os fornecedores Força de trabalho flexível Fluxos em linha Produção automatizada Manutenção preventiva Ricardo Oliveira

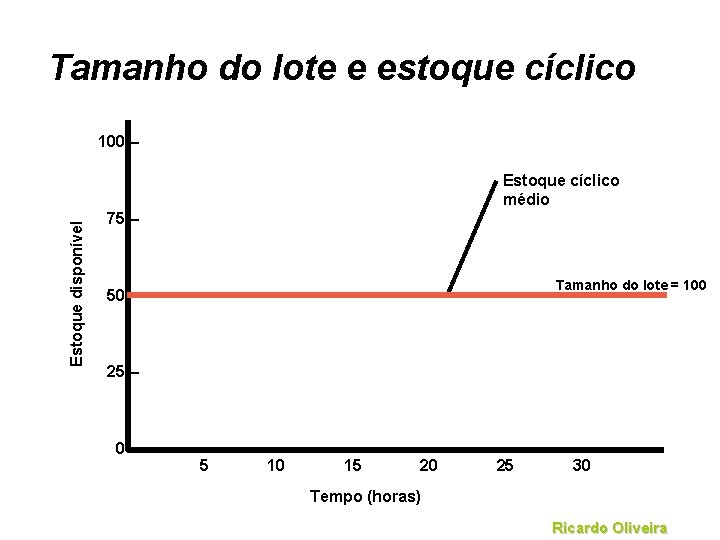

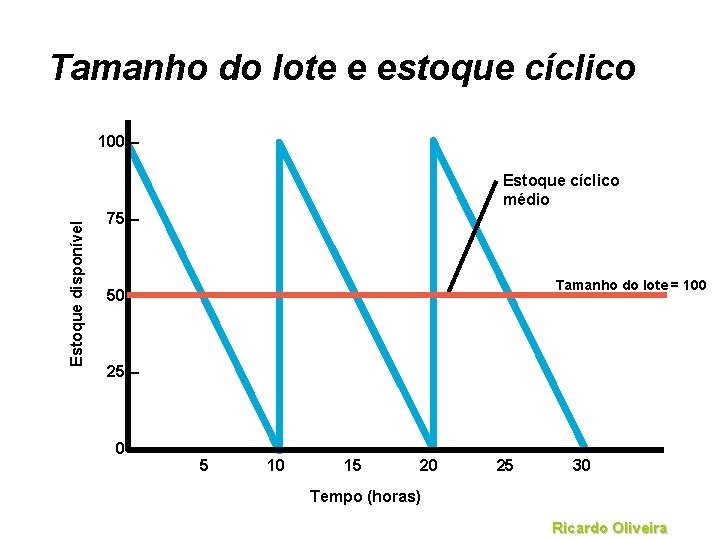

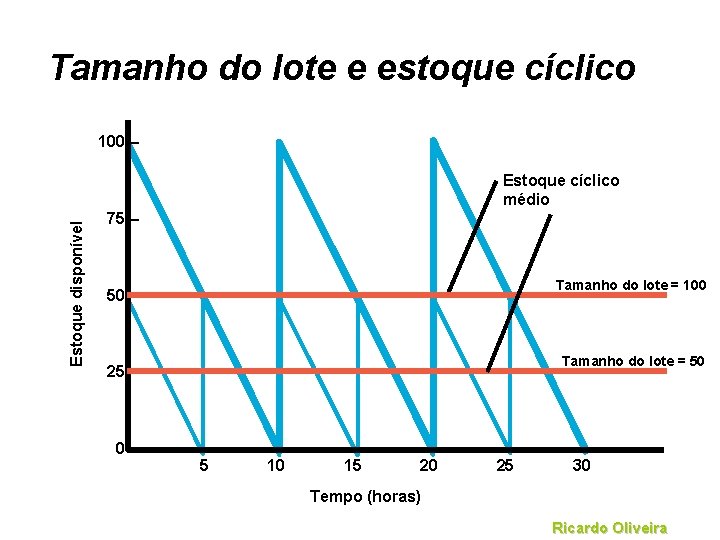

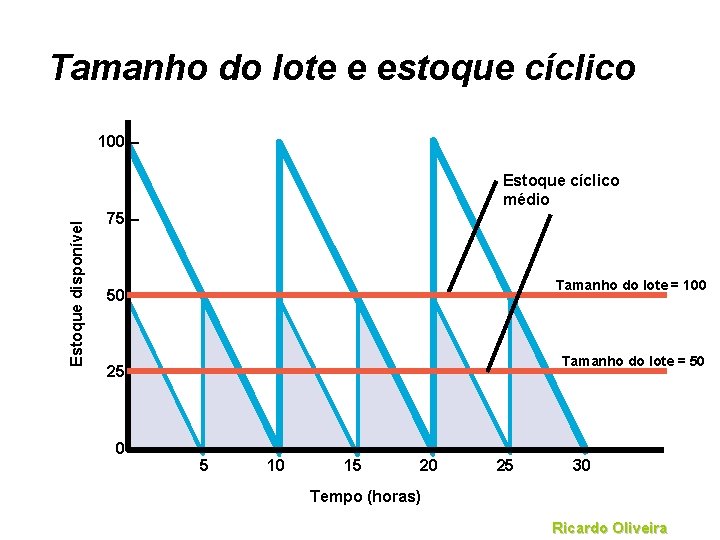

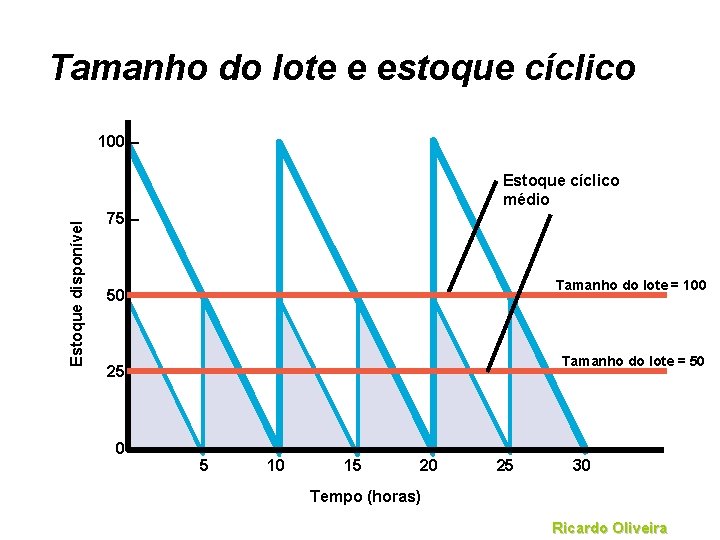

Tamanho do lote e estoque cíclico Ricardo Oliveira

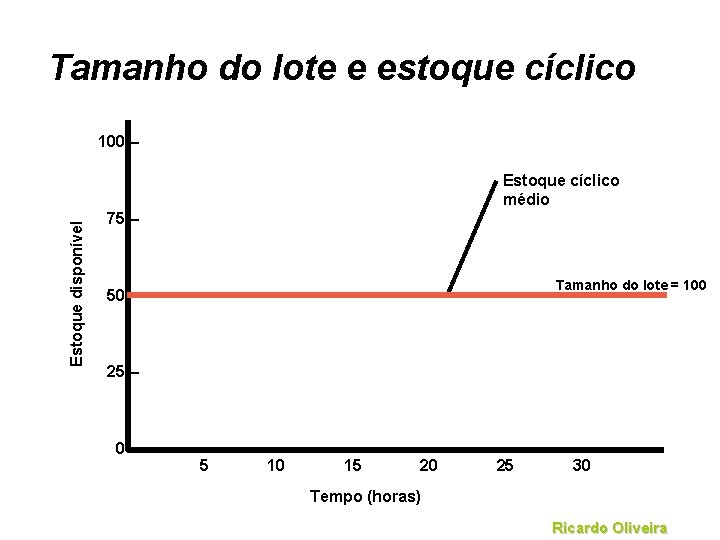

Tamanho do lote e estoque cíclico 100 – Estoque disponível Estoque cíclico médio 75 – Tamanho do lote = 100 50 – 25 – 0– 5 10 15 20 25 30 Tempo (horas) Ricardo Oliveira

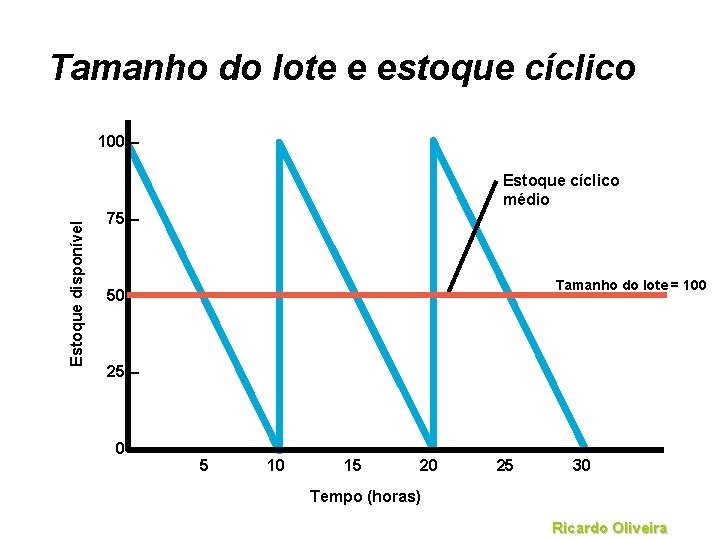

Tamanho do lote e estoque cíclico 100 – Estoque disponível Estoque cíclico médio 75 – Tamanho do lote = 100 50 – 25 – 0– 5 10 15 20 25 30 Tempo (horas) Ricardo Oliveira

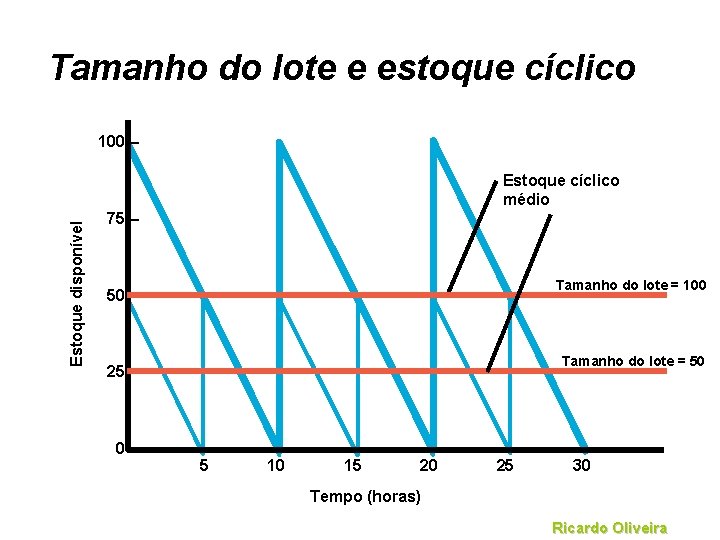

Tamanho do lote e estoque cíclico 100 – Estoque disponível Estoque cíclico médio 75 – Tamanho do lote = 100 50 – Tamanho do lote = 50 25 – 0– 5 10 15 20 25 30 Tempo (horas) Ricardo Oliveira

Tamanho do lote e estoque cíclico 100 – Estoque disponível Estoque cíclico médio 75 – Tamanho do lote = 100 50 – Tamanho do lote = 50 25 – 0– 5 10 15 20 25 30 Tempo (horas) Ricardo Oliveira

Tamanho do lote e estoque cíclico 100 – Estoque disponível Estoque cíclico médio 75 – Tamanho do lote = 100 50 – Tamanho do lote = 50 25 – 0– 5 10 15 20 25 30 Tempo (horas) Ricardo Oliveira

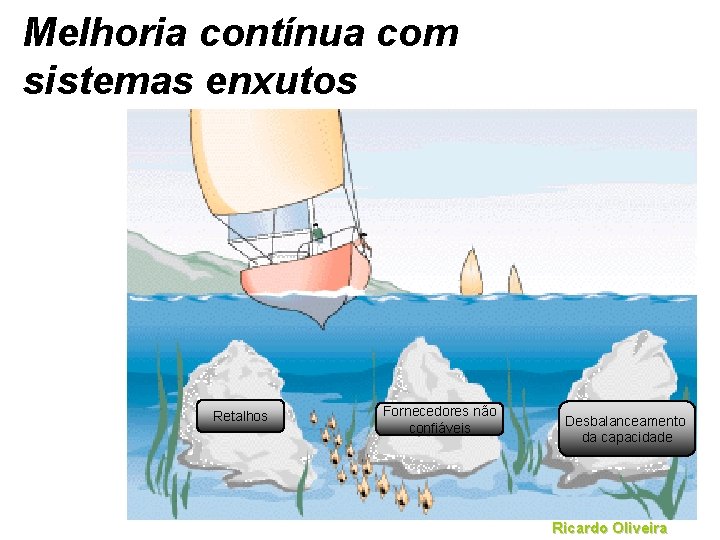

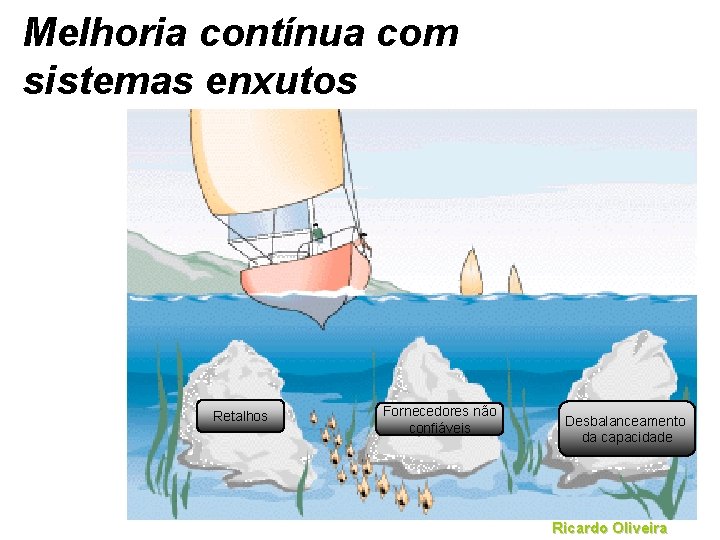

Melhoria contínua com sistemas enxutos Retalhos Fornecedores não confiáveis Desbalanceamento da capacidade Ricardo Oliveira

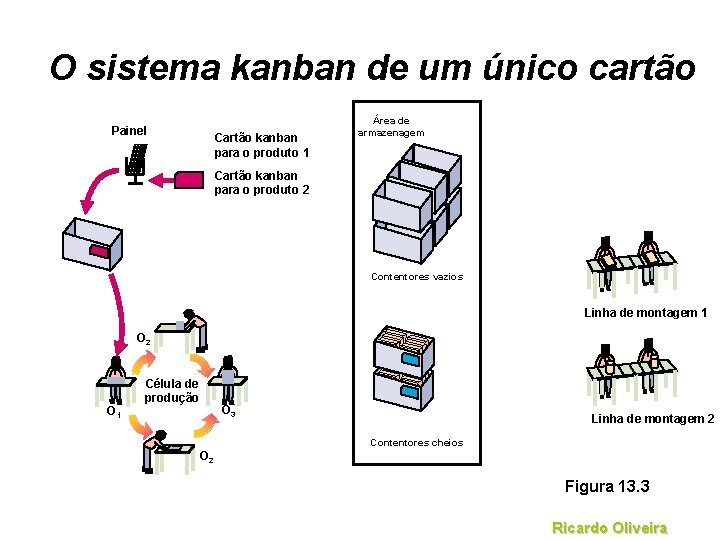

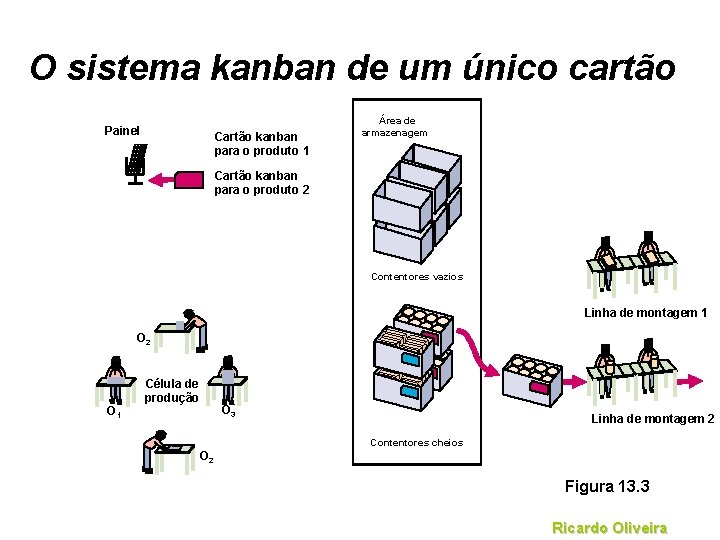

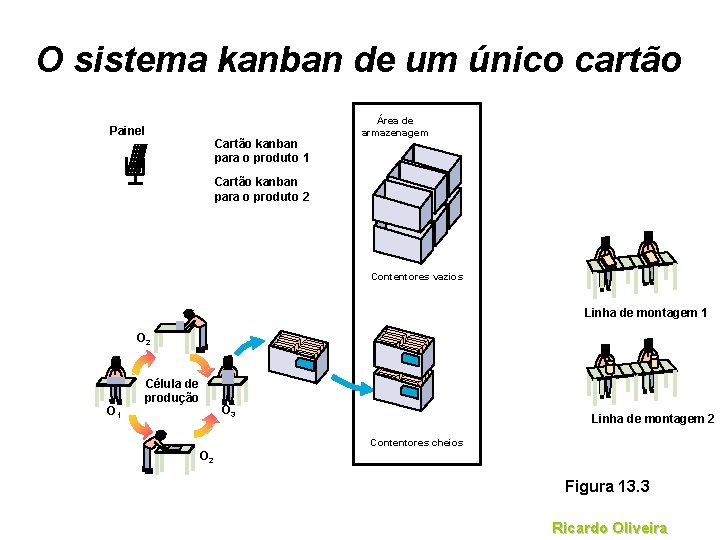

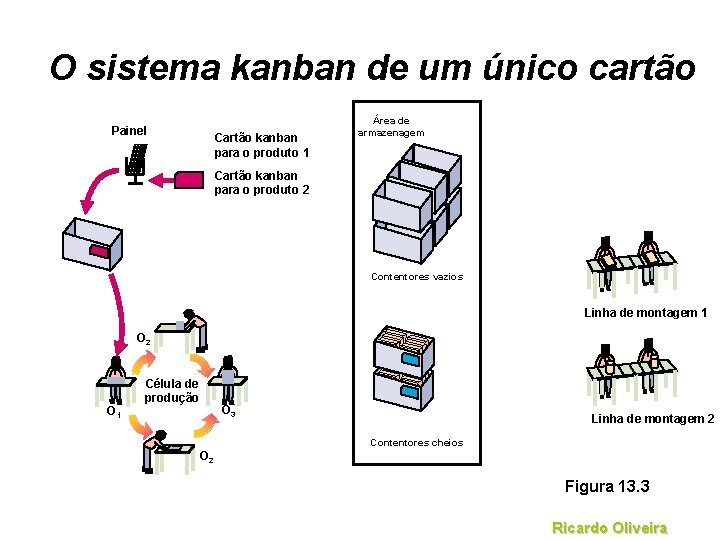

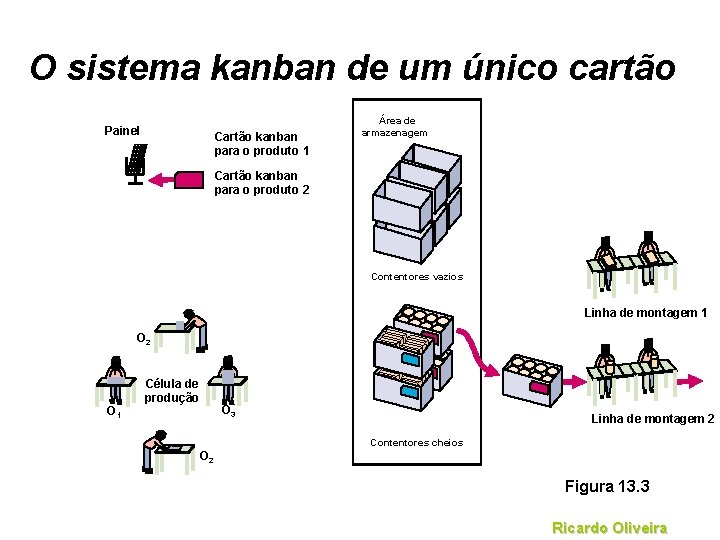

O sistema kanban de um único cartão Ricardo Oliveira

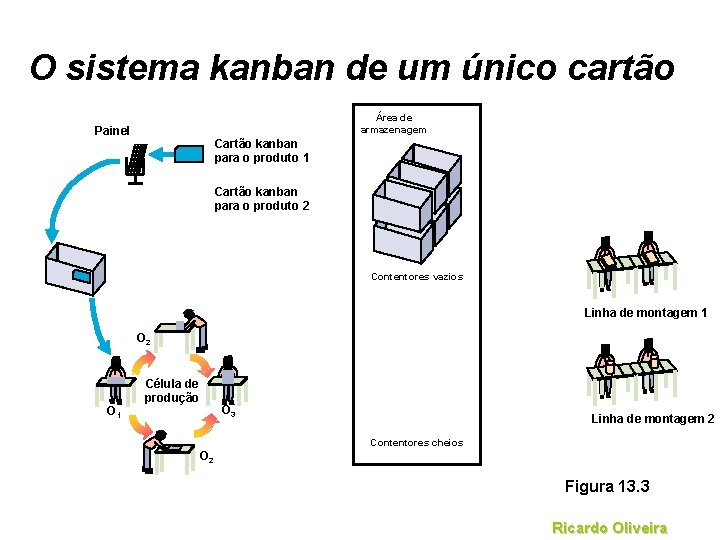

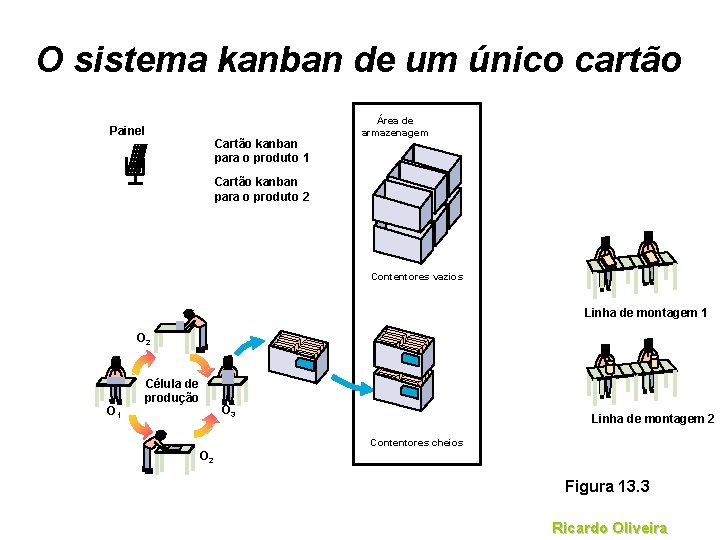

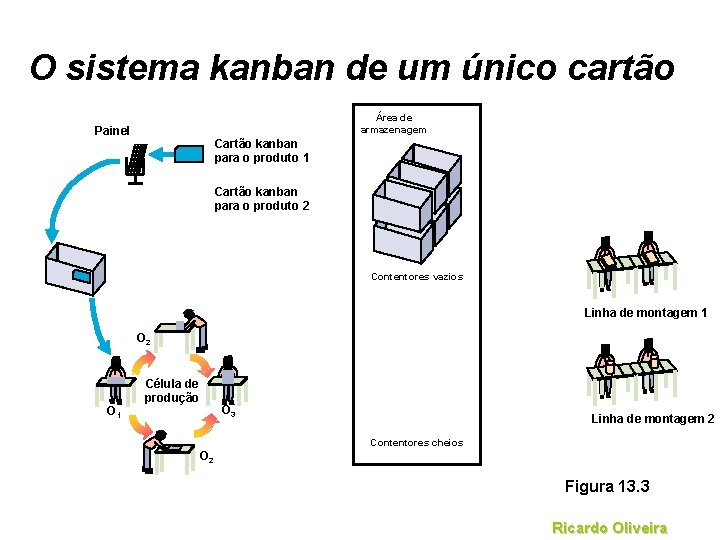

O sistema kanban de um único cartão Área de armazenagem Painel Cartão kanban para o produto 1 Cartão kanban para o produto 2 Contentores vazios Linha de montagem 1 O 2 O 1 Célula de produção O 3 Linha de montagem 2 Contentores cheios O 2 Figura 13. 3 Ricardo Oliveira

O sistema kanban de um único cartão Área de armazenagem Painel Cartão kanban para o produto 1 Cartão kanban para o produto 2 Contentores vazios Linha de montagem 1 O 2 O 1 Célula de produção O 3 Linha de montagem 2 Contentores cheios O 2 Figura 13. 3 Ricardo Oliveira

O sistema kanban de um único cartão Painel Cartão kanban para o produto 1 Área de armazenagem Cartão kanban para o produto 2 Contentores vazios Linha de montagem 1 O 2 O 1 Célula de produção O 3 Linha de montagem 2 Contentores cheios O 2 Figura 13. 3 Ricardo Oliveira

O sistema kanban de um único cartão Painel Cartão kanban para o produto 1 Área de armazenagem Cartão kanban para o produto 2 Contentores vazios Linha de montagem 1 O 2 O 1 Célula de produção O 3 Linha de montagem 2 Contentores cheios O 2 Figura 13. 3 Ricardo Oliveira

O sistema kanban de um único cartão Painel Cartão kanban para o produto 1 Área de armazenagem Cartão kanban para o produto 2 Contentores vazios Linha de montagem 1 O 2 O 1 Célula de produção O 3 Linha de montagem 2 Contentores cheios O 2 Figura 13. 3 Ricardo Oliveira

O sistema kanban de único cartão Painel Cartão kanban para o produto 1 Cartão kanban para o produto 2 Área de armazenagem Contentores vazios Linha de montagem 1 O 2 O 1 Célula de produção O 3 Linha de montagem 2 Contentores cheios O 2 Figura 13. 3 Ricardo Oliveira

O sistema kanban de um único cartão Painel Cartão kanban para o produto 1 Área de armazenagem Cartão kanban para o produto 2 Contentores vazios Linha de montagem 1 O 2 O 1 Célula de produção O 3 Linha de montagem 2 Contentores cheios O 2 Figura 13. 3 Ricardo Oliveira

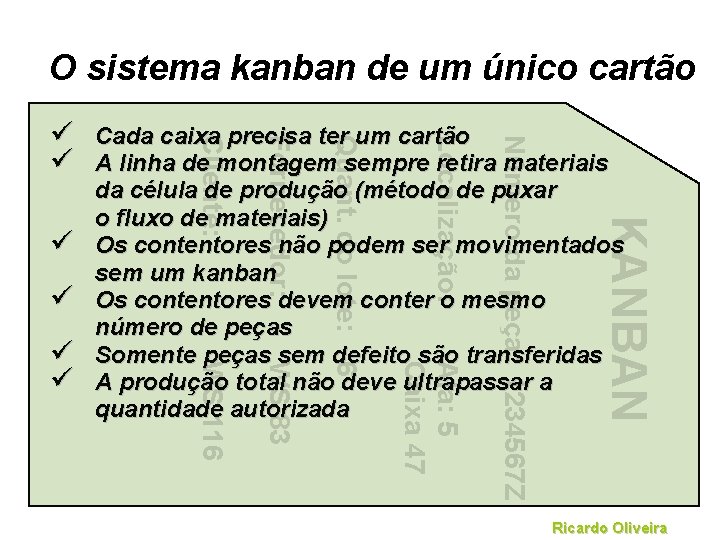

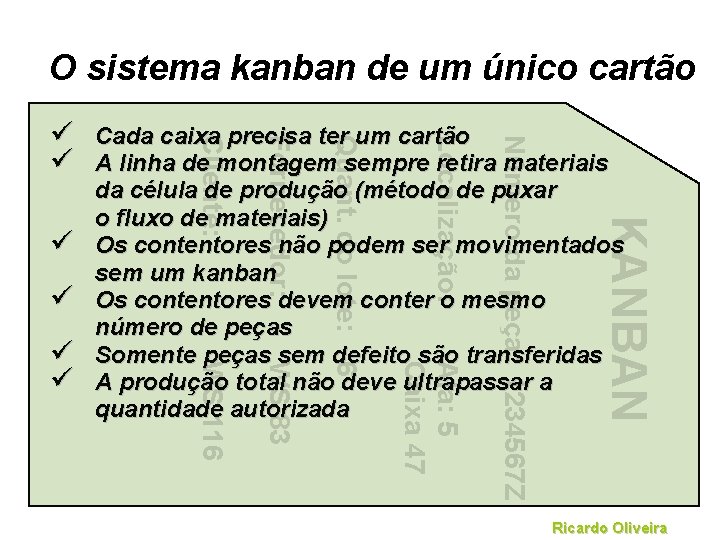

O sistema kanban de um único cartão Ala: 5 Caixa 47 KANBAN Localização: 6 Número da peça: 1234567 Z Quant. do lote: WS 83 ü ü Fornecedor: ü WS 116 ü Cada caixa precisa ter um cartão A linha de montagem sempre retira materiais da célula de produção (método de puxar o fluxo de materiais) Os contentores não podem ser movimentados sem um kanban Os contentores devem conter o mesmo número de peças Somente peças sem defeito são transferidas A produção total não deve ultrapassar a quantidade autorizada Cliente: ü ü Ricardo Oliveira

Sistemas de produção enxuta em serviços · · · · · Alta qualidade consistente Nível de ocupação uniforme das instalações Métodos de trabalho padronizados Relações próximas com os fornecedores Equipe de trabalho flexível Automação Manutenção preventiva Método de puxar o fluxo de materiais Fluxos em linha Ricardo Oliveira

Vantagens operacionais · · · · · Reduzem a necessidade de espaço Diminuem o investimento em estoques Reduzem os prazos de entrega Aumentam a produtividade da mão-de-obra Aumentam a utilização do equipamento Reduzem a papelada e requerem sistemas de planejamento simples Determinam prioridades válidas para a programação Participação da equipe de trabalho Aumentam a qualidade do produto Ricardo Oliveira

Questões de implementação • Considerações organizacionais – – – Custos humanos dos sistemas JIT Cooperação e confiança Sistemas de remuneração e classificação de cargos • Considerações sobre o processo • Estoque e programação – – Preparações de máquinas Compras e logísticas 35 Ricardo Oliveira

ZERO DEFEITO Enfermeira, verifica na receita se o paciente vai se operar de vesícula ou mudança de sexo!!!? ? Índice de falhas nas turbinas de aviões: 1/100. 000 h Estamos completando o número de horas hoje. Vai viajar? ? ? 36 Ricardo Oliveira

Zero Defeito • Inspeção • Controle estatístico da qualidade • Garantia da qualidade • Gestão estratégica da qualidade 37 Ricardo Oliveira

Zero Defeito ABORDAGEM SEM PRECISÃO • Detectar problemas • Ações corretivas • Níveis aceitáveis de qualidade • Não significa que o cliente irá receber aquilo que foi pedido 38 Ricardo Oliveira

Zero Defeito ABORDAGEM COM PRECISÃO • Ênfase no processo • Ações preventivas • Coerência com os requisitos estabelecidos • Significa que o cliente irá receber aquilo que foi pedido 39 Ricardo Oliveira

Zero Defeito Gestão Estratégica da Qualidade – Conceitos Chaves • A definição das exigências • A conformidade às exigências • O Zero defeito - ZD • A prevenção • Custo da não conformidade 40 Ricardo Oliveira

Zero Defeito ZD – O que é? • Padrão de desempenho. • Fazer certo da primeira vez. • Evitar os defeitos ao invés de encontrá-los e corrigi-los. • No Japão é usado como uma ferramenta motivacional, o que contraria a definição do Crosby. 41 Ricardo Oliveira

Zero Defeito ZD - Implantação Verticalizada de cima para baixo ZD – Requisitos para implantação • Envolvimento de todos os funcionários incluindo os gerentes. • Planejamento da implantação. 42 Ricardo Oliveira

Zero Defeito ZD – Planejamento da Implantação Estabelecer como atingir de maneira permanente e progressiva o aperfeiçoamento do Processo de redução de Defeitos até atingir o ZD. Equipe ZD: • programa ZD: participação dos executivos Participação dos funcionários • Lançamento do Programa ZD 43 Ricardo Oliveira

Zero Defeito ZD – Planejamento da Implantação Programação ZD • Garantia da participação ativa dos gerentes; • Especificação das funções que serão cumpridas; • Determinação e garantia dos recursos; • Estabelecimento de política de reconhecimento Valorização da melhoria do desempenho; 44 Ricardo Oliveira

Zero Defeito ZD – Planejamento da Implantação Programação ZD • Identificar o “programa causa de erro” e planejar a sua execução; • Definição do método de lançamento do Programa de acordo com ambiente cultural da organização; • Explicações do Conceito e do Programa ZD à Supervisão para posterior treinamento dos demais funcionários; 45 Ricardo Oliveira

Zero Defeito ZD – Planejamento da Implantação Lançamento do Programação ZD – Dia ZD Objetivo: Que todos que compõem a organização sintam-se esclarecidos e comprometidos com o Programa ZD. • Escolher e ensaiar aqueles que participarão; • Escolher local, horário e natureza do evento; • Garantir a estrutura necessária para o sucesso do evento. 46 Ricardo Oliveira

Zero Defeito ZD – Aspectos Motivadores para Implantação. • Redução de custos (retrabalho); • Aumento da Auto-Estima; • Melhoria da Imagem da Empresa; • Diferencial Competitivo. 47 Ricardo Oliveira

Zero Defeito ZD – Correção das Causas dos Defeitos. • Falta de conhecimento; • Falta de atenção; PANE EM PLENO VÔO !!!!!!! Alguém aqui sabe jogar o simulador de vôo da Microsoft? ? ? 48 Ricardo Oliveira

Produo pamplona

Produo pamplona Sued cristina campos oliveira

Sued cristina campos oliveira Ponte octavio frias de oliveira projeto

Ponte octavio frias de oliveira projeto Anjolina

Anjolina Equação de shockley

Equação de shockley Ana carolina oliveira

Ana carolina oliveira Jitka de oliveira manuelová

Jitka de oliveira manuelová Enzo de oliveira moreira

Enzo de oliveira moreira Oliveira

Oliveira Anjolina grisi de oliveira

Anjolina grisi de oliveira Vini oliveira

Vini oliveira Grafo completo

Grafo completo Anjolina

Anjolina Jenni oliveira

Jenni oliveira Alberto de oliveira parnasianismo

Alberto de oliveira parnasianismo Martifer benavente

Martifer benavente Roberto imbuzeiro oliveira

Roberto imbuzeiro oliveira Posiçao relativa

Posiçao relativa After warhol flowers

After warhol flowers Lucas valente de oliveira

Lucas valente de oliveira Raquel oliveira prates

Raquel oliveira prates Sued cristina campos oliveira

Sued cristina campos oliveira Isossistas

Isossistas Discreta

Discreta Anjolina grisi de oliveira

Anjolina grisi de oliveira Anjolina

Anjolina Anjolina grisi de oliveira

Anjolina grisi de oliveira Alberto de oliveira parnasianismo

Alberto de oliveira parnasianismo Fabio luiz de oliveira

Fabio luiz de oliveira Grafo

Grafo Wallpapergate

Wallpapergate Anjolina grisi de oliveira

Anjolina grisi de oliveira Karina oliveira pelada

Karina oliveira pelada Neoinstitucionalismo

Neoinstitucionalismo Sued cristina campos oliveira

Sued cristina campos oliveira Igor carboni oliveira

Igor carboni oliveira Grafo conexo

Grafo conexo Dexedor

Dexedor Fernando oliveira martins

Fernando oliveira martins Anjolina

Anjolina Cícero chaves de oliveira paula,

Cícero chaves de oliveira paula, Rodrigo azevedo de oliveira

Rodrigo azevedo de oliveira Roberto imbuzeiro oliveira

Roberto imbuzeiro oliveira Manoel de oliveira paiva

Manoel de oliveira paiva Reticulado

Reticulado Pedro henrique casagrande oliveira

Pedro henrique casagrande oliveira Nao tenhas nada nas maos

Nao tenhas nada nas maos Ricardo garca

Ricardo garca M.i. ricardo garibay jimenez

M.i. ricardo garibay jimenez