SISTEM KONTROL INSDUSTRI INDUSTRIAL CONTROL SYSTEM MATA KULIAH

- Slides: 18

SISTEM KONTROL INSDUSTRI (INDUSTRIAL CONTROL SYSTEM) MATA KULIAH INDUSTRIAL AUTOMASI PROYEK TEKNIK INDUSTRI FAKULTAS TEKNIK UNIVERSITAS MEDAN AREA Sirmas Munte, ST, MT

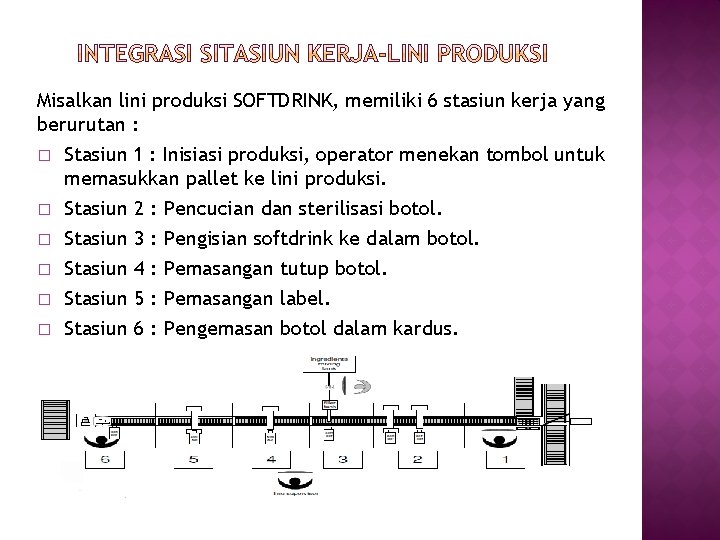

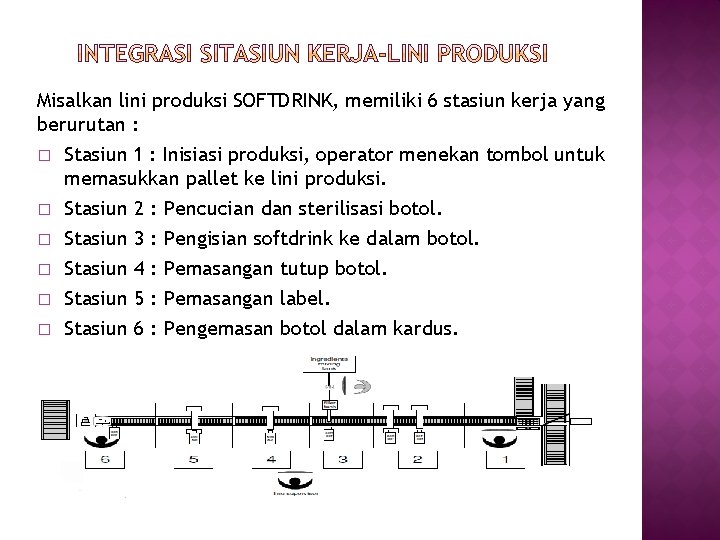

Misalkan lini produksi SOFTDRINK, memiliki 6 stasiun kerja yang berurutan : � � � Stasiun 1 : Inisiasi produksi, operator menekan tombol untuk memasukkan pallet ke lini produksi. Stasiun 2 : Pencucian dan sterilisasi botol. Stasiun 3 : Pengisian softdrink ke dalam botol. Stasiun 4 : Pemasangan tutup botol. Stasiun 5 : Pemasangan label. Stasiun 6 : Pengemasan botol dalam kardus.

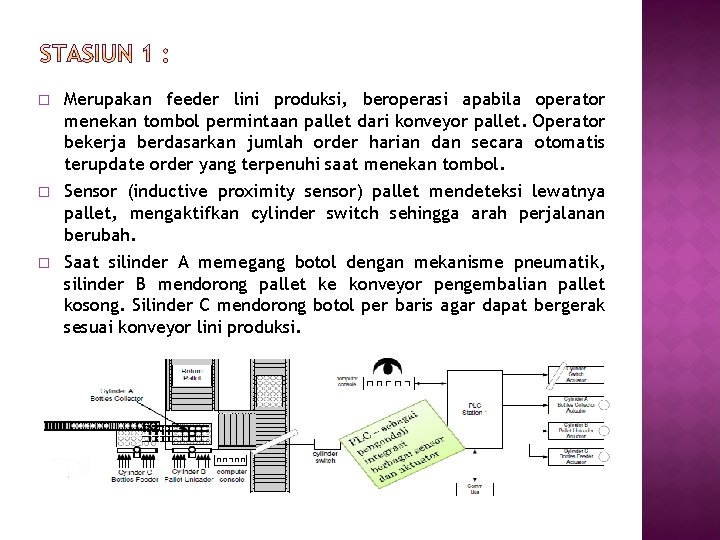

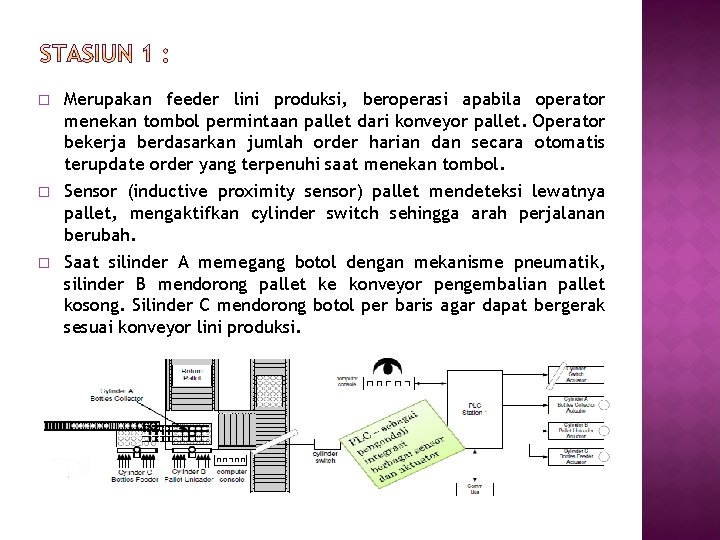

� Merupakan feeder lini produksi, beroperasi apabila operator menekan tombol permintaan pallet dari konveyor pallet. Operator bekerja berdasarkan jumlah order harian dan secara otomatis terupdate order yang terpenuhi saat menekan tombol. � Sensor (inductive proximity sensor) pallet mendeteksi lewatnya pallet, mengaktifkan cylinder switch sehingga arah perjalanan berubah. � Saat silinder A memegang botol dengan mekanisme pneumatik, silinder B mendorong pallet ke konveyor pengembalian pallet kosong. Silinder C mendorong botol per baris agar dapat bergerak sesuai konveyor lini produksi.

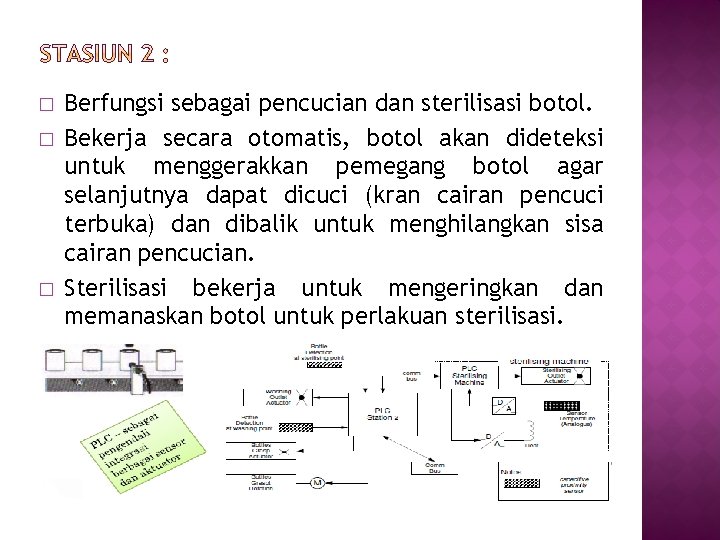

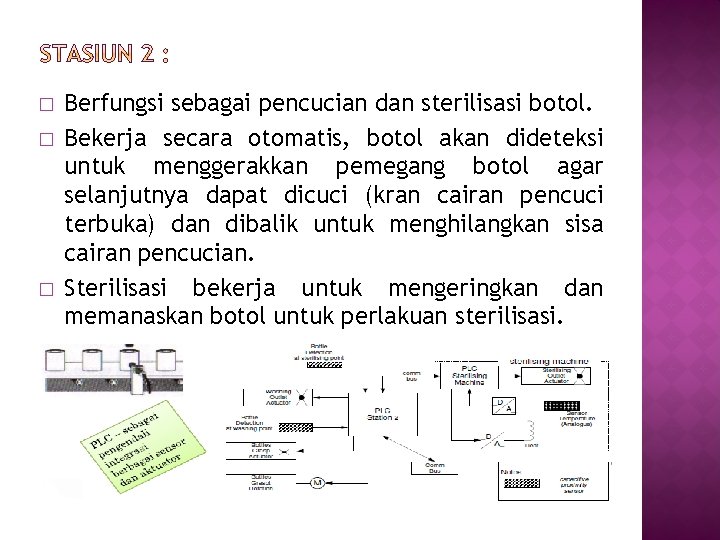

� � � Berfungsi sebagai pencucian dan sterilisasi botol. Bekerja secara otomatis, botol akan dideteksi untuk menggerakkan pemegang botol agar selanjutnya dapat dicuci (kran cairan pencuci terbuka) dan dibalik untuk menghilangkan sisa cairan pencucian. Sterilisasi bekerja untuk mengeringkan dan memanaskan botol untuk perlakuan sterilisasi.

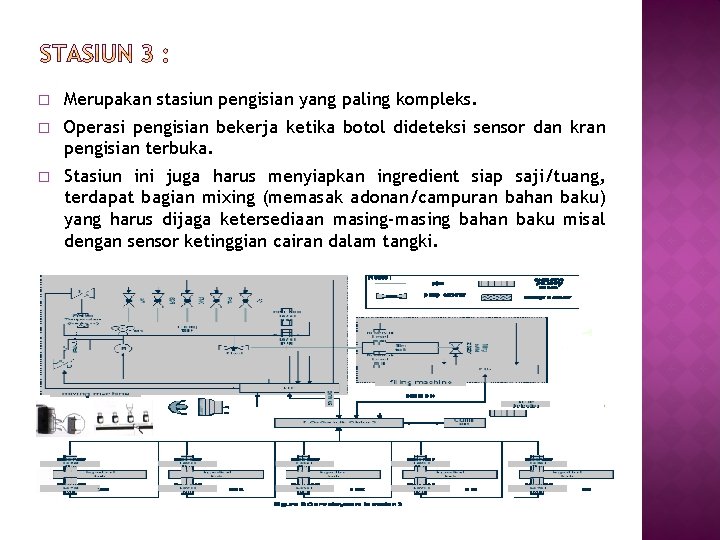

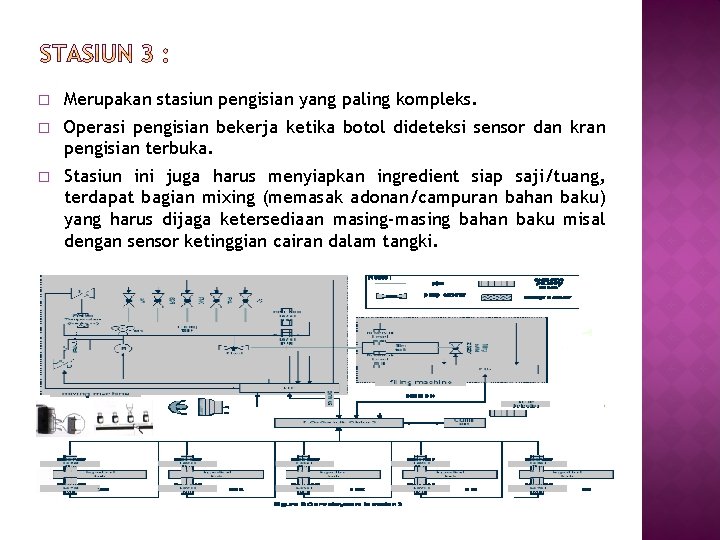

� Merupakan stasiun pengisian yang paling kompleks. � Operasi pengisian bekerja ketika botol dideteksi sensor dan kran pengisian terbuka. � Stasiun ini juga harus menyiapkan ingredient siap saji/tuang, terdapat bagian mixing (memasak adonan/campuran bahan baku) yang harus dijaga ketersediaan masing-masing bahan baku misal dengan sensor ketinggian cairan dalam tangki.

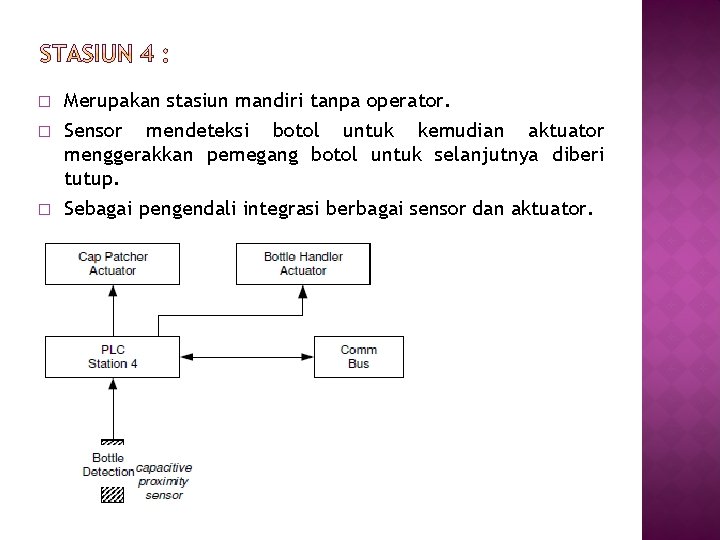

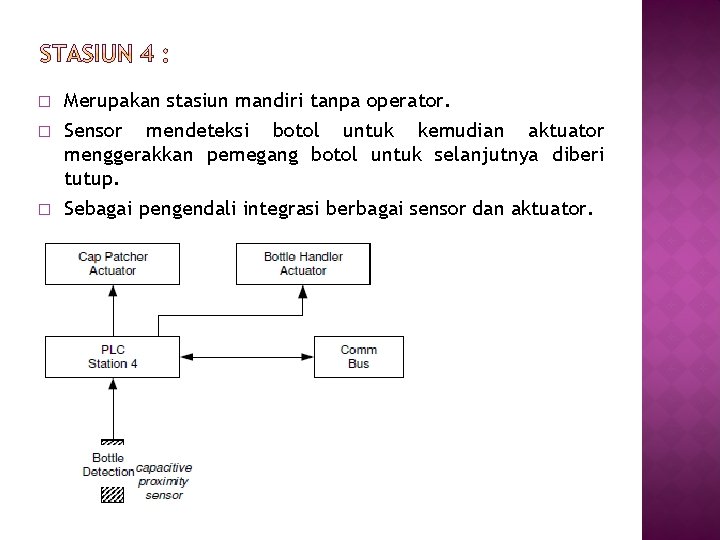

� � � Merupakan stasiun mandiri tanpa operator. Sensor mendeteksi botol untuk kemudian aktuator menggerakkan pemegang botol untuk selanjutnya diberi tutup. Sebagai pengendali integrasi berbagai sensor dan aktuator.

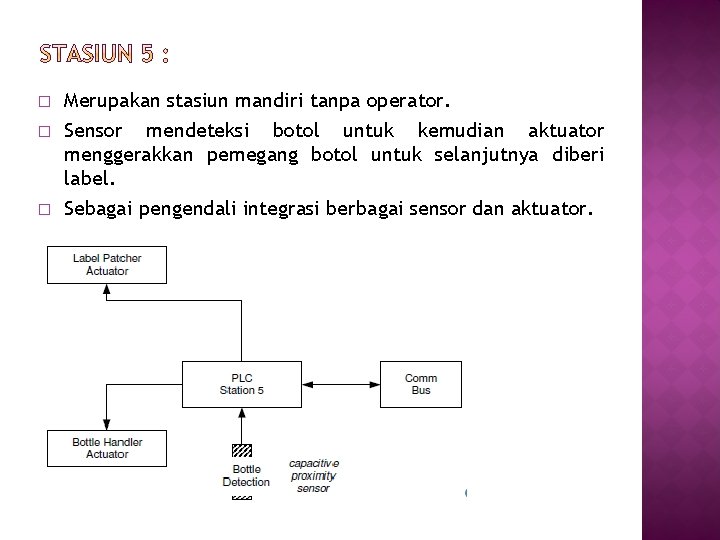

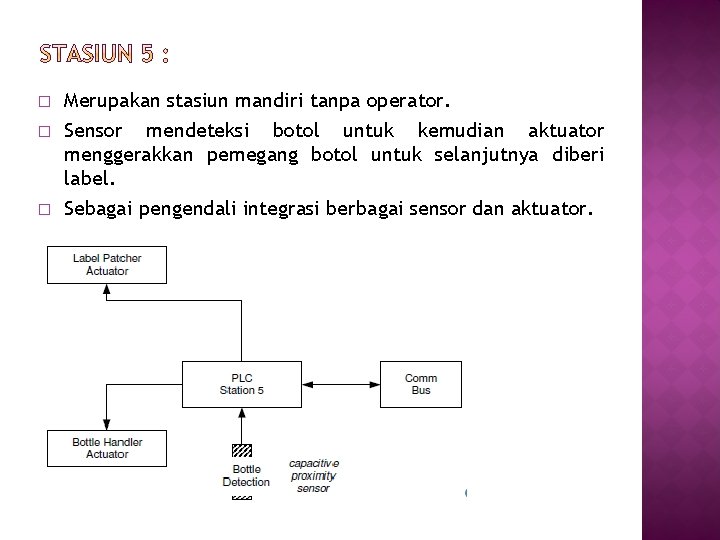

� � � Merupakan stasiun mandiri tanpa operator. Sensor mendeteksi botol untuk kemudian aktuator menggerakkan pemegang botol untuk selanjutnya diberi label. Sebagai pengendali integrasi berbagai sensor dan aktuator.

� Merupakan mekanisme otomatis pengepakan dengan menggunakan kardus. � Botol dideteksi hingga jumlah tertentu siap di-pack. � Selanjutnya produksi kadaluarsa. dicap kode dan tanggal

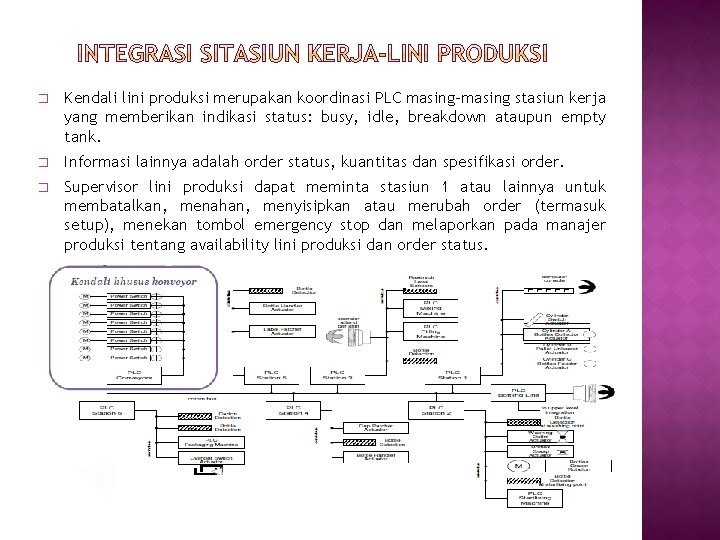

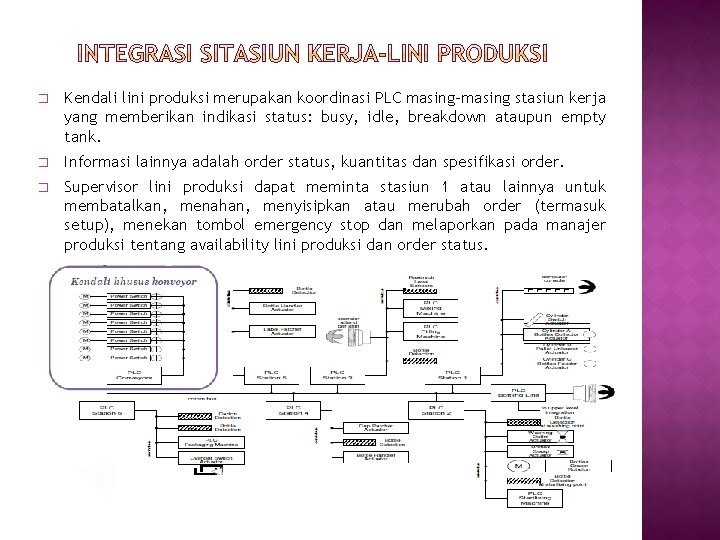

� Kendali lini produksi merupakan koordinasi PLC masing-masing stasiun kerja yang memberikan indikasi status: busy, idle, breakdown ataupun empty tank. � Informasi lainnya adalah order status, kuantitas dan spesifikasi order. � Supervisor lini produksi dapat meminta stasiun 1 atau lainnya untuk membatalkan, menahan, menyisipkan atau merubah order (termasuk setup), menekan tombol emergency stop dan melaporkan pada manajer produksi tentang availability lini produksi dan order status.

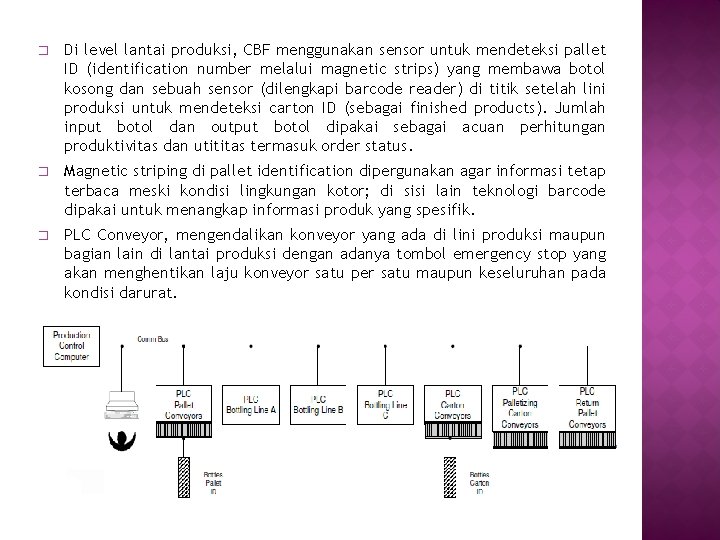

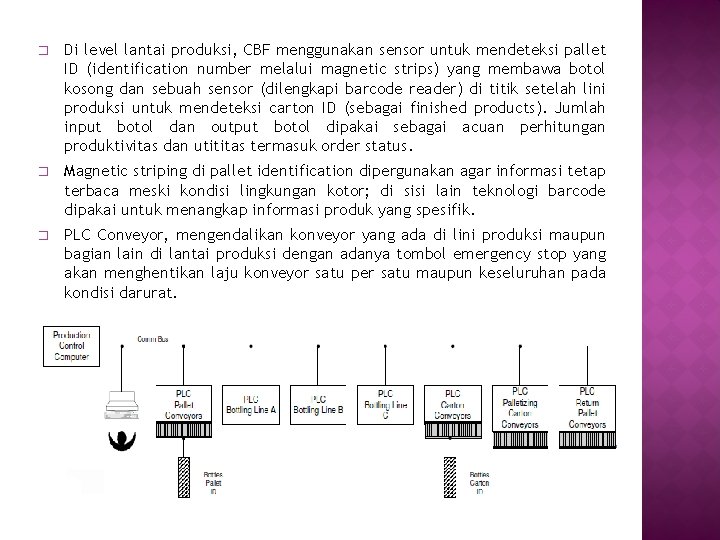

� Di level lantai produksi, CBF menggunakan sensor untuk mendeteksi pallet ID (identification number melalui magnetic strips) yang membawa botol kosong dan sebuah sensor (dilengkapi barcode reader) di titik setelah lini produksi untuk mendeteksi carton ID (sebagai finished products). Jumlah input botol dan output botol dipakai sebagai acuan perhitungan produktivitas dan utititas termasuk order status. � Magnetic striping di pallet identification dipergunakan agar informasi tetap terbaca meski kondisi lingkungan kotor; di sisi lain teknologi barcode dipakai untuk menangkap informasi produk yang spesifik. � PLC Conveyor, mengendalikan konveyor yang ada di lini produksi maupun bagian lain di lantai produksi dengan adanya tombol emergency stop yang akan menghentikan laju konveyor satu per satu maupun keseluruhan pada kondisi darurat.

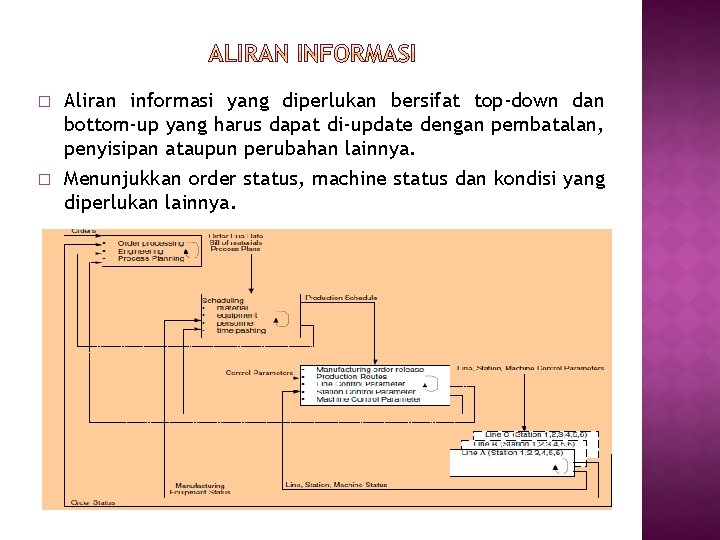

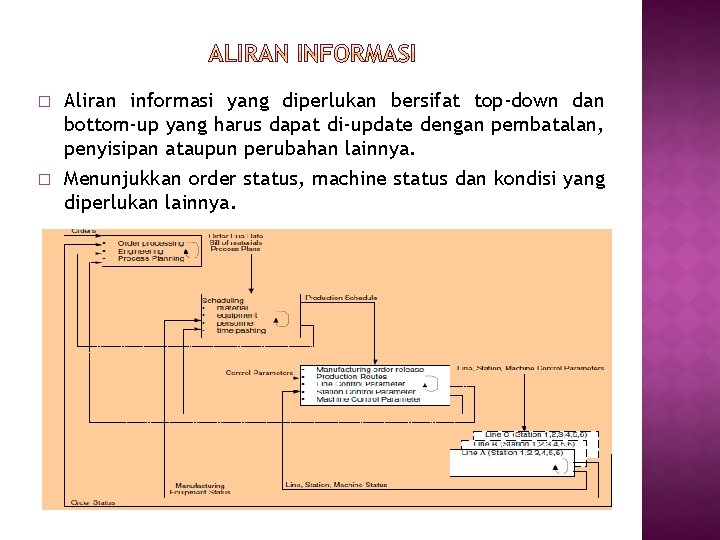

� � Aliran informasi yang diperlukan bersifat top-down dan bottom-up yang harus dapat di-update dengan pembatalan, penyisipan ataupun perubahan lainnya. Menunjukkan order status, machine status dan kondisi yang diperlukan lainnya.

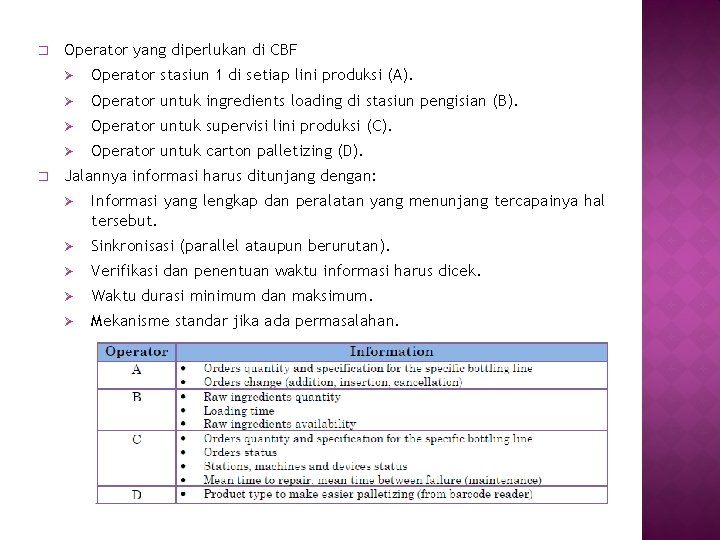

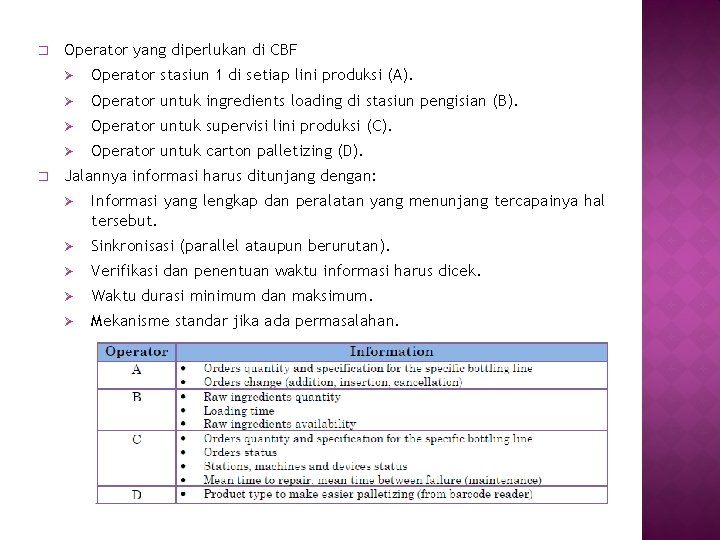

� � Operator yang diperlukan di CBF Ø Operator stasiun 1 di setiap lini produksi (A). Ø Operator untuk ingredients loading di stasiun pengisian (B). Ø Operator untuk supervisi lini produksi (C). Ø Operator untuk carton palletizing (D). Jalannya informasi harus ditunjang dengan: Ø Informasi yang lengkap dan peralatan yang menunjang tercapainya hal tersebut. Ø Sinkronisasi (parallel ataupun berurutan). Ø Verifikasi dan penentuan waktu informasi harus dicek. Ø Waktu durasi minimum dan maksimum. Ø Mekanisme standar jika ada permasalahan.

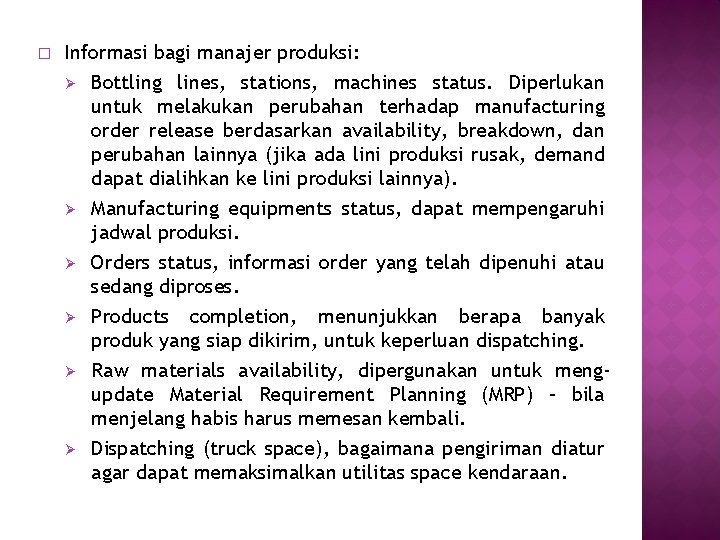

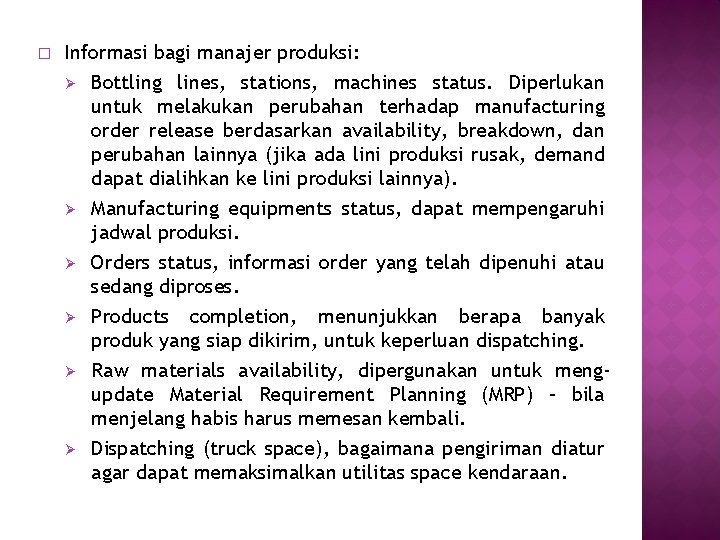

� Informasi bagi manajer produksi: Ø Bottling lines, stations, machines status. Diperlukan untuk melakukan perubahan terhadap manufacturing order release berdasarkan availability, breakdown, dan perubahan lainnya (jika ada lini produksi rusak, demand dapat dialihkan ke lini produksi lainnya). Ø Manufacturing equipments status, dapat mempengaruhi jadwal produksi. Ø Orders status, informasi order yang telah dipenuhi atau sedang diproses. Ø Products completion, menunjukkan berapa banyak produk yang siap dikirim, untuk keperluan dispatching. Ø Raw materials availability, dipergunakan untuk mengupdate Material Requirement Planning (MRP) – bila menjelang habis harus memesan kembali. Ø Dispatching (truck space), bagaimana pengiriman diatur agar dapat memaksimalkan utilitas space kendaraan.

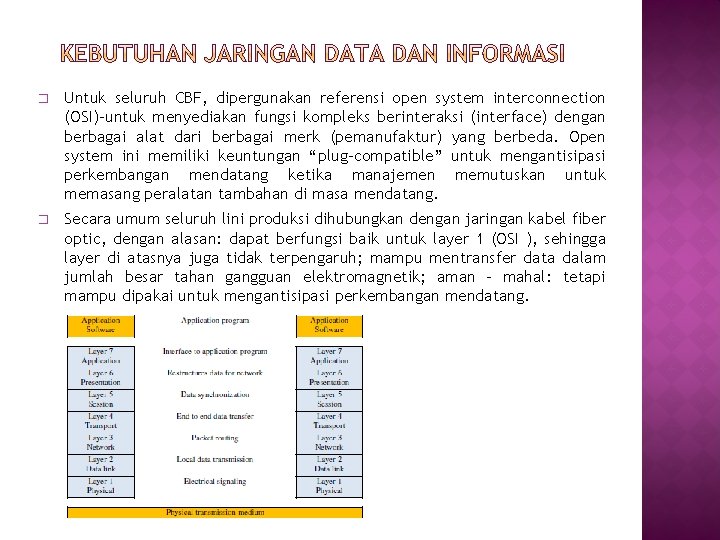

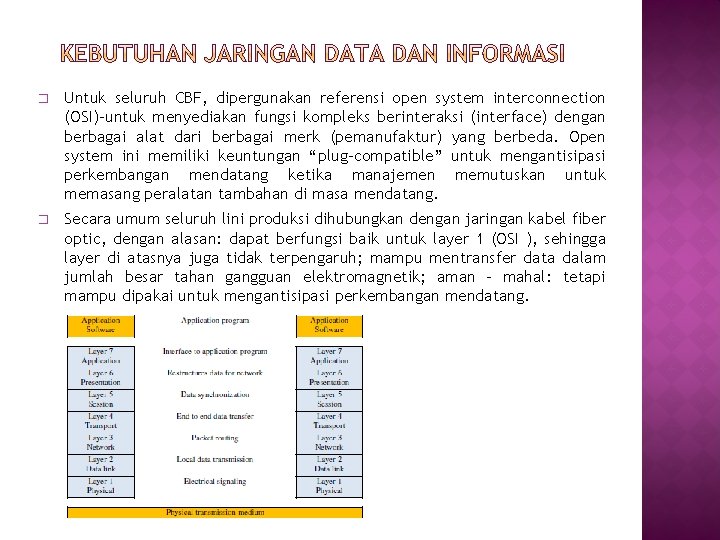

� Untuk seluruh CBF, dipergunakan referensi open system interconnection (OSI)–untuk menyediakan fungsi kompleks berinteraksi (interface) dengan berbagai alat dari berbagai merk (pemanufaktur) yang berbeda. Open system ini memiliki keuntungan “plug-compatible” untuk mengantisipasi perkembangan mendatang ketika manajemen memutuskan untuk memasang peralatan tambahan di masa mendatang. � Secara umum seluruh lini produksi dihubungkan dengan jaringan kabel fiber optic, dengan alasan: dapat berfungsi baik untuk layer 1 (OSI ), sehingga layer di atasnya juga tidak terpengaruh; mampu mentransfer data dalam jumlah besar tahan gangguan elektromagnetik; aman – mahal: tetapi mampu dipakai untuk mengantisipasi perkembangan mendatang.

� Setiap peralatan di setiap stasiun diintegrasikan dengan topologi bus menggunakan LON Works dengan alasan: Tipologi bus memiliki kemampuan komunikasi via induk atau setiap partisipan secara independen; aman gangguan, utamanya jika ada salah satu elemen rusak – sehingga memungkinkan penambahan peralatan atau pengurangan (deletion). Ø LON works dapat diaplikasikan hampir di semua hardware terutama dalam sistem OSI networking lengkap; LON works memiliki prosedur akses berbasis Carrier Sense Multiple Access / Collision Detection untuk mewujudkan real-time networking; membutuhkan biaya relatif kecil. Mendatang dapat dikembangkan dengan menggunakan kabel transmisi energi listrik atau frekuensi radio (misal bluetooth) untuk menghindari penggunaan kabel fisik. Bila CBF menggunakan PLC dari 4 merk berbeda (Siemens, AB, GE Fanuc, and Mitsubishi). Biaya kebutuhan jaringan tergantung merk mana yang paling banyak dipergunakan. Ø � �

� � � Di level jaringan induk, PROFIBUS dipergunakan karena dapat terkoneksi langsung dengan Siemens dan Mitsubishi. Interface tambahan dibutuhkan untuk menghubungkan AB dan GE Fanuc dengan PROFIBUS merupakan sistem jaringan industri terbaik karena memiliki bandwidth terbesaris dengan kecepatan tergantung jumlah alat, jarak dan kondisi lingkungan (noisy: inverter, solenoids, starters and dirty: solvents, corrosive substances, hot, cold) efisien. Di lingkungan perkantoran(highest level), CBF menggunakan ethernet untuk jaringan yang reliable untuk transmisi data lebih besar (sampai dengan 10 Mbits per second dan 1024 network nodes). CBF menggunakan distributed network. Kombinasi antara hybrid, hierarchical dan heterarchical. Mudah dijalankan dan paraktis perlu dihitung juga waktu respon dengan penggunaan model kombinasi ini.

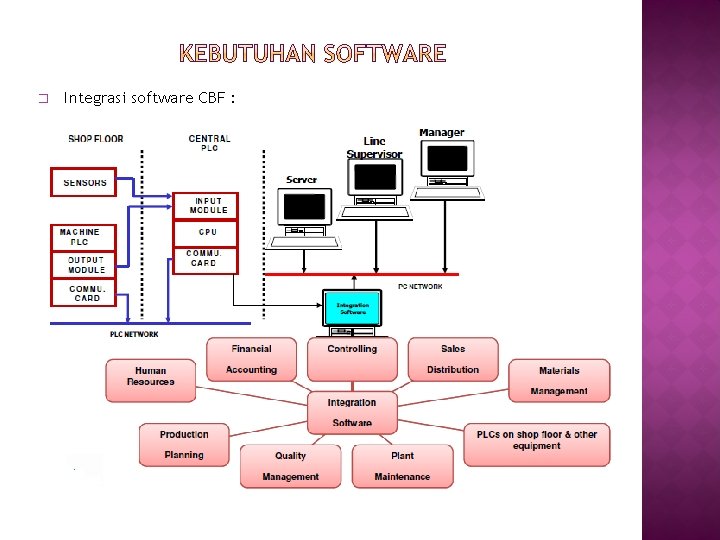

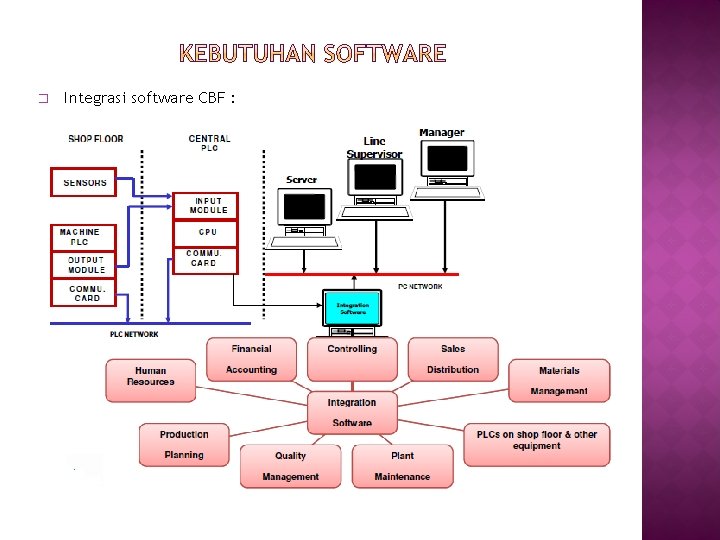

� Integrasi software CBF :