SECUENCIA DE OPERACIONES EN EL MECANIZADO EN SERIE

- Slides: 27

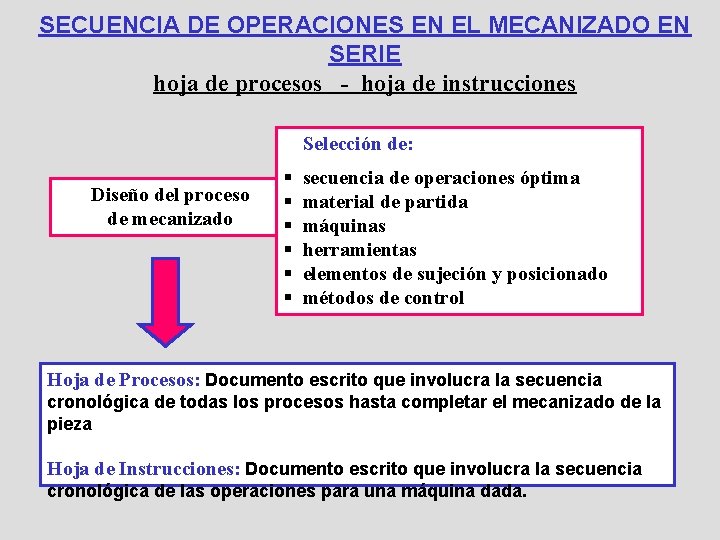

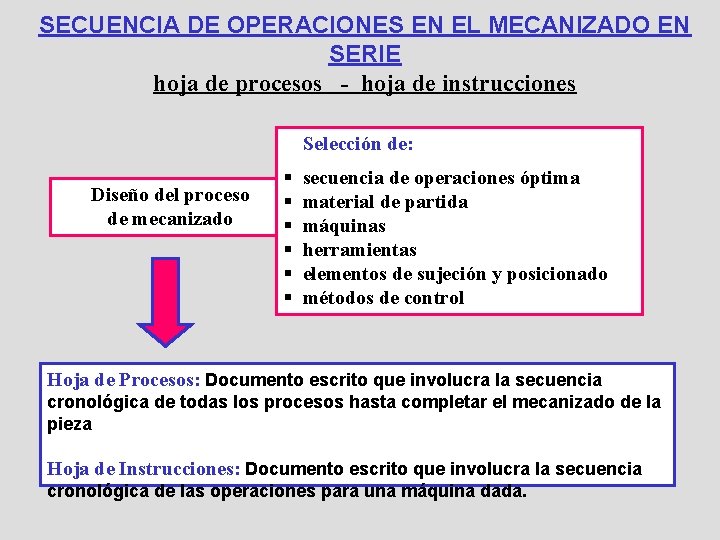

SECUENCIA DE OPERACIONES EN EL MECANIZADO EN SERIE hoja de procesos - hoja de instrucciones Selección de: Diseño del proceso de mecanizado § § § secuencia de operaciones óptima material de partida máquinas herramientas elementos de sujeción y posicionado métodos de control Hoja de Procesos: Documento escrito que involucra la secuencia cronológica de todas los procesos hasta completar el mecanizado de la pieza Hoja de Instrucciones: Documento escrito que involucra la secuencia cronológica de las operaciones para una máquina dada.

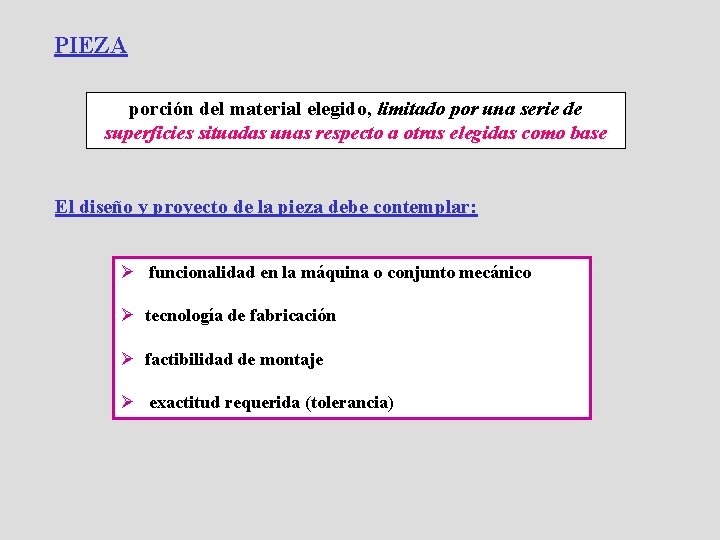

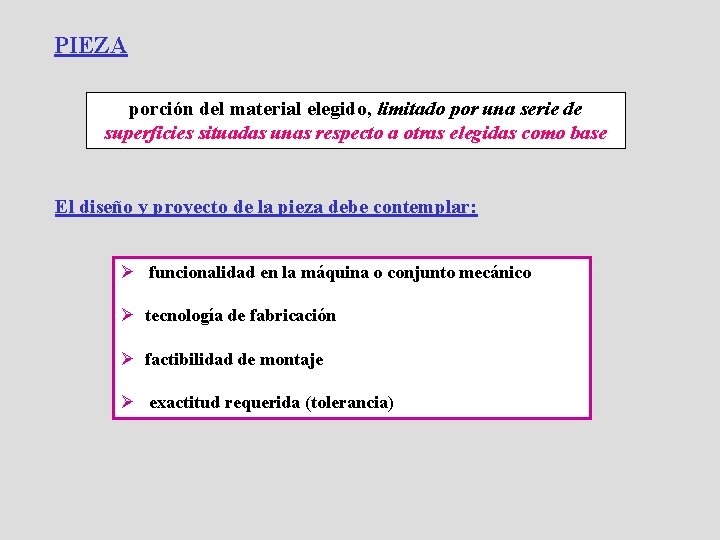

PIEZA porción del material elegido, limitado por una serie de superficies situadas unas respecto a otras elegidas como base El diseño y proyecto de la pieza debe contemplar: Ø funcionalidad en la máquina o conjunto mecánico Ø tecnología de fabricación Ø factibilidad de montaje Ø exactitud requerida (tolerancia)

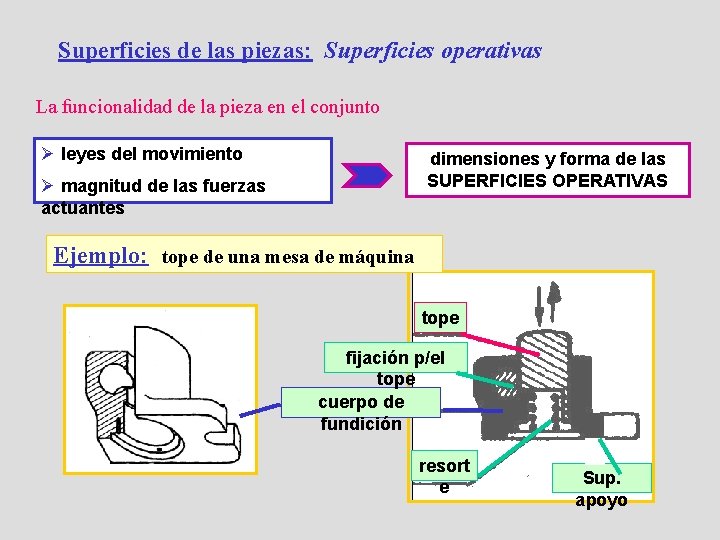

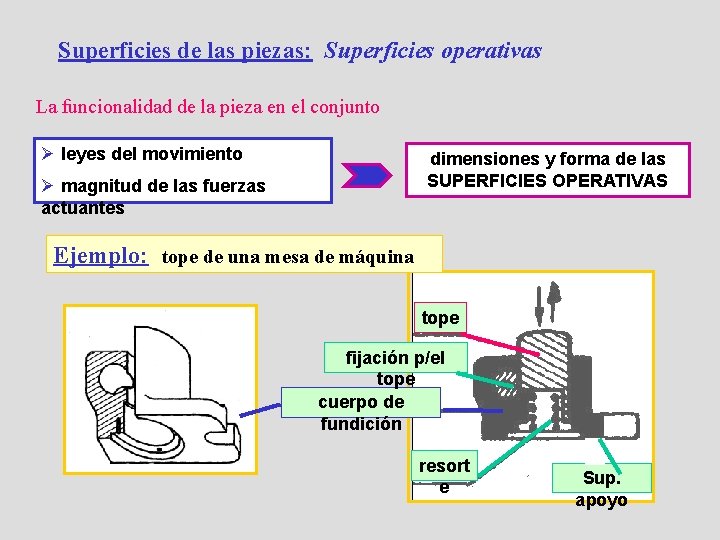

Superficies de las piezas: Superficies operativas La funcionalidad de la pieza en el conjunto Ø leyes del movimiento dimensiones y forma de las SUPERFICIES OPERATIVAS Ø magnitud de las fuerzas actuantes Ejemplo: tope de una mesa de máquina tope fijación p/el tope cuerpo de fundición resort e Sup. apoyo

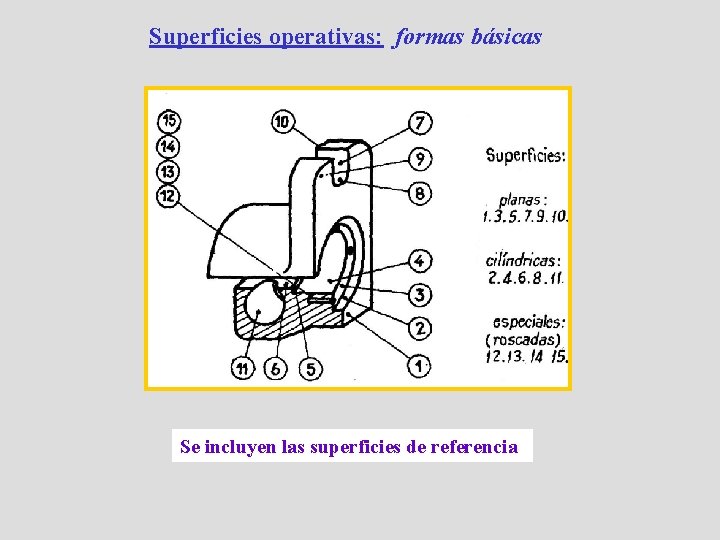

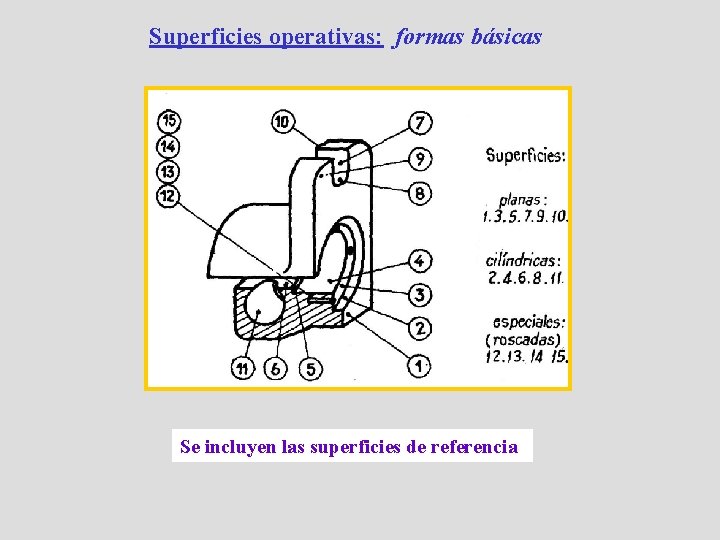

Superficies operativas: formas básicas Se incluyen las superficies de referencia

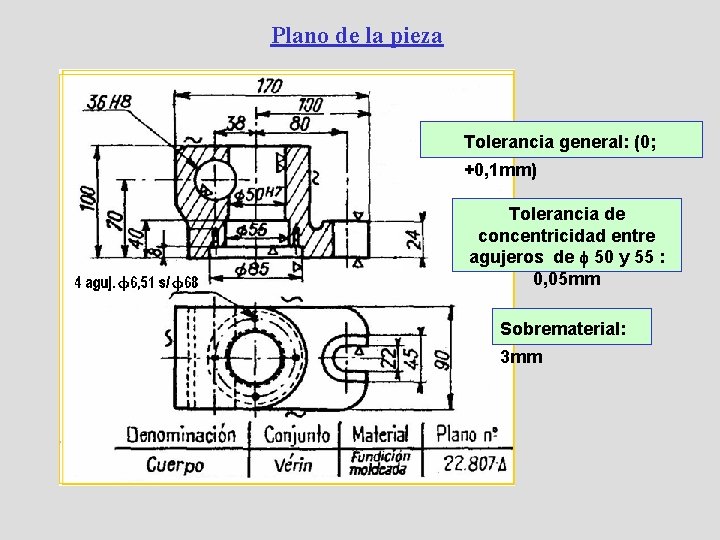

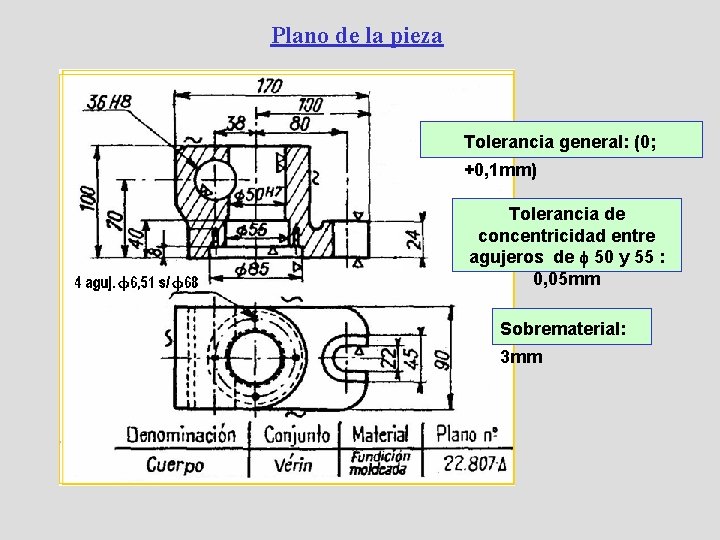

Plano de la pieza Tolerancia general: (0; +0, 1 mm) Tolerancia de concentricidad entre agujeros de 50 y 55 : 0, 05 mm Sobrematerial: 3 mm

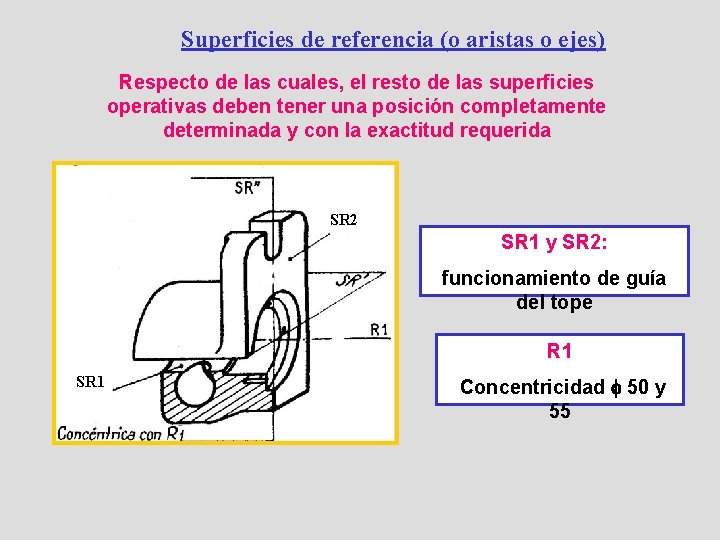

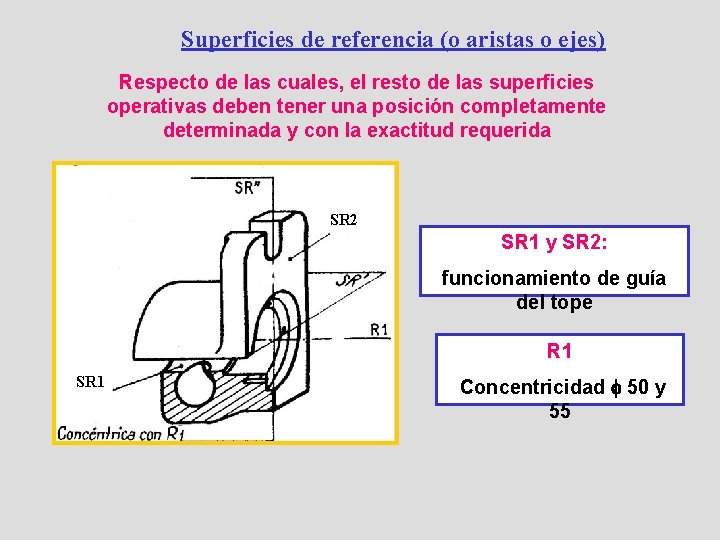

Superficies de referencia (o aristas o ejes) Respecto de las cuales, el resto de las superficies operativas deben tener una posición completamente determinada y con la exactitud requerida SR 2 SR 1 y SR 2: funcionamiento de guía del tope R 1 SR 1 Concentricidad 50 y 55

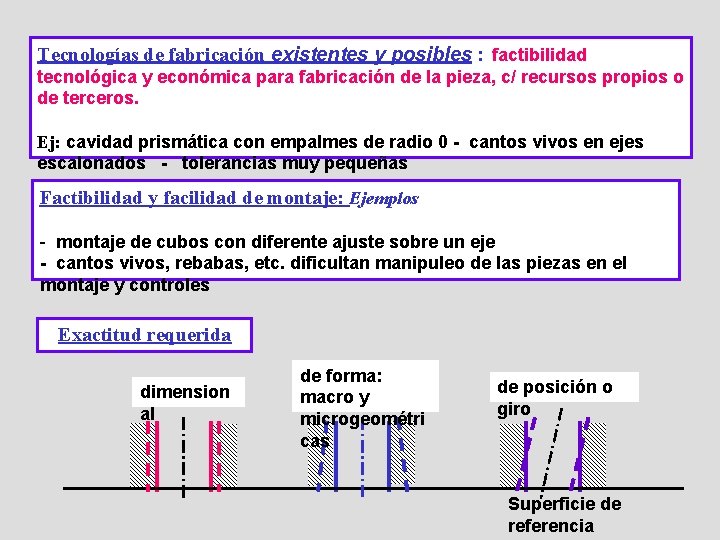

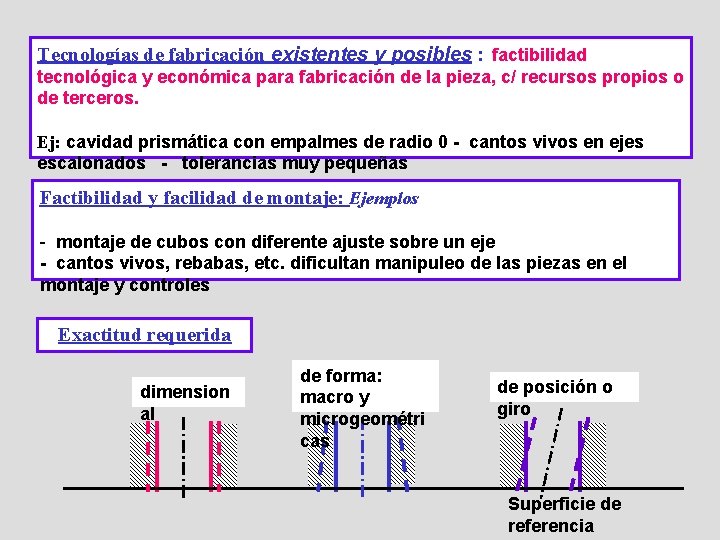

Tecnologías de fabricación existentes y posibles : factibilidad tecnológica y económica para fabricación de la pieza, c/ recursos propios o de terceros. Ej: cavidad prismática con empalmes de radio 0 - cantos vivos en ejes escalonados - tolerancias muy pequeñas Factibilidad y facilidad de montaje: Ejemplos - montaje de cubos con diferente ajuste sobre un eje - cantos vivos, rebabas, etc. dificultan manipuleo de las piezas en el montaje y controles Exactitud requerida dimension al de forma: macro y microgeométri cas de posición o giro Superficie de referencia

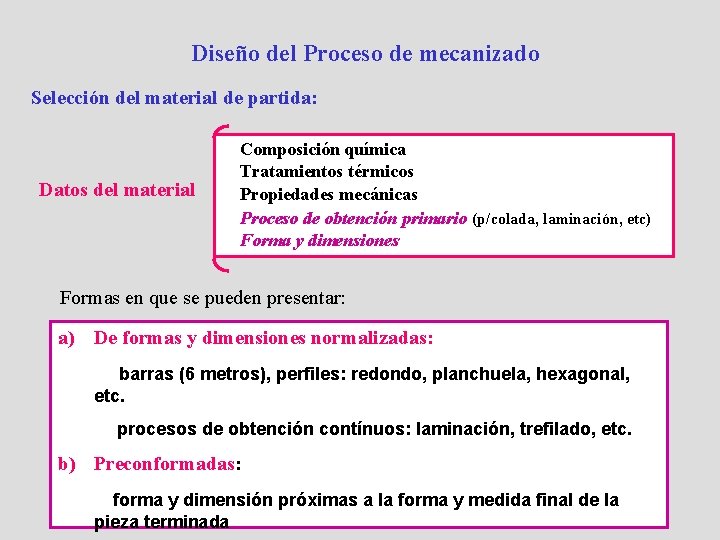

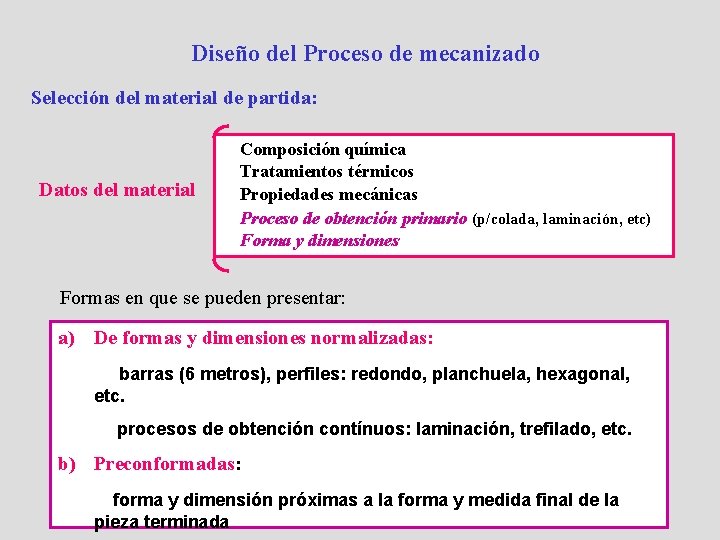

Diseño del Proceso de mecanizado Selección del material de partida: Datos del material Composición química Tratamientos térmicos Propiedades mecánicas Proceso de obtención primario (p/colada, laminación, etc) Forma y dimensiones Formas en que se pueden presentar: a) De formas y dimensiones normalizadas: barras (6 metros), perfiles: redondo, planchuela, hexagonal, etc. procesos de obtención contínuos: laminación, trefilado, etc. b) Preconformadas: forma y dimensión próximas a la forma y medida final de la pieza terminada

Modos de alimentación de las barras a la máquina CONTÍNUO (en torno): La barra completa, gira con el husillo Ø El diámetro de la barra < diámetro del husillo (hueco) del torno Ø Requiere un porta-barra Ø Modo de sujeción por pinzas Ø Requiere una operación final de tronzado PRECORTADO: longitud próxima a la dimensión final de la pieza Sujeción con plato de mordazas (torno) o sobre mesa con bridas (otras máquinas)

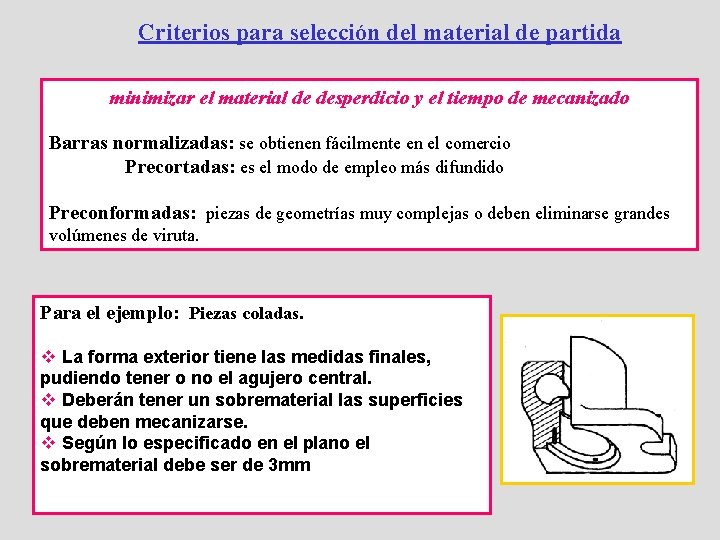

Criterios para selección del material de partida minimizar el material de desperdicio y el tiempo de mecanizado Barras normalizadas: se obtienen fácilmente en el comercio Precortadas: es el modo de empleo más difundido Preconformadas: piezas de geometrías muy complejas o deben eliminarse grandes volúmenes de viruta. Para el ejemplo: Piezas coladas. v La forma exterior tiene las medidas finales, pudiendo tener o no el agujero central. v Deberán tener un sobrematerial las superficies que deben mecanizarse. v Según lo especificado en el plano el sobrematerial debe ser de 3 mm

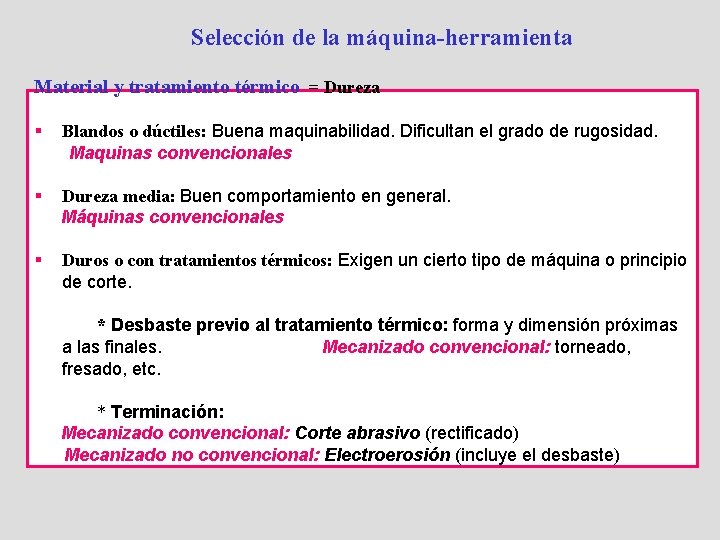

Selección de la máquina-herramienta Material y tratamiento térmico = Dureza § Blandos o dúctiles: Buena maquinabilidad. Dificultan el grado de rugosidad. Maquinas convencionales § Dureza media: Buen comportamiento en general. Máquinas convencionales § Duros o con tratamientos térmicos: Exigen un cierto tipo de máquina o principio de corte. * Desbaste previo al tratamiento térmico: forma y dimensión próximas a las finales. Mecanizado convencional: torneado, fresado, etc. * Terminación: Mecanizado convencional: Corte abrasivo (rectificado) Mecanizado no convencional: Electroerosión (incluye el desbaste)

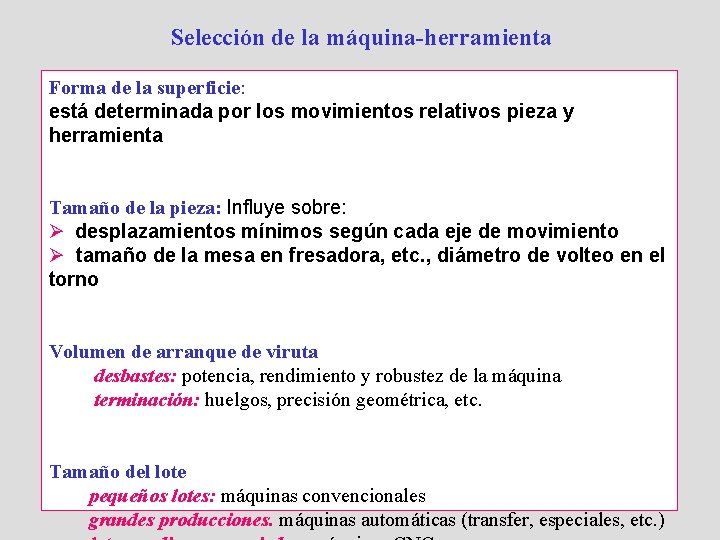

Selección de la máquina-herramienta Forma de la superficie: está determinada por los movimientos relativos pieza y herramienta Tamaño de la pieza: Influye sobre: Ø desplazamientos mínimos según cada eje de movimiento Ø tamaño de la mesa en fresadora, etc. , diámetro de volteo en el torno Volumen de arranque de viruta desbastes: potencia, rendimiento y robustez de la máquina terminación: huelgos, precisión geométrica, etc. Tamaño del lote pequeños lotes: máquinas convencionales grandes producciones. máquinas automáticas (transfer, especiales, etc. )

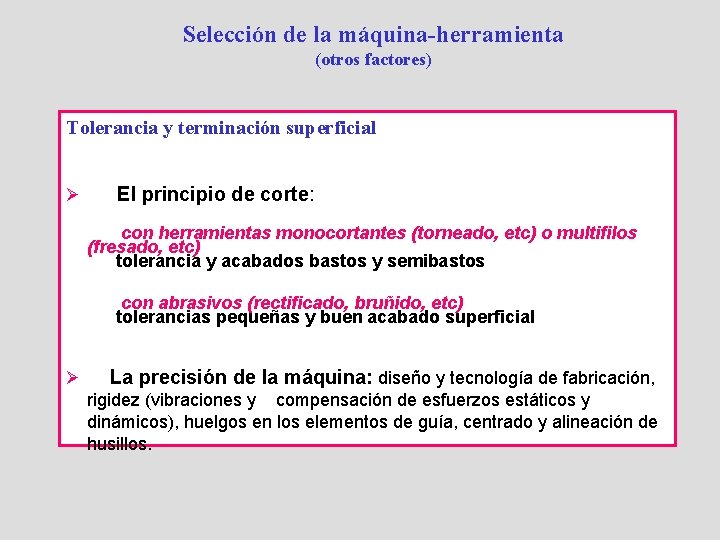

Selección de la máquina-herramienta (otros factores) Tolerancia y terminación superficial Ø El principio de corte: con herramientas monocortantes (torneado, etc) o multifilos (fresado, etc) tolerancia y acabados bastos y semibastos con abrasivos (rectificado, bruñido, etc) tolerancias pequeñas y buen acabado superficial Ø La precisión de la máquina: diseño y tecnología de fabricación, rigidez (vibraciones y compensación de esfuerzos estáticos y dinámicos), huelgos en los elementos de guía, centrado y alineación de husillos.

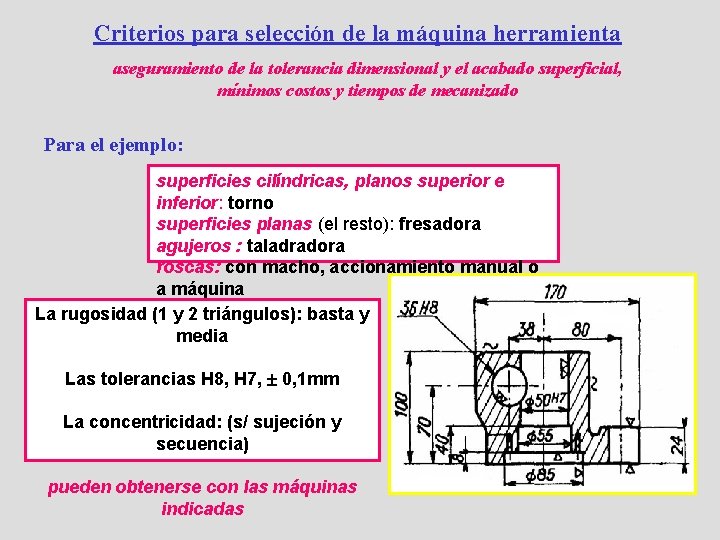

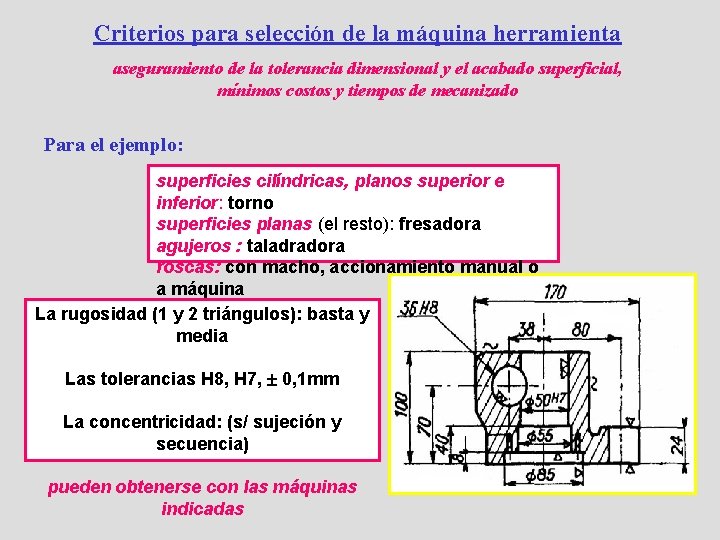

Criterios para selección de la máquina herramienta aseguramiento de la tolerancia dimensional y el acabado superficial, mínimos costos y tiempos de mecanizado Para el ejemplo: superficies cilíndricas, planos superior e inferior: torno superficies planas (el resto): fresadora agujeros : taladradora roscas: con macho, accionamiento manual o a máquina La rugosidad (1 y 2 triángulos): basta y media Las tolerancias H 8, H 7, 0, 1 mm La concentricidad: (s/ sujeción y secuencia) pueden obtenerse con las máquinas indicadas

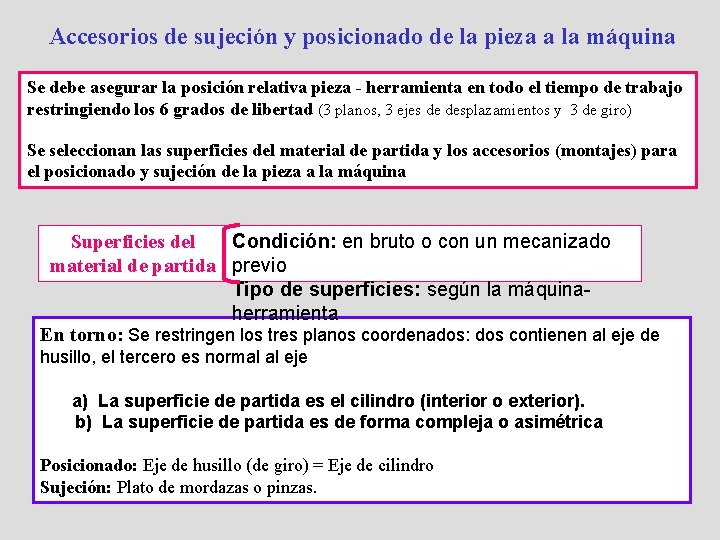

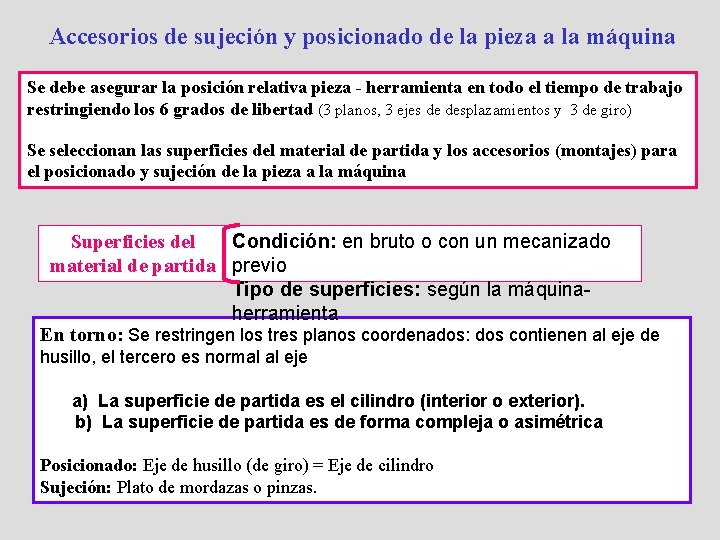

Accesorios de sujeción y posicionado de la pieza a la máquina Se debe asegurar la posición relativa pieza - herramienta en todo el tiempo de trabajo restringiendo los 6 grados de libertad (3 planos, 3 ejes de desplazamientos y 3 de giro) Se seleccionan las superficies del material de partida y los accesorios (montajes) para el posicionado y sujeción de la pieza a la máquina Superficies del Condición: en bruto o con un mecanizado material de partida previo Tipo de superficies: según la máquinaherramienta En torno: Se restringen los tres planos coordenados: dos contienen al eje de husillo, el tercero es normal al eje a) La superficie de partida es el cilindro (interior o exterior). b) La superficie de partida es de forma compleja o asimétrica Posicionado: Eje de husillo (de giro) = Eje de cilindro Sujeción: Plato de mordazas o pinzas.

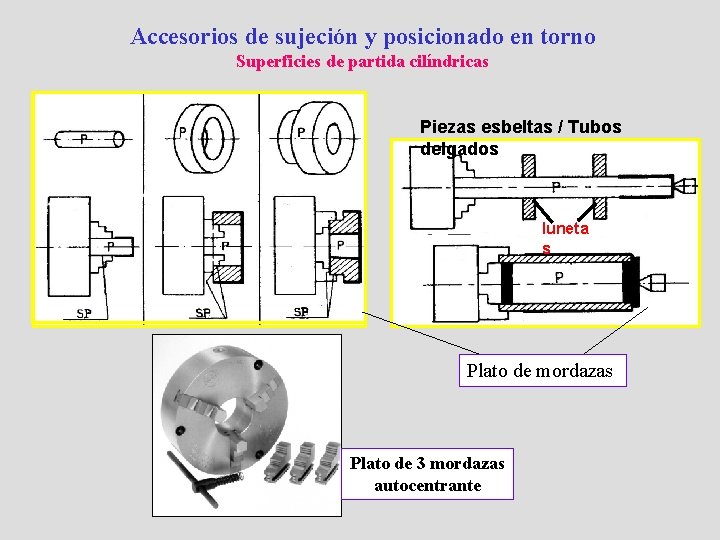

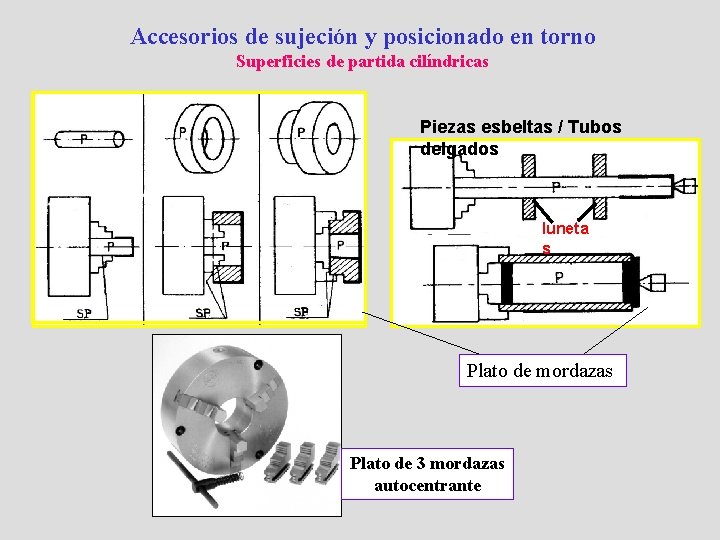

Accesorios de sujeción y posicionado en torno Superficies de partida cilíndricas Piezas esbeltas / Tubos delgados luneta s Plato de mordazas Plato de 3 mordazas autocentrante

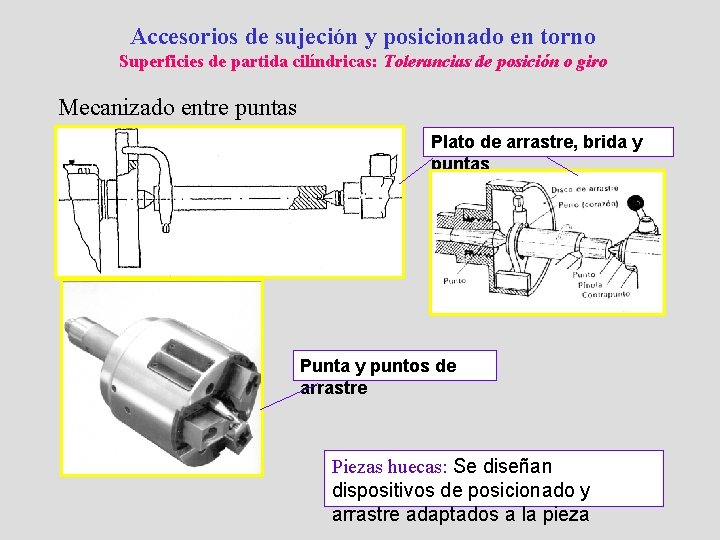

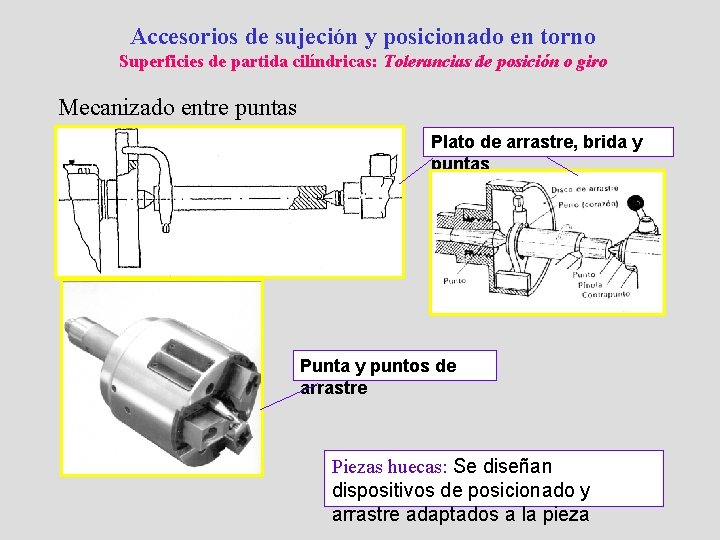

Accesorios de sujeción y posicionado en torno Superficies de partida cilíndricas: Tolerancias de posición o giro Mecanizado entre puntas Plato de arrastre, brida y puntas Punta y puntos de arrastre Piezas huecas: Se diseñan dispositivos de posicionado y arrastre adaptados a la pieza

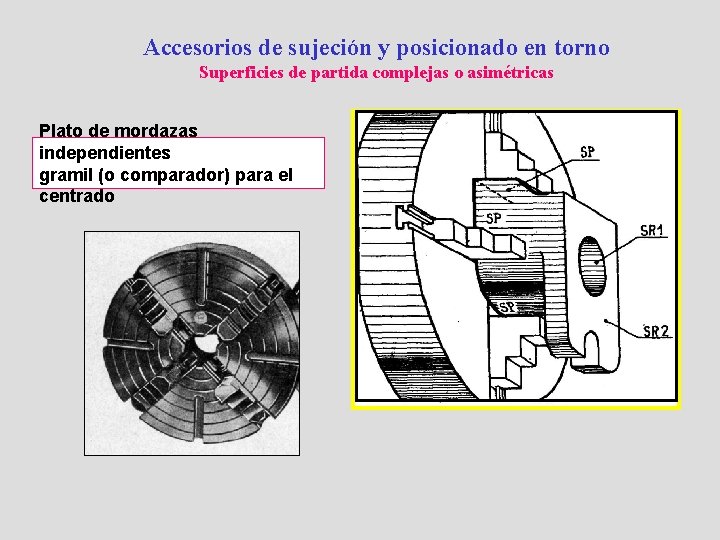

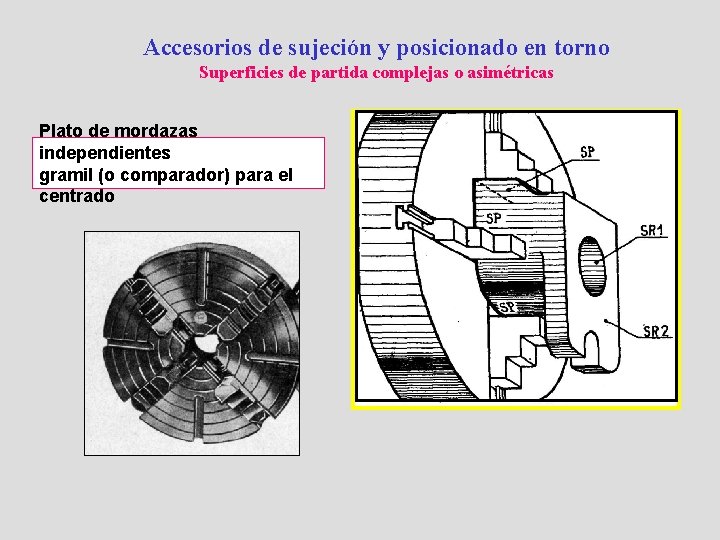

Accesorios de sujeción y posicionado en torno Superficies de partida complejas o asimétricas Plato de mordazas independientes gramil (o comparador) para el centrado

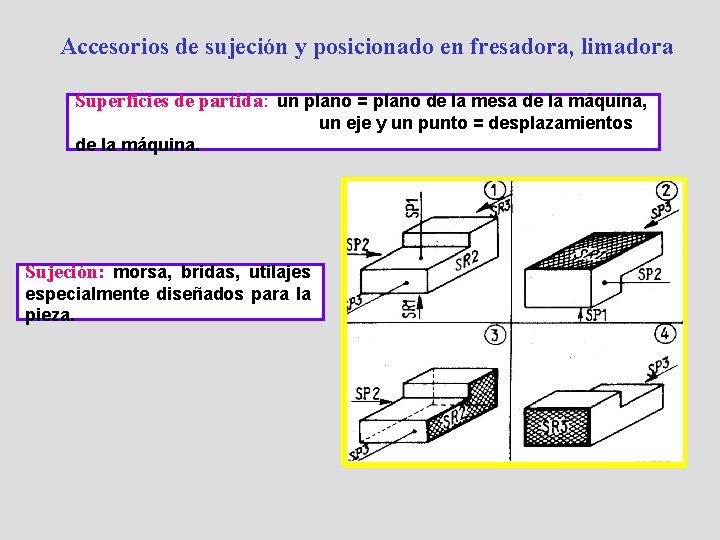

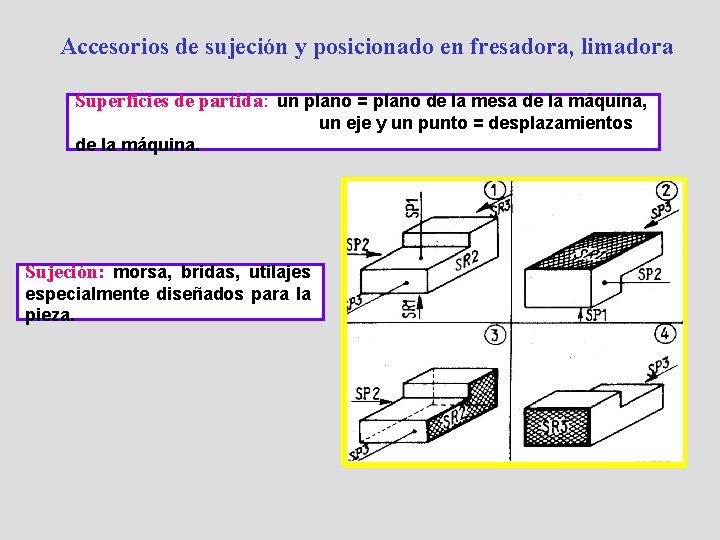

Accesorios de sujeción y posicionado en fresadora, limadora Superficies de partida: un plano = plano de la mesa de la máquina, un eje y un punto = desplazamientos de la máquina. Sujeción: morsa, bridas, utilajes especialmente diseñados para la pieza.

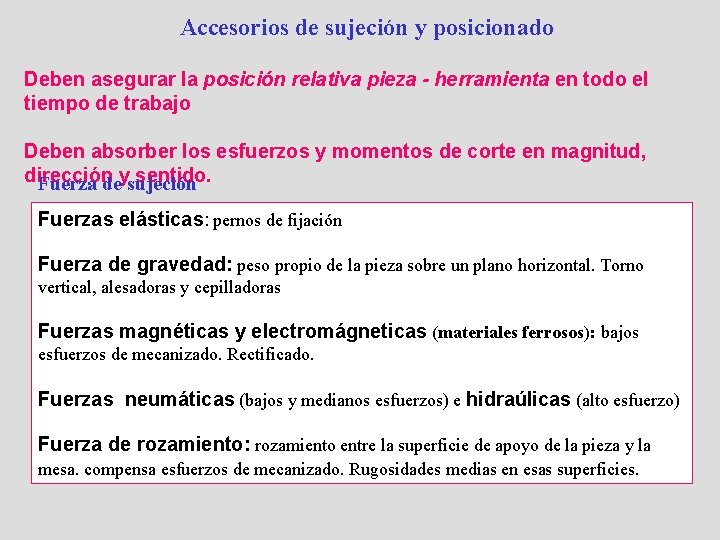

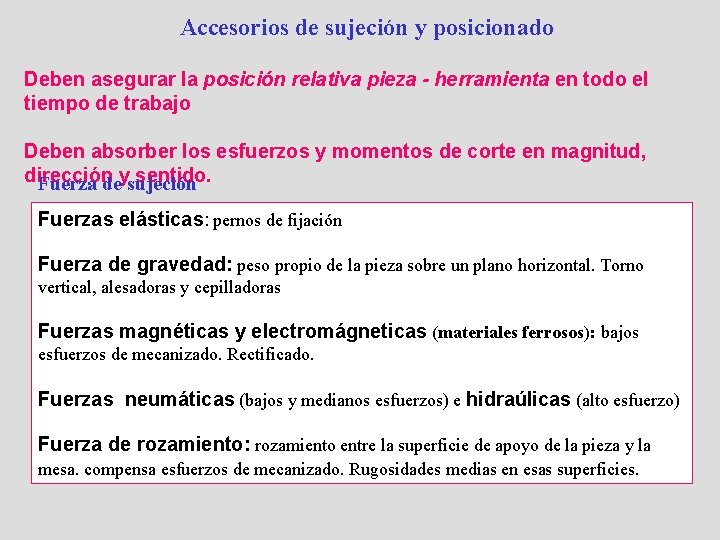

Accesorios de sujeción y posicionado Deben asegurar la posición relativa pieza - herramienta en todo el tiempo de trabajo Deben absorber los esfuerzos y momentos de corte en magnitud, dirección sentido. Fuerza deysujeción Fuerzas elásticas: pernos de fijación Fuerza de gravedad: peso propio de la pieza sobre un plano horizontal. Torno vertical, alesadoras y cepilladoras Fuerzas magnéticas y electromágneticas (materiales ferrosos): bajos esfuerzos de mecanizado. Rectificado. Fuerzas neumáticas (bajos y medianos esfuerzos) e hidraúlicas (alto esfuerzo) Fuerza de rozamiento: rozamiento entre la superficie de apoyo de la pieza y la mesa. compensa esfuerzos de mecanizado. Rugosidades medias en esas superficies.

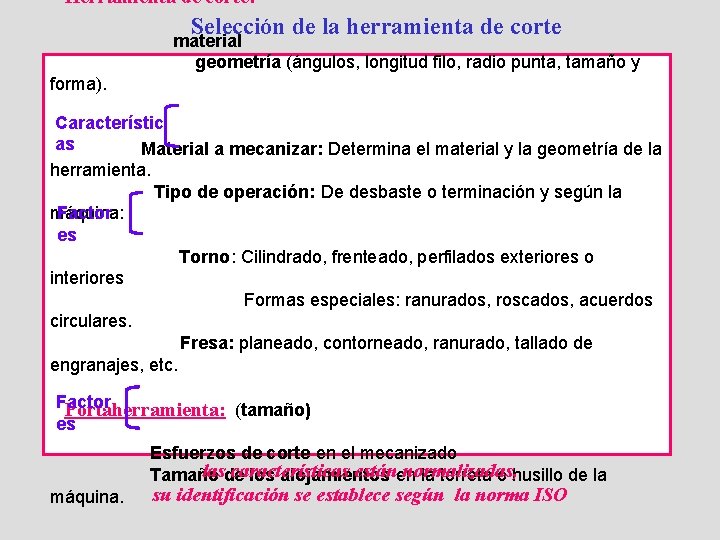

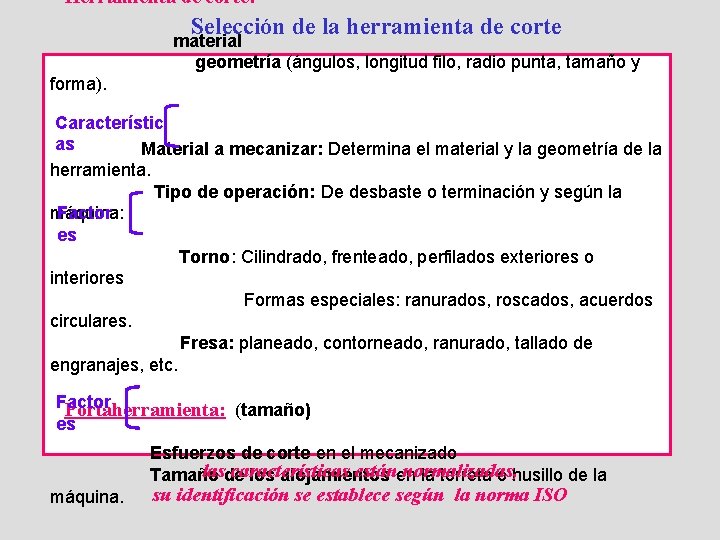

Herramienta de corte: Selección de la herramienta de corte material geometría (ángulos, longitud filo, radio punta, tamaño y forma). Característic as Material a mecanizar: Determina el material y la geometría de la herramienta. Tipo de operación: De desbaste o terminación y según la Factor máquina: es Torno: Cilindrado, frenteado, perfilados exteriores o interiores Formas especiales: ranurados, roscados, acuerdos circulares. Fresa: planeado, contorneado, ranurado, tallado de engranajes, etc. Factor Portaherramienta: (tamaño) es Esfuerzos de corte en el mecanizado lasde características estánen normalizadas, Tamaño los alojamientos la torreta o husillo de la máquina. su identificación se establece según la norma ISO

Selección de las condiciones de corte Desbaste y terminación: “Optimización del Mecanizado” Otras operaciones: frenteado, ranurado o roscado ü producen condiciones de corte desfavorables: mayores esfuerzos o tendencia a vibraciones, etc. ü los valores de las condiciones de corte son generalmente menores

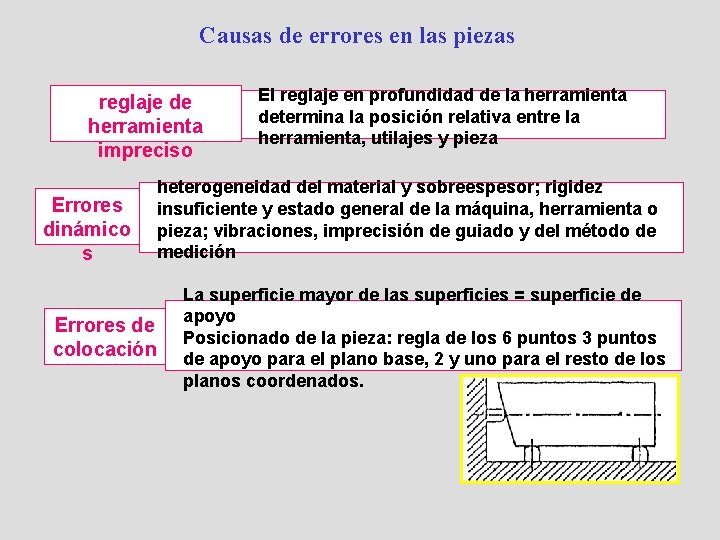

Causas de errores en las piezas reglaje de herramienta impreciso Errores dinámico s Errores de colocación El reglaje en profundidad de la herramienta determina la posición relativa entre la herramienta, utilajes y pieza heterogeneidad del material y sobreespesor; rigidez insuficiente y estado general de la máquina, herramienta o pieza; vibraciones, imprecisión de guiado y del método de medición La superficie mayor de las superficies = superficie de apoyo Posicionado de la pieza: regla de los 6 puntos 3 puntos de apoyo para el plano base, 2 y uno para el resto de los planos coordenados.

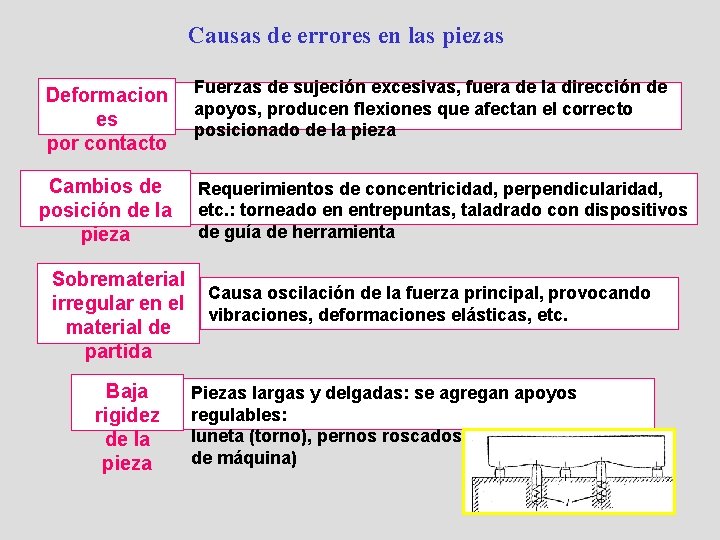

Causas de errores en las piezas Deformacion es por contacto Cambios de posición de la pieza Sobrematerial irregular en el material de partida Baja rigidez de la pieza Fuerzas de sujeción excesivas, fuera de la dirección de apoyos, producen flexiones que afectan el correcto posicionado de la pieza Requerimientos de concentricidad, perpendicularidad, etc. : torneado en entrepuntas, taladrado con dispositivos de guía de herramienta Causa oscilación de la fuerza principal, provocando vibraciones, deformaciones elásticas, etc. Piezas largas y delgadas: se agregan apoyos regulables: luneta (torno), pernos roscados o elásticos (mesas de máquina)

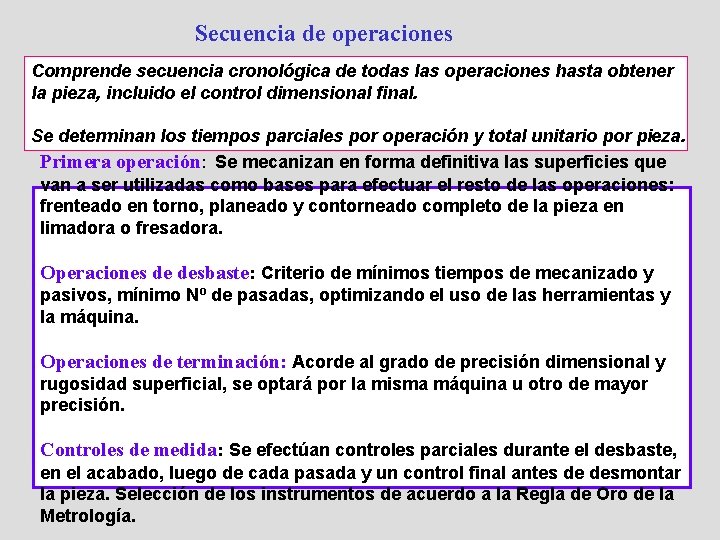

Secuencia de operaciones Comprende secuencia cronológica de todas las operaciones hasta obtener la pieza, incluido el control dimensional final. Se determinan los tiempos parciales por operación y total unitario por pieza. Primera operación: Se mecanizan en forma definitiva las superficies que van a ser utilizadas como bases para efectuar el resto de las operaciones: frenteado en torno, planeado y contorneado completo de la pieza en limadora o fresadora. Operaciones de desbaste: Criterio de mínimos tiempos de mecanizado y pasivos, mínimo Nº de pasadas, optimizando el uso de las herramientas y la máquina. Operaciones de terminación: Acorde al grado de precisión dimensional y rugosidad superficial, se optará por la misma máquina u otro de mayor precisión. Controles de medida: Se efectúan controles parciales durante el desbaste, en el acabado, luego de cada pasada y un control final antes de desmontar la pieza. Selección de los instrumentos de acuerdo a la Regla de Oro de la Metrología.

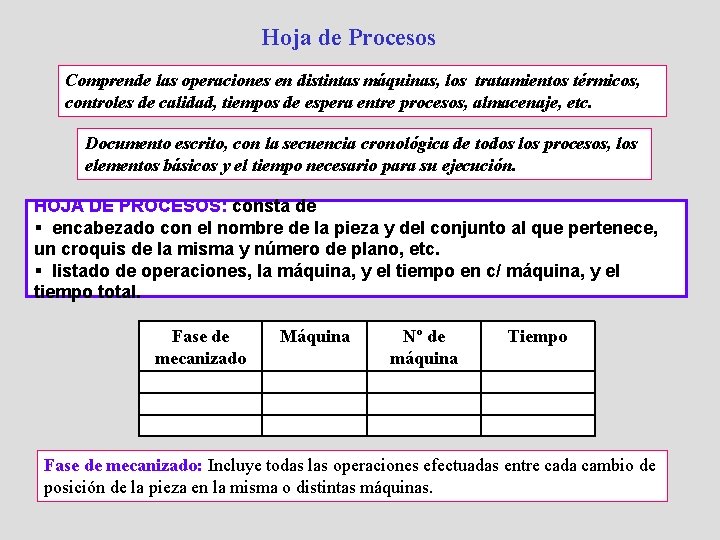

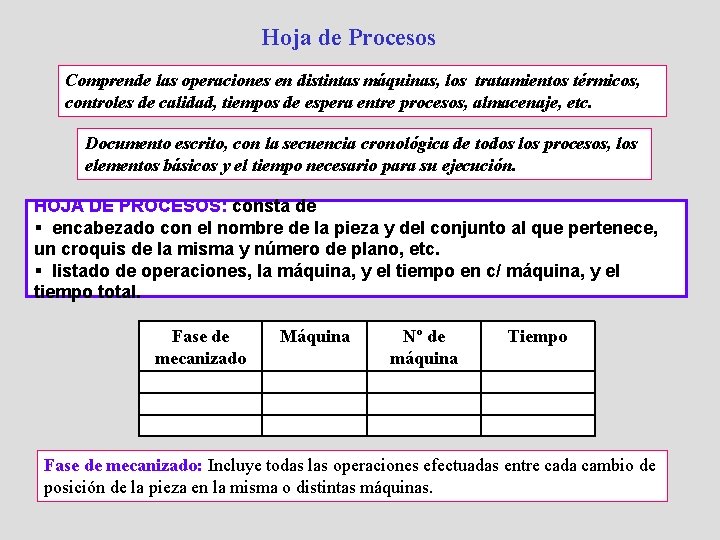

Hoja de Procesos Comprende las operaciones en distintas máquinas, los tratamientos térmicos, controles de calidad, tiempos de espera entre procesos, almacenaje, etc. Documento escrito, con la secuencia cronológica de todos los procesos, los elementos básicos y el tiempo necesario para su ejecución. HOJA DE PROCESOS: consta de § encabezado con el nombre de la pieza y del conjunto al que pertenece, un croquis de la misma y número de plano, etc. § listado de operaciones, la máquina, y el tiempo en c/ máquina, y el tiempo total. Fase de mecanizado Máquina Nº de máquina Tiempo Fase de mecanizado: Incluye todas las operaciones efectuadas entre cada cambio de posición de la pieza en la misma o distintas máquinas.

Hoja de Instrucciones Listado de operaciones de cada fase de mecanizado, elementos empleados, tiempos parciales de cada operación y tiempo total por pieza Incluye listado y tiempos de puesta en marcha de la máquina, sujeción de la pieza, maniobras de posicionado de la herramienta, controles de medidas, etc El tiempo de preparación de la máquina, que incluye la carga de las herramientas, se divide por el número de piezas producidas