RISET OPERASI METODE TRANSPORTASI METODE TRANSPORTASI suatu metode

- Slides: 44

RISET OPERASI METODE TRANSPORTASI

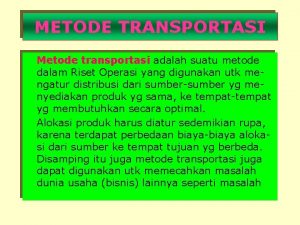

METODE TRANSPORTASI suatu metode yang digunakan untuk mengatur distribusi dari sumber-sumber yang menyediakan produk yang sama, ke tempat-tempat yang membutuhkan secara optimal

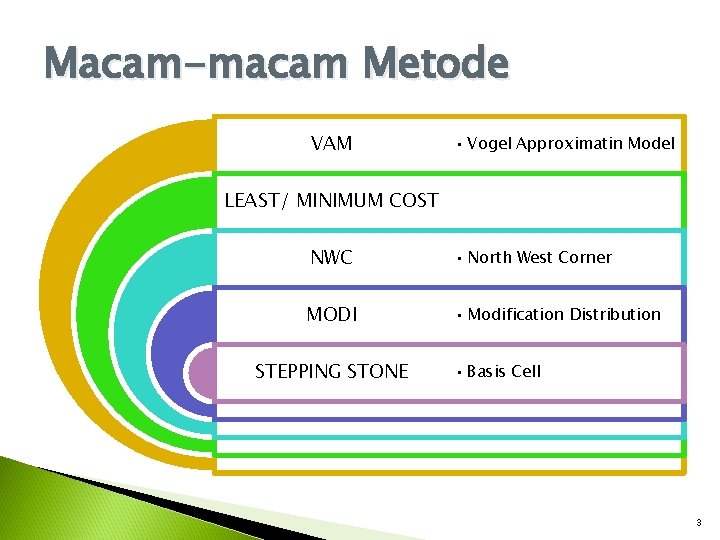

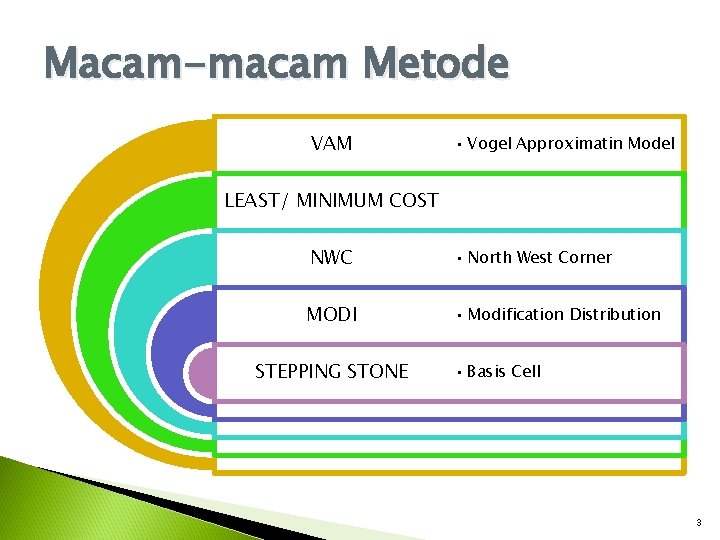

Macam-macam Metode VAM • Vogel Approximatin Model LEAST/ MINIMUM COST NWC • North West Corner MODI • Modification Distribution STEPPING STONE • Basis Cell 3

NORTH WEST CORNER MODEL 4

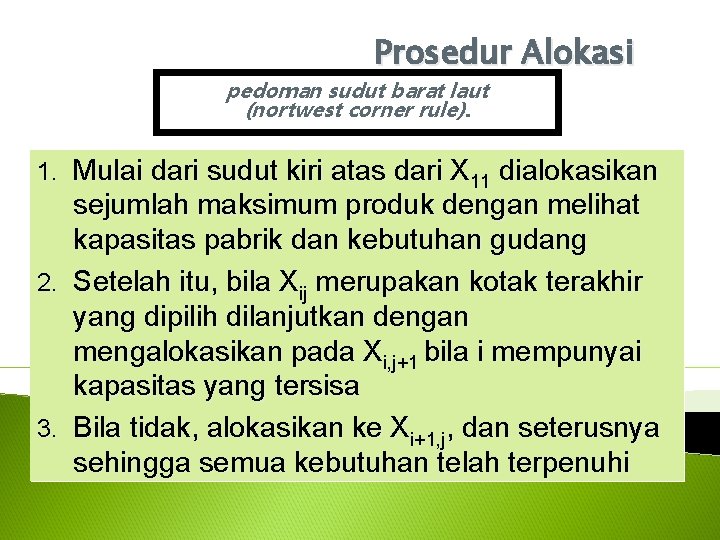

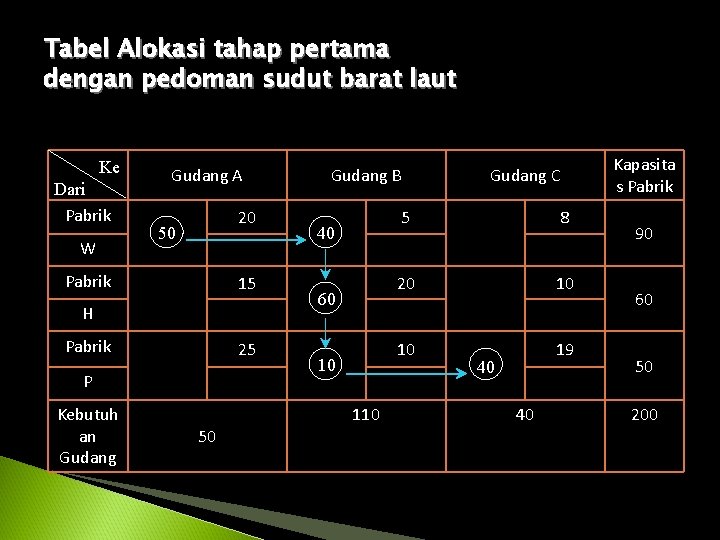

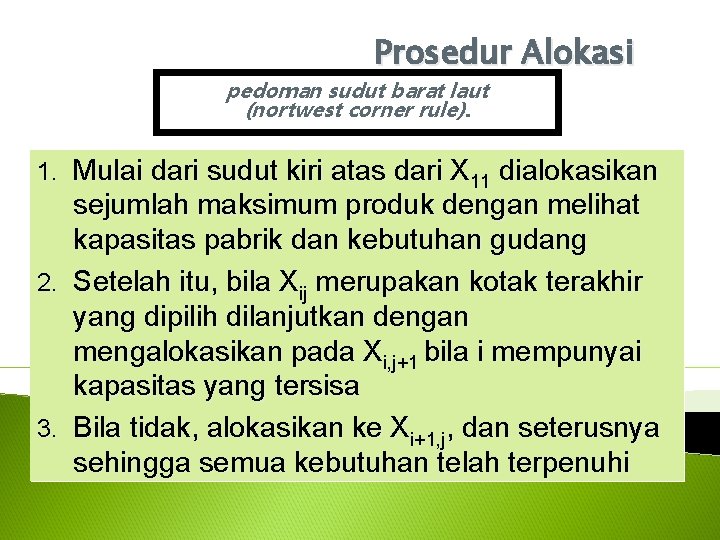

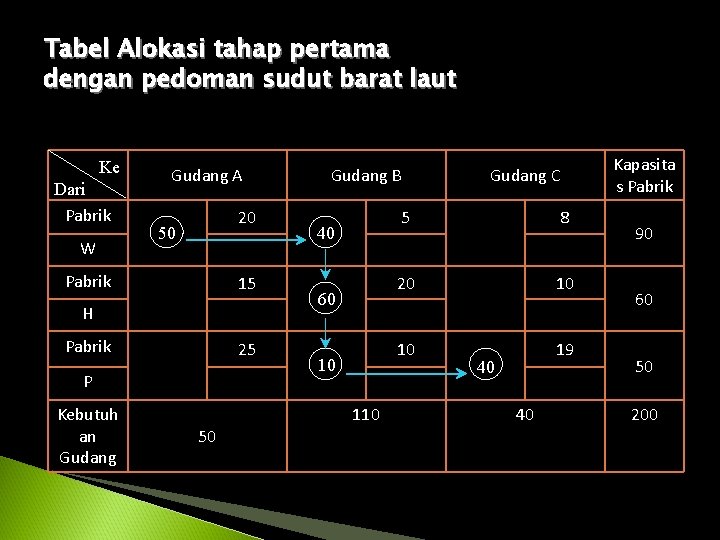

Prosedur Alokasi pedoman sudut barat laut (nortwest corner rule). 1. Mulai dari sudut kiri atas dari X 11 dialokasikan sejumlah maksimum produk dengan melihat kapasitas pabrik dan kebutuhan gudang 2. Setelah itu, bila Xij merupakan kotak terakhir yang dipilih dilanjutkan dengan mengalokasikan pada Xi, j+1 bila i mempunyai kapasitas yang tersisa 3. Bila tidak, alokasikan ke Xi+1, j, dan seterusnya sehingga semua kebutuhan telah terpenuhi

Tabel Alokasi tahap pertama dengan pedoman sudut barat laut Ke Dari Pabrik W Gudang A 20 50 Pabrik 15 H Pabrik 25 P Kebutuh an Gudang 50 Gudang B 40 60 10 110 Gudang C 5 8 20 10 10 19 40 40 Kapasita s Pabrik 90 60 50 200

VAM Vogel’s Approximation Model 7

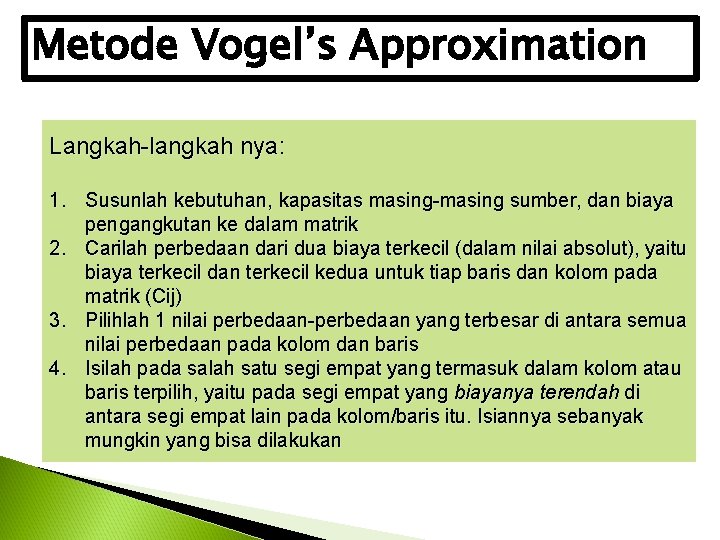

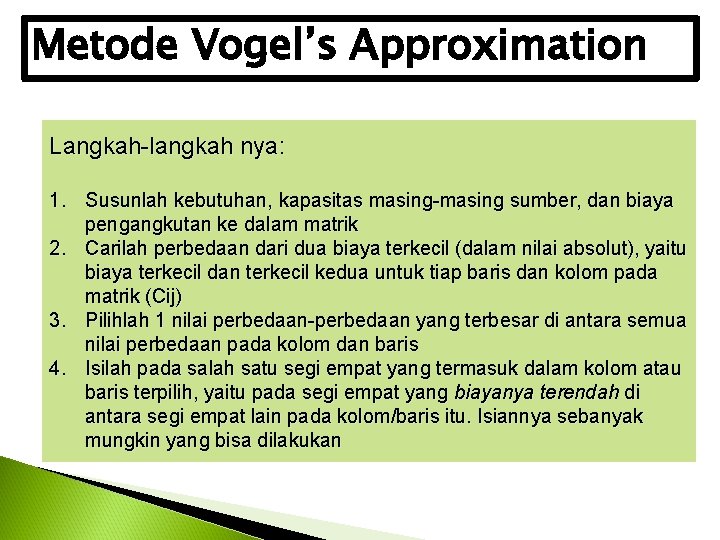

Metode Vogel’s Approximation Langkah-langkah nya: 1. Susunlah kebutuhan, kapasitas masing-masing sumber, dan biaya pengangkutan ke dalam matrik 2. Carilah perbedaan dari dua biaya terkecil (dalam nilai absolut), yaitu biaya terkecil dan terkecil kedua untuk tiap baris dan kolom pada matrik (Cij) 3. Pilihlah 1 nilai perbedaan-perbedaan yang terbesar di antara semua nilai perbedaan pada kolom dan baris 4. Isilah pada salah satu segi empat yang termasuk dalam kolom atau baris terpilih, yaitu pada segi empat yang biayanya terendah di antara segi empat lain pada kolom/baris itu. Isiannya sebanyak mungkin yang bisa dilakukan

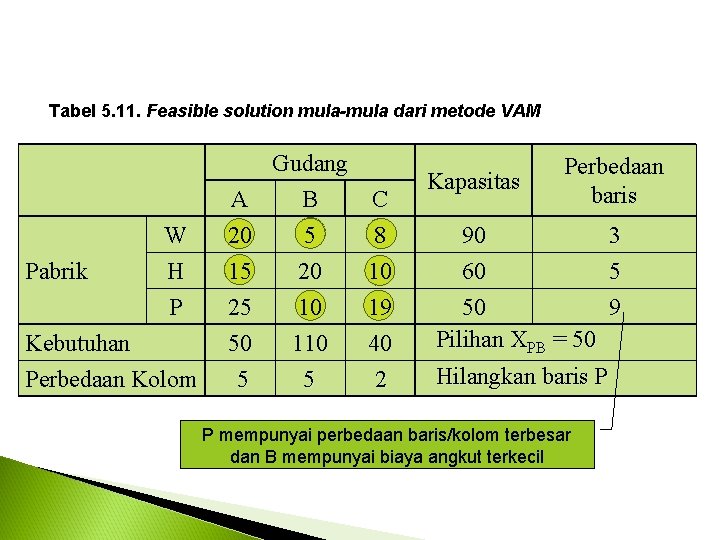

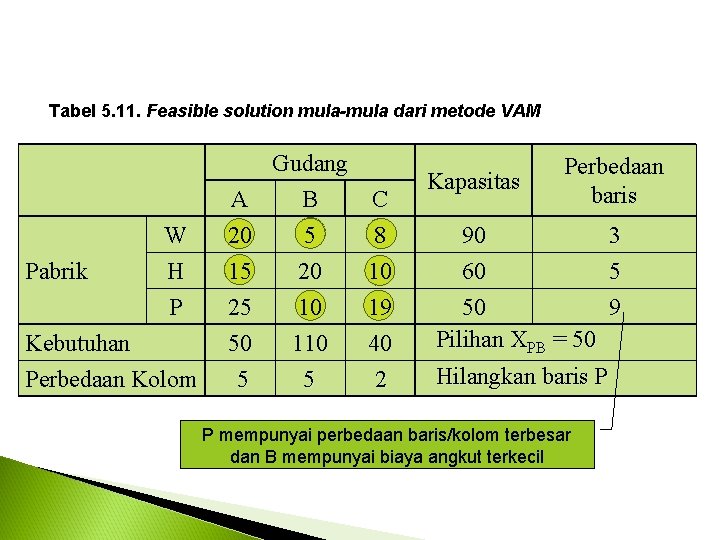

Tabel 5. 11. Feasible solution mula-mula dari metode VAM Pabrik Gudang A B C W 20 5 8 90 H 15 20 10 60 P 25 50 5 10 110 5 19 40 2 Kebutuhan Perbedaan Kolom Kapasitas Perbedaan baris 50 Pilihan XPB = 50 Hilangkan baris P P mempunyai perbedaan baris/kolom terbesar dan B mempunyai biaya angkut terkecil 3 5 9

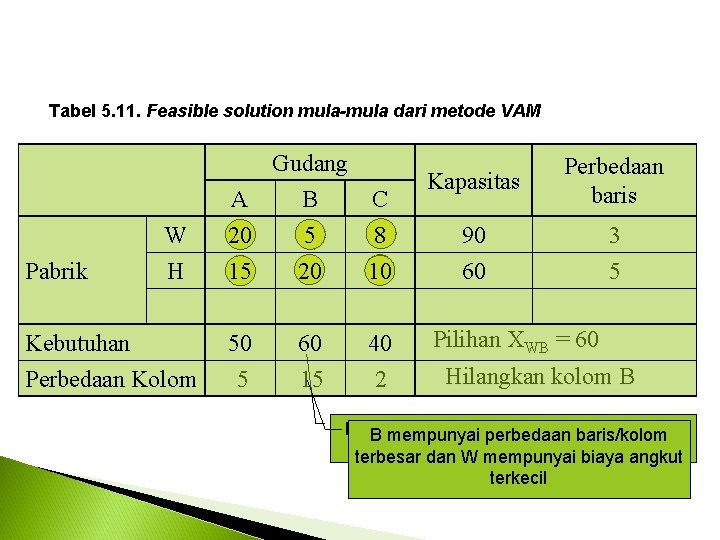

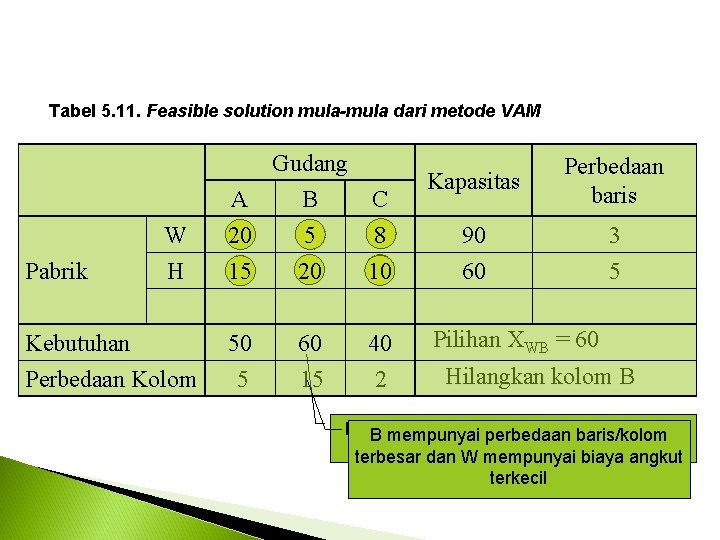

Tabel 5. 11. Feasible solution mula-mula dari metode VAM Pabrik Gudang A B C W 20 5 8 90 H 15 20 10 60 50 5 60 15 40 2 Kebutuhan Perbedaan Kolom Kapasitas Perbedaan baris 3 5 Pilihan XWB = 60 Hilangkan kolom B Kebutuhan Gd B menjadi 60 krn telah diisi B mempunyai perbedaan baris/kolom kapasitas P=50 (dihilangkan) terbesar danpabrik W mempunyai biaya angkut terkecil

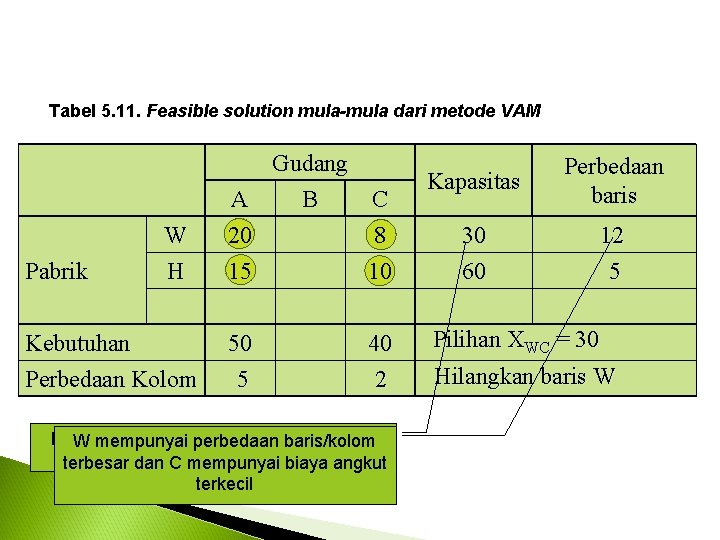

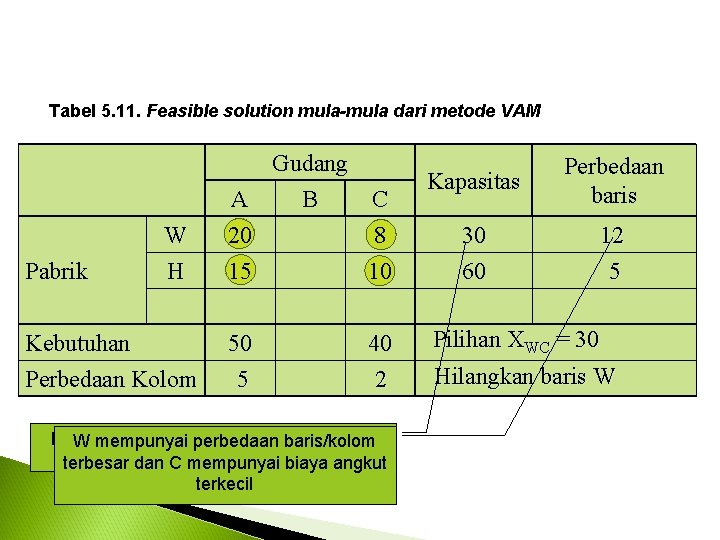

Tabel 5. 11. Feasible solution mula-mula dari metode VAM Pabrik Gudang A B C W 20 8 30 H 15 10 60 50 5 40 2 Kebutuhan Perbedaan Kolom Kapasitas Pabrik W menjadi 30 krn telah W mempunyai perbedaan baris/kolom diangkut ke pabrik B=60 (dihilangkan) terbesar dan C mempunyai biaya angkut terkecil Kapasitas Perbedaan baris 12 5 Pilihan XWC = 30 Hilangkan baris W

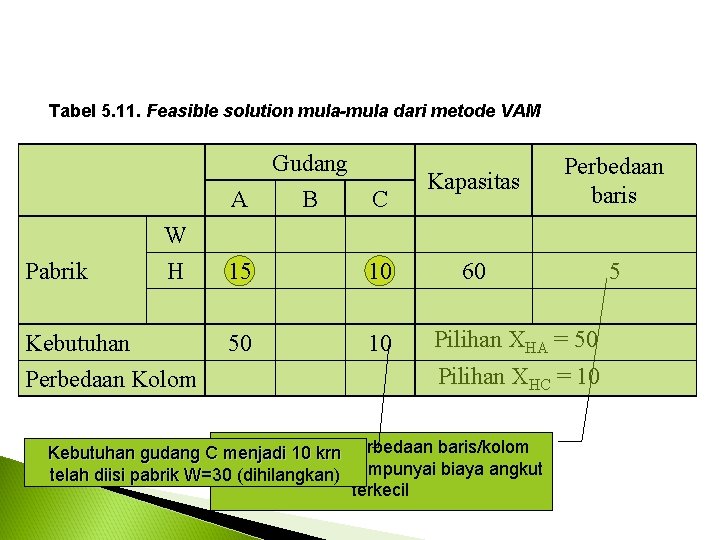

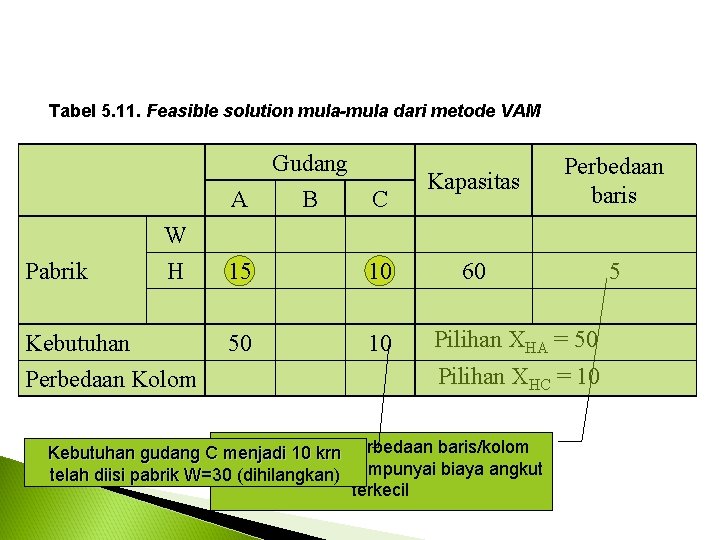

Tabel 5. 11. Feasible solution mula-mula dari metode VAM Gudang A B C 15 10 50 10 Kapasitas Perbedaan baris 60 5 W Pabrik H Kebutuhan Perbedaan Kolom Pilihan XHA = 50 Pilihan XHC = 10 H mempunyai Kebutuhan gudang C menjadi 10 krn perbedaan baris/kolom terbesar dan C mempunyai biaya angkut telah diisi pabrik W=30 (dihilangkan) terkecil

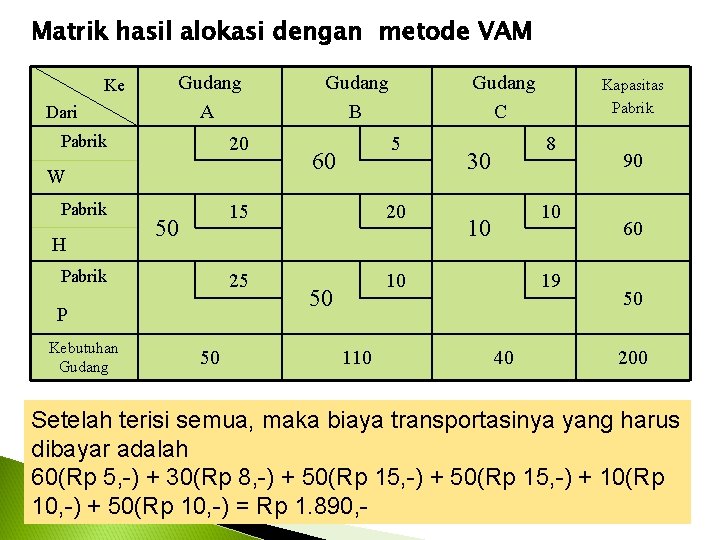

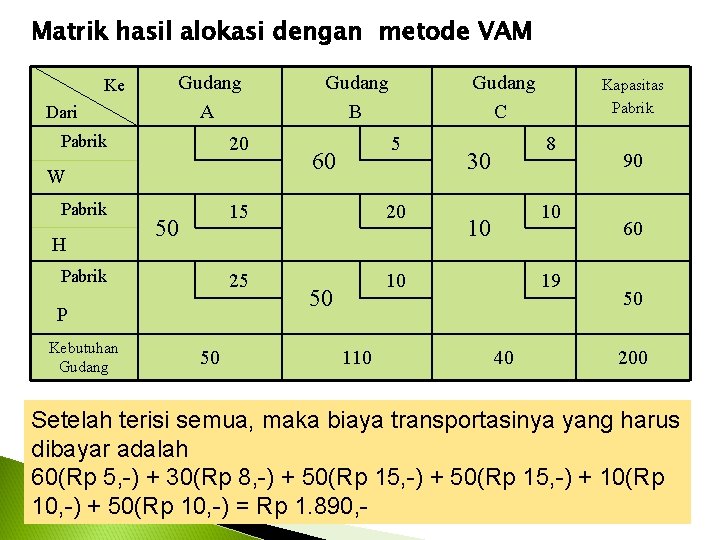

Matrik hasil alokasi dengan metode VAM Ke Dari Gudang A Pabrik 20 W Pabrik H 50 Pabrik P Kebutuhan Gudang 50 Gudang B Gudang C 5 60 15 20 25 10 50 110 Kapasitas Pabrik 8 30 10 10 19 40 90 60 50 200 Setelah terisi semua, maka biaya transportasinya yang harus dibayar adalah 60(Rp 5, -) + 30(Rp 8, -) + 50(Rp 15, -) + 10(Rp 10, -) + 50(Rp 10, -) = Rp 1. 890, -

STEPPING STONE MODEL 14

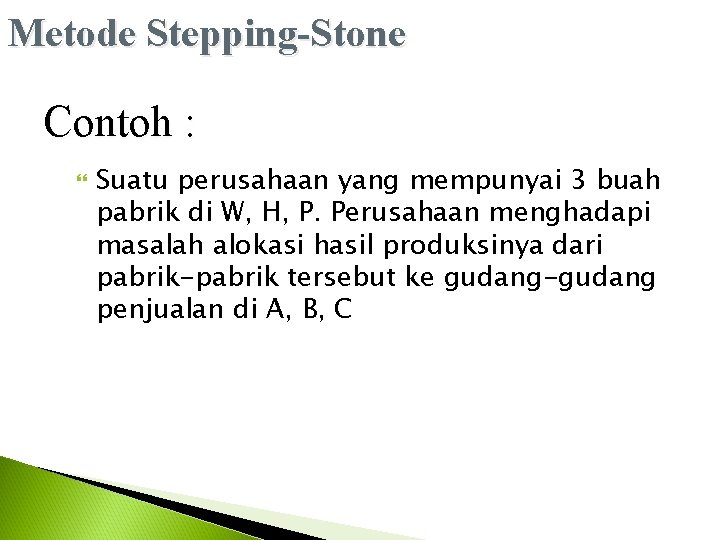

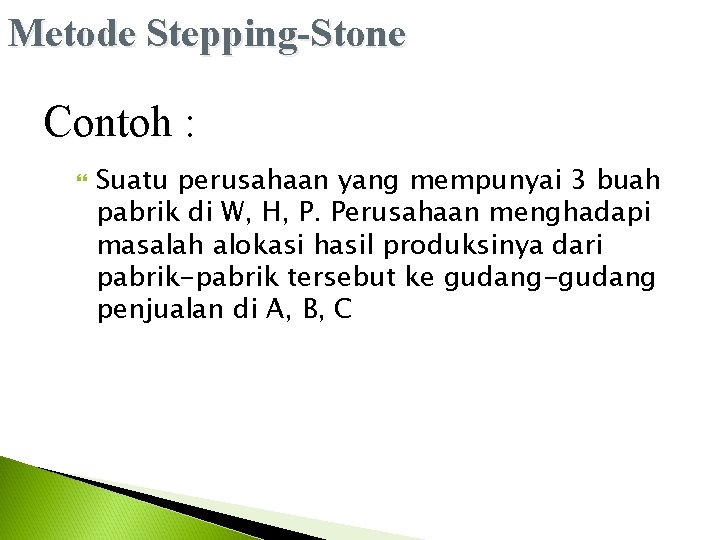

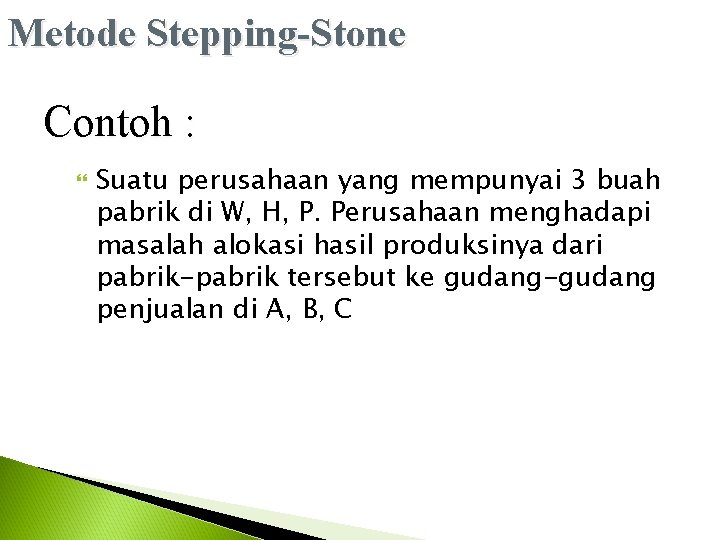

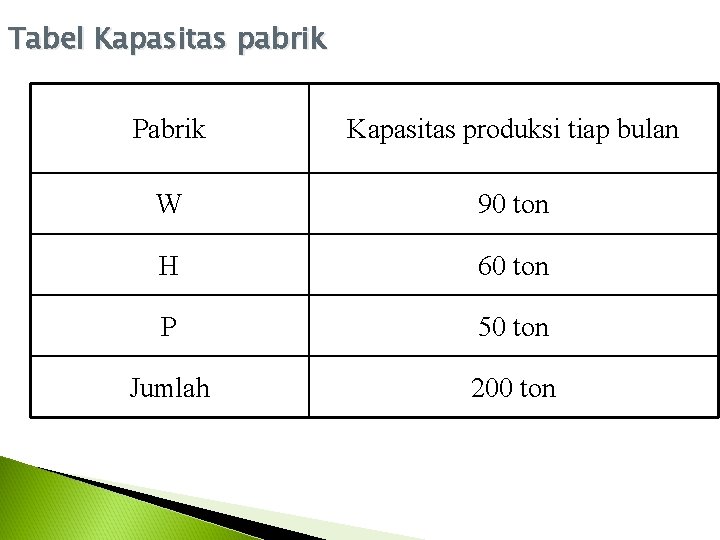

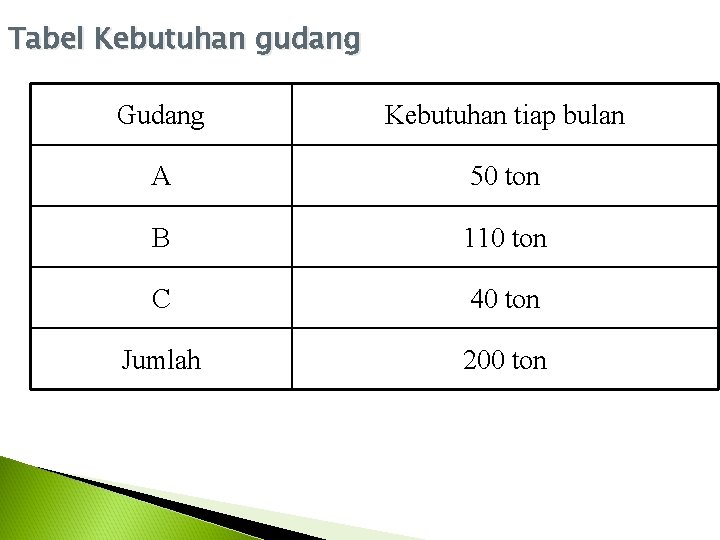

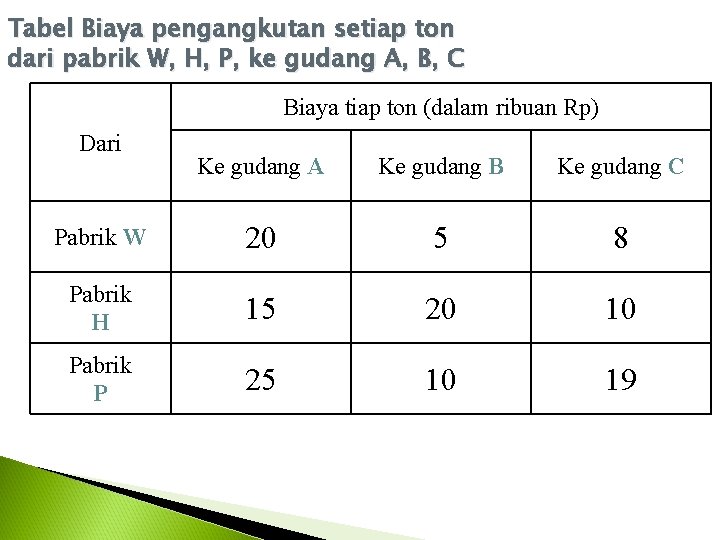

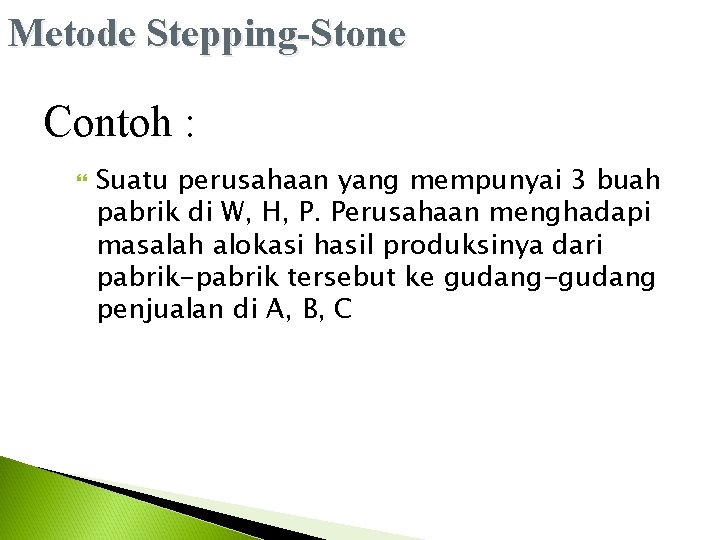

Metode Stepping-Stone Contoh : Suatu perusahaan yang mempunyai 3 buah pabrik di W, H, P. Perusahaan menghadapi masalah alokasi hasil produksinya dari pabrik-pabrik tersebut ke gudang-gudang penjualan di A, B, C

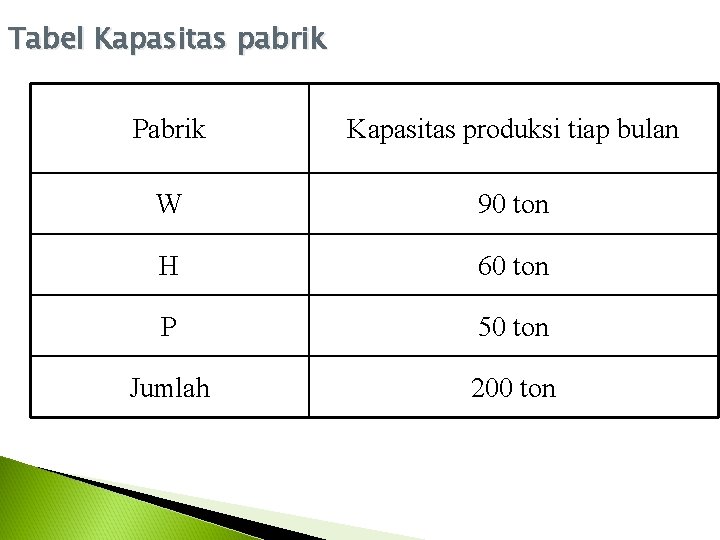

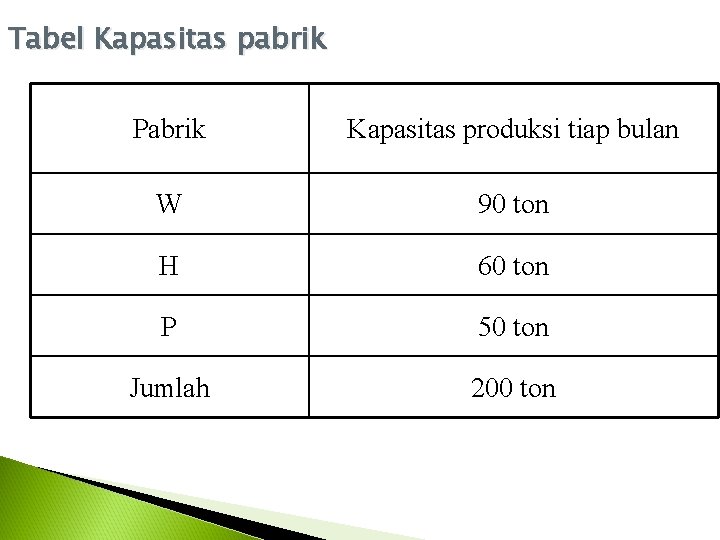

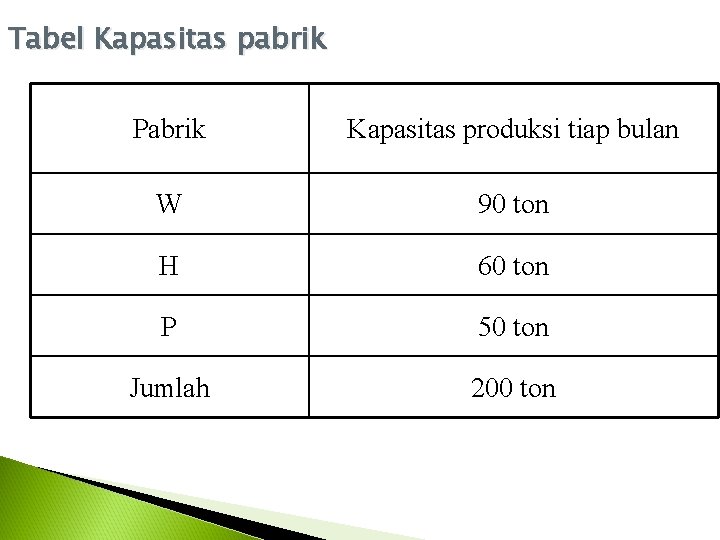

Tabel Kapasitas pabrik Pabrik Kapasitas produksi tiap bulan W 90 ton H 60 ton P 50 ton Jumlah 200 ton

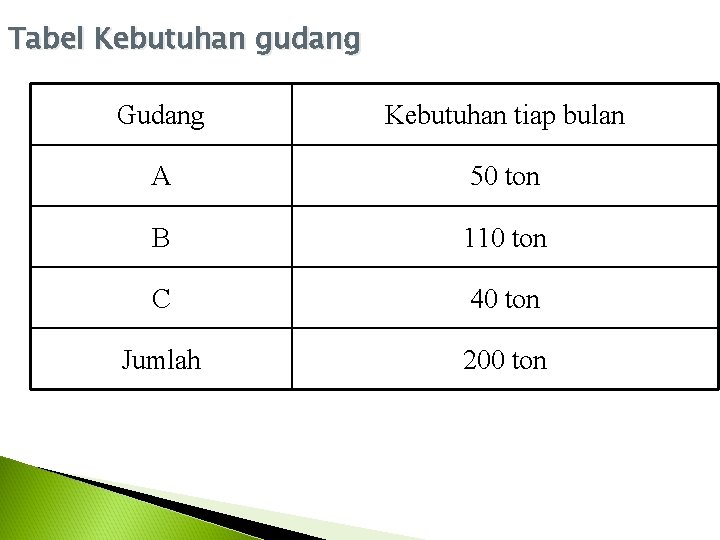

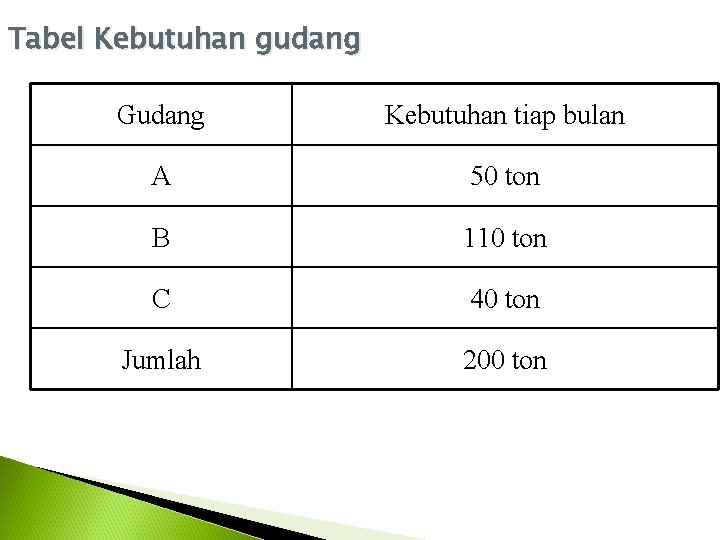

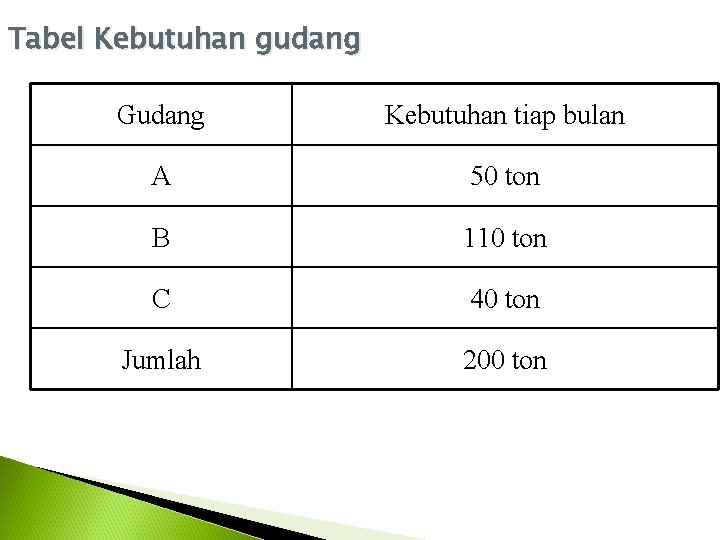

Tabel Kebutuhan gudang Gudang Kebutuhan tiap bulan A 50 ton B 110 ton C 40 ton Jumlah 200 ton

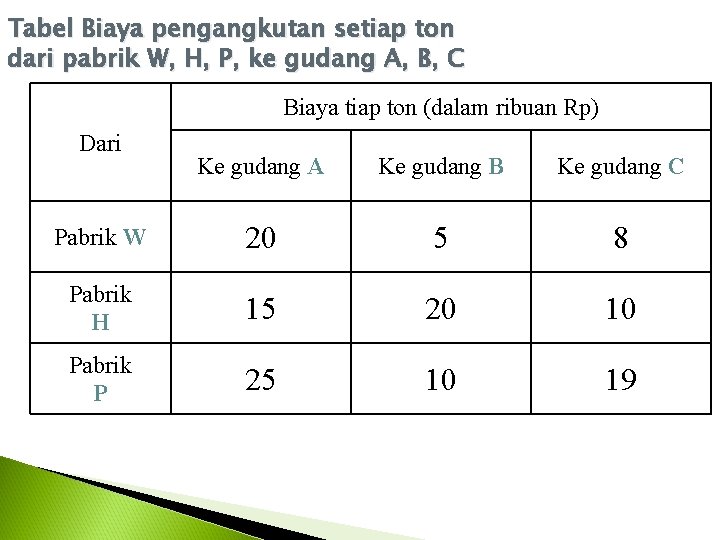

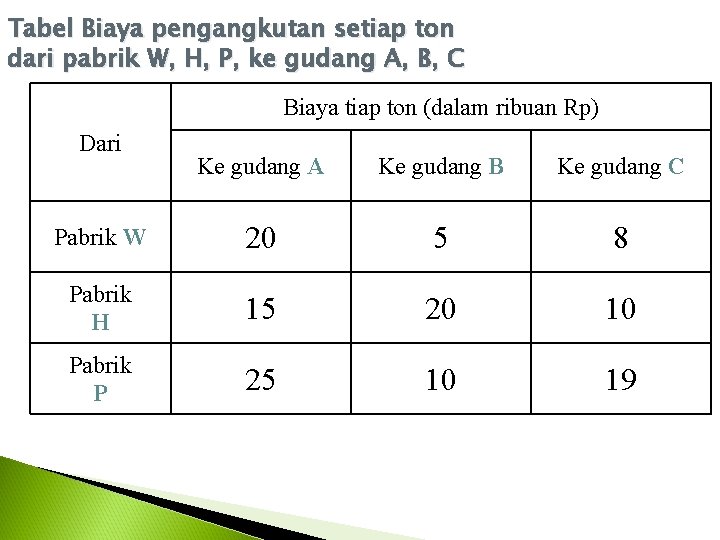

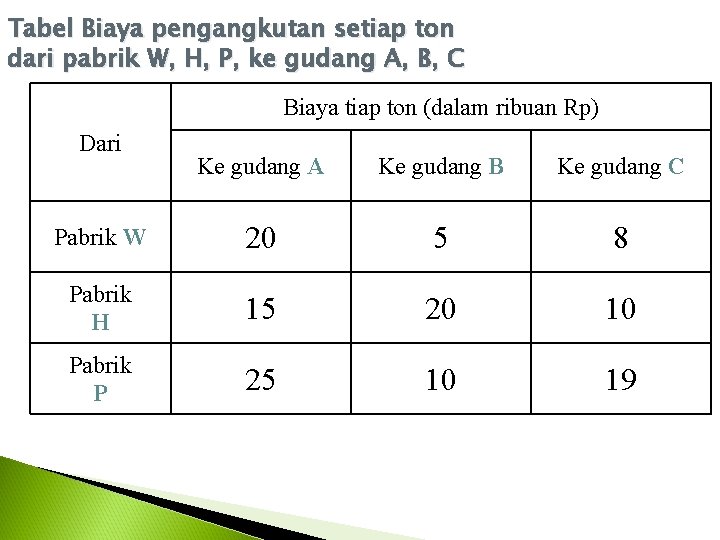

Tabel Biaya pengangkutan setiap ton dari pabrik W, H, P, ke gudang A, B, C Biaya tiap ton (dalam ribuan Rp) Dari Ke gudang A Ke gudang B Ke gudang C Pabrik W 20 5 8 Pabrik H 15 20 10 Pabrik P 25 10 19

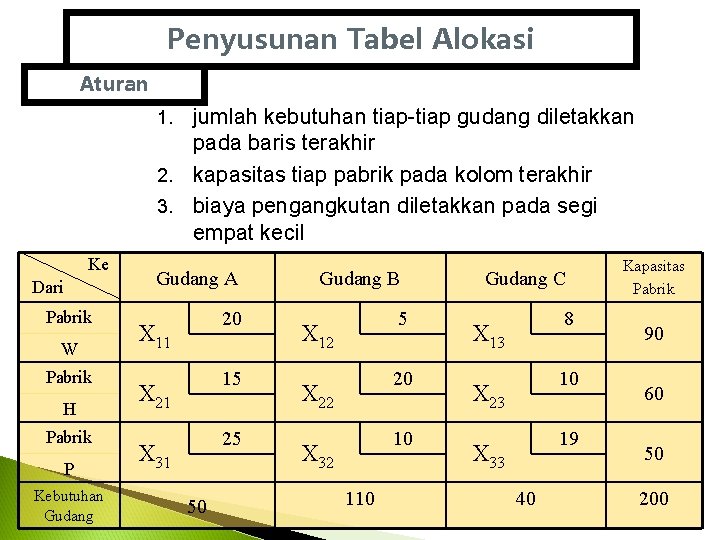

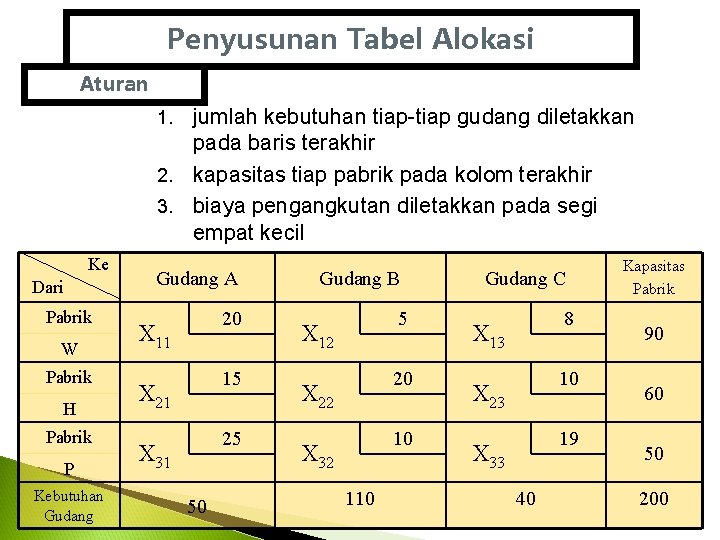

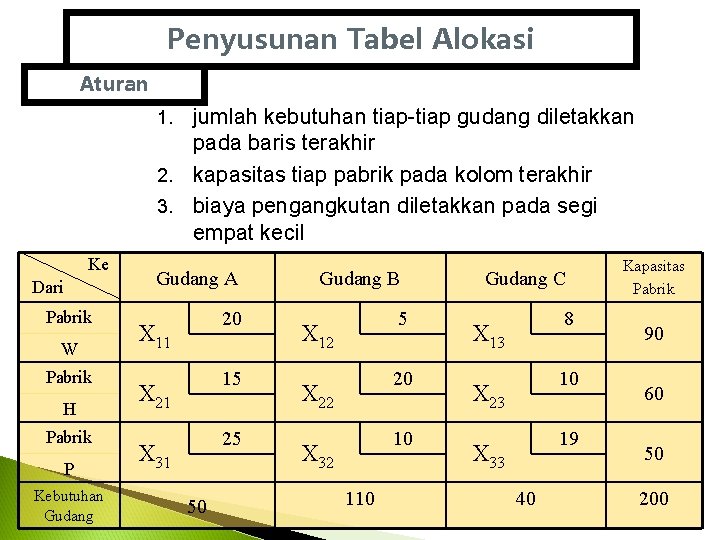

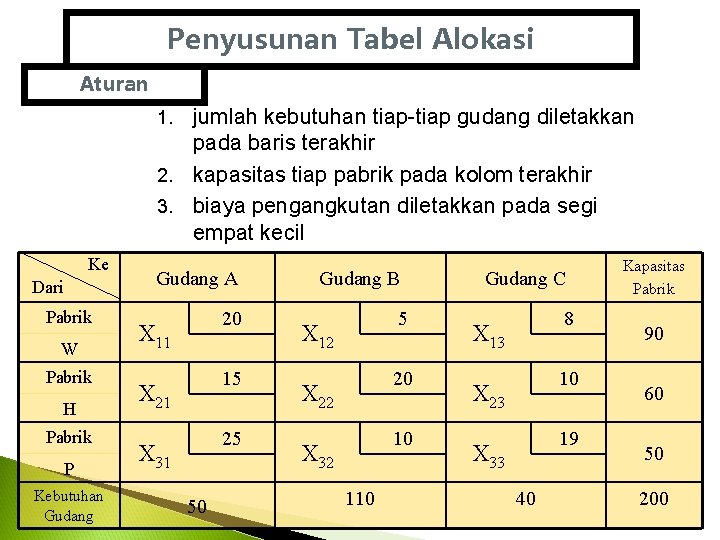

Penyusunan Tabel Alokasi Aturan jumlah kebutuhan tiap-tiap gudang diletakkan pada baris terakhir 2. kapasitas tiap pabrik pada kolom terakhir 3. biaya pengangkutan diletakkan pada segi empat kecil 1. Ke Dari Pabrik W Pabrik H Pabrik P Kebutuhan Gudang A 20 X 11 15 X 21 25 X 31 50 Gudang B 5 X 12 20 X 22 10 X 32 110 Gudang C 8 X 13 10 X 23 19 X 33 40 Kapasitas Pabrik 90 60 50 200

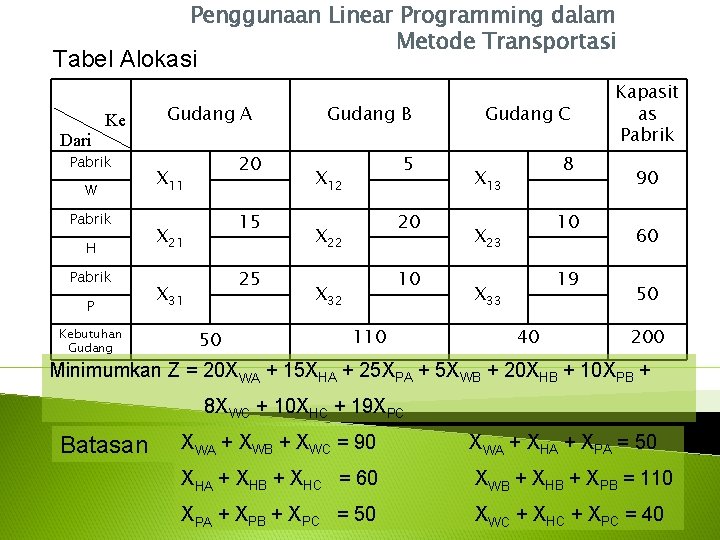

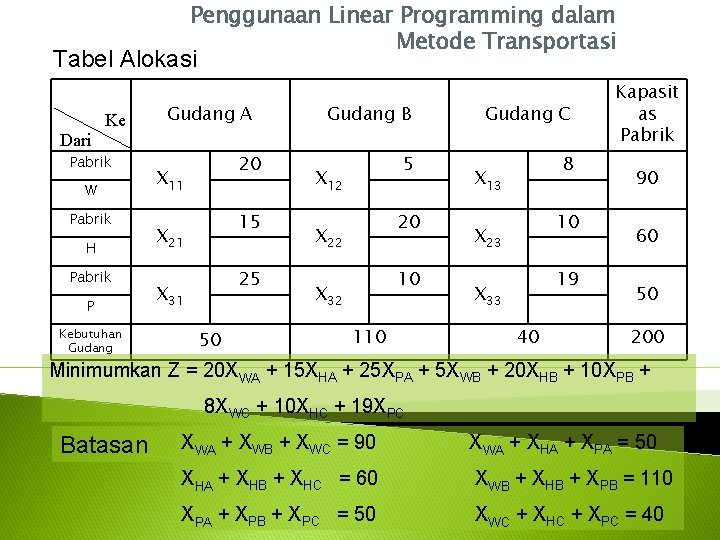

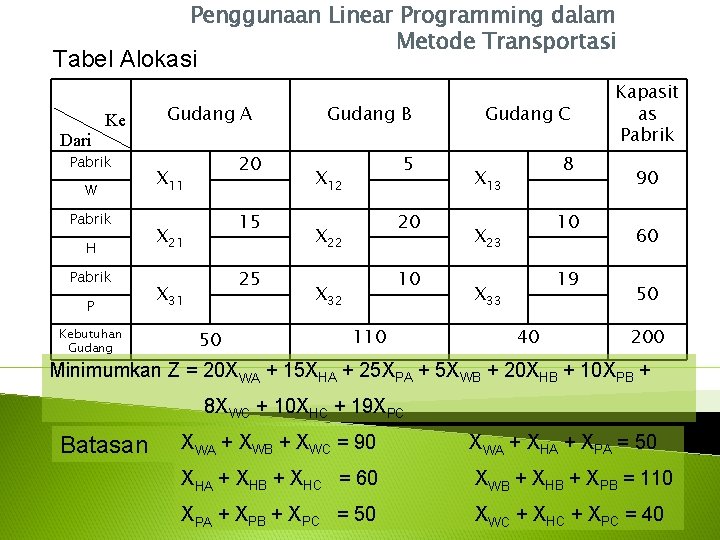

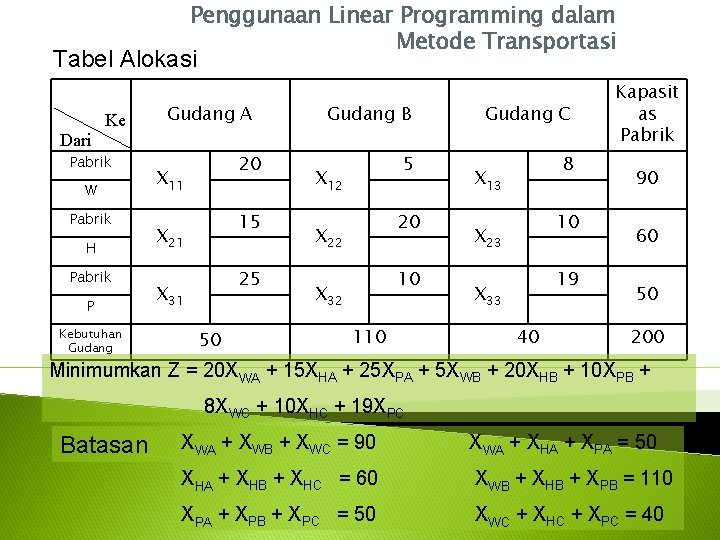

Penggunaan Linear Programming dalam Metode Transportasi Tabel Alokasi Dari Ke Pabrik W Pabrik H Pabrik P Kebutuhan Gudang A 20 X 11 15 X 21 25 X 31 50 Gudang B Gudang C 5 8 X 12 20 X 22 10 X 32 110 X 13 10 X 23 19 X 33 40 Kapasit as Pabrik 90 60 50 200 Minimumkan Z = 20 XWA + 15 XHA + 25 XPA + 5 XWB + 20 XHB + 10 XPB + 8 XWC + 10 XHC + 19 XPC Batasan XWA + XWB + XWC = 90 XWA + XHA + XPA = 50 XHA + XHB + XHC = 60 XWB + XHB + XPB = 110 XPA + XPB + XPC = 50 XWC + XHC + XPC = 40

STEPPING STONE MODEL 21

Metode Stepping-Stone Contoh : Suatu perusahaan yang mempunyai 3 buah pabrik di W, H, P. Perusahaan menghadapi masalah alokasi hasil produksinya dari pabrik-pabrik tersebut ke gudang-gudang penjualan di A, B, C

Tabel Kapasitas pabrik Pabrik Kapasitas produksi tiap bulan W 90 ton H 60 ton P 50 ton Jumlah 200 ton

Tabel Kebutuhan gudang Gudang Kebutuhan tiap bulan A 50 ton B 110 ton C 40 ton Jumlah 200 ton

Tabel Biaya pengangkutan setiap ton dari pabrik W, H, P, ke gudang A, B, C Biaya tiap ton (dalam ribuan Rp) Dari Ke gudang A Ke gudang B Ke gudang C Pabrik W 20 5 8 Pabrik H 15 20 10 Pabrik P 25 10 19

Penyusunan Tabel Alokasi Aturan jumlah kebutuhan tiap-tiap gudang diletakkan pada baris terakhir 2. kapasitas tiap pabrik pada kolom terakhir 3. biaya pengangkutan diletakkan pada segi empat kecil 1. Ke Dari Pabrik W Pabrik H Pabrik P Kebutuhan Gudang A 20 X 11 15 X 21 25 X 31 50 Gudang B 5 X 12 20 X 22 10 X 32 110 Gudang C 8 X 13 10 X 23 19 X 33 40 Kapasitas Pabrik 90 60 50 200

Penggunaan Linear Programming dalam Metode Transportasi Tabel Alokasi Dari Ke Pabrik W Pabrik H Pabrik P Kebutuhan Gudang A 20 X 11 15 X 21 25 X 31 50 Gudang B Gudang C 5 8 X 12 20 X 22 10 X 32 110 X 13 10 X 23 19 X 33 40 Kapasit as Pabrik 90 60 50 200 Minimumkan Z = 20 XWA + 15 XHA + 25 XPA + 5 XWB + 20 XHB + 10 XPB + 8 XWC + 10 XHC + 19 XPC Batasan XWA + XWB + XWC = 90 XWA + XHA + XPA = 50 XHA + XHB + XHC = 60 XWB + XHB + XPB = 110 XPA + XPB + XPC = 50 XWC + XHC + XPC = 40

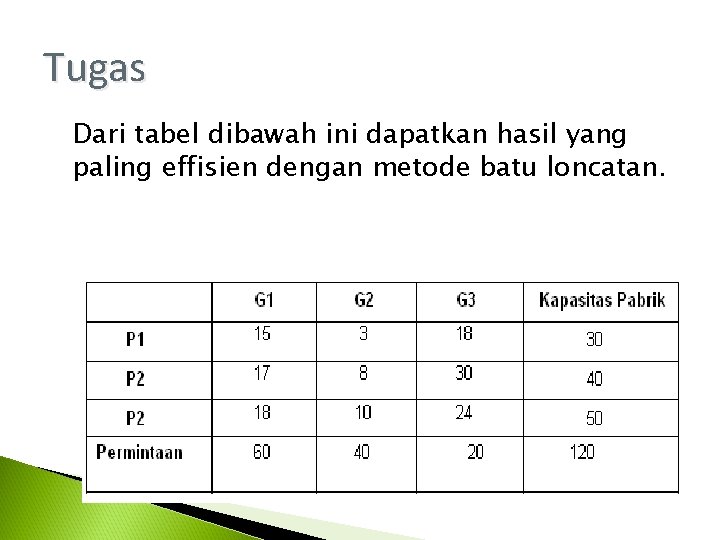

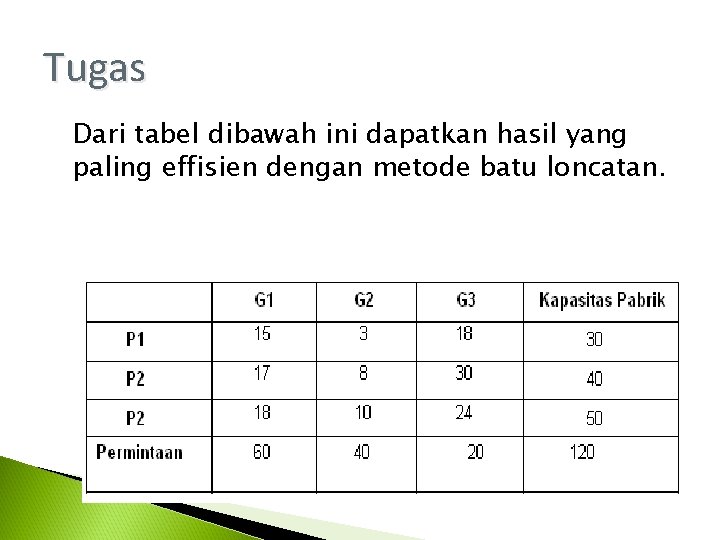

Tugas Dari tabel dibawah ini dapatkan hasil yang paling effisien dengan metode batu loncatan.

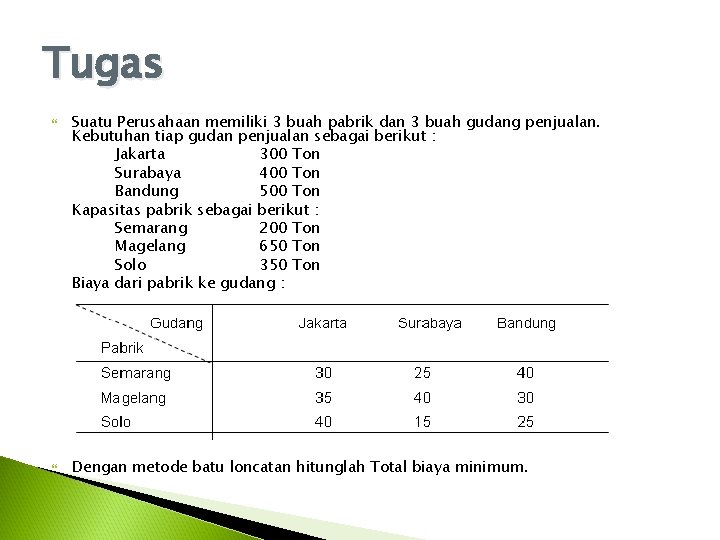

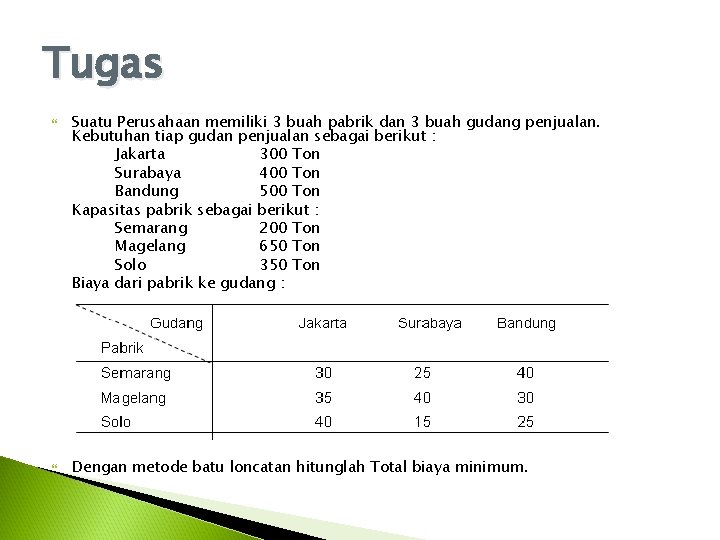

Tugas Suatu Perusahaan memiliki 3 buah pabrik dan 3 buah gudang penjualan. Kebutuhan tiap gudan penjualan sebagai berikut : Jakarta 300 Ton Surabaya 400 Ton Bandung 500 Ton Kapasitas pabrik sebagai berikut : Semarang 200 Ton Magelang 650 Ton Solo 350 Ton Biaya dari pabrik ke gudang : Dengan metode batu loncatan hitunglah Total biaya minimum.

TUGAS Pelajari Metode MODI dalam penyelesaian persoalan transportasi! ◦ Bisa meninjau buku: ◦ Sarjono, Haryadi. Aplikasi Riset Operasi, 2010, Penerbit Salemba Empat, Jakarta ◦ Buku bisa dibaca di perpustakaan 30

MODI MODEL Modification Distribution Model 31

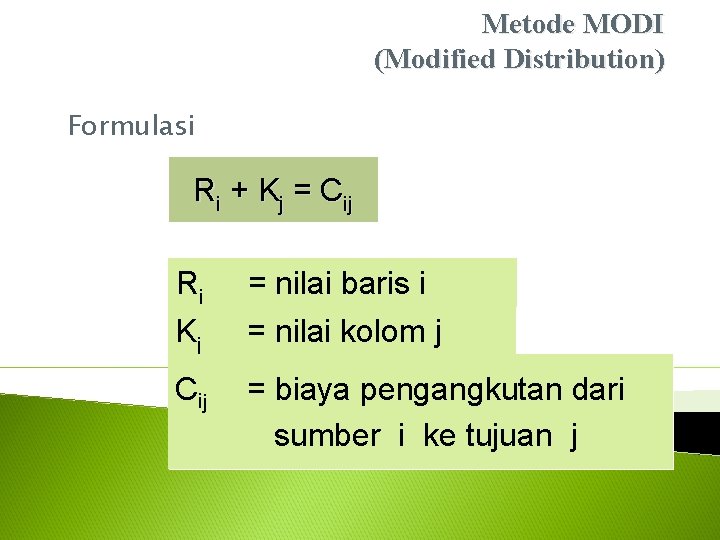

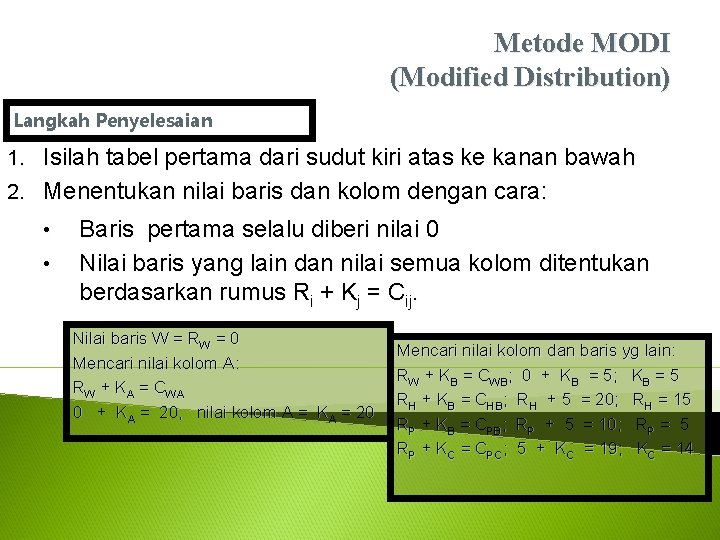

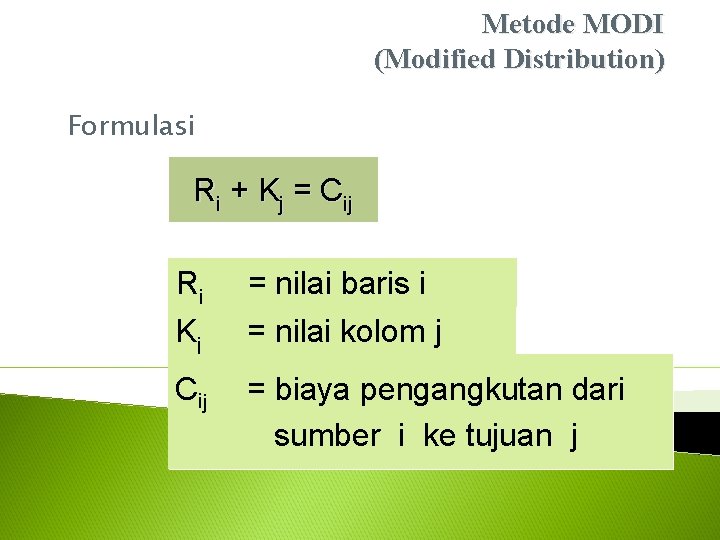

Metode MODI (Modified Distribution) Formulasi Ri + Kj = Cij Ri Kj = nilai baris i = nilai kolom j C ij = biaya pengangkutan dari sumber i ke tujuan j

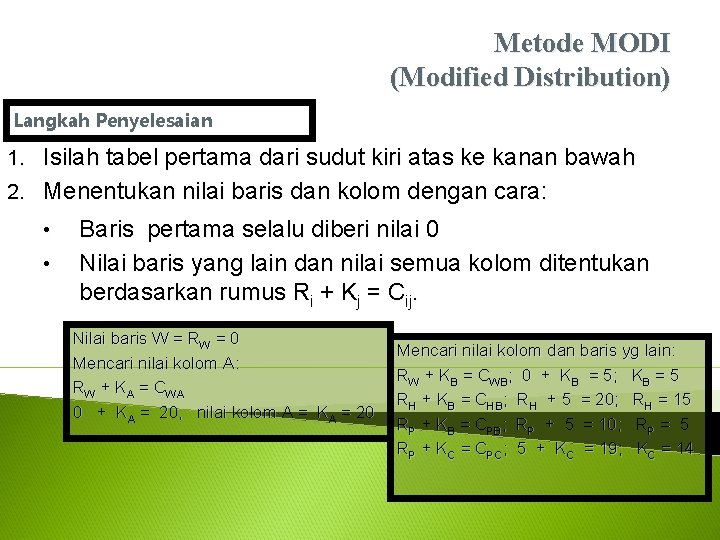

Metode MODI (Modified Distribution) Langkah Penyelesaian 1. Isilah tabel pertama dari sudut kiri atas ke kanan bawah 2. Menentukan nilai baris dan kolom dengan cara: • • Baris pertama selalu diberi nilai 0 Nilai baris yang lain dan nilai semua kolom ditentukan berdasarkan rumus Ri + Kj = Cij. Nilai baris W = RW = 0 Mencari nilai kolom A: RW + KA = CWA 0 + KA = 20, nilai kolom A = KA = 20 Mencari nilai kolom dan baris yg lain: RW + KB = CWB; 0 + KB = 5; KB = 5 RH + KB = CHB; RH + 5 = 20; RH = 15 RP + KB = CPB; RP + 5 = 10; RP = 5 RP + KC = CPC; 5 + KC = 19; KC = 14

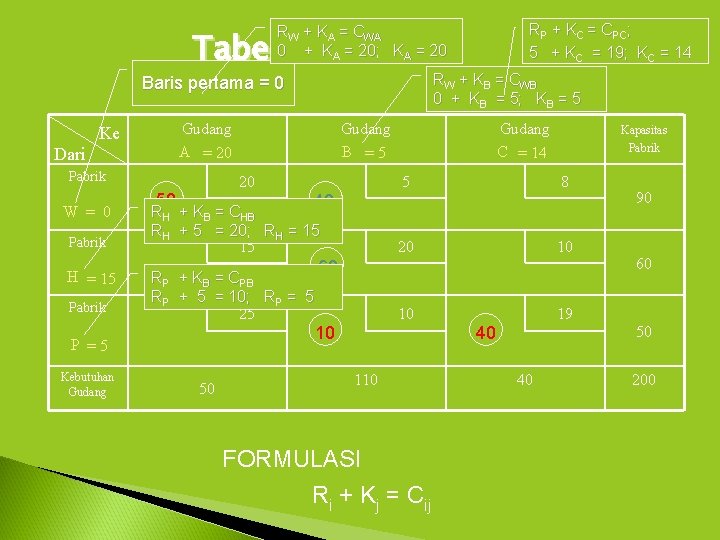

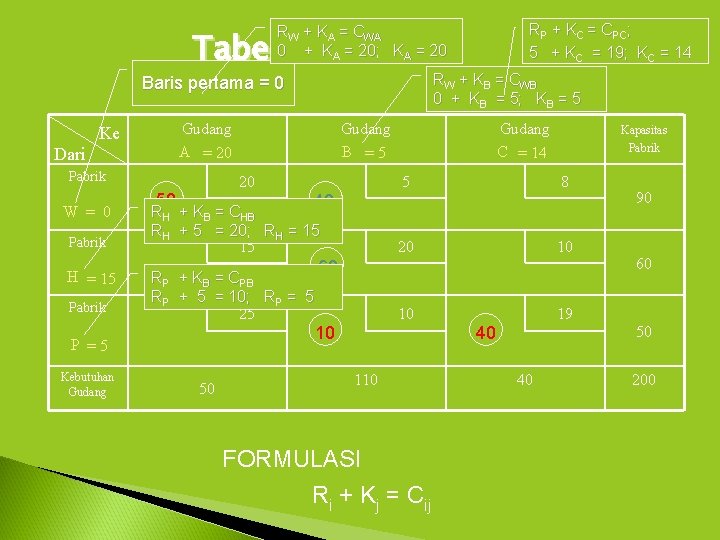

RP + KC = CPC; 5 + KC = 19; KC = 14 RW + KA = CWA 0 + KA = 20; KA = 20 Tabel Pertama Baris pertama = 0 Gudang A = 20 Ke Dari Pabrik W = 0 Pabrik H = 15 Pabrik 40 RH + KB = CHB RH + 5 = 20; RH = 15 15 RP + KB = CPB RP + 5 = 10; RP = 5 25 P =5 Kebutuhan Gudang B =5 20 50 50 RW + KB = CWB 0 + KB = 5; KB = 5 Gudang C = 14 Kapasitas Pabrik 5 8 20 10 10 19 60 10 110 FORMULASI Ri + Kj = Cij 40 40 90 60 50 200

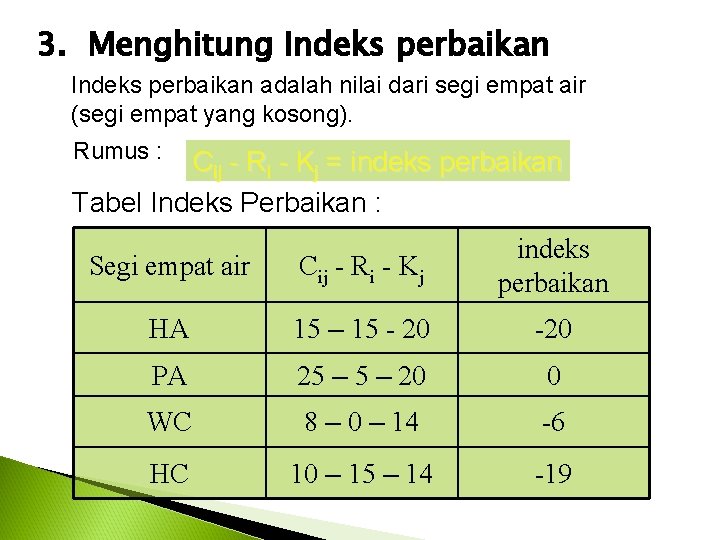

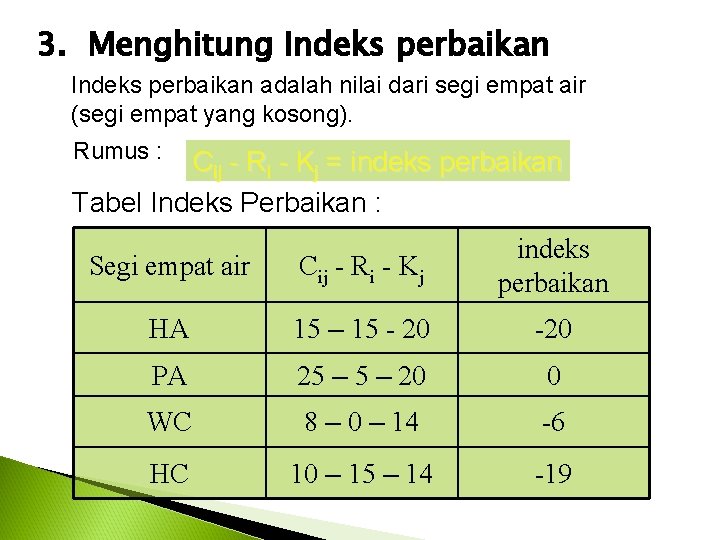

3. Menghitung Indeks perbaikan adalah nilai dari segi empat air (segi empat yang kosong). Rumus : Cij - Ri - Kj = indeks perbaikan Tabel Indeks Perbaikan : Segi empat air Cij - Ri - Kj indeks perbaikan HA 15 – 15 - 20 -20 PA 25 – 20 0 WC 8 – 0 – 14 -6 HC 10 – 15 – 14 -19

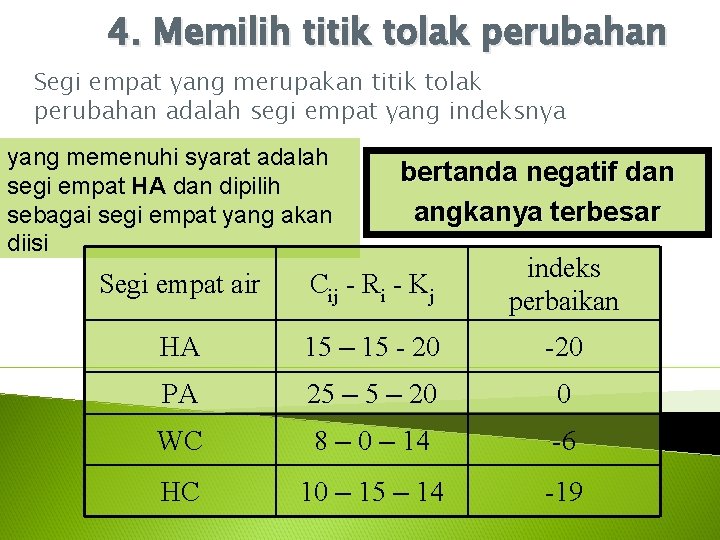

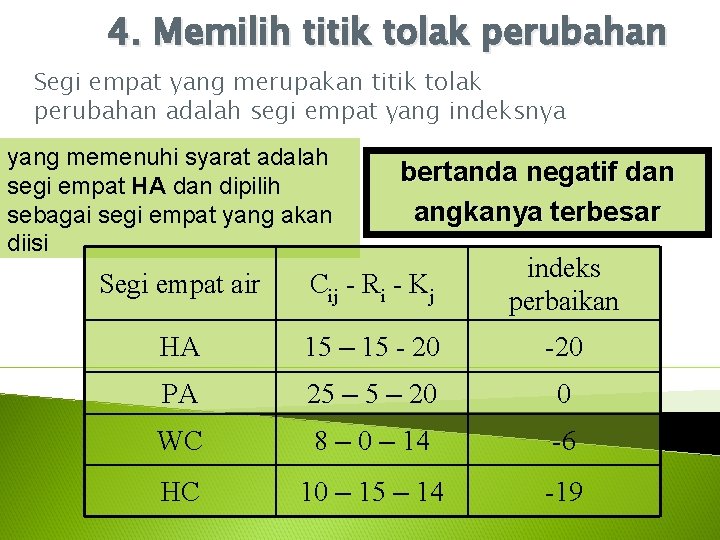

4. Memilih titik tolak perubahan Segi empat yang merupakan titik tolak perubahan adalah segi empat yang indeksnya yang memenuhi syarat adalah segi empat HA dan dipilih sebagai segi empat yang akan diisi bertanda negatif dan angkanya terbesar Segi empat air Cij - Ri - Kj indeks perbaikan HA 15 – 15 - 20 -20 PA 25 – 20 0 WC 8 – 0 – 14 -6 HC 10 – 15 – 14 -19

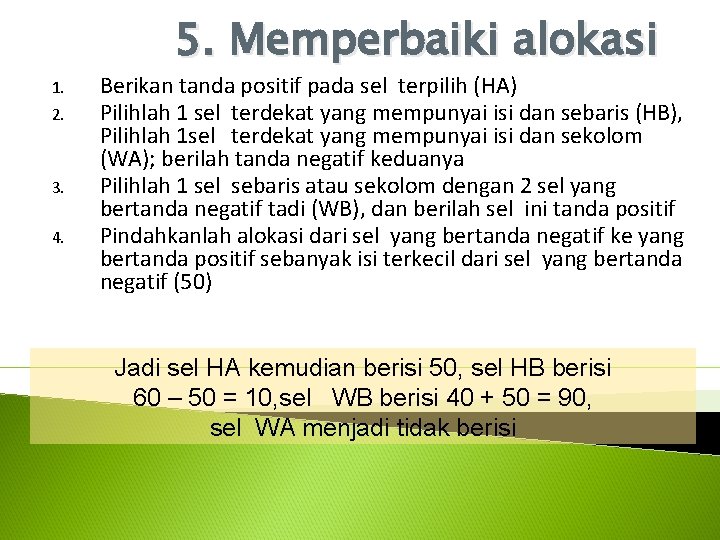

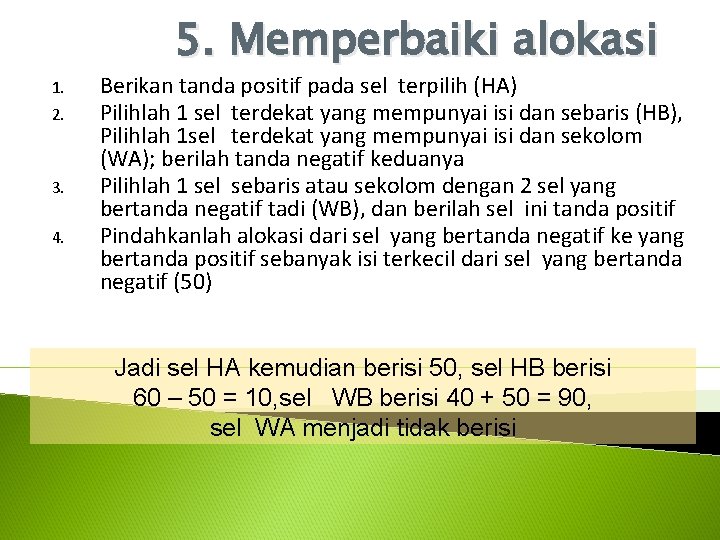

5. Memperbaiki alokasi 1. 2. 3. 4. Berikan tanda positif pada sel terpilih (HA) Pilihlah 1 sel terdekat yang mempunyai isi dan sebaris (HB), Pilihlah 1 sel terdekat yang mempunyai isi dan sekolom (WA); berilah tanda negatif keduanya Pilihlah 1 sel sebaris atau sekolom dengan 2 sel yang bertanda negatif tadi (WB), dan berilah sel ini tanda positif Pindahkanlah alokasi dari sel yang bertanda negatif ke yang bertanda positif sebanyak isi terkecil dari sel yang bertanda negatif (50) Jadi sel HA kemudian berisi 50, sel HB berisi 60 – 50 = 10, sel WB berisi 40 + 50 = 90, sel WA menjadi tidak berisi

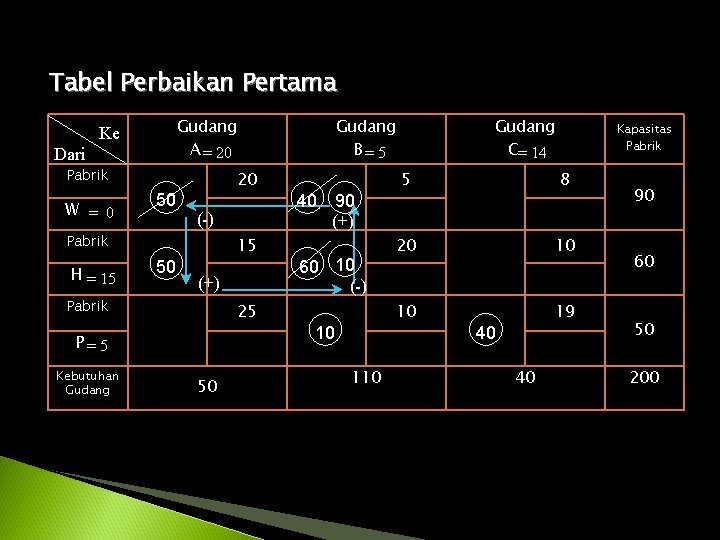

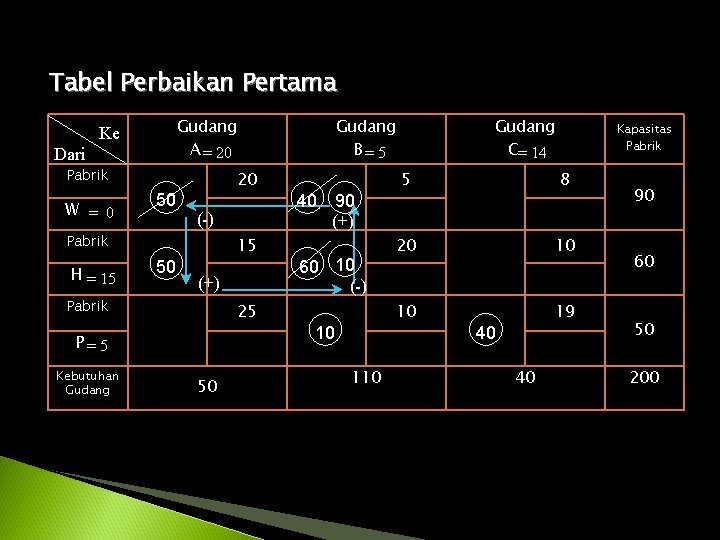

Tabel Perbaikan Pertama Gudang A = 20 Ke Dari Pabrik W = 0 50 20 (-) Pabrik H = 15 50 15 (+) Pabrik 25 P= 5 Kebutuhan Gudang 50 Gudang B= 5 40 90 (+) 60 10 (-) 10 110 Gudang C= 14 Kapasitas Pabrik 5 8 20 10 10 19 40 40 90 60 50 200

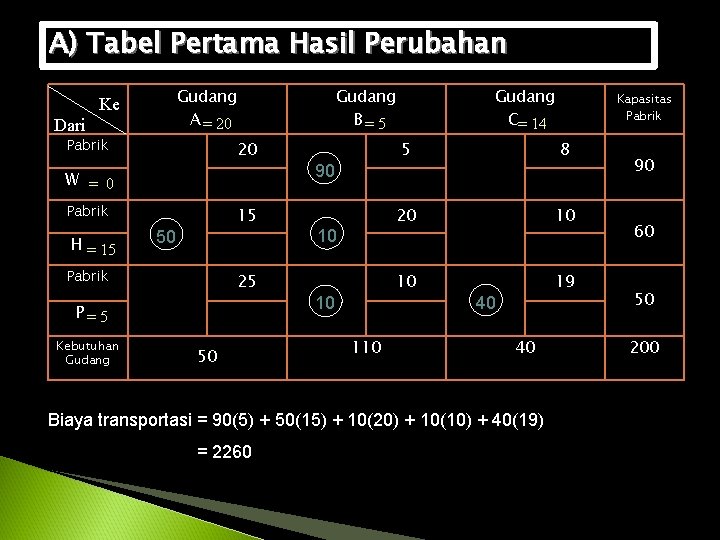

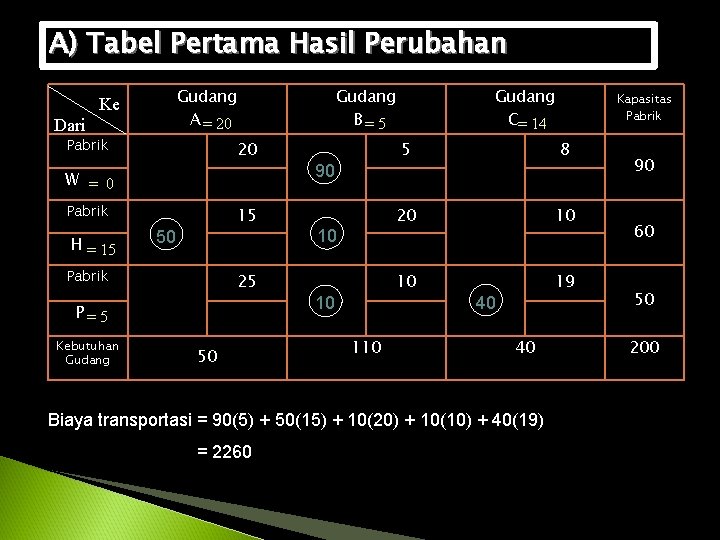

A) Tabel Pertama Hasil Perubahan Gudang A = 20 Ke Dari Pabrik 20 W = 0 Pabrik H = 15 15 50 Pabrik 25 P= 5 Kebutuhan Gudang 50 Gudang B= 5 90 10 10 110 Gudang C= 14 5 8 20 10 10 19 40 40 Biaya transportasi = 90(5) + 50(15) + 10(20) + 10(10) + 40(19) = 2260 Kapasitas Pabrik 90 60 50 200

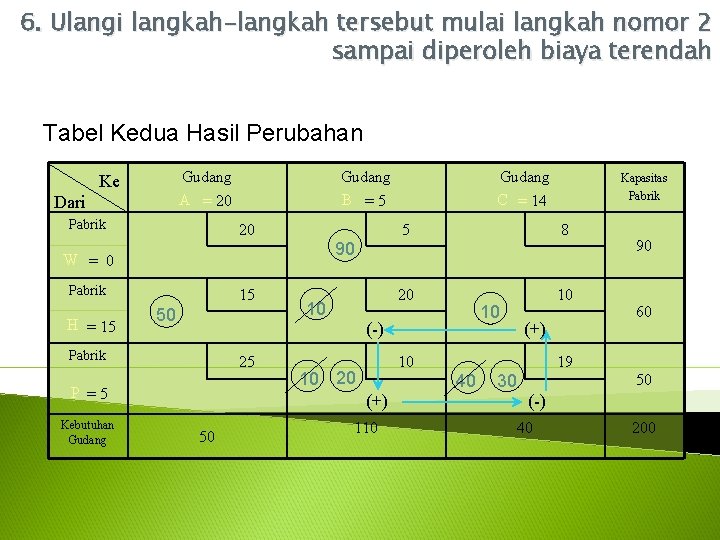

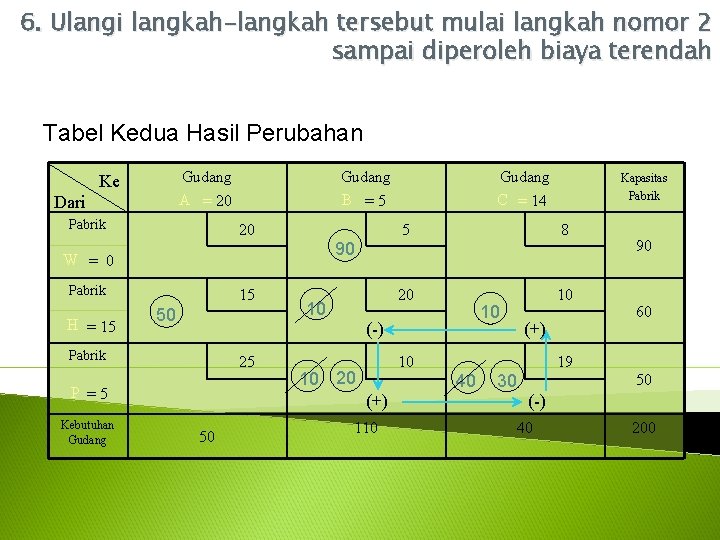

6. Ulangi langkah-langkah tersebut mulai langkah nomor 2 sampai diperoleh biaya terendah Tabel Kedua Hasil Perubahan Gudang A = 20 Ke Dari Pabrik Gudang B =5 20 90 W = 0 Pabrik H = 15 15 50 25 P =5 (+) 50 110 Pabrik 8 20 10 10 10 20 Kapasitas 5 10 (-) Pabrik Kebutuhan Gudang 10 Gudang C = 14 40 (+) 19 30 90 60 50 (-) 40 200

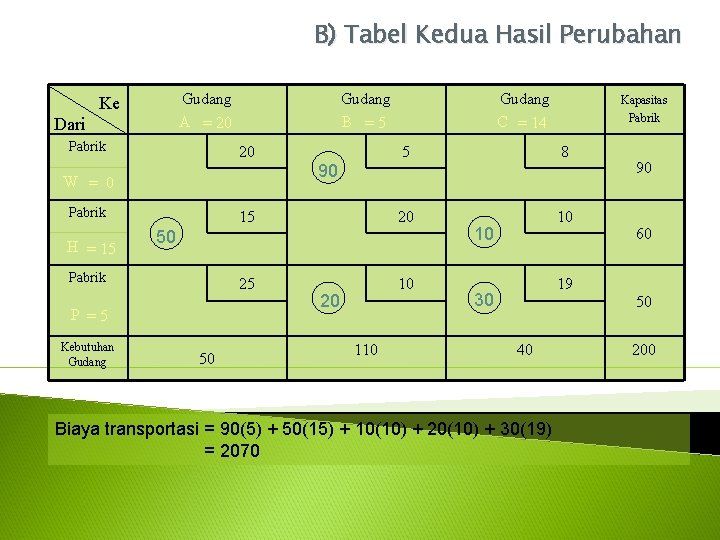

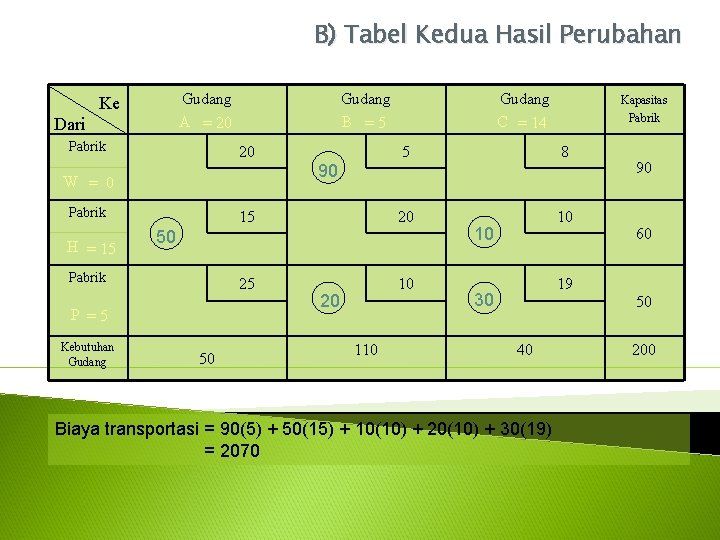

B) Tabel Kedua Hasil Perubahan Gudang A = 20 Ke Dari Pabrik Gudang B =5 20 H = 15 P =5 Kebutuhan Gudang 50 Pabrik 8 15 20 10 25 10 90 50 Pabrik Kapasitas 5 W = 0 Pabrik Gudang C = 14 20 110 10 19 30 40 Biaya transportasi = 90(5) + 50(15) + 10(10) + 20(10) + 30(19) = 2070 90 60 50 200

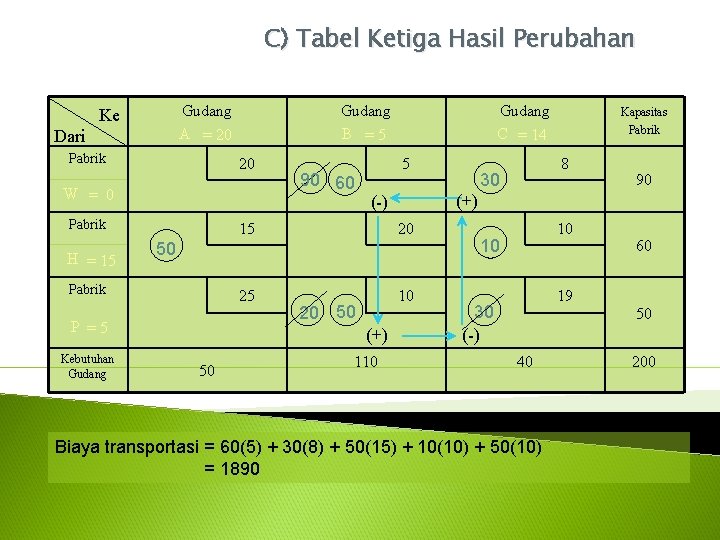

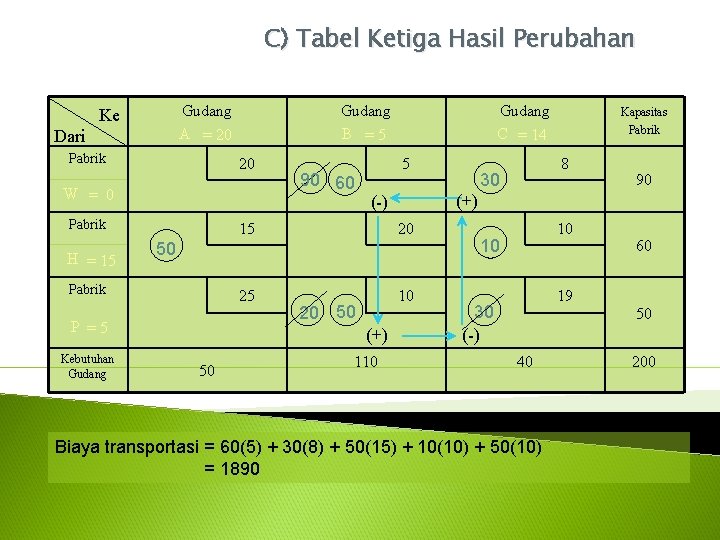

C) Tabel Ketiga Hasil Perubahan Gudang A = 20 Ke Dari Pabrik Gudang B =5 20 W = 0 Pabrik H = 15 5 15 20 25 10 P =5 20 50 (+) 50 110 Kapasitas Pabrik 8 30 90 (+) (-) 50 Pabrik Kebutuhan Gudang 90 60 Gudang C = 14 10 10 19 30 (-) 40 Biaya transportasi = 60(5) + 30(8) + 50(15) + 10(10) + 50(10) = 1890 60 50 200

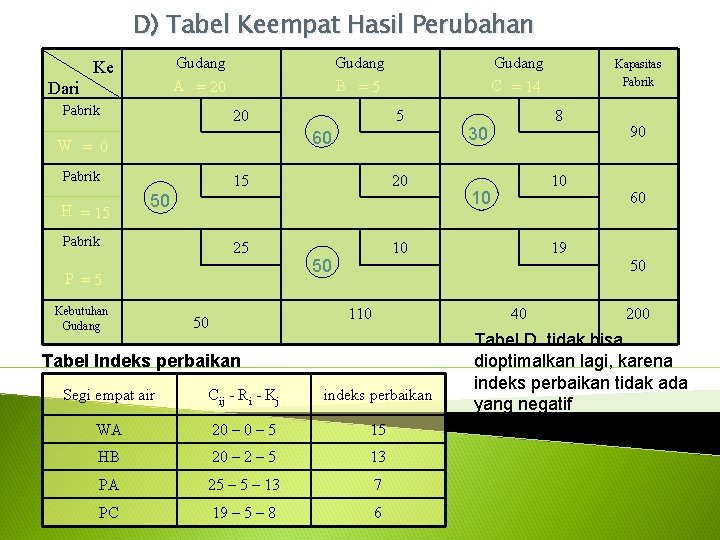

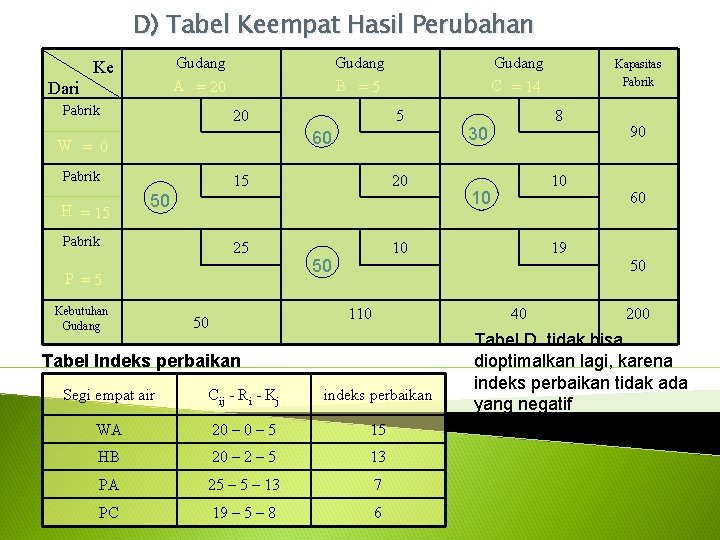

D) Tabel Keempat Hasil Perubahan Gudang A = 20 Ke Dari Pabrik Gudang B =5 20 5 60 W = 0 Pabrik H = 15 Gudang C = 14 15 20 25 10 50 Pabrik P =5 Kebutuhan Gudang 50 110 50 Segi empat air Cij - Ri - Kj indeks perbaikan WA 20 – 5 15 HB 20 – 2 – 5 13 PA 25 – 13 7 PC 19 – 5 – 8 6 Pabrik 8 30 10 10 19 40 Tabel Indeks perbaikan Kapasitas 90 60 50 200 Tabel D. tidak bisa dioptimalkan lagi, karena indeks perbaikan tidak ada yang negatif

Referensi 1. Sarjono, Haryadi. Aplikasi Riset Operasi, 2010, Penerbit Salemba Empat, Jakarta 2. Supranto, Johannes: Riset Operasi untuk Pengambilan Keputusan Edisi Ketiga 2013 Penerbil Rajagrafindo Persada, Jakarta 3. Bahan Ajar Rosihan Asmara (diunduh Mei 2014)

Riset operasi metode transportasi

Riset operasi metode transportasi Contoh soal dan penyelesaian mengenai metode penugasan

Contoh soal dan penyelesaian mengenai metode penugasan Pt bakery memproduksi tiga jenis roti kering

Pt bakery memproduksi tiga jenis roti kering Metode modi

Metode modi Contoh soal analisis sensitivitas riset operasi

Contoh soal analisis sensitivitas riset operasi Metode simpleks big m

Metode simpleks big m Program linear riset operasi

Program linear riset operasi Metode big m riset operasi

Metode big m riset operasi Suatu kumpulan instruksi

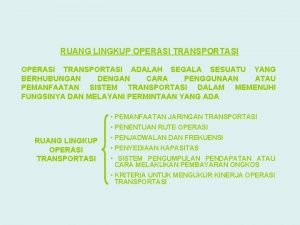

Suatu kumpulan instruksi Operasi transportasi

Operasi transportasi Sejarah riset operasional

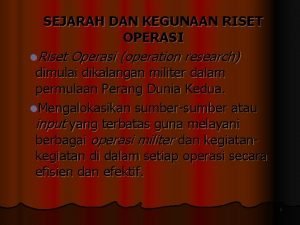

Sejarah riset operasional Definisi riset operasi

Definisi riset operasi Contoh penggunaan riset operasi dalam pekerjaan

Contoh penggunaan riset operasi dalam pekerjaan Teori antrian

Teori antrian Pengertian riset operasi

Pengertian riset operasi Riset operasi

Riset operasi Model jaringan riset operasi

Model jaringan riset operasi Contoh satu saluran banyak tahap

Contoh satu saluran banyak tahap Contoh masalah penugasan riset operasi

Contoh masalah penugasan riset operasi Contoh soal riset operasi model persediaan

Contoh soal riset operasi model persediaan Ruang lingkup riset operasi pdf

Ruang lingkup riset operasi pdf Teori antrian riset operasi

Teori antrian riset operasi Kelemahan riset operasi

Kelemahan riset operasi Riset operasi

Riset operasi Contoh kasus penerapan riset operasi dalam dunia nyata

Contoh kasus penerapan riset operasi dalam dunia nyata Review materi adalah

Review materi adalah Riset operasi

Riset operasi Liabiliti perniagaan

Liabiliti perniagaan Manajemen proses pada sistem operasi

Manajemen proses pada sistem operasi Process scheduling solver

Process scheduling solver Fungsi sistem file

Fungsi sistem file Isian

Isian Transportasi

Transportasi Metode transportasi nwc, lc dan vam

Metode transportasi nwc, lc dan vam Metode transportasi

Metode transportasi Satursi

Satursi Operasi dasar suatu cpu adalah.....

Operasi dasar suatu cpu adalah..... Contoh soal gejala gelombang

Contoh soal gejala gelombang Pengertian napkin folding

Pengertian napkin folding Rencana kerja yang memuat garis-garis

Rencana kerja yang memuat garis-garis Jenis laporan berdasarkan isinya

Jenis laporan berdasarkan isinya Kumpulan informasi yang diperoleh dari

Kumpulan informasi yang diperoleh dari Kolase kacang hijau

Kolase kacang hijau Tabel transportasi

Tabel transportasi Transportasi gas pernapasan

Transportasi gas pernapasan