Prvention des risques physiques Prvention des risques mcaniques

- Slides: 108

Prévention des risques physiques Prévention des risques mécaniques Prévention des Risques Mécanique 1

Le risque mécanique (NF EN 292 -1, § 4. 2) Ensemble des facteurs physiques qui peuvent être à l’origine d’une blessure par l’action mécanique d’éléments de machine, d’outils, de pièces ou de matériaux solides ou de fluides projetés. Prévention des Risques Mécanique 2

Définition d’une machine (NF EN 292 -1, § 3. 1) • Un ensemble de pièces ou d'organes liés entre eux dont au moins un est mobile et le cas échéant, d'actionneurs, de circuits de commande et de puissance réunis de façon solidaire en vue de transformer, traiter ou conditionner des matériaux ou déplacer des charges. • Un ensemble de machines qui concourent à un même résultat et qui sont solidaires dans leur fonctionnement est considéré comme une machine. • Un équipement interchangeable destiné à être assemblé à une ou plusieurs machines différentes par l'utilisateur lui-même en vue d'en modifier la fonction est considéré comme une machine. Prévention des Risques Mécanique 3

Les accidents de travail dus aux machines Prévention des Risques Mécanique 4

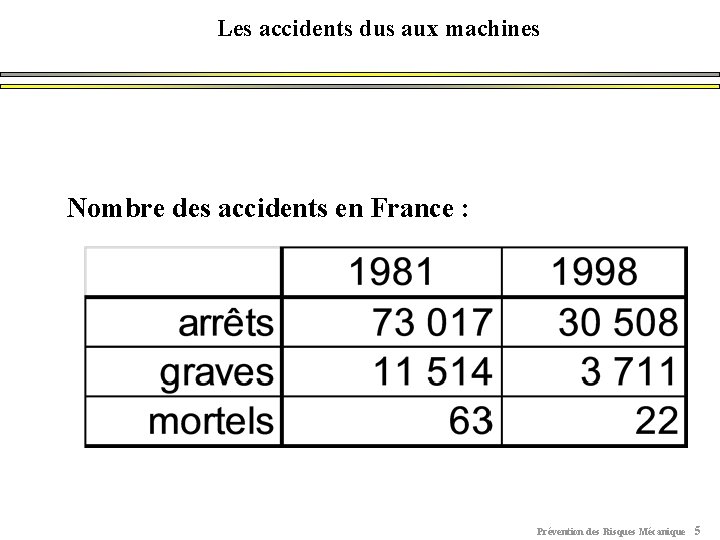

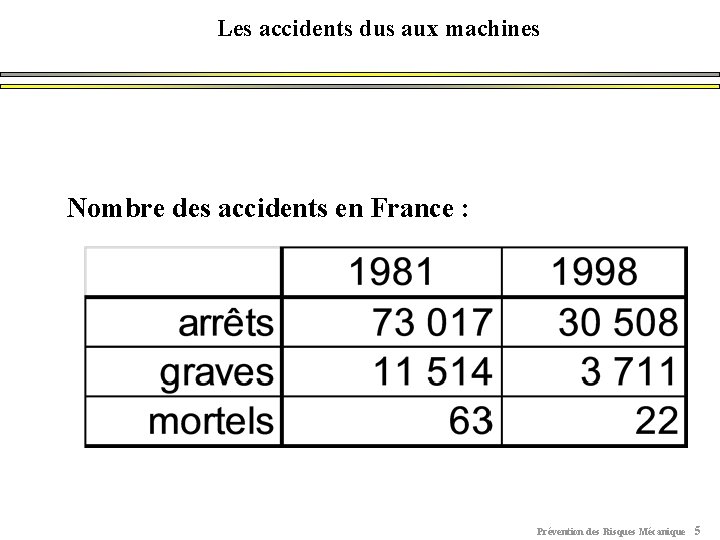

Les accidents dus aux machines Nombre des accidents en France : Prévention des Risques Mécanique 5

Les accidents dus aux machines 12 % des accidents de machine sont graves contre 6 % pour l’ensemble de tous les accidents. Prévention des Risques Mécanique 6

Les risques d’origine mécanique Prévention des Risques Mécanique 7

Les risques d’origines mécaniques • écrasement • cisaillement • coupure, sectionnement • happement, enroulement • entraînement, engagement • chocs • perforation, piqûre • abrasion • éjection de fluides sous haute pression • projection de pièces, outils, poussières. . . Prévention des Risques Mécanique 8

Facteurs pouvant être à l’origine de risques mécaniques • la forme : éléments coupants, arêtes vives • la disposition relative des pièces en mouvement • la masse et la stabilité (chute) • la masse et la vitesse (énergie cinétique) • l’accélération • la résistance mécanique (rupture, éclatement, flexion) • l’énergie potentielle (ressorts, éléments élastiques, gaz et liquides sous pression) Prévention des Risques Mécanique 9

Exemples illustrant différents risques d’origine mécanique Prévention des Risques Mécanique 10

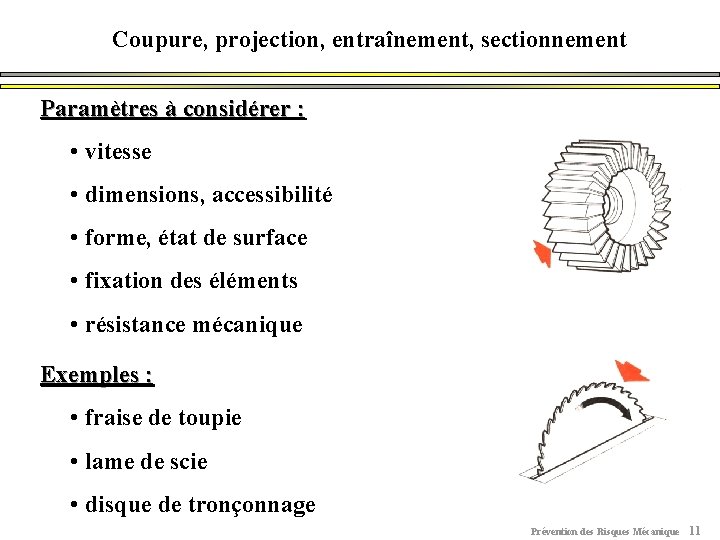

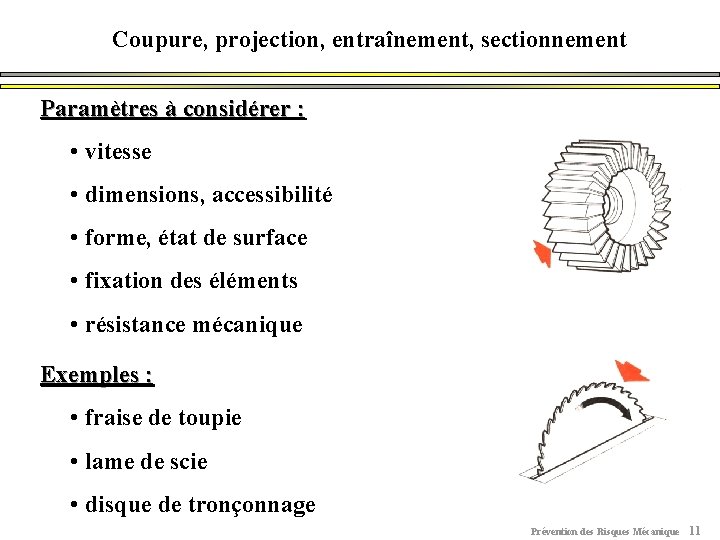

Coupure, projection, entraînement, sectionnement Paramètres à considérer : • vitesse • dimensions, accessibilité • forme, état de surface • fixation des éléments • résistance mécanique Exemples : • fraise de toupie • lame de scie • disque de tronçonnage Prévention des Risques Mécanique 11

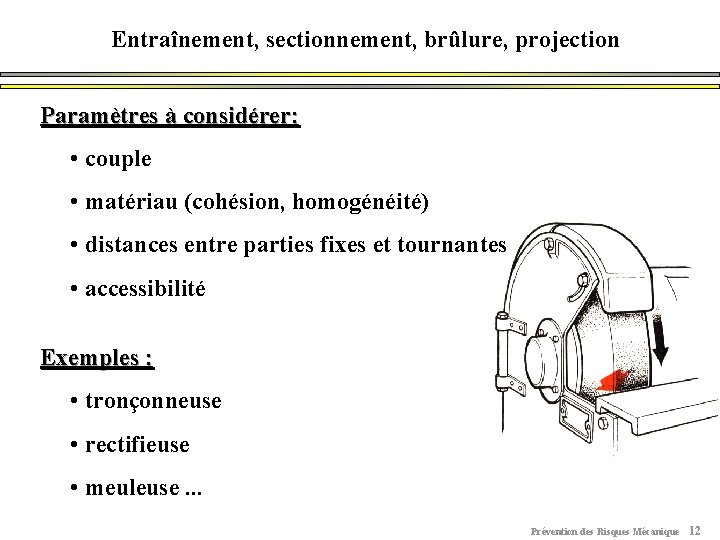

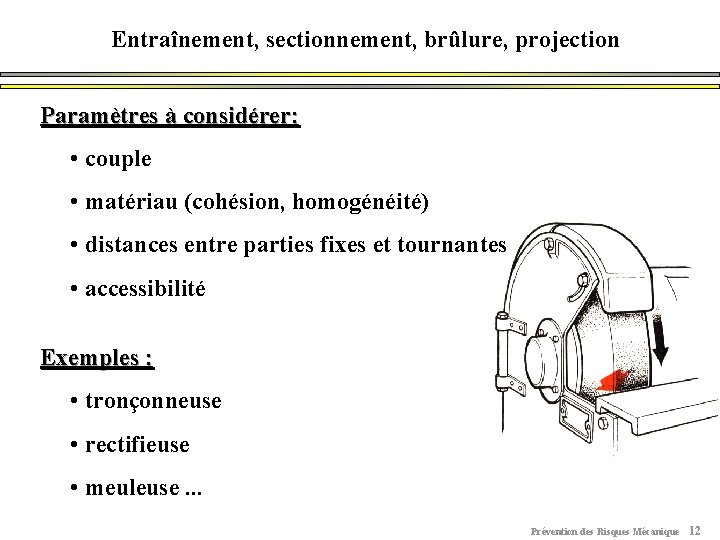

Entraînement, sectionnement, brûlure, projection Paramètres à considérer: • couple • matériau (cohésion, homogénéité) • distances entre parties fixes et tournantes • accessibilité Exemples : • tronçonneuse • rectifieuse • meuleuse. . . Prévention des Risques Mécanique 12

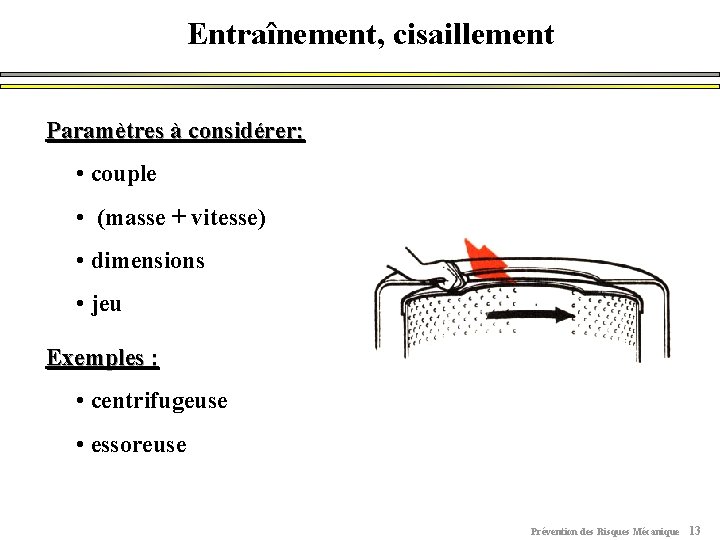

Entraînement, cisaillement Paramètres à considérer: • couple • (masse + vitesse) • dimensions • jeu Exemples : • centrifugeuse • essoreuse Prévention des Risques Mécanique 13

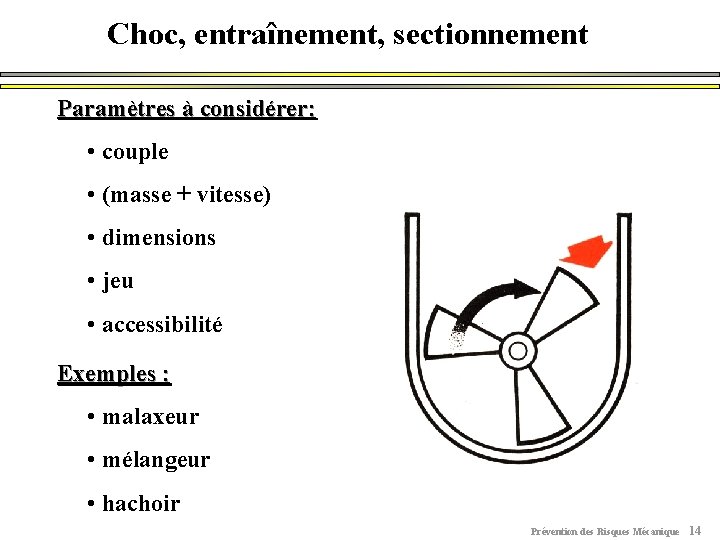

Choc, entraînement, sectionnement Paramètres à considérer: • couple • (masse + vitesse) • dimensions • jeu • accessibilité Exemples : • malaxeur • mélangeur • hachoir Prévention des Risques Mécanique 14

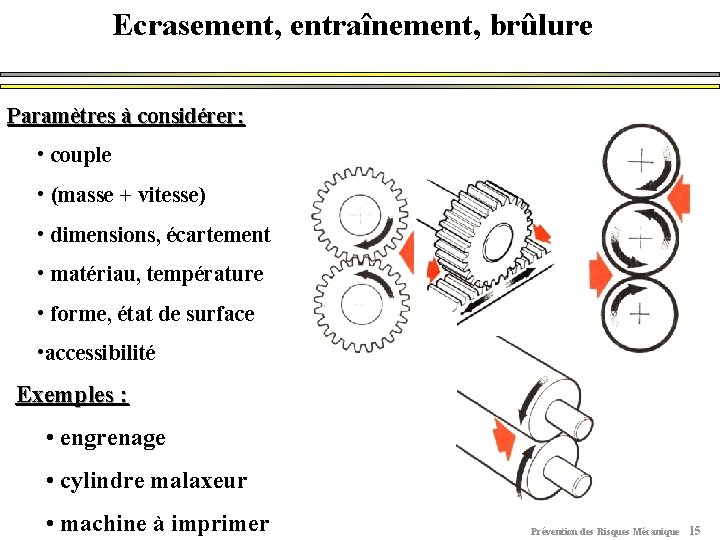

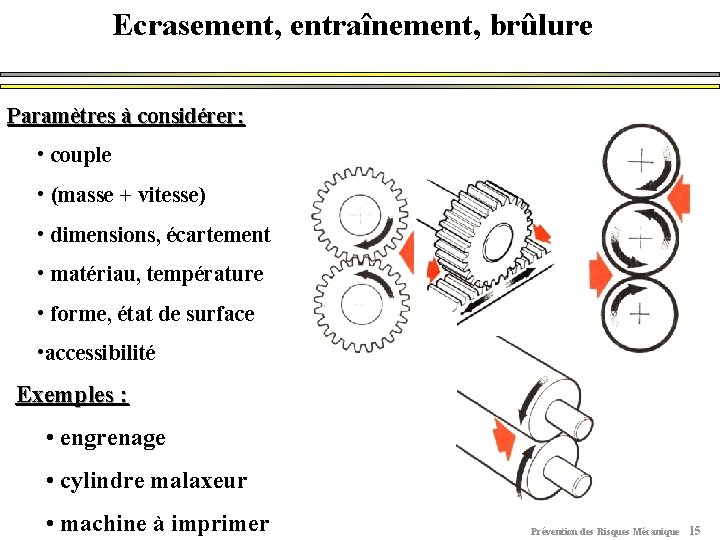

Ecrasement, entraînement, brûlure Paramètres à considérer: • couple • (masse + vitesse) • dimensions, écartement • matériau, température • forme, état de surface • accessibilité Exemples : • engrenage • cylindre malaxeur • machine à imprimer Prévention des Risques Mécanique 15

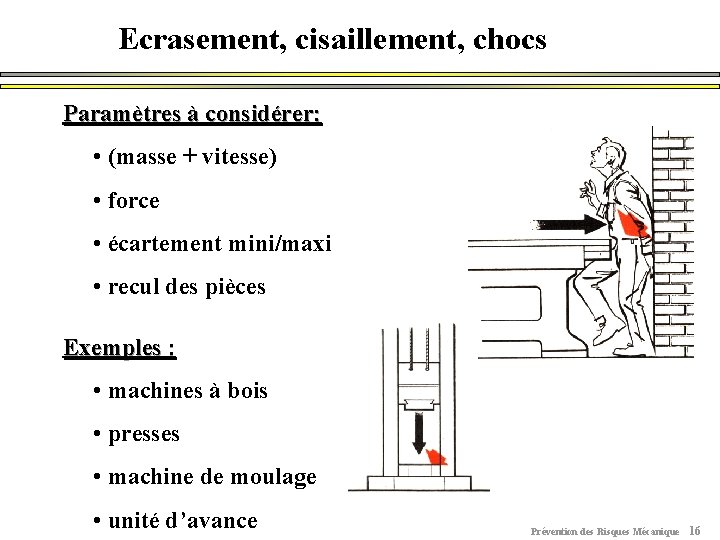

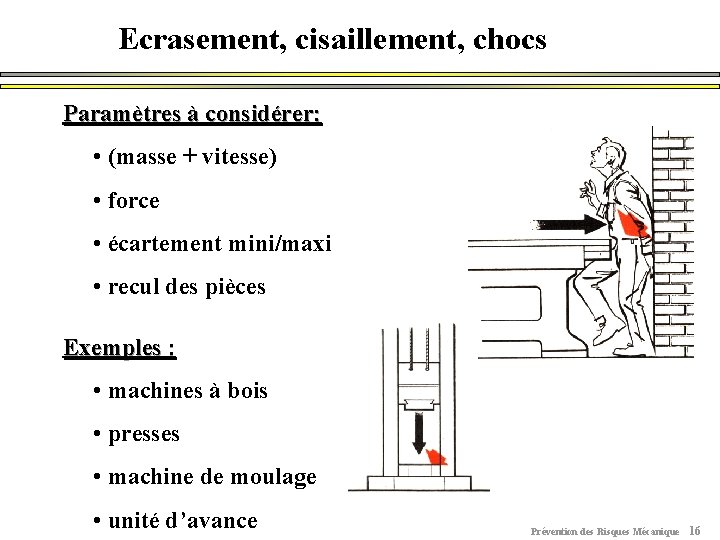

Ecrasement, cisaillement, chocs Paramètres à considérer: • (masse + vitesse) • force • écartement mini/maxi • recul des pièces Exemples : • machines à bois • presses • machine de moulage • unité d’avance Prévention des Risques Mécanique 16

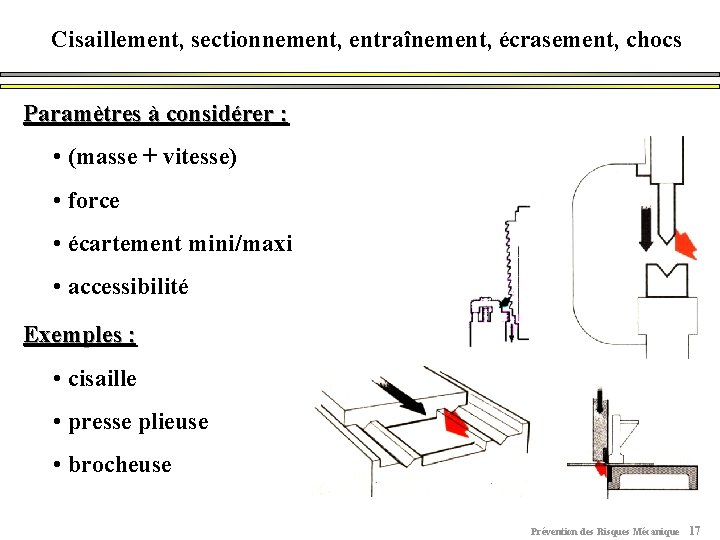

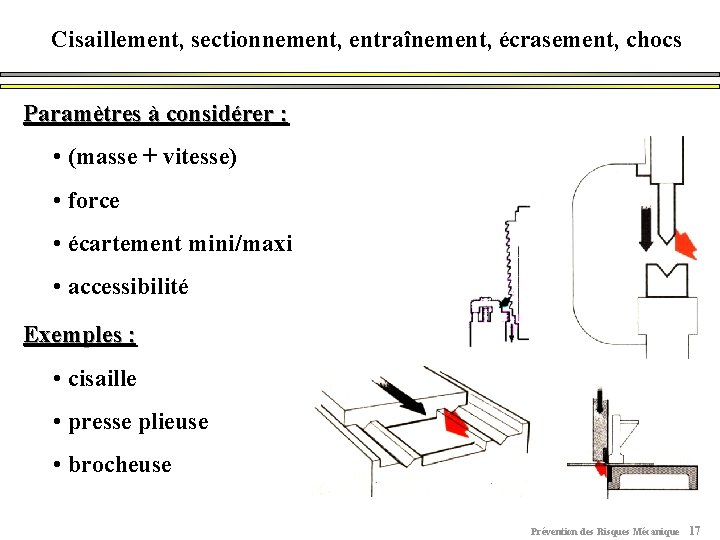

Cisaillement, sectionnement, entraînement, écrasement, chocs Paramètres à considérer : • (masse + vitesse) • force • écartement mini/maxi • accessibilité Exemples : • cisaille • presse plieuse • brocheuse Prévention des Risques Mécanique 17

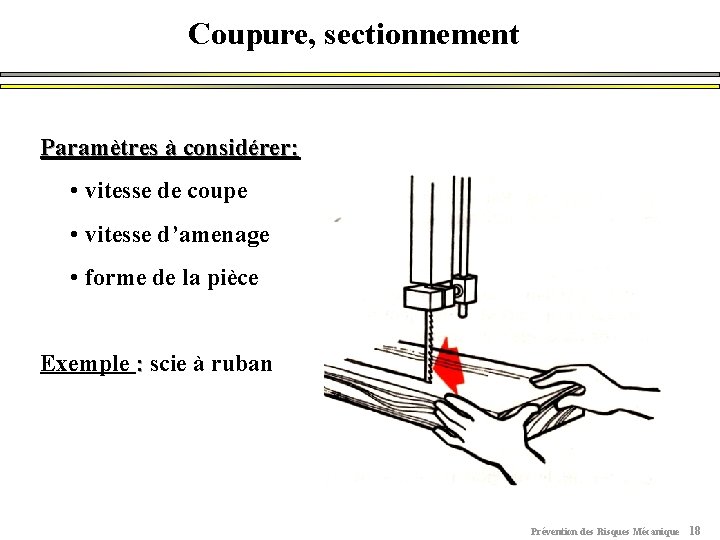

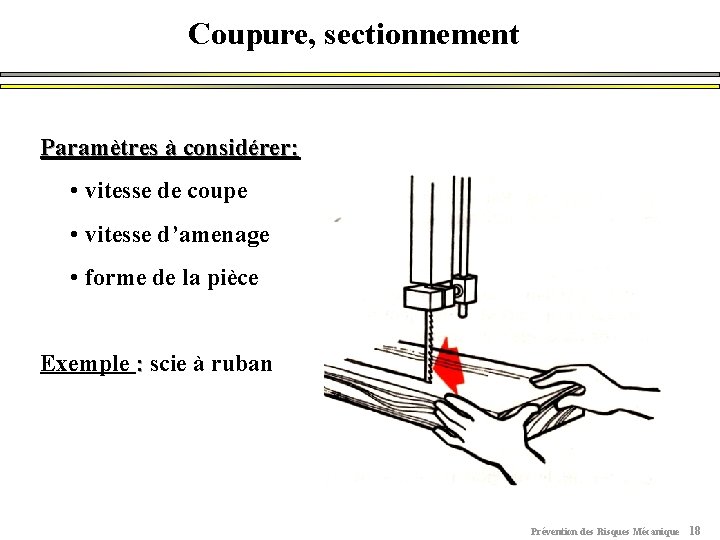

Coupure, sectionnement Paramètres à considérer: • vitesse de coupe • vitesse d’amenage • forme de la pièce Exemple : scie à ruban Prévention des Risques Mécanique 18

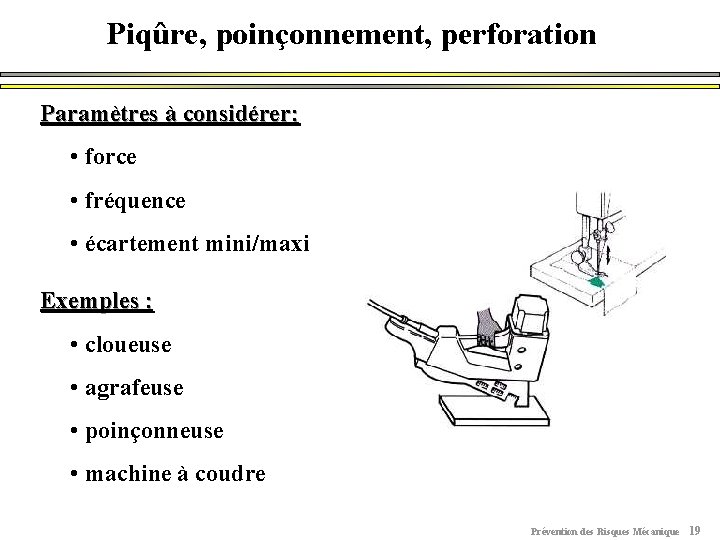

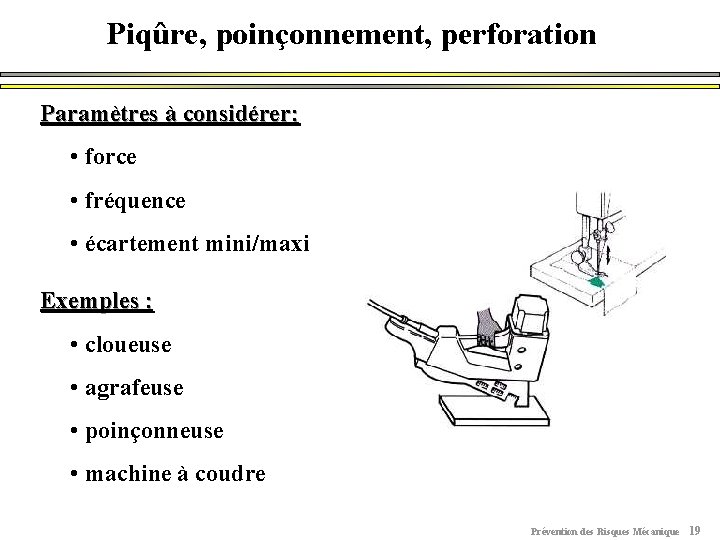

Piqûre, poinçonnement, perforation Paramètres à considérer: • force • fréquence • écartement mini/maxi Exemples : • cloueuse • agrafeuse • poinçonneuse • machine à coudre Prévention des Risques Mécanique 19

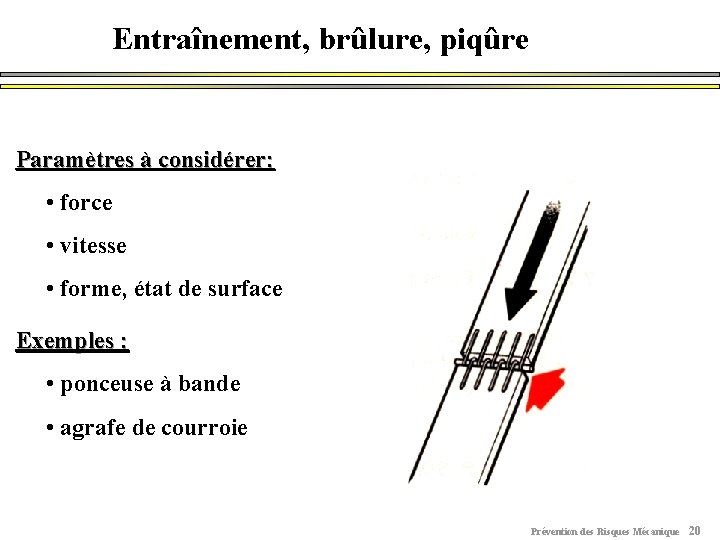

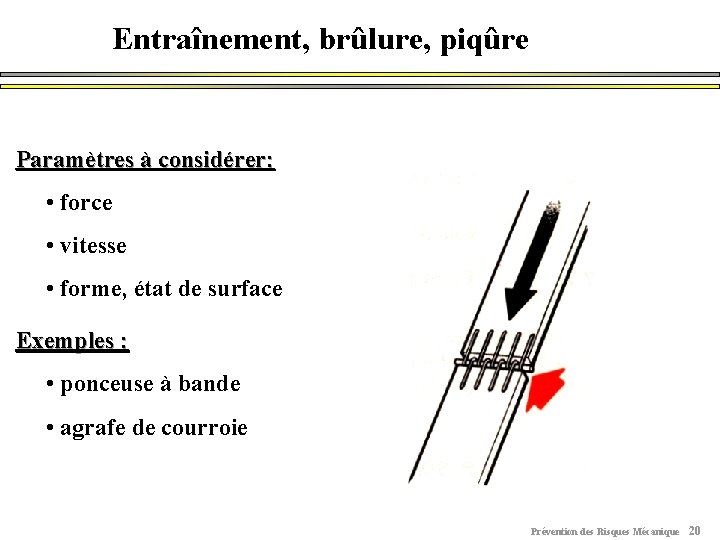

Entraînement, brûlure, piqûre Paramètres à considérer: • force • vitesse • forme, état de surface Exemples : • ponceuse à bande • agrafe de courroie Prévention des Risques Mécanique 20

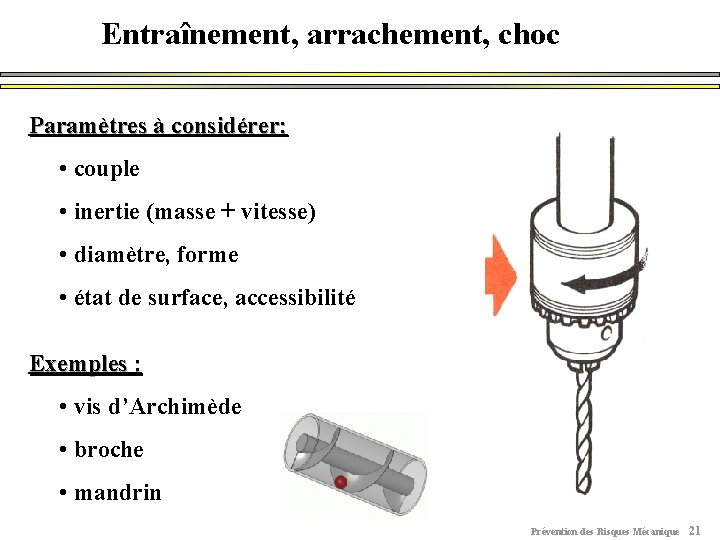

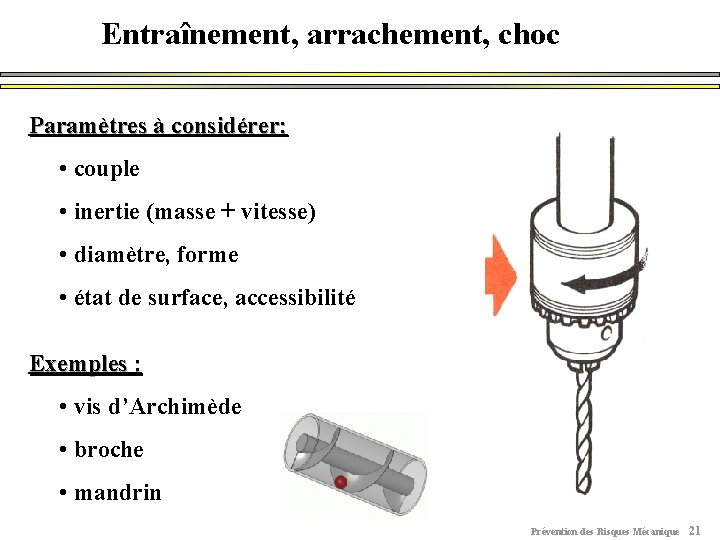

Entraînement, arrachement, choc Paramètres à considérer: • couple • inertie (masse + vitesse) • diamètre, forme • état de surface, accessibilité Exemples : • vis d’Archimède • broche • mandrin Prévention des Risques Mécanique 21

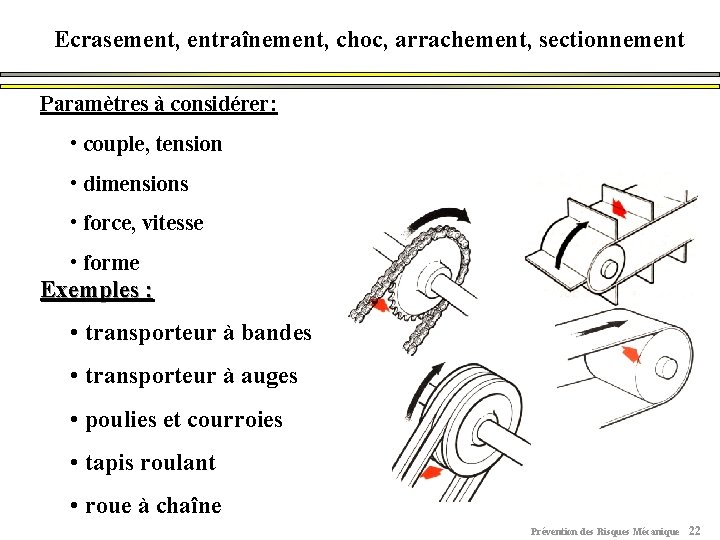

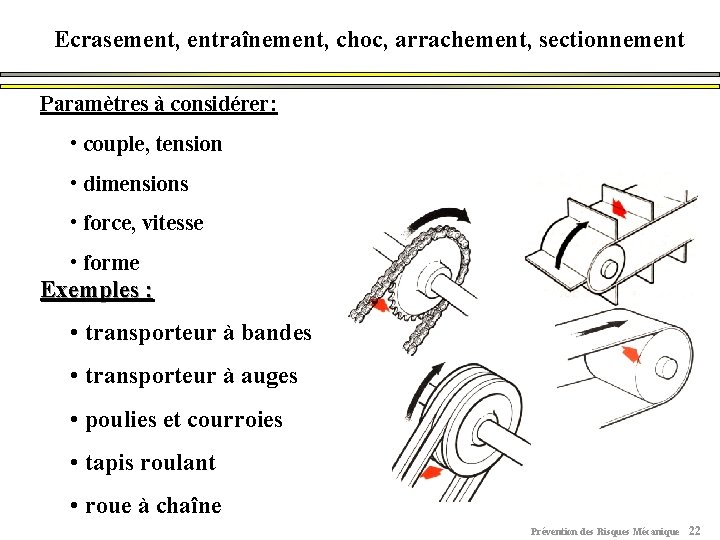

Ecrasement, entraînement, choc, arrachement, sectionnement Paramètres à considérer: • couple, tension • dimensions • force, vitesse • forme Exemples : • transporteur à bandes • transporteur à auges • poulies et courroies • tapis roulant • roue à chaîne Prévention des Risques Mécanique 22

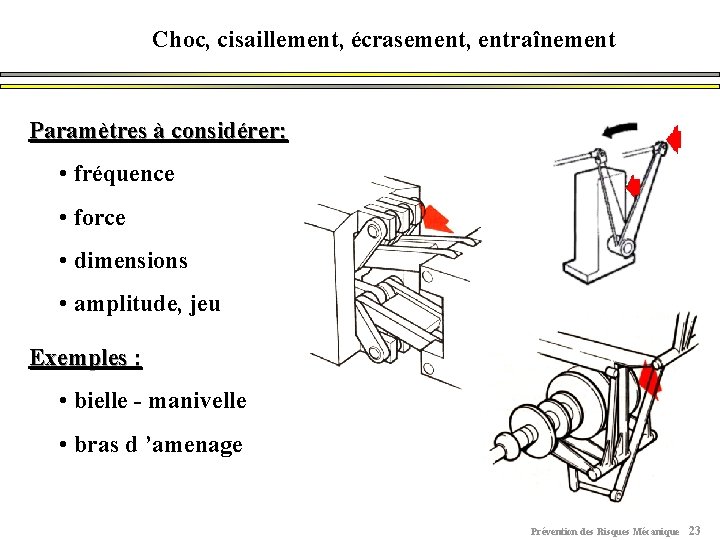

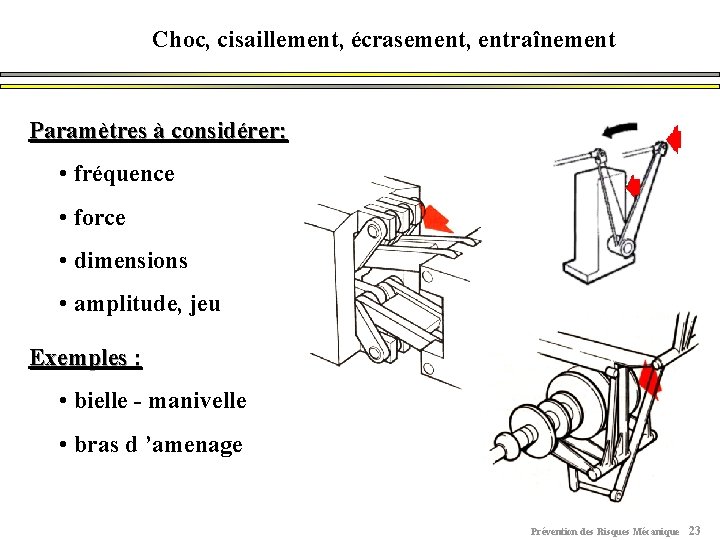

Choc, cisaillement, écrasement, entraînement Paramètres à considérer: • fréquence • force • dimensions • amplitude, jeu Exemples : • bielle - manivelle • bras d ’amenage Prévention des Risques Mécanique 23

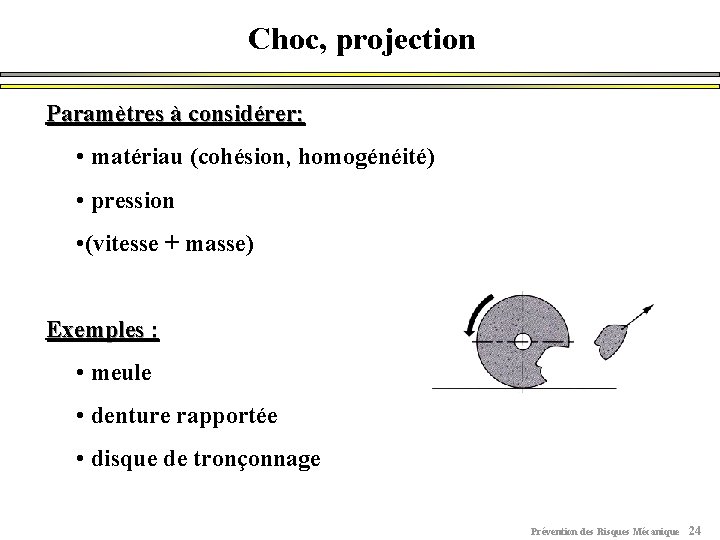

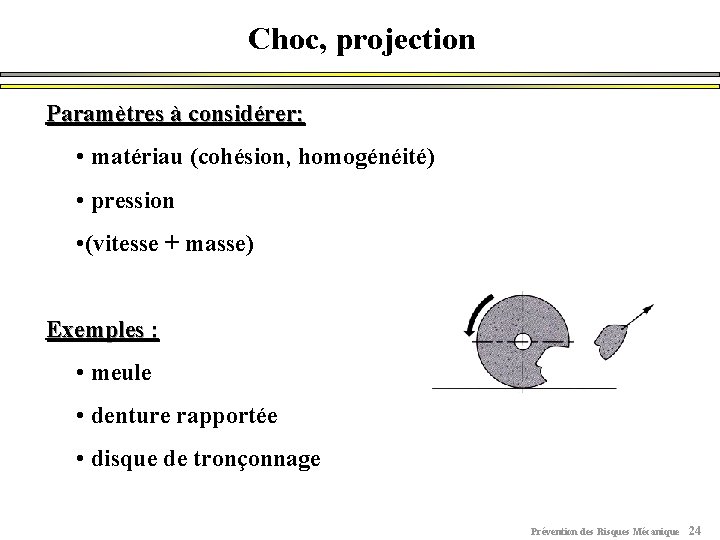

Choc, projection Paramètres à considérer: • matériau (cohésion, homogénéité) • pression • (vitesse + masse) Exemples : • meule • denture rapportée • disque de tronçonnage Prévention des Risques Mécanique 24

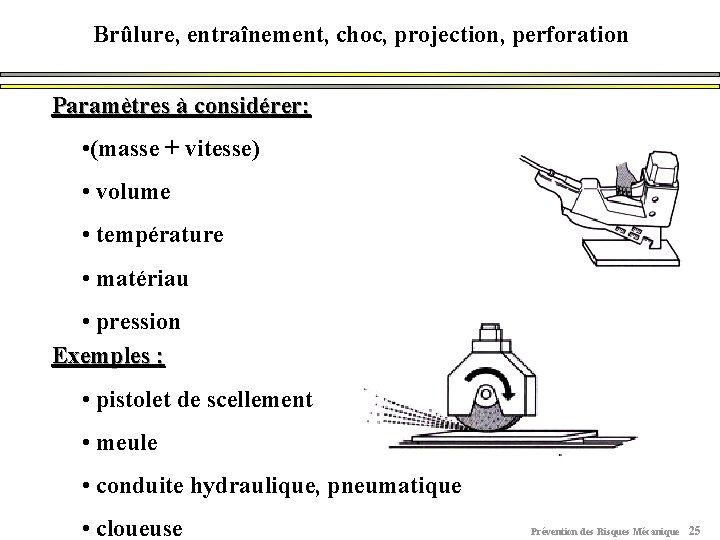

Brûlure, entraînement, choc, projection, perforation Paramètres à considérer: • (masse + vitesse) • volume • température • matériau • pression Exemples : • pistolet de scellement • meule • conduite hydraulique, pneumatique • cloueuse Prévention des Risques Mécanique 25

Les autres risques engendrés par les machines • électrique • thermique • bruit • vibrations • rayonnements Prévention des Risques Mécanique 26

La démarche de prévention Prévention des Risques Mécanique 27

Terminologie, définitions Prévention des Risques Mécanique 28

Prévention intrinsèque (NF EN 292 -1) Mesures de sécurité qui consistent à : 1. éviter ou réduire autant de phénomènes dangereux que possible en choisissant convenablement certaines caractéristiques de conception, 2. limiter l’exposition des personnes aux phénomènes dangereux inévitables ou qui ne peuvent être suffisamment réduits, ceci s’obtient en réduisant le besoin, pour l’opérateur, d’intervenir dans des zones dangereuses. Prévention des Risques Mécanique 29

Fonctions de sécurité directe (NF EN 292 -1) • Deux catégories de fonctions de sécurité directe : • Les fonctions de sécurité proprement dites : spécifiquement destinées à assurer la sécurité • Les fonctions conditionnant la sécurité proprement dites = les autres fonctions de sécurité directe Prévention des Risques Mécanique 30

Exemples de fonctions de sécurité directe • Fonctions de sécurité proprement dites : • Fonctions prévenant la mise en marche imprévue/intempestive (dispositif de verrouillage associé à un protecteur), • Fonction de commande bimanuelle, … • Fonctions conditionnant la sécurité proprement dites • Commande manuelle d’un mécanisme dangereux pendant les phases de réglage, les dispositifs de protection ayant été neutralisés, • Régulation de la vitesse ou de la température maintenant la machine dans des limites de fonctionnement sûres, … Prévention des Risques Mécanique 31

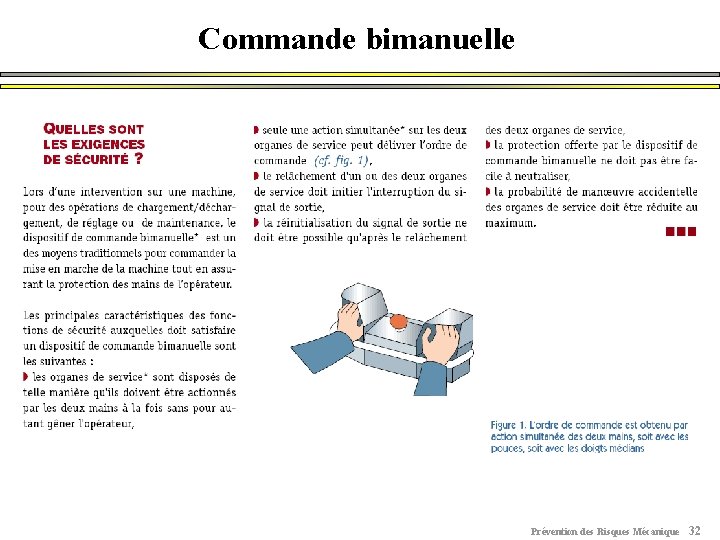

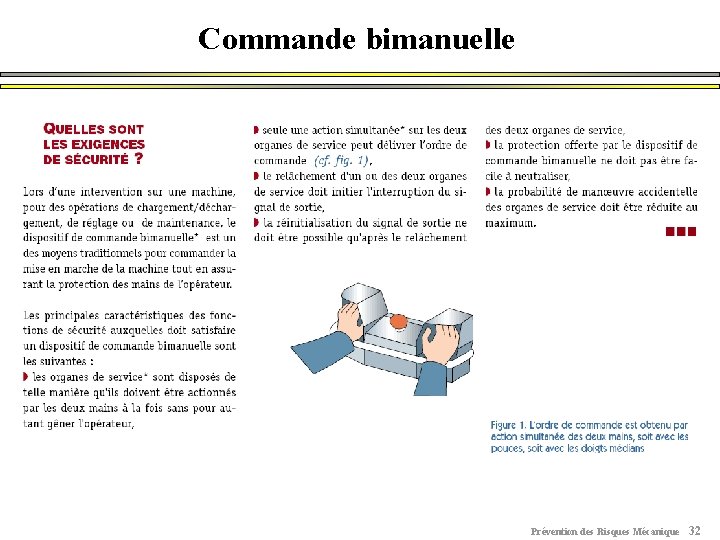

Commande bimanuelle Prévention des Risques Mécanique 32

Fonctions de sécurité indirecte (NF EN 292 -1) Fonctions dont la défaillance n’engendre pas immédiatement un risque, mais abaisse cependant le niveau de sécurité. En fait partie, notamment, l’autosurveillance des fonctions de sécurité directe. Exemple : l’autosurveillance du bon fonctionnement d’un détecteur de position dans un dispositif de verrouillage. Prévention des Risques Mécanique 33

L’autosurveillance (NF EN 292 -1) Fonction de sécurité indirecte grâce à laquelle une action de sécurité est déclenchée si l’aptitude d’un composant ou d’un constituant à assurer sa fonction diminue, ou si les conditions de fonctionnement sont modifiées de telle façon qu’il en résulte un risque. Prévention des Risques Mécanique 34

Dispositif de verrouillage Dispositif de protection mécanique, électrique ou d’une autre technologie, destiné à empêcher certains éléments de la machine de fonctionner dans certaines conditions (généralement tant qu’un protecteur n’est pas fermé). Prévention des Risques Mécanique 35

Principes généraux de gestion du risque mécanique Prévention des Risques Mécanique 36

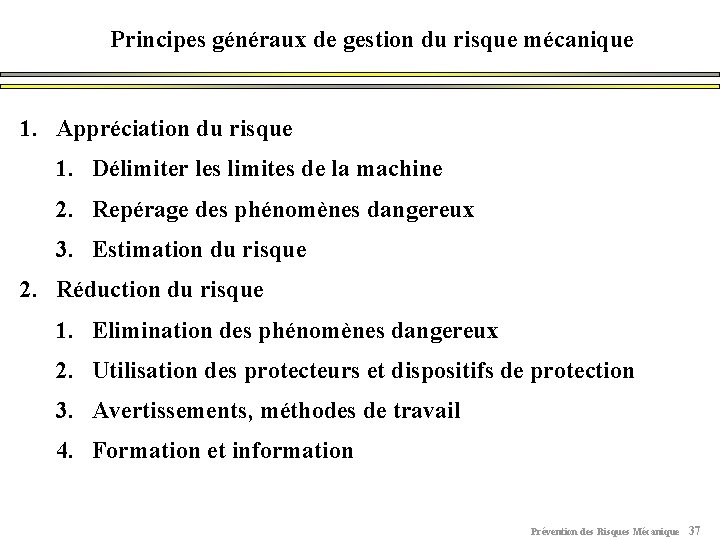

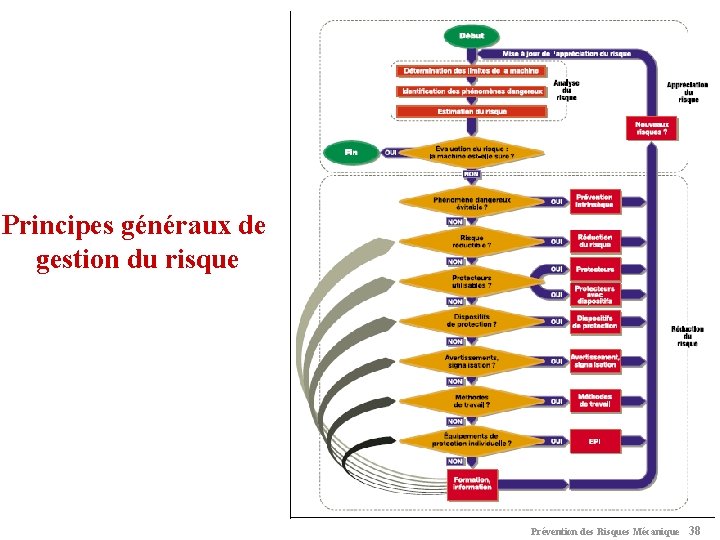

Principes généraux de gestion du risque mécanique 1. Appréciation du risque 1. Délimiter les limites de la machine 2. Repérage des phénomènes dangereux 3. Estimation du risque 2. Réduction du risque 1. Elimination des phénomènes dangereux 2. Utilisation des protecteurs et dispositifs de protection 3. Avertissements, méthodes de travail 4. Formation et information Prévention des Risques Mécanique 37

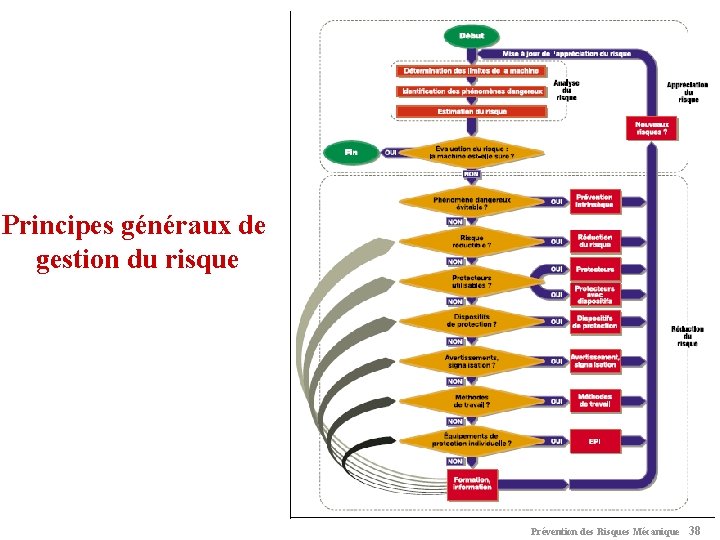

Principes généraux de gestion du risque Prévention des Risques Mécanique 38

1. Détermination des limites de la machine À la fin de cette étape, il faudrait être en mesure : ü de décrire les conditions dans lesquelles la machine sera utilisée : qui utilisera la machine? pendant combien de temps? avec quels matériaux? etc… ü d’avoir une estimation "fiable" du cycle de vie de la machine : conception, installation, utilisation, déblocage et entretien. ü d’établir les utilisations prévisibles et le niveau attendu d’expérience des utilisateurs. Ce n’est qu’une fois ces conditions déterminées que le repérage des phénomènes dangereux et l’estimation du risque peuvent commencer. Prévention des Risques Mécanique 39

2. Repérage des phénomènes dangereux üUne des étapes les plus importantes de la démarche de gestion du risque. ü La liste des phénomènes dangereux doit être minutieusement établie, qu’il s’agisse de : ü pièces en mouvement (risques d’origine mécanique), ü d’éléments sous tension (risques d’origine électrique), ü de parties d’une machine trop chaudes ou trop froides (risques d’origine thermique), ü de bruit, de vibrations, de rayonnements visibles (laser) ou invisibles (électromagnétiques), de matières dangereuses ou de postures contraignantes (risque ergonomique). Prévention des Risques Mécanique 40

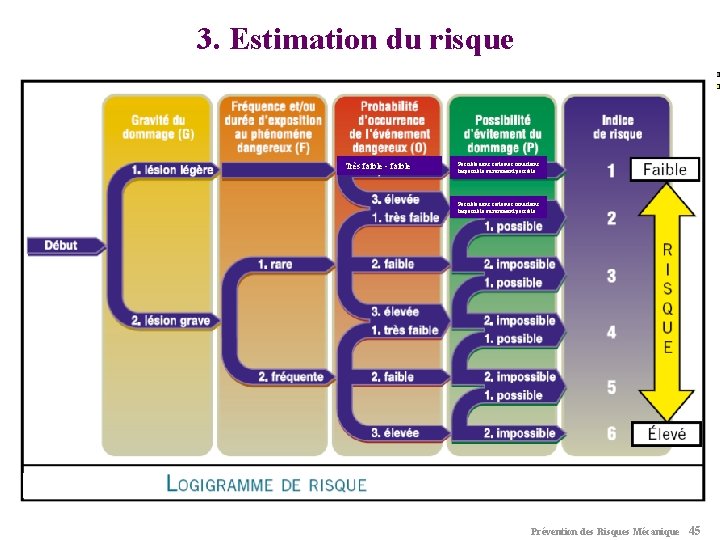

3. Estimation du risque ü Elle consiste à comparer entre elles différentes situations dangereuses, ce qui permet d’établir une priorité d’action. ü Le risque = combinaison de : gravité d’un dommage + probabilité d’occurrence de ce dommage ü La probabilité d’occurrence du dommage peut être scindée en trois parties : 1. la fréquence et la durée d’exposition au phénomène dangereux 2. la probabilité d’occurrence d’un événement dangereux 3. la possibilité d’éviter ou de limiter le dommage. Prévention des Risques Mécanique 41

Gravité du dommage ü Peut être estimée en prenant en compte la gravité des lésions ou de l’atteinte à la santé. ü Deux types : ü Lésion légère (normalement réversible) : écorchure, lacération, ecchymose, blessure légère, etc. . . ü Lésion grave (normalement irréversible, y compris le décès) : membre brisé, arraché ; blessure grave avec points de suture, etc…. Prévention des Risques Mécanique 42

Fréquence ou durée d’exposition aux phénomènes dangereux L’exposition peut être estimée en prenant en compte : Ø le besoin d’accéder à la zone dangereuse (par exemple, pour le fonctionnement normal, la maintenance ou la réparation) ; Ø la raison de l’accès (par exemple, l’alimentation manuelle de matières) ; Ø le temps passé dans la zone dangereuse ; Ø le nombre de personnes devant y accéder ; Ø la fréquence d’accès. Prévention des Risques Mécanique 43

Probabilité d’occurrence d’un événement dangereux ü Elle peut être estimée en tenant compte : Ø des données de fiabilité et d’autres données statistiques ; Ø de l’historique des accidents et de l’historique des atteintes à la santé ; Ø d’une comparaison des risques avec ceux que présente une machine similaire üElle peut être : Ø de très faible à faible Technologie stable éprouvée et reconnue pour les applications de sécurité - Robustesse du matériel. Ø de faible à moyenne : occurrence liée à une défaillance technique ou entraîné par l’action d’un travailleur qualifié, expérimenté, formé, ayant une conscience du risque élevée, etc. ; Ø de moyenne à élevée : événement dangereux entraîné par l’action d’un travailleur sans expérience ni formation particulière. Prévention des Risques Mécanique 44

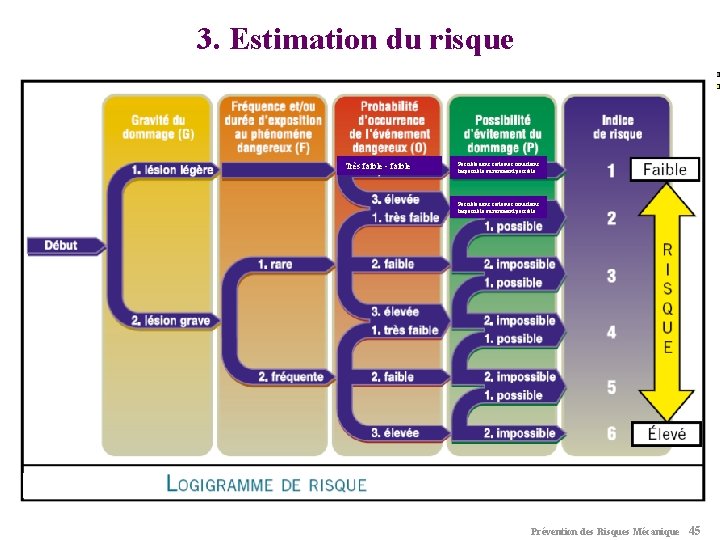

3. Estimation du risque ü Elle consiste à comparer entre elles différentes situations dangereuses Repérées, ce qui permet d’établir une. Trèspriorité d’action. faible - faible Possible dans certaines conditions Impossible ou rarement possible ü Le risque est défini comme la combinaison de la gravité d’un dommage (G) Possible dans certaines conditions Impossible ou rarement possible et de la probabilité d’occurrence de ce dommage ü La probabilité d’occurrence du dommage peut être scindée en trois parties : 1. la fréquence et la durée d’exposition au phénomène dangereux (F) ; 2. la probabilité d’occurrence d’un événement dangereux (O) ; 3. la possibilité d’éviter ou de limiter le dommage (P). Prévention des Risques Mécanique 45

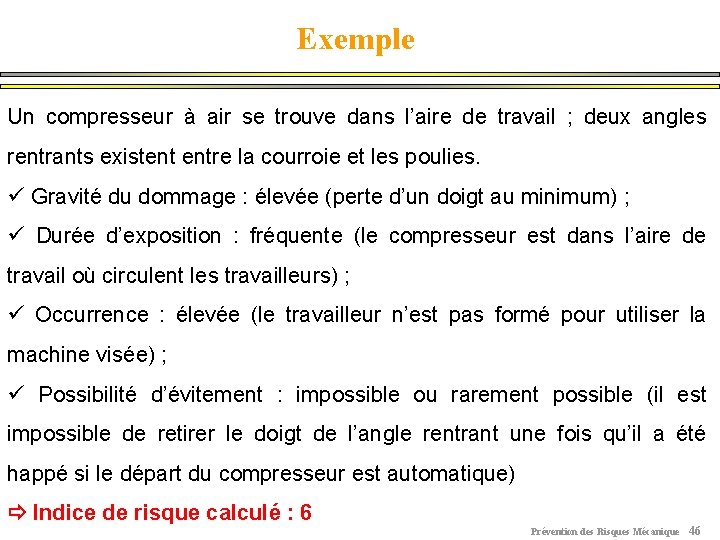

Exemple Un compresseur à air se trouve dans l’aire de travail ; deux angles rentrants existent entre la courroie et les poulies. ü Gravité du dommage : élevée (perte d’un doigt au minimum) ; ü Durée d’exposition : fréquente (le compresseur est dans l’aire de travail où circulent les travailleurs) ; ü Occurrence : élevée (le travailleur n’est pas formé pour utiliser la machine visée) ; ü Possibilité d’évitement : impossible ou rarement possible (il est impossible de retirer le doigt de l’angle rentrant une fois qu’il a été happé si le départ du compresseur est automatique) Indice de risque calculé : 6 Prévention des Risques Mécanique 46

Réduction des risques mécaniques : 1. Les protecteurs 2. Protection par éloignement 3. Protection par écartement minimal des pièces mobiles 4. Détection des personnes 5. Dispositifs d’arrêt d’urgence Prévention des Risques Mécanique 47

1. Les protecteurs Prévention des Risques Mécanique 48

Pour commencer… La mise en place de protecteurs ou de dispositifs de protection ne doit être faite que si les phénomènes dangereux n’ont pu être supprimés par le choix de mesure de sécurité relevant de la protection Intrinsèque. Prévention des Risques Mécanique 49

Définitions Ø Ce sont des éléments de machine utilisés spécifiquement pour assurer une protection au moyen d’une barrière matérielle (NF EN 292 -1, § 3. 22) Ø Selon la forme qu’on lui donne, un protecteur peut être appelé couvercle, écran, porte, enceinte, … Ø Il peut exercer son effet : ü Seul il n’est efficace que s’il est fermé ü Associé à un dispositif de verrouillage la protection est assurée la position du protecteur Prévention des Risques Mécanique 50

Dispositif de verrouillage Dispositif de protection mécanique, électrique ou d’une autre technologie, destiné à empêcher certains éléments de la machine de fonctionner dans certaines conditions (généralement tant qu’un protecteur n’est pas fermé). Prévention des Risques Mécanique 51

Deux types de protecteurs 1. Protecteurs fixes (NF EN 292 -1, § 3. 22. 1) : ce sont des protecteurs maintenus en place (càd fermés) : ü De façon permanente, par exemple par soudure ü Au moyen d’éléments de fixation (vis, écrous, …) s’opposant à ce qu’ils soient déplacés/ouverts sans outils 2. Protecteurs mobiles (NF EN 292 -1, § 3. 22. 2) : ce sont des protecteurs généralement liés mécaniquement au bâti de la machine ou à un élément fixe voisin grâce à des charnières ou des glissières et qu’on peut ouvrir sans faire usage d’aucun outil Prévention des Risques Mécanique 52

Qu’exige-t-on d’un protecteur ? (1/2) Ø Il ne doit pas créer de risques supplémentaires (coupure, coincement, écrasement, etc. ) ni inciter les utilisateurs de la machine à le détourner de son usage. Ø Ses parties mobiles doivent être conçues de sorte que leurs dimensions et leur poids en facilitent la manipulation. Ø Il doit être conçu en tenant compte de l’ensemble des contraintes environnementales ou liées au fonctionnement de la machine (possibilités de projections de matières solides ou liquides) auxquelles il est soumis durant toute la vie utile de la machine. Prévention des Risques Mécanique 53

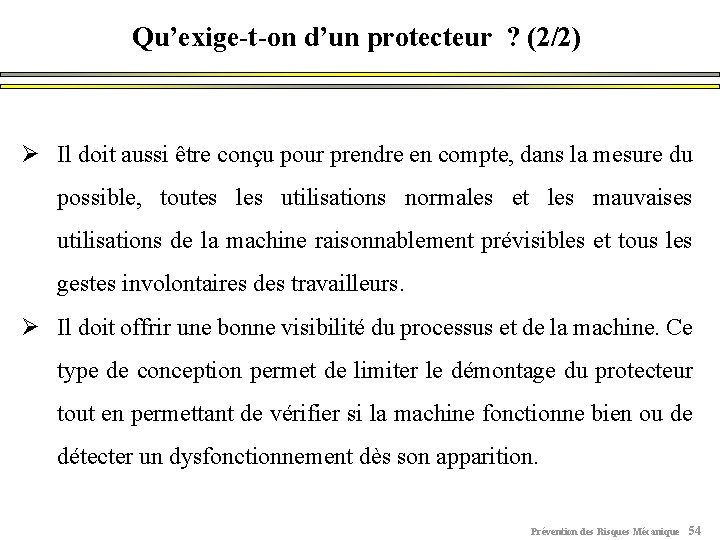

Qu’exige-t-on d’un protecteur ? (2/2) Ø Il doit aussi être conçu pour prendre en compte, dans la mesure du possible, toutes les utilisations normales et les mauvaises utilisations de la machine raisonnablement prévisibles et tous les gestes involontaires des travailleurs. Ø Il doit offrir une bonne visibilité du processus et de la machine. Ce type de conception permet de limiter le démontage du protecteur tout en permettant de vérifier si la machine fonctionne bien ou de détecter un dysfonctionnement dès son apparition. Prévention des Risques Mécanique 54

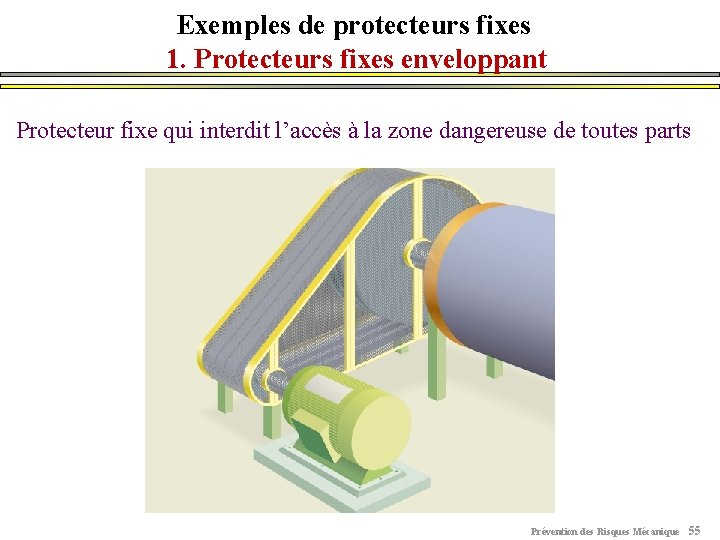

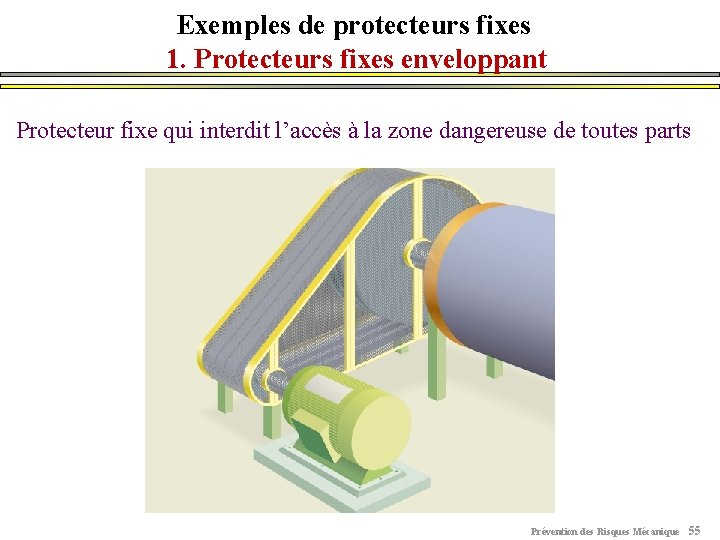

Exemples de protecteurs fixes 1. Protecteurs fixes enveloppant Protecteur fixe qui interdit l’accès à la zone dangereuse de toutes parts Prévention des Risques Mécanique 55

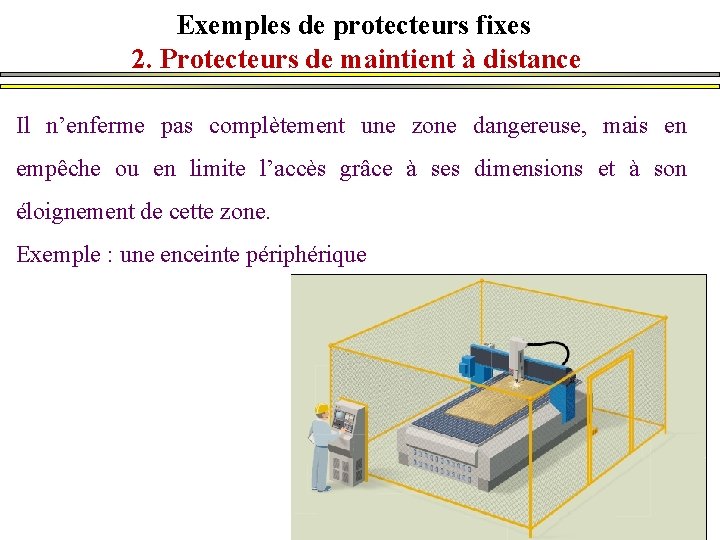

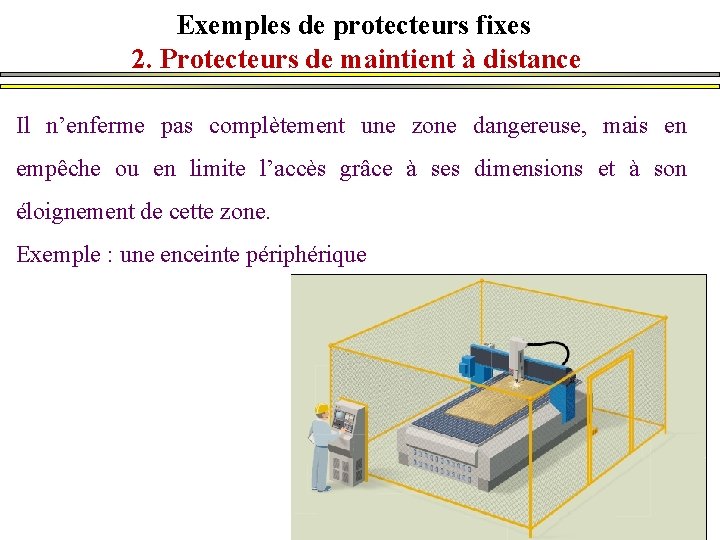

Exemples de protecteurs fixes 2. Protecteurs de maintient à distance Il n’enferme pas complètement une zone dangereuse, mais en empêche ou en limite l’accès grâce à ses dimensions et à son éloignement de cette zone. Exemple : une enceinte périphérique Prévention des Risques Mécanique 56

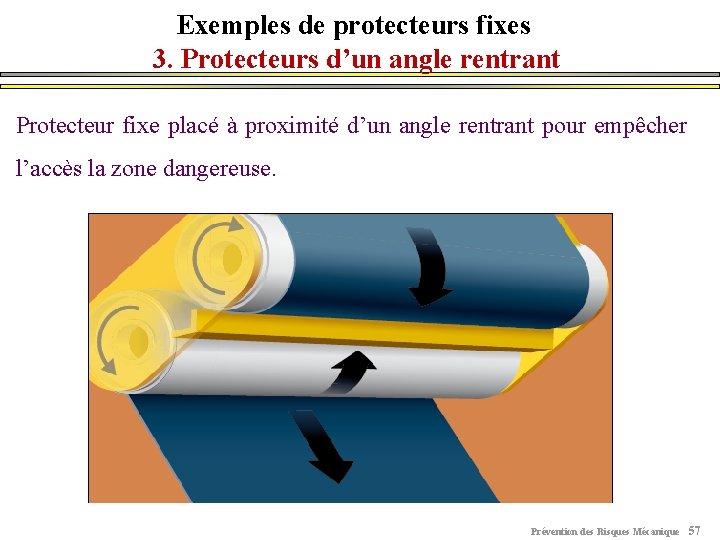

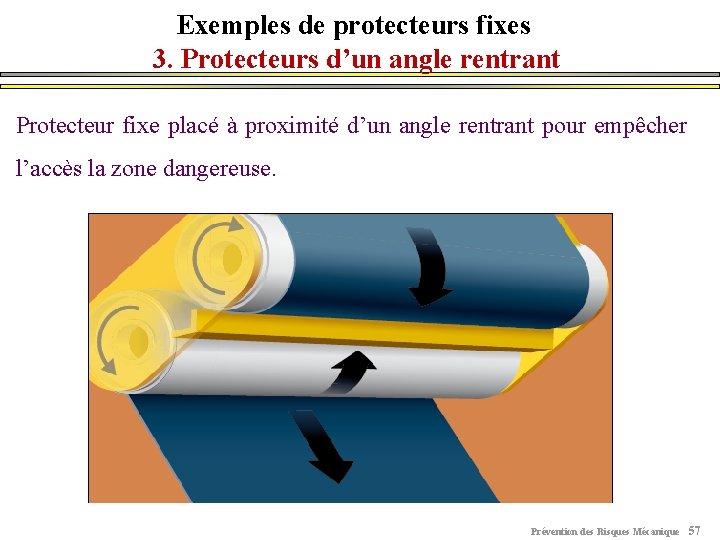

Exemples de protecteurs fixes 3. Protecteurs d’un angle rentrant Protecteur fixe placé à proximité d’un angle rentrant pour empêcher l’accès la zone dangereuse. Prévention des Risques Mécanique 57

Choix du type de protecteurs fixes üProtecteurs enveloppant chaque zone dangereuse : si le nombre de zones dangereuses est faible. üProtecteur enveloppant unique pour toutes les zones dangereuses : si le nombre ou les dimensions de ces zones sont importants. üProtecteurs de maintien à distance multiples : si l’utilisation d’un protecteur enveloppant n’est pas possible et si le nombre de zones dangereuses est peu élevé (chaque protecteur protège une partie de la machine). üProtecteur de maintien à distance unique (enceinte, par exemple), si l’utilisation d’un protecteur enveloppant n’est pas possible et si le nombre ou la dimension des zones dangereuses est important Prévention des Risques Mécanique 58

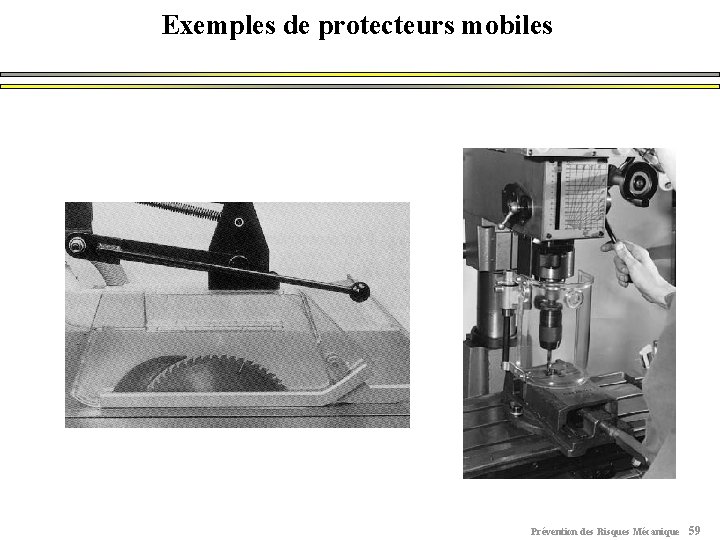

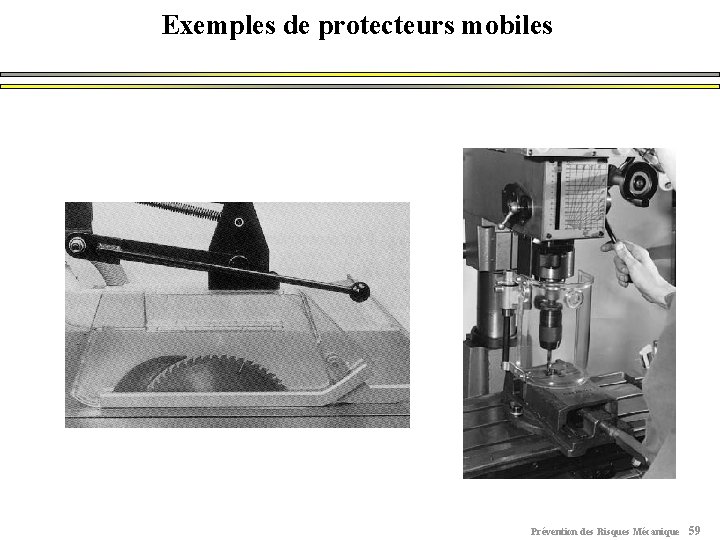

Exemples de protecteurs mobiles Prévention des Risques Mécanique 59

2. Protection par éloignement : Respect des distances de sécurité Prévention des Risques Mécanique 60

Respect des distances de sécurité ü Respect des distances de sécurité Maintient de la zone dangereuse éloignée du corps humain Réduction ou suppression des risques mécaniques ü) Principaux facteurs à prendre en compte pour une protection efficace: Ø L’accessibilité de la zone dangereuse avec le corps humain ou avec les différentes parties du corps humain Ø Les dimensions anthropométriques du corps humain et des différentes parties du corps humain Ø Les dimensions de la zone dangereuse. Prévention des Risques Mécanique 61

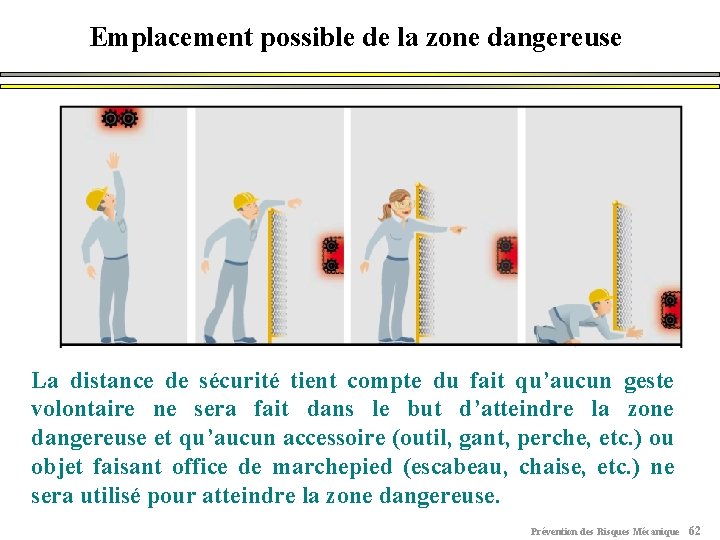

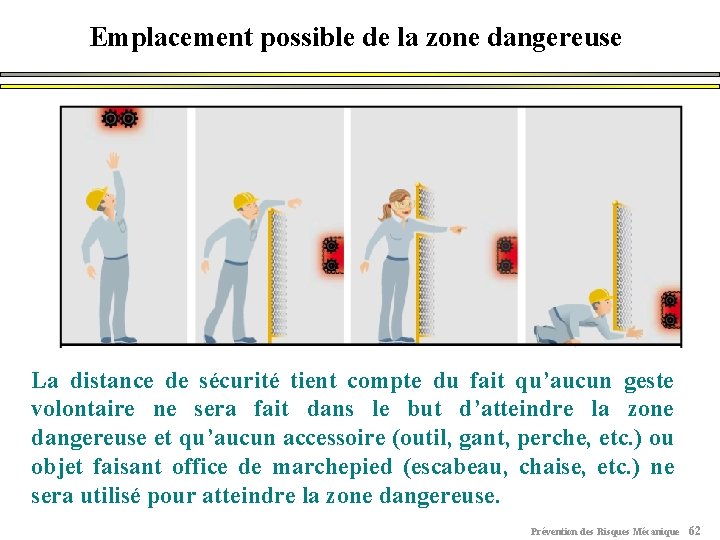

Emplacement possible de la zone dangereuse La distance de sécurité tient compte du fait qu’aucun geste volontaire ne sera fait dans le but d’atteindre la zone dangereuse et qu’aucun accessoire (outil, gant, perche, etc. ) ou objet faisant office de marchepied (escabeau, chaise, etc. ) ne sera utilisé pour atteindre la zone dangereuse. Prévention des Risques Mécanique 62

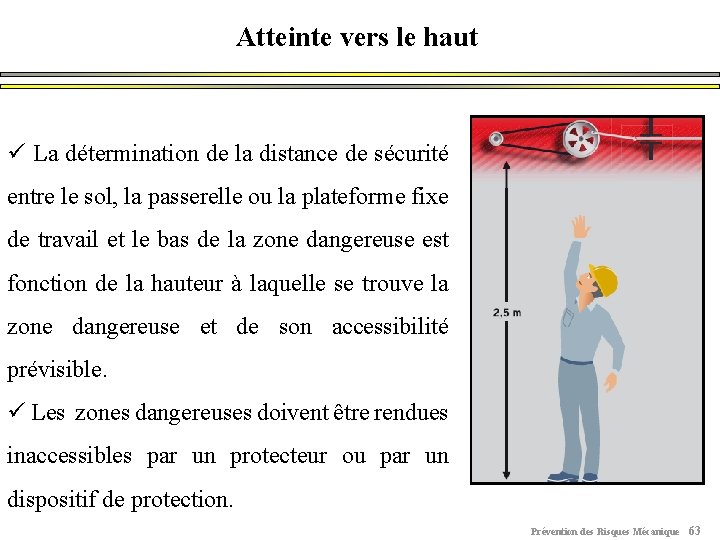

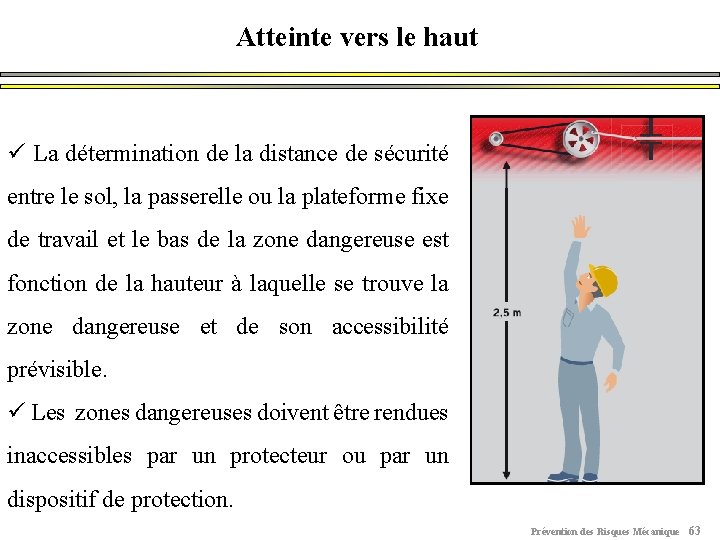

Atteinte vers le haut ü La détermination de la distance de sécurité entre le sol, la passerelle ou la plateforme fixe de travail et le bas de la zone dangereuse est fonction de la hauteur à laquelle se trouve la zone dangereuse et de son accessibilité prévisible. ü Les zones dangereuses doivent être rendues inaccessibles par un protecteur ou par un dispositif de protection. Prévention des Risques Mécanique 63

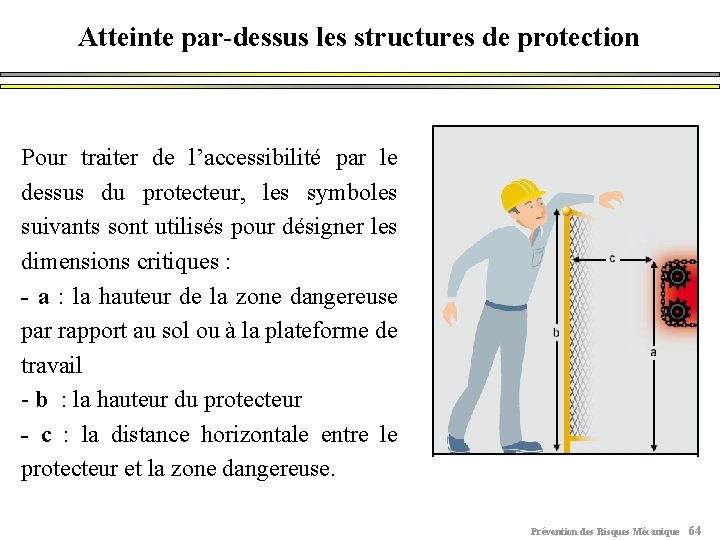

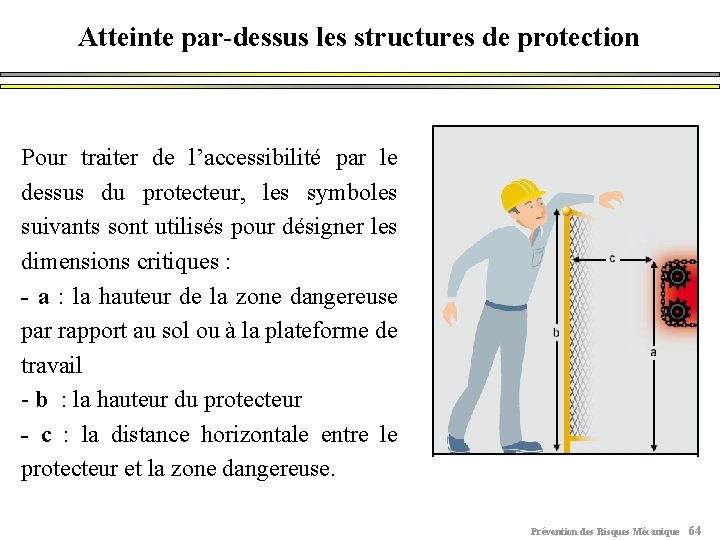

Atteinte par-dessus les structures de protection Pour traiter de l’accessibilité par le dessus du protecteur, les symboles suivants sont utilisés pour désigner les dimensions critiques : - a : la hauteur de la zone dangereuse par rapport au sol ou à la plateforme de travail - b : la hauteur du protecteur - c : la distance horizontale entre le protecteur et la zone dangereuse. Prévention des Risques Mécanique 64

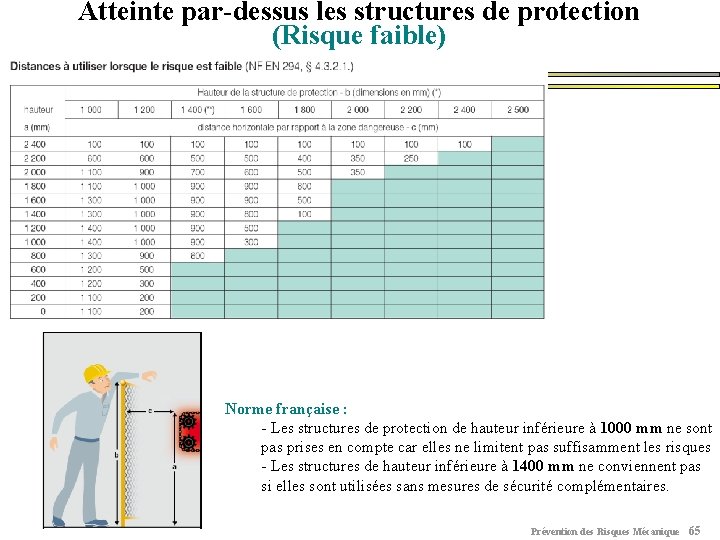

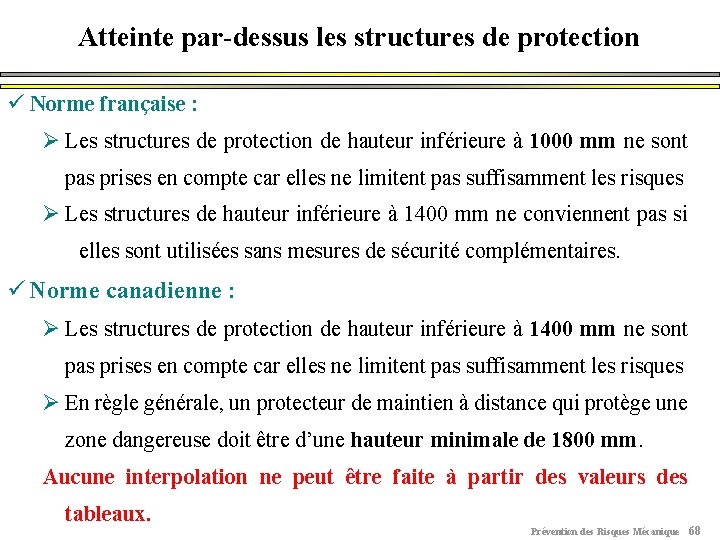

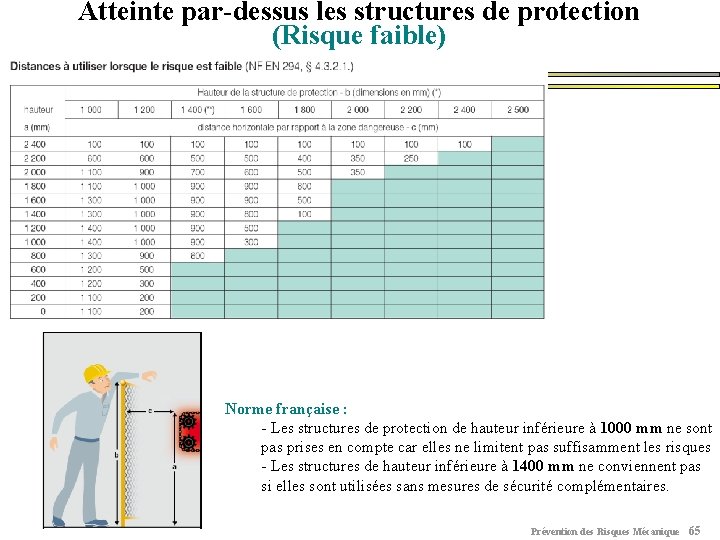

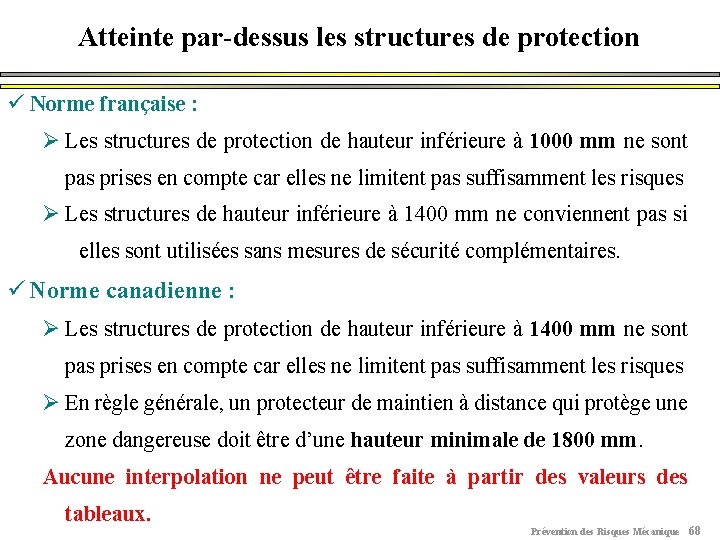

Atteinte par-dessus les structures de protection (Risque faible) Norme française : - Les structures de protection de hauteur inférieure à 1000 mm ne sont pas prises en compte car elles ne limitent pas suffisamment les risques - Les structures de hauteur inférieure à 1400 mm ne conviennent pas si elles sont utilisées sans mesures de sécurité complémentaires. Prévention des Risques Mécanique 65

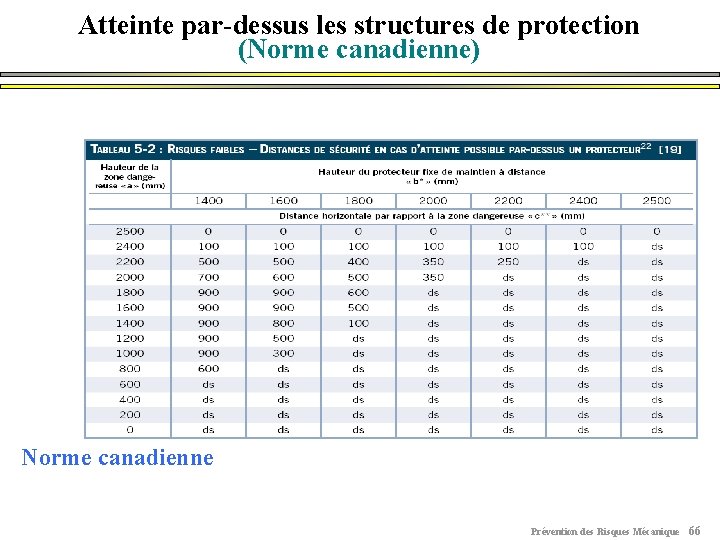

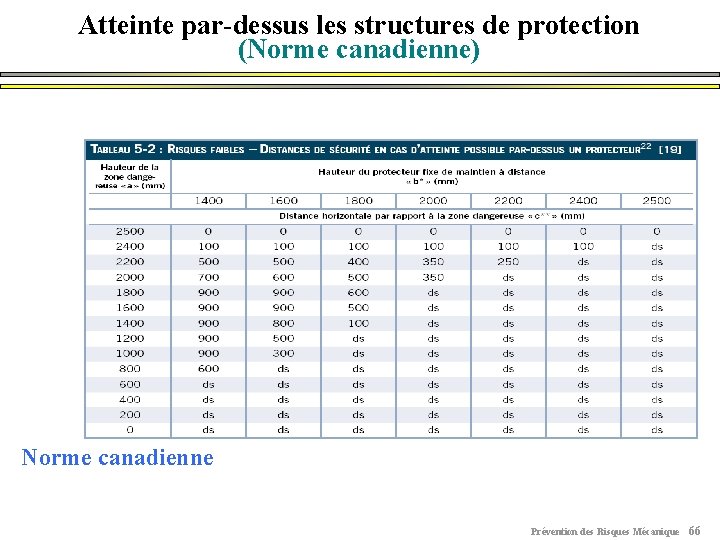

Atteinte par-dessus les structures de protection (Norme canadienne) Norme canadienne Prévention des Risques Mécanique 66

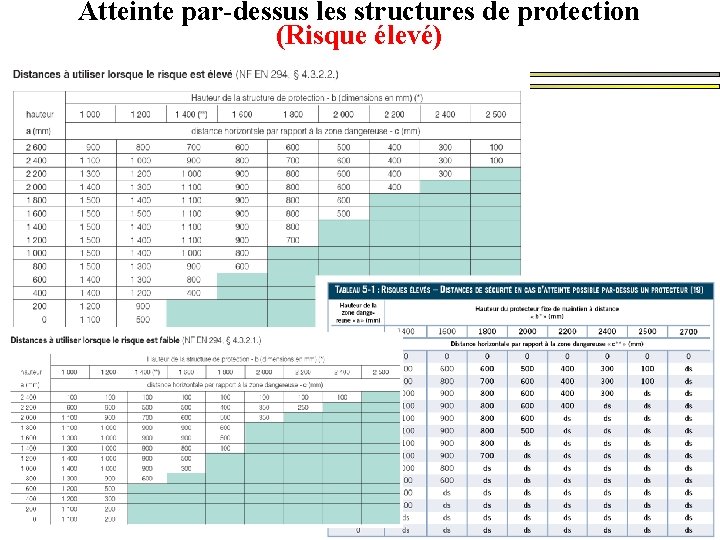

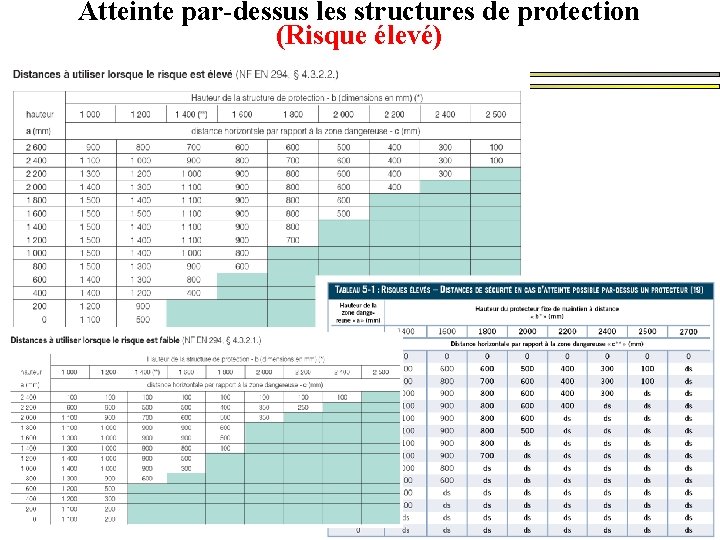

Atteinte par-dessus les structures de protection (Risque élevé) Norme canadienne Prévention des Risques Mécanique 67

Atteinte par-dessus les structures de protection ü Norme française : Ø Les structures de protection de hauteur inférieure à 1000 mm ne sont pas prises en compte car elles ne limitent pas suffisamment les risques Ø Les structures de hauteur inférieure à 1400 mm ne conviennent pas si elles sont utilisées sans mesures de sécurité complémentaires. ü Norme canadienne : Ø Les structures de protection de hauteur inférieure à 1400 mm ne sont pas prises en compte car elles ne limitent pas suffisamment les risques Ø En règle générale, un protecteur de maintien à distance qui protège une zone dangereuse doit être d’une hauteur minimale de 1800 mm. Aucune interpolation ne peut être faite à partir des valeurs des tableaux. Prévention des Risques Mécanique 68

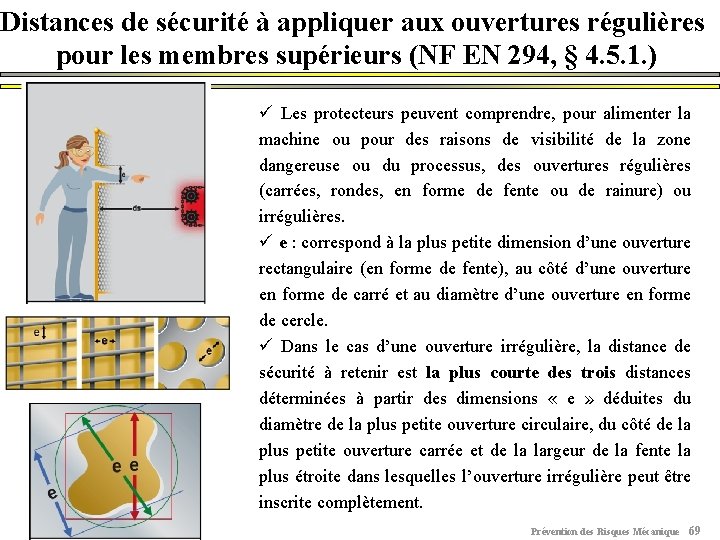

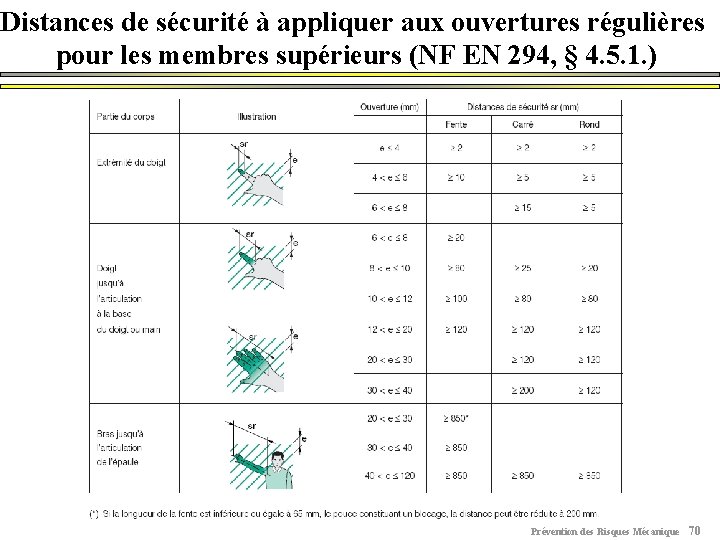

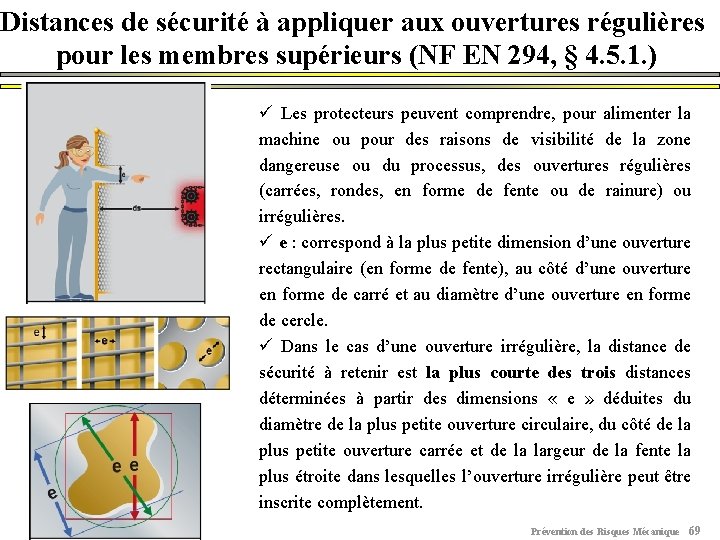

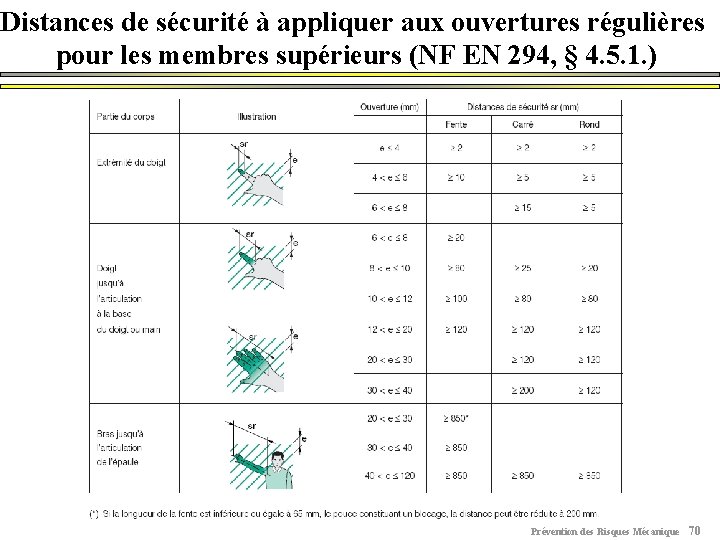

Distances de sécurité à appliquer aux ouvertures régulières pour les membres supérieurs (NF EN 294, § 4. 5. 1. ) ü Les protecteurs peuvent comprendre, pour alimenter la machine ou pour des raisons de visibilité de la zone dangereuse ou du processus, des ouvertures régulières (carrées, rondes, en forme de fente ou de rainure) ou irrégulières. ü e : correspond à la plus petite dimension d’une ouverture rectangulaire (en forme de fente), au côté d’une ouverture en forme de carré et au diamètre d’une ouverture en forme de cercle. ü Dans le cas d’une ouverture irrégulière, la distance de sécurité à retenir est la plus courte des trois distances déterminées à partir des dimensions « e » déduites du diamètre de la plus petite ouverture circulaire, du côté de la plus petite ouverture carrée et de la largeur de la fente la plus étroite dans lesquelles l’ouverture irrégulière peut être inscrite complètement. Prévention des Risques Mécanique 69

Distances de sécurité à appliquer aux ouvertures régulières pour les membres supérieurs (NF EN 294, § 4. 5. 1. ) Prévention des Risques Mécanique 70

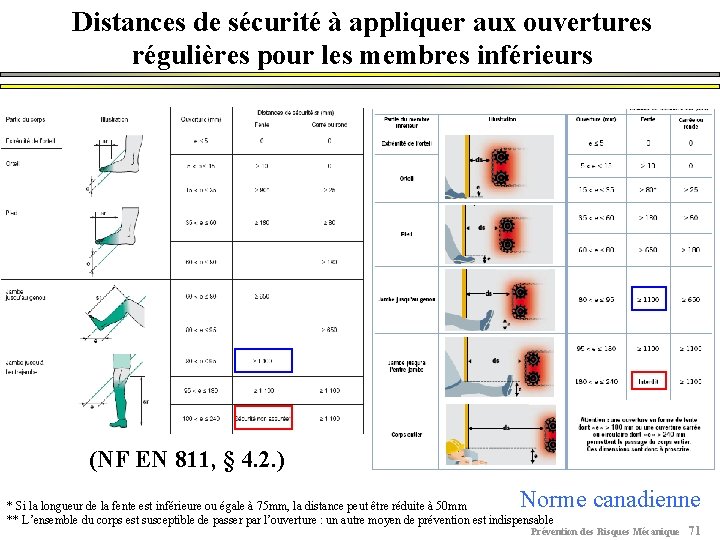

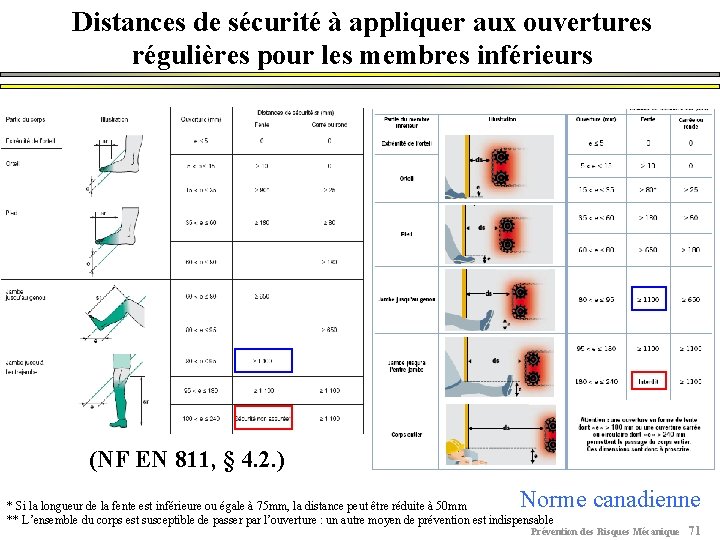

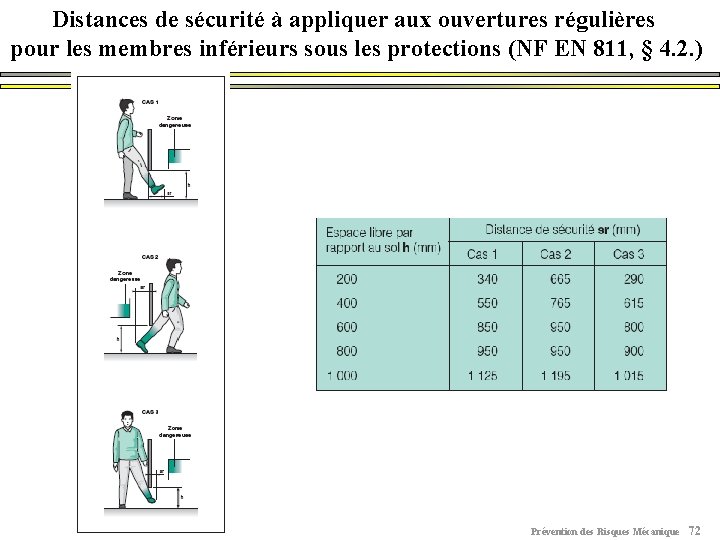

Distances de sécurité à appliquer aux ouvertures régulières pour les membres inférieurs (NF EN 811, § 4. 2. ) Norme canadienne * Si la longueur de la fente est inférieure ou égale à 75 mm, la distance peut être réduite à 50 mm ** L’ensemble du corps est susceptible de passer par l’ouverture : un autre moyen de prévention est indispensable Prévention des Risques Mécanique 71

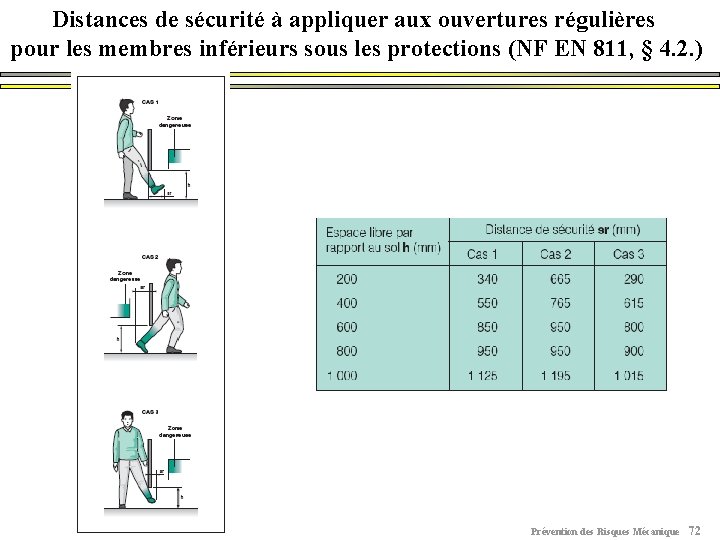

Distances de sécurité à appliquer aux ouvertures régulières pour les membres inférieurs sous les protections (NF EN 811, § 4. 2. ) Prévention des Risques Mécanique 72

3. Protection par écartement minimal entre les pièces mobiles Prévention des Risques Mécanique 73

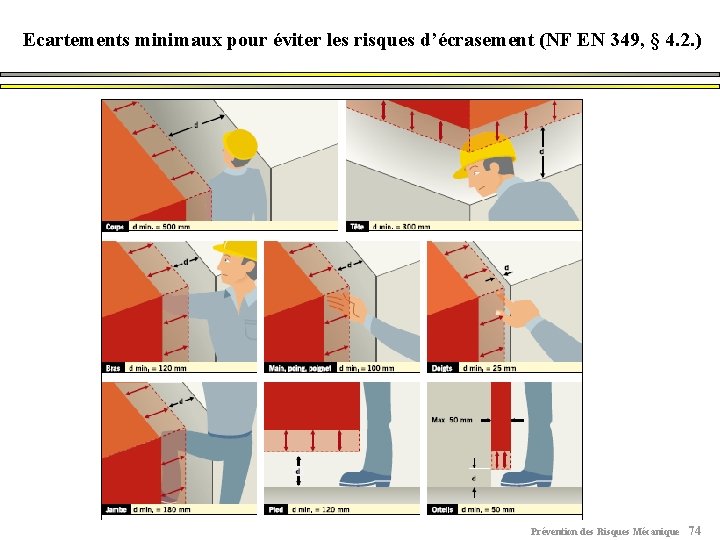

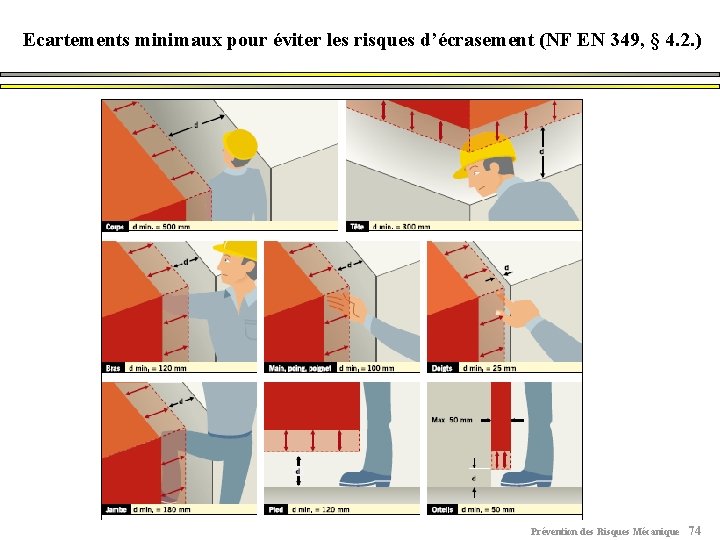

Ecartements minimaux pour éviter les risques d’écrasement (NF EN 349, § 4. 2. ) Prévention des Risques Mécanique 74

4. Protection par limitation des forces et des niveaux d’énergie des pièces mobiles Prévention des Risques Mécanique 75

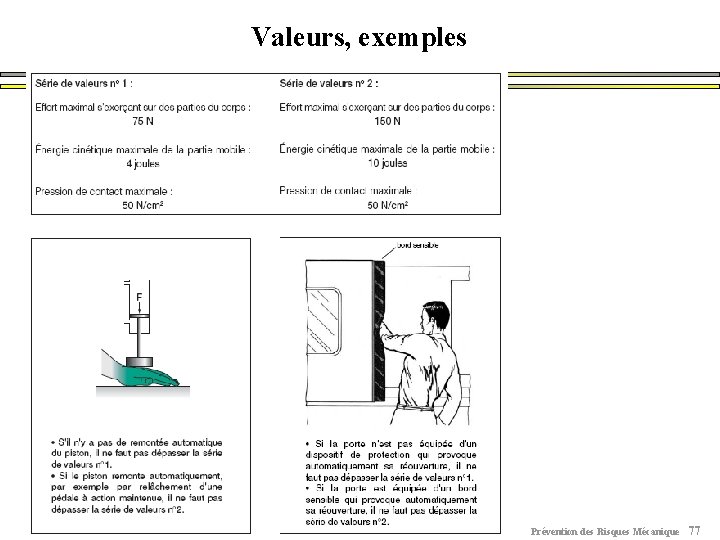

Principe ü Dans certains cas, il est possible de limiter les forces et les niveaux d’énergie des pièces mobiles de façon à éliminer les dommages au corps humain. üCe principe ne peut être appliqué que si les pièces mobiles possèdent des caractéristiques permettant d’assurer la fonction de sécurité requise (absence d’angles aigus, de parties coupantes, etc. ). ü Facteurs devant être pris en compte : Ø accessibilité de la zone dangereuse ; dimensions anthropométriques ; Ø énergie cinétique ; pression sur des parties du corps ; formes et dimensions des surfaces de contact ; Ø fiabilité du système (facultatif) ; temps de réponse des mécanismes (facultatif). Prévention des Risques Mécanique 76

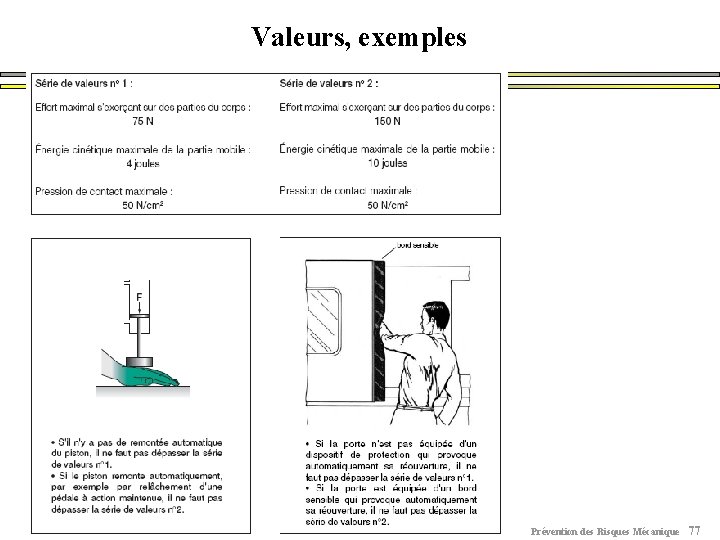

Valeurs, exemples Prévention des Risques Mécanique 77

5. Protection contre les zones de convergence ou les angles rentrant Prévention des Risques Mécanique 78

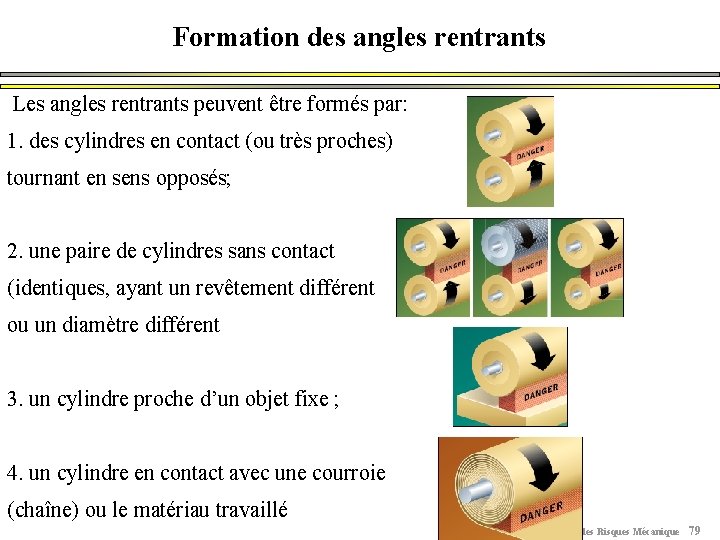

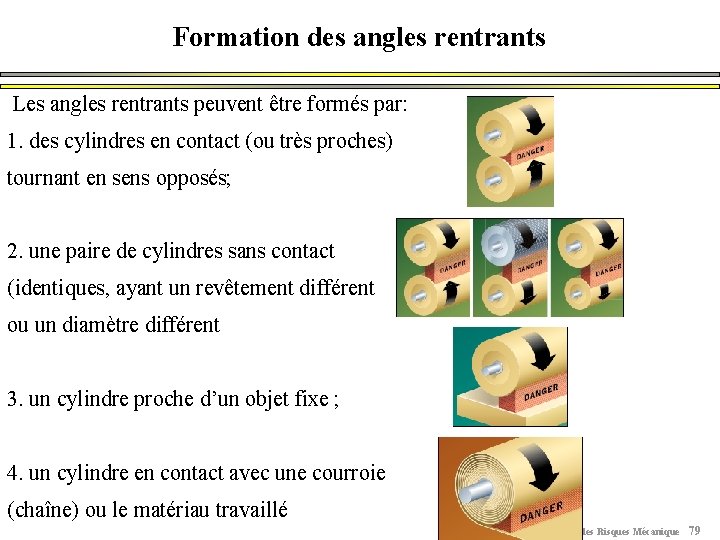

Formation des angles rentrants Les angles rentrants peuvent être formés par: 1. des cylindres en contact (ou très proches) tournant en sens opposés; 2. une paire de cylindres sans contact (identiques, ayant un revêtement différent ou un diamètre différent 3. un cylindre proche d’un objet fixe ; 4. un cylindre en contact avec une courroie (chaîne) ou le matériau travaillé Prévention des Risques Mécanique 79

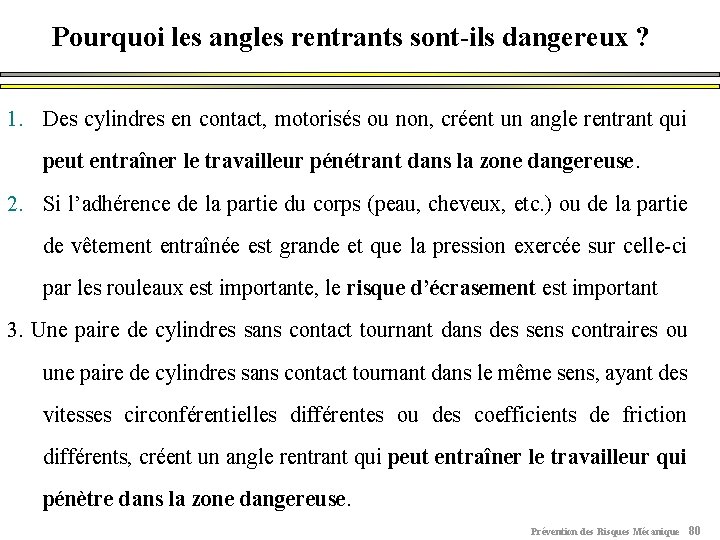

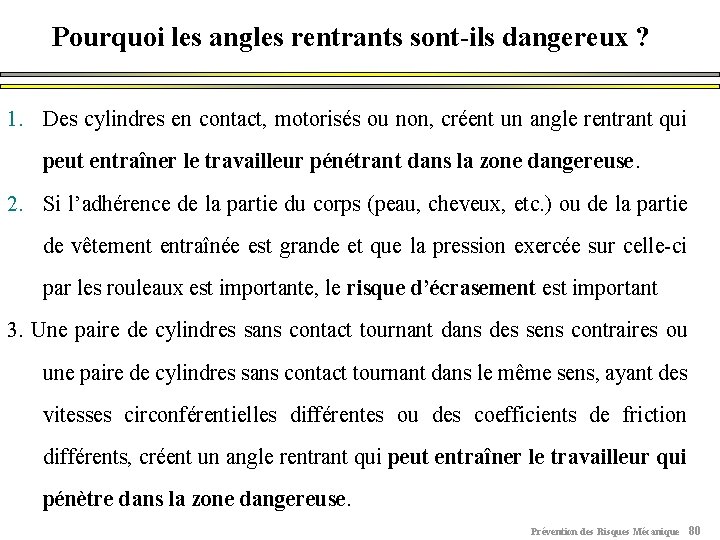

Pourquoi les angles rentrants sont-ils dangereux ? 1. Des cylindres en contact, motorisés ou non, créent un angle rentrant qui peut entraîner le travailleur pénétrant dans la zone dangereuse. 2. Si l’adhérence de la partie du corps (peau, cheveux, etc. ) ou de la partie de vêtement entraînée est grande et que la pression exercée sur celle-ci par les rouleaux est importante, le risque d’écrasement est important 3. Une paire de cylindres sans contact tournant dans des sens contraires ou une paire de cylindres sans contact tournant dans le même sens, ayant des vitesses circonférentielles différentes ou des coefficients de friction différents, créent un angle rentrant qui peut entraîner le travailleur qui pénètre dans la zone dangereuse. Prévention des Risques Mécanique 80

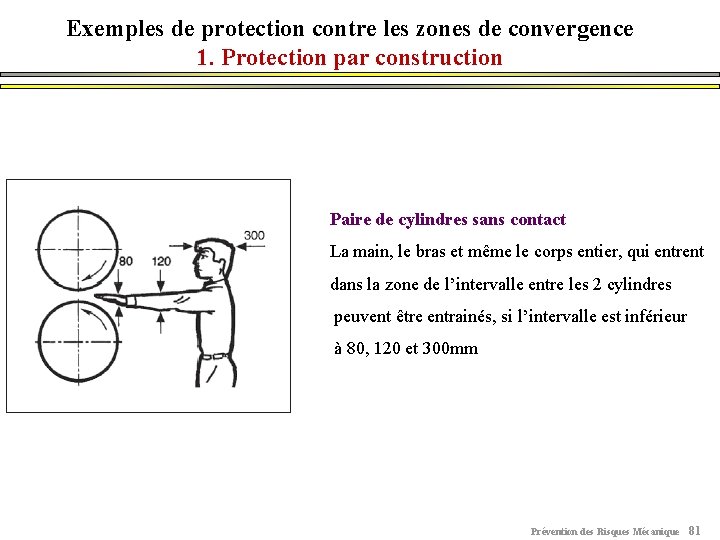

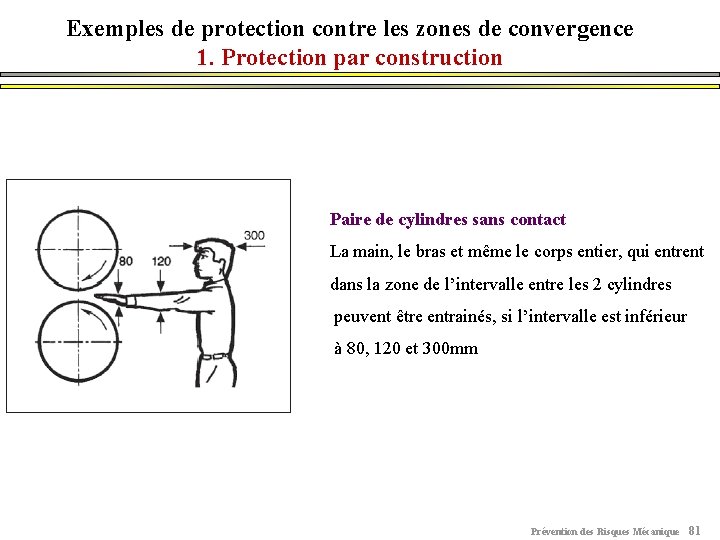

Exemples de protection contre les zones de convergence 1. Protection par construction Paire de cylindres sans contact La main, le bras et même le corps entier, qui entrent dans la zone de l’intervalle entre les 2 cylindres peuvent être entrainés, si l’intervalle est inférieur à 80, 120 et 300 mm Prévention des Risques Mécanique 81

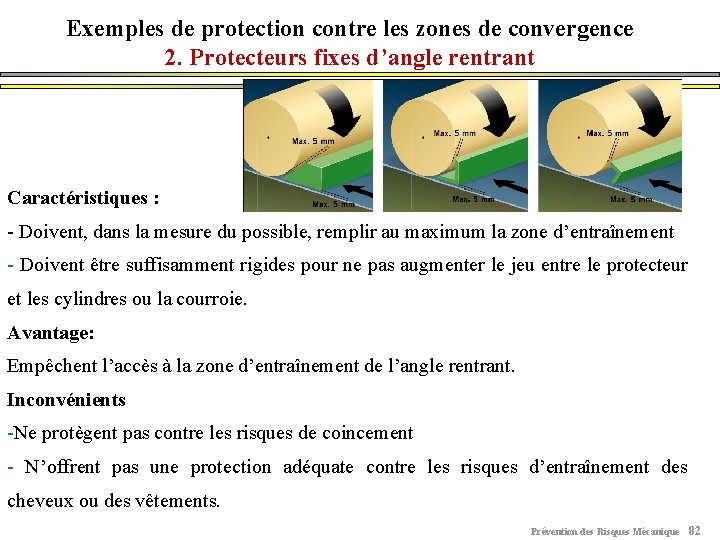

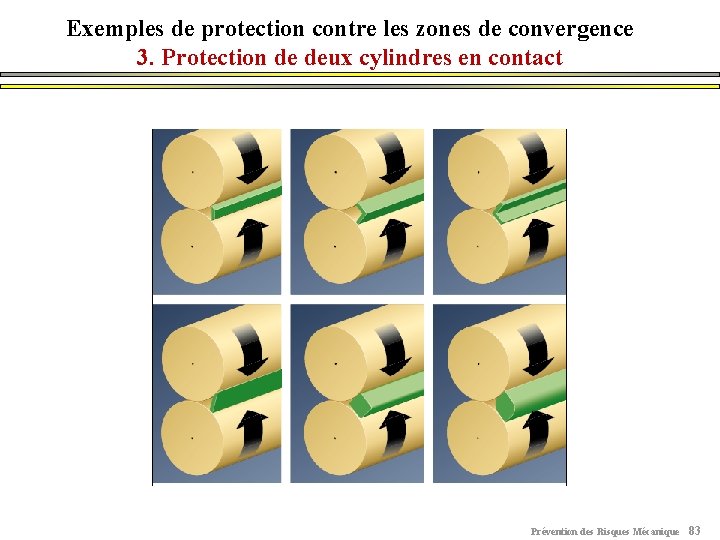

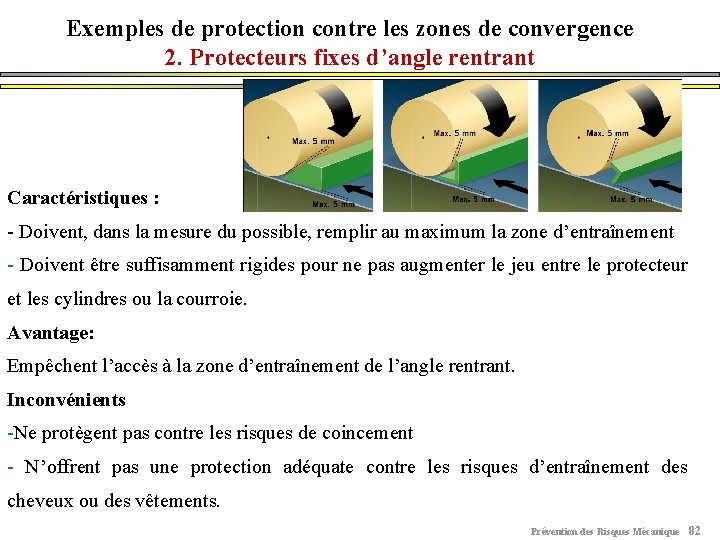

Exemples de protection contre les zones de convergence 2. Protecteurs fixes d’angle rentrant Caractéristiques : - Doivent, dans la mesure du possible, remplir au maximum la zone d’entraînement - Doivent être suffisamment rigides pour ne pas augmenter le jeu entre le protecteur et les cylindres ou la courroie. Avantage: Empêchent l’accès à la zone d’entraînement de l’angle rentrant. Inconvénients -Ne protègent pas contre les risques de coincement - N’offrent pas une protection adéquate contre les risques d’entraînement des cheveux ou des vêtements. Prévention des Risques Mécanique 82

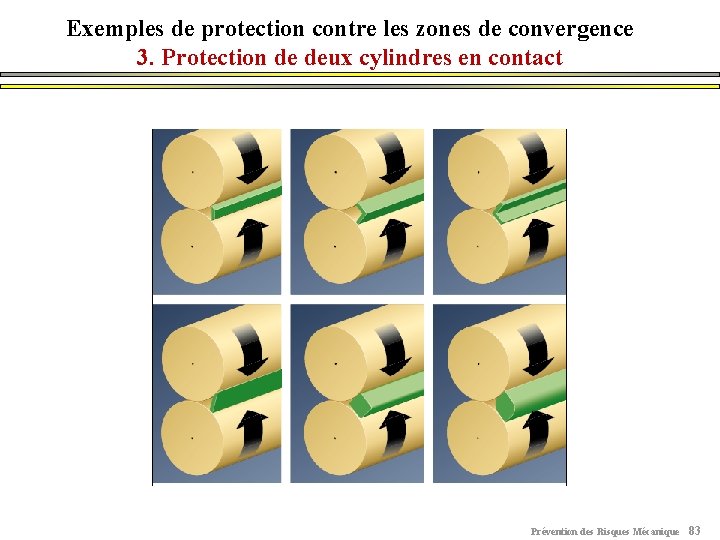

Exemples de protection contre les zones de convergence 3. Protection de deux cylindres en contact Prévention des Risques Mécanique 83

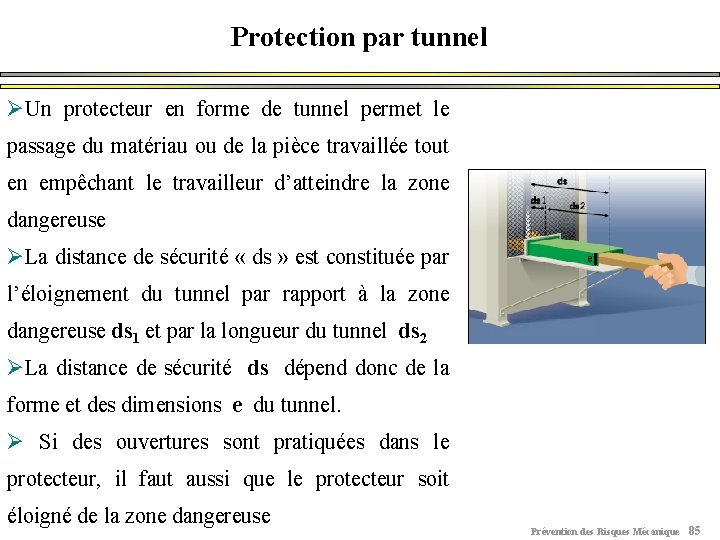

6. Protection par tunnel Prévention des Risques Mécanique 84

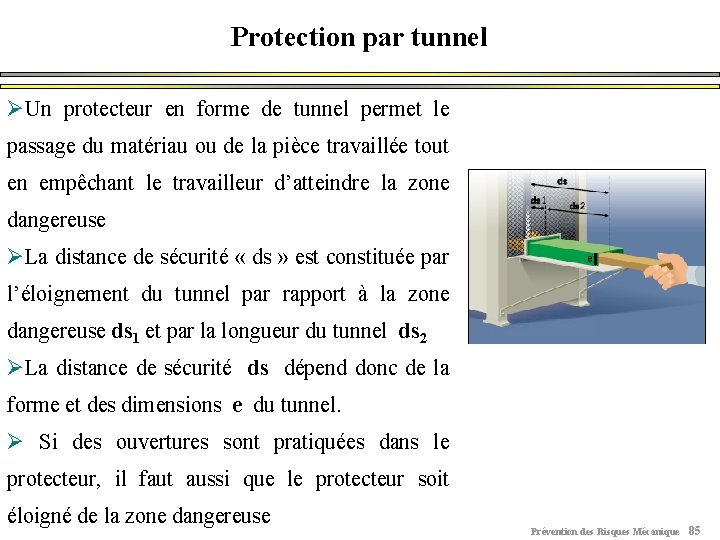

Protection par tunnel ØUn protecteur en forme de tunnel permet le passage du matériau ou de la pièce travaillée tout en empêchant le travailleur d’atteindre la zone dangereuse ØLa distance de sécurité « ds » est constituée par l’éloignement du tunnel par rapport à la zone dangereuse ds 1 et par la longueur du tunnel ds 2 ØLa distance de sécurité ds dépend donc de la forme et des dimensions e du tunnel. Ø Si des ouvertures sont pratiquées dans le protecteur, il faut aussi que le protecteur soit éloigné de la zone dangereuse Prévention des Risques Mécanique 85

Détection des personnes Prévention des Risques Mécanique 86

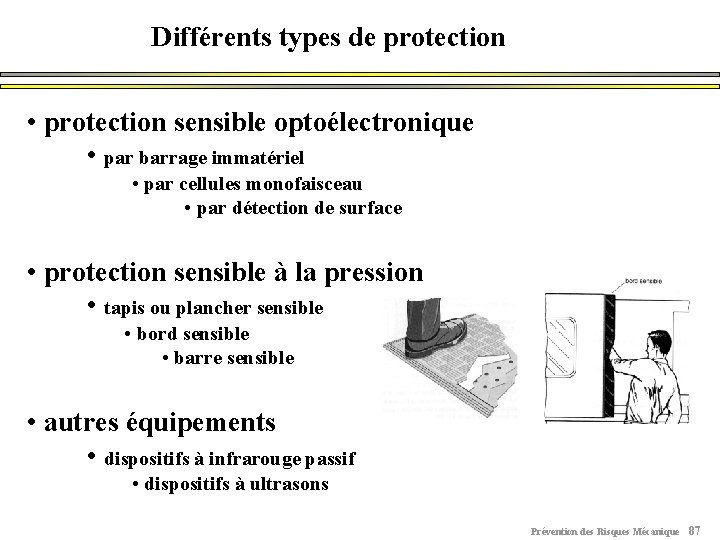

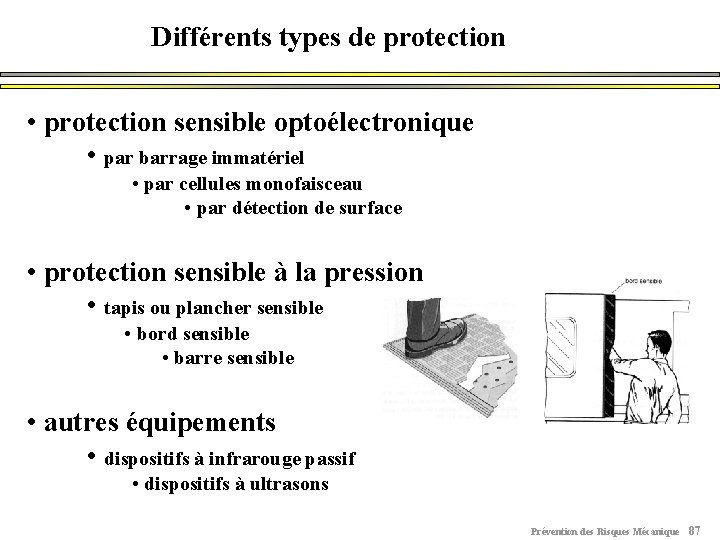

Différents types de protection • protection sensible optoélectronique • par barrage immatériel • par cellules monofaisceau • par détection de surface • protection sensible à la pression • tapis ou plancher sensible • bord sensible • barre sensible • autres équipements • dispositifs à infrarouge passif • dispositifs à ultrasons Prévention des Risques Mécanique 87

1. Les équipements de protection électrosensibles (EPES) Prévention des Risques Mécanique 88

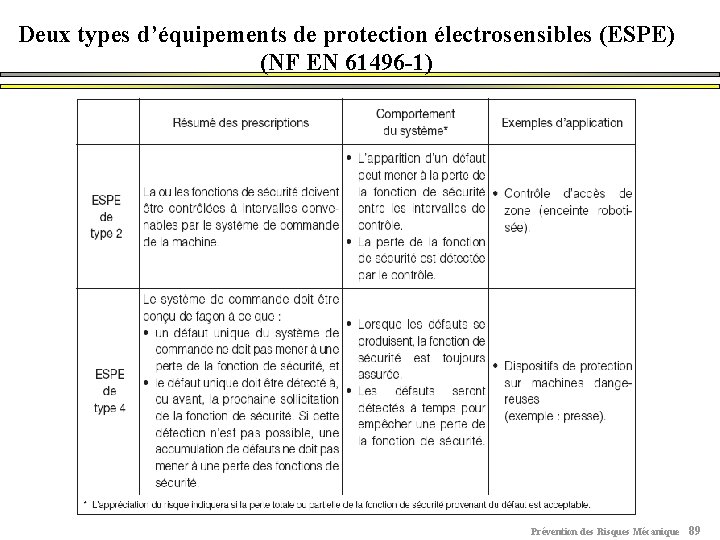

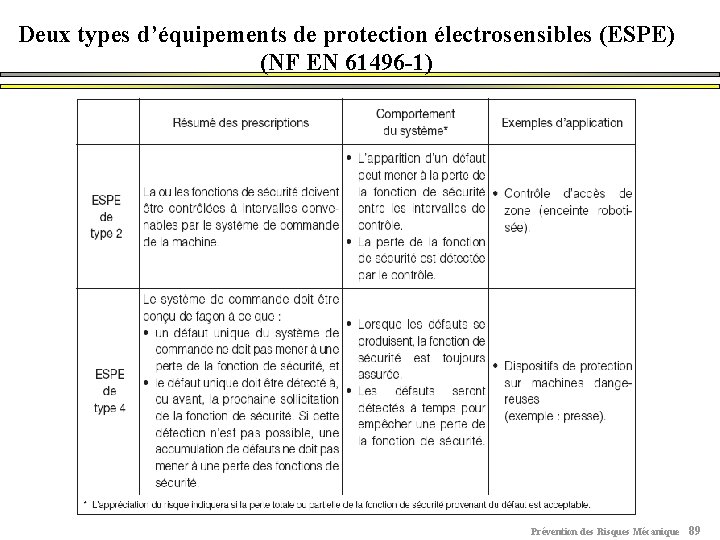

Deux types d’équipements de protection électrosensibles (ESPE) (NF EN 61496 -1) Prévention des Risques Mécanique 89

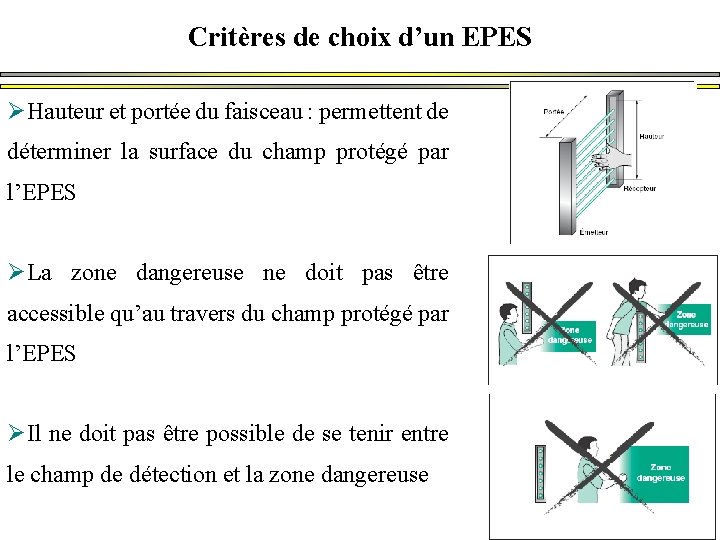

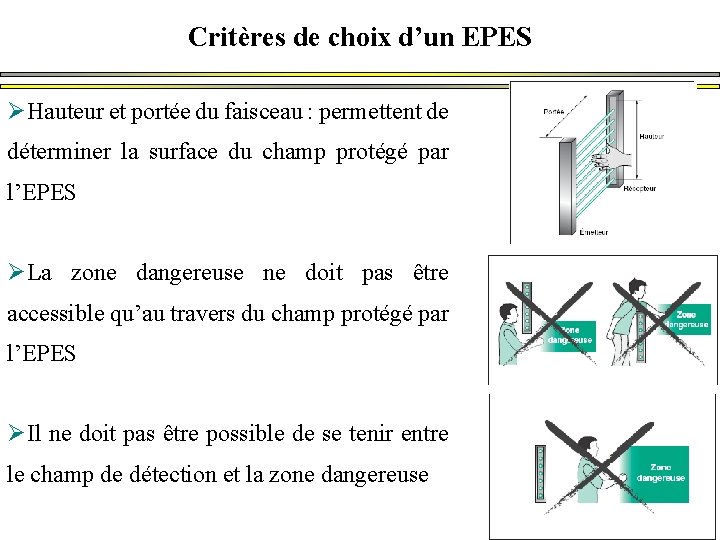

Critères de choix d’un EPES ØHauteur et portée du faisceau : permettent de déterminer la surface du champ protégé par l’EPES ØLa zone dangereuse ne doit pas être accessible qu’au travers du champ protégé par l’EPES ØIl ne doit pas être possible de se tenir entre le champ de détection et la zone dangereuse Prévention des Risques Mécanique 90

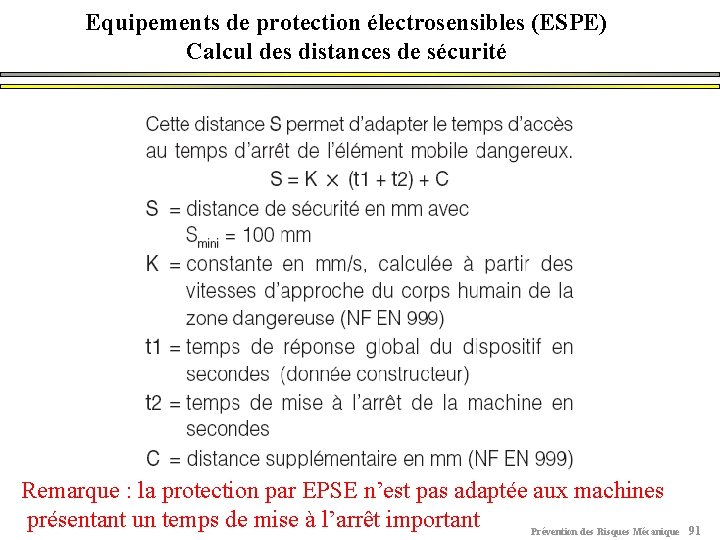

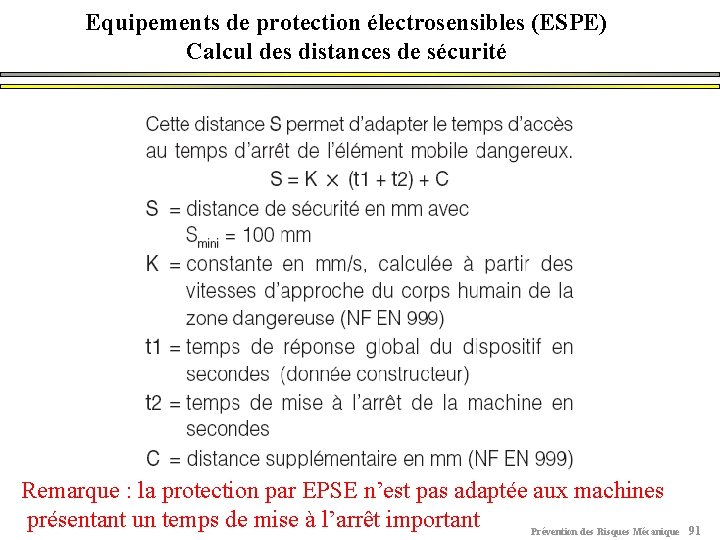

Equipements de protection électrosensibles (ESPE) Calcul des distances de sécurité Remarque : la protection par EPSE n’est pas adaptée aux machines présentant un temps de mise à l’arrêt important Prévention des Risques Mécanique 91

1. 1. Contrôle d’accès par barrière immatérielle Prévention des Risques Mécanique 92

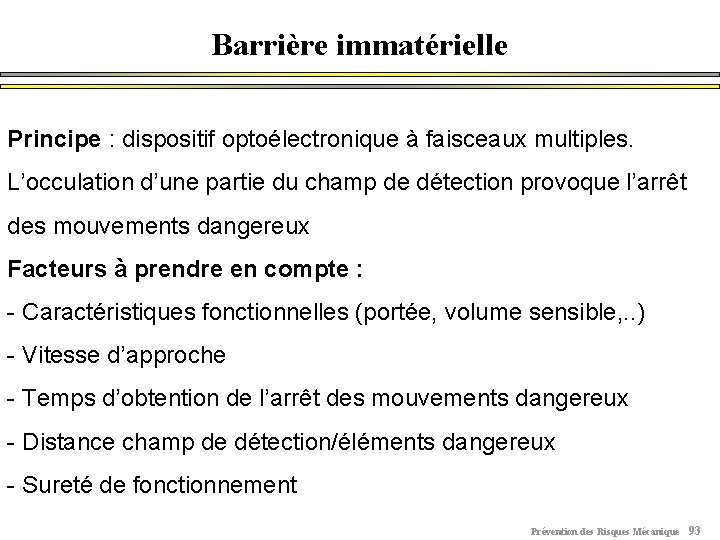

Barrière immatérielle Principe : dispositif optoélectronique à faisceaux multiples. L’occulation d’une partie du champ de détection provoque l’arrêt des mouvements dangereux Facteurs à prendre en compte : - Caractéristiques fonctionnelles (portée, volume sensible, . . ) - Vitesse d’approche - Temps d’obtention de l’arrêt des mouvements dangereux - Distance champ de détection/éléments dangereux - Sureté de fonctionnement Prévention des Risques Mécanique 93

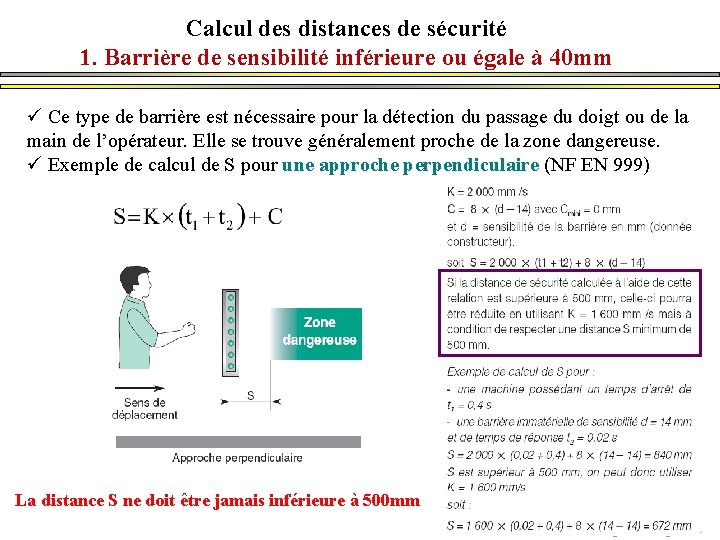

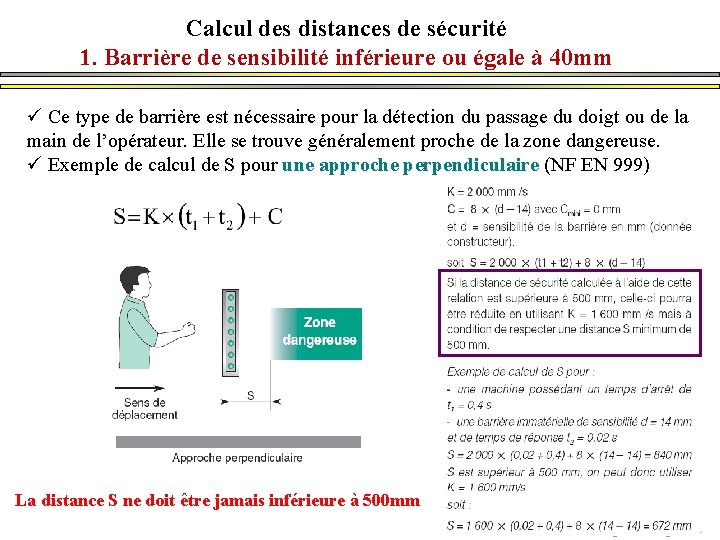

Calcul des distances de sécurité 1. Barrière de sensibilité inférieure ou égale à 40 mm ü Ce type de barrière est nécessaire pour la détection du passage du doigt ou de la main de l’opérateur. Elle se trouve généralement proche de la zone dangereuse. ü Exemple de calcul de S pour une approche perpendiculaire (NF EN 999) La distance S ne doit être jamais inférieure à 500 mm Prévention des Risques Mécanique 94

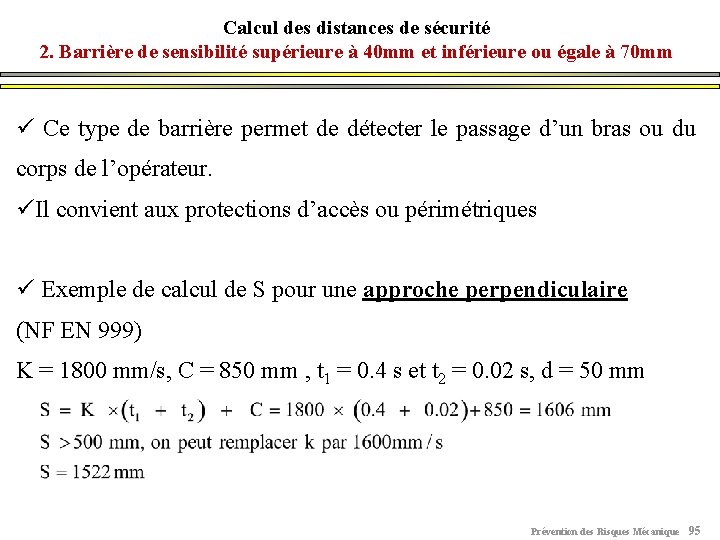

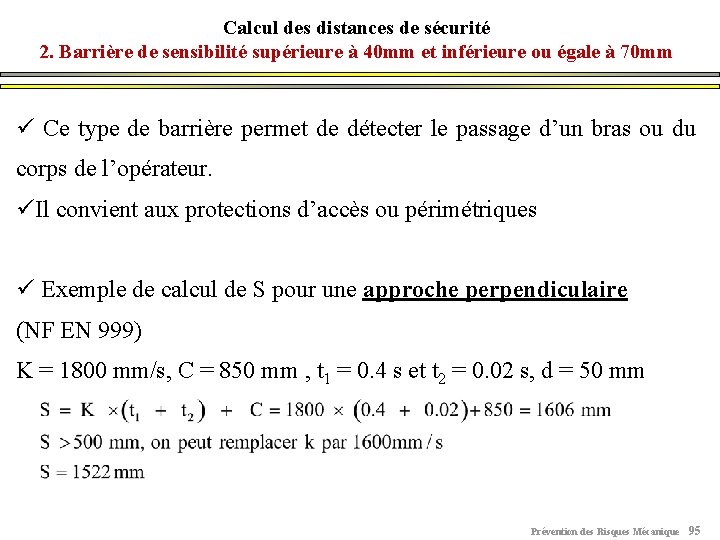

Calcul des distances de sécurité 2. Barrière de sensibilité supérieure à 40 mm et inférieure ou égale à 70 mm ü Ce type de barrière permet de détecter le passage d’un bras ou du corps de l’opérateur. üIl convient aux protections d’accès ou périmétriques ü Exemple de calcul de S pour une approche perpendiculaire (NF EN 999) K = 1800 mm/s, C = 850 mm , t 1 = 0. 4 s et t 2 = 0. 02 s, d = 50 mm Prévention des Risques Mécanique 95

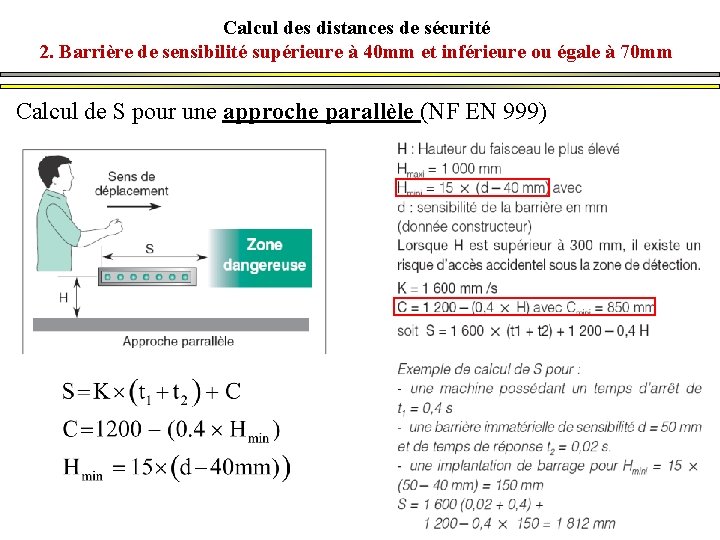

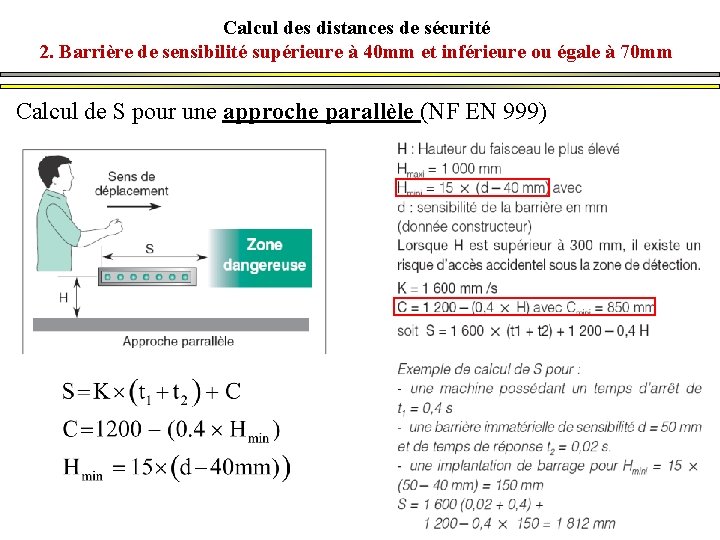

Calcul des distances de sécurité 2. Barrière de sensibilité supérieure à 40 mm et inférieure ou égale à 70 mm Calcul de S pour une approche parallèle (NF EN 999) Prévention des Risques Mécanique 96

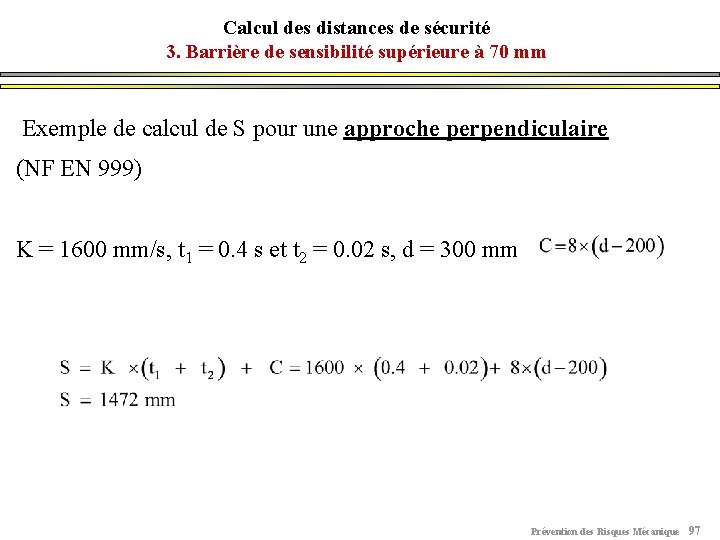

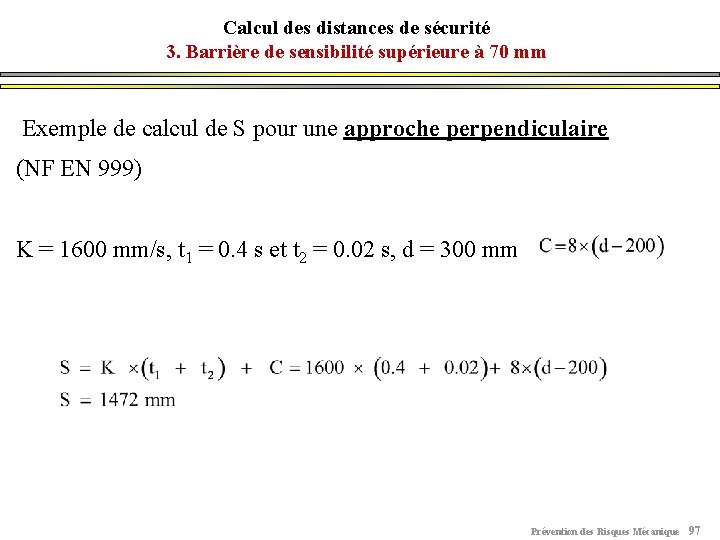

Calcul des distances de sécurité 3. Barrière de sensibilité supérieure à 70 mm Exemple de calcul de S pour une approche perpendiculaire (NF EN 999) K = 1600 mm/s, t 1 = 0. 4 s et t 2 = 0. 02 s, d = 300 mm Prévention des Risques Mécanique 97

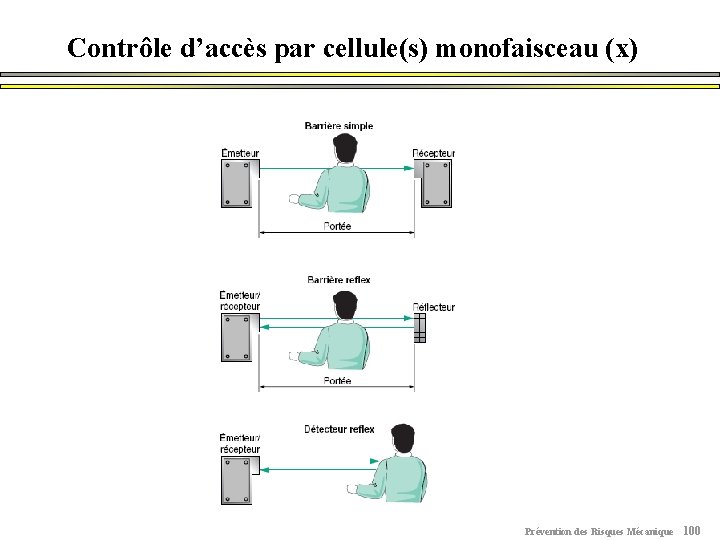

1. 2. Contrôle d’accès par cellule(s) monofaisceau(x) Prévention des Risques Mécanique 98

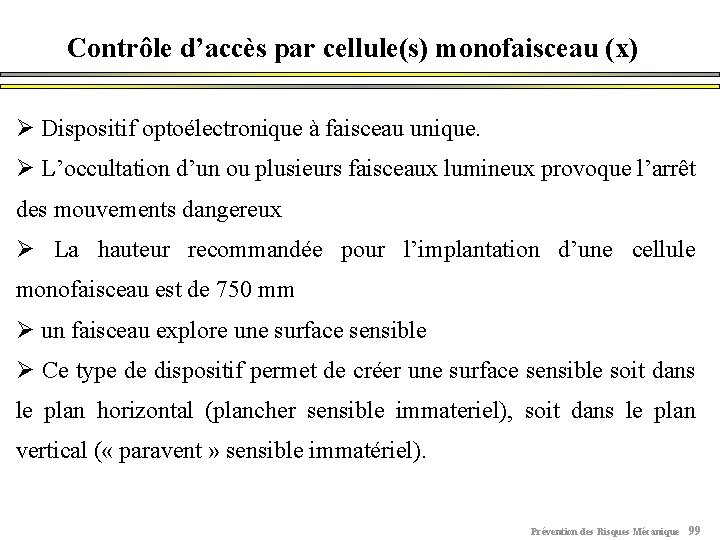

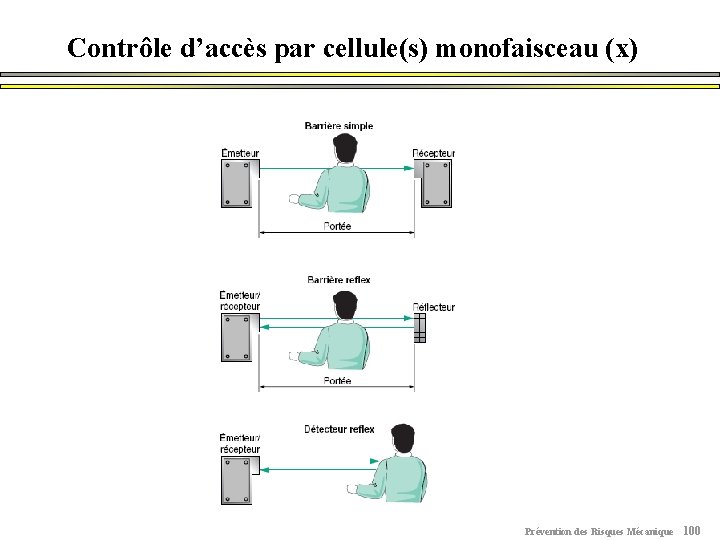

Contrôle d’accès par cellule(s) monofaisceau (x) Ø Dispositif optoélectronique à faisceau unique. Ø L’occultation d’un ou plusieurs faisceaux lumineux provoque l’arrêt des mouvements dangereux Ø La hauteur recommandée pour l’implantation d’une cellule monofaisceau est de 750 mm Ø un faisceau explore une surface sensible Ø Ce type de dispositif permet de créer une surface sensible soit dans le plan horizontal (plancher sensible immateriel), soit dans le plan vertical ( « paravent » sensible immatériel). Prévention des Risques Mécanique 99

Contrôle d’accès par cellule(s) monofaisceau (x) Prévention des Risques Mécanique 100

2. Les équipements de protection sensibles à la pression Prévention des Risques Mécanique 101

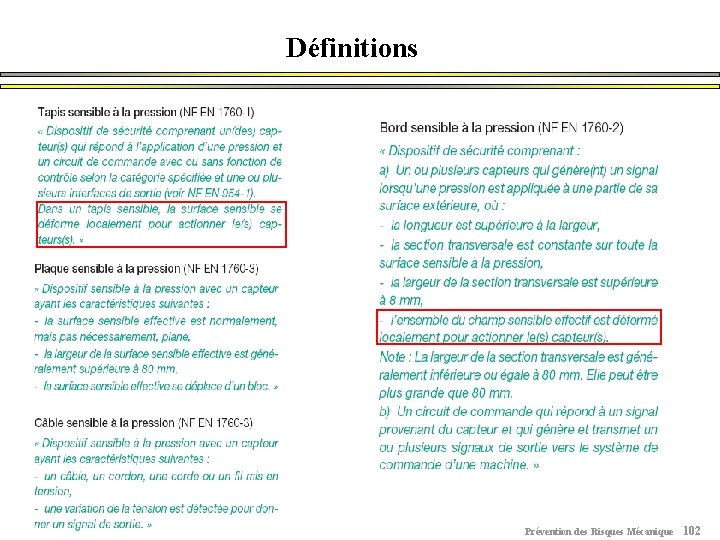

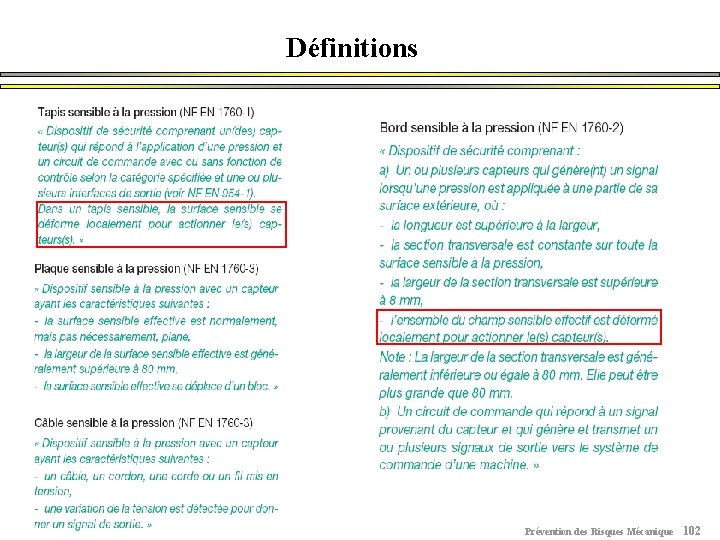

Définitions Prévention des Risques Mécanique 102

Protection des personnes : Avantages - Inconvénients Prévention des Risques Mécanique 103

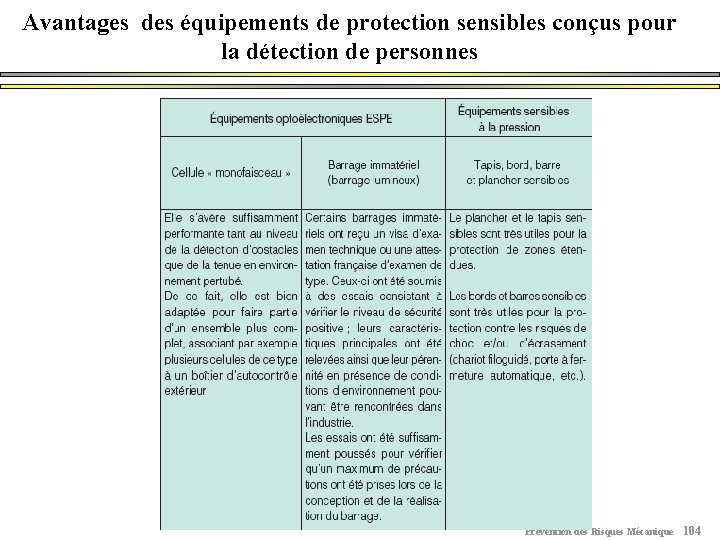

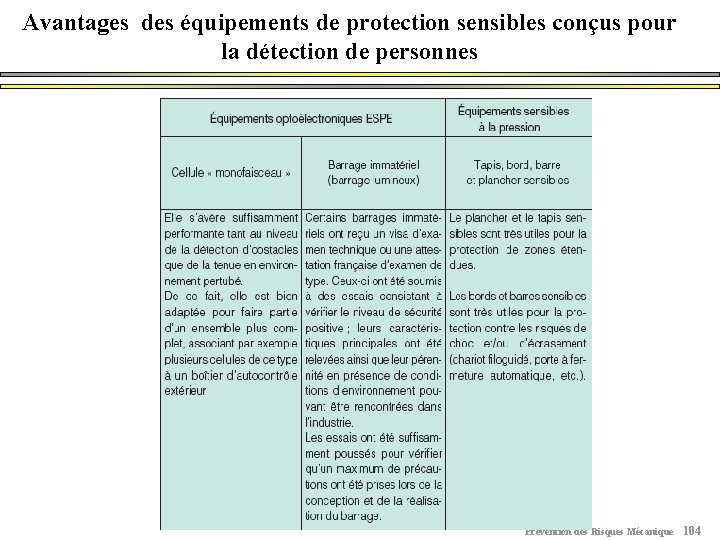

Avantages des équipements de protection sensibles conçus pour la détection de personnes Prévention des Risques Mécanique 104

Sécurité positive (NF EN 292 -1) Situation théorique qui serait réalisée si une fonction de sécurité restait assurée en cas de défaillance du système d’alimentation en énergie ou de tout composant contribuant à la réalisation de cette situation. Prévention des Risques Mécanique 105

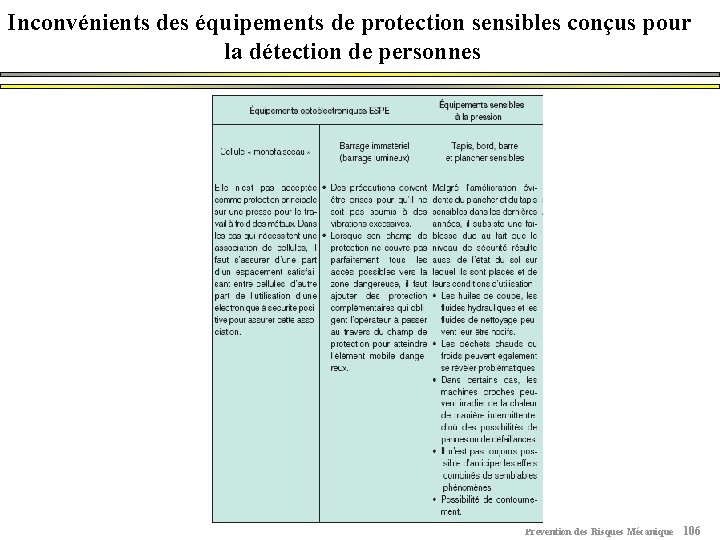

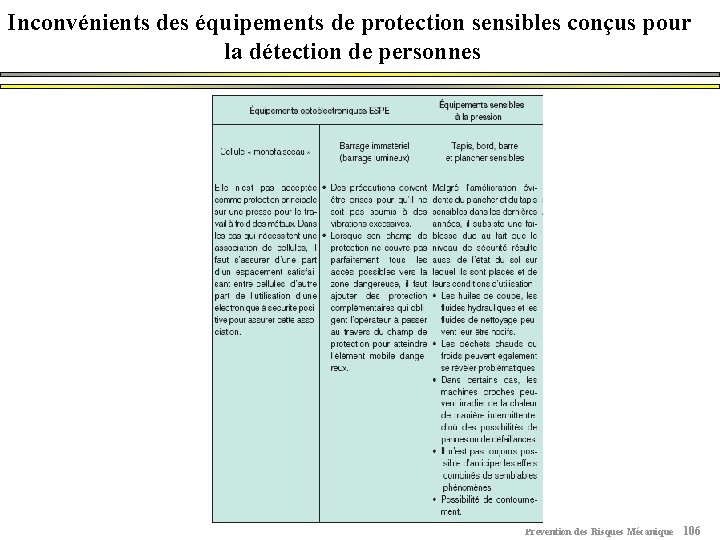

Inconvénients des équipements de protection sensibles conçus pour la détection de personnes Prévention des Risques Mécanique 106

Autres moyens de protection Prévention des Risques Mécanique 107

Autres moyens de protection • les dispositifs arrêts d ’urgence Ils permettent par action sur l’organe de service d’arrêter rapidement une machine en cas d’anomalie sans entraîner de conditions dangereuse • la consignation C’est une procédure qui permet de figer un équipement en sécurité Prévention des Risques Mécanique 108