Prsentation 4 7 Procd systmatique et prventif reconnu

- Slides: 85

Présentation 4. 7

Procédé systématique et préventif reconnu au plan international pour traiter les dangers biologiques, physiques et chimiques par des mesures de prévision et de prévention, et non d'inspection et de vérification. Présentation 4. 7

Il constitue un outil spécifique, à l'intérieur d'un système intégré d'assurance de l'innocuité, pour chaque lieu de production, empaquetage, produit. Il est “fait sur mesure”. Présentation 4. 7

• Il peut s'appliquer en tant que système à l'ensemble de la filière alimentaire, "de la ferme à la table". • Réponse adaptée aux problèmes d'innocuité. • Accroît la responsabilité et la marge de contrôle des intervenants de la filière. • Améliore la confiance des acheteurs. • Protège le consommateur, sécurité de l'innocuité des produits à consommer. • Compatible avec les systèmes de qualité totale. • Flexible, s'adapte aux progrès technologiques, aux procédés, etc. . Présentation 4. 7

Les directives du Codex Alimentarius pour l'application du Système HACCP sont le point de référence pour les exigences internationales en matière de sécurité sanitaire des aliments. Présentation 4. 7

• Mise en place préalable de programmes de pratiques en amont. • Responsabilité et engagement des parties prenantes. • Adoption d'une méthodologie multidisciplinaire. • Doit être appliqué séparément à chaque opération concrète. • Les contrôles doivent porter uniquement sur les points critiques. • Doit être appliqué de manière flexible. Présentation 4. 7

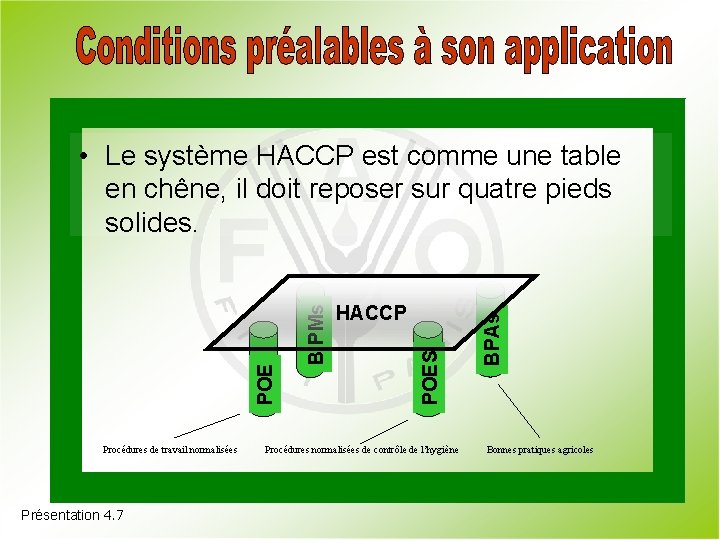

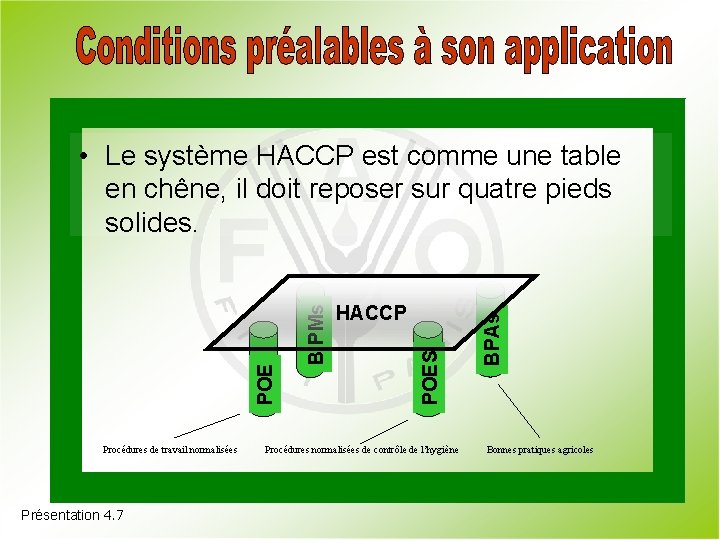

Procédures de travail normalisées Présentation 4. 7 Procédures normalisées de contrôle de l’hygiène BPAs HACCP POES B PMs POE • Le système HACCP est comme une table en chêne, il doit reposer sur quatre pieds solides. Bonnes pratiques agricoles

PLAN HACCP : Document écrit fondé sur les principes du système HACCP et qui assure la maîtrise des dangers importants pesant sur l'innocuité des aliments dans le segment de la chaîne alimentaire considérée. Présentation 4. 7

SYSTÈME HACCP : Résultat de la mise en oeuvre d'un Plan HACCP. Présentation 4. 7

Contrôler : A) Veiller aux conditions de fonctionnement pour assurer dans la durée le respect des critères B) Veiller à ce que toutes les mesures nécessaires soient adoptées pour assurer et pérenniser le respect des critères établis dans le Plan HACCP Présentation 4. 7

Surveiller (surveillance/suivi) : Mener à bien une séquence planifiée d'observations ou de mesures des paramètres de contrôle pour évaluer si un point critique pour la maîtrise (CCP) est maîtrisé. Présentation 4. 7

Point de contrôle (PC) : Tout point, étape ou processus où peuvent être contrôlés les dangers biologiques, physiques ou chimiques. Présentation 4. 7

Point critique pour la maîtrise (CCP) : Étape où peut être appliqué un contrôle et qui est essentielle pour prévenir ou empêcher un danger pesant sur l'innocuité des aliments ou pour le réduire à un niveau acceptable. Présentation 4. 7

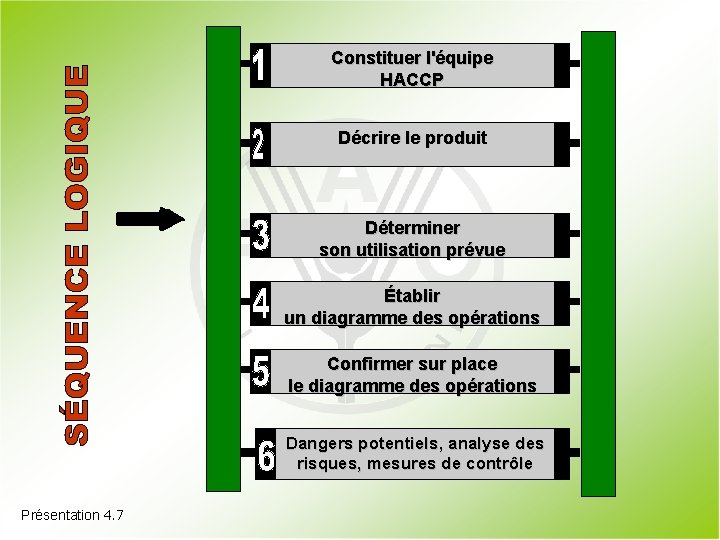

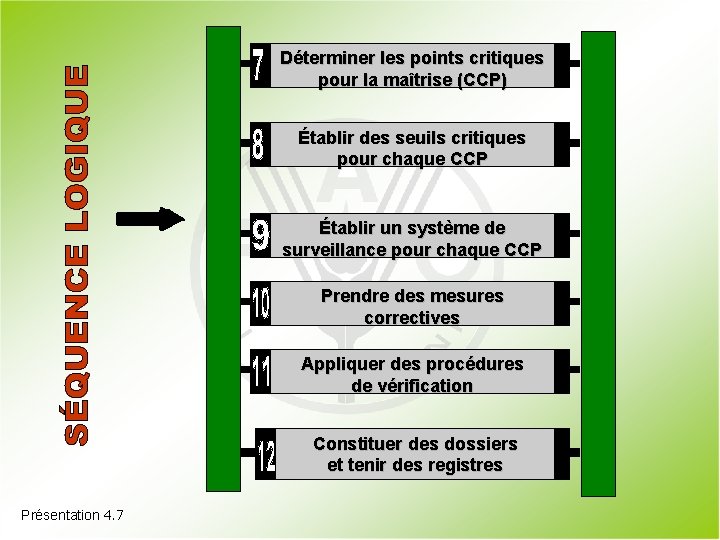

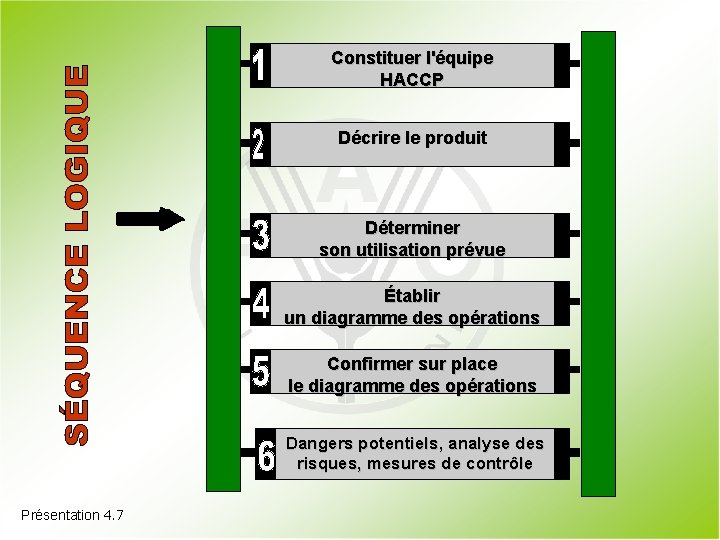

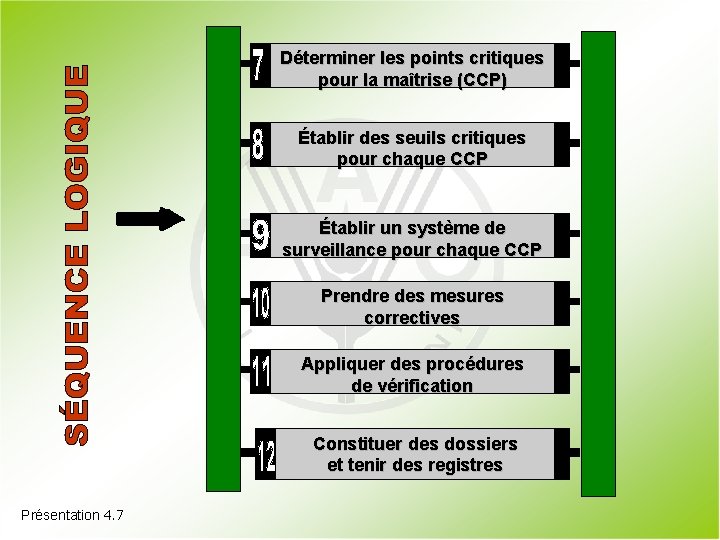

SÉQUENCE LOGIQUE À DOUZE ÉTAPES : Planification, élaboration du Plan, mise en oeuvre du Plan. Présentation 4. 7

Constituer l'équipe HACCP Décrire le produit Déterminer son utilisation prévue Établir un diagramme des opérations Confirmer sur place le diagramme des opérations Dangers potentiels, analyse des risques, mesures de contrôle Présentation 4. 7

Déterminer les points critiques pour la maîtrise (CCP) Établir des seuils critiques pour chaque CCP Établir un système de surveillance pour chaque CCP Prendre des mesures correctives Appliquer des procédures de vérification Constituer des dossiers et tenir des registres Présentation 4. 7

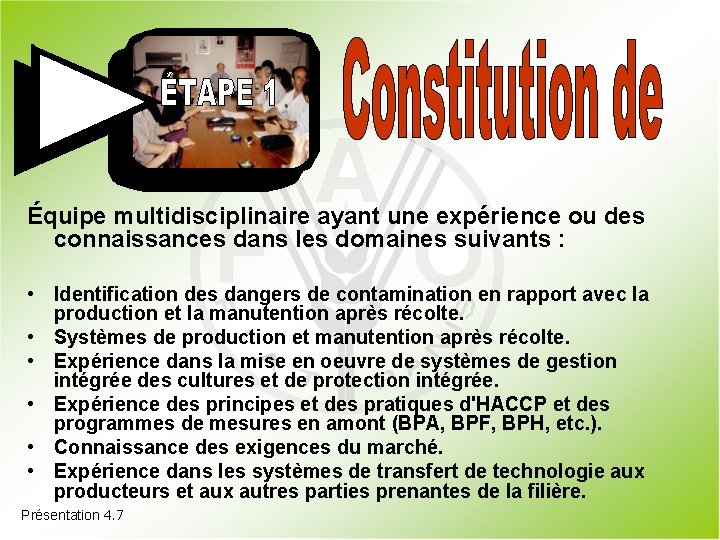

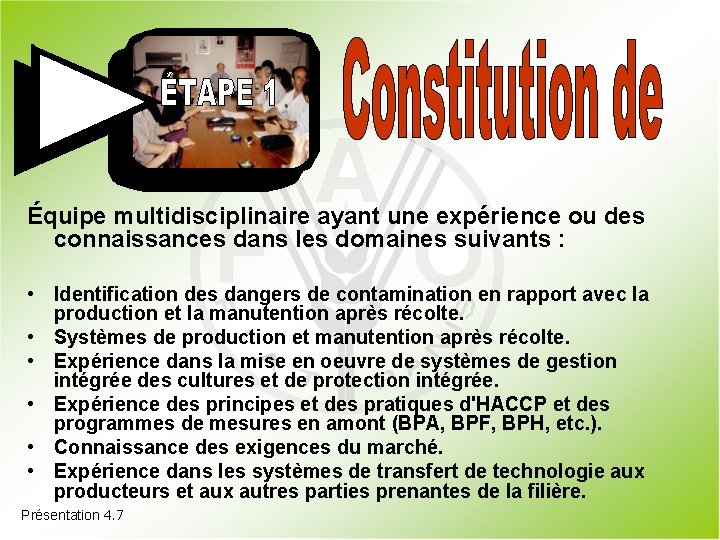

Équipe multidisciplinaire ayant une expérience ou des connaissances dans les domaines suivants : • Identification des dangers de contamination en rapport avec la production et la manutention après récolte. • Systèmes de production et manutention après récolte. • Expérience dans la mise en oeuvre de systèmes de gestion intégrée des cultures et de protection intégrée. • Expérience des principes et des pratiques d'HACCP et des programmes de mesures en amont (BPA, BPF, BPH, etc. ). • Connaissance des exigences du marché. • Expérience dans les systèmes de transfert de technologie aux producteurs et aux autres parties prenantes de la filière. Présentation 4. 7

• Petites équipes. • Chef du groupe. • Formation préparatoire dispensée à tous les membres de l'équipe. Présentation 4. 7

Définir les objectifs et les domaines d'application du plan HACCP. • Produit(s) à inscrire au programme de travail. • Partie de la chaîne à évaluer. • Types de dangers à évaluer. • Évaluer la disponibilité de ressources financières. Présentation 4. 7

• Opportunité d'élaborer des plans HACCP par produit pour ensuite les intégrer dans un programme unique d'assurance de l'innocuité pour l'entreprise. Présentation 4. 7

• Les activités conduites sur les champs. • Les activités conduites sur le lieu d'empaquetage. • Activités spécifiques : par exemple, transport. IMPORTANT : LA NOTION DE CHAÎNE. Présentation 4. 7

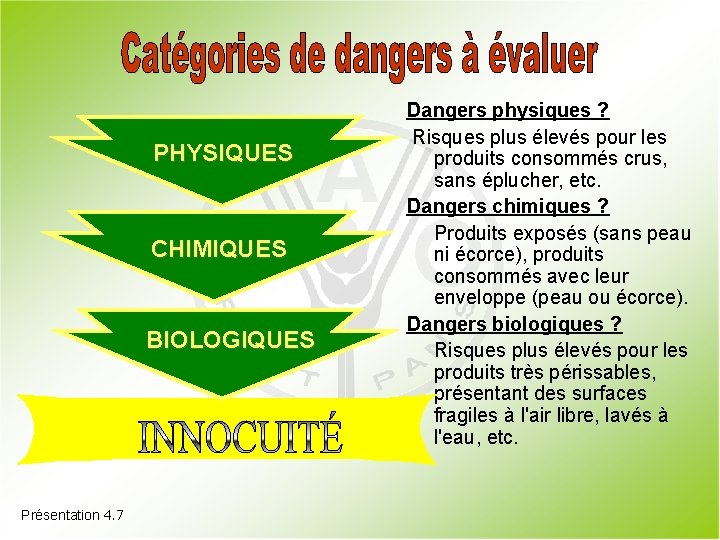

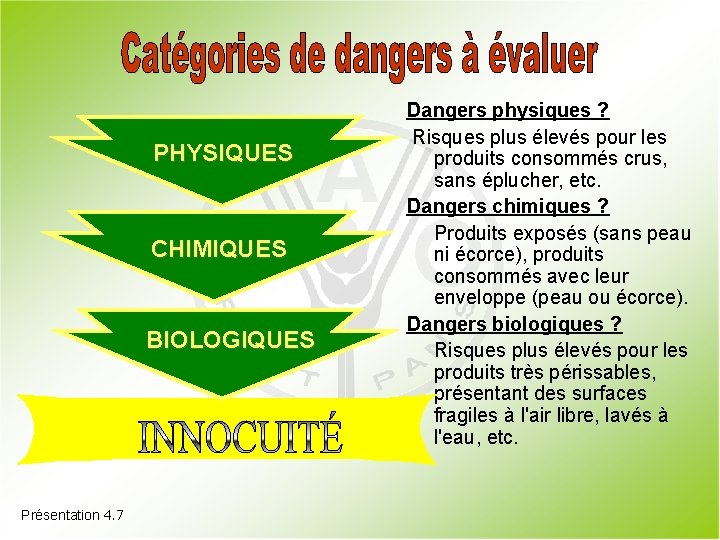

PHYSIQUES CHIMIQUES BIOLOGIQUES Présentation 4. 7 Dangers physiques ? Risques plus élevés pour les produits consommés crus, sans éplucher, etc. Dangers chimiques ? Produits exposés (sans peau ni écorce), produits consommés avec leur enveloppe (peau ou écorce). Dangers biologiques ? Risques plus élevés pour les produits très périssables, présentant des surfaces fragiles à l'air libre, lavés à l'eau, etc.

PLAN HACCP Présentation 4. 7 • Temps de travail du personnel. • Frais de formation préparatoire. • Accès aux laboratoires d'analyses. • Accès aux sources d'information. • Coût de la collecte d'information. • Frais de mise en oeuvre et de suivi du Plan.

• Groupe de personnes qui seront responsables du Plan HACCP. Présentation 4. 7

Description des éléments suivants : Composition, empaquetage, conditions de transport, obligations en matière de distribution, conditions de manutention, vie commerciale et mode d'emploi. Présentation 4. 7

Objectif : • Aide pour définir les étapes susceptibles d'être critiques dans le processus (type de traitement après récolte, matériaux d'emballage, etc. ). • Dangers potentiels pour le consommateur en rapport avec l'utilisation du produit (produit consommé avec ou sans peau, cru ou cuit, etc. ). • Sensibilité aux dangers variable selon les consommateurs : enfants, adultes, etc. Présentation 4. 7

Objectif : • Facilite le repérage des voies de contamination possibles. Suggérer des méthodes de contrôle envisageables, et en débattre. • Aide à définir les points critiques pour la maîtrise à l'intérieur du processus. Doit comprendre : une séquence de toutes les étapes suivies, des registres chronologiques du processus (si possible), des températures, de la livraison du matériel d'emballage et d'empaquetage, des traitements, des caractéristiques des appareils et machines, de la conception de la chaîne d'empaquetage et des autres infrastructures en service, etc. Présentation 4. 7

Les versions préliminaires de l'ordinogramme du processus et du plan de l'exploitation agricole et de la chaîne d'empaquetage doivent être confirmées sur place pour vérifier qu'elles sont exactes et complètes. Présentation 4. 7

Qu'est l'analyse des dangers ? C'est le processus consistant à rassembler et à évaluer les informations relatives aux dangers et aux circonstances qui en sont à l'origine, afin de décider lesquels d'entre eux sont importants pour l'innocuité des aliments et doivent, partant, être inscrits dans le plan HACCP. Présentation 4. 7

A) Au cours de l'analyse, il faut dissocier clairement les dangers relatifs à l'innocuité de ceux pesant sur la qualité. B) Les dangers pris en compte sont ceux dont la prévention, l'élimination ou la réduction à des niveaux acceptables sont essentielles pour obtenir un produit sûr. Présentation 4. 7

Présentation 4. 7

Sources d'information : • Textes de référence. • Registres relatifs aux retours de produits. • Publications scientifiques et notices bibliographiques. • FAO/OMS. • Internet (réseau mondial Outbreak Reports). • L'expérience des différents intervenants de la filière et de l'équipe de travail. Présentation 4. 7

• Énumérer tous les dangers (dangers physiques, chimiques, biologiques qui sont objets de l'étude) à chaque étape. • Évaluer l'importance du danger : évaluer le risque potentiel que représente chaque danger, la probabilité qu'il survienne et sa gravité. Présentation 4. 7

Combinaison d'expérience, de données épidémiologiques et de l'information contenue dans les textes techniques. Gravité …. niveau de conséquences négatives, si le risque n'est pas contrôlé. Présentation 4. 7

N'aborder que les dangers dont la prévention, l'élimination ou la réduction à des niveaux acceptables soient ESSENTIELLES pour l'innocuité du produit et son aptitude à être utilisé. Les dangers peu graves ou peu probables sont envisagés dans les programmes de BPA et de BPF. Présentation 4. 7

• Se pencher sur les intrants utilisés dans les processus de production et d'après récolte. • Évaluer les opérations (pratiques) visant à détecter les dangers potentiels. • Observer les pratiques de fonctionnement réelles. • Effectuer des mesures. • Analyser les mesures. Présentation 4. 7

Les intrants utilisés dans la production primaire sont, entre autres, les suivants : • Sol. • Eau. • Graines. • Agrochimiques : herbicides, fongicides, pesticides, rodenticides, etc. • Engrais organiques et non organiques. • Main-d'oeuvre. Comme il a été déjà présenté pour les programmes de BPA et de BPF. Présentation 4. 7

Les intrants utilisés dans l'après récolte sont, entre autres, les suivants : • Produit à manipuler. • Eau pour laver le produit. • Eau pour l'hygiène du personnel et le nettoyage des machines et des outils. • Agrochimiques : produits protecteurs, désinfectants, cires, fongicides, etc. • Main-d'œuvre. • Matériel d'empaquetage. Présentation 4. 7

• • • Différencier les zones "sales" et les zones "propres". Dangers relatifs aux opérations, à la circulation des produits et aux voies de passage empruntées habituellement par les ouvriers. Assigner un numéro à chaque étape de l'ordinogramme des opérations. Examiner chaque étape du processus et déterminer tous les dangers. Indiquer le type de danger identifié. Présentation 4. 7

• • Observer l'opération pendant suffisamment de temps. Observer les employés. Observer les pratiques d'hygiène et noter les dangers. Analyser si on a prévu dans le processus une étape d'élimination (par exemple un processus visant à détruire tous les micro-organismes) et vérifier s'il y a des possibilités de contamination croisée. Présentation 4. 7

Il est parfois nécessaire de mesurer certains paramètres importants pour la conduite des opérations. Par exemple : mesurer la température de réfrigération, l'humidité relative, la température du processus de séchage, le p. H de l'eau, analyser les surfaces de contact, l'eau, les sols, etc. Présentation 4. 7

Actions et activités susceptibles d'être exécutées pour prévenir ou éliminer un danger ou le réduire à un niveau acceptable. • Plusieurs mesures pour maîtriser un danger. • Une mesure pour maîtriser plusieurs dangers. Présentation 4. 7

Dangers chimiques et physiques : • Contrôle des matières premières (exigences de qualité). • Contrôle de leur utilisation au cours du processus. • Entreposage approprié. • Contrôle de la contamination accidentelle. • Contrôle de l'étiquetage. • Contrôle environnemental. Présentation 4. 7

MESURES DE CONTRÔLE Contamination microbiologique de l'eau servant à laver le produit. Prévention : • L'eau utilisée pour laver les produits frais doit être potable. Pour vérifier sa qualité, il faut procéder périodiquement à des analyses microbiologiques, physiques et chimiques. • Quand l'eau utilisée pour le lavage est réutilisée ou recyclée, il faut installer un système de filtrage des matières solides et en suspension. Le système de filtrage doit comporter un système de nettoyage documenté. Réduction et contrôle : • L'assainissement de l'eau en vue de réduire et/ou d'éliminer les micro-organismes présents, doit faire appel aux méthodes suivantes : ………. Présentation 4. 7

Définition du point critique pour la maîtrise (CCP) : “Stade auquel une surveillance peut être exercée et essentielle pour prévenir ou éliminer un danger menaçant la salubrité de l’aliment ou le ramener à un niveau acceptable”. Présentation 4. 7

Définition du point de contrôle (PC) : Stade auquel il est très probable qu'une perte de contrôle n'entraînera pas un risque inacceptable au plan sanitaire, mais où une correction n'en est pas moins nécessaire. Les BPA, BPF et BPH abordent les points de contrôle. Présentation 4. 7

Comment s'applique ce concept dans le cas de la production primaire ? Généralement, il n'existe pas une mesure unique de contrôle qui, une fois appliquée à une étape du processus, puisse éliminer ou maîtriser totalement un danger. Il s'agit plutôt d'entreprendre une combinaison de plusieurs mesures de prévention et de contrôle. Présentation 4. 7

Qu'est-ce qu'un niveau acceptable de contamination pour un produit horticole frais ? Il est difficile de définir ce qui est acceptable ou non en matière d'innocuité d'un produit hortofruticole frais, parce que : Par exemple, dans le cas de la contamination biologique : • Une fois que le produit est contaminé, si les conditions sont favorables, le taux de croissance des pathogènes est assez élevé. • La capacité de provoquer des dommages est variable selon le type de pathogènes et selon l'âge et l'état de l'organisme hôte. Présentation 4. 7

On pourrait définir un niveau acceptable, pour la production primaire, comme : Une valeur ou une fourchette de valeurs et des "pratiques" acceptées pour satisfaire à une condition exigée par un marché, un règlement ou un code d'usages visant à assurer l'innocuité du produit et son aptitude à être utilisé. Présentation 4. 7

Il est nécessaire de vérifier si on peut prévenir ou contrôler totalement les dangers préalablement identifiés par l'application de BPA, BPM et BPH. Si les dangers ne sont pas totalement maîtrisés à l'aide de bonnes pratiques, alors il faut vérifier si on est, ou non, en présence d'un point critique pour la maîtrise. Présentation 4. 7

Il doit exister des étapes du processus où il soit vraiment possible de maîtriser le danger. Faute de définir des mesures de contrôle, le produit ou le processus doivent être changés ou modifiés, afin de réduire le danger à un niveau acceptable. Présentation 4. 7

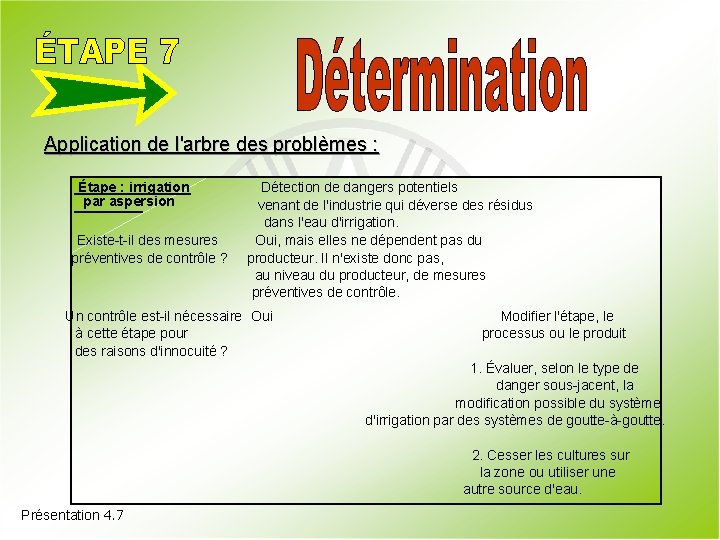

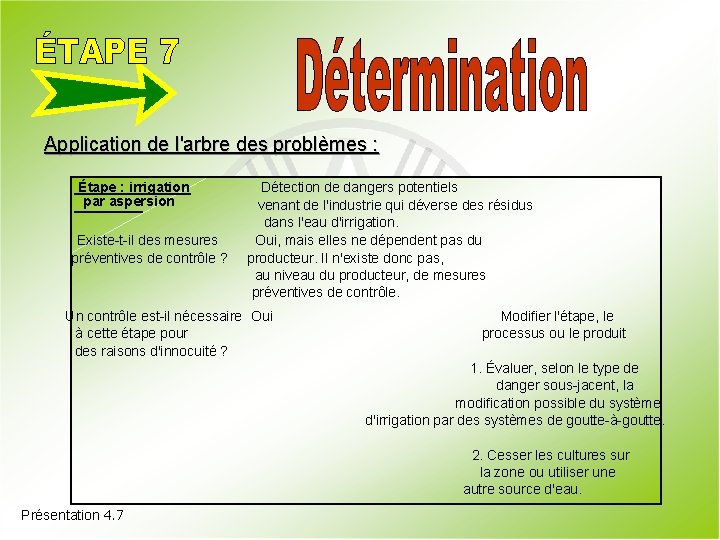

Application de l'arbre des problèmes : Étape : irrigation par aspersion Existe-t-il des mesures préventives de contrôle ? Détection de dangers potentiels venant de l'industrie qui déverse des résidus dans l'eau d'irrigation. Oui, mais elles ne dépendent pas du producteur. Il n'existe donc pas, au niveau du producteur, de mesures préventives de contrôle. Un contrôle est-il nécessaire Oui à cette étape pour des raisons d'innocuité ? Modifier l'étape, le processus ou le produit 1. Évaluer, selon le type de danger sous-jacent, la modification possible du système d'irrigation par des systèmes de goutte-à-goutte. 2. Cesser les cultures sur la zone ou utiliser une autre source d'eau. Présentation 4. 7

Les BPF et les BPA sont essentielles pour la prévention des dangers de la production primaire, mais, si elles ne les empêchent pas complètement, . . . Quels sont les points de contrôle clés dans le processus pour réduire ou éliminer les dangers une fois qu'ils surviennent ? Présentation 4. 7

Contrôle des intrants. Eau : extrêmement contaminante, points de contrôle dans le processus, aux étapes où l'eau entre en contact direct avec le produit : • Eau d'irrigation (risque par aspersion). • Eau pour épandage de produits chimiques. • Eau pour lavage du produit. • Eau utilisée dans les systèmes de prérefroidissement. Présentation 4. 7

Est-ce que ce sont réellement des points critiques pour la maîtrise ? Présentation 4. 7

Eau : On peut généralement prévenir les dangers liés à l'eau par l'application de BPA. Cependant, pour des opérations telles que l'assainissement de l'eau servant à laver le produit, qui sont conçues pour réduire ou éliminer une éventuelle contamination biologique, il s ’agit plutôt d ’un point critique pour la maîtrise (CCP). Présentation 4. 7

Matière organique : extrêmement contaminante. Les points de contrôle sont liés, par exemple : • à la qualité des engrais non organiques utilisés (certifier qu'ils ont été convenablement traités : séchage, digestion anaérobie, stabilisation alcaline, etc. ). • aux conditions de production de compost dans l'exploitation agricole, à son épandage et à son entreposage. Il n'existe pas un point de contrôle unique où l'application d'une mesure empêche absolument l'apparition des dangers, il s'agit plutôt d ’engager une série de mesures de prévention. Présentation 4. 7

Les personnes : les étapes du processus où les personnes manipulent directement le produit sont des points de contrôle : récolte, tri, classement manuel, empaquetage. La prévention des dangers de contamination par les personnes relève d ’une manière générale des BPH. Présentation 4. 7

Les processus qui réduisent ou éliminent les contaminants du produit sont des points critiques pour la maîtrise : • Processus d'assainissement de l'eau. • Irradiation. • Traitements thermiques (utilisation d'eau chaude pour la mangue et la papaye). • Séchage. • Contrôle des objets métalliques. Présentation 4. 7

Contaminants chimiques : possibles points de contrôle : • Application d'agrochimiques (il s'agit principalement d'applications destinées au produit). • Tri des fruits sur le lieu d'empaquetage, pour réduire ou éliminer les effets des mycotoxines (patuline). • Qualité de l'eau utilisée dans les processus de lavage des produits et des machines, d'aspersion, etc. On peut prévenir et maîtriser la contamination chimique (provenant par ex. de résidus de pesticides) en appliquant des BPA (systèmes de gestion intégrée des cultures et de protection intégrée). Présentation 4. 7

Contaminants physiques : on peut généralement les prévenir par des BPA et des BPF. De ce fait, il n'existe normalement pas de points critiques pour la maîtrise de ces dangers dans le processus. Exception : détection de métaux pour les produits subissant un traitement minimal. Présentation 4. 7

Dans la production primaire : Points de contrôle : Étapes du processus où doivent être appliquées des mesures de contrôle pour prévenir et contrôler les dangers cernés pesant sur l ’innocuité du produit (BPA, BPF, BPH). Étant donné qu’il existe généralement plusieurs mesures pour maîtriser un danger, il faudra établir un ordre de priorité pour les points de contrôle et les mesures de contrôle susceptibles d’avoir un impact plus fort sur la prévention et la maîtrise de ce danger. Les points critiques pour la maîtrise : Se trouvent dans les étapes du processus où sont appliquées des mesures de contrôle visant à réduire ou à éliminer le danger identifié. Présentation 4. 7

Critères permettant de distinguer entre ce qui est acceptable et ce qui ne l'est pas en matière d'innocuité. Fixation de la limite ou du niveau = Limite critique d'acceptabilité. Présentation 4. 7

Mais un niveau acceptable dans la production primaire est : Une valeur ou une fourchette de valeurs et des "pratiques" acceptées pour satisfaire à une condition exigée par un marché, un règlement ou un code d'usages visant à assurer l'innocuité du produit et son aptitude à être utilisé. Présentation 4. 7

Niveaux acceptés relatifs : par exemple : • Aux valeurs acceptées cernant la présence de coliformes totaux et fécaux dans l'eau et dans le sol. • Aux températures optimales de réfrigération. • À la concentration résiduelle minimale de chlore et à la durée de contact avec le produit. • Au p. H et à la température de l'eau utilisés pour laver les produits. Présentation 4. 7

Dans le cas des dangers chimiques : • Limites maximales autorisées de résidus de pesticides dans les aliments. • Délais d'attente avant récolte en cas d'épandage de produits chimiques. • Limites relatives aux spécifications du processus : seuils de préjudice économique, dosages recommandés, etc. Présentation 4. 7

Les valeurs acceptées doivent être issues de : Résultats de recherches Obligations et directives réglementaires Avis de spécialistes Études expérimentales Présentation 4. 7

Consiste à mesurer de manière programmée un point critique pour la maîtrise pour évaluer s'il est en ordre en ce qui concerne ses seuils critiques. Dans la production primaire, cette étape comprend la mesure-révision programmée des points de contrôle en ce qui concerne les niveaux d'acceptabilité définis. Présentation 4. 7 Qu'est-ce qui est surveillé? Comment, quand et par qui ?

Que doit-on surveiller ? • Mesures du temps et de la température de réfrigération • Révision visuelle des mesures de contrôle mises en place (p. examen de visu du produit empaqueté). • Révision des certificats de qualité des matières premières. Présentation 4. 7

Comment doit-on surveiller ? Appareils de surveillance • Balances, thermomètres, bascules, p. H-mètres, appareils de mesure du chlore, etc. Les analyses microbiologiques sont peu efficaces, longues. . . Il faut avoir recours à des mesures des conditions de fonctionnement, qui donnent des résultats plus rapides. Présentation 4. 7

Quand doit-on surveiller ? Fréquence : de préférence, surveillance continue. La fréquence de surveillance non continue est appliquée si les éléments de connaissance historique qu'on a de la possibilité de survenance du danger et de l'analyse des dangers le permettent. Présentation 4. 7

Qui doit surveiller ? Le plan HACCP doit désigner la personne qui sera chargée de la surveillance des CCP. Il peut s'agir d'une personne prise parmi : le personnel de la chaîne de production, les ouvriers des équipes, les superviseurs ou le personnel d'entretien et d'assurance de la qualité. Présentation 4. 7

Cas d ’application : quand un seuil critique n'est pas respecté. Il faut adopter des mesures correctives en cas d'écart des seuils critiques pour un CCP donné. Présentation 4. 7

Le cas échéant, le responsable : • Recherche la cause de l'écart. • Prend une mesure ou plusieurs mesures pour contrôler le produit non apte et pour éviter que le problème se répète. • Opère un suivi pour vérifier que les mesures adoptées sont efficaces. • Ces mesures sont prédéterminées et documentées. Présentation 4. 7

Exemples de mesures correctives : • Étalonnage ou entretien des appareils, par exemple pour la révision de la température de réfrigération et des traitements thermiques. • Répéter le traitement. • Ajuster les registres. • Acheter des équipements. • Entraîner le personnel responsable. • Mettre au rebut le produit. Présentation 4. 7

Application de méthodes, procédures, essais et autres évaluations, outre les mesures de surveillance, pour vérifier que le plan HACCP est conduit de manière efficace. • Validation du plan HACCP. • Vérifications (audits) du plan HACCP. • Étalonnage des machines. • Prélèvement et analyse d'échantillons sélectionnés. Présentation 4. 7

Validation du plan HACCP : • Examen de l'analyse des dangers. • Détermination des CCP. • Justification des seuils critiques. • Détermination du caractère approprié des activités de surveillance, mesures correctives, système de documentation (dossiers) et activités de vérification. Présentation 4. 7

Validation du plan HACCP : • Examen des rapports de vérification (audit). • Examen des ajustements apportés au plan. • Examen de l'efficacité des mesures correctives. • Examen de l'information relative aux plaintes et réclamations. Présentation 4. 7

• Documents de travail. • Registres créés. • Documentation sur les méthodes et les procédures appliquées. • Registres des programmes de formation du personnel. Présentation 4. 7

Documents de travail. • Documents de référence utilisés pour élaborer le programme. • Description de l'utilisation du produit, ordinogramme des opérations, plan de l ’organisation de la chaîne d'empaquetage. • Analyse des dangers. • CCP et seuils critiques (points de contrôle et niveaux d'acceptabilité) • Autres documents du plan. Présentation 4. 7

Documents créés par le Plan : • Registres de surveillance de tous les CCP (et points de contrôle dans la production primaire) • Registres des écarts et mesures correctives. • Registres de vérification/validation. Présentation 4. 7

Documents sur les méthodes et les procédures appliquées : • Description du système de surveillance des niveaux d'acceptabilité, comprenant : méthodes employées, équipement utilisé, fréquence et identité de la personne qui en a été chargée. • Description des procédures de vérification. Présentation 4. 7

Il existe des limitations s'agissant de déterminer "au sens strict" des points critiques pour la maîtrise et des seuils critiques. Cependant, les principes qui sous-tendent la méthodologie HACCP sont parfaitement applicables aux conditions de l'agriculture. La clé de la question est que l'analyse des dangers et la détermination des points de contrôle sont fondées sur la prévention, la réduction et la maîtrise des dangers qui compromettent gravement l'innocuité du produit final. Les guides de BPA se fondent sur ce concept et définissent les priorités pour les mesures de contrôle ou les actions à appliquer aux différents points de contrôle, en fonction des risques pesant sur l'innocuité du produit (par exemple mesures principales, secondaires et recommandés). Présentation 4. 7

L'application de programmes d'assurance de la qualité dans la production primaire sous l'angle du système HACCP implique : • de cerner les dangers à chaque étape du processus et de définir l'ordre de priorité pour les traiter ainsi que les mesures de contrôle ; • de définir des points de contrôle (et de les ranger par ordre de priorité) ; • de définir des niveaux d'acceptation pour chaque point de contrôle ; • de définir des procédures de suivi ou de surveillance ; • de définir des mesures correctives ; • de définir des procédures de vérification et • de mettre en place un système de dossiers et registres. Présentation 4. 7

ORGANISATION DES NATIONS UNIES POUR L’ALIMENTATION ET L’AGRICULTURE (FAO) Service de la qualité des aliments et des normes alimentaires (ESNS) Division de l'alimentation et de la nutrition FAO Viale delle Terme di Caracalla 00100 Rome, Italie. Courriel : food-quality@fao. org Téléphone : 39 - 06 570 53308 Télécopie : 39 - 06 570 54593 / 53152 Internet : http: //www. fao. org/ Présentation 4. 7