PROYECTO FINAL DE GRADO HORMIGN DE MATRIZ MIXTA

- Slides: 37

PROYECTO FINAL DE GRADO HORMIGÓN DE MATRIZ MIXTA: CEMENTO Y RESINA EPOXI TALLER DE MATERIALES AVANZADOS ALUMNA: VICTORIA SANZ BUADES TUTORES: J. RAMÓN ALBIOL IBAÑEZ L. VICENTE GARCÍA BALLESTER UNIVERSITAT POLITÉCNICA DE VALENCIA CURSO 2010 – 2011 E. T. S. I. E

OBJETIVOS • MODIFICAR LA MATRIZ CEMENTANTE DE UN HORMIGÓN DE ALTA Y OTRO DE ULTRA ALTA RESISTENCIA MEDIANTE EL USO DE RESINA EPOXI Y ESTUDIAR LA TRABAJABILIDAD Y LAS PROPIEDADES MECÁNICAS DE ESTE HORMIGÓN.

ÍNDICE 1. ESTADO DEL ARTE 2. PROGRAMA EXPERIMENTAL 3. METODOLOGÍA DE ENSAYO 4. RESULTADOS Y ANÁLISIS DE LOS ENSAYOS 5. CONCLUSIONES 6. FUTURAS LÍNEAS DE INVESTIGACIÓN

1. ESTADO DEL ARTE HORMIGÓN DE ULTRA ALTA RESISTENCIA (UHPC) • Alcanza más de 100 Mpa a compresión (28 días) • Contiene entre 800 y 1000 gr de cemento por cada litro de hormigón. • Relación A/C entre 0. 1 y 0. 2 → Uso necesario de adiciones y aditivos • Árido grueso no sobrepasa los 10 mm. • Con ellos se pueden construir elementos de bajo espesor, grandes luces y alta durabilidad. • Principal inconveniente: Elevado coste • Ejemplos: Puente peatonal de la Paz en el sur de Corea

1. ESTADO DEL ARTE -HORMIGÓN POLÍMERO MODIFICADO -HORMIGÓN POLÍMERO IMPREGNADO TIPOS DE HORMIGÓN CON POLÍMERO -HORMIGÓN POLIMÉRICO

1. ESTADO DEL ARTE VENTAJAS QUE OFRECE UN HORMIGÓN DE MATRIZ MIXTA POLIMÉRICA • RÁPIDO FRAGUADO • RESISTENCIAS TEMPRANAS • RESISTENCIA QUÍMICA • RESISTENCIA ABRASIÓN • RESISTENCIA A IMPACTO • RESISTENCIA INTEMPÉRIE • IMPERMEABILIDAD (ABSORCIÓN DE AGUA CASI NULA) • MAYOR CALIDAD DE ACABADO Ejemplo: Revestimiento de fachada ventilada de la Torre Lúgano de Benidorm

ÍNDICE 1. ESTADO DEL ARTE 2. PROGRAMA EXPERIMENTAL 3. METODOLOGÍA DE ENSAYO 4. RESULTADOS Y ANÁLISIS DE LOS ENSAYOS 5. CONCLUSIONES 6. FUTURAS LÍNEAS DE INVESTIGACIÓN

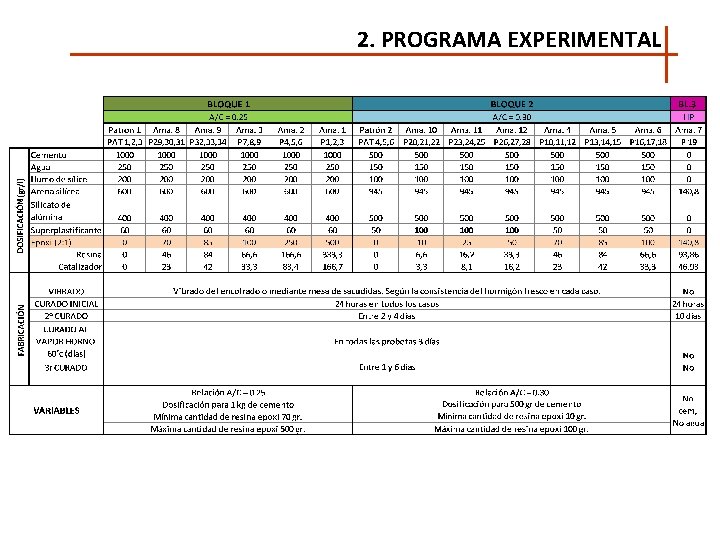

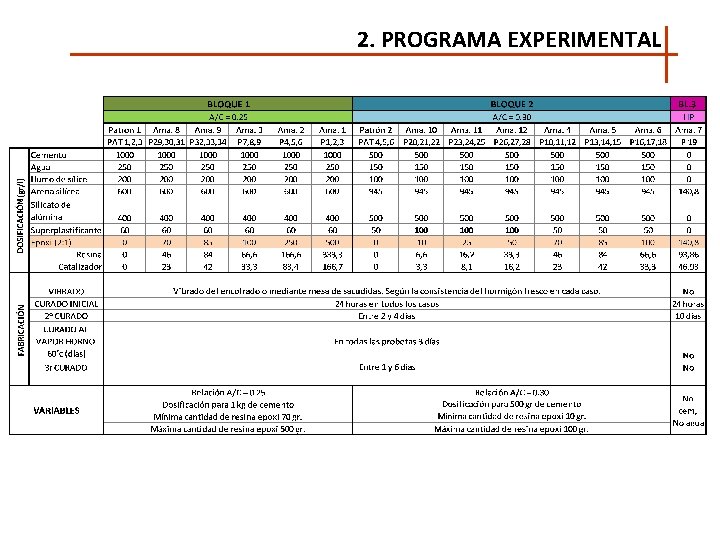

2. PROGRAMA EXPERIMENTAL

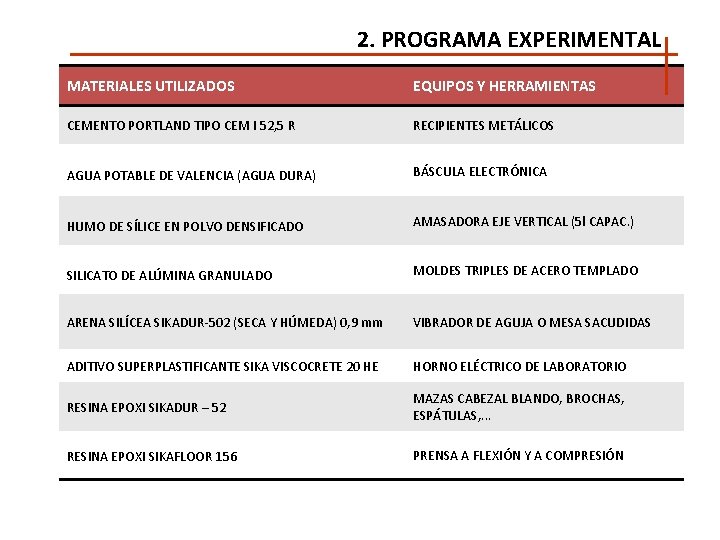

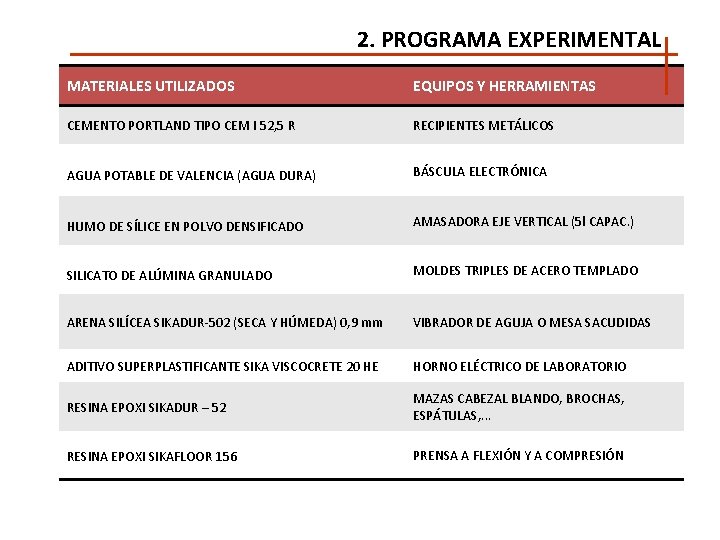

2. PROGRAMA EXPERIMENTAL MATERIALES UTILIZADOS EQUIPOS Y HERRAMIENTAS CEMENTO PORTLAND TIPO CEM I 52, 5 R RECIPIENTES METÁLICOS AGUA POTABLE DE VALENCIA (AGUA DURA) BÁSCULA ELECTRÓNICA HUMO DE SÍLICE EN POLVO DENSIFICADO AMASADORA EJE VERTICAL (5 l CAPAC. ) SILICATO DE ALÚMINA GRANULADO MOLDES TRIPLES DE ACERO TEMPLADO ARENA SILÍCEA SIKADUR-502 (SECA Y HÚMEDA) 0, 9 mm VIBRADOR DE AGUJA O MESA SACUDIDAS ADITIVO SUPERPLASTIFICANTE SIKA VISCOCRETE 20 HE HORNO ELÉCTRICO DE LABORATORIO RESINA EPOXI SIKADUR – 52 MAZAS CABEZAL BLANDO, BROCHAS, ESPÁTULAS, . . . RESINA EPOXI SIKAFLOOR 156 PRENSA A FLEXIÓN Y A COMPRESIÓN

ÍNDICE 1. ESTADO DEL ARTE 2. PROGRAMA EXPERIMENTAL 3. METODOLOGÍA DE ENSAYO 4. RESULTADOS Y ANÁLISIS DE LOS ENSAYOS 5. CONCLUSIONES 6. FUTURAS LÍNEAS DE INVESTIGACIÓN

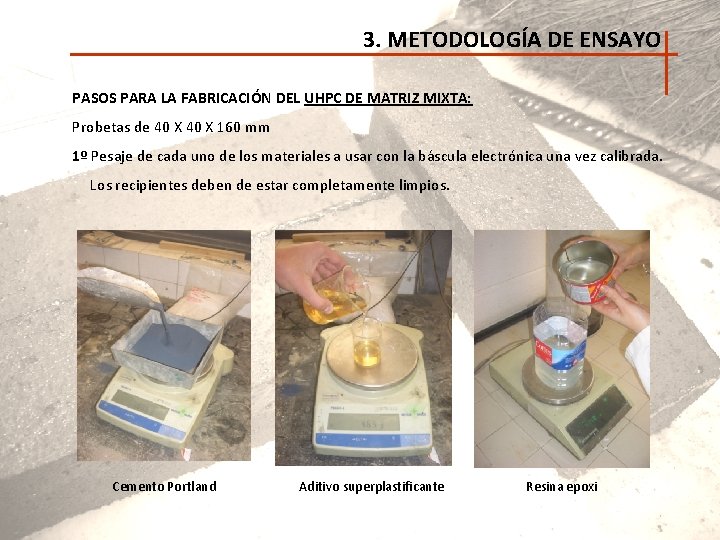

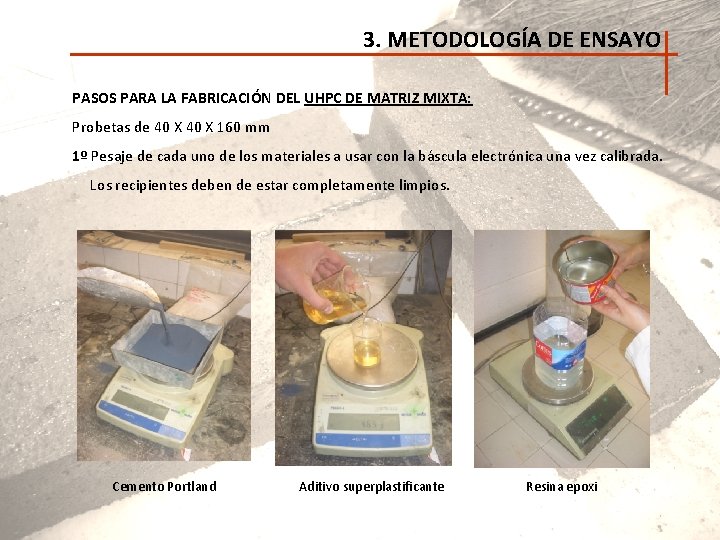

3. METODOLOGÍA DE ENSAYO PASOS PARA LA FABRICACIÓN DEL UHPC DE MATRIZ MIXTA: Probetas de 40 X 160 mm 1º Pesaje de cada uno de los materiales a usar con la báscula electrónica una vez calibrada. Los recipientes deben de estar completamente limpios. Cemento Portland Aditivo superplastificante Resina epoxi

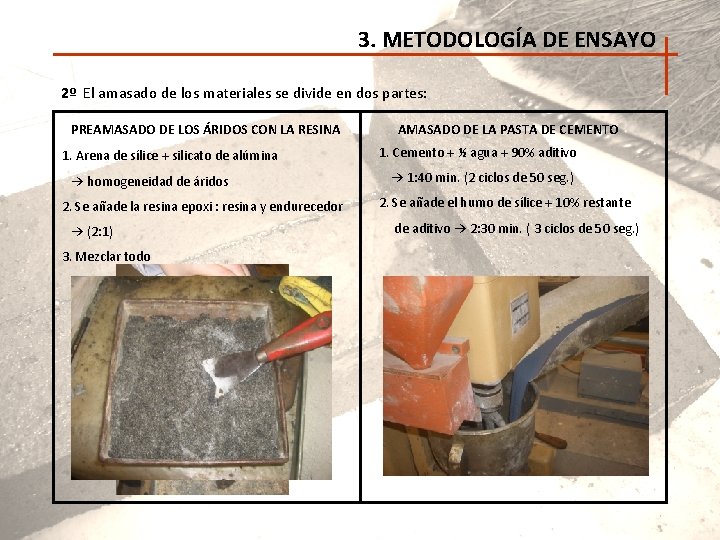

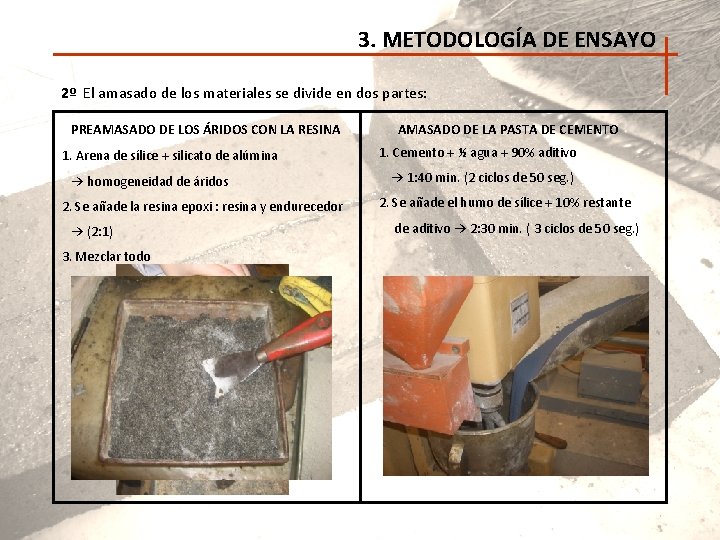

3. METODOLOGÍA DE ENSAYO 2º El amasado de los materiales se divide en dos partes: PREAMASADO DE LOS ÁRIDOS CON LA RESINA 1. Arena de sílice + silicato de alúmina → homogeneidad de áridos 2. Se añade la resina epoxi : resina y endurecedor → (2: 1) 3. Mezclar todo AMASADO DE LA PASTA DE CEMENTO 1. Cemento + ½ agua + 90% aditivo → 1: 40 min. (2 ciclos de 50 seg. ) 2. Se añade el humo de sílice + 10% restante de aditivo → 2: 30 min. ( 3 ciclos de 50 seg. )

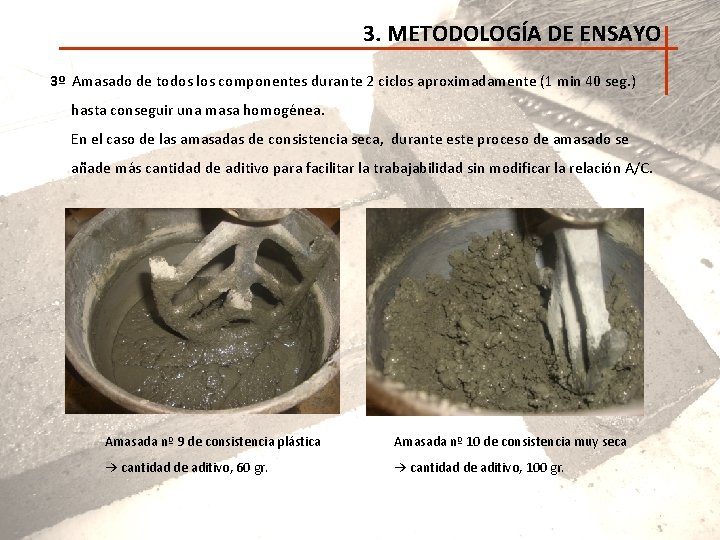

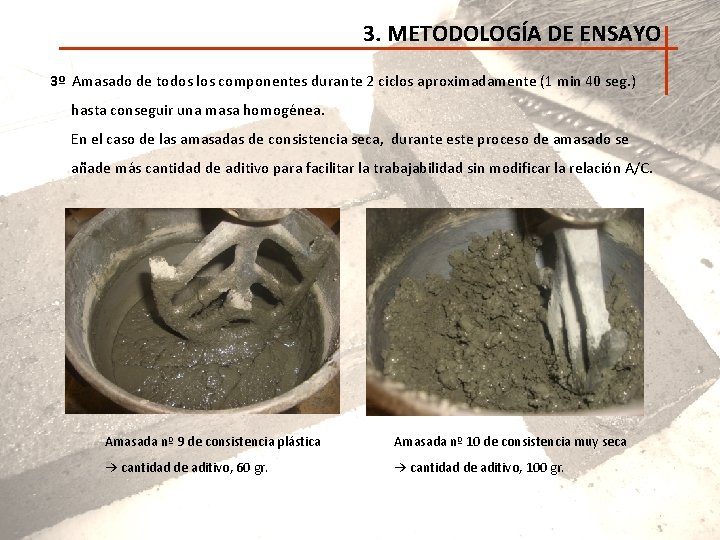

3. METODOLOGÍA DE ENSAYO 3º Amasado de todos los componentes durante 2 ciclos aproximadamente (1 min 40 seg. ) hasta conseguir una masa homogénea. En el caso de las amasadas de consistencia seca, durante este proceso de amasado se añade más cantidad de aditivo para facilitar la trabajabilidad sin modificar la relación A/C. Amasada nº 9 de consistencia plástica Amasada nº 10 de consistencia muy seca → cantidad de aditivo, 60 gr. → cantidad de aditivo, 100 gr.

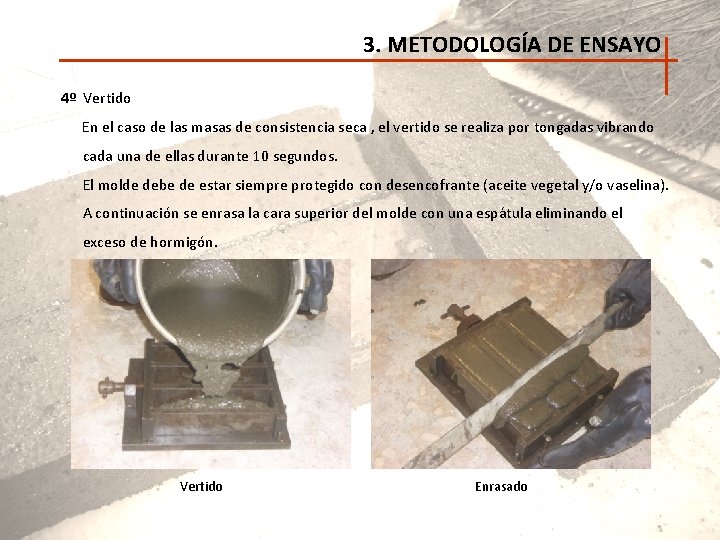

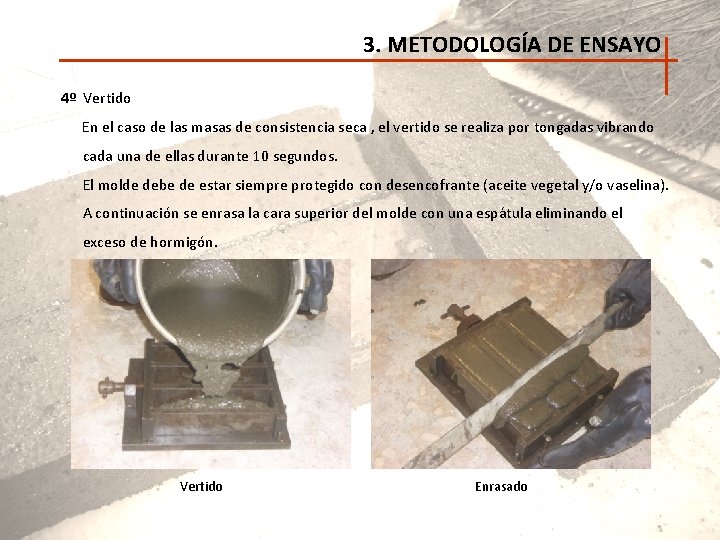

3. METODOLOGÍA DE ENSAYO 4º Vertido En el caso de las masas de consistencia seca , el vertido se realiza por tongadas vibrando cada una de ellas durante 10 segundos. El molde debe de estar siempre protegido con desencofrante (aceite vegetal y/o vaselina). A continuación se enrasa la cara superior del molde con una espátula eliminando el exceso de hormigón. Vertido Enrasado

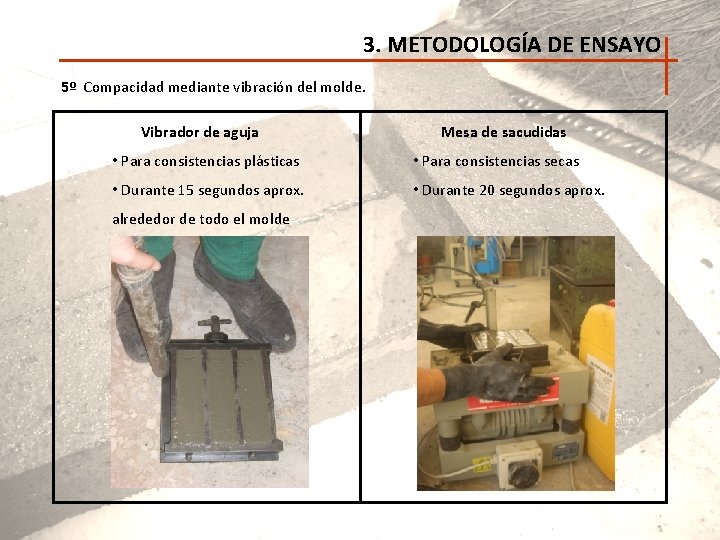

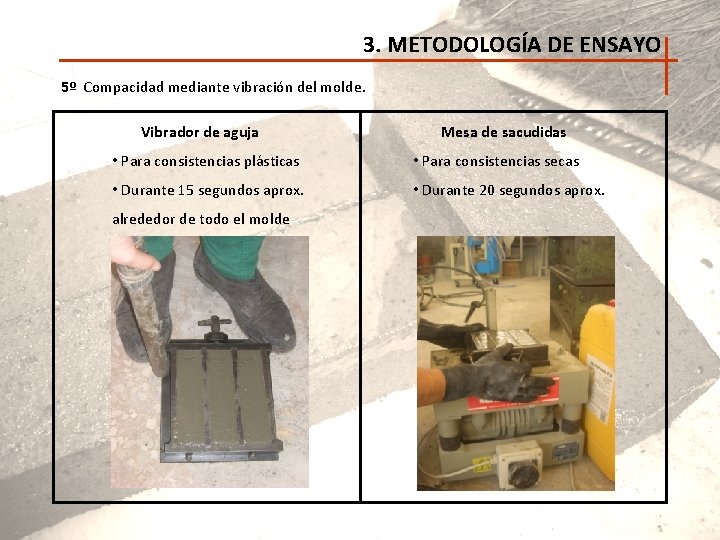

3. METODOLOGÍA DE ENSAYO 5º Compacidad mediante vibración del molde. Vibrador de aguja Mesa de sacudidas • Para consistencias plásticas • Para consistencias secas • Durante 15 segundos aprox. • Durante 20 segundos aprox. alrededor de todo el molde

3. METODOLOGÍA DE ENSAYO 6º Curado en cámara húmeda (24 horas a 24˚C y 95% humedad). Los moldes deben de quedar nivelados. 7º Desmoldado manual y refrentado de las esquinas mediante piedra abrasiva. Identificación de cada una de las probetas. 8º Segundo curado en cámara húmeda (entre 2 y 4 días a 24˚C) y en inmersión en agua. 9º Curado al vapor en horno a 60˚C durante 3 días → resistencias a corto plazo. 10º Tercer curado en cámara húmeda (entre 1 y 6 días a 24˚C)

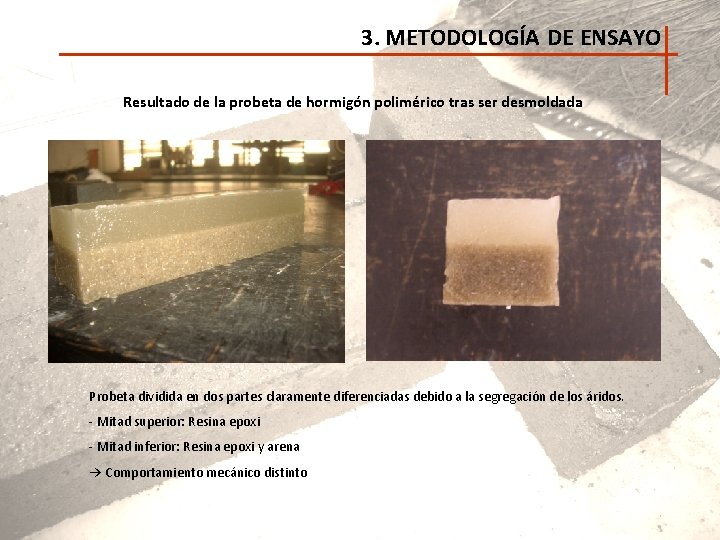

3. METODOLOGÍA DE ENSAYO PASOS PARA LA FABRICACIÓN DEL HORMIGÓN POLIMÉRICO: Una única probeta (40 x 160 mm) 1º Pesaje de los materiales con la báscula electrónica. 2º Amasado manual Resina epoxi + endurecedor (2: 1) → 2 -3 min. 3º Mezclar con arena silícea y amasar durante aproximadamente 2 min Consistencia líquida Masa NO homogénea: Se observa un elevado grado de segregación no deseable 4º Verter al molde perfectamente protegido con vaselina. 5º Curado en cámara húmeda a 24˚C y 95% de humedad durante 24 horas. Molde nivelado. 6º Desmoldado → dificultoso debido a la alta adherencia que posee la resina epoxi. 7º Segundo curado en cámara húmeda a 24˚C y 95% de humedad durante 10 días.

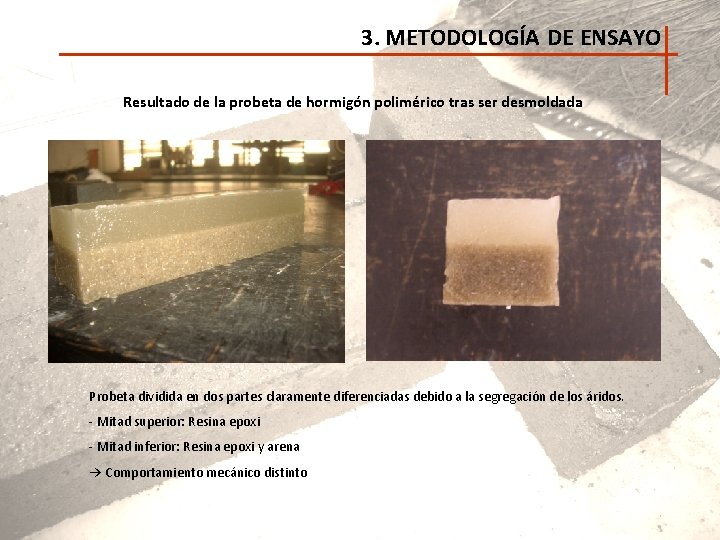

3. METODOLOGÍA DE ENSAYO Resultado de la probeta de hormigón polimérico tras ser desmoldada Probeta dividida en dos partes claramente diferenciadas debido a la segregación de los áridos. - Mitad superior: Resina epoxi - Mitad inferior: Resina epoxi y arena → Comportamiento mecánico distinto

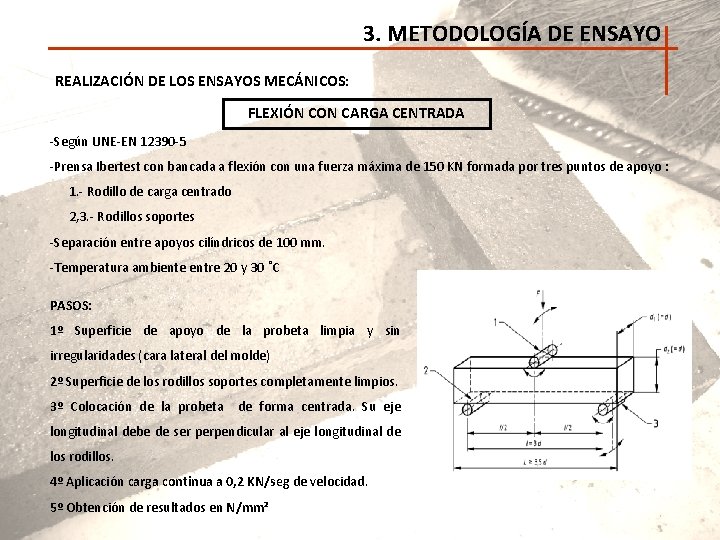

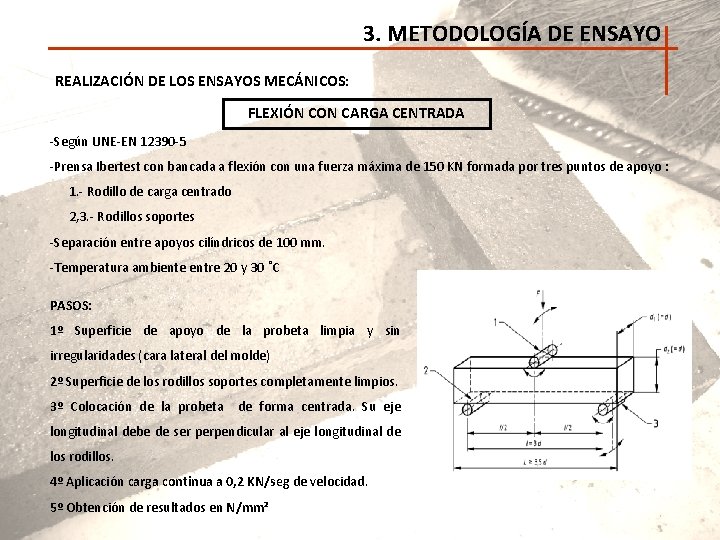

3. METODOLOGÍA DE ENSAYO REALIZACIÓN DE LOS ENSAYOS MECÁNICOS: FLEXIÓN CON CARGA CENTRADA -Según UNE-EN 12390 -5 -Prensa Ibertest con bancada a flexión con una fuerza máxima de 150 KN formada por tres puntos de apoyo : 1. - Rodillo de carga centrado 2, 3. - Rodillos soportes -Separación entre apoyos cilíndricos de 100 mm. -Temperatura ambiente entre 20 y 30 ˚C PASOS: 1º Superficie de apoyo de la probeta limpia y sin irregularidades (cara lateral del molde) 2º Superficie de los rodillos soportes completamente limpios. 3º Colocación de la probeta de forma centrada. Su eje longitudinal debe de ser perpendicular al eje longitudinal de los rodillos. 4º Aplicación carga continua a 0, 2 KN/seg de velocidad. 5º Obtención de resultados en N/mm²

3. METODOLOGÍA DE ENSAYO Sistema de recogida de datos del ensayo Bancada a flexión Probeta rota por flexión de carga central

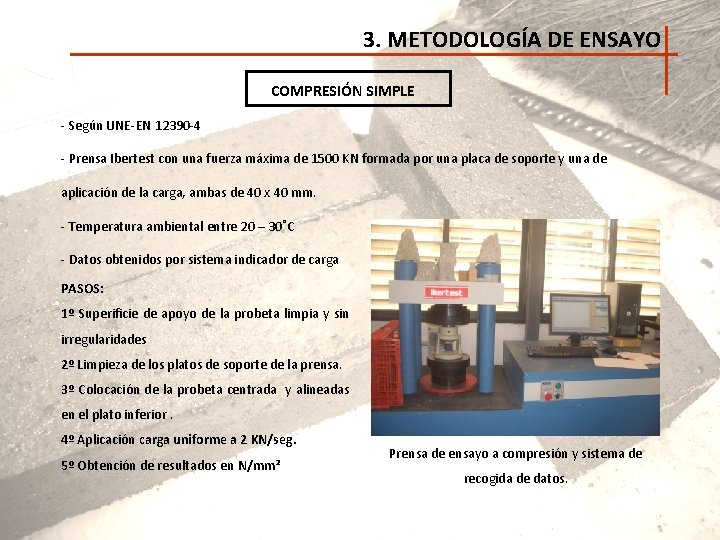

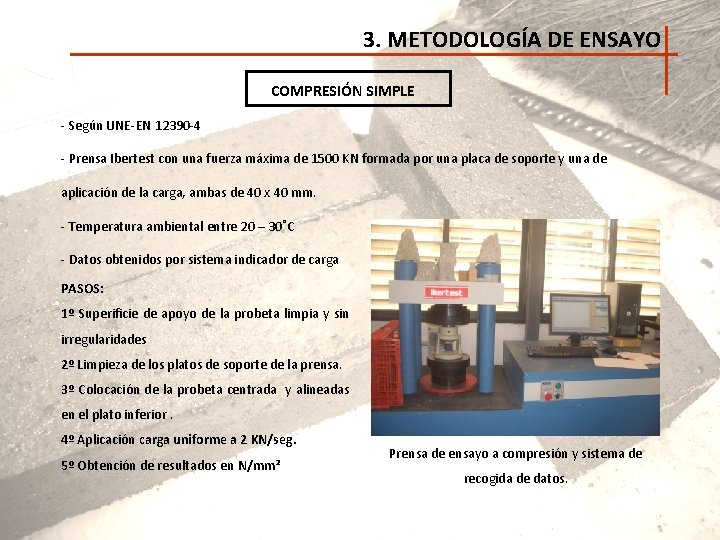

3. METODOLOGÍA DE ENSAYO COMPRESIÓN SIMPLE - Según UNE-EN 12390 -4 - Prensa Ibertest con una fuerza máxima de 1500 KN formada por una placa de soporte y una de aplicación de la carga, ambas de 40 x 40 mm. - Temperatura ambiental entre 20 – 30˚C - Datos obtenidos por sistema indicador de carga PASOS: 1º Superificie de apoyo de la probeta limpia y sin irregularidades 2º Limpieza de los platos de soporte de la prensa. 3º Colocación de la probeta centrada y alineadas en el plato inferior. 4º Aplicación carga uniforme a 2 KN/seg. 5º Obtención de resultados en N/mm² Prensa de ensayo a compresión y sistema de recogida de datos.

ÍNDICE 1. ESTADO DEL ARTE 2. PROGRAMA EXPERIMENTAL 3. METODOLOGÍA DE ENSAYO 4. RESULTADOS Y ANÁLISIS DE LOS ENSAYOS 5. CONCLUSIONES 6. FUTURAS LÍNEAS DE INVESTIGACIÓN

4. RESULTADOS Y ANÁLISIS DE ENSAYO

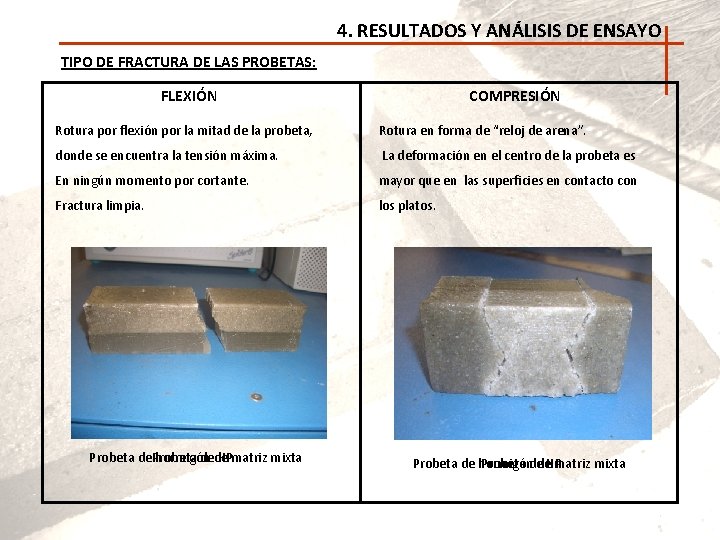

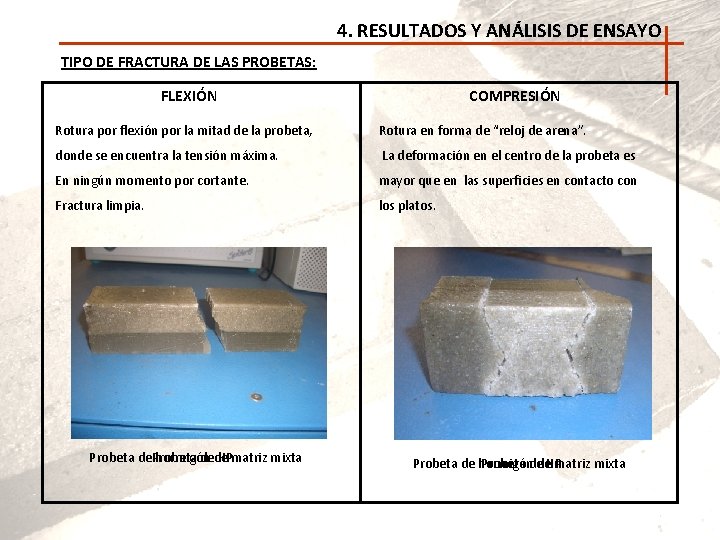

4. RESULTADOS Y ANÁLISIS DE ENSAYO TIPO DE FRACTURA DE LAS PROBETAS: FLEXIÓN COMPRESIÓN Rotura por flexión por la mitad de la probeta, Rotura en forma de “reloj de arena”. donde se encuentra la tensión máxima. La deformación en el centro de la probeta es En ningún momento por cortante. mayor que en las superficies en contacto con Fractura limpia. los platos. Probeta de. Probeta hormigón dede HPmatriz mixta Probeta de hormigón Probeta dede. HP matriz mixta

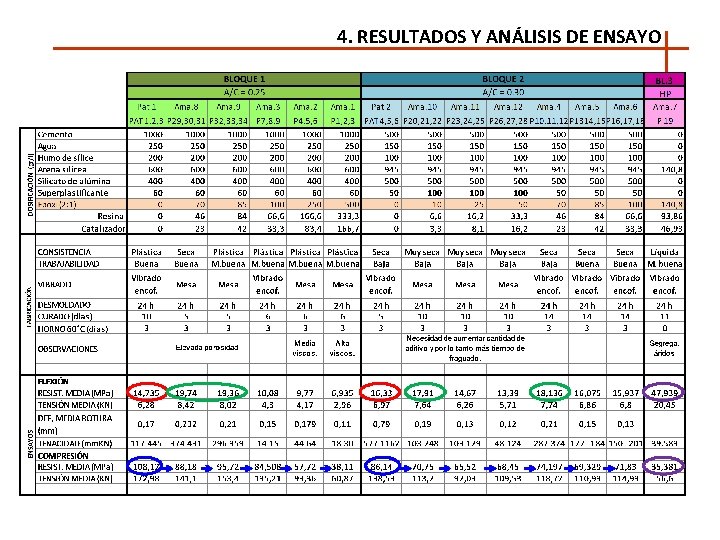

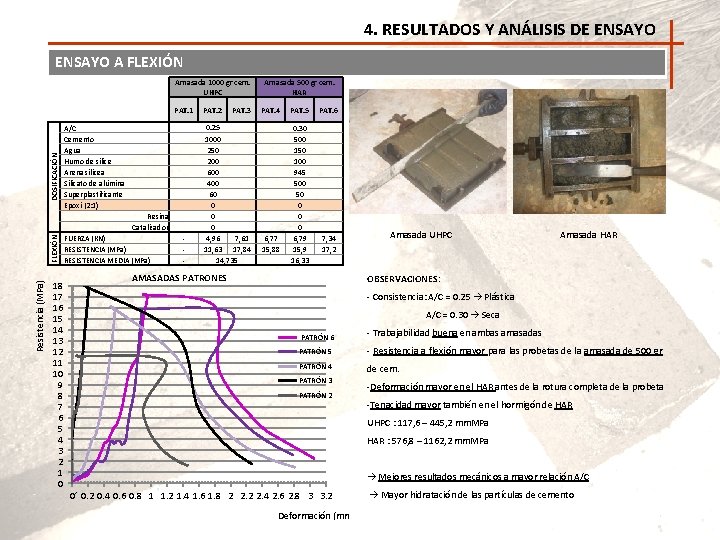

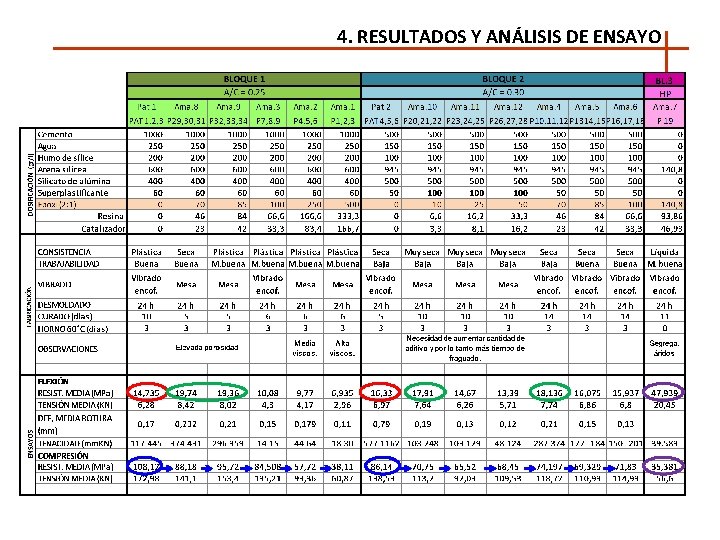

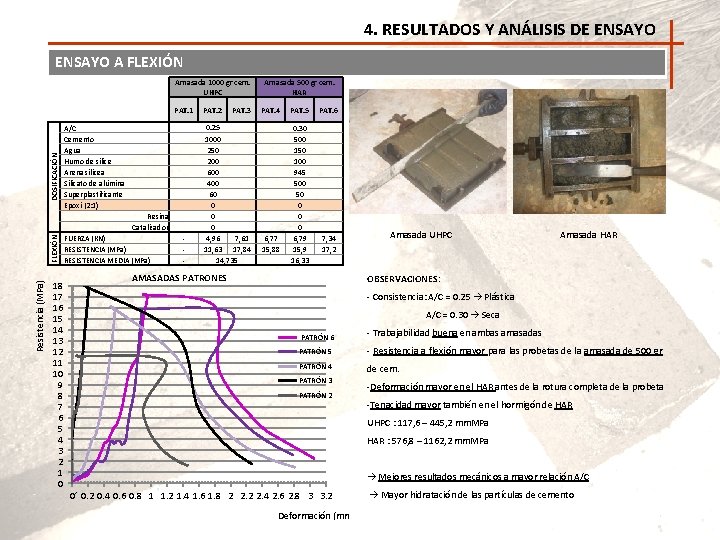

4. RESULTADOS Y ANÁLISIS DE ENSAYO A FLEXIÓN Amasada 1000 gr cem. UHPC DOSIFICACIÓN PAT. 1 A/C Cemento Agua Humo de sílice Arena silícea Silicato de alúmina Superplastificante Epoxi (2: 1) FUERZA (KN) RESISTENCIA (MPa) RESISTENCIA MEDIA (MPa) - PAT. 3 0. 25 1000 250 200 600 400 60 0 4, 96 7, 61 11, 63 17, 84 14, 735 PAT. 4 6, 77 15, 88 PAT. 5 0. 30 500 150 100 945 500 50 0 6, 79 15, 9 16, 33 PAT. 6 7, 34 17, 2 OBSERVACIONES: Resistencia (MPa) FLEXIÓN Resina Catalizador PAT. 2 Amasada 500 gr cem. HAR - Consistencia: A/C = 0. 25 → Plástica A/C = 0. 30 → Seca - Trabajabilidad buena en ambas amasadas - Resistencia a flexión mayor para las probetas de la amasada de 500 gr de cem. -Deformación mayor en el HAR antes de la rotura completa de la probeta -Tenacidad mayor también en el hormigón de HAR UHPC : 117, 6 – 445, 2 mm. MPa HAR : 576, 8 – 1162, 2 mm. MPa → Mejores resultados mecánicos a mayor relación A/C → Mayor hidratación de las partículas de cemento Deformación (mm)

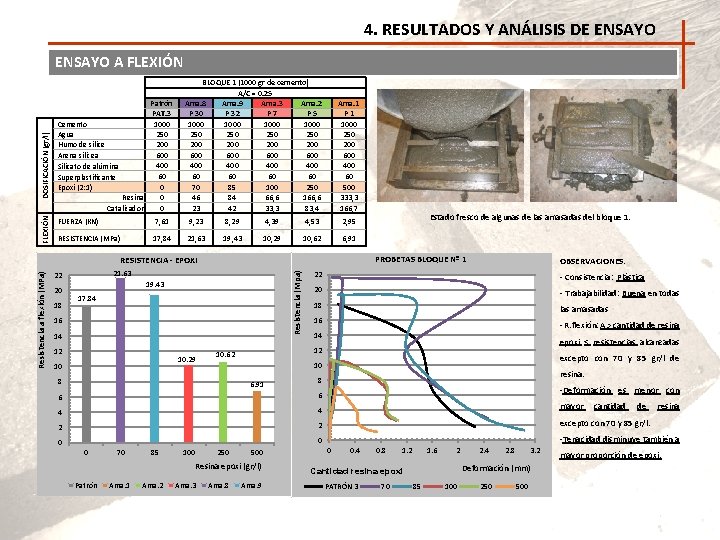

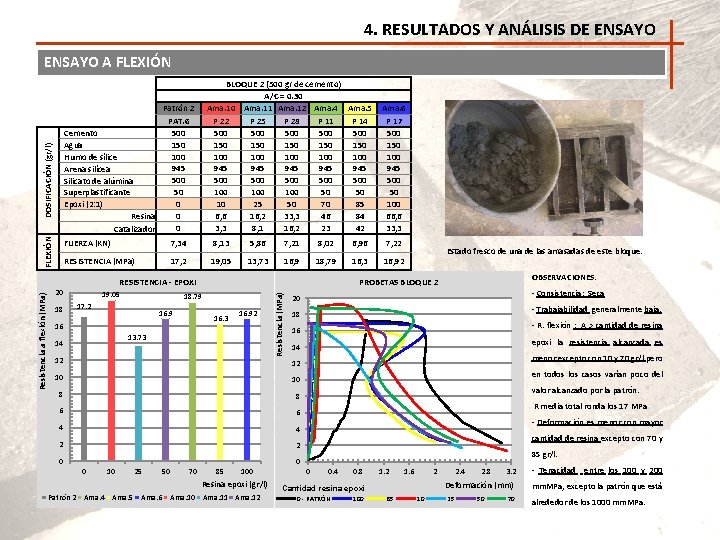

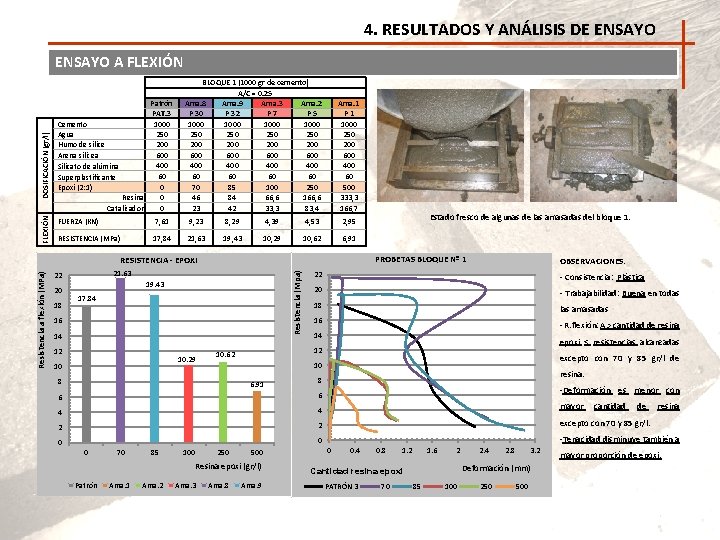

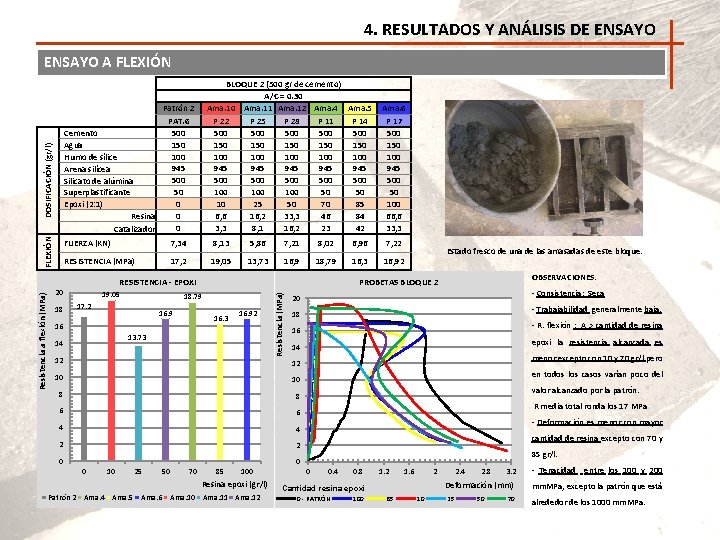

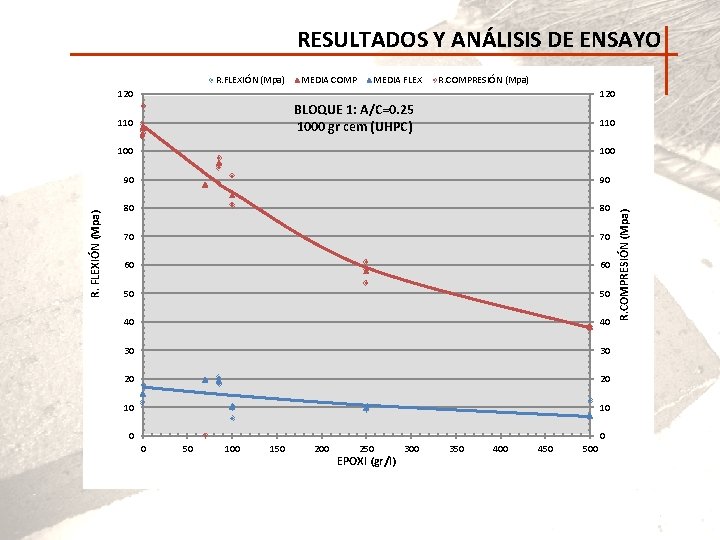

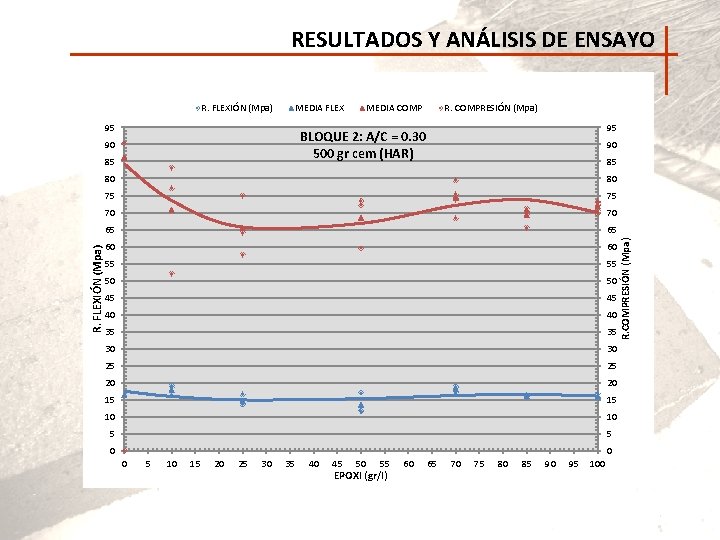

4. RESULTADOS Y ANÁLISIS DE ENSAYO FLEXIÓN DOSIFICACIÓN (gr/l) ENSAYO A FLEXIÓN Patrón PAT. 3 Cemento 1000 Agua 250 Humo de sílice 200 Arena silícea 600 400 Silicato de alúmina 60 Superplastificante Epoxi (2: 1) 0 Resina 0 Catalizador 0 BLOQUE 1 (1000 gr de cemento) A/C = 0. 25 Ama. 8 Ama. 9 Ama. 3 Ama. 2 P 30 P 32 P 7 P 5 1000 250 250 200 200 600 600 400 400 60 60 70 85 100 250 46 84 66, 6 166, 6 23 42 33, 3 83, 4 Ama. 1 P 1 1000 250 200 600 400 60 500 333, 3 166, 7 FUERZA (KN) 7, 61 9, 23 8, 29 4, 39 4, 53 2, 95 RESISTENCIA (MPa) 17, 84 21, 63 19, 43 10, 29 10, 62 6, 91 PROBETAS BLOQUE Nº 1 21. 63 20 18 Resistencia (Mpa) Resistencia a flexión (MPa) RESISTENCIA - EPOXI 22 19. 43 17. 84 16 14 12 10. 29 10 Estado fresco de algunas de las amasadas del bloque 1. OBSERVACIONES: 22 - Consistencia: Plástica 20 - Trabajabilidad: Buena en todas 18 las amasadas 16 - R. flexión: A > cantidad de resina 14 epoxi < resistencias alcanzadas 12 10. 62 excepto con 70 y 85 gr/l de 10 8 6. 91 resina. 8 -Deformación es menor con 6 6 4 4 mayor 2 2 excepto con 70 y 85 gr/l. 0 70 85 100 250 500 Resina epoxi (gr/l) Patrón Ama. 1 Ama. 2 Ama. 3 Ama. 8 Ama. 9 de resina -Tenacidad disminuye también a 0 0 cantidad 0 0. 4 0. 8 1. 2 1. 6 2 70 2. 8 3. 2 Deformación (mm) Cantidad resina epoxi PATRÓN 3 2. 4 85 100 250 500 mayor proporción de epoxi.

4. RESULTADOS Y ANÁLISIS DE ENSAYO Resistencia (MPa) ENSAYO A FLEXIÓN Deformación (mm)

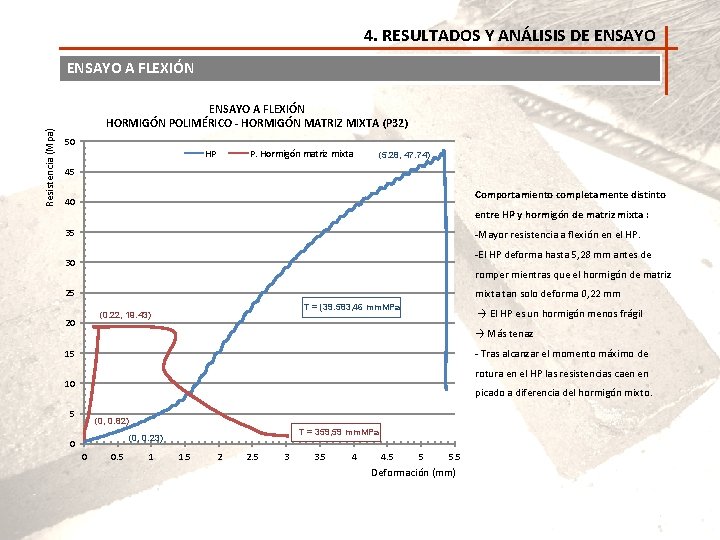

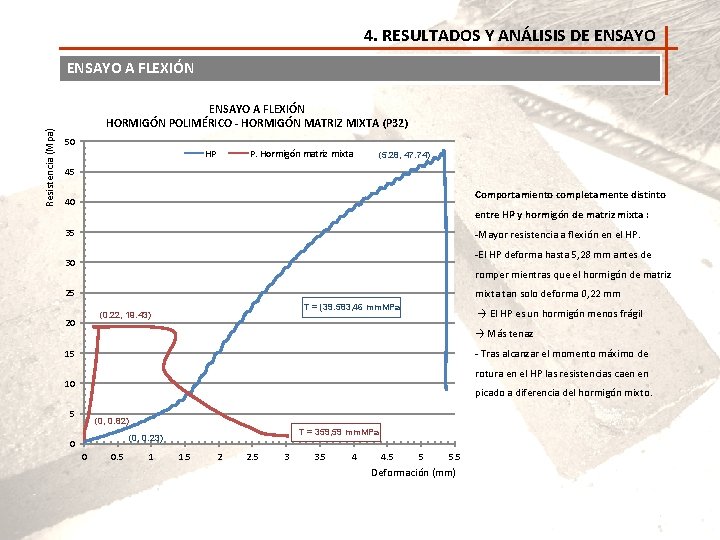

4. RESULTADOS Y ANÁLISIS DE ENSAYO Resistencia (Mpa) ENSAYO A FLEXIÓN HORMIGÓN POLIMÉRICO - HORMIGÓN MATRIZ MIXTA (P 32) 50 HP P. Hormigón matriz mixta (5. 28, 47. 74) 45 Comportamiento completamente distinto 40 entre HP y hormigón de matriz mixta : 35 -Mayor resistencia a flexión en el HP. -El HP deforma hasta 5, 28 mm antes de 30 romper mientras que el hormigón de matriz 25 mixta tan solo deforma 0, 22 mm T = (39. 583, 46 mm. MPa (0. 22, 19. 43) 20 → El HP es un hormigón menos frágil → Más tenaz - Tras alcanzar el momento máximo de 15 rotura en el HP las resistencias caen en 10 picado a diferencia del hormigón mixto. 5 (0, 0. 82) T = 359, 59 mm. MPa (0, 0. 23) 0 0 0. 5 1 1. 5 2 2. 5 3 3. 5 4 4. 5 5 5. 5 Deformación (mm)

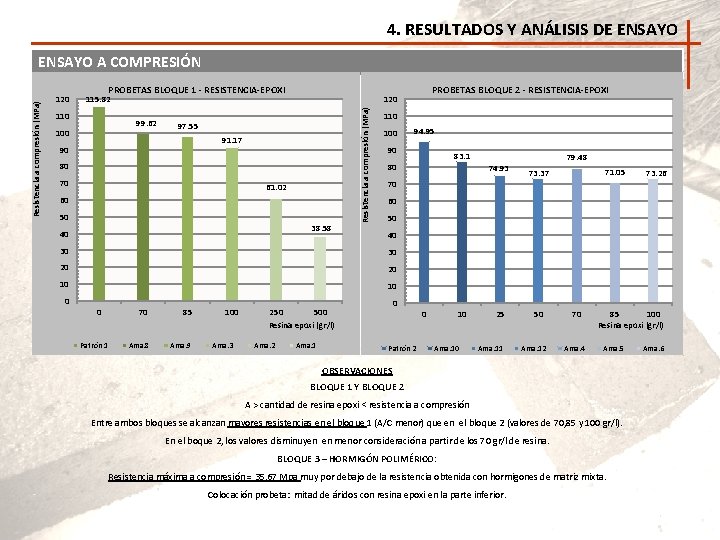

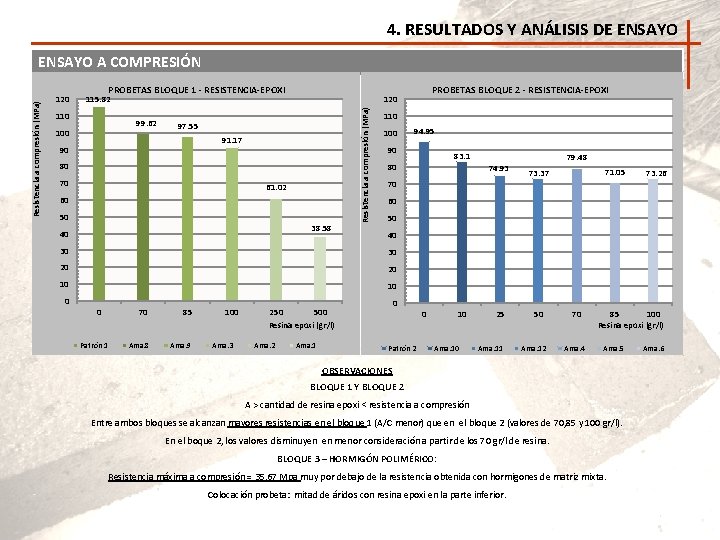

4. RESULTADOS Y ANÁLISIS DE ENSAYO 120 PROBETAS BLOQUE 1 - RESISTENCIA-EPOXI 110 99. 62 100 97. 55 91. 17 90 80 70 61. 02 60 50 38. 58 40 110 100 Ama. 8 Ama. 9 Ama. 3 0 250 500 Resina epoxi (gr/l) Ama. 2 Ama. 1 73. 26 40 10 Patrón 1 71. 05 50 20 100 79. 48 73. 37 60 10 85 74. 93 70 20 70 83. 1 80 30 0 94. 95 90 30 0 PROBETAS BLOQUE 2 - RESISTENCIA-EPOXI 120 115. 82 Resistencia a compresión (MPa) ENSAYO A COMPRESIÓN Patrón 2 0 10 Ama. 10 25 Ama. 11 50 Ama. 12 70 Ama. 4 85 100 Resina epoxi (gr/l) Ama. 5 OBSERVACIONES BLOQUE 1 Y BLOQUE 2 A > cantidad de resina epoxi < resistencia a compresión Entre ambos bloques se alcanzan mayores resistencias en el bloque 1 (A/C menor) que en el bloque 2 (valores de 70, 85 y 100 gr/l). En el boque 2, los valores disminuyen en menor consideración a partir de los 70 gr/l de resina. BLOQUE 3 – HORMIGÓN POLIMÉRICO: Resistencia máxima a compresión = 35, 67 Mpa muy por debajo de la resistencia obtenida con hormigones de matriz mixta. Colocación probeta: mitad de áridos con resina epoxi en la parte inferior. Ama. 6

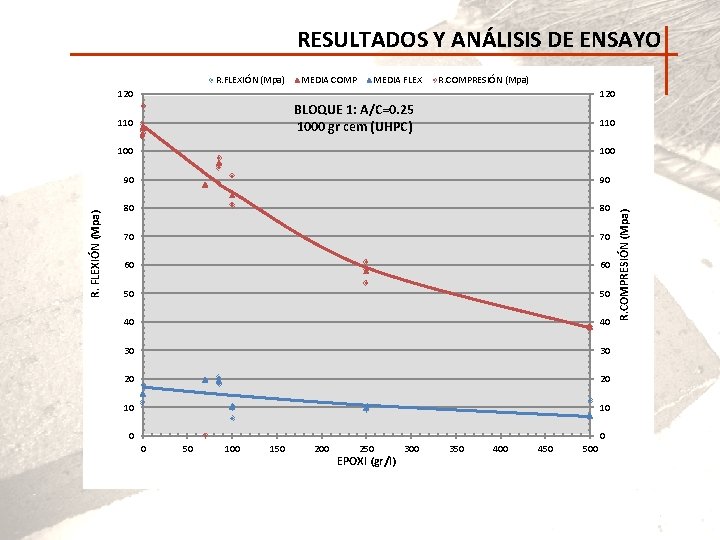

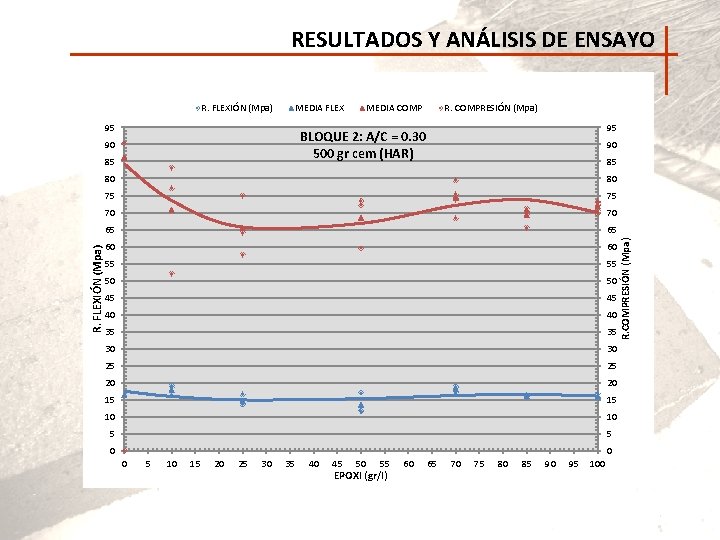

RESULTADOS Y ANÁLISIS DE ENSAYO R. FLEXIÓN (Mpa) MEDIA COMP MEDIA FLEX R. COMPRESIÓN (Mpa) 120 BLOQUE 1: A/C=0. 25 1000 gr cem (UHPC) 110 100 90 90 80 80 70 70 60 60 50 50 40 40 30 30 20 20 10 10 0 50 100 150 200 250 EPOXI (gr/l) 300 350 400 450 500 R. COMPRESIÓN (Mpa) R. FLEXIÓN (Mpa) 110

R. FLEXIÓN (Mpa) R. COMPRESIÓN (Mpa) RESULTADOS Y ANÁLISIS DE ENSAYO EPOXI (gr/l)

ÍNDICE 1. ESTADO DEL ARTE 2. PROGRAMA EXPERIMENTAL 3. METODOLOGÍA DE ENSAYO 4. RESULTADOS Y ANÁLISIS DE LOS ENSAYOS 5. CONCLUSIONES 6. FUTURAS LÍNEAS DE INVESTIGACIÓN

5. CONCLUSIONES • Añadir resina epoxi a la matriz cementante de un hormigón de alta y ultra alta resistencia tiende a no ofrecer mejoras en cuanto a las resistencias mecánicas. Tan solo ofrece un pequeño aumento de la resistencia cuando se añade entre 70 y 85 gramos por litro. → No es rentable. Existen otras muchas más formas de aumentar la resistencia de este tipo de hormigón más económicas y de mayor rendimiento (por ejemplo, las armaduras de acero) • Si aún así se desea usar, es mejor hacerlo con una relación A/C de 0. 30 que con una de 0. 25 y con un hormigón HAR, no UHPC. • Respecto al hormigón de matriz exclusivamente polimérica, con una probeta no se pueden establecer conclusiones definitivas de modo que sería recomendable realizar más amasadas e investigar modificando los valores de la dosificación.

ÍNDICE 1. ESTADO DEL ARTE 2. PROGRAMA EXPERIMENTAL 3. METODOLOGÍA DE ENSAYO 4. RESULTADOS Y ANÁLISIS DE LOS ENSAYOS 5. CONCLUSIONES 6. FUTURAS LÍNEAS DE INVESTIGACIÓN

6. FUTURAS LÍNEAS DE INVESTIGACIÓN • Hormigones de matriz mixta polimérica: Ensayos químicos de termografía en laboratorios específicos para ver mediante la captación de la radiación infrarroja, el grado de hidratación del cemento ya que la disminución de las resistencias podría darse a consecuencia de que la resina envuelve los áridos de cemento impidiendo la hidratación correcta de éstos. Realizar una microscopía electrónica con un con microscopio de barrido (SEM) que nos daría información morfológica del hormigón (su estructura interna, el grado de cristalinidad, transiciones de fases de distintos materiales, presencia de defectos, composición de la superficie, . . . ) • Hormigones poliméricos: Estudio sobre el aumento de las resistencias a compresión y evitar la elevada segregación.

AGRADECIMIENTOS FAMILIA TUTORES DE PROYECTO : JOSÉ RAMÓN ALBIOL IBAÑEZ LUIS VICENTE GARCÍA BALLESTER TÉCNICOS DE LABORATORIO DE MATERIALES DE LA E. T. S. I. E. COMPAÑEROS DE TRABAJO

PROYECTO FINAL DE GRADO HORMIGÓN DE MATRIZ MIXTA: CEMENTO Y RESINA EPOXI TALLER DE MATERIALES AVANZADOS ALUMNA: VICTORIA SANZ BUADES TUTORES: J. RAMÓN ALBIOL IBAÑEZ L. VICENTE GARCÍA BALLESTER CURSO 2010 – 2011 UNIVERSITAT POLITÉCNICA DE VALENCIA E. T. S. I. E