Proses Penyambungan Welding pengelasan Proses Penyambungan Joining Processes

Proses Penyambungan : Welding (pengelasan)

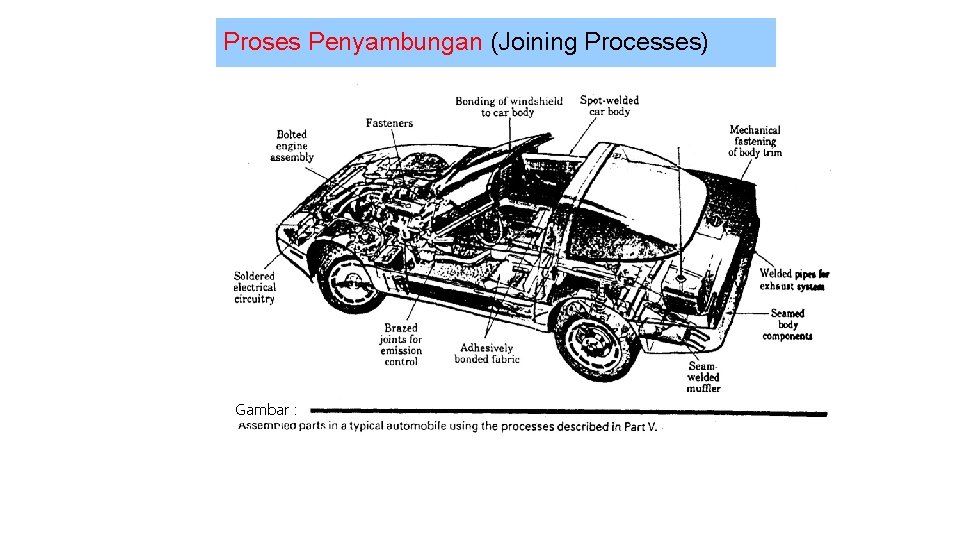

Proses Penyambungan (Joining Processes) Gambar :

Alasan menggunakan Proses Penyambungan 1. Produk tidak mungkin di manufaktur dalam satu benda. 2. Produk lebih mudah dan ekonomis di manufaktur dan di kirim (transport) sebagian komponen-komponen yg kemudian di rakit (assembly). 3. Memungkinkan untuk mengambil komponen untuk perbaikan atau pemeliharaan thd bagian yg rusak. 4. Sifat material yg berbeda mungkin lebih diinginkan untuk tujuan fungsional dari produk.

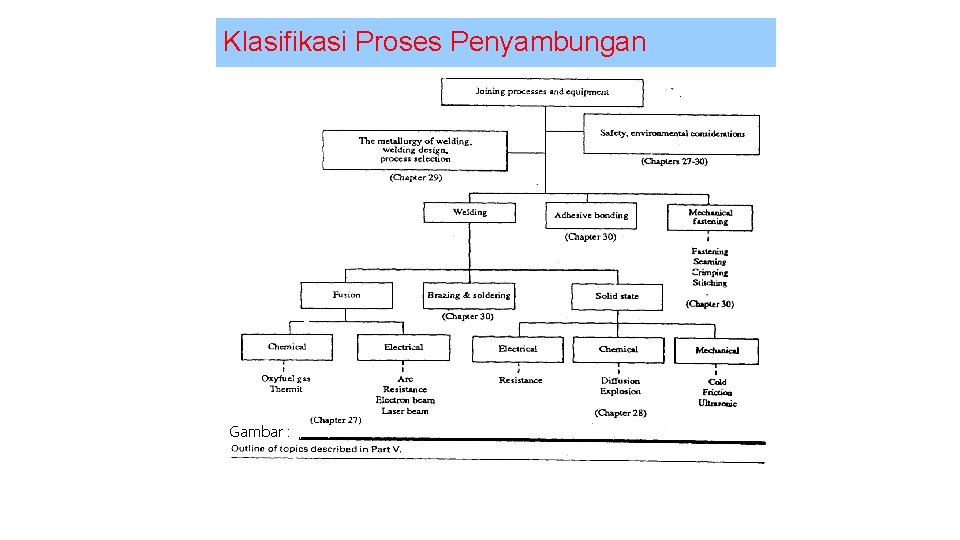

Klasifikasi Proses Penyambungan Gambar :

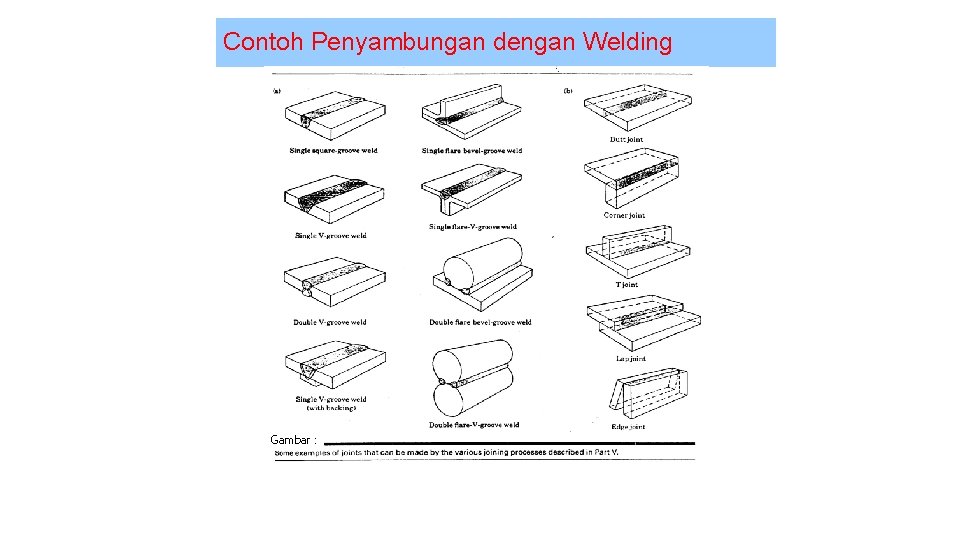

Contoh Penyambungan dengan Welding Gambar :

Tiga Proses Penyambungan : Shielded Metal, Gas Metal, dan Gas Tungsten Arc Welding Kesamaan dari tiga proses : 1. Setiap proses menggunakan arus DC untuk menghasilkan arc antara electroda dan benda kerja. 2. Setiap proses menggunakan shielding untuk melindungi weld dari kontaminasi. 3. Setiap proses menggunakan material pengisi (filler), yang memiliki komposisi kimia yg sama dengan benda kerja.

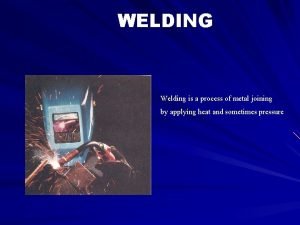

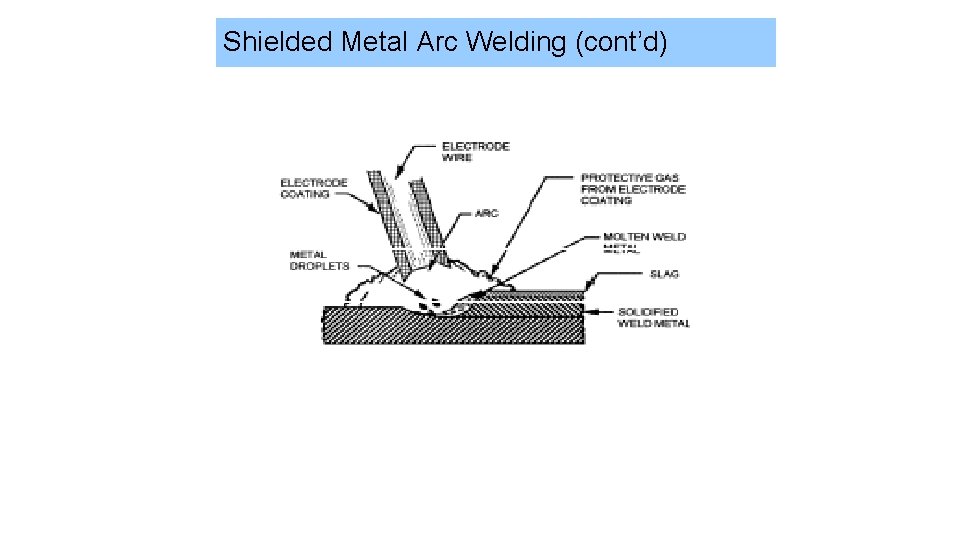

Shielded Metal Arc Welding • Dikembangkan pada awal abad ke 20. Penggunaan utamanya di dalam pengelasan baja (steel welding). • Shielded metal arc welding dilaksanakan dengan membuat arc antara elektroda metal berlapis dan benda kerja. Sesaat arc terbentuk benda kerja menjadi cair pada titik lokasi arc. • Batang elektroda memiliki dua fungsi � Pertama : sebagai media utk arus listrik. Kedua : material pengisi digunakan untuk menghasilkan sambungan. • Lapisan yg mengelilingi elektroda membentuk gas yg membantu melindungi lasan.

Shielded Metal Arc Welding (cont’d)

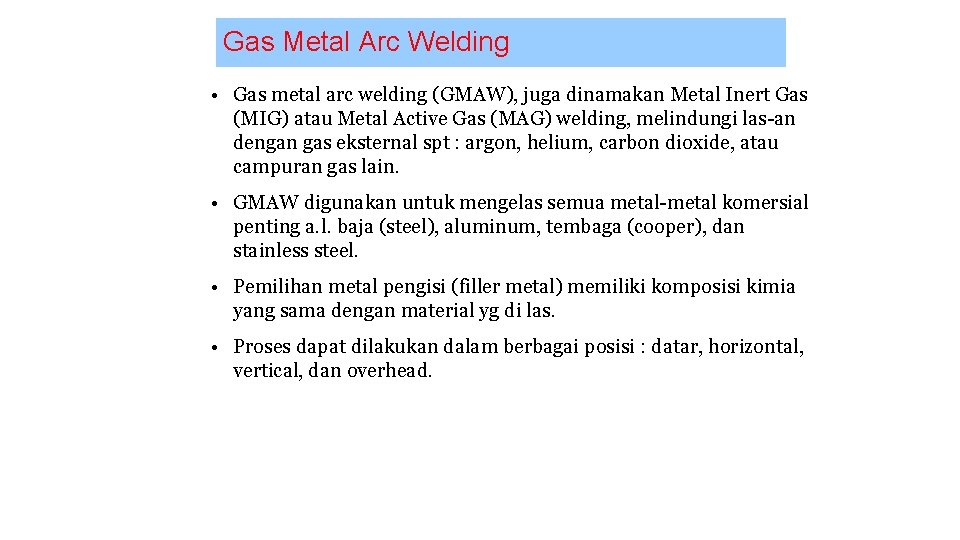

Gas Metal Arc Welding • Gas metal arc welding (GMAW), juga dinamakan Metal Inert Gas (MIG) atau Metal Active Gas (MAG) welding, melindungi las-an dengan gas eksternal spt : argon, helium, carbon dioxide, atau campuran gas lain. • GMAW digunakan untuk mengelas semua metal-metal komersial penting a. l. baja (steel), aluminum, tembaga (cooper), dan stainless steel. • Pemilihan metal pengisi (filler metal) memiliki komposisi kimia yang sama dengan material yg di las. • Proses dapat dilakukan dalam berbagai posisi : datar, horizontal, vertical, dan overhead.

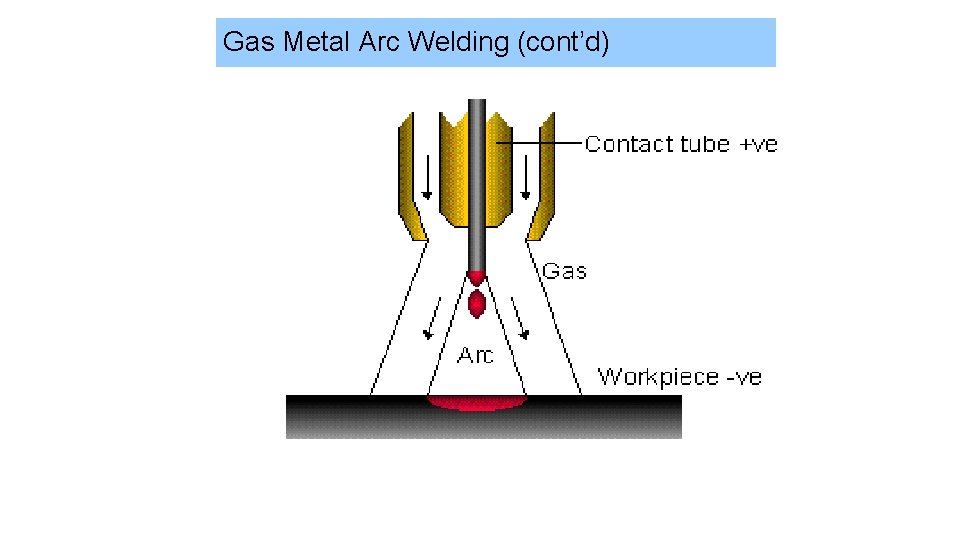

Gas Metal Arc Welding (cont’d)

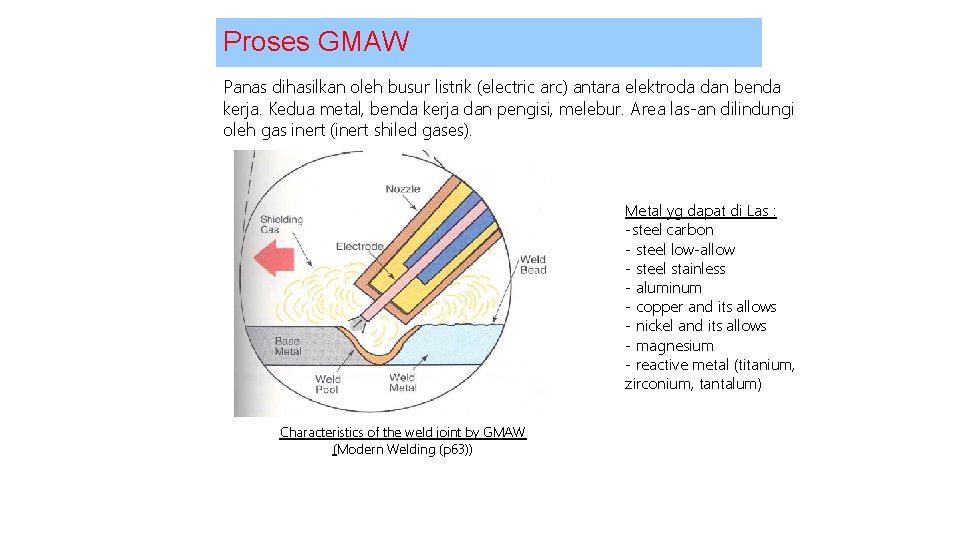

Proses GMAW Panas dihasilkan oleh busur listrik (electric arc) antara elektroda dan benda kerja. Kedua metal, benda kerja dan pengisi, melebur. Area las-an dilindungi oleh gas inert (inert shiled gases). Metal yg dapat di Las : -steel carbon - steel low-allow - steel stainless - aluminum - copper and its allows - nickel and its allows - magnesium - reactive metal (titanium, zirconium, tantalum) Characteristics of the weld joint by GMAW (Modern Welding (p 63))

Parameter dalam proses GMAW 1. Ada empat metode pemindah metal : short circuit, globular, spray, dan pulsed spray. Setiap metode membutuhkan setting dan penggunaan yg berbeda. 2. Gas pelindung (shielding gas). 3. Ukuran elektroda (electrode size). 4. Parameter elektrik : Tegangan (voltage) dan Arus (current) (GMAW menggunakan arus kontinyu). 5. Laju pengumpanan (feed rate : kecepatan penyuplai-an pengisi). 6. Laju penge-las-an (travel speed).

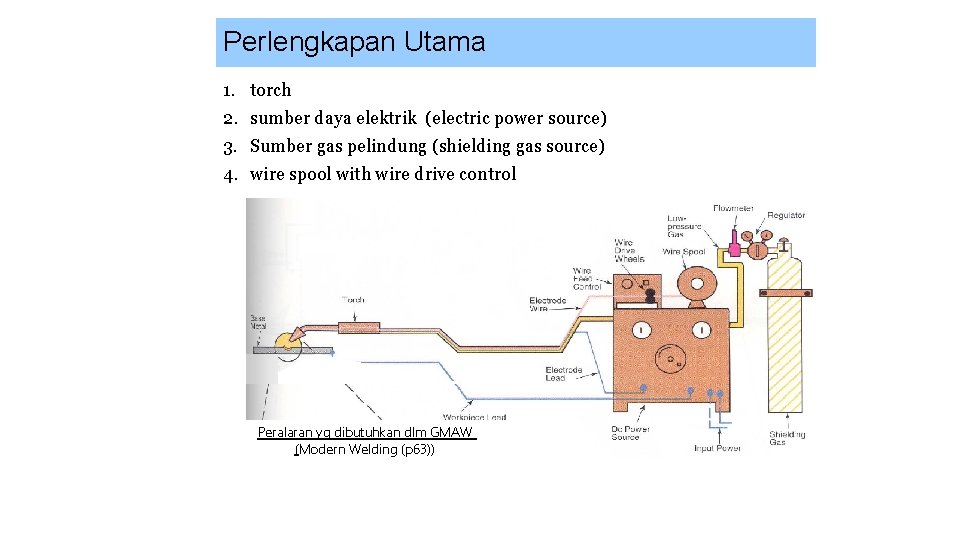

Perlengkapan Utama 1. torch 2. sumber daya elektrik (electric power source) 3. Sumber gas pelindung (shielding gas source) 4. wire spool with wire drive control Peralaran yg dibutuhkan dlm GMAW (Modern Welding (p 63))

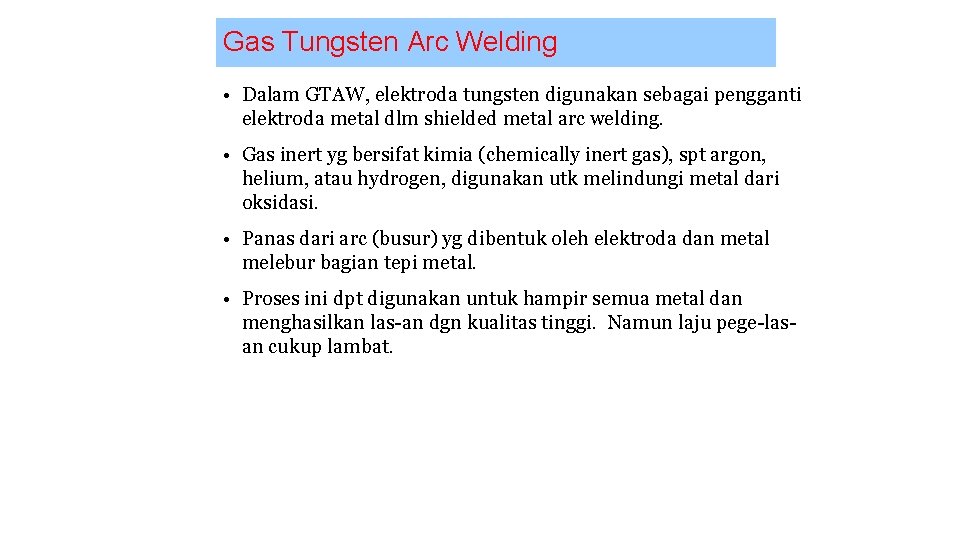

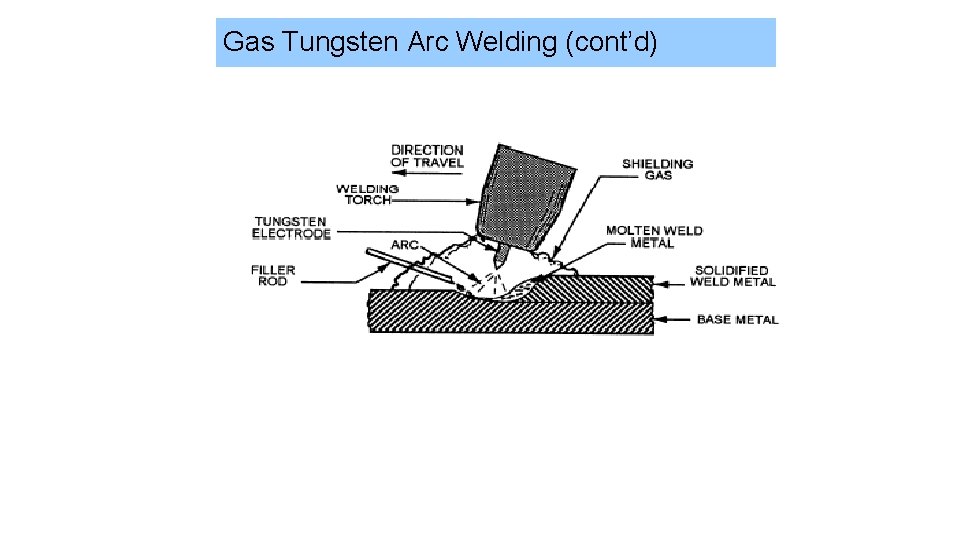

Gas Tungsten Arc Welding • Dalam GTAW, elektroda tungsten digunakan sebagai pengganti elektroda metal dlm shielded metal arc welding. • Gas inert yg bersifat kimia (chemically inert gas), spt argon, helium, atau hydrogen, digunakan utk melindungi metal dari oksidasi. • Panas dari arc (busur) yg dibentuk oleh elektroda dan metal melebur bagian tepi metal. • Proses ini dpt digunakan untuk hampir semua metal dan menghasilkan las-an dgn kualitas tinggi. Namun laju pege-lasan cukup lambat.

Gas Tungsten Arc Welding (cont’d)

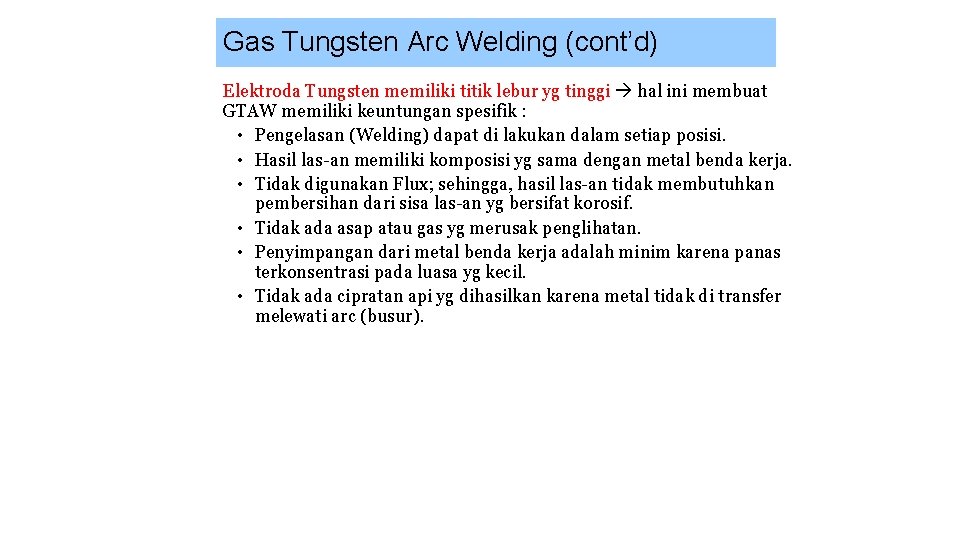

Gas Tungsten Arc Welding (cont’d) Elektroda Tungsten memiliki titik lebur yg tinggi hal ini membuat GTAW memiliki keuntungan spesifik : • Pengelasan (Welding) dapat di lakukan dalam setiap posisi. • Hasil las-an memiliki komposisi yg sama dengan metal benda kerja. • Tidak digunakan Flux; sehingga, hasil las-an tidak membutuhkan pembersihan dari sisa las-an yg bersifat korosif. • Tidak ada asap atau gas yg merusak penglihatan. • Penyimpangan dari metal benda kerja adalah minim karena panas terkonsentrasi pada luasa yg kecil. • Tidak ada cipratan api yg dihasilkan karena metal tidak di transfer melewati arc (busur).

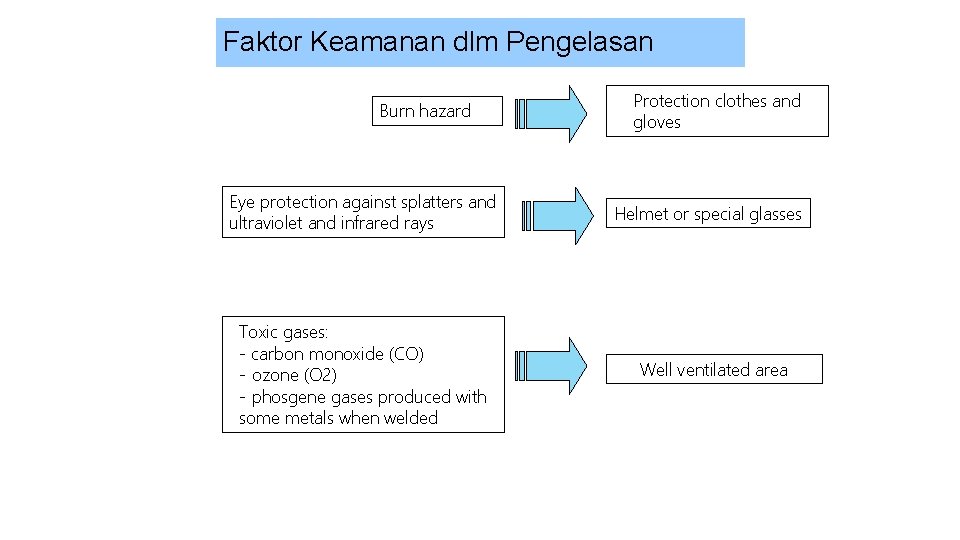

Faktor Keamanan dlm Pengelasan Burn hazard Eye protection against splatters and ultraviolet and infrared rays Toxic gases: - carbon monoxide (CO) - ozone (O 2) - phosgene gases produced with some metals when welded Protection clothes and gloves Helmet or special glasses Well ventilated area

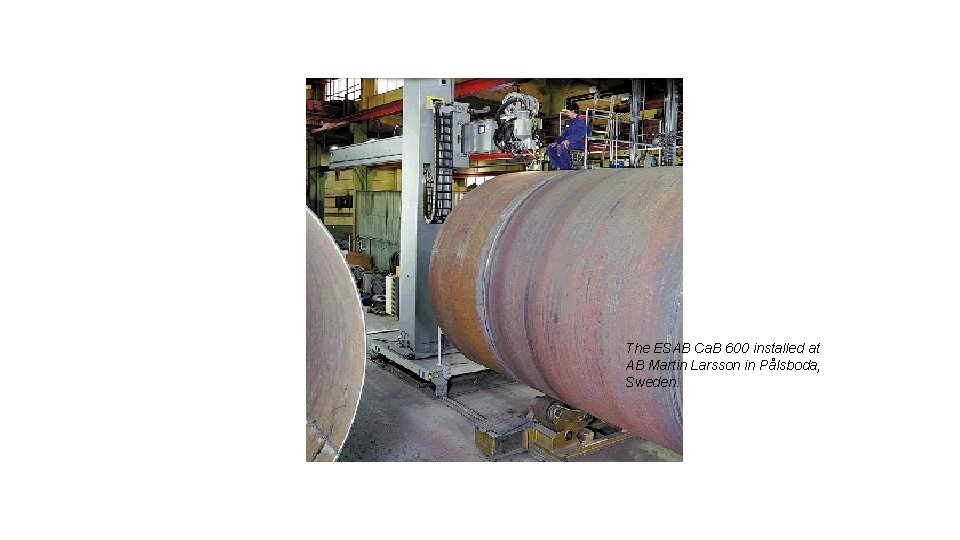

The ESAB Ca. B 600 installed at AB Martin Larsson in Pålsboda, Sweden.

Rapid Prototyping (Material Increase Manufacturing)

Rapid Prototyping (RP) • Juga dinamakan : • Layered Manufacturing (LM) • Desktop Manufacturing • Solid Freeform Fabrication (SFF)

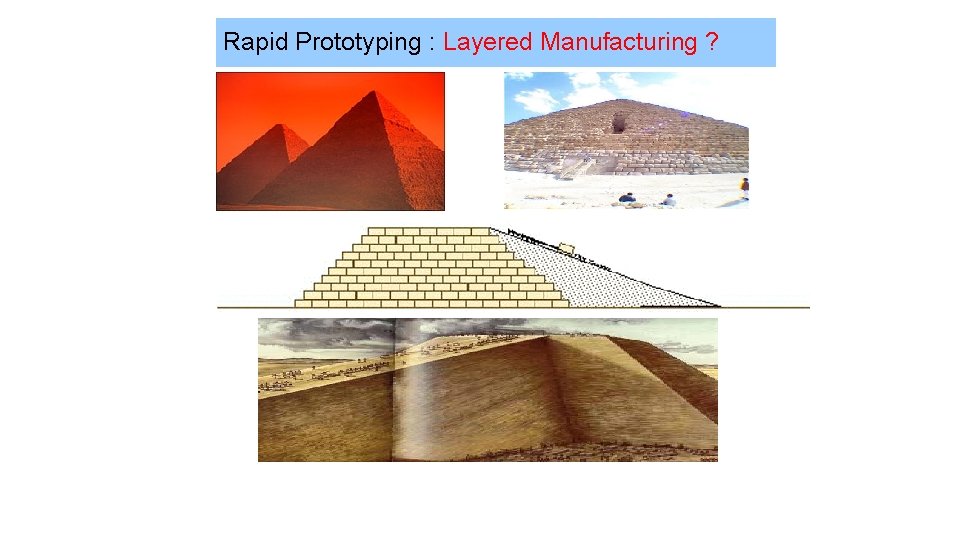

Rapid Prototyping : Layered Manufacturing ?

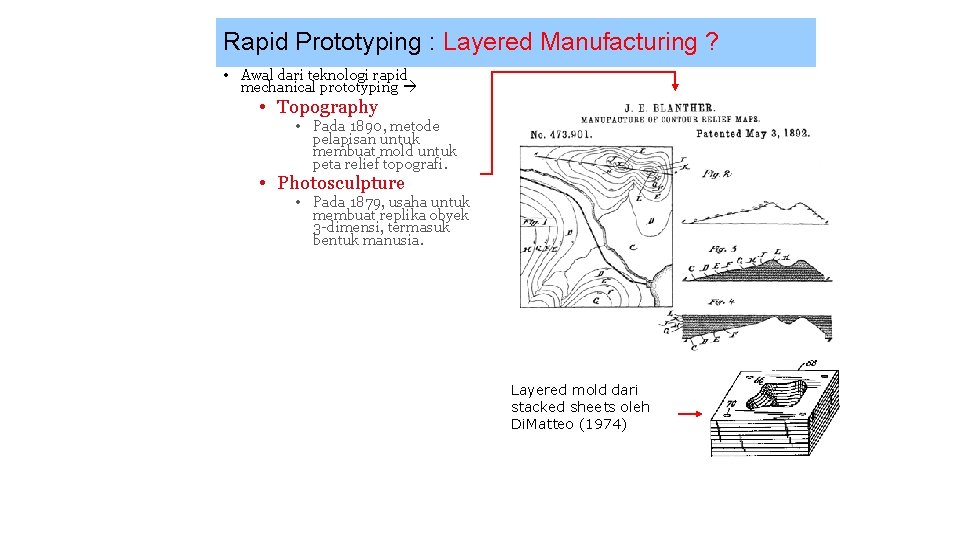

Rapid Prototyping : Layered Manufacturing ? • Awal dari teknologi rapid mechanical prototyping • Topography • Pada 1890, metode pelapisan untuk membuat mold untuk peta relief topografi. • Photosculpture • Pada 1879, usaha untuk membuat replika obyek 3 -dimensi, termasuk bentuk manusia. Layered mold dari stacked sheets oleh Di. Matteo (1974)

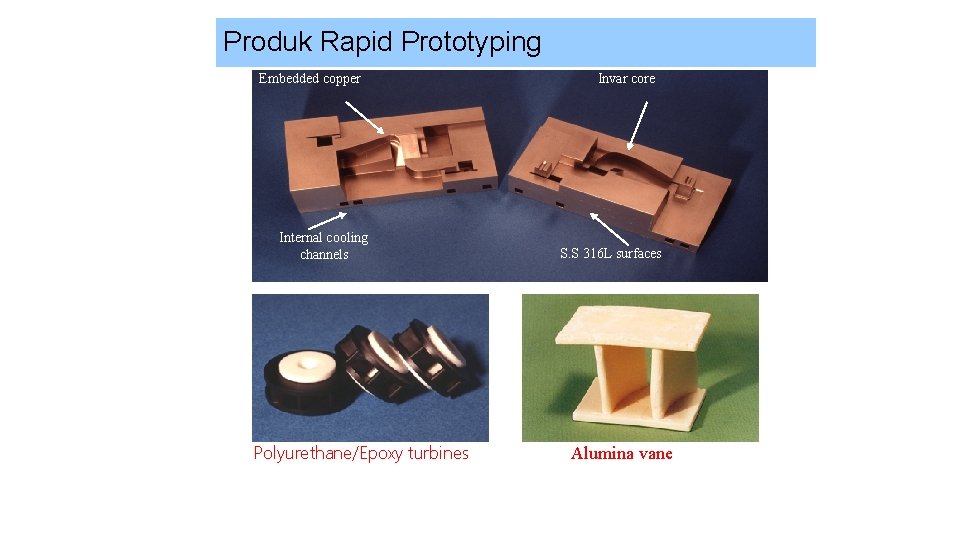

Produk Rapid Prototyping Embedded copper Internal cooling channels Polyurethane/Epoxy turbines Invar core S. S 316 L surfaces Alumina vane

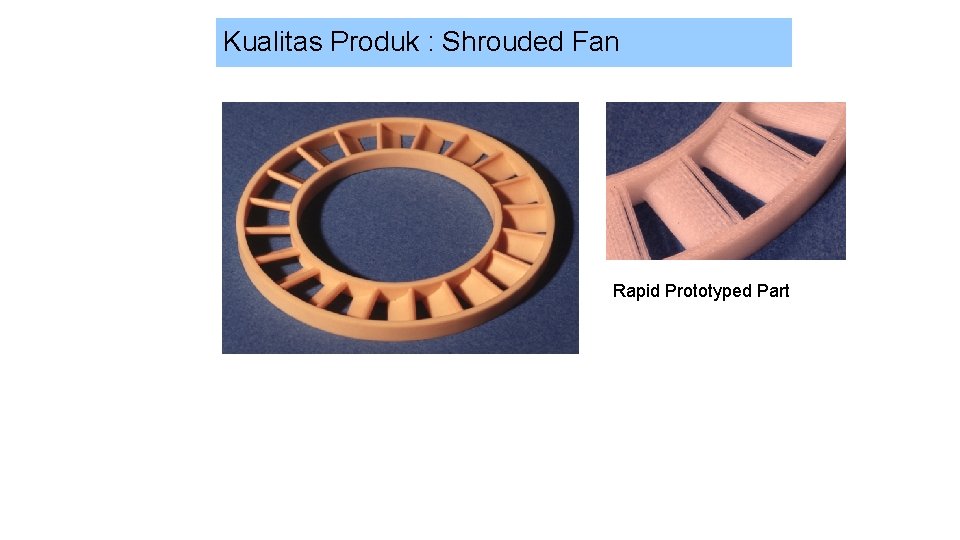

Kualitas Produk : Shrouded Fan Rapid Prototyped Part

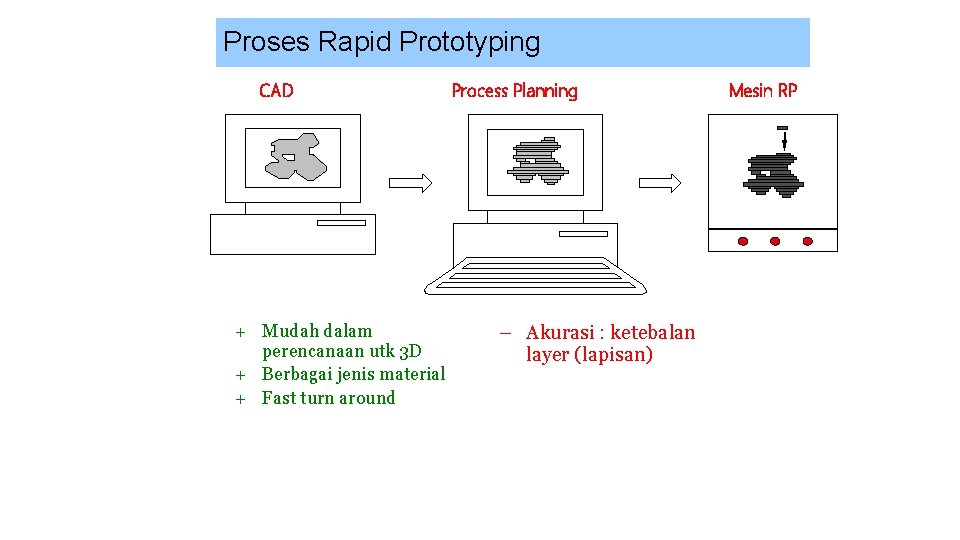

Proses Rapid Prototyping CAD + Mudah dalam perencanaan utk 3 D + Berbagai jenis material + Fast turn around Process Planning – Akurasi : ketebalan layer (lapisan) Mesin RP

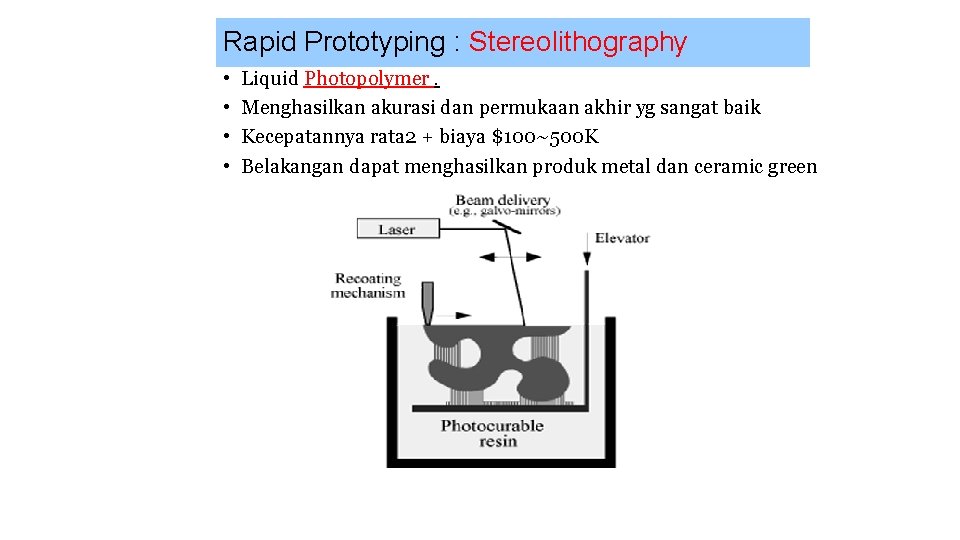

Rapid Prototyping : Stereolithography • • Liquid Photopolymer. Menghasilkan akurasi dan permukaan akhir yg sangat baik Kecepatannya rata 2 + biaya $100~500 K Belakangan dapat menghasilkan produk metal dan ceramic green

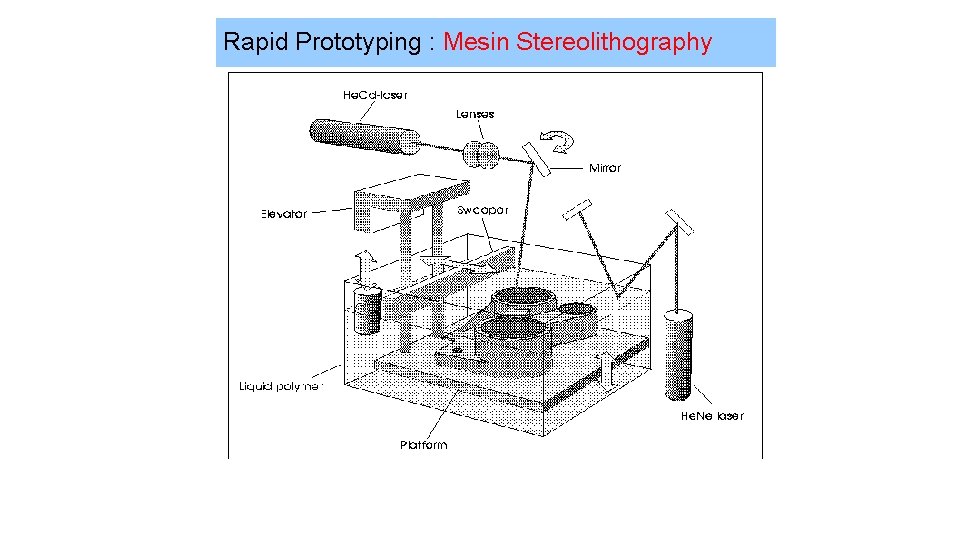

Rapid Prototyping : Mesin Stereolithography

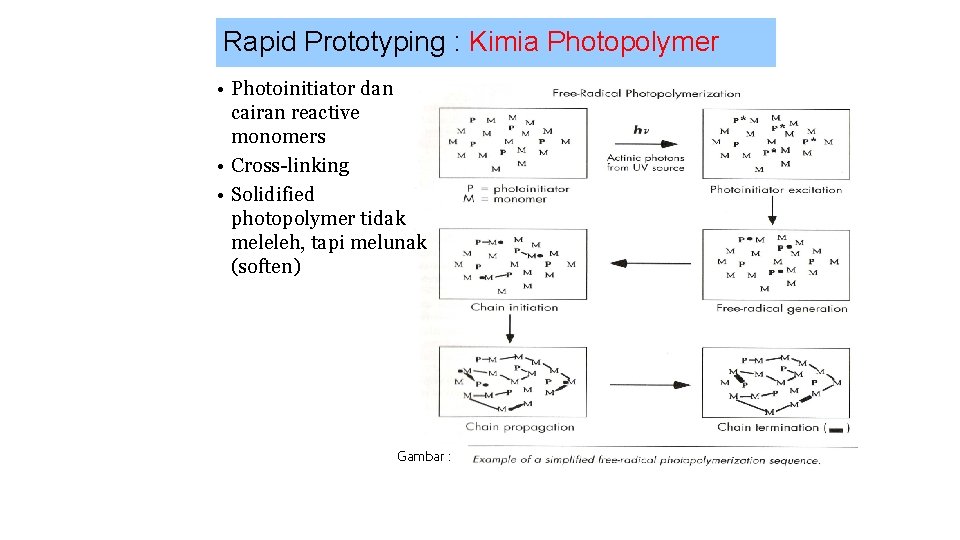

Rapid Prototyping : Kimia Photopolymer • Photoinitiator dan cairan reactive monomers • Cross-linking • Solidified photopolymer tidak meleleh, tapi melunak (soften) Gambar :

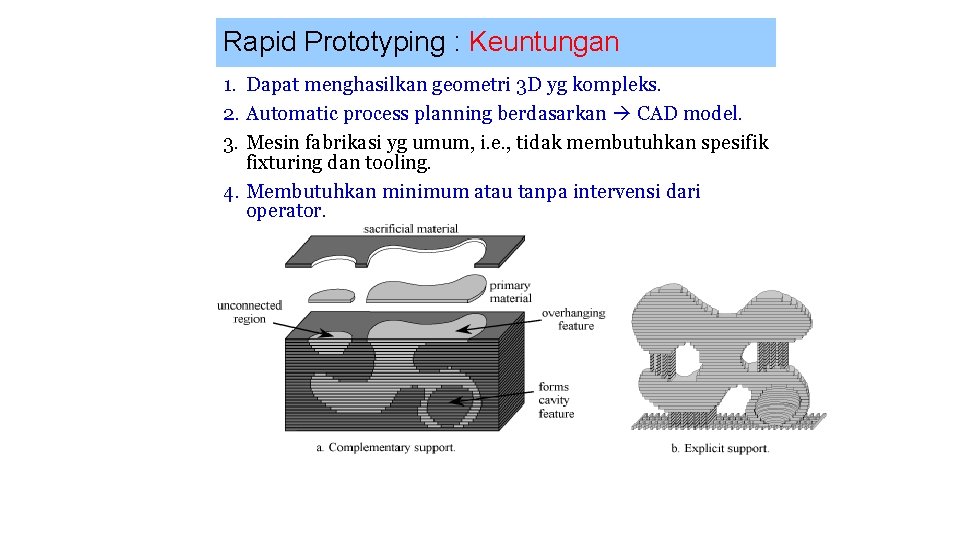

Rapid Prototyping : Keuntungan 1. Dapat menghasilkan geometri 3 D yg kompleks. 2. Automatic process planning berdasarkan CAD model. 3. Mesin fabrikasi yg umum, i. e. , tidak membutuhkan spesifik fixturing dan tooling. 4. Membutuhkan minimum atau tanpa intervensi dari operator.

Rapid Prototyping : Keuntungan (cont’d) 5. Mudah untuk visualisasi, verifikasi, iterasi, dan optimasi desain. 6. Sebagai alat komunikasi dalam simultaneous engineering. 7. Studi pemasaran thd keingingan konsumen. 8. Prototipe produk metal dan tooling dibuat dari polymer.

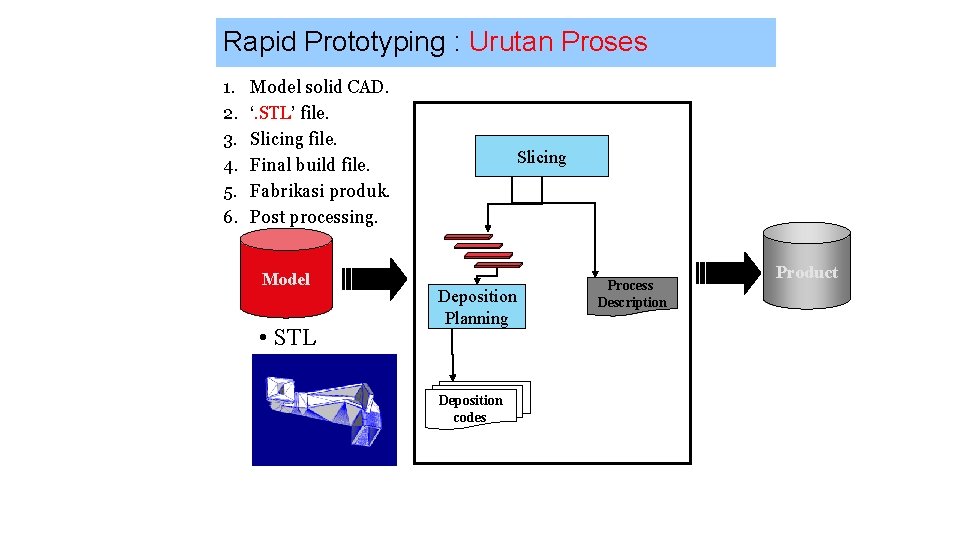

Rapid Prototyping : Urutan Proses 1. 2. 3. 4. 5. 6. Model solid CAD. ‘. STL’ file. Slicing file. Final build file. Fabrikasi produk. Post processing. Model • STL Slicing Deposition Planning Deposition codes Process Description Product

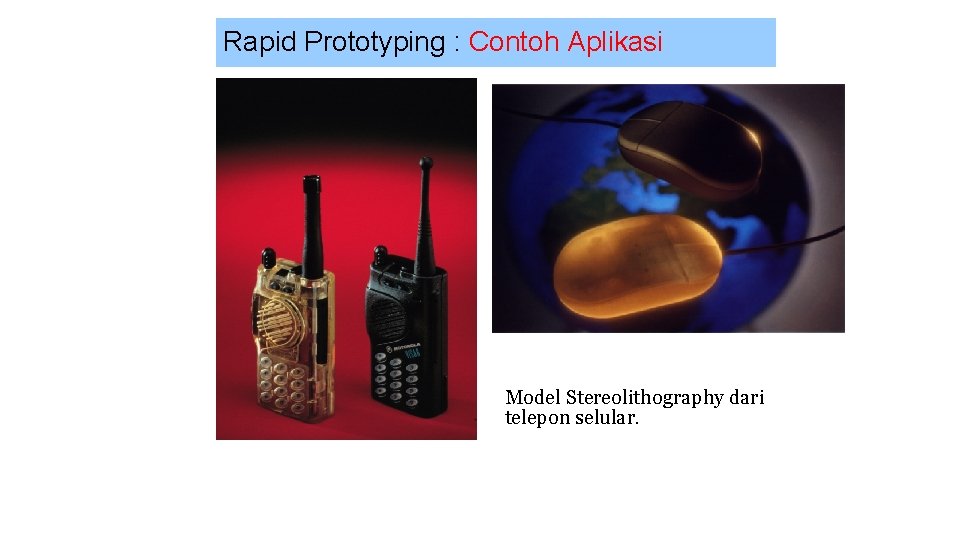

Rapid Prototyping : Contoh Aplikasi Model Stereolithography dari telepon selular.

Rapid Prototyping : Contoh Aplikasi (cont’d) Pembuatan patung melalui proses Solid Photography

Thank You

- Slides: 34