Progresivn technologie II Progresivn technologie II n n

![REDUKCE PROCESNÍ KAPALINY Označení Měrná hustota [g. cm-3] Tepelná vodivost -1 [W. m. K-1] REDUKCE PROCESNÍ KAPALINY Označení Měrná hustota [g. cm-3] Tepelná vodivost -1 [W. m. K-1]](https://slidetodoc.com/presentation_image_h/a65348bc198d97aea0a172f8d8e61534/image-4.jpg)

![Nové brousicí materiály Materiál zrna Diamant Tepelná vodivost [W. m-1. K-1] 140 Kubický nitrid Nové brousicí materiály Materiál zrna Diamant Tepelná vodivost [W. m-1. K-1] 140 Kubický nitrid](https://slidetodoc.com/presentation_image_h/a65348bc198d97aea0a172f8d8e61534/image-39.jpg)

![ELID parametr hodnoty rozměr proud 10 - 40 [A] napětí 10 - 90 [V] ELID parametr hodnoty rozměr proud 10 - 40 [A] napětí 10 - 90 [V]](https://slidetodoc.com/presentation_image_h/a65348bc198d97aea0a172f8d8e61534/image-94.jpg)

- Slides: 94

Progresivní technologie II

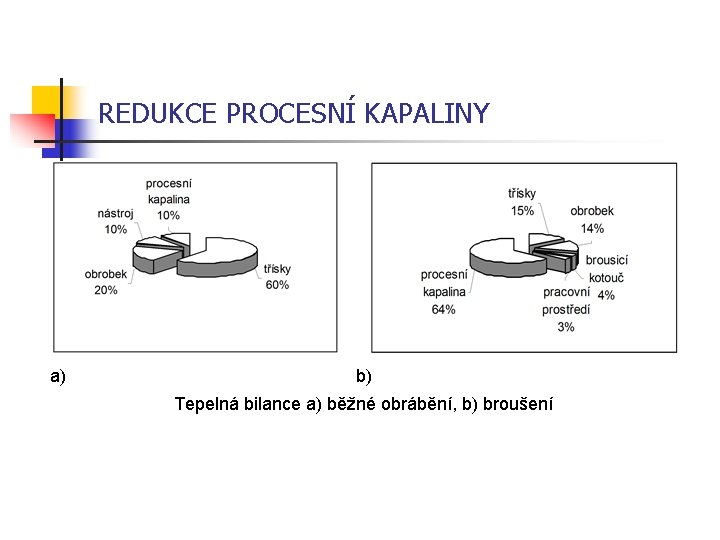

Progresivní technologie II n n n n REDUKCE PROCESNÍ KAPALINY NOVÉ MATERIÁLY A SYSTÉMY HSG – VYSOKÉ RYCHLOSTI BROUŠENÍ VYSOKÉ ÚBĚRY – HLOUBKOVÉ BROUŠENÍ GICS, EXPERTNÍ SYSTÉMY BROUŠENÍ KERAMIKY MONITOROVÁNÍ PROCESU

REDUKCE PROCESNÍ KAPALINY Řezné prostředí je důležitým parametrem, který ovlivňuje významně přesnost a jakost obrá-běných ploch. Vzhledem ke své funkci zastává roli právě u povrchů vytvářených s cílem dosažení vysoké přesnosti a jakosti. Řezné prostředí ovlivňuje množství tepla přecházejícího do obrobku, nástroje, třísky a množství tepla odváděné vlastní procesní kapalinou. To znamená, že prostředí ovlivňuje tzv. tepelnou bilanci obrábění. Při broušení ploch je význam zvýšen odlišnostmi procesu v porovnání s běžným obráběním.

![REDUKCE PROCESNÍ KAPALINY Označení Měrná hustota g cm3 Tepelná vodivost 1 W m K1 REDUKCE PROCESNÍ KAPALINY Označení Měrná hustota [g. cm-3] Tepelná vodivost -1 [W. m. K-1]](https://slidetodoc.com/presentation_image_h/a65348bc198d97aea0a172f8d8e61534/image-4.jpg)

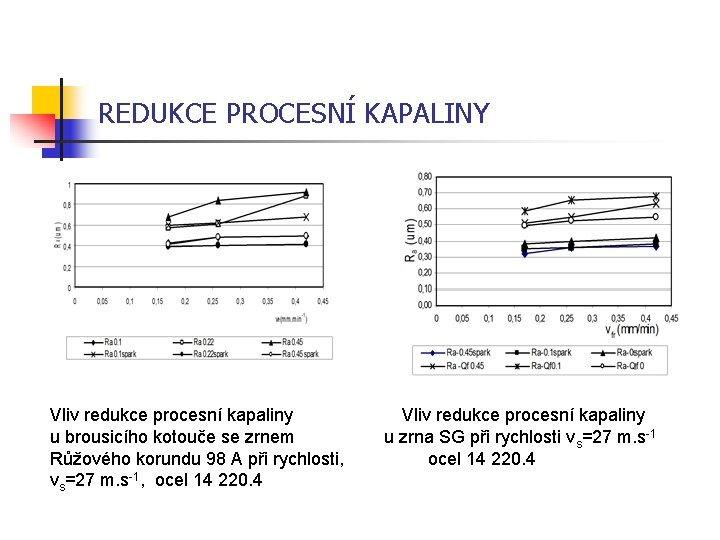

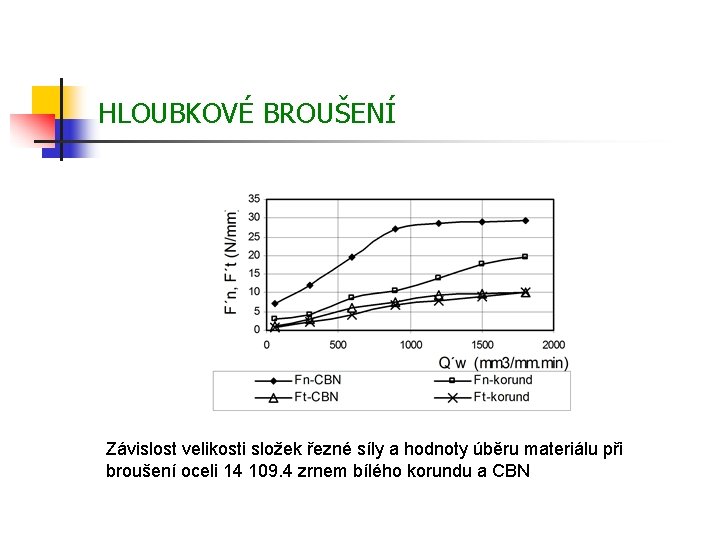

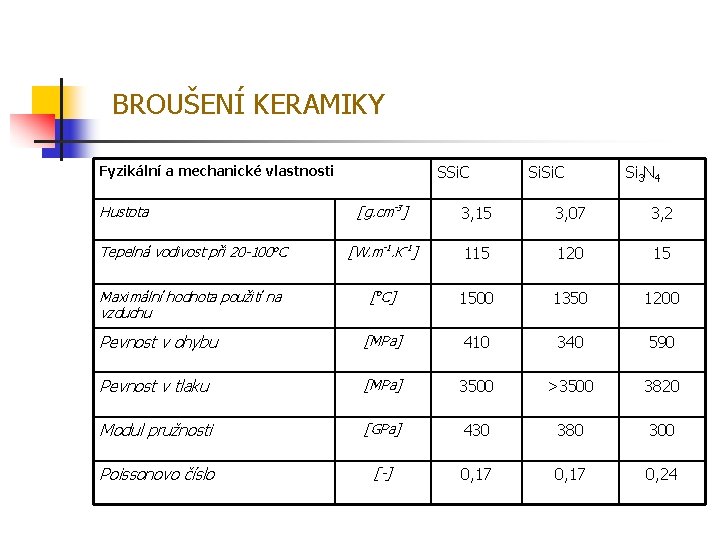

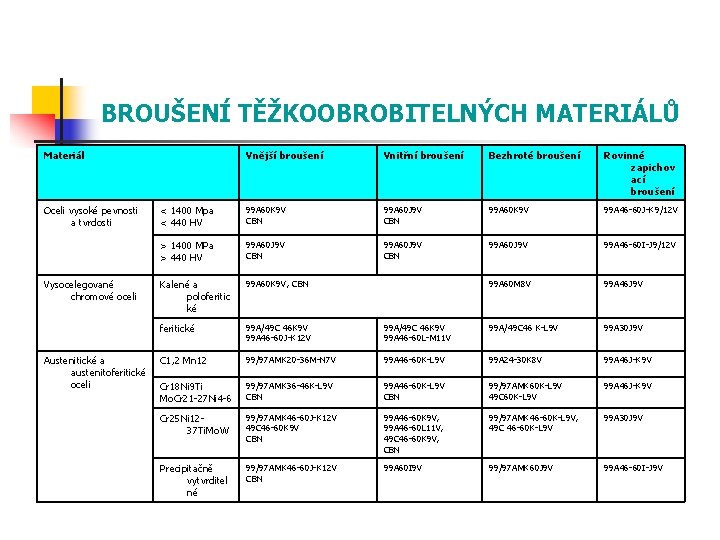

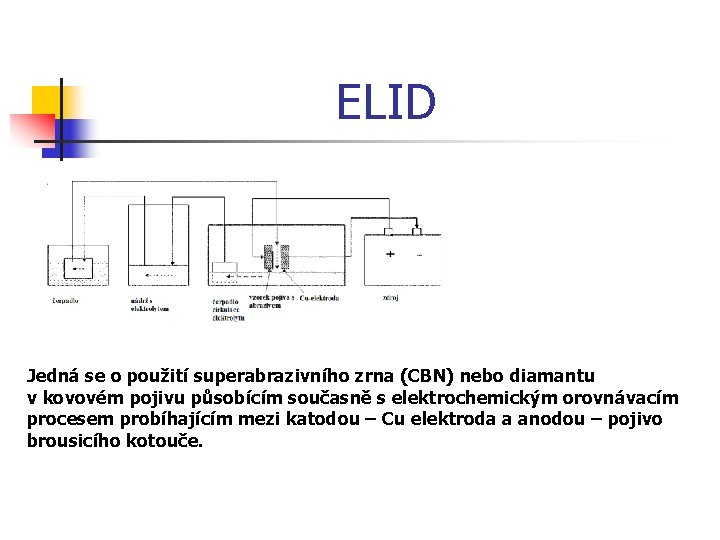

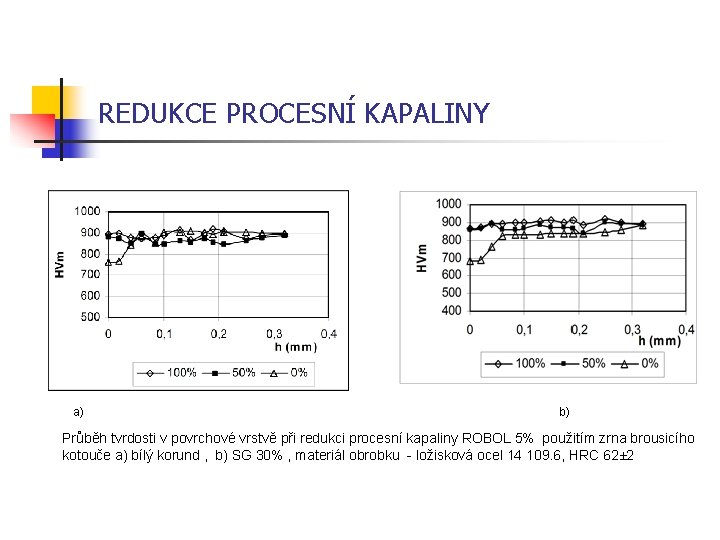

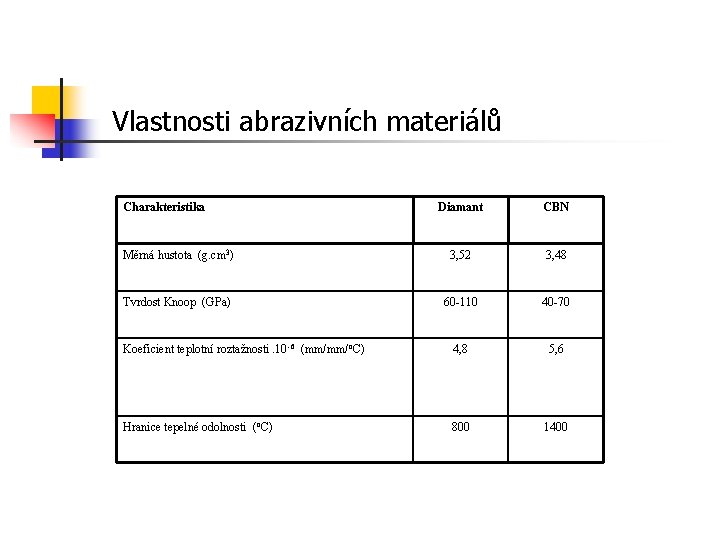

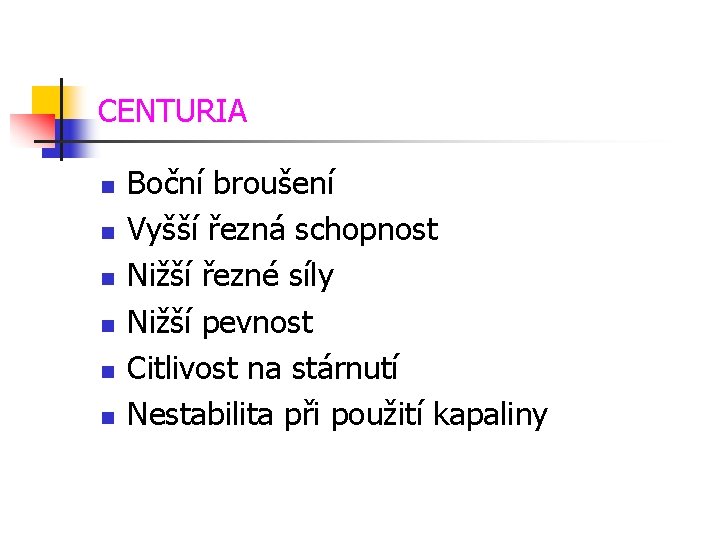

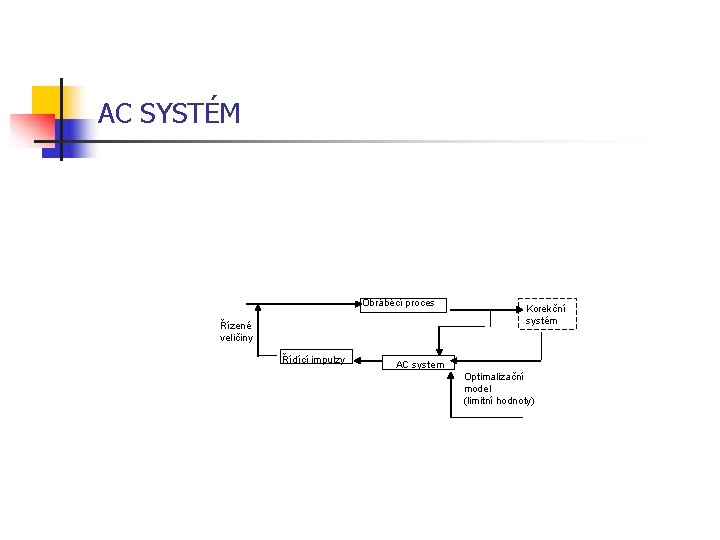

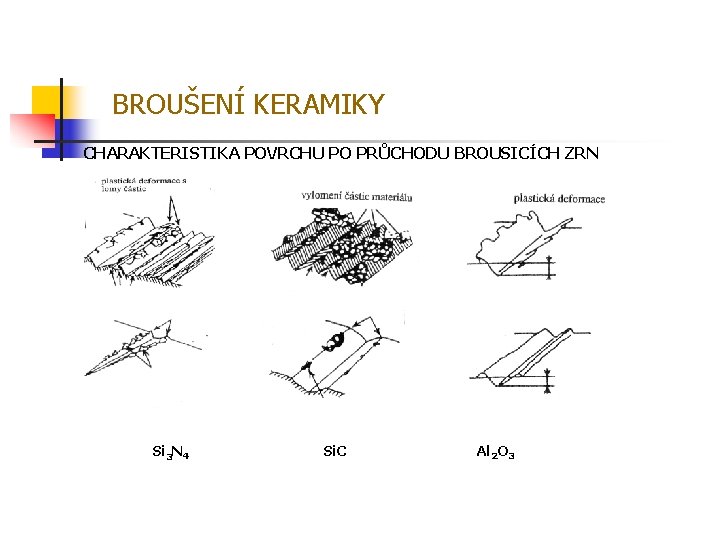

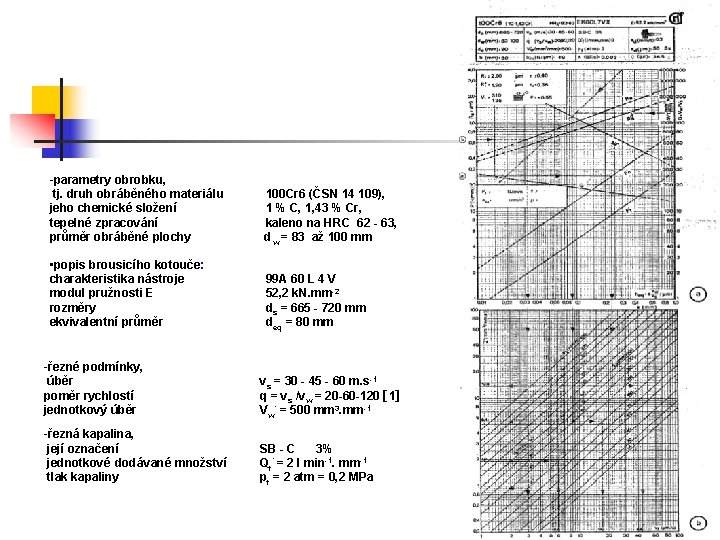

REDUKCE PROCESNÍ KAPALINY Označení Měrná hustota [g. cm-3] Tepelná vodivost -1 [W. m. K-1] Maximální teplota použití [o. C] Bílý korund Al 2 O 3 A 3, 92 1 -6 1600 Karborundum Si. C C 3, 21 10 -15 1800 Diamant PD 3, 52 140 800 Kubický nitrid boru CBN 3, 48 35 -120 1400 Keramické V 2, 2 -2, 5 0, 5 -1, 5 800 Umělá pryskyřice B 1, 3 0, 2 180 8, 7 -8, 9 26 -42 900 Brousicí zrno Pojivo Bronz Porovnání vlastností vybraných druhů zrna a pojiva brousicích kotoučů

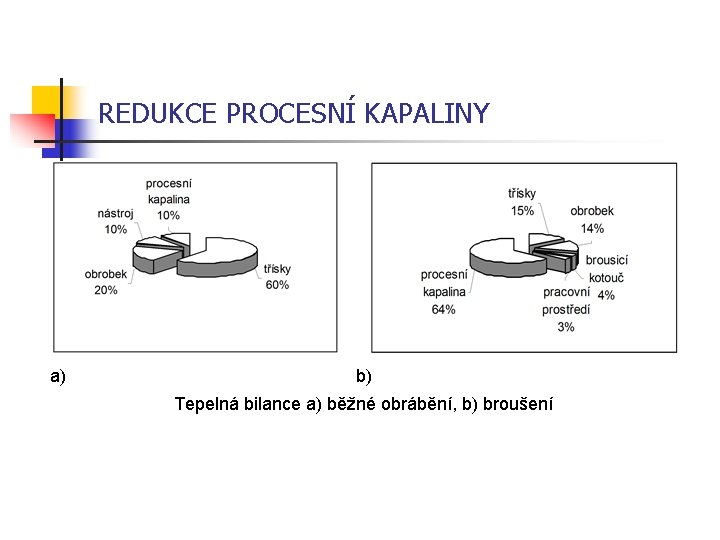

REDUKCE PROCESNÍ KAPALINY a) b) Tepelná bilance a) běžné obrábění, b) broušení

REDUKCE PROCESNÍ KAPALINY Funkce procesní kapaliny při broušení a dokončování ploch n n n odvod tepla z místa plastické deformace a vzniku třísky, snížení množství vznikajícího tepla snížením tření mezi brousicím zrnem a povrchem broušené plochy, odvod třísky a zamezení ucpávání pórů brousicích kotoučů, podpora tvorby třísky, zamezení korozi.

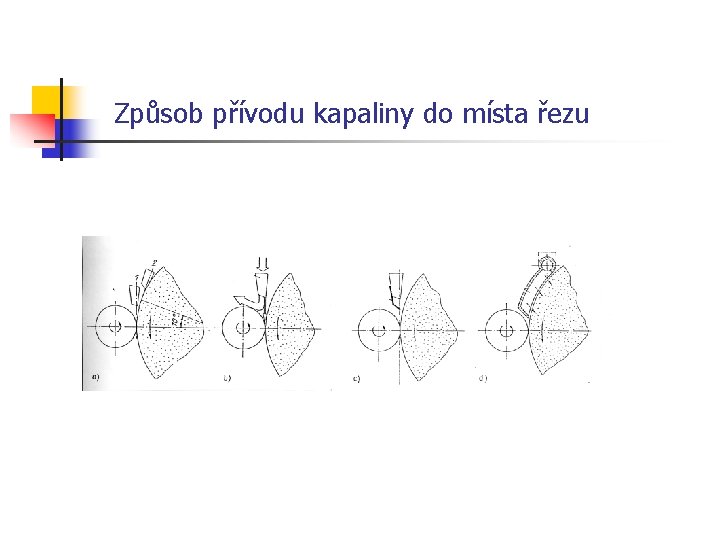

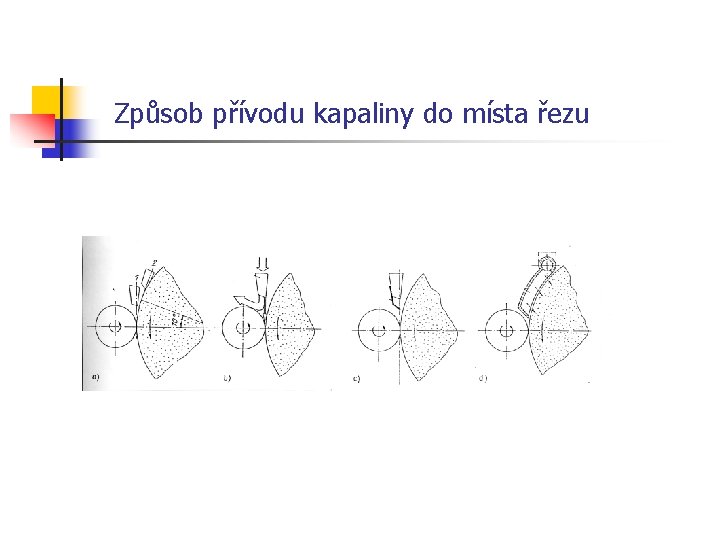

Způsob přívodu kapaliny do místa řezu

REDUKCE PROCESNÍ KAPALINY n n Emulzní roztoky – většinou se jedná o mastné látky rozptýlené pomocí tzv. emulgátoru ve vodě. Kapaliny spojují přednosti chladicích účinků vody a mazacích účinků olejů. S rostoucí koncentrací emulgačního prostředku je potlačován chladicí účinek kapaliny. Emulze mají p. H = 8 až 9 a tak poskytují i ochranu proti korozi slitin železa. Tvoří největší skupinu procesních kapalin. Syntetické a polosyntetické kapaliny – neobsahují minerální oleje, jejich složkou jsou glykoly, které ve vodě emulgují nebo se rozpustí. Kapaliny mají mazací i antikorozní vlastnosti. V polosyntetických kapalinách jsou rozptýleny velmi jemné částice oleje v porovnání s emulzemi.

REDUKCE PROCESNÍ KAPALINY n n n Redukce množství nebo plné odstranění procesní kapaliny (obrábění za sucha) je vyvoláno sílícím tlakem legislativy na ekologické chování výrob-ních procesů. Cestou se jeví použití menšího množství kapaliny (redukce), plné odstranění kapaliny, případně použití alternativních látek. Náklady vznikají zejména při likvidaci a regeneraci kapalin, ročně musí výroba odstranit tisíce tun olejových emulzí a neodhadnuté množství kalů po brou-šení. Náklady na procesní kapaliny tvoří například v automobilovém prů-myslu 7 -17% nákladů na obrábění. Vzhledem k požadavkům kladeným na procesní kapalinu při obrábění a specificky při broušení, kdy kapalina odvádí přibližně 10% tepla vzniklého při broušení, je možno předpokládat při redukci kapaliny změny především v: profilu a drsnosti povrchu, průběhu tvrdosti v povrchové vrstvě, hodnotě a průběhu zbytkových napětí, poruchách povrchu a změnách struktury povrchu.

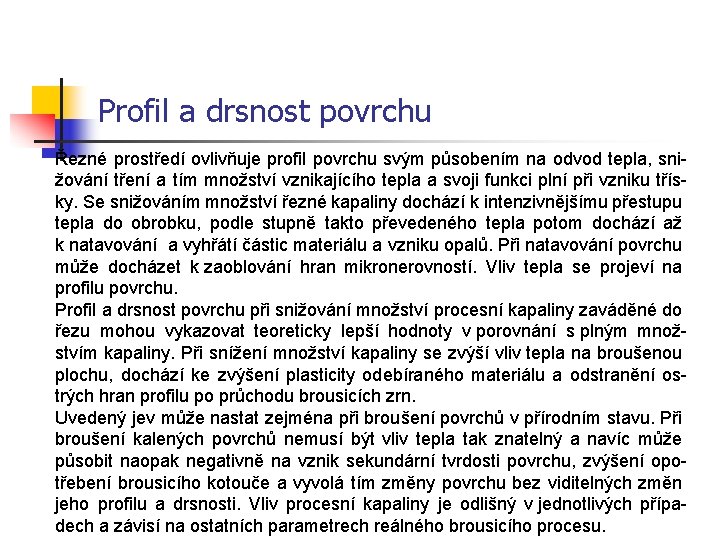

Profil a drsnost povrchu Řezné prostředí ovlivňuje profil povrchu svým působením na odvod tepla, snižování tření a tím množství vznikajícího tepla a svoji funkci plní při vzniku třísky. Se snižováním množství řezné kapaliny dochází k intenzivnějšímu přestupu tepla do obrobku, podle stupně takto převedeného tepla potom dochází až k natavování a vyhřátí částic materiálu a vzniku opalů. Při natavování povrchu může docházet k zaoblování hran mikronerovností. Vliv tepla se projeví na profilu povrchu. Profil a drsnost povrchu při snižování množství procesní kapaliny zaváděné do řezu mohou vykazovat teoreticky lepší hodnoty v porovnání s plným množstvím kapaliny. Při snížení množství kapaliny se zvýší vliv tepla na broušenou plochu, dochází ke zvýšení plasticity odebíraného materiálu a odstranění ostrých hran profilu po průchodu brousicích zrn. Uvedený jev může nastat zejména při broušení povrchů v přírodním stavu. Při broušení kalených povrchů nemusí být vliv tepla tak znatelný a navíc může působit naopak negativně na vznik sekundární tvrdosti povrchu, zvýšení opotřebení brousicího kotouče a vyvolá tím změny povrchu bez viditelných změn jeho profilu a drsnosti. Vliv procesní kapaliny je odlišný v jednotlivých případech a závisí na ostatních parametrech reálného brousicího procesu.

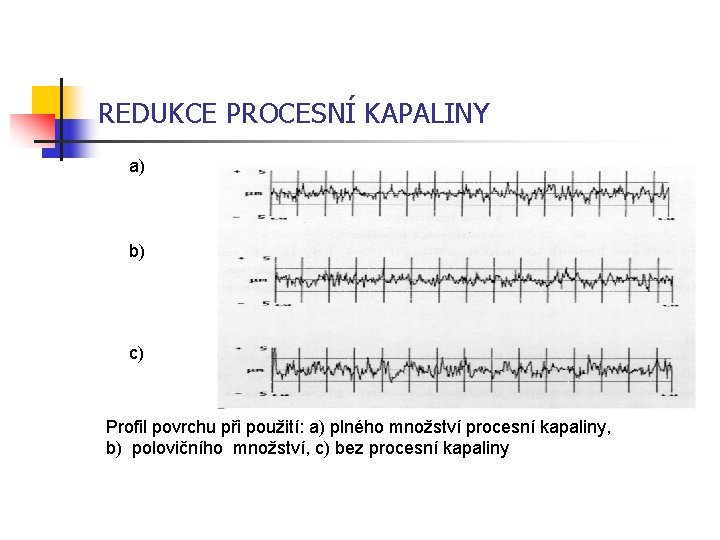

REDUKCE PROCESNÍ KAPALINY a) b) c) Profil povrchu při použití: a) plného množství procesní kapaliny, b) polovičního množství, c) bez procesní kapaliny

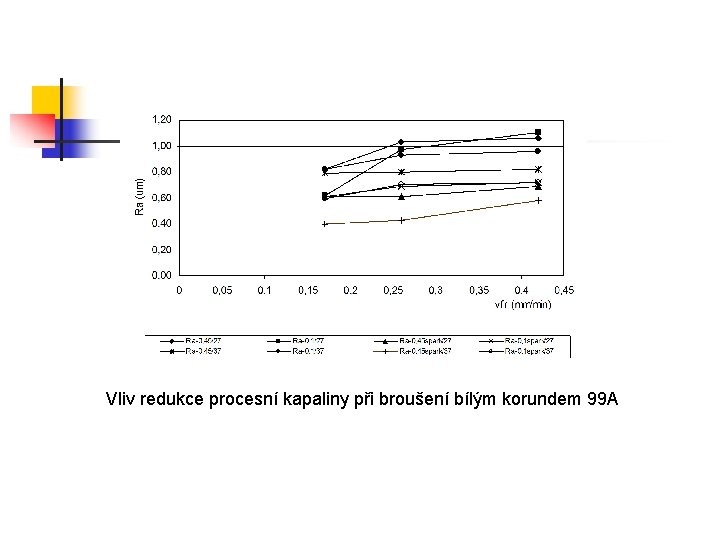

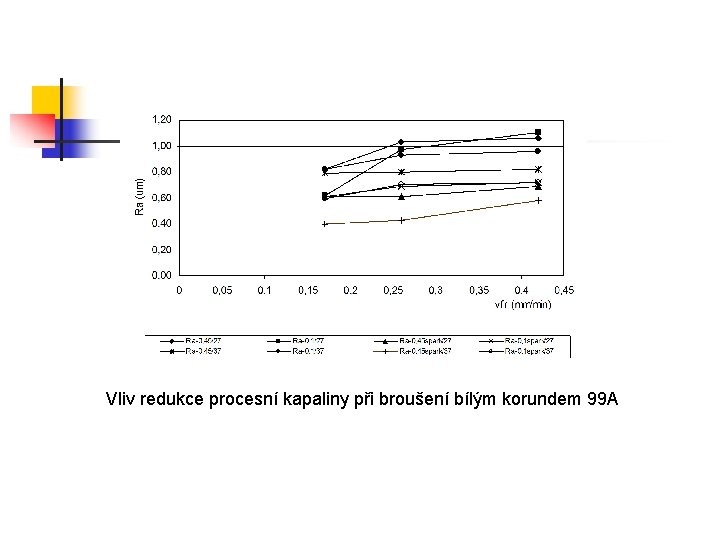

Vliv redukce procesní kapaliny při broušení bílým korundem 99 A

REDUKCE PROCESNÍ KAPALINY Qf 1=8 l. min-1 Qf 2=4 l. min-1 Qf 3=2 l. min-1 Qf 4=0 l. min-1 Ra (μm) 0. 43 0. 66 0. 71 0. 7 Rz ISO (μm) 3. 38 4. 41 4. 68 4. 57 Rt (μm) 4. 37 5. 32 5. 73 5. 44 Parametr drsnosti Hodnoty drsnosti povrchu Ra dosažené při redukci procesní kapaliny, broušený materiál 14 220. 4, brousicí kotouč – bílý korund

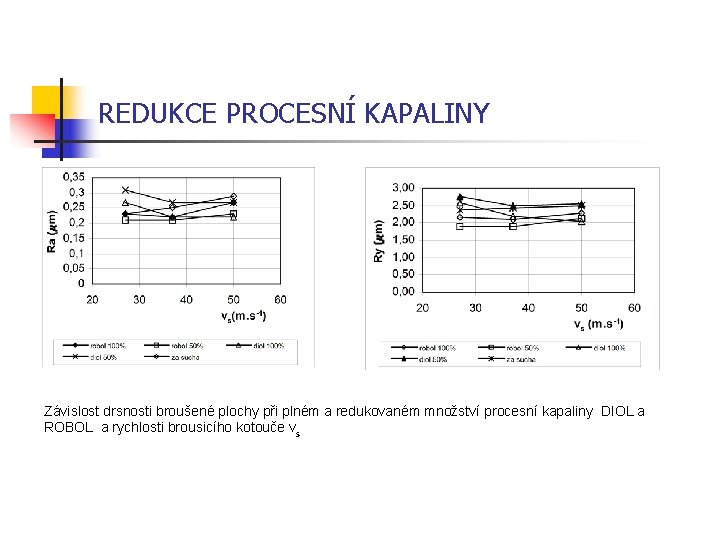

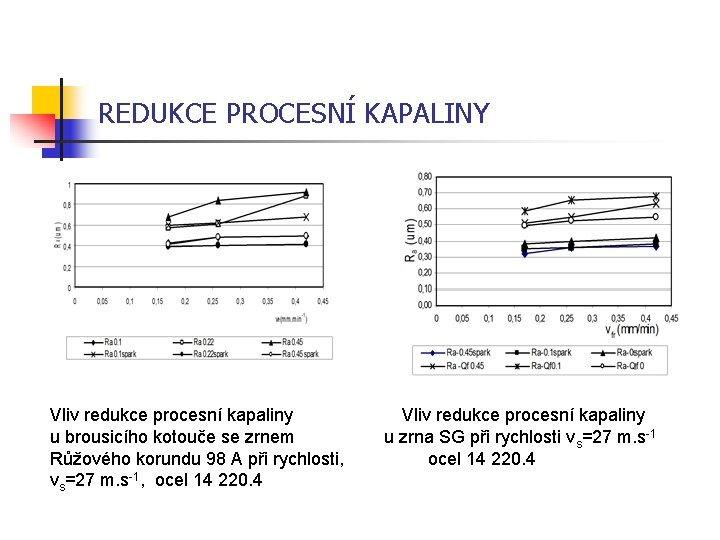

REDUKCE PROCESNÍ KAPALINY Vliv redukce procesní kapaliny Vliv redukce procesní kapaliny u brousicího kotouče se zrnem u zrna SG při rychlosti v s=27 m. s-1 Růžového korundu 98 A při rychlosti, ocel 14 220. 4 vs=27 m. s-1, ocel 14 220. 4

REDUKCE PROCESNÍ KAPALINY Drsnost Qf 1=8 l. min-1 Qf 2=4 l. min-1 Qf 3=2 l. min-1 Qf 4=0 l. min-1 Ra (μm) 0, 60 0, 61 0, 67 Rz ISO (μm) 4, 59 4, 62 4, 59 4, 77 Ry (μm) 5, 72 5, 76 5, 72 6, 34 Ra (μm) 0, 41 0, 39 0, 61 0, 62 Rz ISO (μm) 3, 31 2, 65 4, 31 4, 48 Ry(μm) 3, 98 3, 04 4, 77 4, 92 Ra (μm) 0, 57 0, 75 0, 89 Rz ISO (μm) 4, 14 4, 87 5, 42 6, 61 Ry(μm) 5, 26 6, 39 7, 08 8, 56 Ra (μm) 0, 32 0, 35 0, 38 Rz ISO (μm) 2, 46 2, 49 2, 50 2, 72 Ry(μm) 3, 12 3, 14 3, 16 3, 78 Brousicí zrno Bílý korund A 99 Růžový korund A 98 Monokrystalický korund Mikrokrystalický SG Dosažené hodnoty drsnosti povrchu při eliminaci procesní kapaliny, vs=27 m. s-1, vfr=0. 26 mm. min-1

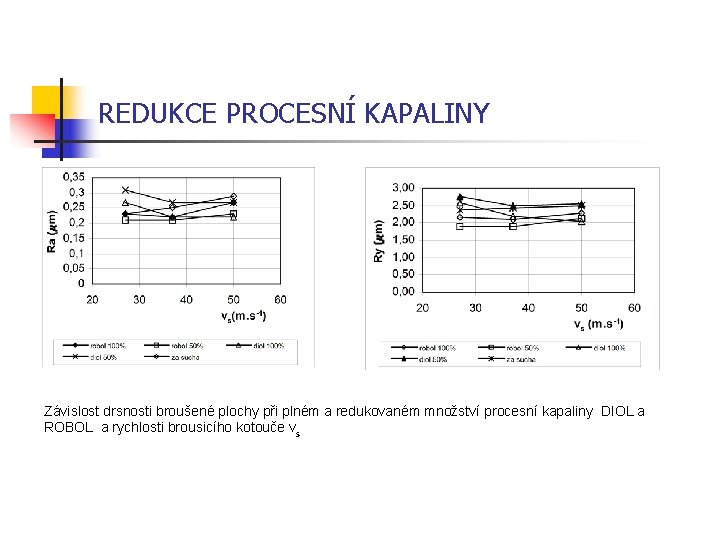

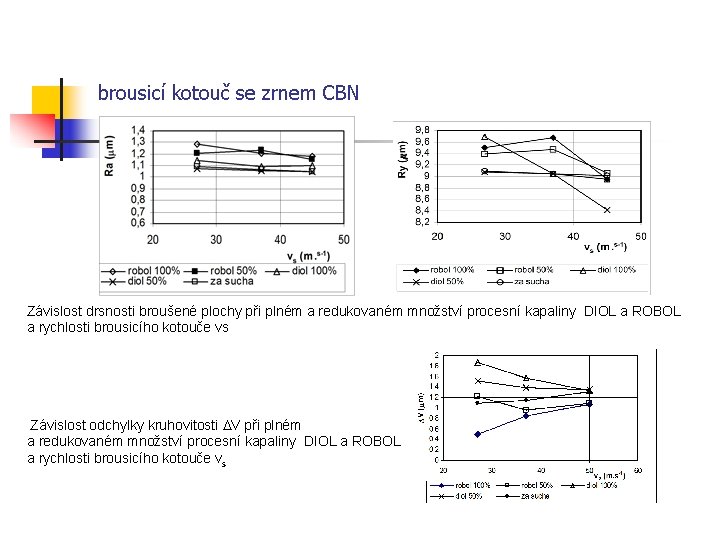

REDUKCE PROCESNÍ KAPALINY Závislost drsnosti broušené plochy při plném a redukovaném množství procesní kapaliny DIOL a ROBOL a rychlosti brousicího kotouče vs

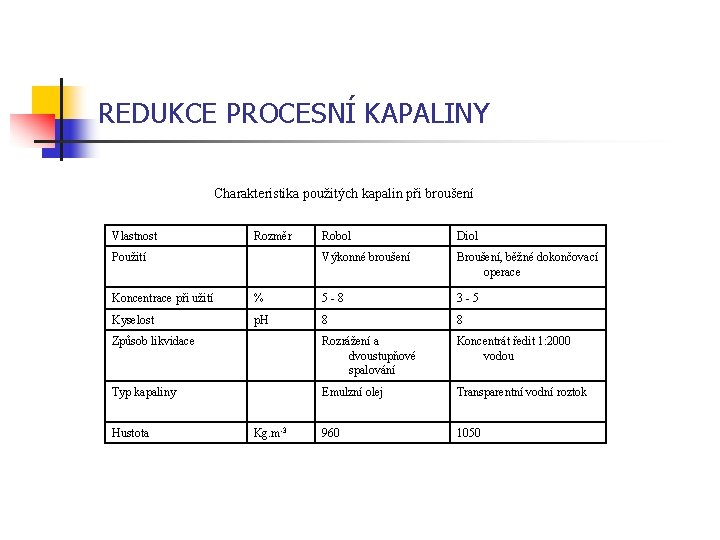

REDUKCE PROCESNÍ KAPALINY Charakteristika použitých kapalin při broušení Vlastnost Rozměr Použití Robol Diol Výkonné broušení Broušení, běžné dokončovací operace Koncentrace při užití % 5 -8 3 -5 Kyselost p. H 8 8 Způsob likvidace Rozrážení a dvoustupňové spalování Koncentrát ředit 1: 2000 vodou Typ kapaliny Emulzní olej Transparentní vodní roztok 960 1050 Hustota Kg. m-3

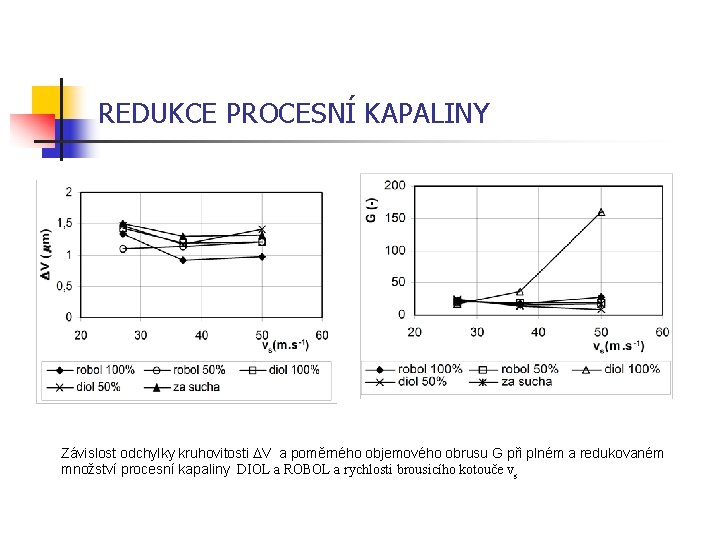

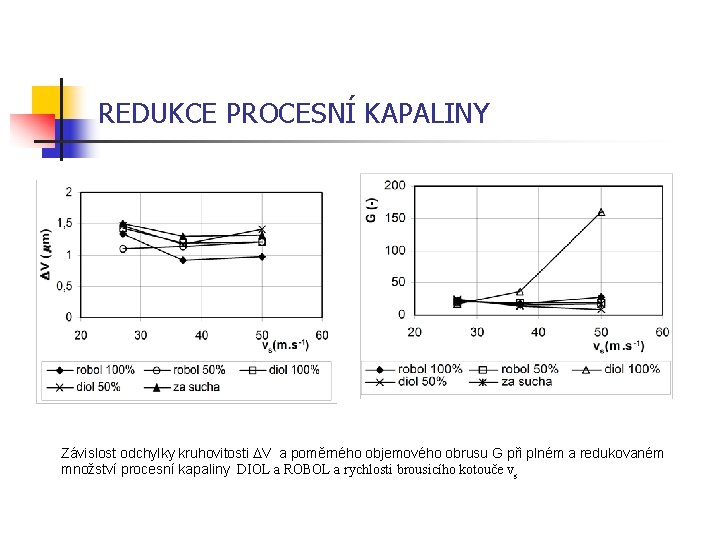

REDUKCE PROCESNÍ KAPALINY Závislost odchylky kruhovitosti V a poměrného objemového obrusu G při plném a redukovaném množství procesní kapaliny DIOL a ROBOL a rychlosti brousicího kotouče vs

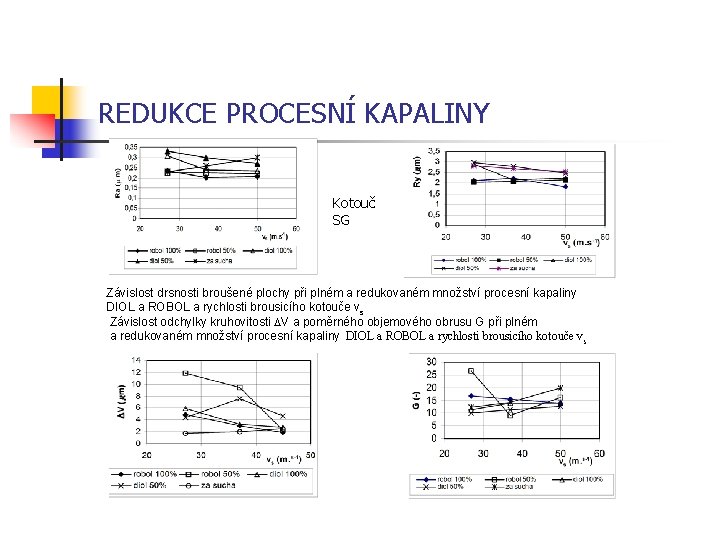

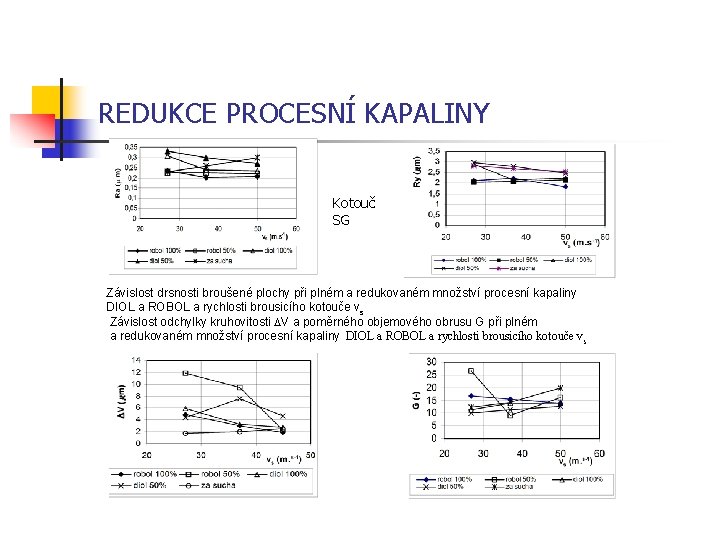

REDUKCE PROCESNÍ KAPALINY Kotouč SG Závislost drsnosti broušené plochy při plném a redukovaném množství procesní kapaliny DIOL a ROBOL a rychlosti brousicího kotouče vs Závislost odchylky kruhovitosti V a poměrného objemového obrusu G při plném a redukovaném množství procesní kapaliny DIOL a ROBOL a rychlosti brousicího kotouče v s

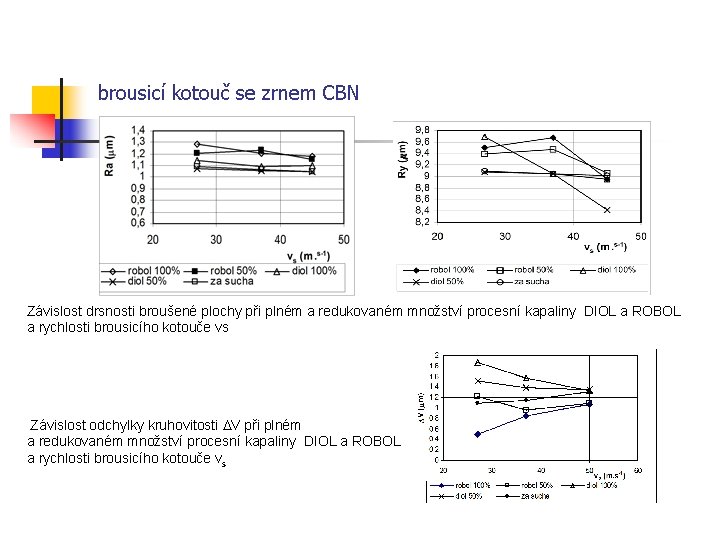

brousicí kotouč se zrnem CBN Závislost drsnosti broušené plochy při plném a redukovaném množství procesní kapaliny DIOL a ROBOL a rychlosti brousicího kotouče vs Závislost odchylky kruhovitosti V při plném a redukovaném množství procesní kapaliny DIOL a ROBOL a rychlosti brousicího kotouče vs

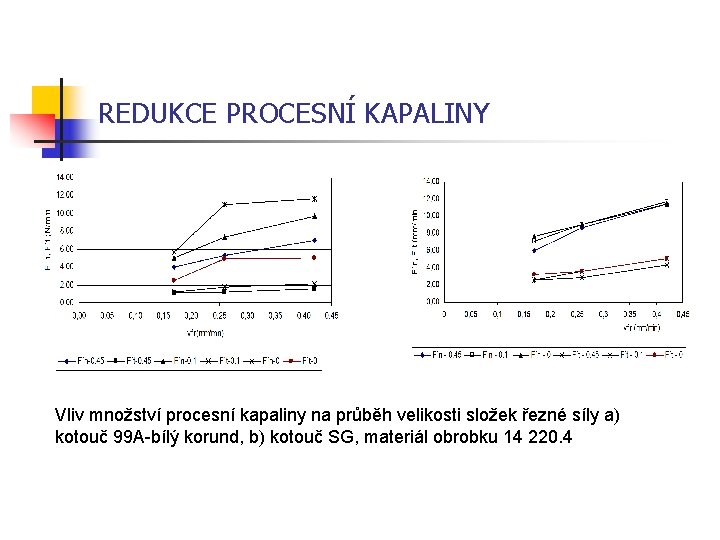

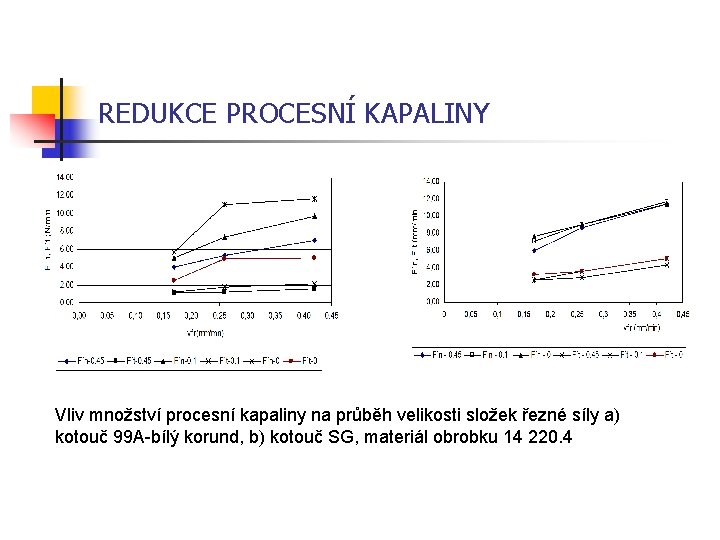

REDUKCE PROCESNÍ KAPALINY Vliv množství procesní kapaliny na průběh velikosti složek řezné síly a) kotouč 99 A-bílý korund, b) kotouč SG, materiál obrobku 14 220. 4

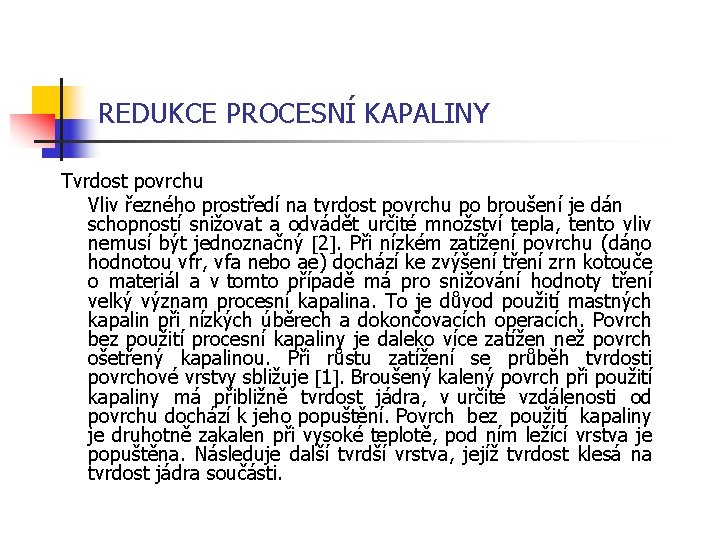

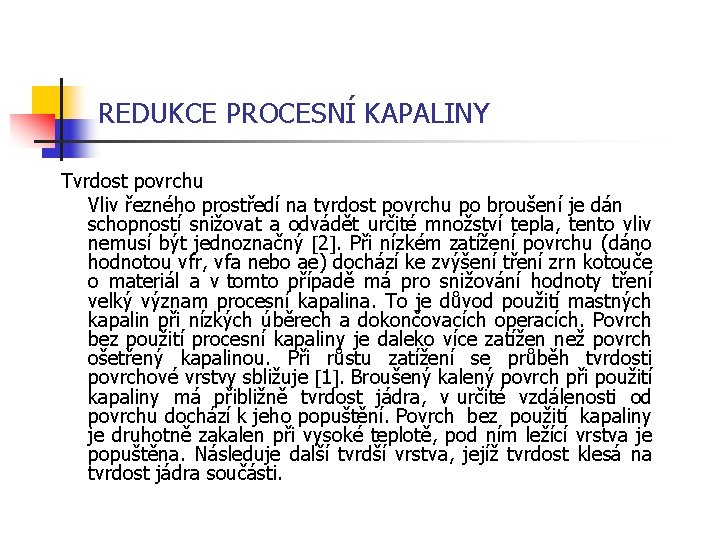

REDUKCE PROCESNÍ KAPALINY Tvrdost povrchu Vliv řezného prostředí na tvrdost povrchu po broušení je dán schopností snižovat a odvádět určité množství tepla, tento vliv nemusí být jednoznačný 2. Při nízkém zatížení povrchu (dáno hodnotou vfr, vfa nebo ae) dochází ke zvýšení tření zrn kotouče o materiál a v tomto případě má pro snižování hodnoty tření velký význam procesní kapalina. To je důvod použití mastných kapalin při nízkých úběrech a dokončovacích operacích. Povrch bez použití procesní kapaliny je daleko více zatížen než povrch ošetřený kapalinou. Při růstu zatížení se průběh tvrdosti povrchové vrstvy sbližuje 1. Broušený kalený povrch při použití kapaliny má přibližně tvrdost jádra, v určité vzdálenosti od povrchu dochází k jeho popuštění. Povrch bez použití kapaliny je druhotně zakalen při vysoké teplotě, pod ním ležící vrstva je popuštěna. Následuje další tvrdší vrstva, jejíž tvrdost klesá na tvrdost jádra součásti.

REDUKCE PROCESNÍ KAPALINY Vliv snížení množství procesní kapaliny na průběh tvrdosti povrchu, materiál obrobku – ocel 14 220. 4

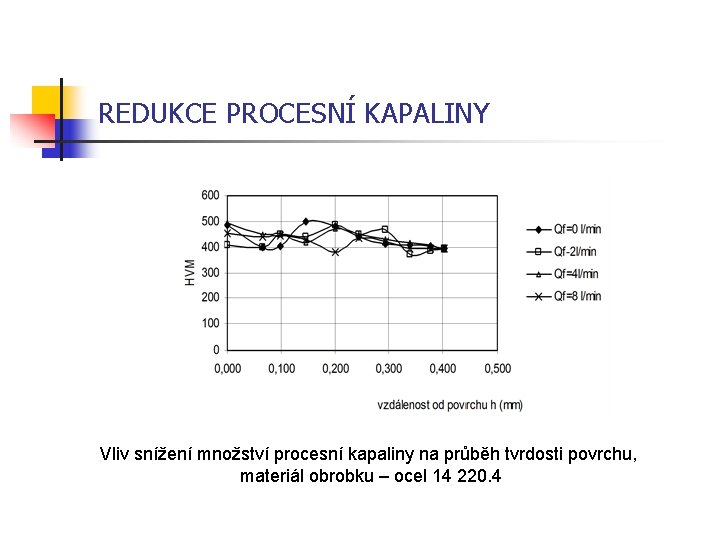

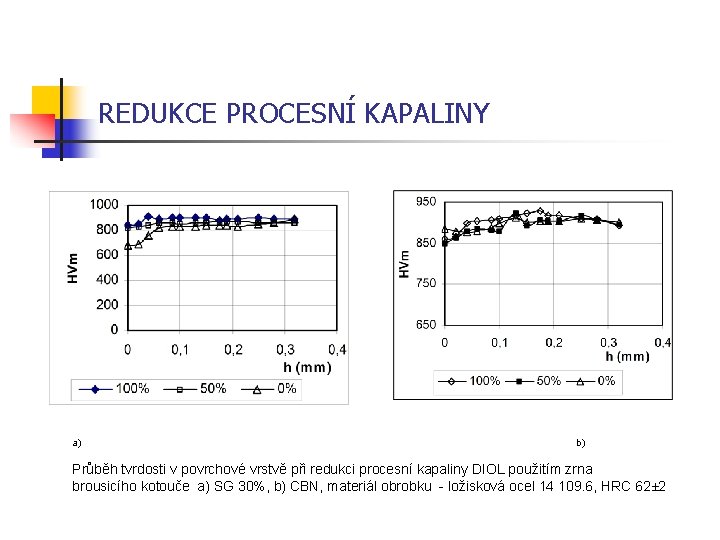

REDUKCE PROCESNÍ KAPALINY a) b) Průběh tvrdosti v povrchové vrstvě při redukci procesní kapaliny ROBOL 5% použitím zrna brousicího kotouče a) bílý korund , b) SG 30% , materiál obrobku - ložisková ocel 14 109. 6, HRC 62± 2

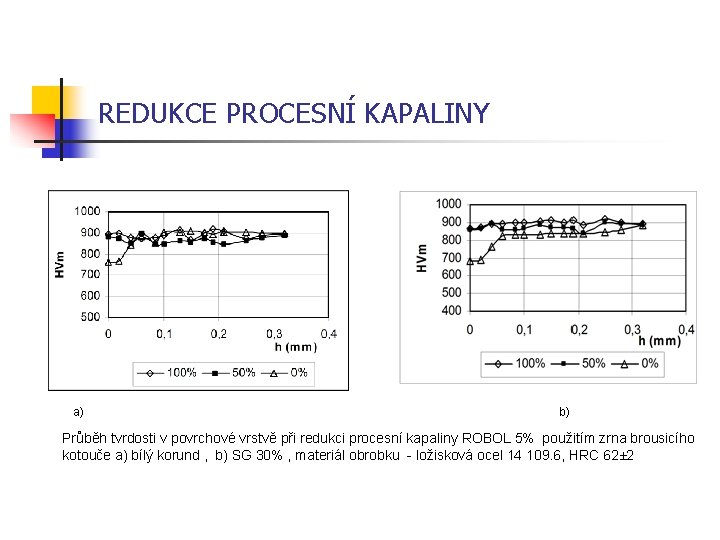

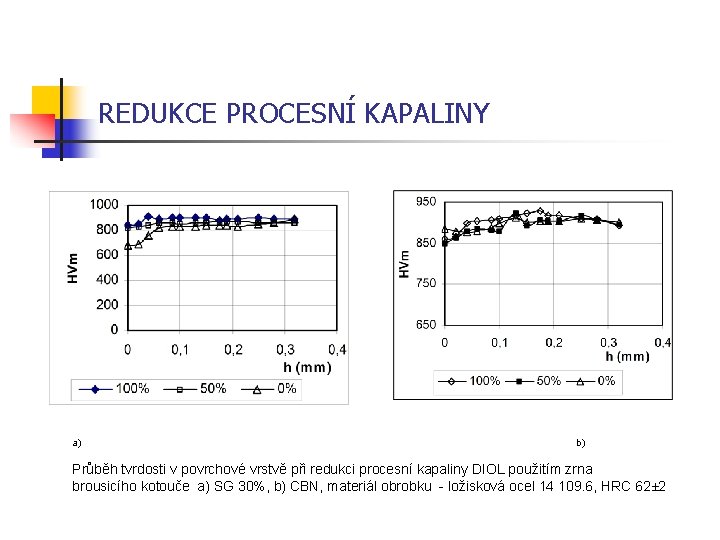

REDUKCE PROCESNÍ KAPALINY a) b) Průběh tvrdosti v povrchové vrstvě při redukci procesní kapaliny DIOL použitím zrna brousicího kotouče a) SG 30%, b) CBN, materiál obrobku - ložisková ocel 14 109. 6, HRC 62± 2

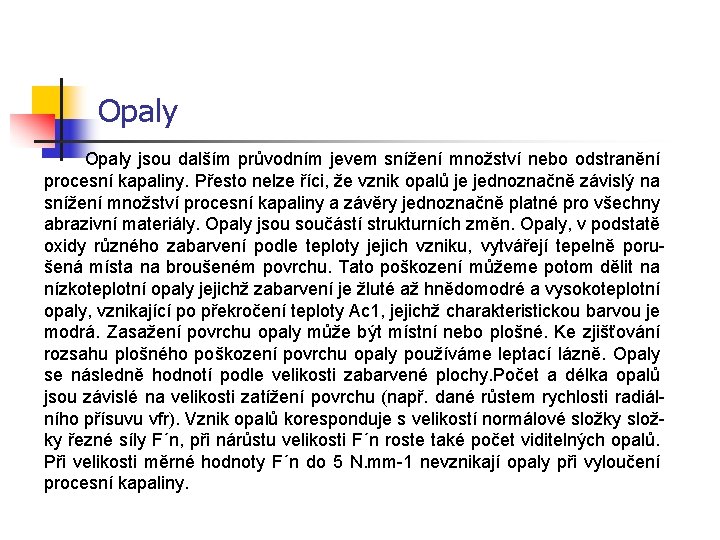

Opaly jsou dalším průvodním jevem snížení množství nebo odstranění procesní kapaliny. Přesto nelze říci, že vznik opalů je jednoznačně závislý na snížení množství procesní kapaliny a závěry jednoznačně platné pro všechny abrazivní materiály. Opaly jsou součástí strukturních změn. Opaly, v podstatě oxidy různého zabarvení podle teploty jejich vzniku, vytvářejí tepelně porušená místa na broušeném povrchu. Tato poškození můžeme potom dělit na nízkoteplotní opaly jejichž zabarvení je žluté až hnědomodré a vysokoteplotní opaly, vznikající po překročení teploty Ac 1, jejichž charakteristickou barvou je modrá. Zasažení povrchu opaly může být místní nebo plošné. Ke zjišťování rozsahu plošného poškození povrchu opaly používáme leptací lázně. Opaly se následně hodnotí podle velikosti zabarvené plochy. Počet a délka opalů jsou závislé na velikosti zatížení povrchu (např. dané růstem rychlosti radiálního přísuvu vfr). Vznik opalů koresponduje s velikostí normálové složky řezné síly F´n, při nárůstu velikosti F´n roste také počet viditelných opalů. Při velikosti měrné hodnoty F´n do 5 N. mm-1 nevznikají opaly při vyloučení procesní kapaliny.

Nové brousicí materiály a systémy

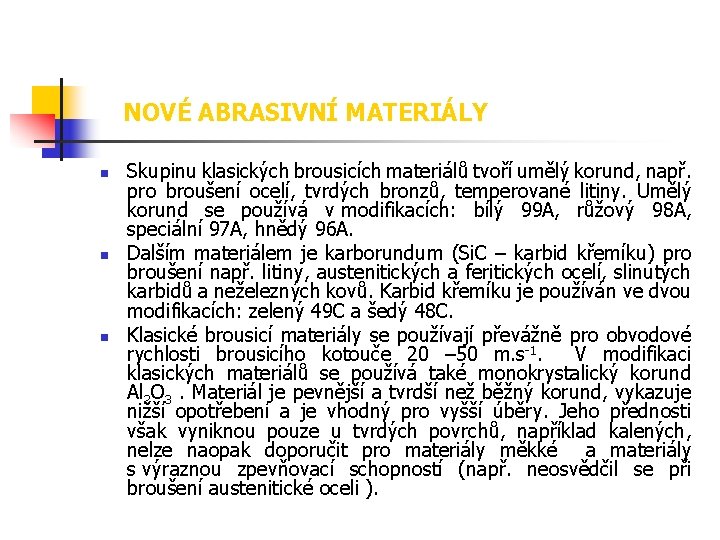

Druhy abrasivních materiálů a jejich specifika • klasické abrazivní materiály • vysoce tvrdé materiály • inovované materiály (nové) • brousicí systémy – Altos, Aulos, Centuria, Columbia

NOVÉ ABRASIVNÍ MATERIÁLY n n n Skupinu klasických brousicích materiálů tvoří umělý korund, např. pro broušení ocelí, tvrdých bronzů, temperované litiny. Umělý korund se používá v modifikacích: bílý 99 A, růžový 98 A, speciální 97 A, hnědý 96 A. Dalším materiálem je karborundum (Si. C – karbid křemíku) pro broušení např. litiny, austenitických a feritických ocelí, slinutých karbidů a neželezných kovů. Karbid křemíku je používán ve dvou modifikacích: zelený 49 C a šedý 48 C. Klasické brousicí materiály se používají převážně pro obvodové rychlosti brousicího kotouče 20 – 50 m. s-1. V modifikaci klasických materiálů se používá také monokrystalický korund Al 2 O 3. Materiál je pevnější a tvrdší než běžný korund, vykazuje nižší opotřebení a je vhodný pro vyšší úběry. Jeho přednosti však vyniknou pouze u tvrdých povrchů, například kalených, nelze naopak doporučit pro materiály měkké a materiály s výraznou zpevňovací schopností (např. neosvědčil se při broušení austenitické oceli ).

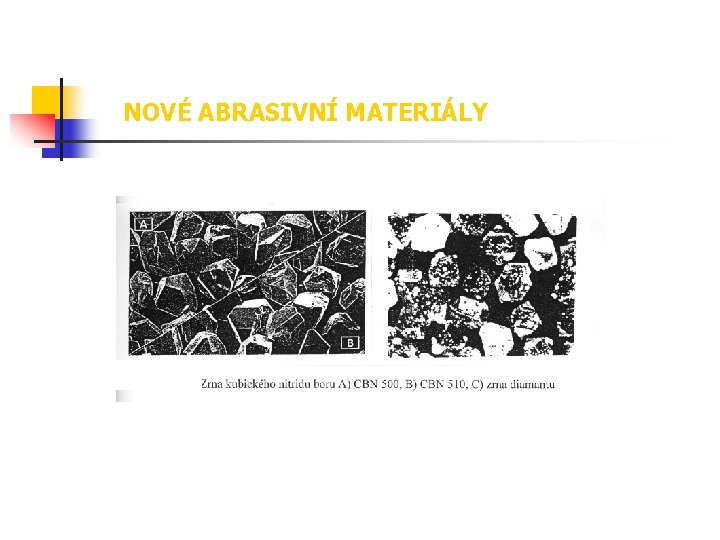

NOVÉ ABRASIVNÍ MATERIÁLY Skupinu velmi tvrdých abrazivních materiálů tvoří umělý diamant a kubický nitrid boru (CBN). Oba uvedené materiály vynikají vysokou tvrdostí, ostrostí hran a relativně vysokou pravidelností zrn. Materiály se používají k broušení tvrdých a velmi tvrdých materiálů, k broušení superslitin, feritů, keramických materiálů (Si. C, Si 3 N 4 a pod. ) a dalších. Jejich použití je v celé šíři obvodových rychlostí brousicího kotouče, ale vzhledem k dosažení vysoké produktivity a jejich prodejní ceně se používají při vyšších rychlostech.

NOVÉ ABRASIVNÍ MATERIÁLY

NOVÉ ABRASIVNÍ MATERIÁLY Třetí skupina materiálů pro broušení je tvořena materiály inovovanými. Tyto materiály jsou založeny na původní bázi Al 2 O 3. Skupinu tvoří v současné době tři materiály – SG, TG a DG. V porovnání s bílým korundem při broušení tvrdých povrchů dochází : § § § ke zvýšení poměrného objemového obrusu G ve většině případů ke zlepšení drsnosti povrchu ke snížení měrné energie broušení

SG, TG, DG n n Tyto materiály jsou založeny na původní bázi Al 2 O 3, rozdíl je v jejich výrobě a odlišných fyzikálních vlastnostech. Inovované materiály jsou vyráběny technologií založené na řízené krystalizaci z roztoku, tzv. technologie Sol-Gel (jedná se o tvorbu tří dimensionální sítě anorganických látek z koloidního nebo molekulárního roztoku). Skupinu tvoří v současné době tři materiály – SG, TG a DG . Uvedené materiály mají relativně pravidelný tvar, delší trvanlivost řezných hran v porovnání s klasickým Al 2 O 3.

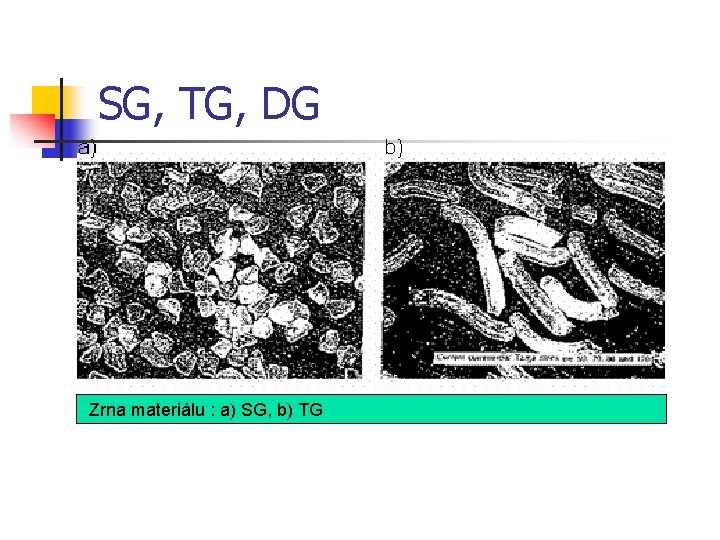

SG, TG, DG Zrna materiálu : a) SG, b) TG

SG, TG, DG n n n Na základě vlastních zkušeností a informací ze zahraničních pramenů 1 lze konstatovat, že u typu SG se jedná o materiál význačných vlastností ve skupině abraziv. Zrno je pravidelné s řadou krátkých břitů. V porovnání s bílým korundem při broušení tvrdých materiálů dochází: ke zvýšení poměrného objemového obrusu, ve většině případů ke zlepšení drsnosti povrchu, ke snížení měrné energie broušení. Abrazivní materiál TG je tvořen hranolovitými protáhlými zrny a doporučen pro úzké použití (např. ložiskové oceli). Jeho vlastnosti se pohybují v průměru na úrovni zrna SG, u ložiskových ocelí však vzrůstá únosnost zrna a tím i poměrný objemový obrus. Abrazivní materiál DG je materiál obdobné výrobní technologie. Při zatížení zrn však dochází k jejich lasturovitému lomu a tím ke zvýšení počtu a ostrosti řezných hran, schopnosti samoostření a zvýšení celkové řezivosti kotouče, současně lze zvýšit hodnotu úběru materiálu.

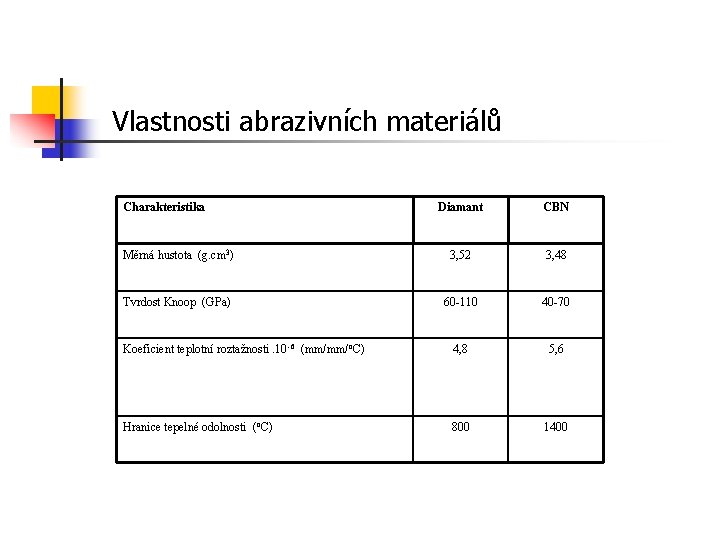

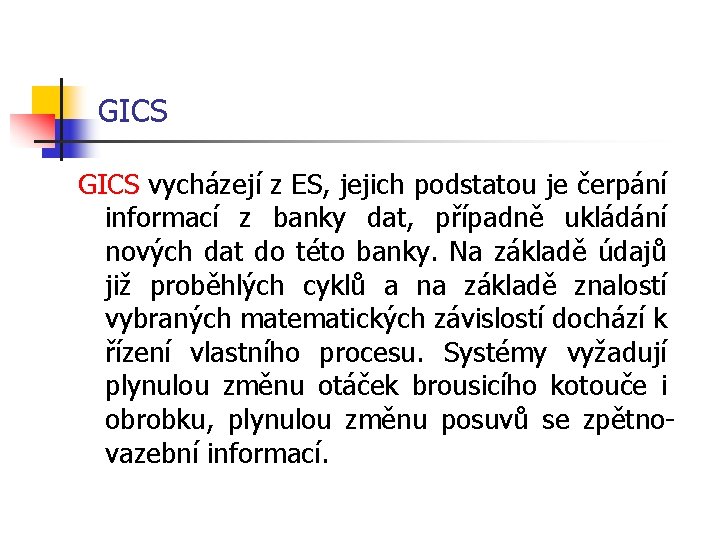

Vlastnosti abrazivních materiálů Charakteristika Diamant CBN Měrná hustota (g. cm 3) 3, 52 3, 48 Tvrdost Knoop (GPa) 60 -110 40 -70 Koeficient teplotní roztažnosti. 10 -6 (mm/mm/o. C) 4, 8 5, 6 Hranice tepelné odolnosti ( o. C) 800 1400

![Nové brousicí materiály Materiál zrna Diamant Tepelná vodivost W m1 K1 140 Kubický nitrid Nové brousicí materiály Materiál zrna Diamant Tepelná vodivost [W. m-1. K-1] 140 Kubický nitrid](https://slidetodoc.com/presentation_image_h/a65348bc198d97aea0a172f8d8e61534/image-39.jpg)

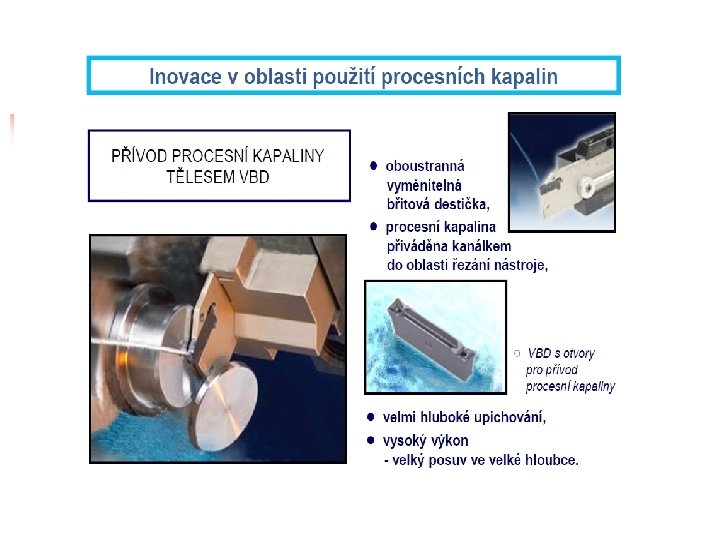

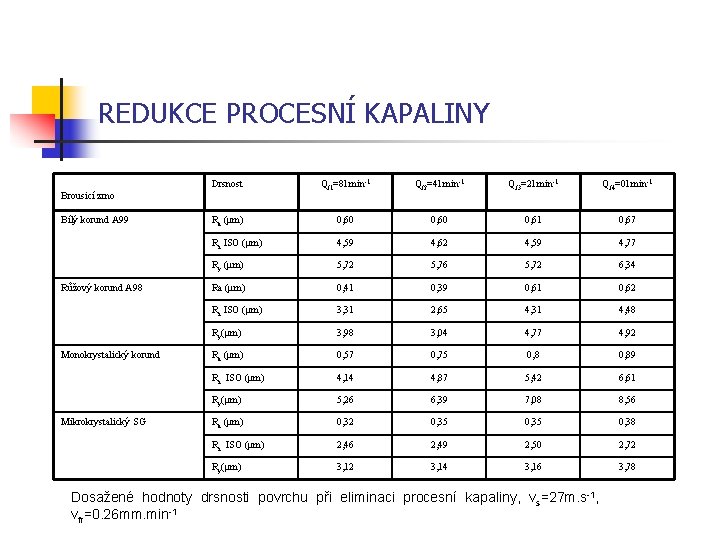

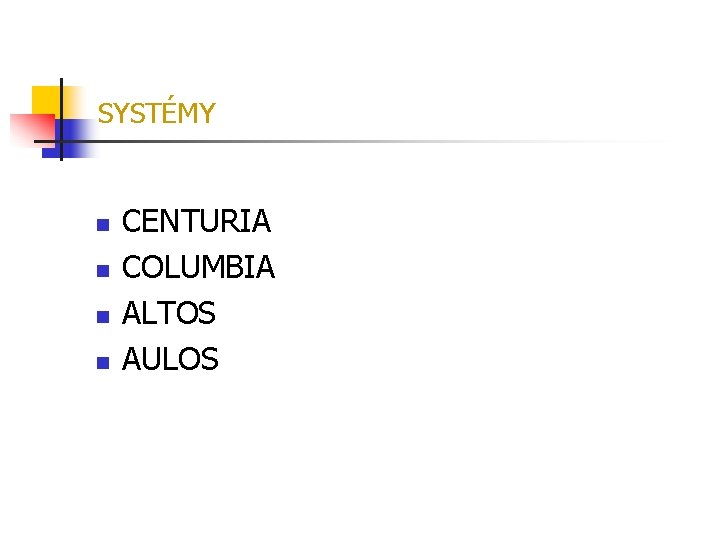

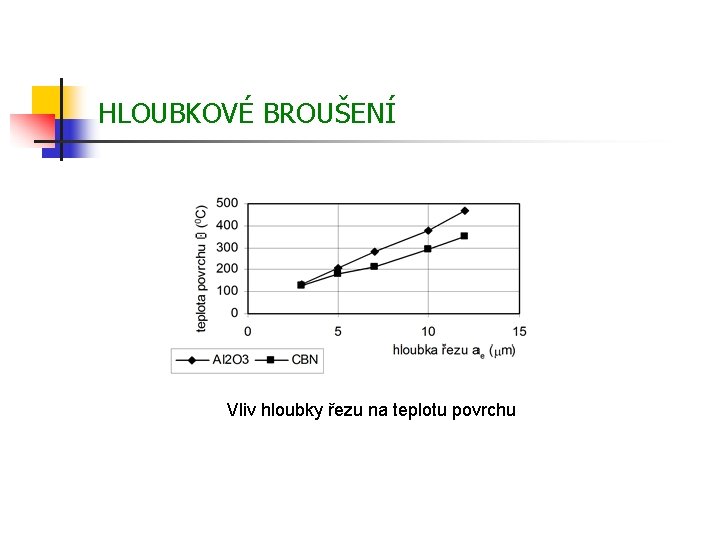

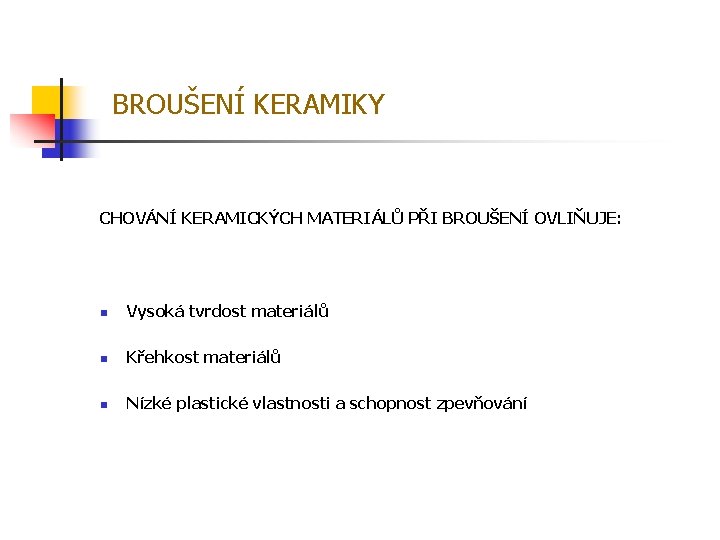

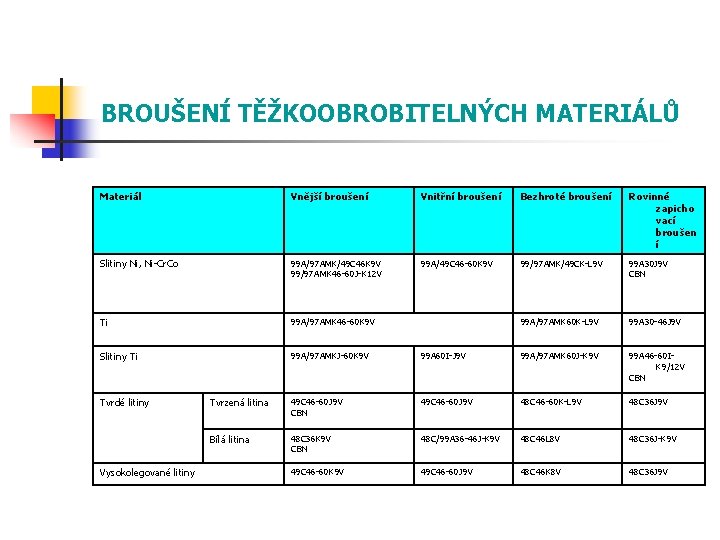

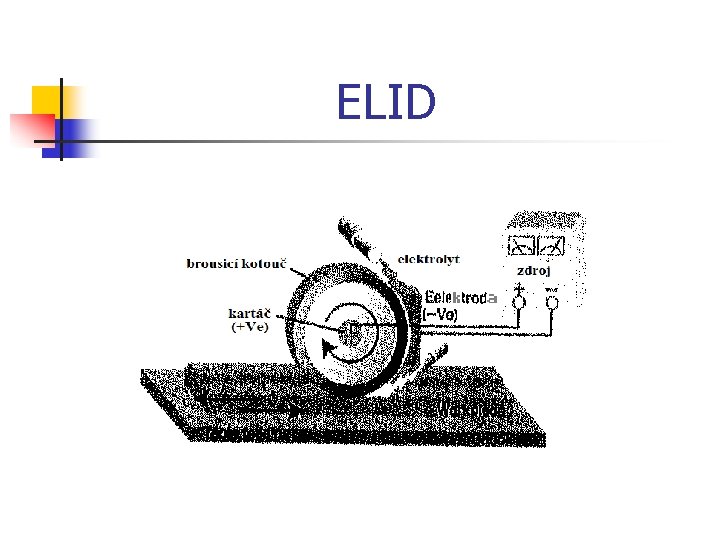

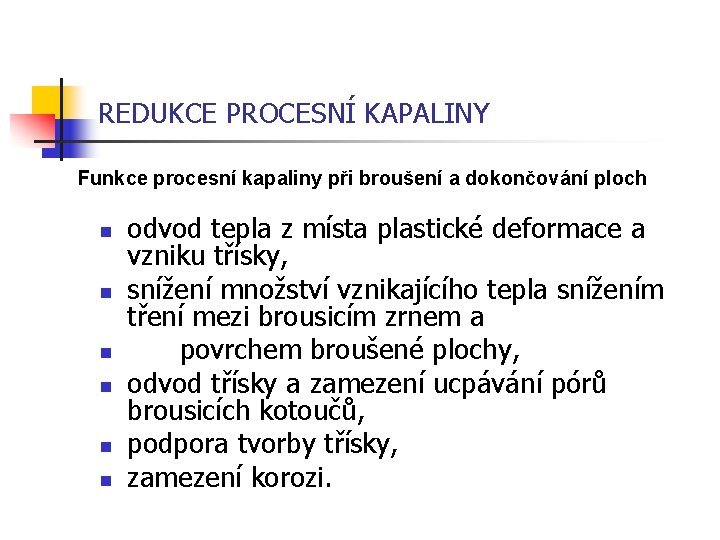

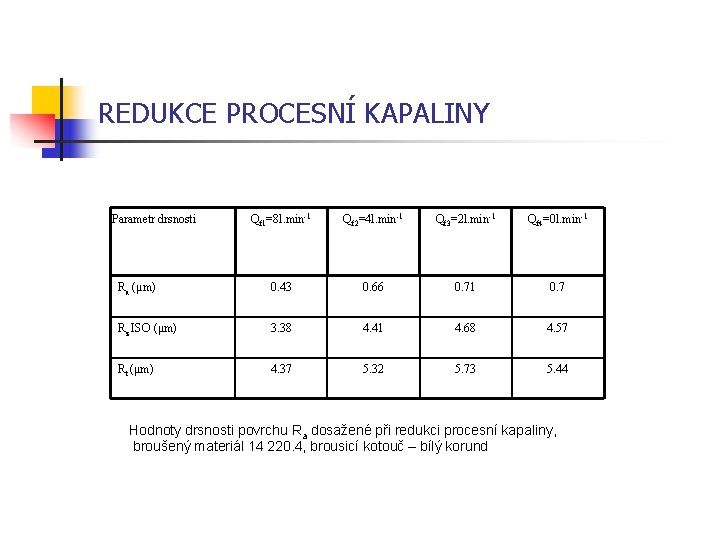

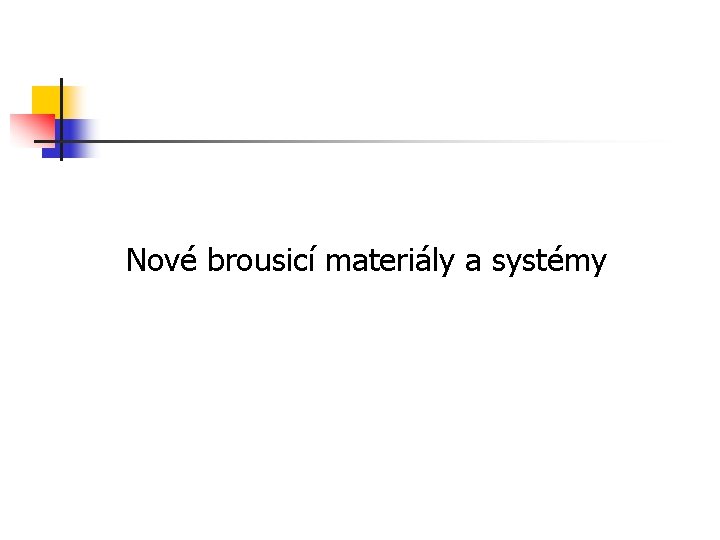

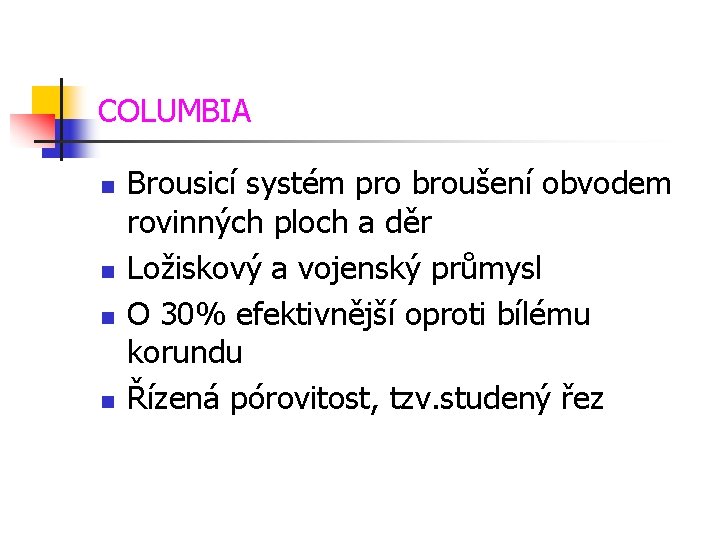

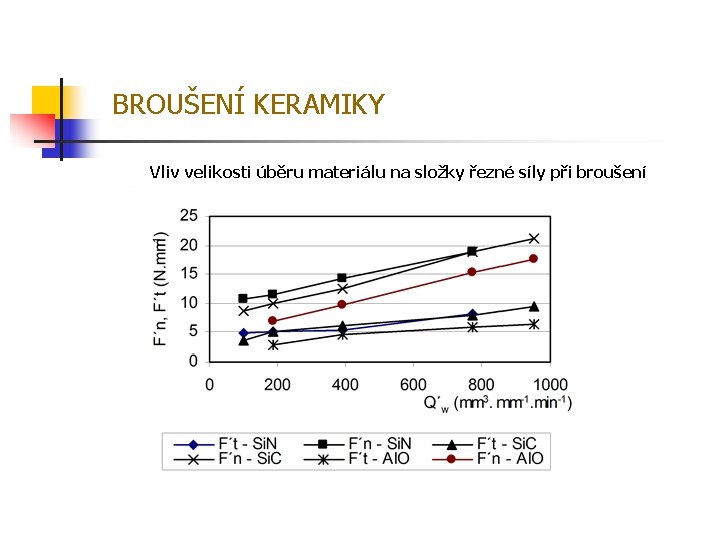

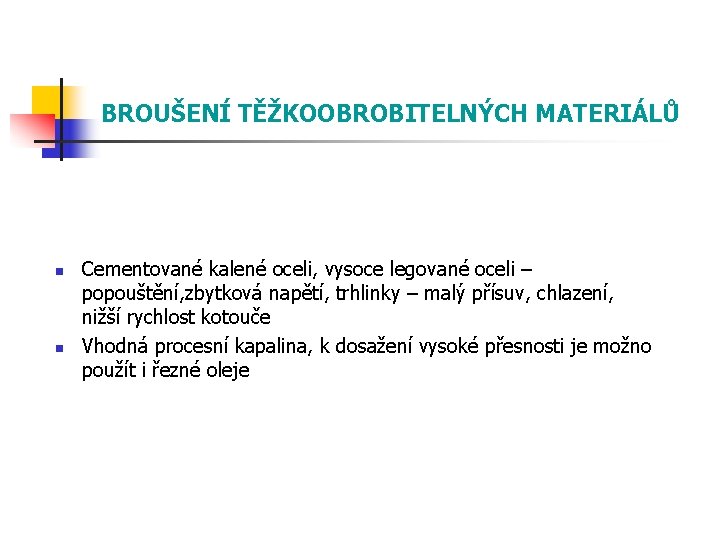

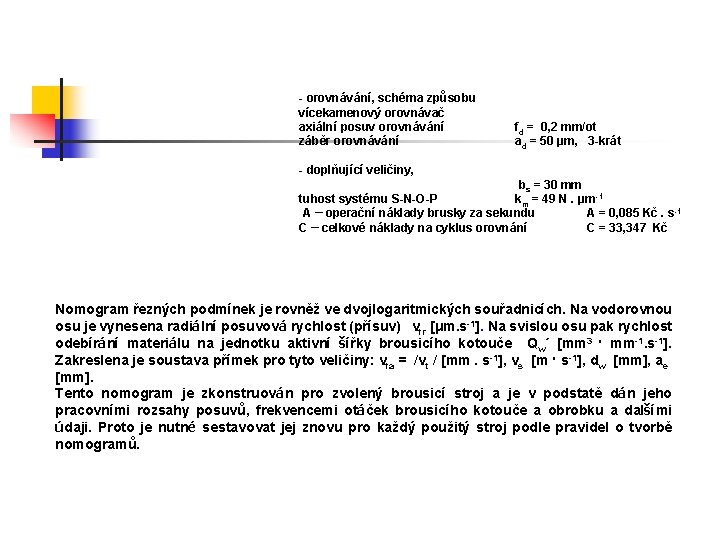

Nové brousicí materiály Materiál zrna Diamant Tepelná vodivost [W. m-1. K-1] 140 Kubický nitrid boru 35 - 120 Bílý korund Al 2 O 3 1 -6 Karbid křemíku Si. C 10 - 15

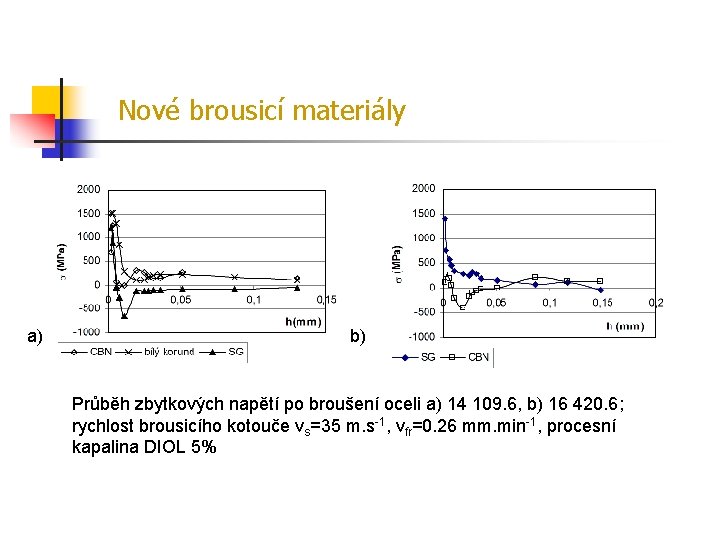

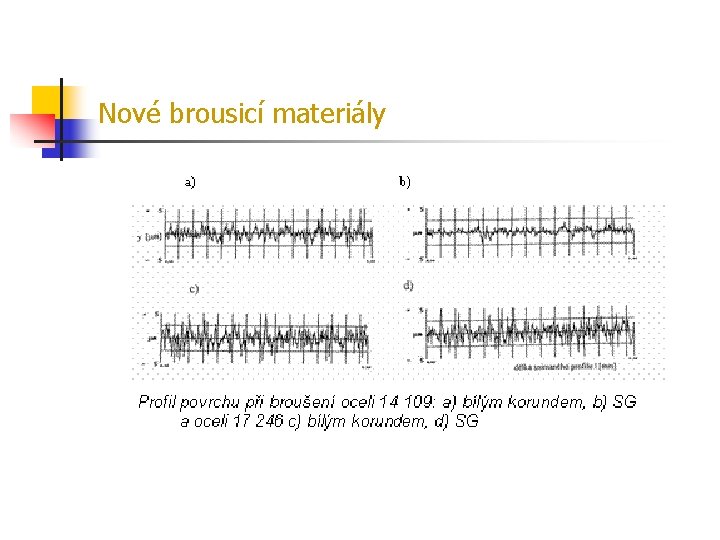

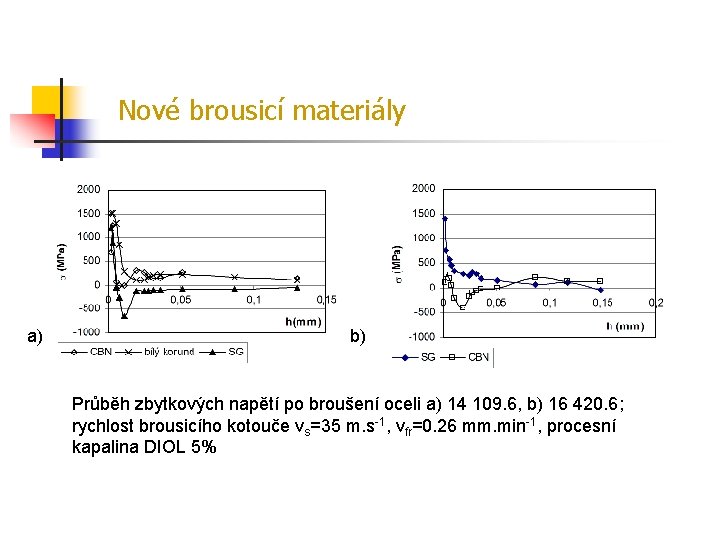

Nové brousicí materiály a) b) Průběh zbytkových napětí po broušení oceli a) 14 109. 6, b) 16 420. 6; rychlost brousicího kotouče vs=35 m. s-1, vfr=0. 26 mm. min-1, procesní kapalina DIOL 5%

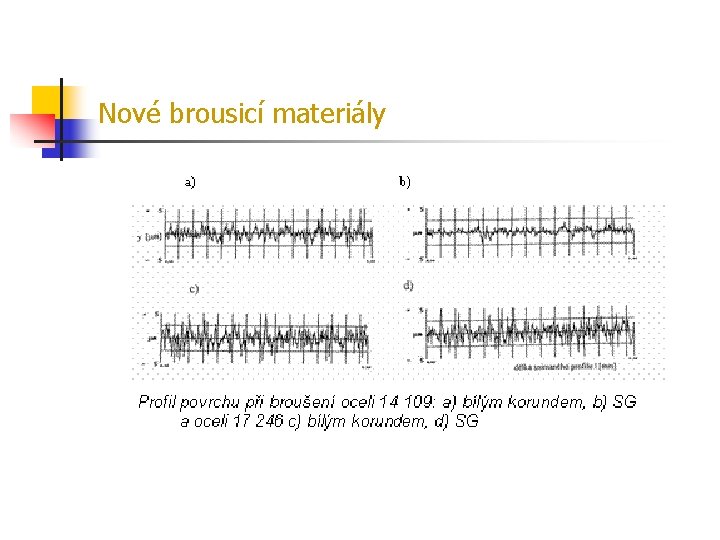

Nové brousicí materiály

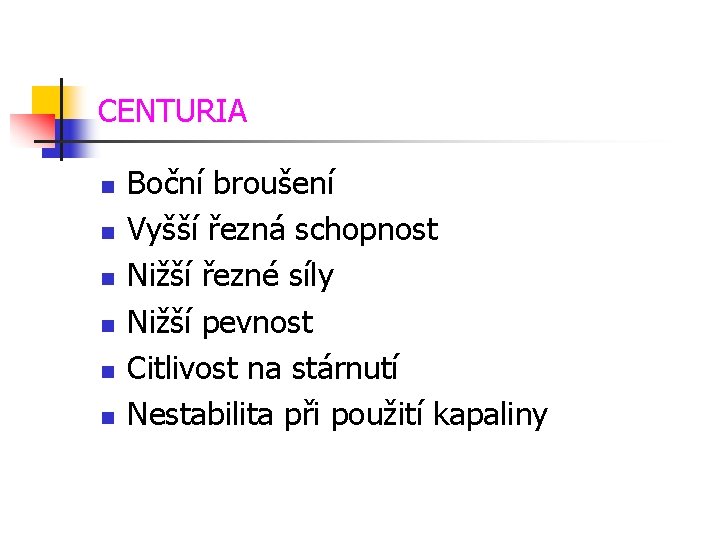

SYSTÉMY n n CENTURIA COLUMBIA ALTOS AULOS

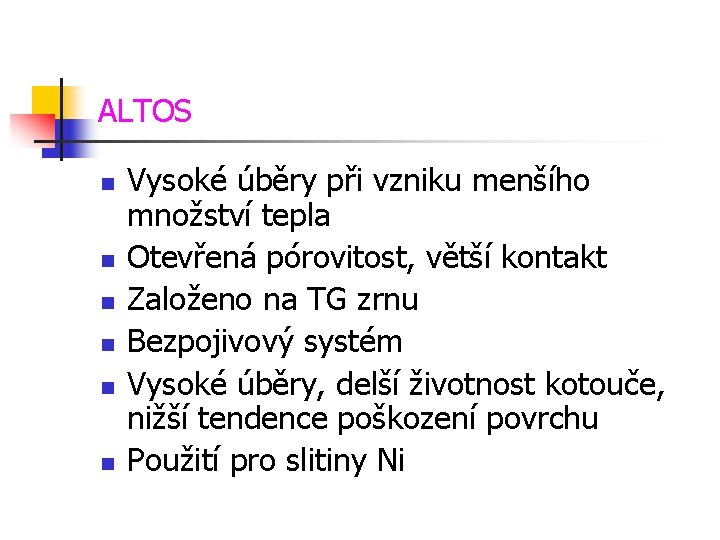

CENTURIA n n n Boční broušení Vyšší řezná schopnost Nižší řezné síly Nižší pevnost Citlivost na stárnutí Nestabilita při použití kapaliny

COLUMBIA n n Brousicí systém pro broušení obvodem rovinných ploch a děr Ložiskový a vojenský průmysl O 30% efektivnější oproti bílému korundu Řízená pórovitost, tzv. studený řez

ALTOS n n n Vysoké úběry při vzniku menšího množství tepla Otevřená pórovitost, větší kontakt Založeno na TG zrnu Bezpojivový systém Vysoké úběry, delší životnost kotouče, nižší tendence poškození povrchu Použití pro slitiny Ni

AULOS n n n Pryskyřičné pojivo Užití pro rychlořezné nástroj. Oceli Vysoké výkony, rychlosti až 100 m. s-1 Snadné profilování Delší životnost

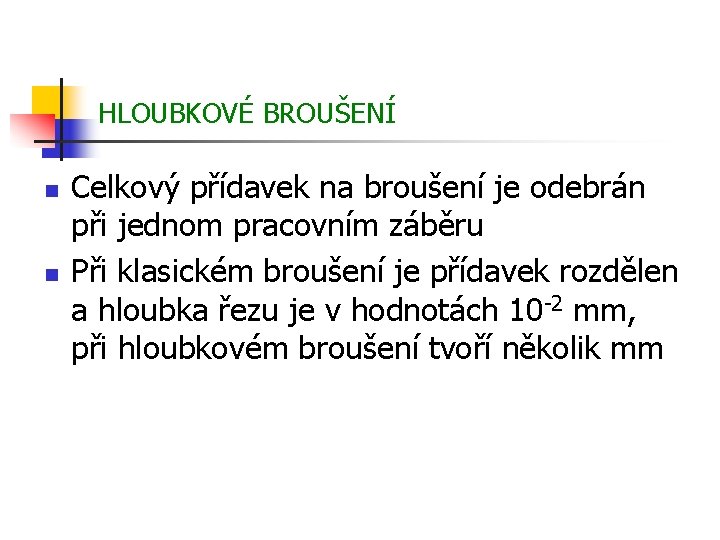

HSG – VYSOKÉ RYCHLOSTI

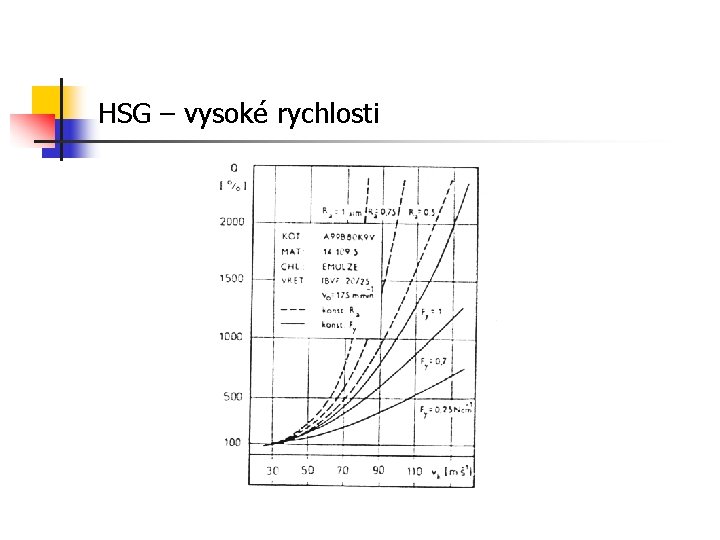

HSG – vysoké rychlosti n n Současné brusky do rychlosti 60 m/s HSG počítá rychlost nad 100 m/s

HSG – vysoké rychlosti Závislost opotřebení brousicího kotouče na řezné rychlosti

HSG – vysoké rychlosti

VYSOKÉ ÚBĚRY – HLOUBKOVÉ BROUŠENÍ

HLOUBKOVÉ BROUŠENÍ n n Celkový přídavek na broušení je odebrán při jednom pracovním záběru Při klasickém broušení je přídavek rozdělen a hloubka řezu je v hodnotách 10 -2 mm, při hloubkovém broušení tvoří několik mm

HLOUBKOVÉ BROUŠENÍ n n Drsnost povrchu je stejná nebo lepší v porovnání s běžným broušením Zatížení 1 zrna je nižší a tím vzrůstá i trvanlivost nástroje Zvyšuje výrazně produktivitu obrábění Limitujícím faktorem jsou brusky – vysoký příkon elektromotoru a vysoká tuhost

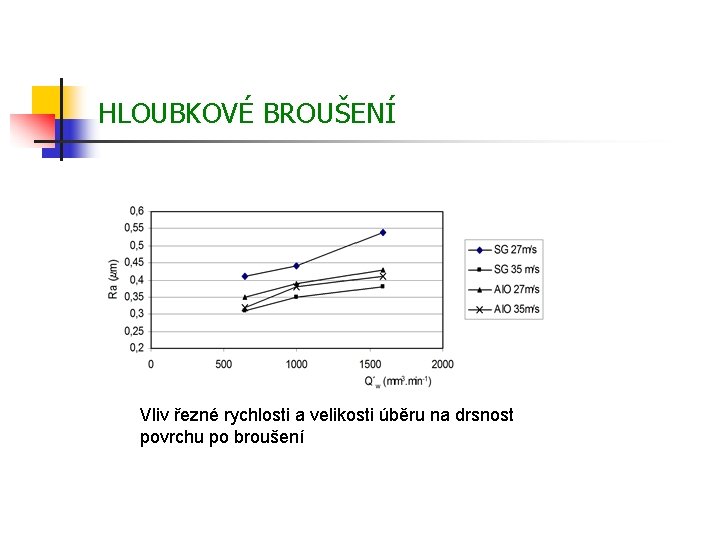

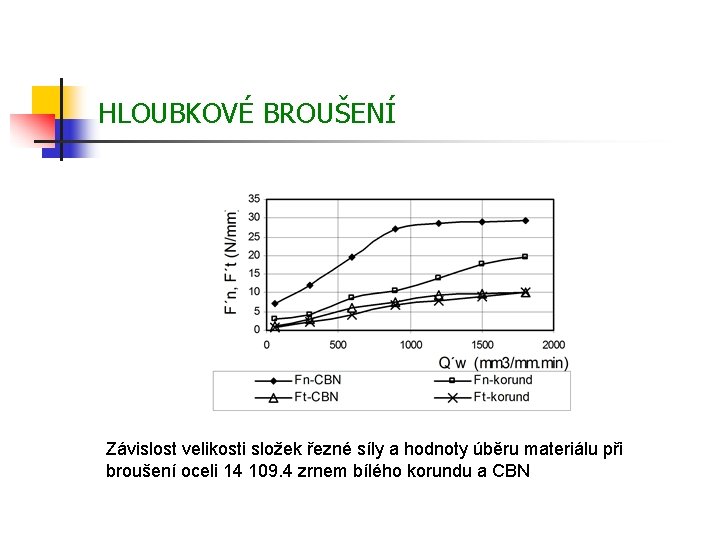

HLOUBKOVÉ BROUŠENÍ Závislost velikosti složek řezné síly a hodnoty úběru materiálu při broušení oceli 14 109. 4 zrnem bílého korundu a CBN

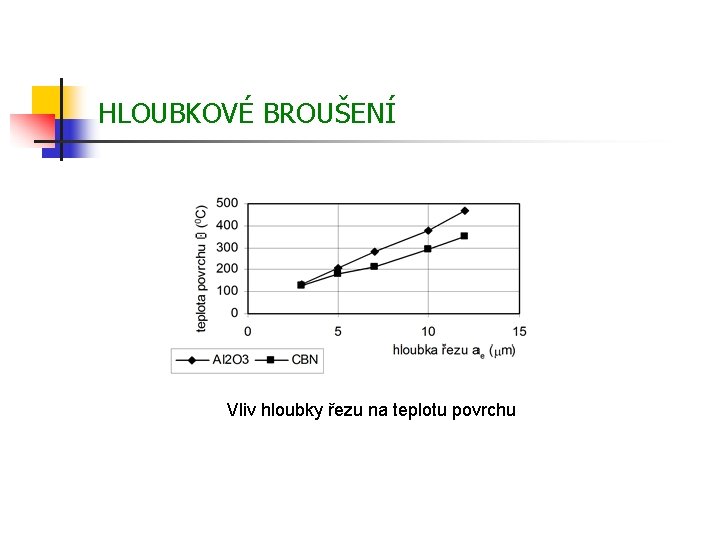

HLOUBKOVÉ BROUŠENÍ Vliv hloubky řezu na teplotu povrchu

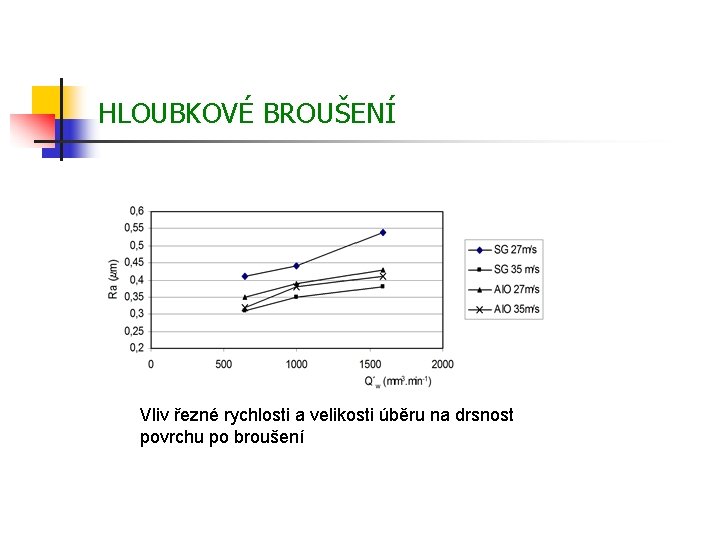

HLOUBKOVÉ BROUŠENÍ Vliv řezné rychlosti a velikosti úběru na drsnost povrchu po broušení

HLOUBKOVÉ BROUŠENÍ

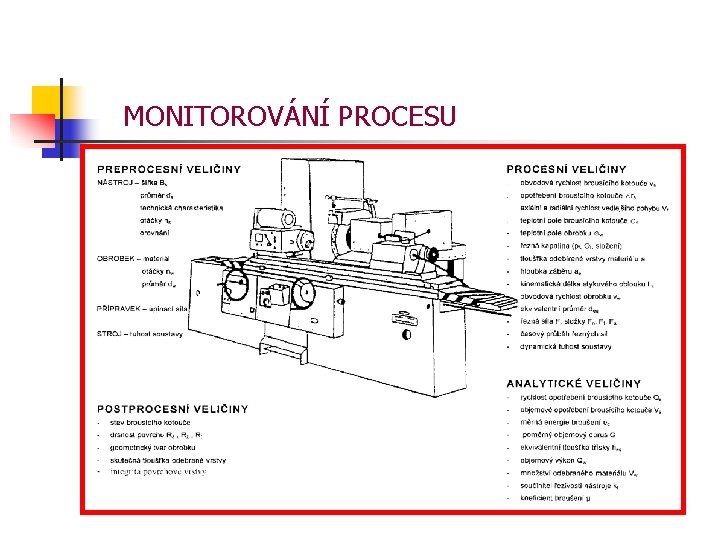

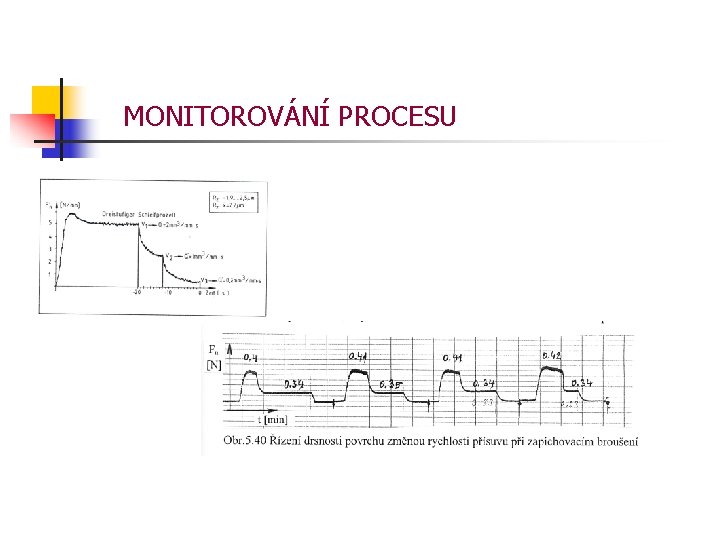

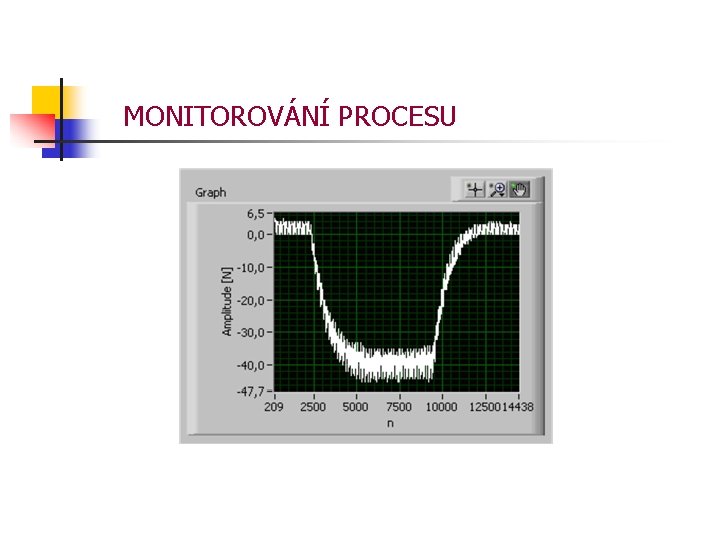

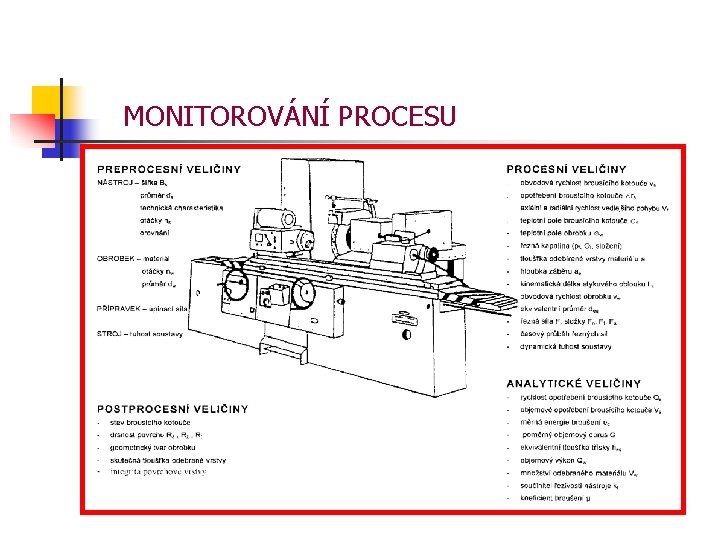

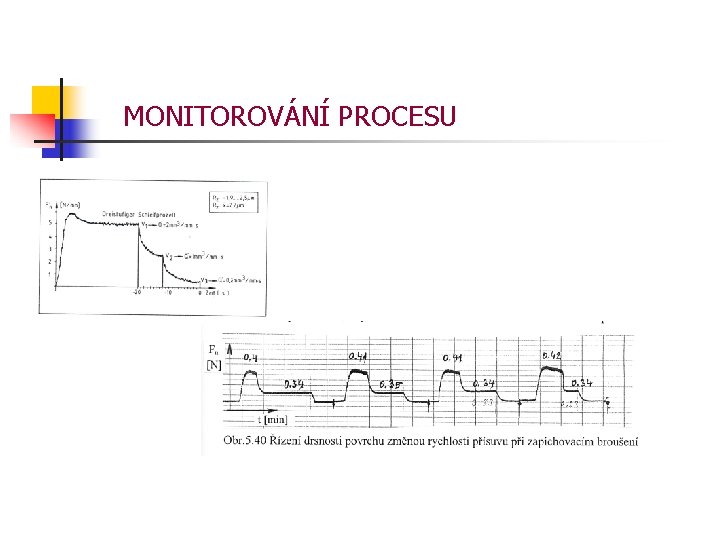

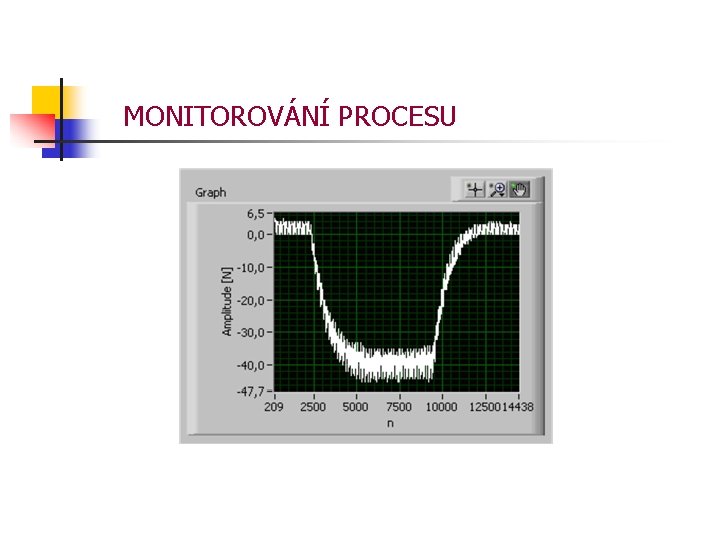

MONITOROVÁNÍ PROCESU

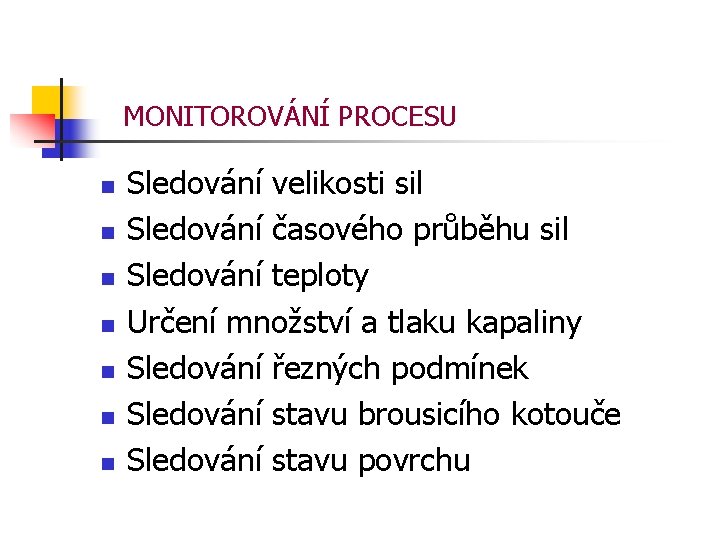

MONITOROVÁNÍ PROCESU n n n n Sledování velikosti sil Sledování časového průběhu sil Sledování teploty Určení množství a tlaku kapaliny Sledování řezných podmínek Sledování stavu brousicího kotouče Sledování stavu povrchu

MONITOROVÁNÍ PROCESU

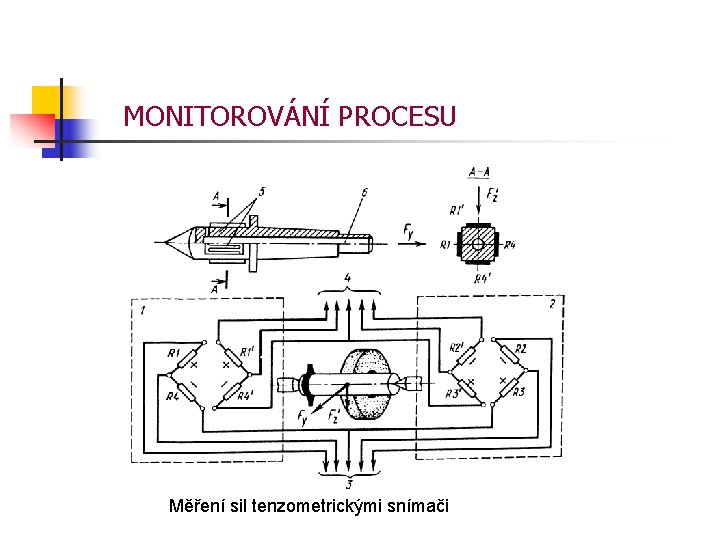

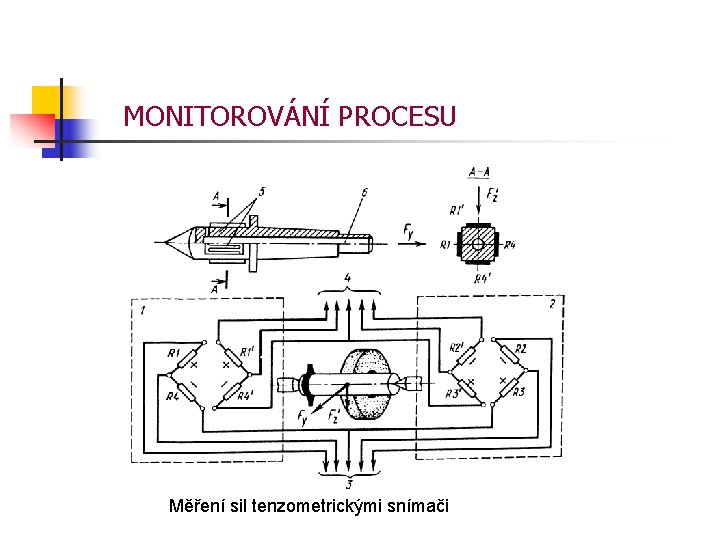

MONITOROVÁNÍ PROCESU Měření sil tenzometrickými snímači

MONITOROVÁNÍ PROCESU

MONITOROVÁNÍ PROCESU

MONITOROVÁNÍ PROCESU

GICS, EXPERTNÍ SYSTÉMY

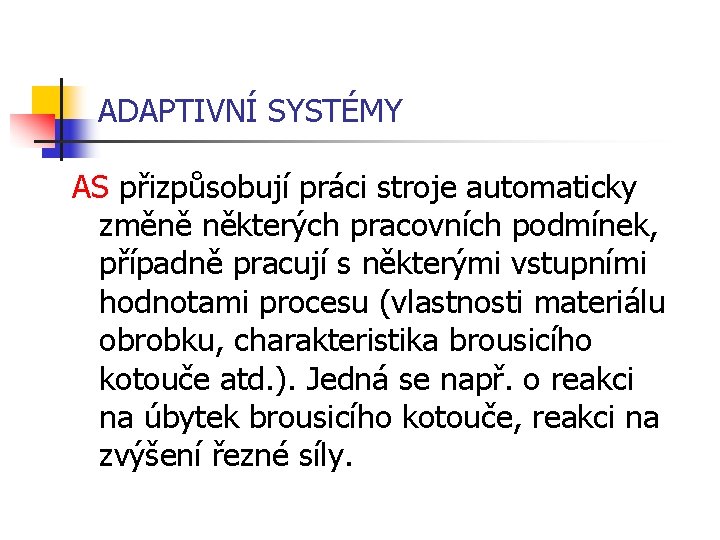

EXPERTNÍ SYSTÉMY ES pracují na základě expertní předpovědi. Z banky dat, případně znalostí, jsou vybírány informace o již proběhlých dějích s konkrétními výstupy. Na základě těchto výstupů se určuje průběh a výstupní hodnoty připravovaného brousicího cyklu.

E XPE RTN Í SYSTÉMY I. znalostní databáze popis systému obrobek n prostředí n brousicí kotouč n výsledky zpracování n technické a ekonomické údaje n výběr cíle co chceme dosáhnout jako konečný efekt n II. výběr mezí druhy proměnlivých a pevných parametrů, meze výstupních veličin n III. matematizace vytvoření závislostí na základě znalostní n problému databáze, publikací, výsledků výzkumu atd. n IV. hlášení nebo nastavení proměnlivých parametrů n

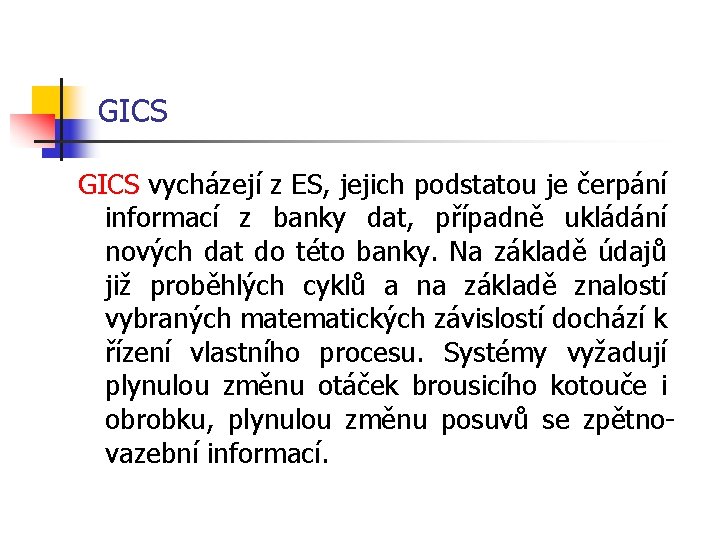

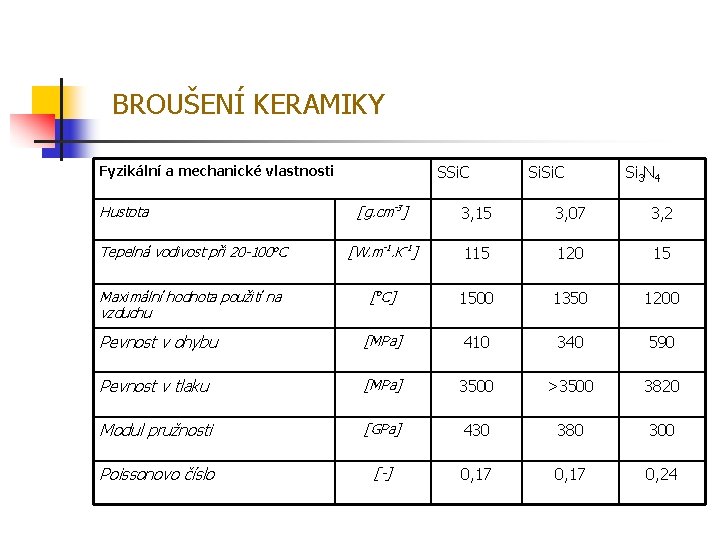

ADAPTIVNÍ SYSTÉMY AS přizpůsobují práci stroje automaticky změně některých pracovních podmínek, případně pracují s některými vstupními hodnotami procesu (vlastnosti materiálu obrobku, charakteristika brousicího kotouče atd. ). Jedná se např. o reakci na úbytek brousicího kotouče, reakci na zvýšení řezné síly.

AC SYSTÉM Obráběcí proces Řízené veličiny Řídící impulzy Korekční systém AC system Optimalizační model (limitní hodnoty)

GICS vycházejí z ES, jejich podstatou je čerpání informací z banky dat, případně ukládání nových dat do této banky. Na základě údajů již proběhlých cyklů a na základě znalostí vybraných matematických závislostí dochází k řízení vlastního procesu. Systémy vyžadují plynulou změnu otáček brousicího kotouče i obrobku, plynulou změnu posuvů se zpětnovazební informací.

BROUŠENÍ KERAMIKY

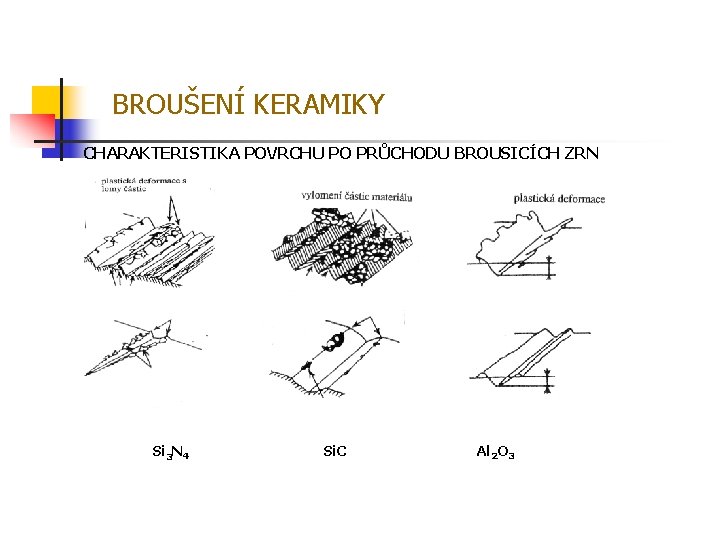

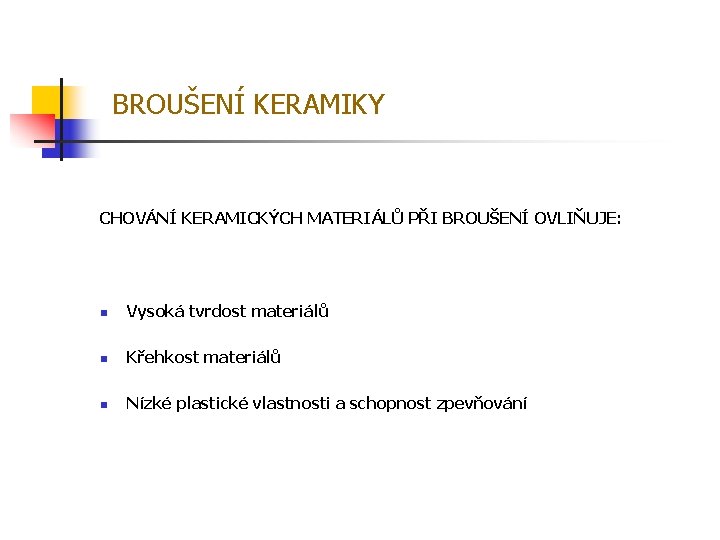

BROUŠENÍ KERAMIKY SSi. C Fyzikální a mechanické vlastnosti Si. C Si 3 N 4 [g. cm-3] 3, 15 3, 07 3, 2 Tepelná vodivost při 20 -100 o. C [W. m-1. K-1] 115 120 15 Maximální hodnota použití na vzduchu [o. C] 1500 1350 1200 Pevnost v ohybu [MPa] 410 340 590 Pevnost v tlaku [MPa] 3500 >3500 3820 Modul pružnosti [GPa] 430 380 300 Poissonovo číslo [-] 0, 17 0, 24 Hustota

BROUŠENÍ KERAMIKY CHOVÁNÍ KERAMICKÝCH MATERIÁLŮ PŘI BROUŠENÍ OVLIŇUJE: n Vysoká tvrdost materiálů n Křehkost materiálů n Nízké plastické vlastnosti a schopnost zpevňování

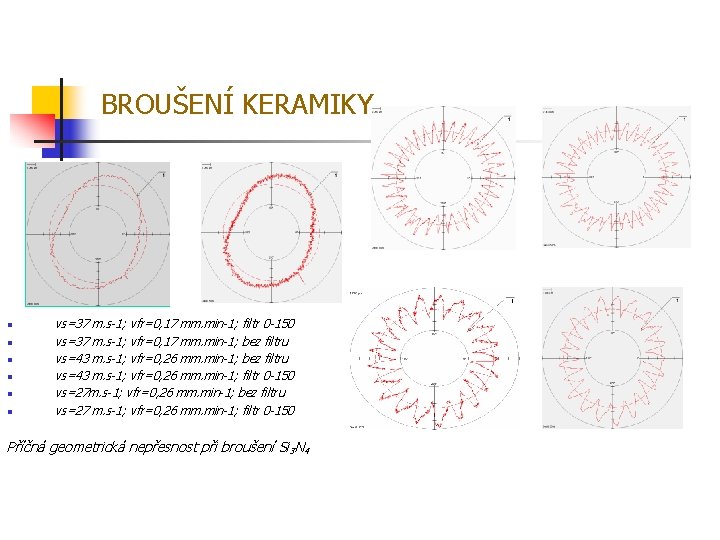

BROUŠENÍ KERAMIKY CHARAKTERISTIKA POVRCHU PO PRŮCHODU BROUSICÍCH ZRN Si 3 N 4 Si. C Al 2 O 3

BROUŠENÍ KERAMIKY Vliv velikosti úběru materiálu na složky řezné síly při broušení

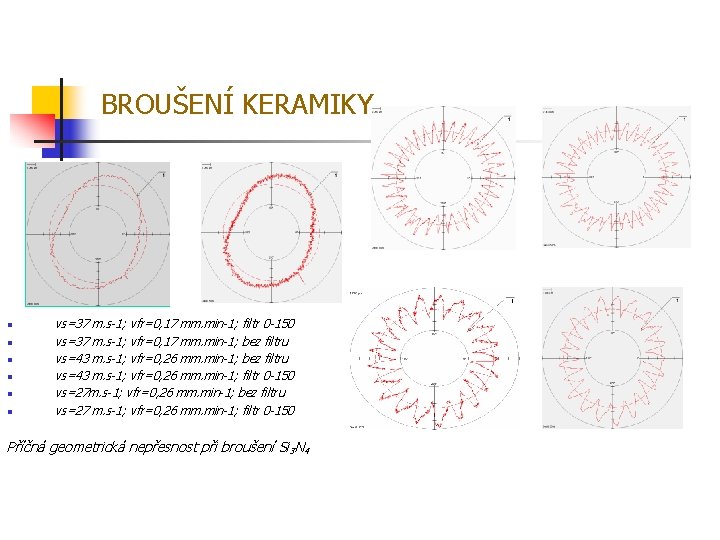

BROUŠENÍ KERAMIKY n n n vs=37 m. s-1; vfr=0, 17 mm. min-1; filtr 0 -150 vs=37 m. s-1; vfr=0, 17 mm. min-1; bez filtru vs=43 m. s-1; vfr=0, 26 mm. min-1; filtr 0 -150 vs=27 m. s-1; vfr=0, 26 mm. min-1; bez filtru vs=27 m. s-1; vfr=0, 26 mm. min-1; filtr 0 -150 Příčná geometrická nepřesnost při broušení Si 3 N 4

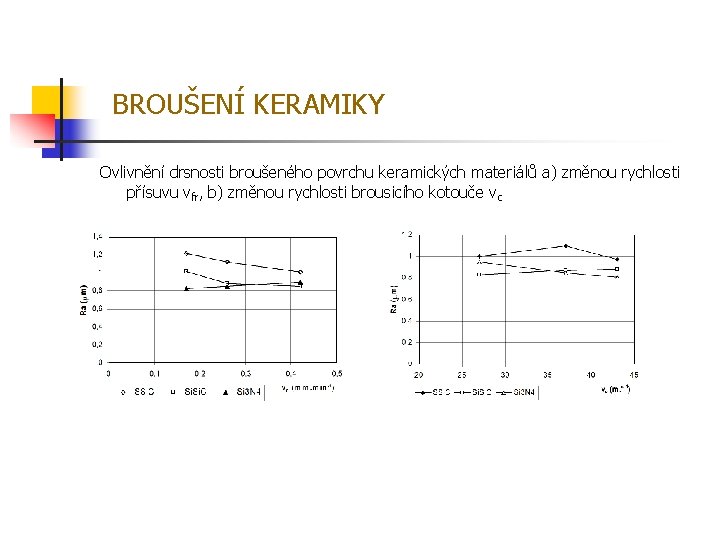

BROUŠENÍ KERAMIKY Ovlivnění drsnosti broušeného povrchu keramických materiálů a) změnou rychlosti přísuvu vfr, b) změnou rychlosti brousicího kotouče vc

Broušení těžkoobrobitelných materiálů

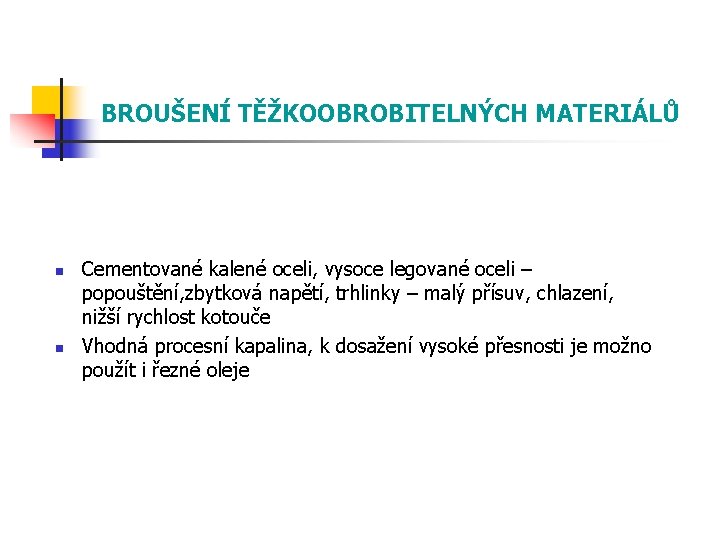

BROUŠENÍ TĚŽKOOBROBITELNÝCH MATERIÁLŮ n n Cementované kalené oceli, vysoce legované oceli – popouštění, zbytková napětí, trhlinky – malý přísuv, chlazení, nižší rychlost kotouče Vhodná procesní kapalina, k dosažení vysoké přesnosti je možno použít i řezné oleje

BROUŠENÍ TĚŽKOOBROBITELNÝCH MATERIÁLŮ Materiál Oceli vysoké pevnosti a tvrdosti Vysocelegované chromové oceli Austenitické a austenitoferitické oceli Vnější broušení Vnitřní broušení Bezhroté broušení Rovinné zapichov ací broušení < 1400 Mpa < 440 HV 99 A 60 K 9 V CBN 99 A 60 J 9 V CBN 99 A 60 K 9 V 99 A 46 -60 J-K 9/12 V > 1400 MPa > 440 HV 99 A 60 J 9 V CBN 99 A 60 J 9 V 99 A 46 -60 I-J 9/12 V Kalené a poloferitic ké 99 A 60 K 9 V, CBN 99 A 60 M 8 V 99 A 46 J 9 V feritické 99 A/49 C 46 K 9 V 99 A 46 -60 J-K 12 V 99 A/49 C 46 K 9 V 99 A 46 -60 L-M 11 V 99 A/49 C 46 K-L 9 V 99 A 30 J 9 V C 1, 2 Mn 12 99/97 AMK 20 -36 M-N 7 V 99 A 46 -60 K-L 9 V 99 A 24 -30 K 8 V 99 A 46 J-K 9 V Cr 18 Ni 9 Ti Mo. Cr 21 -27 Ni 4 -6 99/97 AMK 36 -46 K-L 9 V CBN 99 A 46 -60 K-L 9 V CBN 99/97 AMK 60 K-L 9 V 49 C 60 K-L 9 V 99 A 46 J-K 9 V Cr 25 Ni 1237 Ti. Mo. W 99/97 AMK 46 -60 J-K 12 V 49 C 46 -60 K 9 V CBN 99 A 46 -60 K 9 V, 99 A 46 -60 L 11 V, 49 C 46 -60 K 9 V, CBN 99/97 AMK 46 -60 K-L 9 V, 49 C 46 -60 K-L 9 V 99 A 30 J 9 V Precipitačně vytvrditel né 99/97 AMK 46 -60 J-K 12 V CBN 99 A 60 I 9 V 99/97 AMK 60 J 9 V 99 A 46 -60 I-J 9 V

BROUŠENÍ TĚŽKOOBROBITELNÝCH MATERIÁLŮ Materiál Vnější broušení Vnitřní broušení Bezhroté broušení Rovinné zapicho vací broušen í Slitiny Ni, Ni-Cr. Co 99 A/97 AMK/49 C 46 K 9 V 99/97 AMK 46 -60 J-K 12 V 99 A/49 C 46 -60 K 9 V 99/97 AMK/49 CK-L 9 V 99 A 30 J 9 V CBN Ti 99 A/97 AMK 46 -60 K 9 V 99 A/97 AMK 60 K-L 9 V 99 A 30 -46 J 9 V Slitiny Ti 99 A/97 AMKJ-60 K 9 V 99 A 60 I-J 9 V 99 A/97 AMK 60 J-K 9 V 99 A 46 -60 IK 9/12 V CBN Tvrzená litina 49 C 46 -60 J 9 V CBN 49 C 46 -60 J 9 V 48 C 46 -60 K-L 9 V 48 C 36 J 9 V Bílá litina 48 C 36 K 9 V CBN 48 C/99 A 36 -46 J-K 9 V 48 C 46 L 8 V 48 C 36 J-K 9 V 49 C 46 -60 J 9 V 48 C 46 K 8 V 48 C 36 J 9 V Tvrdé litiny Vysokolegované litiny

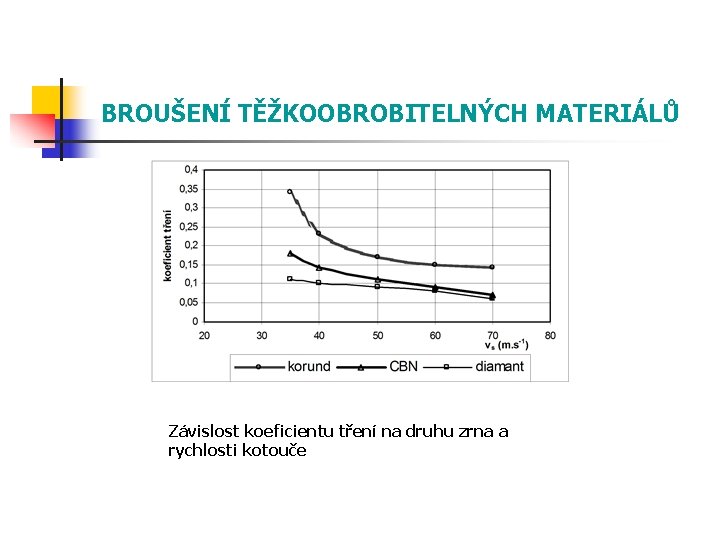

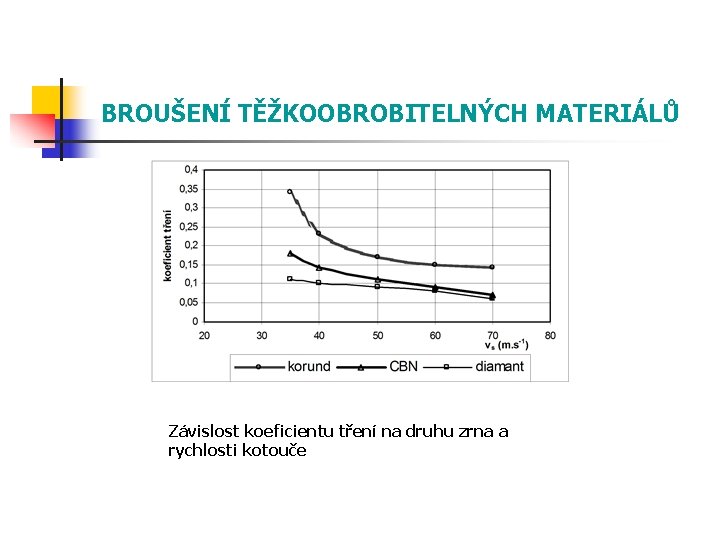

BROUŠENÍ TĚŽKOOBROBITELNÝCH MATERIÁLŮ Závislost koeficientu tření na druhu zrna a rychlosti kotouče

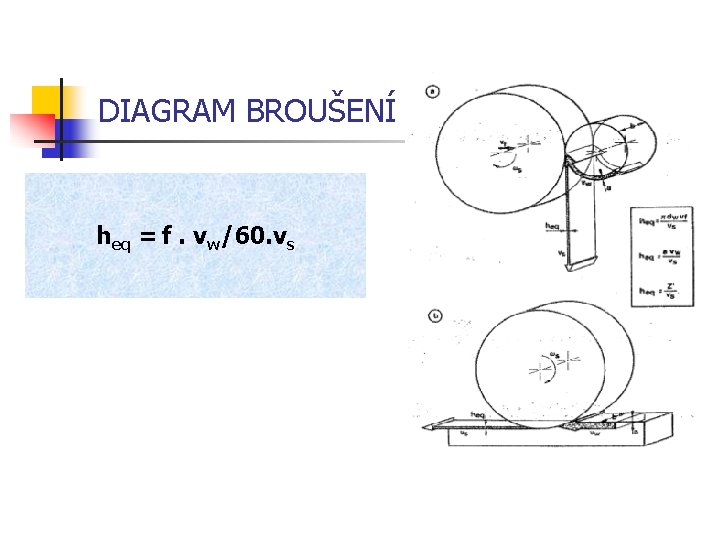

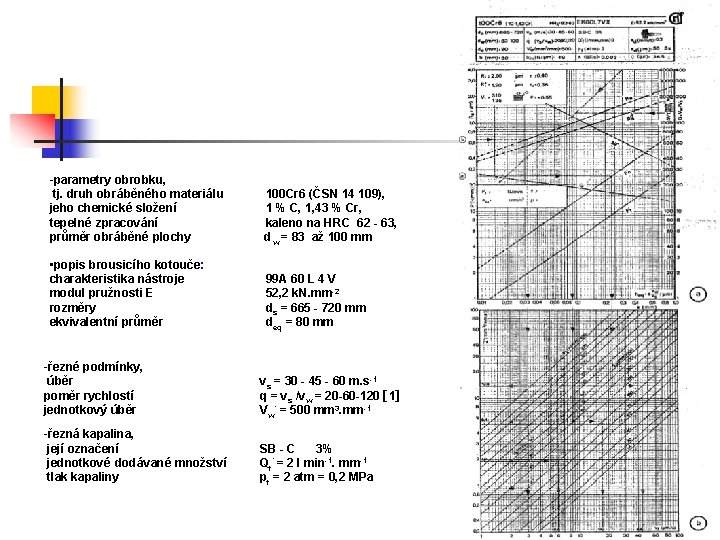

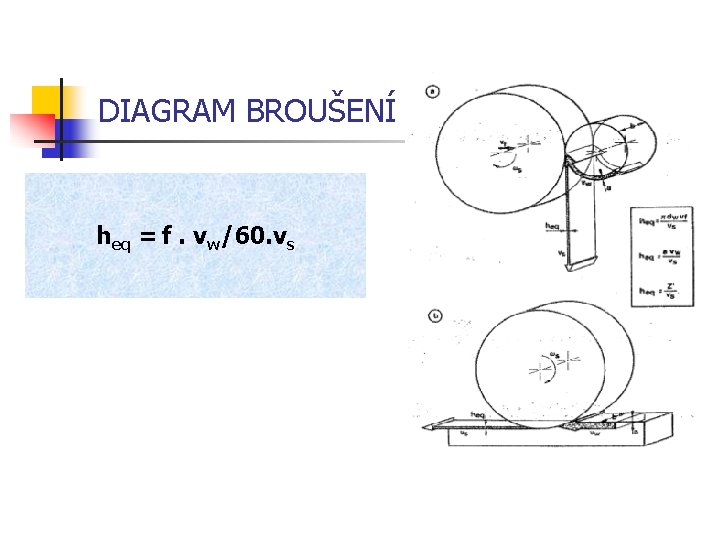

DIAGRAM BROUŠENÍ heq = f. vw/60. vs

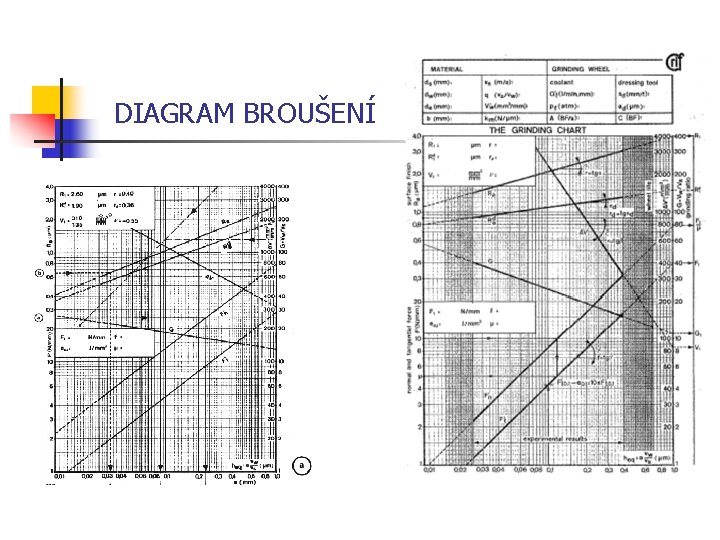

DIAGRAM BROUŠENÍ

DIAGRAM BROUŠENÍ

-parametry obrobku, tj. druh obráběného materiálu jeho chemické složení tepelné zpracování průměr obráběné plochy 100 Cr 6 (ČSN 14 109), 1 % C, 1, 43 % Cr, kaleno na HRC 62 - 63, d w = 83 až 100 mm • popis brousicího kotouče: charakteristika nástroje modul pružnosti E rozměry ekvivalentní průměr 99 A 60 L 4 V 52, 2 k. N. mm-2 ds = 665 - 720 mm deq = 80 mm -řezné podmínky, úběr poměr rychlostí jednotkový úběr vs = 30 - 45 - 60 m. s-1 q = vs /vw = 20 -60 -120 [1] Vw´ = 500 mm 3. mm-1 -řezná kapalina, její označení jednotkové dodávané množství tlak kapaliny SB - C 3% Qf´ = 2 l min-1. mm-1 pf = 2 atm = 0, 2 MPa

- orovnávání, schéma způsobu vícekamenový orovnávač axiální posuv orovnávání záběr orovnávání fd = 0, 2 mm/ot ad = 50 μm, 3 -krát - doplňující veličiny, bs = 30 mm tuhost systému S-N-O-P km = 49 N. μm-1 A – operační náklady brusky za sekundu A = 0, 085 Kč. s-1 C – celkové náklady na cyklus orovnání C = 33, 347 Kč Nomogram řezných podmínek je rovněž ve dvojlogaritmických souřadnicích. Na vodorovnou osu je vynesena radiální posuvová rychlost (přísuv) vfr [μm. s-1]. Na svislou osu pak rychlost odebírání materiálu na jednotku aktivní šířky brousicího kotouče Qw´ [mm 3 · mm-1. s-1]. Zakreslena je soustava přímek pro tyto veličiny: vfa = /vt / [mm. s-1], vs [m · s-1], dw [mm], ae [mm]. Tento nomogram je zkonstruován pro zvolený brousicí stroj a je v podstatě dán jeho pracovními rozsahy posuvů, frekvencemi otáček brousicího kotouče a obrobku a dalšími údaji. Proto je nutné sestavovat jej znovu pro každý použitý stroj podle pravidel o tvorbě nomogramů.

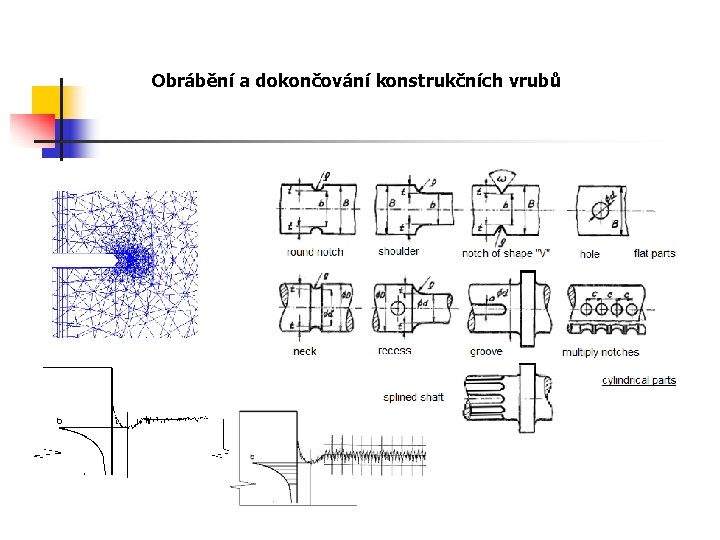

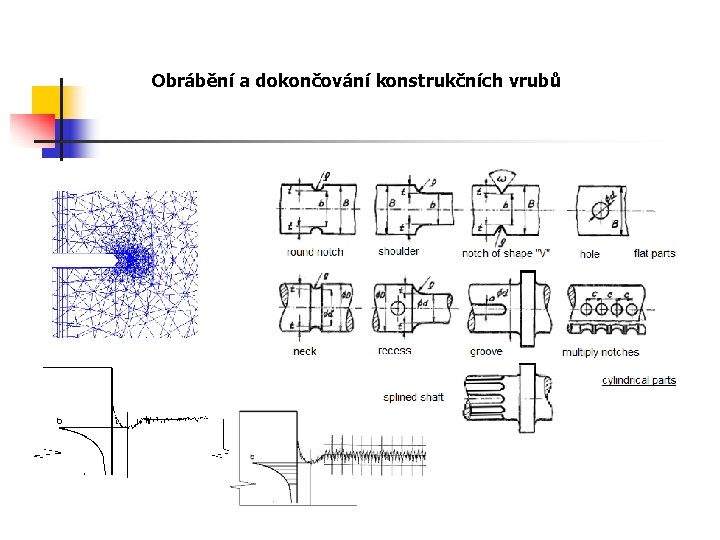

Obrábění a dokončování konstrukčních vrubů

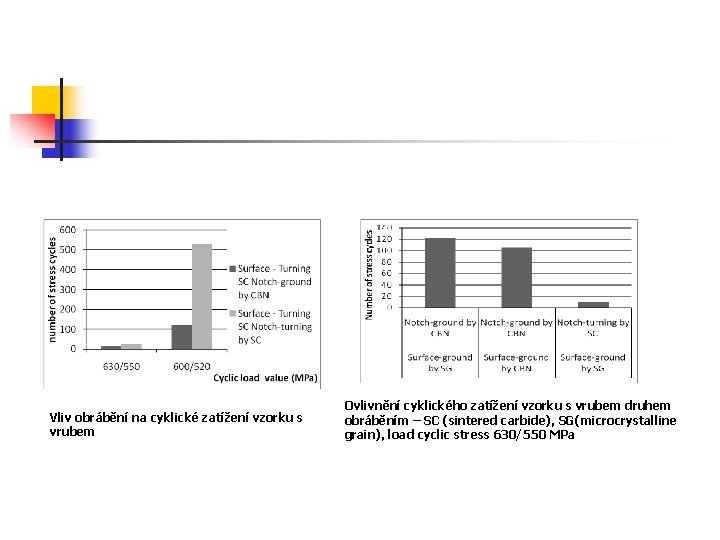

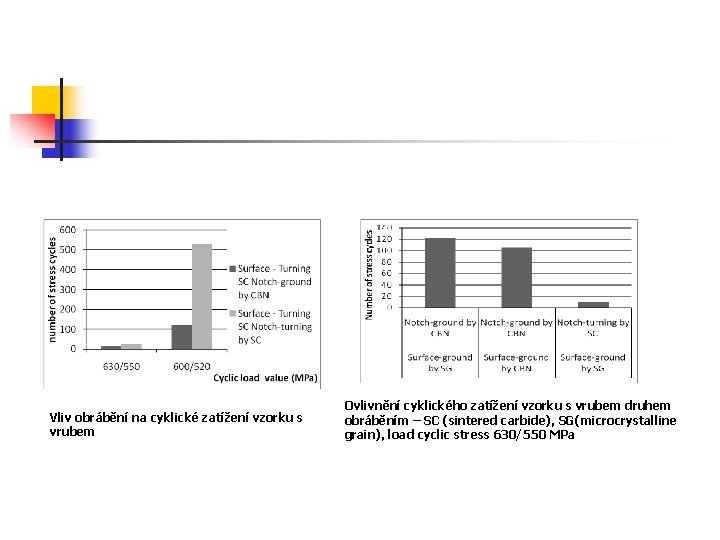

Vliv obrábění na cyklické zatížení vzorku s vrubem Ovlivnění cyklického zatížení vzorku s vrubem druhem obráběním – SC (sintered carbide), SG(microcrystalline grain), load cyclic stress 630/550 MPa

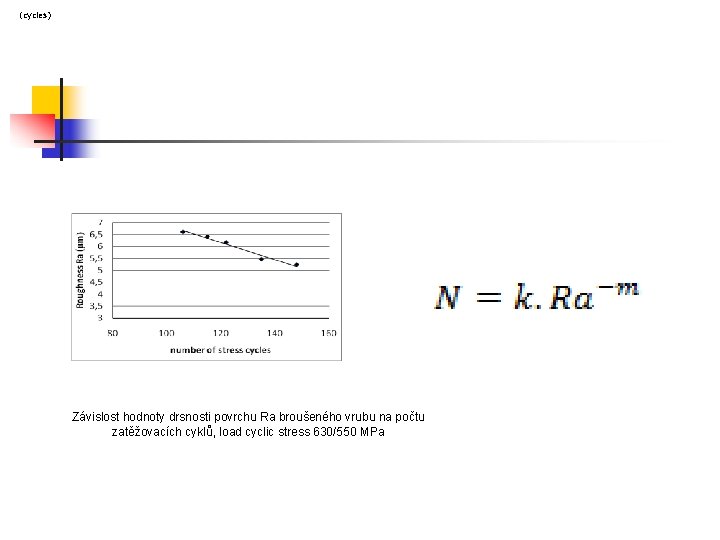

(cycles) Závislost hodnoty drsnosti povrchu Ra broušeného vrubu na počtu zatěžovacích cyklů, load cyclic stress 630/550 MPa

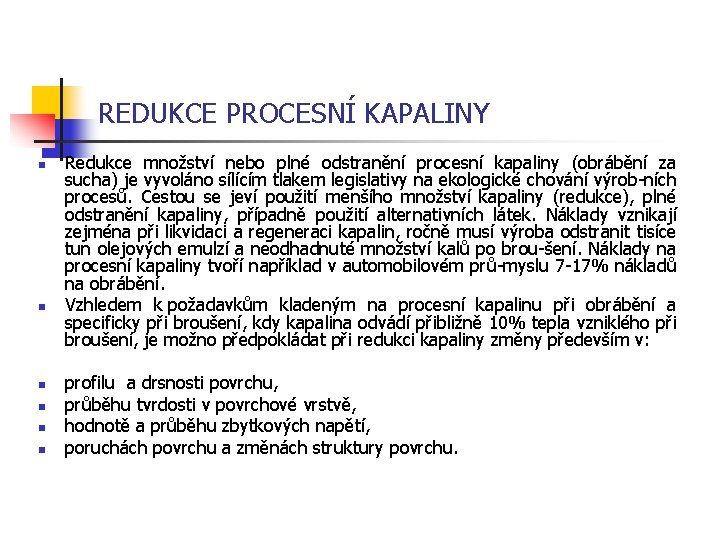

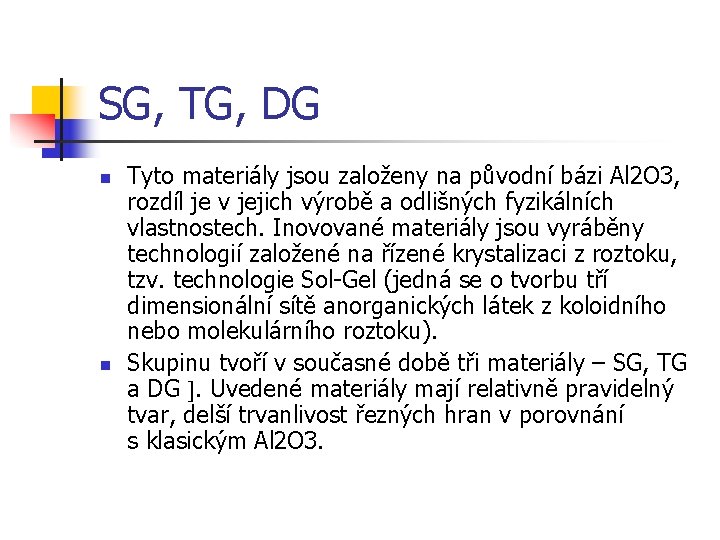

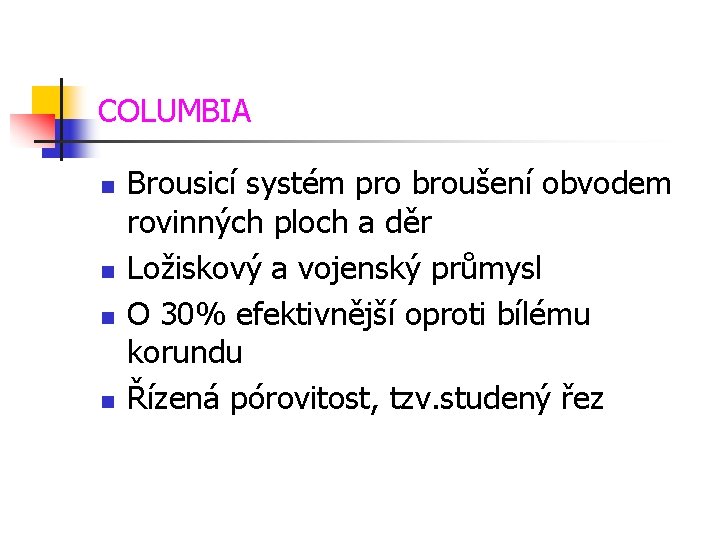

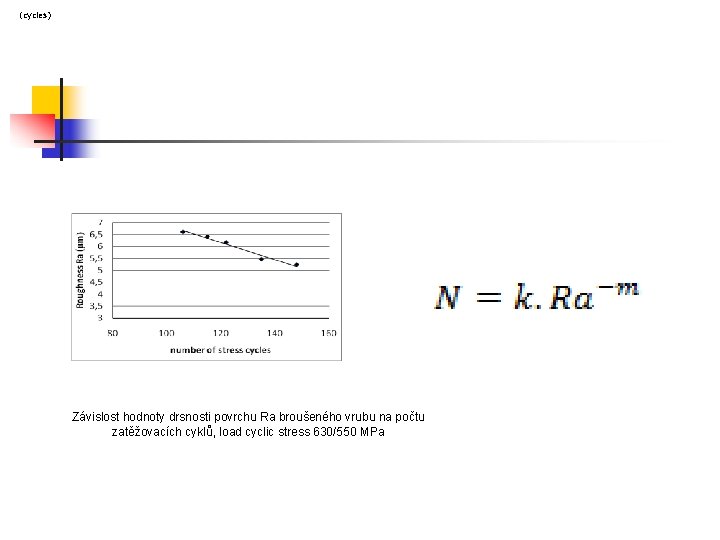

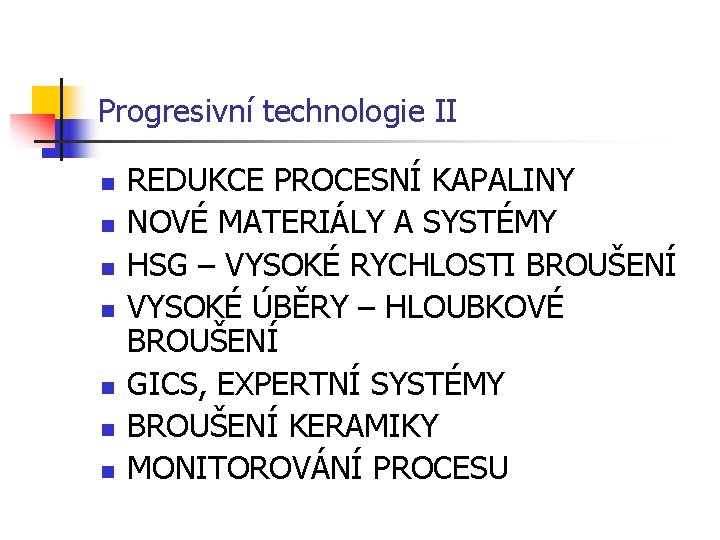

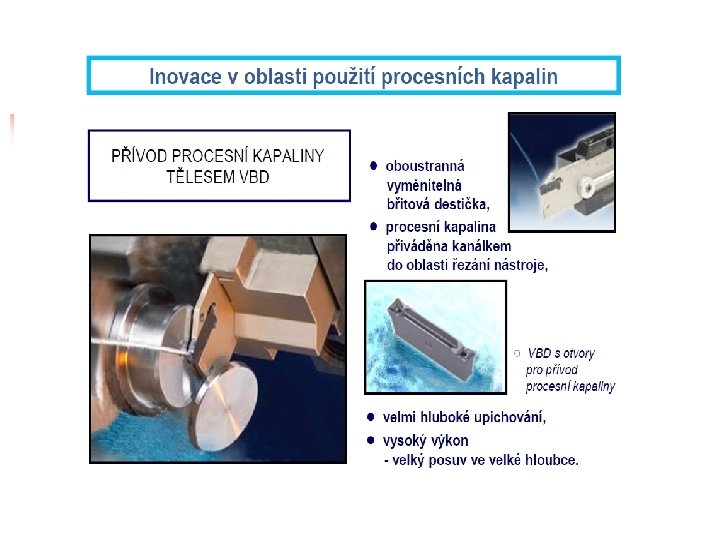

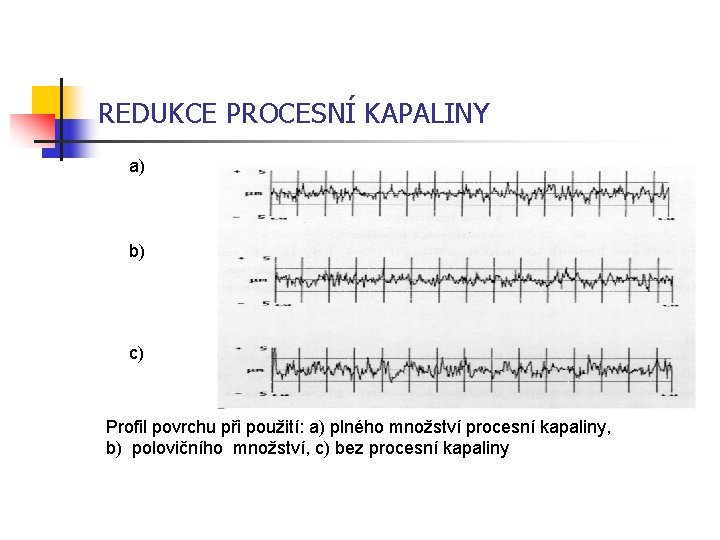

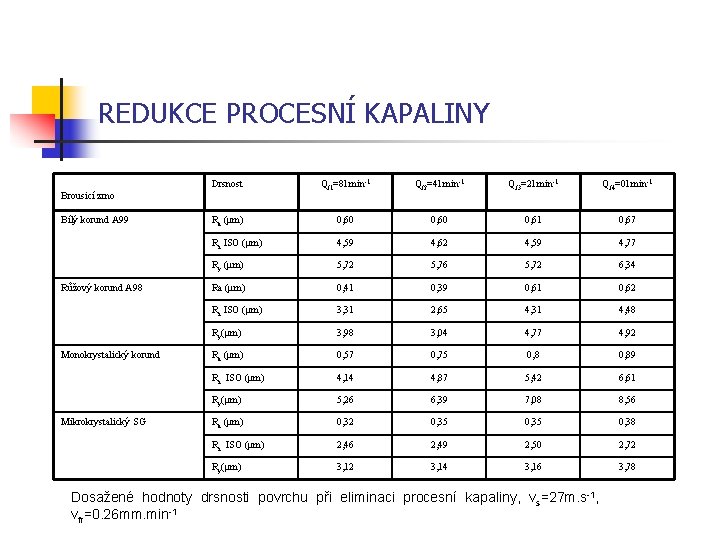

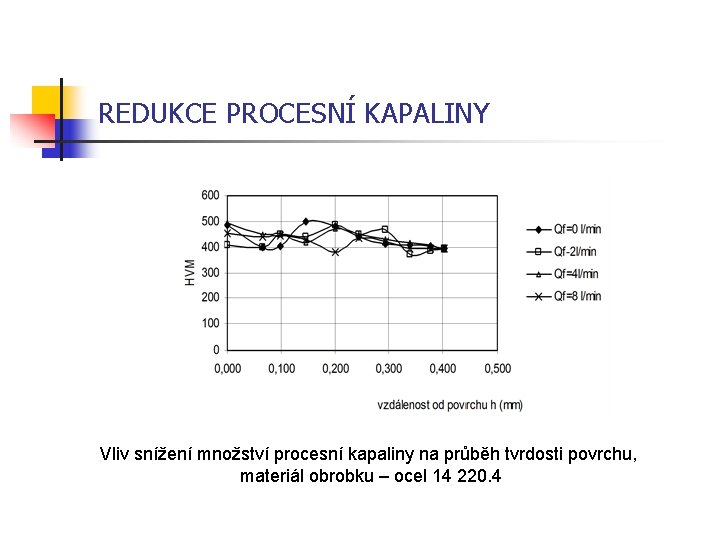

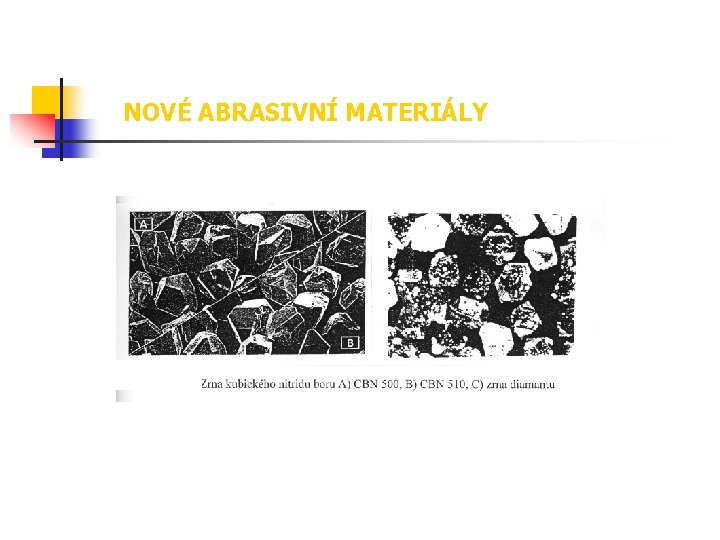

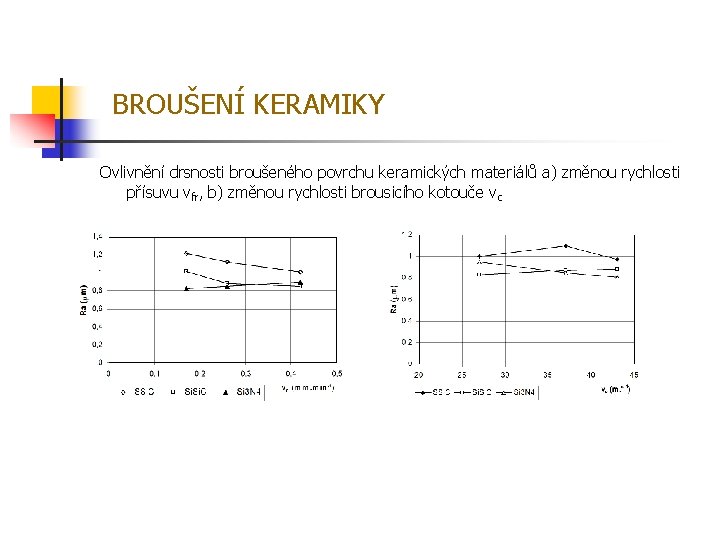

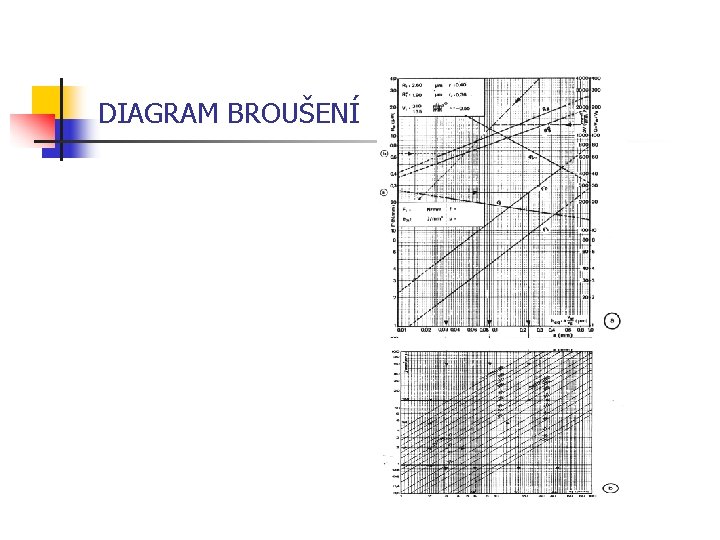

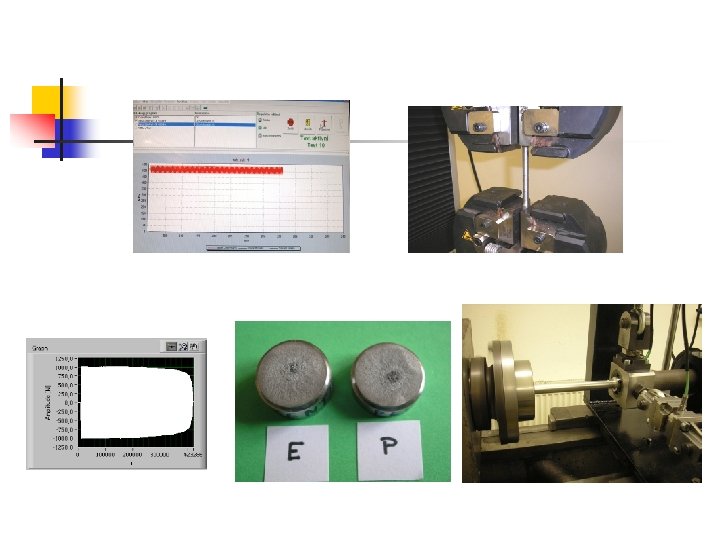

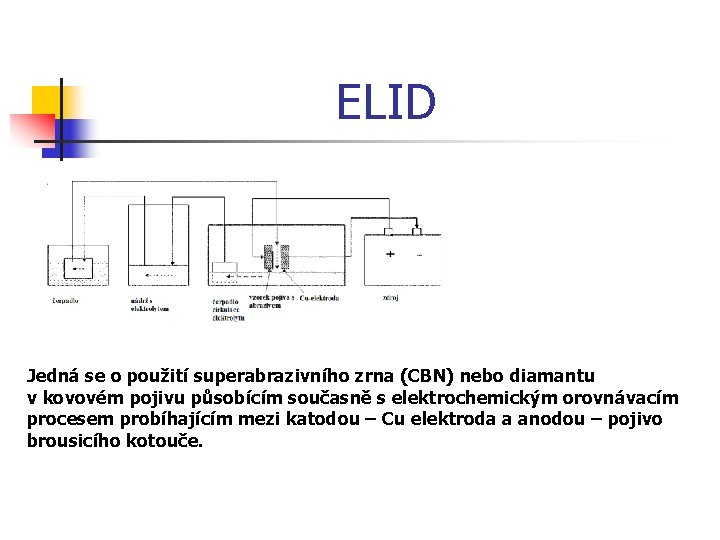

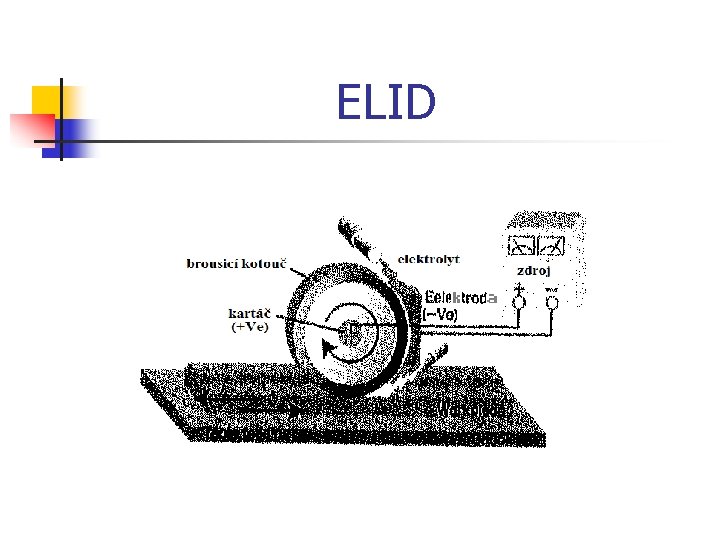

ELID Jedná se o použití superabrazivního zrna (CBN) nebo diamantu v kovovém pojivu působícím současně s elektrochemickým orovnávacím procesem probíhajícím mezi katodou – Cu elektroda a anodou – pojivo brousicího kotouče.

ELID

![ELID parametr hodnoty rozměr proud 10 40 A napětí 10 90 V ELID parametr hodnoty rozměr proud 10 - 40 [A] napětí 10 - 90 [V]](https://slidetodoc.com/presentation_image_h/a65348bc198d97aea0a172f8d8e61534/image-94.jpg)

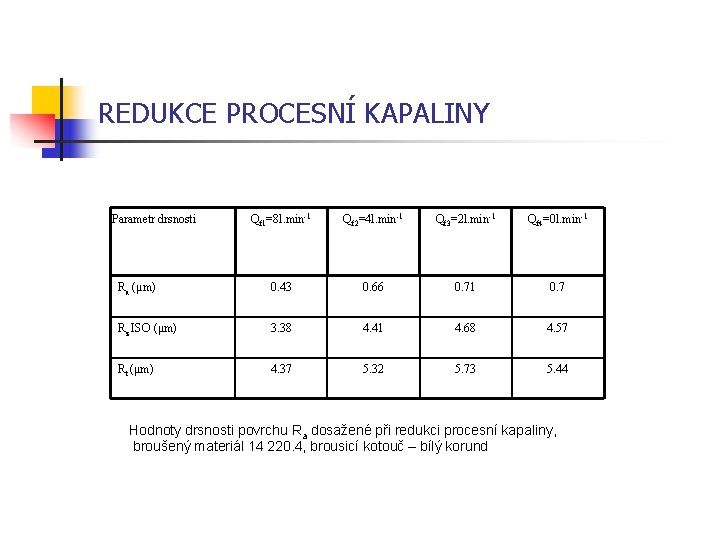

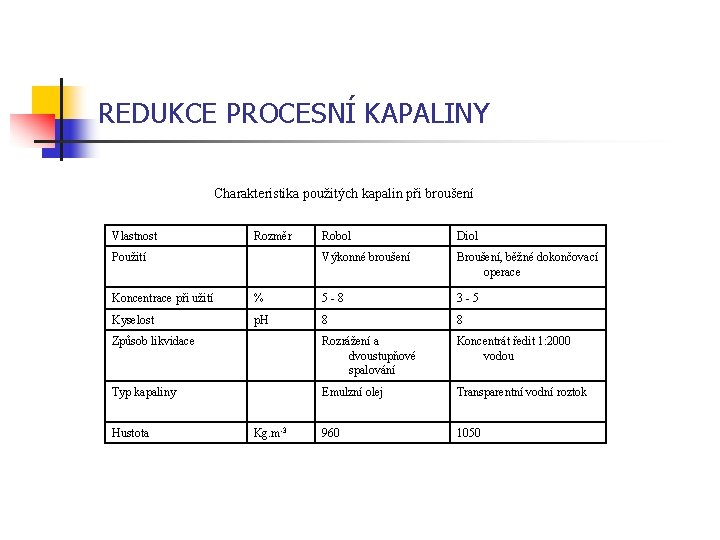

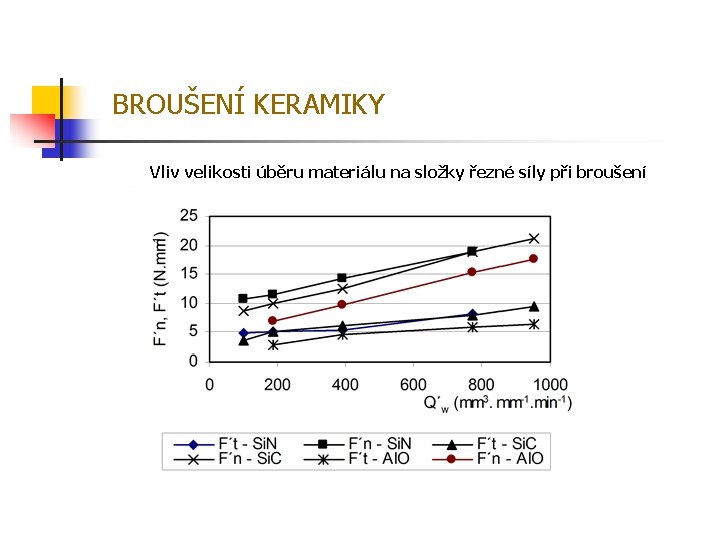

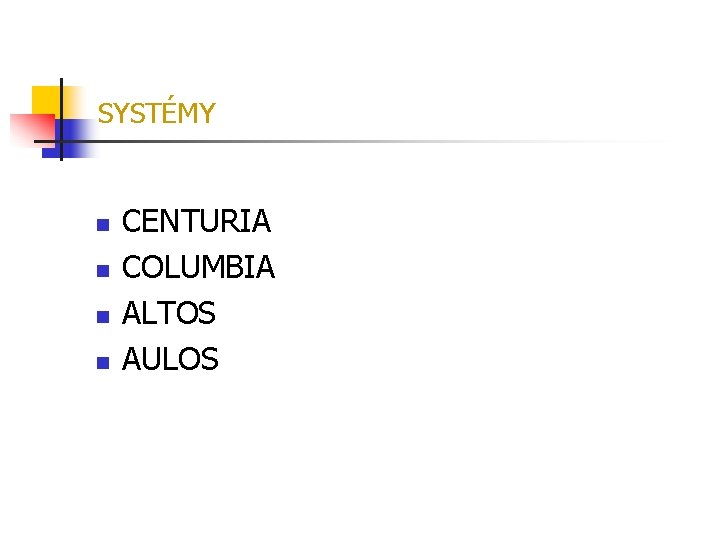

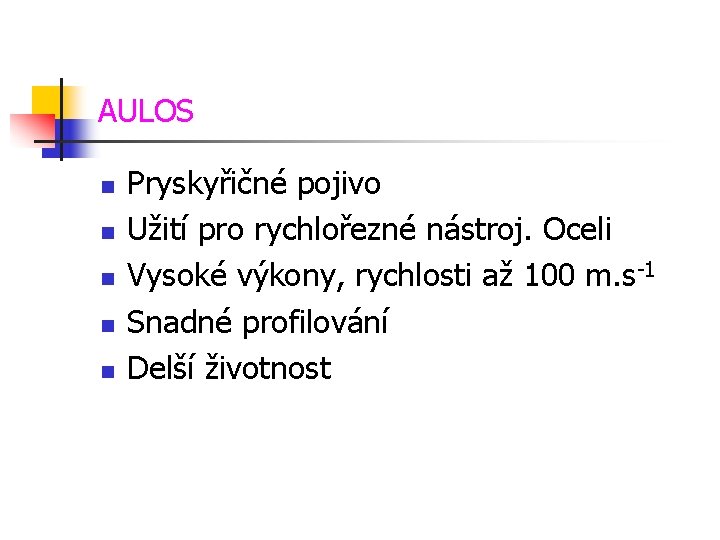

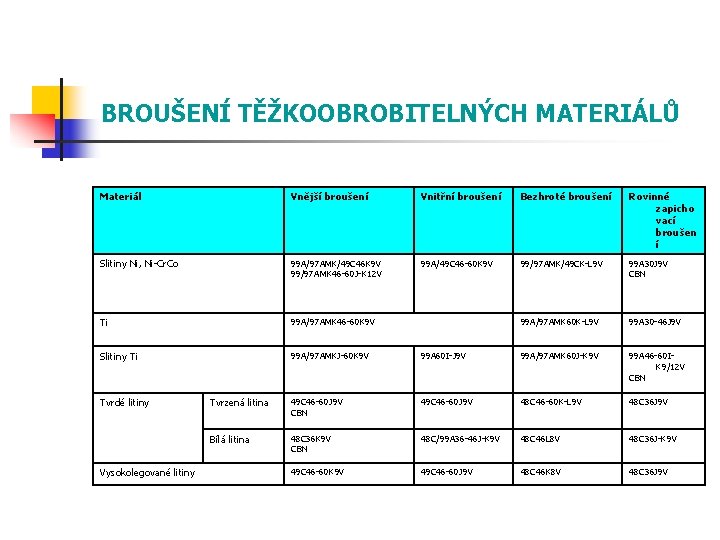

ELID parametr hodnoty rozměr proud 10 - 40 [A] napětí 10 - 90 [V] vzdálenost elektrod 0, 1 – 0, 7 [mm] rychlost proudění 60 - 500 [ml/min] 1 - 10 [min] čas