Processo de Produo de Polpa e Papel RESUMO

- Slides: 31

Processo de Produção de Polpa e Papel RESUMO Processos Químicos Industriais II

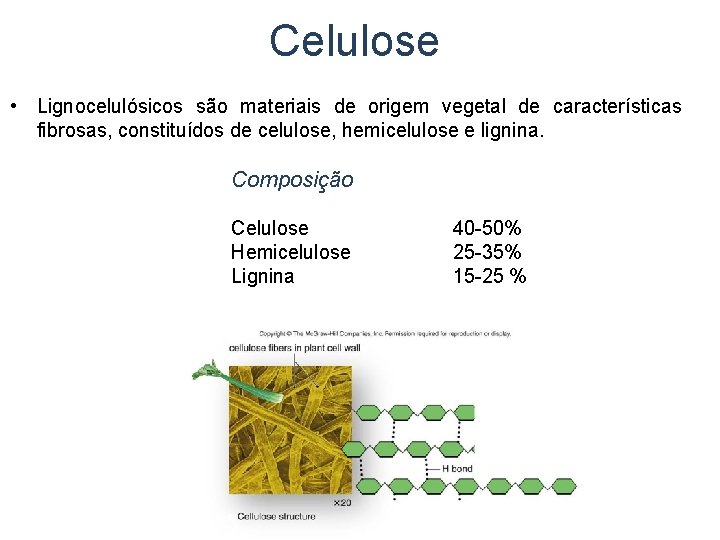

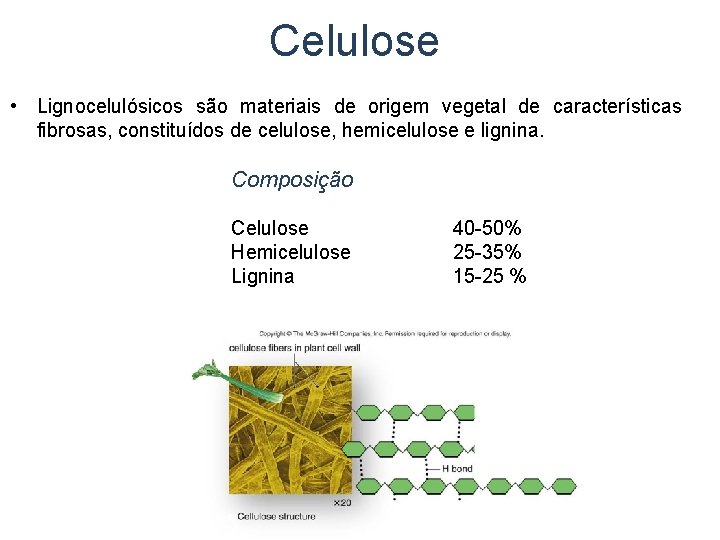

Celulose • Lignocelulósicos são materiais de origem vegetal de características fibrosas, constituídos de celulose, hemicelulose e lignina. Composição Celulose Hemicelulose Lignina 40 -50% 25 -35% 15 -25 %

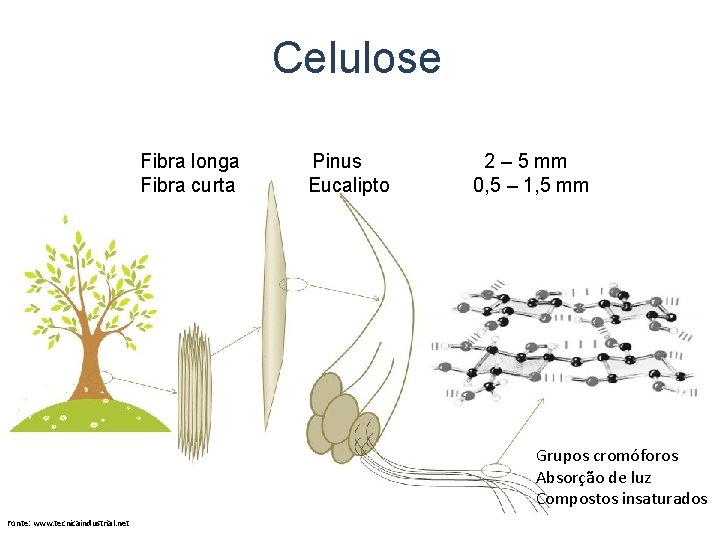

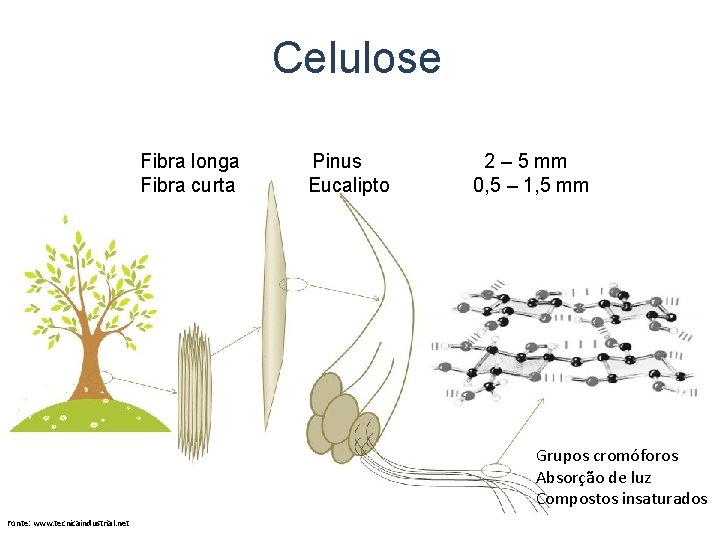

Celulose Fibra longa Fibra curta Pinus Eucalipto 2 – 5 mm 0, 5 – 1, 5 mm Grupos cromóforos Absorção de luz Compostos insaturados Fonte: www. tecnicaindustrial. net

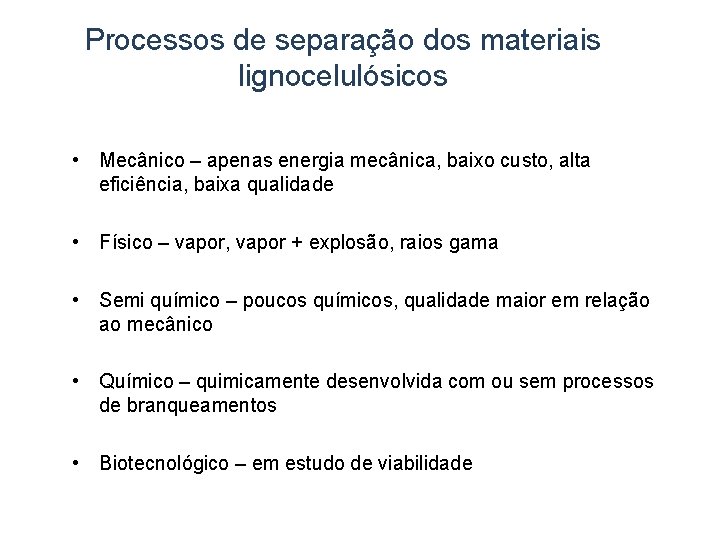

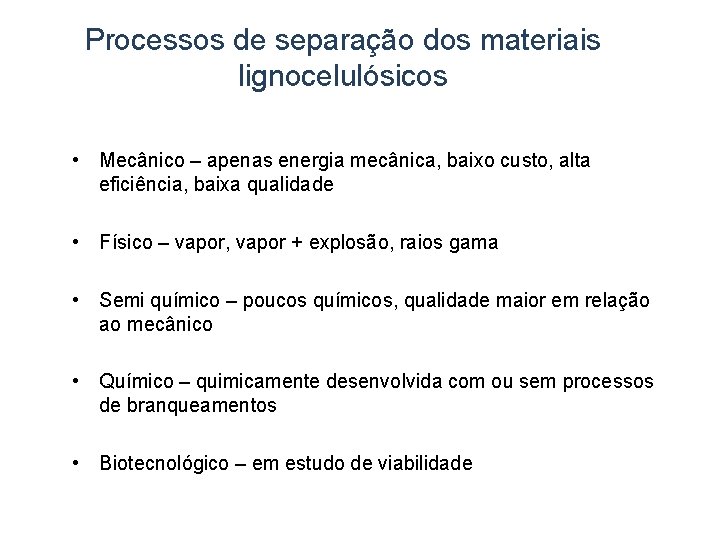

Processos de separação dos materiais lignocelulósicos • Mecânico – apenas energia mecânica, baixo custo, alta eficiência, baixa qualidade • Físico – vapor, vapor + explosão, raios gama • Semi químico – poucos químicos, qualidade maior em relação ao mecânico • Químico – quimicamente desenvolvida com ou sem processos de branqueamentos • Biotecnológico – em estudo de viabilidade

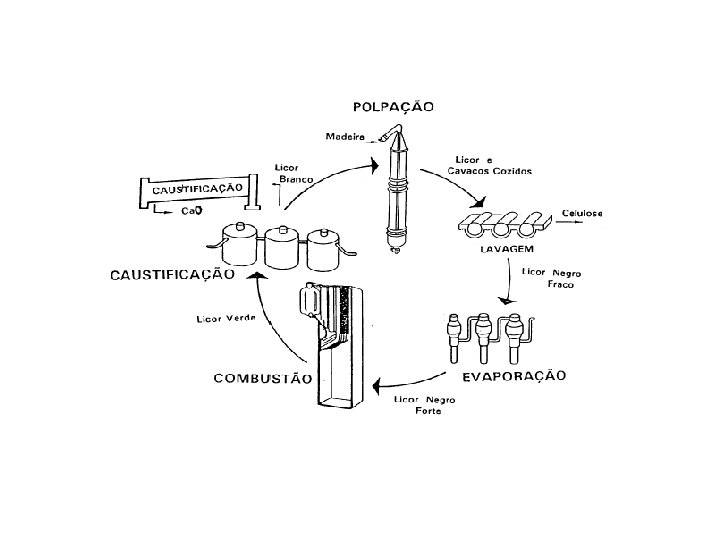

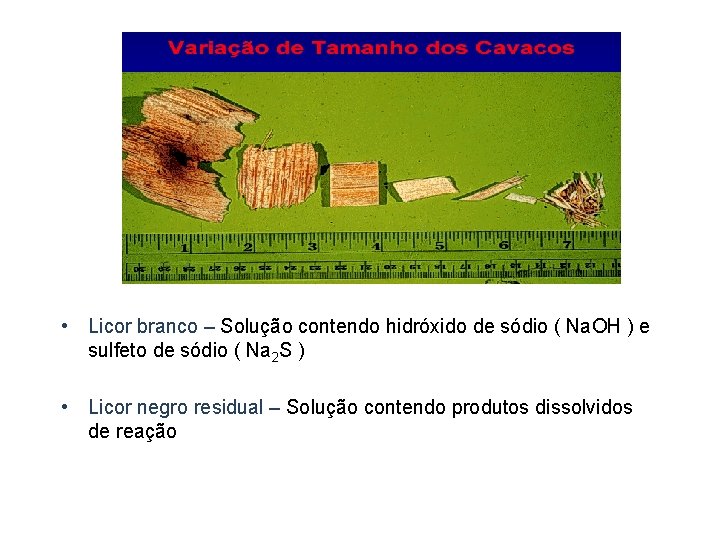

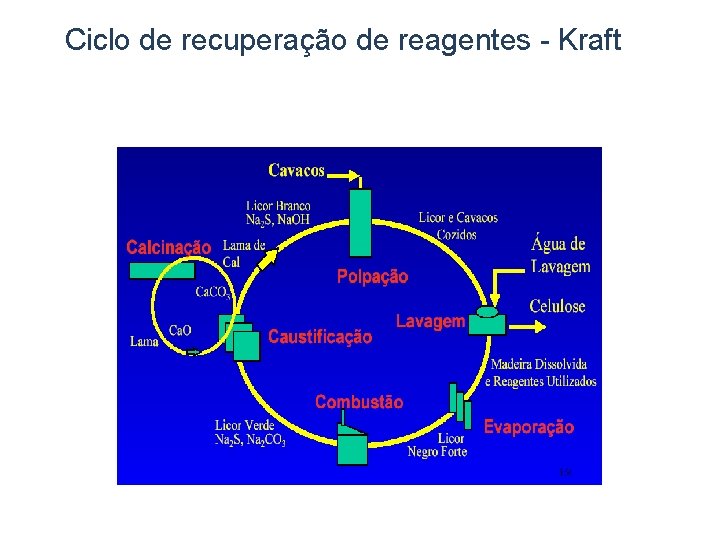

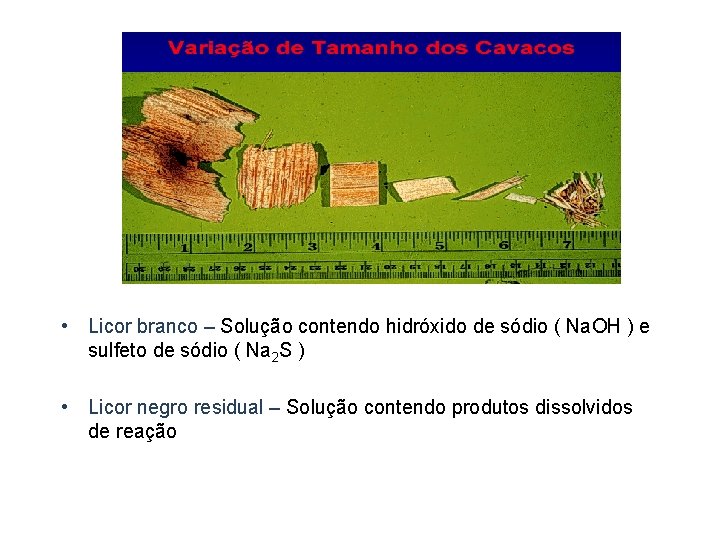

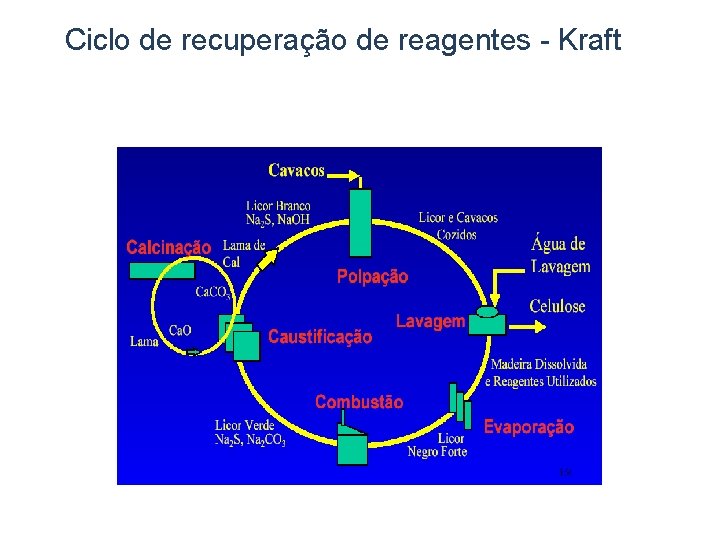

• Licor branco – Solução contendo hidróxido de sódio ( Na. OH ) e sulfeto de sódio ( Na 2 S ) • Licor negro residual – Solução contendo produtos dissolvidos de reação

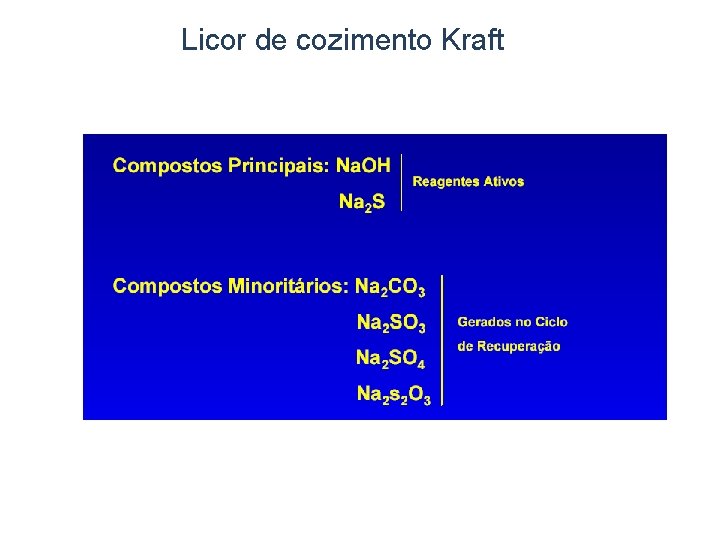

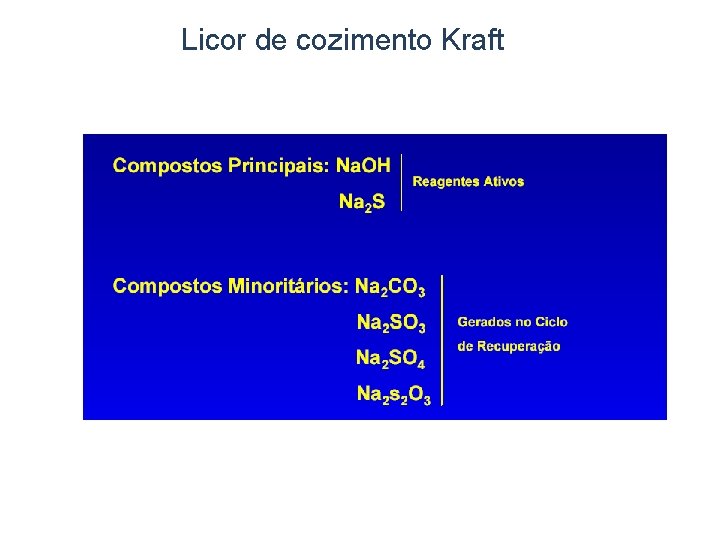

Licor de cozimento Kraft

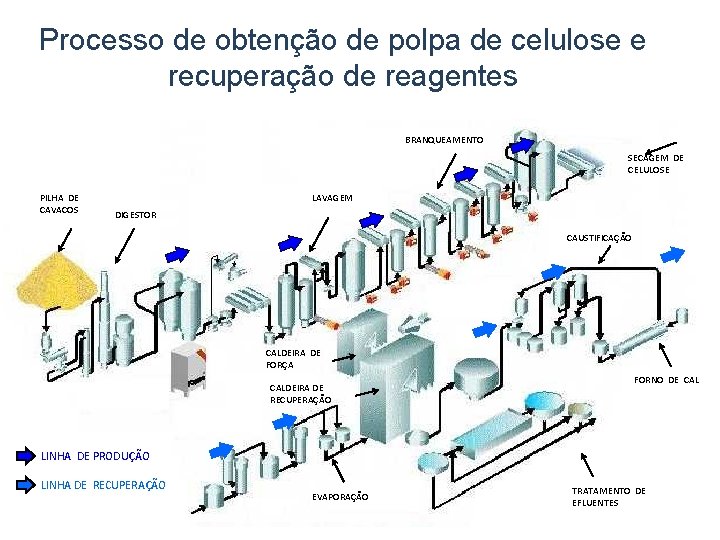

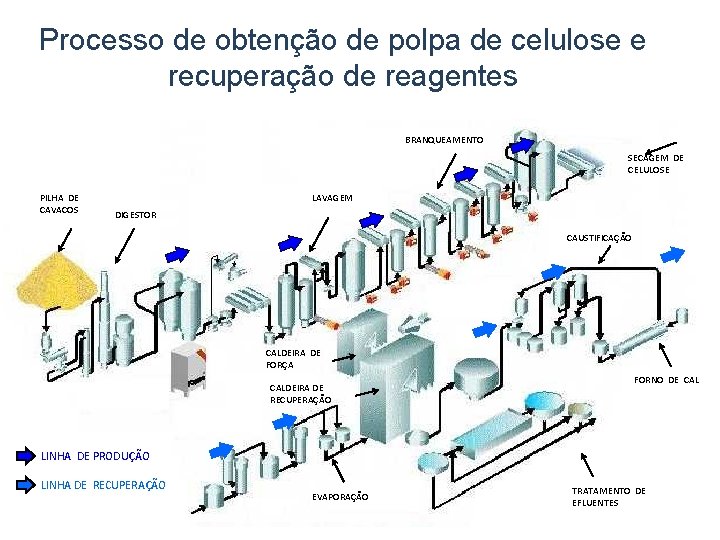

Processo de obtenção de polpa de celulose e recuperação de reagentes BRANQUEAMENTO SECAGEM DE CELULOSE PILHA DE CAVACOS LAVAGEM DIGESTOR CAUSTIFICAÇÃO CALDEIRA DE FORÇA CALDEIRA DE RECUPERAÇÃO FORNO DE CAL LINHA DE PRODUÇÃO LINHA DE RECUPERAÇÃO EVAPORAÇÃO TRATAMENTO DE EFLUENTES

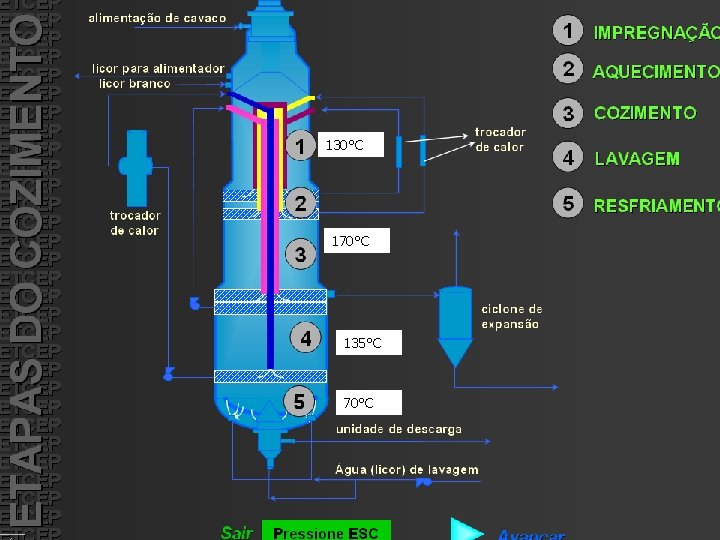

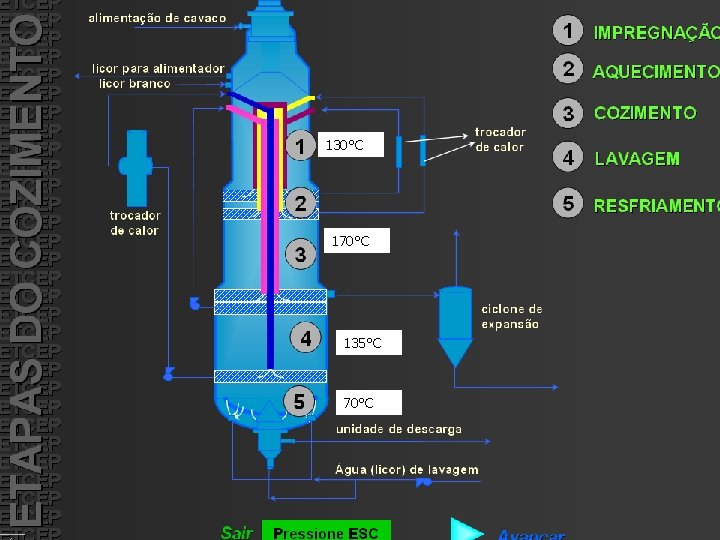

130°C 170°C 135°C 70°C

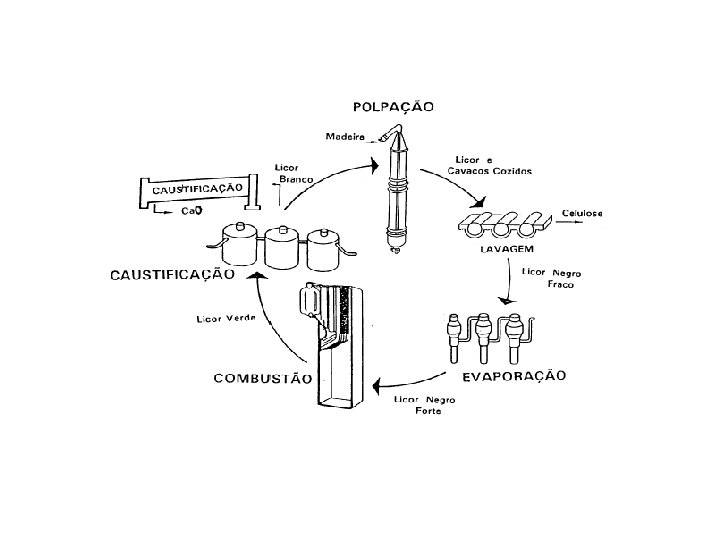

Ciclo de recuperação de reagentes - Kraft

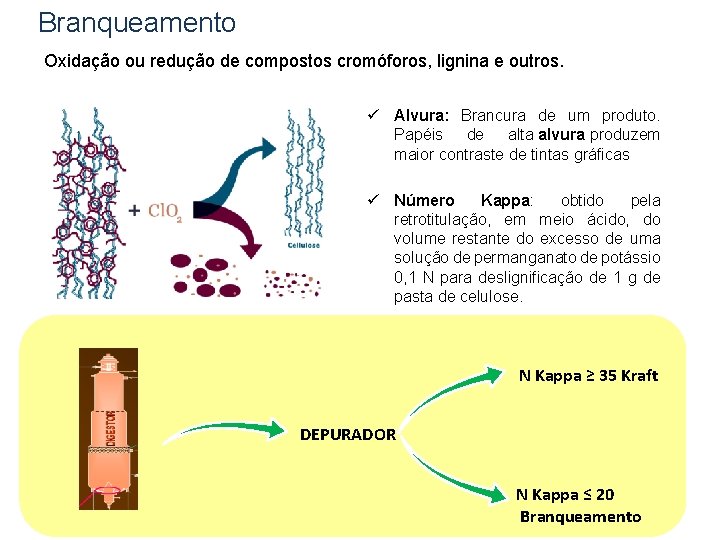

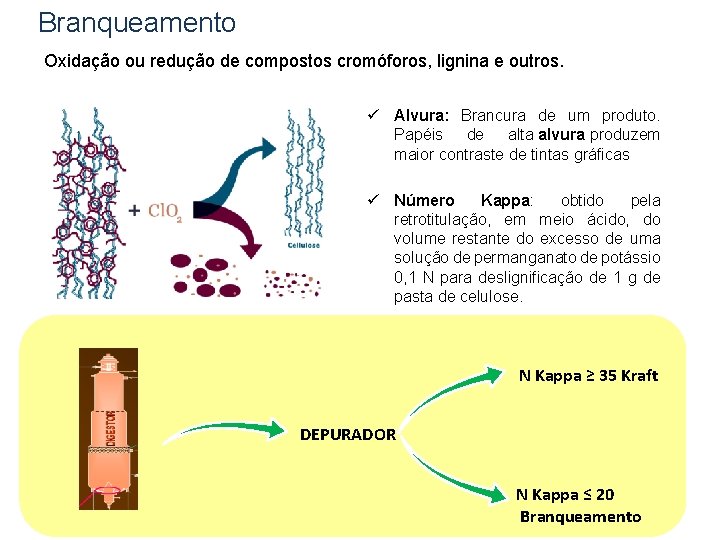

Branqueamento Oxidação ou redução de compostos cromóforos, lignina e outros. ü Alvura: Brancura de um produto. Papéis de alta alvura produzem maior contraste de tintas gráficas ü Número Kappa: obtido pela retrotitulação, em meio ácido, do volume restante do excesso de uma solução de permanganato de potássio 0, 1 N para deslignificação de 1 g de pasta de celulose. N Kappa ≥ 35 Kraft DEPURADOR N Kappa ≤ 20 Branqueamento

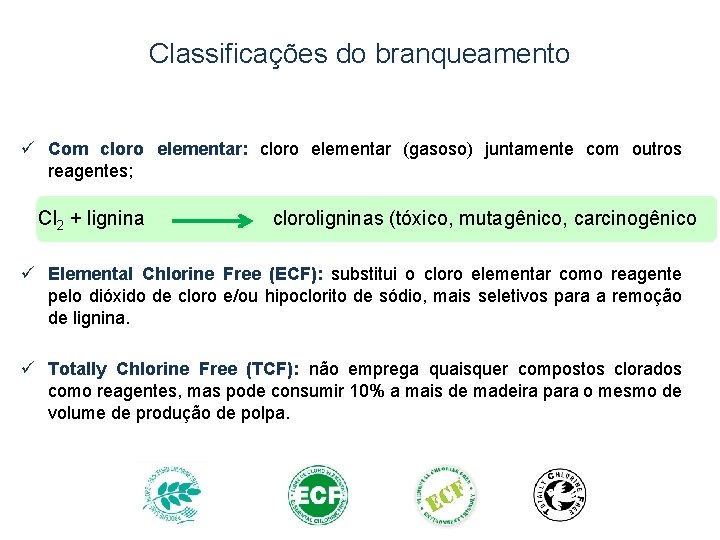

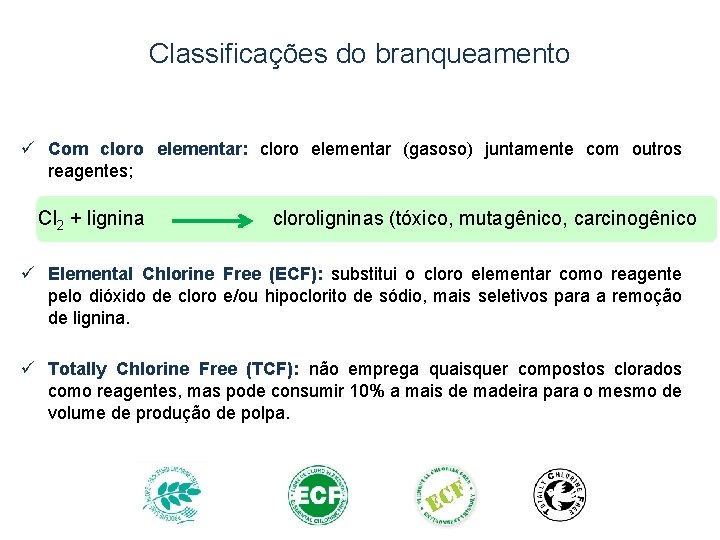

Classificações do branqueamento ü Com cloro elementar: cloro elementar (gasoso) juntamente com outros reagentes; Cl 2 + lignina cloroligninas (tóxico, mutagênico, carcinogênico ü Elemental Chlorine Free (ECF): substitui o cloro elementar como reagente pelo dióxido de cloro e/ou hipoclorito de sódio, mais seletivos para a remoção de lignina. ü Totally Chlorine Free (TCF): não emprega quaisquer compostos clorados como reagentes, mas pode consumir 10% a mais de madeira para o mesmo de volume de produção de polpa.

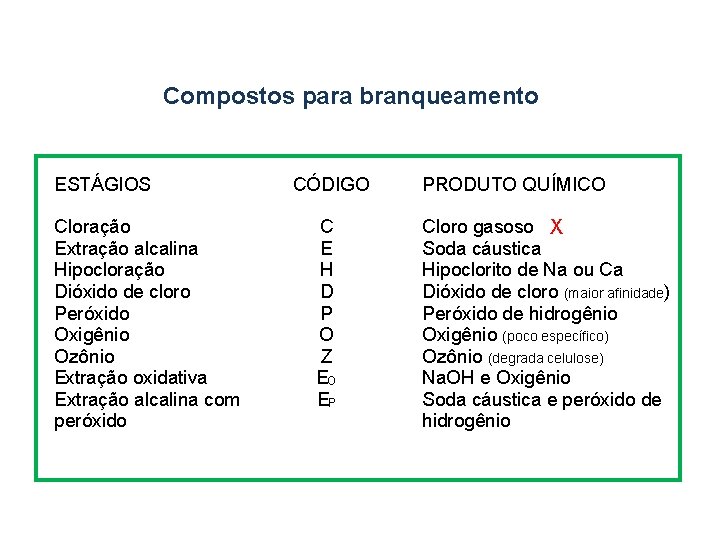

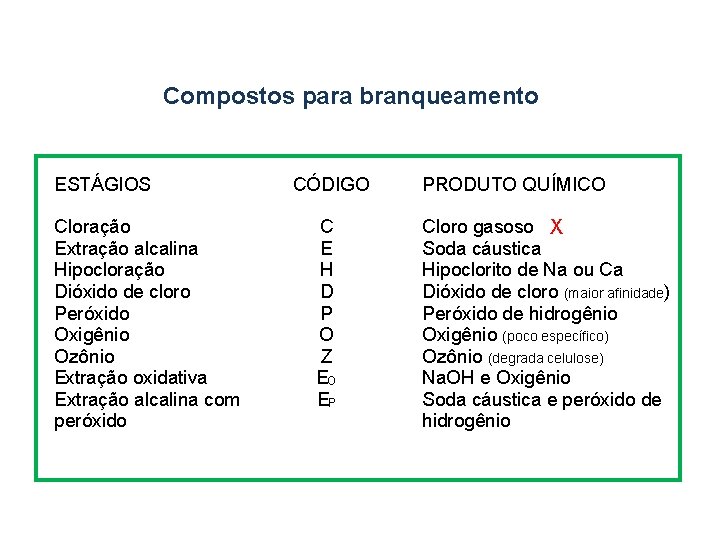

Compostos para branqueamento ESTÁGIOS Cloração Extração alcalina Hipocloração Dióxido de cloro Peróxido Oxigênio Ozônio Extração oxidativa Extração alcalina com peróxido CÓDIGO C E H D P O Z EO EP PRODUTO QUÍMICO Cloro gasoso X Soda cáustica Hipoclorito de Na ou Ca Dióxido de cloro (maior afinidade) Peróxido de hidrogênio Oxigênio (poco específico) Ozônio (degrada celulose) Na. OH e Oxigênio Soda cáustica e peróxido de hidrogênio

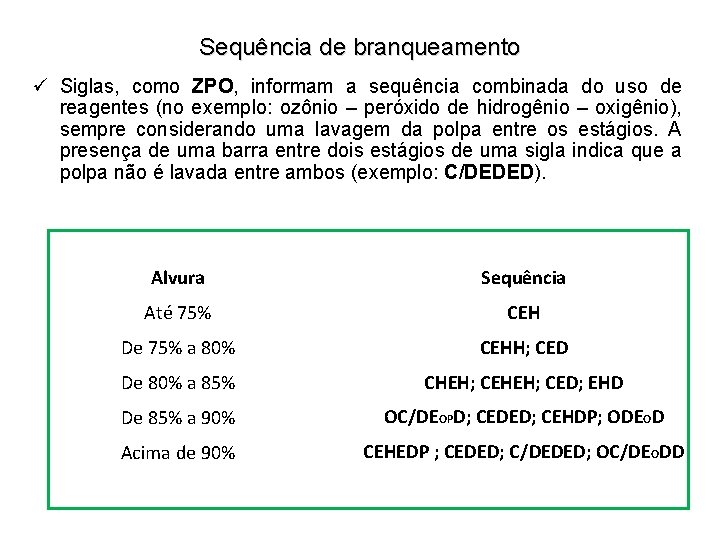

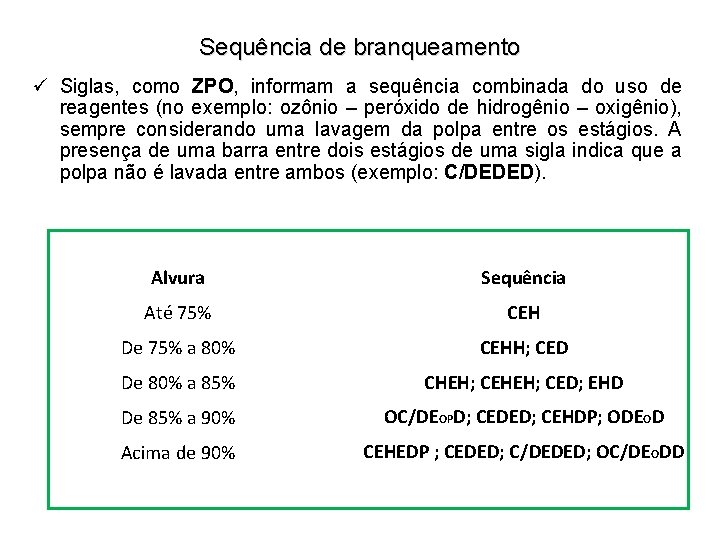

Sequência de branqueamento ü Siglas, como ZPO, informam a sequência combinada do uso de reagentes (no exemplo: ozônio – peróxido de hidrogênio – oxigênio), sempre considerando uma lavagem da polpa entre os estágios. A presença de uma barra entre dois estágios de uma sigla indica que a polpa não é lavada entre ambos (exemplo: C/DEDED). Alvura Sequência Até 75% CEH De 75% a 80% CEHH; CED De 80% a 85% CHEH; CED; EHD De 85% a 90% OC/DEOPD; CEDED; CEHDP; ODEOD Acima de 90% CEHEDP ; CEDED; C/DEDED; OC/DEODD

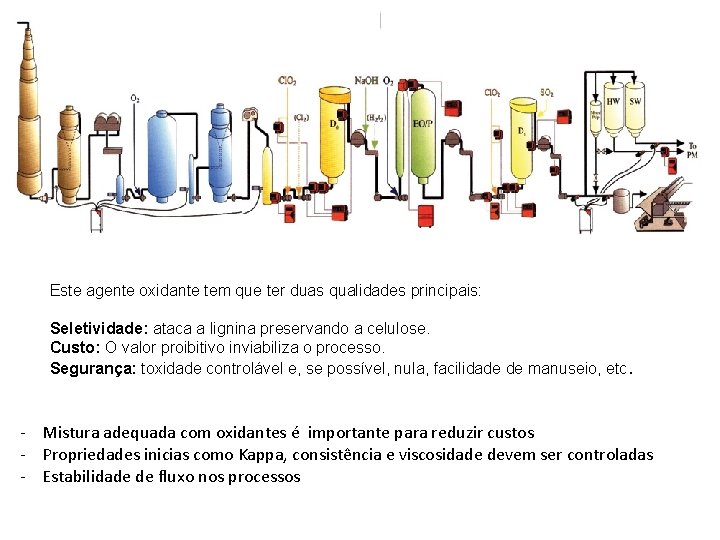

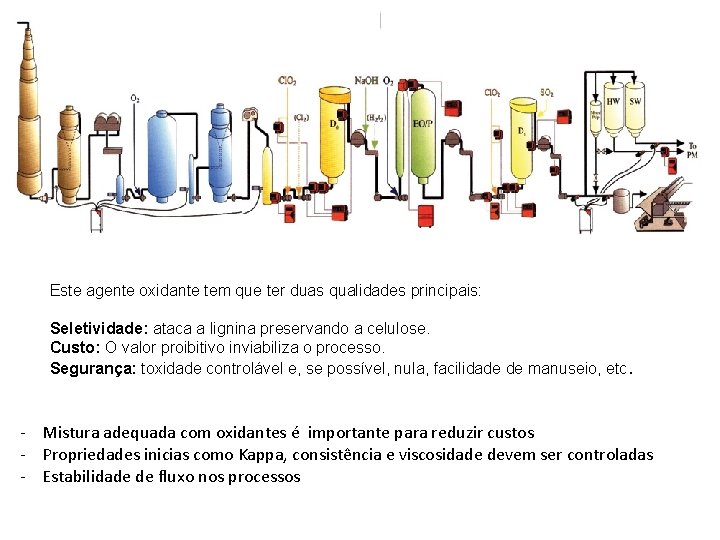

Este agente oxidante tem que ter duas qualidades principais: Seletividade: ataca a lignina preservando a celulose. Custo: O valor proibitivo inviabiliza o processo. Segurança: toxidade controlável e, se possível, nula, facilidade de manuseio, etc. - Mistura adequada com oxidantes é importante para reduzir custos - Propriedades inicias como Kappa, consistência e viscosidade devem ser controladas - Estabilidade de fluxo nos processos

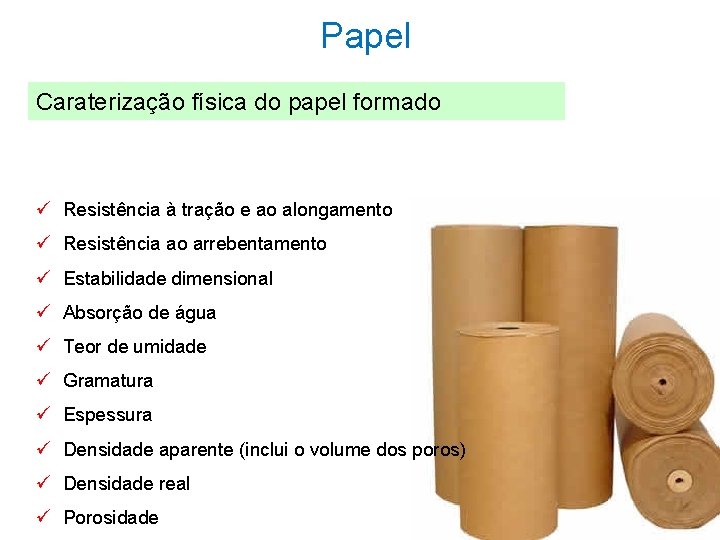

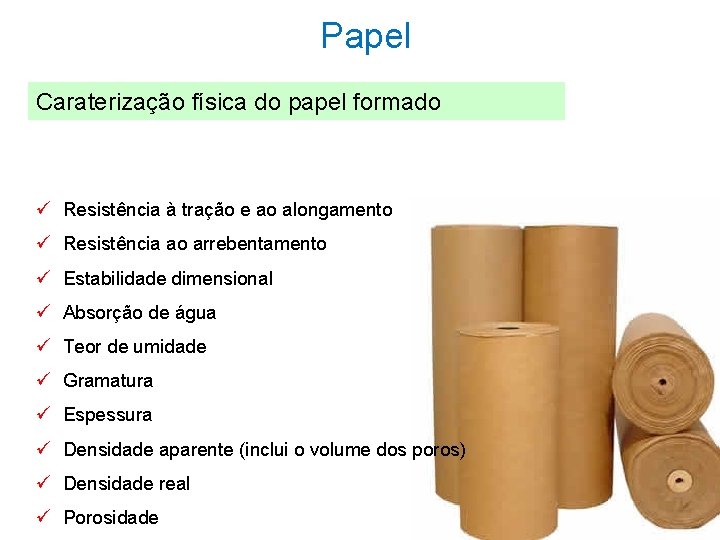

Papel Caraterização física do papel formado ü Resistência à tração e ao alongamento ü Resistência ao arrebentamento ü Estabilidade dimensional ü Absorção de água ü Teor de umidade ü Gramatura ü Espessura ü Densidade aparente (inclui o volume dos poros) ü Densidade real ü Porosidade

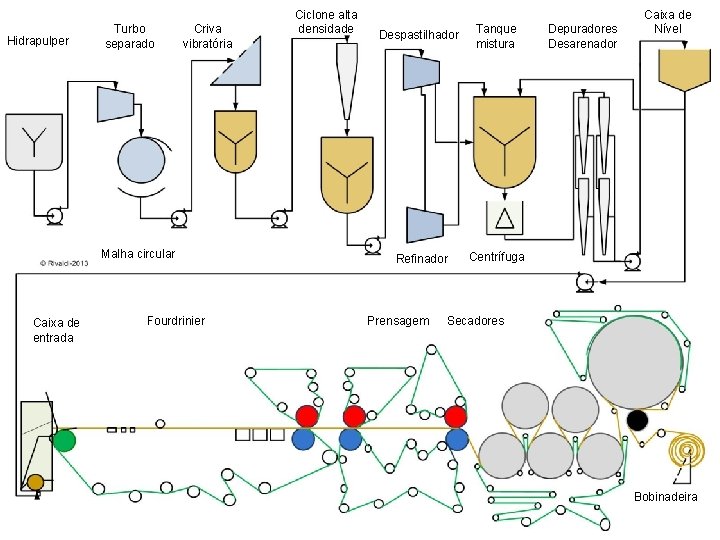

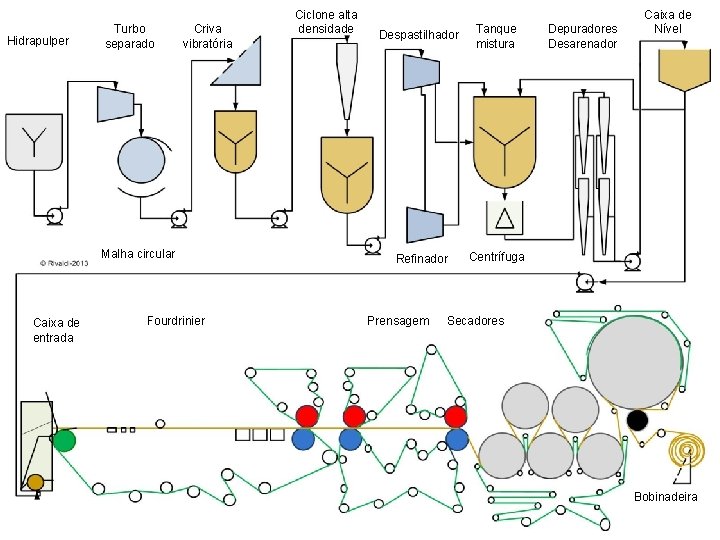

Hidrapulper Turbo separado Criva vibratória Malha circular Caixa de entrada Fourdrinier Ciclone alta densidade Despastilhador Tanque mistura Refinador Centrífuga Prensagem Depuradores Desarenador Caixa de Nível Secadores Bobinadeira

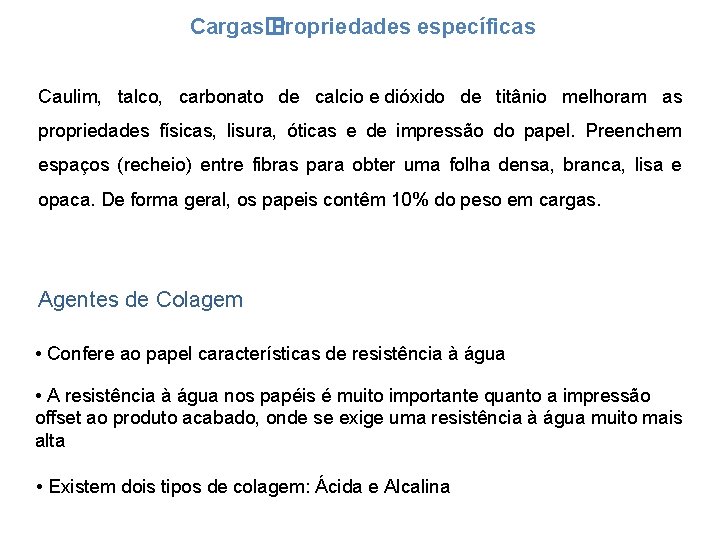

Cargas� Propriedades específicas Caulim, talco, carbonato de calcio e dióxido de titânio melhoram as propriedades físicas, lisura, óticas e de impressão do papel. Preenchem espaços (recheio) entre fibras para obter uma folha densa, branca, lisa e opaca. De forma geral, os papeis contêm 10% do peso em cargas. Agentes de Colagem • Confere ao papel características de resistência à água • A resistência à água nos papéis é muito importante quanto a impressão offset ao produto acabado, onde se exige uma resistência à água muito mais alta • Existem dois tipos de colagem: Ácida e Alcalina

Amidos �resistência interna, lisura, rigidez, resistência a líquidos, aumenta características mecânicas. Corantes e Pigmentos � Tingimento das fibras com corantes, que são adicionados à massa (celulose) no pulper ou tanques de mistura Outros ü Retentores de carga ü Antiespumante ü Microbicidas ü Controladores de p. H ü Amaciante

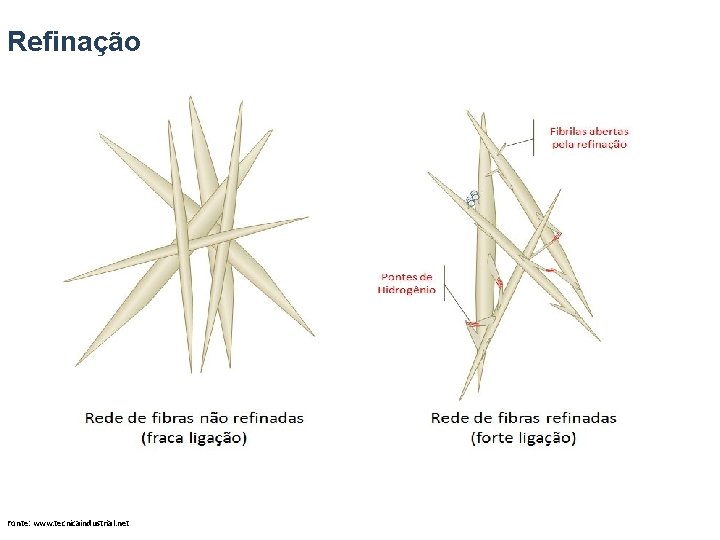

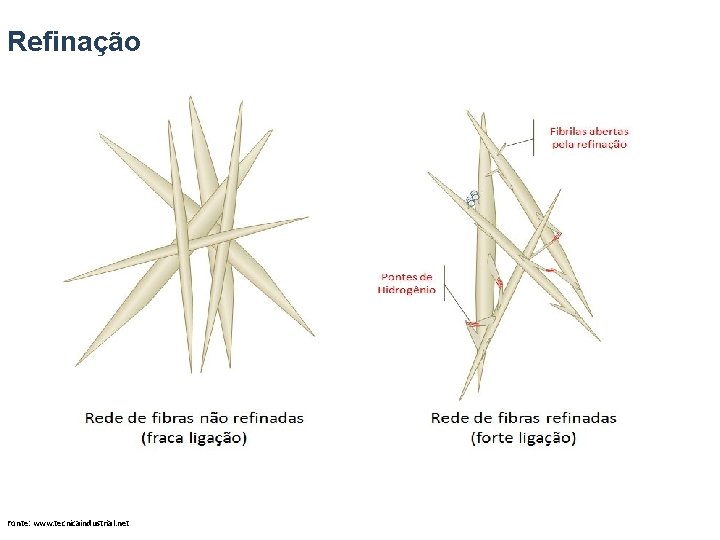

Refinação Fonte: www. tecnicaindustrial. net

Refinação - Função 1 - Abrir as paredes da fibra de modo a romper as cadeias de polímeros, 2 - A refinação também causa o corte das fibras, 3 - A hidratação, é a absorção de água através das fissuras causadas pela fibrilação

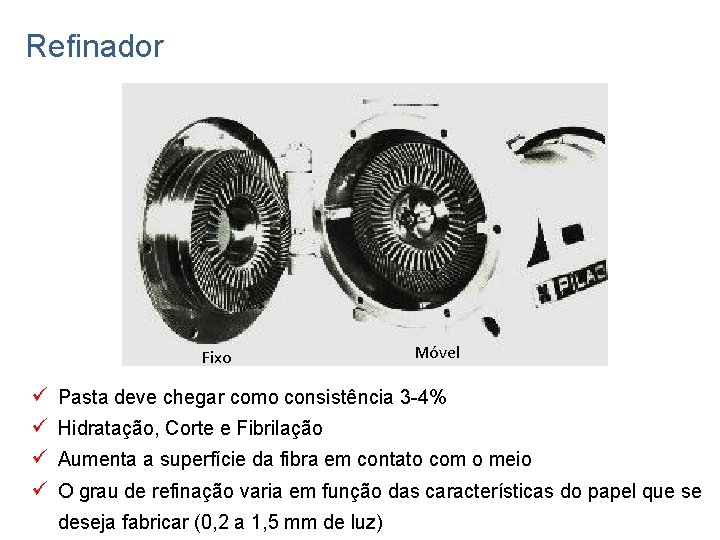

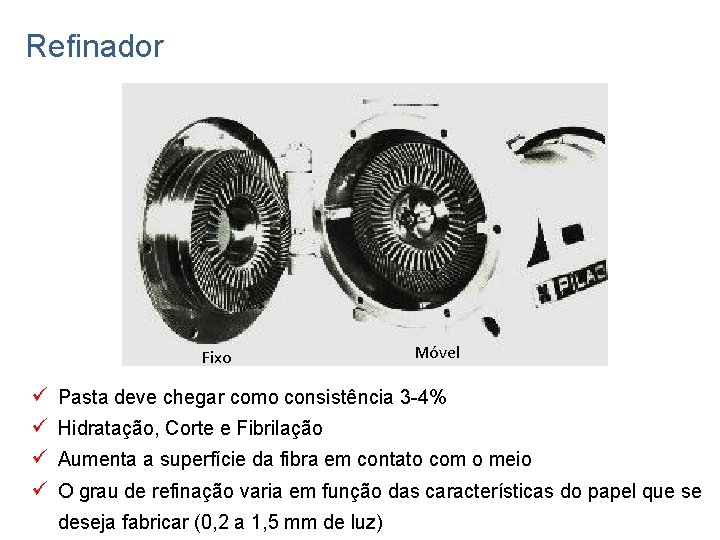

Refinador Fixo ü ü Móvel Pasta deve chegar como consistência 3 -4% Hidratação, Corte e Fibrilação Aumenta a superfície da fibra em contato com o meio O grau de refinação varia em função das características do papel que se deseja fabricar (0, 2 a 1, 5 mm de luz)

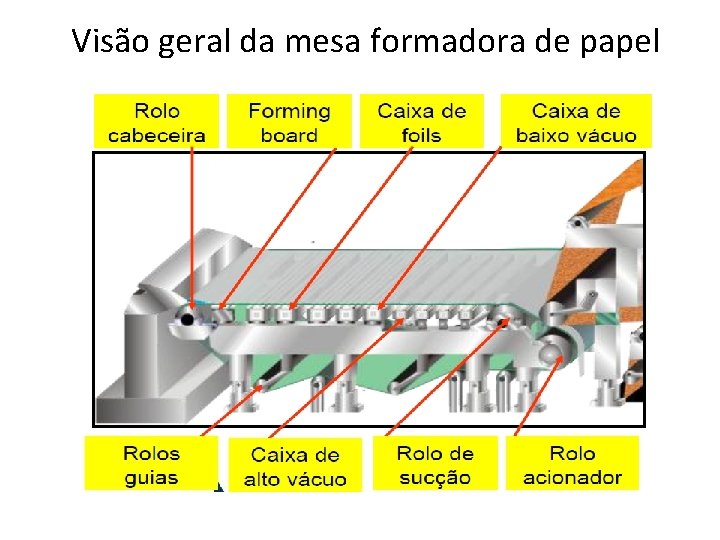

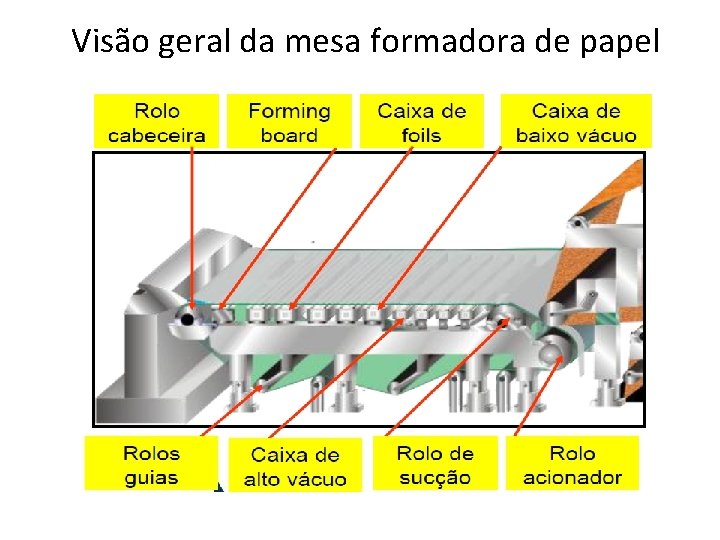

Visão geral da mesa formadora de papel

Irregularidades vindas de preparação da polpa ü Pulsações ü Ar ü Espuma ü Variação de consistência ü Fibras floculadas ü Redemoinhos

Fatores que influenciam na formação, retenção e drenagem ü Tipo de fibra ü ngulo de incidência do Jato ü Relação velocidade de jato/velocidade tela ü Refinação (°SR) ü Consistência na caixa de entrada (0, 5 – 0, 8 %, p/v) ü Grau de dispersão das fibras ü Tipo de tela formadora

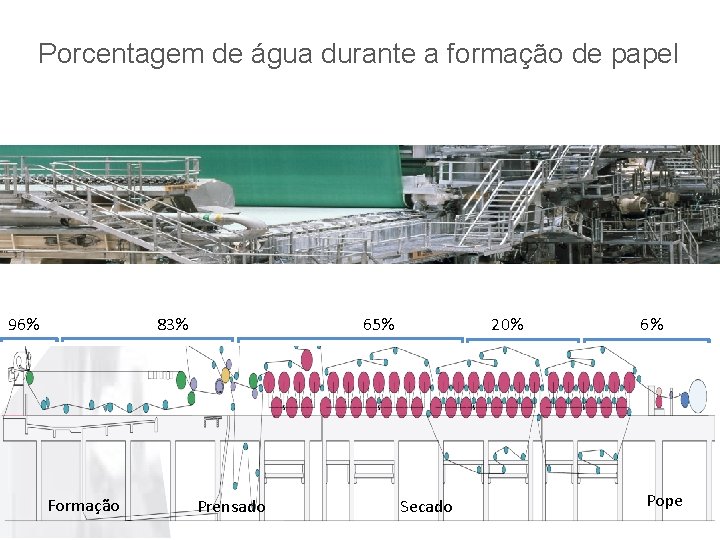

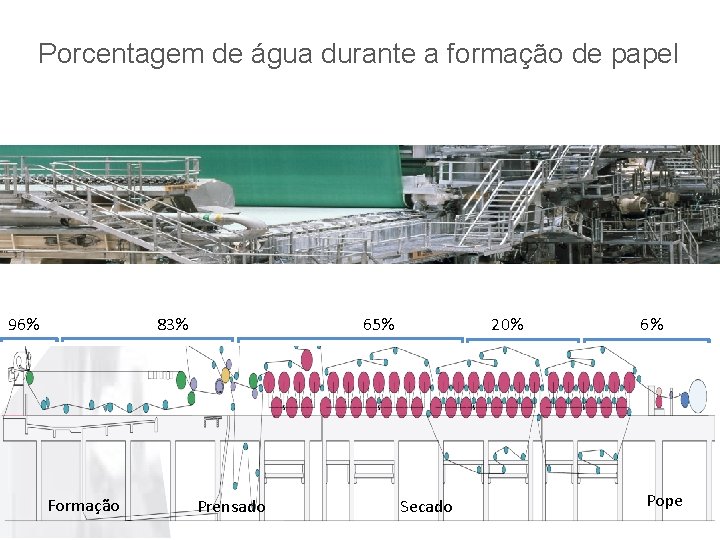

Porcentagem de água durante a formação de papel 96% 83% Formação 65% Prensado 20% Secado 6% Pope

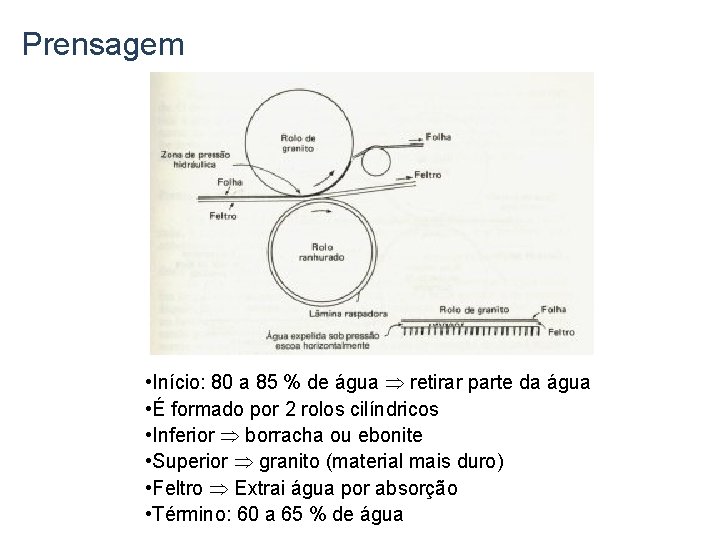

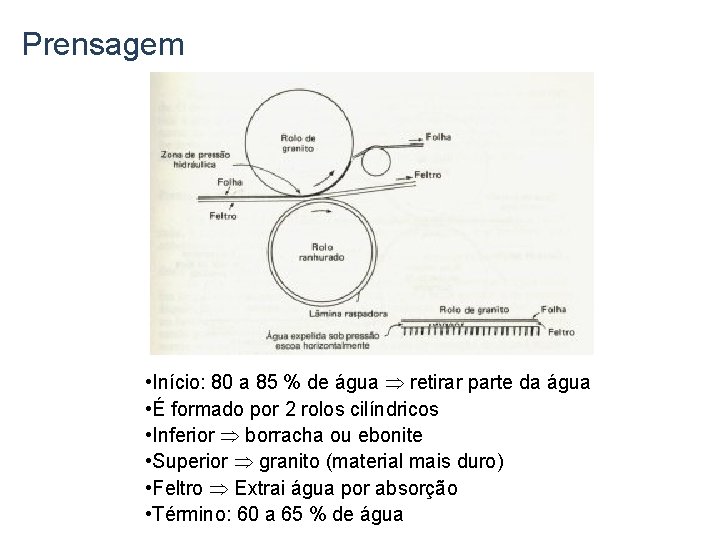

Prensagem • Início: 80 a 85 % de água retirar parte da água • É formado por 2 rolos cilíndricos • Inferior borracha ou ebonite • Superior granito (material mais duro) • Feltro Extrai água por absorção • Término: 60 a 65 % de água

Estágios de Secagem Primeiro: • Há aquecimento da folha • Curta duração • Quase não há evaporação Segundo: • Há o contato da folha entre a superfície quente do secador e o feltro • A folha aquece • Estabelecimento de uma diferença de temperatura entre as duas superfícies • A transferência de calor é feita por condução • A água da folha começa a vaporizar e o vapor entra em contato com as regiões mais frias e condensa

Estágios de Secagem Terceiro: • O feltro deixa de envolver a folha e o vapor é liberado • A velocidade de evaporação diminui Quarto: • A folha se destaca da superfície • Há decréscimo brusco da evaporação

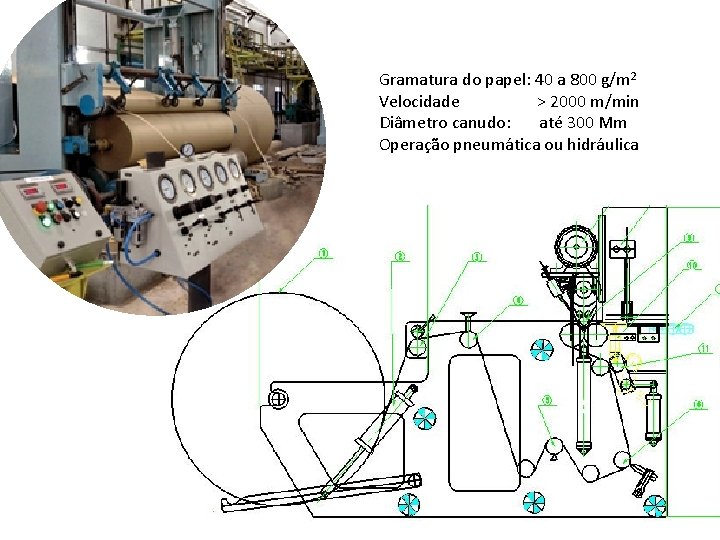

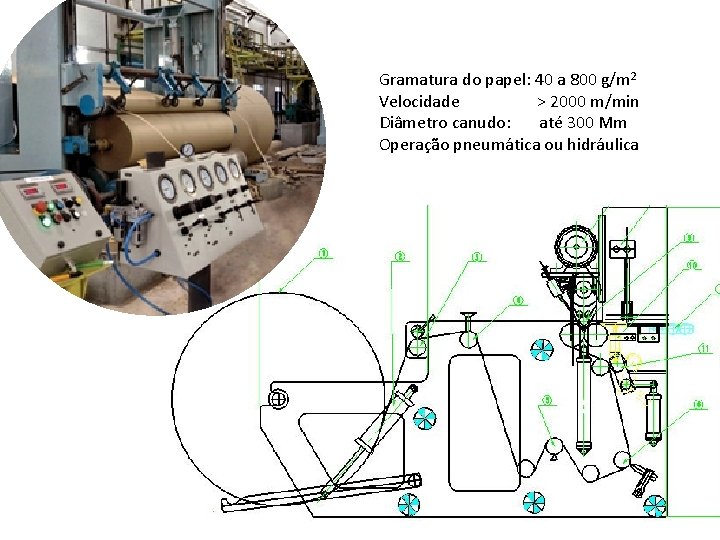

Gramatura do papel: 40 a 800 g/m 2 Velocidade > 2000 m/min Diâmetro canudo: até 300 Mm Operação pneumática ou hidráulica