PROCESOS PRODUCTIVOS PROCESOS PRODUCTIVOS Los procesos productivos industriales

- Slides: 59

PROCESOS PRODUCTIVOS

PROCESOS PRODUCTIVOS Los procesos productivos industriales se refieren a la secuencia de actividades requeridas para elaborar un producto. Generalmente existen varios caminos que se pueden tomar para producir un producto, ya sea este un bien o un servicio.

PRINCIPALES OBJETIVOS DE PRODUCCION 1º. Costos (eficiencia) 2º. Calidad 3º. Confiabilidad 4º. Flexibilidad

CLASIFICACION DE LOS PROCESOS Y CARACTERISTICAS Los procesos se pueden clasificar según el tipo de flujo del producto. 1. 2. 3. En Línea. Intermitente Por proyecto.

CLASIFICACION DE LOS PROCESOS Y CARACTERISTICAS Según el tipo de servicio al cliente. 1. 2. Fabricación para inventarios Fabricación para surtir pedidos

PROCESO LINEAL � Se caracteriza por que se diseña para producir un determinado bien o servicio; el tipo de la maquinaria, así como la cantidad de la misma y su distribución se realiza en base a un producto definido, con lo cual se logran altos niveles de producción debido a que se fabrica un solo producto. � Un aspecto muy importante en este tipo de proceso es seleccionar y capacitar adecuadamente al personal, que debe poseer la habilidad potencial suficiente de acuerdo a la operación para la cual fue asignado, y con ello poder tener un mejor control de producción en cada etapa del proceso, para detectar a tiempo problemas que puedan paralizar la línea.

EJEMPLO: Proceso de Armado de Caucho Para Neumáticos Entrada Transformación Salida

VENTAJAS PROCESO LINEAL � Altos niveles de eficiencia. � Necesidad de personal con menores destrezas, debido a que hace la misma operación

DESVENTAJAS PROCESO LINEAL � Difícil adaptación de la línea para fabricar otros productos. � Exige bastante cuidado para mantener balanceada la línea de producción. Se recomienda su uso cuando se fabricará un solo producto o varios productos con cambios mínimos.

PROCESO INTERMITENTE Se caracteriza por la producción por lotes a intervalos intermitentes. Se organizan en centros de trabajo en los que se agrupan las máquinas similares. Es necesario tener un control de trabajo asignado en cada departamento a través de una adecuada planificación y control de los trabajos aceptados. Se debe saber cuando debe iniciar y terminar cada orden de trabajo en cada departamento, para poder aceptar nuevos pedidos y cuando se entregarán al cliente. Debido a que en la mayoría de los casos no se hacen operaciones estándar, el personal requiere un nivel de destreza mayor que en el tipo lineal.

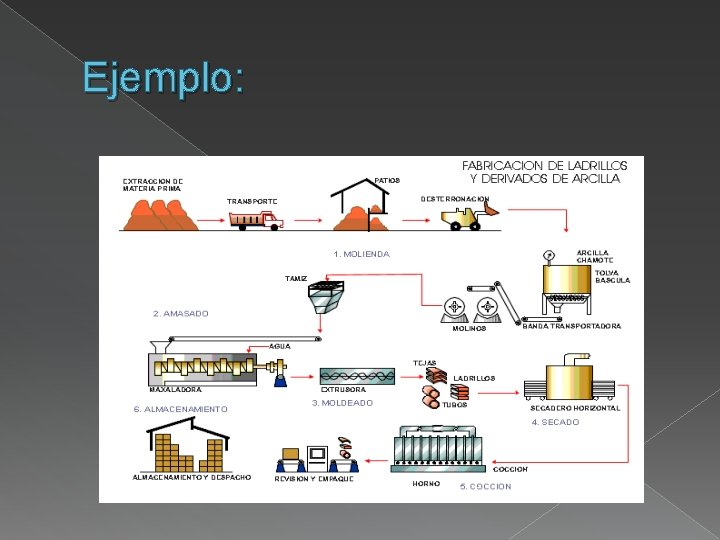

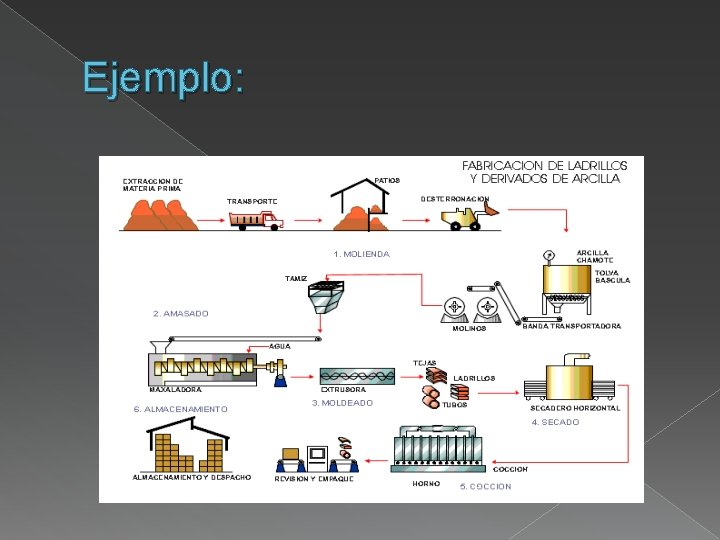

Ejemplo:

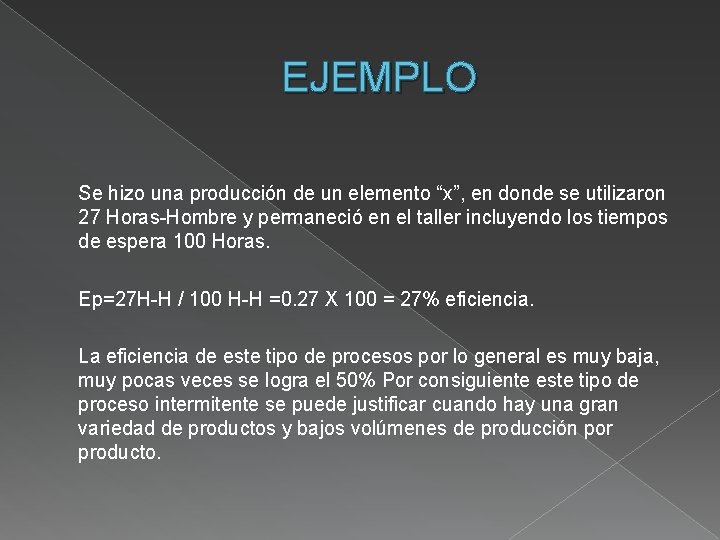

EFICIENCIA PROCESO INTERMITENTE Su eficiencia puede calcularse de la siguiente manera: Ep = TTT÷TTF X 100 Ep = Eficiencia del proceso T T T = Tiempo Total del Trabajo T T F = Tiempo Total Final

DEFINICIONES Tiempo Total del Trabajo. Es la suma de horas máquina o de hora hombre utilizadas efectivamente en hacer el producto o los productos. Tiempo Total Final. Es el tiempo que tardó en salir el producto terminado.

EJEMPLO Se hizo una producción de un elemento “x”, en donde se utilizaron 27 Horas-Hombre y permaneció en el taller incluyendo los tiempos de espera 100 Horas. Ep=27 H-H / 100 H-H =0. 27 X 100 = 27% eficiencia. La eficiencia de este tipo de procesos por lo general es muy baja, muy pocas veces se logra el 50% Por consiguiente este tipo de proceso intermitente se puede justificar cuando hay una gran variedad de productos y bajos volúmenes de producción por producto.

VENTAJAS PROCESO INTERMITENTE � Se puede trabajar gran variedad de productos. � SE UTILIZA SIEMPRE

DESVENTAJAS PROCESO INTERMITENTE � Bajo nivel de eficiencia. � Gran trabajo de planificación y control

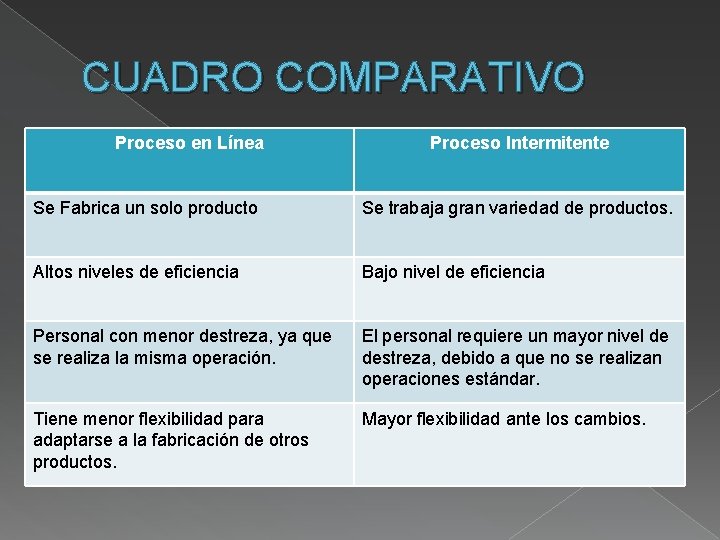

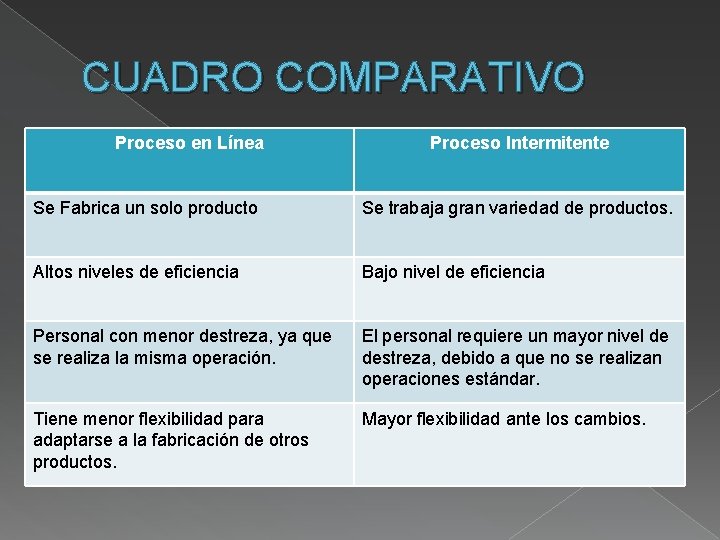

CUADRO COMPARATIVO Proceso en Línea Proceso Intermitente Se Fabrica un solo producto Se trabaja gran variedad de productos. Altos niveles de eficiencia Bajo nivel de eficiencia Personal con menor destreza, ya que se realiza la misma operación. El personal requiere un mayor nivel de destreza, debido a que no se realizan operaciones estándar. Tiene menor flexibilidad para adaptarse a la fabricación de otros productos. Mayor flexibilidad ante los cambios.

PROCESO POR PROYECTO Se utiliza para producir productos únicos, tales como: una casa, una lancha, una película. En este caso todo se realiza en un lugar específico y no se puede hablar de un flujo del producto, sino que de una secuencia de actividades a realizar para lograr avanzar en la construcción del proyecto sin tener contratiempos y buena calidad. Se debe enfocar en la planeación, secuencia y control de las tareas individuales. Para hacer las diferentes actividades sin ningún contratiempo, sean estos materiales o humanos. Programando y controlando para que se realicen con la máxima eficiencia.

PROCESOS Y OBJETIVOS DE MEJORA Un proceso se puede descomponer en cinco actividades básicas. Según Sistema “ASME” Son las siguientes: � � � Operaciones Transporte. Inspección. Demora. Almacenamiento.

� Operación: Representa la transformación de la materia prima de un estado A a un estado B. “Hay transformación”. Hay un acercamiento real hacia el producto terminado. � Transporte : Desplazamiento de los materiales o de el personal de un lugar a otro. � Inspección : Verificación de cantidad, calidad o ambas. � Demora: Implica la interrupción momentánea de un trabajo; acumulación de materiales entre dos operaciones sucesivas. � Almacenamiento: Resguardo de materiales , bajo control, no se pueden sustraer sin autorización previa.

¿Cuál es la finalidad de esto? Se utilizan para tener una representación gráfica de lo que está sucediendo en la planta o en la unidad de proceso y poder hacer un profundo análisis, con la finalidad de buscar mejoras y volver más eficiente el proceso.

PROCEDIMIENTO Un procedimiento es un conjunto de acciones u operaciones que tienen que realizarse de la misma forma, para obtener siempre el mismo resultado bajo las mismas circunstancias. ejemplo: procedimiento de emergencia.

Un procedimiento general de análisis consiste en someter a un interrogatorio cada una de las actividades. ¿Qué se hace? . ¿Se justifica? . ¿Podría eliminarse? . ¿Podría combinarse? . ¿Podría cambiarse su secuencia? . ¿Podría simplificarse? . ¿Quién lo hace? . Etc.

Al someter cada una de las actividades de un proceso a la técnica del interrogatorio, se llega en la mayoría de los casos a mejoras sorprendentes, debido a que es sistemático, no deja por fuera ningún aspecto relevante, logrando mejoras integrales del proceso o actividad en estudio. Ejemplo de Gráfico del flujo del Proceso (simplificado)

DISEÑO DEL PROCESO DIAGRAMA DE FLUJO. Consiste en la especificación de las entradas (materia prima, materiales, etc. ), operaciones, flujos de trabajo, métodos, personal y equipos necesarios para la producción de bienes y servicios.

¿Cuándo se efectúa el diseño de un proceso? . 1. 2. 3. 4. Cuando se va a ofrecer un bien o servicio nuevo. Cuando se modifica un producto. Cuando surge una nueva tecnología. Cuando se requiere estandarizar procedimiento de producción

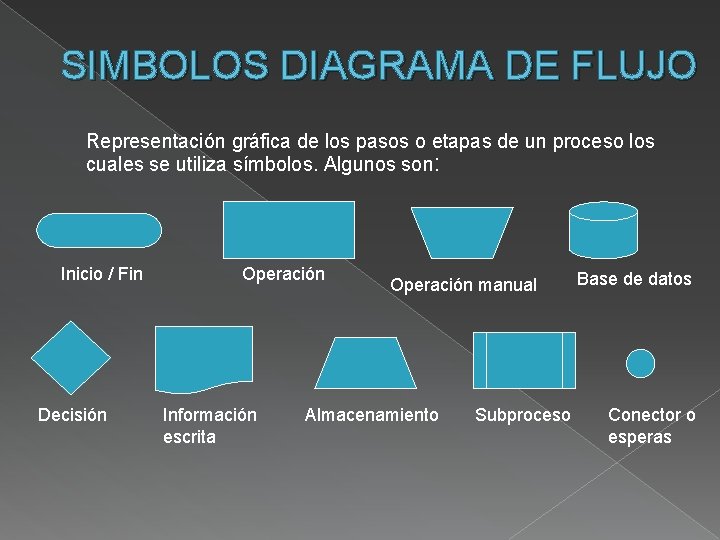

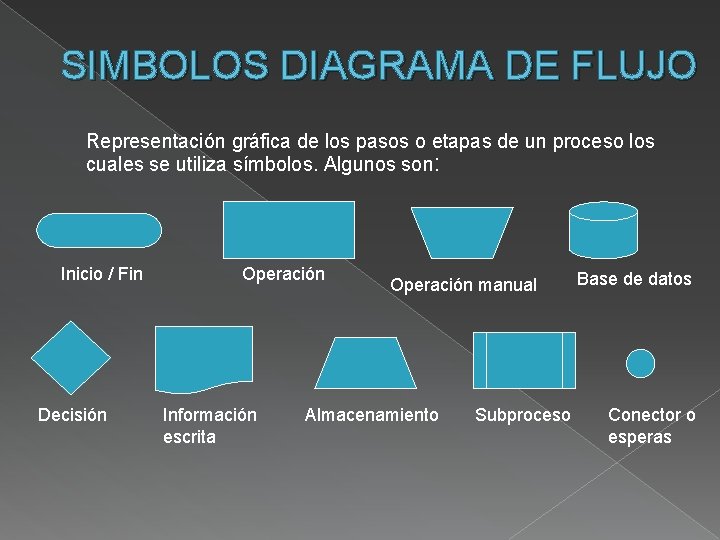

SIMBOLOS DIAGRAMA DE FLUJO Representación gráfica de los pasos o etapas de un proceso los cuales se utiliza símbolos. Algunos son: Inicio / Fin Decisión Operación Información escrita Operación manual Almacenamiento Subproceso Base de datos Conector o esperas

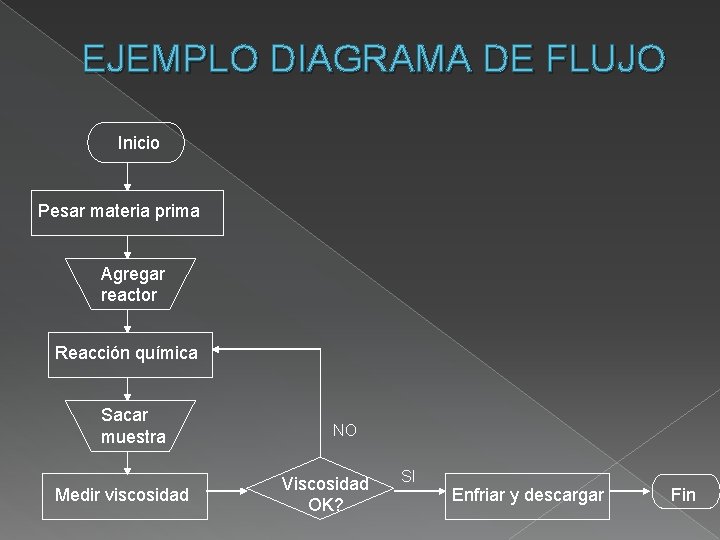

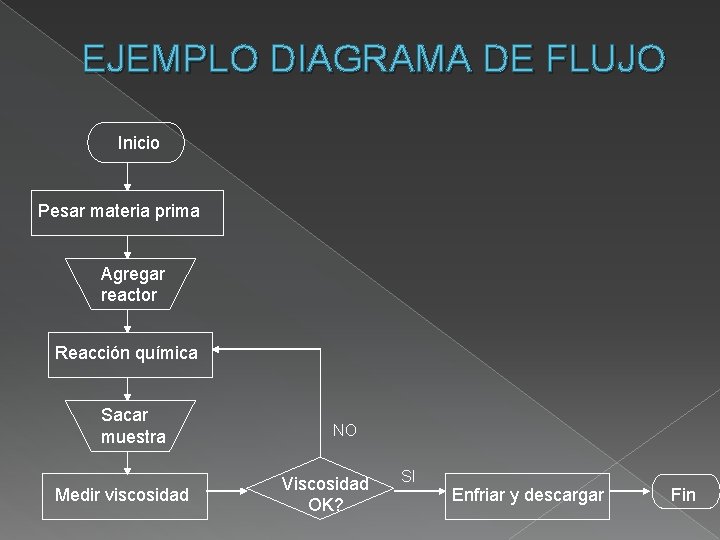

EJEMPLO DIAGRAMA DE FLUJO Inicio Pesar materia prima Agregar reactor Reacción química Sacar muestra Medir viscosidad NO Viscosidad OK? SI Enfriar y descargar Fin

VENTAJAS DE LOS DIAGRAMAS DE FLUJO. � Favorecen la comprensión del proceso al mostrarlo como un dibujo. � Permiten identificar problemas y oportunidades de mejora del proceso (pasos redundantes, procesos, conflictos de autoridad, cuellos de botella). � Excelente herramienta para capacitar a los empleados

PROCESO METALURGICO La metalurgia es la técnica de la obtención y tratamiento de los metales desde minerales metálicos hasta los no metálicos. También estudia la producción de aleaciones, el control de calidad de los procesos. La metalúrgica es la rama que aprovecha la ciencia, la tecnología y el arte de obtener metales y minerales industriales, partiendo de sus menas, de una manera eficiente, económica y con resguardo del ambiente, a fin de adaptar dichos recursos en beneficio del desarrollo y bienestar de la humanidad.

PROCESO METALURGICO Los proyectos de este sector se relacionan con la extracción, transporte y procesamiento de minerales. Estas actividades incluyen: � Operaciones en la superficie y subterráneas, para la producción de minerales metálicos, no metálicos e industriales. � Extracción in situ de los minerales fundibles o solubles, dragado y extracción hidráulica, junto a los ríos y aguas costaneras, lixiviación de las pilas de desechos en las minas (principalmente oro, cobre, hierro). � Para transportar los materiales dentro del area de la mina y a la planta de procesamiento, se requieren flotas de equipos de extracción y transporte (camiones, cuchillas, palas, dragas, ruedas de cangilones y rapadoras), bandas, poliductos o rieles. � Las instalaciones de procesamiento en el sitio incluyen las plantas de preparación, concentradores, lixiviación en el sitio de la mina y, dependiendo de los aspectos económicos, fundiciones y refinerías en o fuera del sitio.

� Las operación grande de extracción y/o fabricación es un complejo industrial importante, con miles de trabajadores, requiere infraestructura de servicios públicos, carreteras, un ferrocarril, un puerto (si es pertinente) y todas las instalaciones comunitarias correspondientes.

EXPLOTACION Es el proceso o conjunto de procesos por el cual o cuales extraemos un material natural terrestre del que podemos obtener un beneficio económico, esta puede ser desde agua, hasta diamantes, por ejemplo, se lleva a cabo mediante pozos (caso del agua o del petróleo, entre otros), en minas, subterráneas o a cielo abierto, o en canteras. Metalurgia extractiva: Es el proceso o conjunto de procesos, propios de la minería metálica, que permiten obtener el elemento de interés a partir del todo uno de mina o cantera. Implica o puede implicar una serie de procesos:

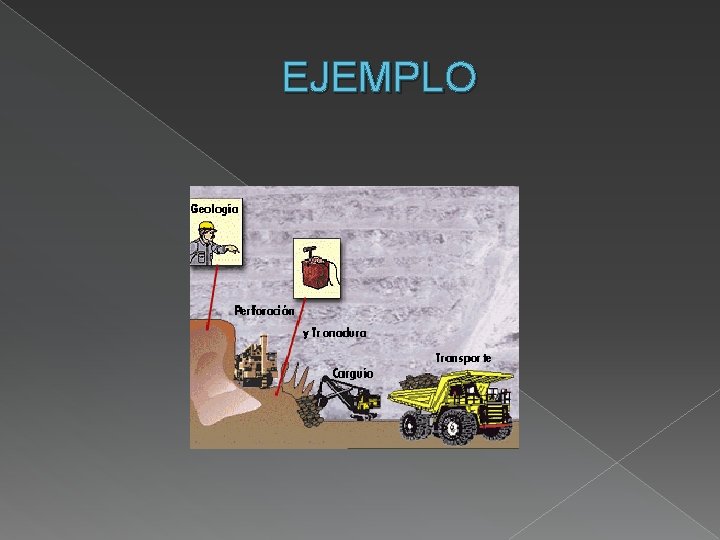

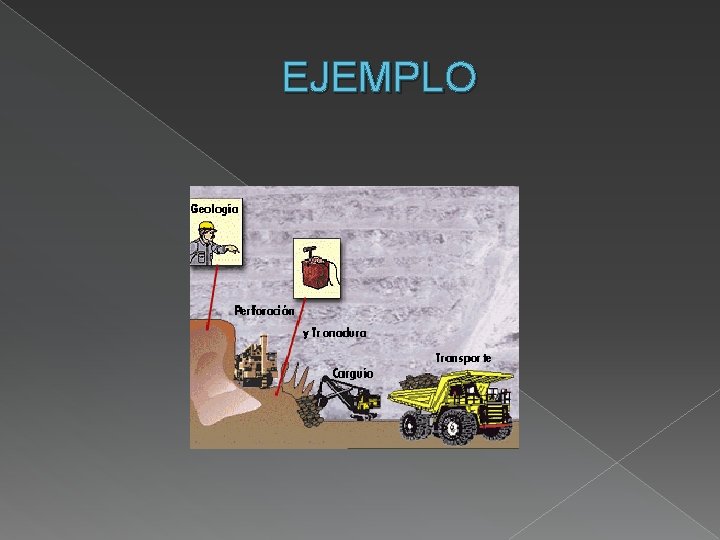

EJEMPLO

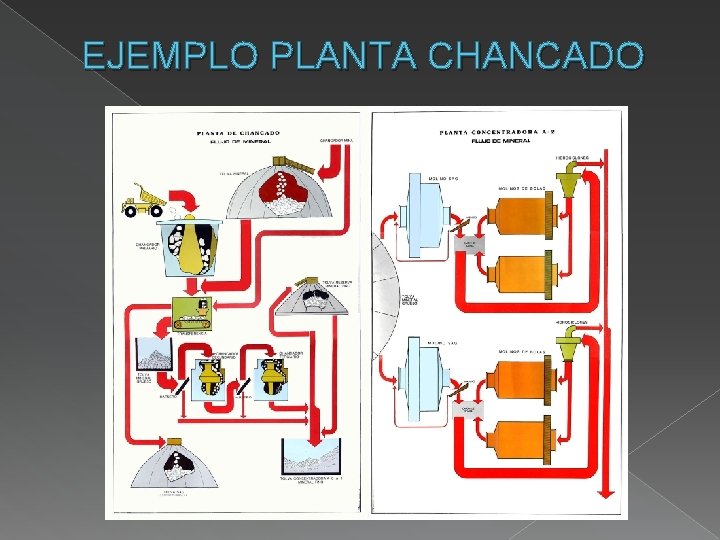

PROCESO DE CHANCADO Es el un proceso que permite disminuir el tamaño de las rocas mineralizadas, moliéndolas o triturándolas usando máquinas chancadoras o molinos especiales para este fin. Las rocas en el proceso de extracción, pasan por tres chancadores, uno primario, luego el secundario y terminan en el terciaria para poder llegar a tener menos de media pulgada.

EJEMPLO PRACTICO

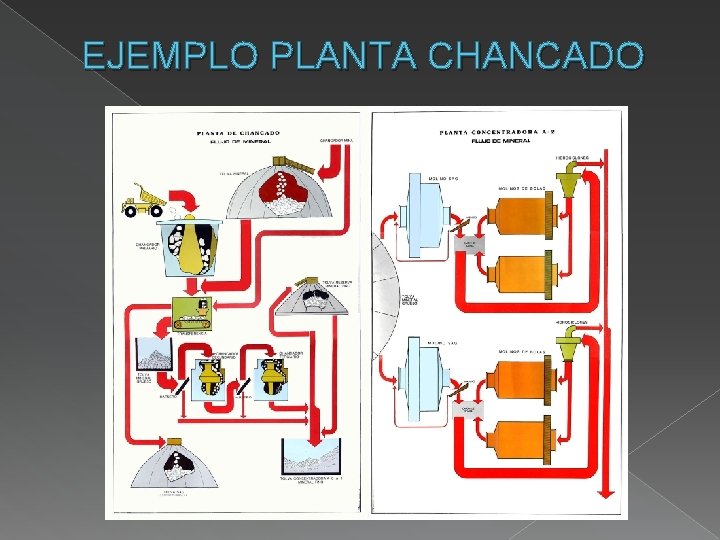

EJEMPLO PLANTA CHANCADO

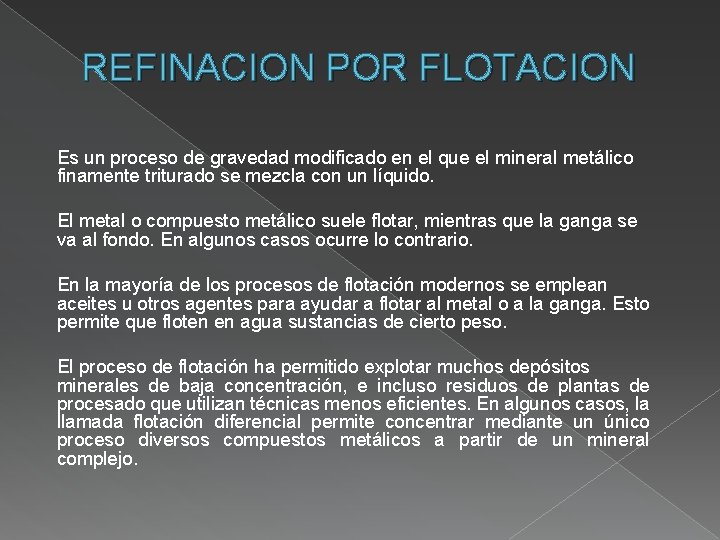

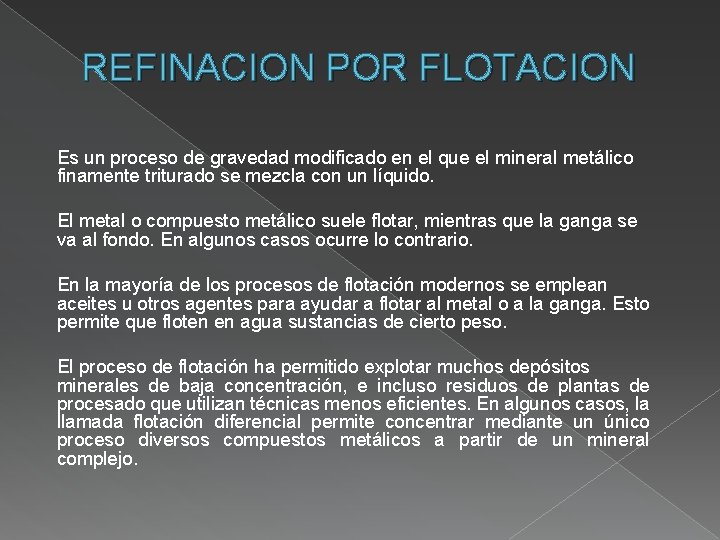

REFINACION POR FLOTACION Es un proceso de gravedad modificado en el que el mineral metálico finamente triturado se mezcla con un líquido. El metal o compuesto metálico suele flotar, mientras que la ganga se va al fondo. En algunos casos ocurre lo contrario. En la mayoría de los procesos de flotación modernos se emplean aceites u otros agentes para ayudar a flotar al metal o a la ganga. Esto permite que floten en agua sustancias de cierto peso. El proceso de flotación ha permitido explotar muchos depósitos minerales de baja concentración, e incluso residuos de plantas de procesado que utilizan técnicas menos eficientes. En algunos casos, la llamada flotación diferencial permite concentrar mediante un único proceso diversos compuestos metálicos a partir de un mineral complejo.

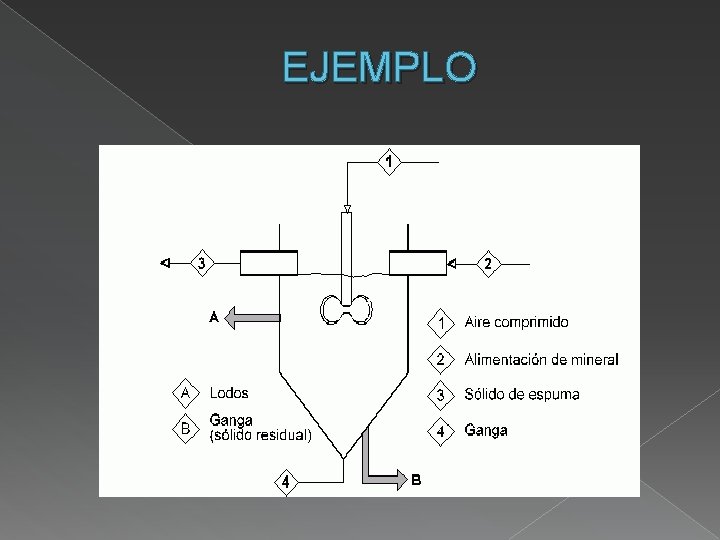

EJEMPLO

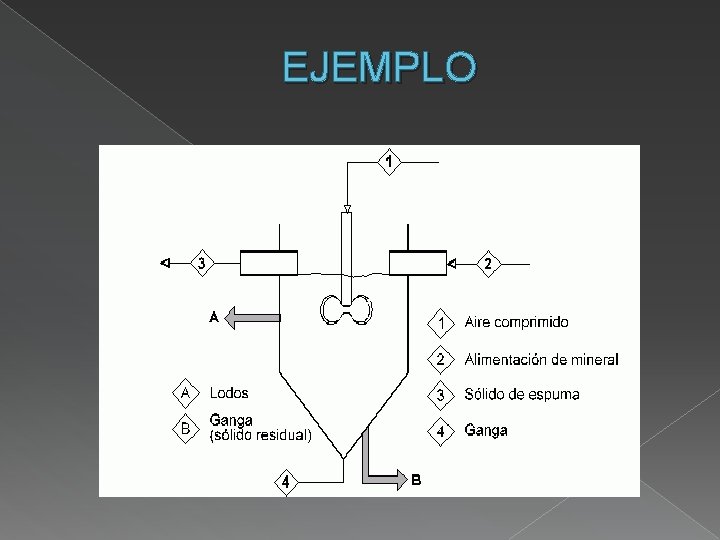

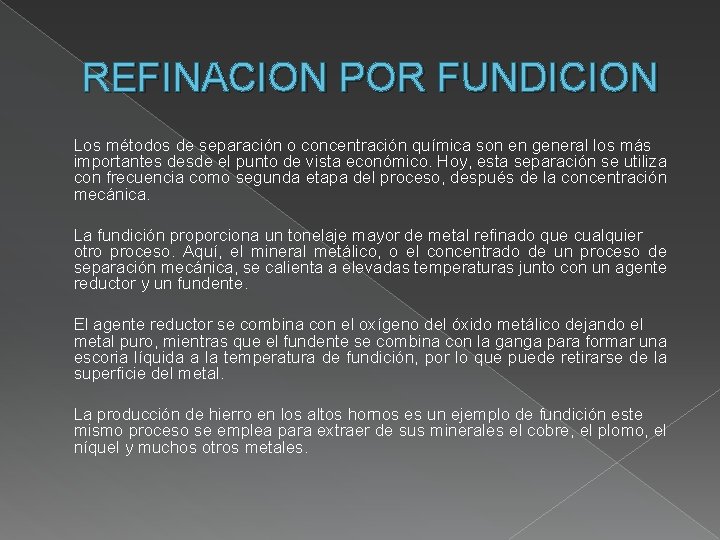

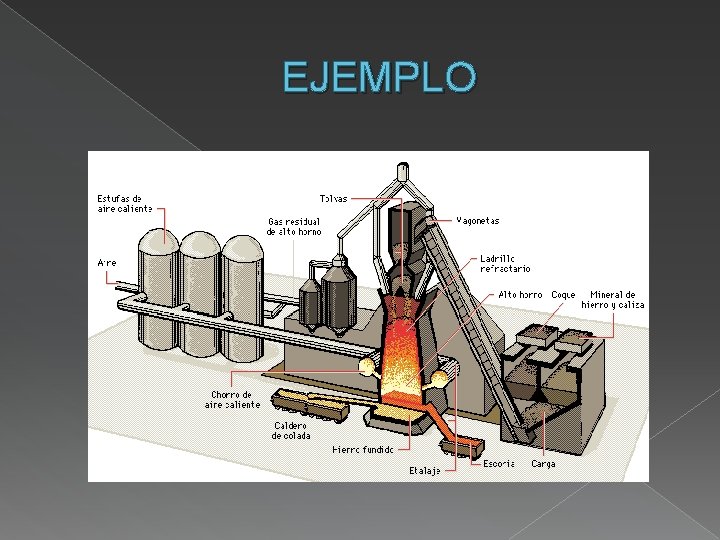

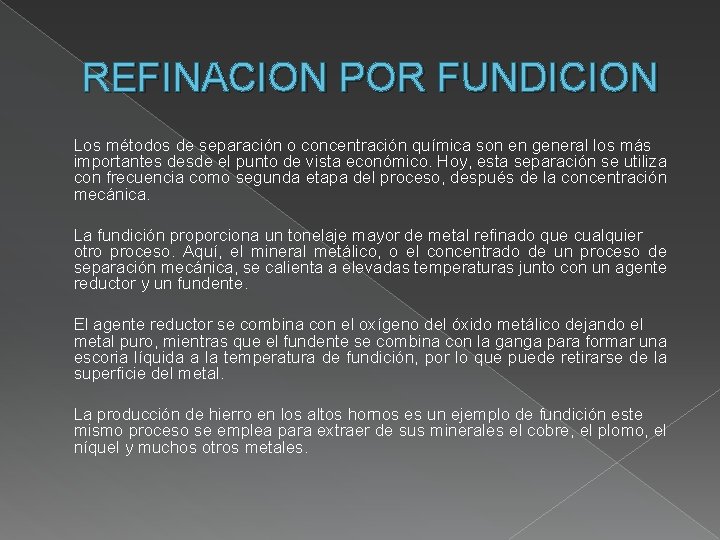

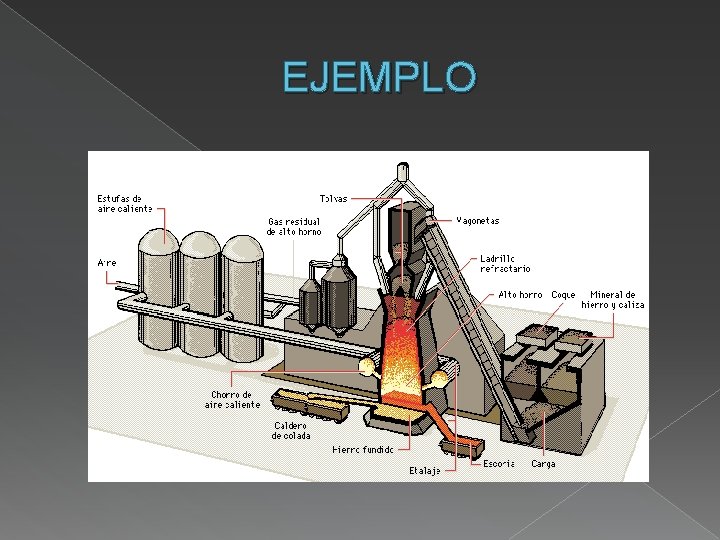

REFINACION POR FUNDICION Los métodos de separación o concentración química son en general los más importantes desde el punto de vista económico. Hoy, esta separación se utiliza con frecuencia como segunda etapa del proceso, después de la concentración mecánica. La fundición proporciona un tonelaje mayor de metal refinado que cualquier otro proceso. Aquí, el mineral metálico, o el concentrado de un proceso de separación mecánica, se calienta a elevadas temperaturas junto con un agente reductor y un fundente. El agente reductor se combina con el oxígeno del óxido metálico dejando el metal puro, mientras que el fundente se combina con la ganga para formar una escoria líquida a la temperatura de fundición, por lo que puede retirarse de la superficie del metal. La producción de hierro en los altos hornos es un ejemplo de fundición este mismo proceso se emplea para extraer de sus minerales el cobre, el plomo, el níquel y muchos otros metales.

EJEMPLO

RIESGOS ASOCIADOS AL PROCESO DE EXPLOTACION

Proceso de perforación PELIGRO CON ALTO POTENCIAL: v Cables energizados. v Caídas a pozos perforados. v Caída a desnivel. v Atrapamientos con partes móviles (orugas cadenas, poleas de cadenas de avances, tuberías y brocas de perforación). v Desmoronamiento desde banco. v Grietas en el sector a perforar.

CONTROL DEL RIESGO: v Mover cables eléctricos con equipo de apoyo. v Manipulación con material dieléctrico. v Precaución al transitar por zonas de perforación. v Impetrar sistemas de bajada de equipos. v No intervenir partes móviles y evitar ropa suelta. v Alerta en todo momento. v Verificación, antes, durante y después el terreno donde ejecuta el trabajo. v Señalizar el área durante la actividad.

Proceso de tronadura PELIGRO CON ALTO POTENCIAL. Choque entre vehículos circulando en el sector de la malla de carguío. v v En tapado de pozos, caída de equipos a este v Atropellos. (Cargador). Ingreso de equipo auxiliar o vehículo a sector cargado con explosivo. v

CONTROL DEL RIESGO: v Carga correcta de pozos con explosivos. v Señalizar área preparada con explosivos para la tronadura. v Verificación de zonas afectada permanezcan personas y equipos. v Conducción u operación de equipos y vehículos con precaución. por tronadura no

Proceso de carguío PELIGRO CON ALTO POTENCIAL: v Caída de operador al subir y bajar escalera de cabina de equipo. v Deslizamiento de rocas desde bancos superiores. v Deslizamiento de rocas frente al carguío. v Choque de camión al retroceder para ser cargado. v Impactos de alta energía. v Incendios por falla de sistemas eléctrico o hidráulico.

CONTROL DEL RIESGO: v Precaución del operador de cargador durante la ejecución de carguío. v Precaución de operador de camión en las maniobras de ubicación y carga de material. v Solicitar autorización para ingreso de personal, equipo en el área de carguío para limpieza del área. v Utilización correcta de pasamanos para subir y bajar escaleras al subir a equipos. v Conocer el sistema de protección contra incendios. v Conocimiento en el manejo de extintor portátil.

Proceso de transporte PELIGRO CON ALTO POTENCIAL: v Vehículos menores o equipos auxiliares aplastados. v Caída de camión, vehículos y equipos a niveles inferiores. v Caída de camiones dese botaderos. v Choque de alta violencia entre vehículos y equipos auxiliares. v Choque de camión con estructura durante proceso de vaciado. v Caídas a nivel o desnivel de personal. v Volcamiento de camión o vehículo menor. v Incendio por fallos en sistema eléctrico o hidráulico.

CONTROL DEL RIESGO: v Operador y conductor deben ser autorizados por Dirección de Transito para cumplir con la LEY 18. 290 y requerimientos internos de planta. v Tener el conociendo de operación de equipos y conocer Reglamento Interno. v Conducción de vehículos y equipo de apoyo a velocidad prudente y razonable. v Verificar estado mecánico del equipo, al igual que el estado del sistema eléctrico e hidráulico. v Distancia considerable entre vehículos. . v Respetar procedimientos y reglamentos. v Respetar señalización de transito.

RIESGOS ASOCIADO AL PROCESO DE CHANCADO

PELIGRO CON ALTO POTENCIAL: v Atrapamiento por elementos móviles (correas, polines, poleas). v Caídas a desnivel por diseño del edificio. v Impacto de quipo móvil por ejecución de la actividad. v Golpes por desprendimiento de material

CONTROL DEL RIESGO: v Mantención del buen estado e instalación de sistema de protección de sistemas móviles. v No intervenir equipos en movimiento. v Uso de ropa trabajo adecuada y no suelta con el propósito que sea un riego de atrapamiento con equipos rotatorios. v Transito solo por pasillos delimitados y establecidos. v Subir y bajar escaleras utilizando pasamanos. v Uso de elementos de protección personal, casco, zapatos de seguridad, lentes, protector auditivos, guantes, protección respiratoria.

RIESGOS ASOCIADO AL PROCESO DE REFINACION POR FLOTACION Y FUNDICION.

PELIGRO CON ALTO POTENCIAL: v Daño medio ambiental, contaminación de napas subterráneas de agua, daño a la fauna nativa del lugar. v Riesgo operacional. v Daño al personal que realiza labores al interior de planta.

CONTROL DEL RIESGO: v Política medioambiental clara, establecida y aprobada. Según para metros establecido en la LEY 19. 300 articulo N° 1. “El derecho a vivir en un medio ambiente libre de contaminación, la protección del medio ambiente, la preservación de la naturaleza y la conservación del patrimonio ambiental se regularán por las disposiciones de esta ley, sin perjuicio de lo que otras normas legales establezcan sobre la materia.

v Procedimientos operacionales planificados, coordinados, dirigidos y controlados, con el propósito de evitar desviaciones. v Personal calificado y con competencias necesarios para cada una de las actividades que se desarrollen al interior de la planta.

CONCLUSION Si bien no es factible erradicar todos los peligros posibles, sí lo es controlar las causas de la mayoría de los riesgos mediante una acción que combine los siguientes elementos: Adopción e implementación de normas regulatorias nacionales e internacionales. v Utilización de inspectores de seguridad y de comisiones de seguridad e higiene en el ámbito laboral. v Formación y capacitación, conjuntamente con otras soluciones regionales, nacionales y específicas propias del emprendimiento para mitigar los problemas que se presentan. v

v Se requieres de mayor colaboración y cooperación regional e internacional para que pueda incrementarse las capacidades nacionales en las áreas de higiene y seguridad en el trabajo. Los trabajadores son, entre otros, los que han pagado en el pasado, y continúan pagando en el presente un alto precio en términos de salud y seguridad laboral. v Aunque no puede negar que también se han verificado progresos notables en materia de higiene y seguridad, pero todavía queda mucho por hacer. v