POLMERLERN PROTETK UYGULAMALARI BEKR SARIHAN POLMERLERN PROTETK UYGULAMALARI

POLİMERLERİN PROTETİK UYGULAMALARI BEKİR SARIHAN

• POLİMERLERİN PROTETİK UYGULAMALARI • Protez kaide materyalleri olarak poli(metil metakrilat) polimerler 1937’de tanıŞtırılmıŞtır. Daha önceleri, vulkanit, nitroselluloz, fenil formaldehit, vinil plastikler ve porselen kaide materyali olarak kullanılmaktaydı. 1946’dan itibaren protez kaide materyallerinin %98’i metil metakrilat polimer ve kopolimerlerinden yapılmıĢtır. Bu süre zarfında vinil akrilik, polisitren, epoksi, naylon, vinil sitren, polikarbonat, polivinilasetatetilen, hidrofilik poliakrilat, silikonlar, ıŞıkla aktive olan üretan dimetakrilat, kauçuk destekli akrilikler ve bütadin destekli akrilikler geliŞtirilmiŞtir

• Akrilik polimerlerinin restoratif diŞ hekimliğinde protez kaide materyalleri, yapay diĢler, protez tamir materyalleri, ölçü kaŞıkları, geçici restorasyonlar ve iskeletsel defektlerde maksillofasiyal apareyler olarak geniŞ bir kullanım alanları vardır.

AKRİLİK PROTEZ KAİDELERDE TOZ VE LİKİT İÇERİGİ TOZ LİKİT AKRİLİK POLİMER MONONER BAŞLATICI İNHİBİTÖR PİGMENTLER HIZLANDIRICILAR BOYA PLASTİZÖR OPASİTE EDİCİLER ÇAPRAZ BAGLANTI AJANI PLASTİTE EDİCİLER BOYALI ORGANİK FİBERLER İNORGANİK PARÇALAR

1. Dayanıklılık ve sağlamlık 2. Yeterli termal özellikler 3. Doğruluk ve boyutsal stabilite 4. Kimyasal stabilite 5. Oral sıvılarda çözünmezlik ve düĢük emme 6. Tat ve koku yokluğu 7. Biyouyumluluk 8. Doğal görünüĢ 9. Renk stabilitesi 10. Plastiklere, metallere ve porselenlere adezyon 11. Kolay üretilebilme ve tamir edilebilme • 12. Uygun fiyat • • •

• Çoğu ticari materyal bu özellikleri karĢılar. Günümüzde yapılan protezlerin büyük çoğunluğu ısıyla sertleĢen polimetil metakrilattan ve kauçuk destekli polimetil metakrilattan yapılır. protez kırıkları hala görülmektedir ancak ya dikkatsizlik ya da hastanın uygun kullanmaması sonucu oluĢur. Fonksiyonel stresler, oral çevre ve beklenen protez ömrü dikkate alındığında protez kaide materyallerinin performansı iyidir.

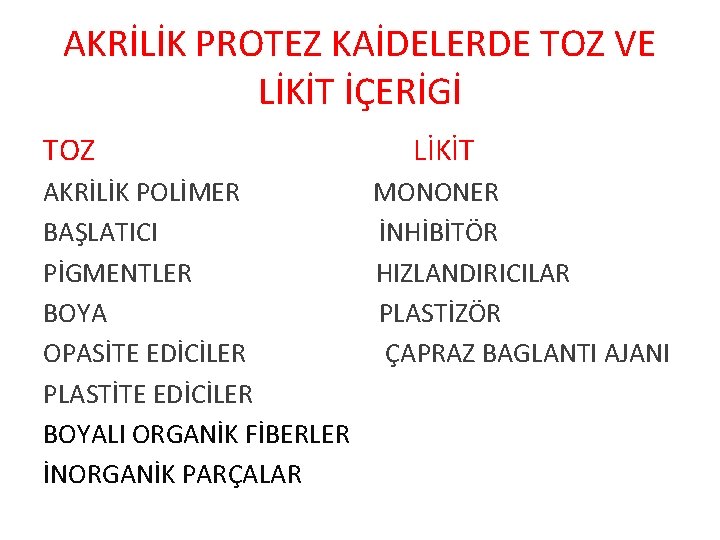

• Fi. Zi. KSEL şEKi. L VE Bi. LEşi. M • Protez kaide plastikleri ya likit/toz ya da gel formunda elde edilirler. Toz/likit formunun içindekiler bir önceki tabloda gösterilmiştir. • Toz • Çoğu ticari materyallerde kırılmalara daha dayanıklı polimer elde etmek için eser miktarda etil bütil ya da diğer alkil metakrilatlarıyla modifiye edilmiş polimetil metakrilat kullanılır. Toz ayrıca, monomer likit toza karıştırıldığında reaksiyonu baĢlatmak için benzoil peroksit ya da diisobütilazonitril gibi başlatıcılar içerir.

• Peroksit polimere katılabilir ve polimerizasyn reaksiyonun artığı olarak oluĢabilir. %0. 5 -1. 5 arası miktarlarda bulunur. Polimetil metakrilat gibi saf polimerler temizdirler ve renk pigmentasyonuna adapte olabilirler. Pigmentler; merkürik sülfit, kadmiyum selenit, ferrik oksit ya da siyah karbon gibi doku benzeri bileĢiklerdir. Kadmiyum tuzlarının kullanımı sitotoksisiteden dolayı şüphelidir. Pigmentler polimere ticari polimerizasyon safhasında ya da sonrasında polimer tozlarıyla karıĢtırılarak eklenir. Genellikle sonraki metot kullanılır ve pigmentler protezin son halinde doğal bir görüntü oluĢturur. Renklendiricilere ek olarak çinko ya da titanyum oksit opaklayıcı olarak kullanılır, titanyum oksit daha etkilidir. Naylondan ya da akrilikten yapılmış boyalı sentetik fiberler oral mukozanın küçük damarlarını taklit etmek için kullanılır.

• Dibütil fitalat gibi plastikleyiciler polimer ya da monomerle beraber bulunabilir. Cam fiber ya da çubuklar ve zirkonyum silikat gibi inorganik partiküller plastiklere eklenir. Partiküller doymamış trietoksilan gibi çiftleyici ajanlarla birleĢtirilerek inorganik partiküllerin ıslanması ve plastiğe bağlanması arttırılır. Cam fiber ya da alumina kristal flaman eklenmesi sertliği arttırır, termal genleĢme katsayısını azaltır ve termal geçirgenliği arttırır. Polietilenörülü iplikler ve poliaramid de akrilik polimerleri güçlendirmek için kullanılır. Çoğu kaide materyalleri radyolusenttir. Travmatik bir yaralanmada kırık protez parçaları ya da geçici kronlar hasta tarafından yutulabilir ve yerlerinin belirlenmesi oldukça zordur. Çok az protez kaide materyali radyoopasiteyi arttırmak için baryum gibi ağır metaller ya da cam fiber ihtiva eder. Yeterli radyoopasite için ağırlığın %20’si kadar bu maddelerden ilave etmek gerekir bu da materyal dayanıklılığında azalmaya ve protezin görünüiünde değişikliğe yol açar.

• LİKİT • Toz/likit tipi akrilik rezinin likiti metil metakrilattır ama bazı diğer monomerlerle modifiye edilebilir. Bu monomerler ısıyla, ıĢıkla ya da oksijenle polimerize edildiğinden raf ömrü boyunca inhibitör ihtiva ederler. Prematur polimerizasyonu önlemek için kullanılan inhibitör %0. 003 ile %0. 1 arası bulunan hidrokinondur. Isı dıĢında peroksit dekompozisyonunu hızlandıracak ve oda sıcaklığında monomerin polimerizasyonunu sağlayacak bir hızlandırıcı ilave edilecekse, bu hızlandırıcı likite katılır. Bu hızlandırıcılar tertiary aminler, sülfinik asitler ya da sülfinik asitlerin daha stabil tuzlarıdır. Çoğunlukla kullanılan aminler N, N-dimetil-para-toluidin ve N, N-dihidroksietil-para-toluidindir. Selfcuring, cold-curing ve otopolimerizan rezinler olarak adlandırılırlar. Akıcı-tip protez rezinleri bu sınıfa girer. •

• PlastikleŞtiriciler daha esnek ve yumuŞak polimer elde etmek için bazen ilave edilirler. Bunlar genellikle dibütil fitalat gibi düĢük moleküler ağırlıklı esterlerdir. PlastikleĢtirici moleküller polimerizasyona girmezler ancak polimer moleküllerinin birbirleriyle etkileŞimine karıŞırlar. Bu da plastize edilmiĢ polimeri saf polimerden daha yumuĢak yapar. PlastikleĢtiricilerin tek dezavantajı oral sıvılara plastik karıĢması ve bunun sonucunda protezin sertleĢmesidir. Bir polimer aynı zamanda bütil ya da oktil metakrilat gibi ağır esterlerin ilavesiyle de plastikleĢtirilebilir. Esterler polimerize olur ve daha esnek plastik elde edilir. Bu tipte oral sıvılara plastik karıĢmaz ve materyal esnek olarak kalır. Çapraz bağlı polimer tasarlanırsa, monomere glikol dimetakrilat gibi organik bileĢenler eklenir. Çapraz bağlı polimer kullanımı crazing (yüzey çatlaması) denilen anlık yüzey kırılmalarına direnci oldukça artırır. %2 -14 arası bulunurlar ancak gerilme dayanıklılığına, esneklik özelliklerine ve akrilik plastiklerin sertliğine çok az etkileri vardır.

DİGER PROTEZ MATERYALLERİ • Protez kaide uygulamaları için çeŞitli modifiye polimetil metakrilat kullanılır. Bunlar akıcı-tip protez rezinleri, hidrofilik poliakrilatlar, yüksek etkiye dayanıklı rezinler, hızla ısıyla polimerize olan akriller ve ıŞıkla aktive olan materyallerdir.

• Akıcı-tip Protez Rezinleri • Kimyasal kompozisyonları oda sıcaklığında polimerize olan polimetil metakrilatlara benzerdir. Temel fark polimer tozu ya da çubuklarının boyut farkıdır. Bu tip rezinler genelde akıcı rezinler olarak isimlendirilirler, küçük toz parçaları vardır; monomerle karıĢtırıldığında oluĢan bulamaç oldukça akıĢkandır. KarıĢım hızla agar hidrokolloid ya da modifiye sert alçı modele dökülebilir. 0. 14 MPa basınç altında polimerizasyona bırakılır. Santrifüj dökümü ya da kalıp enjeksiyonu teknikleri kullanılır. • Yüksek Etkiye Dayanıklı Rezinler • Bu polimerler bütadin stiren kauçukla desteklenmiĢtir. Kauçuk parçaları metil metakrilata akrilik matrikse bağlanması için ilave edilir. Toz/likit formları vardır.

• Hızla Isıyla Polimerize Olan Akriller • Bu hibrit akrilikler muflaya alındıktan sonra kaynayan suda hızla polimerize olurlar. BaĢlatıcı pöröziteyi engellemek için hem kimyasal hem de ıĢıkla sertleĢen baĢlatıcılardan sentezlenmiĢtir. Mufla kaynayan suya bırakıldıktan sonra kaynamadan sonra 20 dk beklenir. Oda sıcaklığında soğutulduktan sonra mufla açılır, protez trimlenir ve parlatılır. • IŞıkla Aktive Olan Rezinler • Bu protez kaide materyalleri akrilik kopolimer, mikrofine silika doldurucular ve fotobaŞlatıcı sistemle beraber üretan dimetakrilat matriksten oluĢur. Kil benzeri tabakalar halinde bulunurlar. Materyal hala esnekken modele adapte edilir. Kaide materyali ıŞıkla polimerize edilir ve kayıt materyali olarak kullanılır. Akril 400 -500 nm mavi ıŞıkta polimerize olur.

• PROTEZ KAİDE REZİNLERİ İÇİN ANSI/ADA SINIFLANDIRMASI • • Amaç, gereklilikler ve değerlendirme için prosedürler ANSI/ADA NO. 12 ‘de belirtilmiŞtir. Kategoriler Şu Şekildedir: • Tip 1: ısıyla polimerize olan polimerler (Class I, toz ve likit; Class II, plastik pasta) • Tip 2: otopolimerizan polimerler (Class I, toz ve likit; Class II, toz ve likit akıcı-tip rezinler) • Tip 3: termoplastik kartuŞ ya da toz • Tip 4: ıĢıkla aktive olan materyaller • Tip 5: mikrodalgayla sertleŞen materyaller

• Bu sınıflandırma iĢlenmemiŞ materyaller için genel bir sınıflandırmadır. Likit su kadar berrak olmalı ve artık madde bulunmamalıdır; toz, pasta ve precured kartuĢ lekelenmemiĢ olmalıdır. Bu sınıflandırma Şunlara iĢaret eder: • (1) üretici firmanın açıklamaları takip edilirse memnuniyet verici bir protez yapılmıŞ olur. • (2) protez kaide materyalinde pöröz ve yüzey defektleri olmamalıdır. • (3) polimerize edilmiĢ akrile polisaj yapıldığında yüksek parlaklığa ulaŞmalıdır. • (4) yapılan protez normal, sağlıklı bir insana toksik olmamalıdır. • (5) renk belirtildiği gibi olmalıdır. • (6) plastik translücent olmalı ve • (7) polimerize eidlmiĢ plastikte kabarcık ve boŞluk olmamalıdır.

• DENTAL PLASTİKLERİN ÖZELLİKLERİ • DAYANIKLILIK ÖZELLİKLERİ • Protez kaide materyalleri arasında en çok kullanımda olan geleneksel ısıyla aktive olan akrilik rezinlerdir. Bu materyaller tipik olarak düĢük dayanıklılıkta, yumuŞak, esnek, darbelerde kırılgan ve yorgunluk baŞarısızlığına yeterli direnç gösteren materyallerdir.

• Gerilme ve SıkıŞma Dayanıklılığı polimetil metakrilat ile polivinil akrilikler arasındaki ufak farkları göz önüne sermektedir. Ġki akril de total ve hareketli parsiyel protezler için yeterli gerilme ve sıkıĢma dayanıklılığına sahiptir. Bu materyallerde görülen kırıklar protezin yanlıĢlıkla düŞürülmesi veya hatalı üretimden kaynaklanır. • Uzama • Ultimate strengthle beraber uzama, plastiğin sertliğinin belirtisidir. Stres-strain eğrisinin altında kalan ne kadar büyükse materyal o kadar sert demektir. Makul gerilme kuvveti ve uzamaya sahip materyaller sert materyallerdir ve düĢük uzamaya sahip bu materyaller kırılgandır. Polimetil metakrilat daha kırılgan iken sert materyaller polivinilklorid ya da polietilendir. Polivinil akriliklerin uzama yüzde değerleri polimetil metakrilatlara göre daha yüksektir ve polivinil akrilikler daha serttir ve kırılmadan önce daha fazla deformasyona izin verirler.

• Orantısal Limit • Dental plastiklerin doğru orantısal limite sahip olup olmamaları ile ilgili sorular mevcuttur çünkü düĢük kuvvetlerde bile kırılabilirler. DüĢük orantısal limite sahip bir plastik düĢük kuvvetler altında deformasyona uğramaya baĢlarlar. Uzama yüzdesi gerçekten yüksekse, kırılmadan önce daimi olarak uzayabilir. Eğer orantısal limit yüksekse, daimi deformasyondan önce hatırı sayılır bir kuvvet gereklidir. Eğer materyalin orantısal limiti yeteri kadar yüksekse, çiğneme kuvvetleri sırasında oluĢan streslerde daimi deformasyon görülmez. Daimi deformasyon Retansiyon kaybı ya da kaideye yerleĢtirilen diĢlerin kaybıyla meydana gelebilir. Polimetil metakrilatlarla polivinil akriliklerin tablo 21 -2’de belirtilen orantısal limitleri birbirlerine yakındır, bu yüzden bu materyaller kullanılarak yapılan protezlerin boyutsal stabilitelerinin aynı olması beklenir.

• DARBE DAYANIKLILIĞI • Darbe dayanıklılığı ani bir darbe sonucu oluĢan kırılmalarda materyal tarafından absorblanan enerjinin ölçümüdür. Bu değer, polivinil akrilikler için polimetil metakrilatın yaklaĢık 2 katı kadardır, bu da polivinil akriliklerin darbelere karŞı daha dayanıklı olduğunu ve kırılmaya karĢı daha dirençli olduğunu gösterir. Plastiklere plastikleĢtirici ekler ilave edildiğinde darbe dayanıklılığı artmasına rağmen, bu artıĢ sertlikteki, orantısal limitteki, elastik modülüsteki ve sıkıĢma dayanıklılığımdaki azalmayı beraberinde getirir. Ġdeal olarak protez kaide plastikleri yeterli darbe dayanıklılığına sahip olmalıdır ancak diğer özelliklerde azalma olmamlıdır.

• Esneme Dayanıklılığı ve Modulus • Protez plastikleri değerlendirilirken, esneme dayanıklılığı testleri gerilme ve sıkıĢma dayanıklılığı testlerine göre daha çok yer kaplar çünkü in vivo Ģartlarda bu test yükleme kuvvetlerini daha iyi yansıtır. örneğin orta noktasına kırılana kadar artan kuvvet uygulaması ile yapılır. plastik örneğin ortasındaki milimetrelik defleksiyonu esneme modülüsünü hesaplatmaya izin verecek şekilde kaydedilir

esneme dayanıklılığı 78 -92 MPa arasında değiĢir ve esneme modülüsü 1. 1 -2. 1 GPa arasında değiĢir. Protez kaidesi olarak kullanıldıklarında plastiklerin elastik modülüsleri metallere kıyasla oldukça düĢüktür. Protez kaide rezinlerini değerlendirmek için 1990’lara kadar transverse defleksiyon testi kullanılmaktaydı. 1535 N’luk yüklemelerde örneğin merkezinde 2. 5 mm’den fazla defleksiyon olmamalıdır ve 1550 N’luk yüklemelerde 2 -5. 5 mm’ler arası defleksiyon olmalıdır. Tüm örnekler 37°C’lik suda 2 gün bekledikten sonra aynı sıcaklıkta suda yapılmıştır.

• Yorgunluk Dayanıklılığı • Protezler çiğneme esnasında çok sayıda küçük periyodik streslere maruz kalırlar. Bu yüzden protezlerin yorgunluk özellikleri önemlidir. Yorgunluk dayanıklılığı belirli bir stres altında baĢarısızlıktan önceki periyodların sayısını belirtir. Polimetil metakrilat ve polivinil akrilik plastikleri için 17. 2 MPa’lık bir streste oluĢan yorgunluk dayanıklılığı sırasıyla 1. 5 x 106 ve 1 x 106’dır. Günümüzdeki protez kaide materyalleri baĢarılı olduğu için 1 x 106 değeri yeterli bir değerdir. Protez kaide rezinleri için literatürde pek çok esneme yorgunluğu testleri mevcuttur. Bu testlerden birinden elde edilen sonuçlar fig. 21 -3’te gösterilmiĢtir. Örnekler 35. 8 N yük altında dakikada 342 esneme yapan yorgunluk testi makinesinde teste tabi tutulmuĢtur. Diğer materyallere göre kauçuk destekli akriliklerin esneme yorgunluğu dayanıklıkları daha yüksektir ve akıcı-tip akriliklerin en düşüktür.

• Kırılma Sertliği • Protez kaidelerinin geometrisi kompleks olduğundan ve stresler yüzeydeki kusurlara ve frenulum bölgelerine yoğunlaĢtığından, protez yüzeyinde kırıklar görülebilir. Kırılma sertliğini belirlemek için çok fazla test mevcuttur. Kırılma dayanıklılığını belirlemekte kullanılan metotlardan biri, çentikli bir örneğe uygulanan kırılma için gerekli kuvvetin kaydedilmesidir (fig. 21 -4). . High-impact akrillerin kırılma sertliği polivinil ya da geleneksel akrilik rezinlerden çok da iyi değildir. Isıyla hızlı polimerize olan akrilikler en fazla kırılma sertliğine sahiptir, akıcı-tip akrilikler ise en düĢük kırılma sertliğine sahiptir. Suya doymuĢ akriliklerin kırılma sertlikleri kuru akriliklere göre daha yüksektir.

• Sıkışma Akışkanlığı • Protez kaide materyalleri kuvvet altında kaldıklarında zamanla deformasyona (akmaya) uğrarlar. En düşük sıkışma akıcılığı değerleri ısıyla polimerize olan materyallerde bulunmuştur. Kimyasal hızlandırılan akriller, hem hamur hem de akıcı tip, yüksek sıkıĢma akıĢkanlığı değerlerine sahiptir. DüĢük kuvvet seviyelerinde, çapraz bağlantı ajanlarının kalitesinin ve tipinin ana etkisi yoktur. Ancak, yüksek kuvvet seviyelerinde, akışkanlık çaprazbağlayıcıların ilavesi ile azalır. Isıyla polimerize olan materyaller için, sıcaklık 37°C’den 50°C’ye çıktığında baĢarısızlık modu kırılganlıktan sünebilirliğe dönüşür. Otopolimerizan akriller için, her iki sıcaklıkta da sünme tarzı başarısızlık görülür.

• Sertlik Deneyi Sonrası Toparlanma • Plastikler için sertlik sonrası toparlanma suyla beraber dengeli iken, kuru olduğu zamandan daha düşüktür. Kuru iken %86 -89 olan değer, nemli iken %84 -88’tir. Modifiye edilmiĢ Wallace sertlik test edicisi sertliği, akışkanlığı ve toparlanmayı ölçmek için kullanılmıĢtır. sonuçlar protez kaide materyallerinin viskoelastik doğasını göstermiştir. Protez kaide rezinlerinin viskoelastik özelliklerini değerlendirmek için torsiyonel sarkaç da kullanılabilir. Bu testler serbest monomerin etkisini değerlendirmede, plastikleştiricileri ve çapraz bağların derecesini değerlendirmede oldukça kullanışlıdır.

• Sertlik • Protez kaide materyallerinin düĢük Knoop sertlik değerleri bu materyallerin çabucak çizilebiklecegini işaret eder. Çapraz bağlı polimetil metakrilat sadece regular polimetil metakrilattan biraz daha serttir (yaklaĢın 15 kg/mm 2). Plastiğin doldurucularla etkileĢimi abrazyona direnci değiĢtirebilir, ancak plastik matriksin sertliği değiĢmez. Protez kaide materyallerinin polisajı, pomzalanması ve fırçayla temizlenmesi bunlar akılda tutularak uygulanmalıdır.

TERMAL ÖZELLi. KLER Akrillerin termal özellikleri önemlidir çünkü yaklaĢık 74°C’de üretilirler ve kullanım sırasında soğuk, sıcak yiyecek ve içecekelere maruz kalırlar. Isı yerine kimyasal aktivatör kullanılırsa akrilden hala polimerizasyon sonucu oluĢan ekzotermik ısı oluşur. Termal Geçirgenlik Dental plastikler kötü bir ısı ve elektrik ileticileridir. Termal geçirgenlikleri sırasıyla 0. 7, 0. 16 ve 1. 3 x 10 -3 olan altınla, kobalt alaşımlarıyla ve dentinle karşılaştırıldıklarında çeşitli tipteki plastiklerin termal geçirgenlikleri düşüktür (. Düşük termal geçirgenlik özelliği dental protez kaidelerinin ağız dokularıyla sıcak ve soğuk yiyecekler arasında bir izolatör görevi görmesini sağlar. Safir kristal çubuklarının polimetil metakrilata ilave edilmesinin ısı iletimini arttırdığı gösterilmiştir.

• Özgül Isı • Özgül ısı ya da 1 g plastiğin sıcaklığını 1°C arttırmak için gerekli ısı, termal geçirgenlikle yakından iliĢkili bir termal özelliktir. Açık olmasa da; bir ürünün termal geçirgenliğin oranının o ürünün özgül ısı ve yoğunluğu gibi daimi olduğu ve plastik içindeki sıcaklık dağılım hızına etki ettiği gösterilebilir. Bu oran ne kadar yüksek olursa yayılma gücü olarak isimlendirilir bu da materyal içine doğru olan ısı transfer hızının büyüklüğünü gösterir. Polimetil metakrilat ve polivinil için özgül ısı değerleri birbirine yakındır ve ayrı termal geçirgenlikleri birbirinden farklı değildir; bu yüzden plastiğe olan yayılma hızı hemen eĢittir ve 0. 123 mm 2/sec değerine eşittir. • Genleşmenin Termal Katsayısı • Sıcaklık, üretim sıcaklığından oda sıcaklığına ve ağız sıcaklığına doğru değiĢir bu da termal genleĢme katsayısının önemine iĢaret eder. Diğer dental materyallerle karĢılaĢtırıldıklarında plastikler gerçekten yüksek termal genleĢme katsayılarına sahiptir (7181 x 10 -6/°C). Altın, amalgam ve diĢ yapılarının sırasıyla 14. 4 x 10 -6/°C, 22 -28 x 10 -6/°C ve 11. 4 x 10 -6/°C termal genleĢme katsayıları vardır. Cam gibi doldurucuların eklenmesi termal genleĢme katsayısını düĢürür ancak azalma eklenen cam miktarıyla doğru orantılı olarak görülmez. Termal genleĢme protez kaidelerinin uyumunda çok önemlidir. Oda sıcaklığında döküme oturan kaidenin ağız sıcaklığında oturmadığı açıktır.

• Isıyla Distorsiyon Sıcaklığı • Isıyla distorsiyon sıcaklığı plastiğin ısıyla meydana gelen boyutsal distorsiyona olan direncini gösterir. Bu sıcaklıklar protezlerin tamiri hariç çok az dikkate alınacak kadar yüksektir. Polivinil akrilikler için bu sıcaklıklar 54 -77°C arasındadır, polimetil metakrilatlar içinse 7191°C arasındadır. Bu değerler kimyasal ya da ıĢıkla polimerize olan akril kullanıldığında tamir için bu sıcaklık değerlerinin altındaki sıcaklıklarda materyallerin tutulması gerektiğini gösterir.

• Polimerizasyon Büzülmesi • Metil metakrilat monomerinin yoğunluğu polimetil metakrilatın 1. 16 -1. 18 g/cm 3 arasında değiĢen yoğunluğu ile karĢılaĢtırıldığında 20°C’de 0. 945 g/cm 3’tür. Yoğunlukta meydana gelen bu artış polimerizasyon sırasında monomer hacminin yaklaşık %21 azalması ile açıklanır. Polimetil metakrilat ve poliviniller için kullanılan polimer monimer oranı 3: 1 olduğundan polimerizasyn büzülmesi da yaklaĢık %6’dır. Işıkla polimerize olan kaide materyallerinde büyük moleküllü oligomerler kullanıldığı için bu materyaller %3’lük bir değer olan en düĢük polimerizasyon büzülmesine sahiptir. Literatürde genelde beklene büzülme değerlerinden çok daha az büzülme görüldüğü gösterilmelidir. ideal plastik hiç büzülme göstermeyendir ancak üretim sıcaklığından oda sıcaklığına düşüşte boyutsal değişiklikler görülür.

• Boyutsal Stabilite ve Kesinlik • Protezin üretim ve kullanım sırasındaki boyutsal stabilitesi hem uyumu için hem de hasta memnuniyeti için önemlidir. Protezler düzgün bir Ģekilde yapıldığında, çeĢitli protez kaide materyalleri için orijinal uyum ve boyutsal stabilite oldukça iyidir. Ancak polisaj sırasında açığa çıkan ısı kaidede rezidüel stresler oluĢturarak protezin kolayca distorsiyona uğramasında neden olur. Kimyasal aktive edilen protez kaidelerinin %-0. 1 boyutsal kesinlik gösterdiği, ısıyla aktive olanlarda ise %-0. 4’lük boyutsal kesinlik görüldüğü bildirilmiştir. En hassas protezler 45°C’de basınç altında hazırlanan kimyasal aktive olan akıĢkan-tip rezinler ve mikrodalga rezinlerdir. IĢıkla aktive olan rezinler geleneksel ısıyla aktive edilenlere göre daha hassastır. Geçmişte enjeksiyonla hazırlanan protezler sıkıĢtırılarak yaplanlara göre daha az hassastı. Günümüzde yapılan çalıĢmalar enjeksiyon ile şekillendirme yönteminin daha hassas olduğunu göstermiştir.

• Su Emme ve Çözünürlük • Suyun emilmesi de akrilik protezlerde boyutsal değiĢikliğe neden olur. Bu değiĢikli çoğu kısımda geri dönüĢümlüdür ve plastik su altında yıkanıp kurutulduğunda çok sayıda genleĢme ve büzülme görülür. Ancak protezin tekrarlı su teması ve kurutulması hasta tarafından engellenmelidir çünkü protezlerde geri dönüĢümsüz hasar oluĢabilir. Aynı tip plastiklerin su emmesi ilavelerin bulunup bulunmamasına göre değiĢir. Plastiğin kalınlığı ve polimerin tipi de aynı oranda etkilidir. Sıcaklık da aynı zamanda su absorbsuyonuna etki eder çünkü difüzyon katsayısı oda ve ağız sıcaklıklarının etkisiyle arttırılabilir. Protez plastiklerine su emme açısından test uygulanabilir: 50 mm çapında ve 5 mm çapında kuru plastik distile suda 37°C’de 7 gün bekletilir, ve mikrogram cinsinden emilen su hesaplanır. Buna ek olarak plastiğin çözünebilirliği de ölçülebilir. Protez plastiği 37°C ‘de 7 günde 32μg/mm 3’dan fazla su emmemelidir ve bu değer tip 1, 3, 4 ve 5 plastikleri için 1. 6 μg/mm 3’dan fazla, tip 2 için ise 8 μg/mm 3’dan fazla olmamalıdır

• Estetik • Protez kaide plastiklerinin estetik kaliteleri renklenme özelliklerine, renk stabilitelerine, tatlarına ve kokularına bağlıdır. Plastiklerin renklenme özellikleri ve boyalı sentetik fiberlerle uyumu iyidir. Protez kaide rezinlerinin ve gingival dokuların rengini belirlemek için renk ölçüm sistemleri kullanılır. Sonuçlar çok az ticari ürünün yer değiĢtirdiği dokunun rengini karĢıladığını göstermiĢtir. Renk stabilite testi akrilik örnek 24 saat boyunca ultraviyole ıĢık kaynağı altında bırakıldığında çok az bir renk değiĢikliği göstermesini içerir. Bir çalıĢmada ıĢıkla aktive olan protez akrillerinin renklenme direnci ölçülmüĢtür. Günümüzde protez ürünlerinin düzgün şekilde yapıldığında kokusu ve tadı yoktur.

• Doku Uyumluluğu • Tamamen polimerize olmuĢ polimetil metakrilatın ya da polivinil akriliklerin çok ender alerjik reaksiyona neden olduğu ancak metil metakrilat monomerin ya da monomer içindeki diğer bileĢenlerin alerjik reaksiyona neden olabileceği bildirilmiĢtir. Metil metakrilatın kimyasal bir hızlandırıcı ile polimere edilerek hazırlanan protezlerde bir miktar artık metil metakrilat monomeri bulunur ve bu da metil metakrilata duyarlılığı olan hastalarda alerjik reaksiyona neden olur. Bu reaksiyon artık monomerin protez yüzeyine ulaĢmasıyla ortaya çıkar. Isıyla polimerize edilen akrillerde de alerjik reaksiyon görülür ancak kimyasal yolla yapılanlara göre daha azdır. Yine artık monomer olaydan sorumludur ancak üreticinin direktiflerine uyulduğu takdirde artık monomer oluĢumu minimumda kalır. Hastaların alerjik reaksiyondan yakındığı biliniyorsa, protez yapım süresini uzatmak etkili olabilir. Artık monomer miktarı ısıyla polimerize olan protezlerin yapımında bir saatlik kaynatmadan sonra 70°C’de 7 saat bekletildiğinde çarpıcı biçimde azalır. Kaynatmanın yapılan protezlerin boyutsal kesinliği üzerinde çok az bir etkisi vardır. Metilmetakrilat monomerlerine alerjisi olan hastalarda vinil akrilikler ya da ıĢıkla polimerize edilen akrilikler de bir alternatiftir. Bir çalıĢmada protez kullanan ve yanan ağız sendromundan Ģikayet eden 53 hastada protez kaide materyallerinin çeĢitli bileĢenleri alerji açısından değerlendirilmiĢtir. Epikütanöz yama testleri kullanılmıĢtır. YaklaĢık 15 hasta aĢağıdakilerden birine veya birkaçına pozitif etki vermiştir bunlar:

• • • N, N-dimetil-para-toluidin Hidrokinon Formaldehit Metil metakrilat p-fenilendiamin dir.

• Raf Ömrü • Raf ömrü, oda sıcaklığında kullanım süresi boyunca saklamaktır, protez kaideleri için değişkendir. Toz-likit formundaki akril paketlerinin raf ömrü mükemmeldir çünkü toz uzun süre stabil kalır ve likit içindeki hidrokinon inhibitörü sayesinde likit de uzun süre polimerize olmadan kalabilir. Vinil akrilikler jel halindedir ve monomer polimer ile temastadır. Bu yüzden buzdolabında (2°C civarında) saklanmalıdır ve raf ömrü 1 -2 yıl kadardır. Işıkla aktive edilen protez kaide materyallerinin raf ömrü hakkında bir bilgi mevcut değildir.

- Slides: 37