PHN 1 GiI THIU V LEAN MANUFACTURING SIM

- Slides: 86

PHẦN 1: GiỚI THIỆU VỀ LEAN MANUFACTURING SIM, HCMUT DR. BUI NGUYEN HUNG 1

MỤC TIÊU KHÓA HỌC: Kết thúc khoá học bạn có thể: 1) Nhận dạng 7 loại lãng phí 2) Thiết lập và sử dụng LM để cải tiến 3) Những suy nghĩ cần có cho LM 2

Các quy định trong lớp: n Tôn trọng ý kiến của người khác n Không mở cell phones trong giờ học n Đến lớp đúng giờ n Tham gia – Đặt câu hỏi & thảo luận 3

Giới thiệu n Các lợi ích của LM: n Chất lượng tốt hơn. n Chi phí thấp hơn. Thời gian từ lúc đặt hàng đến lúc giao hàng ngắn hơn. n n Linh hoạt hơn. § Tin cậy và tôn trọng lẫn nhau. 4

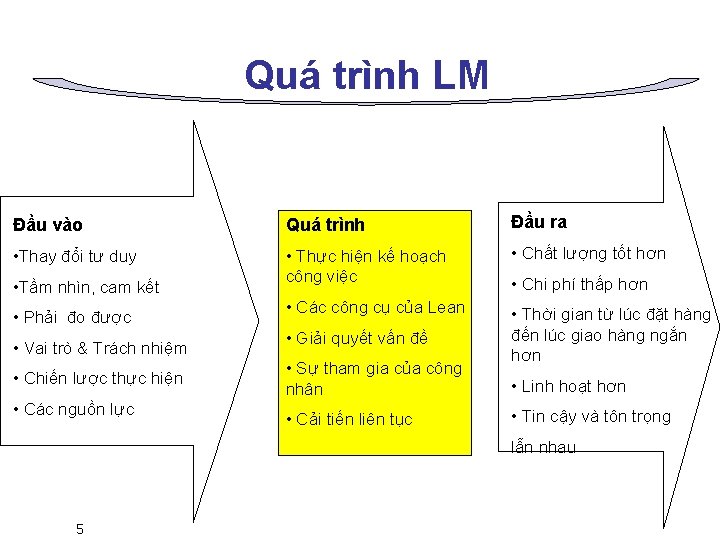

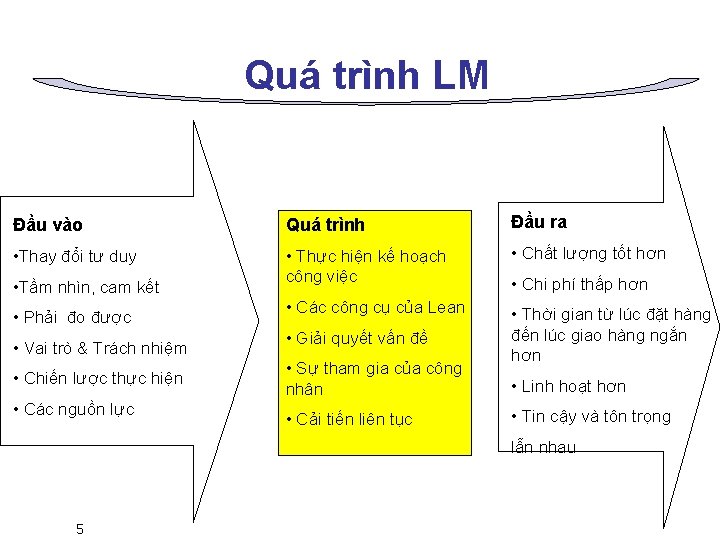

Quá trình LM Đầu vào Quá trình Đầu ra • Thay đổi tư duy • Thực hiện kế hoạch công việc • Chất lượng tốt hơn • Các công cụ của Lean • Thời gian từ lúc đặt hàng đến lúc giao hàng ngắn hơn • Tầm nhìn, cam kết • Phải đo được • Vai trò & Trách nhiệm • Chiến lược thực hiện • Các nguồn lực • Giải quyết vấn đề • Sự tham gia của công nhân • Cải tiến liên tục • Chi phí thấp hơn • Linh hoạt hơn • Tin cậy và tôn trọng lẫn nhau 5

Triết lý sản xuất n n Loại bỏ lãng phí n “Tiết kiệm lao động để sản xuất hiệu quả hơn và tạo ra nhiều giá trị hơn”. Dòng sản xuất liên tục n Sự đồng bộ trên chuyền lắp ráp Chất lượng từ gốc n Sản xuất không phế phẩm Chuẩn hoá & Cải tiến liên tục n Luôn tạo ra những sản phẩm tốt hơn với giá rẻ hơn. n Tiêu chuẩn là cần thiết, nhưng “Sự chuẩn hoá không có ý nghĩa nếu không hướng đến tiêu chuẩn cao hơn”. 6

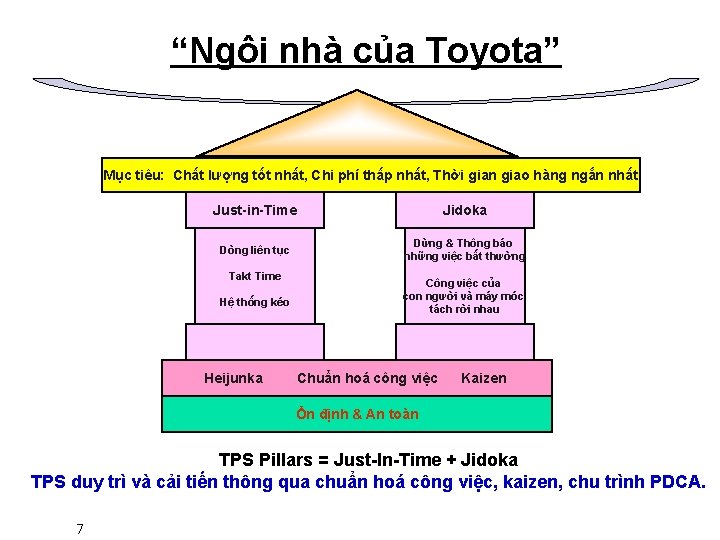

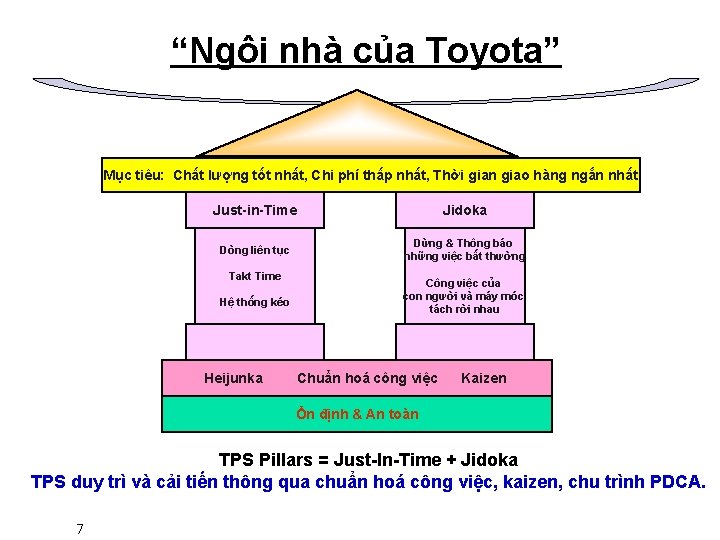

“Ngôi nhà của Toyota” Mục tiêu: Chất lượng tốt nhất, Chi phí thấp nhất, Thời gian giao hàng ngắn nhất Just-in-Time Jidoka Dòng liên tục Dừng & Thông báo những việc bất thường Takt Time Hệ thống kéo Heijunka Công việc của con người và máy móc tách rời nhau Chuẩn hoá công việc Kaizen Ổn định & An toàn TPS Pillars = Just-In-Time + Jidoka TPS duy trì và cải tiến thông qua chuẩn hoá công việc, kaizen, chu trình PDCA. 7

Ngôi nhà của Toyota Các định nghĩa: n n n Heijunka – Cân bằng, đồng nhất Chuẩn hoá công việc - Tuân thủ phương pháp và trình tự khi thực hiện sản xuất. Kaizen – Cải tiến liên tục Ổn định: Sản xuất nhất quán (consistent) và có thể dự báo được. Just-in-Time – Sản xuất đúng số lượng vào đúng lúc cần đến. Jidoka – “autonomation” dừng máy khi xảy ra lỗi hay phế phẩm.

Hệ thống LM: n n n Quy trình liên tục – Không bị gián đoạn bởi các bước không tạo ra giá trị. Tồn kho thấp – giảm chi phí vốn và không gian sử dụng. Trao quyền cho công nhân – công nhân quan tâm đến việc ra quyết định và cải tiến. 9

Hệ thống LM: n n n Cung cấp thường xuyên – lô sản xuất nhỏ. Thiết bị linh hoạt – đúng số lượng và khả năng để đáp ứng nhu cầu hàng ngày. Đáp ứng nhanh với các vấn đề – phương pháp giải quyết vấn đề có hệ thống. 10

Chúng ta cần gì để nhận thức rõ tầm nhìn n Hệ thống Lean: n Hệ thống tạo ra dòng sản xuất có giá trị gia tăng cao hơn. n Hệ thống làm cho nguồn nhân lực trở nên tốt nhất. n Hệ thống cải tiến liên tục. 11

Hệ thống LM n Kết quả: n n n 12 Chất lượng tốt hơn Chi phí thấp hơn Thời gian từ lúc đặt hàng đến lúc giao hàng ngắn hơn Linh hoạt hơn Niềm tin và sự tôn trọng lẫn nhau

Đo lường (cho quản lý) 13

Đo lường Mục tiêu • Phát biểu các lợi ích và các ví dụ về đo lường • Giải thích cách phân tích • Hiểu tầm quan trọng của việc sử dụng đo lường 14

Chúng ta cần đo lường không? n “Nói cho tôi cách mà tôi sẽ được đánh giá, tôi sẽ nói với bạn cách mà tôi thực hiện”. n n n Hiệu suất thực tế so với hiệu suất nhận được n n n Con người sẽ thực hiện công việc theo cách mà họ được đánh giá. Phương pháp truyền thống gây ra việc chống lại với sự thay đổi. Nhiều hơn không phải luôn tốt hơn. Đo lường theo cách thích hợp với điều mà chúng ta sẽ hỏi mọi người trong việc thực hiện LM. Chúng ta quản lý vấn đề hay là “hay đưa ra các ý kiến ”? 15

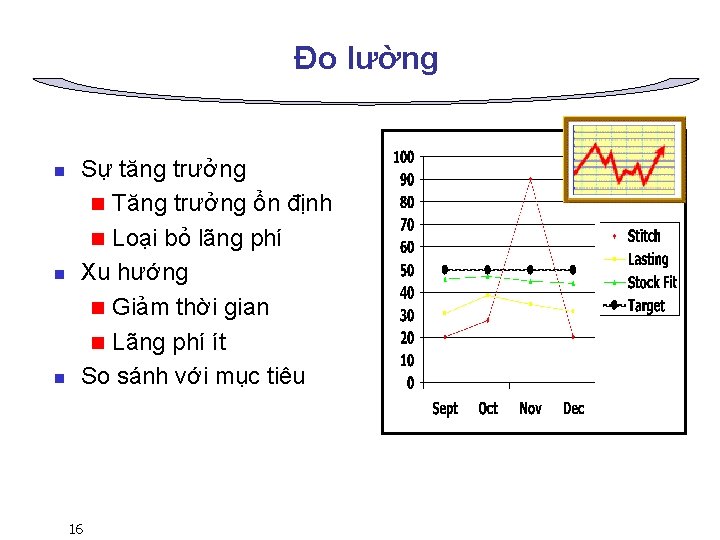

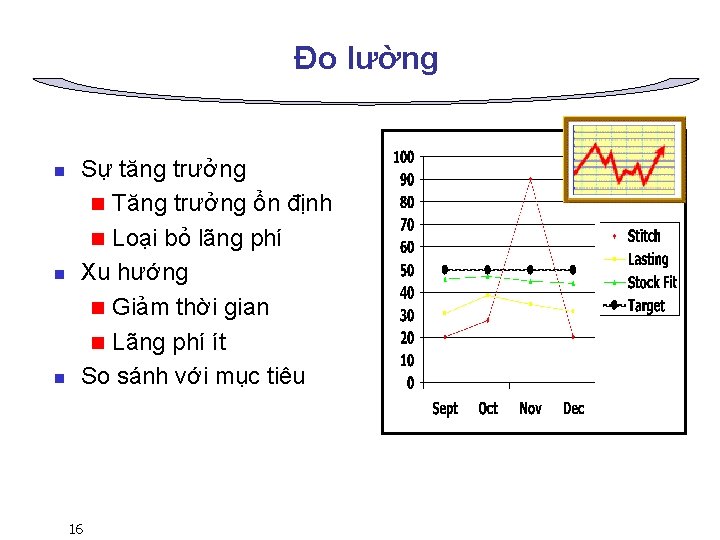

Đo lường n n n Sự tăng trưởng n Tăng trưởng ổn định n Loại bỏ lãng phí Xu hướng n Giảm thời gian n Lãng phí ít So sánh với mục tiêu 16

Mục đích của đo lường là gì? n n n Đo lường định hướng cho việc cải tiến kết quả. Không làm tăng giá trị bằng cách chỉ thu thập dữ liệu (Sử dụng dữ liệu để định hướng cải tiến). Tập trung vào việc sử dụng dữ liệu để cung cấp thông tin phản hồi và kiểm soát vấn đề - Chia sẻ thông tin. So sánh tình trạng hiện tại với mục tiêu. Sử dụng thông tin để lập kế hoạch cải tiến. 17

BÀI TẬP NHÓM: n n n Nơi Anh/Chị đang làm việc, đang đo (thống kê, hoặc tính toán) những chỉ số nào? (ghi cụ thể bằng số) Đo các chỉ số này để làm gì ? Có cần đo thêm những chỉ số nào nữa không? Vì sao? 18

Tầm quan trọng của “Gemba” Xem xét thực tế Xác định nhu cầu cho việc thay đổi Thông báo với mọi người Biết tình trạng thực tế, không dựa vào dữ liệu cũ hay các báo cũ. Các vấn đề cần được xác định từ các sự kiện. Tìm kiếm các phương pháp và công cụ đo lường thông dụng. n n n 19

Dữ liệu n n 20 Phế liệu Làm lại Thời gian chết của máy móc Sản lượng

Đo lường LM n n Chất lượng – Ngay từ lần đầu tiên - (FTT) Thời gian giao hàng – Lập lịch trình sản xuất - (BTS) Linh hoạt – Thời gian từ lúc đặt hàng đến lúc giao hàng - Dock to Dock (DTD)/ Lead Time Năng suất – Mức hữu dụng toàn bộ của thiết bị Overall Equipment Effectiveness (OEE) 21

Ngay từ lần đầu tiên (FTT) n n 22 Đo lường khả năng sản xuất không phế phẩm ngay từ lần đầu mà không phải sửa chữa. Các yêu cầu chính: n Thực hiện các yêu cầu rõ ràng n Ổn định/quá trình được kiểm soát n Bảo trì thiết bị trong tình trạng tốt.

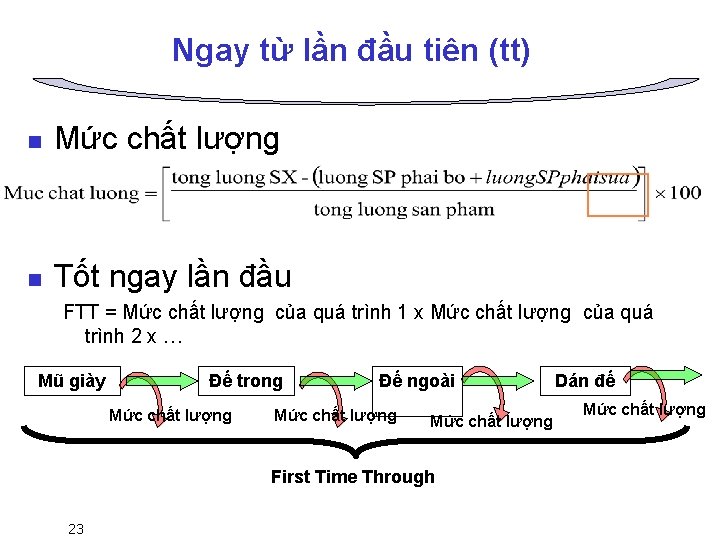

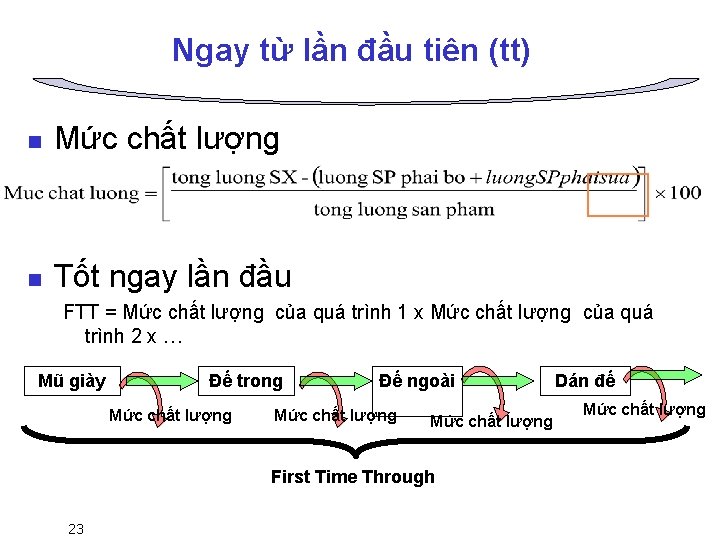

Ngay từ lần đầu tiên (tt) n Mức chất lượng n Tốt ngay lần đầu FTT = Mức chất lượng của quá trình 1 x Mức chất lượng của quá trình 2 x … Mũ giày Đế trong Mức chất lượng Đế ngoài Mức chất lượng First Time Through 23 Dán đế Mức chất lượng

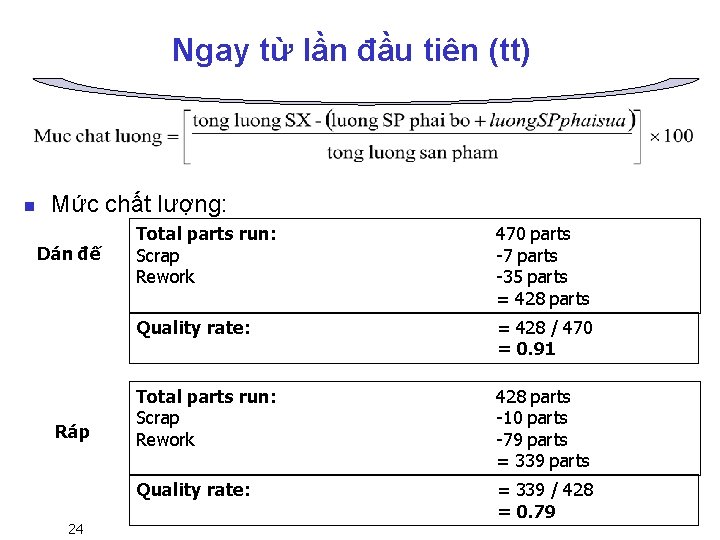

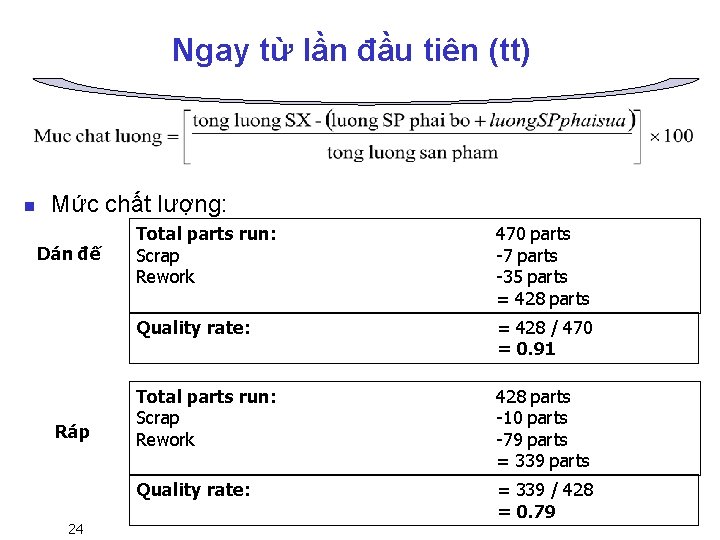

Ngay từ lần đầu tiên (tt) n Mức chất lượng: Dán đế Ráp 24 Total parts run: Scrap Rework 470 parts -7 parts -35 parts = 428 parts Quality rate: = 428 / 470 = 0. 91 Total parts run: Scrap Rework 428 parts -10 parts -79 parts = 339 parts Quality rate: = 339 / 428 = 0. 79

Ngay từ lần đầu tiên (tt) n Tốt lần đầu = Mức chất lượng của dán đế x Mức chất lượng của ráp = 0. 91 x 0. 79 = 0. 72 = 72% 25

BÀI TẬP NHÓM: 1. 2. 3. 26 Chọn một sản phẩm cụ thể? Tính FTT cho sản phẩm này? Giải thích kết quả ?

Lập lịch trình sản xuất n n Đo lường khả năng sản xuất sản phẩm so với kế hoạch. Các yêu cầu chính: n Không sản xuất dư thừa n Đạt kế hoạch hàng ngày n Quá trình tin cậy n Đảm bảo việc cung cấp nguyên vật liệu. 27

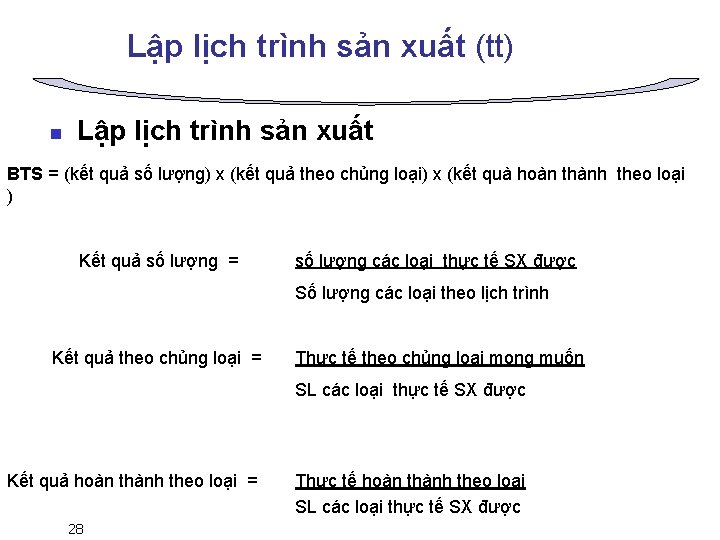

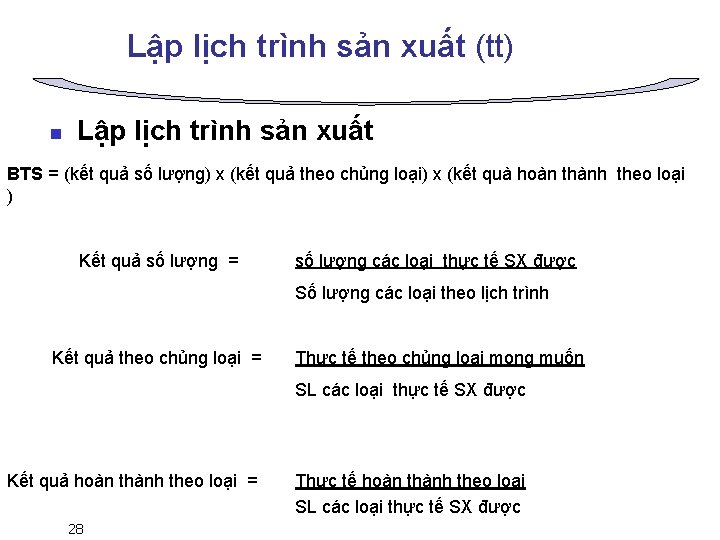

Lập lịch trình sản xuất (tt) n Lập lịch trình sản xuất BTS = (kết quả số lượng) x (kết quả theo chủng loại) x (kết quà hoàn thành theo loại ) Kết quả số lượng = số lượng các loại thực tế SX được Số lượng các loại theo lịch trình Kết quả theo chủng loại = Thực tế theo chủng loại mong muốn SL các loại thực tế SX được Kết quả hoàn thành theo loại = 28 Thực tế hoàn thành theo loại SL các loại thực tế SX được

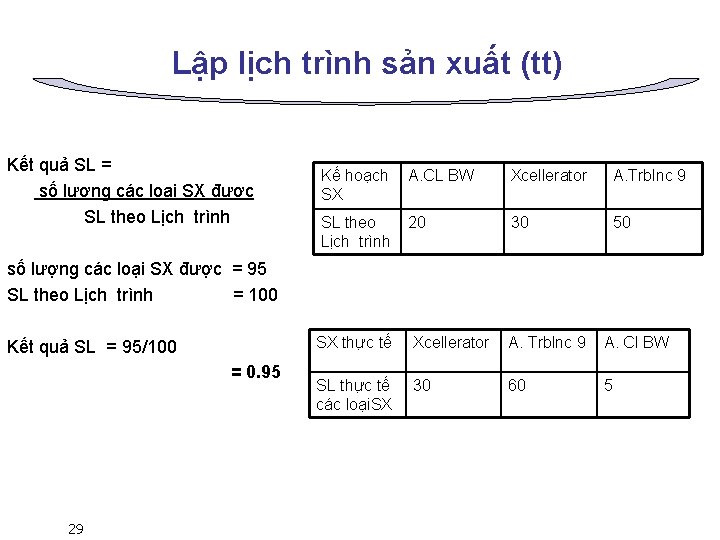

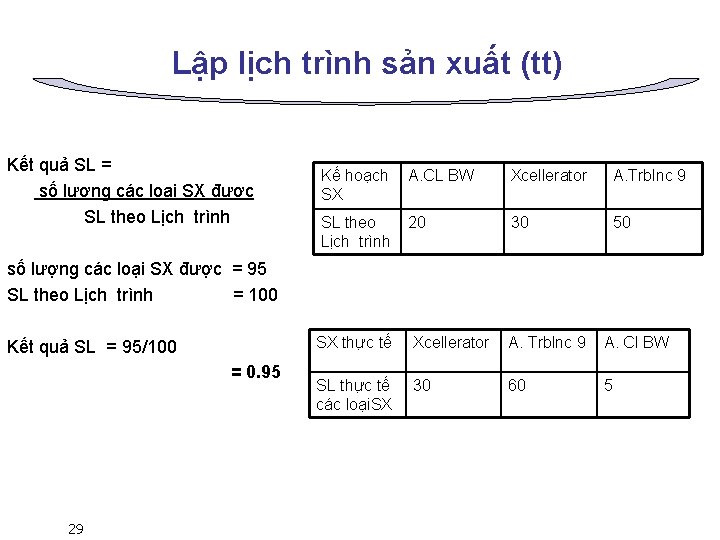

Lập lịch trình sản xuất (tt) Kết quả SL = số lượng các loại SX được SL theo Lịch trình Kế hoạch SX A. CL BW Xcellerator A. Trblnc 9 SL theo Lịch trình 20 30 50 số lượng các loại SX được = 95 SL theo Lịch trình = 100 Kết quả SL = 95/100 = 0. 95 29 SX thực tế Xcellerator A. Trblnc 9 A. Cl BW SL thực tế các loại. SX 30 60 5

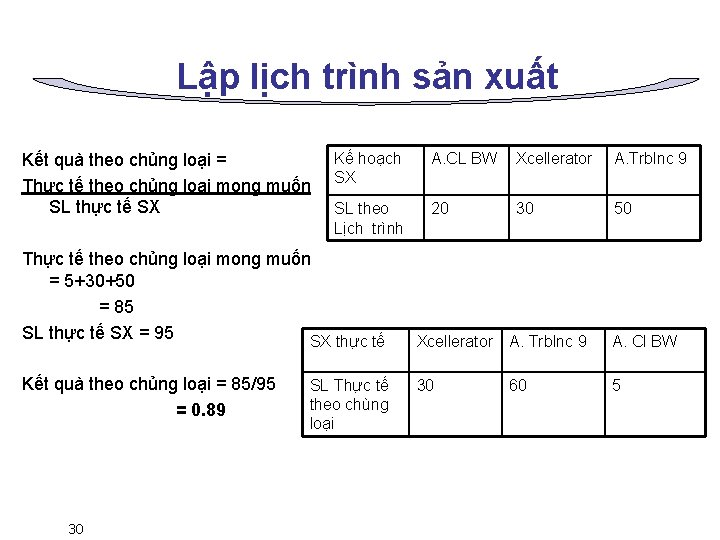

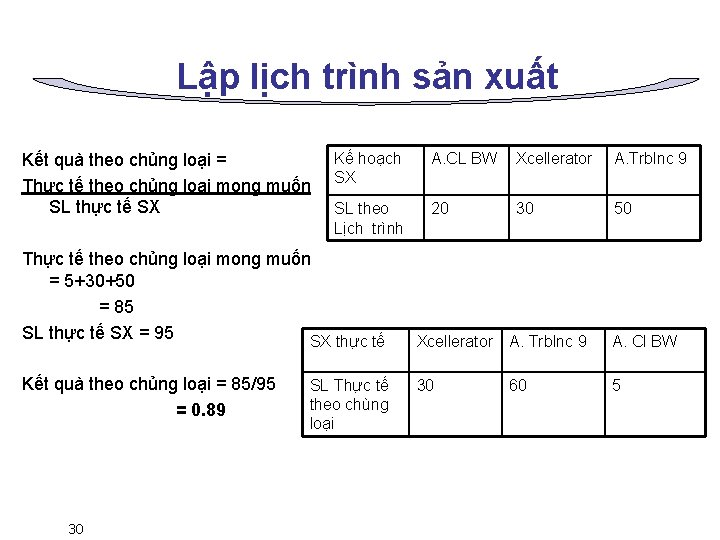

Lập lịch trình sản xuất Kết quà theo chủng loại = Thực tế theo chủng loại mong muốn SL thực tế SX Kế hoạch SX A. CL BW Xcellerator A. Trblnc 9 SL theo Lịch trình 20 30 50 Thực tế theo chủng loại mong muốn = 5+30+50 = 85 SL thực tế SX = 95 SX thực tế Kết quà theo chủng loại = 85/95 = 0. 89 30 SL Thực tế theo chùng loại Xcellerator A. Trblnc 9 A. Cl BW 30 60 5

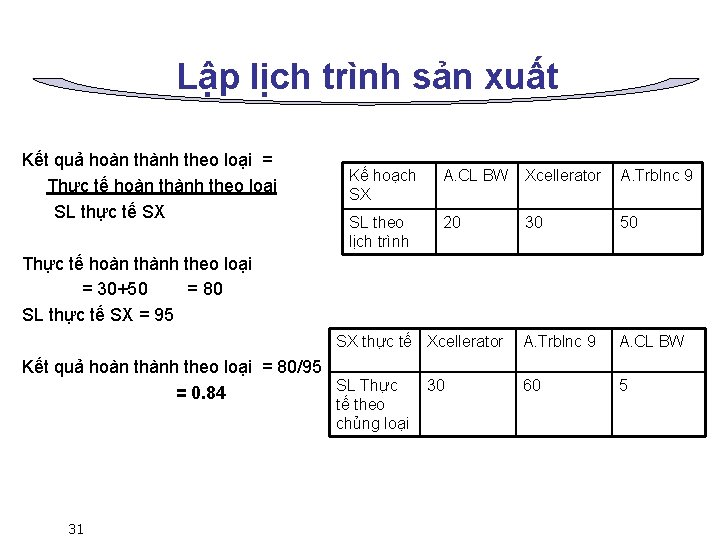

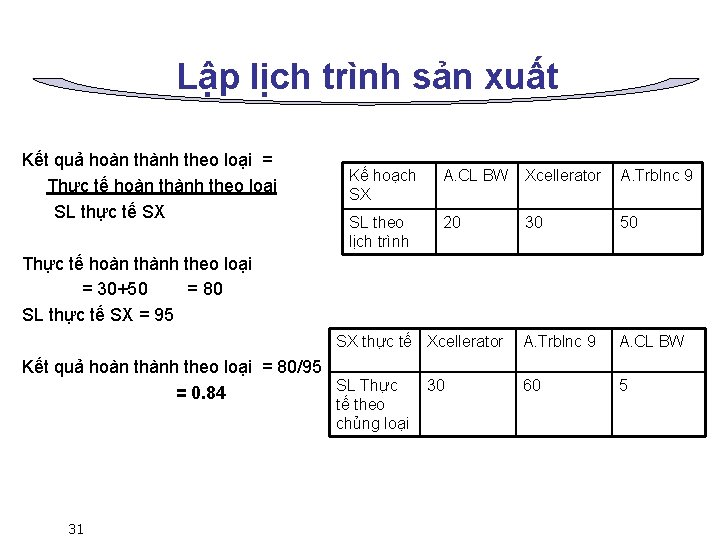

Lập lịch trình sản xuất Kết quả hoàn thành theo loại = Thực tế hoàn thành theo loại SL thực tế SX Kế hoạch SX A. CL BW Xcellerator A. Trblnc 9 SL theo lịch trình 20 30 50 A. Trblnc 9 A. CL BW 60 5 Thực tế hoàn thành theo loại = 30+50 = 80 SL thực tế SX = 95 SX thực tế Xcellerator Kết quả hoàn thành theo loại = 80/95 SL Thực = 0. 84 tế theo chủng loại 31 30

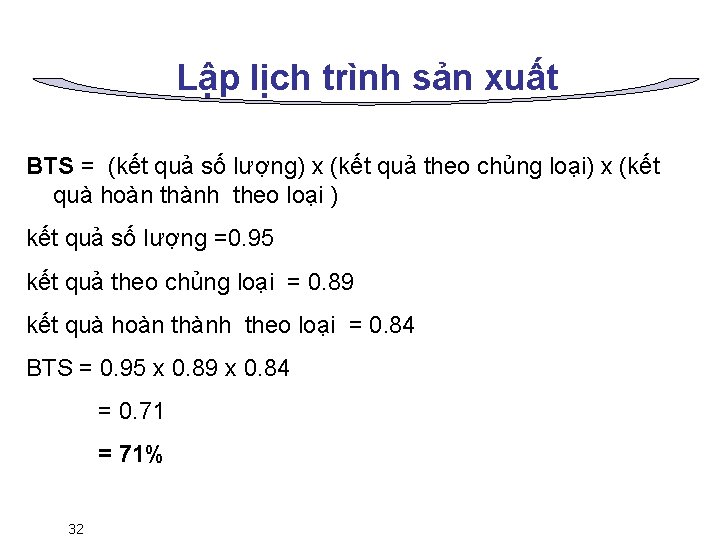

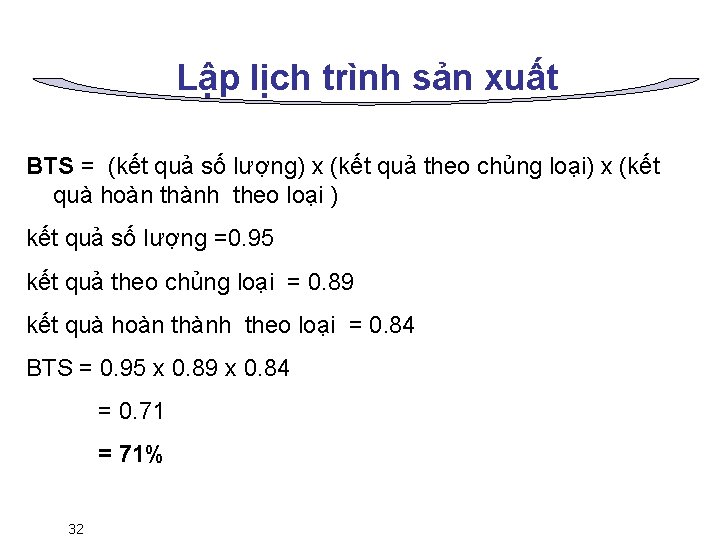

Lập lịch trình sản xuất BTS = (kết quả số lượng) x (kết quả theo chủng loại) x (kết quà hoàn thành theo loại ) kết quả số lượng =0. 95 kết quả theo chủng loại = 0. 89 kết quà hoàn thành theo loại = 0. 84 BTS = 0. 95 x 0. 89 x 0. 84 = 0. 71 = 71% 32

BÀI TẬP LỊCH TRÌNH SẢN XUẤT 1. 2. 3. 33 Chọn một lịch trình cụ thể (theo ngày/tuần/tháng)? Đánh giá mức độ hoàn thành kế hoạch? Bình luận kết quả ?

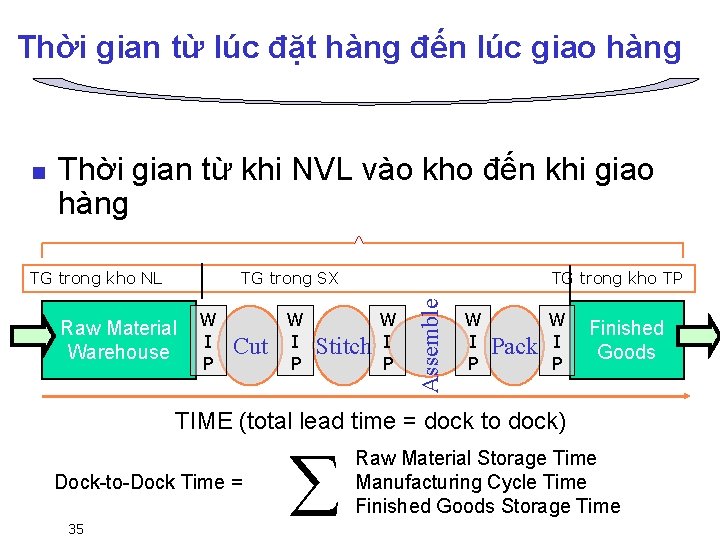

Thời gian từ lúc đặt hàng đến lúc giao hàng Dock To Dock (lead time) n n 34 Đo lường thời gian cần thiết để biến nguyên vật liệu thành sản phẩm thông qua quá trình sản xuất. Các yêu cầu chính: n Tập trung vào xưởng sản xuất n Tập trung vào lãng phí n Sản xuất dây chuyền n Giảm mức độ tồn kho

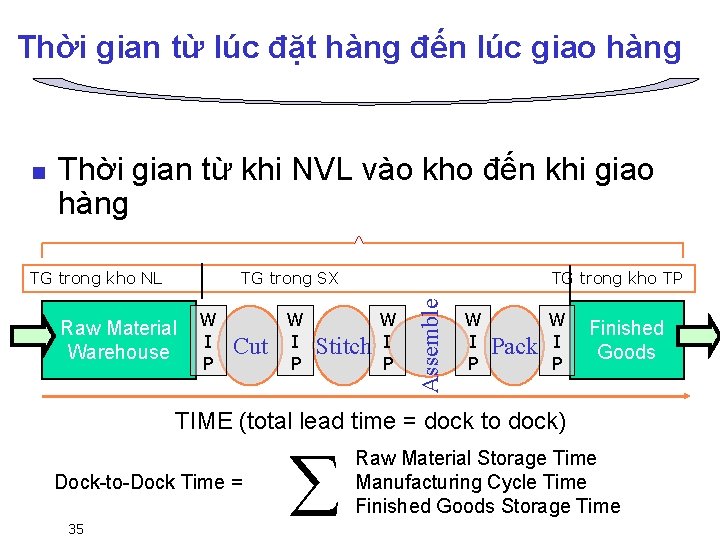

Thời gian từ lúc đặt hàng đến lúc giao hàng n Thời gian từ khi NVL vào kho đến khi giao hàng ^ TG trong SX Raw Material Warehouse W I P Cut W I P TG trong kho TP Stitch W I P Assemble TG trong kho NL W I P Pack W I P Finished Goods TIME (total lead time = dock to dock) Dock-to-Dock Time = 35 å Raw Material Storage Time Manufacturing Cycle Time Finished Goods Storage Time

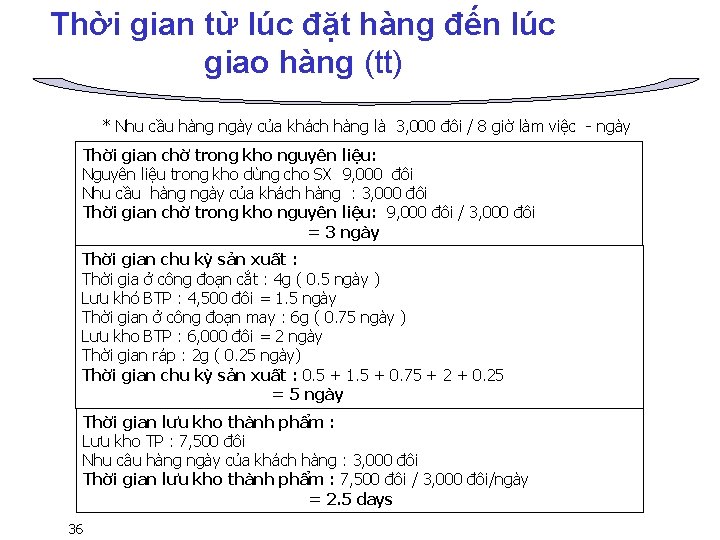

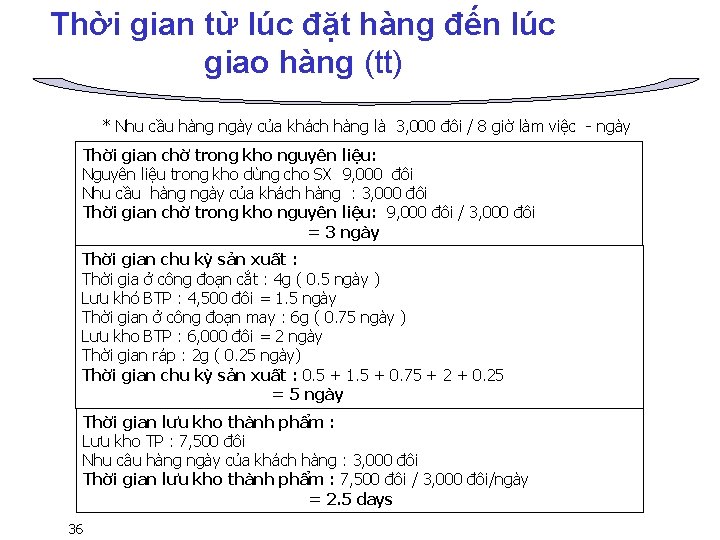

Thời gian từ lúc đặt hàng đến lúc giao hàng (tt) * Nhu cầu hàng ngày của khách hàng là 3, 000 đôi / 8 giờ làm việc - ngày Thời gian chờ trong kho nguyên liệu: Nguyên liệu trong kho dùng cho SX 9, 000 đôi Nhu cầu hàng ngày của khách hàng : 3, 000 đôi Thời gian chờ trong kho nguyên liệu: 9, 000 đôi / 3, 000 đôi = 3 ngày Thời gian chu kỳ sản xuất : Thời gia ở công đoạn cắt : 4 g ( 0. 5 ngày ) Lưu khó BTP : 4, 500 đôi = 1. 5 ngày Thời gian ở công đoạn may : 6 g ( 0. 75 ngày ) Lưu kho BTP : 6, 000 đôi = 2 ngày Thời gian ráp : 2 g ( 0. 25 ngày) Thời gian chu kỳ sản xuất : 0. 5 + 1. 5 + 0. 75 + 2 + 0. 25 = 5 ngày Thời gian lưu kho thành phẩm : Lưu kho TP : 7, 500 đôi Nhu câu hàng ngày của khách hàng : 3, 000 đôi Thời gian lưu kho thành phẩm : 7, 500 đôi / 3, 000 đôi/ngày = 2. 5 days 36

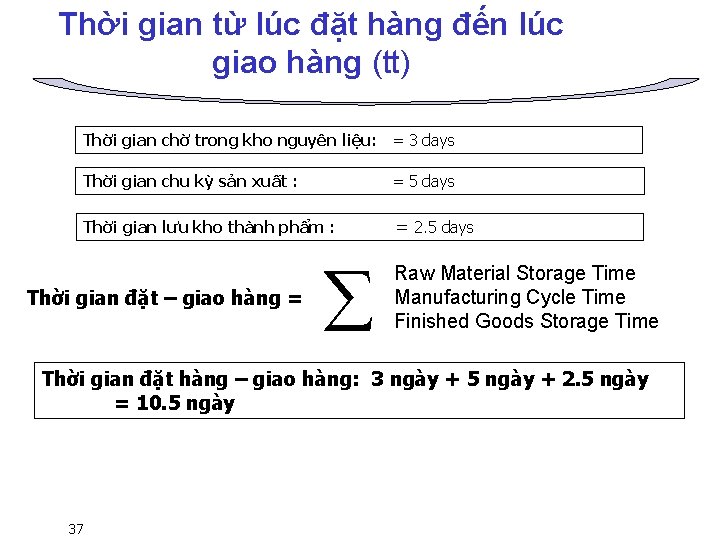

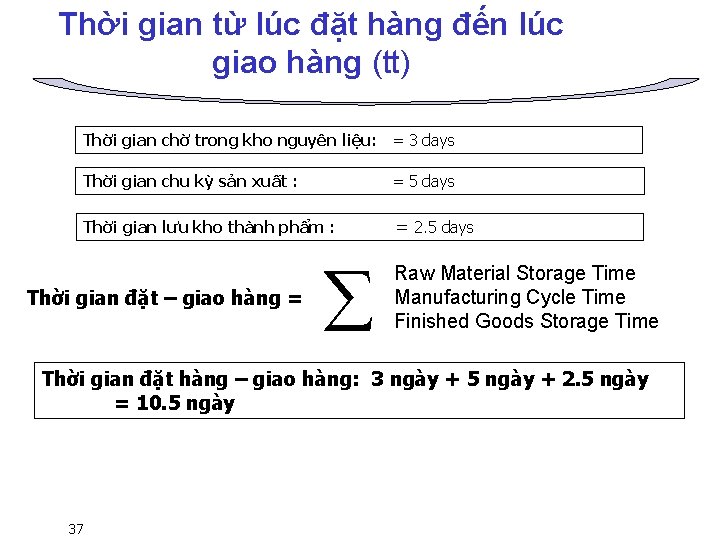

Thời gian từ lúc đặt hàng đến lúc giao hàng (tt) Thời gian chờ trong kho nguyên liệu: = 3 days Thời gian chu kỳ sản xuất : = 5 days Thời gian lưu kho thành phẩm : = 2. 5 days Thời gian đặt – giao hàng = å Raw Material Storage Time Manufacturing Cycle Time Finished Goods Storage Time Thời gian đặt hàng – giao hàng: 3 ngày + 5 ngày + 2. 5 ngày = 10. 5 ngày 37

BÀI TẬP NHÓM: 1. 2. 38 Nhóm chọn một sản phẩm cụ thể? Tính thời gian từ lúc đặt hàng tới lúc giao hàng ? Giải thích kết quả ?

Tổng chi phí n n Đo lường chi phí để sản xuất ra một đơn vị sản phẩm. Cân bằng cấu trúc chi phí. Các yêu cầu chính: Công cụ cho hệ thống sản xuất n TPM n Nguyên vật liệu và vận chuyển n Làm việc nhóm n Công việc được chuẩn hoá n Hệ thống chất lượng n 39

Tổng chi phí (tt) n Tổng chi phí đơn vị: Tổng CP= {L động + Q Lý + NVL + Hàng trả lại + CP vận chuyển } Số lượng SP Sản xuất 40

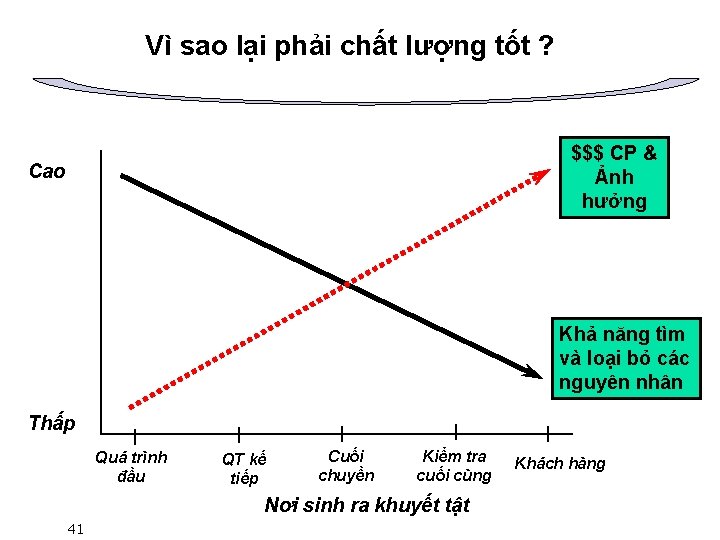

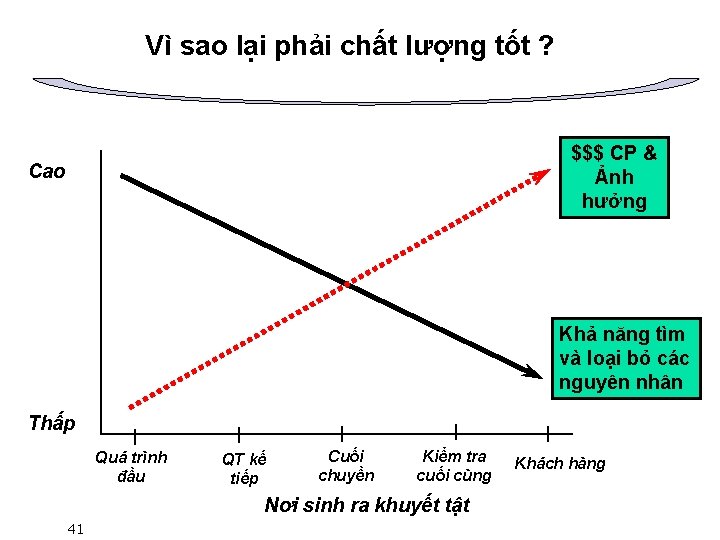

Vì sao lại phải chất lượng tốt ? $$$ CP & Ảnh hưởng Cao Khả năng tìm và loại bỏ các nguyên nhân Thấp Quá trình đầu QT kế tiếp Cuối chuyền Kiểm tra cuối cùng Nơi sinh ra khuyết tật 41 Khách hàng

NHẬN THỨC VỀ LM. 42

NHẬN THỨC Mục tiêu • Hiểu vì sao sự thay đổi trong nhận thức là cần thiết trong môi trường LM. • Giải thích các khái niệm cơ bản 43

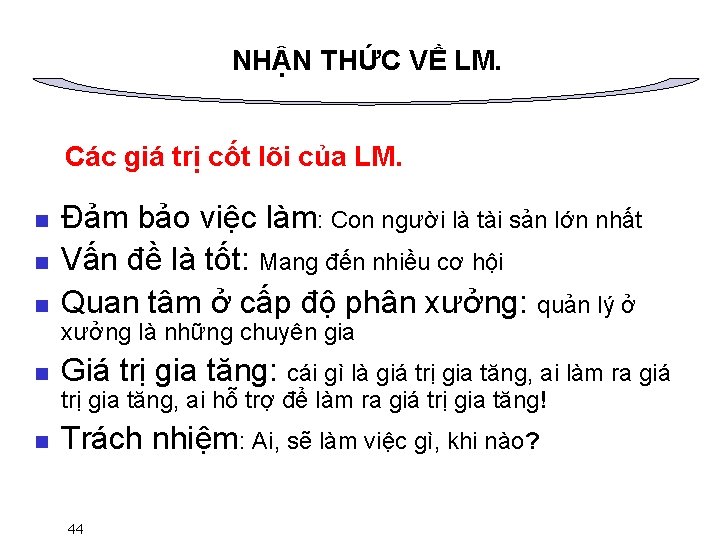

NHẬN THỨC VỀ LM. Các giá trị cốt lõi của LM. n n n Đảm bảo việc làm: Con người là tài sản lớn nhất Vấn đề là tốt: Mang đến nhiều cơ hội Quan tâm ở cấp độ phân xưởng: quản lý ở xưởng là những chuyên gia n Giá trị gia tăng: cái gì là giá trị gia tăng, ai làm ra giá trị gia tăng, ai hỗ trợ để làm ra giá trị gia tăng! n Trách nhiệm: Ai, sẽ làm việc gì, khi nào? 44

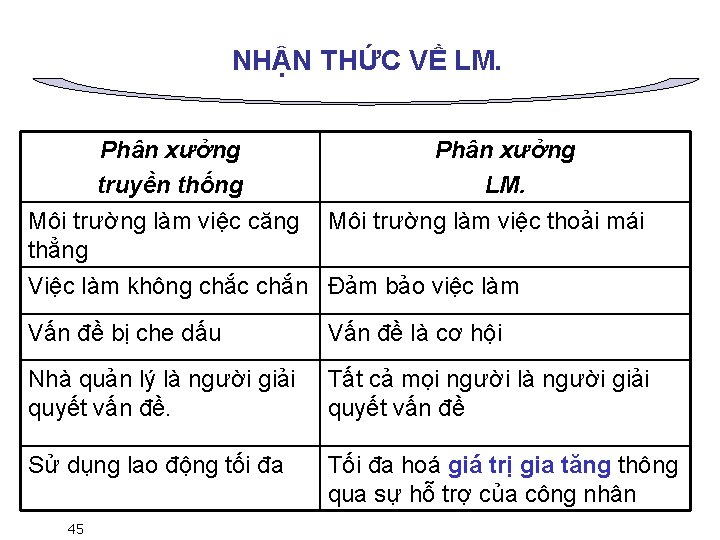

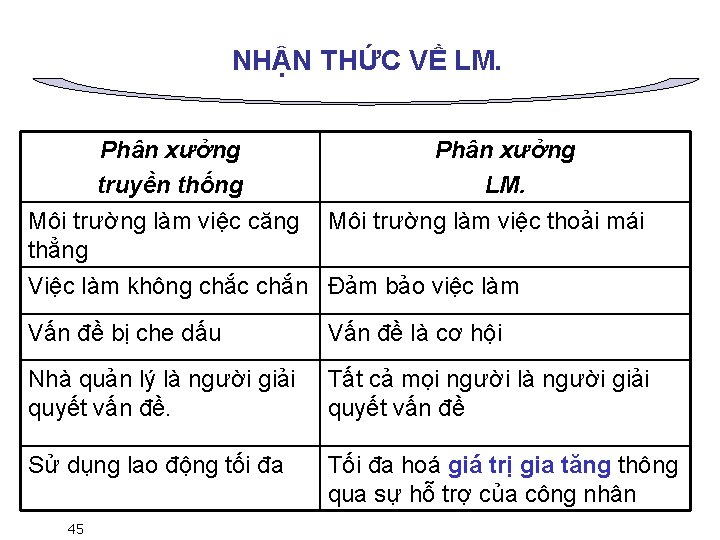

NHẬN THỨC VỀ LM. Phân xưởng truyền thống Môi trường làm việc căng thẳng Phân xưởng LM. Môi trường làm việc thoải mái Việc làm không chắc chắn Đảm bảo việc làm Vấn đề bị che dấu Vấn đề là cơ hội Nhà quản lý là người giải quyết vấn đề. Tất cả mọi người là người giải quyết vấn đề Sử dụng lao động tối đa Tối đa hoá giá trị gia tăng thông qua sự hỗ trợ của công nhân 45

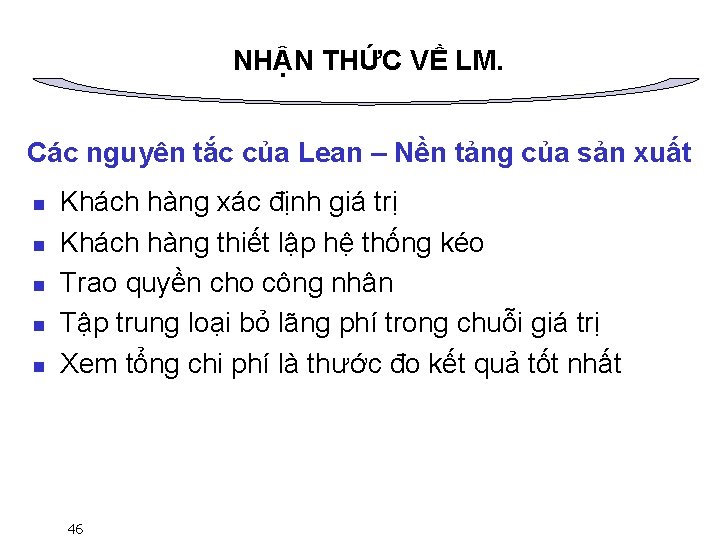

NHẬN THỨC VỀ LM. Các nguyên tắc của Lean – Nền tảng của sản xuất n n n Khách hàng xác định giá trị Khách hàng thiết lập hệ thống kéo Trao quyền cho công nhân Tập trung loại bỏ lãng phí trong chuỗi giá trị Xem tổng chi phí là thước đo kết quả tốt nhất 46

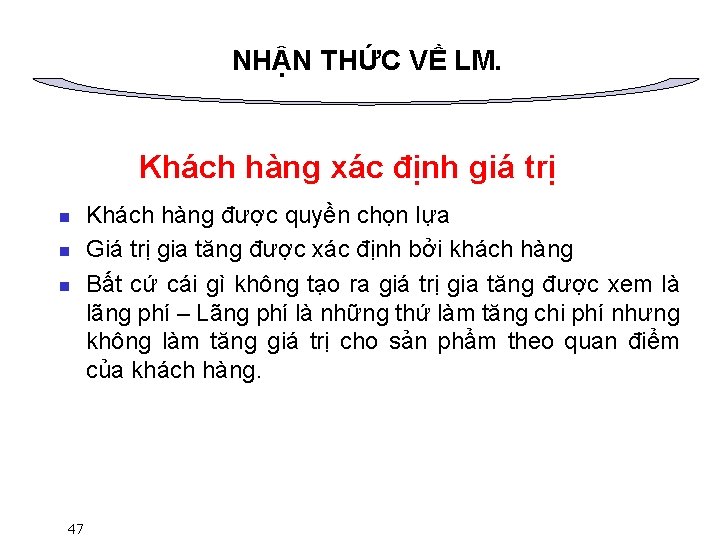

NHẬN THỨC VỀ LM. Khách hàng xác định giá trị n n n 47 Khách hàng được quyền chọn lựa Giá trị gia tăng được xác định bởi khách hàng Bất cứ cái gì không tạo ra giá trị gia tăng được xem là lãng phí – Lãng phí là những thứ làm tăng chi phí nhưng không làm tăng giá trị cho sản phẩm theo quan điểm của khách hàng.

NHẬN THỨC VỀ LM. Khách hàng thiết lập hệ thống kéo cho lịch trình sản xuất n n Tỷ lệ sản xuất cho mỗi sản phẩm phải cân bằng với tỷ lệ tiêu dùng của khách hàng. Sản xuất đúng cái khách hàng cần, đúng lúc họ cần đến và đúng số lượng cần. 48

NHẬN THỨC VỀ LM. Quan tâm và trao quyền cho người tạo ra giá trị gia tăng cho sản phẩm n n n Chỉ có hai loại người trong DN sản xuất, đó là người tạo ra giá trị gia tăng cho sản phẩm và những người hỗ trợ để tạo ra giá trị gia tăng cho sản phẩm. Những ý tưởng tốt nhất đến từ những người gắn bó với công việc. Nhiều người biết về mục tiêu, mục đích và kết quả của tổ chức, tốt hơn là kết quả. n Mọi người cần có một công việc tốt n Thực hiện Lean không thể dẫn đến loại bỏ công ăn việc làm. 49

NHẬN THỨC VỀ LM. Tập trung vào việc loại bỏ lãng phí trong chuỗi giá trị n Sử dụng các công cụ của Lean để tìm kiếm, tối thiểu hoá và loại bỏ hoàn toàn lãng phí: từ lúc bắt đầu cho đến khi kết thúc quá trình! 50

NHẬN THỨC VỀ LM. Xem tổng chi phí như là thước đo kết quả tốt nhất n n n Nhiệm vụ của sản xuất là tối thiểu hoá tổng chi phí trên đơn vị, tối đa hoá chất lượng/an toàn và tối thiểu hoá thời gian đáp ứng. Tổng chi phí thấp nhất chỉ có thể đạt đến khi an toàn và chất lượng được tối đa hoá và thời gian đáp ứng được tối thiểu hoá. Tập trung vào tối ưu hoá tổng chi phí toàn hệ thống hơn là tối ưu hoá một bộ phận trong hệ thống. Xem xét “bức tranh tổng thể”. 51

BÀI TẬP NHẬN THỨC VỀ LM (**). 1. 2. 3. Chọn 01 công đoạn/một xưởng, … ? Ai là khách hàng/nhà cung cấp của công đoạn/xưởng, …? Chúng ta muốn gì ở nhà cung cấp? 52

7 loại lãng phí 53

Mục tiêu Hiểu và có thể giải thích 7 loại lãng phí (dấu hiệu, nguyên nhân, tác động) Nhận biết từng loại lãng phí và giải pháp để loại bỏ lãng phí. 54

Làm thế nào để xác định cái gì là “lãng phí”? Lãng phí được định nghĩa: Lãng phí là những thứ làm tốn thời gian, nguồn lực hay chiếm chổ nhưng không làm tăng giá trị của sản phẩm hay dịch vụ phân phối sản phẩm đến khách hàng. 55

Toyota’s Famous Pursuit of Waste n n n 56 Muda- (Lãng phí) 7 loại lãng phí. Muri- (Làm việc quá sức) Làm việc quá sức hay căng thẳng của công nhân hay máy móc. Mura- (Sự mất cân đối)

Làm thế nào để xác định cái gì là “Giá trị gia tăng”? n n 57 Giá trị gia tăng: Các hoạt động làm thay đổi hình dáng, trạng thái hay tính chất của nguyên vật liệu để đáp ứng yêu cầu khách hàng. Không tạo ra giá trị gia tăng: Các hoạt động làm tăng chi phí nhưng không tạo ra giá trị cho sản phẩm (lãng phí), theo quan điểm của khách hàng.

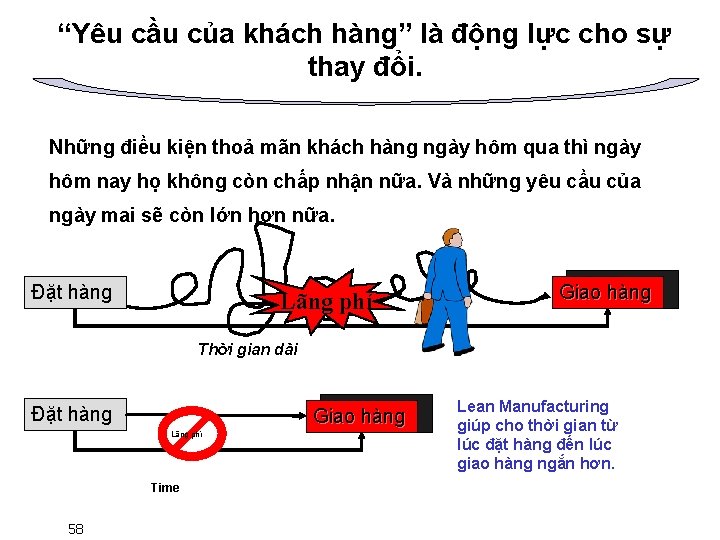

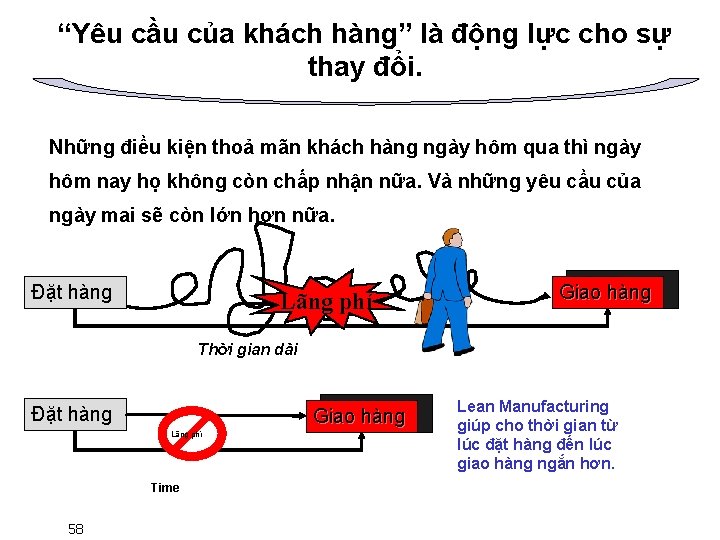

“Yêu cầu của khách hàng” là động lực cho sự thay đổi. Những điều kiện thoả mãn khách hàng ngày hôm qua thì ngày hôm nay họ không còn chấp nhận nữa. Và những yêu cầu của ngày mai sẽ còn lớn hơn nữa. X Đặt hàng Giao hàng Lãng phí Thời gian dài X Đặt hàng Giao hàng Lãng phí Time 58 Lean Manufacturing giúp cho thời gian từ lúc đặt hàng đến lúc giao hàng ngắn hơn.

Sản phẩm của mỗi nhà máy có thể khác nhau, nhưng những dạng lãng phí trong các nhà máy là giống nhau: L Sản xuất thừa L Sửa sai (làm lại, loại bỏ) L Vận chuyển L Thao tác L Công đoạn thừa L Chờ đợi L Tồn kho 59 Lãng phí

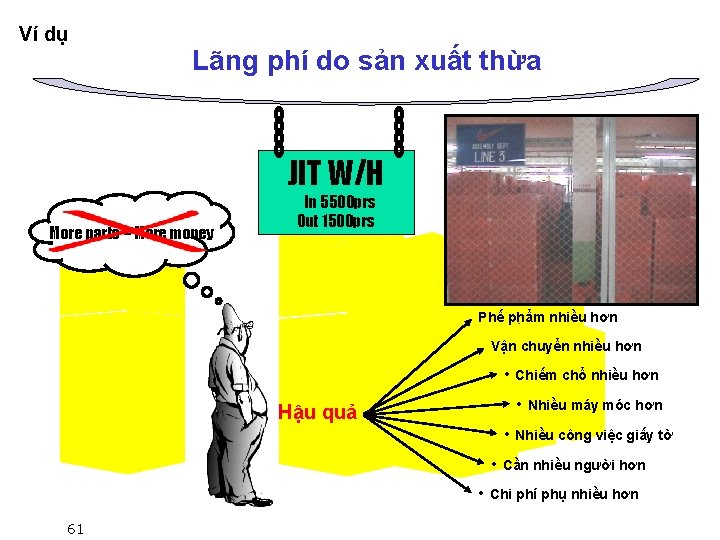

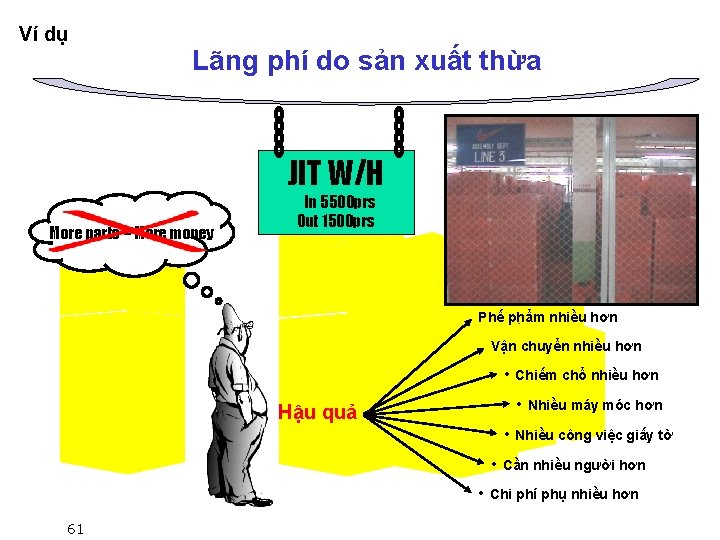

Lãng phí do sản xuất thừa Định nghĩa: Sản xuất quá sớm hay nhiều hơn số lượng khách hàng yêu cầu. Hậu quả: Tốn thời gian, vận chuyển nhiều hơn, chiếm không gian nhiều hơn, chi phí nhiều hơn, cần nhiều nhân công hơn, vấn đề chất lượng tiềm ẩn. Sản xuất thừa dẫn đến các dạng lãng phí khác. Nguyên nhân (ví dụ): môi trường làm việc không ổn định (thời gian chết của máy móc, vấn đề chất lượng, . . . ) Ví dụ …………. . ? 60

Ví dụ Lãng phí do sản xuất thừa JIT W/H More parts = More money In 5500 prs Out 1500 prs Phế phẩm nhiều hơn Vận chuyển nhiều hơn • Chiếm chổ nhiều hơn Hậu quả • Nhiều máy móc hơn • Nhiều công việc giấy tờ • Cần nhiều người hơn • Chi phí phụ nhiều hơn 61

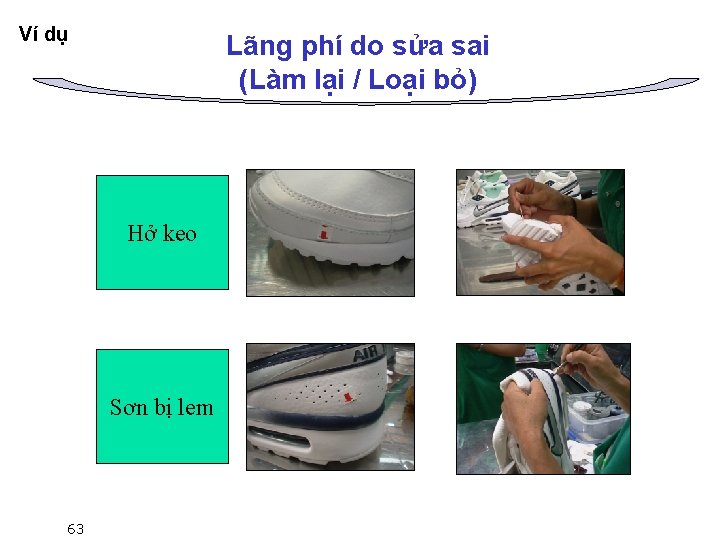

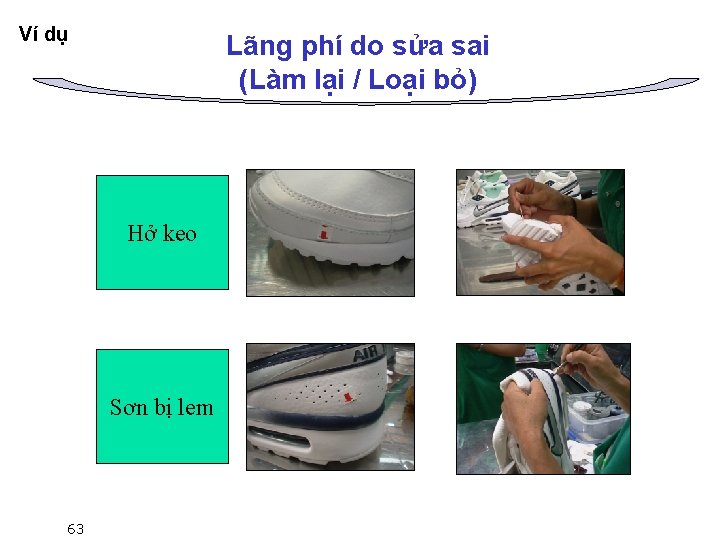

Lãng phí do sửa sai Định nghĩa: Sản xuất ra sản phẩm phải làm lại hay loại bỏ. Hậu quả: tốn thời gian, nỗ lực nhiều hơn, chi phí nhiều hơn. Nguyên nhân (ví dụ): Không có tiêu chuẩn hay tiêu chuẩn không rõ ràng, cài đặt máy không đúng, không kiểm tra, đào tạo kém, . . . Ví dụ …………. . ? 62

Correction Lãng phí do sửa sai Ví dụ (Làm lại / Loại bỏ) Hở keo Sơn bị lem 63

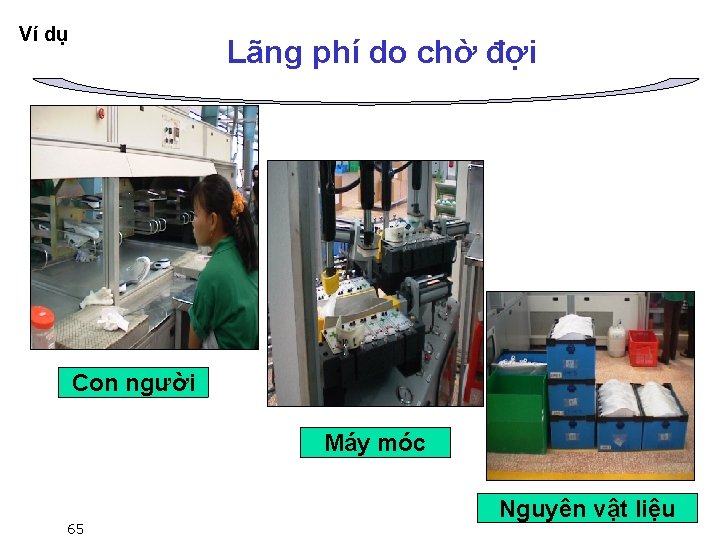

Lãng phí do chờ đợi Định nghĩa: Con người, máy móc, nguyên vật liệu hay sản phẩm nhàn rỗi. Hậu quả: thời gian nhàn rỗi, cần không gian để chứa nguyên vật liệu, chi phí tồn kho, . . . Nguyên nhân: Không có tiêu chuẩn hay tiêu chuẩn không rõ ràng, mặt bằng kém hiệu quả, thiếu sự hướng dẫn, . . . Ví dụ …………. . ? 64

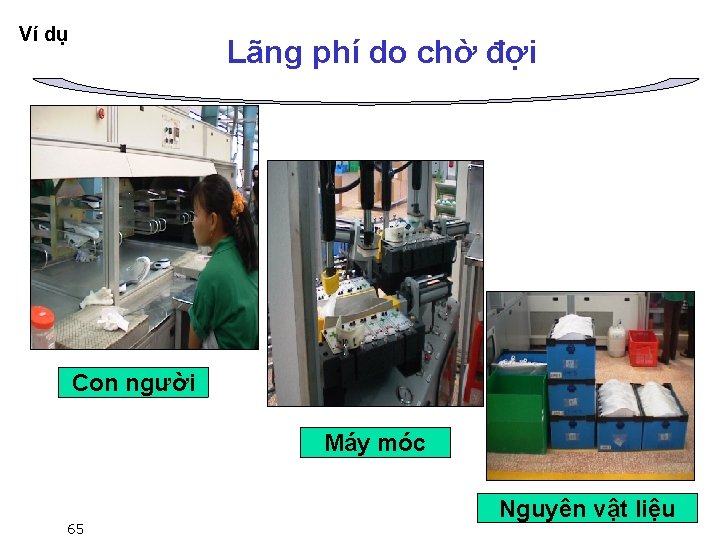

Ví dụ Lãng phí do chờ đợi Con người Máy móc 65 Nguyên vật liệu

Lãng phí do vận chuyển Định nghĩa: Di chuyển sản phẩm hay nguyên vật liệu từ nơi này sang nơi khác không tạo ra giá trị gia tăng. Hậu quả: thời gian, chi phí, dụng cụ, sự nỗ lực, vấn đề chất lượng tiềm ẩn. Nguyên nhân: Mặt bằng phân xưởng kém hiệu quả. Ví dụ …………. . ? MOVE IT OVER THERE UNTIL WE NEED IT 66

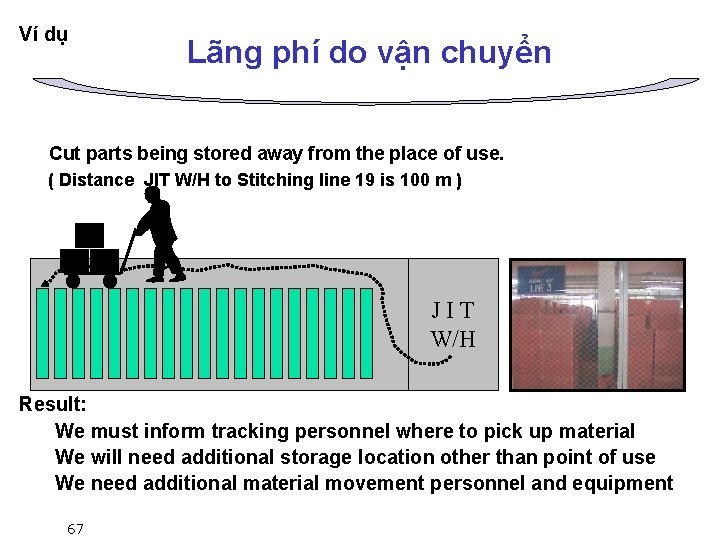

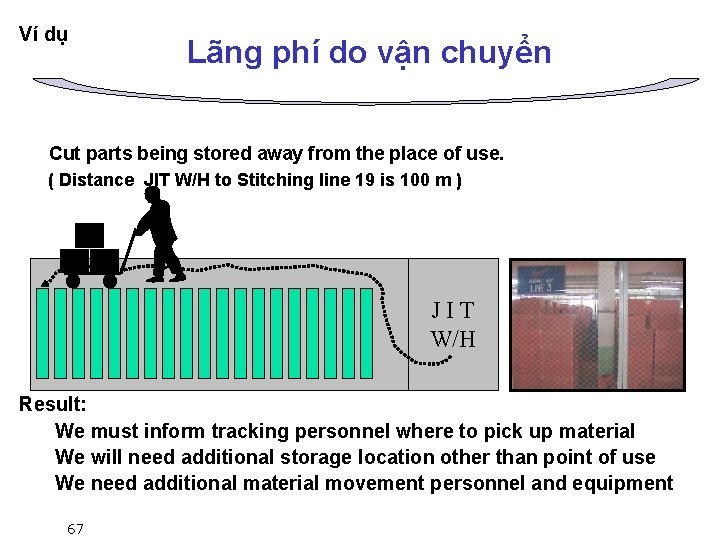

Ví dụ Lãng phí do vận chuyển Cut parts being stored away from the place of use. ( Distance JIT W/H to Stitching line 19 is 100 m ) JIT W/H Result: We must inform tracking personnel where to pick up material We will need additional storage location other than point of use We need additional material movement personnel and equipment 67

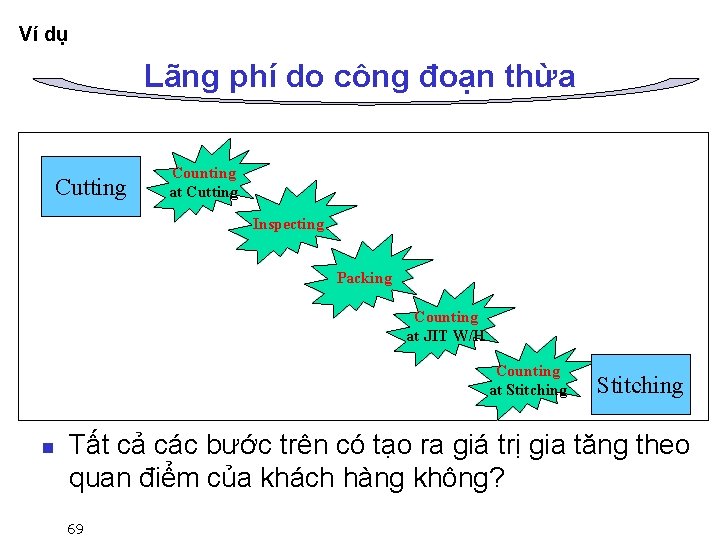

Lãng phí do công đoạn thừa Định nghĩa: Thực hiện những công đoạn không cần thiết cho sản xuất hay thực hiện những yêu cầu mà khách hàng không đòi hỏi. Hậu quả: tốn thời gian, tăng chi phí, nỗ lực nhiều hơn. Nguyên nhân: Không có tiêu chuẩn hay tiêu chuẩn không rõ ràng - Truyền thông kém. Ví dụ …………. . ? 68

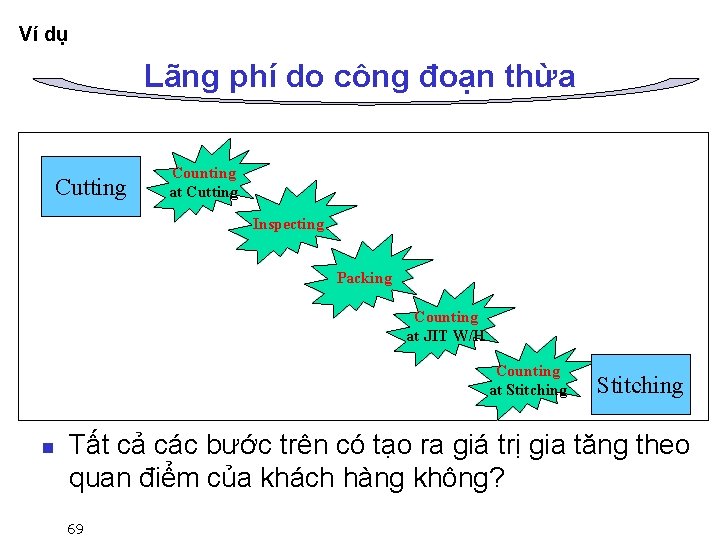

Ví dụ Lãng phí do công đoạn thừa Cutting Counting at Cutting Inspecting Packing Counting at JIT W/H Counting at Stitching n Stitching Tất cả các bước trên có tạo ra giá trị gia tăng theo quan điểm của khách hàng không? 69

Lãng phí do công đoạn thừa

Lãng phí do công đoạn thừa Install Tongue Cover n Remove Cover Guard Tất cả các bước trên có tạo ra giá trị gia tăng theo quan điểm của khách hàng không? 71

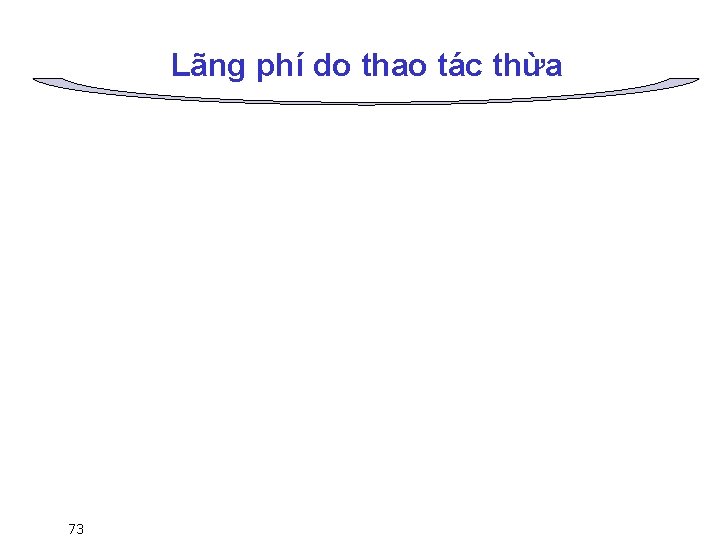

Lãng phí do thao tác thừa Định nghĩa: Thao tác không hợp lý hay di chuyển không cần thiết của công nhân mà không tạo thêm giá trị gia tăng cho sản phẩm. Hậu quả: lãng phí thời gian, cần nỗ lực cao, tăng chi phí Nguyên nhân: bố trí mặt bằng, lắp đặt máy móc, thiết kế kém. Ví dụ…………? 72

Lãng phí do thao tác thừa 73

Ví dụ Lãng phí do thao tác thừa Lấy thùng phía dưới để bảo đảm đến trước sử dụng trước (Đứng dậy, nhấc các thùng lên và đặt xuống ……. . ) Lãng phí Chỉ cần đưa tay ra lấy các chi tiết từ các rổ 74

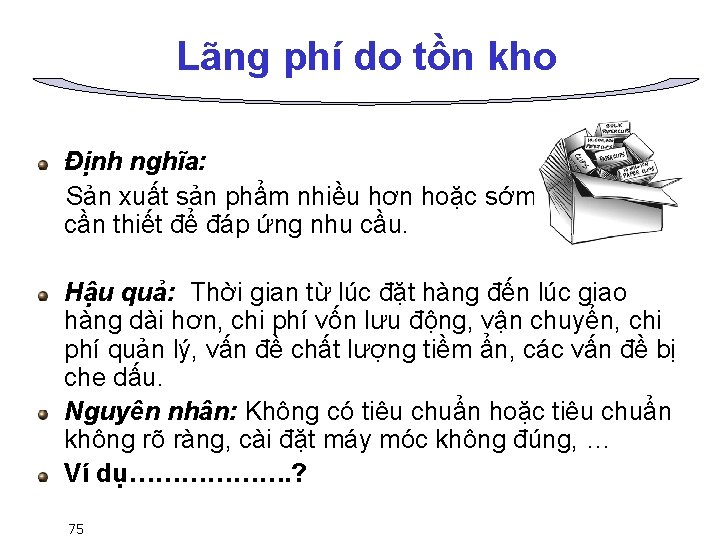

Lãng phí do tồn kho Định nghĩa: Sản xuất sản phẩm nhiều hơn hoặc sớm hơn mức cần thiết để đáp ứng nhu cầu. Hậu quả: Thời gian từ lúc đặt hàng đến lúc giao hàng dài hơn, chi phí vốn lưu động, vận chuyển, chi phí quản lý, vấn đề chất lượng tiềm ẩn, các vấn đề bị che dấu. Nguyên nhân: Không có tiêu chuẩn hoặc tiêu chuẩn không rõ ràng, cài đặt máy móc không đúng, … Ví dụ………………. ? 75

Ví dụ Lãng phí do tồn kho Tồn kho trong quá trình Component W/H 76

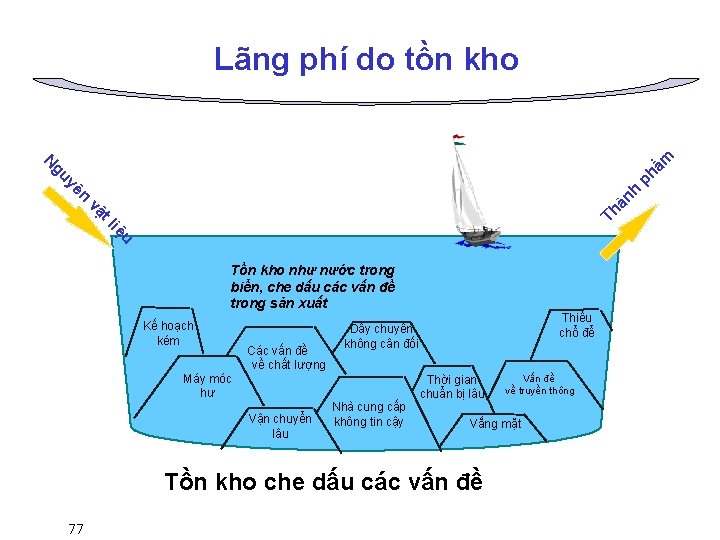

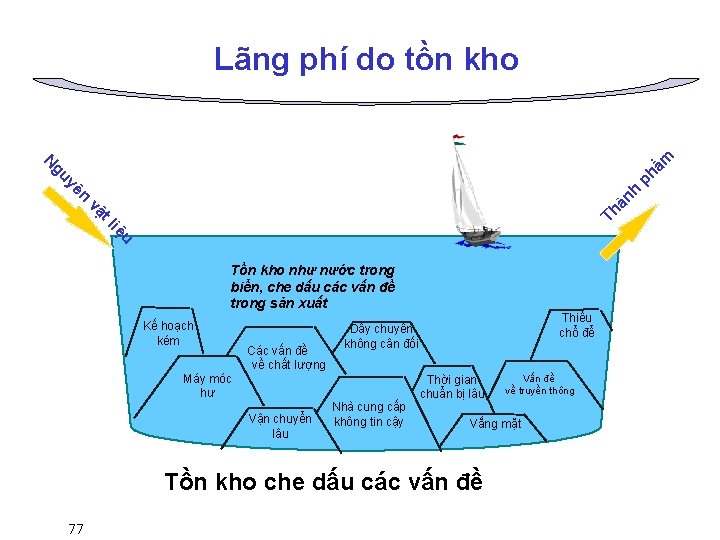

iệ tl vậ Th à n nh ph yê gu N ẩm Lãng phí do tồn kho u Tồn kho như nước trong biển, che dấu các vấn đề trong sản xuất Kế hoạch kém Các vấn đề về chất lượng Máy móc hư Vận chuyển lâu Thiếu chổ để Dây chuyền không cân đối Nhà cung cấp không tin cậy Thời gian chuẩn bị lâu Vắng mặt Tồn kho che dấu các vấn đề 77 Vấn đề về truyền thông

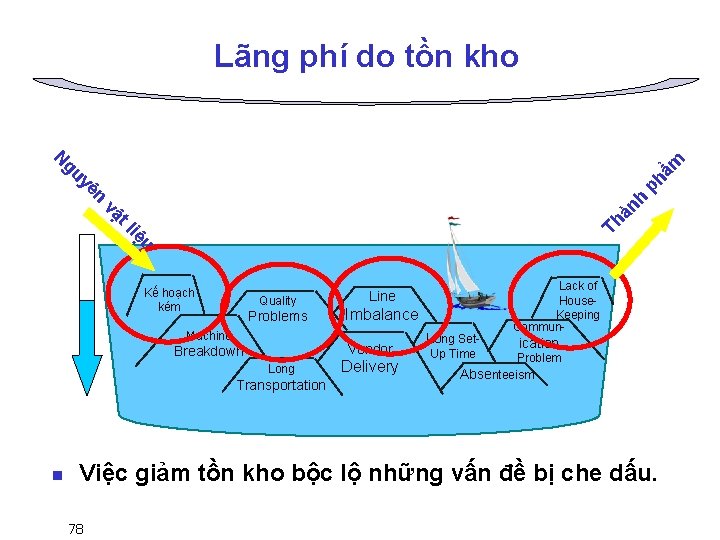

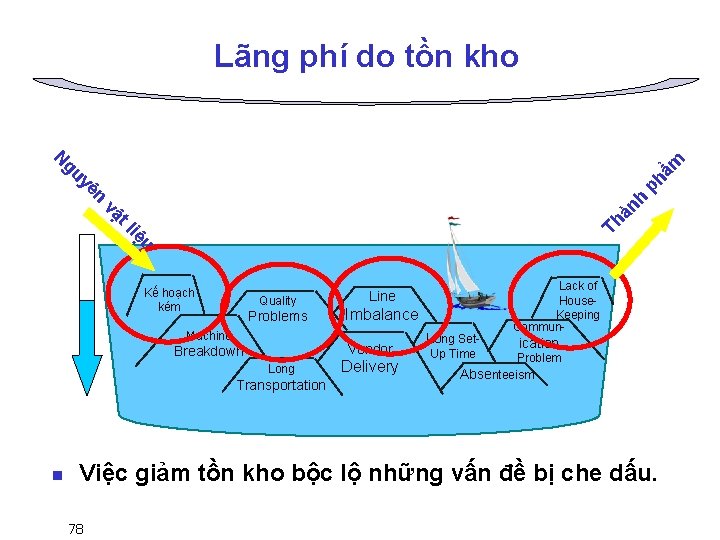

Lãng phí do tồn kho yê ph gu ẩm N iệ tl Th vậ àn h n u Kế hoạch kém Quality Problems Machine Imbalance Vendor Breakdown Long Transportation n Line Delivery Long Set. Up Time Lack of House. Keeping Commun- ication Problem Absenteeism Việc giảm tồn kho bộc lộ những vấn đề bị che dấu. 78

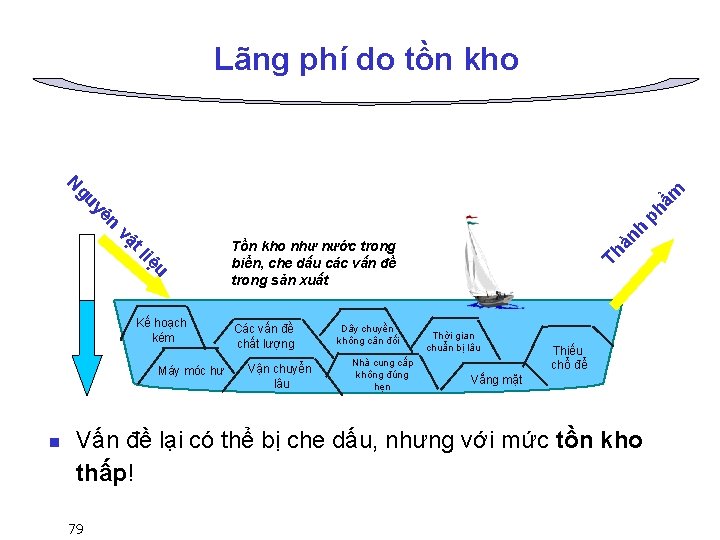

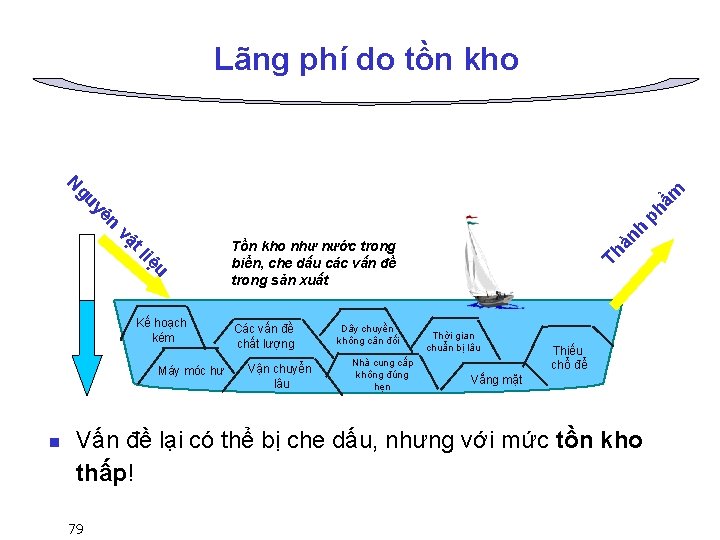

Lãng phí do tồn kho gu ẩm N Máy móc hư n Vận chuyển lâu Dây chuyền không cân đối Nhà cung cấp không đúng hẹn àn Các vấn đề chất lượng Th Kế hoạch kém u liệ t vậ h n ph yê Tồn kho như nước trong biển, che dấu các vấn đề trong sản xuất Thời gian chuẩn bị lâu Thiếu chổ để Vắng mặt Vấn đề lại có thể bị che dấu, nhưng với mức tồn kho thấp! 79

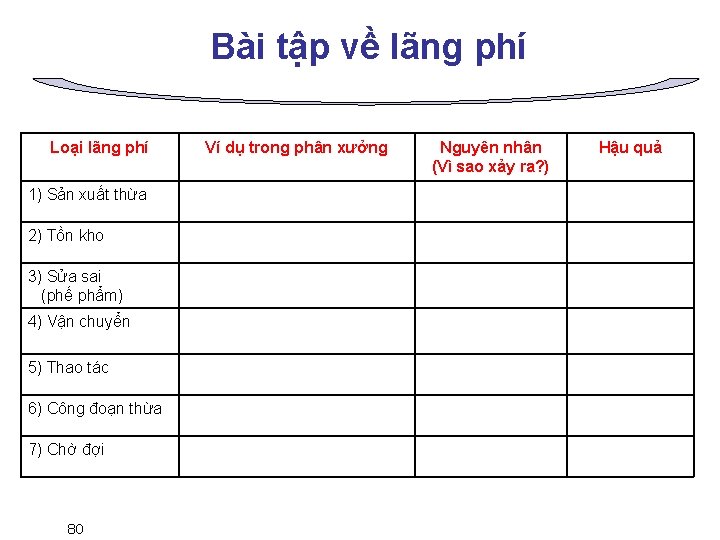

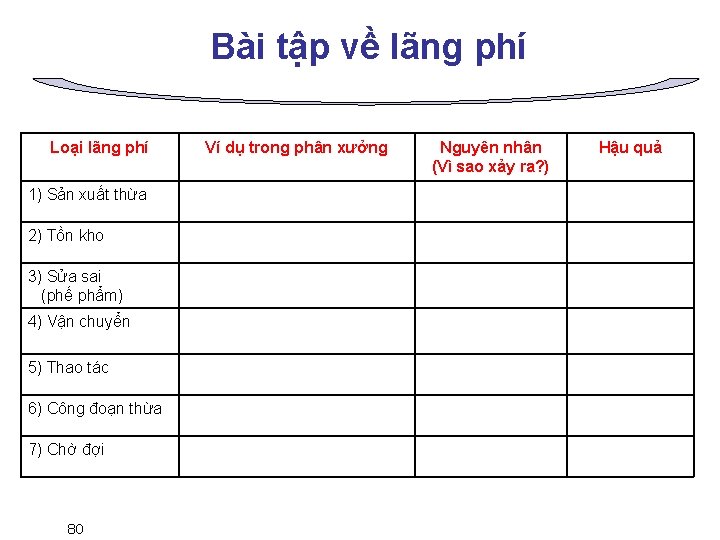

Bài tập về lãng phí Loại lãng phí 1) Sản xuất thừa 2) Tồn kho 3) Sửa sai (phế phẩm) 4) Vận chuyển 5) Thao tác 6) Công đoạn thừa 7) Chờ đợi 80 Ví dụ trong phân xưởng Nguyên nhân (Vì sao xảy ra? ) Hậu quả

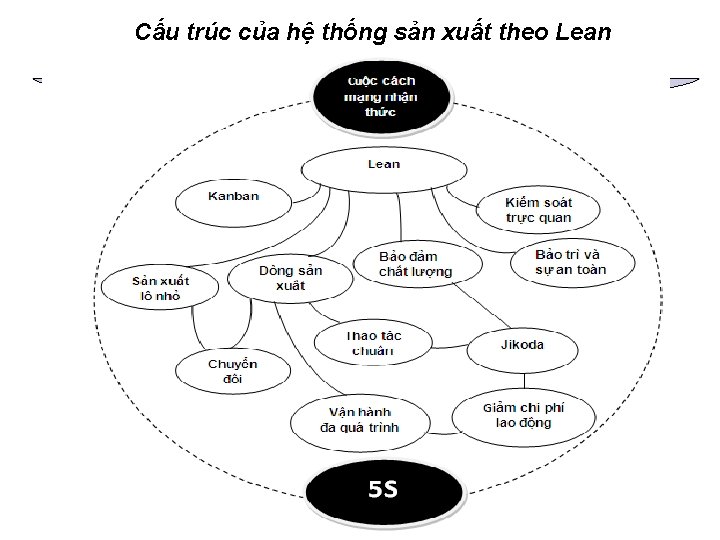

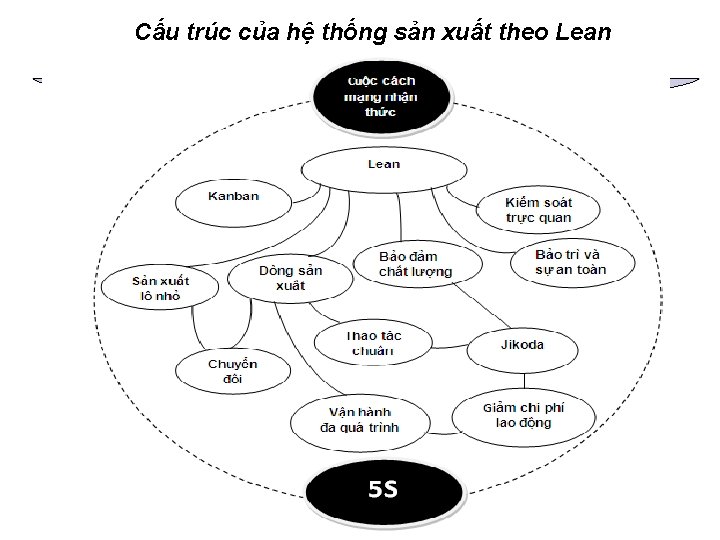

Cấu trúc của hệ thống sản xuất theo Lean 81

CÁC GIAI ĐOẠN THỰC HIỆN LEAN n - - - GIAI ĐOẠN 1: Đánh giá (2 -3 Tuần) Đào tạo về lean Tóm lược Áp dụng sản xuất theo lean Đánh giá tình trạng hiện tại theo các tiêu chí của lean Chiến lược sản xuất (các tiêu chí cạnh tranh và thị trường) Trao đổi với các nhà quản lý 82

CÁC GIAI ĐOẠN THỰC HIỆN LEAN(tt. ) n - - GIAI ĐOẠN 2: xác định khoảng cách của tình trạng hiện tại (5 -6 tuần) Đào tạo về lean và giá trị gia tăng Sơ đồ dòng giá trị hiện tại (SIPOC, dòng thông tin và dòng vật liệu) Phân tích nguyên nhân Trao đổi với các nhà quản lý 83

CÁC GIAI ĐOẠN THỰC HIỆN LEAN(tt. ) n - - GIAI ĐOẠN 3: Xây dựng dòng giá trị tương lai (5 -6 tuần) Đào tạo về quản trị vận hành Thiết kế các nội dung Trao đổi với các nhà quản lý Thiết kế chi tiết (kế hoạch thực hiện & chiến lược chuyển đổi) Trao đổi với các nhà quản lý Truyền thông trong nhà máy 84

CÁC GIAI ĐOẠN THỰC HIỆN LEAN(tt. ) GIAI ĐOẠN 4: Áp dụng Lean rộng khắp (40 – 50 tuần) n 85

Bài tập & Bài kiểm tra về lãng phí 1. ĐÁNH GIÁ THỰC TẾ TẠI CÔNG TY (THEO FORM – CÁ NH N) 2. TÌM KIẾM CÁC LÃNG PHÍ Ở CÁC XƯỞNG (VÀ THEO MẪU) 86