Nstrojov oceli Ing Karel Nmec Ph D Rozdlen

- Slides: 31

Nástrojové oceli Ing. Karel Němec, Ph. D.

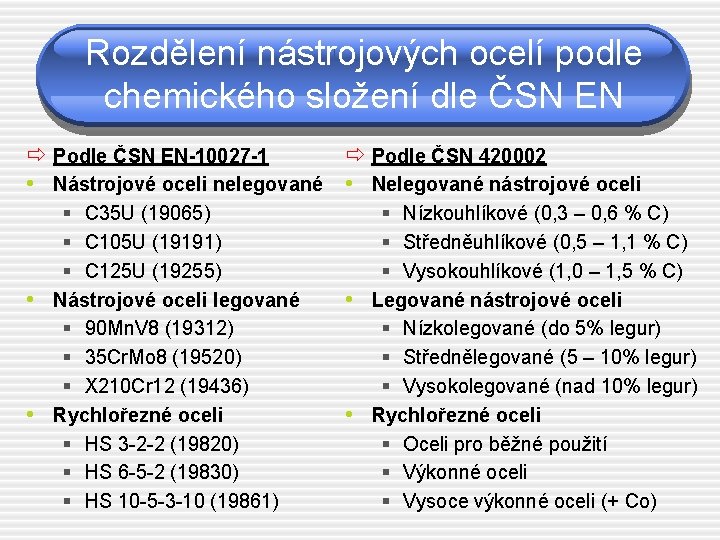

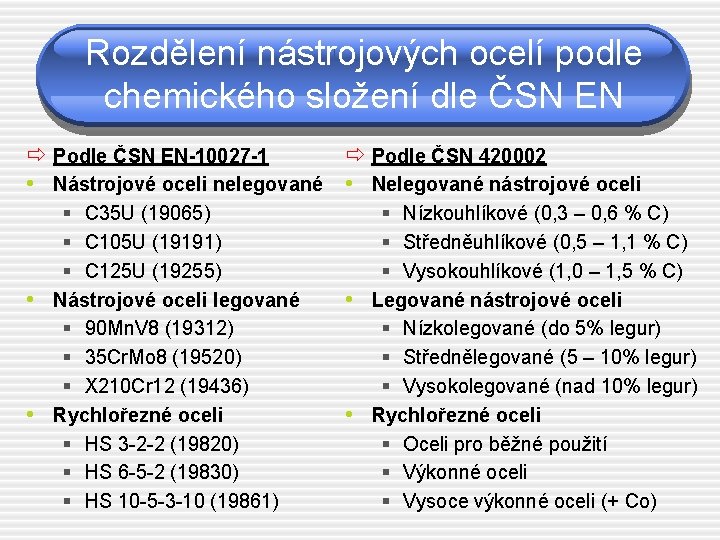

Rozdělení nástrojových ocelí podle chemického složení dle ČSN EN ð Podle ČSN EN-10027 -1 ð Podle ČSN 420002 • Nástrojové oceli nelegované • Nelegované nástrojové oceli § C 35 U (19065) § C 105 U (19191) § C 125 U (19255) • Nástrojové oceli legované § 90 Mn. V 8 (19312) § 35 Cr. Mo 8 (19520) § X 210 Cr 12 (19436) • Rychlořezné oceli § HS 3 -2 -2 (19820) § HS 6 -5 -2 (19830) § HS 10 -5 -3 -10 (19861) § Nízkouhlíkové (0, 3 – 0, 6 % C) § Středněuhlíkové (0, 5 – 1, 1 % C) § Vysokouhlíkové (1, 0 – 1, 5 % C) • Legované nástrojové oceli § Nízkolegované (do 5% legur) § Střednělegované (5 – 10% legur) § Vysokolegované (nad 10% legur) • Rychlořezné oceli § Oceli pro běžné použití § Výkonné oceli § Vysoce výkonné oceli (+ Co)

Rozdělení nástrojových ocelí podle použití (ČSN 42 0075) • NA – na řezné nástroje • NB – na nástroje pro střihání • NC – na nástroje pro tváření (NCS – za studena, NCT – za tepla) • • • ND – na formy NE – na nástroje pro drcení a mletí NF – na ruční nástroje a nářadí NG – na měřidla NH – na upínací nářadí

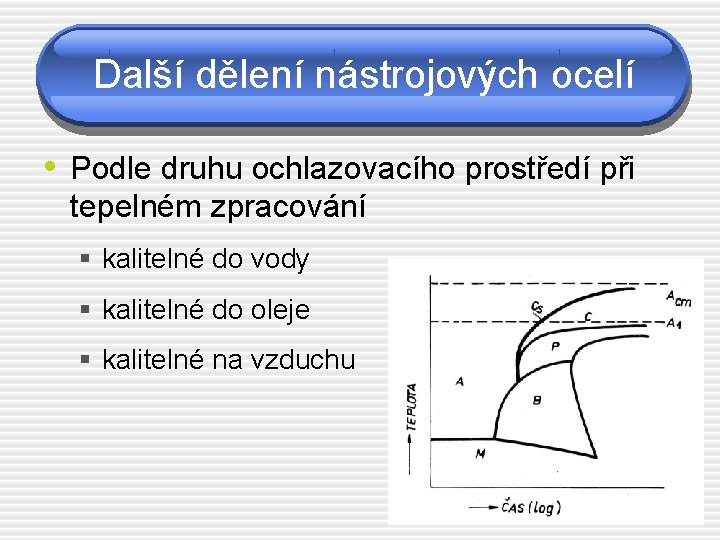

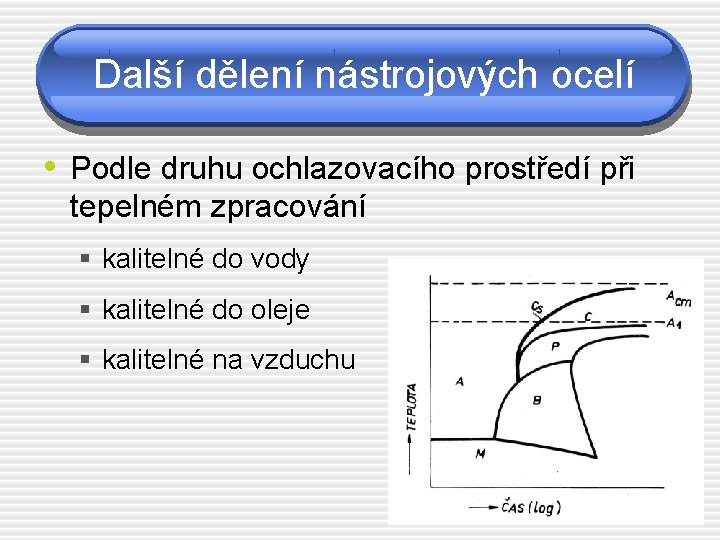

Další dělení nástrojových ocelí • Podle druhu ochlazovacího prostředí při tepelném zpracování § kalitelné do vody § kalitelné do oleje § kalitelné na vzduchu

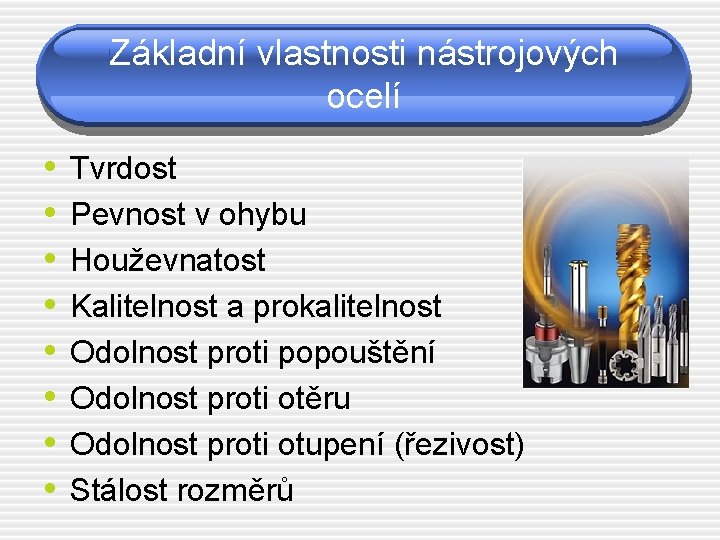

Základní vlastnosti nástrojových ocelí • • Tvrdost Pevnost v ohybu Houževnatost Kalitelnost a prokalitelnost Odolnost proti popouštění Odolnost proti otěru Odolnost proti otupení (řezivost) Stálost rozměrů

Tvrdost nástrojových ocelí • Výše optimální tvrdosti je dána způsobem a podmínkami namáhání nástrojů • Tvrdost nástrojů po kalení závisí především na obsahu uhlíku a vzrůstá s jeho zvyšujícím se obsahem • Legující přísady ovlivňují výrazněji tvrdost oceli tehdy, tvoří-li s uhlíkem karbidy. Používají se zejména Cr, V, W a Mo

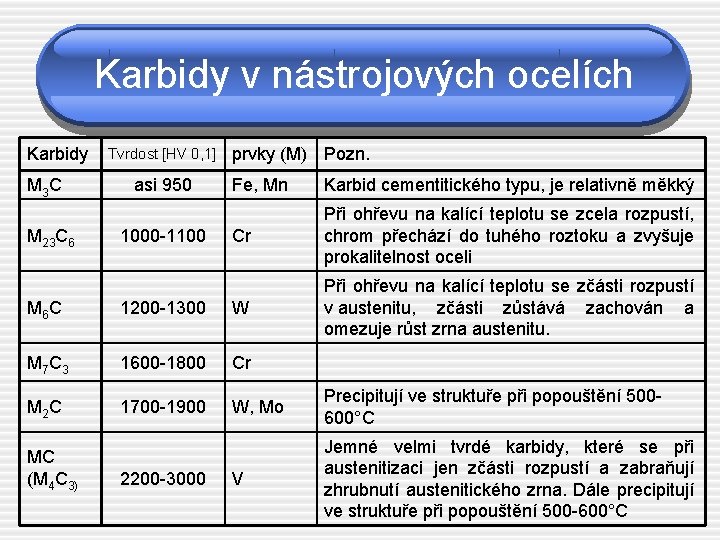

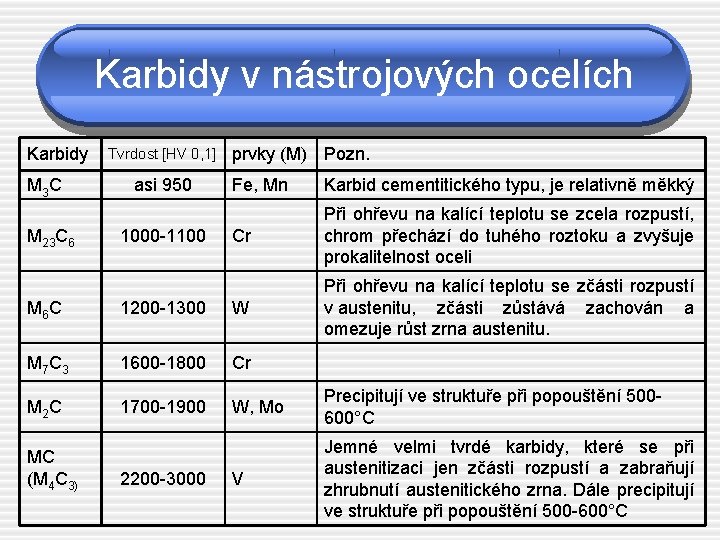

Karbidy v nástrojových ocelích Karbidy M 3 C M 23 C 6 Tvrdost [HV 0, 1] asi 950 1000 -1100 prvky (M) Pozn. Fe, Mn Karbid cementitického typu, je relativně měkký Cr Při ohřevu na kalící teplotu se zcela rozpustí, chrom přechází do tuhého roztoku a zvyšuje prokalitelnost oceli Při ohřevu na kalící teplotu se zčásti rozpustí v austenitu, zčásti zůstává zachován a omezuje růst zrna austenitu. M 6 C 1200 -1300 W M 7 C 3 1600 -1800 Cr M 2 C 1700 -1900 W, Mo Precipitují ve struktuře při popouštění 500600°C V Jemné velmi tvrdé karbidy, které se při austenitizaci jen zčásti rozpustí a zabraňují zhrubnutí austenitického zrna. Dále precipitují ve struktuře při popouštění 500 -600°C MC (M 4 C 3) 2200 -3000

Pevnost v ohybu • Pevnost v ohybu u nástrojových ocelí lépe vystihuje způsob namáhání nástroje • Obdobně jako tvrdost závisí především na obsahu uhlíku (vzrůstá s jeho zvyšujícím se obsahem) a způsobu tepelného zpracování • Významně závisí rovněž na stavu povrchu, protože vysoce pevné materiály jsou citlivé na vruby

Houževnatost • Určuje odolnost nástrojů vůči mechanickým rázům (tj. proti tvorbě trhlin a jejich šíření) • Houževnatost je důležitá hlavně u materiálů na nástroje pro stříhání a tváření • Zvýšení houževnatosti lze dosáhnout zjemněním zrna, rovnoměrným rozložením jemných karbidů a minimalizováním vnitřních pnutí • Nežádoucí je struktura s výraznou karbidickou řádkovitostí a přítomnost nečistot a vměstků

Kalitelnost a prokalitelnost • U nástrojových ocelí bývá obvykle požadováno prokalení celého průřezu • Prokalitelnost závisí hlavně na chemickém složení oceli, velikosti nástroje a rychlosti ochlazování při kalení • Podstatně se zvyšuje zejména přísadou Mn, Cr, Mo a W

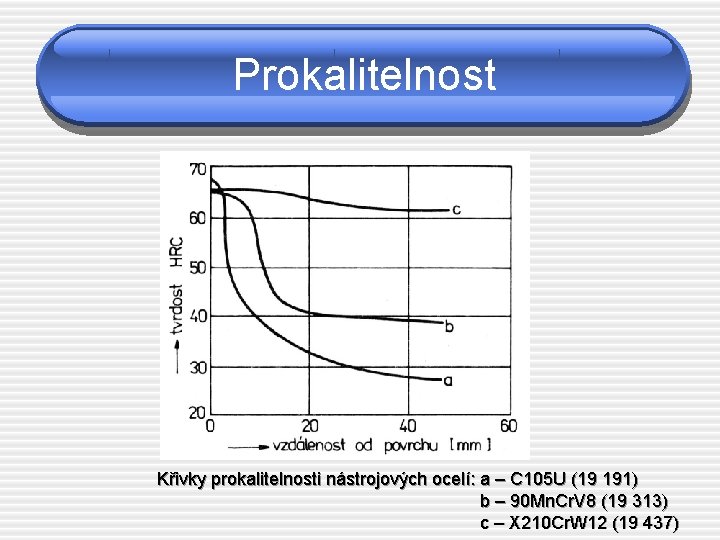

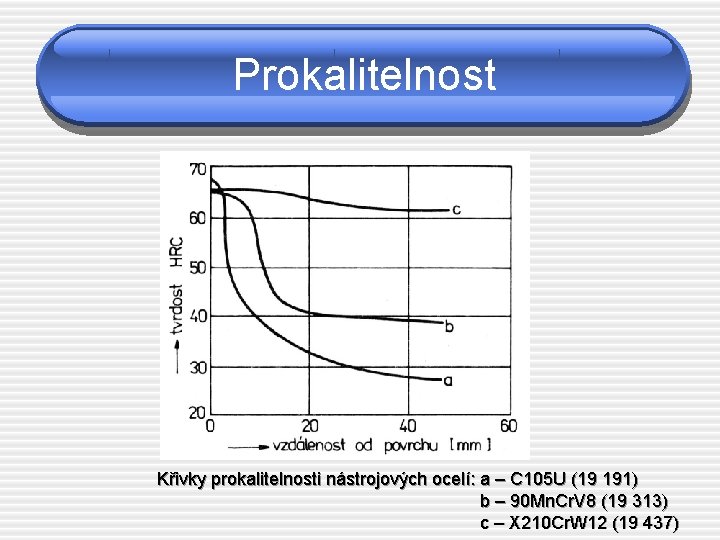

Prokalitelnost Křivky prokalitelnosti nástrojových ocelí: a – C 105 U (19 191) b – 90 Mn. Cr. V 8 (19 313) c – X 210 Cr. W 12 (19 437)

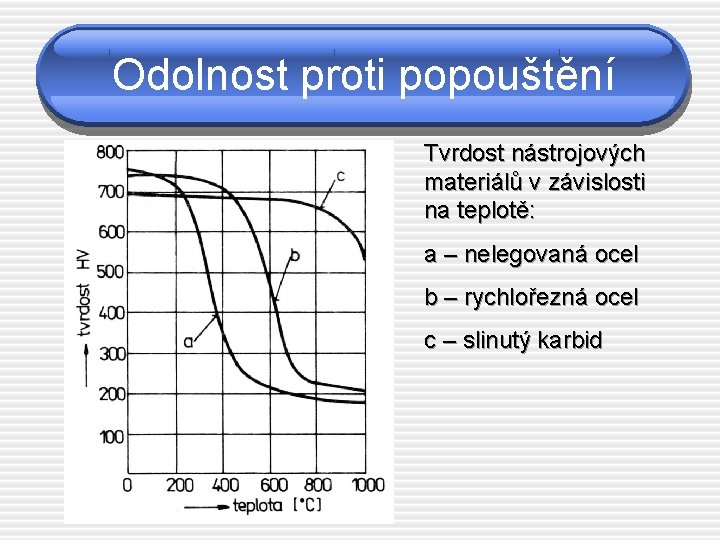

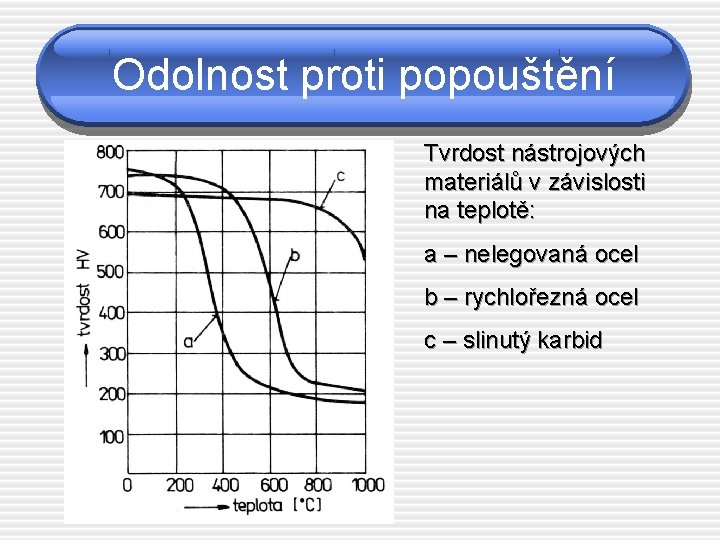

Odolnost proti popouštění • Nástrojové oceli si musí zachovat mechanické vlastnosti (hlavně tvrdost) i při práci za vyšších teplot, aby se nesnížila odolnost proti otěru a řezivost, tedy životnost nástroje • Dostatečnou životnost nástrojů lze zajistit především vhodným výběrem oceli • Odolnost proti popouštění zvyšují hlavně W, Mo, V, Co

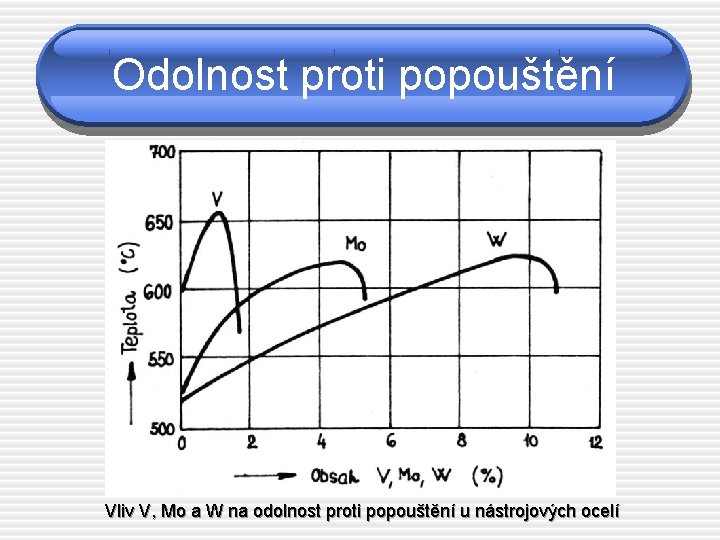

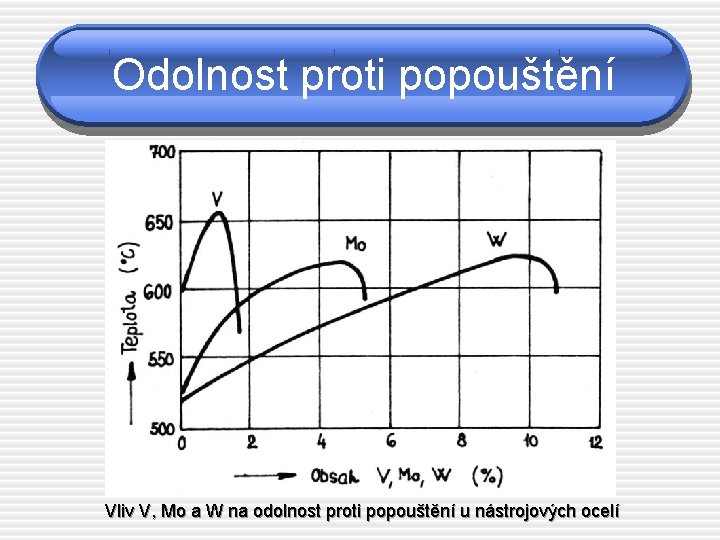

Odolnost proti popouštění Vliv V, Mo a W na odolnost proti popouštění u nástrojových ocelí

Odolnost proti popouštění Tvrdost nástrojových materiálů v závislosti na teplotě: a – nelegovaná ocel b – rychlořezná ocel c – slinutý karbid

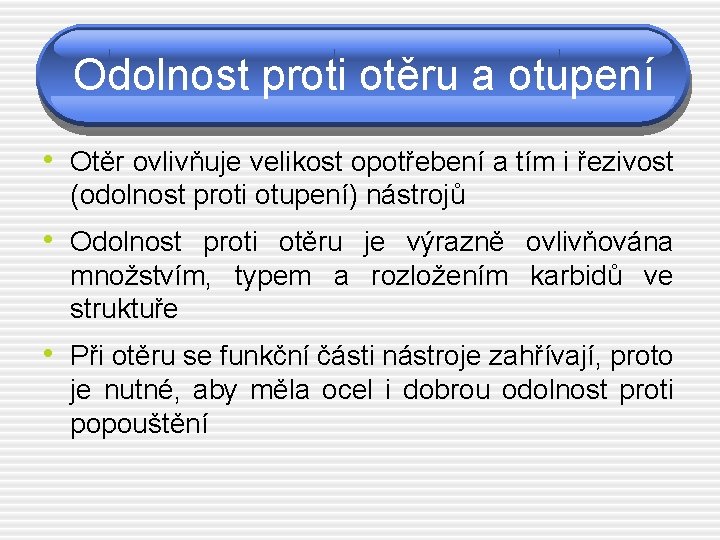

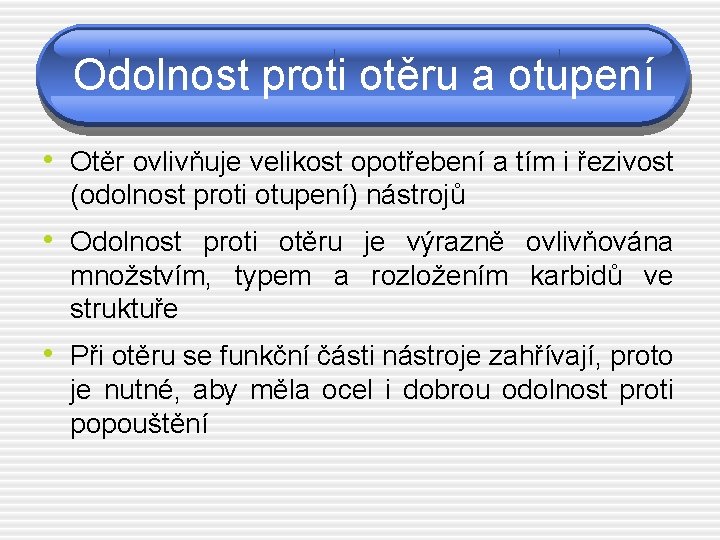

Odolnost proti otěru a otupení • Otěr ovlivňuje velikost opotřebení a tím i řezivost (odolnost proti otupení) nástrojů • Odolnost proti otěru je výrazně ovlivňována množstvím, typem a rozložením karbidů ve struktuře • Při otěru se funkční části nástroje zahřívají, proto je nutné, aby měla ocel i dobrou odolnost proti popouštění

Stálost rozměrů • U většiny nástrojů je požadováno, aby měly po tepelném zpracování minimální rozměrové změny, neboť další opracování (broušení) je velice drahé • Navíc u přesných nástrojů musí být zaručena rozměrová používání stálost i po dlouhých dobách

Chemické složení nástrojových ocelí • Nástrojové oceli obsahují mimo různé množství uhlíku následující prvky: Doprovodné prvky prospěšné (z výroby) § Mn, Si, Al • Legující prvky § Cr, W, Mo, V, Co, Ni • Nečistoty § P, S, Cu, O, N, H

Strukturní složky nástrojových ocelí • Martenzit Žádoucí struktura - tvrdý, pevný, křehký. • Zbytkový austenit Nežádoucí struktura (je měkký), jeho množství závisí na obsahu uhlíku a legujících prvků rozpuštěných v austenitu po výdrži na kalící teplotě. • Karbidy Žádoucí struktura, karbidy vyskytující se v matrici nástrojových ocelí jsou tvrdší než základní matrice, takže zvyšují odolnost proti opotřebení. Jejich vliv je tím větší, čím vyšší je jejich tvrdost a plocha povrchu.

Tepelné zpracování nástrojových ocelí • Polotovary se před vlastní výrobou nástroje žíhají naměkko. Smyslem tohoto žíhání je získat strukturu vhodnou pro zpracování oceli - s nízkou tvrdostí a dobrou obrobitelností. • Výkon nástroje je podmíněn nejen výběrem vhodné oceli pro daný účel použití, ale rovněž zvoleným postupem tepelného zpracování. • Nástroje získávají výsledné vlastnosti dalším tepelným zpracováním, a to obvykle martenzitickým kalením a popouštěním.

Kalení nástrojových ocelí • Ohřev na kalící teplotu je pozvolný, často v několika teplotních stupních - kvůli rovnoměrnému ohřevu součásti • Výše kalící teploty závisí na chemickém složení oceli • Doba výdrže na kalící teplotě je zpravidla 10 -15 minut, max. 30 minut (neplatí pro rychlořezné oceli viz. dále) • Ochlazovací rychlost nemá být vyšší než je bezpodmínečně nutná, proto jsou jako ochlazovací prostředí používány olej nebo vzduch, voda jen výjimečně

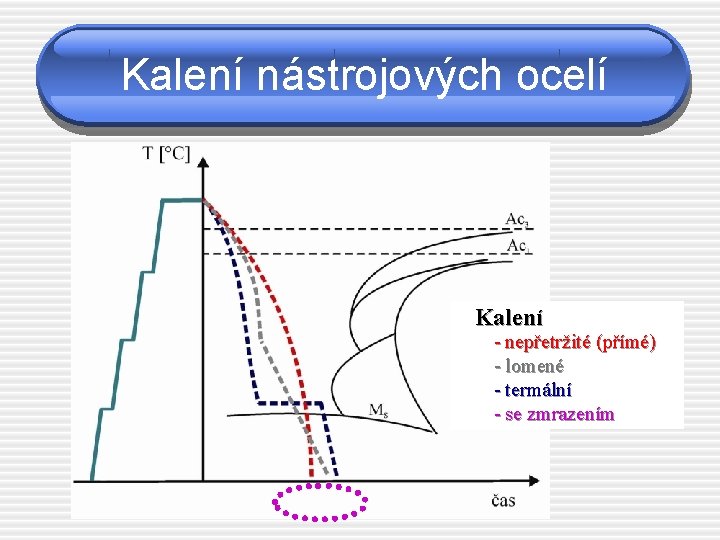

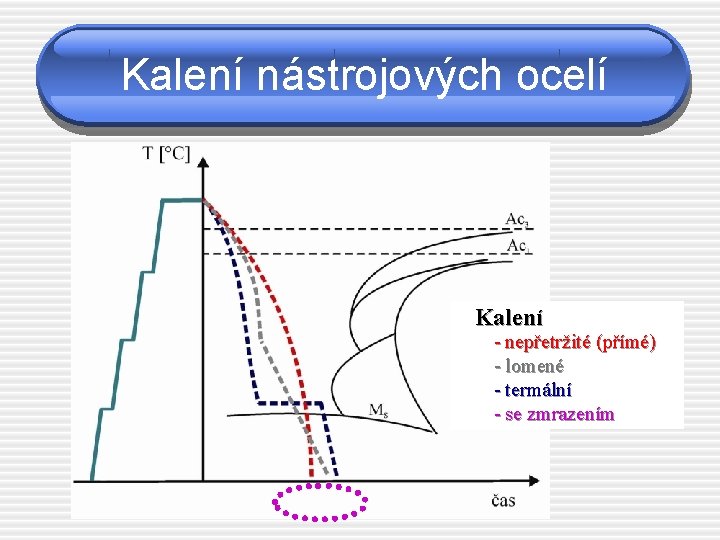

Kalení nástrojových ocelí Kalení - nepřetržité (přímé) - lomené - termální - se zmrazením

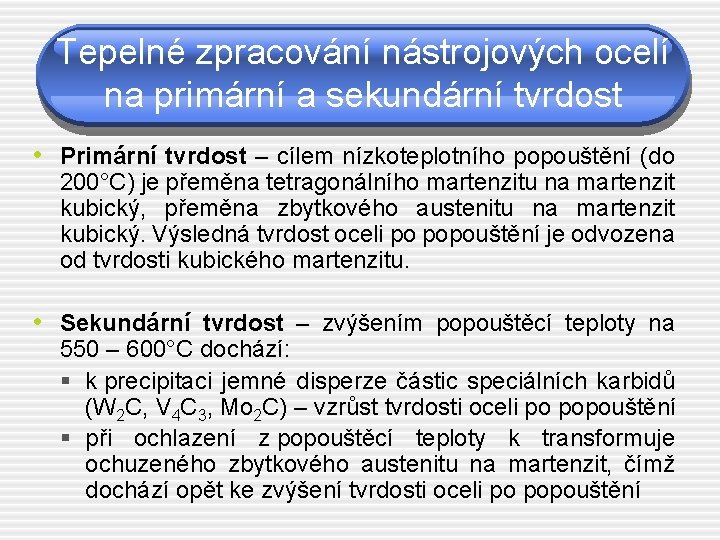

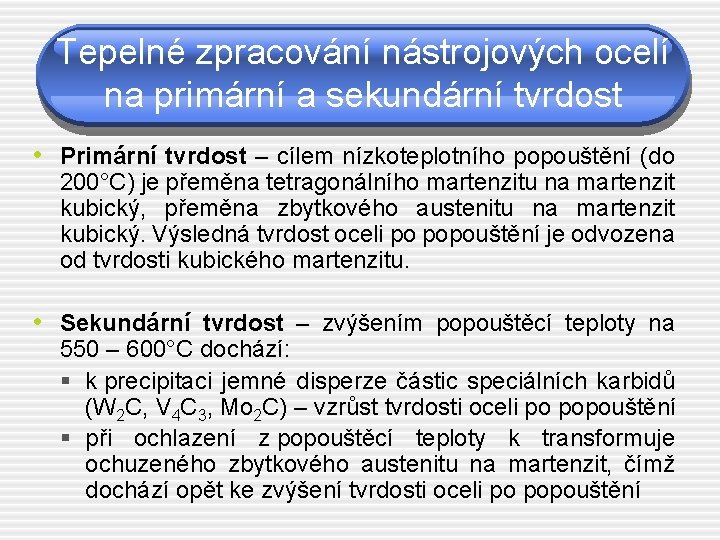

Tepelné zpracování nástrojových ocelí na primární a sekundární tvrdost • Primární tvrdost – cílem nízkoteplotního popouštění (do 200°C) je přeměna tetragonálního martenzitu na martenzit kubický, přeměna zbytkového austenitu na martenzit kubický. Výsledná tvrdost oceli po popouštění je odvozena od tvrdosti kubického martenzitu. • Sekundární tvrdost – zvýšením popouštěcí teploty na 550 – 600°C dochází: § k precipitaci jemné disperze částic speciálních karbidů (W 2 C, V 4 C 3, Mo 2 C) – vzrůst tvrdosti oceli po popouštění § při ochlazení z popouštěcí teploty k transformuje ochuzeného zbytkového austenitu na martenzit, čímž dochází opět ke zvýšení tvrdosti oceli po popouštění

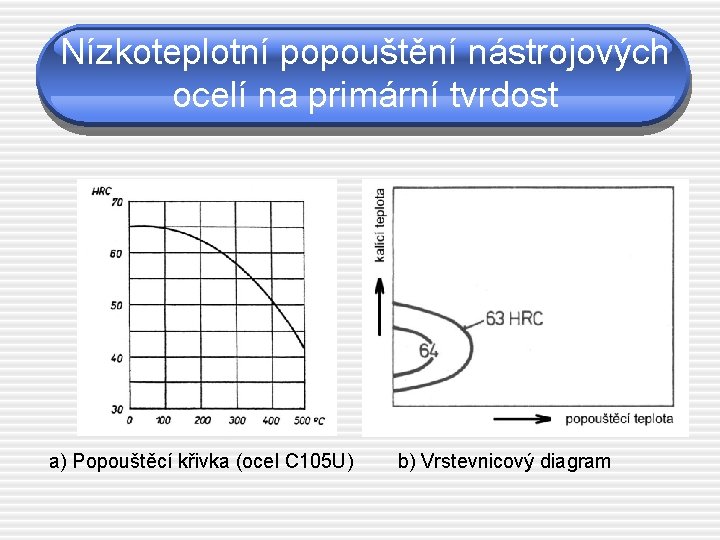

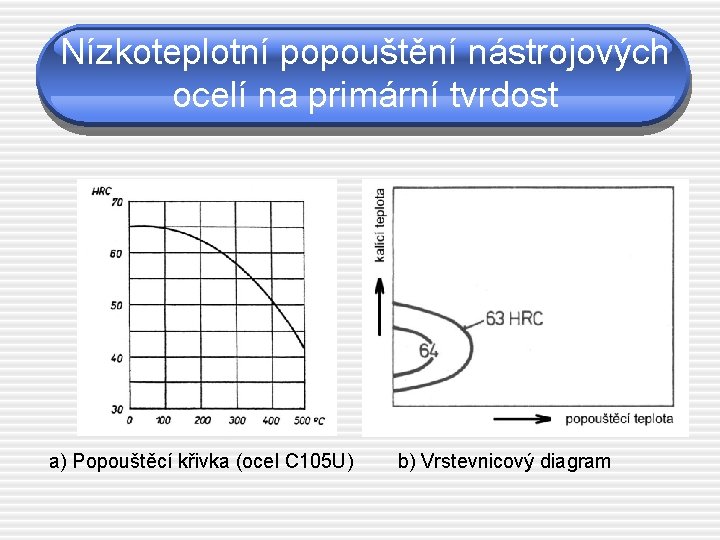

Nízkoteplotní popouštění nástrojových ocelí na primární tvrdost a) Popouštěcí křivka (ocel C 105 U) b) Vrstevnicový diagram

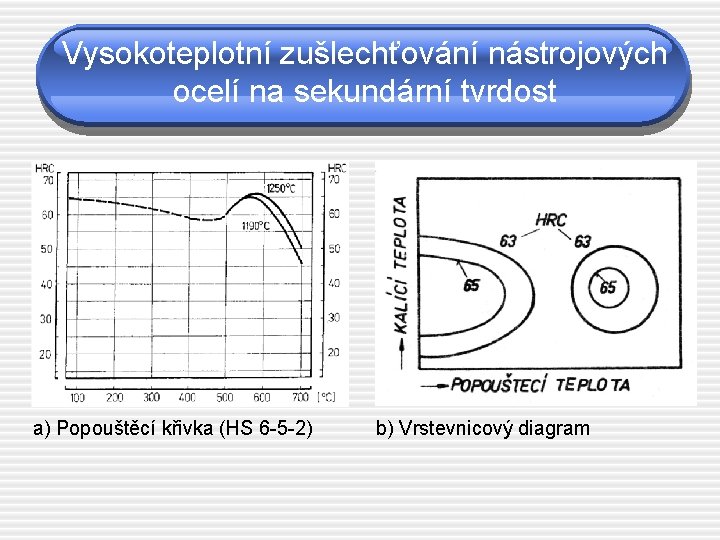

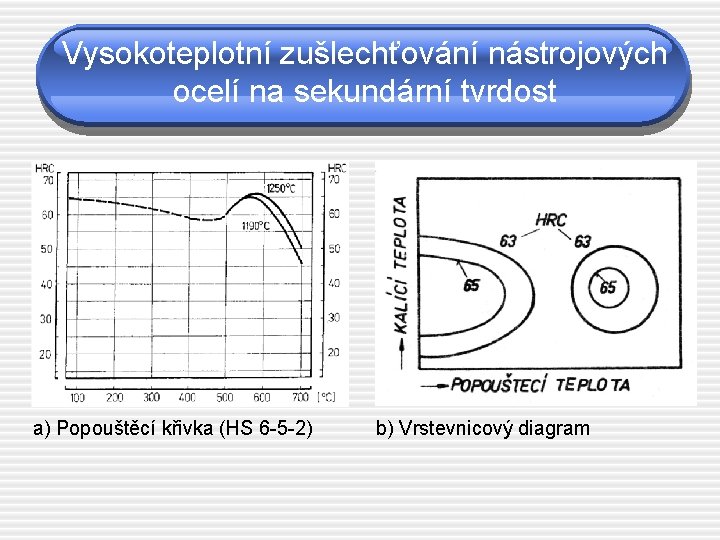

Vysokoteplotní zušlechťování nástrojových ocelí na sekundární tvrdost a) Popouštěcí křivka (HS 6 -5 -2) b) Vrstevnicový diagram

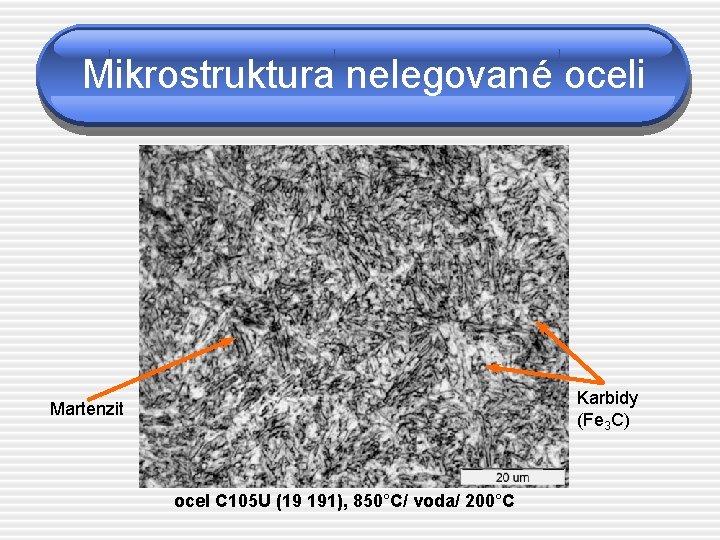

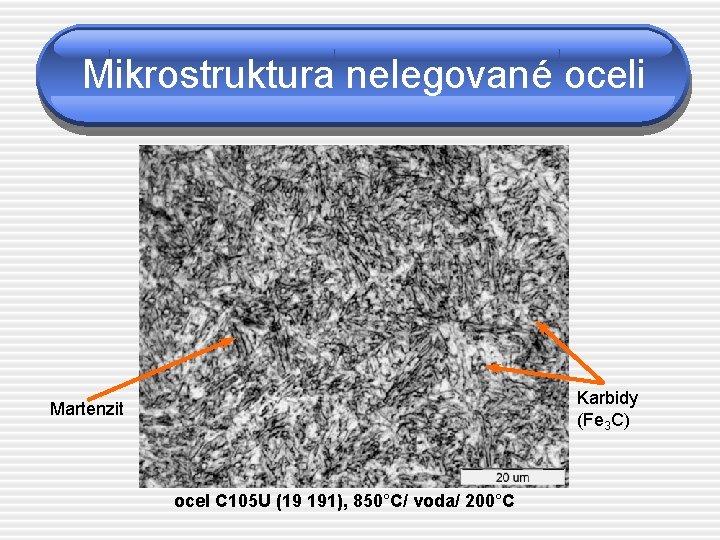

Mikrostruktura nelegované oceli Karbidy (Fe 3 C) Martenzit ocel C 105 U (19 191), 850°C/ voda/ 200°C

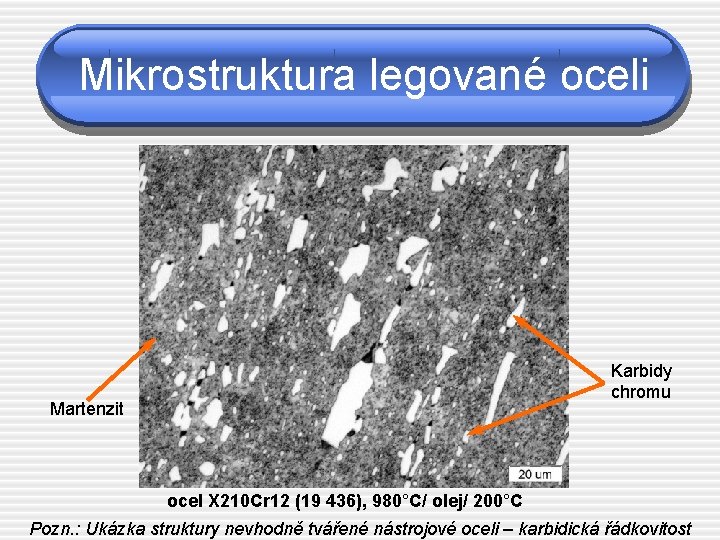

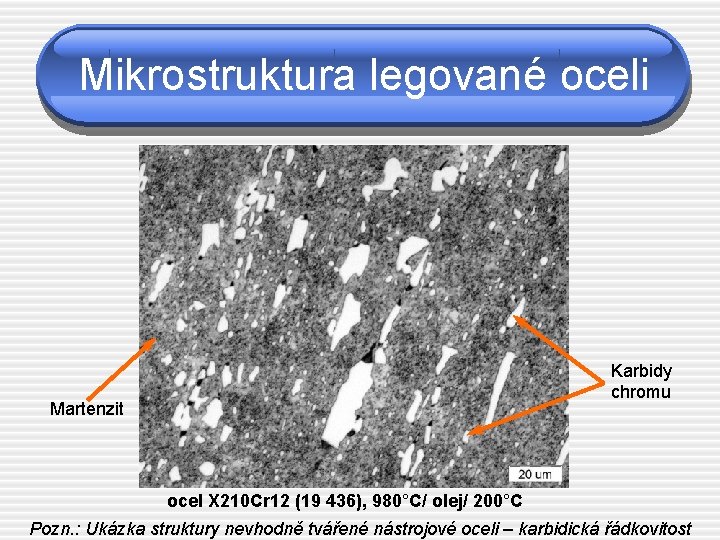

Mikrostruktura legované oceli Karbidy chromu Martenzit ocel X 210 Cr 12 (19 436), 980°C/ olej/ 200°C Pozn. : Ukázka struktury nevhodně tvářené nástrojové oceli – karbidická řádkovitost

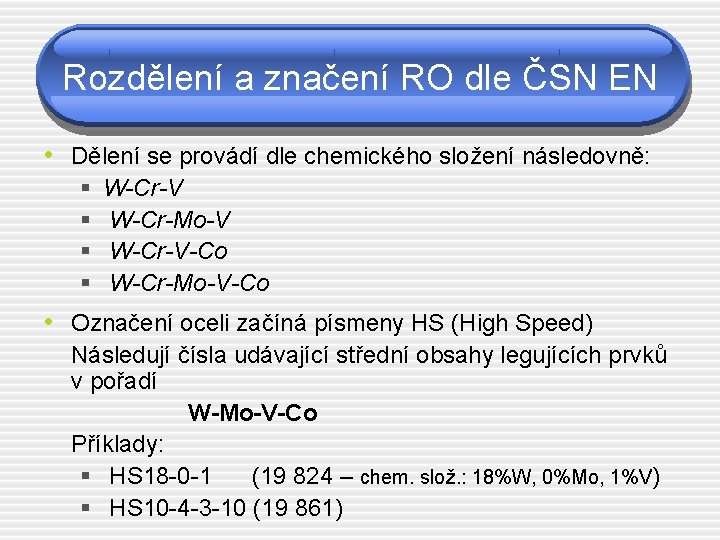

Rozdělení a značení RO dle ČSN EN • Dělení se provádí dle chemického složení následovně: § § W-Cr-V W-Cr-Mo-V W-Cr-V-Co W-Cr-Mo-V-Co • Označení oceli začíná písmeny HS (High Speed) Následují čísla udávající střední obsahy legujících prvků v pořadí W-Mo-V-Co Příklady: § HS 18 -0 -1 (19 824 – chem. slož. : 18%W, 0%Mo, 1%V) § HS 10 -4 -3 -10 (19 861)

Schéma tepelného zpracování rychlořezných ocelí

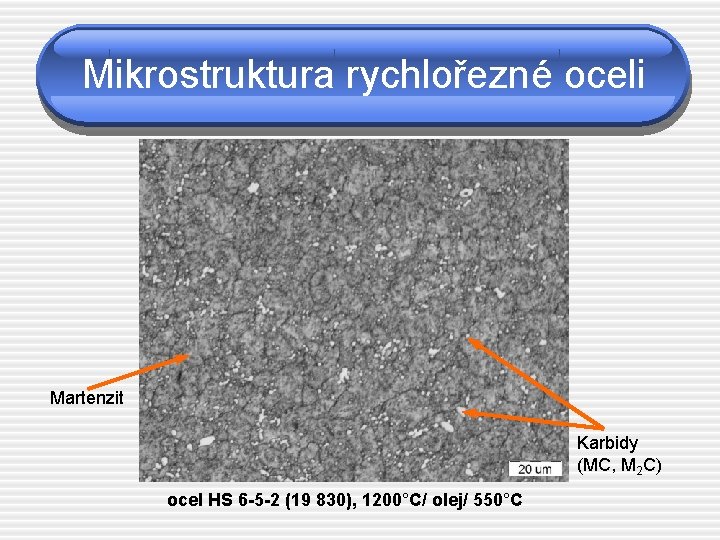

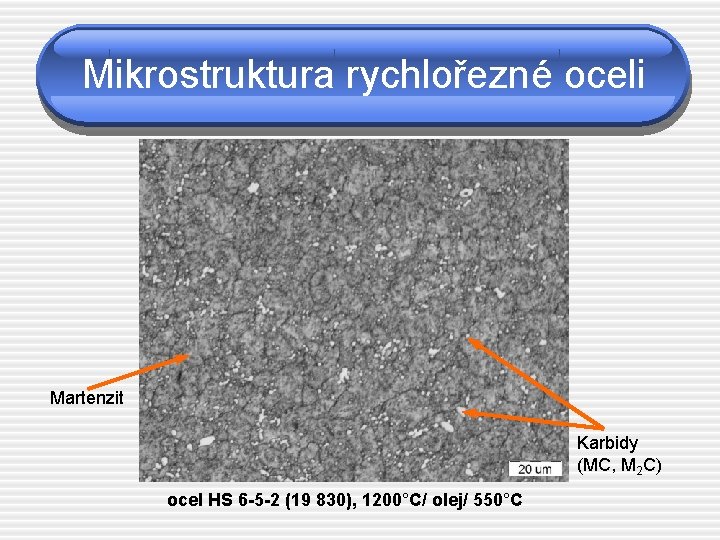

Mikrostruktura rychlořezné oceli Martenzit Karbidy (MC, M 2 C) ocel HS 6 -5 -2 (19 830), 1200°C/ olej/ 550°C

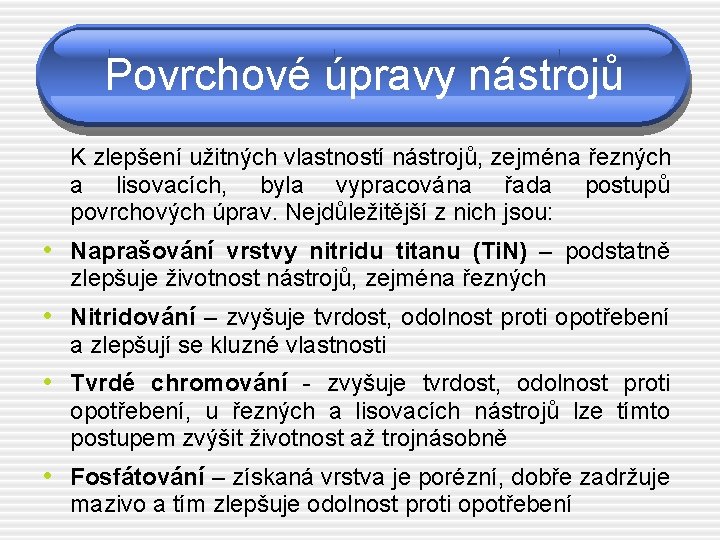

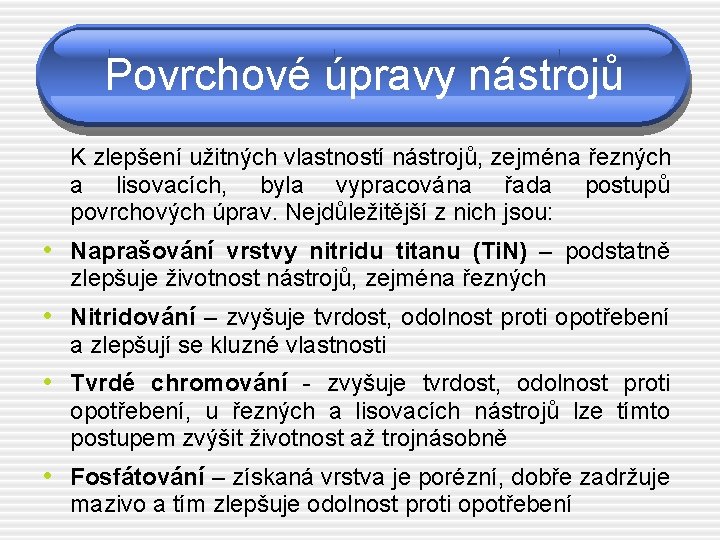

Povrchové úpravy nástrojů K zlepšení užitných vlastností nástrojů, zejména řezných a lisovacích, byla vypracována řada postupů povrchových úprav. Nejdůležitější z nich jsou: • Naprašování vrstvy nitridu titanu (Ti. N) – podstatně zlepšuje životnost nástrojů, zejména řezných • Nitridování – zvyšuje tvrdost, odolnost proti opotřebení a zlepšují se kluzné vlastnosti • Tvrdé chromování - zvyšuje tvrdost, odolnost proti opotřebení, u řezných a lisovacích nástrojů lze tímto postupem zvýšit životnost až trojnásobně • Fosfátování – získaná vrstva je porézní, dobře zadržuje mazivo a tím zlepšuje odolnost proti opotřebení

Doporučená literatura • Ptáček, L. a kol. : Nauka o materiálu I. Akademické nakladatelství CERM, Brno, 2001, (2. opravené a doplněné vydání 2003) • Fremunt, P. , Krejčík, J. , Podrábský, T. : Nástrojové oceli. Dům techniky Brno, 1994 • Pluhař, J. a kol. : Nauka o materiálech. SNTL, Praha, 1989 • Askeland, D. R. , Phulé, P. P. : The Science and Engineering of Materials. Thomson-Brooks/Cool, 4 th ed. 2003 (5 th ed. 2005) • Callister, W. D. , Jr. : Materials Science and Engineering. An Introduction. John Wiley & Sons, Inc. , 6 th ed. , 2003

Kovací teploty

Kovací teploty Barevné značení ocelí

Barevné značení ocelí Slidetodoc.com

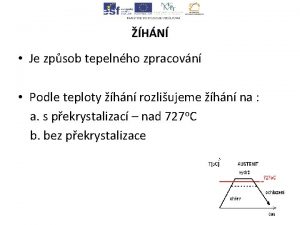

Slidetodoc.com Tepelné zpracování ocelí

Tepelné zpracování ocelí Tváření

Tváření Rozdelenie oceli

Rozdelenie oceli Karel commands

Karel commands Karel ii. španělský

Karel ii. španělský Cmffra

Cmffra Jenni joru

Jenni joru Karel j robot

Karel j robot Karel vasak 1979

Karel vasak 1979 Dominika gottová mutter

Dominika gottová mutter Karel vandaele

Karel vandaele Sociální status

Sociální status Karel kabele

Karel kabele Mi vida loca betekenis

Mi vida loca betekenis Kolch

Kolch Karel riegel

Karel riegel Karel riegel

Karel riegel Karel jaromír erben prezentace

Karel jaromír erben prezentace Karel hynek mácha máj rozbor

Karel hynek mácha máj rozbor Karel oldium

Karel oldium Karel iv

Karel iv Epizeuxis

Epizeuxis Karel martel

Karel martel Solvency ii

Solvency ii Karel kundrats

Karel kundrats Král karel s buškem z velhartic text

Král karel s buškem z velhartic text Báseň polednice

Báseň polednice Karel krl

Karel krl Karel riegel psycholog

Karel riegel psycholog