MMG2 Hafta Tasarmmalat Makina Enerji dnmlerinde kullanlan enerjiyi

- Slides: 61

MMG-2. Hafta Tasarım-İmalat

Makina: Enerji dönüşümlerinde kullanılan, enerjiyi alıp başka bir enerjiye dönüştüren ve mekanik hareket yapan düzeneklerdir. Enerji alışverişinde mekanik bir hareket olmayan düzeneklere tesisat veya donanım denir. Çeşitli türdeki enerjileri (hidrolik, rüzgâr, güneş, nükleer, termal, jeotermal gibi) mekanik hareket enerjisine dönüştüren makinalara enerji makinaları, enerji makinalarının ürettiği enerjiyi iş yapılabilecek şekle dönüştüren makinalara iş makinaları denir.

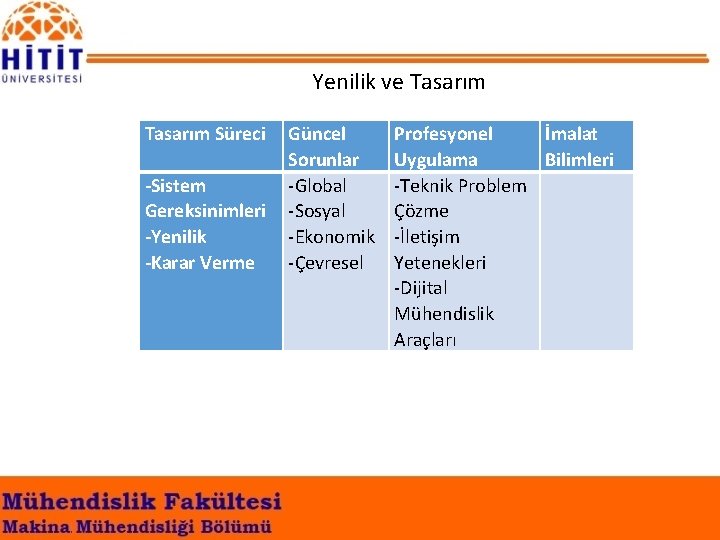

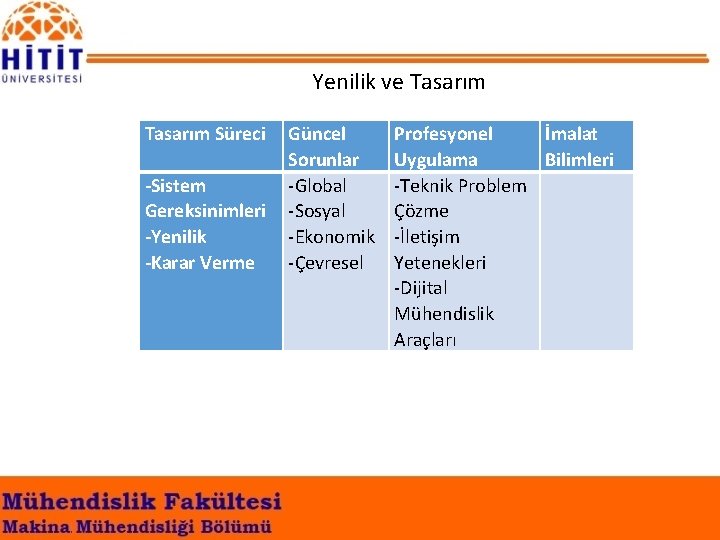

Yenilik ve Tasarım Süreci -Sistem Gereksinimleri -Yenilik -Karar Verme Güncel Sorunlar -Global -Sosyal -Ekonomik -Çevresel Profesyonel İmalat Uygulama Bilimleri -Teknik Problem Çözme -İletişim Yetenekleri -Dijital Mühendislik Araçları

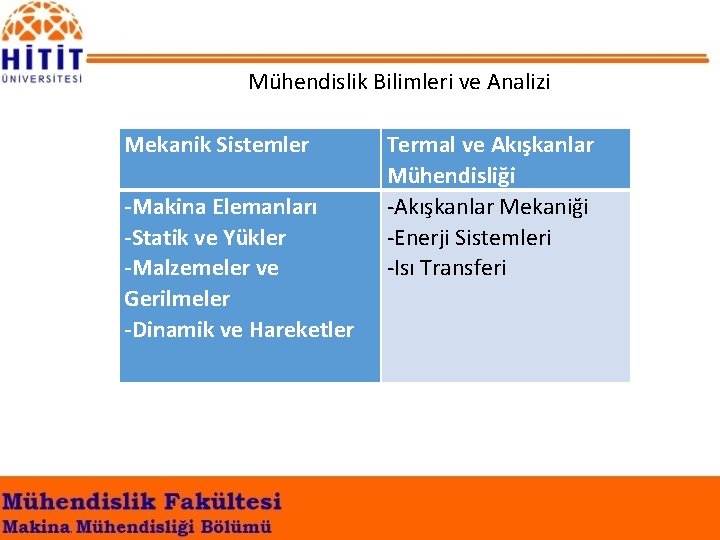

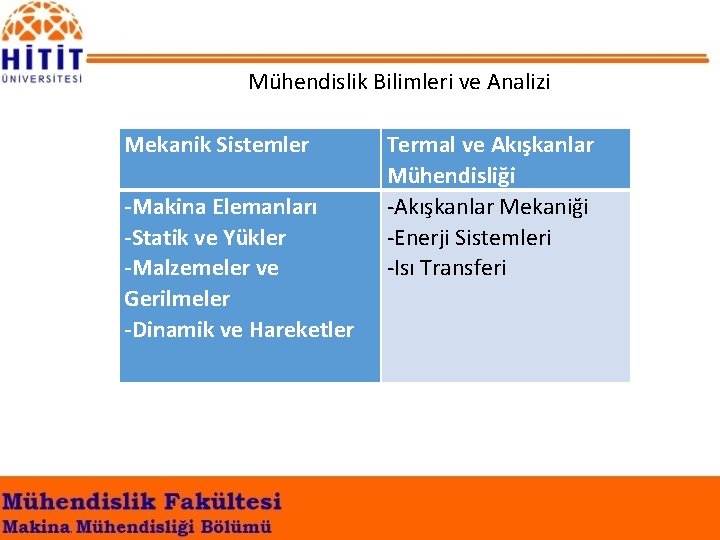

Mühendislik Bilimleri ve Analizi Mekanik Sistemler -Makina Elemanları -Statik ve Yükler -Malzemeler ve Gerilmeler -Dinamik ve Hareketler Termal ve Akışkanlar Mühendisliği -Akışkanlar Mekaniği -Enerji Sistemleri -Isı Transferi

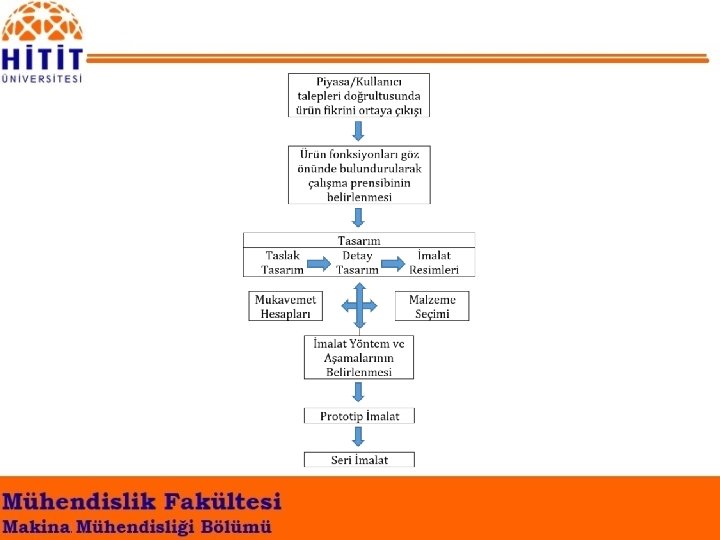

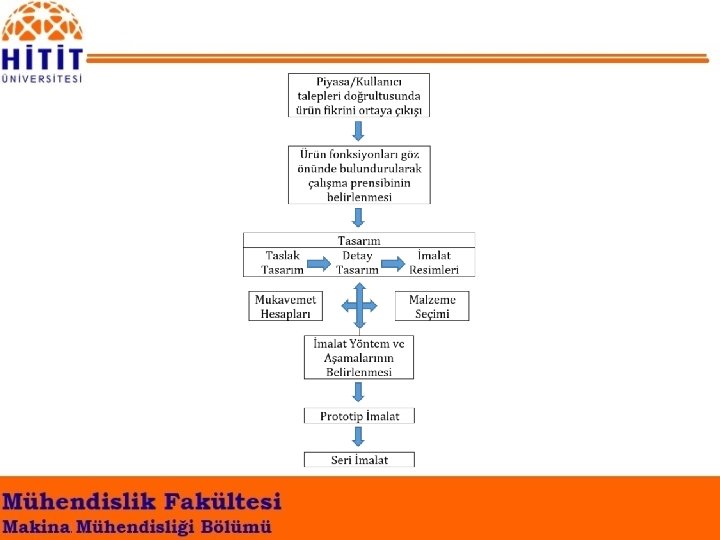

MEKANİK TASARIM Mühendisliğin en temel çıktısı zeki ve ekonomik tasarımlar yapmaktır. Makina mühendislerinin geliştirdikleri parça, mekanizma, tesisat, makina, sistem, sensör gibi ürünlerin etkinliği ve performansı en başta tasarım süreciyle ilgilidir. Bir ürünün ortaya çıkış süreci piyasada talep oluşması yada gereklilik ile başlar. Çalışma prensibine uygun olarak tasarımı yapılır, tasarım kriterlerini sağlayan mukavemet hesapları yapılır malzeme seçilir. İmalat yöntemleri belirlenir ardından maliyetli prototip imalat gerçekleşir. Ürünün piyasada çalışma şartları baz alınıp testler yapılır. Gerekirse dizaynda veya malzeme seçiminde değişikliklere gidilir. Birim maliyetini düşürecek imalat ve otomasyon yöntemleri belirlenip. Seri Üretime geçilir.

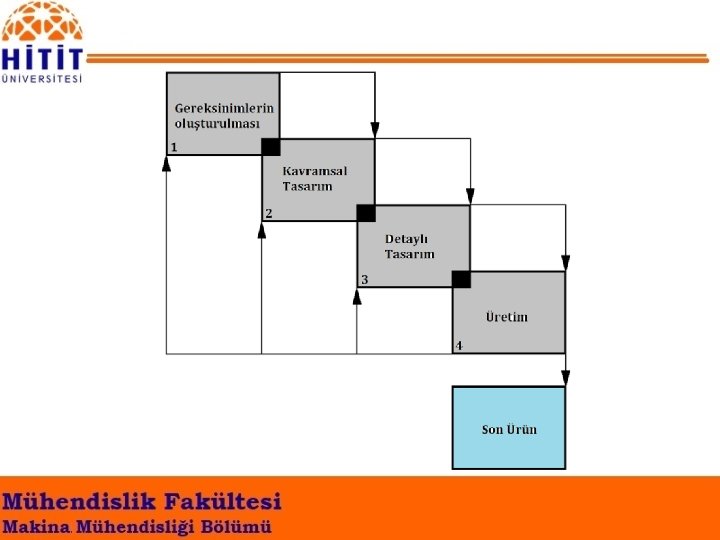

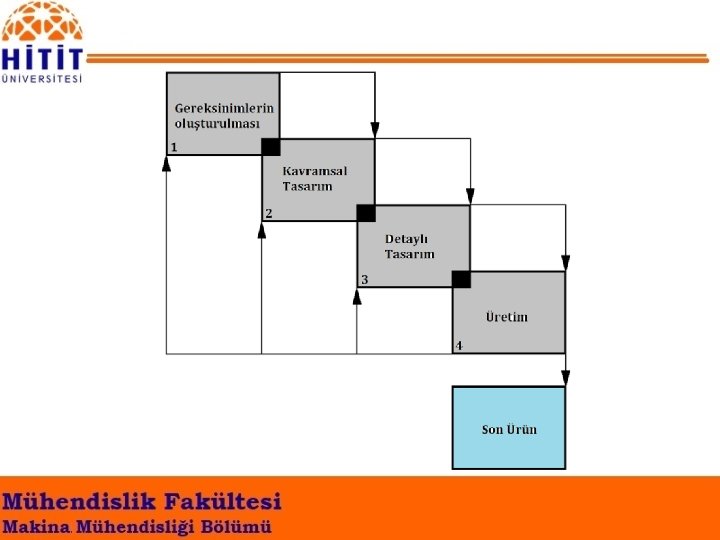

1. Gereksinimlerin oluşturulması Fonksiyon performans, çevresel etki, imalat kısıtları, ekonomi, ergonomi, ömür, sosyal faktörler gibi unsurlar dikkate alınarak; - Gereksinimlerin farkına varılması, - Problemin tanımlanması, - Gereksinimlerin tanımlanması faaliyetleri gerçekleştirilir. 2. Kavramsal Tasarım Gereksinimleri karşılayacak pek çok alternatif tasarımdan en uygununun seçimi için; - Yenilikçi kavramların oluşturulması, - En iyi kavramın seçilmesi faaliyetleri gerçekleştirilir.

3. Detaylı Tasarım Ürünün şeklinin belirlenmesi; bileşenlerin malzemelerinin seçimi; emniyet, montaj, maliyet gibi açılardan tasarımın uygunluk denetimi; imalat toleranslarının belirlenmesi ve boyutlandırma; bilgisayar ortamında modelleme, montaj, animasyon ve benzetim; prototip imalat ve test; imalat planı oluşturma aşamalarıyla seri imalat için gerekli işlemler; - Ürünün planlarının yapılması, - Malzeme seçilmesi, - Sistem benzetiminin yapılması, - Prototip imalat ve test yapılması, - Tasarımın kayıt altına alınması faaliyetleri sonucunda tamamlanır.

4. Üretim Ürünün seri şekilde imal edilerek piyasaya sunulması için; - Uygun otomasyon sisteminin seçilmesi - İmalat yönteminin seçilmesi, - İmalat hacminin belirlenmesi, - Tedarikçilerin belirlenmesi faaliyetleri gerçekleştirilir.

İMALAT YÖNTEMLERİ İmalat: Hammadde veya yarı mamulü çeşitli işlemler sonucunda yarı mamul veya son ürüne (bitmiş parça) dönüştürme işlemidir. İmalat işlemi uzun bir mühendislik sürecinin bir aşamasıdır. Ekonomik açıdan imalat değer katma faaliyeti olarak ifade edilir. Bu açıdan giren hammadde ile çıkan ürün arasında imalat faaliyetlerinde harcanan işgücü, enerji, yıpranma payı gibi maliyetlerin yeterince üzerinde bir değer farkı olmalıdır. İmalat işlemleri kullanılan prensibe göre iki sınıfa ayrılır. Bunlar; İşleme işlemleri: Parçanın şekli ve/veya özellikleri değiştirilir. Montaj işlemleri: İki veya daha fazla parça kalıcı veya ayrılabilir şekilde bir araya getirilerek yeni bir parça elde edilir.

Bir imalat sürecinde üç temel hedef vardır: Hız ve Ekonomi İmalat sürecinde hedeflenen değer artışının en az zaman, para ve kaynak kullanımıyla yapılabilmesi için çeşitli imalat yöntemleri geliştirilmiştir. Bu yöntemler; Döküm Kaynak Plastik Şekil Verme (PŞV) Talaşlı İmalat Toz Metalürjisi (T/M) Geleneksel Olmayan (Alışılmamış/İleri) İmalat Yöntemleri

İlk dört yöntem (döküm, kaynak, plastik şekil verme ve talaşlı imalat) geleneksel yöntemler olarak bilinir ve tarihleri binlerce yıl öncesine dayanır. Alışılmamış imalat yöntemleri çoğunlukla geleneksel yöntemlerin yeni ve/veya farklı enerji kaynakları ile uygulanması prensibine dayanır.

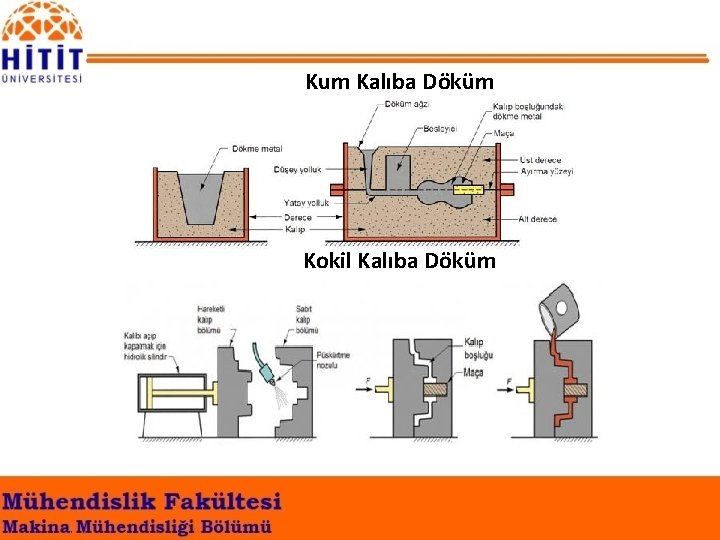

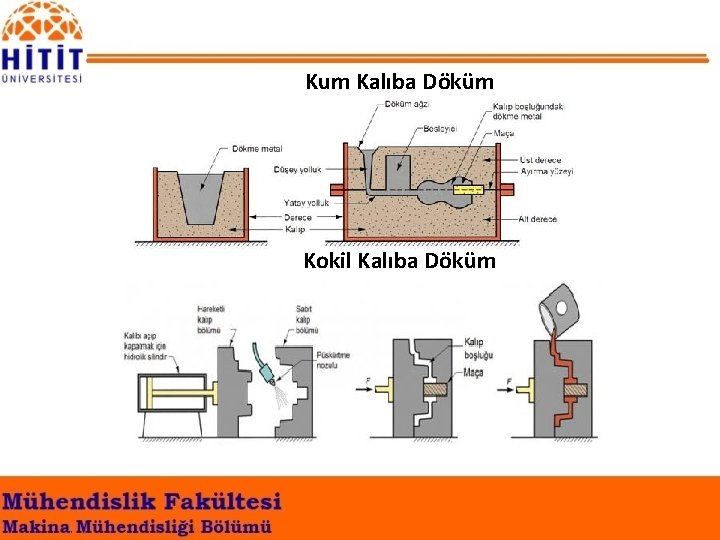

1. DÖKÜM: Sıvı metalin akışkanlığından yararlanmak için ergitilen metal veya alaşım bir kalıp boşluğuna dökülerek burada katılaştırılır. Katılaşan ürün, kalıp parçalanarak veya açılarak çıkarılır. Bu açıdan döküm iki temel sınıfa ayrılır: Geçici kalıba döküm ve kalıcı kalıba döküm. Döküm ile ergitilebilen herhangi bir malzemeden basit veya karmaşık şekilli parçalar kolayca edilebilir. Geçici kalıba döküm yöntemleri: Kum kalıba döküm, kabuk kalıba döküm, seramik kalıba döküm, hassas döküm, alçı kalıba döküm, dolu kalıba döküm, … Kalıcı kalıba döküm yöntemleri: Metal (Kokil) kalıba döküm, Basınçlı döküm, santrifüj (merkezkaç) döküm, sürekli döküm,

Kum Kalıba Döküm Kokil Kalıba Döküm

2. KAYNAK Bir birleştirme (montaj) işlemi olan kaynak, metalik veya termoplastik malzemelerin ısı ve/veya basınç etkisi altında gerektiğinde ilave malzeme (tüketilen elektrot) kullanılarak ergitilmesiyle atomik düzeyde difüzyon (yayınma) yoluyla bir arada tutulmasıdır. Temel sınıflandırma ısı enerjisinin kaynağına göre yapılır. Kaynak türleri; Gaz ergitme (Oksi-gaz) kaynağı Elektrik ark kaynağı Elektrik direnç kaynağı Diğer kaynak yöntemleri: Lazer ışın kaynağı, elektron ışın kaynağı, alümina termit kaynağı, ultrason kaynağı, hadde kaynağı, difüzyon kaynağı, sürtünme kaynağı, dövme kaynağı

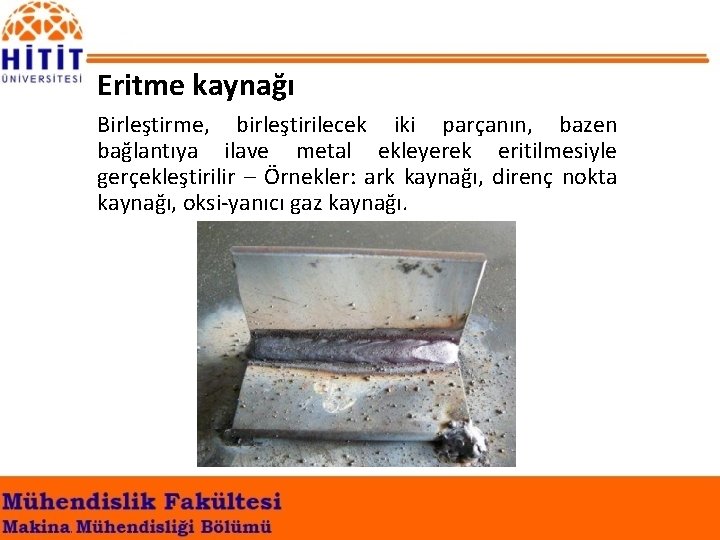

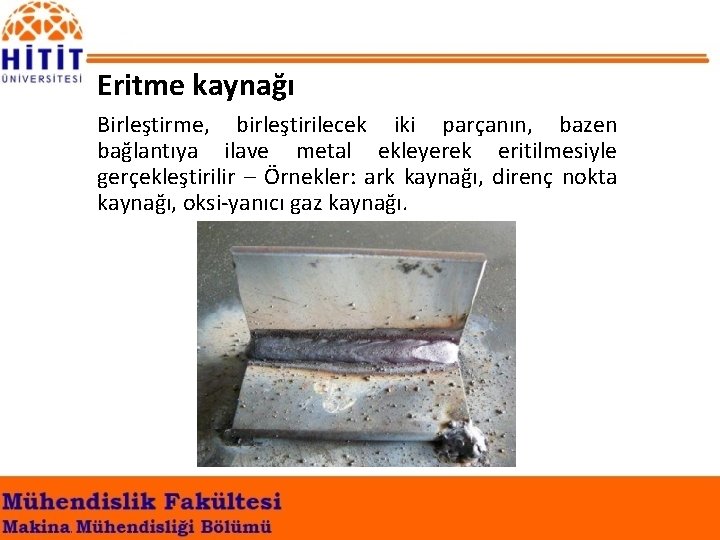

Eritme kaynağı Birleştirme, birleştirilecek iki parçanın, bazen bağlantıya ilave metal ekleyerek eritilmesiyle gerçekleştirilir – Örnekler: ark kaynağı, direnç nokta kaynağı, oksi-yanıcı gaz kaynağı.

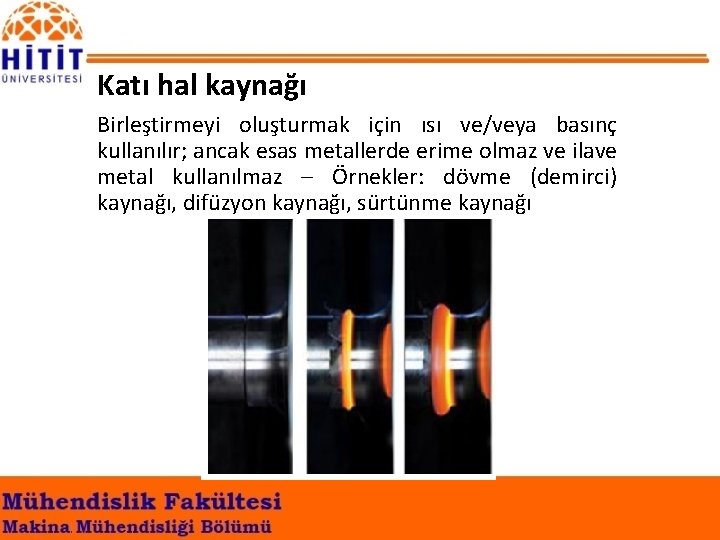

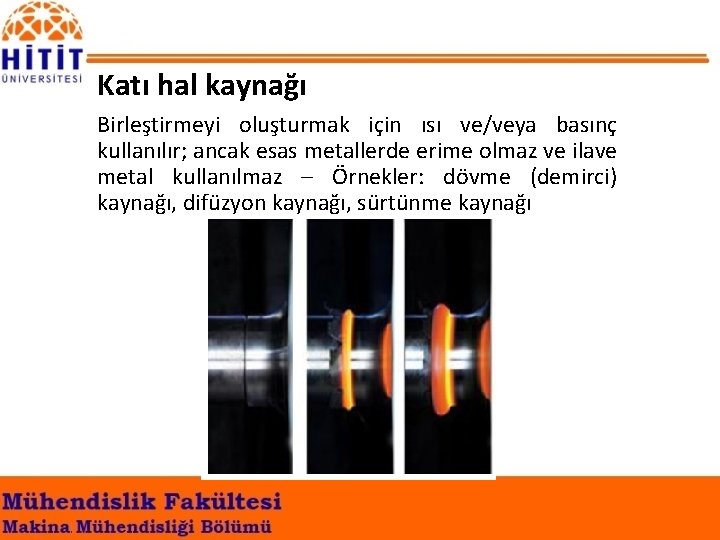

Katı hal kaynağı Birleştirmeyi oluşturmak için ısı ve/veya basınç kullanılır; ancak esas metallerde erime olmaz ve ilave metal kullanılmaz – Örnekler: dövme (demirci) kaynağı, difüzyon kaynağı, sürtünme kaynağı

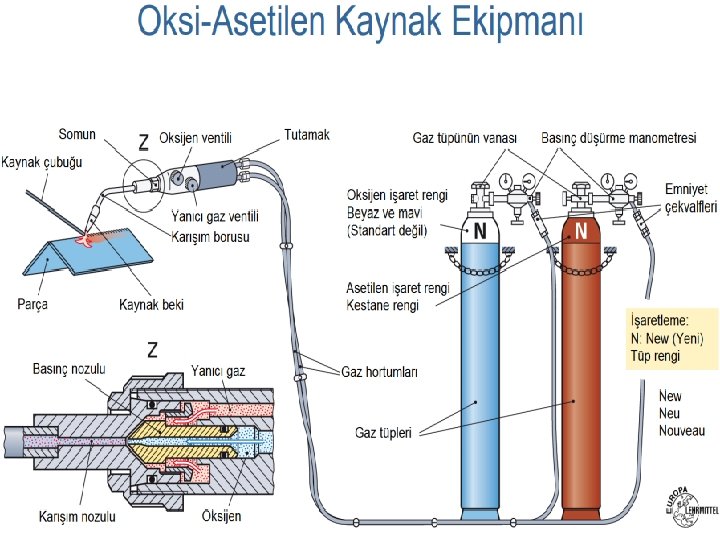

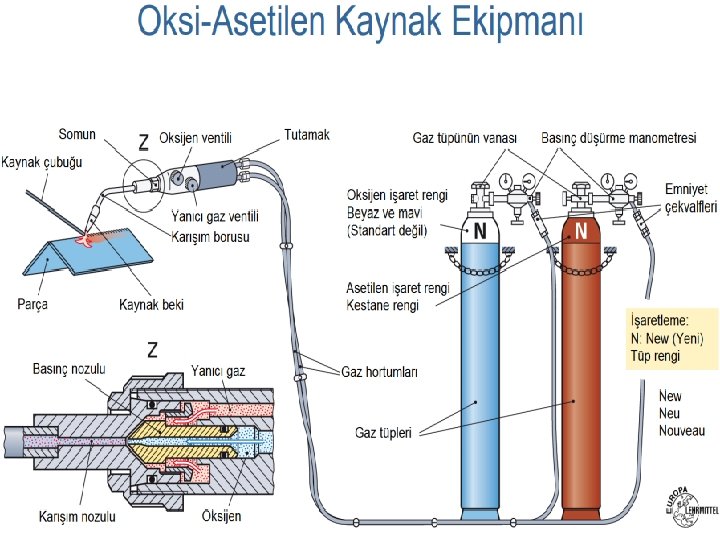

Oksi-Asetilen Kaynağı Asetilen ve oksijenin yanmasıyla elde edilen yüksek sıcaklıkta bir alevle yapılan eritme kaynağı • Alev bir üfleç ile yönlendirilir • Bazen ilave metal kullanılır – Bileşimi esas metale benzemelidir – İlave çubuk, yüzeyleri temizlemek ve oksitlenmeyi önlemek için çoğunlukla dekapanla kaplıdır

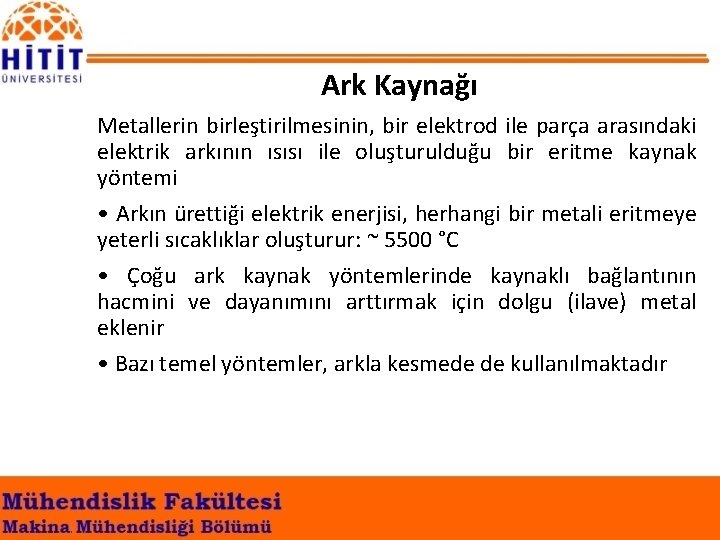

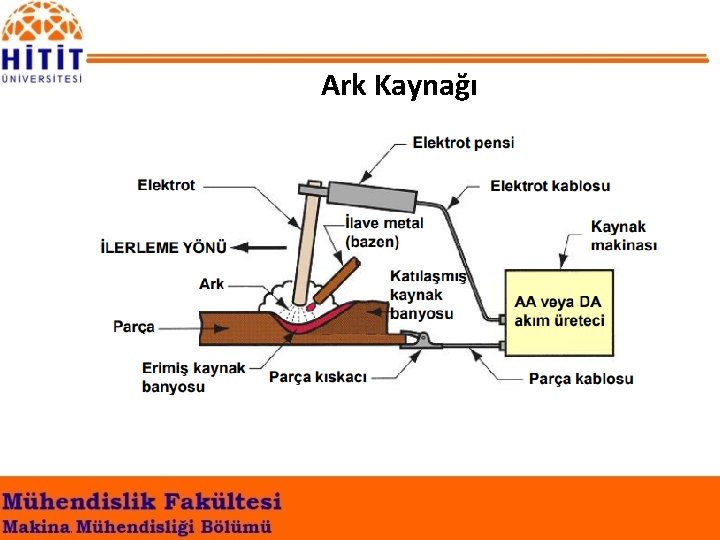

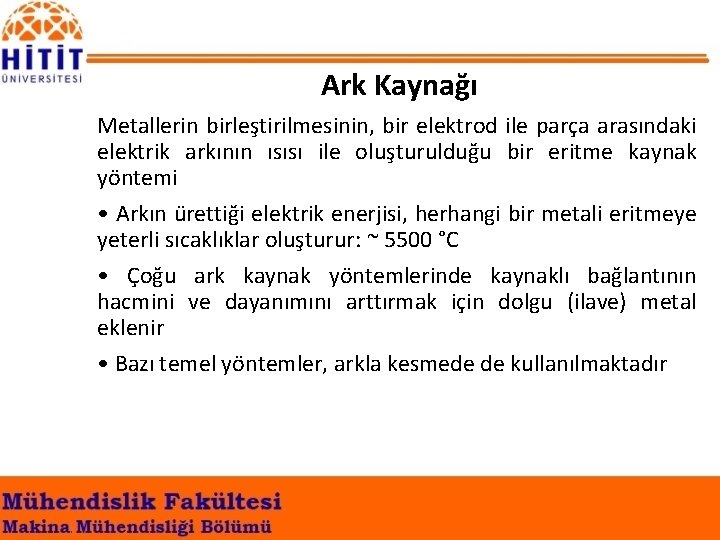

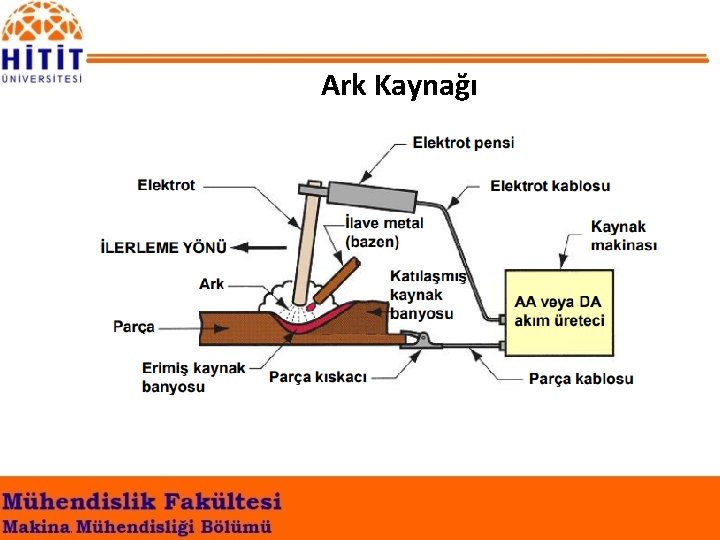

Ark Kaynağı Metallerin birleştirilmesinin, bir elektrod ile parça arasındaki elektrik arkının ısısı ile oluşturulduğu bir eritme kaynak yöntemi • Arkın ürettiği elektrik enerjisi, herhangi bir metali eritmeye yeterli sıcaklıklar oluşturur: ~ 5500 °C • Çoğu ark kaynak yöntemlerinde kaynaklı bağlantının hacmini ve dayanımını arttırmak için dolgu (ilave) metal eklenir • Bazı temel yöntemler, arkla kesmede de kullanılmaktadır

Ark Kaynağı

Ark Kaynağı

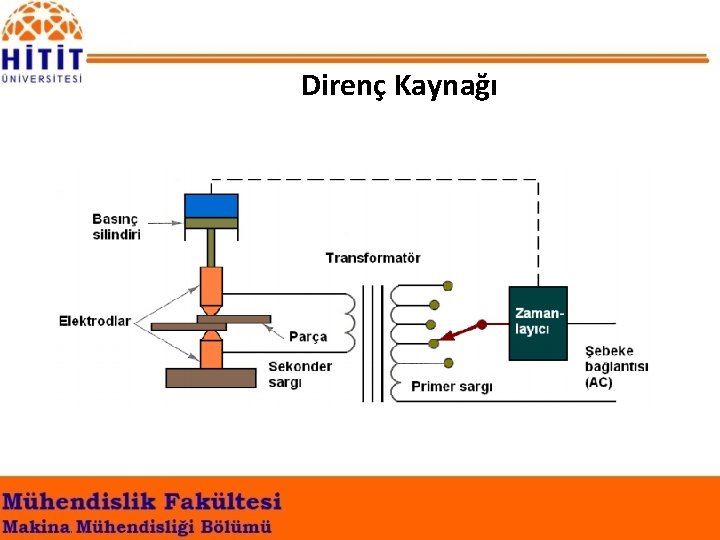

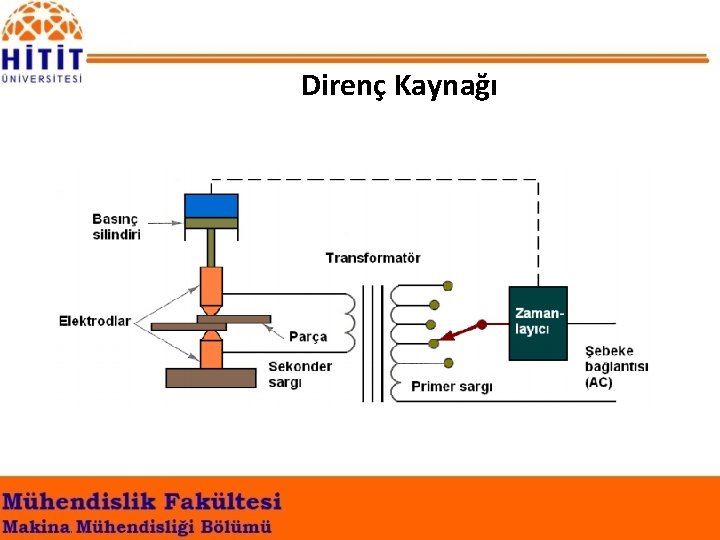

Direnç Kaynağı Birleştirmeyi oluşturmak için ısı ve basıncı birlikte kullanan bir eritme kaynak yöntem grubu • Isı, kaynak yapılacak bağlantıda elektrik akımının geçişine gösterilen dirençle üretilir Q = I 2. R. t • Temel direnç kaynak yöntemi = direnç nokta kaynağı

Direnç Kaynağı

Direnç Kaynağı

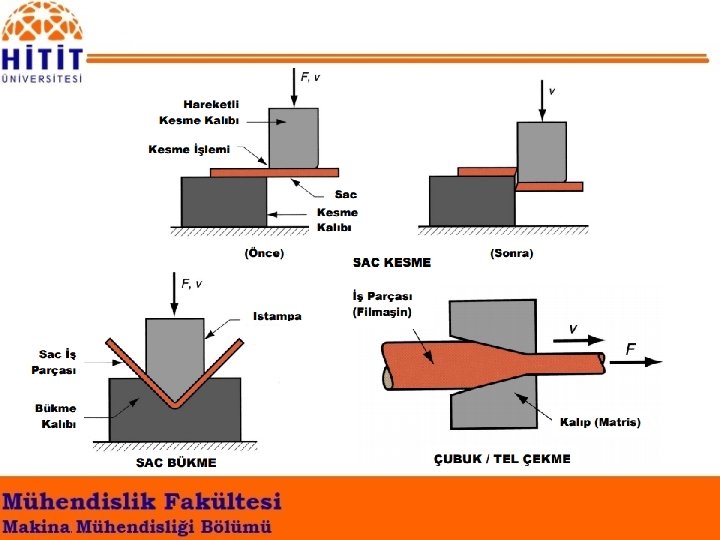

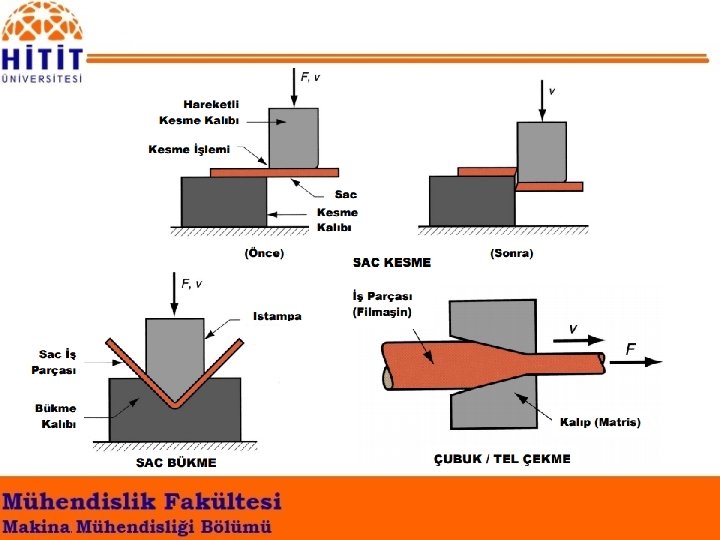

3. Plastik Şekil Verme Dışarıdan uygulanan kuvvetler ile katı iş parçasının şeklini plastik deformasyon sonucunda kalıcı olarak değiştirme işlemidir. Malzeme kaybının olmadığı bir imalat yöntemi olup soğuk, ılık veya sıcak şartlarda gerçekleştirilebilir. Sınıflandırma iş parçasının şekline ve kuvvetin uygulanış şekline bağlı olarak yapılır. PŞV yöntemleri; Dövme Haddeleme Ekstrüzyon (Çubuk/Tel) Çekme Sac şekillendirme: Kesme, bükme/kıvırma, derin çekme/sıvama, gerdirme ile şekillendirme, …

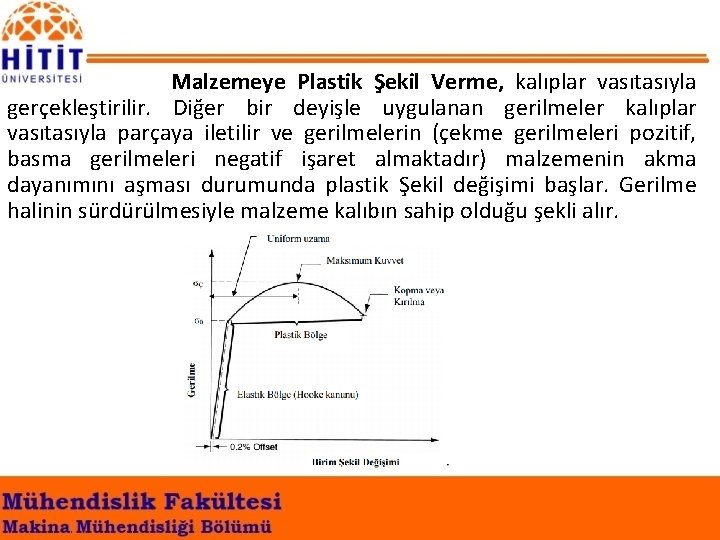

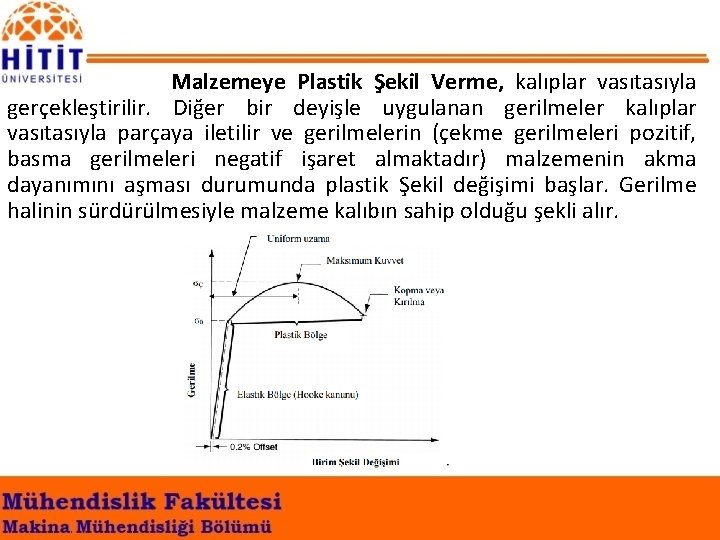

Malzemeye Plastik Şekil Verme, kalıplar vasıtasıyla gerçekleştirilir. Diğer bir deyişle uygulanan gerilmeler kalıplar vasıtasıyla parçaya iletilir ve gerilmelerin (çekme gerilmeleri pozitif, basma gerilmeleri negatif işaret almaktadır) malzemenin akma dayanımını aşması durumunda plastik Şekil değişimi başlar. Gerilme halinin sürdürülmesiyle malzeme kalıbın sahip olduğu şekli alır.

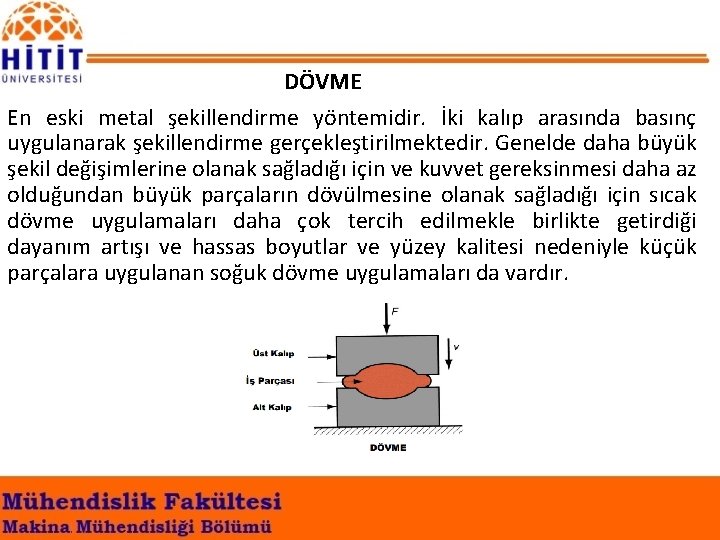

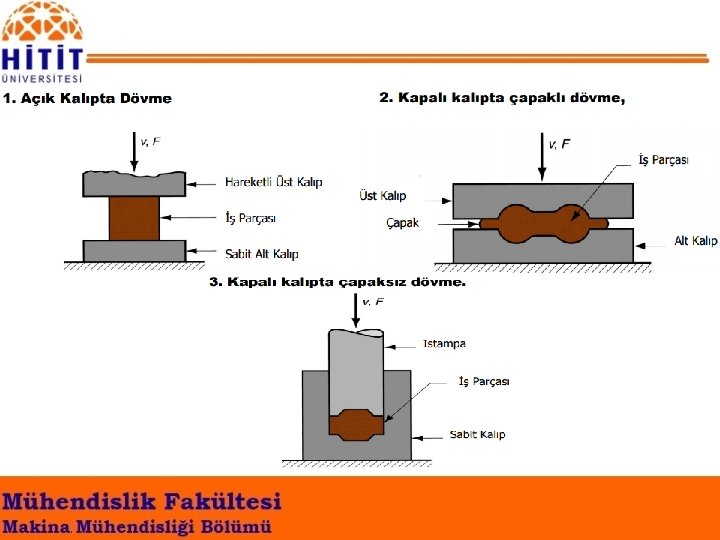

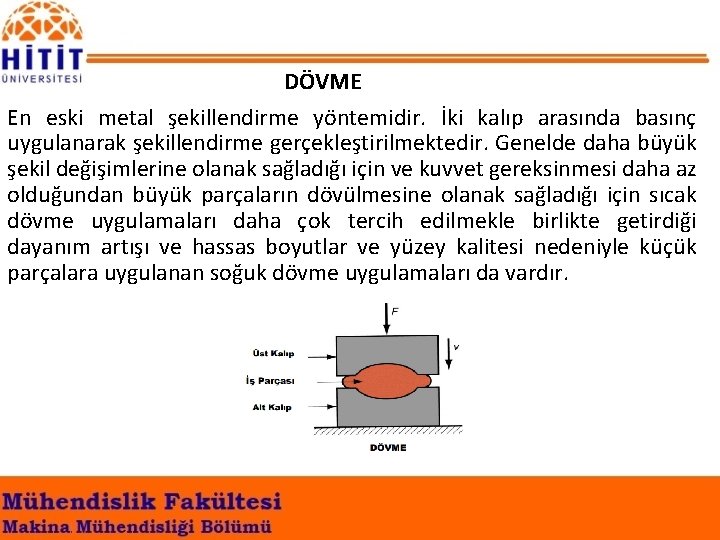

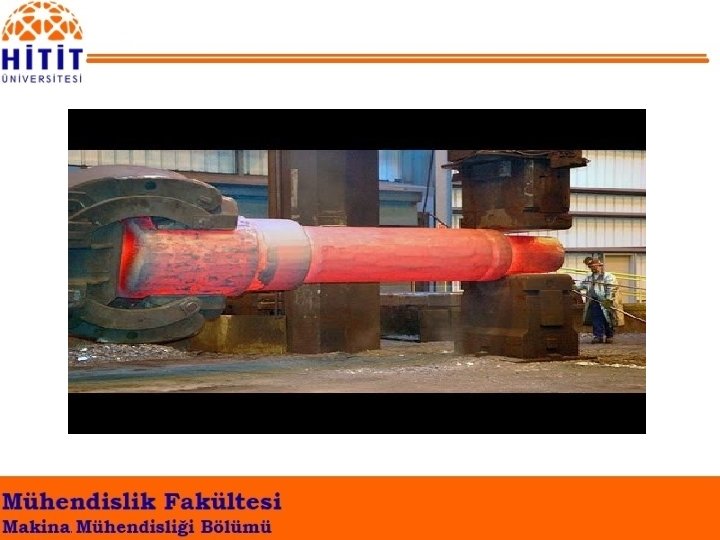

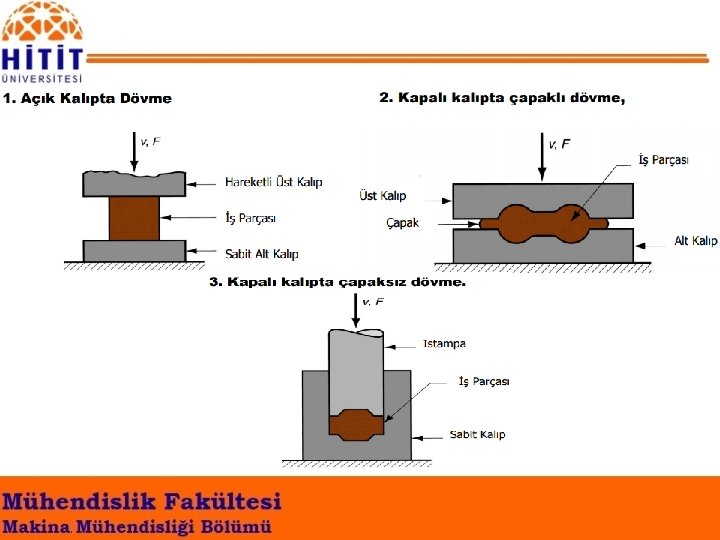

DÖVME En eski metal şekillendirme yöntemidir. İki kalıp arasında basınç uygulanarak şekillendirme gerçekleştirilmektedir. Genelde daha büyük şekil değişimlerine olanak sağladığı için ve kuvvet gereksinmesi daha az olduğundan büyük parçaların dövülmesine olanak sağladığı için sıcak dövme uygulamaları daha çok tercih edilmekle birlikte getirdiği dayanım artışı ve hassas boyutlar ve yüzey kalitesi nedeniyle küçük parçalara uygulanan soğuk dövme uygulamaları da vardır.

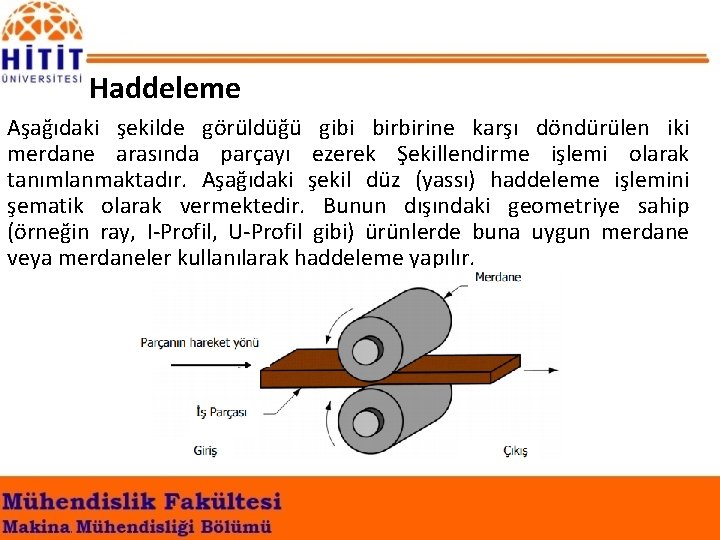

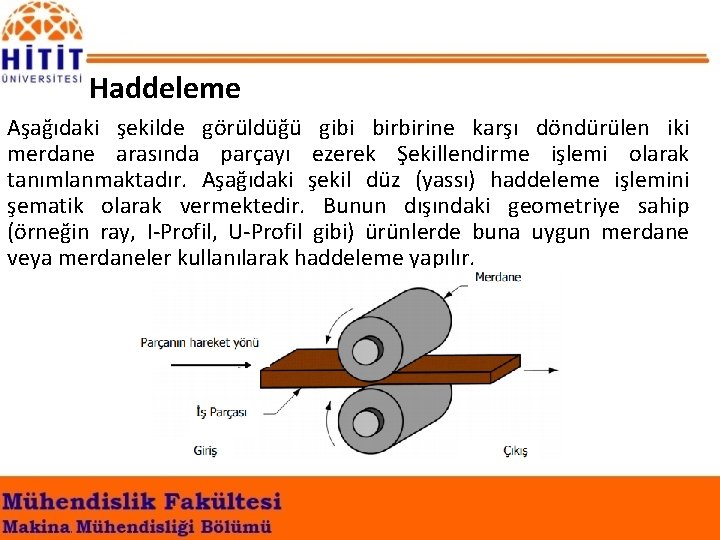

Haddeleme Aşağıdaki şekilde görüldüğü gibi birbirine karşı döndürülen iki merdane arasında parçayı ezerek Şekillendirme işlemi olarak tanımlanmaktadır. Aşağıdaki şekil düz (yassı) haddeleme işlemini şematik olarak vermektedir. Bunun dışındaki geometriye sahip (örneğin ray, I-Profil, U-Profil gibi) ürünlerde buna uygun merdane veya merdaneler kullanılarak haddeleme yapılır.

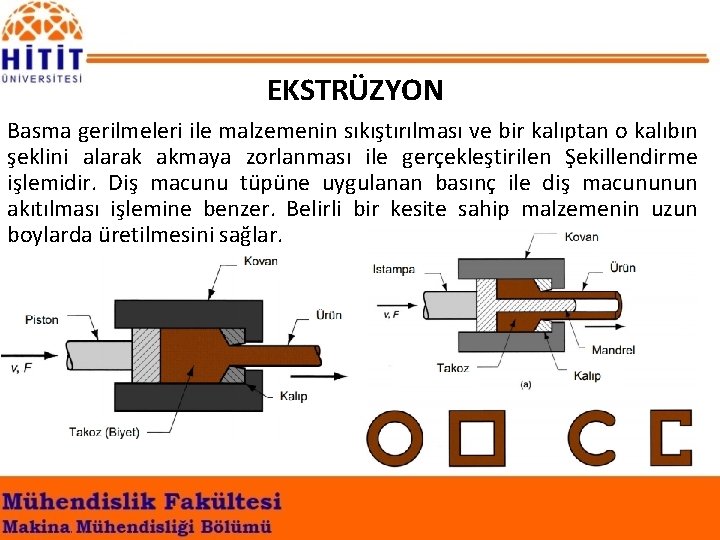

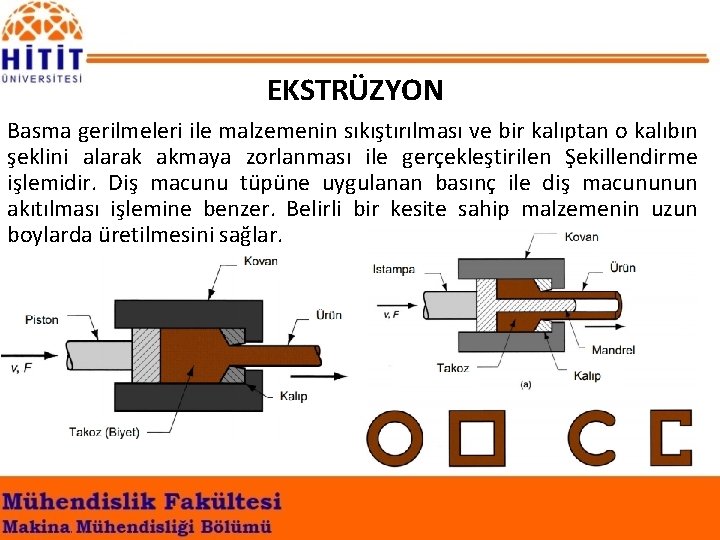

EKSTRÜZYON Basma gerilmeleri ile malzemenin sıkıştırılması ve bir kalıptan o kalıbın şeklini alarak akmaya zorlanması ile gerçekleştirilen Şekillendirme işlemidir. Diş macunu tüpüne uygulanan basınç ile diş macununun akıtılması işlemine benzer. Belirli bir kesite sahip malzemenin uzun boylarda üretilmesini sağlar.

DERİN ÇEKME Düz saclardan basit veya karmaşık kap, kutu ve diğer şekillerde parçaları imal etmede kullanılan bir yöntemdir. İşlem soğuk olarak gerçekleştirilir. Metal içecek kutuları, mermi kovanları, otomotiv sac parçaları üretiminde kullanılmaktadır.

4. TALAŞLI İMALAT Kesici takımlar ile iş parçası arasında temas halinde öteleme ve/veya dönmeye bağlı izafi hareket oluşturarak iş parçasının üzerinden talaş şeklinde parçalar kaldırarak istenilen şeklin verilmesi işlemidir. Sınıflandırma izafi hareketin şekline bağlı olarak yapılır. Talaşlı imalat yöntemleri; Tornalama Frezeleme Planyalama Vargelleme Matkap ile delme Borlama Broşlama Raybalama Taşlama Parlatma Testere ile kesme

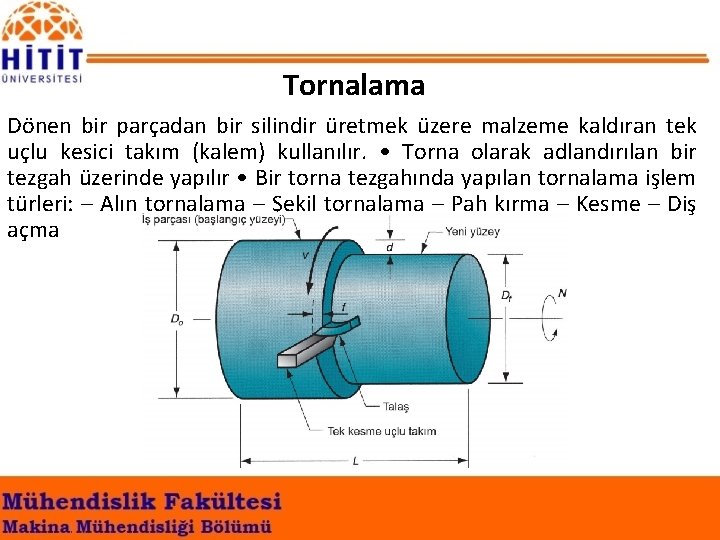

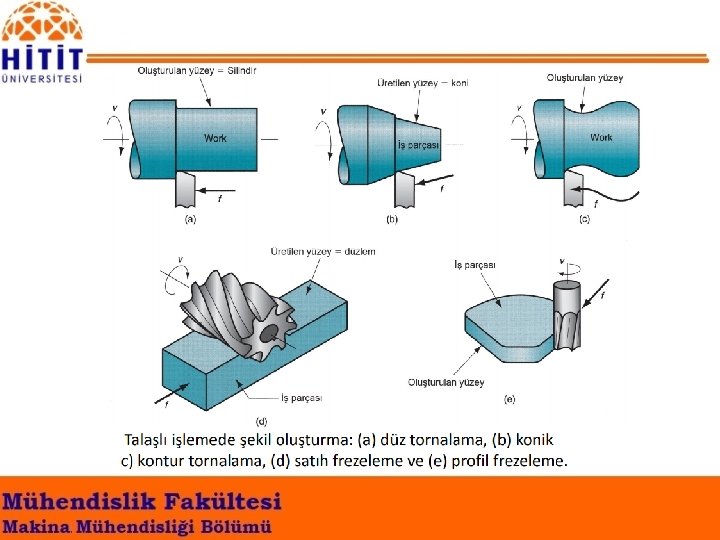

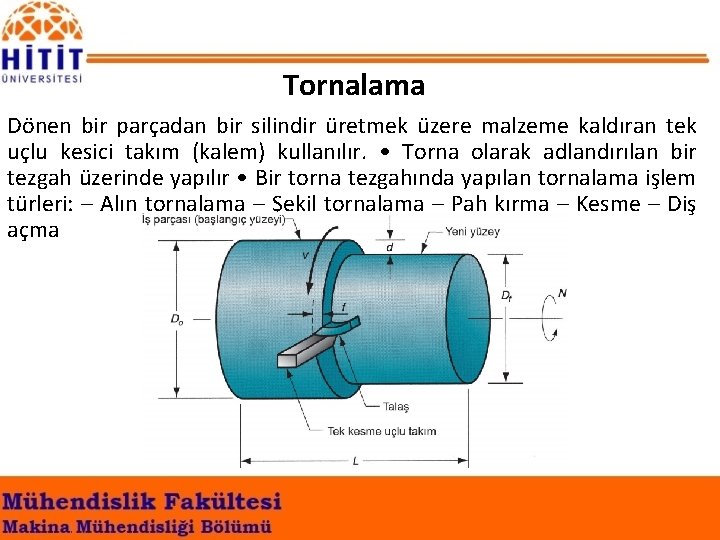

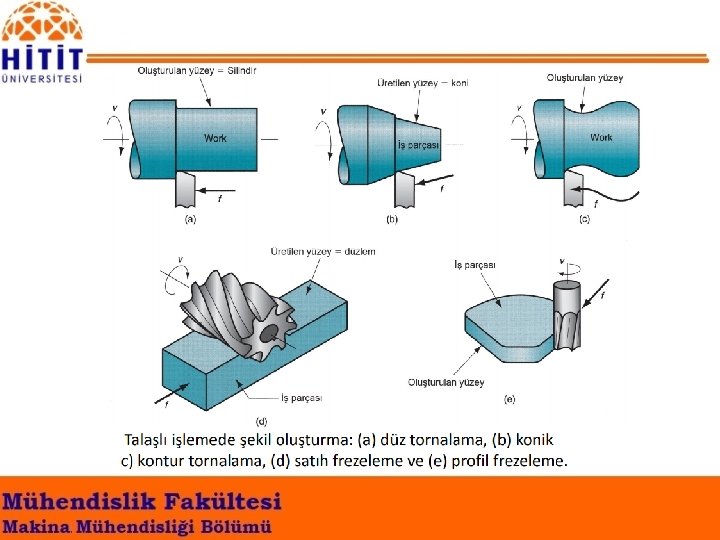

Tornalama Dönen bir parçadan bir silindir üretmek üzere malzeme kaldıran tek uçlu kesici takım (kalem) kullanılır. • Torna olarak adlandırılan bir tezgah üzerinde yapılır • Bir torna tezgahında yapılan tornalama işlem türleri: – Alın tornalama – Şekil tornalama – Pah kırma – Kesme – Diş açma

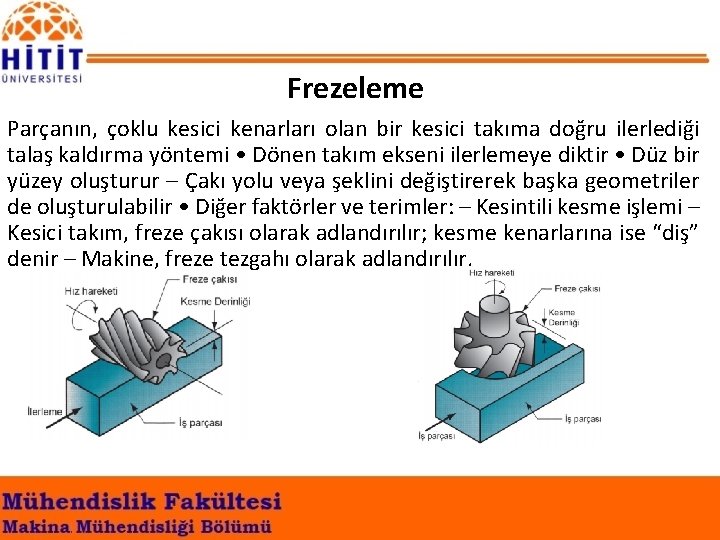

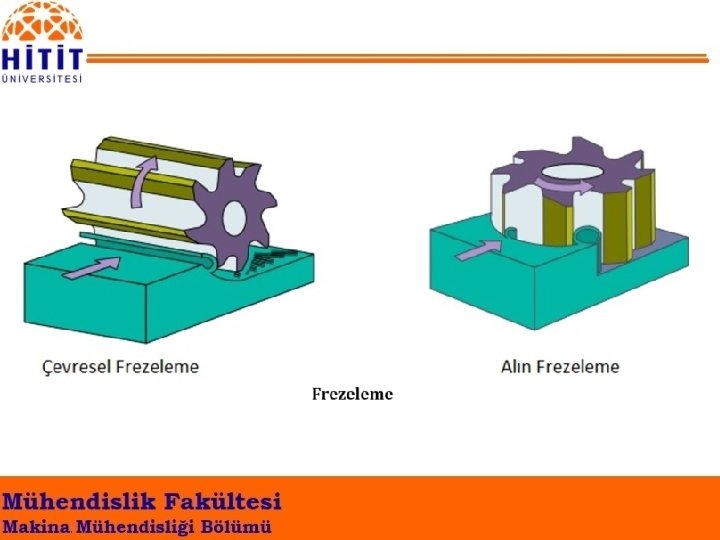

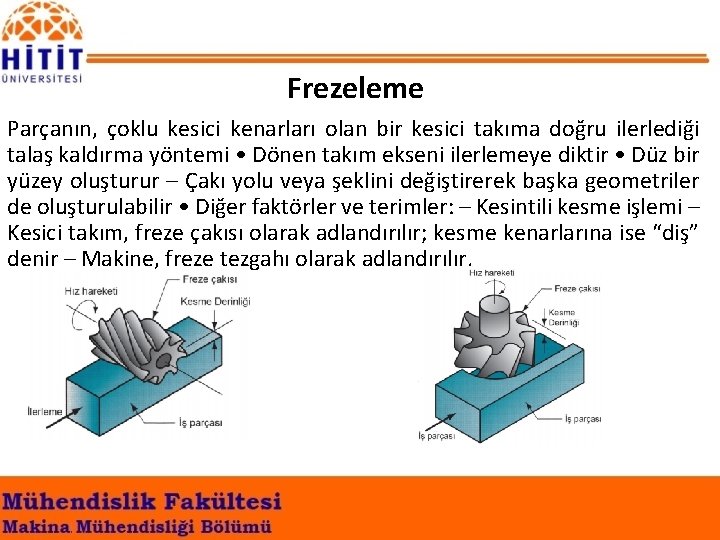

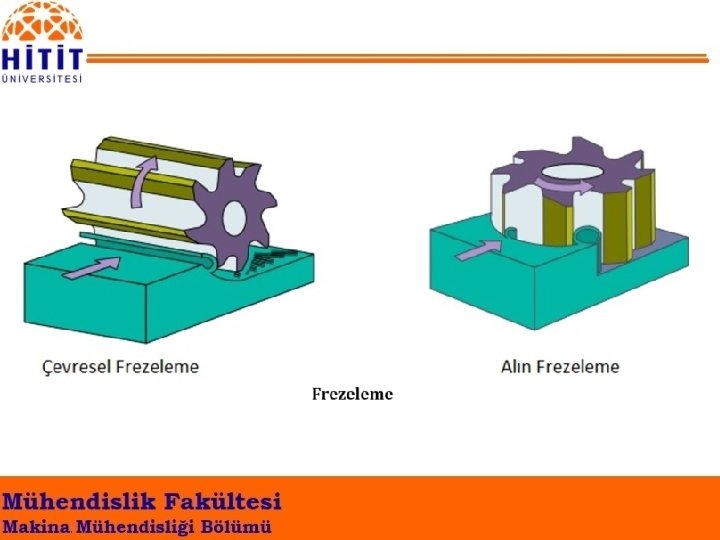

Frezeleme Parçanın, çoklu kesici kenarları olan bir kesici takıma doğru ilerlediği talaş kaldırma yöntemi • Dönen takım ekseni ilerlemeye diktir • Düz bir yüzey oluşturur – Çakı yolu veya şeklini değiştirerek başka geometriler de oluşturulabilir • Diğer faktörler ve terimler: – Kesintili kesme işlemi – Kesici takım, freze çakısı olarak adlandırılır; kesme kenarlarına ise “diş” denir – Makine, freze tezgahı olarak adlandırılır.

5. Toz Metalurjisi Mikron boyutlarında toz halde edilen metalin yüksek basınç altında sıkıştırıldıktan sonra sinterleme adı verilen bir pişirme işlemiyle yüksek yüzey kalitesine sahip gözenekli veya gözeneksiz parçaların elde edildiği görece yeni bir imalat yöntemidir.

6. ALIŞILMAMIŞ İMALAT YÖNTEMLERİ Son yıllarda teknolojik gelişmelere bağlı olarak ortaya çıkan bu imalat yöntemleri temel prensip olarak geleneksel yöntemlere benzer olup kullanılan enerji kaynaklarına göre sınıflandırılırlar. Alışılmamış imalat yöntemleri; Mekanik enerjili yöntemler: Aşındırıcı parçacıklı su ile kesme, aşındırıcı parçacıklı hava ile kesme, … Kimyasal enerjili yöntemler: Kimyasal frezeleme, fotokimyasal işleme, kimyasal parlatma, ısıl kimyasal işleme, … Elektrokimyasal enerjili yöntemler: Elektrolitik sıvı ile aşındırma, elektroerozyon ile kesme, … Isıl enerjili yöntemler: Elektrik deşarjı ile aşındırma, elektron ışını ile kesme, lazer ışını ile kesme, …

Ders Notları Doç. Dr. Turgut GÜLMEZ Dr. Öğr. Üyesi Muhammed Emin ERDİN Notlarından türetilmiştir.

Enerji potensial və kinetik enerji

Enerji potensial və kinetik enerji Enerji potensial və kinetik enerji

Enerji potensial və kinetik enerji Voicethread nedir

Voicethread nedir Hafta i

Hafta i Destek odası nasıl açılır

Destek odası nasıl açılır Amnisure testi

Amnisure testi Httpsfacebook

Httpsfacebook Hafta i

Hafta i Tek eksenli gerilme

Tek eksenli gerilme Unang lupa

Unang lupa Dynamics of machinery examples

Dynamics of machinery examples Kata termometresi

Kata termometresi Makina

Makina Cts makina

Cts makina Makina bakım onarım tevkifat

Makina bakım onarım tevkifat Shpimi dhe makina shpuese

Shpimi dhe makina shpuese Nurdan bilgin makina dinamiği

Nurdan bilgin makina dinamiği Karin makina

Karin makina Hidrojen motorlu araba

Hidrojen motorlu araba Gne enerji eski tip

Gne enerji eski tip Doğu anadolu bölgesi enerji kaynakları

Doğu anadolu bölgesi enerji kaynakları Jeotermal enerji nerelerde kullanılır

Jeotermal enerji nerelerde kullanılır Tüple beslenme ürünleri

Tüple beslenme ürünleri Enerji depolayan ayaklar

Enerji depolayan ayaklar Enerji birimleri nelerdir

Enerji birimleri nelerdir Enerji ve ekonomi ilişkisi

Enerji ve ekonomi ilişkisi Pentapal enerji

Pentapal enerji Paralel levha kinetik enerji

Paralel levha kinetik enerji Küresel kondansatör

Küresel kondansatör 100 + 80 + 60

100 + 80 + 60 Esnek çarpışmalar

Esnek çarpışmalar Dbnet enerji

Dbnet enerji Pem komplikasyonları

Pem komplikasyonları Erime ısısı formülü

Erime ısısı formülü Broglie dalga boyu

Broglie dalga boyu Ses bir enerji türüdür

Ses bir enerji türüdür Kas demeti

Kas demeti Kireç suyu karbondioksiti tutar mı

Kireç suyu karbondioksiti tutar mı Pal değeri nasıl hesaplanır

Pal değeri nasıl hesaplanır Vitaminler ve görevleri

Vitaminler ve görevleri Doz birimleri

Doz birimleri ısı ve sıcaklık aynı tür enerji midir

ısı ve sıcaklık aynı tür enerji midir Yarı iletken son yörünge

Yarı iletken son yörünge Likisi

Likisi Akım

Akım Enerji tasarrufu f ne demek

Enerji tasarrufu f ne demek Mskü enerji sistemleri mühendisliği

Mskü enerji sistemleri mühendisliği Enerji çeviren ileten veya biriktiren

Enerji çeviren ileten veya biriktiren Enerji depolayan ayaklar

Enerji depolayan ayaklar Karl gross oyun kuramı

Karl gross oyun kuramı ışık enerjisi

ışık enerjisi Modern oyun kuramları

Modern oyun kuramları Zeus enerji kırklareli iletişim

Zeus enerji kırklareli iletişim Enerji kimlik belgesi mevzuat

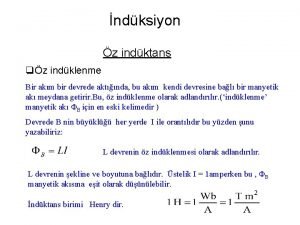

Enerji kimlik belgesi mevzuat Indüktörde depolanan enerji

Indüktörde depolanan enerji Volan enerji depolama sistemi

Volan enerji depolama sistemi Paralel levha kinetik enerji

Paralel levha kinetik enerji Trouton kuralı

Trouton kuralı Detaylı enerji etüdü

Detaylı enerji etüdü Elektrik potansiyeli formülü

Elektrik potansiyeli formülü