Material Requirements Planning MRP l Tujuan menjadwalan item

- Slides: 38

Material Requirements Planning

MRP l Tujuan: menjadwalan item pada saat dibutuhkan (tidak lebih awal dan tidak terlambat) l Item dependent dan diskrit l Produk kompleks l Job shop l Assemble-to-order MRP

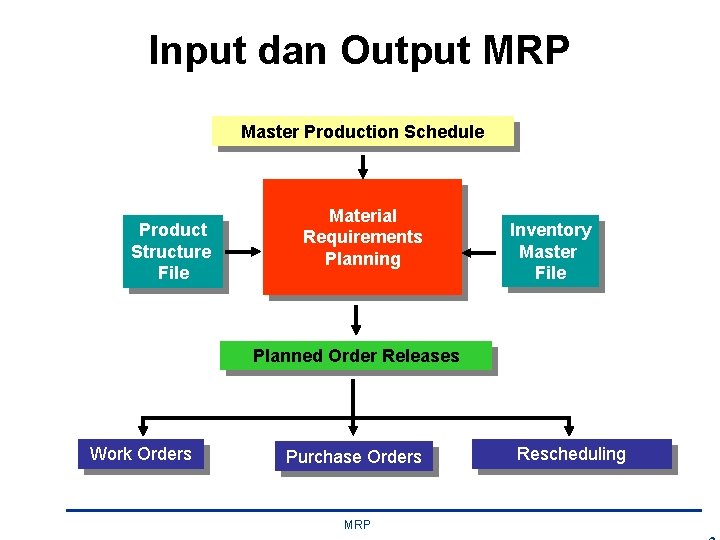

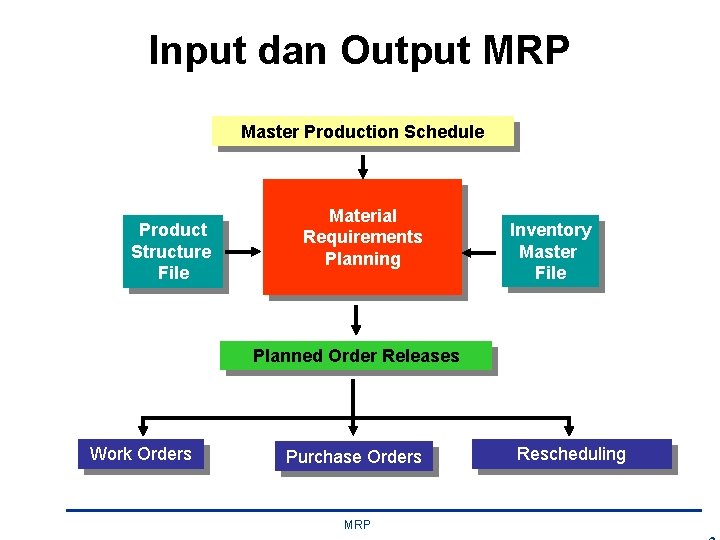

Input dan Output MRP Master Production Schedule Product Structure File Material Requirements Planning Inventory Master File Planned Order Releases Work Orders Purchase Orders MRP Rescheduling

Input untuk MRP l Master production schedule (MPS) l Product structure file (bill of materials) l Inventory master file MRP

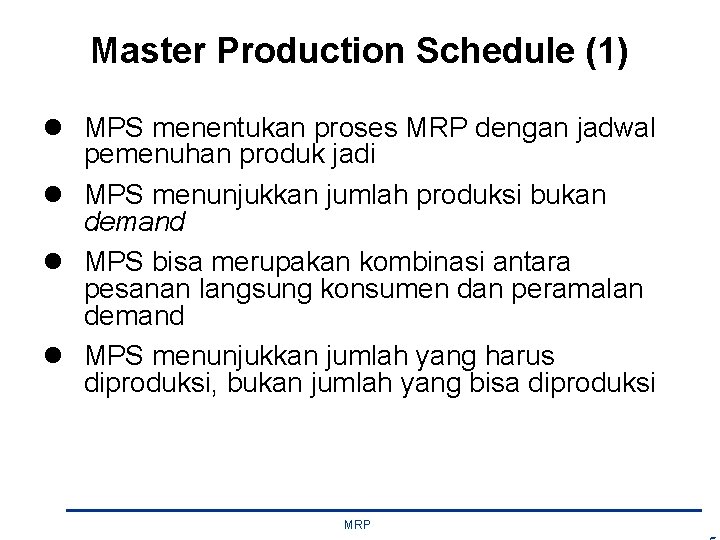

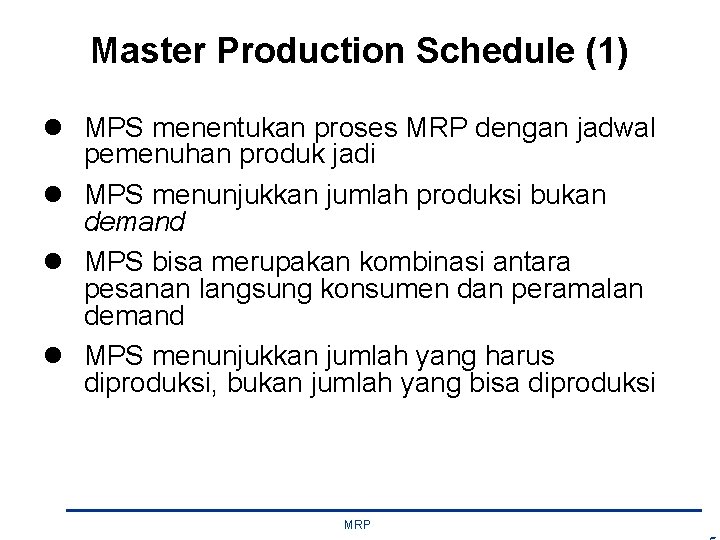

Master Production Schedule (1) l MPS menentukan proses MRP dengan jadwal pemenuhan produk jadi l MPS menunjukkan jumlah produksi bukan demand l MPS bisa merupakan kombinasi antara pesanan langsung konsumen dan peramalan demand l MPS menunjukkan jumlah yang harus diproduksi, bukan jumlah yang bisa diproduksi MRP

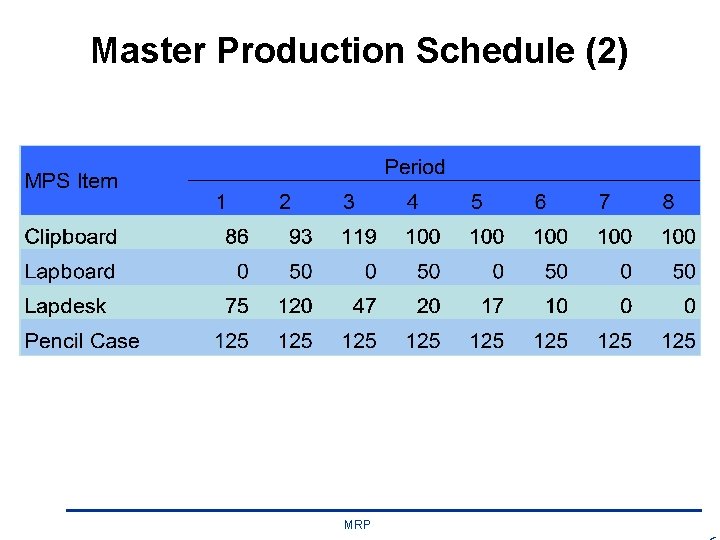

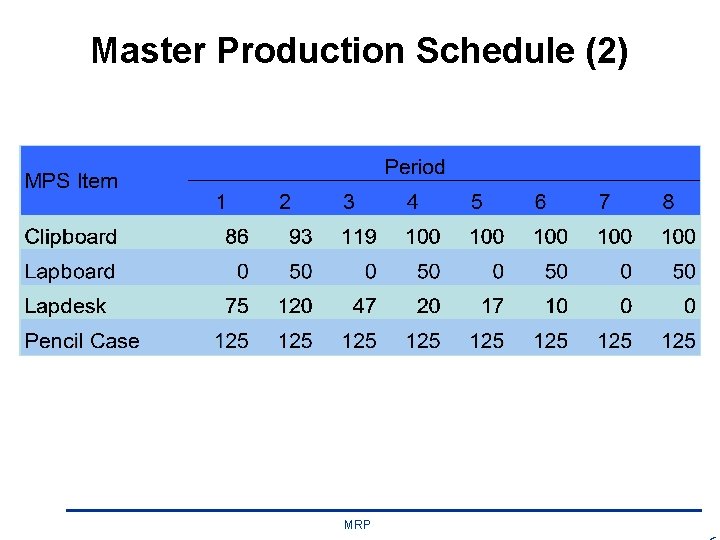

Master Production Schedule (2) MRP

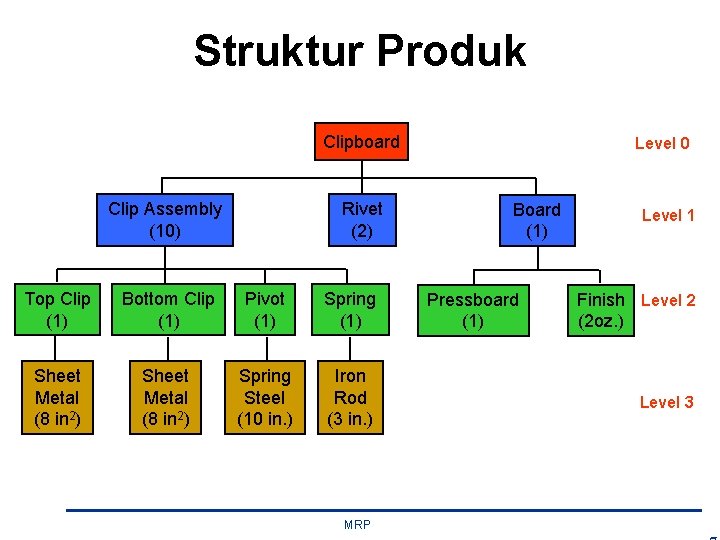

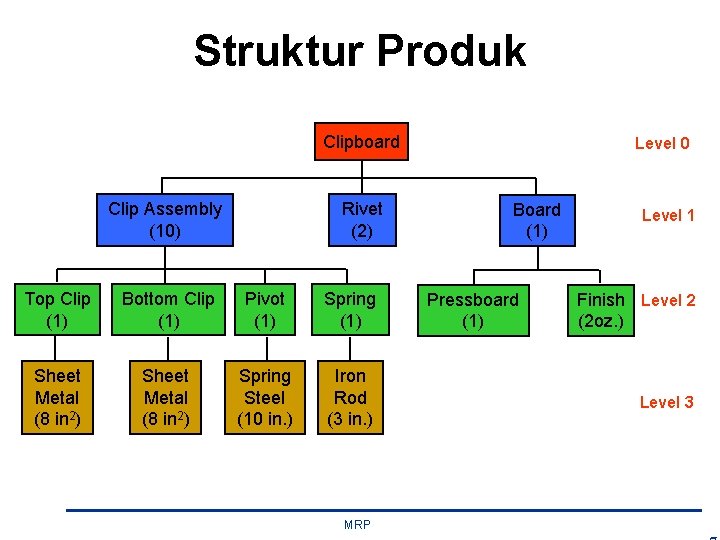

Struktur Produk Clipboard Clip Assembly (10) Rivet (2) Top Clip (1) Bottom Clip (1) Pivot (1) Spring (1) Sheet Metal (8 in 2) Spring Steel (10 in. ) Iron Rod (3 in. ) MRP Level 0 Board (1) Pressboard (1) Level 1 Finish Level 2 (2 oz. ) Level 3

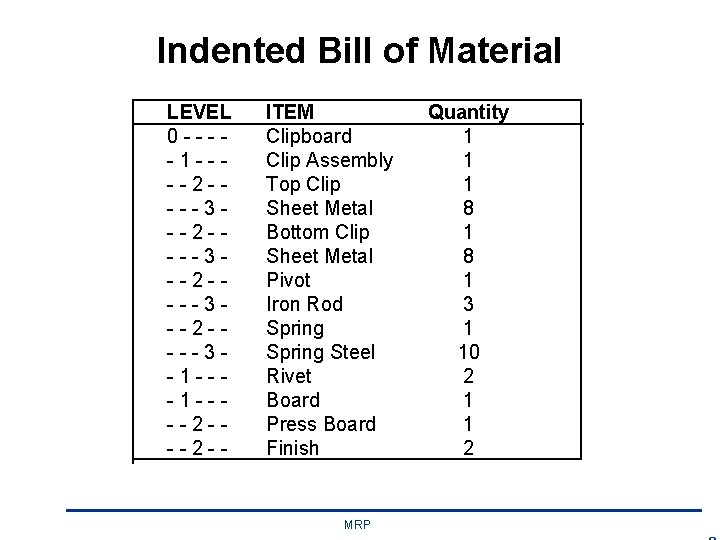

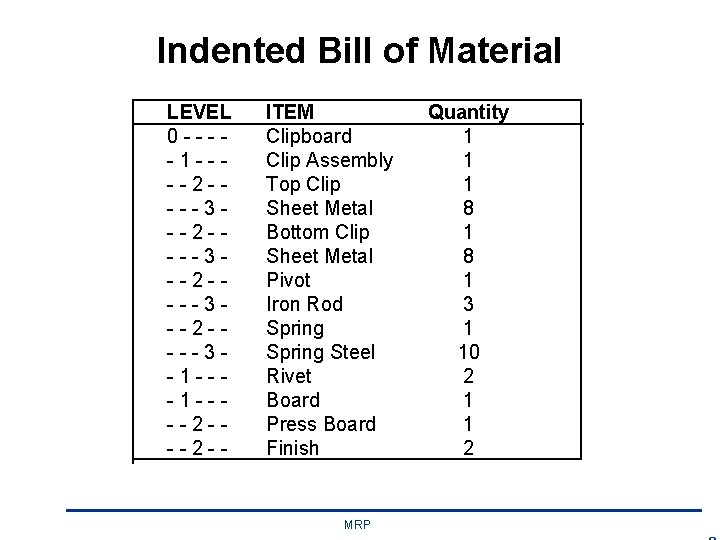

Indented Bill of Material LEVEL 0 ----1 ----2 ----3 --2 ----3 -1 ----2 -- ITEM Clipboard Clip Assembly Top Clip Sheet Metal Bottom Clip Sheet Metal Pivot Iron Rod Spring Steel Rivet Board Press Board Finish MRP Quantity 1 1 1 8 1 3 1 10 2 1 1 2

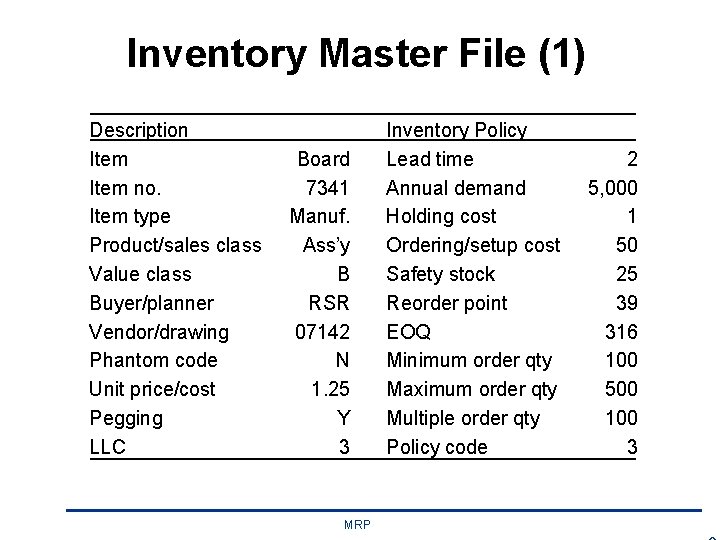

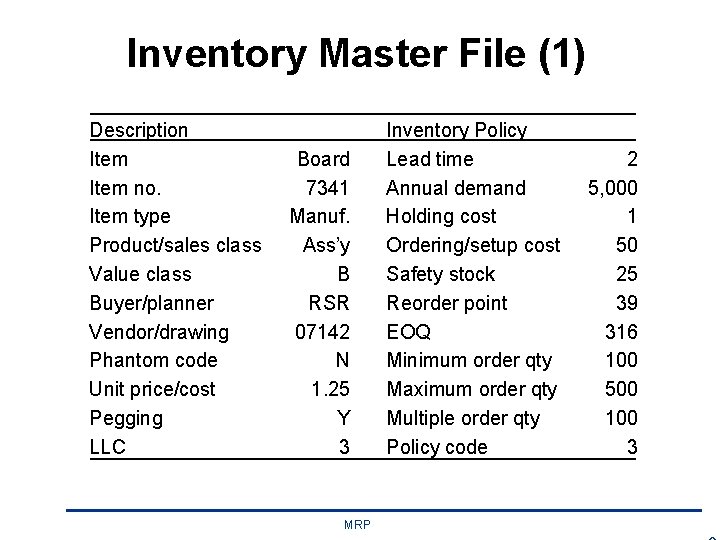

Inventory Master File (1) Description Item no. Item type Product/sales class Value class Buyer/planner Vendor/drawing Phantom code Unit price/cost Pegging LLC Board 7341 Manuf. Ass’y B RSR 07142 N 1. 25 Y 3 MRP Inventory Policy Lead time Annual demand Holding cost Ordering/setup cost Safety stock Reorder point EOQ Minimum order qty Maximum order qty Multiple order qty Policy code 2 5, 000 1 50 25 39 316 100 500 100 3

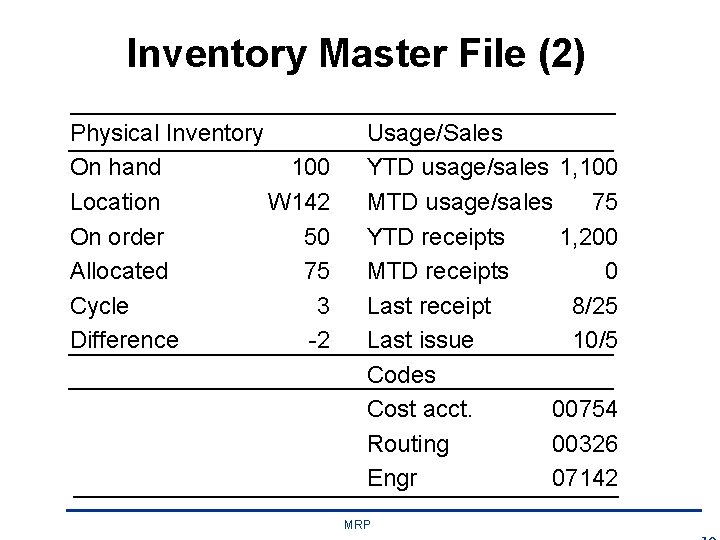

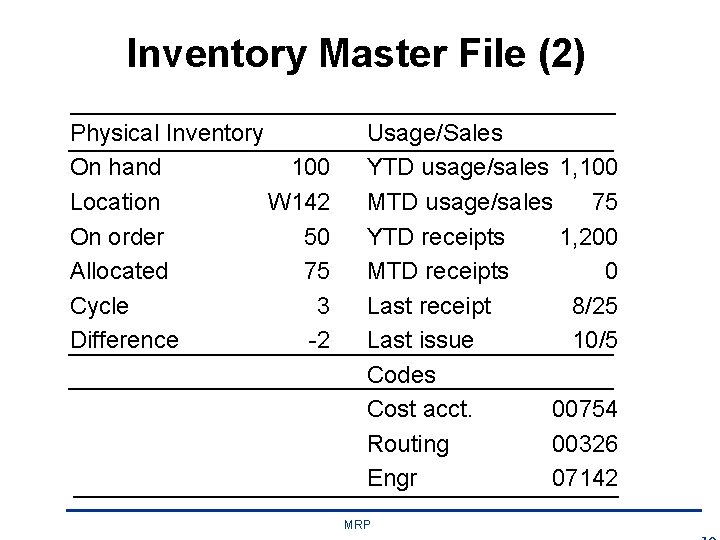

Inventory Master File (2) Physical Inventory On hand 100 Location W 142 On order 50 Allocated 75 Cycle 3 Difference -2 Usage/Sales YTD usage/sales 1, 100 MTD usage/sales 75 YTD receipts 1, 200 MTD receipts 0 Last receipt 8/25 Last issue 10/5 Codes Cost acct. 00754 Routing 00326 Engr 07142 MRP

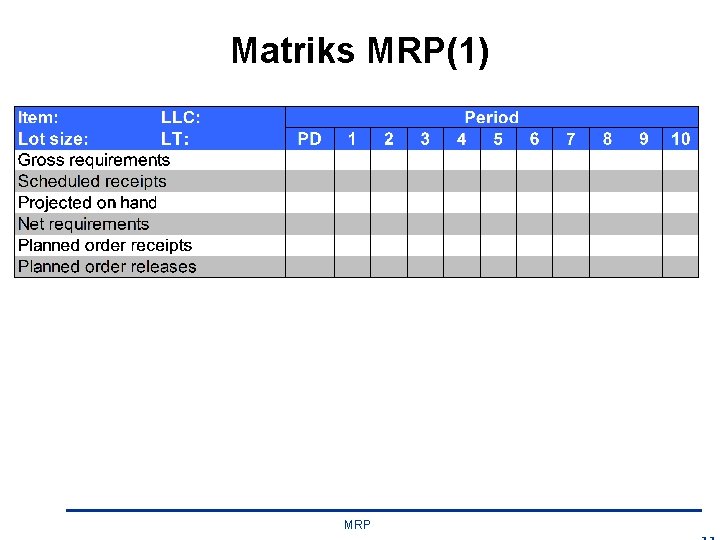

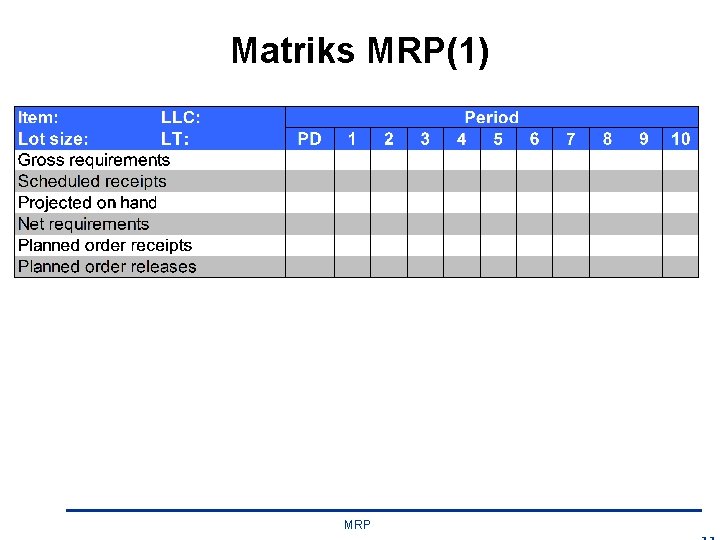

Matriks MRP(1) MRP

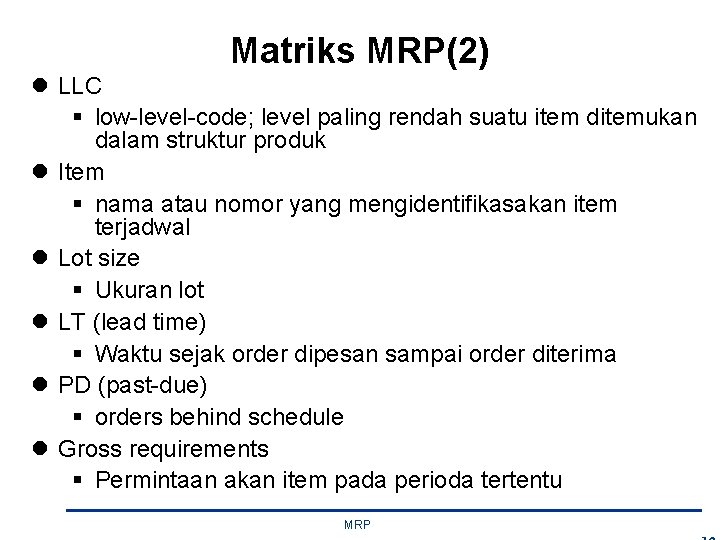

Matriks MRP(2) l LLC § low-level-code; level paling rendah suatu item ditemukan dalam struktur produk l Item § nama atau nomor yang mengidentifikasakan item terjadwal l Lot size § Ukuran lot l LT (lead time) § Waktu sejak order dipesan sampai order diterima l PD (past-due) § orders behind schedule l Gross requirements § Permintaan akan item pada perioda tertentu MRP

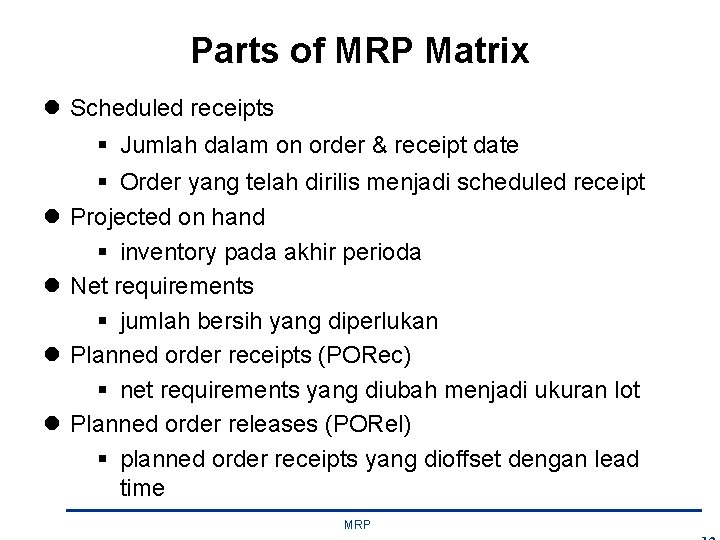

Parts of MRP Matrix l Scheduled receipts § Jumlah dalam on order & receipt date l l § Order yang telah dirilis menjadi scheduled receipt Projected on hand § inventory pada akhir perioda Net requirements § jumlah bersih yang diperlukan Planned order receipts (PORec) § net requirements yang diubah menjadi ukuran lot Planned order releases (PORel) § planned order receipts yang dioffset dengan lead time MRP

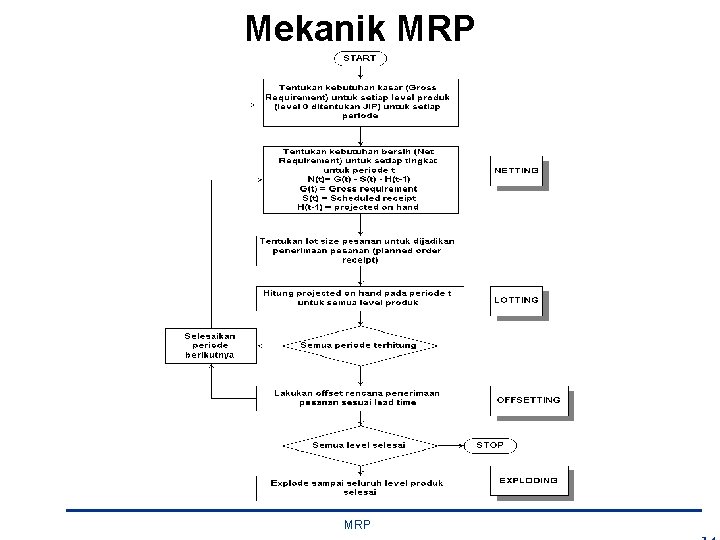

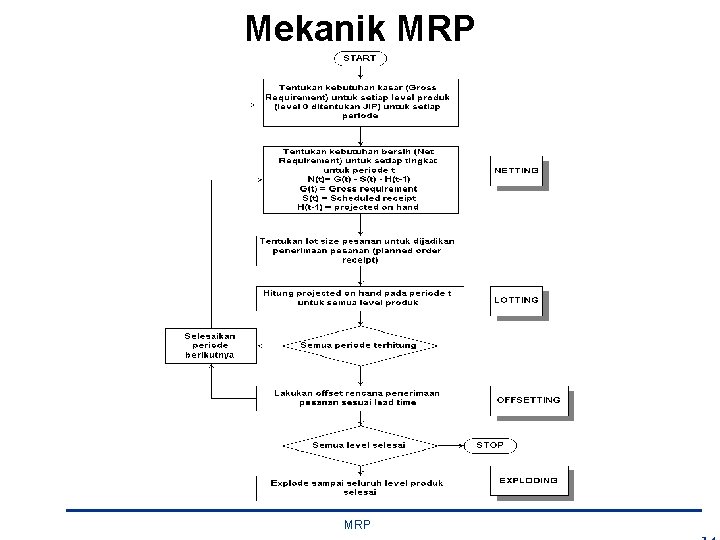

Mekanik MRP

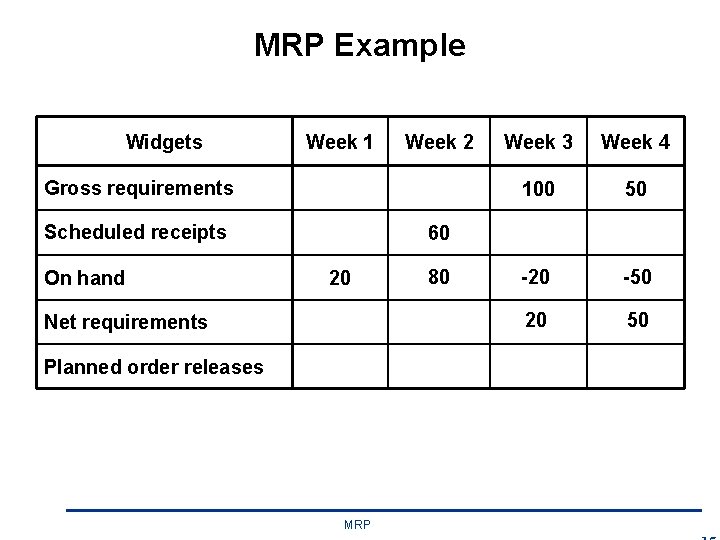

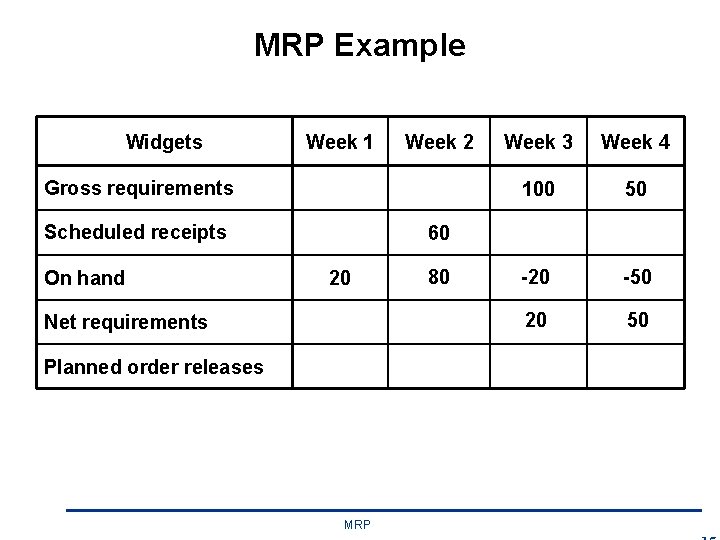

MRP Example Widgets Week 1 Week 2 Gross requirements Scheduled receipts On hand Week 3 Week 4 100 50 -20 -50 20 50 60 20 Net requirements Planned order releases MRP 80

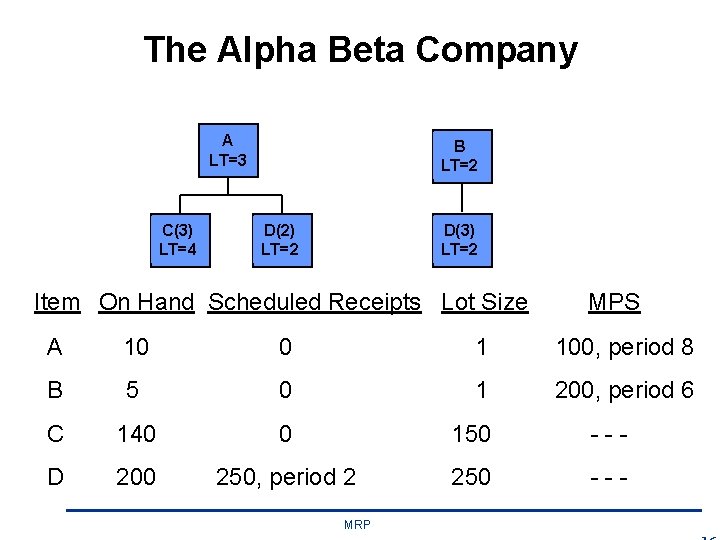

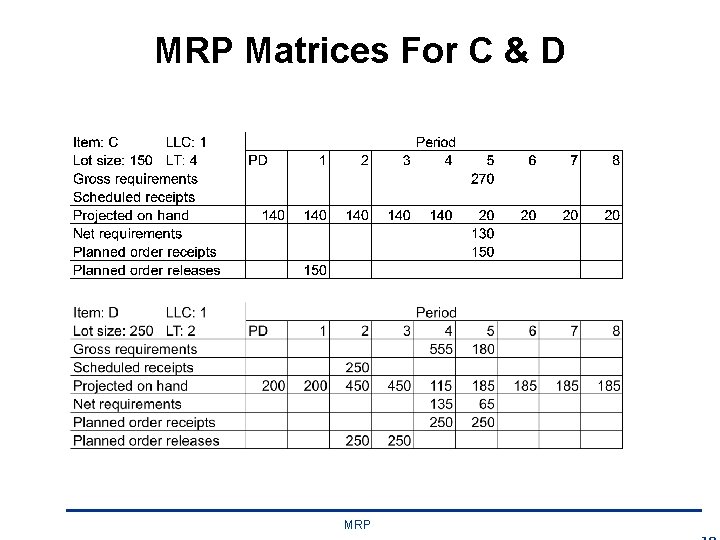

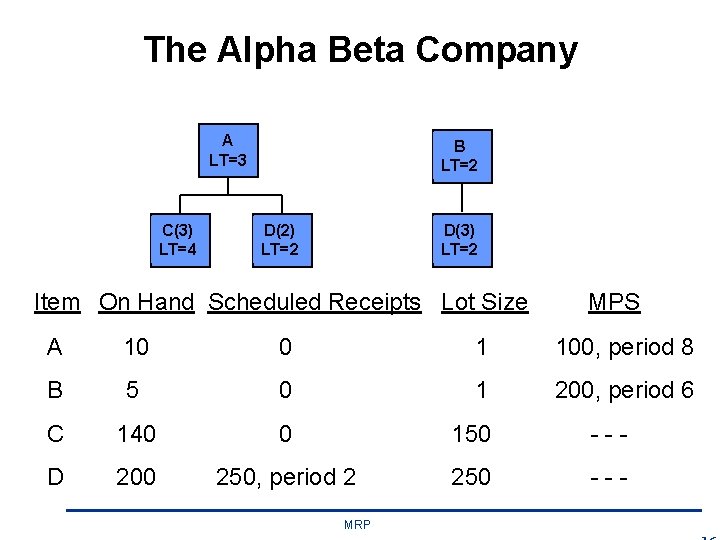

The Alpha Beta Company A LT=3 C(3) LT=4 B LT=2 D(2) LT=2 D(3) LT=2 Item On Hand Scheduled Receipts Lot Size MPS A 10 0 1 100, period 8 B 5 0 1 200, period 6 C 140 0 150 --- D 200 250, period 2 250 --- MRP

MRP Matrices for A & B MRP

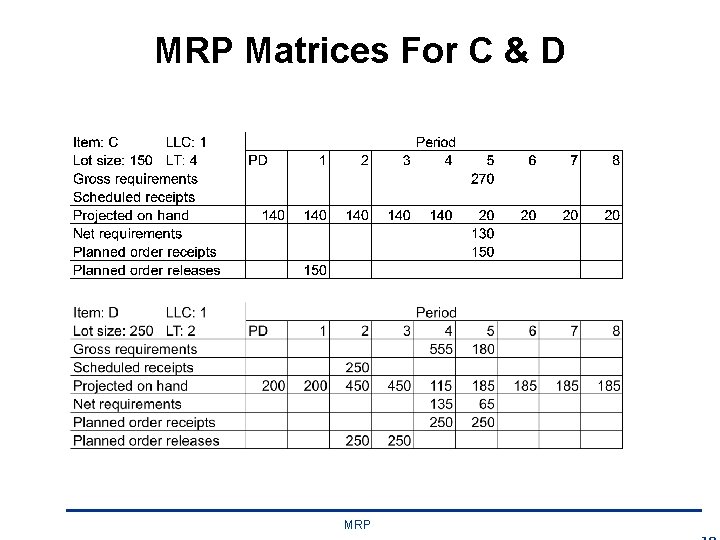

MRP Matrices For C & D MRP

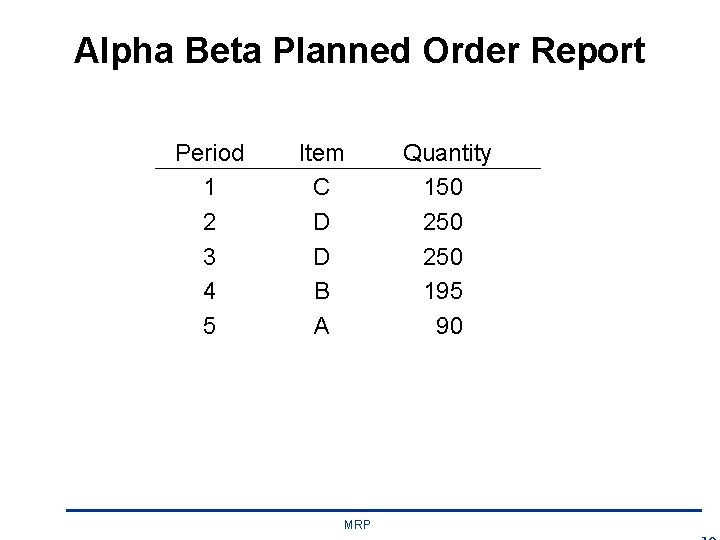

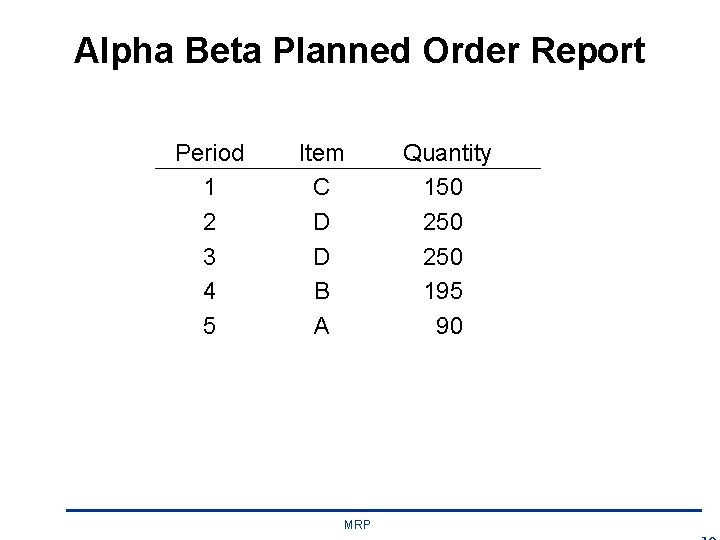

Alpha Beta Planned Order Report Period 1 2 3 4 5 Item C D D B A MRP Quantity 150 250 195 90

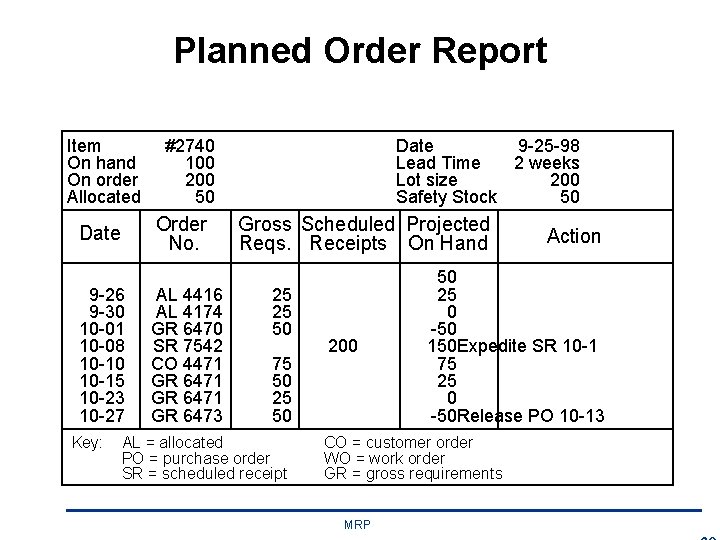

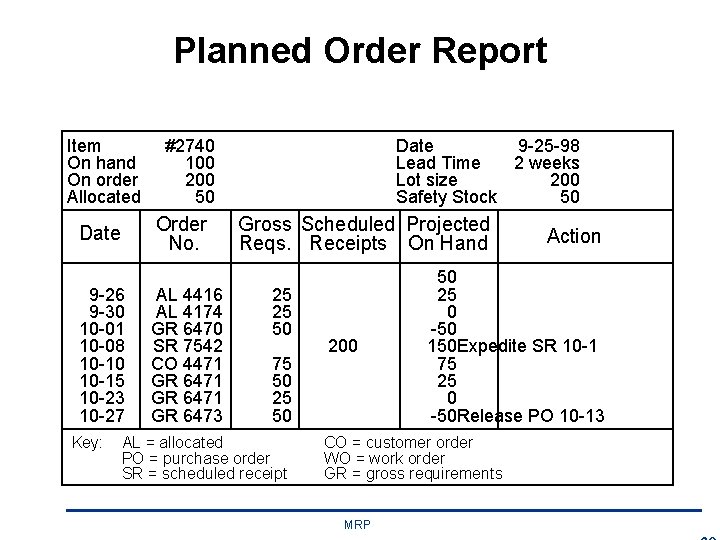

Planned Order Report Item On hand On order Allocated Order No. Date 9 -26 9 -30 10 -01 10 -08 10 -10 10 -15 10 -23 10 -27 Key: #2740 100 200 50 AL 4416 AL 4174 GR 6470 SR 7542 CO 4471 GR 6471 GR 6473 Date 9 -25 -98 Lead Time 2 weeks Lot size 200 Safety Stock 50 Gross Scheduled Projected Reqs. Receipts On Hand 25 25 50 75 50 25 50 AL = allocated PO = purchase order SR = scheduled receipt 200 50 25 0 -50 150 Expedite SR 10 -1 75 25 0 -50 Release PO 10 -13 CO = customer order WO = work order GR = gross requirements MRP Action

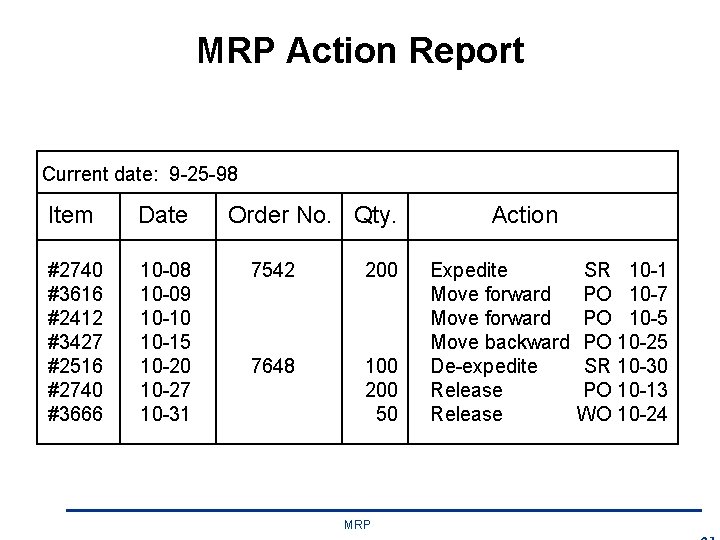

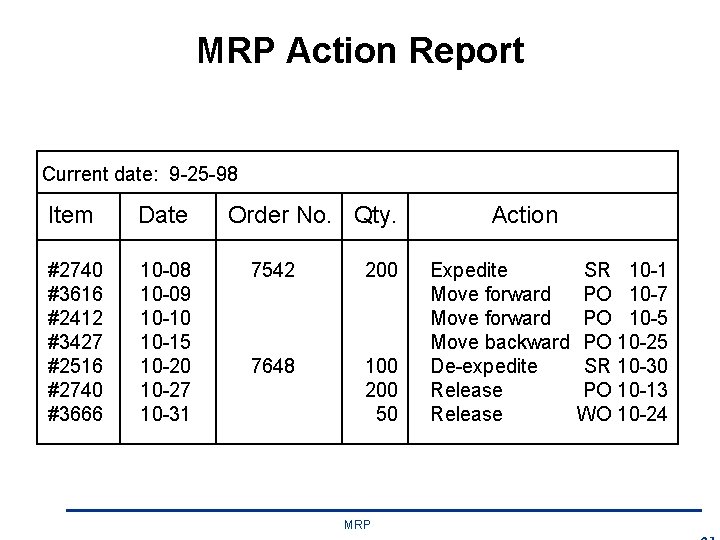

MRP Action Report Current date: 9 -25 -98 Item Date #2740 #3616 #2412 #3427 #2516 #2740 #3666 10 -08 10 -09 10 -10 10 -15 10 -20 10 -27 10 -31 Order No. Qty. 7542 200 7648 100 200 50 MRP Action Expedite Move forward Move backward De-expedite Release SR 10 -1 PO 10 -7 PO 10 -5 PO 10 -25 SR 10 -30 PO 10 -13 WO 10 -24

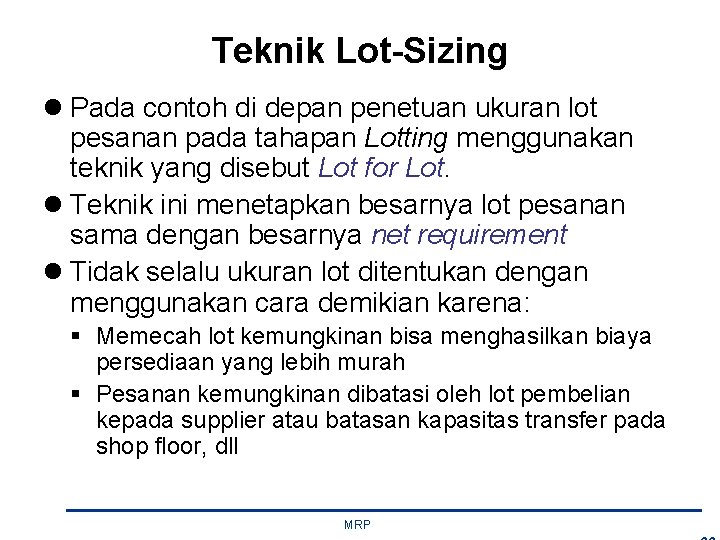

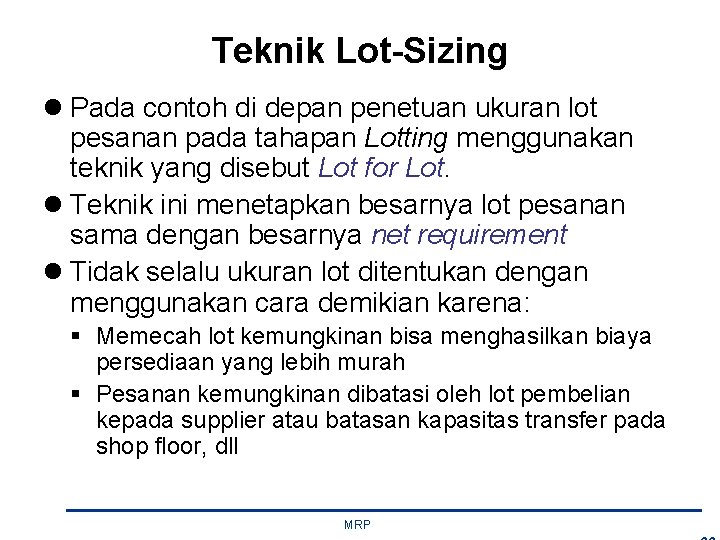

Teknik Lot-Sizing l Pada contoh di depan penetuan ukuran lot pesanan pada tahapan Lotting menggunakan teknik yang disebut Lot for Lot. l Teknik ini menetapkan besarnya lot pesanan sama dengan besarnya net requirement l Tidak selalu ukuran lot ditentukan dengan menggunakan cara demikian karena: § Memecah lot kemungkinan bisa menghasilkan biaya persediaan yang lebih murah § Pesanan kemungkinan dibatasi oleh lot pembelian kepada supplier atau batasan kapasitas transfer pada shop floor, dll MRP

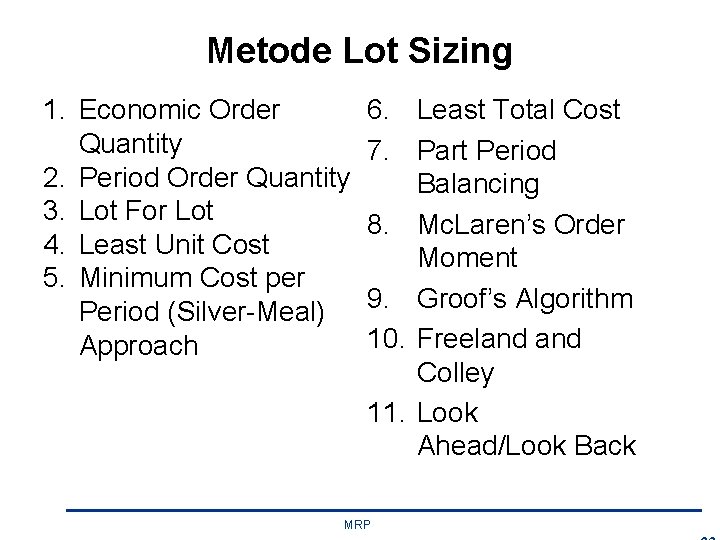

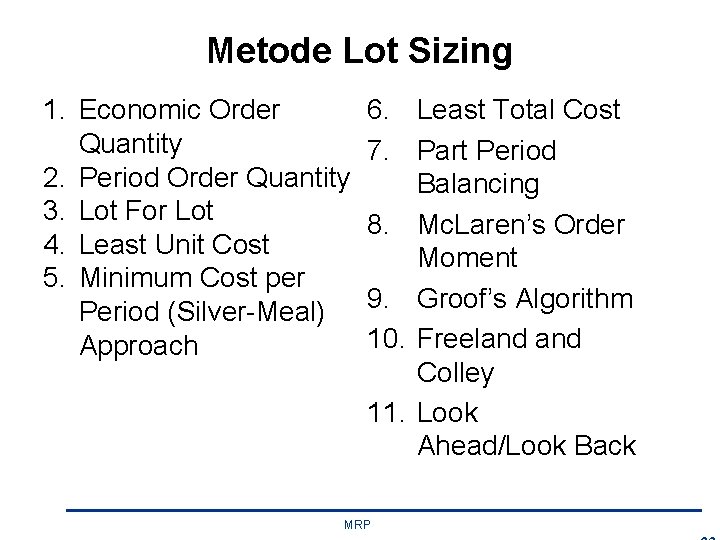

Metode Lot Sizing 1. Economic Order Quantity 2. Period Order Quantity 3. Lot For Lot 4. Least Unit Cost 5. Minimum Cost per Period (Silver-Meal) Approach 6. Least Total Cost 7. Part Period Balancing 8. Mc. Laren’s Order Moment 9. Groof’s Algorithm 10. Freeland Colley 11. Look Ahead/Look Back MRP

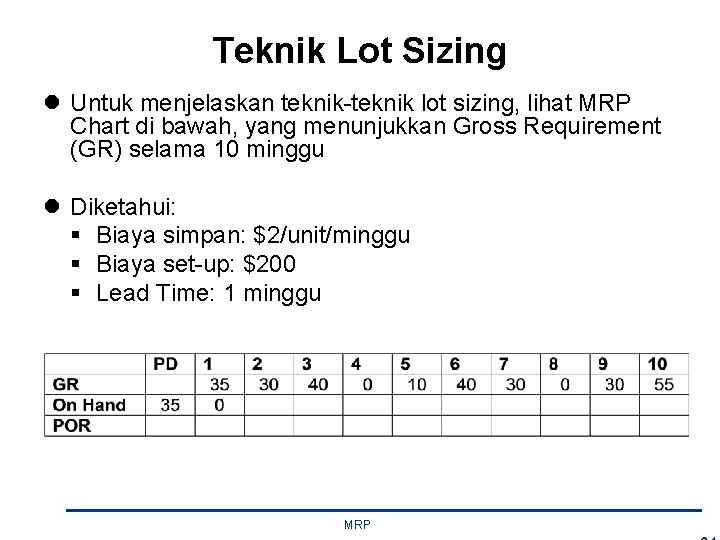

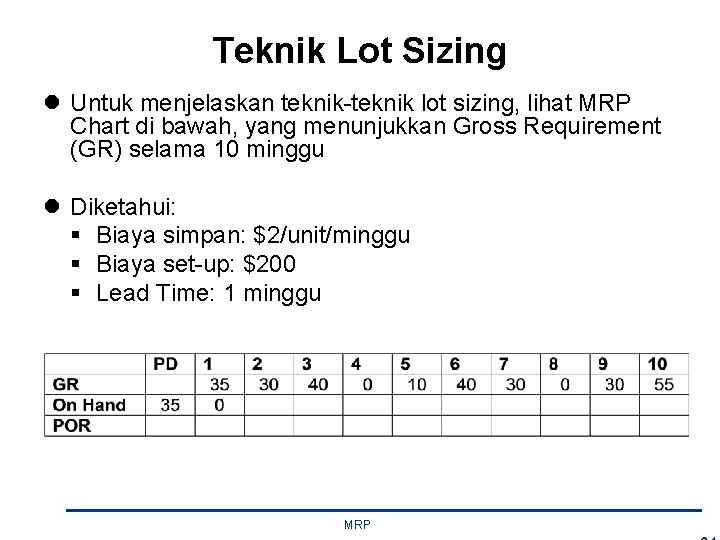

Teknik Lot Sizing l Untuk menjelaskan teknik-teknik lot sizing, lihat MRP Chart di bawah, yang menunjukkan Gross Requirement (GR) selama 10 minggu l Diketahui: § Biaya simpan: $2/unit/minggu § Biaya set-up: $200 § Lead Time: 1 minggu MRP

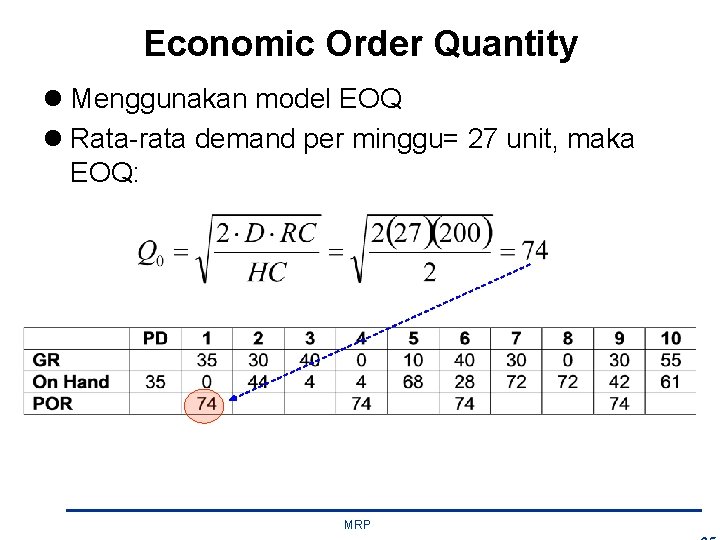

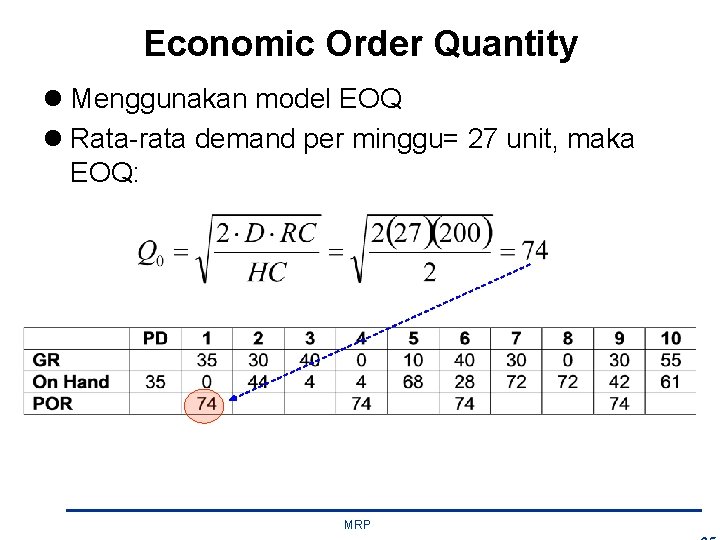

Economic Order Quantity l Menggunakan model EOQ l Rata-rata demand per minggu= 27 unit, maka EOQ: MRP

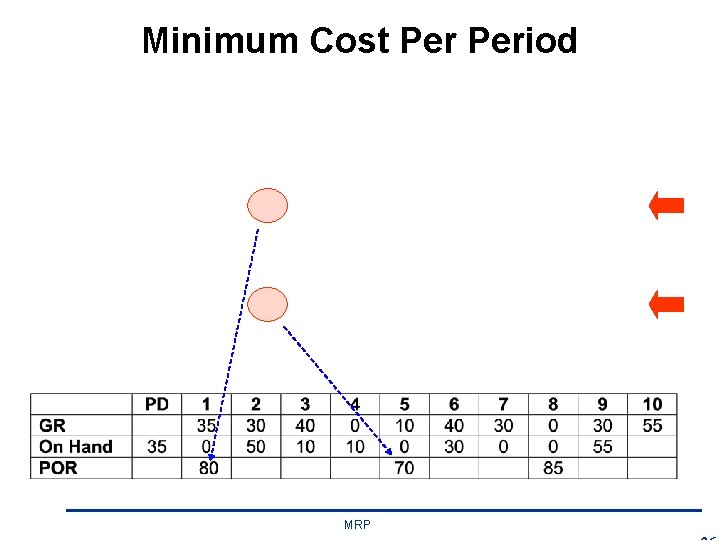

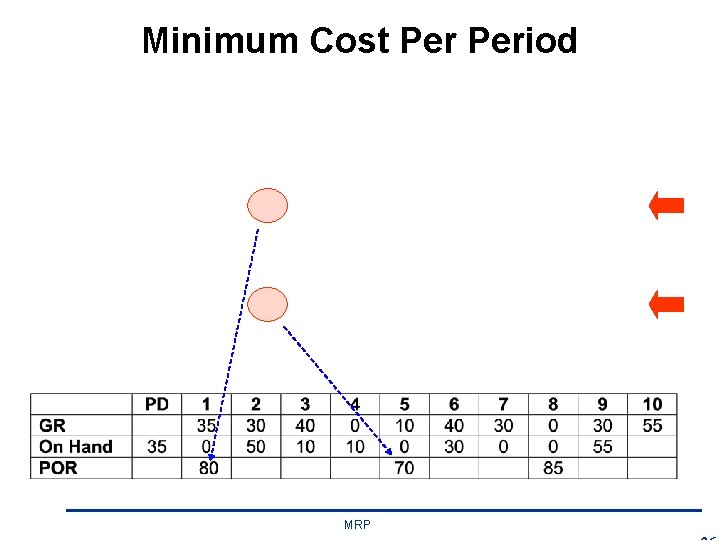

Minimum Cost Period MRP

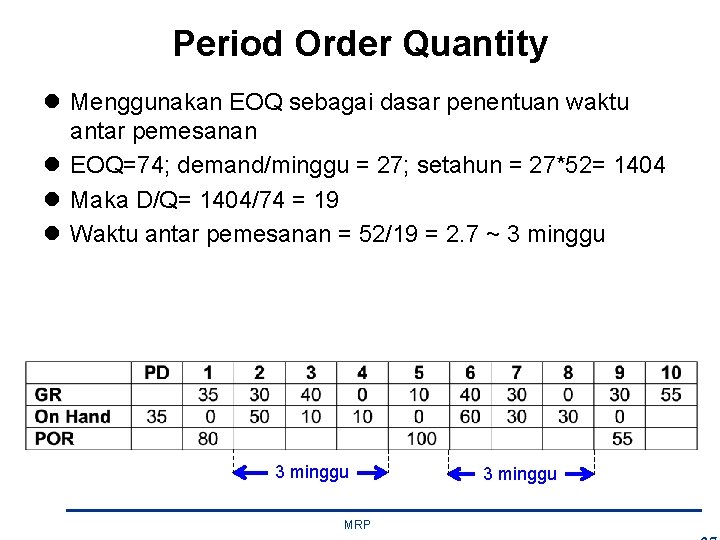

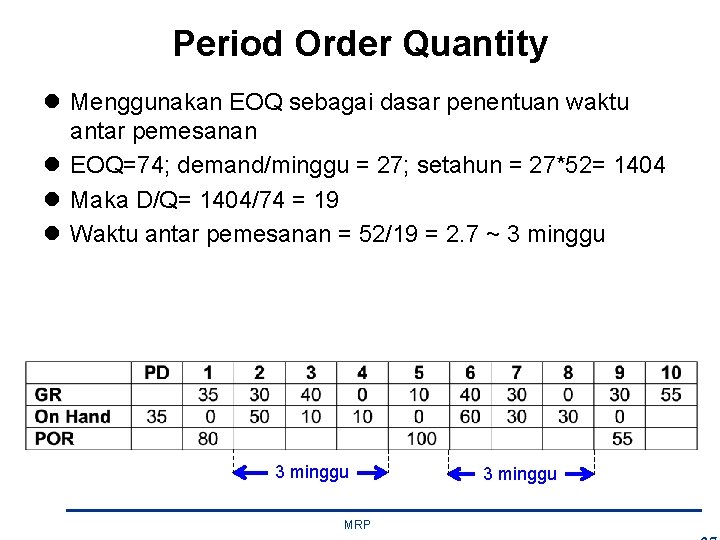

Period Order Quantity l Menggunakan EOQ sebagai dasar penentuan waktu antar pemesanan l EOQ=74; demand/minggu = 27; setahun = 27*52= 1404 l Maka D/Q= 1404/74 = 19 l Waktu antar pemesanan = 52/19 = 2. 7 ~ 3 minggu MRP 3 minggu

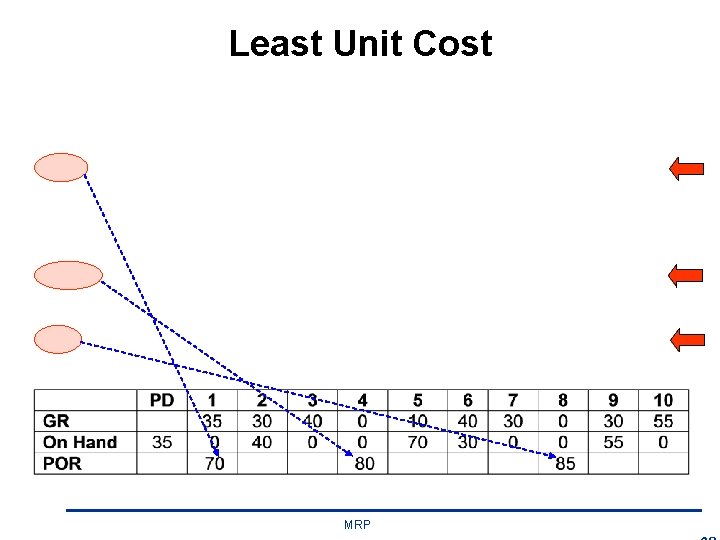

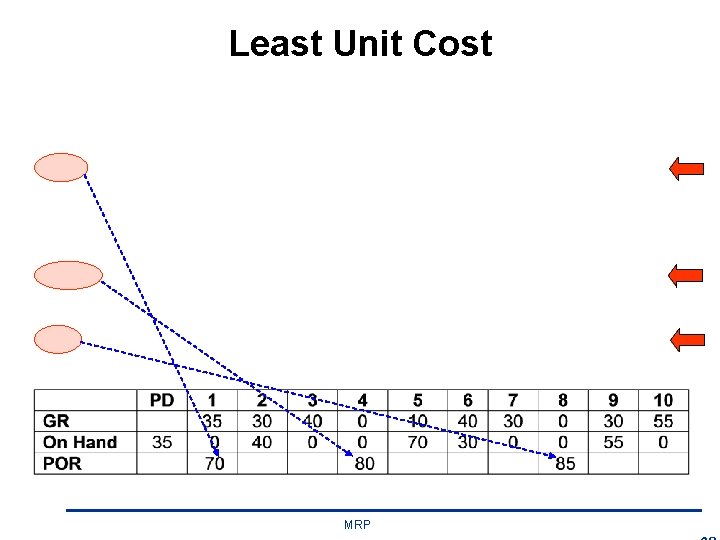

Least Unit Cost MRP

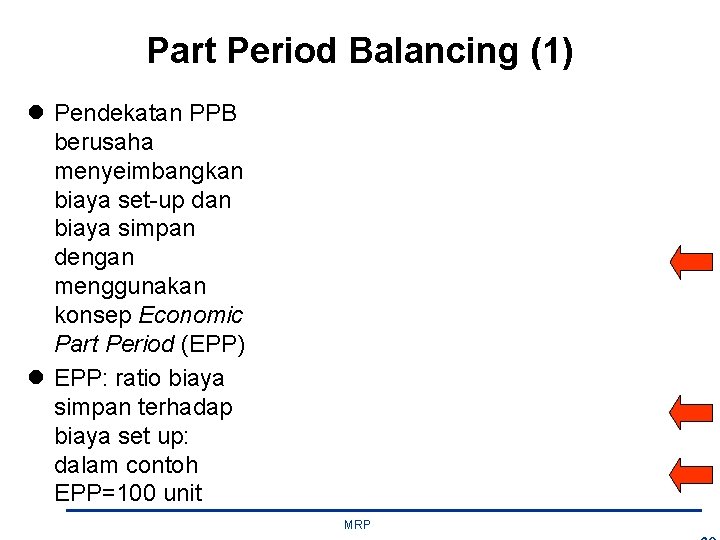

Part Period Balancing (1) l Pendekatan PPB berusaha menyeimbangkan biaya set-up dan biaya simpan dengan menggunakan konsep Economic Part Period (EPP) l EPP: ratio biaya simpan terhadap biaya set up: dalam contoh EPP=100 unit MRP

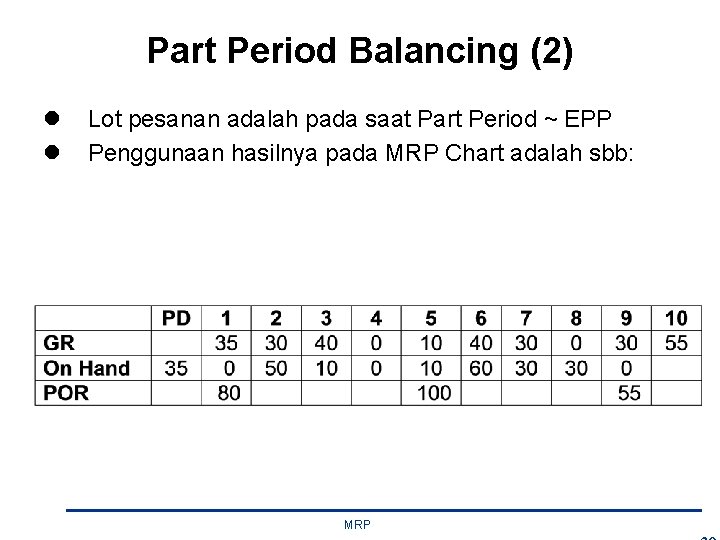

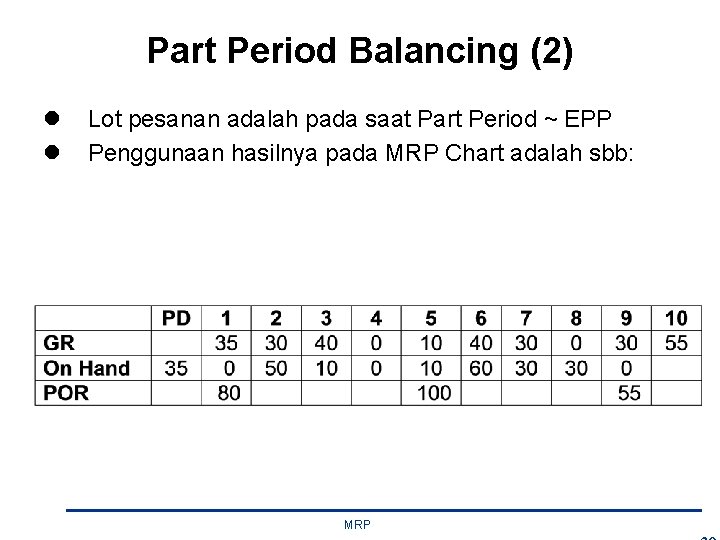

Part Period Balancing (2) l l Lot pesanan adalah pada saat Part Period ~ EPP Penggunaan hasilnya pada MRP Chart adalah sbb: MRP

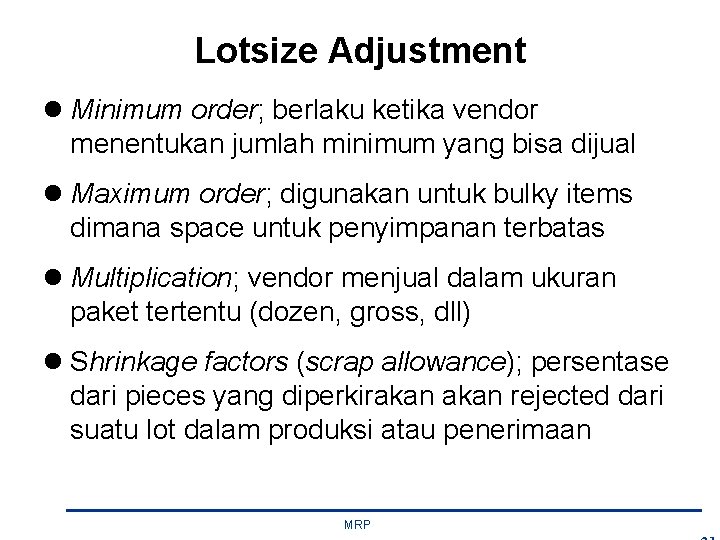

Lotsize Adjustment l Minimum order; berlaku ketika vendor menentukan jumlah minimum yang bisa dijual l Maximum order; digunakan untuk bulky items dimana space untuk penyimpanan terbatas l Multiplication; vendor menjual dalam ukuran paket tertentu (dozen, gross, dll) l Shrinkage factors (scrap allowance); persentase dari pieces yang diperkirakan rejected dari suatu lot dalam produksi atau penerimaan MRP

Perbandingan Teknik Lot Sizing l Tidak ada teknik yang superior l Penggunaan sangat bergantung dari sifat-sifat: § Fluktuasi demand § Lead time § Waktu antar pesan, dll l Teknik yang umum dipakai adalah Lot for Lot, Fixed Order Quantity, dan Fixed Period Quantity l Penggunaan yang diinginkan industri adalah teknik lot sizing sederhana di samping software MRP tidak menyertakan teknik yang rumit MRP

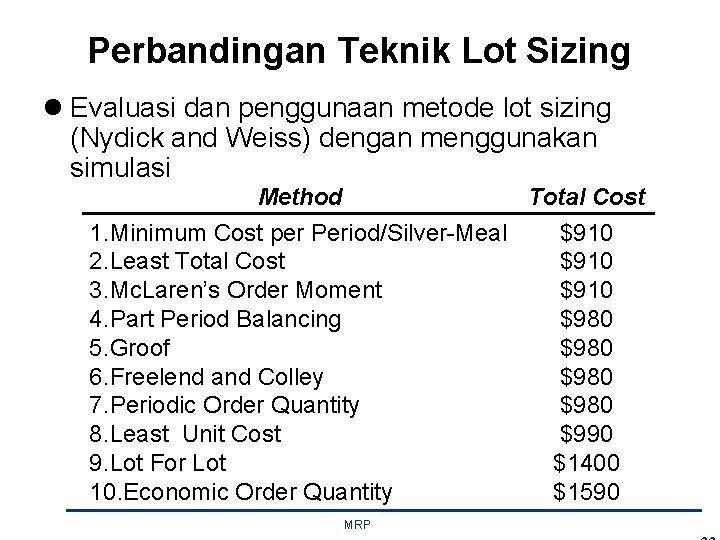

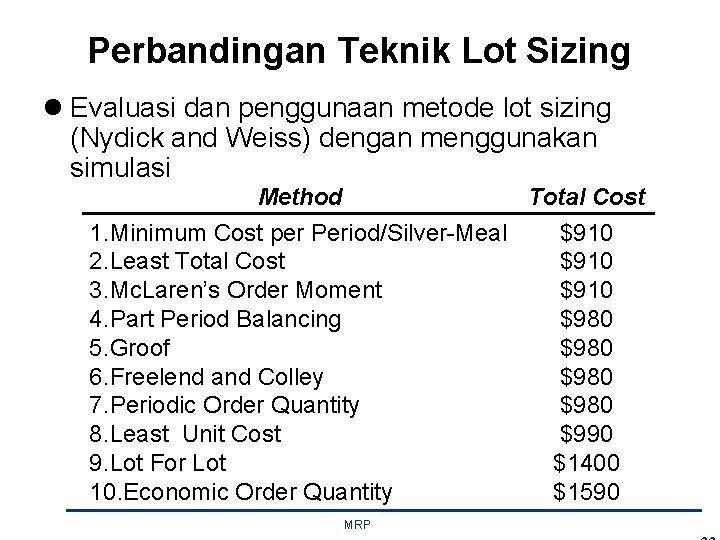

Perbandingan Teknik Lot Sizing l Evaluasi dan penggunaan metode lot sizing (Nydick and Weiss) dengan menggunakan simulasi Method Total Cost 1. Minimum Cost per Period/Silver-Meal $910 2. Least Total Cost $910 3. Mc. Laren’s Order Moment $910 4. Part Period Balancing $980 5. Groof $980 6. Freelend and Colley $980 7. Periodic Order Quantity $980 8. Least Unit Cost $990 9. Lot For Lot $1400 10. Economic Order Quantity $1590 MRP

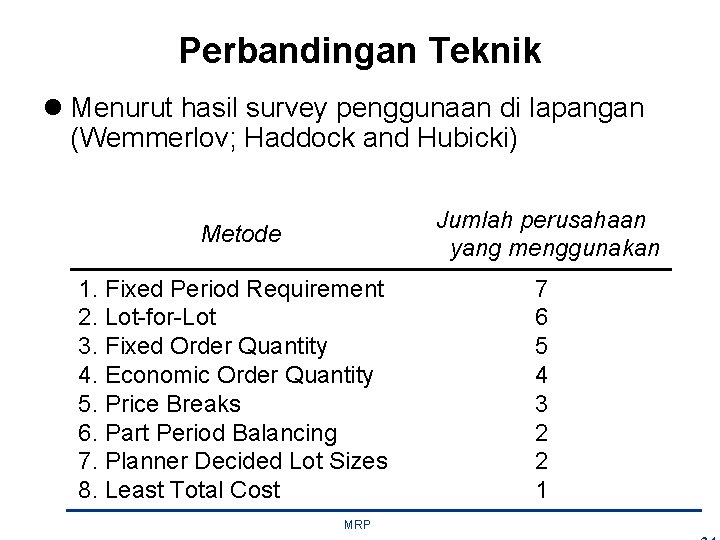

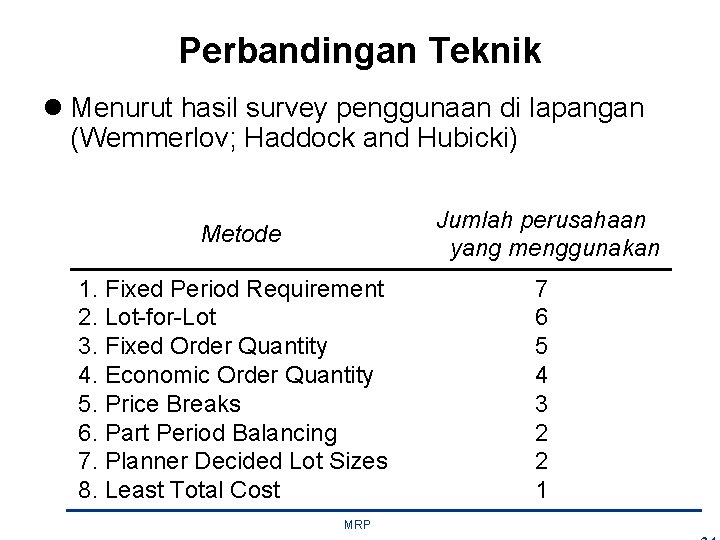

Perbandingan Teknik l Menurut hasil survey penggunaan di lapangan (Wemmerlov; Haddock and Hubicki) Jumlah perusahaan yang menggunakan Metode 1. Fixed Period Requirement 2. Lot-for-Lot 3. Fixed Order Quantity 4. Economic Order Quantity 5. Price Breaks 6. Part Period Balancing 7. Planner Decided Lot Sizes 8. Least Total Cost MRP 7 6 5 4 3 2 2 1

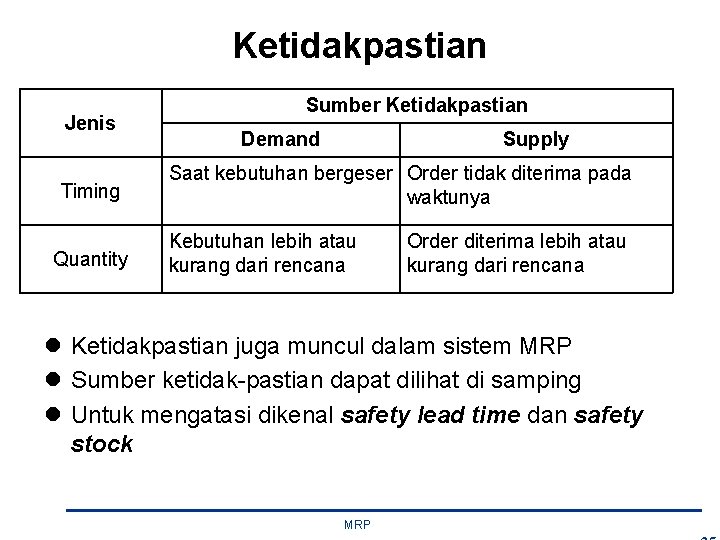

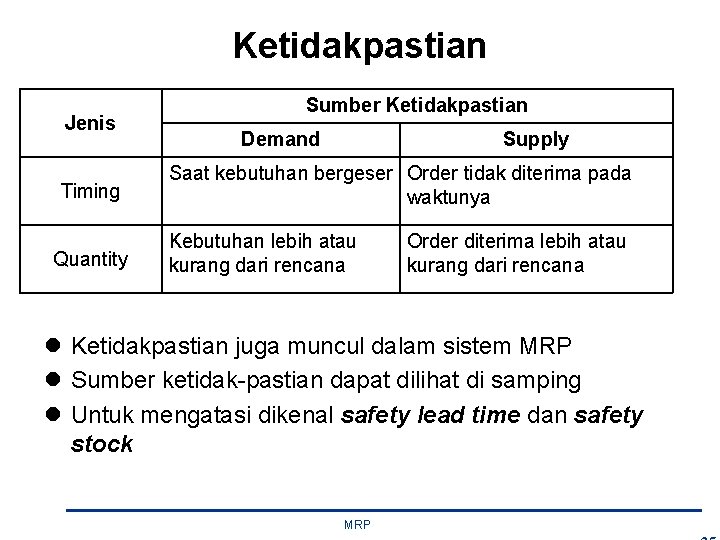

Ketidakpastian Jenis Timing Quantity Sumber Ketidakpastian Demand Supply Saat kebutuhan bergeser Order tidak diterima pada waktunya Kebutuhan lebih atau kurang dari rencana Order diterima lebih atau kurang dari rencana l Ketidakpastian juga muncul dalam sistem MRP l Sumber ketidak-pastian dapat dilihat di samping l Untuk mengatasi dikenal safety lead time dan safety stock MRP

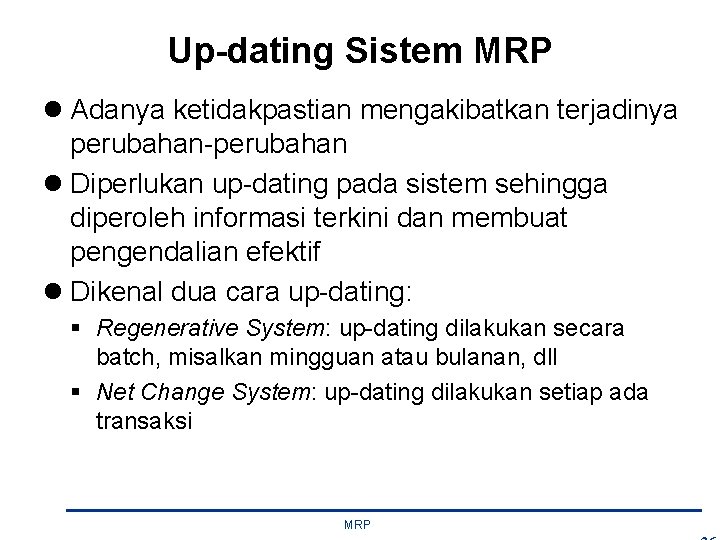

Up-dating Sistem MRP l Adanya ketidakpastian mengakibatkan terjadinya perubahan-perubahan l Diperlukan up-dating pada sistem sehingga diperoleh informasi terkini dan membuat pengendalian efektif l Dikenal dua cara up-dating: § Regenerative System: up-dating dilakukan secara batch, misalkan mingguan atau bulanan, dll § Net Change System: up-dating dilakukan setiap ada transaksi MRP

Kelemahan MRP l Material requirements plan is first; capacity is an afterthought l MRP assumes lead times are fixed and known § Dalam kenyataan, beban kerja dan jadwal adalah saling bergantungan l MRP cenderung menentukan lead times lebih panjang § Estimasi konservatif (safe) sehingga inventory tinggi l Transfer lots yang lebih kecil dari pada production lots perlu dihindarkan padahal cara ini akan menurunkan WIP dan lead time l Butuh sistem pelaporan yang berlebihan MRP

Prospek MRP/MRP II l Melakukan koordinasi strategi perusahaan di antara departemen/area fungsional l Memberikan respon yang cepat terhadap what-if questions pada berbagai level rinci l BOM, modul-modul pembelian, dan customer order entry adalah persyaratan standar dalam Manufacturing Information Systems l Membangun kepercayaan (trust), teamwork dan keputusan yang lebih baik l Perencanaan cash-flow dan proyesi profit/cost MRP