MATERIAL REQUIREMENTS PLANNING MRP DAN ENTERPRISE RESOURCE PLANNING

- Slides: 57

MATERIAL REQUIREMENTS PLANNING (MRP) DAN ENTERPRISE RESOURCE PLANNING (ERP)

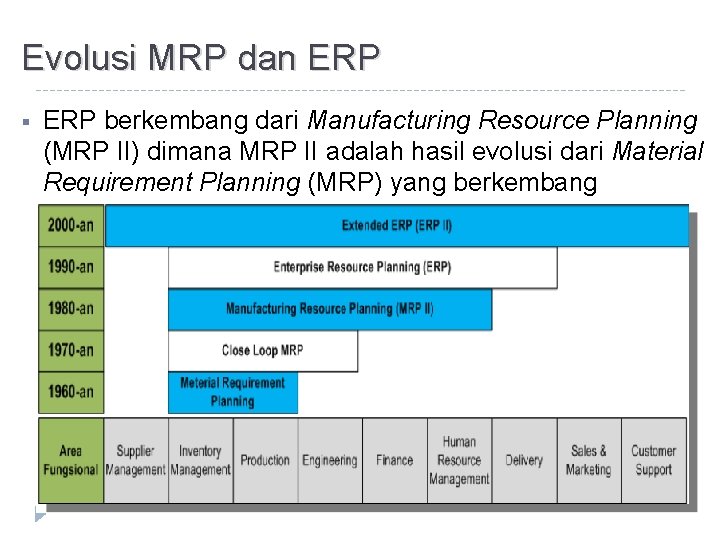

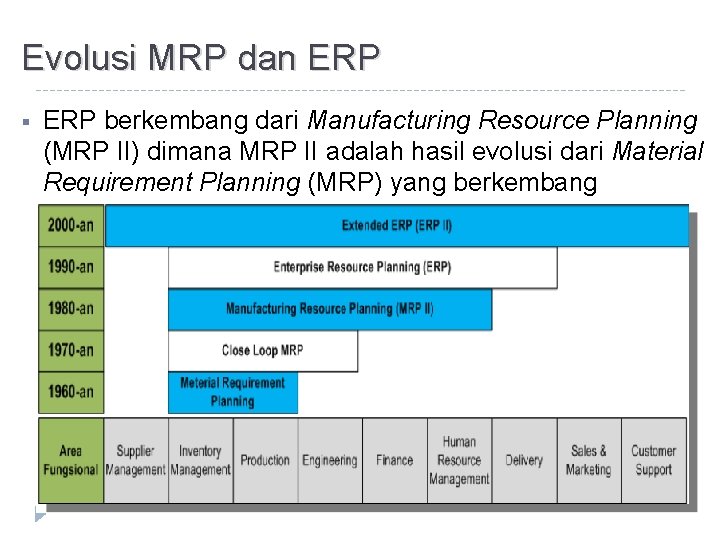

Evolusi MRP dan ERP § ERP berkembang dari Manufacturing Resource Planning (MRP II) dimana MRP II adalah hasil evolusi dari Material Requirement Planning (MRP) yang berkembang sebelumnya.

PERENCANAAN KEBUTUHAN MATERIAL (MATERIAL REQUIREMENT PLANNING/MRP)

Material Requirement Planning/MRP § Material Requirements Planning merupakan metode perencanaan dan pengendalian pesanan dan inventori untuk item-item yang tergantung (dependent) pada item-item yang ada di tingkat (level) lebih tinggi. § Jumlah item yang hendak diproduksi pada tingkat yang lebih tinggi, menentukan jumlah item diperlukan pada tingkat dibawahnya. § MRP merupakan suatu konsep dalam manajemen produksi yang membahas cara yang tepat dalam perencanaan kebutuhan barang dalam proses produksi, sehingga barang yang dibutuhkan dapat tersedia sesuai dengan yang direncanakan.

Material Requirement Planning/MRP � Menurut Yamit, MRP dapat didefinisikan sebagai suatu alat atau set prosedur yang sistematis dalam penentuan kuantitas serta waktu dalam proses pengendalian kebutuhan bahan terhadap komponen-komponen permintaan yang saling bergantung. � Permintaan dependent adalah komponen barang akhir seperti bahan mentah, komponen suku cadang dan sub perakitan dimana jumlah persediaan yang dibutuhkan tergantung terhadap jumlah permintaan item barang akhir � Contoh: dalam perencanaan produk sepeda, permintaan dependent dari persedian adalah aluminium, ban, jok, rantai sepeda, dll

Material Requirement Planning/MRP § MRP sangat bermanfaat bagi perencanaan kebutuhan material untuk komponen yang jumlah kebutuhannya dipengaruhi oleh komponen lain (dependent demand). § Sistem MRP mengendalikan agar komponen yang diperlukan untuk kelancaran produksi dapat tersedia sesuai dengan yang dibutuhkan. § MRP memberikan peningkatan efisiensi karena jumlah persediaan, waktu produksi dan waktu pengiriman barang dapat direncanakan dengan lebih baik, karena ada keterpaduan dalam kegiatan yang didasar pada jadwal induk.

Material Requirement Planning/MRP § Tujuan dari perencanaan kebutuhan material adalah sebagai berikut : � Menjamin tersediannya material, item, atau komponen pada saat dibutuhkan untuk memenuhi jadwal induk produksi dan menjamin tersediannya produk jadi bagi konsumen. � Menjaga tingkat persedian pada kondisi minimum � Merencanakan aktifitas pengiriman dan aktifitas pembellian.

Sumber Informasi (Input) MRP § Material Requirement Planning membutuhkan lima sumber informasi utama. : � 1. Master Production Schedule (MPS) yang merupakan suatu pernyataan definitif tentang produk akhir (end item) apa yang direncanakan perusahaan untuk diproduksi, berapa kuantitas yang dibutuhkan, pada waktu kapan dibutuhkan, dan bilamana produk itu akan diproduksi. MPS disusun berkaitan dengan pemasaran, rencana distribusi, perencanaan produksi dan perencanaan kapasitas.

Sumber Informasi (Input) MRP � 2. Bill of Material (BOM) merupakan daftar dari semua material, parts, dan sub assemblies, serta kuantitas dari masing-masing yang dibutuhkan untuk memproduksi satu unit produk. Bill of Material dibuat untuk menentukan banyaknya setiap material yang dibutuhkan untuk setiap periode waktu

Sumber Informasi (Input) MRP � 3. Inventory Status/ Item Master merupakan suatu file yang berisi informasi status tentang material, parts, sub assemblies, dan produk yang menunjukkan kuantitas on-hand , kuantitas yang dialokasikan, waktu tunggu yang direncanakan, ukuran lot, stok pengaman, kriteria lot sizing , toleransi untuk scrap atau hasil dan berbagai informasi penting lainnya yang berkaitan dengan suatu item.

Sumber Informasi (Input) MRP � 4. Pesanan-pesanan (orders) akan memberitahukan tentang berapa banyak dari setiap item yang akan diperoleh sehingga akan meningkatkan stock on-hand di masa mendatang. � 5. Kebutuhan-kebutuhan akan memberitahukan tentang berapa banyak dari masing-masing item itu dibutuhkan sehingga akan mengurangi stock on-hand di masa mendatang.

Keluaran (Output) Sistem MRP �Pada dasarnya sistem MRP menghasilkan 3 jenis output yang biasanya berupa laporan sbb: � 1. MRP Primary Report Merupakan laporan utama MRP yang sering disebut secara singkat sebagai laporan MRP. Biasanya menggunakan salah satu format horisontal dengan waktu dalam buckets (biasanya dalam periode mingguan) atau format vertikal dengan waktu dalam tanggal.

Keluaran (Output) Sistem MRP � 2. MRP Action Report sering disebut juga sebagai MRP Exception Report yang memberikan informasi kepada perencana tentang item-item yang perlu mendapat perhatian segera, dan merekomendasikan tindakan-tindakan yang perlu diambil. MRP Action Report memberikan kepada perencana suatu metode yang efektif dan efisien dalam memprioritaskan dimana harus memberikan perhatian sehingga fokus perhatian dapat diarahkan pada item-item yang diinformasikan dalam laporan itu

Keluaran (Output) Sistem MRP � 3. MRP Pegging Report digunakan untuk memudahkan menelusuri sumber dari kebutuhan kotor untuk suatu item. Menggunakan Pegging Reports, perencana menentuk an kebutuhan-kebutuhan yang diakibatkan oleh adanya pesanan. Berdasarkan informasi ini, perencana dapat menyelidiki alternatif-alternatif pada level ini dan pada level yang lebih tinggi dalam BOM.

Keunggulan Material Requirement Planning (MRP) �Keunggulan MRP : � Memberikan kemampuan untuk menciptakan harga yang lebih kompetitif, � Mengurangi harga jual, � Mengurangi persediaan, � Layanan yang lebih baik kepada pelanggan, � Respon yang lebih baik terhadap tuntutan pasar, � Kemampuan mengubah skedul master, � Mengurangi biaya set-up, dan waktu nganggur (idle time)

Kelemahan Material Requirement Planning (MRP) � Kelemahan MRP (menyangkut kegagalan MRP mencapai tujuan) : kurangnya komitmen dari manajemen puncak dalam pengimplementasian MRP, � MRP dipandang sebagai sesuatu yang terpisah dari sistim lain, lebih dipandang sebagai sistim yang berdiri sendiri dalam menjalankan operasi perusahaan daripada sebagai suatu sistim yang terkait dengan sistim lain dalam perusahaan atau suatu bagian dari keseluruhan sistim perusahaan, � mencoba menggabungkan MRP dengan JIT tanpa memahami betul karakteristik kedua pendekatan tersebut, � membutuhkan akurasi operasi, � kesulitan dalam membuat penjadwalan terinci. �

Master Production Schedule (MPS) � Pengunaan konsep MRP dimulai dengan pembuatan Jadwal Induk Produksi (Master Production Schedule/MPS). � MPS adalah rencana produksi jangka pendek perusahaan dalam menghasikan produk akhir � MPS digunakan untuk mengatur rencana produksi dan pengawasan. � Sistem ini menghasilkan: � � jadwal produksi jangka pendek baik untuk suku cadang maupun proses perakitannya, jadwal pembelian bahan baku, jadwal pelaksanaan produksi jadwal kerja karyawan.

Master Production Schedule (MPS) � Tujuan pembuatan MPS oleh perusahaan adalah: Agar pembuatan produk akhir selesai tepat waktu sesuai dengan yang dijanjikan pada konsumen. � Untuk menghindari kelebihan beban atau kekurangan beban pada fasilitas produksi sehingga menjadi efisien dan biaya produksi rendah. � � Perusahaan perlu lebih dulu melihat perkiraaan: permintaan konsumen yang akan datang, � permintaan kosumen yang sudah masuk, � tingkat persedian, � beban kerja, � kapasitas fasilitas yang dimiliki oleh perusahaan dalam setiap minggunya. �

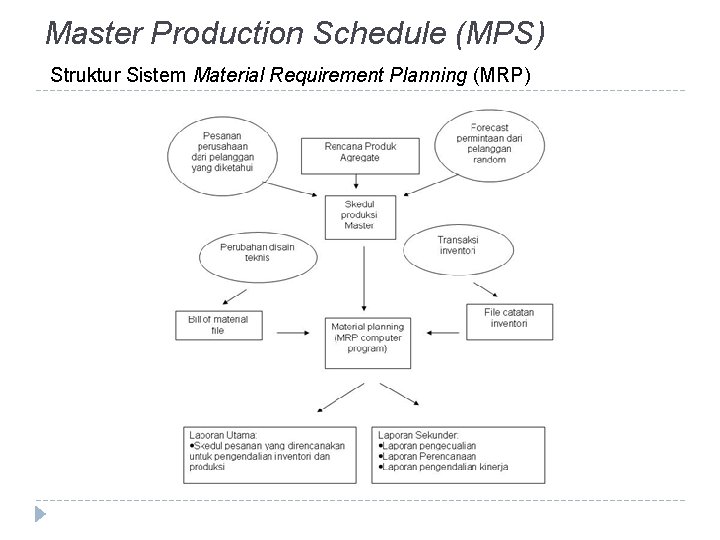

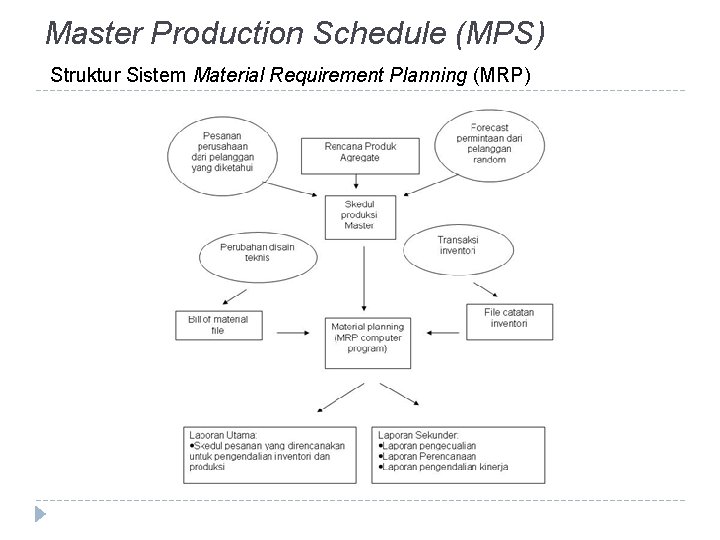

Master Production Schedule (MPS) Struktur Sistem Material Requirement Planning (MRP)

Bill of Material § BOM berisi informasi nama dan jumlah komponen-komponen yang dipakai untuk menghasilkan satu produk. § BOM merupakan daftar terstruktur yang menunjukkan hubungan antara produk jadi dengan berbagai macam komponennya. § BOM berguna untuk menspesifikasikan produksi, pembebanan biaya, dan sebagai daftar bahan yang harus dikeluarkan untuk karyawan produksi atau perakitan.

Pohon Struktur Produk (Product Structure Tree) � Pohon Struktur Produk adalah satu informasi yang ada dalam Bill of Material. � Pohon Struktur Produk didefinisikan sebagai bagan informasi tentang hubungan antara produk akhir dengan komponen-komponen penyusunnya. � Selain menyajikan informasi tentang hubungan antara komponen dalam suatu perakitan, pohon struktur produk juga memberi informasi tentang semua item, seperti nomor komponen dan jumlah yang dibutuhkan pada setiap pembelian.

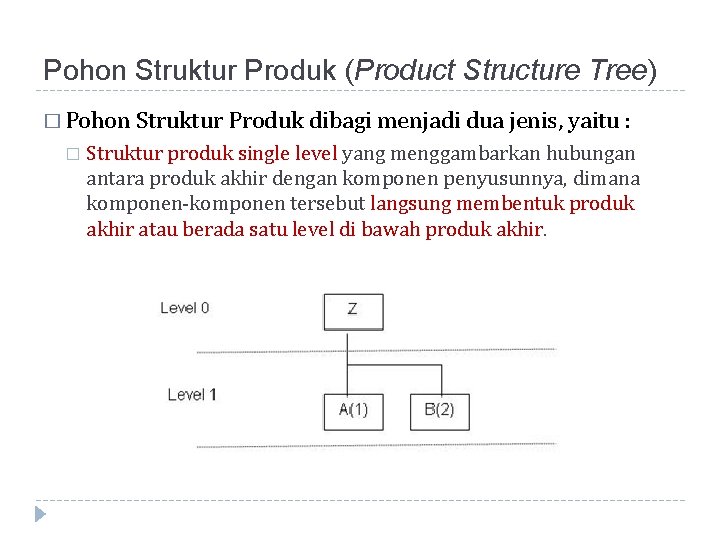

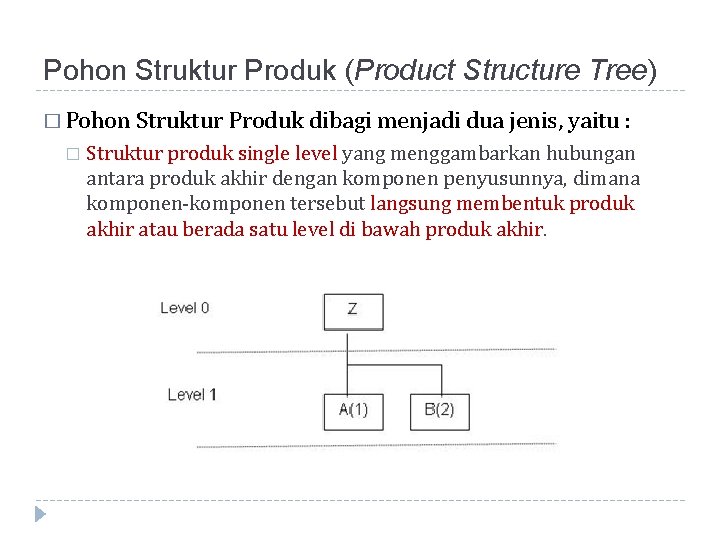

Pohon Struktur Produk (Product Structure Tree) � Pohon Struktur Produk dibagi menjadi dua jenis, yaitu : � Struktur produk single level yang menggambarkan hubungan antara produk akhir dengan komponen penyusunnya, dimana komponen-komponen tersebut langsung membentuk produk akhir atau berada satu level di bawah produk akhir.

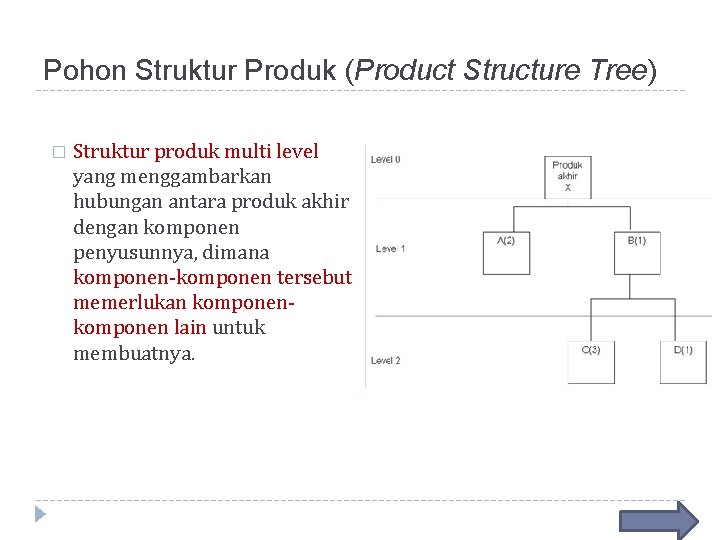

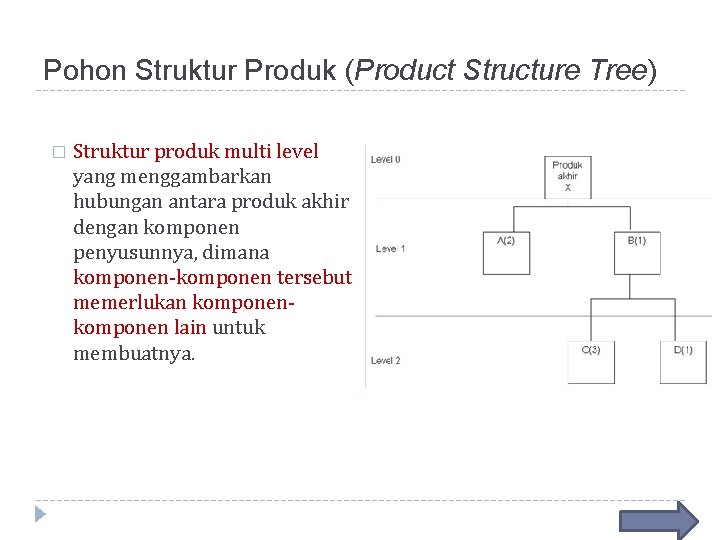

Pohon Struktur Produk (Product Structure Tree) � Struktur produk multi level yang menggambarkan hubungan antara produk akhir dengan komponen penyusunnya, dimana komponen-komponen tersebut memerlukan komponen lain untuk membuatnya.

Inventory Status � File Catatan Keadaan Persediaan (Inventory Status), berisi data tentang jumlah unit yang tersedia dan sedang dipesan � Perubahan inventori bisa terjadi dengan adanya kerugian akibat sisa bahan, pesanan yang dibatalkan, dll. � Inventory /persediaan harus diidentifikasi untuk mencegah kesalahan perencanaan. � Inventory Status juga harus berisi data tentang lead time, lot size, teknik lot size, persediaan cadangan dan catatan penting lainnya.

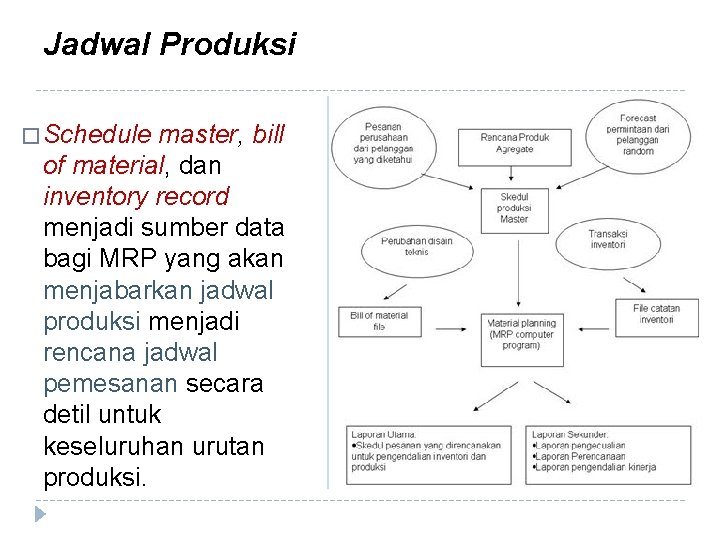

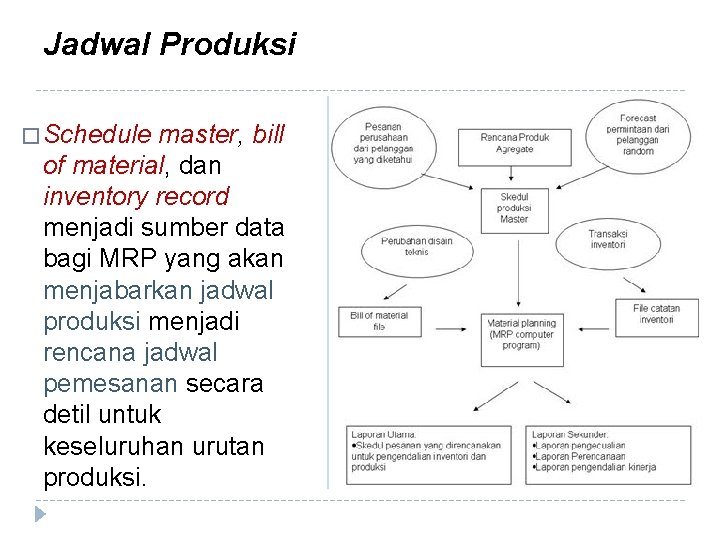

Jadwal Produksi � Schedule master, bill of material, dan inventory record menjadi sumber data bagi MRP yang akan menjabarkan jadwal produksi menjadi rencana jadwal pemesanan secara detil untuk keseluruhan urutan produksi.

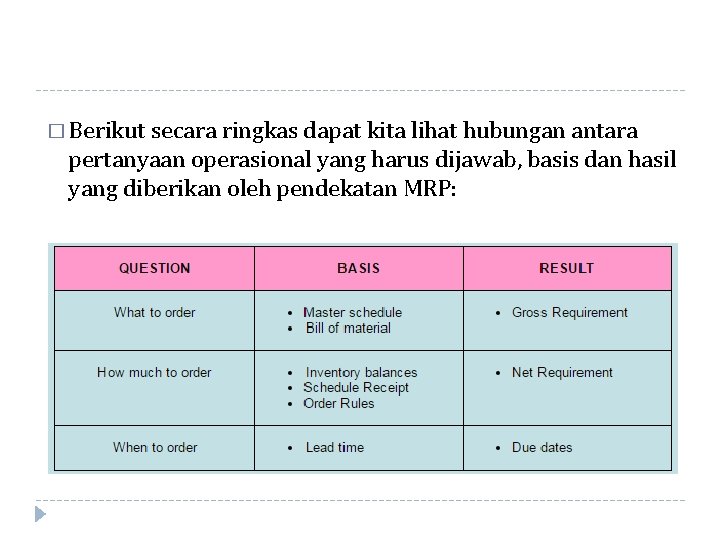

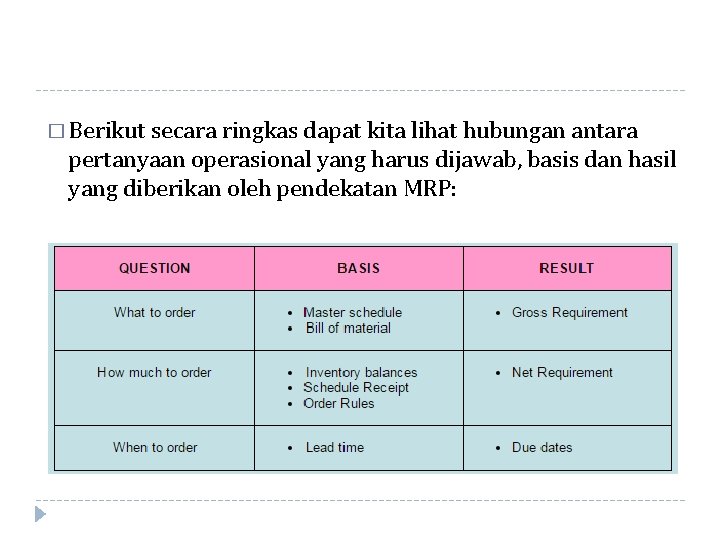

� Berikut secara ringkas dapat kita lihat hubungan antara pertanyaan operasional yang harus dijawab, basis dan hasil yang diberikan oleh pendekatan MRP:

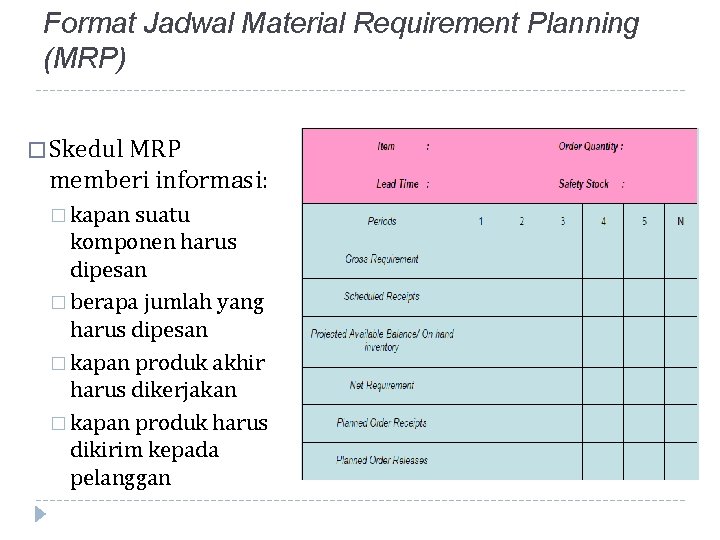

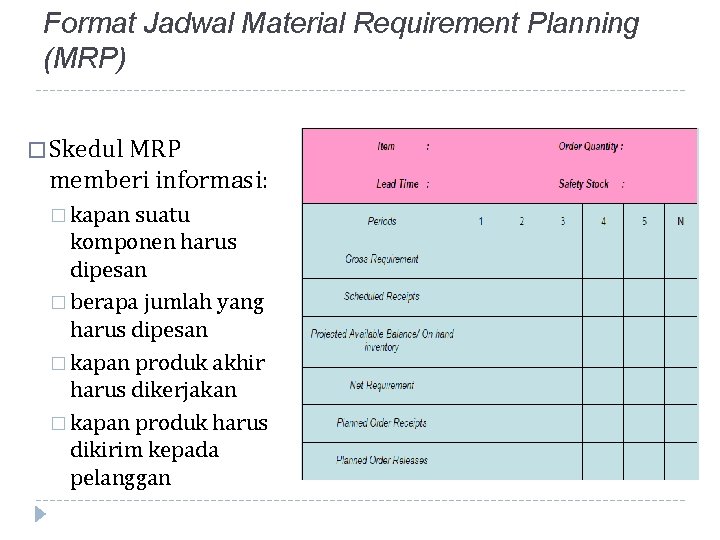

Format Jadwal Material Requirement Planning (MRP) � Skedul MRP memberi informasi: � kapan suatu komponen harus dipesan � berapa jumlah yang harus dipesan � kapan produk akhir harus dikerjakan � kapan produk harus dikirim kepada pelanggan

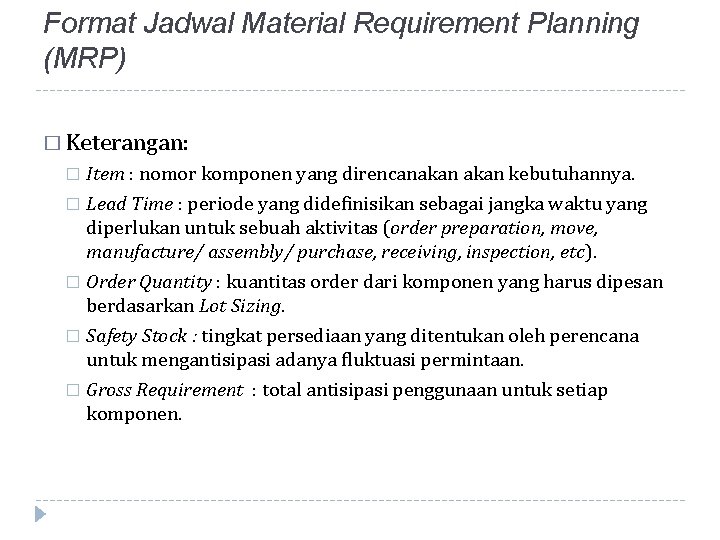

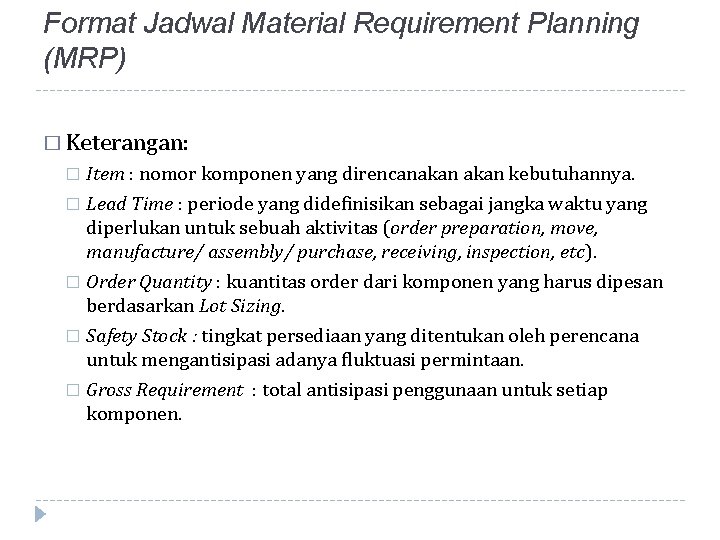

Format Jadwal Material Requirement Planning (MRP) � Keterangan: Item : nomor komponen yang direncanakan kebutuhannya. � Lead Time : periode yang didefinisikan sebagai jangka waktu yang diperlukan untuk sebuah aktivitas (order preparation, move, manufacture/ assembly/ purchase, receiving, inspection, etc). � Order Quantity : kuantitas order dari komponen yang harus dipesan berdasarkan Lot Sizing. � Safety Stock : tingkat persediaan yang ditentukan oleh perencana untuk mengantisipasi adanya fluktuasi permintaan. � Gross Requirement : total antisipasi penggunaan untuk setiap komponen. �

Terminologi MRP § Dalam terminologi MRP, periode waktu (time periods) disebut buckets dan biasanya satu minggu. § MRP mengendalikan inventori dan produksi dengan menggunakan konsep Time-phasing yakni penghitungan waktu penyelesaian produk akhir dimana perhitungan berjalan mundur untuk menentukan kapan setiap komponen harus dipesan. § Untuk menyusun rencana kebutuhan dan waktu pemesanan serta penyelesaian pekerjaan, langkah dasar proses MRP terdiri dari 5 tahapan.

Terminologi MRP � Tahap 1: menentukan kapan pekerjaan harus selesai atau material harus tersedia agar jadwal induk produksi (MPS) terpenuhi � Tahap 2: Netting, yaitu perhitungan kebutuhan bersih Jumlahnya adalah selisih antara kebutuhan kotor dan keadaan persediaan. � Tahap 3: Lotting, yaitu perhitungan untuk menentukan besarnya pesanan setiap individu berdasarkan hasil perhitungan netting. Lotting merupakan proses penentuan ukuran pemesanan untuk memenuhi kebutuhan bersih untuk satu atau beberapa periode sekaligus sehingga dapat meminimalkan persediaan.

Terminologi MRP � Tahap 4: Offsetting, yaitu perhitungan untuk menentukan waktu yang tepat dalam melakukan rencana pemesanan untuk memenuhi kebutuhan bersih (netting) Rencana pemesanan diperoleh dengan mengurangkan waktu awal tersedianya kebutuhan bersih yang diinginkan dengan waktu tunggu (Lead Time). Untuk menentukan waktu/tanggal perintah pesanan tergantung pada : � Waktu yang dibutuhkan untuk proses produksi. � Waktu yang dibutuhkan untuk proses administrasi pemesanan atau birokrasi perusahaan � Waktu yang dibutuhkan untuk kedatangan pesanan mulai dari saat pemesanan sampai kedatangan pesanan � Waktu yang dibutuhkan untuk proses inspeksi pesanan

Terminologi MRP � Tahap 5: Explosion, yaitu perhitungan kebutuhan kotor untuk tingkat yang lebih bawah, berdasarkan atas rencana produksi. � Mengulangi tahap 1 sampai tahap 5 untuk setiap komponen.

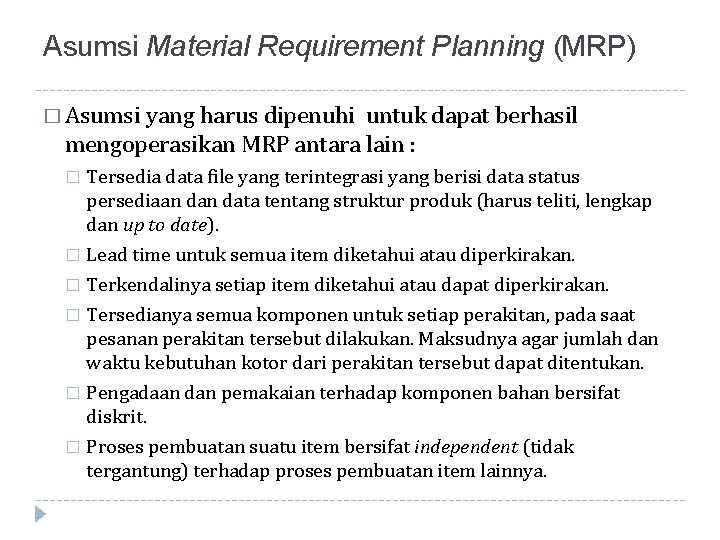

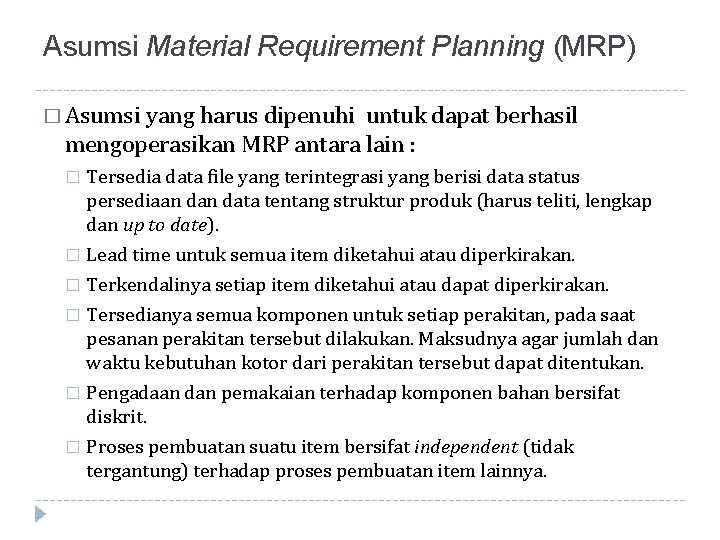

Asumsi Material Requirement Planning (MRP) � Asumsi yang harus dipenuhi untuk dapat berhasil mengoperasikan MRP antara lain : Tersedia data file yang terintegrasi yang berisi data status persediaan data tentang struktur produk (harus teliti, lengkap dan up to date). � Lead time untuk semua item diketahui atau diperkirakan. � Terkendalinya setiap item diketahui atau dapat diperkirakan. � Tersedianya semua komponen untuk setiap perakitan, pada saat pesanan perakitan tersebut dilakukan. Maksudnya agar jumlah dan waktu kebutuhan kotor dari perakitan tersebut dapat ditentukan. � Pengadaan dan pemakaian terhadap komponen bahan bersifat diskrit. � Proses pembuatan suatu item bersifat independent (tidak tergantung) terhadap proses pembuatan item lainnya. �

ENTERPRISE RESOURCE PLANNING (ERP)

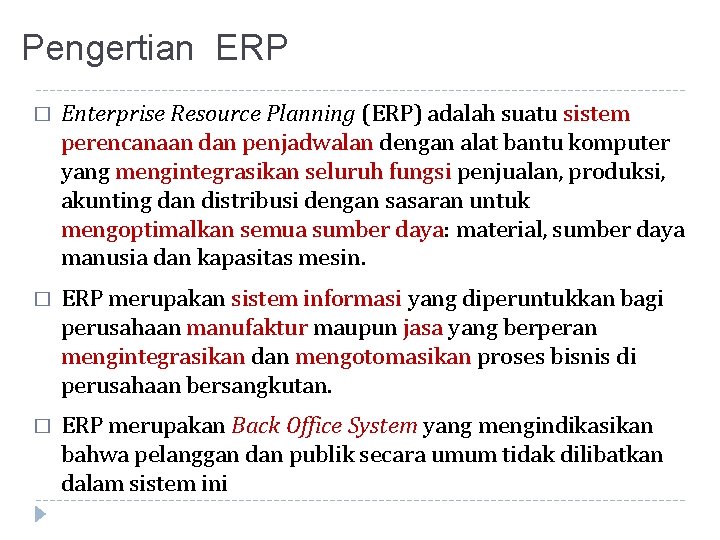

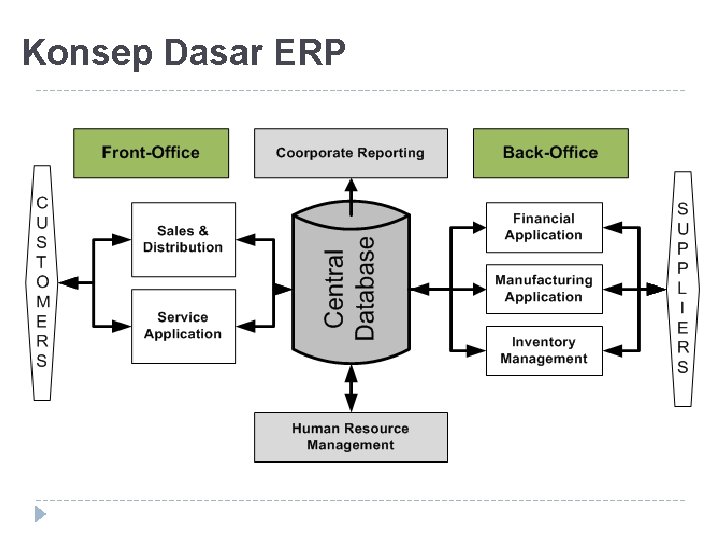

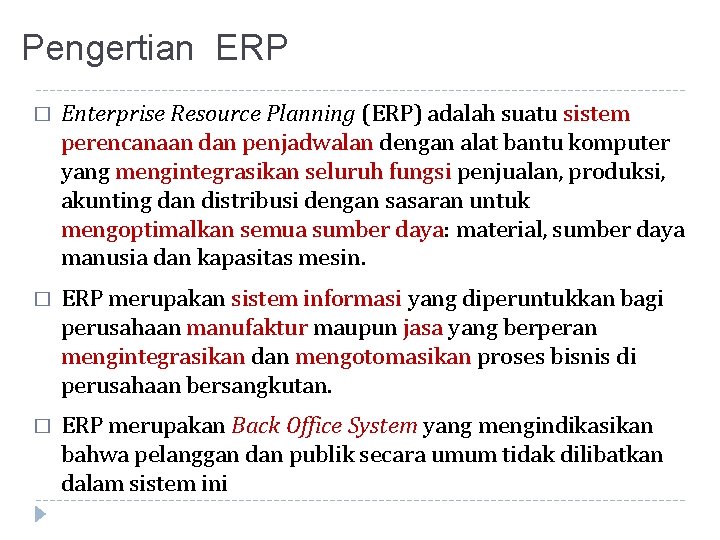

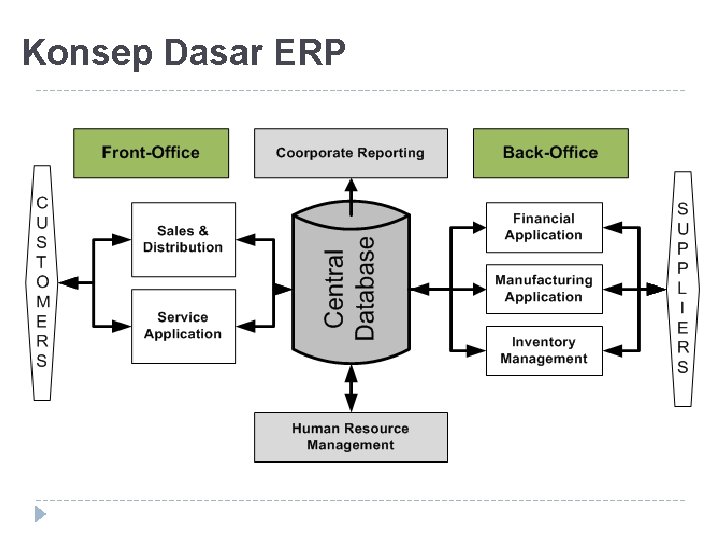

Pengertian ERP � Enterprise Resource Planning (ERP) adalah suatu sistem perencanaan dan penjadwalan dengan alat bantu komputer yang mengintegrasikan seluruh fungsi penjualan, produksi, akunting dan distribusi dengan sasaran untuk mengoptimalkan semua sumber daya: material, sumber daya manusia dan kapasitas mesin. � ERP merupakan sistem informasi yang diperuntukkan bagi perusahaan manufaktur maupun jasa yang berperan mengintegrasikan dan mengotomasikan proses bisnis di perusahaan bersangkutan. � ERP merupakan Back Office System yang mengindikasikan bahwa pelanggan dan publik secara umum tidak dilibatkan dalam sistem ini

Konsep Dasar ERP

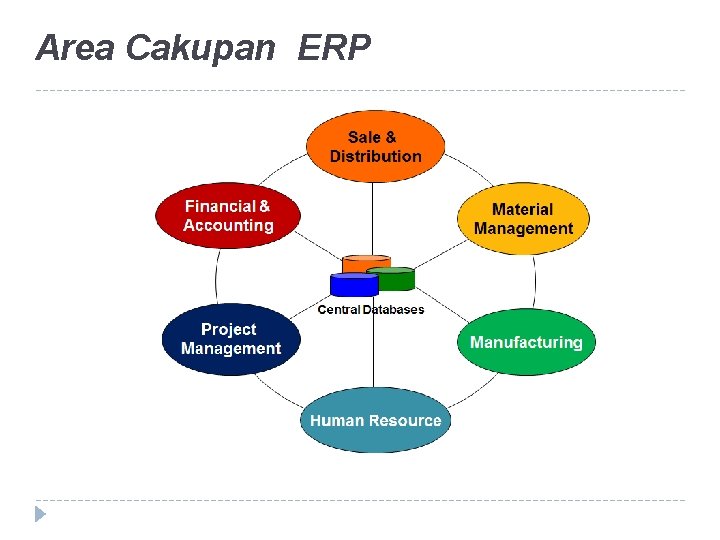

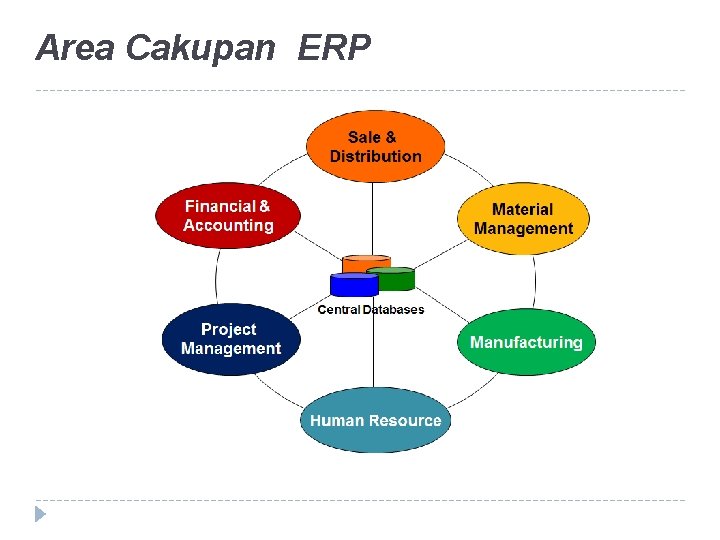

Area Cakupan ERP

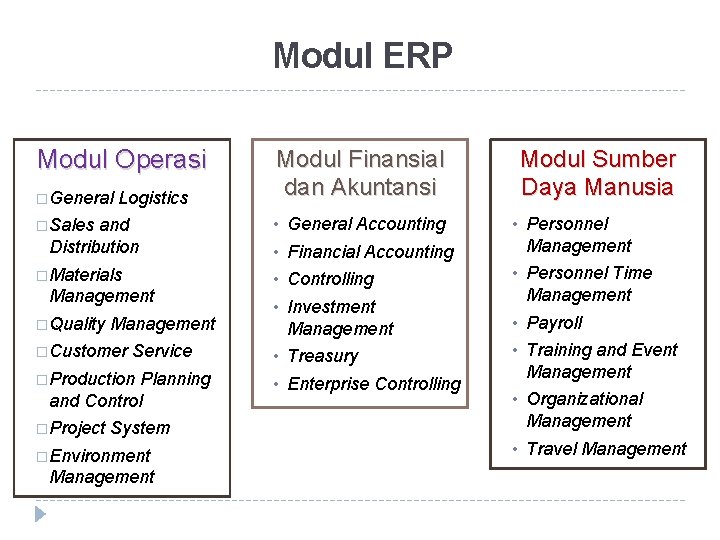

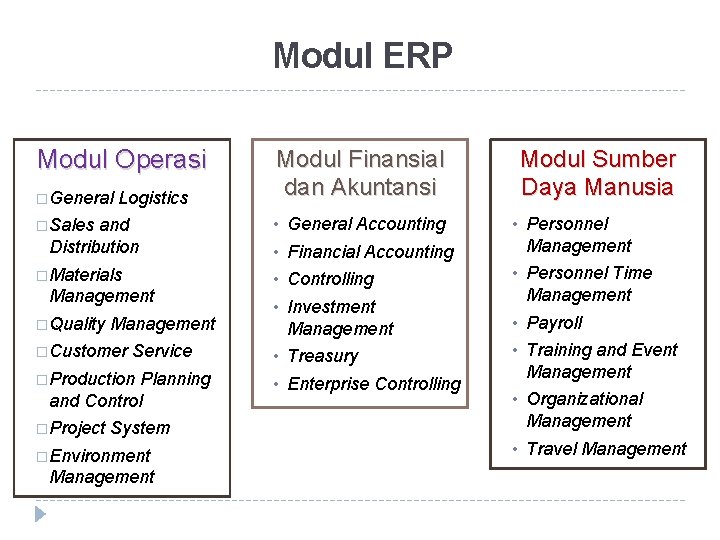

Modul ERP Modul Operasi �General Logistics �Sales and Distribution �Materials Management �Quality Management �Customer Service �Production Planning and Control �Project System �Environment Management Modul Finansial dan Akuntansi • General Accounting • Financial Accounting • Controlling • Investment Management • Treasury • Enterprise Controlling Modul Sumber Daya Manusia • Personnel Management • Personnel Time Management • Payroll • Training and Event Management • Organizational Management • Travel Management

Keuntungan ERP

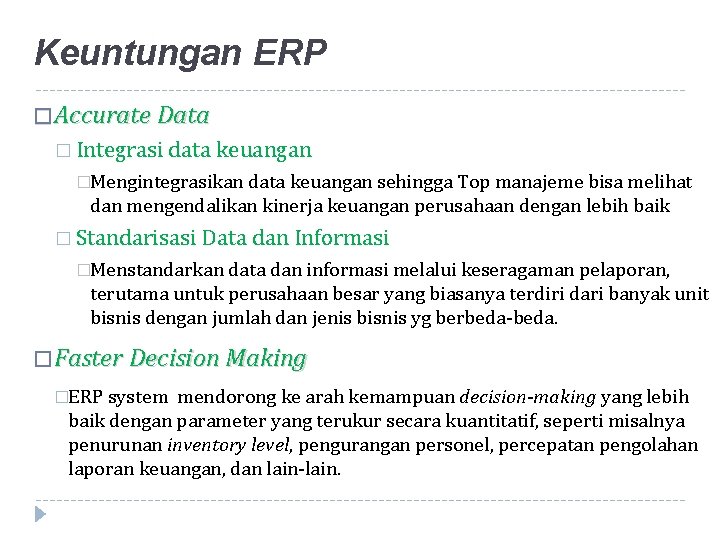

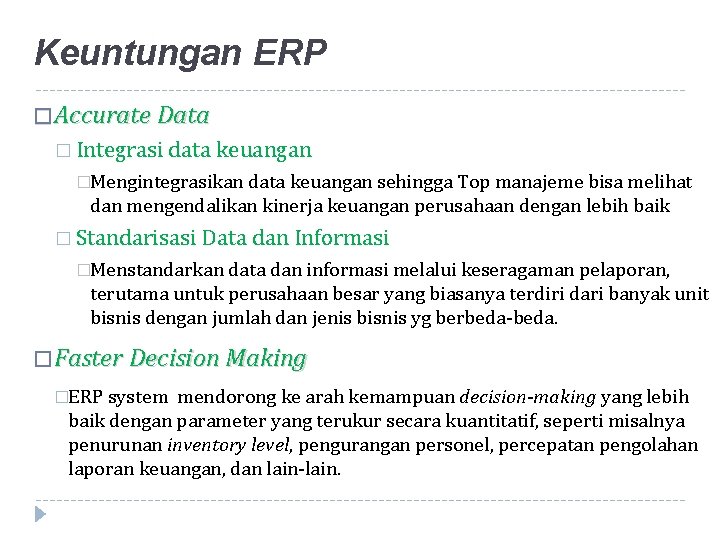

Keuntungan ERP � Accurate Data � Integrasi data keuangan �Mengintegrasikan data keuangan sehingga Top manajeme bisa melihat dan mengendalikan kinerja keuangan perusahaan dengan lebih baik � Standarisasi Data dan Informasi �Menstandarkan data dan informasi melalui keseragaman pelaporan, terutama untuk perusahaan besar yang biasanya terdiri dari banyak unit bisnis dengan jumlah dan jenis bisnis yg berbeda-beda. � Faster Decision Making �ERP system mendorong ke arah kemampuan decision-making yang lebih baik dengan parameter yang terukur secara kuantitatif, seperti misalnya penurunan inventory level, pengurangan personel, percepatan pengolahan laporan keuangan, dan lain-lain.

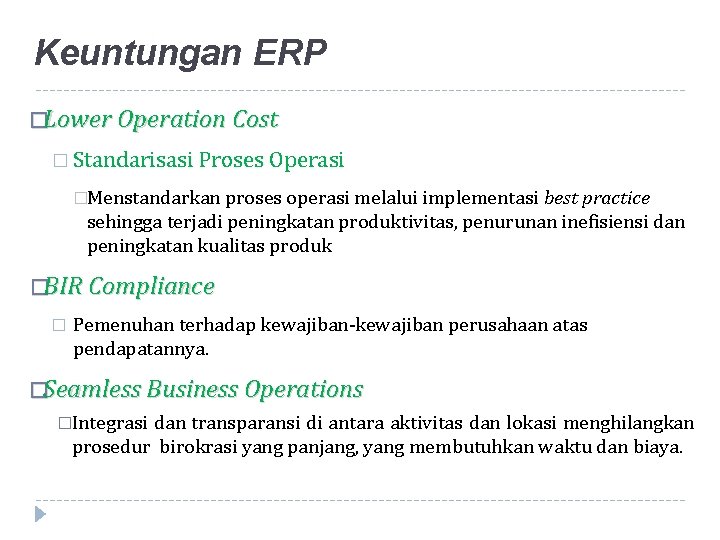

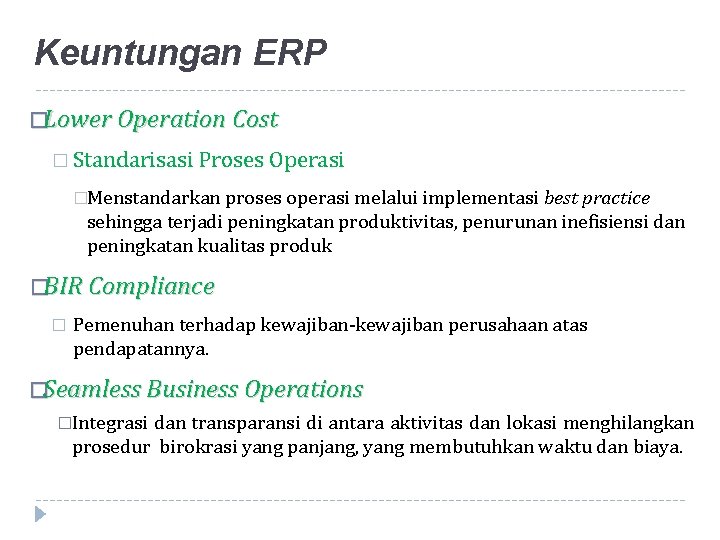

Keuntungan ERP �Lower Operation Cost � Standarisasi Proses Operasi �Menstandarkan proses operasi melalui implementasi best practice sehingga terjadi peningkatan produktivitas, penurunan inefisiensi dan peningkatan kualitas produk �BIR Compliance � Pemenuhan terhadap kewajiban-kewajiban perusahaan atas pendapatannya. �Seamless Business Operations �Integrasi dan transparansi di antara aktivitas dan lokasi menghilangkan prosedur birokrasi yang panjang, yang membutuhkan waktu dan biaya.

Keuntungan ERP Keuntungan yg bisa diukur : � Penurunan inventori � Penurunan tenaga kerja secara total � Peningkatan service level � Peningkatan kontrol keuangan � Penurunan waktu yang di butuhkan untuk mendapatkan informasi

Kelemahan ERP � Terbatasnya kustomisasi dari software ERP � Sistem ERP sangat mahal � Sulit beradaptasi dengan alur kerja dan proses bisnis tertentu dalam beberapa organisasi. � Sistem dapat terlalu kompleks jika dibandingkan dengan kebutuhan pelanggan � Data dalam sistem ERP berada dalam satu tempat, sehingga meningkatkan resiko kehilangan informasi sensitif, jika terjadi pembobolan sistem keamanan

Implementasi ERP � Implementasi sistem ERP tergantung pada ukuran bisnis, ruang lingkup dari perubahan dan peran serta pelanggan. � Perusahaan membutuhkan jasa konsultasi, kustomisasi dan jasa pendukung � Migrasi data Mengidentifikasi data yang akan di migrasi � Menentukan waktu dari migrasi data � Membuat template data � Menentukan alat untuk migrasi data � Memutuskan persiapan yang berkaitan dengan migrasi � Menentukan pengarsipan data �

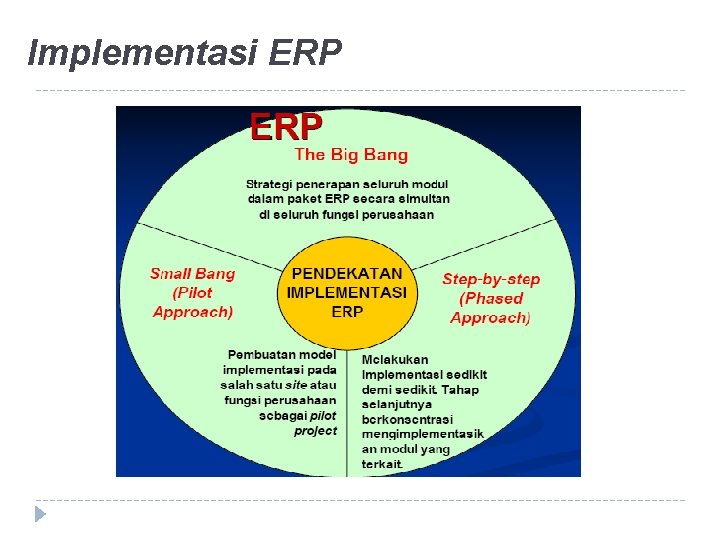

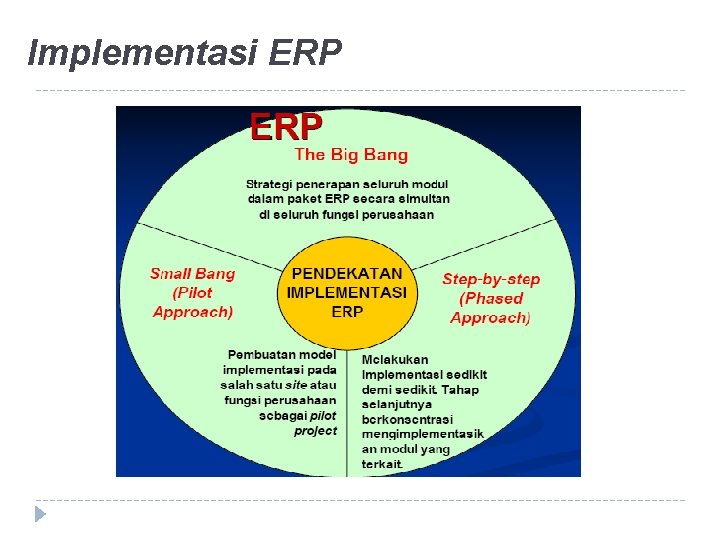

Implementasi ERP

Pendekatan Implementasi ERP 1. The Big Bang � Strategi penerapan seluruh modul dalam paket ERP secara simultan di seluruh fungsi perusahaan. � Kelebihan : hanya memerlukan sedikit interface antara sistem lama dan sistem baru, sangat efisien dari segi waktu dan hasilnya optimal. � Kekurangan: implementasi yang kompleks sehingga resiko kegagalan tinggi.

Pendekatan Implementasi ERP 2. Step-by step (Phased Approach) � Melakukan implementasi sedikit demi sedikit. � Tahap selanjutnya berkonsentrasi mengimplementasikan modul yang terkait. Keseluruhan proses bisnis harus terlebih dahulu disiapkan. Kelebihan : kompleksitas dapat dikurangi, memungkinkan terjadinya perbaikan proyek yang akan datang akibat konsultasi internal, ongkos tidak terlalu membebani. Kekurangan : waktu implementasi keseluruhan lebih panjang, manfaat dari ERP hanya dapat dirasakan sedikit demi sedikit akibatnya hasil tidak optimal. � � �

Pendekatan Implementasi ERP 3. Small Bang (Pilot Approach) �Pembuatan model implementasi pada salah satu site atau fungsi perusahaan sebagai pilot project dan diteruskan ke fungsi atau site yang terkait. �Kelebihan: biaya relatif rendah, kompleksitas berkurang. �Kekurangan: membutuhkan spesifik antar site. banyak kustomisasi akibat adanya operasi

Kendala Implementasi ERP 1. Teknis � Masalah bahasa dan perubahan dari model hard copy menjadi model display. � Terminologi istilah yang sama, sehingga istilah dalam produksi, penjualan, dll yang digunakan harus sesuai istilah dalam ERP. � Dalam manajemen tradisional manajer menandatangani tumpukan kertas sebagai tanda persetujuan, sedangkan Approval dalam ERP dilakukan melalui media tersebut (model display) 2. Budaya � Implementasi ERP yang berbasis penggunaan teknologi menuntut perubahan-perubahan yang harus dilakukan karyawan, diantaranya harus aware terhadap penggunaan software tersebut (contoh: selalu update data).

Kendala Implementasi ERP 3. Politik �Kendala berasal dari dalam / luar departemen IT �Karyawan IT merasa pekerjaannya akan hilang �Karyawan di luar departemen IT merasa terancam karena sebagian pekerjaan akan dilakukan oleh software ERP. �Keengganan user departemen lain karena adanya unsur ”ketidakpercayaan” terhadap departemen IT. Ketidakpercayaan timbul karena ketakutan bahwa data atau laporan rahasia akan diketahui oleh bagian IT selaku administrator.

Memilih Sistem ERP � Proses pemilihan software ERP sebaiknya dilakukan dengan melalui beberapa tahap analisis sbb: � � analisis strategi bisnis analisis sumber daya manusia analisis infrastruktur analisis software

Memilih Sistem ERP � Analisis Strategi Bisnis � Melihat level kompetisi di pasar & harapan pelanggan Keuntungan kompetitif yang ingin dicapai � Strategi bisnis perusahaan dan obyektif yang ingin dicapai � Analisis proses bisnis yang sekarang berjalan & proses bisnis yang diinginkan � Identifikasi proses bisnis yang harus diperbaiki � Target bisnis seperti yang harus dicapai dan kapan �

Memilih Sistem ERP � Analisa Sumber Daya Manusia Identifikasi personel yang akan mengimplementasikan dan yang akan menggunakannya � Komitmen tim implementasi � Komitmen top manajemen � Harapan para calon user terhadap ERP � Konsultan eksternal yang dilibatkan � � Analisa Infrastruktur Kelengkapan infrastruktur yang sudah ada (overall networks, permanent office systems, communication system dan auxiliary system) � Budget untuk infrastruktur � Identifikasi infrastruktur yang harus disiapkan �

Memilih Sistem ERP � Analisa Perangkat Lunak � Apakah perangkat lunak tersebut cukup fleksibel dan mudah disesuaikan dengan kondisi perusahaan? � Apakah ada dukungan layanan dari penyedia, tidak hanya secara teknis tapi juga untuk kebutuhan pengembangan sistem di kemudian hari � Seberapa banyak waktu implementasi yang tersedia � Apakah perangkat lunak memiliki fungsi yang bisa meningkatkan proses bisnis perusahaan

Kegagalan Sistem ERP Gagalnya ERP � � � Waktu dan biaya implementasi melebihi anggaran Pre-implementation tidak dilakukan dengan baik Strategi operasi tidak sejalan dengan business process design dan pengembangannya Orang-orang tidak disiapkan untuk menerima dan beroperasi dengan sistem yang baru Kurangnya edukasi dalam tahap implementasi akan memberikan kesulitan bagi user yang justru akan memperlambat proses bisnis