KURUTMA Sinterleme ncesi rnde kalan su uzaklamazsa sinterleme

- Slides: 33

KURUTMA Sinterleme öncesi üründe kalan su uzaklaşmazsa sinterleme sonrası porlardaki suyun ısınması ile aniden oluşan aşırı hacim genleşmesi ürünün çatlamasına neden olabilir. Şekillendirme yöntemine göre , bir parçada şekillendirme sonunda %5 -35 su vardır. Bu suyun üründen uzaklaştırılmasını yalnızca teknolojik açıdan değil aynı zamanda ekonomik açıdan incelemek gereklidir . Örneğin: yeni şekillendirilmiş, 4, 5 kg ağırlığındaki bir tuğlada yaklaşık 1 kg su vardır. Günde 25. 000 tuğlanın şekillendirildiği düşünülürse, kurutma işlemi için günde 25 ton su, buhara dönüştürülüp uzaklaştırılmalıdır

Ürünün kütlesi ve hamurun plastiklik özelliği kurutma zamanını zorlayan unsurlardır. Plastik özellikli hamurlar bünyesindeki suyu kolay atamazlar. Et kalınlığı fazla olan ürünlerin kuruması da ince et kalınlıklı ürüne göre daha yavaş gerçekleşir. Kurumanın yapılabilmesi için ürün içindeki suyun buharlaştırılması gereklidir. Bu buharlaşmanın miktarı; 1 - Kurutma havasının sıcaklığına ve hızına 2 - Kurutma süresine 3 - Ürünün kuruma yüzeyinin büyüklüğü Kuruyan bir üründe buharlaşma yüzeyde olur. Burada hava kurutma için gerekli sıcaklığı ve kurutmada oluşan su buharını taşıyıcı görev alır. Kurutma havasının kuruma sırasında oluşan su buharını kabul edebilmesi için sıcak olması gerekir. Eğer hava sıcak olmazsa oluşan su buharı hemen yoğunlaşır ve suya dönüşür.

Bir seramik çamurunun içindeki yoğrulma suyu üç durumda bulunur. 1. Yüzey Suyu: Kil taneciklerinin yüzeylerini film şeklinde saran sudur 2. Por Suyu: bu tanımlamadan, taneciklerin arasında bulunan su anlaşılır. Çamurdaki suyun büyük bir kısmını oluşturur. 3. Emme Suyu: Kil taneciklerinin yüzeyinden içine emilme yolu ile giren sudur. Böylelikle bu su, seramik çamurunun plastikliğinde söz sahibi olur. Kurutma sırasında çamurda en güç ayrılan sudur.

İlk kuruma yüzeyden başlar, porlar dan gelen su yüzeyden buharlaşarak uzaklaşır. Bu sırada kurutma sıcaklığının arttırılması sakıncalıdır, Çünkü; Yüzey çok önce kuruyup içeriden gelen suyun geçmesine engel olacak kadar küçülmesidir. Bu durumda oluşan gerilmeler kuruma çatlaklarına ve deformasyonlara yol açar. Küçülmenin nedeni kil taneciklerinin birbirlerine yaklaşmalarındandır.

KURUTMA HIZINA ETKİ EDEN FAKTÖRLER: 1 - Su Vizkozitesinin Etkisi: Rutubetli bir kütle kurutulurken , yüzeyden uzaklaşan suyun yerine iç kısımdan su gelir. Eğer suyun akıcılığı iyi değilse iç- dış arasında su farkı oluşur. Sıcaklık arttıkça suyun vizkozitesi düşer. Suyun akıcılığı sıcaklığa bağlı olarak artarken seramik bünyede iç-dış su miktarı farkı azalır.

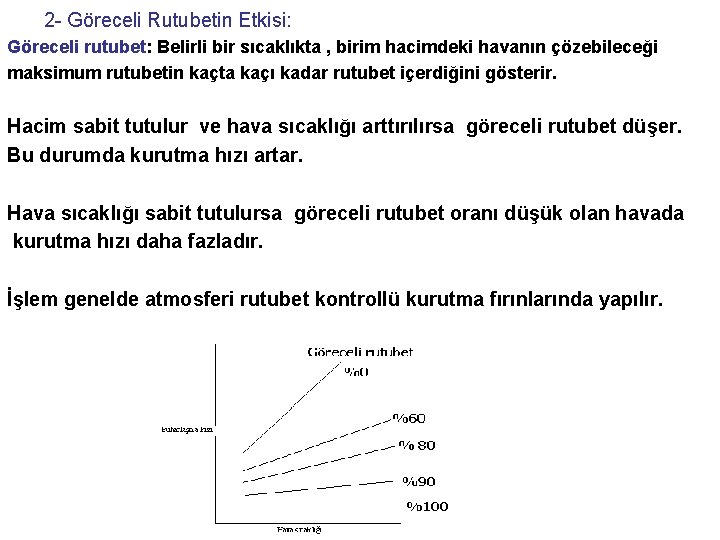

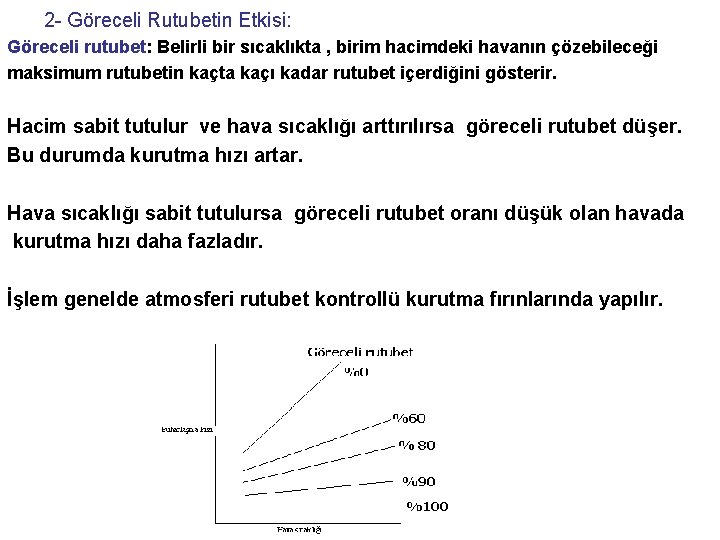

2 - Göreceli Rutubetin Etkisi: Göreceli rutubet: Belirli bir sıcaklıkta , birim hacimdeki havanın çözebileceği maksimum rutubetin kaçta kaçı kadar rutubet içerdiğini gösterir. Hacim sabit tutulur ve hava sıcaklığı arttırılırsa göreceli rutubet düşer. Bu durumda kurutma hızı artar. Hava sıcaklığı sabit tutulursa göreceli rutubet oranı düşük olan havada kurutma hızı daha fazladır. İşlem genelde atmosferi rutubet kontrollü kurutma fırınlarında yapılır.

3 -Hava Hareketlerinin Etkisi Rutubetli seramik parçanın kuruması sırasında parça kenarında göreceli rutubet % 90 lara çıkar. Ve kuruma çok yavaşlar. Eğer hava hareketleri varsa , rutubetli hava yüzeyden uzaklaşır, ve yerine rutubeti az hava gelir ve kurutma hızı artmış olur. Ancak kurutma hızının artması çatlama ve deformasyon riskini arttırır.

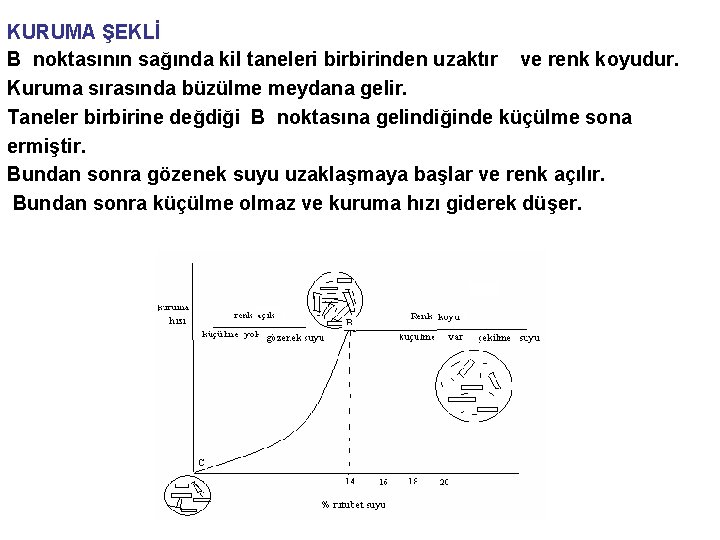

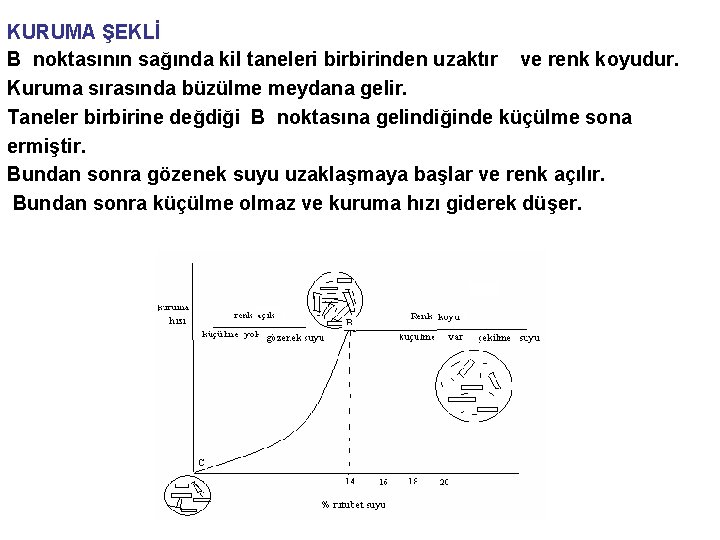

KURUMA ŞEKLİ B noktasının sağında kil taneleri birbirinden uzaktır ve renk koyudur. Kuruma sırasında büzülme meydana gelir. Taneler birbirine değdiği B noktasına gelindiğinde küçülme sona ermiştir. Bundan sonra gözenek suyu uzaklaşmaya başlar ve renk açılır. Bundan sonra küçülme olmaz ve kuruma hızı giderek düşer.

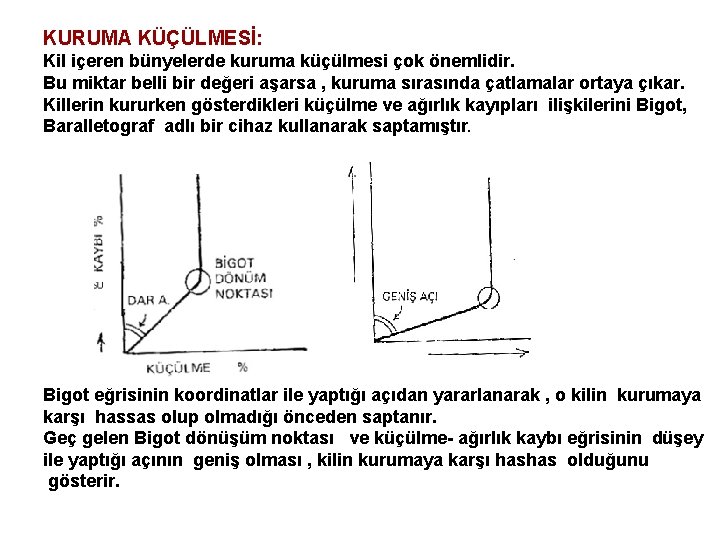

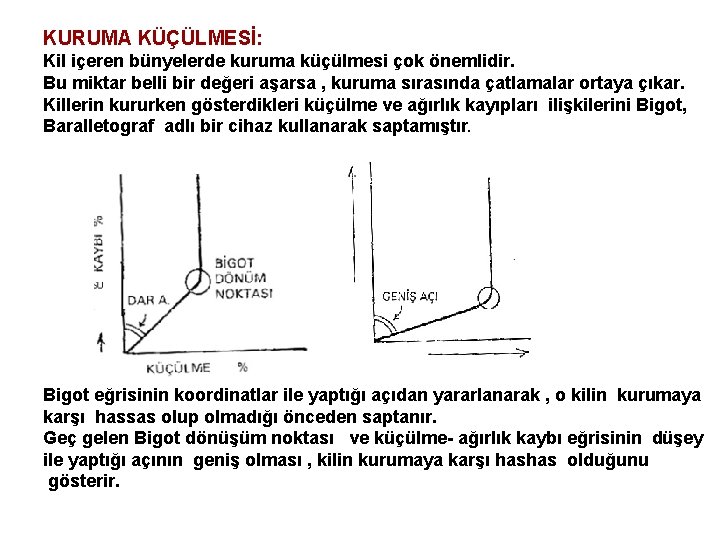

KURUMA KÜÇÜLMESİ: Kil içeren bünyelerde kuruma küçülmesi çok önemlidir. Bu miktar belli bir değeri aşarsa , kuruma sırasında çatlamalar ortaya çıkar. Killerin kururken gösterdikleri küçülme ve ağırlık kayıpları ilişkilerini Bigot, Baralletograf adlı bir cihaz kullanarak saptamıştır. Bigot eğrisinin koordinatlar ile yaptığı açıdan yararlanarak , o kilin kurumaya karşı hassas olup olmadığı önceden saptanır. Geç gelen Bigot dönüşüm noktası ve küçülme- ağırlık kaybı eğrisinin düşey ile yaptığı açının geniş olması , kilin kurumaya karşı hashas olduğunu gösterir.

KURUMA KÜÇÜLMESİNİ AZALTMA METODLARI: Aşırı büzülme numunenin çarpılmasına neden olacağı için istenmez. Aşırı büzülmeyi önlemek için plastik kütleye plastik olmayan madde katılır. Bunlar grog veya silika olabilir. Kaba taneli killer ince taneli killere göre daha az küçülme gösterirler. İnşaat tuğlası killerine %30 ‘a kadar kaba taneli kum katılabilir. Ateş tuğlasına % 80 ‘e yakın grog katılır. Masse’ye bir miktar kalsine edilmiş kil katılır. Ayrıca yüksek basınçlı presleme yöntemiyle kuruma küçülmesi büyük ölçüde azaltılabilir.

KURUMAYI HIZLANDIRAN FAKTÖRLER : Dekstrin ve jelatin gibi suda çözünen organik maddeler , suyun bünyeden ayrılmasını kolaylaştırır ve şekillendirme kolaylığı sağlar. %0. 1 - 0. 5 amonyum karbonat ( CH 6 N 2 O 2. CH 5 NO 3) katılan bünyelerde kuruma hızı çok artar çünkü: kuruma sırasında 3 buhar maddesi meydana gelir. Amonyak, CO 2 ve su buharı . Buhar fazı yüzeye gelirken beraberinde su moleküllerini de sürüklerler. Cam fırınının refrakteri yaklaşık 1 ton ağırlığındadır. Refrakterler % 16 -18 su içerirler. Uygun kurutma koşullarında kuruma zamanı 9 aydır. Eğer % 0. 5 amonyum karbonat katılırsa , kuruma zamanı 15 güne düşer. Tornada alçı kalıpta şekillendirilirken sofra takımlarına % 0. 4 amonyum karbonat katılırsa hem kalite artar hemde kuruma zamanı % 80 -90 azalır.

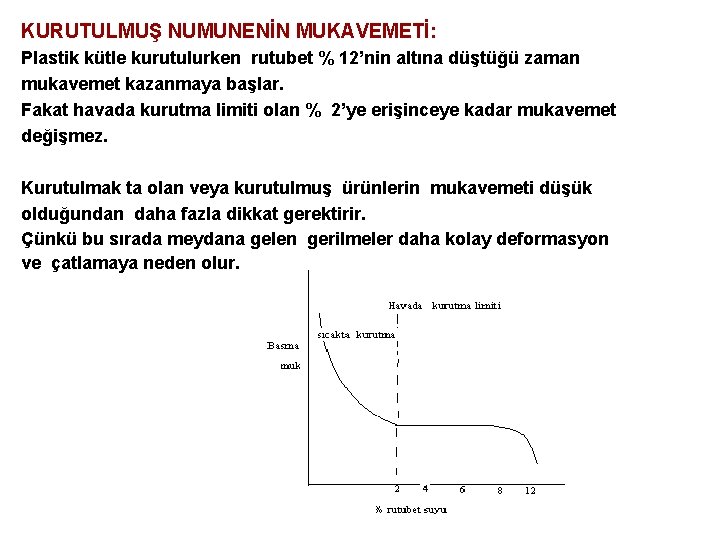

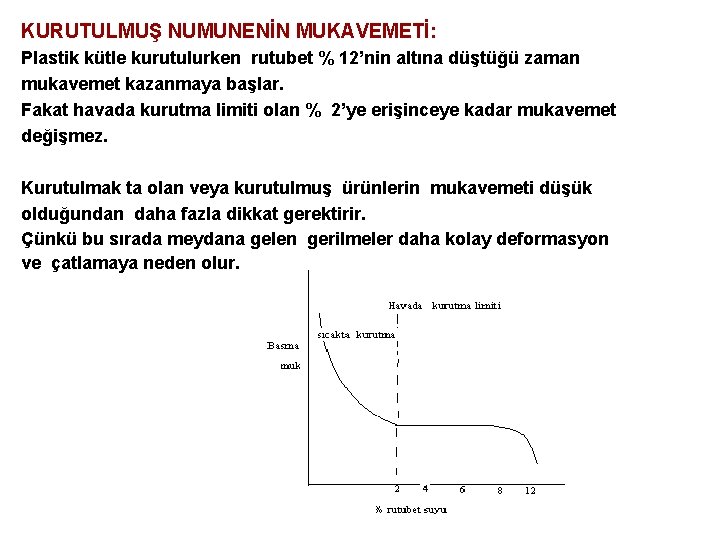

KURUTULMUŞ NUMUNENİN MUKAVEMETİ: Plastik kütle kurutulurken rutubet % 12’nin altına düştüğü zaman mukavemet kazanmaya başlar. Fakat havada kurutma limiti olan % 2’ye erişinceye kadar mukavemet değişmez. Kurutulmak ta olan veya kurutulmuş ürünlerin mukavemeti düşük olduğundan daha fazla dikkat gerektirir. Çünkü bu sırada meydana gelen gerilmeler daha kolay deformasyon ve çatlamaya neden olur.

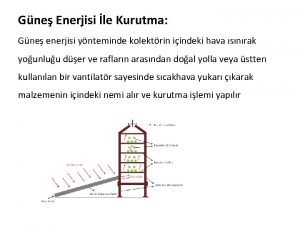

KURUTUCULAR Endüstriyel kurutma , açık havada , ısıtılmış döşemelerde , kamara ve tünel fırınlarında yapılabilmektedir. Hem sıcaklık hem de atmosfer rutubeti kontrol edilmektedir. Kurutulacak parçanın üzerine istenilen sıcaklıkta ve rutubette hava gönderilebilmektedir. Kamara ve tünel tipi kurutma fırınlarında raylı bir sistem vardır. Ve ürün yüklü arabalar ray üzerinde hareket ederler. Arabaların altından buhar borularıyla veya sıcak hava ile yada pişirme fırınlarının atık ısısıyla ısıtılır. Sirkülasyonlu kurutmada sıcak hava fan ile fırın kesitinde dolaştırılır. Refrakter bloklar , kanalizasyon boruları ve diğer büyük kütleli parçalar sıcak beton döşemelerde kurutulur.

Doğal Kurutmanın Avantajları: 1 -Herhangi bir kurutma ısısına gerek göstermemek 2 -Parçalar çok yavaş kurutulduğunda hemen hiç kuruma hatası göstermezler. Doğal kurutmanın dezavantajları: 1 -Ortalama 14 -20 gün süren kurutma süresine bağlı olarak, büyük kurutma alanları ve yollarına gerek vardır. 2 - Açık hava kurutmaları sadece sezon kurutucularıdır. İlkbahar ve sonbaharda ortaya çıkan sürekli yağışlar, mallara zarar verir. 3 -Rüzgar ve güneş malların büyük bir kısmının hemen bozulmasına yol açar. 4 - İşletmenin verimi sınırlı olur ve fırınlar her zaman aynı şekilde beslenmez. 5 - Mallardaki artık rutubet oranının yüksek oluşu, (%4 -6) fırında ön kurutmanın yapılmasını gerektirir.

Kurutma Hataları Şekillendirilen bir parçada eğer farklı et kalınlıkları varsa, kuruma sırasında, ince kısımlar daha çabuk kuruyacaklarından, geç kuruyan kısımlarla arasında bazı gerilimler ortaya çıkar. Bu ise, ince ve kalın kısımların birleştikleri yerlerde “kuruma çatlağı" denen çatlak türünü oluşturur. Hareketsiz zemin ve raflarda kurutulan büyük parçalarda da görülür. Nedeni, parçanın yetersiz kuruması veya yalnızca yüzeyinin kurumasıdır. Kurutma sırasında yüzeye doğru hareket eden su, beraberinde ince tanecikleri de taşıyabilir. Bu durumda yüzeyde ince tanelerden oluşan bir tabakalaşma ortaya çıkar. Eğer çamurun yapısında çözünebilir tuzlar varsa, kuruma sırasında bunlar kolayca yüzeye taşınabilir ve yüzeyde "renk lekeleri" oluştururlar

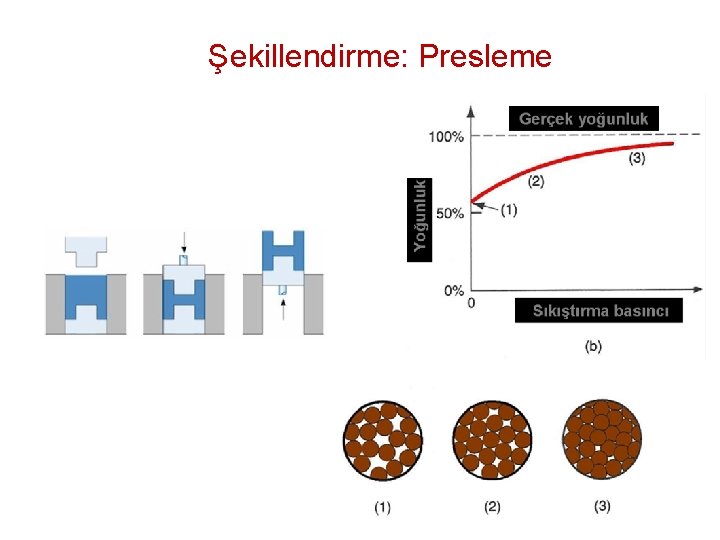

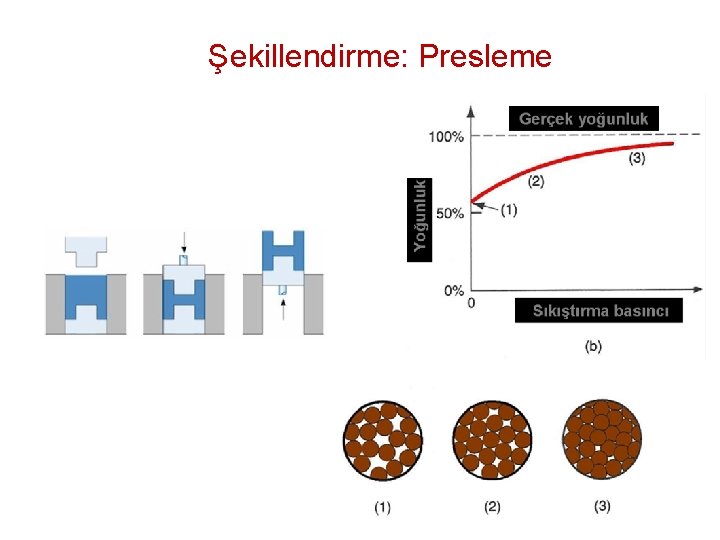

Şekillendirme: Presleme

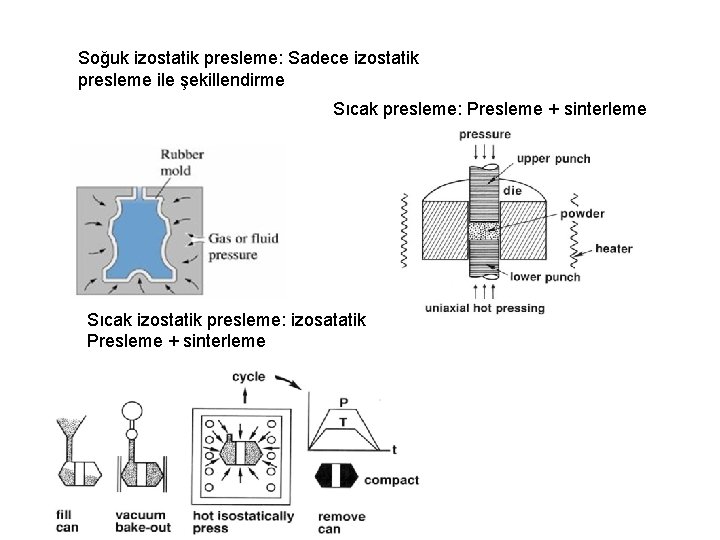

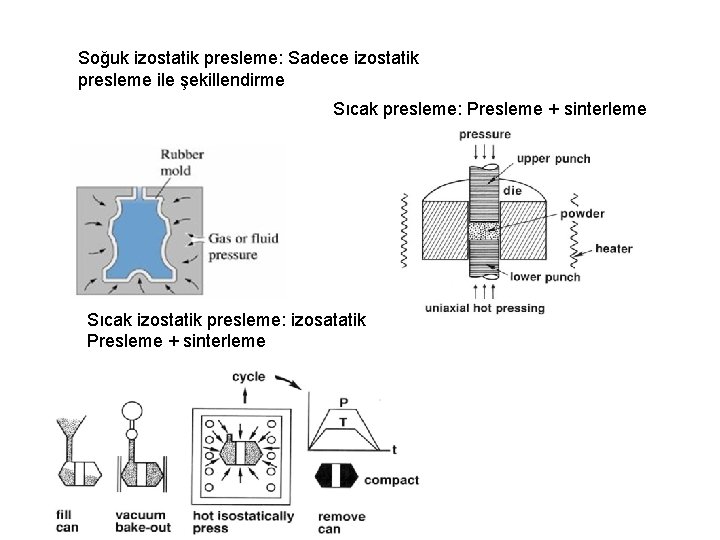

Soğuk izostatik presleme: Sadece izostatik presleme ile şekillendirme Sıcak presleme: Presleme + sinterleme Sıcak izostatik presleme: izosatatik Presleme + sinterleme

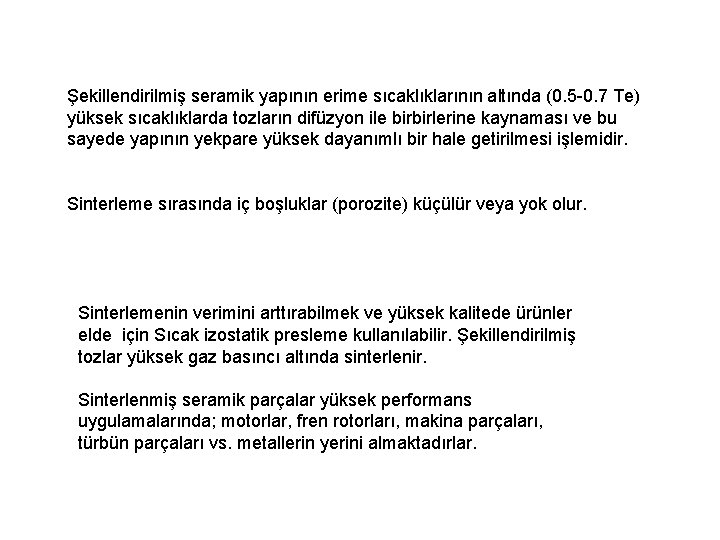

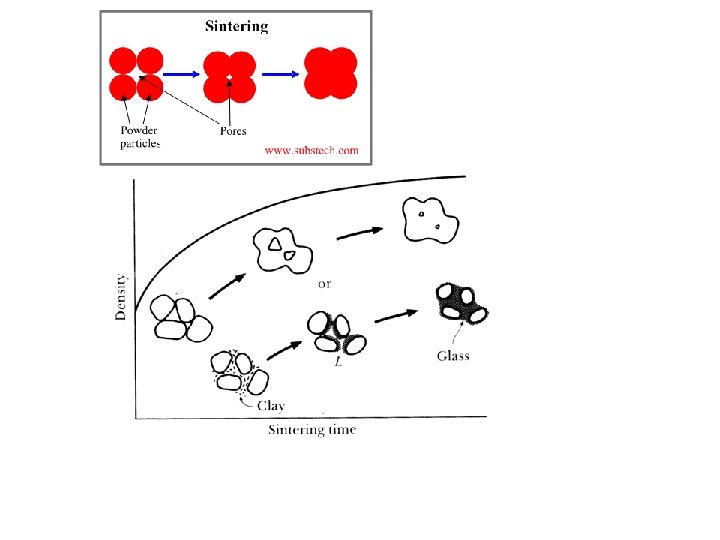

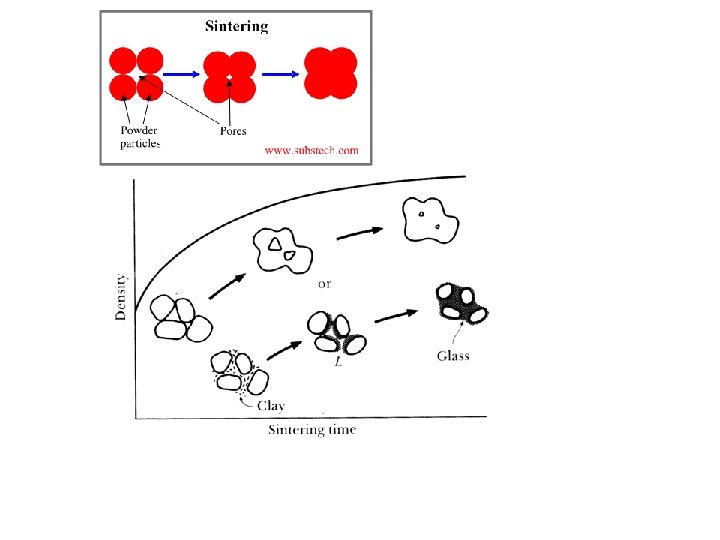

SİNTERLEME Seramik malzemeler çoğunlukla ergitme olmaksızın şekillendirildiği için istenen mukavemet değerleri ancak sinterleme ile sağlanabilir. Bu olay yüksek sıcaklıklarda ( genellikle 0. 7 -0. 8 Te sıcaklığında) termal olarak malzeme taşınımını ifade eder. Toz partiküllerinin fiziksel olarak birbirlerine bağlanmalarını sağlamak için sinterleme yapılır. Sinterleme ön şekillendirmeye tabi tutulan ve yüksek oranda porozite içeren tozların aktif yüzey alanının küçülmesi , partikül temas noktalarının büyümesi ve gözenek şeklinin değişmesi, ve porozite hacminin azalması gibi olayları içeren ısıl olarak aktive edilmiş bir malzeme taşınım olayıdır.

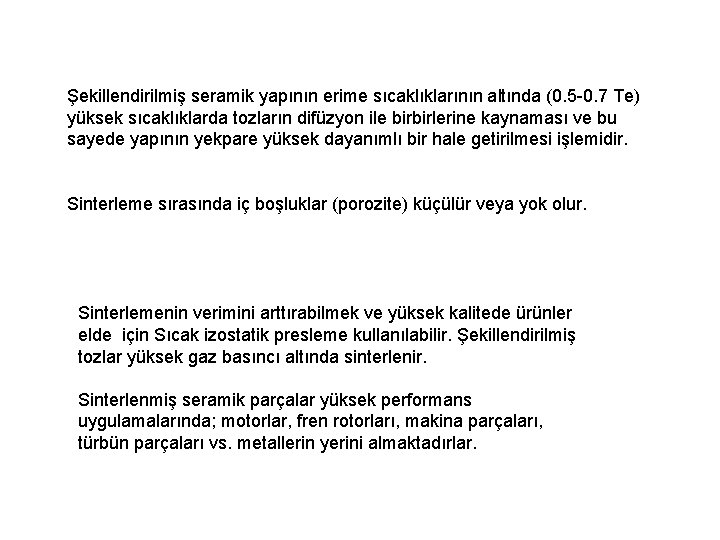

Şekillendirilmiş seramik yapının erime sıcaklıklarının altında (0. 5 -0. 7 Te) yüksek sıcaklıklarda tozların difüzyon ile birbirlerine kaynaması ve bu sayede yapının yekpare yüksek dayanımlı bir hale getirilmesi işlemidir. Sinterleme sırasında iç boşluklar (porozite) küçülür veya yok olur. Sinterlemenin verimini arttırabilmek ve yüksek kalitede ürünler elde için Sıcak izostatik presleme kullanılabilir. Şekillendirilmiş tozlar yüksek gaz basıncı altında sinterlenir. Sinterlenmiş seramik parçalar yüksek performans uygulamalarında; motorlar, fren rotorları, makina parçaları, türbün parçaları vs. metallerin yerini almaktadırlar.

SİNTERLEME MEKANİZMALARI: Sinterlemeyi sağlayan itici güç yüzey alanındaki azalma ve dolayısıyla yüzey serbest enerjisindeki azalmadır. Sinterleme Tipi Taşınım Meknizması İtici Enerji Katı- Hal Yayınma Serbest enerjideki fark Buhar Fazı Buharlaşma/ Yoğunlaşma Buhar Basıncındaki fark Sıvı Faz Vizkoz Akış/ yayınma Yüzey gerilmesi, kapiler basınç --------------------------------------------------------

KATI HAL SİNTERLEMESİ Katı halde sinterleme yayınma ile malzeme taşınımını içerir. Bu tür sinterleme mekanizmasında malzeme taşınımı hacim difüzyonuyla gerçekleşir. Difüzyon: atom yada boşlukların yüzey yada tane sınırı boyunca yada malzeme hacminden hareketinden ibarettir. Sinterlemeyi sağlayan itici güç yüzey alanındaki azalma ve dolayısıyla yüzey serbest enerjisindeki azalmadır.

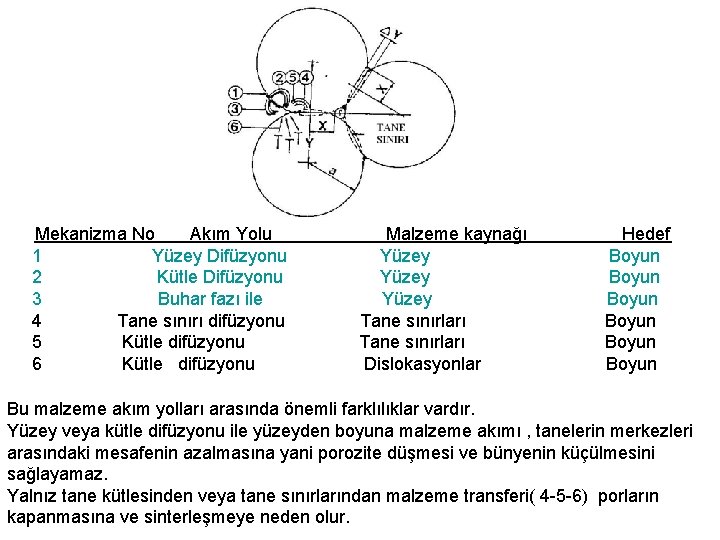

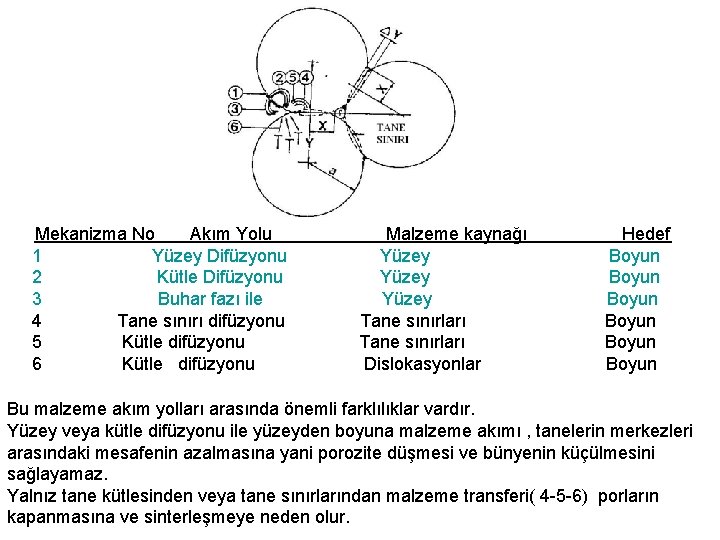

Mekanizma No Akım Yolu Malzeme kaynağı Hedef 1 Yüzey Difüzyonu Yüzey Boyun 2 Kütle Difüzyonu Yüzey Boyun 3 Buhar fazı ile Yüzey Boyun 4 Tane sınırı difüzyonu Tane sınırları Boyun 5 Kütle difüzyonu Tane sınırları Boyun 6 Kütle difüzyonu Dislokasyonlar Boyun Bu malzeme akım yolları arasında önemli farklılıklar vardır. Yüzey veya kütle difüzyonu ile yüzeyden boyuna malzeme akımı , tanelerin merkezleri arasındaki mesafenin azalmasına yani porozite düşmesi ve bünyenin küçülmesini sağlayamaz. Yalnız tane kütlesinden veya tane sınırlarından malzeme transferi( 4 -5 -6) porların kapanmasına ve sinterleşmeye neden olur.

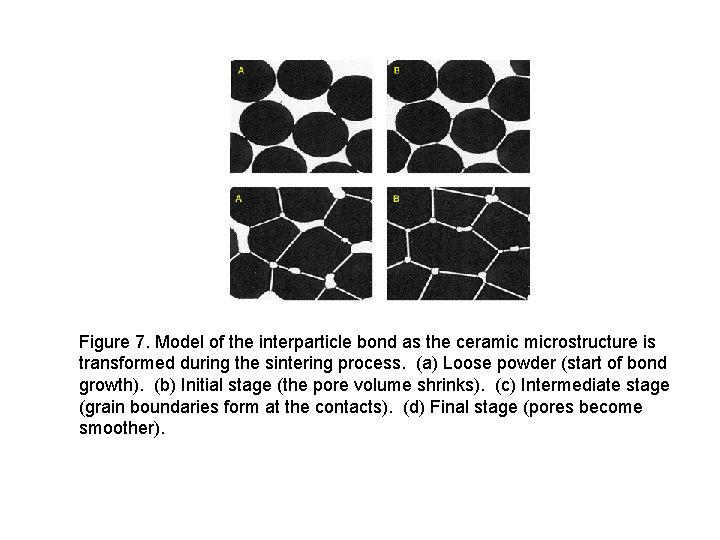

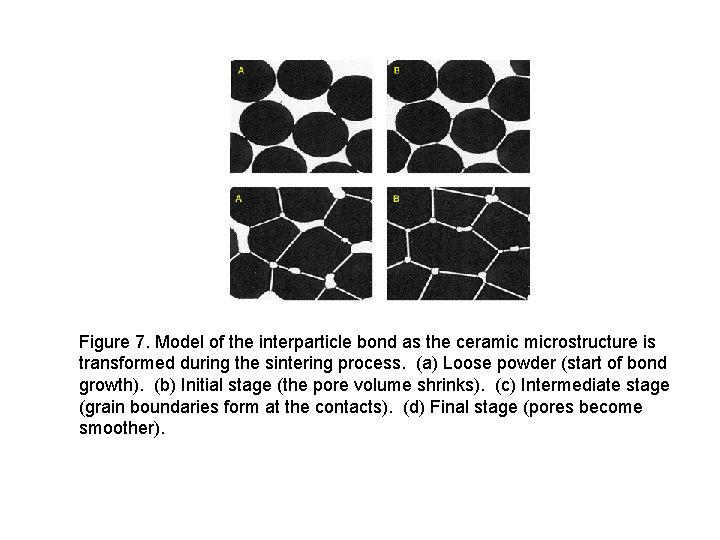

Figure 7. Model of the interparticle bond as the ceramic microstructure is transformed during the sintering process. (a) Loose powder (start of bond growth). (b) Initial stage (the pore volume shrinks). (c) Intermediate stage (grain boundaries form at the contacts). (d) Final stage (pores become smoother).

Sinterlenme Sırasında: 1 - Bünye pekişir ve mukavemet artar. 2 - Büzülme meydana gelir. ( %1 -40) 3 - Porların şekli değişir, küçülür veya tamamen kaybolur. 4 - Ortalama tane boyutu büyür. Prosesi etkileyen faktörler 1 - Hammeddenin nitelikleri ( toz boyutu , dağılımı) 2 - Şekillendirme koşulları 3 - Safsızlıklar ve katkı maddeleri 4 - Sinterleme süresi 5 - Sinterleme sıcaklığı 4 - Sinterleme atmosferi

Sıcaklık ve Sürenin etkisi 1 - Büzülme hızı geçen süre ile birlikte gittikce azalır. 2 -Yoğunluk limit değerlerine doğru yaklaşır. 3 - Sinterleşme hızı sıcaklıkla beraber artar. 4 - Ulaşılan yoğunluk sıcaklıkla beraber yükselir.

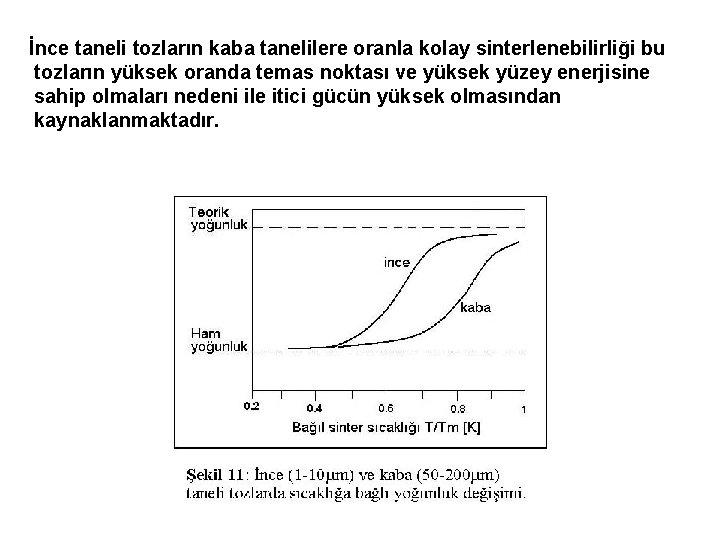

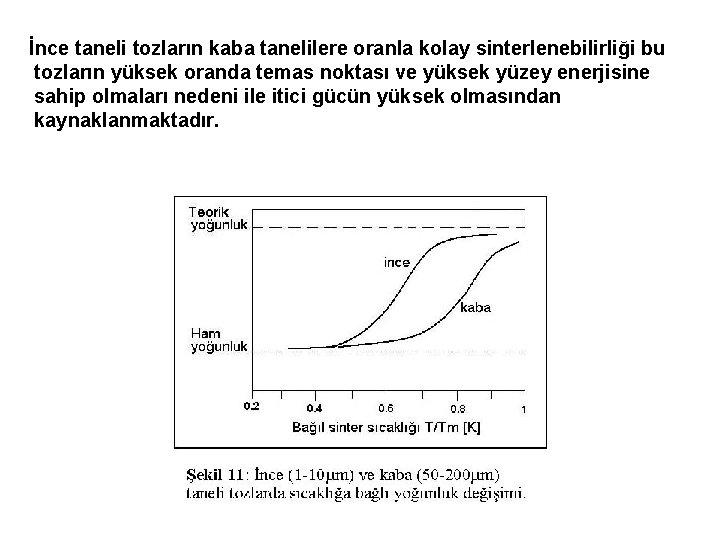

İnce taneli tozların kaba tanelilere oranla kolay sinterlenebilirliği bu tozların yüksek oranda temas noktası ve yüksek yüzey enerjisine sahip olmaları nedeni ile itici gücün yüksek olmasından kaynaklanmaktadır.

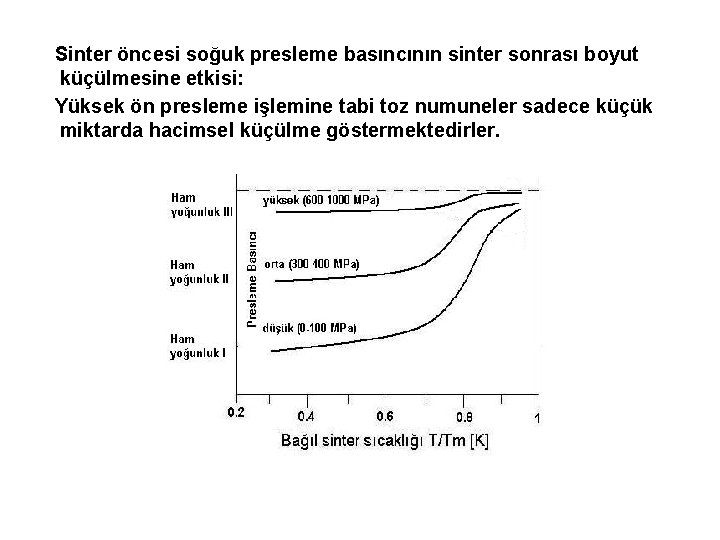

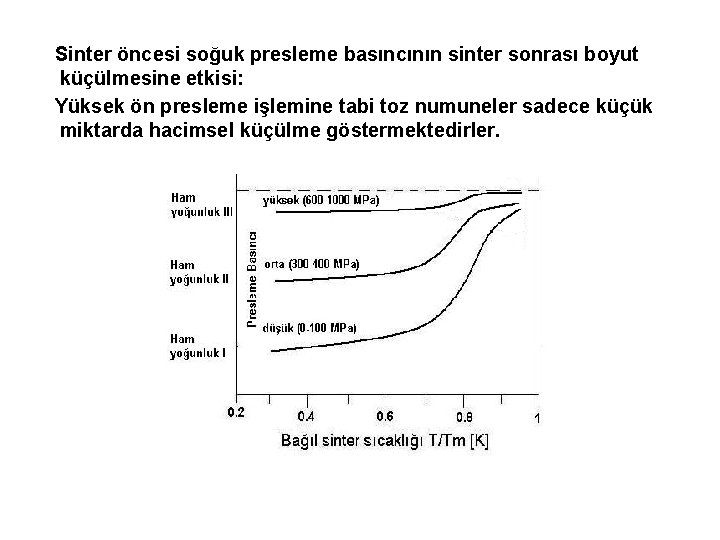

Sinter öncesi soğuk presleme basıncının sinter sonrası boyut küçülmesine etkisi: Yüksek ön presleme işlemine tabi toz numuneler sadece küçük miktarda hacimsel küçülme göstermektedirler.

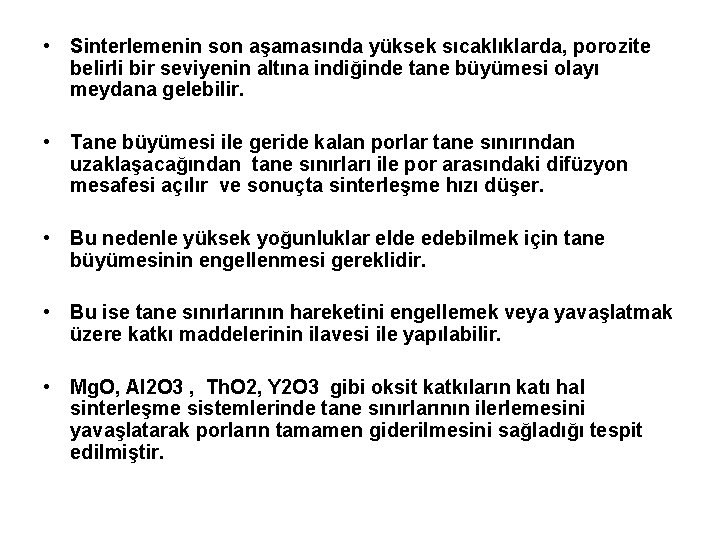

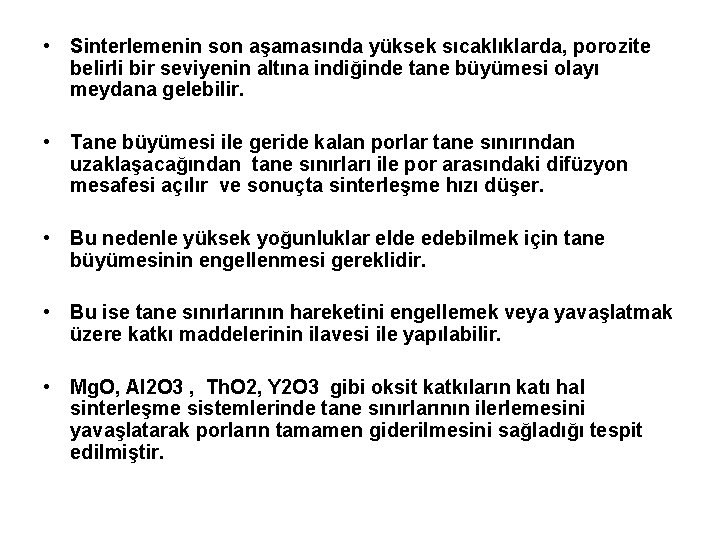

• Sinterlemenin son aşamasında yüksek sıcaklıklarda, porozite belirli bir seviyenin altına indiğinde tane büyümesi olayı meydana gelebilir. • Tane büyümesi ile geride kalan porlar tane sınırından uzaklaşacağından tane sınırları ile por arasındaki difüzyon mesafesi açılır ve sonuçta sinterleşme hızı düşer. • Bu nedenle yüksek yoğunluklar elde edebilmek için tane büyümesinin engellenmesi gereklidir. • Bu ise tane sınırlarının hareketini engellemek veya yavaşlatmak üzere katkı maddelerinin ilavesi ile yapılabilir. • Mg. O, Al 2 O 3 , Th. O 2, Y 2 O 3 gibi oksit katkıların katı hal sinterleşme sistemlerinde tane sınırlarının ilerlemesini yavaşlatarak porların tamamen giderilmesini sağladığı tespit edilmiştir.

SIVI FAZ SİNTERLEMESİ: Bu durum özellikle ergime noktaları birbirinden çok farklı malzemelerin sinterlenmesinde görülür. Bu proseste sinterleme sıcaklığında fazlardan biri vizkoz haldedir. Sıvı faz katı haldeki tozları ıslatır ve tozlar arasındaki ince kanallarda 0. 7 kg/mm 2 ye varan yüksek kapiler( kılcal) basınç meydana gelir. Sıvı faz sinterlenmesinde sıvı fazın miktarı minimum tutulur ve % 20’ yi geçmez. Yoğunlaşmanın hızla meydana gelebilmesi için. 1 - Yeterli miktarda sıvı fazın varlığı 2 - Katı tanelerin sıvı içinde çözünürlüğü 3 -Katı tanelerin sıvı ile ıslatılabilmeleri gereklidir

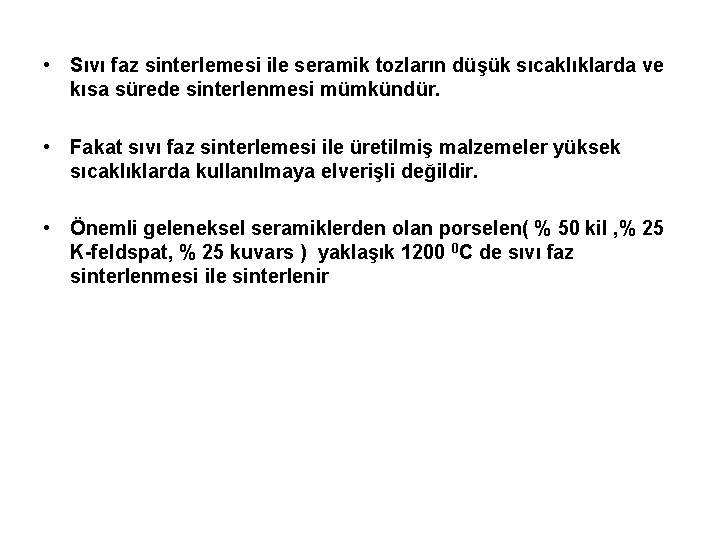

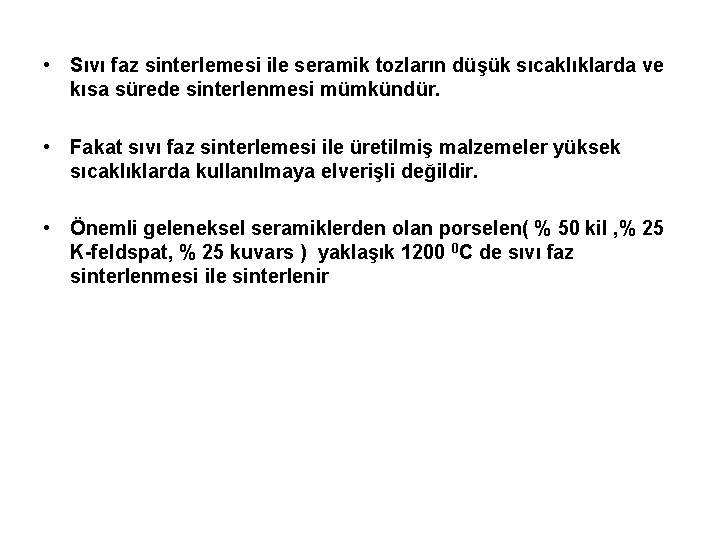

• Sıvı faz sinterlemesi ile seramik tozların düşük sıcaklıklarda ve kısa sürede sinterlenmesi mümkündür. • Fakat sıvı faz sinterlemesi ile üretilmiş malzemeler yüksek sıcaklıklarda kullanılmaya elverişli değildir. • Önemli geleneksel seramiklerden olan porselen( % 50 kil , % 25 K-feldspat, % 25 kuvars ) yaklaşık 1200 0 C de sıvı faz sinterlenmesi ile sinterlenir

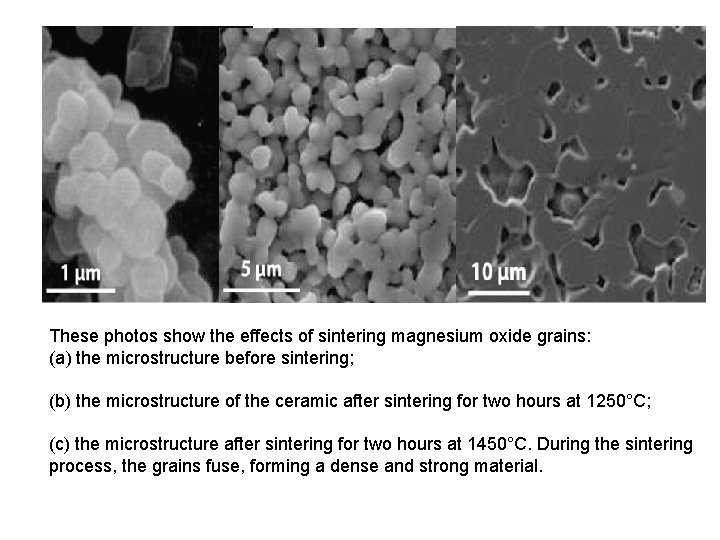

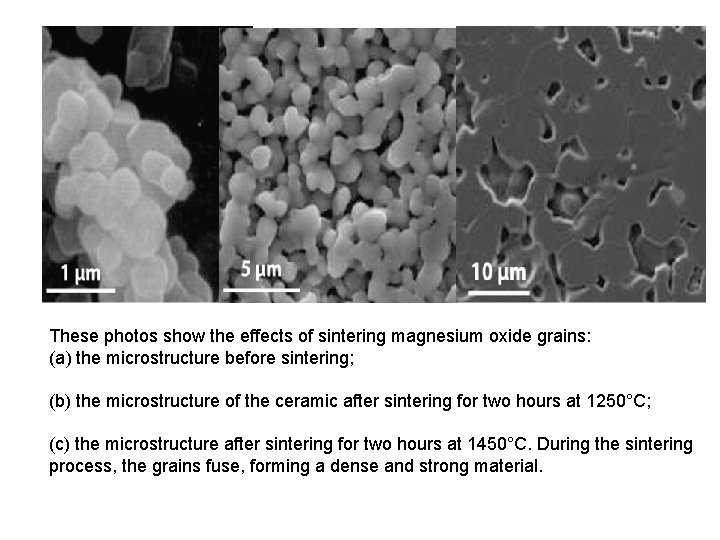

These photos show the effects of sintering magnesium oxide grains: (a) the microstructure before sintering; (b) the microstructure of the ceramic after sintering for two hours at 1250°C; (c) the microstructure after sintering for two hours at 1450°C. During the sintering process, the grains fuse, forming a dense and strong material.