Kmiai marats Fmek kmiai maratsa Marszer fmfellet kmiai

- Slides: 19

Kémiai maratás

Fémek kémiai maratása Marószer – fémfelület kémiai reakciója (nincs mechanikai vagy elektromos energia) A leválasztott fémmennyiség függ: - munkadarab anyagától, merítés időtartamától, - marószertől, marószer hőfokától. De nem függ a munkadarab keménységétől! A munkadarab anyaga: - réz, alumínium, rozsdamentes acélok, nikkel ötvözetek, Nehezebb: szénacélok, szilíciumacélok, alumínium ötvözetek, titán, wolfram, nemesfémek. de: kvarc, üveg is megmunkálható!

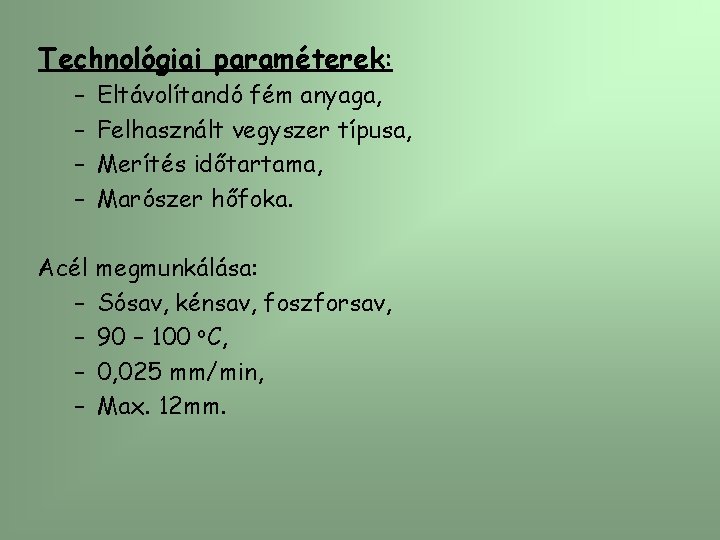

Technológiai paraméterek: – – Eltávolítandó fém anyaga, Felhasznált vegyszer típusa, Merítés időtartama, Marószer hőfoka. Acél megmunkálása: – Sósav, kénsav, foszforsav, – 90 – 100 o. C, – 0, 025 mm/min, – Max. 12 mm.

A technológia lépései: – – – – tisztítás, zsírtalanítás, felületvédelem, maratás, lemosás, közömbösítés, védőréteg eltávolítás. Az eredeti felületi érdességét örökli a munkadarab, nincsenek szövetszerkezeti változások, nem keletkeznek a munkadarab anyagában felkeményedések.

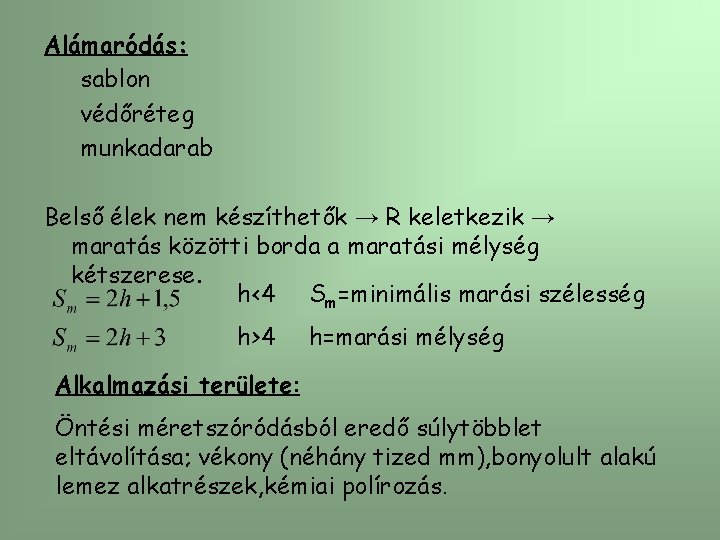

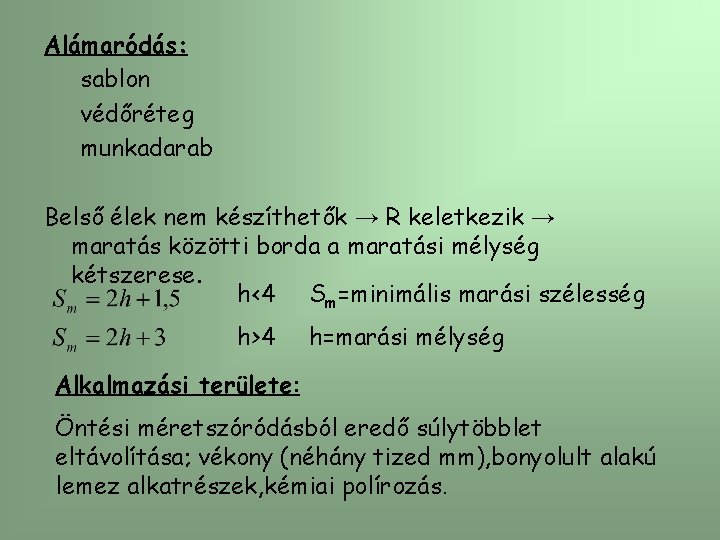

Alámaródás: sablon védőréteg munkadarab Belső élek nem készíthetők → R keletkezik → maratás közötti borda a maratási mélység kétszerese. h<4 Sm=minimális marási szélesség h>4 h=marási mélység Alkalmazási területe: Öntési méretszóródásból eredő súlytöbblet eltávolítása; vékony (néhány tized mm), bonyolult alakú lemez alkatrészek, kémiai polírozás.

Elektrolitikus megmunkálások Elektrolízis: elektromos áram vegyi hatásán alapul

Elektromosan vezető folyadék (elektrolit) pl. : Na. Cl, Na. NO 3 vizes oldata Egyenáram, Anód – anódikus oldás – anódról fém válik le, Katód – víz felbomlik, H 2 távozik, hidroxid ionok (fémionokkal nem-oldódó fémhidroxid)

Elektrolitikus megmunkálás: 1. 2. 3. 4. 5. elektrokémiai megmunkálás, elektrolitikus köszörülés (elizálás), elektrolitikus polírozás, elektrolitikus sorjátlanítás, elektrolitikus fémbevonás (galvanizálás).

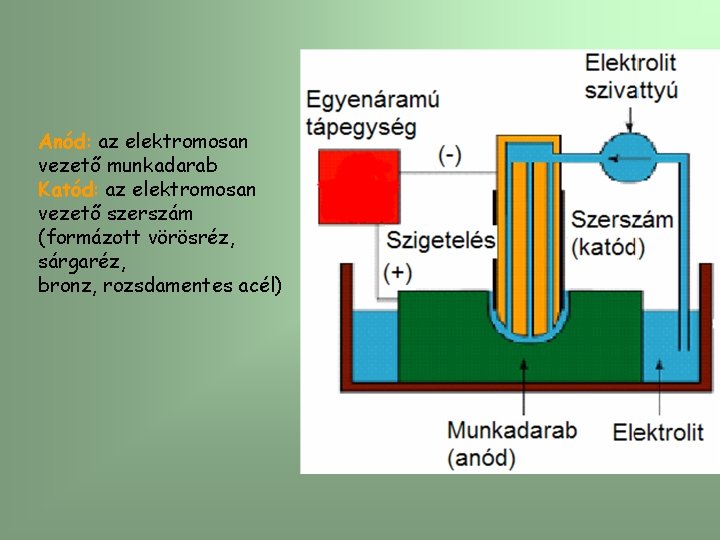

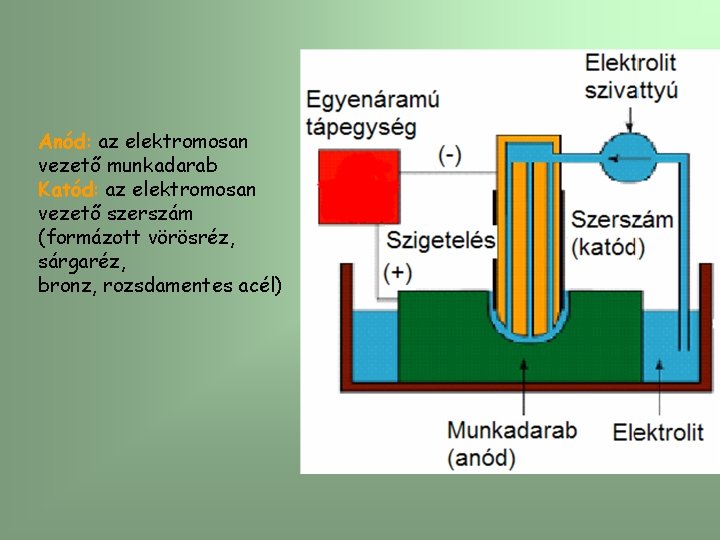

1. Elektrokémiai megmunkálás (elizáló süllyesztés) ECM = Electrochemical Machining Alakos felületek, üregek megmunkálására Anód – munkadarab – jó vezető, nagyszilárdságú, nehezen forgácsolható, fizikai tulajdonságai nem befolyásolják a leválasztási teljesítményt. Katód – szerszám – kimunkálandó forma negatívja, jó vezető, korrózióálló (elektrolitréz). Elektrolit – savas-bázisos-neutrális sóoldat. Csak kísérlettel tervezhető, drága, a szerszám nem kopik → sorozatgyártás, jó felületi-érdesség (áramerősség növelésével javul), anyag eredeti tulajdonsága marad.

Anód: az elektromosan vezető munkadarab Katód: az elektromosan vezető szerszám (formázott vörösréz, sárgaréz, bronz, rozsdamentes acél)

ECM előnyei: • bonyolult üregkialakítás kemény anyagokban, • nincs szerszámkopás! (Nem lényeges, hogy a szerszám keményebb legyen, mint a munkadarab), • nincs erőhatás a szerszám és a munkadarab között, így nem lép fel mechanikai deformáció, • vékony, könnyen deformálódó, törékeny munkadarabok is megmunkálhatók, • ECM- mel eltávolíthatók az előző megmunkálás során keletkezett repedések és a munkadarab sérült felső rétege, újabb feszültségek keletkezése nélkül, • felületi érdesség (Ra): 0, 1 – 2, 5 (az áramerősség növelésével csökken, miközben nő a termelékenység!!)

2. Elektrolitikus köszörülés Alkalmazás: keményfém szerszámok köszörülése, belső hengeres felületek hónolása. Anód - munkadarab, Katód – szerszám – elektromosan vezető korong; gyémánt, Si. C, korund szemcsékkel – a szemcsék biztosítják a munkarést, meggátolják a passziválódást (leválasztják a felületre rakódott réteget) → anyagleválasztás elektrokémiai folyamat! oldás: Co – 2 e- =Co++ WC+4 H 2 O-8 e-=WO 3+CO+4 H 2 Ti. C+3 H 2 O-6 e-=Ti. O 2+CO+3 H 2 Így a később oldódó laza, üreges → csiszoló szemcsék könnyen eltávolítják

3. Elektrolitikus polírozás Célja nem rétegleválasztás, hanem felületfényesítés, mikro egyenetlenségek lemunkálása. Anód – munkadarab, Katód –szerszám; ólom, alakjával törekedni kell az egyenletes erővonal-eloszlásra, aránylag nagy távolság, nincs alakátmásolás, de az éleken nagyobb anyagleválasztás. Magas fényű felület, olcsó, termelékeny, de: anyag homogenításától függ az érdesség, nehéz alakhűség, csak finomfelületeknél alkalmazható, elektrolit élettartama korlátozott. Alkalmazás: fémmikroszkóphoz csiszolatok készítése.

4. Elektrolitikus sorjátlanítás • az elektrokémiai megmunkálás speciális, statikus változata, • célja: az alkatrészek nemkívánatos, éles, rejtett sarkainak eltávolítása és a kívánt rádiusz kialakítása (0, 01 - 0, 3 mm), • módszer: a fémsorját elektrokémiai úton feloldják és nagynyomású elektrolittal kimosatják; a szerszám és a munkadarab nem érintkezik egymással,

• alkalmazás: ideális a kontrollált, szelektív sorjamentesítésre, ha nem sérülhet az alkatrész felülete; fogaskerekek, hidraulikus és üzemanyagellátó rendszer-elemek, kis elektronikus alkatrészek, motoralkatrészek sorjamentesítése. • előnye: 5 -40 - szer gyorsabb a kézi sorjázásnál, • hátránya: csak tiszta, elektromosan vezető anyagokon használható.

5. Elektrolitikus fémbevonás (galvanizálás) Rétegfelrakási folyamat – vékony, korrózió elleni védőréteg, külcsín, esetleg méretnövelés. Elektrokémiai folyamat! Katód – munkadarab – fémionok + töltésűek felé vándorolnak, töltésüket vesztve lerakódnak, Anód – az oldatból kiváló fém pótlása, az elektrolit koncentrációja változna – egyensúly legyen! Technológiai jellemzők: - készíteni kívánt fémbevonat anyaga, - fémmennyiség (áramsűrűség, kiválás ideje – de fürdőt melegíti – vízbontás).

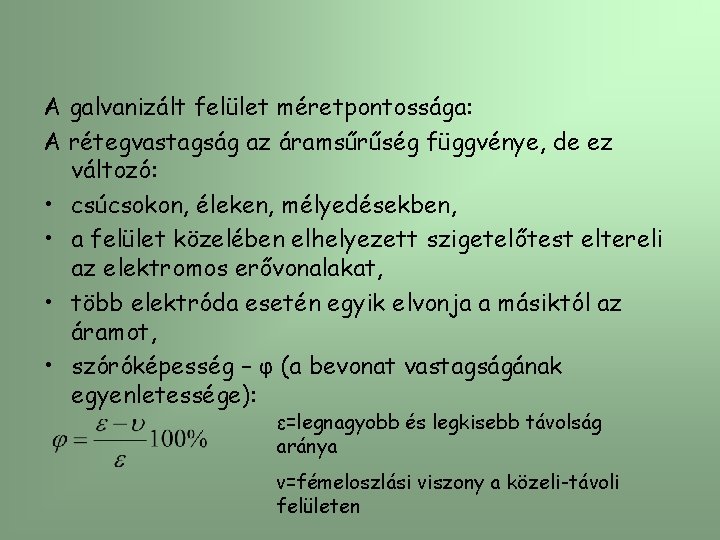

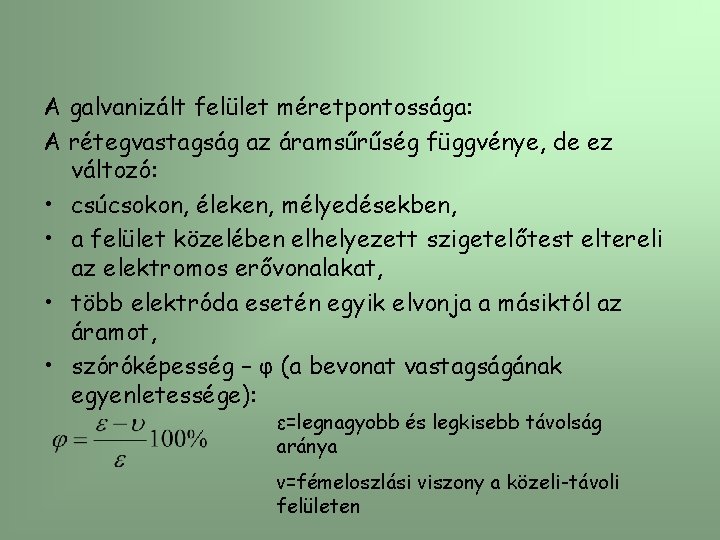

A galvanizált felület méretpontossága: A rétegvastagság az áramsűrűség függvénye, de ez változó: • csúcsokon, éleken, mélyedésekben, • a felület közelében elhelyezett szigetelőtest eltereli az elektromos erővonalakat, • több elektróda esetén egyik elvonja a másiktól az áramot, • szóróképesség – φ (a bevonat vastagságának egyenletessége): ε=legnagyobb és legkisebb távolság aránya ν=fémeloszlási viszony a közeli-távoli felületen

A bevonat jellegzetességei: • tömör, összefüggő réteg keletkezik, • a katódon kiváló H bevonatba diffundál, ridegedést, belső feszültséget hoz létre, a bevonat lepattogzik, • ha az alapfém durvaszemcsés, a bevonat is durvaszemcsés, • marad a bevonatban húzófeszültség → kifáradásra nem vehető igénybe.

Bevonatok • réz (nyomtatott huzalozások), • ón (maratásálló réteg), • nikkel (kemény, kopásálló, korróziónak ellenáll), • acél (helyreállításhoz), • króm (esetleg alá rézbevonat, kopásnak kitett felületek, alacsony súrlódási tényező, jól tapad, kemény réteg), • keménykrómozás (élettartam növelés, előző rétegre is feltehető vastagabb réteg).