KIN THC V CC LOI SN PHM CA

- Slides: 74

KIẾN THỨC VỀ CÁC LOẠI SẢN PHẨM CỦA CÔNG TY TENZI Nguyễn Văn Quang – Chuyên gia công nghệ silicate Tp. HCM, ngày 22 tháng 02 năm 2017

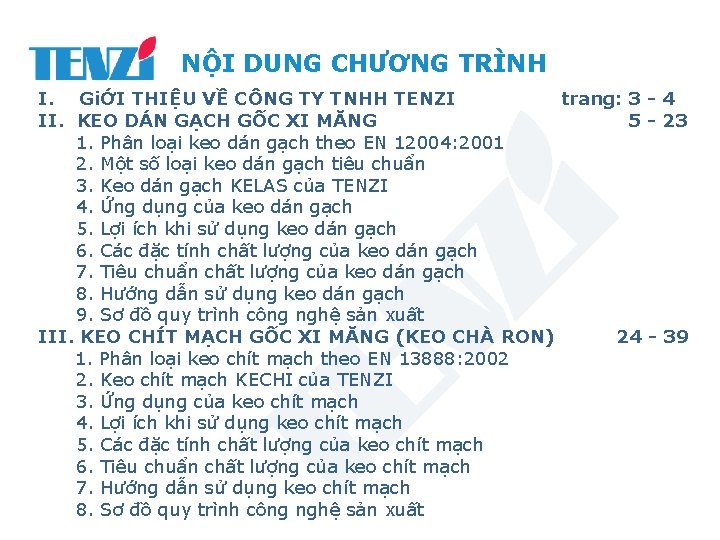

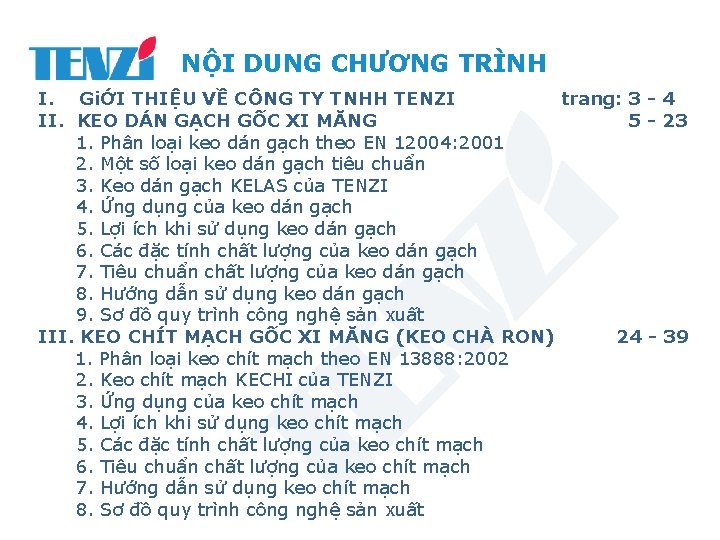

NỘI DUNG CHƯƠNG TRÌNH I. GiỚI THIỆU VỀ CÔNG TY TNHH TENZI trang: 3 - 4 II. KEO DÁN GẠCH GỐC XI MĂNG 5 - 23 1. Phân loại keo dán gạch theo EN 12004: 2001 2. Một số loại keo dán gạch tiêu chuẩn 3. Keo dán gạch KELAS của TENZI 4. Ứng dụng của keo dán gạch 5. Lợi ích khi sử dụng keo dán gạch 6. Các đặc tính chất lượng của keo dán gạch 7. Tiêu chuẩn chất lượng của keo dán gạch 8. Hướng dẫn sử dụng keo dán gạch 9. Sơ đồ quy trình công nghệ sản xuất III. KEO CHÍT MẠCH GỐC XI MĂNG (KEO CHÀ RON) 24 - 39 1. Phân loại keo chít mạch theo EN 13888: 2002 2. Keo chít mạch KECHI của TENZI 3. Ứng dụng của keo chít mạch 4. Lợi ích khi sử dụng keo chít mạch 5. Các đặc tính chất lượng của keo chít mạch 6. Tiêu chuẩn chất lượng của keo chít mạch 7. Hướng dẫn sử dụng keo chít mạch 8. Sơ đồ quy trình công nghệ sản xuất

NỘI DUNG CHƯƠNG TRÌNH IV. PHỤ GIA CHO KEO DÁN GẠCH PREMIX trang : 40 - 43 1. Giới thiệu sản phẩm 2. Các tính chất kỹ thuật & Hướng dẫn sử dụng V. VỮA CHO GẠCH BÊ TÔNG NHẸ KELAI 44 - 51 1. Giới thiệu sản phẩm 2. Các tính chất kỹ thuật 3. Hướng dẫn sử dụng VI. BỘT BẢ TƯỜNG NỘI NGOẠI THẤT KESCO 52 - 57 1. Giới thiệu sản phẩm 2. Các tính chất kỹ thuật 3. Hướng dẫn sử dụng VII. VỮA TÔ LỚP MỎNG CƯỜNG ĐỘ CAO 58 - 62 1. Giới thiệu sản phẩm 2. Các tính chất kỹ thuật 3. Hướng dẫn sử dụng VIII. VẬT LiỆU CHỐNG THẤM 2 THÀNH PHẦN KETAI 63 - 69 1. Giới thiệu sản phẩm 2. Các tính chất kỹ thuật 3. Hướng dẫn sử dụng IX. VỮA MÁC CAO TỰ SAN PHẲNG BÙ CO NGÓT MOSELF 70 - 75 1. Giới thiệu sản phẩm 2. Các tính chất kỹ thuật 3. Hướng dẫn sử dụng

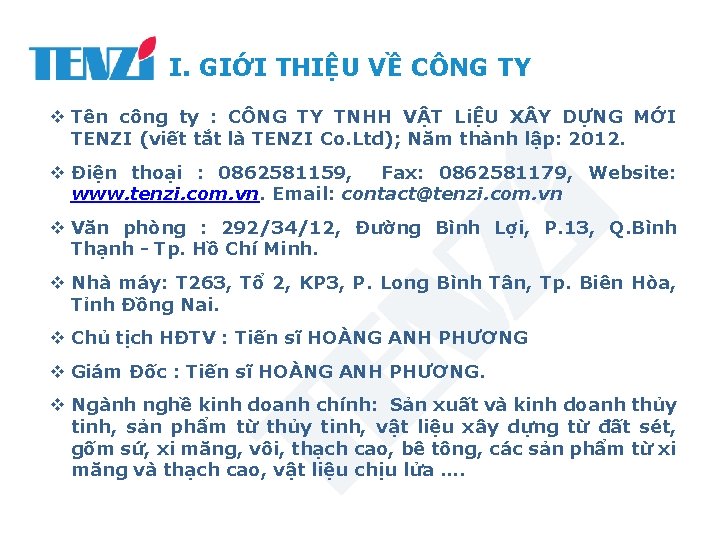

I. GIỚI THIỆU VỀ CÔNG TY Tên công ty : CÔNG TY TNHH VẬT LiỆU X Y DỰNG MỚI TENZI (viết tắt là TENZI Co. Ltd); Năm thành lập: 2012. Điện thoại : 0862581159, Fax: 0862581179, Website: www. tenzi. com. vn. Email: contact@tenzi. com. vn Văn phòng : 292/34/12, Đường Bình Lợi, P. 13, Q. Bình Thạnh - Tp. Hồ Chí Minh. Nhà máy: T 263, Tổ 2, KP 3, P. Long Bình Tân, Tp. Biên Hòa, Tỉnh Đồng Nai. Chủ tịch HĐTV : Tiến sĩ HOÀNG ANH PHƯƠNG Giám Đốc : Tiến sĩ HOÀNG ANH PHƯƠNG. Ngành nghề kinh doanh chính: Sản xuất và kinh doanh thủy tinh, sản phẩm từ thủy tinh, vật liệu xây dựng từ đất sét, gốm sứ, xi măng, vôi, thạch cao, bê tông, các sản phẩm từ xi măng và thạch cao, vật liệu chịu lửa ….

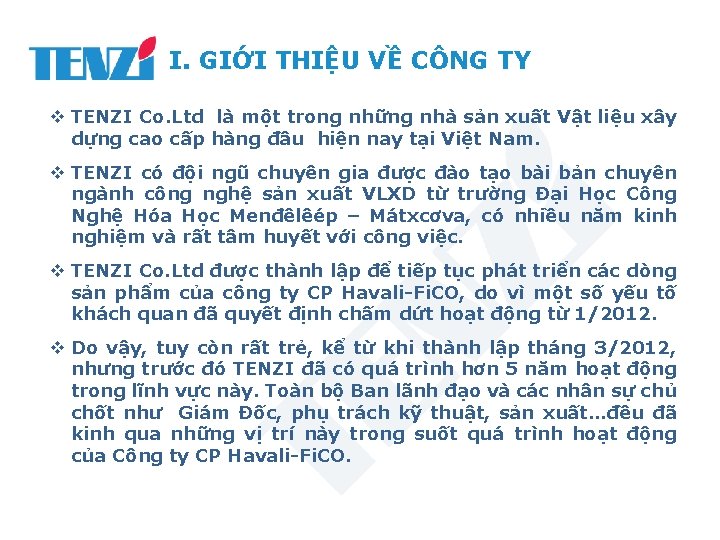

I. GIỚI THIỆU VỀ CÔNG TY TENZI Co. Ltd là một trong những nhà sản xuất Vật liệu xây dựng cao cấp hàng đầu hiện nay tại Việt Nam. TENZI có đội ngũ chuyên gia được đào tạo bài bản chuyên ngành công nghệ sản xuất VLXD từ trường Đại Học Công Nghệ Hóa Học Menđêlêép – Mátxcơva, có nhiều năm kinh nghiệm và rất tâm huyết với công việc. TENZI Co. Ltd được thành lập để tiếp tục phát triển các dòng sản phẩm của công ty CP Havali-Fi. CO, do vì một số yếu tố khách quan đã quyết định chấm dứt hoạt động từ 1/2012. Do vậy, tuy còn rất trẻ, kể từ khi thành lập tháng 3/2012, nhưng trước đó TENZI đã có quá trình hơn 5 năm hoạt động trong lĩnh vực này. Toàn bộ Ban lãnh đạo và các nhân sự chủ chốt như Giám Đốc, phụ trách kỹ thuật, sản xuất…đều đã kinh qua những vị trí này trong suốt quá trình hoạt động của Công ty CP Havali-Fi. CO.

II. KEO DÁN GẠCH GỐC XI MĂNG 1. Phân loại keo dán gạch theo EN 12004: 2001 Ký Loại keo Thành phần cơ Chất kết dính Trạng thái của hiệu dán gạch bản chủ yếu sản phẩm C Dạng bột khô, Keo dán Xi măng, cốt Xi măng poóc phải được trộn gạch gốc liệu cát & phụ lăng hỗn hợp với nước trước xi măng gia hữu cơ. (PCB) khi sử dụng D Keo dán gạch phân tán Polymer dạng nhũ tương, phụ gia khoáng, phụ gia hữu cơ. Polymer dạng nhũ tương (latex emulsion) Dạng vữa, đã sẵn sàng cho sử dụng R Keo dán gạch gốc nhựa phản ứng Nhựa tổng hợp, phụ gia khoáng, phụ gia hữu cơ. Nhựa tổng hợp (synthetic resin) Các chất lỏng, rắn, phải được trộn trước khi sử dụng.

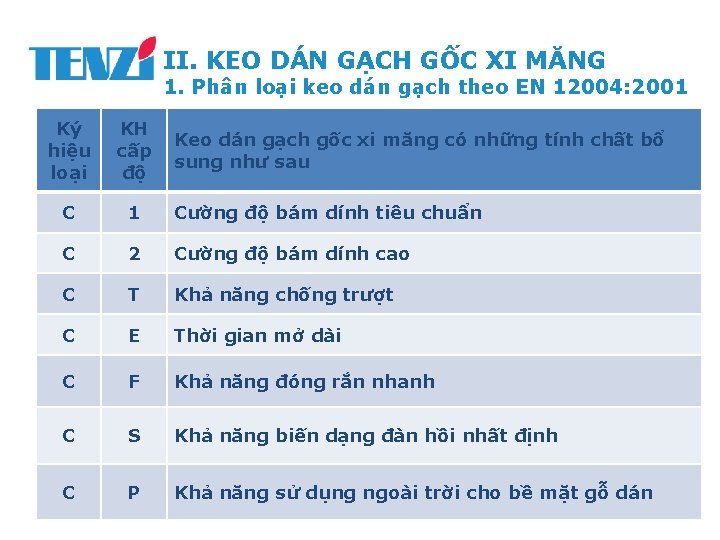

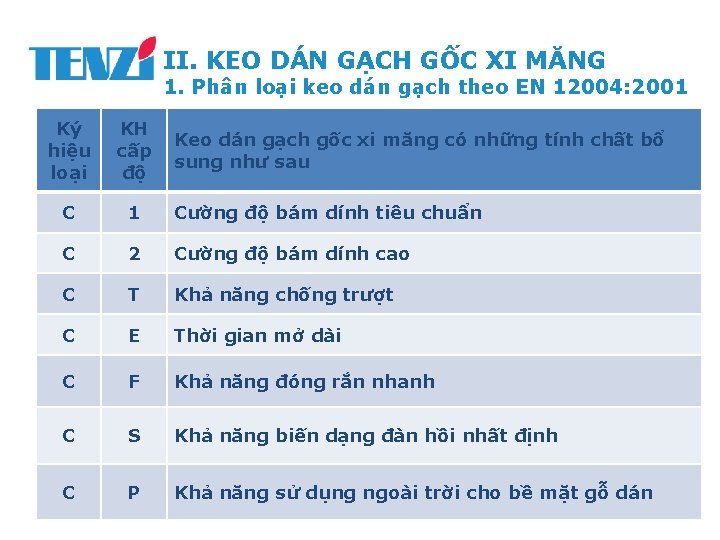

II. KEO DÁN GẠCH GỐC XI MĂNG 1. Phân loại keo dán gạch theo EN 12004: 2001 Ký hiệu loại KH Keo dán gạch gốc xi măng có những tính chất bổ cấp sung như sau độ C 1 Cường độ bám dính tiêu chuẩn C 2 Cường độ bám dính cao C T Khả năng chống trượt C E Thời gian mở dài C F Khả năng đóng rắn nhanh C S Khả năng biến dạng đàn hồi nhất định C P Khả năng sử dụng ngoài trời cho bề mặt gỗ dán

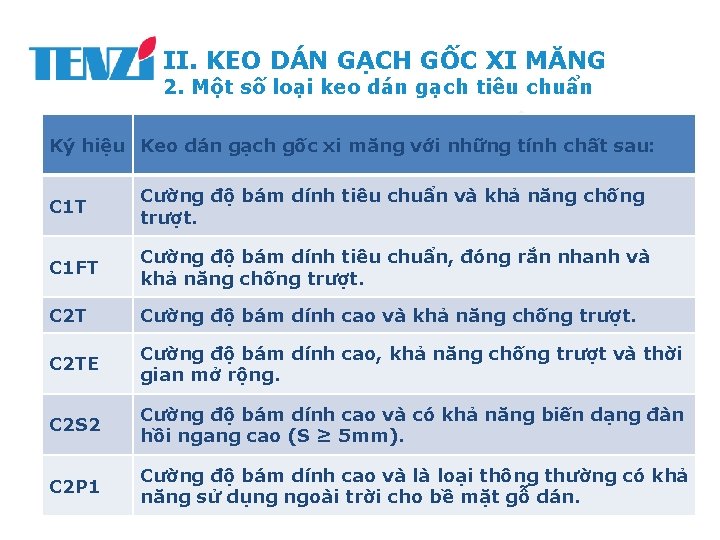

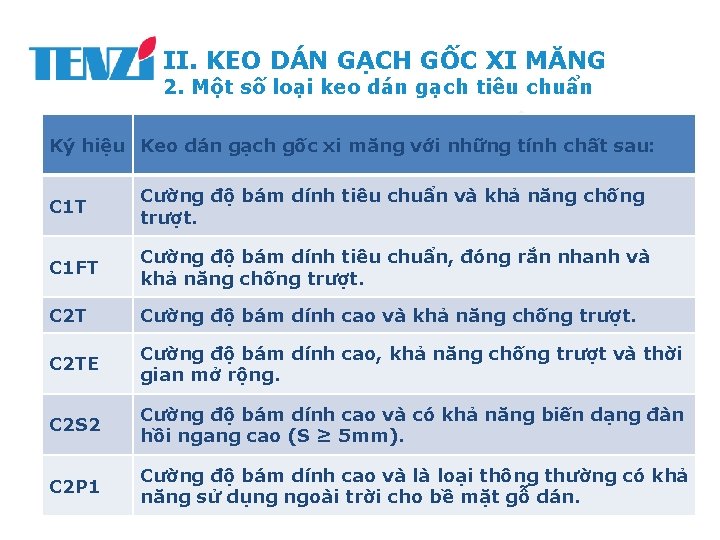

II. KEO DÁN GẠCH GỐC XI MĂNG 2. Một số loại keo dán gạch tiêu chuẩn Ký hiệu Keo dán gạch gốc xi măng với những tính chất sau: C 1 T Cường độ bám dính tiêu chuẩn và khả năng chống trượt. C 1 FT Cường độ bám dính tiêu chuẩn, đóng rắn nhanh và khả năng chống trượt. C 2 T Cường độ bám dính cao và khả năng chống trượt. C 2 TE Cường độ bám dính cao, khả năng chống trượt và thời gian mở rộng. C 2 S 2 Cường độ bám dính cao và có khả năng biến dạng đàn hồi ngang cao (S ≥ 5 mm). C 2 P 1 Cường độ bám dính cao và là loại thông thường có khả năng sử dụng ngoài trời cho bề mặt gỗ dán.

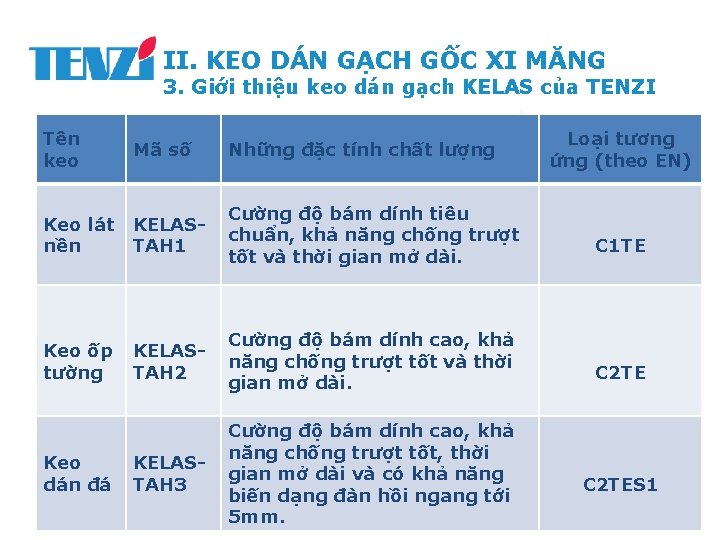

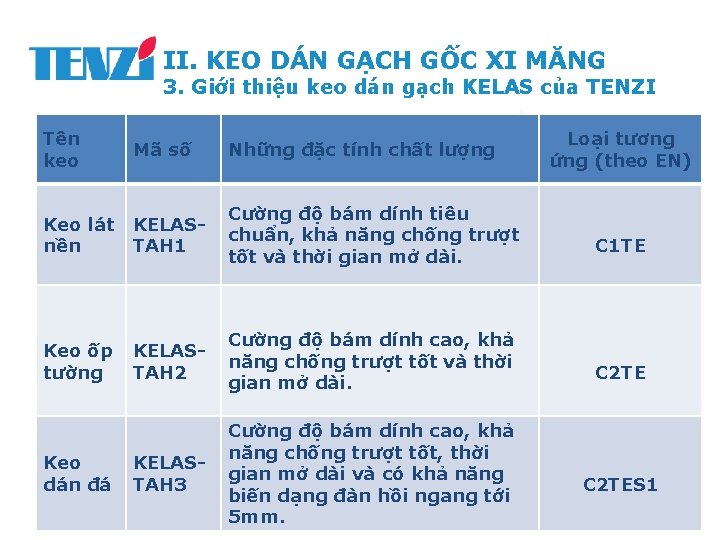

II. KEO DÁN GẠCH GỐC XI MĂNG 3. Giới thiệu keo dán gạch KELAS của TENZI Tên keo Mã số Những đặc tính chất lượng Keo lát KELASnền TAH 1 Cường độ bám dính tiêu chuẩn, khả năng chống trượt tốt và thời gian mở dài. Keo ốp KELAStường TAH 2 Cường độ bám dính cao, khả năng chống trượt tốt và thời gian mở dài. Keo dán đá Cường độ bám dính cao, khả năng chống trượt tốt, thời gian mở dài và có khả năng biến dạng đàn hồi ngang tới 5 mm. KELASTAH 3 Loại tương ứng (theo EN) C 1 TE C 2 TES 1

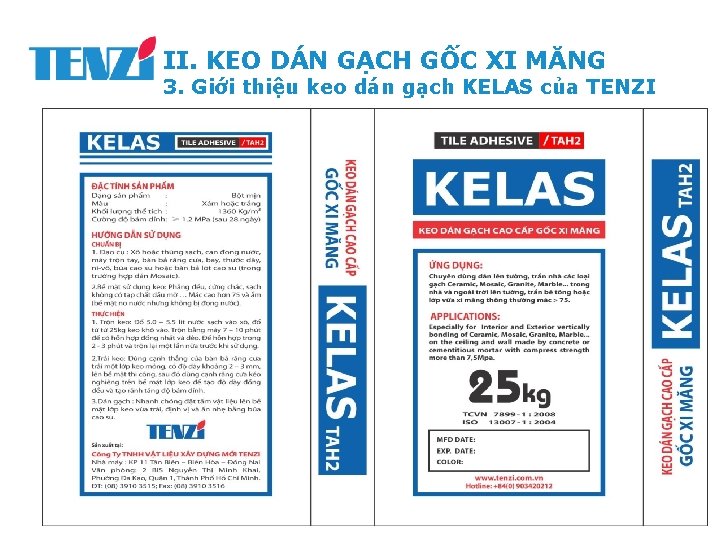

II. KEO DÁN GẠCH GỐC XI MĂNG 3. Giới thiệu keo dán gạch KELAS của TENZI

II. KEO DÁN GẠCH GỐC XI MĂNG 4. Ứng dụng của keo dán gạch KELAS 1. Dùng để thi công ốp lát các tấm vật liệu xây dựng (gạch ceramic, granite, mosaic, đá tự nhiên và nhân tạo…) lên sàn và lên tường & trần tại các khu vực trong nhà và ngoài trời. 2. TAH 1 chuyên dùng để lát các tấm vật liệu xây dựng trên lên các bề mặt sàn bê tông hoặc có lớp vữa xi măng thông thường, bề mặt chất liệu thạch cao, ngoài ra còn dùng để ốp những loại gạch kích thước vừa và nhỏ lên tường. 3. TAH 2 có ứng dụng như TAH 1 ngoài ra chuyên dùng để ốp các tấm vật liệu xây dựng trên lên bề mặt tường bê tông hoặc có lớp vữa xi măng. 4. TAH 3 có ứng dụng như TAH 1 & TAH 2 ngoài ra chuyên dùng để ốp lát đá (marble, granite) lên bề mặt tường & trần bê tông hoặc có lớp vữa xi măng. 5. Sử dụng để liên kết các loại vật liệu có thành phần cốt liệu là sợi đá, sợi thuỷ tinh, polystyren. . .

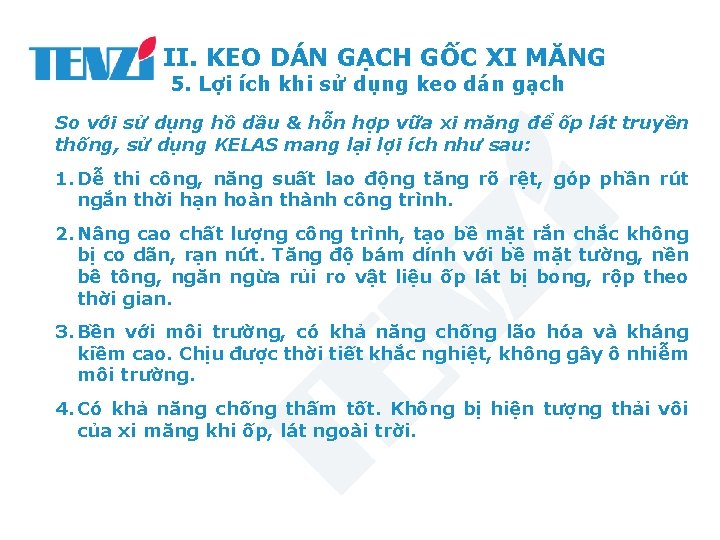

II. KEO DÁN GẠCH GỐC XI MĂNG 5. Lợi ích khi sử dụng keo dán gạch So với sử dụng hồ dầu & hỗn hợp vữa xi măng để ốp lát truyền thống, sử dụng KELAS mang lại lợi ích như sau: 1. Dễ thi công, năng suất lao động tăng rõ rệt, góp phần rút ngắn thời hạn hoàn thành công trình. 2. Nâng cao chất lượng công trình, tạo bề mặt rắn chắc không bị co dãn, rạn nứt. Tăng độ bám dính với bề mặt tường, nền bê tông, ngăn ngừa rủi ro vật liệu ốp lát bị bong, rộp theo thời gian. 3. Bền với môi trường, có khả năng chống lão hóa và kháng kiềm cao. Chịu được thời tiết khắc nghiệt, không gây ô nhiễm môi trường. 4. Có khả năng chống thấm tốt. Không bị hiện tượng thải vôi của xi măng khi ốp, lát ngoài trời.

II. KEO DÁN GẠCH GỐC XI MĂNG 6. Các đặc tính chất lượng của keo dán gạch 6. 1. Cường độ bám dính: Cường độ bám dính của keo dán gạch được đặc trưng bởi khả năng bám dính của nó với nền chuẩn và gạch mẫu, và được xác định bằng lực chịu kéo vuông góc lớn nhất (hoặc lực trượt lớn nhất) trên một đơn vị diện tích bề mặt của lớp keo. 1. 1. Xác định cường độ bám dính khi kéo theo tiêu chuẩn ISO & EN standard pull off strength. 1. 2. Xác định cường độ bám dính khi trượt theo tiêu chuẩn Mỹ ANSI e. g. ANSI standard shear bond strength.

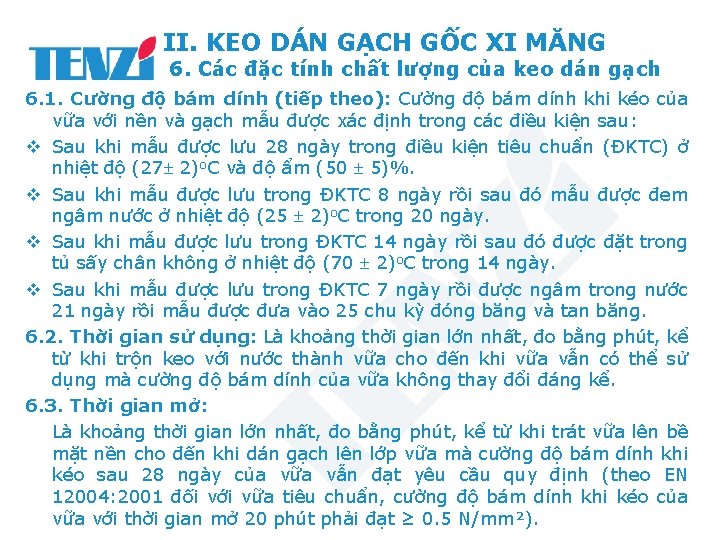

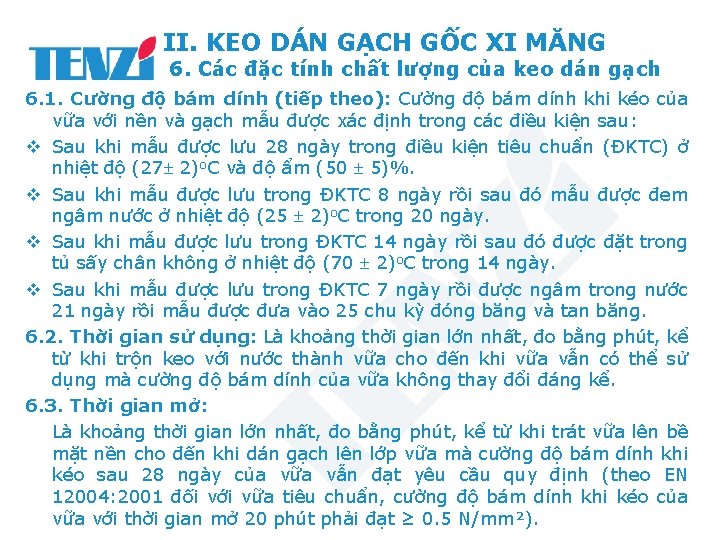

II. KEO DÁN GẠCH GỐC XI MĂNG 6. Các đặc tính chất lượng của keo dán gạch 6. 1. Cường độ bám dính (tiếp theo): Cường độ bám dính khi kéo của vữa với nền và gạch mẫu được xác định trong các điều kiện sau: Sau khi mẫu được lưu 28 ngày trong điều kiện tiêu chuẩn (ĐKTC) ở nhiệt độ (27 2)o. C và độ ẩm (50 5)%. Sau khi mẫu được lưu trong ĐKTC 8 ngày rồi sau đó mẫu được đem ngâm nước ở nhiệt độ (25 2)o. C trong 20 ngày. Sau khi mẫu được lưu trong ĐKTC 14 ngày rồi sau đó được đặt trong tủ sấy chân không ở nhiệt độ (70 2)o. C trong 14 ngày. Sau khi mẫu được lưu trong ĐKTC 7 ngày rồi được ngâm trong nước 21 ngày rồi mẫu được đưa vào 25 chu kỳ đóng băng và tan băng. 6. 2. Thời gian sử dụng: Là khoảng thời gian lớn nhất, đo bằng phút, kể từ khi trộn keo với nước thành vữa cho đến khi vữa vẫn có thể sử dụng mà cường độ bám dính của vữa không thay đổi đáng kể. 6. 3. Thời gian mở: Là khoảng thời gian lớn nhất, đo bằng phút, kể từ khi trát vữa lên bề mặt nền cho đến khi dán gạch lên lớp vữa mà cường độ bám dính khi kéo sau 28 ngày của vữa vẫn đạt yêu cầu quy định (theo EN 12004: 2001 đối với vữa tiêu chuẩn, cường độ bám dính khi kéo của vữa với thời gian mở 20 phút phải đạt ≥ 0. 5 N/mm²).

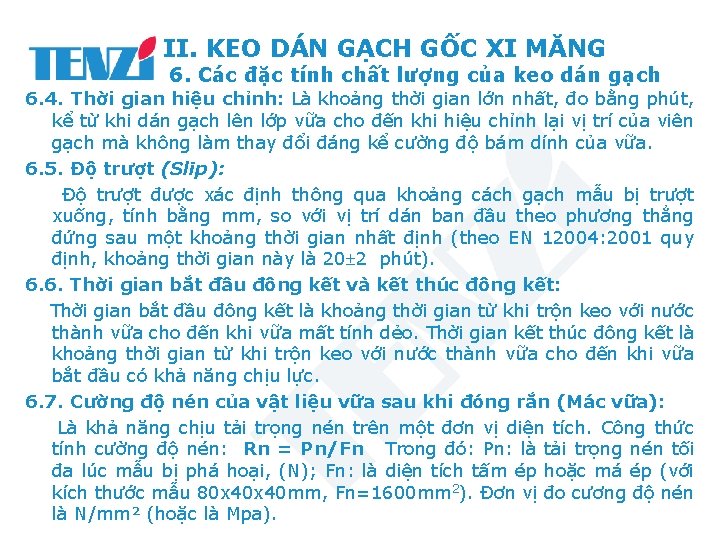

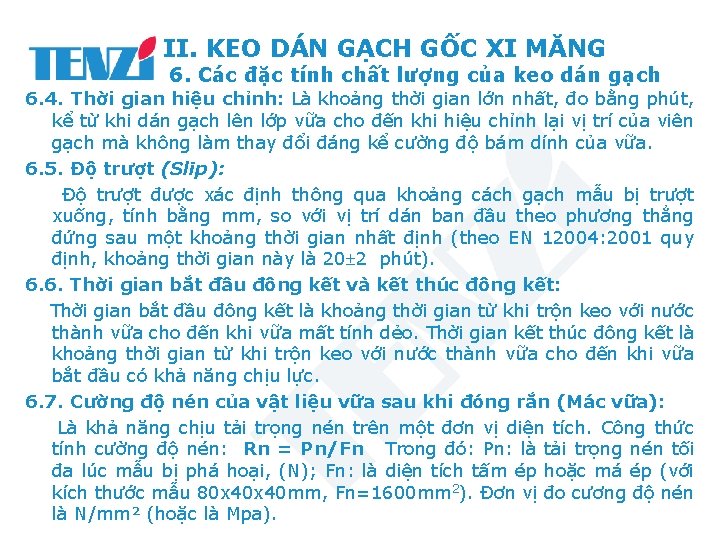

II. KEO DÁN GẠCH GỐC XI MĂNG 6. Các đặc tính chất lượng của keo dán gạch 6. 4. Thời gian hiệu chỉnh: Là khoảng thời gian lớn nhất, đo bằng phút, kể từ khi dán gạch lên lớp vữa cho đến khi hiệu chỉnh lại vị trí của viên gạch mà không làm thay đổi đáng kể cường độ bám dính của vữa. 6. 5. Độ trượt (Slip): Độ trượt được xác định thông qua khoảng cách gạch mẫu bị trượt xuống, tính bằng mm, so với vị trí dán ban đầu theo phương thẳng đứng sau một khoảng thời gian nhất định (theo EN 12004: 2001 quy định, khoảng thời gian này là 20 2 phút). 6. 6. Thời gian bắt đầu đông kết và kết thúc đông kết: Thời gian bắt đầu đông kết là khoảng thời gian từ khi trộn keo với nước thành vữa cho đến khi vữa mất tính dẻo. Thời gian kết thúc đông kết là khoảng thời gian từ khi trộn keo với nước thành vữa cho đến khi vữa bắt đầu có khả năng chịu lực. 6. 7. Cường độ nén của vật liệu vữa sau khi đóng rắn (Mác vữa): Là khả năng chịu tải trọng nén trên một đơn vị diện tích. Công thức tính cường độ nén: Rn = Pn/Fn Trong đó: Pn: là tải trọng nén tối đa lúc mẫu bị phá hoại, (N); Fn: là diện tích tấm ép hoặc má ép (với kích thước mẫu 80 x 40 mm, Fn=1600 mm 2). Đơn vị đo cương độ nén là N/mm² (hoặc là Mpa).

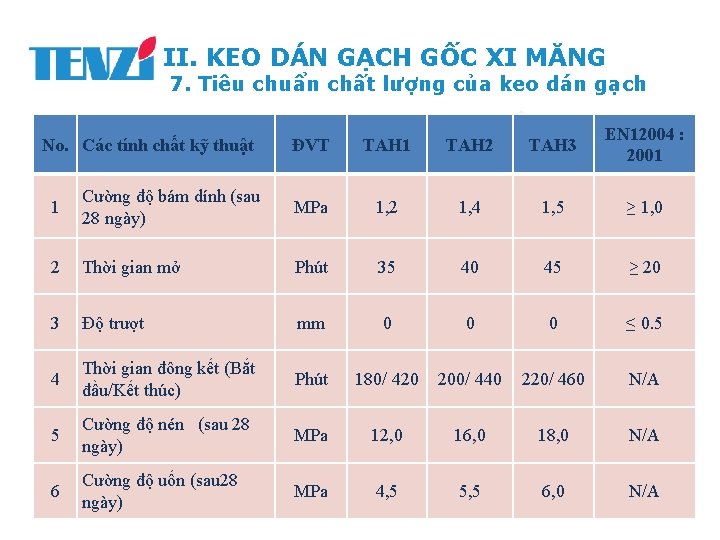

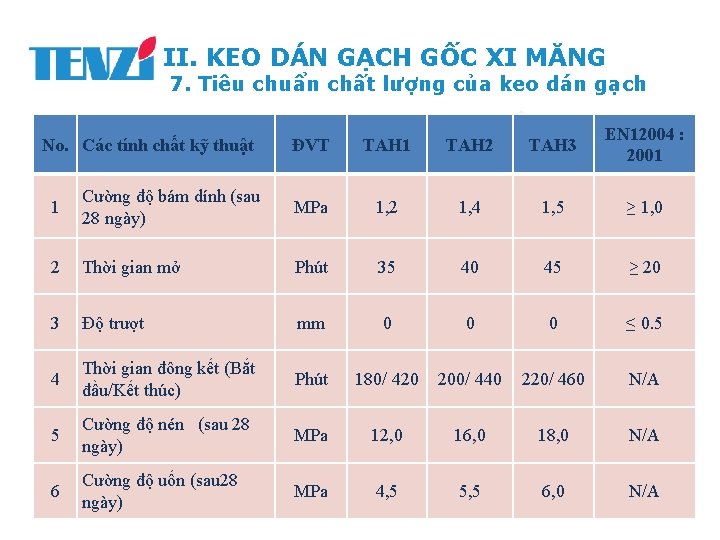

II. KEO DÁN GẠCH GỐC XI MĂNG 7. Tiêu chuẩn chất lượng của keo dán gạch No. Các tính chất kỹ thuật ĐVT TAH 1 TAH 2 TAH 3 EN 12004 : 2001 1 Cường độ bám dính (sau 28 ngày) MPa 1, 2 1, 4 1, 5 ≥ 1, 0 2 Thời gian mở Phút 35 40 45 ≥ 20 3 Độ trượt mm 0 0 0 ≤ 0. 5 4 Thời gian đông kết (Bắt đầu/Kết thúc) Phút 180/ 420 200/ 440 220/ 460 N/A 5 Cường độ nén (sau 28 ngày) MPa 12, 0 16, 0 18, 0 N/A 6 Cường độ uốn (sau 28 ngày) MPa 4, 5 5, 5 6, 0 N/A

II. KEO DÁN GẠCH GỐC XI MĂNG 8. Hướng dẫn sử dụng keo dán gạch CHUẨN BỊ Dụng cụ : Xô hoặc thùng sạch, can đong nước, máy trộn tay, bàn bả răng cưa, bay, thước dây, ni-vô, búa cao su hoặc bàn bả lót cao su (khi dán Mosaic). Bề mặt sử dụng keo: Phải bằng phẳng, cứng chắc, sạch, không dính bụi bẩn, dầu mỡ, sáp và các tạp chất khác … Trong điều kiện thời tiết bình thường, lớp vữa láng nền phải được bảo dưỡng ít nhất là 28 ngày, mác vữa ≥ 75. Bề mặt nền phải được làm ẩm nhưng không bị đọng nước. PHƯƠNG PHÁP THI CÔNG Trộn keo : Đổ 5. 0 – 5. 5 lít nước sạch vào xô, đổ từ từ 25 kg keo khô vào. Dùng máy trộn cơ học trộn 5 – 7 phút để đạt được hỗn hợp đồng nhất và dẻo. Để hỗn hợp trong khoảng 3 - 5 phút sau đó trộn lại một lần nữa trong khoảng 1 – 2 phút trước khi sử dụng. Trong điều kiện độ ẩm và nhiệt độ bình thường, thời gian sử dụng của vữa sau khi trộn khoảng 90 phút. Thời gian sử dụng sẽ giảm nếu điều kiện thời tiết có nắng to, gió hanh, nhiệt độ cao hoặc bề mặt trát vữa có độ hút nước lớn. Trải keo : Để đạt độ bám dính tốt nhất, đầu tiên dùng cạnh thẳng của bàn bả răng cưa trải một lớp keo mỏng, có độ dày 3 – 4 mm, lên bề mặt thi công, sau đó dùng cạnh răng cưa kéo nghiêng 45⁰ trên bề mặt lớp keo để tạo rãnh và tạo độ dày đồng đều và thích hợp với viên gạch cần ốp lát.

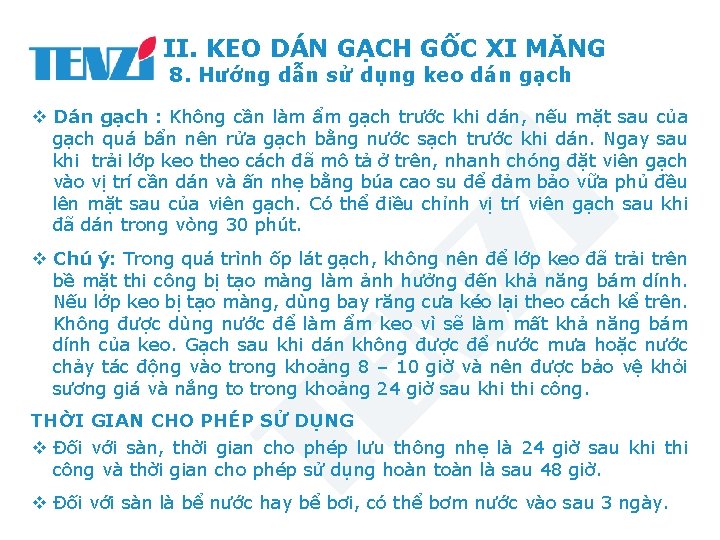

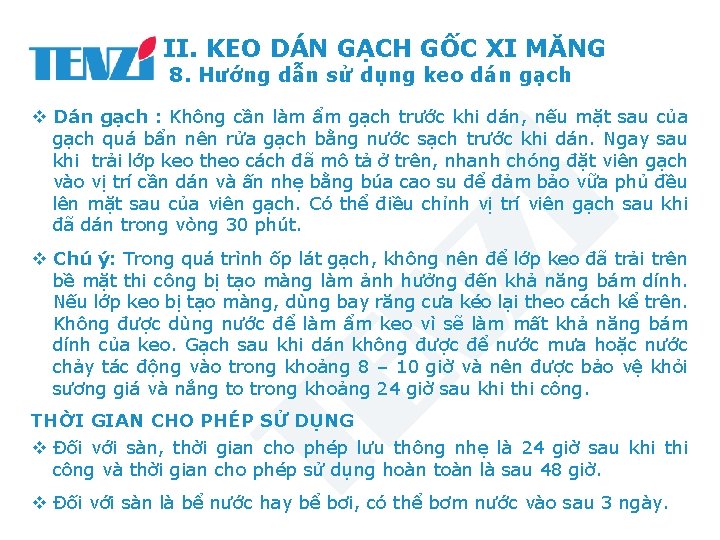

II. KEO DÁN GẠCH GỐC XI MĂNG 8. Hướng dẫn sử dụng keo dán gạch Dán gạch : Không cần làm ẩm gạch trước khi dán, nếu mặt sau của gạch quá bẩn nên rửa gạch bằng nước sạch trước khi dán. Ngay sau khi trải lớp keo theo cách đã mô tả ở trên, nhanh chóng đặt viên gạch vào vị trí cần dán và ấn nhẹ bằng búa cao su để đảm bảo vữa phủ đều lên mặt sau của viên gạch. Có thể điều chỉnh vị trí viên gạch sau khi đã dán trong vòng 30 phút. Chú ý: Trong quá trình ốp lát gạch, không nên để lớp keo đã trải trên bề mặt thi công bị tạo màng làm ảnh hưởng đến khả năng bám dính. Nếu lớp keo bị tạo màng, dùng bay răng cưa kéo lại theo cách kể trên. Không được dùng nước để làm ẩm keo vì sẽ làm mất khả năng bám dính của keo. Gạch sau khi dán không được để nước mưa hoặc nước chảy tác động vào trong khoảng 8 – 10 giờ và nên được bảo vệ khỏi sương giá và nắng to trong khoảng 24 giờ sau khi thi công. THỜI GIAN CHO PHÉP SỬ DỤNG Đối với sàn, thời gian cho phép lưu thông nhẹ là 24 giờ sau khi thi công và thời gian cho phép sử dụng hoàn toàn là sau 48 giờ. Đối với sàn là bể nước hay bể bơi, có thể bơm nước vào sau 3 ngày.

II. KEO DÁN GẠCH GỐC XI MĂNG 8. Hướng dẫn sử dụng keo dán gạch 1. Dán gạch từ trên xuống dưới „Top down“ method. Yêu cầu keo có khả năng chống trượt tốt high slip resistance và thời gian mở dài long open time. 2. Dán gạch từ dưới lên trên „Bottom up“ method. Yêu cầu keo dán gạch có thời gian hiệu chỉnh dài long correction time.

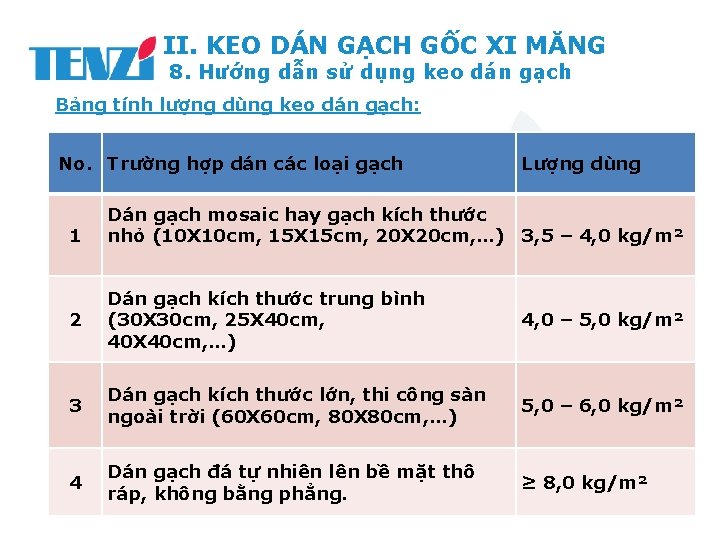

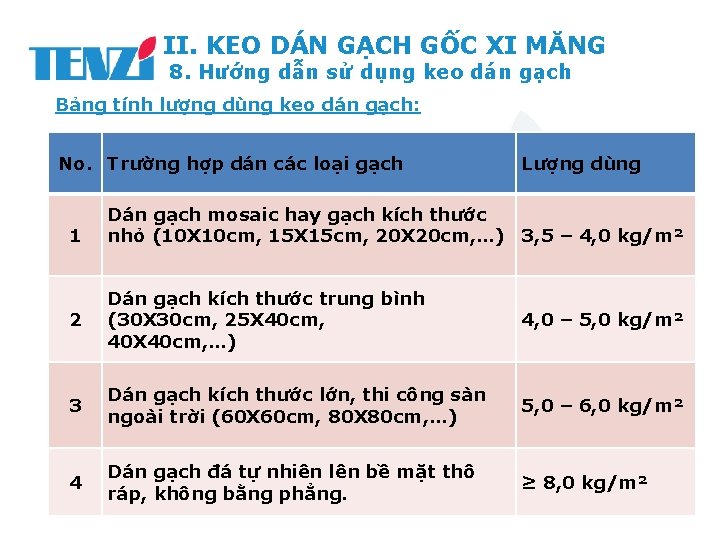

II. KEO DÁN GẠCH GỐC XI MĂNG 8. Hướng dẫn sử dụng keo dán gạch Bảng tính lượng dùng keo dán gạch: No. Trường hợp dán các loại gạch Lượng dùng 1 Dán gạch mosaic hay gạch kích thước nhỏ (10 X 10 cm, 15 X 15 cm, 20 X 20 cm, …) 3, 5 – 4, 0 kg/m² 2 Dán gạch kích thước trung bình (30 X 30 cm, 25 X 40 cm, 40 X 40 cm, …) 4, 0 – 5, 0 kg/m² 3 Dán gạch kích thước lớn, thi công sàn ngoài trời (60 X 60 cm, 80 X 80 cm, …) 5, 0 – 6, 0 kg/m² 4 Dán gạch đá tự nhiên lên bề mặt thô ráp, không bằng phẳng. ≥ 8, 0 kg/m²

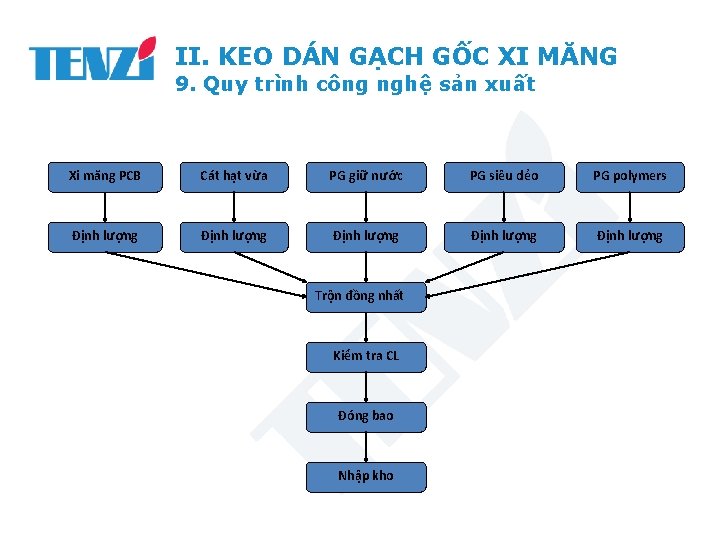

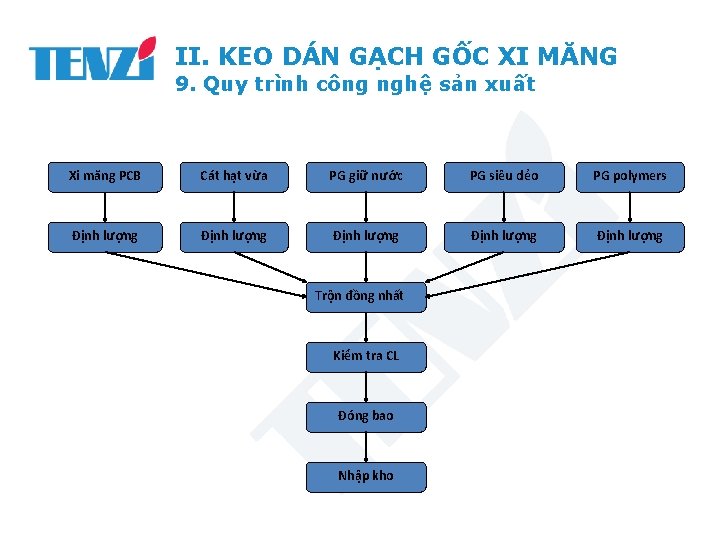

II. KEO DÁN GẠCH GỐC XI MĂNG 9. Quy trình công nghệ sản xuất Xi măng PCB Cát hạt vừa PG giữ nước PG siêu dẻo PG polymers Định lượng Định lượng Trộn đồng nhất Kiểm tra CL Đóng bao Nhập kho

II. KEO DÁN GẠCH GỐC XI MĂNG 9. Quy trình công nghệ sản xuất Sản xuất keo dán gạch xuất khẩu IRAQ tại nhà xưởng Đồng Nai

Thiết bị Phòng Thí Nghiệm R&D: Máy đo mác bê tông và vữa, cường độ uốn. Kim vika xác định thời gian đông kết Máy đo độ bám dính Bàn giằng đo độ lưu động

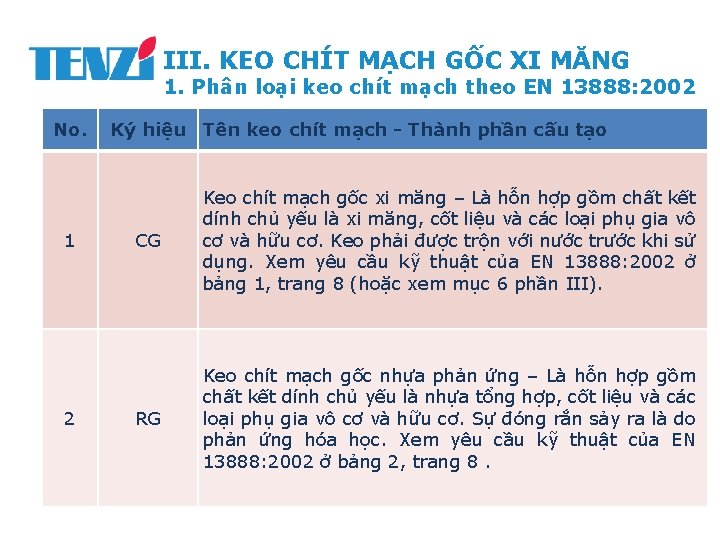

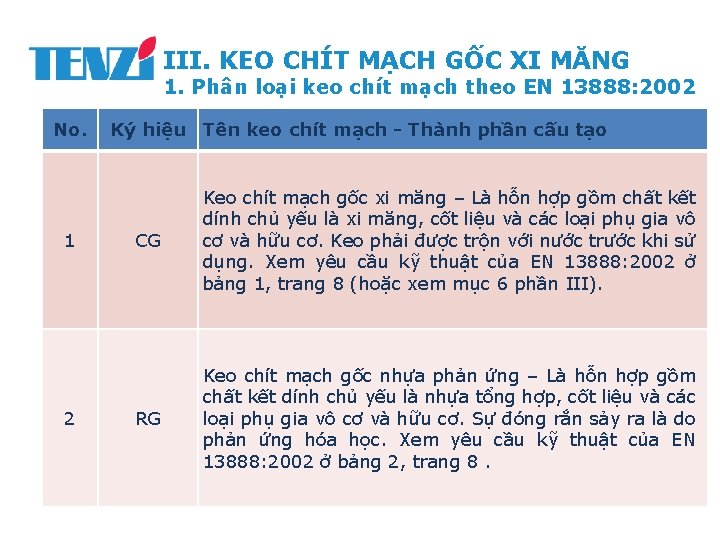

III. KEO CHÍT MẠCH GỐC XI MĂNG 1. Phân loại keo chít mạch theo EN 13888: 2002 No. 1 2 Ký hiệu Tên keo chít mạch - Thành phần cấu tạo CG Keo chít mạch gốc xi măng – Là hỗn hợp gồm chất kết dính chủ yếu là xi măng, cốt liệu và các loại phụ gia vô cơ và hữu cơ. Keo phải được trộn với nước trước khi sử dụng. Xem yêu cầu kỹ thuật của EN 13888: 2002 ở bảng 1, trang 8 (hoặc xem mục 6 phần III). RG Keo chít mạch gốc nhựa phản ứng – Là hỗn hợp gồm chất kết dính chủ yếu là nhựa tổng hợp, cốt liệu và các loại phụ gia vô cơ và hữu cơ. Sự đóng rắn sảy ra là do phản ứng hóa học. Xem yêu cầu kỹ thuật của EN 13888: 2002 ở bảng 2, trang 8.

III. KEO CHÍT MẠCH GỐC XI MĂNG 1. Phân loại KCM theo TCVN 7899 -3: 2008 Loại Cấp Đặc tính Mô tả CG 1 - Keo chít mạch gốc xi măng tiêu chuẩn CG 1 F Keo chít mạch gốc xi măng tiêu chuẩn có khả năng đóng rắn nhanh CG 2 W Keo chít mạch gốc xi măng chất lương cao có độ hút nước thấp CG 2 A Keo chít mạch gốc xi măng chất lương cao có độ chịu mài mòn cao CG 2 WA Keo chít mạch gốc xi măng chất lương cao có độ hút nước thấp và độ chịu mài mòn cao CG 2 WF Keo chít mạch gốc xi măng chất lương cao có độ hút nước thấp và đóng rắn nhanh CG 2 AF Keo chít mạch gốc xi măng chất lương cao có độ chịu mài mòn cao và đóng rắn nhanh CG 2 WAF Keo chít mạch gốc xi măng chất lương cao có độ hút nước thấp, độ chịu mài mòn cao và đóng rắn nhanh RG 1 - Keo chít mạch gốc nhựa phản ứng

III. KEO CHÍT MẠCH GỐC XI MĂNG 2. Giới thiệu 15 loại keo chít mạch cơ bản KECHI 2. 1. Dòng keo chít mạch tông màu nhạt: No. Tên keo chít mạch Mã số 1 Keo chít mạch màu trắng KECHI-00 2 Keo chít mạch màu xám trắng KECHI-01 3 Keo chít mạch màu xám KECHI-02 4 Keo chít mạch màu ngà KECHI-03 5 Keo chít mạch màu hồng gạch KECHI-04 6 Keo chít mạch màu xanh non nhạt KECHI-05

III. KEO CHÍT MẠCH GỐC XI MĂNG 2. Giới thiệu 15 loại keo chít mạch cơ bản KECHI 2. 2. Dòng keo chít mạch tông màu đậm: No. Tên keo chít mạch Mã số 1 Keo chít mạch màu vàng thư KECHI-06 2 Keo chít mạch màu xanh non KECHI-07 3 Keo chít mạch màu nâu tím KECHI-08 4 Keo chít mạch màu đỏ gạch KECHI-09 5 Keo chít mạch màu đen KECHI-10 6 Keo chít mạch màu đỏ KECHI-11

III. KEO CHÍT MẠCH GỐC XI MĂNG 2. Giới thiệu 15 loại keo chít mạch cơ bản KECHI 2. 2. Dòng keo chít mạch tông màu đặc biệt: No. Tên keo chít mạch Mã số 1 Keo chít mạch màu xanh lá già KECHI-12 2 Keo chít mạch màu xanh nước biển KECHI-13 3 Keo chít mạch màu xanh dương KECHI-14

III. KEO CHÍT MẠCH GỐC XI MĂNG 3. Ứng dụng của keo chít mạch Thay thế cho xi măng trắng hoặc xi măng màu để làm đầy và kín các đường ron của gạch và đá sau khi ốp, lát tường và sàn. Đảm bảo độ bền, chắc, không thấm nước, không đọng nước và chất bẩn và đạt tính thẩm mỹ cao cho các công trình. Rất thích hợp và hiệu quả khi sử dụng trong các khu vực đặc biệt như nhà bếp, khu vực để thức ăn, bệnh viện và các phòng ốc, nơi có nhu cầu chống bám bẩn, kháng khuẩn và nầm mốc.

III. KEO CHÍT MẠCH GỐC XI MĂNG 4. Lợi ích khi sử dụng của keo chít mạch So với bột xi măng trắng và màu thông thường, keo chít mạch KECHI có những tính chất vượt trội sau: Không bị co ngót, mạch ron không bị rạn nứt. Có nhiều màu sắc phong phú. Màu sắc không bị phai và không bị phân tán. Có độ bóng bề mặt cao. Có khả năng chống bám bẩn. Có tính kháng khuẩn và chống rêu mốc. Kết dính tốt với gạch, đá tự nhiên và nhân tạo. Có khả năng kháng tia cực tím tốt.

III. KEO CHÍT MẠCH GỐC XI MĂNG 4. Lợi ích khi sử dụng của keo chít mạch Tạo bề mặt không dính ướt

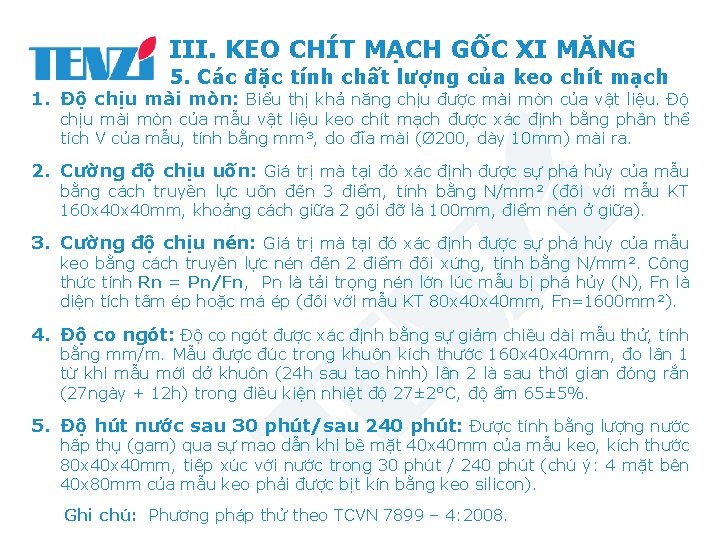

III. KEO CHÍT MẠCH GỐC XI MĂNG 5. Các đặc tính chất lượng của keo chít mạch 1. Độ chịu mài mòn: Biểu thị khả năng chịu được mài mòn của vật liệu. Độ chịu mài mòn của mẫu vật liệu keo chít mạch được xác định bằng phần thể tích V của mẫu, tính bằng mm³, do đĩa mài (Ø 200, dày 10 mm) mài ra. 2. Cường độ chịu uốn: Giá trị mà tại đó xác định được sự phá hủy của mẫu bằng cách truyền lực uốn đến 3 điểm, tính bằng N/mm² (đối với mẫu KT 160 x 40 mm, khoảng cách giữa 2 gối đỡ là 100 mm, điểm nén ở giữa). 3. Cường độ chịu nén: Giá trị mà tại đó xác định được sự phá hủy của mẫu keo bằng cách truyền lực nén đến 2 điểm đối xứng, tính bằng N/mm². Công thức tính Rn = Pn/Fn, Pn là tải trọng nén lớn lúc mẫu bị phá hủy (N), Fn là diện tích tấm ép hoặc má ép (đối với mẫu KT 80 x 40 mm, Fn=1600 mm²). 4. Độ co ngót: Độ co ngót được xác định bằng sự giảm chiều dài mẫu thử, tính bằng mm/m. Mẫu được đúc trong khuôn kích thước 160 x 40 mm, đo lần 1 từ khi mẫu mới dở khuôn (24 h sau tao hình) lần 2 là sau thời gian đóng rắn (27 ngày + 12 h) trong điều kiện nhiệt độ 27± 2°C, độ ẩm 65± 5%. 5. Độ hút nước sau 30 phút/sau 240 phút: Được tính bằng lượng nước hấp thụ (gam) qua sự mao dẫn khi bề mặt 40 x 40 mm của mẫu keo, kích thước 80 x 40 mm, tiếp xúc với nước trong 30 phút / 240 phút (chú ý: 4 mặt bên 40 x 80 mm của mẫu keo phải được bịt kín bằng keo silicon). Ghi chú: Phương pháp thử theo TCVN 7899 – 4: 2008.

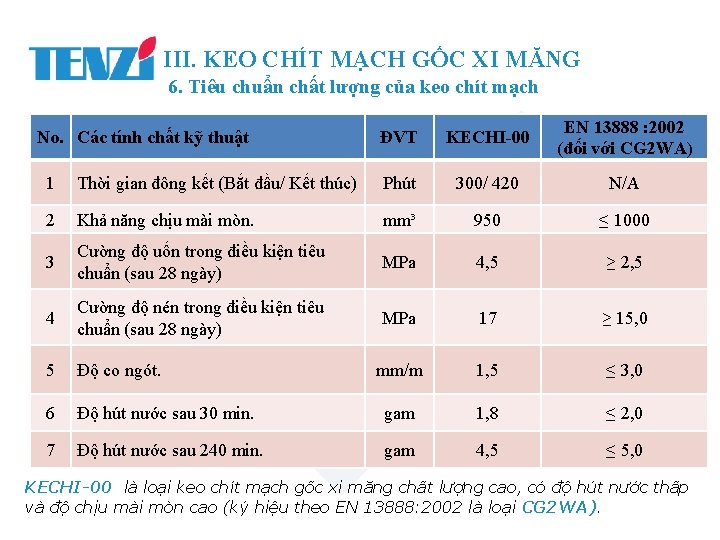

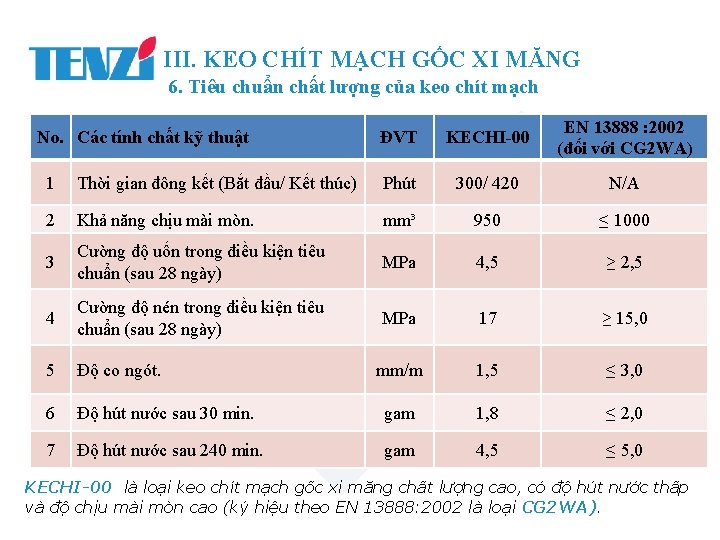

III. KEO CHÍT MẠCH GỐC XI MĂNG 6. Tiêu chuẩn chất lượng của keo chít mạch No. Các tính chất kỹ thuật ĐVT KECHI-00 EN 13888 : 2002 (đối với CG 2 WA) 1 Thời gian đông kết (Bắt đầu/ Kết thúc) Phút 300/ 420 N/A 2 Khả năng chịu mài mòn. mm³ 950 ≤ 1000 3 Cường độ uốn trong điều kiện tiêu chuẩn (sau 28 ngày) MPa 4, 5 ≥ 2, 5 4 Cường độ nén trong điều kiện tiêu chuẩn (sau 28 ngày) MPa 17 ≥ 15, 0 5 Độ co ngót. mm/m 1, 5 ≤ 3, 0 6 Độ hút nước sau 30 min. gam 1, 8 ≤ 2, 0 7 Độ hút nước sau 240 min. gam 4, 5 ≤ 5, 0 KECHI-00 là loại keo chít mạch gốc xi măng chất lượng cao, có độ hút nước thấp và độ chịu mài mòn cao (ký hiệu theo EN 13888: 2002 là loại CG 2 WA).

III. KEO CHÍT MẠCH GỐC XI MĂNG 7. Hướng dẫn sử dụng keo chít mạch CÔNG VIỆC CHUẨN BỊ Dụng cụ : Xô hoặc thùng sạch, can đong nước, máy trộn vữa chuyên dụng, bàn bả cao su, vải sạch, mút cao su xốp. Chuẩn bị bề mặt: Đảm bảo rằng các khe ron và các chỗ trống giữa các tấm vật liệu ốp lát xây dựng (gạch ceramic, mosaic, gạch không nung, đá các loại…) phải sạch, không lẫn tạp chất & dầu mỡ, và phải được làm ẩm nhưng không bị đọng nước. PHƯƠNG PHÁP THI CÔNG Trộn vữa : Tỷ lệ trộn vữa (tính theo khối lượng) như sau: Nước sạch: Bột keo khô = 1÷ 1, 2 : 3, 0. Đổ nước vào xô hoặc thùng trộn sau đó đổ từ từ bột keo khô vào và khuấy liên tục bằng máy từ 4 - 6 phút cho đến khi hỗn hợp vữa đồng nhất và dẻo. Để hỗn hợp 1 - 2 phút trước khi sử dụng. Ở điều kiện bình thường (~ +20°C), thời gian sử dụng của vữa sau khi trộn ~ 45 phút. Thời gian này sẽ ngắn hơn nếu điều kiện thời tiết có nắng to, gió hanh hoặc bề mặt có độ hút nước lớn. Thực tế ở nước ta, nhiệt độ thi công thường từ +5⁰C đến +35⁰C, khuyến cáo keo sau khi trộn nên sử dụng hết trong

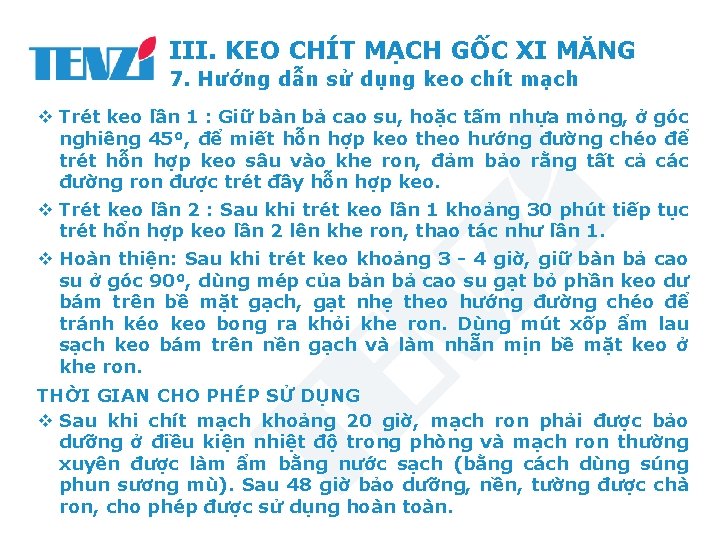

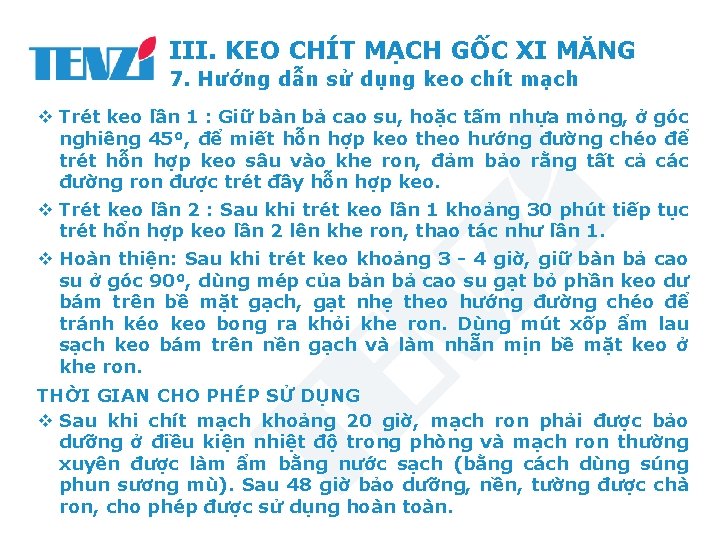

III. KEO CHÍT MẠCH GỐC XI MĂNG 7. Hướng dẫn sử dụng keo chít mạch Trét keo lần 1 : Giữ bàn bả cao su, hoặc tấm nhựa mỏng, ở góc nghiêng 45⁰, để miết hỗn hợp keo theo hướng đường chéo để trét hỗn hợp keo sâu vào khe ron, đảm bảo rằng tất cả các đường ron được trét đầy hỗn hợp keo. Trét keo lần 2 : Sau khi trét keo lần 1 khoảng 30 phút tiếp tục trét hổn hợp keo lần 2 lên khe ron, thao tác như lần 1. Hoàn thiện: Sau khi trét keo khoảng 3 - 4 giờ, giữ bàn bả cao su ở góc 90⁰, dùng mép của bản bả cao su gạt bỏ phần keo dư bám trên bề mặt gạch, gạt nhẹ theo hướng đường chéo để tránh kéo keo bong ra khỏi khe ron. Dùng mút xốp ẩm lau sạch keo bám trên nền gạch và làm nhẵn mịn bề mặt keo ở khe ron. THỜI GIAN CHO PHÉP SỬ DỤNG Sau khi chít mạch khoảng 20 giờ, mạch ron phải được bảo dưỡng ở điều kiện nhiệt độ trong phòng và mạch ron thường xuyên được làm ẩm bằng nước sạch (bằng cách dùng súng phun sương mù). Sau 48 giờ bảo dưỡng, nền, tường được chà ron, cho phép được sử dụng hoàn toàn.

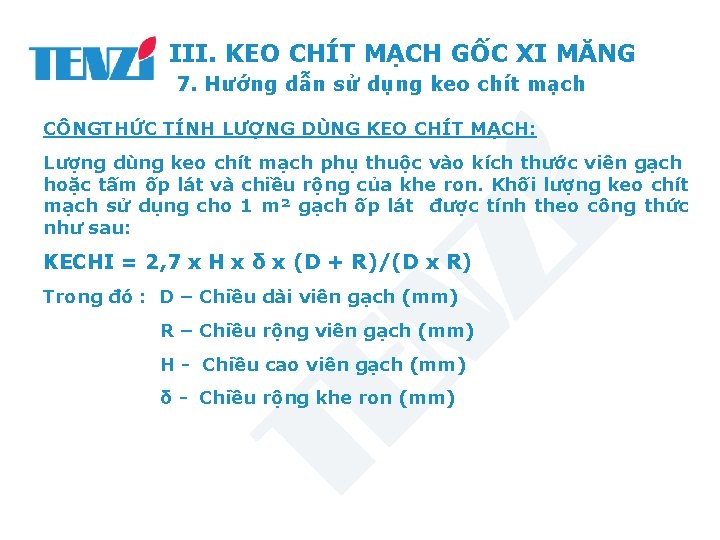

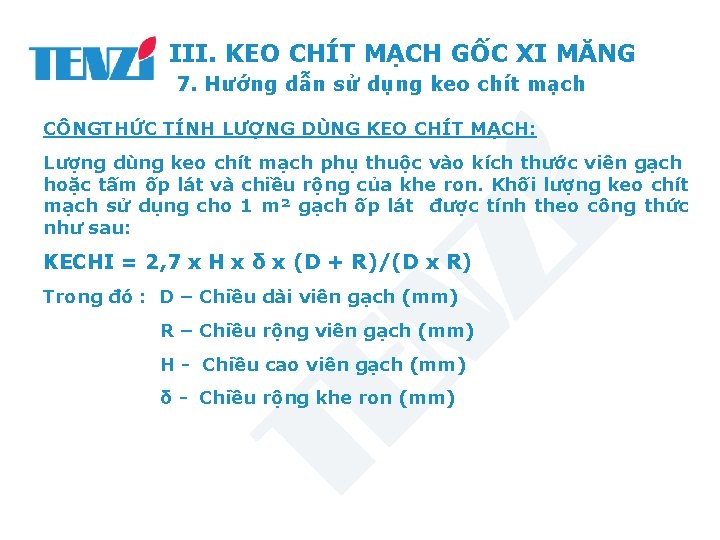

III. KEO CHÍT MẠCH GỐC XI MĂNG 7. Hướng dẫn sử dụng keo chít mạch CÔNGTHỨC TÍNH LƯỢNG DÙNG KEO CHÍT MẠCH: Lượng dùng keo chít mạch phụ thuộc vào kích thước viên gạch hoặc tấm ốp lát và chiều rộng của khe ron. Khối lượng keo chít mạch sử dụng cho 1 m² gạch ốp lát được tính theo công thức như sau: KECHI = 2, 7 x H x δ x (D + R)/(D x R) Trong đó : D – Chiều dài viên gạch (mm) R – Chiều rộng viên gạch (mm) H - Chiều cao viên gạch (mm) δ - Chiều rộng khe ron (mm)

III. KEO CHÍT MẠCH GỐC XI MĂNG 7. Hướng dẫn sử dụng keo chít mạch BẢNG TÍNH LƯỢNG DÙNG KEO CHÍT MẠCH: Loại gạch Khe ron 1, 5 mm Khe ron 3 mm Khe ron 6 mm 200 X 8 0. 32 0. 64 1. 28 200 X 250 X 8 0. 29 0. 58 1. 16 250 X 9 0. 29 0. 58 1. 16 250 X 400 X 10 0. 26 0. 52 1. 04 300 X 10 0. 27 0. 54 1. 08 400 X 10 0. 22 0. 44 0. 88 450 X 11 0. 19 0. 38 0. 76 300 X 600 X 11 0. 23 0. 46 0. 92 500 X 12 0. 19 0. 38 0. 76 600 X 12 0. 16 0. 32 0. 64

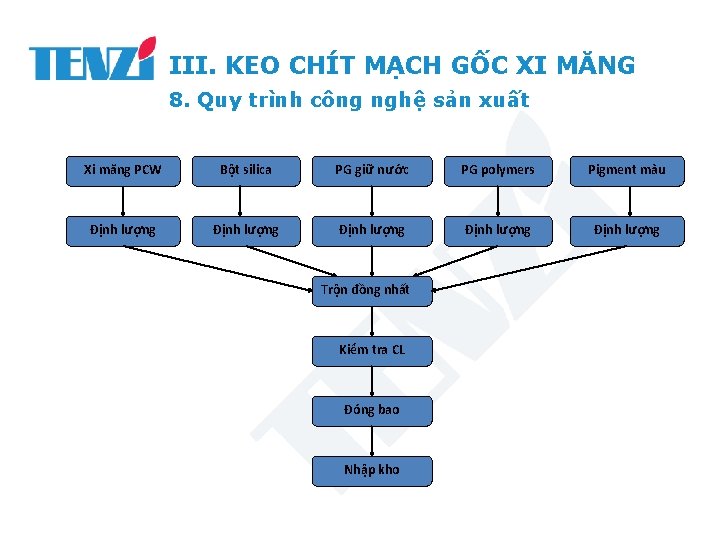

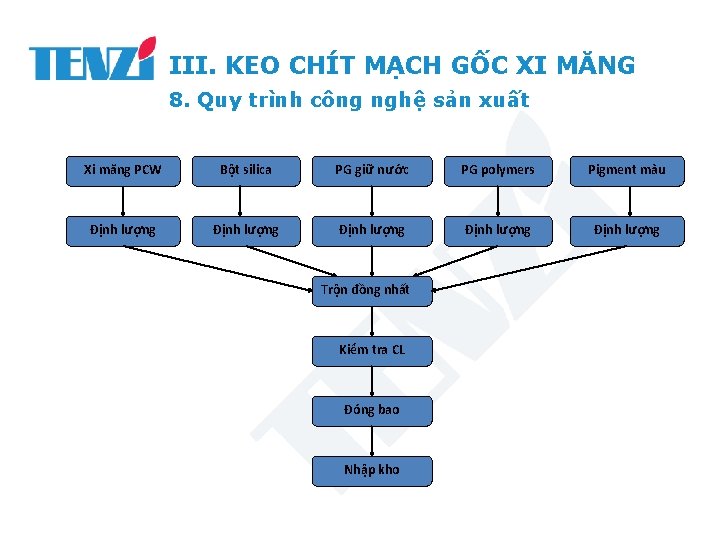

III. KEO CHÍT MẠCH GỐC XI MĂNG 8. Quy trình công nghệ sản xuất Xi măng PCW Bột silica PG giữ nước PG polymers Pigment màu Định lượng Định lượng Trộn đồng nhất Kiểm tra CL Đóng bao Nhập kho

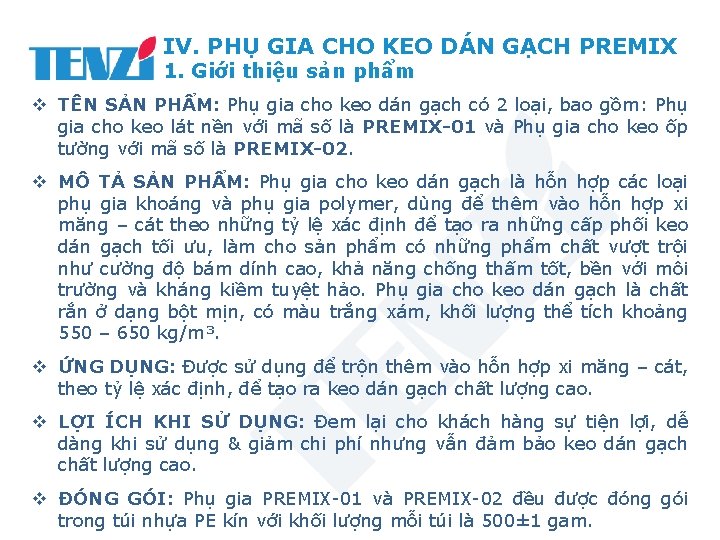

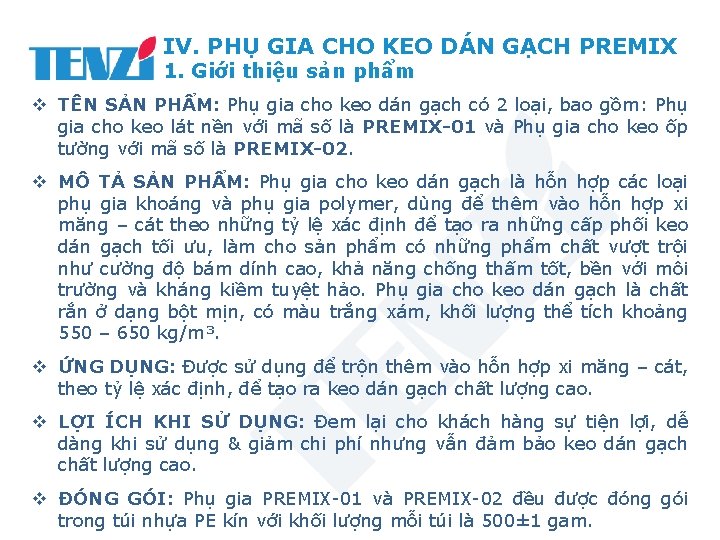

IV. PHỤ GIA CHO KEO DÁN GẠCH PREMIX 1. Giới thiệu sản phẩm TÊN SẢN PHẨM: Phụ gia cho keo dán gạch có 2 loại, bao gồm: Phụ gia cho keo lát nền với mã số là PREMIX-01 và Phụ gia cho keo ốp tường với mã số là PREMIX-02. MÔ TẢ SẢN PHẨM: Phụ gia cho keo dán gạch là hỗn hợp các loại phụ gia khoáng và phụ gia polymer, dùng để thêm vào hỗn hợp xi măng – cát theo những tỷ lệ xác định để tạo ra những cấp phối keo dán gạch tối ưu, làm cho sản phẩm có những phẩm chất vượt trội như cường độ bám dính cao, khả năng chống thấm tốt, bền với môi trường và kháng kiềm tuyệt hảo. Phụ gia cho keo dán gạch là chất rắn ở dạng bột mịn, có màu trắng xám, khối lượng thể tích khoảng 550 – 650 kg/m³. ỨNG DỤNG: Được sử dụng để trộn thêm vào hỗn hợp xi măng – cát, theo tỷ lệ xác định, để tạo ra keo dán gạch chất lượng cao. LỢI ÍCH KHI SỬ DỤNG: Đem lại cho khách hàng sự tiện lợi, dễ dàng khi sử dụng & giảm chi phí nhưng vẫn đảm bảo keo dán gạch chất lượng cao. ĐÓNG GÓI: Phụ gia PREMIX-01 và PREMIX-02 đều được đóng gói trong túi nhựa PE kín với khối lượng mỗi túi là 500± 1 gam.

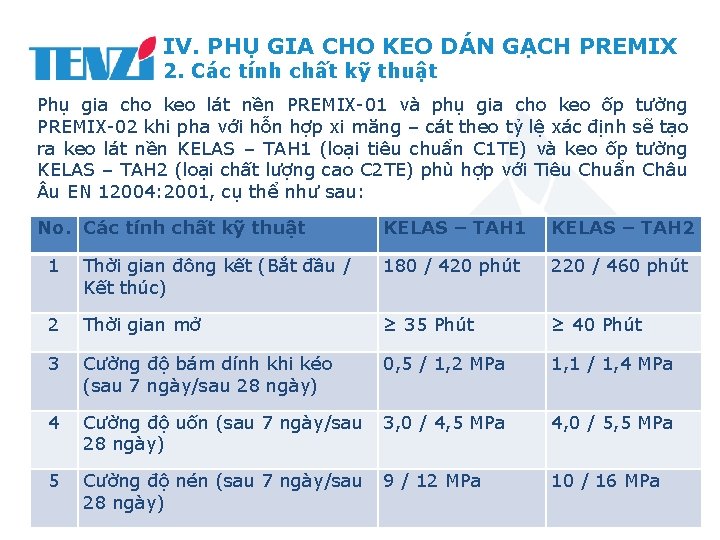

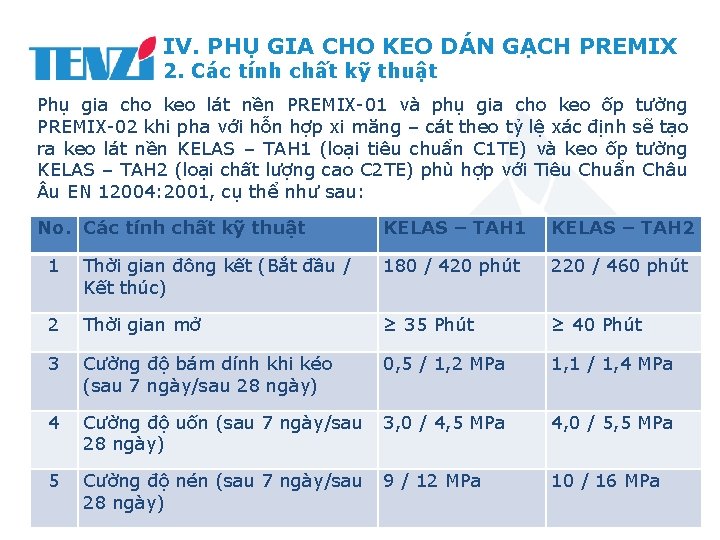

IV. PHỤ GIA CHO KEO DÁN GẠCH PREMIX 2. Các tính chất kỹ thuật Phụ gia cho keo lát nền PREMIX-01 và phụ gia cho keo ốp tường PREMIX-02 khi pha với hỗn hợp xi măng – cát theo tỷ lệ xác định sẽ tạo ra keo lát nền KELAS – TAH 1 (loại tiêu chuẩn C 1 TE) và keo ốp tường KELAS – TAH 2 (loại chất lượng cao C 2 TE) phù hợp với Tiêu Chuẩn Châu u EN 12004: 2001, cụ thể như sau: No. Các tính chất kỹ thuật KELAS – TAH 1 KELAS – TAH 2 1 Thời gian đông kết (Bắt đầu / Kết thúc) 180 / 420 phút 220 / 460 phút 2 Thời gian mở ≥ 35 Phút ≥ 40 Phút 3 Cường độ bám dính khi kéo (sau 7 ngày/sau 28 ngày) 0, 5 / 1, 2 MPa 1, 1 / 1, 4 MPa 4 Cường độ uốn (sau 7 ngày/sau 3, 0 / 4, 5 MPa 28 ngày) 4, 0 / 5, 5 MPa 5 Cường độ nén (sau 7 ngày/sau 9 / 12 MPa 28 ngày) 10 / 16 MPa

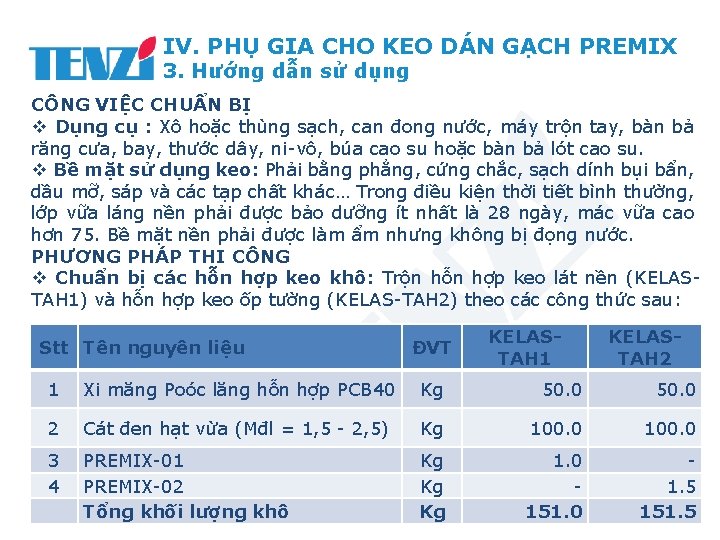

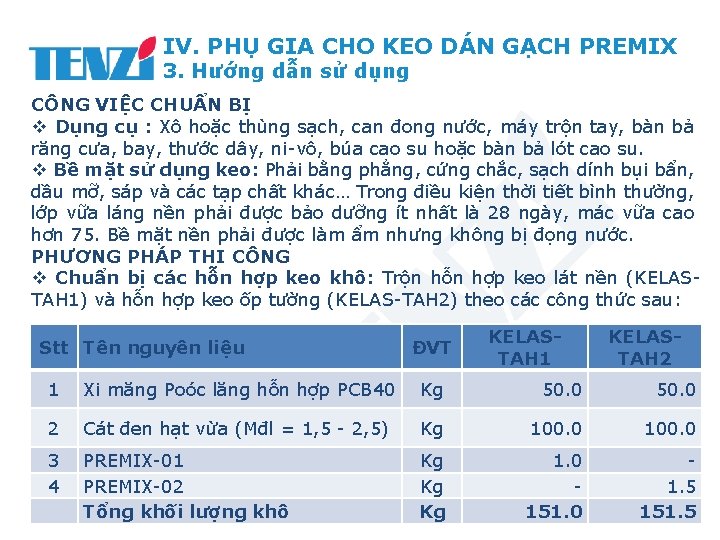

IV. PHỤ GIA CHO KEO DÁN GẠCH PREMIX 3. Hướng dẫn sử dụng CÔNG VIỆC CHUẨN BỊ Dụng cụ : Xô hoặc thùng sạch, can đong nước, máy trộn tay, bàn bả răng cưa, bay, thước dây, ni-vô, búa cao su hoặc bàn bả lót cao su. Bề mặt sử dụng keo: Phải bằng phẳng, cứng chắc, sạch dính bụi bẩn, dầu mỡ, sáp và các tạp chất khác… Trong điều kiện thời tiết bình thường, lớp vữa láng nền phải được bảo dưỡng ít nhất là 28 ngày, mác vữa cao hơn 75. Bề mặt nền phải được làm ẩm nhưng không bị đọng nước. PHƯƠNG PHÁP THI CÔNG Chuẩn bị các hỗn hợp keo khô: Trộn hỗn hợp keo lát nền (KELASTAH 1) và hỗn hợp keo ốp tường (KELAS-TAH 2) theo các công thức sau: Stt Tên nguyên liệu ĐVT KELASTAH 1 KELASTAH 2 1 Xi măng Poóc lăng hỗn hợp PCB 40 Kg 50. 0 2 Cát đen hạt vừa (Mđl = 1, 5 - 2, 5) Kg 100. 0 3 4 PREMIX-01 PREMIX-02 Tổng khối lượng khô Kg Kg Kg 1. 0 151. 0 1. 5 151. 5

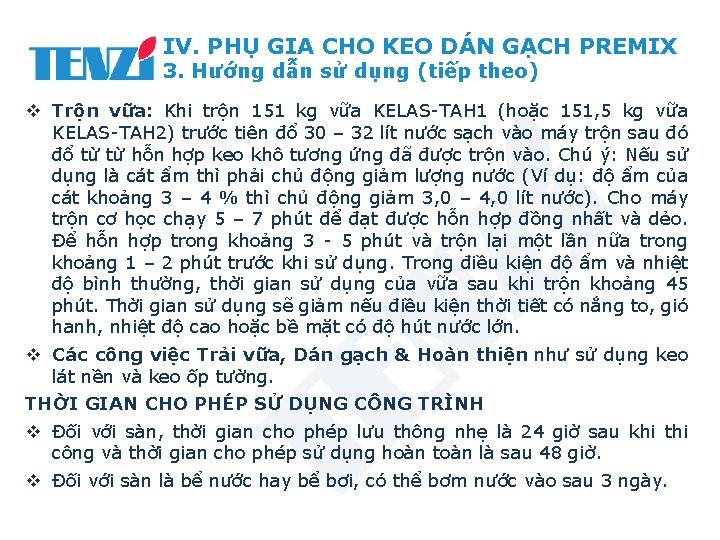

IV. PHỤ GIA CHO KEO DÁN GẠCH PREMIX 3. Hướng dẫn sử dụng (tiếp theo) Trộn vữa: Khi trộn 151 kg vữa KELAS-TAH 1 (hoặc 151, 5 kg vữa KELAS-TAH 2) trước tiên đổ 30 – 32 lít nước sạch vào máy trộn sau đó đổ từ từ hỗn hợp keo khô tương ứng đã được trộn vào. Chú ý: Nếu sử dụng là cát ẩm thì phải chủ động giảm lượng nước (Ví dụ: độ ẩm của cát khoảng 3 – 4 % thì chủ động giảm 3, 0 – 4, 0 lít nước). Cho máy trộn cơ học chạy 5 – 7 phút để đạt được hỗn hợp đồng nhất và dẻo. Để hỗn hợp trong khoảng 3 - 5 phút và trộn lại một lần nữa trong khoảng 1 – 2 phút trước khi sử dụng. Trong điều kiện độ ẩm và nhiệt độ bình thường, thời gian sử dụng của vữa sau khi trộn khoảng 45 phút. Thời gian sử dụng sẽ giảm nếu điều kiện thời tiết có nắng to, gió hanh, nhiệt độ cao hoặc bề mặt có độ hút nước lớn. Các công việc Trải vữa, Dán gạch & Hoàn thiện như sử dụng keo lát nền và keo ốp tường. THỜI GIAN CHO PHÉP SỬ DỤNG CÔNG TRÌNH Đối với sàn, thời gian cho phép lưu thông nhẹ là 24 giờ sau khi thi công và thời gian cho phép sử dụng hoàn toàn là sau 48 giờ. Đối với sàn là bể nước hay bể bơi, có thể bơm nước vào sau 3 ngày.

V. VỮA CHO GẠCH BÊ TÔNG NHẸ KELAI 1. Giới thiệu sản phẩm TÊN SẢN PHẨM: KELAI là dòng vữa cho gạch bê tông nhẹ, TENZI hiện có 2 loại vữa KELAI, cụ thể là : 1) KELAI-01 là vữa xây cho gạch bê tông nhẹ; 2) KELAI-02 là vữa trát cho gạch bê tông nhẹ. MÔ TẢ SẢN PHẨM: KELAI là dòng vữa xây dựng gốc xi măng với khối lượng thể tích 1450 – 1550 kg/m³, màu xám, dạng bột mịn. Thành phần chính của KELAI bao gồm xi măng, cát mịn, phụ gia chống thấm và phụ gia polymers. Vữa có độ dẻo, độ bám dính cao và khả năng giữ độ lưu động lớn. ỨNG DỤNG: Dùng để xây và trát cho gạch bê tông nhẹ. LỢI ÍCH KHI SỬ DỤNG SO VỚI VỮA XI MĂNG – CÁT TRUYỀN THỐNG Vữa sạch tạp chất, không hóa chất độc hại, có thể sử dụng cho hồ chứa nước để sinh hoạt, thân thiện với môi trường và không gây ô nhiễm môi trường. Có độ dẻo cao, độ bám dính tốt, dễ thi công, thời gian điều chỉnh cho phép dài, không bị chảy lỏng & tách nước, tiết kiệm vật tư và nhân công. Nâng cao chất lượng và giá trị thẩm mỹ của công trình, tăng độ bám dính khi dùng để xây trát với gạch bê tông nhẹ, tạo lớp vữa trát bề mặt rắn chắc, có khả năng chống thấm tốt, không bị co dãn, rạn nứt theo thời gian. Là loại vữa trộn sẵn, chất lượng sản phẩm luôn ổn định do quá trình sản xuất được kiểm soát chặt chẽ, không bị rủi ro trong quá trình pha chế tại công trình. Chịu được thời tiết khắc nghiệt, thích hợp với điều kiện khí hậu ở Việt Nam.

V. VỮA CHO GẠCH BÊ TÔNG NHẸ KELAI 2. Các tính chất kỹ thuật Vữa cho gạch bê tông nhẹ KELAI phù hợp với TCVN 9028: 2011 với các giá trị tiêu biểu như sau: No. Các tính chất kỹ thuật 1 Vữa xây Vữa tô (trát) KQTN/TCVN ≤ 1. 25 / ≤ 1. 25 195/ (190 -220) 185 / (180 -210) 2 Kích thước hạt cốt liệu lớn nhất (mm) Độ lưu động (độ dẻo), (mm) 3 Khả năng giữ độ lưu động (%) 98. 9 / ≥ 90 98, 4 / ≥ 90 4 250 / ≥ 180 260 / ≥ 180 5 Thời gian bắt đầu đông kết (phút) Thời gian điều chỉnh (phút) 10 / ≥ 5 KQĐ 6 Hàm lượng ion clo trong vữa (%) <0, 01 / ≤ 0, 1 7 Cường độ nén sau 28 ngày (MPa) 15, 1 / (2, 5 – 12, 5) 14, 3 / (2, 5 – 12, 5) 8 Cường độ bám dính sau 28 ngày 0. 57 / ≥ 0, 4 (MPa) Hệ số hút nước do mao dẫn KQĐ (kg/m². phút 0, 5) 0. 53 / ≥ 0, 4 9 <0. 1 / ≤ 0, 2

V. VỮA CHO GẠCH BÊ TÔNG NHẸ KELAI 3. Hướng dẫn sử dụng CHUẨN BỊ Dụng cụ : Xô hoặc thùng sạch, thùng đong nước, máy trộn cầm tay, bàn xoa inox, bay răng cưa & bay thông thường, búa cao su, chổi, bàn chải, thước thẳng, găng tay, kính bảo hộ … Chuẩn bị gạch để xây: Dùng bàn chải quét sạch bụi bẩn trên bề mặt gạch để đảm bảo cho vữa bám trên bề mặt gạch. Nếu gạch khô quá thì dùng bình phun tia nước dạng mưa phùn lên bề mặt gạch làm sạch bụi bẩn và tạo ẩm, khi trát vữa sẽ bám dính tốt hơn. CÁCH TRỘN VỮA Cần 10, 5 – 11, 0 lít nước sạch để trộn một bao 50 kg bột KELAI. Không được trộn vữa bằng tay, phải dùng máy trộn vữa chuyên dụng, ví dụ máy trộn xoay cánh Z hoặc bằng máy trộn cầm tay có motor cánh khuấy, để cho việc khuấy trộn để đạt được hiệu quả trộn tốt nhất. Trước tiên, đổ 80% lượng nước cần trộn vào thùng sạch, sau đó cho bột vào từ từ và trộn đều khoảng 5 – 7 phút đến khi tạo thành hỗn hợp vữa dẻo, cho thêm phần nước còn lại vào và trộn để đạt được độ lưu động yêu cầu. Đợi 2 – 3 phút, sau đó trộn lại và sử dụng. Chú ý không được để bột dính trên thùng trộn và hạn chế tạo bọt khí.

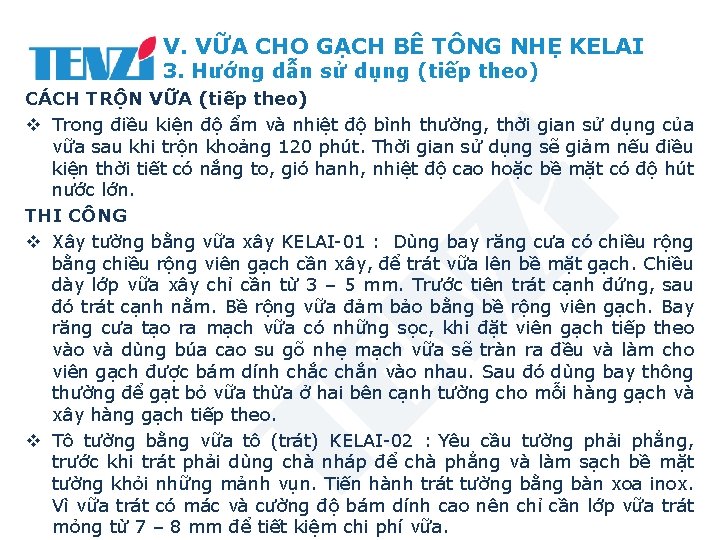

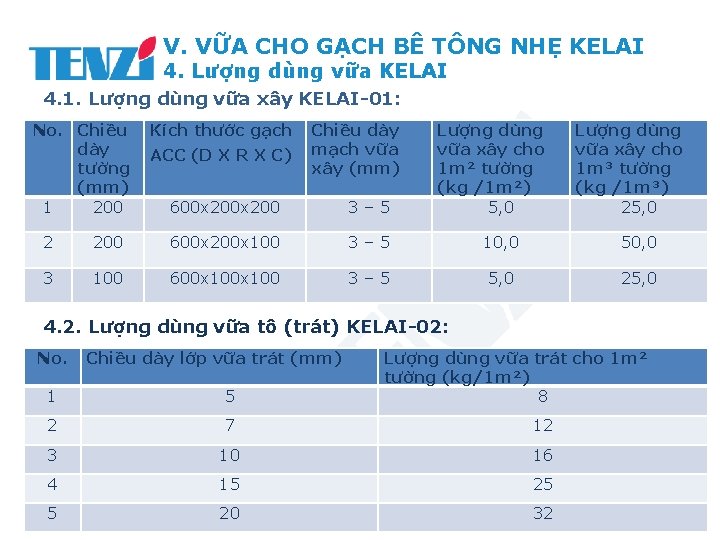

V. VỮA CHO GẠCH BÊ TÔNG NHẸ KELAI 3. Hướng dẫn sử dụng (tiếp theo) CÁCH TRỘN VỮA (tiếp theo) Trong điều kiện độ ẩm và nhiệt độ bình thường, thời gian sử dụng của vữa sau khi trộn khoảng 120 phút. Thời gian sử dụng sẽ giảm nếu điều kiện thời tiết có nắng to, gió hanh, nhiệt độ cao hoặc bề mặt có độ hút nước lớn. THI CÔNG Xây tường bằng vữa xây KELAI-01 : Dùng bay răng cưa có chiều rộng bằng chiều rộng viên gạch cần xây, để trát vữa lên bề mặt gạch. Chiều dày lớp vữa xây chỉ cần từ 3 – 5 mm. Trước tiên trát cạnh đứng, sau đó trát cạnh nằm. Bề rộng vữa đảm bảo bằng bề rộng viên gạch. Bay răng cưa tạo ra mạch vữa có những sọc, khi đặt viên gạch tiếp theo và dùng búa cao su gõ nhẹ mạch vữa sẽ tràn ra đều và làm cho viên gạch được bám dính chắc chắn vào nhau. Sau đó dùng bay thông thường để gạt bỏ vữa thừa ở hai bên cạnh tường cho mỗi hàng gạch và xây hàng gạch tiếp theo. Tô tường bằng vữa tô (trát) KELAI-02 : Yêu cầu tường phải phẳng, trước khi trát phải dùng chà nháp để chà phẳng và làm sạch bề mặt tường khỏi những mảnh vụn. Tiến hành trát tường bằng bàn xoa inox. Vì vữa trát có mác và cường độ bám dính cao nên chỉ cần lớp vữa trát mỏng từ 7 – 8 mm để tiết kiệm chi phí vữa.

V. VỮA CHO GẠCH BÊ TÔNG NHẸ KELAI 3. Hướng dẫn sử dụng (tiếp theo) 1. Xây tường gạch bê tông nhẹ 2. Xử lý những vị trí trước khi tô tường

V. VỮA CHO GẠCH BÊ TÔNG NHẸ KELAI 3. Hướng dẫn sử dụng (tiếp theo) 3. Trát vữa lên tường bê tông nhẹ 4. Xoa vữa trên tường bê tông nhẹ

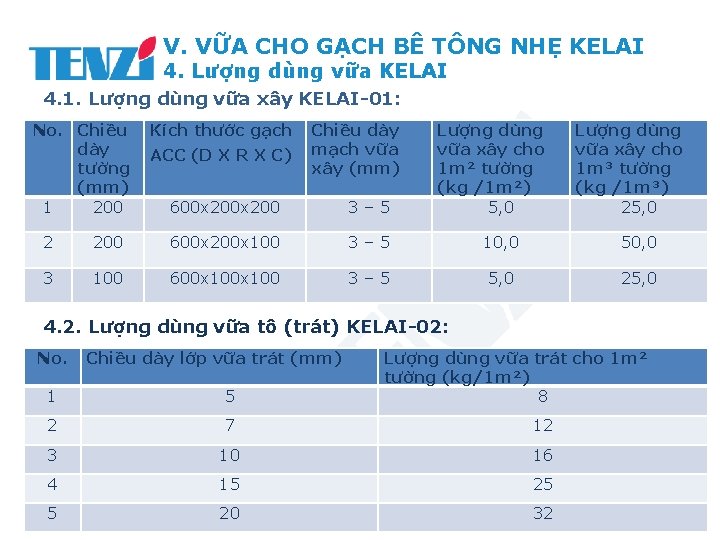

V. VỮA CHO GẠCH BÊ TÔNG NHẸ KELAI 4. Lượng dùng vữa KELAI 4. 1. Lượng dùng vữa xây KELAI-01: No. Chiều Kích thước gạch Chiều dày ACC (D X R X C) mạch vữa tường xây (mm) 1 200 600 x 200 3 – 5 Lượng dùng vữa xây cho 1 m² tường (kg /1 m²) 5, 0 Lượng dùng vữa xây cho 1 m³ tường (kg /1 m³) 25, 0 2 200 600 x 200 x 100 3 – 5 10, 0 50, 0 3 100 600 x 100 3 – 5 5, 0 25, 0 4. 2. Lượng dùng vữa tô (trát) KELAI-02: No. Chiều dày lớp vữa trát (mm) Lượng dùng vữa trát cho 1 m² tường (kg/1 m²) 8 1 5 2 7 12 3 10 16 4 15 25 5 20 32

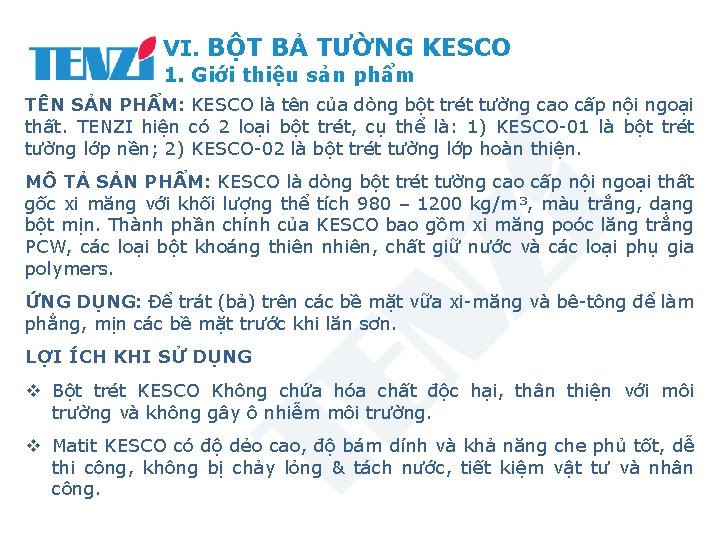

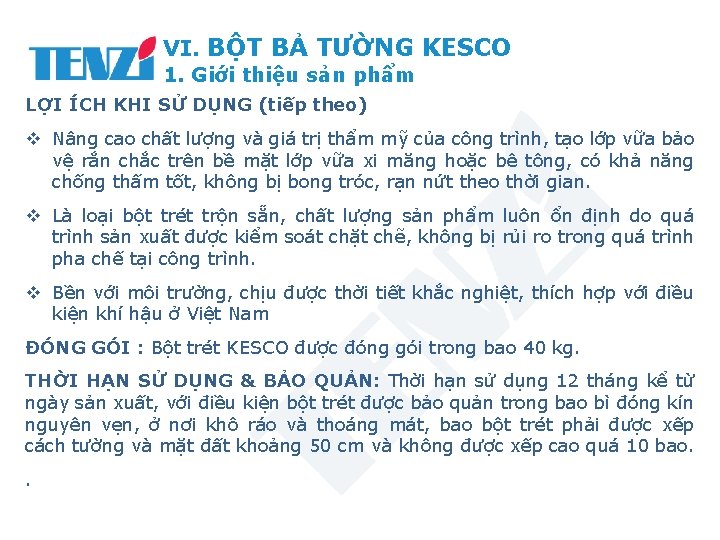

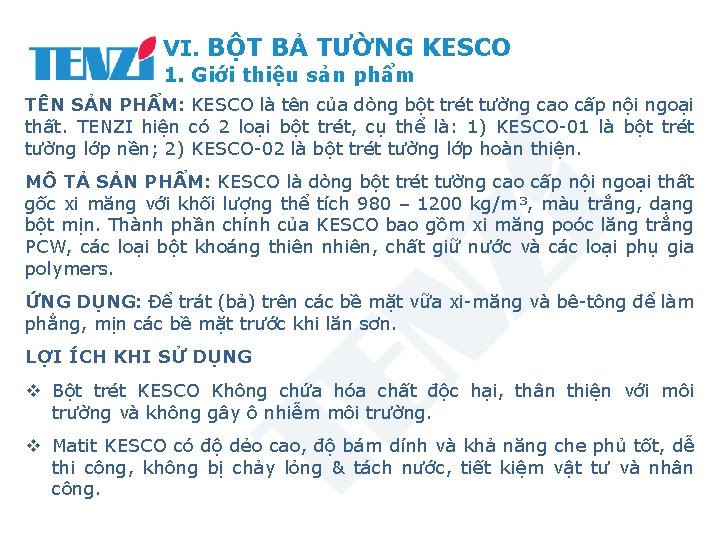

VI. BỘT BẢ TƯỜNG KESCO 1. Giới thiệu sản phẩm TÊN SẢN PHẨM: KESCO là tên của dòng bột trét tường cao cấp nội ngoại thất. TENZI hiện có 2 loại bột trét, cụ thể là: 1) KESCO-01 là bột trét tường lớp nền; 2) KESCO-02 là bột trét tường lớp hoàn thiện. MÔ TẢ SẢN PHẨM: KESCO là dòng bột trét tường cao cấp nội ngoại thất gốc xi măng với khối lượng thể tích 980 – 1200 kg/m³, màu trắng, dạng bột mịn. Thành phần chính của KESCO bao gồm xi măng poóc lăng trắng PCW, các loại bột khoáng thiên nhiên, chất giữ nước và các loại phụ gia polymers. ỨNG DỤNG: Để trát (bả) trên các bề mặt vữa xi-măng và bê-tông để làm phẳng, mịn các bề mặt trước khi lăn sơn. LỢI ÍCH KHI SỬ DỤNG Bột trét KESCO Không chứa hóa chất độc hại, thân thiện với môi trường và không gây ô nhiễm môi trường. Matit KESCO có độ dẻo cao, độ bám dính và khả năng che phủ tốt, dễ thi công, không bị chảy lỏng & tách nước, tiết kiệm vật tư và nhân công.

VI. BỘT BẢ TƯỜNG KESCO 1. Giới thiệu sản phẩm LỢI ÍCH KHI SỬ DỤNG (tiếp theo) Nâng cao chất lượng và giá trị thẩm mỹ của công trình, tạo lớp vữa bảo vệ rắn chắc trên bề mặt lớp vữa xi măng hoặc bê tông, có khả năng chống thấm tốt, không bị bong tróc, rạn nứt theo thời gian. Là loại bột trét trộn sẵn, chất lượng sản phẩm luôn ổn định do quá trình sản xuất được kiểm soát chặt chẽ, không bị rủi ro trong quá trình pha chế tại công trình. Bền với môi trường, chịu được thời tiết khắc nghiệt, thích hợp với điều kiện khí hậu ở Việt Nam ĐÓNG GÓI : Bột trét KESCO được đóng gói trong bao 40 kg. THỜI HẠN SỬ DỤNG & BẢO QUẢN: Thời hạn sử dụng 12 tháng kể từ ngày sản xuất, với điều kiện bột trét được bảo quản trong bao bì đóng kín nguyên vẹn, ở nơi khô ráo và thoáng mát, bao bột trét phải được xếp cách tường và mặt đất khoảng 50 cm và không được xếp cao quá 10 bao. .

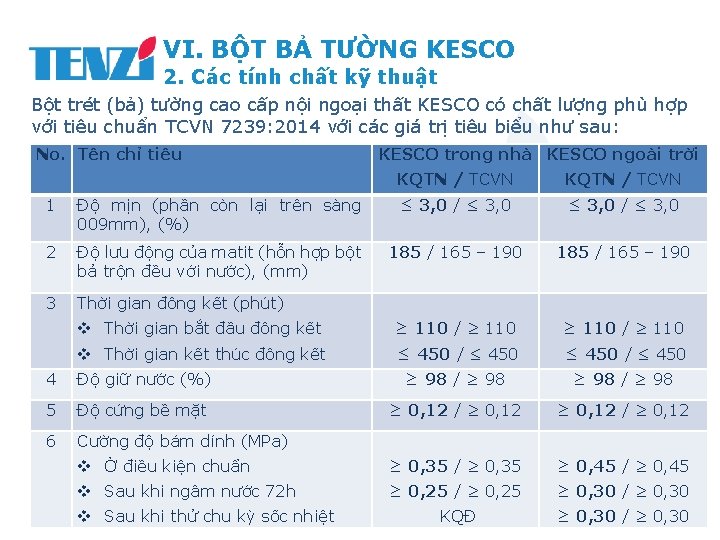

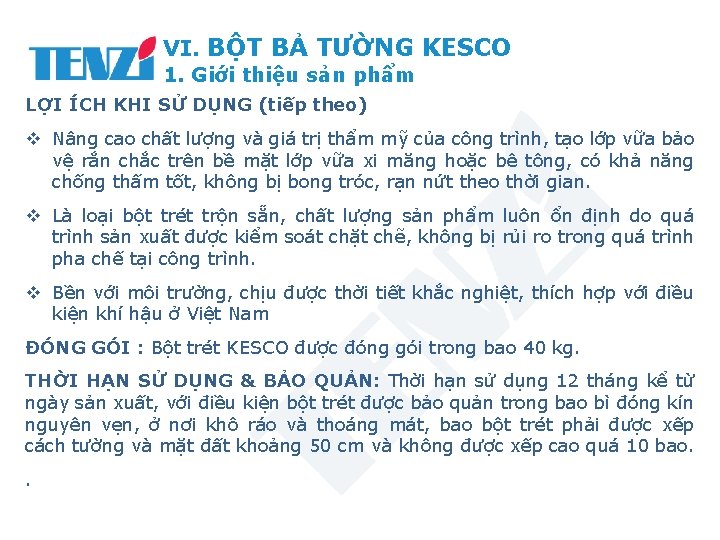

VI. BỘT BẢ TƯỜNG KESCO 2. Các tính chất kỹ thuật Bột trét (bả) tường cao cấp nội ngoại thất KESCO có chất lượng phù hợp với tiêu chuẩn TCVN 7239: 2014 với các giá trị tiêu biểu như sau: No. Tên chỉ tiêu KESCO trong nhà KESCO ngoài trời KQTN / TCVN 1 Độ mịn (phần còn lại trên sàng 009 mm), (%) ≤ 3, 0 / ≤ 3, 0 2 Độ lưu động của matit (hỗn hợp bột bả trộn đều với nước), (mm) 185 / 165 – 190 3 Thời gian đông kết (phút) Thời gian bắt đầu đông kết ≥ 110 / ≥ 110 Thời gian kết thúc đông kết ≤ 450 / ≤ 450 4 Độ giữ nước (%) ≥ 98 / ≥ 98 5 Độ cứng bề mặt ≥ 0, 12 / ≥ 0, 12 6 Cường độ bám dính (MPa) Ở điều kiện chuẩn ≥ 0, 35 / ≥ 0, 35 ≥ 0, 45 / ≥ 0, 45 Sau khi ngâm nước 72 h ≥ 0, 25 / ≥ 0, 25 ≥ 0, 30 / ≥ 0, 30 KQĐ ≥ 0, 30 / ≥ 0, 30 Sau khi thử chu kỳ sốc nhiệt

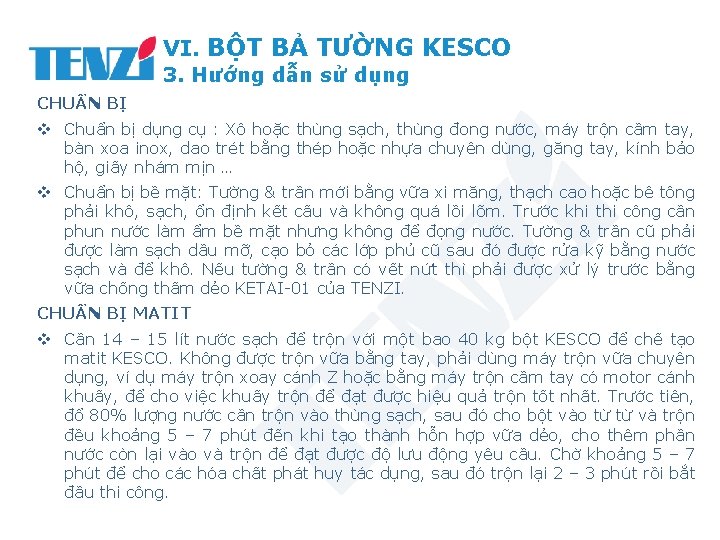

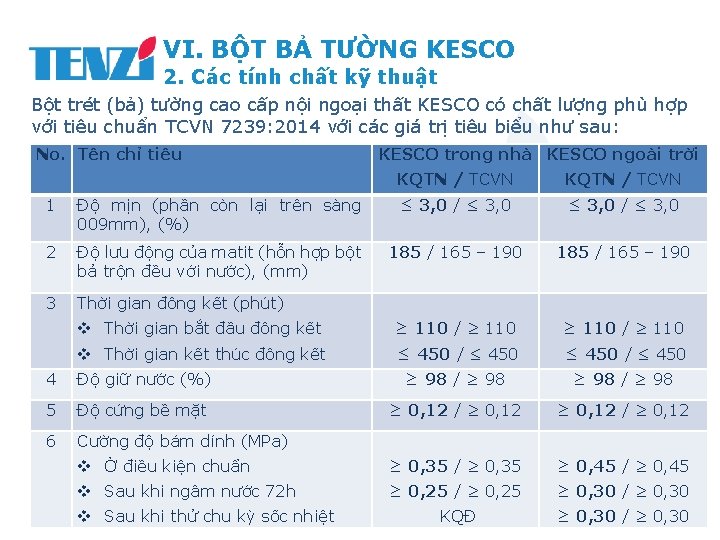

VI. BỘT BẢ TƯỜNG KESCO 3. Hướng dẫn sử dụng CHUẨN BỊ Chuẩn bị dụng cụ : Xô hoặc thùng sạch, thùng đong nước, máy trộn cầm tay, bàn xoa inox, dao trét bằng thép hoặc nhựa chuyên dùng, găng tay, kính bảo hộ, giấy nhám mịn … Chuẩn bị bề mặt: Tường & trần mới bằng vữa xi măng, thạch cao hoặc bê tông phải khô, sạch, ổn định kết cấu và không quá lồi lõm. Trước khi thi công cần phun nước làm ẩm bề mặt nhưng không để đọng nước. Tường & trần cũ phải được làm sạch dầu mỡ, cạo bỏ các lớp phủ cũ sau đó được rửa kỹ bằng nước sạch và để khô. Nếu tường & trần có vết nứt thì phải được xử lý trước bằng vữa chống thấm dẻo KETAI-01 của TENZI. CHUẨN BỊ MATIT Cần 14 – 15 lít nước sạch để trộn với một bao 40 kg bột KESCO để chế tạo matit KESCO. Không được trộn vữa bằng tay, phải dùng máy trộn vữa chuyên dụng, ví dụ máy trộn xoay cánh Z hoặc bằng máy trộn cầm tay có motor cánh khuấy, để cho việc khuấy trộn để đạt được hiệu quả trộn tốt nhất. Trước tiên, đổ 80% lượng nước cần trộn vào thùng sạch, sau đó cho bột vào từ từ và trộn đều khoảng 5 – 7 phút đến khi tạo thành hỗn hợp vữa dẻo, cho thêm phần nước còn lại vào và trộn để đạt được độ lưu động yêu cầu. Chờ khoảng 5 – 7 phút để cho các hóa chất phát huy tác dụng, sau đó trộn lại 2 – 3 phút rồi bắt đầu thi công.

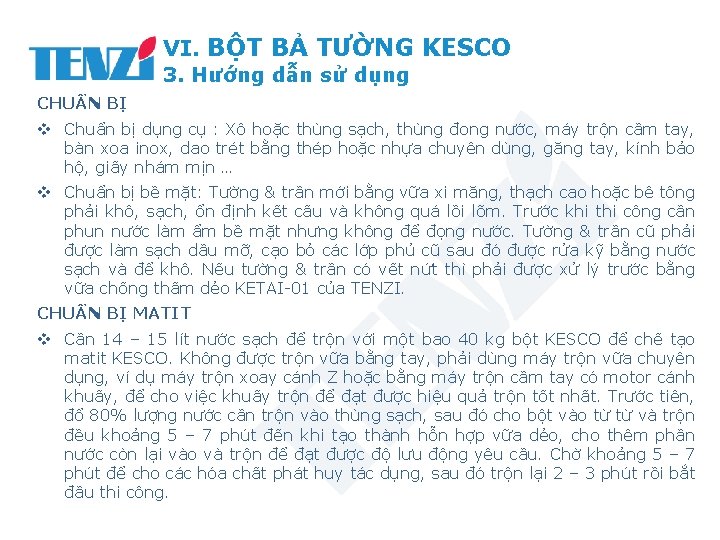

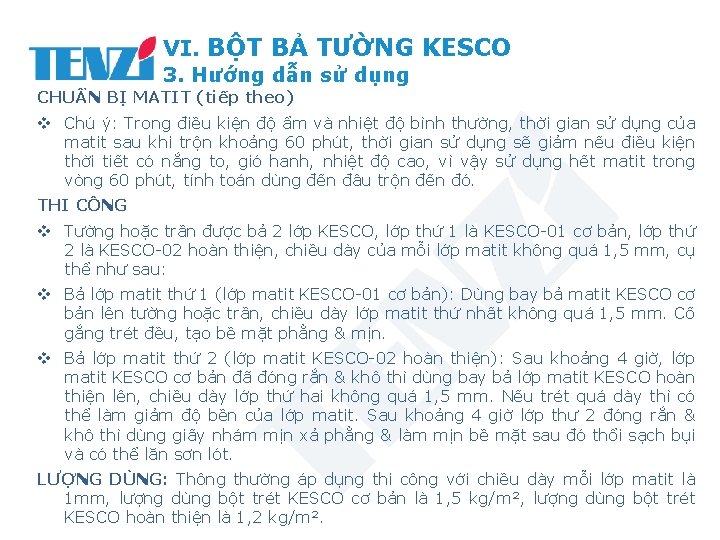

VI. BỘT BẢ TƯỜNG KESCO 3. Hướng dẫn sử dụng CHUẨN BỊ MATIT (tiếp theo) Chú ý: Trong điều kiện độ ẩm và nhiệt độ bình thường, thời gian sử dụng của matit sau khi trộn khoảng 60 phút, thời gian sử dụng sẽ giảm nếu điều kiện thời tiết có nắng to, gió hanh, nhiệt độ cao, vì vậy sử dụng hết matit trong vòng 60 phút, tính toán dùng đến đâu trộn đến đó. THI CÔNG Tường hoặc trần được bả 2 lớp KESCO, lớp thứ 1 là KESCO-01 cơ bản, lớp thứ 2 là KESCO-02 hoàn thiện, chiều dày của mỗi lớp matit không quá 1, 5 mm, cụ thể như sau: Bả lớp matit thứ 1 (lớp matit KESCO-01 cơ bản): Dùng bay bả matit KESCO cơ bản lên tường hoặc trần, chiều dày lớp matit thứ nhất không quá 1, 5 mm. Cố gắng trét đều, tạo bề mặt phẳng & mịn. Bả lớp matit thứ 2 (lớp matit KESCO-02 hoàn thiện): Sau khoảng 4 giờ, lớp matit KESCO cơ bản đã đóng rắn & khô thì dùng bay bả lớp matit KESCO hoàn thiện lên, chiều dày lớp thứ hai không quá 1, 5 mm. Nếu trét quá dày thì có thể làm giảm độ bền của lớp matit. Sau khoảng 4 giờ lớp thư 2 đóng rắn & khô thì dùng giấy nhám mịn xả phẳng & làm mịn bề mặt sau đó thổi sạch bụi và có thể lăn sơn lót. LƯỢNG DÙNG: Thông thường áp dụng thi công với chiều dày mỗi lớp matit là 1 mm, lượng dùng bột trét KESCO cơ bản là 1, 5 kg/m², lượng dùng bột trét KESCO hoàn thiện là 1, 2 kg/m².

VI. BỘT BẢ TƯỜNG KESCO 3. Hướng dẫn sử dụng 1 - Bả KESCO 2 – Xả nhám KESCO 3 – Lăn sơn

VII. VỮA TÔ LỚP MỎNG CƯỜNG ĐỘ CAO 1. Giới thiệu sản phẩm TÊN SẢN PHẨM: TENZI hiện có 3 dòng sản phẩm vữa tô lớp mỏng cường độ cao, cụ thể là: 1) MOBRICK là dòng vữa tô lớp mỏng cho gạch đỏ truyền thống (gồm vữa tô nội thất MOBRICK-01 và vữa tô ngoại thất MOBRICK-02); 2) KESCO-BASED-C là dòng vữa tô lớp mỏng cho gạch bê tông nhẹ; 3) KESCO-BASED-P là dòng vữa tô lớp mỏng cho bê tông. MÔ TẢ SẢN PHẨM: Vữa tô lớp mỏng là sản phẩm dạng bột có khối lượng thể tích 1500 – 1550 kg/m³, thường có màu trắng. Thành phần chính gồm xi măng poóc lăng trắng PCW, cốt liệu cát, các loại phụ gia khoáng và phụ gia polymers. ỨNG DỤNG: Dùng để tô các bề mặt gạch nung truyền thống, gạch bê tông nhẹ và bê tông. Điểm nổi trội khi sử dụng dòng vữa tô này là sử dụng hệ vữa 2 lớp (1 lớp vữa lót và 1 lớp bột bả mịn) thay thế cho hệ vữa 3 lớp truyền thống (1 lớp vữa lót và 2 lớp bột bả) để trang trí hoàn thiện tường và trần các công trình xây dựng. LỢI ÍCH KHI SỬ DỤNG SO VỚI VỮA XIMĂNG – CÁT TRUYỀN THỐNG Chỉ sử dụng 1 lớp vữa mỏng cường độ cao thay thế cho lớp vữa tô truyền thống và lớp bột bả lớp nền, chỉ cần bả thêm 1 lớp bột bả hoàn thiện là có thể lăn sơn, tiết kiệm vật tư và tiết giảm chi phí và thời gian thi công. Có độ dẻo cao, khả năng che phủ tốt, bám dinh tốt, khả năng chống thấm cao. Không bị bong tróc hoặc nứt theo thời gian, bền với môi trường. Dễ thi công, năng suất thi công gấp 2, 5 lần so với tô vữa truyền thống. Có độ bám dính cao nên hầu như không có rơi vãi trong quá trình thi công, tiết kiệm vật tư và nhân công vệ sinh cũng như môi trường. Không chứa hóa chất độc hại, thân thiện môi trường.

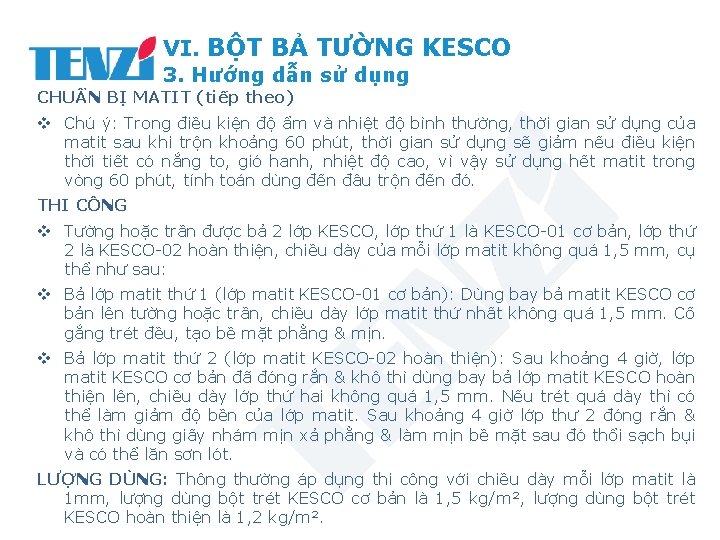

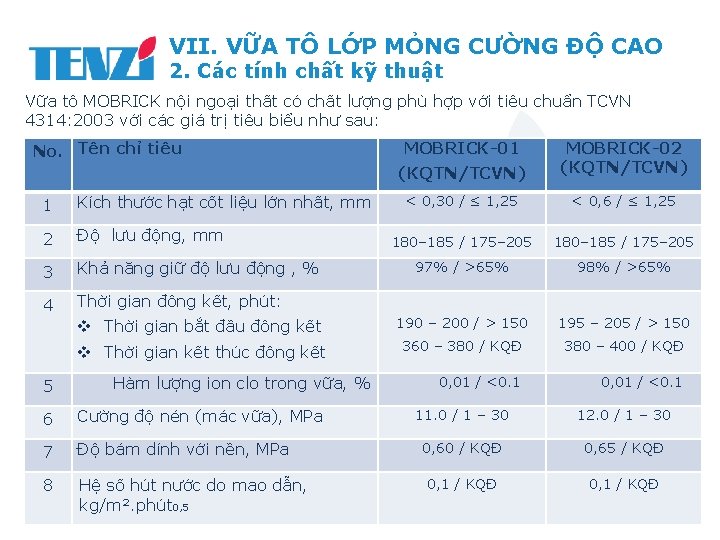

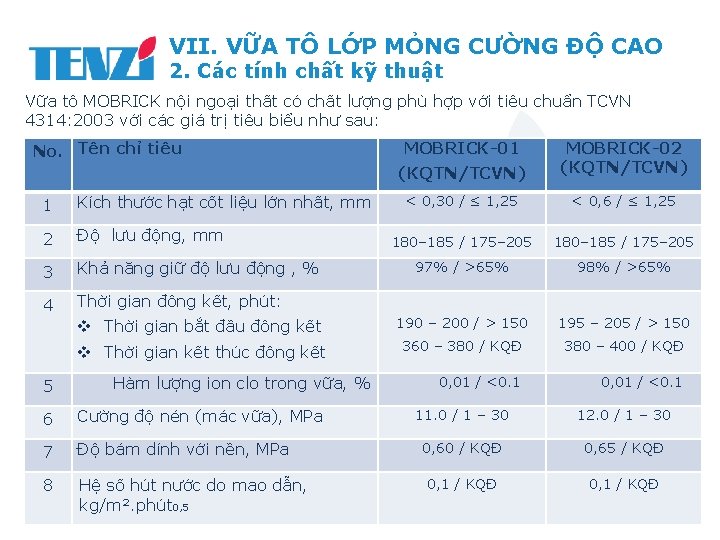

VII. VỮA TÔ LỚP MỎNG CƯỜNG ĐỘ CAO 2. Các tính chất kỹ thuật Vữa tô MOBRICK nội ngoại thất có chất lượng phù hợp với tiêu chuẩn TCVN 4314: 2003 với các giá trị tiêu biểu như sau: No. Tên chỉ tiêu (KQTN/TCVN) MOBRICK-02 (KQTN/TCVN) < 0, 30 / ≤ 1, 25 < 0, 6 / ≤ 1, 25 180– 185 / 175– 205 97% / >65% 98% / >65% Thời gian bắt đầu đông kết 190 – 200 / > 150 195 – 205 / > 150 Thời gian kết thúc đông kết 360 – 380 / KQĐ 380 – 400 / KQĐ 0, 01 / <0. 1 1 Kích thước hạt cốt liệu lớn nhất, mm 2 Độ lưu động, mm 3 Khả năng giữ độ lưu động , % 4 Thời gian đông kết, phút: 5 Hàm lượng ion clo trong vữa, % 6 Cường độ nén (mác vữa), MPa 7 Độ bám dính với nền, MPa 8 Hệ số hút nước do mao dẫn, kg/m². phút 0, 5 MOBRICK-01 11. 0 / 1 – 30 12. 0 / 1 – 30 0, 60 / KQĐ 0, 65 / KQĐ 0, 1 / KQĐ

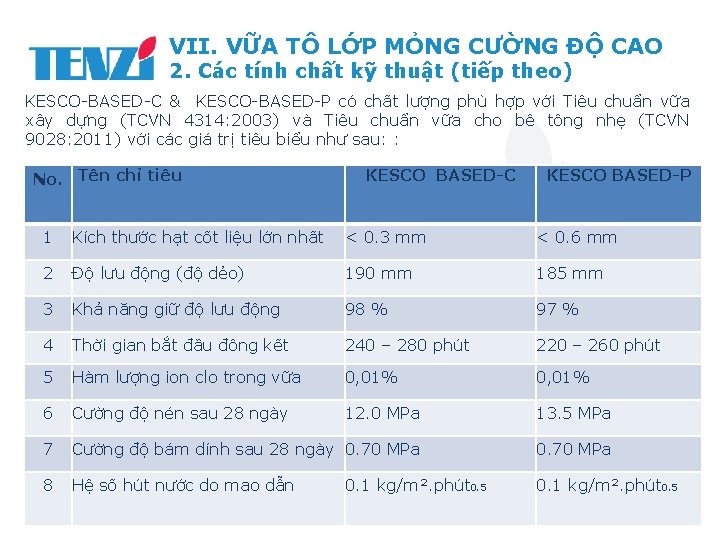

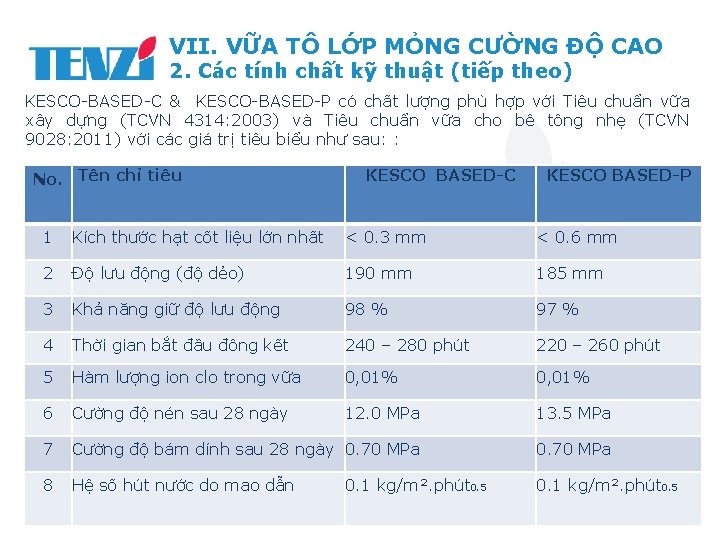

VII. VỮA TÔ LỚP MỎNG CƯỜNG ĐỘ CAO 2. Các tính chất kỹ thuật (tiếp theo) KESCO-BASED-C & KESCO-BASED-P có chất lượng phù hợp với Tiêu chuẩn vữa xây dựng (TCVN 4314: 2003) và Tiêu chuẩn vữa cho bê tông nhẹ (TCVN 9028: 2011) với các giá trị tiêu biểu như sau: : No. Tên chỉ tiêu KESCO BASED-C KESCO BASED-P 1 Kích thước hạt cốt liệu lớn nhất < 0. 3 mm < 0. 6 mm 2 Độ lưu động (độ dẻo) 190 mm 185 mm 3 Khả năng giữ độ lưu động 98 % 97 % 4 Thời gian bắt đầu đông kết 240 – 280 phút 220 – 260 phút 5 Hàm lượng ion clo trong vữa 0, 01% 6 Cường độ nén sau 28 ngày 12. 0 MPa 13. 5 MPa 7 Cường độ bám dính sau 28 ngày 0. 70 MPa 8 Hệ số hút nước do mao dẫn 0. 1 kg/m². phút 0. 5

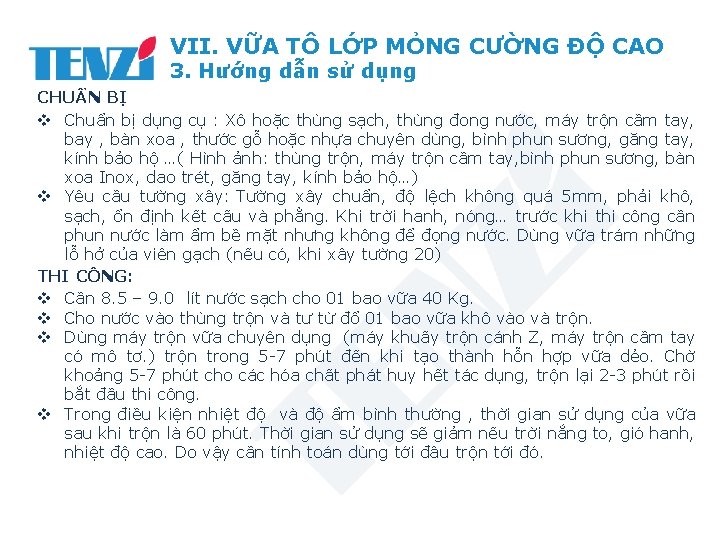

VII. VỮA TÔ LỚP MỎNG CƯỜNG ĐỘ CAO 3. Hướng dẫn sử dụng CHUẨN BỊ Chuẩn bị dụng cụ : Xô hoặc thùng sạch, thùng đong nước, máy trộn cầm tay, bay , bàn xoa , thước gỗ hoặc nhựa chuyên dùng, bình phun sương, găng tay, kính bảo hộ …( Hình ảnh: thùng trộn, máy trộn cầm tay, bình phun sương, bàn xoa Inox, dao trét, găng tay, kính bảo hộ…) Yêu cầu tường xây: Tường xây chuẩn, độ lệch không quá 5 mm, phải khô, sạch, ổn định kết cấu và phẳng. Khi trời hanh, nóng… trước khi thi công cần phun nước làm ẩm bề mặt nhưng không để đọng nước. Dùng vữa trám những lỗ hở của viên gạch (nếu có, khi xây tường 20) THI CÔNG: Cần 8. 5 – 9. 0 lít nước sạch cho 01 bao vữa 40 Kg. Cho nước vào thùng trộn và tư từ đổ 01 bao vữa khô vào và trộn. Dùng máy trộn vữa chuyên dụng (máy khuấy trộn cánh Z, máy trộn cầm tay có mô tơ. ) trộn trong 5 -7 phút đến khi tạo thành hỗn hợp vữa dẻo. Chờ khoảng 5 -7 phút cho các hóa chất phát huy hết tác dụng, trộn lại 2 -3 phút rồi bắt đầu thi công. Trong điều kiện nhiệt độ và độ ẩm bình thường , thời gian sử dụng của vữa sau khi trộn là 60 phút. Thời gian sử dụng sẽ giảm nếu trời nắng to, gió hanh, nhiệt độ cao. Do vậy cần tính toán dùng tới đâu trộn tới đó.

VII. VỮA TÔ LỚP MỎNG CƯỜNG ĐỘ CAO 3. Hướng dẫn sử dụng (tiếp theo) THI CÔNG (tiếp theo): Dùng bay bả vữa đã trộn lên tường (với độ dày khoảng 5 - 6 mm nếu là vữa MOBRICK hoặc KESCO BASED-P hoặc với độ dày 2 - 3 mm nếu là KESCO BASED-C) rồi dùng thước thẳng gạt lớp vữa thừa tạo bề mặt phẳng, sau khoảng 25 – 30 phút là có thể dùng bàn xoa để hoàn thiện bề mặt phẳng. Sau 4 – 5 giờ, khi bề mặt lớp vữa đã cứng là có thể dùng bột bả lớp hoàn thiện (KESCO-02) để bả , sau khoảng 3 – 4 giờ thì xả nhám và có thể lăn sơn. Qui trình bả KESCO BASED-C lên tường gạch bê tông nhẹ tương tự như cách bả mastic (KESCO-01 hoặc KESCO-02) truyền thống. Độ dày của lớp bả KESCO BASED-C không quá 3 mm. Do qui trình thi công tô vữa MOBRICK, KESCO BASED-C hoặc KESCO BASED-P và lên tường gạch đỏ, tường gạch bê tông nhẹ hoặc tường bê tông tương tự như qui trình bả tường trước khi sơn, do vậy không cần dàn giáo khi bả trong phòng với độ cao <3 m. LƯỢNG DÙNG Cho mỗi m² tường với bề dày lớp vữa tô 5 mm cần khoảng 8 kg vữa MOBRICK hoặc KESCO BASED-P và 1, 6 kg bột bả hoàn thiện (KESCO Finish). Theo thực tế thi công ở công trình Lexington, 1 bao 40 Kg MOBRICK bả được khoảng 5 m² tường với độ dày lớp vữa khoảng 5 mm.

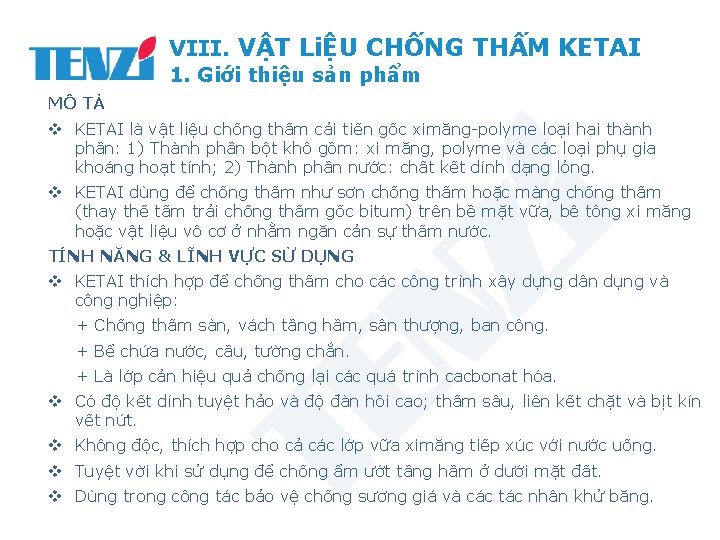

VIII. VẬT LiỆU CHỐNG THẤM KETAI 1. Giới thiệu sản phẩm MÔ TẢ KETAI là vật liệu chống thấm cải tiến gốc ximăng-polyme loại hai thành phần: 1) Thành phần bột khô gồm: xi măng, polyme và các loại phụ gia khoáng hoạt tính; 2) Thành phần nước: chất kết dính dạng lỏng. KETAI dùng để chống thấm như sơn chống thấm hoặc màng chống thấm (thay thế tấm trải chống thấm gốc bitum) trên bề mặt vữa, bê tông xi măng hoặc vật liệu vô cơ ở nhằm ngăn cản sự thấm nước. TÍNH NĂNG & LĨNH VỰC SỬ DỤNG KETAI thích hợp để chống thấm cho các công trình xây dựng dân dụng và công nghiệp: + Chống thấm sàn, vách tầng hầm, sân thượng, ban công. + Bể chứa nước, cầu, tường chắn. + Là lớp cản hiệu quả chống lại các quá trình cacbonat hóa. Có độ kết dính tuyệt hảo và độ đàn hồi cao; thấm sâu, liên kết chặt và bịt kín vết nứt. Không độc, thích hợp cho cả các lớp vữa ximăng tiếp xúc với nước uống. Tuyệt vời khi sử dụng để chống ẩm ướt tầng hầm ở dưới mặt đất. Dùng trong công tác bảo vệ chống sương giá và các tác nhân khử băng.

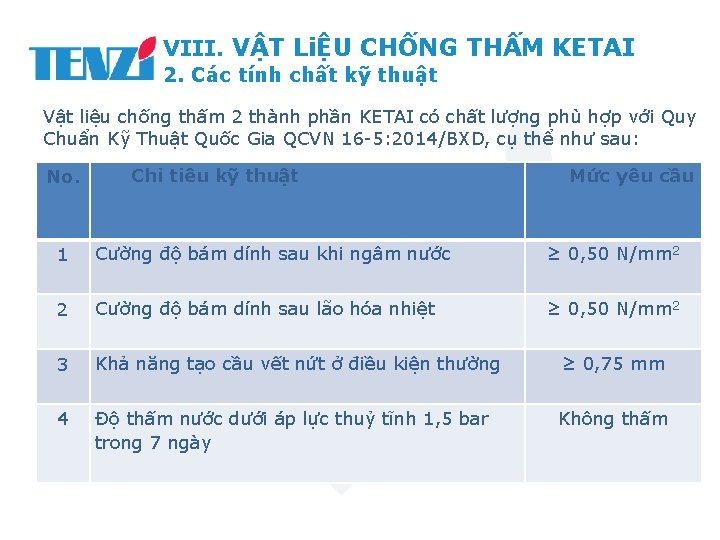

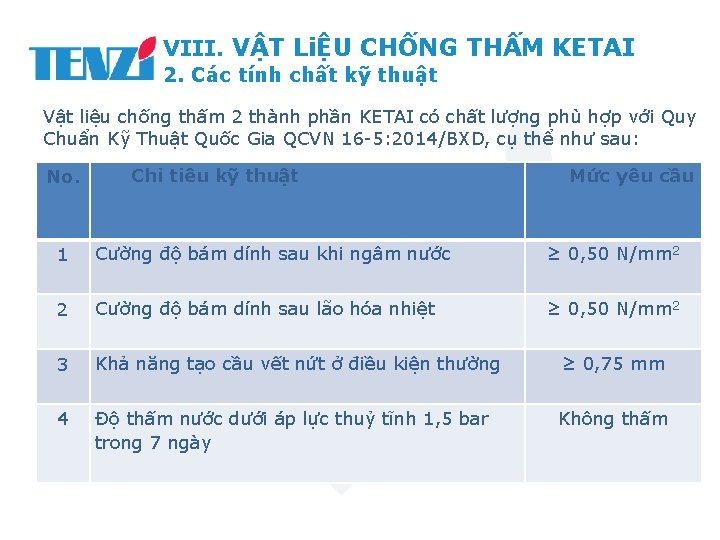

VIII. VẬT LiỆU CHỐNG THẤM KETAI 2. Các tính chất kỹ thuật Vật liệu chống thấm 2 thành phần KETAI có chất lượng phù hợp với Quy Chuẩn Kỹ Thuật Quốc Gia QCVN 16 -5: 2014/BXD, cụ thể như sau: No. Chỉ tiêu kỹ thuật Mức yêu cầu 1 Cường độ bám dính sau khi ngâm nước ≥ 0, 50 N/mm 2 2 Cường độ bám dính sau lão hóa nhiệt ≥ 0, 50 N/mm 2 3 Khả năng tạo cầu vết nứt ở điều kiện thường ≥ 0, 75 mm 4 Độ thấm nước dưới áp lực thuỷ tĩnh 1, 5 bar trong 7 ngày Không thấm

VIII. VẬT LiỆU CHỐNG THẤM KETAI 2. Các tính chất kỹ thuật (tiếp theo) Ngoài ra chất lượng vật liệu màng chống thấm còn đạt các yêu cầu kỹ thuật sau: No. Chỉ tiêu kỹ thuật Mức yêu cầu 1 Khả năng thoát hơi nước 2 Cường độ chịu kéo sau khi bảo dưỡng 28 ngày ở ≥ 1, 0 N/mm 2 điều kiện bình thường (nhiệt độ 25 – 35 o. C, độ ẩm tương đối 50 – 70%) 3 Cường độ chịu kéo sau khi bảo dưỡng 28 ngày và lưu hóa nhiệt 14 ngày ở 50°C Cường độ chịu kéo sau khi bảo dưỡng 28 ngày và lưu hóa nhiệt và ngâm 72 giờ trong dd Na. OH 1% Cường độ chịu kéo sau khi bảo dưỡng 28 ngày và lưu hóa nhiệt và ngâm 72 giờ trong dd HCl 1% Độ co dãn trong các trường hợp trên 4 5 6 13 gam/m²/ngày ≥ 1, 5 N/mm 2 ≥ 160%

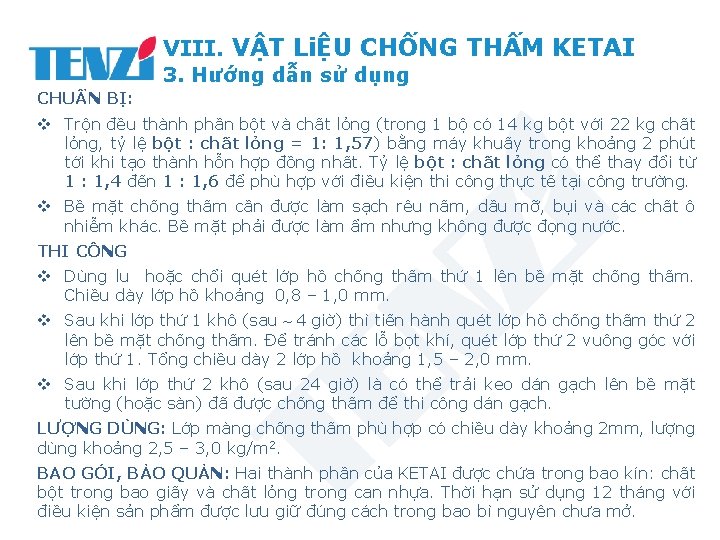

VIII. VẬT LiỆU CHỐNG THẤM KETAI 3. Hướng dẫn sử dụng CHUẨN BỊ: Trộn đều thành phần bột và chất lỏng (trong 1 bộ có 14 kg bột với 22 kg chất lỏng, tỷ lệ bột : chất lỏng = 1: 1, 57) bằng máy khuấy trong khoảng 2 phút tới khi tạo thành hỗn hợp đồng nhất. Tỷ lệ bột : chất lỏng có thể thay đổi từ 1 : 1, 4 đến 1 : 1, 6 để phù hợp với điều kiện thi công thực tế tại công trường. Bề mặt chống thấm cần được làm sạch rêu nấm, dầu mỡ, bụi và các chất ô nhiễm khác. Bề mặt phải được làm ẩm nhưng không được đọng nước. THI CÔNG Dùng lu hoặc chổi quét lớp hồ chống thấm thứ 1 lên bề mặt chống thấm. Chiều dày lớp hồ khoảng 0, 8 – 1, 0 mm. Sau khi lớp thứ 1 khô (sau ~ 4 giờ) thì tiến hành quét lớp hồ chống thấm thứ 2 lên bề mặt chống thấm. Để tránh các lỗ bọt khí, quét lớp thứ 2 vuông góc với lớp thứ 1. Tổng chiều dày 2 lớp hồ khoảng 1, 5 – 2, 0 mm. Sau khi lớp thứ 2 khô (sau 24 giờ) là có thể trải keo dán gạch lên bề mặt tường (hoặc sàn) đã được chống thấm để thi công dán gạch. LƯỢNG DÙNG: Lớp màng chống thấm phù hợp có chiều dày khoảng 2 mm, lượng dùng khoảng 2, 5 – 3, 0 kg/m 2. BAO GÓI, BẢO QUẢN: Hai thành phần của KETAI được chứa trong bao kín: chất bột trong bao giấy và chất lỏng trong can nhựa. Thời hạn sử dụng 12 tháng với điều kiện sản phẩm được lưu giữ đúng cách trong bao bì nguyên chưa mở.

VIII. VẬT LiỆU CHỐNG THẤM KETAI 3. Hướng dẫn sử dụng Quét lớp vữa chống thấm lần 1 Quét lớp vữa chống thấm lần 2

VIII. VẬT LiỆU CHỐNG THẤM KETAI 3. Hướng dẫn sử dụng Dán gạch sau khi đã quét vữa chống thấm

VIII. VẬT LiỆU CHỐNG THẤM KETAI 3. Hướng dẫn sử dụng Tạo bề mặt không dính ướt

IX. VỮA MÁC CAO TỰ SAN PHẲNG BÙ CO NGÓT MORSELF 1. Giới thiệu sản phẩm MÔ TẢ MOSELF là vữa gốc xi măng có khối lượng thể tích 1500 – 1600 kg/m³, màu xám, là loại vữa mác cao tự chảy tự san phẳng và ít co ngót, có độ lưu độ cao, sử dụng cho nhiều mục đích khác nhau trong công việc xây dựng dân dụng. Thành phần chính của MOSELF bao gồm xi măng, cát và các loại phụ gia polymers. MOSELF là loại vữa sử dụng ngay với cốt liệu tự nhiên chọn lọc để sử dụng cho nhiều mục đích khác nhau trong các công trình xây dựng. MOSELF cho phép kéo dài thời gian làm việc, cho cường độ sớm và cường độ cuối cùng cao. MOSELF là kết quả của nhiều năm nghiên cứu và áp dụng thành công vào sản xuất của TENZI. ỨNG DỤNG MOSELF là vữa rót ít co ngót được đặc chế, là loại vữa tự chảy có độ chảy cao, nhanh đóng rắn, nhanh đạt mác thiết kế với cường độ cao (> M 500), không co ngót, không chứa clorua, sắt, không độc hại và không có tính ăn mòn, sử dụng cho mục đích chuyên dụng như: Đổ bản đế máy, đổ bù tránh co ngót, đổ cổ ống, đổ mố cầu, đổ cột. . . Đổ nền móng, tấm chân đế của trụ đỡ, bệ máy và đường ray. Định vị bu lông neo và thanh sắt. Công việc đắp sửa chữa khiếm khuyết của bê tông, thi công hố, bõng rỗng lớn.

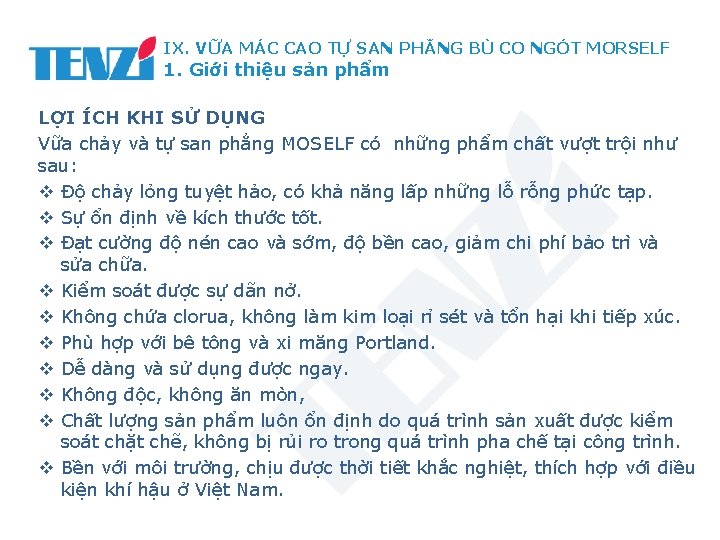

IX. VỮA MÁC CAO TỰ SAN PHẲNG BÙ CO NGÓT MORSELF 1. Giới thiệu sản phẩm LỢI ÍCH KHI SỬ DỤNG Vữa chảy và tự san phẳng MOSELF có những phẩm chất vượt trội như sau: Độ chảy lỏng tuyệt hảo, có khả năng lấp những lỗ rỗng phức tạp. Sự ổn định về kích thước tốt. Đạt cường độ nén cao và sớm, độ bền cao, giảm chi phí bảo trì và sửa chữa. Kiểm soát được sự dãn nở. Không chứa clorua, không làm kim loại rỉ sét và tổn hại khi tiếp xúc. Phù hợp với bê tông và xi măng Portland. Dễ dàng và sử dụng được ngay. Không độc, không ăn mòn, Chất lượng sản phẩm luôn ổn định do quá trình sản xuất được kiểm soát chặt chẽ, không bị rủi ro trong quá trình pha chế tại công trình. Bền với môi trường, chịu được thời tiết khắc nghiệt, thích hợp với điều kiện khí hậu ở Việt Nam.

IX. VỮA MÁC CAO TỰ SAN PHẲNG BÙ CO NGÓT MORSELF 2. Các tính chất kỹ thuật CÁC TÍNH CHẤT KỸ THUẬT MOSELF có các đặc tính chất lượng như sau: No. Các tính chất kỹ thuật Phương pháp thử MOSELF 1 Cường độ nén sau 28 ngày, MPa ASTM C 349 -08 59, 1 2 Cường độ uốn sau 28 ngày, MPa ASTM C 349 -08 7, 6 3 Cường độ bám dính sau 28 ngày, MPa ASTM D 4541 -02 Method A 1, 77 4 Thời gian bắt đầu động kết, phút ASTM C 953 -10 320 5 Thời gian kết thúc động kết, phút 420 6 Độ chảy khi tỷ lệ N/K=0. 14, mm ASTM C 1437 -07 295 7 Sự tách nước ASTM C 940 -10 Không tách nước 8 Độ co ngót, mm/m TCVN 7899 -4: 2008 < 1, 0

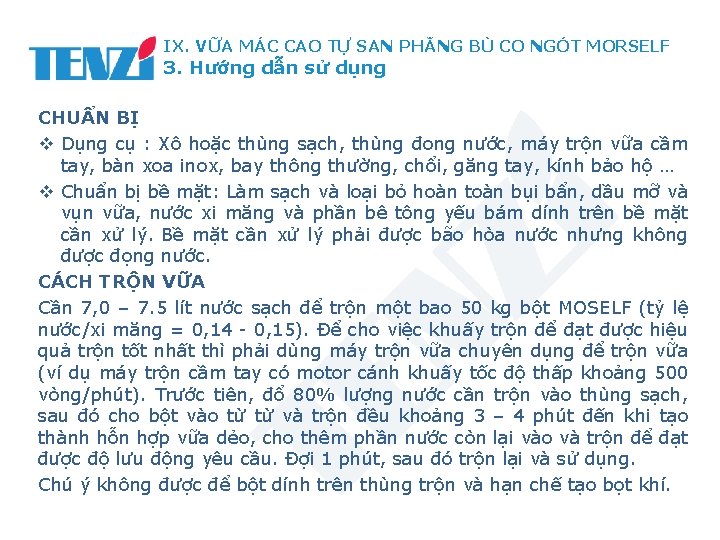

IX. VỮA MÁC CAO TỰ SAN PHẲNG BÙ CO NGÓT MORSELF 3. Hướng dẫn sử dụng CHUẨN BỊ Dụng cụ : Xô hoặc thùng sạch, thùng đong nước, máy trộn vữa cầm tay, bàn xoa inox, bay thông thường, chổi, găng tay, kính bảo hộ … Chuẩn bị bề mặt: Làm sạch và loại bỏ hoàn toàn bụi bẩn, dầu mỡ và vụn vữa, nước xi măng và phần bê tông yếu bám dính trên bề mặt cần xử lý. Bề mặt cần xử lý phải được bão hòa nước nhưng không được đọng nước. CÁCH TRỘN VỮA Cần 7, 0 – 7. 5 lít nước sạch để trộn một bao 50 kg bột MOSELF (tỷ lệ nước/xi măng = 0, 14 - 0, 15). Để cho việc khuấy trộn để đạt được hiệu quả trộn tốt nhất thì phải dùng máy trộn vữa chuyên dụng để trộn vữa (ví dụ máy trộn cầm tay có motor cánh khuấy tốc độ thấp khoảng 500 vòng/phút). Trước tiên, đổ 80% lượng nước cần trộn vào thùng sạch, sau đó cho bột vào từ từ và trộn đều khoảng 3 – 4 phút đến khi tạo thành hỗn hợp vữa dẻo, cho thêm phần nước còn lại vào và trộn để đạt được độ lưu động yêu cầu. Đợi 1 phút, sau đó trộn lại và sử dụng. Chú ý không được để bột dính trên thùng trộn và hạn chế tạo bọt khí.

IX. VỮA MÁC CAO TỰ SAN PHẲNG BÙ CO NGÓT MORSELF 3. Hướng dẫn sử dụng (tiếp theo) THI CÔNG Vữa rót ít co ngót MOSELF nên được bơm hoặc đổ rót ngay sau khi trộn. Khi rót vữa vào đế, phải giữ cho dòng chảy của vữa không bị gián đoạn đảm bảo bọt khí trong vữa được thoát ra hết. Phải đảm bảo ván khuôn được dựng chắc chắn và kín nước, sử dụng que thép hoặc gậy để đảm bảo tất cả các bõng rỗng bê tông được lấp đầy. Để đạt được hiệu quả giãn nỡ tối ưu, thi công vữa càng nhanh càng tốt. Nhiệt độ thi công cho phép từ 10 - 40 °C. Khi nhiệt độ thi công thấp thì thời gian ninh kết và cường độ đạt được của vữa sẽ chậm. Đổ bản đế: Lắp dựng khuôn chắc chắn, kín nước và và ngâm nước qua đêm. Làm sạch nước đọng và trộn đủ vật tư để đảm bảo việc thi công liên tục. Rót vữa vào mặt đáy cùng 1 hướng, ở độ cao đủ để tạo áp lực dòng chảy liên tục. Dùng cáp hoặc dây xích để đảm bảo các lỗ rỗng được lấp đầy và hoàn thiện việc thi công trong thời gian ngắn nhất có thể. Đổ bệ máy và đường ray: Trước tiên, làm sạch nước đọng ở các lỗ bu lông và vị trí gắn vữa định vị. Sau đó, bơm rót vữa liên tục để thi công đổ nền móng (nếu có thể rót vữa lỏng vào các lỗ neo bu lông trước, sau đó rót vữa lỏng vào đế). Thi công hố, bõng rỗng lớn: Có thể tránh sự gia nhiệt bằng cách thêm vào vữa cốt liệu lớn theo tỷ lệ 50 - 100% tính theo trọng lượng của bột MOSELF. Kích thước của cốt liệu sử dụng có thể là 4 -8 mm, 8 -16 mm hoặc 16 -32 mm và không vượt quá 33% độ dài của khoảng hở tối thiểu. Sử dụng nước lạnh để để trộn vữa giúp duy trì nhiệt độ ở mức thấp tại thời điểm ninh kết ban đầu.

IX. VỮA MÁC CAO TỰ SAN PHẲNG BÙ CO NGÓT MORSELF 4. Bảo quản & an toàn khi sử dụng THI CÔNG (tiếp theo) Bảo dưỡng: Để tránh vữa khô quá nhanh cần che phủ khu vực mới thi công và thực hiện bảo dưỡng khi vữa bắt đầu ninh kết. Giữ ẩm bằng các bao bố ướt trong 3 ngày sau đó (có thể dùng hợp chất bảo dưỡng bê tông Antisol E). VỆ SINH Làm sạch các dụng cụ và thiết bị bằng nước ngay sau khi sử dụng. Nếu để quá lâu, khi vữa đã đông cứng, chỉ có thể làm sạch các dụng cụ và thiết bị sử dụng bằng các biện pháp cơ học. Rửa sạch tay ngay sau khi thi công xong. ĐÓNG GÓI Vữa mác cao tự chảy tự san phẳng và ít co ngót MOSELF được đóng gói trong bao 50 kg. THỜI HẠN SỬ DỤNG & BẢO QUẢN 6 tháng, kể từ ngày sản xuất, với điều kiện sản phẩm được bảo quản trong bao bì đóng kín nguyên vẹn, ở nơi khô ráo và thoáng mát. SỨC KHỎE VÀ AN TOÀN MOSELF có chứa xi măng, có mang tính kiềm, nên có thể gây kích ứng khi tiếp xúc với cơ thể. Nên sử dụng găng tay và kính bảo hộ khi thi công sản phẩm để giảm thiểu việc tiếp xúc trực tiếp với da. Nếu bị vật liệu văng vào mắt, hãy rửa sạch ngay lập tức bằng nước sạch và đến bác sĩ ngay. Tham khảo thêm các tài liệu về an toàn lao động.