Kemnyt gyrtsa III kukoricbl Kukoricaszem f alkoti Magcscs

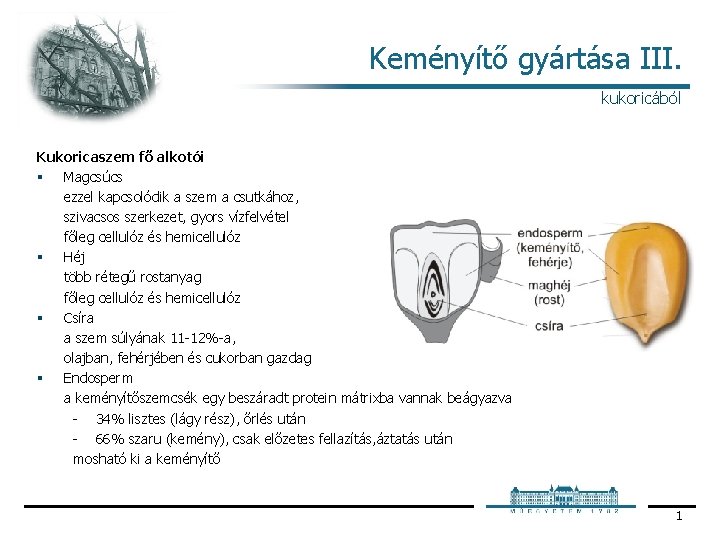

Keményítő gyártása III. kukoricából Kukoricaszem fő alkotói § Magcsúcs ezzel kapcsolódik a szem a csutkához, szivacsos szerkezet, gyors vízfelvétel főleg cellulóz és hemicellulóz § Héj több rétegű rostanyag főleg cellulóz és hemicellulóz § Csíra a szem súlyának 11 12% a, olajban, fehérjében és cukorban gazdag § Endosperm a keményítőszemcsék egy beszáradt protein mátrixba vannak beágyazva 34% lisztes (lágy rész), őrlés után 66% szaru (kemény), csak előzetes fellazítás, áztatás után mosható ki a keményítő 1

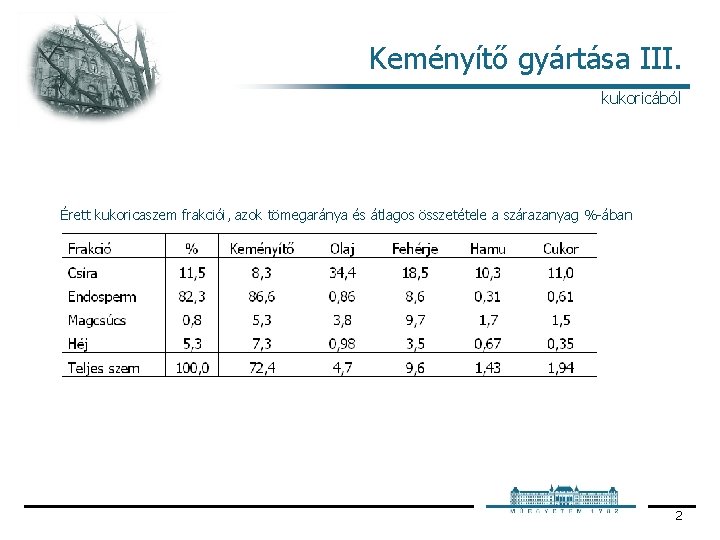

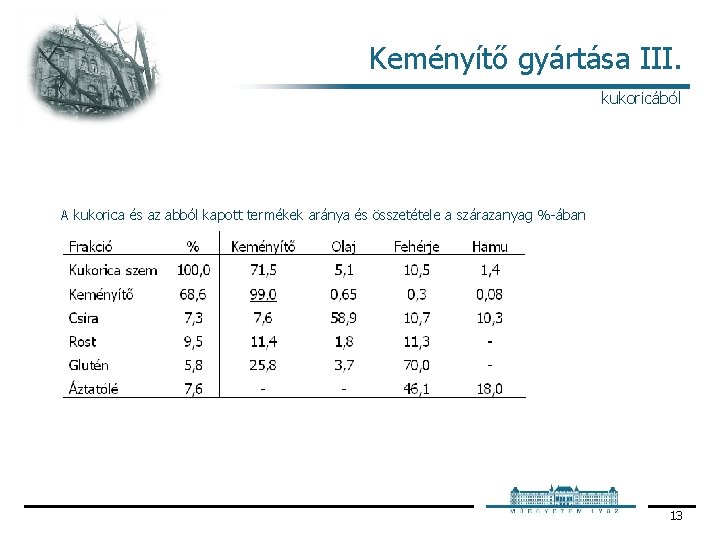

Keményítő gyártása III. kukoricából Érett kukoricaszem frakciói, azok tömegaránya és átlagos összetétele a szárazanyag % ában 2

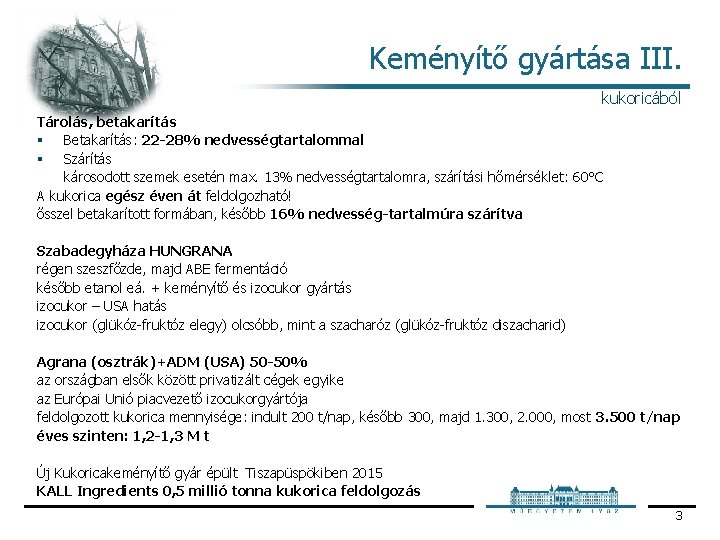

Keményítő gyártása III. kukoricából Tárolás, betakarítás § Betakarítás: 22 -28% nedvességtartalommal § Szárítás károsodott szemek esetén max. 13% nedvességtartalomra, szárítási hőmérséklet: 60°C A kukorica egész éven át feldolgozható! ősszel betakarított formában, később 16% nedvesség-tartalmúra szárítva Szabadegyháza HUNGRANA régen szeszfőzde, majd ABE fermentáció később etanol eá. + keményítő és izocukor gyártás izocukor – USA hatás izocukor (glükóz fruktóz elegy) olcsóbb, mint a szacharóz (glükóz fruktóz diszacharid) Agrana (osztrák)+ADM (USA) 50 -50% az országban elsők között privatizált cégek egyike az Európai Unió piacvezető izocukorgyártója feldolgozott kukorica mennyisége: indult 200 t/nap, később 300, majd 1. 300, 2. 000, most 3. 500 t/nap éves szinten: 1, 2 -1, 3 M t Új Kukoricakeményítő gyár épült Tiszapüspökiben 2015 KALL Ingredients 0, 5 millió tonna kukorica feldolgozás 3

Hungrana Bioeconomy Company I § A szabadegyházi gyárat melasz alapon működő alkoholüzemként alapították 1912 -ben, majd később, a kukorica feldolgozó vonal elindítását követően az izocukorgyártás is elkezdődött 1981 -ben. A privatizációt követően az állami tulajdonú Szabadegyházi Szeszipari Vállalat értékesítésével létrejött a Hungrana Kft. A gyár állandó fejlesztésen, bővítésen ment és megy a mai napig keresztül. Folyamatosan tesszük egyre hatékonyabbá gyárunkat, új termékeket dolgozunk ki, miközben a 90 es évek közepének 400 tonna/napos kukoricafeldolgozó kapacitása napjainkra közel 3500 ra nőtt. 2008 ban adtuk át új bioetanol üzemegységünket, majd a 100 éves évfordulónkat is újabb fejlesztések övezték, melyek közül a legjelentősebb az energiafelhasználásunk 25% t adó biomassza erőmű megépítése. Ez a dinamizmus a jelenünket és a jövőnket is meghatározza. Állandó beruházásokkal válaszolunk a világ mindenkori kihívásaira, erősítve piaci helyzetünket, példát mutatva a bioökonómiai iparágban. § Kizárólag magyar kukoricát dolgozunk fel, éves szinten több mint egymillió tonnát. A magyar termékek előállításához szükséges gőz kétharmadát pedig környezetbarát módszerrel, biomassza kazán segítségével állítjuk elő. www. hungrana. hu 4

Hungrana Bioeconomy Company II § Természetes termékeket kizárólag természetesen állítunk elő, a legmodernebb technológiák és megújuló energiák széles körű alkalmazásával, hulladékmentesen. Abban hiszünk, hogy fenntartható fejlődést csak a környezetünkkel összhangban, a társadalom iránti felelősségünkre nagy hangsúlyt fektetve érhetünk el. § A Hungrana Keményítő és Izocukorgyártó és Forgalmazó Kft. Európa legjelentősebb kukoricafeldolgozó vállalataként több mint 100 éve meghatározó szereplője a magyarországi élelmiszeriparnak. Az itt készült természetes cukor- és keményítőféleségekkel, alkohol- és takarmány alapanyagokkal nap mint nap találkozhatnak a fogyasztók, amikor tejterméket, péksüteményeket, lekvárokat vagy üdítő és szeszesitalokat vásárolnak, vagy akár ezek papírcsomagolását veszik a kezükbe. A Hungrana Kft. számára kiemelten fontos a környezet iránti felelősség, amelynek remek példája, hogy a cég állítja elő a Green. Power E 85 néven forgalmazott, megújuló energiaforrásból készülő bioetanol üzemanyagot. 5

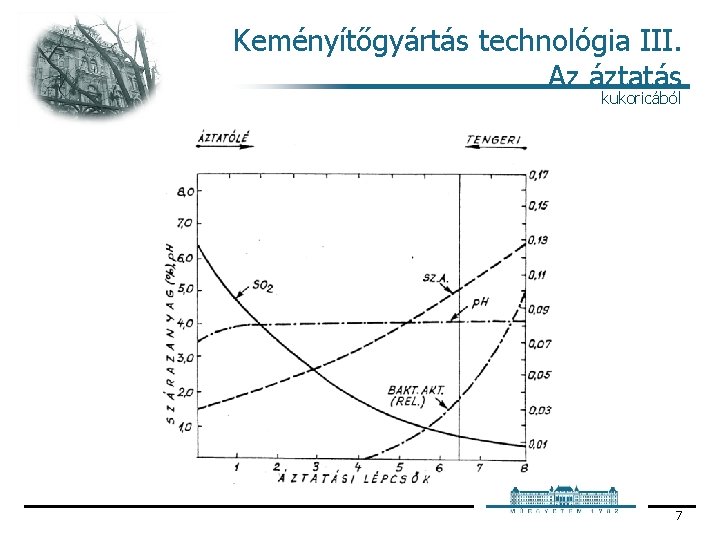

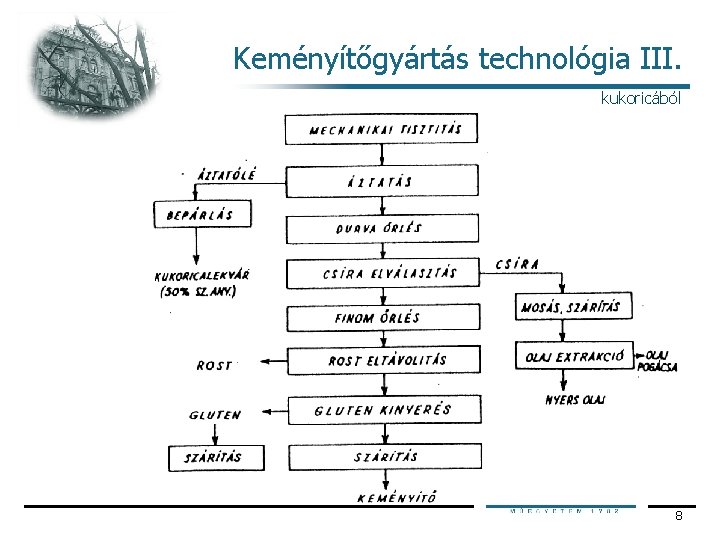

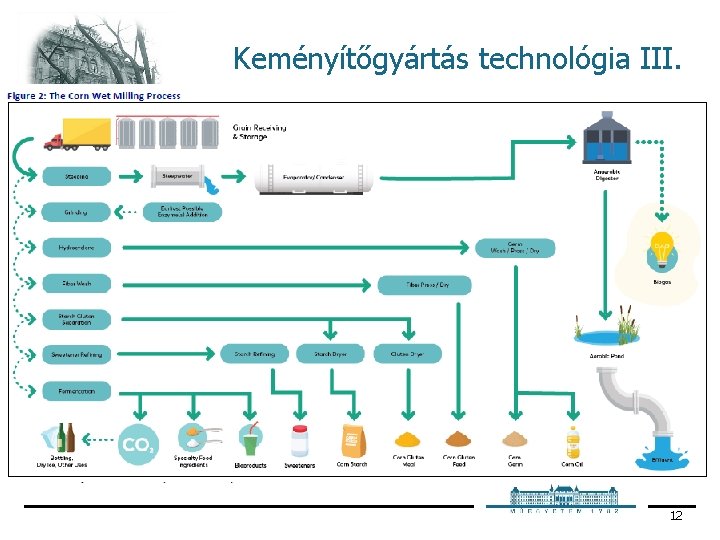

Keményítőgyártás technológia III. kukoricából § § Mechanikai tisztítás Rostálás: nagyobb szennyezések eltávolítása Aspirálás: por és könnyebb szennyezések eltávolítása levegő befúvással Áztatás Célja: a kemény endosperm előkészítése a keményítő kivonására. Vízoldható anyagok extrakciója, 30 -50 óra, 48 -52°C. A szemek víztartalma 16%-ról 45%-ra nő, a szárazanyag tartalom 6 -6, 5%-a kioldódik. Tejsav és kéndioxid rezisztens, régen vörösfenyő, ma rozsdamentes acél kádakban, ellenáramban történik. Vízadszorpció: csíra 4, az endosperm 8 óra alatt telítődik vízzel a vízfelvétel a hőmérséklet növelésével gyorsítható, de 60°C fölött káros Kénessav hatása: a protein mátrixot fokozatosan duzzasztja, a fehérjék kollodiálisan diszpergálódnak, biszulfit ion reagál a diszulfid hidakkal, redukálja azokat, a termék jobban hidratálódik és oldódik Tejsavas erjedés: a kukoricaszem felületén tejsavbaktériumok Lactobacillus bulgaricus az áztatólé oldott szénhidrátjaiból tejsavat termel, ez savanyodást okoz, a kukoricából kioldódó bázikus anyagokkal reagálva p. H 3, 9 4, 1 re pufferol 2 napos áztatás puha szem (SO 2 miatt büdös), a csíra kiroppantható, a szem frakcionálható 6

Keményítőgyártás technológia III. Az áztatás kukoricából 7

Keményítőgyártás technológia III. kukoricából 8

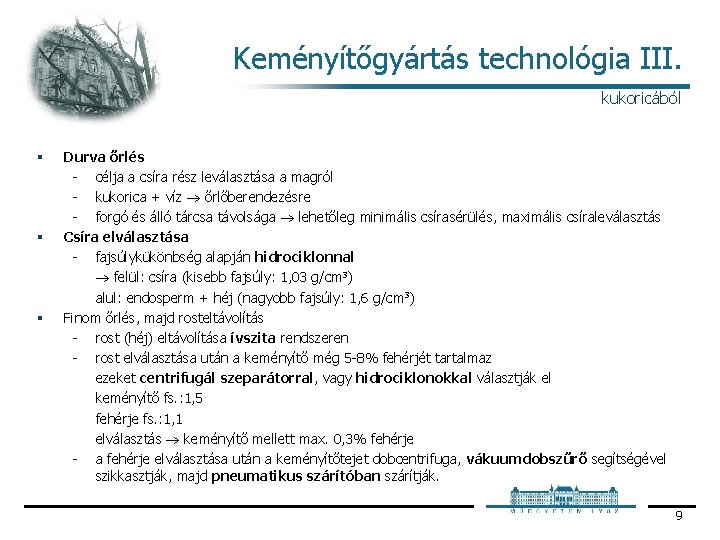

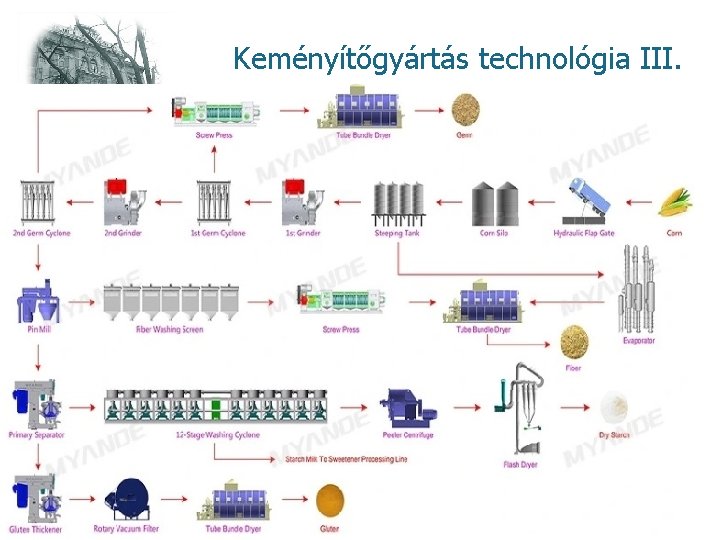

Keményítőgyártás technológia III. kukoricából § § § Durva őrlés célja a csíra rész leválasztása a magról kukorica + víz őrlőberendezésre forgó és álló tárcsa távolsága lehetőleg minimális csírasérülés, maximális csíraleválasztás Csíra elválasztása fajsúlykükönbség alapján hidrociklonnal felül: csíra (kisebb fajsúly: 1, 03 g/cm 3) alul: endosperm + héj (nagyobb fajsúly: 1, 6 g/cm 3) Finom őrlés, majd rosteltávolítás rost (héj) eltávolítása ívszita rendszeren rost elválasztása után a keményítő még 5 8% fehérjét tartalmaz ezeket centrifugál szeparátorral, vagy hidrociklonokkal választják el keményítő fs. : 1, 5 fehérje fs. : 1, 1 elválasztás keményítő mellett max. 0, 3% fehérje a fehérje elválasztása után a keményítőtejet dobcentrifuga, vákuumdobszűrő segítségével szikkasztják, majd pneumatikus szárítóban szárítják. 9

Keményítőgyártás technológia III. kukoricából 10

Keményítőgyártás technológia III. kukoricából 11

Keményítőgyártás technológia III. kukoricából 12

Keményítő gyártása III. kukoricából A kukorica és az abból kapott termékek aránya és összetétele a szárazanyag % ában 13

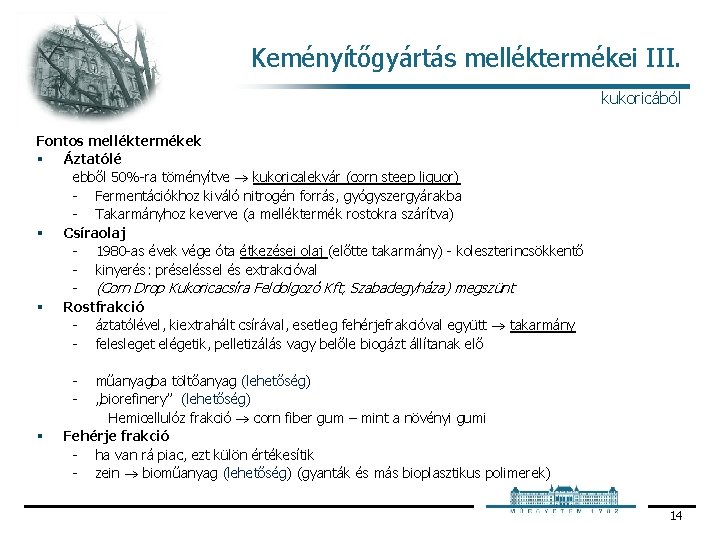

Keményítőgyártás melléktermékei III. kukoricából Fontos melléktermékek § Áztatólé ebből 50% ra töményítve kukoricalekvár (corn steep liquor) Fermentációkhoz kiváló nitrogén forrás, gyógyszergyárakba Takarmányhoz keverve (a melléktermék rostokra szárítva) § Csíraolaj 1980 as évek vége óta étkezései olaj (előtte takarmány) koleszterincsökkentő kinyerés: préseléssel és extrakcióval (Corn Drop Kukoricacsíra Feldolgozó Kft, Szabadegyháza) megszünt § Rostfrakció áztatólével, kiextrahált csírával, esetleg fehérjefrakcióval együtt takarmány felesleget elégetik, pelletizálás vagy belőle biogázt állítanak elő § műanyagba töltőanyag (lehetőség) „biorefinery” (lehetőség) Hemicellulóz frakció corn fiber gum – mint a növényi gumi Fehérje frakció ha van rá piac, ezt külön értékesítik zein bioműanyag (lehetőség) (gyanták és más bioplasztikus polimerek) 14

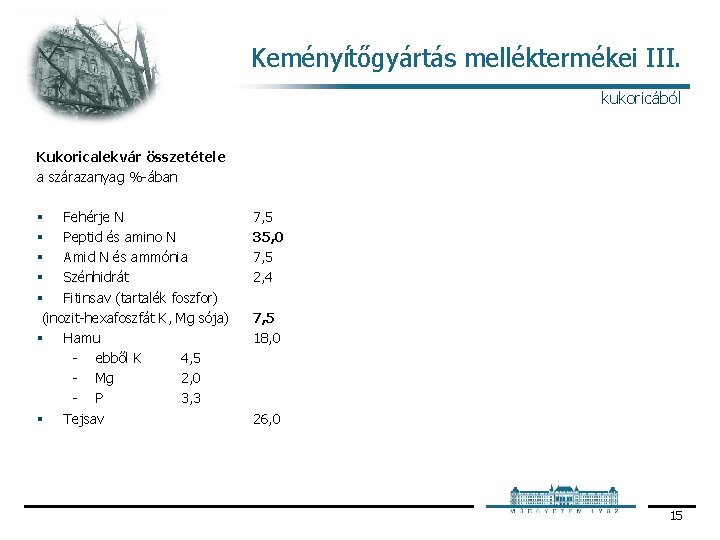

Keményítőgyártás melléktermékei III. kukoricából Kukoricalekvár összetétele a szárazanyag % ában § Fehérje N § Peptid és amino N § Amid N és ammónia § Szénhidrát § Fitinsav (tartalék foszfor) (inozit hexafoszfát K, Mg sója) § Hamu ebből K 4, 5 Mg 2, 0 P 3, 3 § Tejsav 7, 5 35, 0 7, 5 2, 4 7, 5 18, 0 26, 0 15

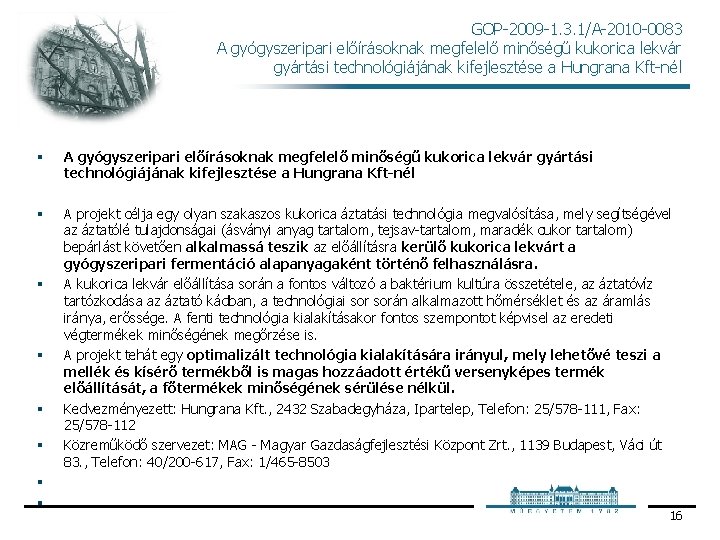

GOP 2009 1. 3. 1/A 2010 0083 A gyógyszeripari előírásoknak megfelelő minőségű kukorica lekvár gyártási technológiájának kifejlesztése a Hungrana Kft nél § A gyógyszeripari előírásoknak megfelelő minőségű kukorica lekvár gyártási technológiájának kifejlesztése a Hungrana Kft-nél § A projekt célja egy olyan szakaszos kukorica áztatási technológia megvalósítása, mely segítségével az áztatólé tulajdonságai (ásványi anyag tartalom, tejsav tartalom, maradék cukor tartalom) bepárlást követően alkalmassá teszik az előállításra kerülő kukorica lekvárt a gyógyszeripari fermentáció alapanyagaként történő felhasználásra. A kukorica lekvár előállítása során a fontos változó a baktérium kultúra összetétele, az áztatóvíz tartózkodása az áztató kádban, a technológiai során alkalmazott hőmérséklet és az áramlás iránya, erőssége. A fenti technológia kialakításakor fontos szempontot képvisel az eredeti végtermékek minőségének megőrzése is. A projekt tehát egy optimalizált technológia kialakítására irányul, mely lehetővé teszi a mellék és kísérő termékből is magas hozzáadott értékű versenyképes termék előállítását, a főtermékek minőségének sérülése nélkül. Kedvezményezett: Hungrana Kft. , 2432 Szabadegyháza, Ipartelep, Telefon: 25/578 111, Fax: 25/578 112 Közreműködő szervezet: MAG Magyar Gazdaságfejlesztési Központ Zrt. , 1139 Budapest, Váci út 83. , Telefon: 40/200 617, Fax: 1/465 8503 § § § 16

Fehérje frakció Cornpro 232 (kukorica glutén) A kukorica glutén prémium minőségű, koncentrált fehérjét tartalmazó alapanyag haszonállatok, halak és kedvtelésből tartott állatok (kutya, macska) takarmányozására. A glutén a kukorica egyik fő összetevője. A nedves úti feldolgozás során nyerjük ki a kukoricából. A kukorica glutén hasznos jellemzői miatt több célra is kiválóan alkalmas: magas metionin (esszenciális aminosav) tartalma (2, 4 g/100 g fehérje) lehetővé teszi hogy más, általánosan használt fehérje hordozók (pl. szójadara) aminosav összetételét kiegészítse. A termék alacsony hamu, kálium és nátrium tartalma, valamint természetes (a benne található antioxidáns tulajdonságokkal bíró cc. 160 ppm xanthophyll-nak köszönhető) sárga színe szintén kiemelkedő felhasználási lehetőséget biztosítanak. A könnyű emészthetőség, alacsony ásványi anyag és nem-allergizáló fehérje tartalom lehetővé teszi, hogy a kukorica glutén a prémium minőségű takarmány alapanyagok széles körében alkalmazható legyen. 17

Keményítő felhasználása Szemcsés natív formában § tablettakészítés – gyógyszeripar § púderek – kozmetikai ipar Lebontási termékként § hidegen duzzadó keményítő § hipoklorittal oxidált keményítő § dextrinek § keményítőszörpök § glükóz, glükóz átalakítási termékek Keményítő származékként § keményítő foszfátészterek § karboximetil keményítő § kationos keményítők § hidroxialkil keményítők § keresztkötött éterszármazékok § lebomló „műanyagok” –termoplasztikus keményítő 18

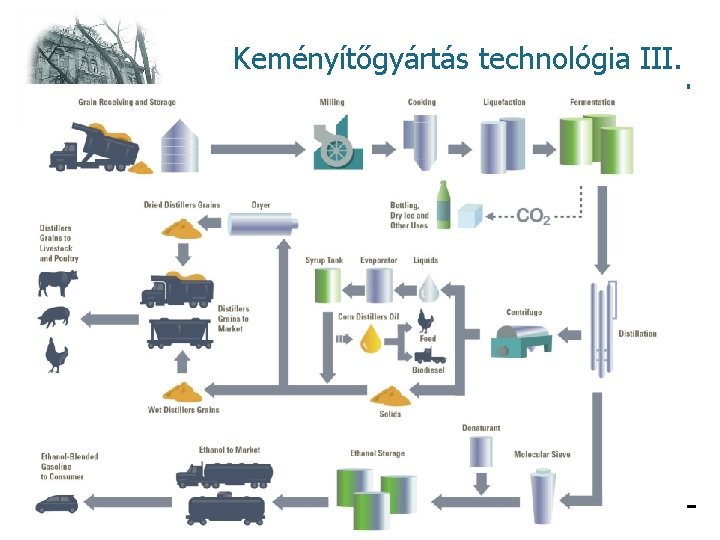

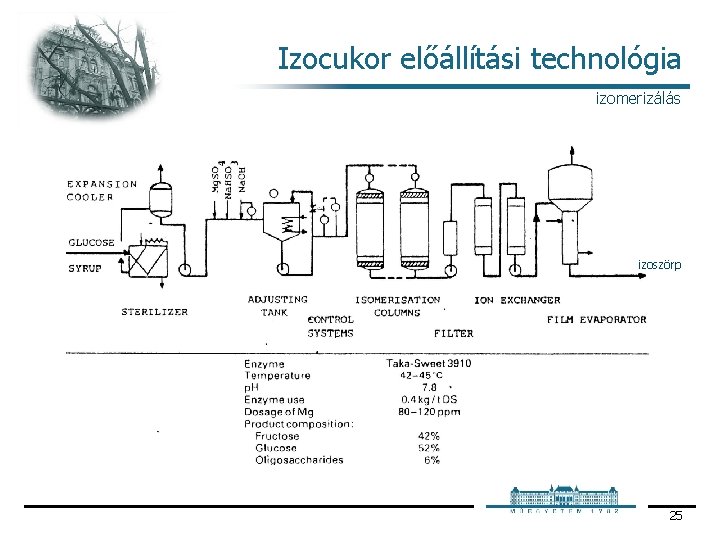

Izocukor előállítási technológia Szabadegyháza § cél: izocukor előállítása enzimes technológiával § izocukor: glükóz + fruktóz szirup § Amerikában versenyképes a szacharózzal (nálunk is olcsóbb) § Magyarországon nem tud betörni a kiskereskedelmi piacra, mert folyadék (a kristálycukorhoz szoktunk hozzá), de az üdítőgyártók (Coca Cola) nagy mennyiségben használják Előállítási technológia lépései: § 1. amilázos bontás § 2. amiloglükozidázos (AMG) és pullulanázos cukrosítás glükóz § 3. izomerizáció ¤ glükóz fruktóz (42%) § 4. fruktóz dúsítása ioncserével • fruktóz elválasztása ioncserés kromatográfiával, majd • dúsítás 55%, 100% os jó lenne diabetikus készítményekbe, de drága 19

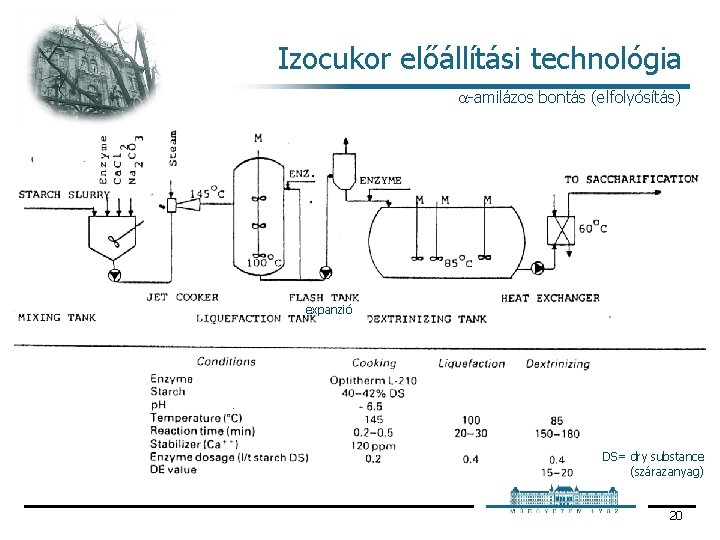

Izocukor előállítási technológia amilázos bontás (elfolyósítás) expanzió DS= dry substance (szárazanyag) 20

Izocukor előállítási technológia Keményítőtej § 36 38% os szuszpenzió § a keményítő még zárt szemcse § az enzimek nagyon lassan dolgoznának § a kukoricakeményítő csirizesedési pontja 62°C (ezen olyan lenne, mint a gumi), nem szabad lassan felmelegíteni Jet cooker § pillanatszerű felmelegítés 10 -12 bar-os direkt gőzzel 130 145°C ra § így oldat lesz és nem csiriz § kevés amiláz és Ca 2+ adagolás (E stabilitásához kell) mellett § amiláz: Bacillus licheniformis/ Bacillus subtilis § majd expanziós ciklonban szétrobbannak a szemcsék (termikus + enzimes feltárás) Folyósítás § 90 100°C, 60 90 perc § újabb amiláz adagolás § termék: 15 18 DE dextrin (kb. 5 ös tagszámú oligomerek, jódpróba negatív) 21

Izocukor előállítási technológia Na 2 CO 3 szerepe § p. H beállítása § p. H függ az alkalmazott enzimtől Fejlesztések § amiláz Ca 2+ igény csökkentése, mert a Mg 2+ igényű enzimnek (izomeráz) méreg a Ca 2+ § enzimek hőfokoptimuma közelítsen amiláz hőfokoptimuma 85 90°C, de a következő enzimé (AMG) 60°C § enzimek p. H optimuma kb. azonos legyen ne kelljen a 2 lépés között p. H t állítani Enzim gyártók § Genencor § Novozymes 22

Izocukor előállítási technológia cukrosítás 23

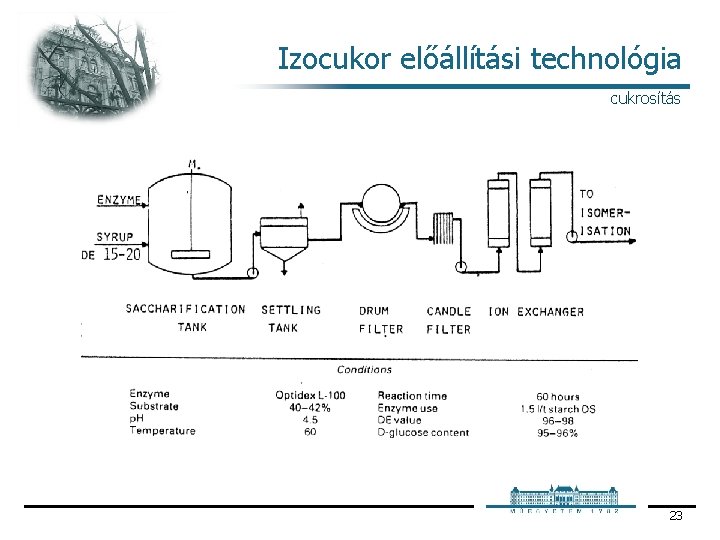

Izocukor előállítási technológia Cukrosítás § alkalmazott E: amiloglükozidáz (AMG) (Hungrana: amiloglükozidáz + pullulanáz) § enyhén savas körülmények, p. H 4, 5 4, 8 § a dextrinláncok rövidülésével lassul a hidrolízis § reakcióidő: 60 óra § termék DE: 97 98 § szűrés kovaföldes vákuumdobszűrőn § aktívszenes derítés, szűrés 24

Izocukor előállítási technológia izomerizálás izoszörp 25

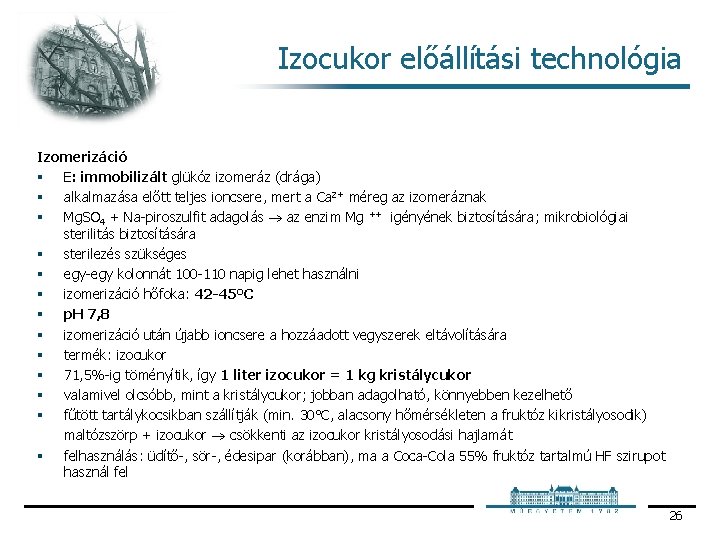

Izocukor előállítási technológia Izomerizáció § E: immobilizált glükóz izomeráz (drága) § alkalmazása előtt teljes ioncsere, mert a Ca 2+ méreg az izomeráznak § Mg. SO 4 + Na piroszulfit adagolás az enzim Mg ++ igényének biztosítására; mikrobiológiai sterilitás biztosítására § sterilezés szükséges § egy kolonnát 100 110 napig lehet használni § izomerizáció hőfoka: 42 -45°C § p. H 7, 8 § izomerizáció után újabb ioncsere a hozzáadott vegyszerek eltávolítására § termék: izocukor § 71, 5% ig töményítik, így 1 liter izocukor = 1 kg kristálycukor § valamivel olcsóbb, mint a kristálycukor; jobban adagolható, könnyebben kezelhető § fűtött tartálykocsikban szállítják (min. 30°C, alacsony hőmérsékleten a fruktóz kikristályosodik) maltózszörp + izocukor csökkenti az izocukor kristályosodási hajlamát § felhasználás: üdítő , sör , édesipar (korábban), ma a Coca Cola 55% fruktóz tartalmú HF szirupot használ fel 26

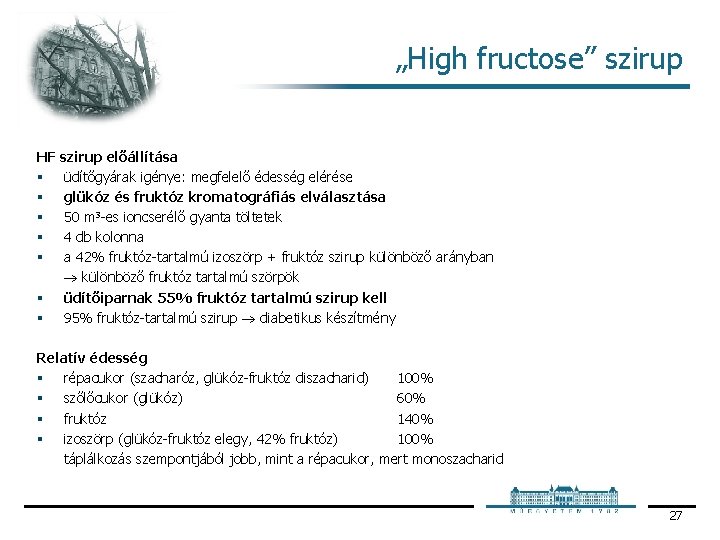

„High fructose” szirup HF szirup előállítása § üdítőgyárak igénye: megfelelő édesség elérése § glükóz és fruktóz kromatográfiás elválasztása § 50 m 3 es ioncserélő gyanta töltetek § 4 db kolonna § a 42% fruktóz tartalmú izoszörp + fruktóz szirup különböző arányban különböző fruktóz tartalmú szörpök § üdítőiparnak 55% fruktóz tartalmú szirup kell § 95% fruktóz tartalmú szirup diabetikus készítmény Relatív édesség § répacukor (szacharóz, glükóz fruktóz diszacharid) 100% § szőlőcukor (glükóz) 60% § fruktóz 140% § izoszörp (glükóz fruktóz elegy, 42% fruktóz) 100% táplálkozás szempontjából jobb, mint a répacukor, mert monoszacharid 27

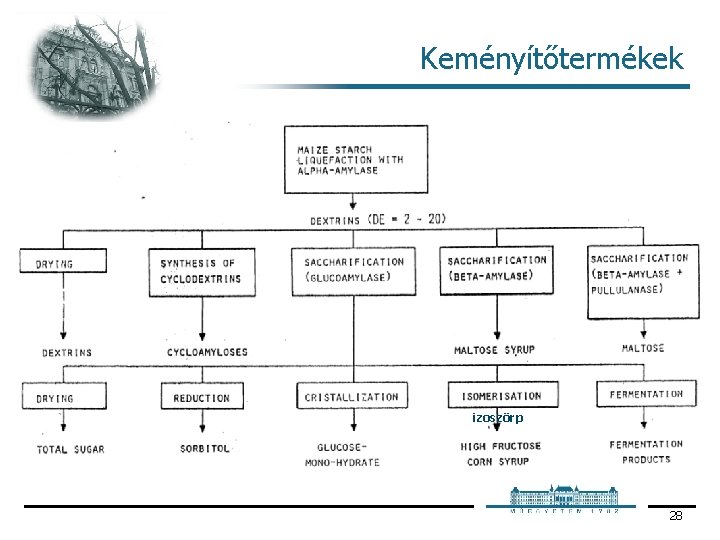

Keményítőtermékek izoszörp 28

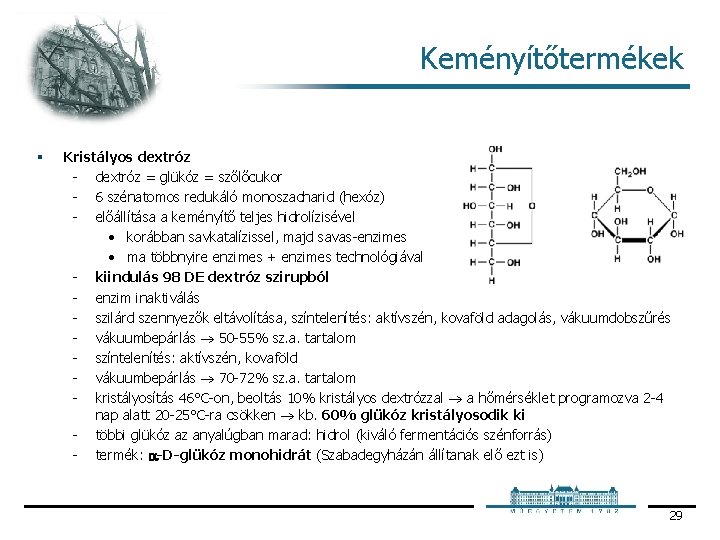

Keményítőtermékek § Kristályos dextróz = glükóz = szőlőcukor 6 szénatomos redukáló monoszacharid (hexóz) előállítása a keményítő teljes hidrolízisével • korábban savkatalízissel, majd savas enzimes • ma többnyire enzimes + enzimes technológiával kiindulás 98 DE dextróz szirupból enzim inaktiválás szilárd szennyezők eltávolítása, színtelenítés: aktívszén, kovaföld adagolás, vákuumdobszűrés vákuumbepárlás 50 55% sz. a. tartalom színtelenítés: aktívszén, kovaföld vákuumbepárlás 70 72% sz. a. tartalom kristályosítás 46°C on, beoltás 10% kristályos dextrózzal a hőmérséklet programozva 2 4 nap alatt 20 25°C ra csökken kb. 60% glükóz kristályosodik ki többi glükóz az anyalúgban marad: hidrol (kiváló fermentációs szénforrás) termék: -D-glükóz monohidrát (Szabadegyházán állítanak elő ezt is) 29

Keményítőtermékek § § § Sűrített dextróz eá. : amilázos bontás után további hidrolízis AMG zal, DE=98 derítés, ioncsere, besűrítés Ciklodextrin 6 8 glükózból álló gyűrűs vegyület szag , illatanyagok kivonása, mérgező anyagok „bezárása” (pl. talajremediáció) Győrben állítottak elő Fermentációs termékek glükózból etanol („szeszgyártás” előadásban részletesen) Maltóz szirup DE=50 60, 50% maltóz (egyéb cukrok is, nem csak maltóz) eá. : amilázos bontás után további hidrolízis gomba eredetű amilázzal gyáron belül használják fel, az izocukorhoz keverik kristályosodás csökken Maltóz termék csak maltóz 30

Keményítőtermékek § § Keményítő kissé bontva dextrinek DE=5 20 a keményítővel szemben nagy koncentrációjú oldat készíthető belőlük, mely vékony rétegben megszárad és erős filmet képez azonos vagy eltérő felületek között erős kötést hoz létre Borax vagy Na borát adagolással növelhető a ragasztó viszkozitása, stabilitása, ragasztó képessége ragasztóként használja a papíripar többrétegű zsák és hullámpapíroknál üvegcimke ragasztóként (mikrobiológiailag megtámadható) Keményítőszörp 30 50% bontásfokú, 80% sz. a. tartalmú sűrítmények édesipar: szacharóz kristályosodásának gátlására konzisztencia beállításra nedvességtartalom stabilizálásra Régebben mindkettőt savkatalizált reakcióban, jelenleg enzimes katalízissel állítják elő. 31

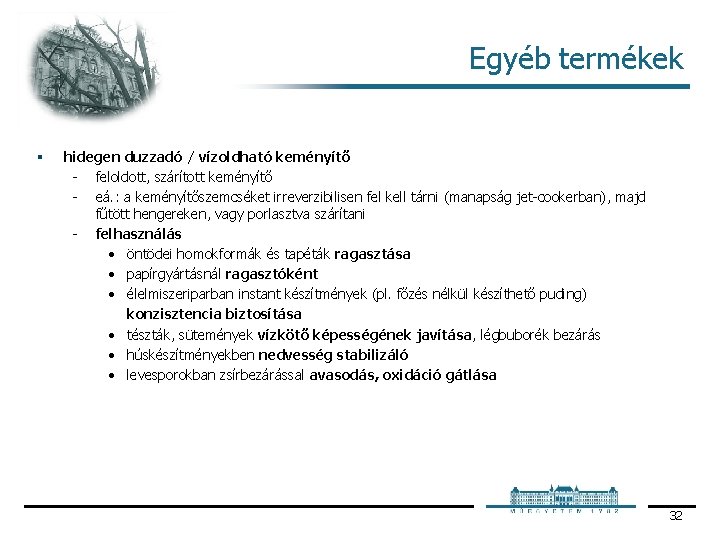

Egyéb termékek § hidegen duzzadó / vízoldható keményítő feloldott, szárított keményítő eá. : a keményítőszemcséket irreverzibilisen fel kell tárni (manapság jet cookerban), majd fűtött hengereken, vagy porlasztva szárítani felhasználás • öntödei homokformák és tapéták ragasztása • papírgyártásnál ragasztóként • élelmiszeriparban instant készítmények (pl. főzés nélkül készíthető puding) konzisztencia biztosítása • tészták, sütemények vízkötő képességének javítása, légbuborék bezárás • húskészítményekben nedvesség stabilizáló • levesporokban zsírbezárással avasodás, oxidáció gátlása 32

Egyéb termékek § hipoklorittal oxidált keményítő eá. : csirizesedési hőmérséklet alatt Na-hipoklorittal 20 24 Be° (1, 16 1, 2 g/cm 3) szuszpenzióban • Be°: Baumé fok: a sűrűség kifejezésére az iparban ma is használt, de elavult és önkényes fajsúly egység, átszámítás: sűrűség= 144, 3/(144, 3 Be°) p. H 8 -10, 20 -24°C 5 -10% aktív klór jelenlétében az oxidálószer a keményítő amorf részein hat az oxidáció alatt glikozidos kötés hasadás is fellép, minden kötés hasadása 4 5 atom oxigén felvétellel jár (1 karbonil- és 2 karboxil-csoport képződése) túlnyomó részét (85%) a papíripar felületkezelésre használja írhatóság, nyomtathatóság javul (lényeges, hogy behatoljon a rostok közé, s közben sima felületet biztosítson) textilipar írezésre (szálak átitatása szövés előtt, utána keményítő enzimes lebontása) mosodaipar keményítésre 33

Keményítőszármazékok Keményítő foszfát észterek § Keményítő monofoszfát észter eá. : ortofoszfát vagy tri-polifoszfát sókkal készült oldattal permetezik a száraz vagy szűrő-nedves keményítőt, p. H 5 8, 5 óvatos szárítás, majd egy órán át 120 140°C a termék szubsztitúció foka =f(p. H, T, t) vízoldhatósága és viszkozitása =f(szubsztitúció fok) felhasználás: zselatin, növényi gumik helyettesítésére mélyhűtött élelmiszerek készítéséhez – nincs szinerézis (víz elkülönülése, szivacsos szerkezet kialakulása) instant készítményekhez (pl. puding, majonéz) vörös iszap ülepítésére, vasércek flotálásos dúsítására § Keményítő foszfát diészter eá. : 2 keményítő molekulából és trimetafoszfátból, p. H 10 11, 95 100°C felhasználása: kiváló főzési tulajdonságai miatt sütemények, gyümölcsöntetek, csecsemőételek sűrítésére 34

Keményítőszármazékok § § Karboxi-metil keményítő eá. : keményítő + monoklór acetát Na. OH jelenlétében keményítőmolekulák vízoldhatóságát a karboxil csoport bevitele jelentősen befolyásolja felhasználása: élelmiszeripar fagylalt stabilizálásra gyógyászatban bázikus alkaloidokat, antibiotikumokat megkötve stabilizál Keresztkötött éter-származékok leggyakrabban elterjedt az epiklórhidrinnel térhálósított keresztkötésű keményítő a szubsztitúciófok előrehaladtával növekszik a csirizesítési hőmérséklet, csökken a duzzadás, nő az oldat viszkozitása bizonyos keresztkötés elérése után a szemcse még duzzad, de felszakadni már nem tud tovább növelve a keresztkötések számát már nem is duzzad, pl. gőzzel sterilezhető felhasználás: a duzzadó, de nem oldódó termék szárazelemekben elektrolit hordozóként használatos a nem duzzadó termék porozószerek töltőanyagaként használható 35

Keményítőszármazékok § § Kationos keményítők különböző rendű aminokat tartalmazó polikationok primer, tercier, kvaterner aminok felhasználás: papíriparban lapképzésnél (javul a negatív töltésű cellulóz rostok beépülése a papírba, nő a szakító szilárdsága, kevésbé törik) flokkuláció, ellentétes töltések dehidratálják és semlegesítik a cellulózrostok felületét, ezáltal elősegíti a H kötéses asszociációt kiváló ivóvíz és szennyvíz flokkulálószerek, biodegradálhatók Hidroxi-alkil keményítők a leggyakrabban a hidroxi etil és hidroxi propil keményítő terjedt el (lúgkatalízissel etilén oxid ill. propilén oxid kapcsolásával állítják elő) a belőlük készült film átlátszósága, flexibilitása, simasága és oldhatósága kiváló felhasználás: ¤ papír felületi kezelésére (hasonlóan a hipoklorittal oxidált keményítőhöz) ¤ textiliparban az írezett szál feldolgozása kedvezőbb, írtelenítése mosószerrel is megoldható folyékony ruhakeményítő szerként dextrinizálva jobb ragasztó, mint a nem szubsztituált dextrinek 36

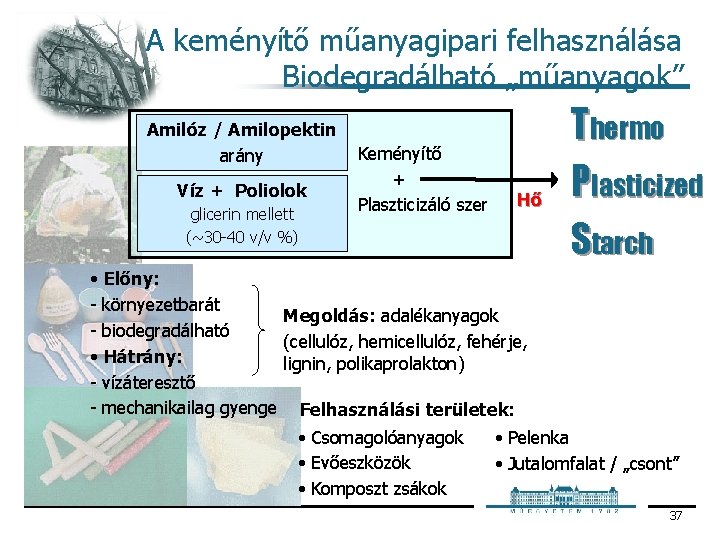

A keményítő műanyagipari felhasználása Biodegradálható „műanyagok” Amilóz / Amilopektin arány Víz + Poliolok glicerin mellett (~30 40 v/v %) Keményítő + Plaszticizáló szer Hő Thermo Plasticized Starch • Előny: környezetbarát Megoldás: adalékanyagok biodegradálható (cellulóz, hemicellulóz, fehérje, • Hátrány: lignin, polikaprolakton) vízáteresztő mechanikailag gyenge Felhasználási területek: • Csomagolóanyagok • Evőeszközök • Komposzt zsákok • Pelenka • Jutalomfalat / „csont” 37

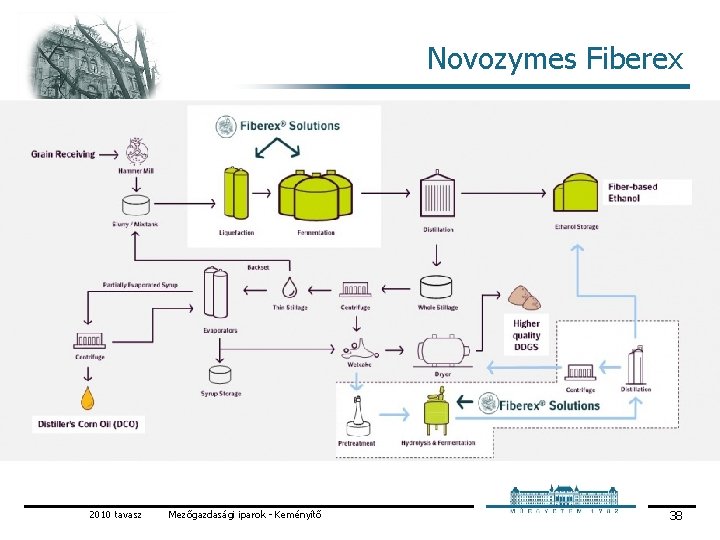

Novozymes Fiberex 2010 tavasz Mezőgazdasági iparok Keményítő 38

Szabadegyháza Szeszgyár Hungrana § § § § § 1912: Mezőgazdasági szeszgyártás (Koffer Benő földbirtokos) cukorrépából 1918: a cukorrépa mellett melaszból is termelnek 1938: 96% os etanol 100% os etanol. Benzinnel keverve: MOTALKO üzemanyag 1941: etanol mellett erjesztéses glicerin üzem építése indul 1942: villanyáram bevezetése, villamos gépek 1944: beindul a glicerinüzem (kudarc), Hadiüzemmé válik 1945: februárban a németek felrobbantják a gyárat, 8 napig ég, 80% ban minden elpusztul 1945: májusban kezdődik a romeltakarítás 1948 : elkezdődik a termelés 1949 : január 1 től államosítják a vállalatot (175 hl/nap kapacitás, 118 fő) 39

Szabadegyháza Szeszgyár – Hungrana (2) § § § § § 1952: etanol gyártás mellett furfurol gyártás (az ország igényének 10% a) 1959: etanol mellett aceton és butanol fermebntáció (nagy divat Du. Pont 2000 es években ABE fermentáció) melasz mellett megjelenik a kukorica nyersanyag is 80: 20 % os arány 1961: Takarmány élesztő gyártás (Torula) 200 T takarmányélesztő/ év 1962: további kapacitás bővülés 185 190 hl/nap etanol (évente: 43000 hl etanol; 380000 tonna szárított élesztő) 1968: paradicsom sűrítő üzem épül (paradicsom, must sűrítmény) 1969: Club 99 Whisky gyártása indul + paraffin bázisú takarmány élesztő 1971: Club 99 mellett egy sor ízesített szeszesital 7 millió palack/év 1978: zöldmezős beruházásban elkezdődött a kukorica feldolgozó üzem építése 1980/81: 500 t/nap kukorica feldolgozás, 600 hl etanol és 160 t F 42 izocukor sz. a. előállítása; elkezdődik a Coca Cola palackozása 40

Szabadegyháza Szeszgyár – Hungrana (3) § § § § 1982 -90: folyamatos kapacitás bővülés 780 t/nap kukorica feldolgozás 1990 -91: Az Ászári Keményítőgyár megszűnésével megindul a kristályos dextróz (30 t/nap) és a natív keményítő gyártás (40 t/nap) 1991: PRIVATIZÁCIÓ 1. lépése: az osztrák Agrana 49% részesedést szerez 1992: F 55; F 95; Glükóz szirup 1992/93: PRIVATIZÁCIÓ 2. lépés: a belga Amylum megveszi a magyar részt 1995: kapacitásbővítés 1200 t/nap feldolgozott kukoricára 2000 : Újítás: az abszolutizálás ZEOLIT oszloppal történik 300 hl élelmiszeripari etanol+ 300 hl abs. Alkohol 2004: TULAJDONOSVÁLTÁS: az Amylum részét (50%) megveszi a Tate&Lyle és az ADM. Ez az EU legnagyobb izocukor gyára 220000 t/év; anaerob szennyvíztisztító épül 41

Szabadegyháza Szeszgyár – Hungrana (4) § § § § § 2005: kapacitásbővítés 1500 t/nap kukorica feldolgozás, elkezdődik az üzemanyag célú etanol gyártás 2007: Green. Power E 85 2008: 3000 t/ nap kukorica feldolgozás 2012: 3500 t/nap kukorica feldolgozás 2012: Biomassza alapú kazánsorral a vállalat földgázfogyasztásának 1/3 át kiváltják 2013: Izocukor kvótát 250000 t/év re emelik; Pharma 2 néven gyógyszer, kozmetikai, finomvegyszer célú etanol gyártás 2015: TULAJDONOSI KÖR SZŰKÍTÉSE: Tate&Lyle részét megveszi az amerikai ADM, így 50% Agrana+50%ADM a tulajdonosi megoszlás 2016: Új takarmány pellettáló épül 2018: Új biomassza kazánsort építenek, a cél az energia szükséglet biztosítása 100% ban megújulókkal 42

- Slides: 42