Industrias de Transformacin Qumica PASTA CELULOSA AL SULFITO

- Slides: 43

Industrias de Transformación Química PASTA CELULOSA AL SULFITO Curso 2019

Introducción El objetivo del proceso de obtención de pulpa es la separación o. suspensión de fibras de celulosa de la madera en condiciones tales que en la fibra se produzcan propiedades comerciales deseables. Esto se logra solubilizando la capa de lignina que rodea las fibras. Se aplican sobre las materias primas diferentes procedimientos encaminados a obtener una pulpa de características adecuadas. Siempre se trata de obtener el mayor rendimiento posible, es decir, maximizar la cantidad de pulpa obtenida por tonelada de madera empleada, y minimizar la cantidad de reactivos usados.

Sulfito versus Sulfato (Kraft) A diferencia del pulpado alcalino (al sulfato o Kraft), el objetivo del pulpado al sulfito NO es la fragmentación intensiva de la molécula de lignina. Según la variante del proceso, se busca: • Sulfito Ácido: El objetivo es solubilizar la lignina mediante la adición de grupos sulfonatos hidrofílicos (SULFONACION) • Sulfito Neutro: La mayoría de las veces, esta variante se usa asociada al pulpado mecánico (NSSC: semiquímico), con el objetivo de “ablandar la lignina”. • Sulfito Alcalino: El objetivo es combinar la sulfonación y la fragmentación.

Lignina Las propiedades deseadas en las fibras están ligadas con los fenómenos de la eliminación de lignina y con la mínima degradación química de la celulosa. Para eliminar la lignina, es necesario que el reactivo llegue a los sitios de reacción. Después que tienen lugar las reacciones químicas ligadas con el proceso de deslignificación, se originan productos derivados de lignina y hemicelulosa que son solubles en la solución del medio.

Pasta celulosa al sulfito El origen del químico más pasó a ser produce por mundial. pulpado al sulfito data del año 1857. Fue el método utilizado hasta los años ’ 30, momento en el cual desplazado por el proceso Kraft. Actualmente se este método alrededor del 10 % de la producción B. C. Tilman, observo que se podía ablandar y desfibrar a la madera a altas temperaturas y presiones con ácido sulfuroso (H 2 SO 3) y bisulfito cálcico (Ca(HSO 3)2). Por problemas de corrosión no se pudo montar la planta hasta la utilización de digestores de cerámica calentados por vapor directo.

Características de las pulpas al sulfito Las pulpas al sulfito son más claras y pueden blanquearse con más facilidad que las pulpas Kraft, pero las hojas de papel son más débiles que su equivalente. Se producen diferentes calidades de pulpa al sulfito, dependiendo de su uso final: pulpas sin blanquear al sulfito, pulpa blanqueada al sulfito y pulpa para disolver o celulosa química.

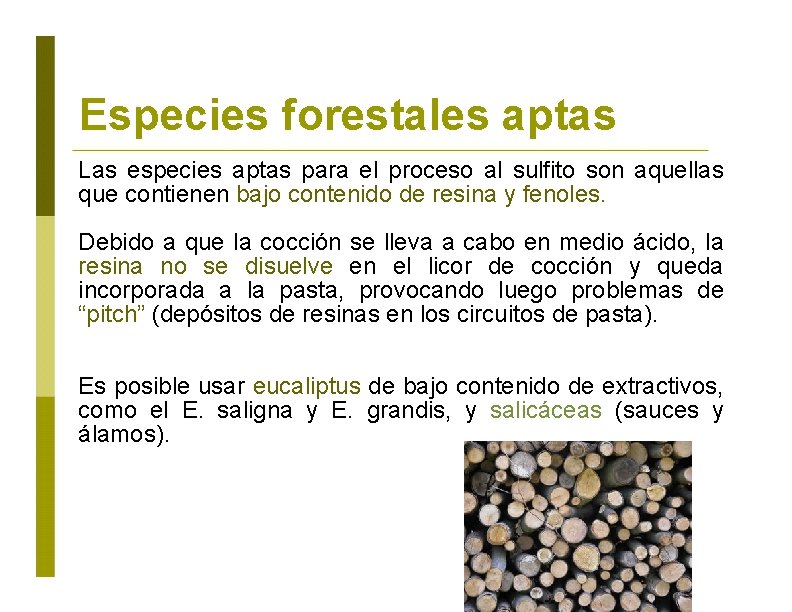

Especies forestales aptas Las especies aptas para el proceso al sulfito son aquellas que contienen bajo contenido de resina y fenoles. Debido a que la cocción se lleva a cabo en medio ácido, la resina no se disuelve en el licor de cocción y queda incorporada a la pasta, provocando luego problemas de “pitch” (depósitos de resinas en los circuitos de pasta). Es posible usar eucaliptus de bajo contenido de extractivos, como el E. saligna y E. grandis, y salicáceas (sauces y álamos).

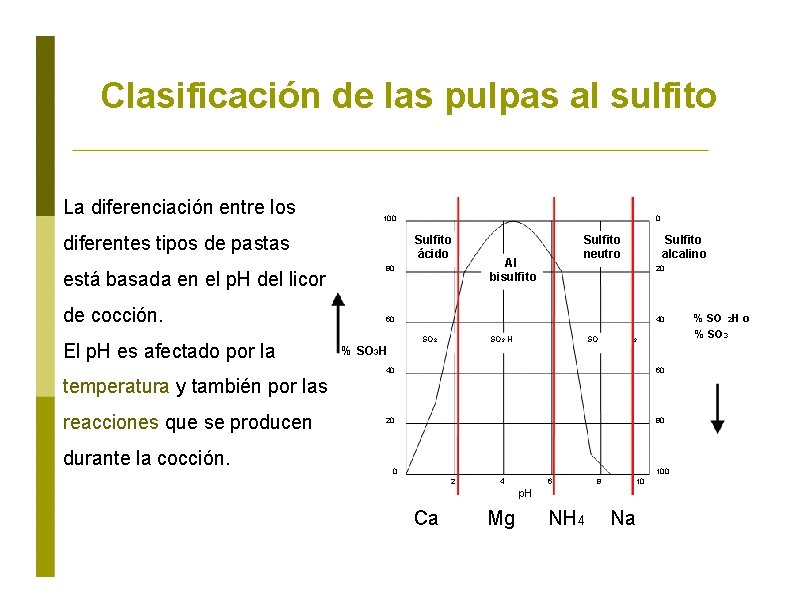

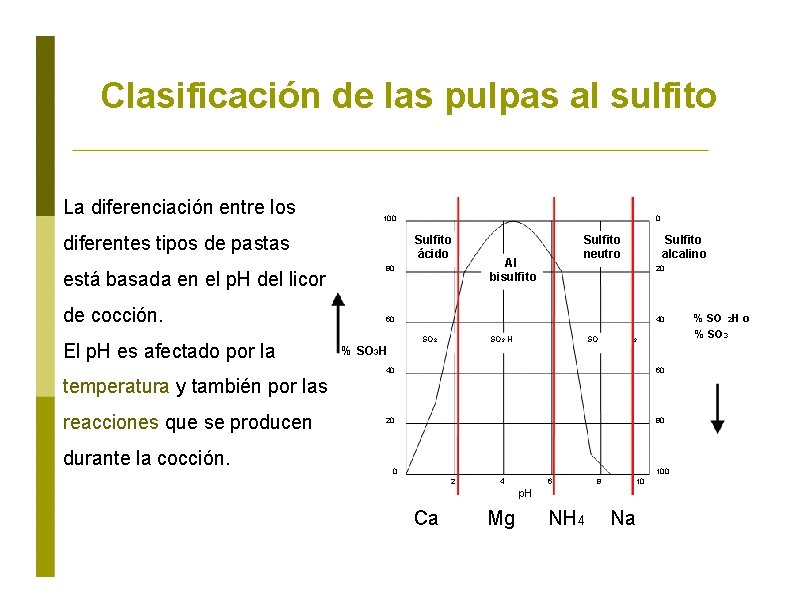

Clasificación de las pulpas al sulfito La diferenciación entre los 100 diferentes tipos de pastas está basada en el p. H del licor de cocción. El p. H es afectado por la 0 Sulfito ácido 80 Sulfito neutro Al bisulfito Sulfito alcalino 20 40 60 SO 2 SO 3 H SO 3 % SO 3 H 40 60 20 80 temperatura y también por las reacciones que se producen durante la cocción. 0 100 2 4 6 8 10 p. H Ca Mg NH 4 Na % SO 2 H o % SO 3

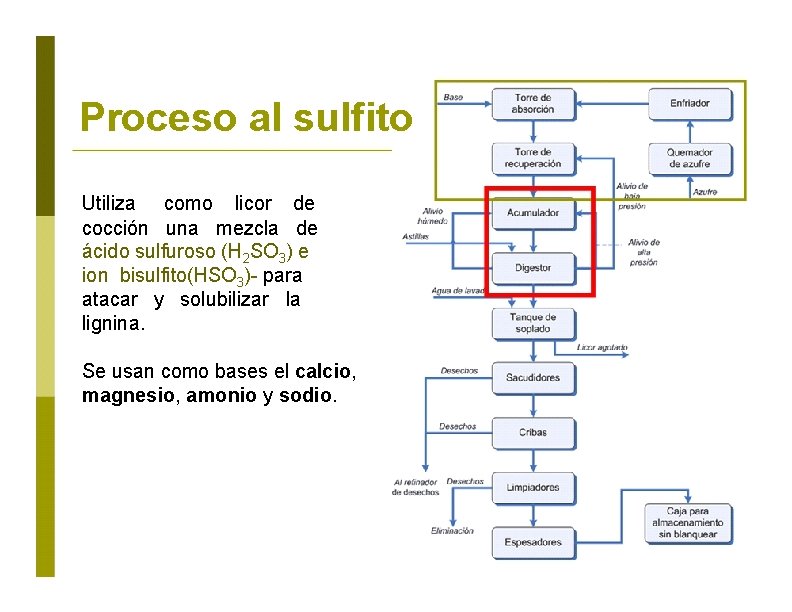

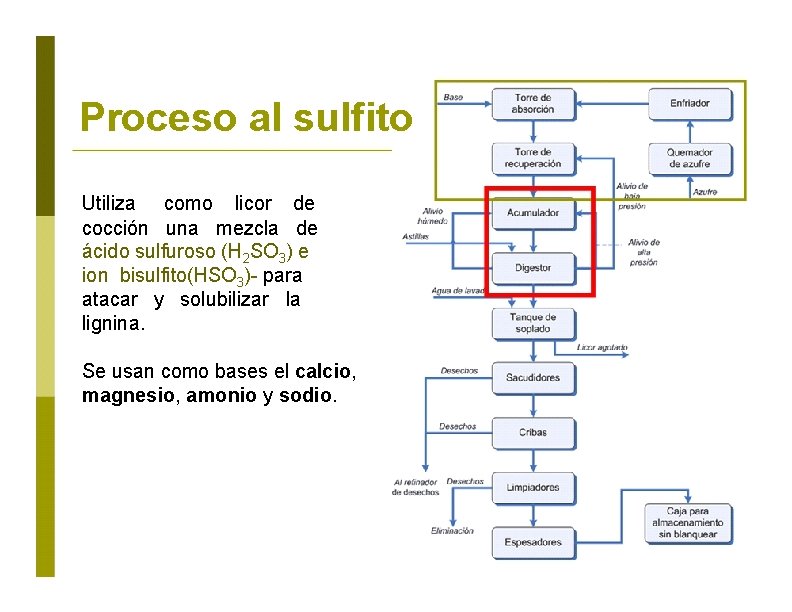

Proceso al sulfito Utiliza como licor de cocción una mezcla de ácido sulfuroso (H 2 SO 3) e ion bisulfito(HSO 3)- para atacar y solubilizar la lignina. Se usan como bases el calcio, magnesio, amonio y sodio.

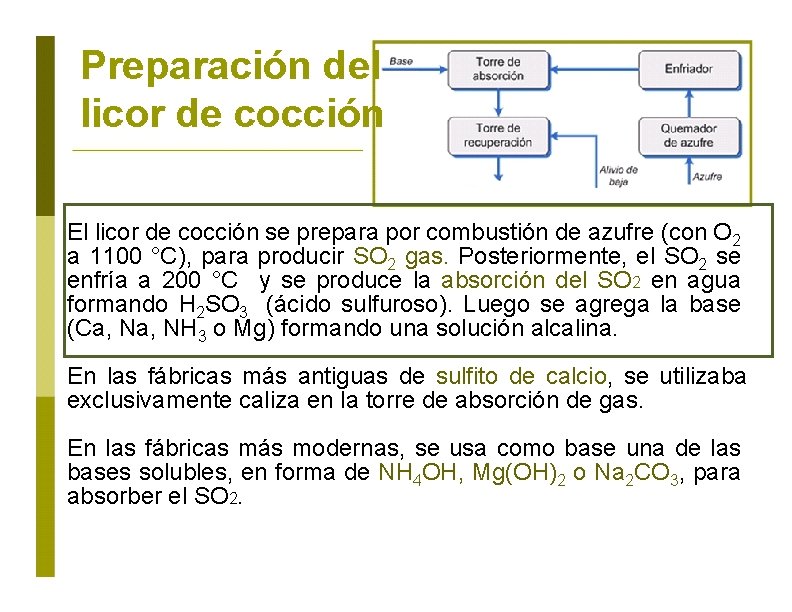

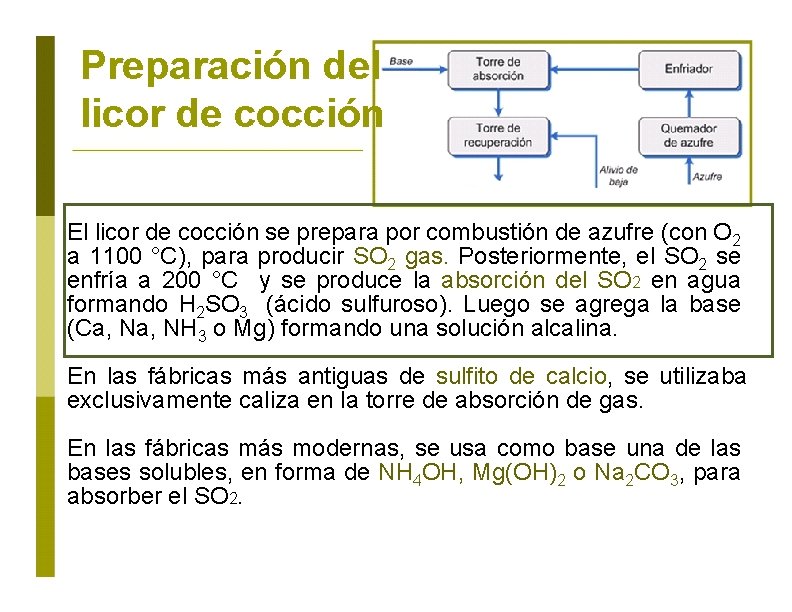

Preparación del licor de cocción El licor de cocción se prepara por combustión de azufre (con O 2 a 1100 °C), para producir SO 2 gas. Posteriormente, el SO 2 se enfría a 200 °C y se produce la absorción del SO 2 en agua formando H 2 SO 3 (ácido sulfuroso). Luego se agrega la base (Ca, NH 3 o Mg) formando una solución alcalina. En las fábricas más antiguas de sulfito de calcio, se utilizaba exclusivamente caliza en la torre de absorción de gas. En las fábricas más modernas, se usa como base una de las bases solubles, en forma de NH 4 OH, Mg(OH)2 o Na 2 CO 3, para absorber el SO 2.

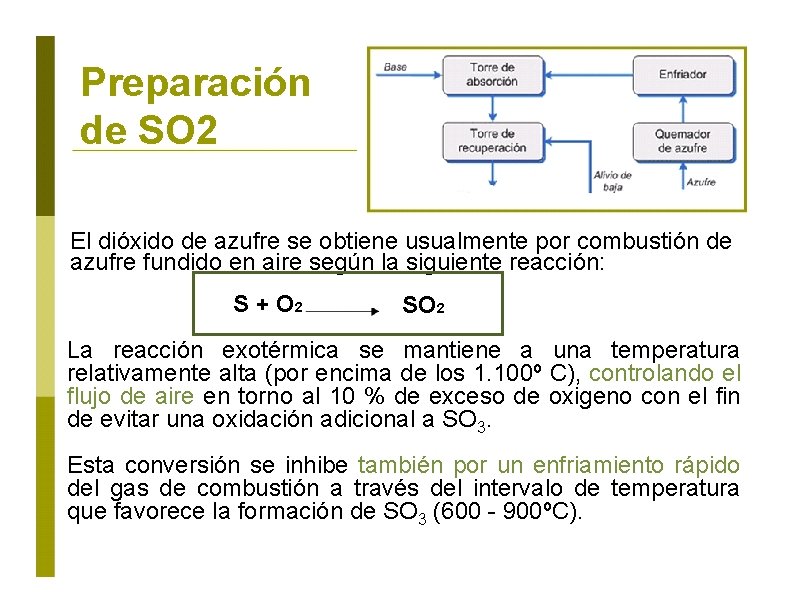

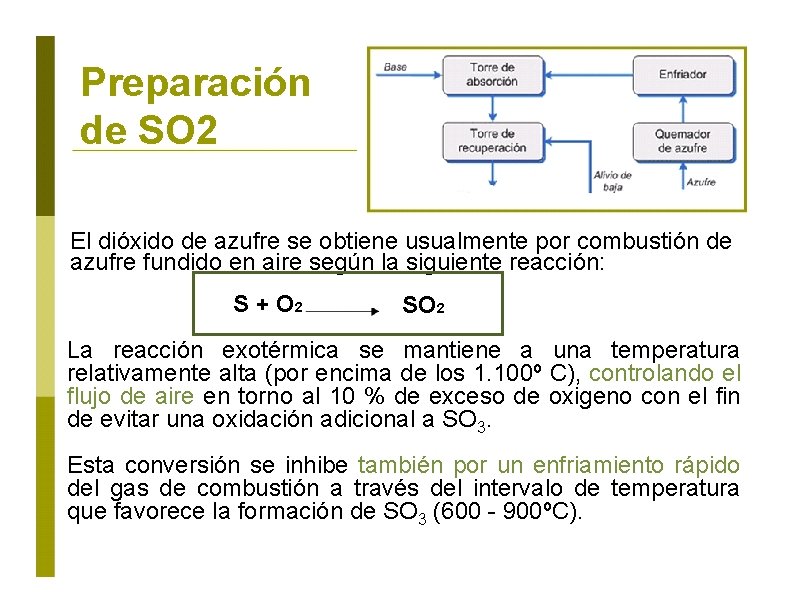

Preparación de SO 2 El dióxido de azufre se obtiene usualmente por combustión de azufre fundido en aire según la siguiente reacción: S + O 2 SO 2 La reacción exotérmica se mantiene a una temperatura relativamente alta (por encima de los 1. 100º C), controlando el flujo de aire en torno al 10 % de exceso de oxigeno con el fin de evitar una oxidación adicional a SO 3. Esta conversión se inhibe también por un enfriamiento rápido del gas de combustión a través del intervalo de temperatura que favorece la formación de SO 3 (600 - 900ºC).

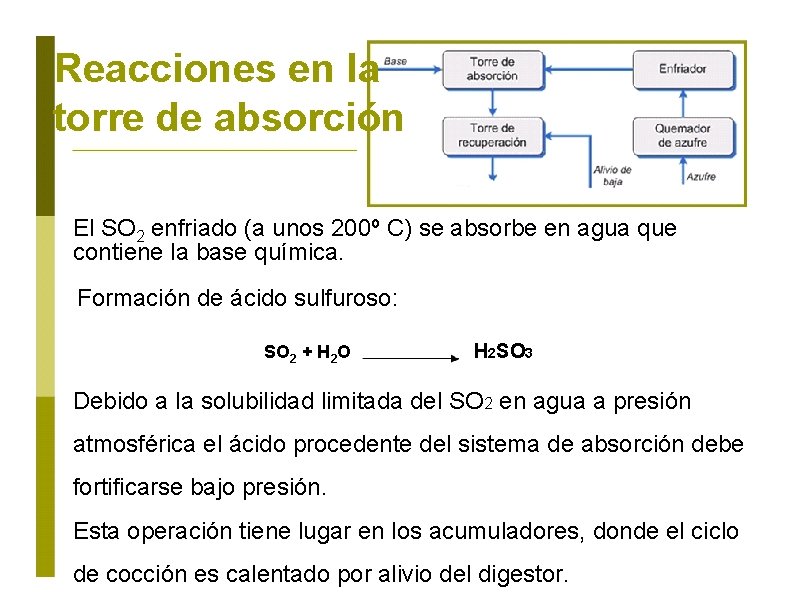

Reacciones en la torre de absorción El SO 2 enfriado (a unos 200º C) se absorbe en agua que contiene la base química. Formación de ácido sulfuroso: SO 2 + H 2 O H 2 SO 3 Debido a la solubilidad limitada del SO 2 en agua a presión atmosférica el ácido procedente del sistema de absorción debe fortificarse bajo presión. Esta operación tiene lugar en los acumuladores, donde el ciclo de cocción es calentado por alivio del digestor.

Factores que afectan la cocción p. H , velocidad de reacción Concentración SO 2 , velocidad de reacción Temperatura , velocidad de reacción Base (de la menos a la mas rápida) Ca<Na<Mg<NH 4 (el calcio requiere que la cocción se realice lentamente) Otros factores que influyen en la elección de la base: Costo: Mg>Na>NH 4, Ca Recuperación de base: calcio típicamente no puede ser recuperado Pulpas al NH 4 tienen menor brillo.

Descripción de una línea de producción de una planta de celulosa al sulfito

Acondicionamiento de materias primas Los troncos se transportan desde el lugar de explotación forestal hasta la fábrica en la que serán tratados para la obtención de la pasta de celulosa. Cualquiera sea el método utilizado en el procesamiento se necesitan algunas operaciones previas, que tienen como fin al momento de la deslignificación (separación de la fibras celulósicas) no se introduzcan impurezas que puedan perjudicar el proceso. El lavado de la madera se realiza mediante aspersión de agua a presión, con el fin de retirar cualquier partícula adherida a la madera, de forma natural o durante el transporte, para evitar impurezas en la línea de proceso.

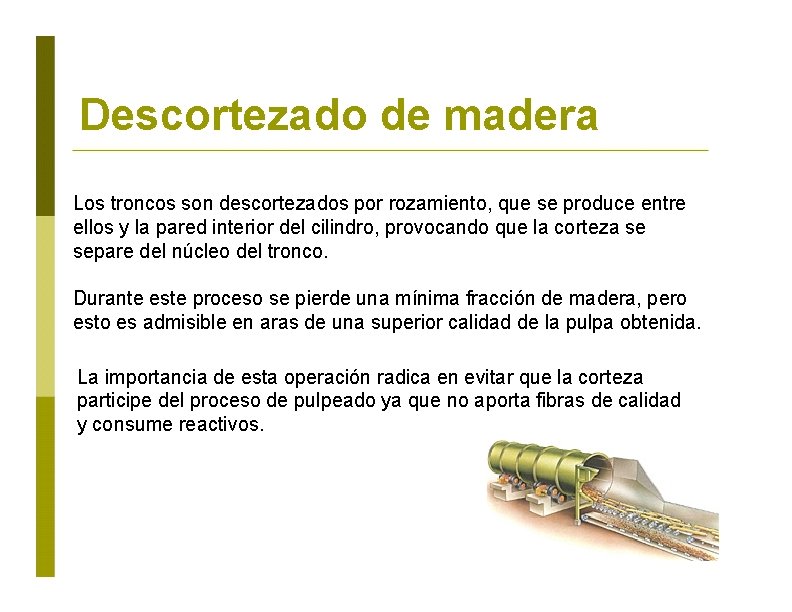

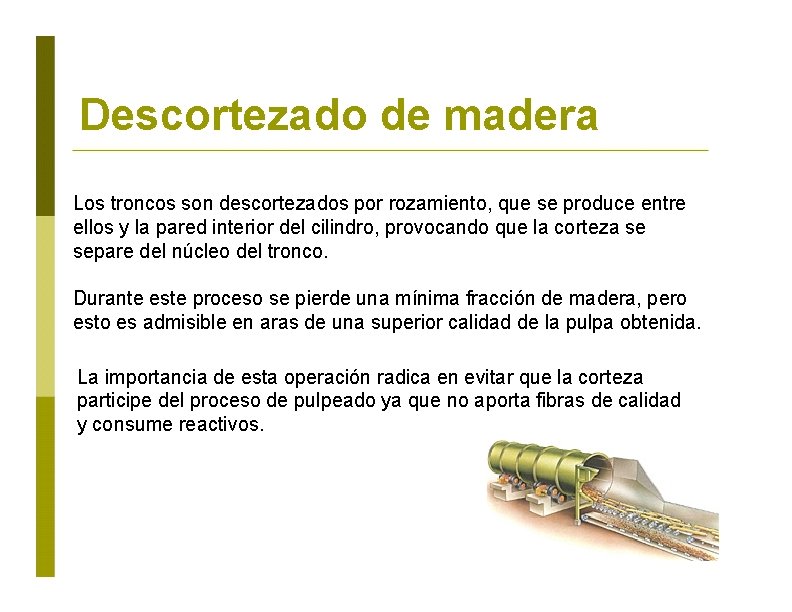

Descortezado de madera Los troncos son descortezados por rozamiento, que se produce entre ellos y la pared interior del cilindro, provocando que la corteza se separe del núcleo del tronco. Durante este proceso se pierde una mínima fracción de madera, pero esto es admisible en aras de una superior calidad de la pulpa obtenida. La importancia de esta operación radica en evitar que la corteza participe del proceso de pulpeado ya que no aporta fibras de calidad y consume reactivos.

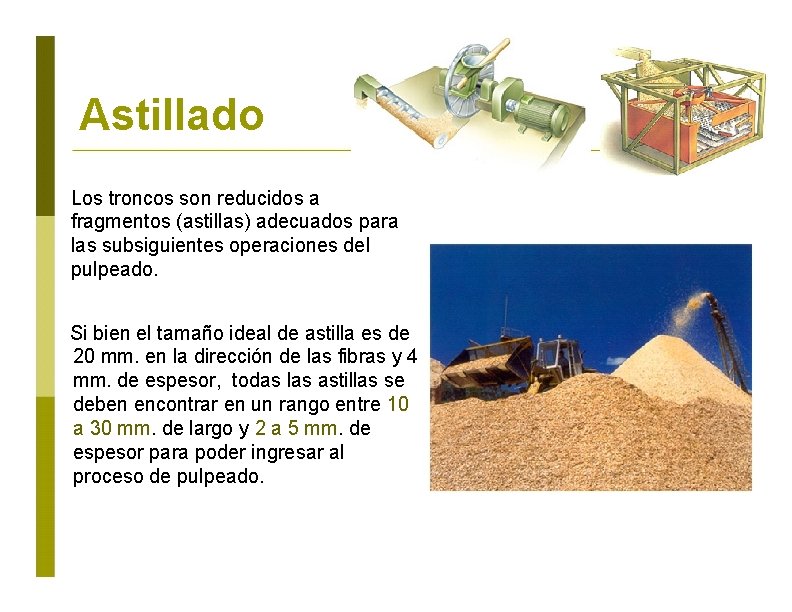

Astillado Los troncos son reducidos a fragmentos (astillas) adecuados para las subsiguientes operaciones del pulpeado. Si bien el tamaño ideal de astilla es de 20 mm. en la dirección de las fibras y 4 mm. de espesor, todas las astillas se deben encontrar en un rango entre 10 a 30 mm. de largo y 2 a 5 mm. de espesor para poder ingresar al proceso de pulpeado.

Pulpado Es el proceso por medio del cual la madera se convierte en una solución fibrosa. El objetivo que se persigue es disolver la lignina aplicando métodos químicos selectivos que dejen la mayor parte de la celulosa y hemicelulosa en forma intacta de las fibras. El pulpeado al sulfito puede llevarse a cabo en un amplio intervalo de p. H. Sulfito ácido indica una cocción con exceso de ácido sulfuroso libre (p. H 12), mientras que cocciones al bisulfito se realizan bajo condiciones menos ácidas (p. H 3 - 5).

Sulfito ácido Se emplea una base de calcio. Se trabaja: A un p. H de entre 1. 2 y 1. 5 (SO 2 en exceso). A una temperatura más baja, entre 130 y 145º C. A presiones moderadas (5 - 7 atm). El ciclo de cocción es más lento (unas 8 hs). No recomendable para maderas resinosas Puede producir malos olores por pérdidas de dióxido de azufre, debido a su elevada presión parcial en el medio para conseguir p. H tan bajos. Las pulpas producidas son de baja resistencia, y se utilizan para confeccionar papel de periódico, tejidos suaves, rayón, etc.

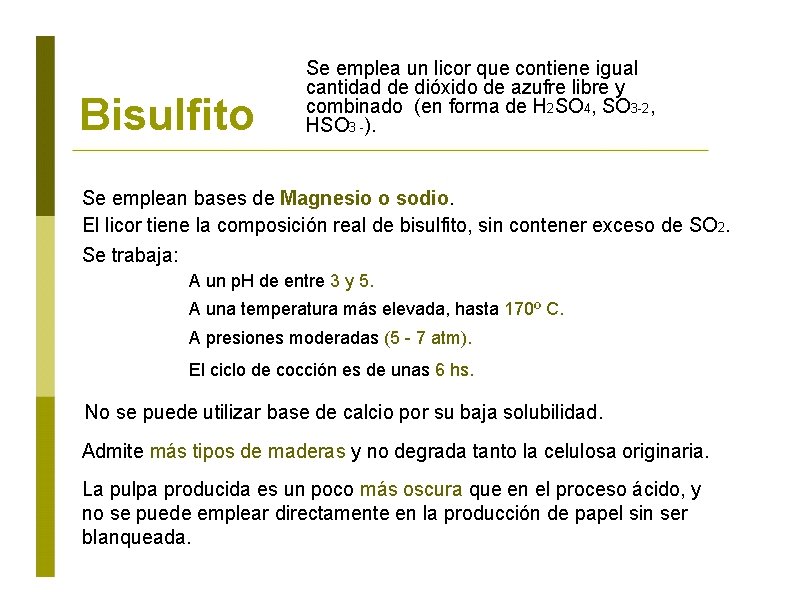

Bisulfito Se emplea un licor que contiene igual cantidad de dióxido de azufre libre y combinado (en forma de H 2 SO 4, SO 3 -2, HSO 3 -). Se emplean bases de Magnesio o sodio. El licor tiene la composición real de bisulfito, sin contener exceso de SO 2. Se trabaja: A un p. H de entre 3 y 5. A una temperatura más elevada, hasta 170º C. A presiones moderadas (5 - 7 atm). El ciclo de cocción es de unas 6 hs. No se puede utilizar base de calcio por su baja solubilidad. Admite más tipos de maderas y no degrada tanto la celulosa originaria. La pulpa producida es un poco más oscura que en el proceso ácido, y no se puede emplear directamente en la producción de papel sin ser blanqueada.

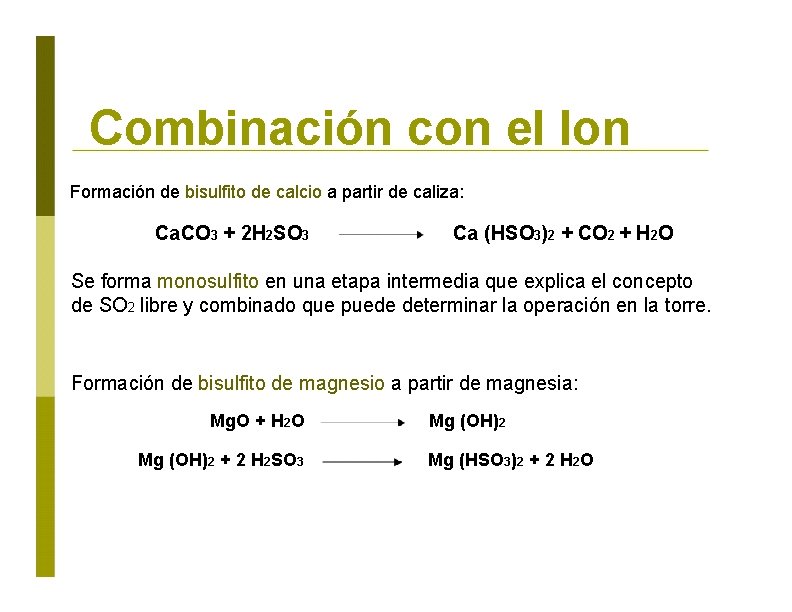

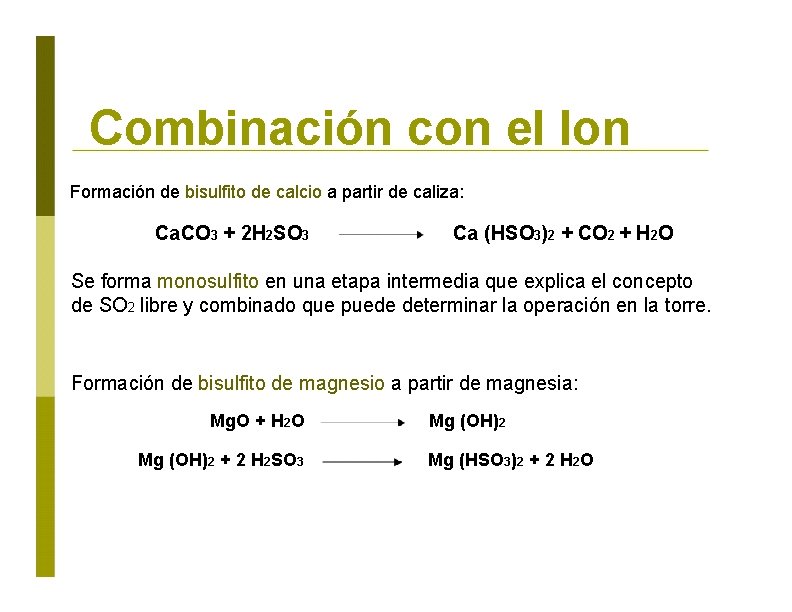

Combinación con el Ion Formación de bisulfito de calcio a partir de caliza: Ca. CO 3 + 2 H 2 SO 3 Ca (HSO 3)2 + CO 2 + H 2 O Se forma monosulfito en una etapa intermedia que explica el concepto de SO 2 libre y combinado que puede determinar la operación en la torre. Formación de bisulfito de magnesio a partir de magnesia: Mg. O + H 2 O Mg (OH)2 + 2 H 2 SO 3 Mg (OH)2 Mg (HSO 3)2 + 2 H 2 O

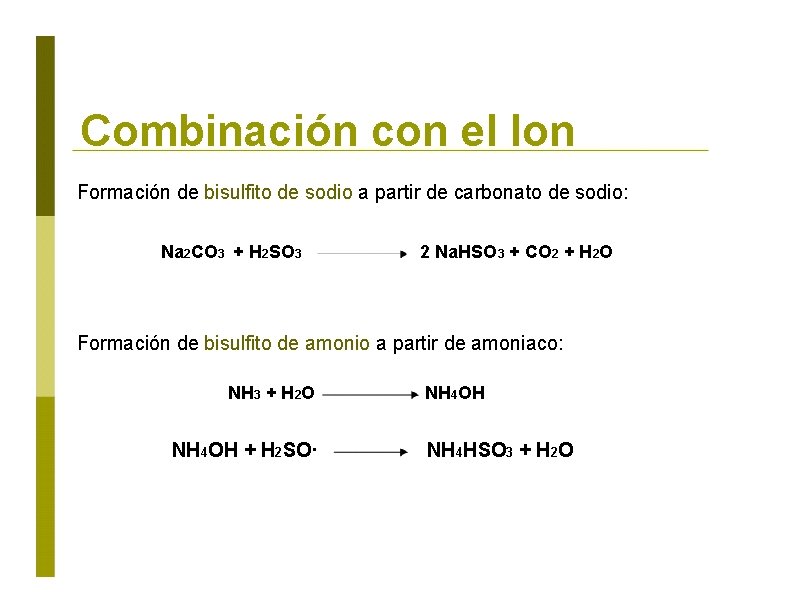

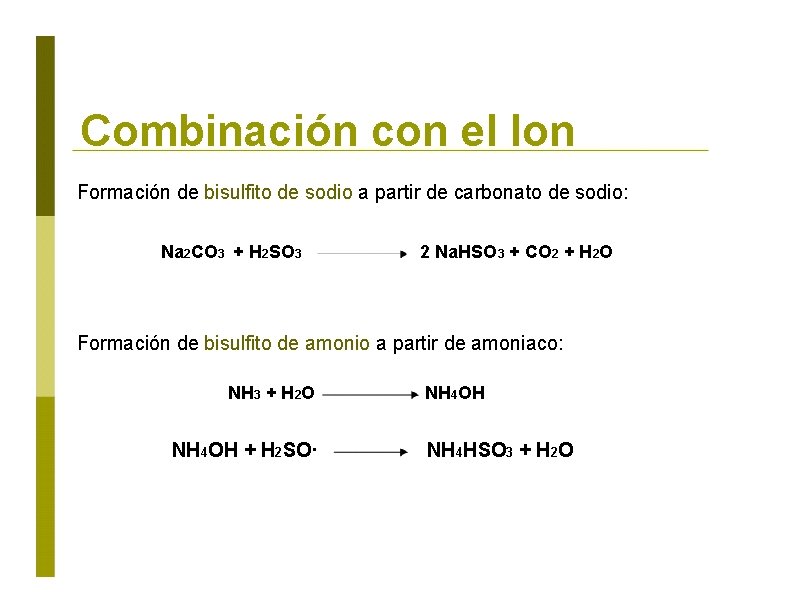

Combinación con el Ion Formación de bisulfito de sodio a partir de carbonato de sodio: Na 2 CO 3 + H 2 SO 3 2 Na. HSO 3 + CO 2 + H 2 O Formación de bisulfito de amonio a partir de amoniaco: NH 3 + H 2 O NH 4 OH + H 2 SO· NH 4 OH NH 4 HSO 3 + H 2 O

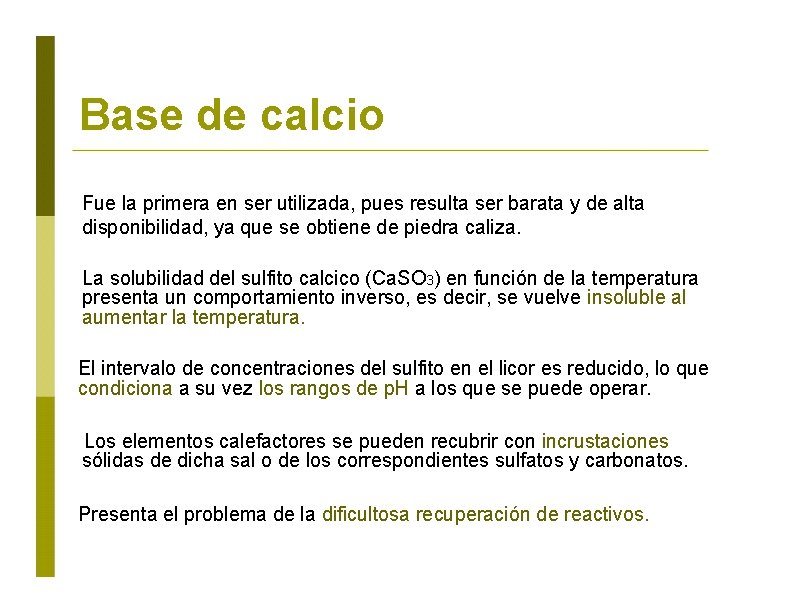

Base de calcio Fue la primera en ser utilizada, pues resulta ser barata y de alta disponibilidad, ya que se obtiene de piedra caliza. La solubilidad del sulfito calcico (Ca. SO 3) en función de la temperatura presenta un comportamiento inverso, es decir, se vuelve insoluble al aumentar la temperatura. El intervalo de concentraciones del sulfito en el licor es reducido, lo que condiciona a su vez los rangos de p. H a los que se puede operar. Los elementos calefactores se pueden recubrir con incrustaciones sólidas de dicha sal o de los correspondientes sulfatos y carbonatos. Presenta el problema de la dificultosa recuperación de reactivos.

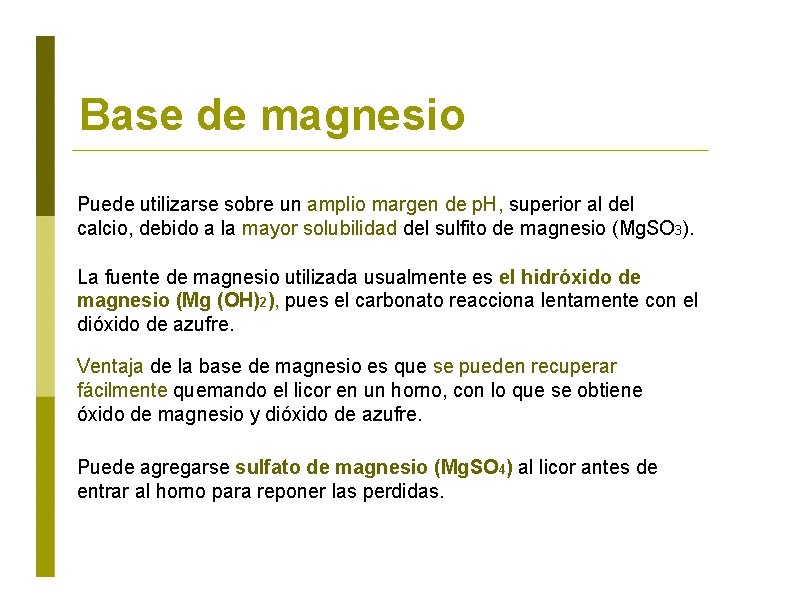

Base de magnesio Puede utilizarse sobre un amplio margen de p. H, superior al del calcio, debido a la mayor solubilidad del sulfito de magnesio (Mg. SO 3). La fuente de magnesio utilizada usualmente es el hidróxido de magnesio (Mg (OH)2), pues el carbonato reacciona lentamente con el dióxido de azufre. Ventaja de la base de magnesio es que se pueden recuperar fácilmente quemando el licor en un horno, con lo que se obtiene óxido de magnesio y dióxido de azufre. Puede agregarse sulfato de magnesio (Mg. SO 4) al licor antes de entrar al horno para reponer las perdidas.

Base de sodio Tanto el sulfito como el bisulfito de sodio presentan una gran solubilidad. El sodio se puede obtener fácilmente de la sosa cáustica (Na. OH) o cenizas de sosa (Na. CO 3). Desventaja frente al magnesio es la dificultad de la recuperación de los reactivos, los compuestos de azufre reducidos son fuente habitual de emisiones nocivas.

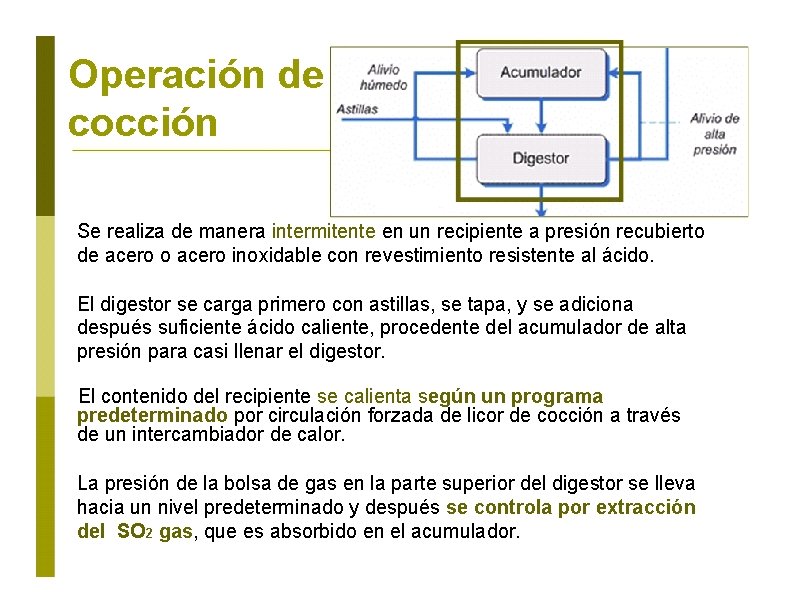

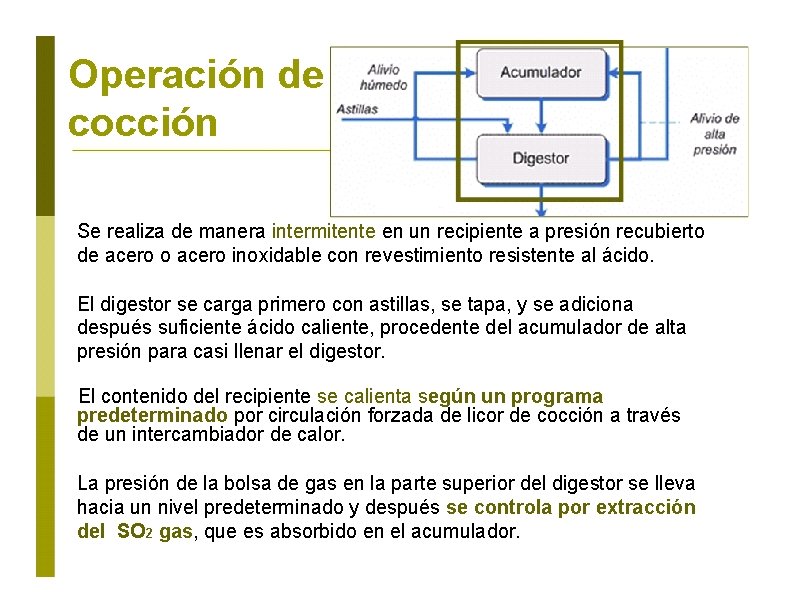

Operación de cocción Se realiza de manera intermitente en un recipiente a presión recubierto de acero o acero inoxidable con revestimiento resistente al ácido. El digestor se carga primero con astillas, se tapa, y se adiciona después suficiente ácido caliente, procedente del acumulador de alta presión para casi llenar el digestor. El contenido del recipiente se calienta según un programa predeterminado por circulación forzada de licor de cocción a través de un intercambiador de calor. La presión de la bolsa de gas en la parte superior del digestor se lleva hacia un nivel predeterminado y después se controla por extracción del SO 2 gas, que es absorbido en el acumulador.

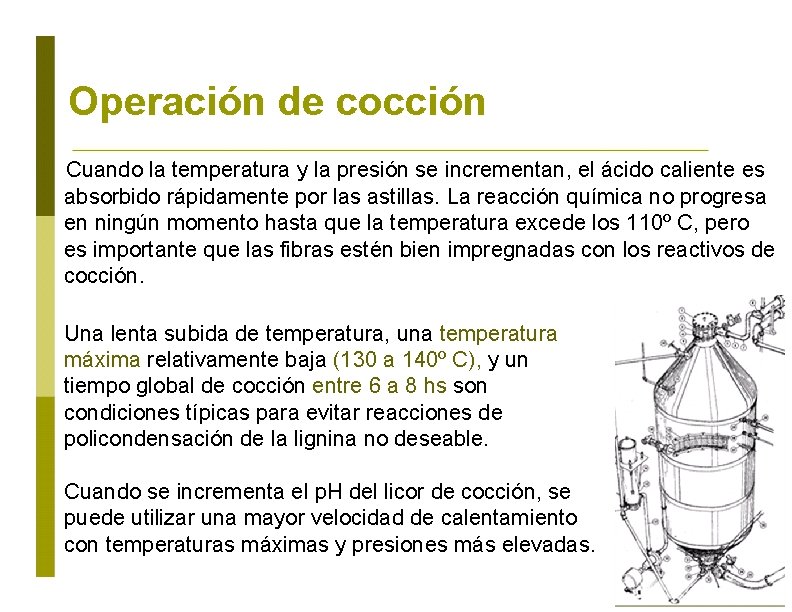

Operación de cocción Cuando la temperatura y la presión se incrementan, el ácido caliente es absorbido rápidamente por las astillas. La reacción química no progresa en ningún momento hasta que la temperatura excede los 110º C, pero es importante que las fibras estén bien impregnadas con los reactivos de cocción. Una lenta subida de temperatura, una temperatura máxima relativamente baja (130 a 140º C), y un tiempo global de cocción entre 6 a 8 hs son condiciones típicas para evitar reacciones de policondensación de la lignina no deseable. Cuando se incrementa el p. H del licor de cocción, se puede utilizar una mayor velocidad de calentamiento con temperaturas máximas y presiones más elevadas.

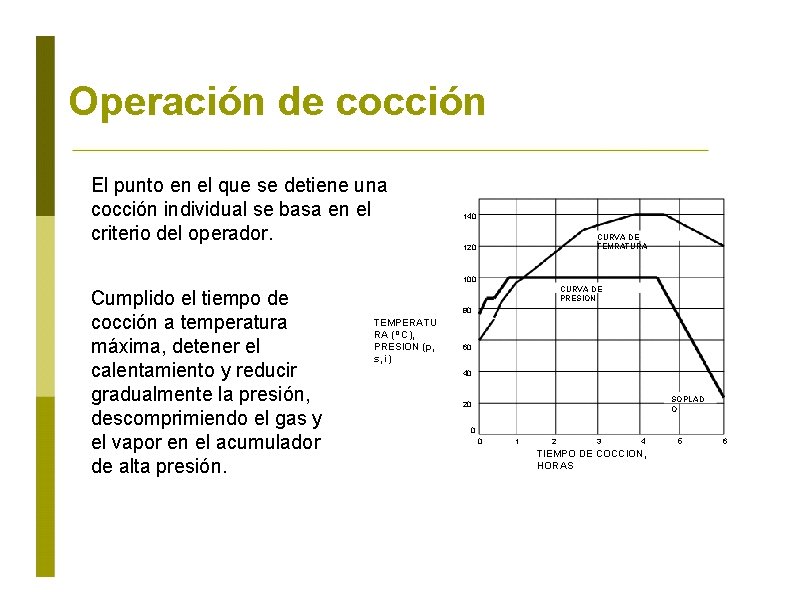

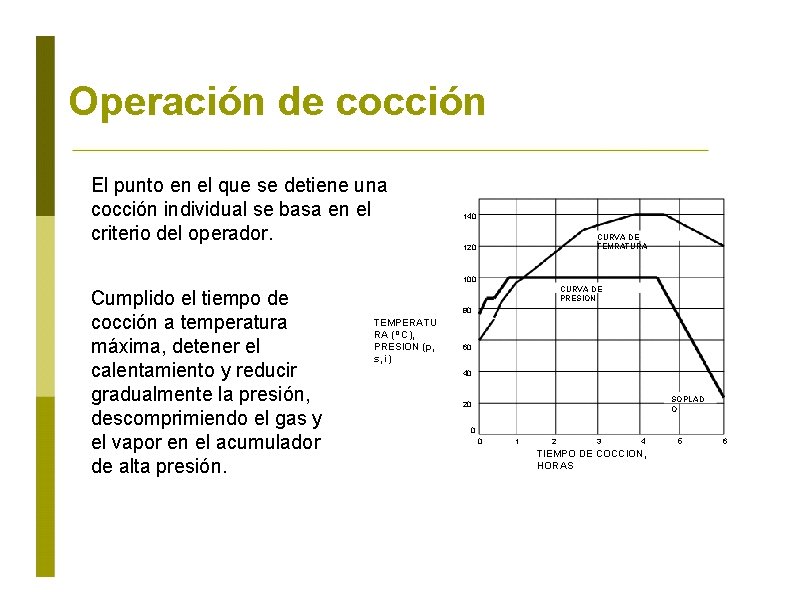

Operación de cocción El punto en el que se detiene una cocción individual se basa en el criterio del operador. 140 CURVA DE TEMRATURA 120 100 Cumplido el tiempo de cocción a temperatura máxima, detener el calentamiento y reducir gradualmente la presión, descomprimiendo el gas y el vapor en el acumulador de alta presión. CURVA DE PRESION 80 TEMPERATU RA (º C), PRESION (p, s, i) 60 40 SOPLAD O 20 0 0 1 2 3 4 TIEMPO DE COCCION, HORAS 5 6

Operación de cocción La extensión de la cocción es dictada, generalmente, por el grado de deslignificación deseado. Las pulpas para blanquear deben tener un bajo contenido en lignina (medido por un ensayo de permanganato), pero si la cocción prosigue más allá de un punto óptimo, la resistencia de la pulpa, el grado de polimerización y el rendimiento son adversamente afectados. La evolución de la cocción se sigue observando el color del licor y realizando ensayos periódicos del SO 2 residual.

Soplado Faltando entre 1 a 1. 30 hs de tiempo de cocción, se interrumpe el calentamiento y la presión se reduce gradualmente aliviando el gas y vapor acumulado. Cuando la presión se ha reducido a unos 1, 40 o 1, 7 Kg/cm 2 efectivos, el contenido es soplado a una tina de soplado o tanque de soplado. Los gases son lavados para recuperar SO 2.

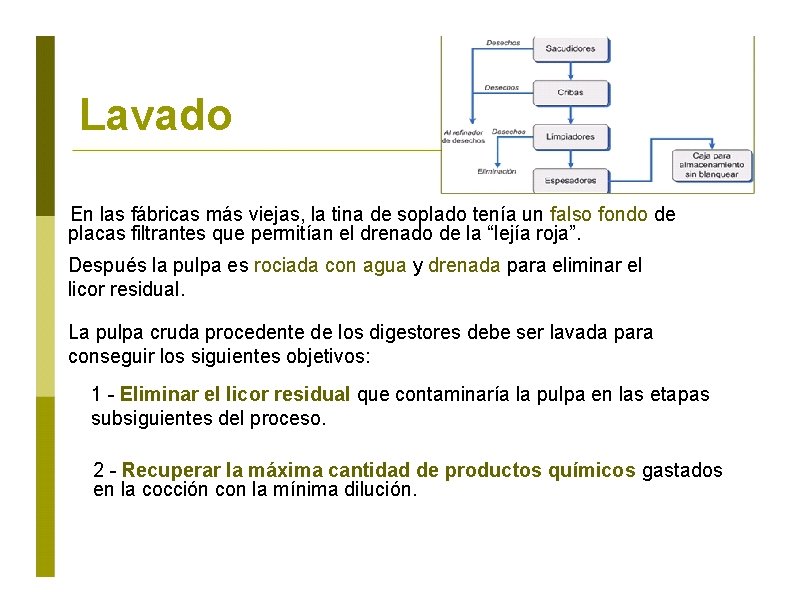

Lavado En las fábricas más viejas, la tina de soplado tenía un falso fondo de placas filtrantes que permitían el drenado de la “lejía roja”. Después la pulpa es rociada con agua y drenada para eliminar el licor residual. La pulpa cruda procedente de los digestores debe ser lavada para conseguir los siguientes objetivos: 1 - Eliminar el licor residual que contaminaría la pulpa en las etapas subsiguientes del proceso. 2 - Recuperar la máxima cantidad de productos químicos gastados en la cocción con la mínima dilución.

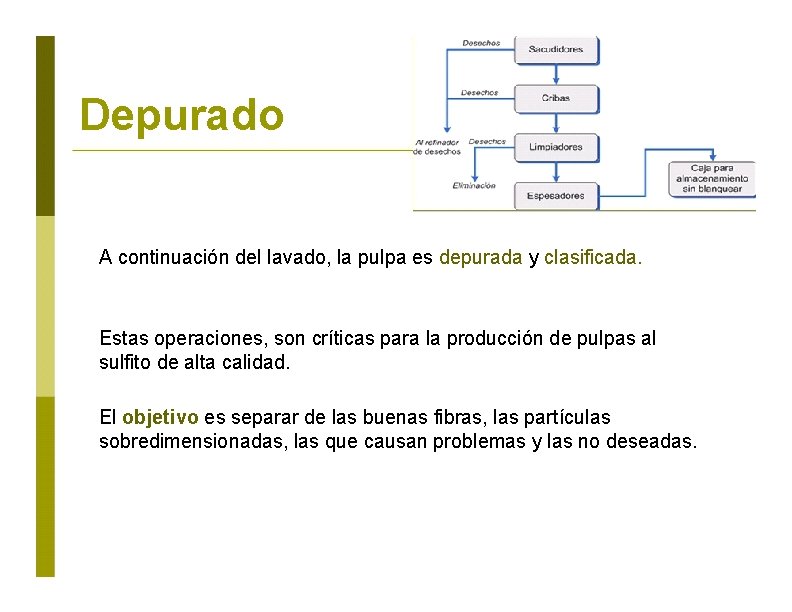

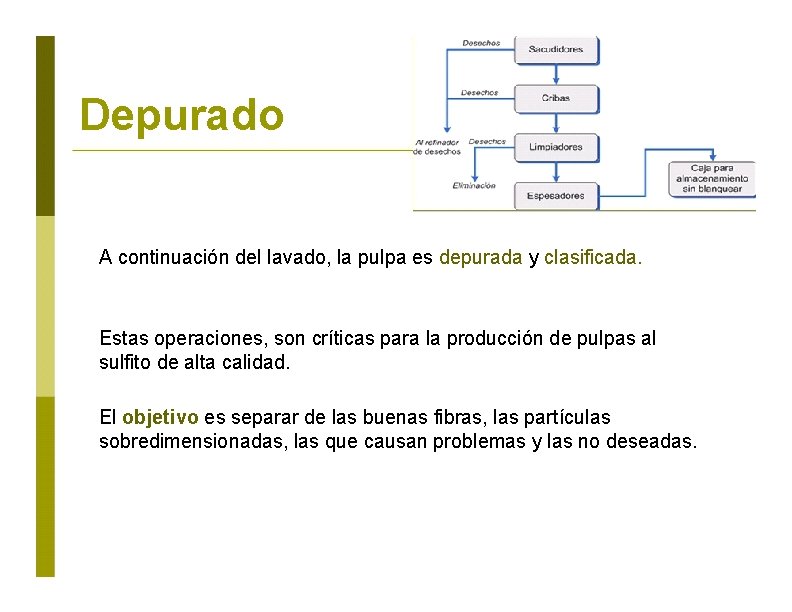

Depurado A continuación del lavado, la pulpa es depurada y clasificada. Estas operaciones, son críticas para la producción de pulpas al sulfito de alta calidad. El objetivo es separar de las buenas fibras, las partículas sobredimensionadas, las que causan problemas y las no deseadas.

Blanqueo de pasta Dependiendo de la blancura inicial de las fibras, de la blancura que se quiera obtener en el papel y del proceso empleado para la obtención de la pasta; es necesario aplicar el sistema de blanqueo adecuado. En general la pasta se trata con productos químicos tales como: cloro, hipoclorito sódico, dióxido de cloro, peróxido de hidrógeno, sosa cáustica, etc.

Recuperación del licor Dependiendo del proceso utilizado es posible recuperar: calor, azufre y azufre+base. Sulfito ácido: solo calor (quemado del licor). El sulfato de calcio formado impide la recuperación del SO 2. Base Magnesio: calor y azufre+base. El licor es concentrado y quemado en una caldera de recuperación. Los productos químicos dejan la caldera junto a los gases de combustión (Mg. O y SO 2).

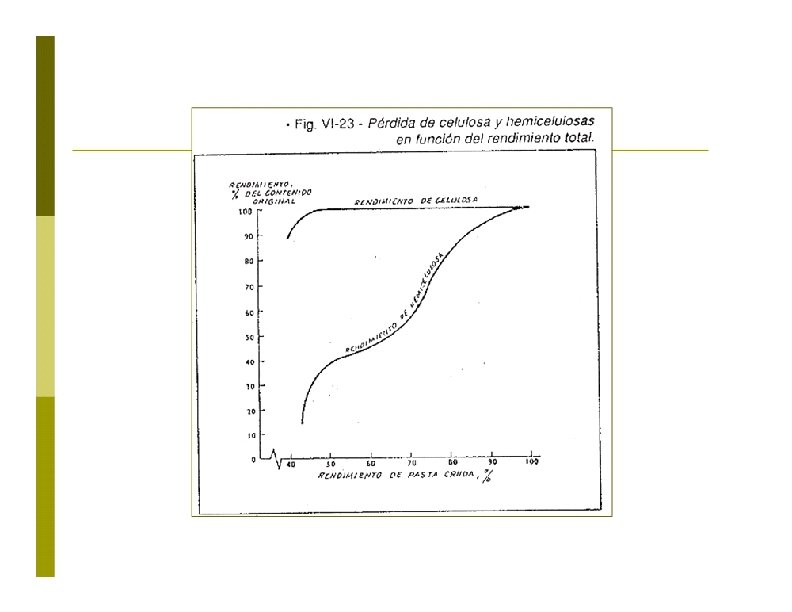

Reacciones producidas durante la cocción 1) El ácido sulfuroso libre se combina con la lignina para producir ácido lignosulfónico relativamente insoluble. 2) En presencia de la base, se forman sales lignosulfónicas que son más solubles. 3) La lignina sulfonada se transforma en fragmentos moleculares más pequeños y más solubles debido a reacciones de hidrólisis. 4) Las hemicelulosas se hidrolizan en azucares solubles. Todas estas reacciones son deseables a excepción, tal vez, de la hidrólisis de la hemicelulosa que resulta en pérdidas de la fracción holocelulosa y, por consiguiente, en menores rendimientos.

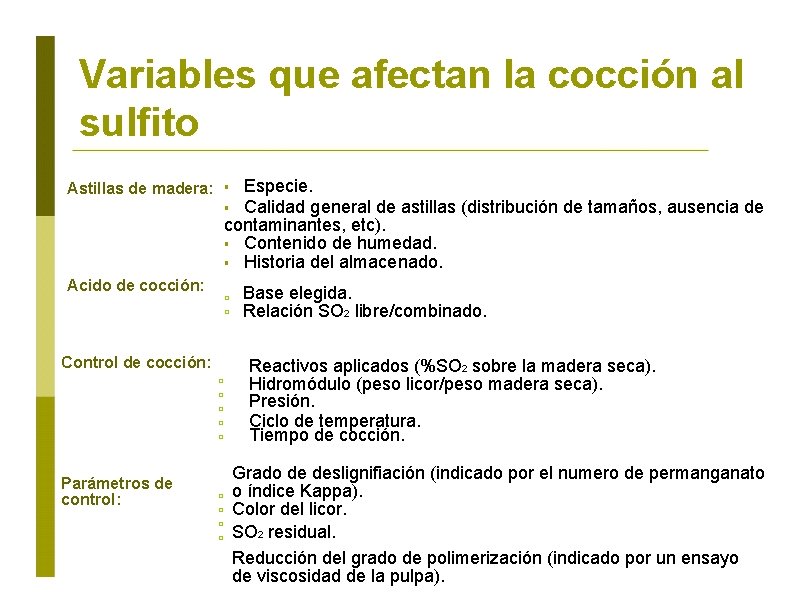

Variables que afectan la cocción al sulfito Especie. Calidad general de astillas (distribución de tamaños, ausencia de contaminantes, etc). Contenido de humedad. Historia del almacenado. Astillas de madera: Acido de cocción: Control de cocción: Parámetros de control: Base elegida. Relación SO 2 libre/combinado. Reactivos aplicados (%SO 2 sobre la madera seca). Hidromódulo (peso licor/peso madera seca). Presión. Ciclo de temperatura. Tiempo de cocción. Grado de deslignifiación (indicado por el numero de permanganato o índice Kappa). Color del licor. SO 2 residual. Reducción del grado de polimerización (indicado por un ensayo de viscosidad de la pulpa).

Ventajas Bajo costo de reactivos respecto a los métodos alcalinos. Alta blancura de las pulpas no blanqueadas (utilizables directamente), que permiten usarlas muchas veces directamente sin blanquear. Facilidad para blanquear las pulpas con los agentes simples disponibles. Produce mayor rendimiento de pulpa blanqueada. Produce pulpas que son más fáciles de refinar (mayor contenido de hemicelulosas).

Desventajas Número reducido de especies leñosas que pueden ser utilizada. Resistencia de pulpa reducida respecto a otros métodos químicos. Presenta dificultades en la recuperación de los reactivos químicos. Intolerancia por la corteza.

Usos de las pastas Las pastas muy refinadas se usan en la fabricación de papeles de embalaje. Las pastas normales, crudas o blanqueadas se usan en papeles de impresión y escritura, papel periódico (refuerzo) y productos absorbentes (pañales). Las pastas muy deslignificadas tienen usos químicos: para disolver, plásticos, rayón.

Lignosulfonatos Principal subproducto del proceso al sulfito. El licor negro contiene ác. lignosulfonicos en forma de sales y los carbohidratos derivados de la madera (azúcares reductores libres). Su uso es posible debido a tres propiedades principales: son dispersantes; aglomerantes y secuestantes.

Lignosulfonatos Por sus propiedades tenso-activas se usan como dispersantes en: insecticidas, funguicidas y herbicidas. En emulsiones asfálticas dando estabilidad. En la fabricación de detergentes para la industria textil y limpieza industrial. Los lignosulfonatos no purificados (con azúcares) en función de sus propiedades adhesivas se usan en la preparación de briquetas y aglomerados.

Bibliografía Casey James P. “Pulpa y papel, química y Tecnología Química”. Editorial Limusa, 1991. Libby I “Ciencia y tecnología sobre pulpa y papel”. Repetti , Ricardo “Introducción a la tecnología de fabricación de pasta celulosa”. Asociación de Técnicos de la industria papelera celulosica Argentina, 1992. Smook, G. A. “Manual para técnicos de pulpa y papel”. Tappi press, Atlanta, GA. , 1990.