Impianti elettrici e Sistemi Ausiliari di Dafne Introduzione

- Slides: 23

Impianti elettrici e Sistemi Ausiliari di Dafne Introduzione all’operazione degli Acceleratori LNF Ruggero Ricci – Serv. impianti elettrici LNF Frascati, 9/1/2015

Summary • • Alcune considerazioni sugli impianti elettrici PLC Sistema di supervisione, per la parte generale Parti specifiche trattate da: • • Fluidi Vuoto RF Magneti 2

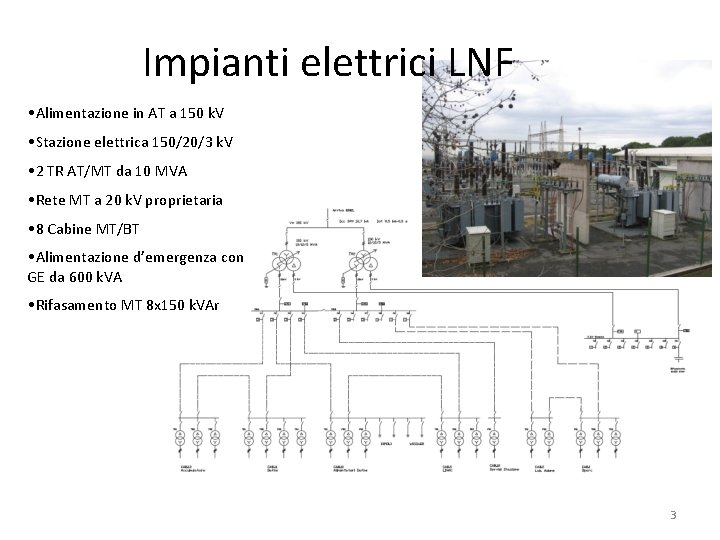

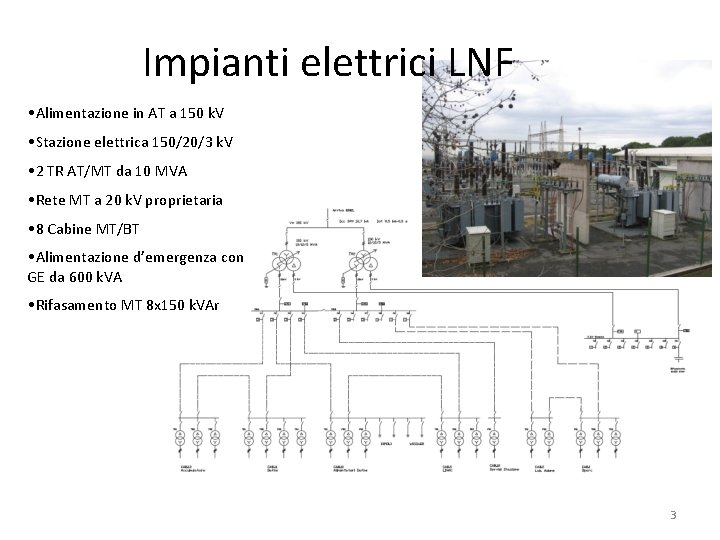

Impianti elettrici LNF • Alimentazione in AT a 150 k. V • Stazione elettrica 150/20/3 k. V • 2 TR AT/MT da 10 MVA • Rete MT a 20 k. V proprietaria • 8 Cabine MT/BT • Alimentazione d’emergenza con GE da 600 k. VA • Rifasamento MT 8 x 150 k. VAr 3

Alimentazioni di Dafne Cabine 20 k. V/ 400 V • Cab. 9 – Linac e primo tratto TL • Cab. 10 – Alimentatori sala Macchine • Cab. 11 – Dafne: (sala Dafne, RF, Controlli …) sala pompe, criogenia, centrale Frigo • Cab. 13 – Accumulatore, e condizionamento sala Dafne, criogenia. Il gruppo elettrogeno serve il vuoto, il calcolo e alcuni servizi essenziali. Un UPS serve il server dei controlli, le valvole del vuoto e i controlli RF 4

Personale e Impianti Elettrici • • Nelle cabine elettriche è vietato l’accesso al personale non addetto Le manovre in cabina devono essere effettuate da personale esperte degli impianti Reperibilità • • • Al di fuori dell’orario di servizio, per interventi urgenti ed indifferibili, è previsto il servizio di reperibilità, ma solo 20 giorni al mese sono coperti poiché ci sono 2 soli reperibili. I fine settimana ed i festivi sono normalmente coperti. Il reperibile può essere chiamato solo per problemi attinenti agli impianti elettrici, non ad altri problemi, come spesso capita in maniera non corretta. La chiamata in reperibilità va attivata tramite la guardiania In caso di guasti gravi, potete contattarmi tramite la portineria, che ha tutti i miei recapiti. 5

Apertura d’emergenza dell’alimentazione Interruttore di emergenza Per ragioni di sicurezza funzionale, le cabine elettriche non sono dotate di apertura di emergenza. Tutto l’acceleratore è alimentato da 4 cabine che alimentano anche altre utenze. Non è previsto uno sgancio d’emergenza dedicato. In caso di eventi gravissimi è possibile disalimentare tutti i LNF dal comando di emergenza posto nel locale della sala controllo presso la stazione elettrica ed. 39. Sgancio di emergenza dell’alta tensione: E’ necessario prendere la chiave dal pannello ed azionare i due interruttori a chiave che aprono TR 1 e TR 2. 6

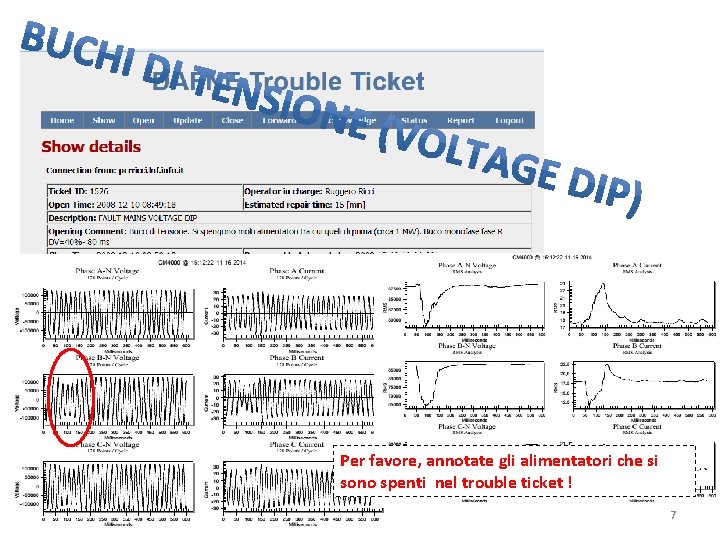

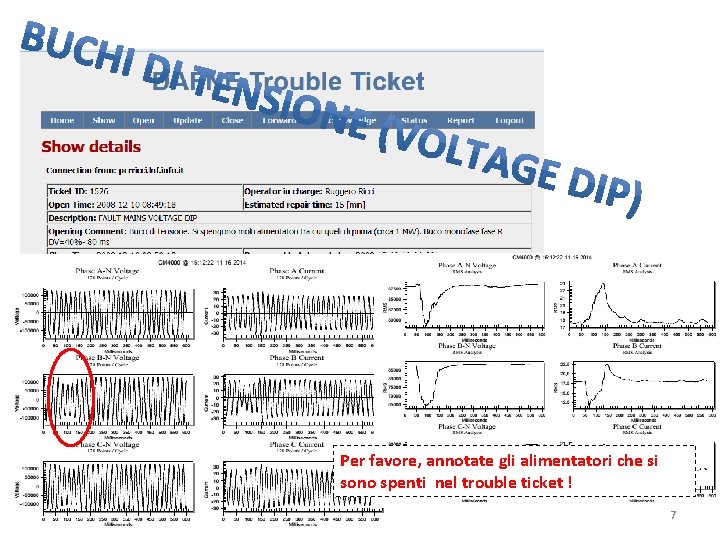

Per favore, annotate gli alimentatori che si sono spenti nel trouble ticket ! 7

Consumo di energia elettrica Run KLOE 2005 -2006 Run KLOE (Dec 2013) Power demand reduction = 200 days run saving = 1 year bill Up-to date k. W €cent/k. Wh. K€/day (200 run days) 1 year bill [M€] 5. 900 9, 8 13, 88 2, 78 5, 12 3. 340 18, 08 14, 49 2, 90 2. 560 2, 22 Riduzione di carico rispetto al run KLOE 2006 Wiggler 730 ->400 A eliminazione Splitter RF da 150 a 50 k. Wrf Ottimizzazione Sala Pompe Dafne Modifiche 4 setti 34° Tot riduzione di carico k. W 1700 160 170 280 251 2561 8

Prelievi medi giornalieri nel 2006 http: //energymon. lnf. infn. it 9

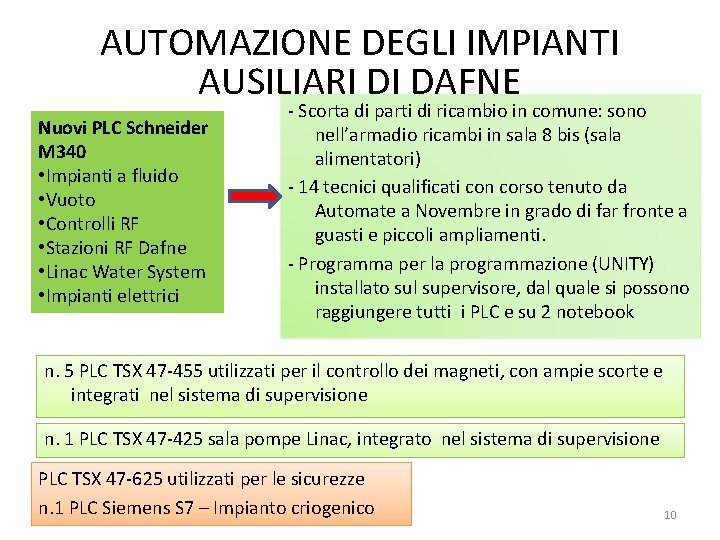

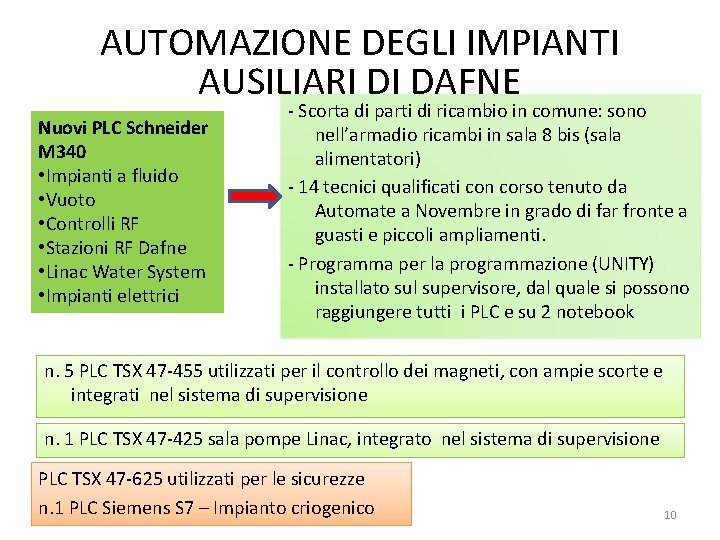

AUTOMAZIONE DEGLI IMPIANTI AUSILIARI DI DAFNE Nuovi PLC Schneider M 340 • Impianti a fluido • Vuoto • Controlli RF • Stazioni RF Dafne • Linac Water System • Impianti elettrici - Scorta di parti di ricambio in comune: sono nell’armadio ricambi in sala 8 bis (sala alimentatori) - 14 tecnici qualificati con corso tenuto da Automate a Novembre in grado di far fronte a guasti e piccoli ampliamenti. - Programma per la programmazione (UNITY) installato sul supervisore, dal quale si possono raggiungere tutti i PLC e su 2 notebook n. 5 PLC TSX 47 -455 utilizzati per il controllo dei magneti, con ampie scorte e integrati nel sistema di supervisione n. 1 PLC TSX 47 -425 sala pompe Linac, integrato nel sistema di supervisione PLC TSX 47 -625 utilizzati per le sicurezze n. 1 PLC Siemens S 7 – Impianto criogenico 10

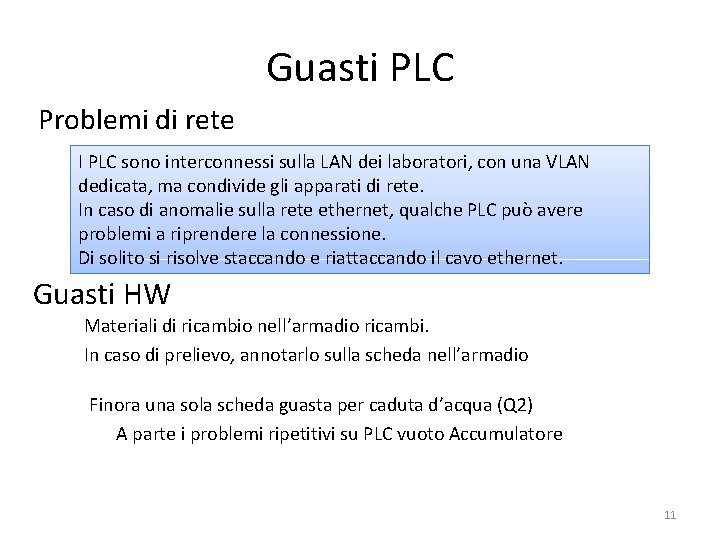

Guasti PLC Problemi di rete I PLC sono interconnessi sulla LAN dei laboratori, con una VLAN dedicata, ma condivide gli apparati di rete. In caso di anomalie sulla rete ethernet, qualche PLC può avere problemi a riprendere la connessione. Di solito si risolve staccando e riattaccando il cavo ethernet. Guasti HW Materiali di ricambio nell’armadio ricambi. In caso di prelievo, annotarlo sulla scheda nell’armadio Finora una sola scheda guasta per caduta d’acqua (Q 2) A parte i problemi ripetitivi su PLC vuoto Accumulatore 11

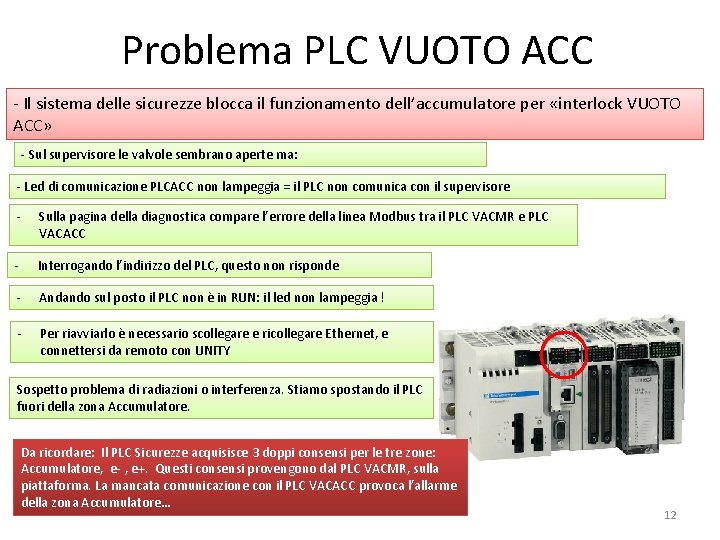

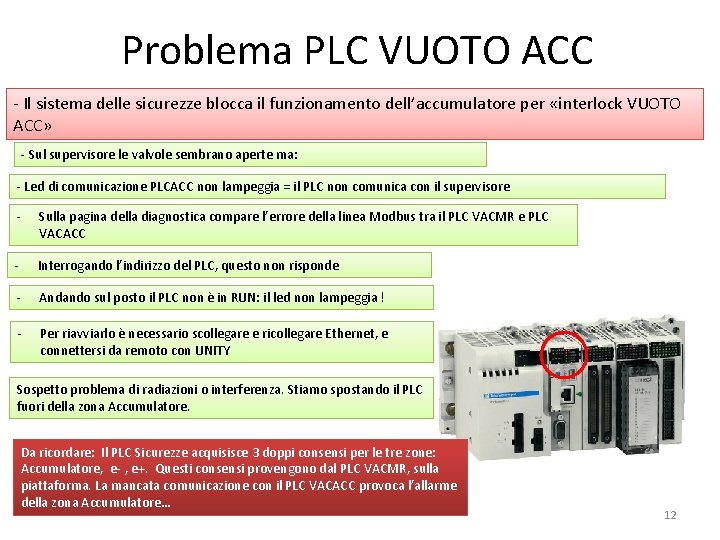

Problema PLC VUOTO ACC - Il sistema delle sicurezze blocca il funzionamento dell’accumulatore per «interlock VUOTO ACC» - Sul supervisore le valvole sembrano aperte ma: - Led di comunicazione PLCACC non lampeggia = il PLC non comunica con il supervisore - Sulla pagina della diagnostica compare l’errore della linea Modbus tra il PLC VACMR e PLC VACACC - Interrogando l’indirizzo del PLC, questo non risponde - Andando sul posto il PLC non è in RUN: il led non lampeggia ! - Per riavviarlo è necessario scollegare e ricollegare Ethernet, e connettersi da remoto con UNITY Sospetto problema di radiazioni o interferenza. Stiamo spostando il PLC fuori della zona Accumulatore. Da ricordare: Il PLC Sicurezze acquisisce 3 doppi consensi per le tre zone: Accumulatore, e- , e+. Questi consensi provengono dal PLC VACMR, sulla piattaforma. La mancata comunicazione con il PLC VACACC provoca l’allarme della zona Accumulatore… 12

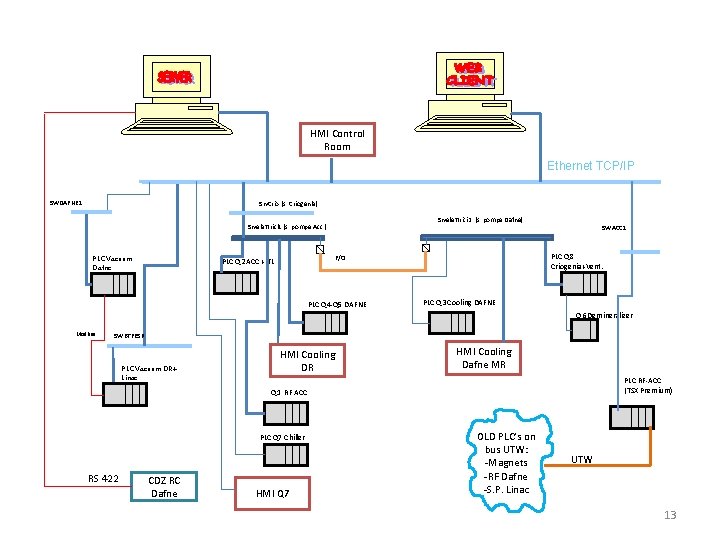

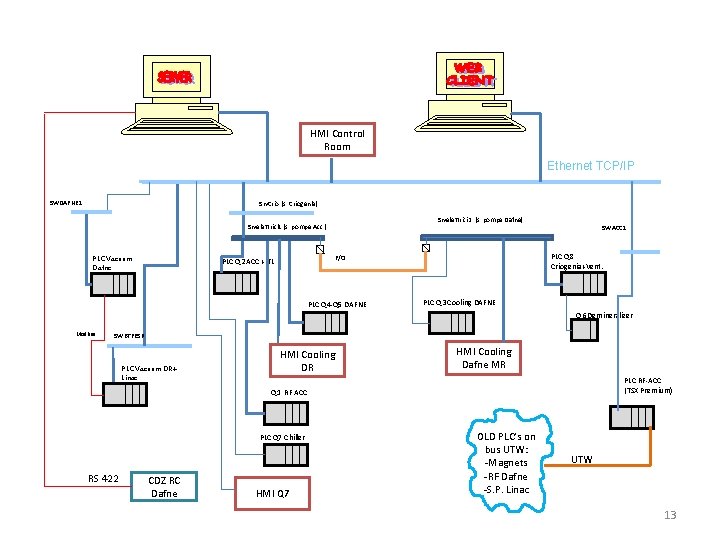

HMI Control Room Ethernet TCP/IP SWDAFNE 1 Sw. Crio (s. Criogenia) Swelettrici 2 (s. pompe Dafne) Swelettrici 1 (s. pompe Acc. ) PLC Vacuum Dafne SWACC 1 PLC Q 8 Criogenia+Vent. F/O PLC Q 2 ACC + TL PLC Q 4 -Q 5 DAFNE PLC Q 3 Cooling DAFNE Q 6 Demineralizer Modbus SWBTFESP PLC Vacuum DR+ Linac HMI Cooling DR HMI Cooling Dafne MR PLC RF-ACC (TSX Premium) Q 1 RF ACC PLC Q 7 Chiller RS 422 CDZ RC Dafne HMI Q 7 OLD PLC’s on bus UTW: -Magnets -RF Dafne -S. P. Linac UTW 13

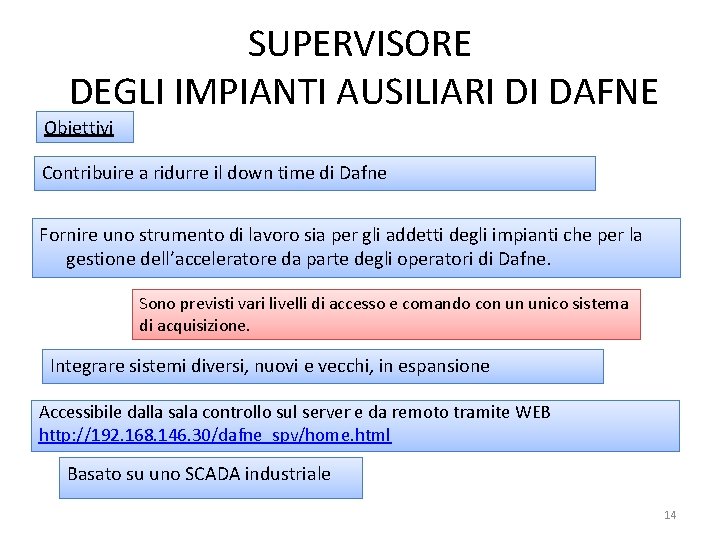

SUPERVISORE DEGLI IMPIANTI AUSILIARI DI DAFNE Obiettivi Contribuire a ridurre il down time di Dafne Fornire uno strumento di lavoro sia per gli addetti degli impianti che per la gestione dell’acceleratore da parte degli operatori di Dafne. Sono previsti vari livelli di accesso e comando con un unico sistema di acquisizione. Integrare sistemi diversi, nuovi e vecchi, in espansione Accessibile dalla sala controllo sul server e da remoto tramite WEB http: //192. 168. 146. 30/dafne_spv/home. html Basato su uno SCADA industriale 14

Ultimi allarmi Il led verde intermittente indica la corretta comunicazione. Fisso o spento = non comunica Ultimi allarmi in corso relativi al sistema visualizzato Dal manuale SCADA 15

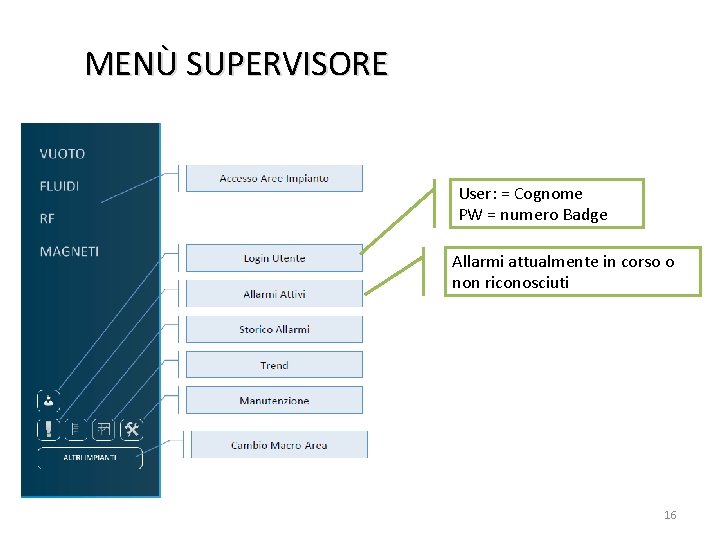

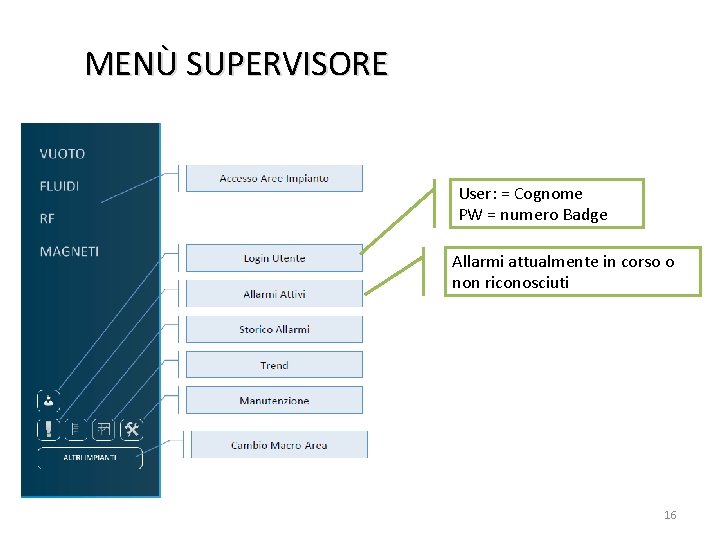

MENÙ SUPERVISORE User: = Cognome PW = numero Badge Allarmi attualmente in corso o non riconosciuti 16

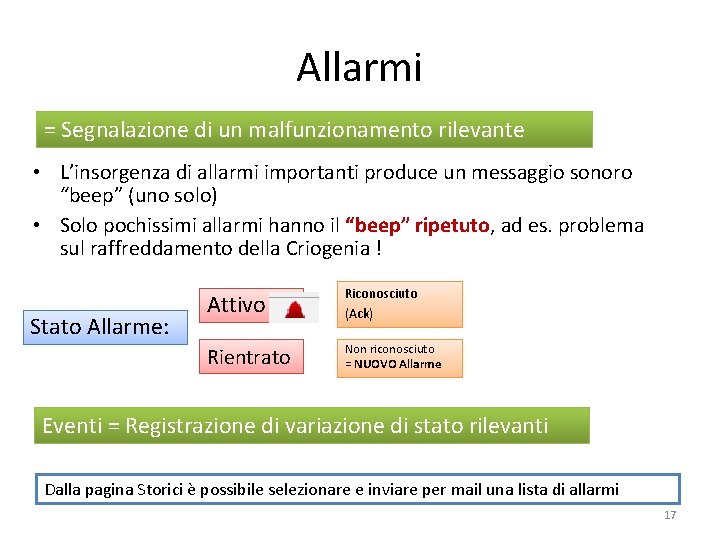

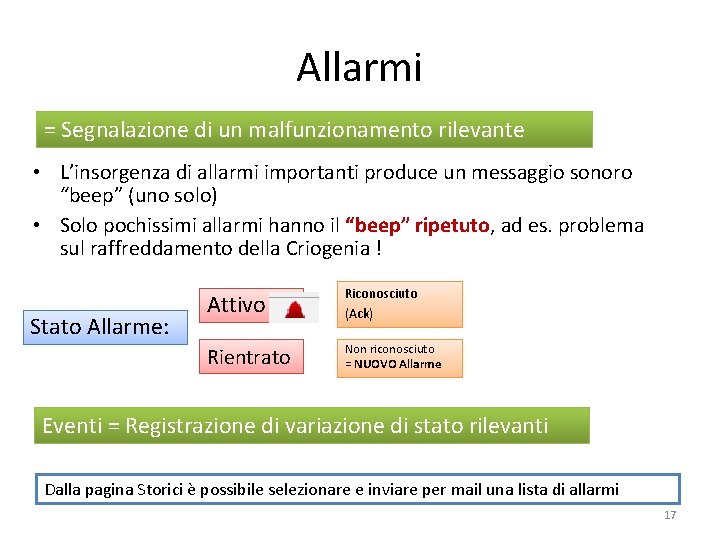

Allarmi = Segnalazione di un malfunzionamento rilevante • L’insorgenza di allarmi importanti produce un messaggio sonoro “beep” (uno solo) • Solo pochissimi allarmi hanno il “beep” ripetuto, ad es. problema sul raffreddamento della Criogenia ! Stato Allarme: Attivo Riconosciuto (Ack) Rientrato Non riconosciuto = NUOVO Allarme Eventi = Registrazione di variazione di stato rilevanti Dalla pagina Storici è possibile selezionare e inviare per mail una lista di allarmi 17

Gestione allarmi a) Barra Allarmi: ultimi Allarmi non riconosciuti La barra degli allarmi dovrebbe essere normalmente vuota, in modo da far risaltare i nuovi allarmi E’ importante che gli operatori prendano visione e riconoscano tempestivamente gli allarmi b) Allarmi In corso o non riconosciuti Filtri per zona c) STORICI: Allarmi ed eventi registrati, selezionabili e ricercabili nel database con filtri per data, zona e nome d) Ultimi Allarmi attivi del sistema aperto 18

TRENDS La configurazione di variabili importanti sono già salvate con le impostazioni corrette, e basta caricarle 19

Pagina manutenzione supervisore 20

Il nostro Supervisore Il nostro sistema di supervisione basato su SCADA di larga diffusione nel settore industriale, prodotto da una società di SW di Modena: L’applicazione ha ottenuto una pubblicazione sulla rivista specialistica Automazione Industriale a settembre 2014: http: //www. automazioneindustriale. com/lo-scada-diprogea-per-rinnovare-i-laboratori-nazionali-di-frascati/ Ed ha ricevuto una Menzione speciale al AI Award 2014 21

Documentazione • • Manuali Automate Documentazione tecnica disponibili sul Server del supervisore. 22

Ringraziamenti A tutti coloro che hanno collaborato nella realizzazione del revamping del sistema di supervisione. A tutti voi che mi avete ascoltato. 23

Fornite

Fornite Simulatore di sistemi elettrici

Simulatore di sistemi elettrici Congiuntivo

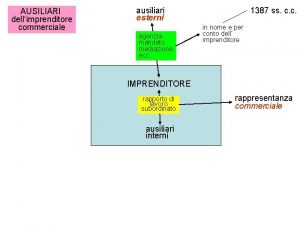

Congiuntivo Chi sono gli ausiliari del commercio

Chi sono gli ausiliari del commercio Verbi ausiliari essere e avere scuola primaria

Verbi ausiliari essere e avere scuola primaria Alderighi impianti

Alderighi impianti Siad mi

Siad mi Zlinea

Zlinea Diaphragma pelvis nedir

Diaphragma pelvis nedir Spice simulatore

Spice simulatore Introduzione alla psicologia della comunicazione

Introduzione alla psicologia della comunicazione Introduzione alle criptovalute

Introduzione alle criptovalute Geometria euclidea significato

Geometria euclidea significato Numeri immaginari storia

Numeri immaginari storia Esempi di introduzione tesina terza media

Esempi di introduzione tesina terza media Introduzione ai database

Introduzione ai database Differenza abstract e introduzione

Differenza abstract e introduzione Principio di identità dei polinomi

Principio di identità dei polinomi Mappa concettuale libertà terza media

Mappa concettuale libertà terza media Tesina sulle donne introduzione

Tesina sulle donne introduzione Manuale di pedagogia pdf

Manuale di pedagogia pdf Introduzione alla psicologia della comunicazione

Introduzione alla psicologia della comunicazione Introduzione promessi sposi zanichelli

Introduzione promessi sposi zanichelli Introduzione agli algoritmi e strutture dati

Introduzione agli algoritmi e strutture dati