ILI Diploma en Logstica Mdulo 4 Gestin y

- Slides: 100

ILI Diploma en Logística Módulo 4 Gestión y Diseño de Almacenes

Indice z Capítulo 1. Concepto y diseño de almacenes. z Capítulo 2. Gestión del flujo de materiales. z Capítulo 3. Soluciones a la problemática de la preparación de pedidos. z Capítulo 4. Sistemas de información en los almacenes. z Capítulo 5. Control económico de la gestión de almacenes. z Ejercicio de diseño. 2

CAPITULO 1 Concepto y diseño de almacenes. 3

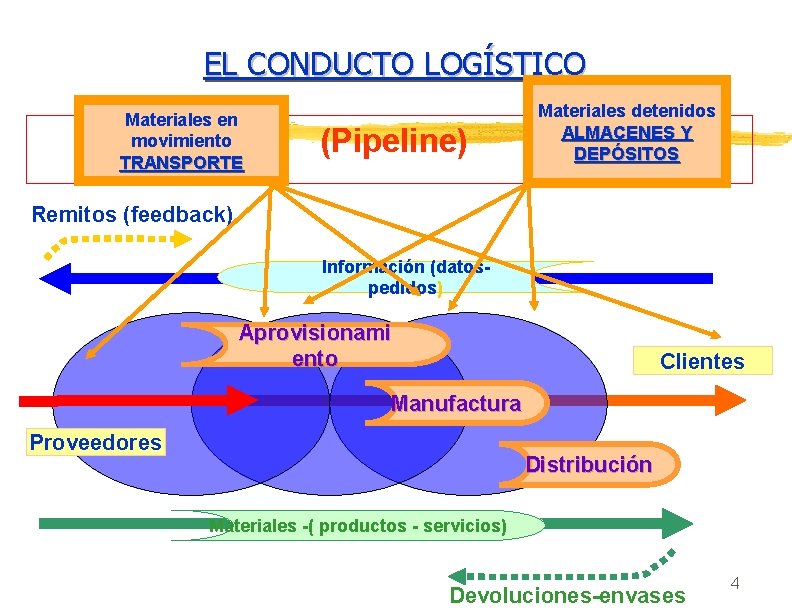

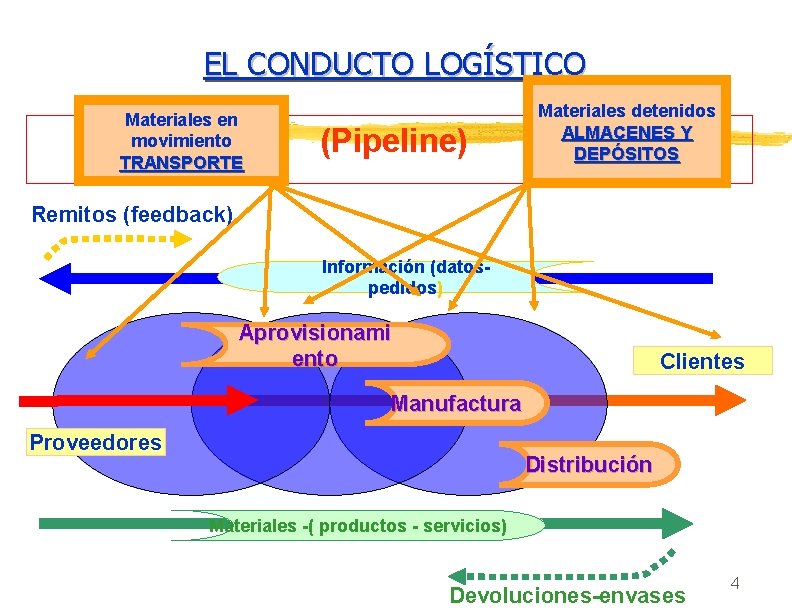

EL CONDUCTO LOGÍSTICO Materiales en movimiento TRANSPORTE (Pipeline) Materiales detenidos ALMACENES Y DEPÓSITOS Remitos (feedback) Información (datospedidos) Aprovisionami ento Clientes Manufactura Proveedores Distribución Materiales -( productos - servicios) Devoluciones-envases 4

Definición de Almacén z Según el diccionario de la lengua española: Local donde se depositan mercancías para guardarlas o venderlas al por mayor. ¿Es un “ mal necesario” o una z Según una terminología moderna : ALMACEN oportunidad ¿Según un enfoque =de. INVENTARIOS valorlogístico? agregado Local destinado a guardar materias primas, primas al producto ? productos semielaborados , productos terminados o las existencias de reserva a través de toda la cadena de abastecimiento. 5

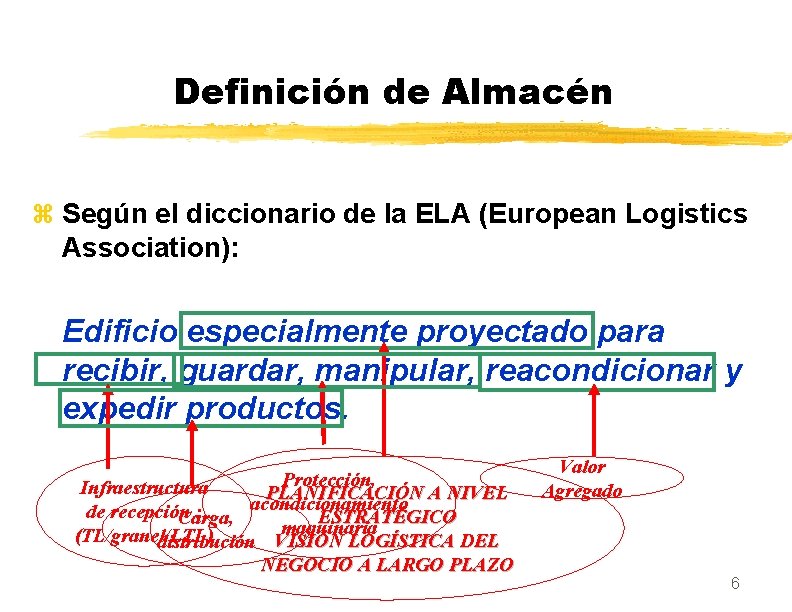

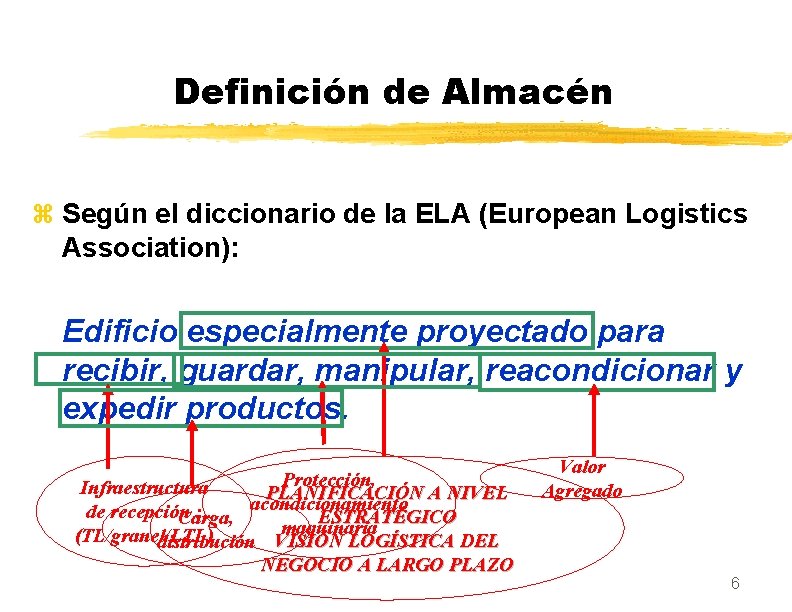

Definición de Almacén z Según el diccionario de la ELA (European Logistics Association): Edificio especialmente proyectado para recibir, guardar, manipular, reacondicionar y expedir productos. Protección, Infraestructura PLANIFICACIÓN A NIVEL acondicionamiento de recepción : ESTRATÉGICO Carga, maquinaria (TL/granel/LTL) distribución VISIÓN LOGÍSTICA DEL NEGOCIO A LARGO PLAZO Valor Agregado 6

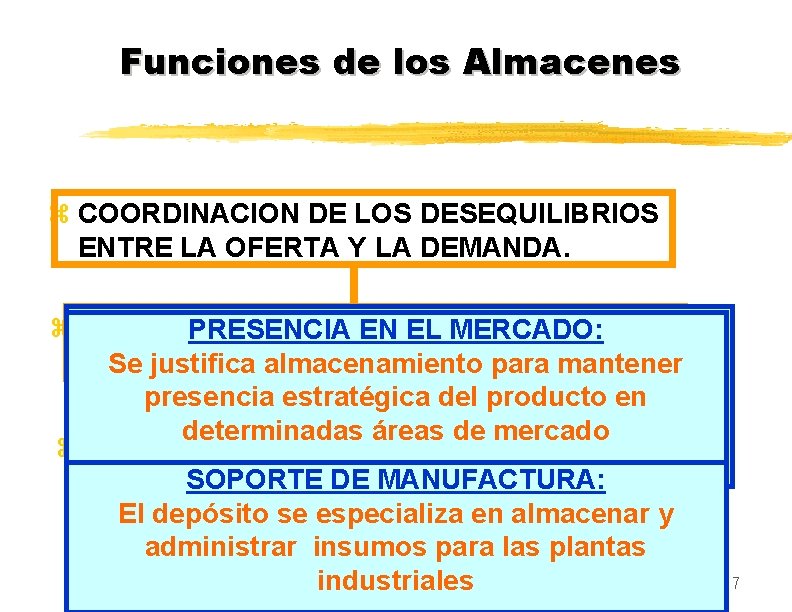

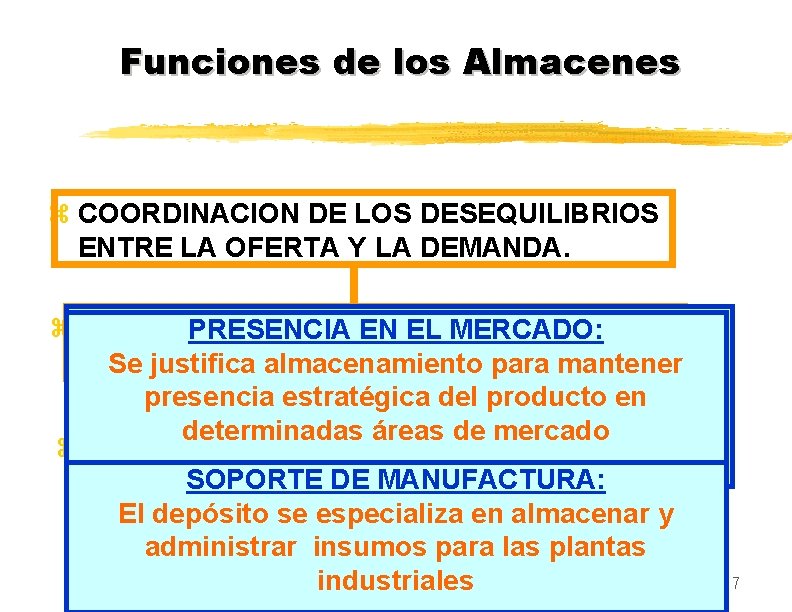

Funciones de los Almacenes z COORDINACION DE LOS DESEQUILIBRIOS ENTRE LA OFERTA Y LA DEMANDA. INCERTIDUMBRE : z REDUCCION DE COSTOS COMPRA O PRESENCIA EN ELPOR MERCADO: la falta de pronósticos o la Se. Compensar justifica almacenamiento para mantener TRANSPORTE incertidumbre de la DE demanda con inventarios. BALANCE LA del SCM presencia estratégica producto en Compensar las estacionalidades y zafras determinadas áreas de mercado z COMPLEMENTO AL PROCESO y. PRODUCTIVO. Y la falta de transparencia confianza TRADE-OFF : SOPORTE DE MANUFACTURA: Comprar a menoren costo El depósito semás especializa almacenar y Transporte insumos inbound /para outbound administrar las plantas BALANCEindustriales DE PRODUCCIÓN 7

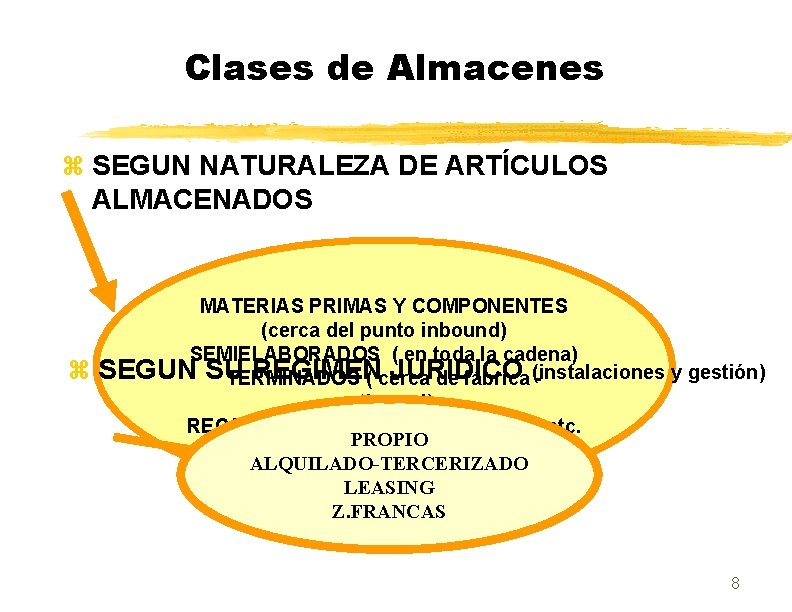

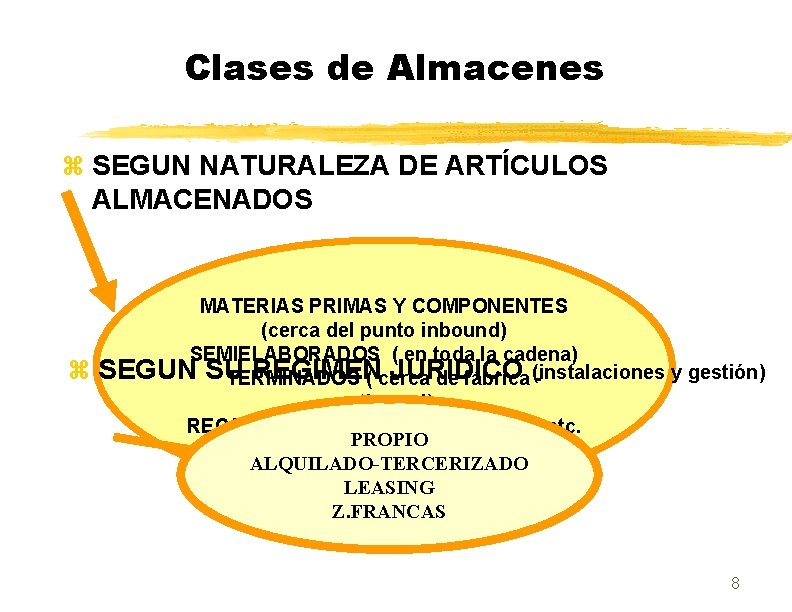

Clases de Almacenes z SEGUN NATURALEZA DE ARTÍCULOS ALMACENADOS z MATERIAS PRIMAS Y COMPONENTES (cerca del punto inbound) SEMIELABORADOS ( en toda la cadena) SEGUN SU REGIMEN JURIDICO y gestión) TERMINADOS ( cerca de fábrica (instalaciones outbound) RECAMBIOS-INSUMOS, AUXILIARES etc. PROPIO ALQUILADO-TERCERIZADO LEASING Z. FRANCAS 8

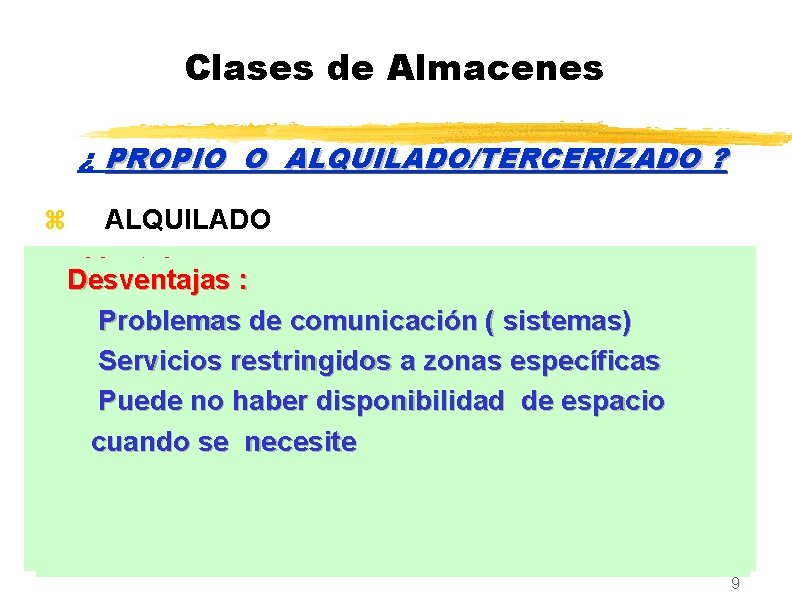

Clases de Almacenes ¿ PROPIO O ALQUILADO/TERCERIZADO ? z ALQUILADO Ventajas : : Desventajas Conservar capital Problemas deelcomunicación ( sistemas) Cubrir los picos de almacenamiento Servicios restringidos a zonas específicas Menores riesgos frente a los cambios Puede no haber disponibilidad de espacio Flexibilidad, contratos corto plazo cuando se necesite Impuestos Costos conocidos y economía de escala SERVICIOS DE VALOR AGREGADO 9

Clases de Almacenes ¿ PROPIO O ALQUILADO ? z PROPIO Ventajas : Control de la gestión Especialización en necesidades específicas Costos menores a largo plazo Desventajas : Capital Falta de flexibilidad respecto a la demanda: los costos fijos. 10

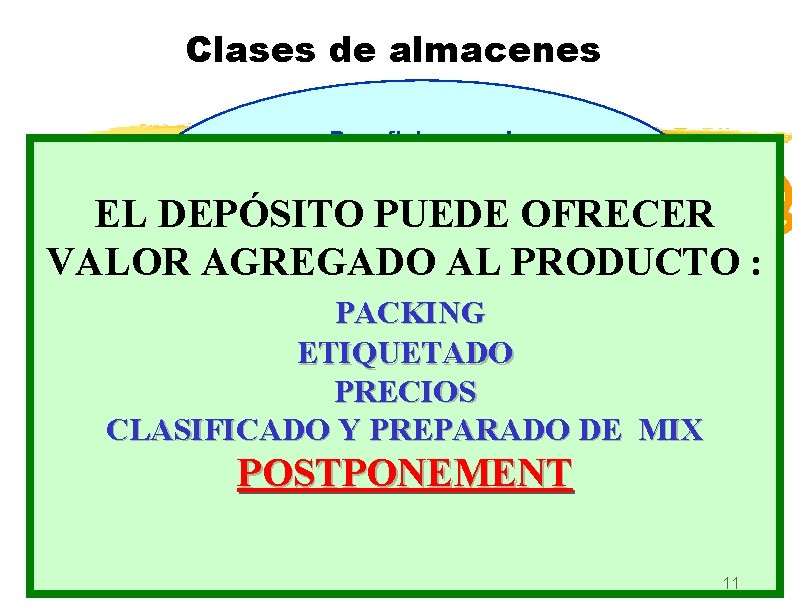

Clases de almacenes Beneficios por : del. LA transporte ALMACENDE z SEGUN SU Optimización FUNCION EN LOGISTICA CENTRO DE DISTRIBUCIÓN Reducción del congestionamiento LA EMPRESA PLATAFORMAS DE TRÁNSITO PLANTAS INDUSTRIALES en cliente y proveedor RETAILER ( CONSUMO) SERVICIO AL CLIENTE Beneficios por : Consolidación EL DEPÓSITO PUEDE OFRECER VALOR AGREGADO AL PRODUCTO : Transporte- cargamentos PACKING Proveedor o Planta A y distancias grandes desde proveedor ETIQUETADO Proveedor o Planta B CONSOLIDACIÓN Cliente A Cliente B B PRECIOS Cliente C Proveedor o Planta C C CLASIFICADO Y PREPARADO DE Cliente MIX Disgregación POSTPONEMENT Proveedor o Planta A DISGREGACIÓN CROSS DOCK (BREAK BULK) Cliente A Cliente B Cliente C 11

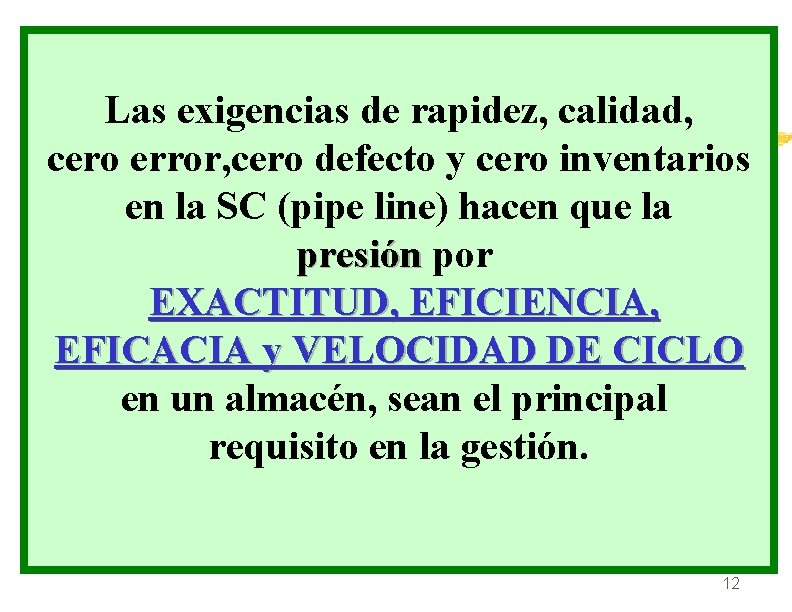

Clases de Almacenes Las exigencias de rapidez, calidad, cero error, cero defecto y cero inventarios z SEGUN LAS TECNICAS DE MANIPULACIÓN y en la SC (pipe line) hacen que la ESTIBA presión por EN BLOQUE /CONVENCIONALES/ EXACTITUD, EFICIENCIA, COMPACTOS / DINÁMICOS / MÓVILES / AUTOMÁTICOS EFICACIA y VELOCIDAD DE CICLO -SEMIAUTOMÁTICOS en un almacén, sean el principal requisito en la gestión. 12

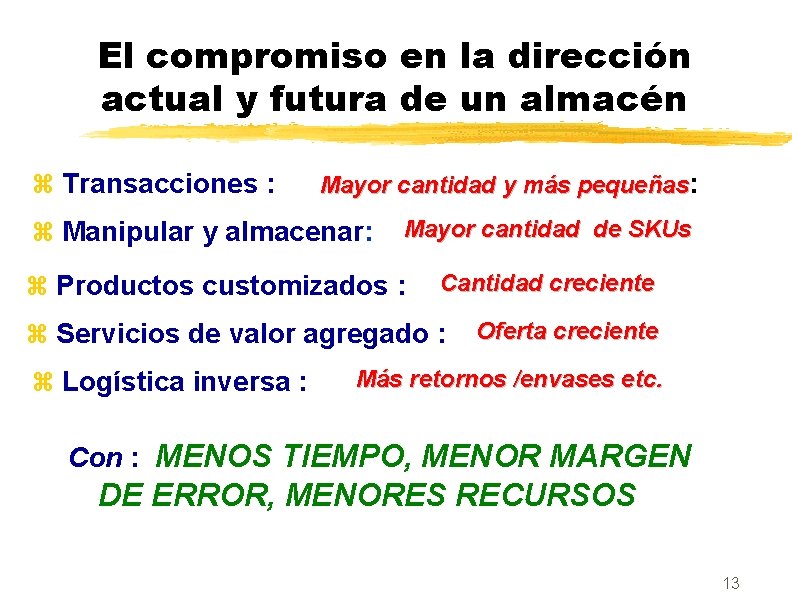

El compromiso en la dirección actual y futura de un almacén z Transacciones : Mayor cantidad y más pequeñas: z Manipular y almacenar: Mayor cantidad de SKUs z Productos customizados : Cantidad creciente z Servicios de valor agregado : z Logística inversa : Oferta creciente Más retornos /envases etc. Con : MENOS TIEMPO, MENOR MARGEN DE ERROR, MENORES RECURSOS 13

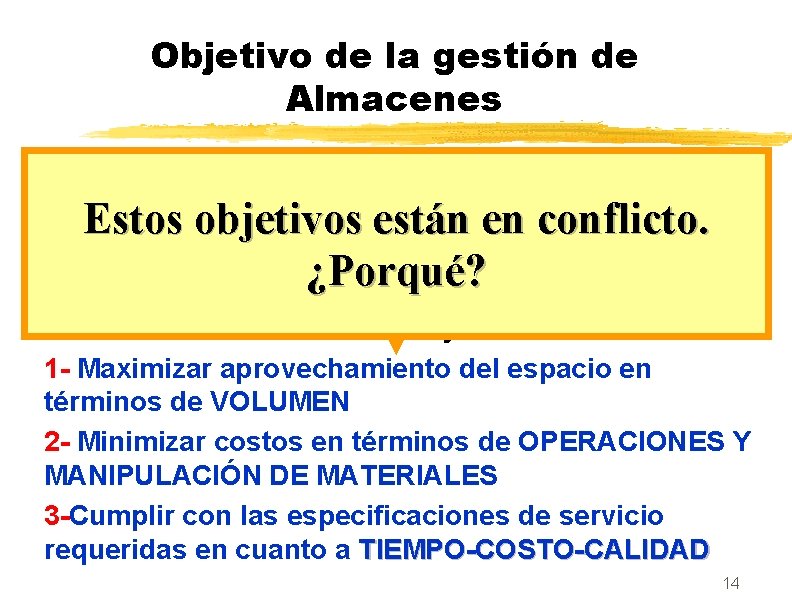

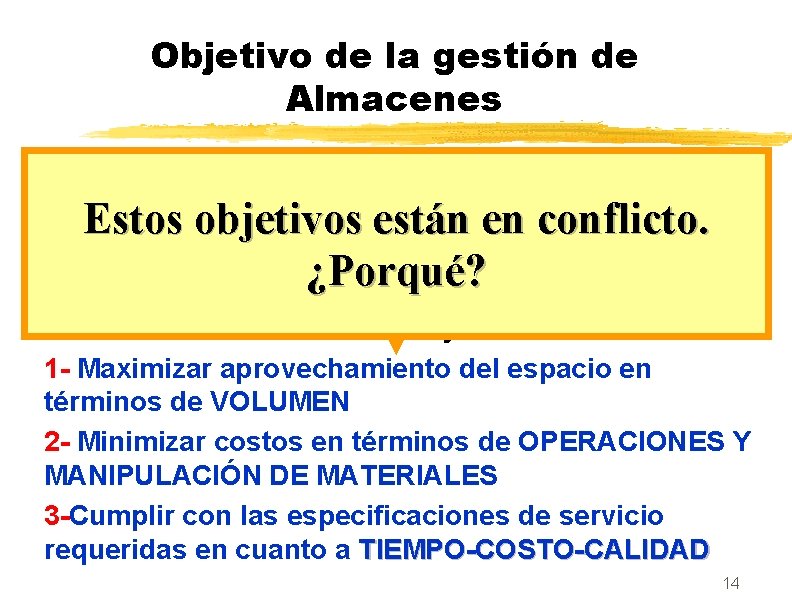

Objetivo de la gestión de Almacenes z Objetivos genéricos de la logística : Estos eficiencia objetivos están en un conflicto. “Máxima global, con mínima inversión y ¿Cuáles son los objetivos de almacén? cumpliendo con el servicio a cliente especificado” ¿Porqué? Enunciados básicos de los objetivos de un almacén: 1 - Maximizar aprovechamiento del espacio en términos de VOLUMEN 2 - Minimizar costos en términos de OPERACIONES Y MANIPULACIÓN DE MATERIALES 3 -Cumplir con las especificaciones de servicio requeridas en cuanto a TIEMPO-COSTO-CALIDAD 14

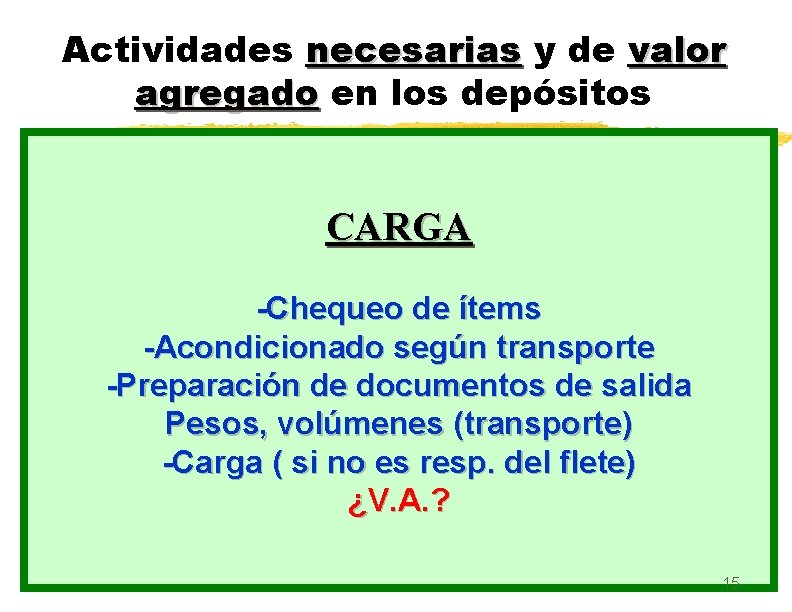

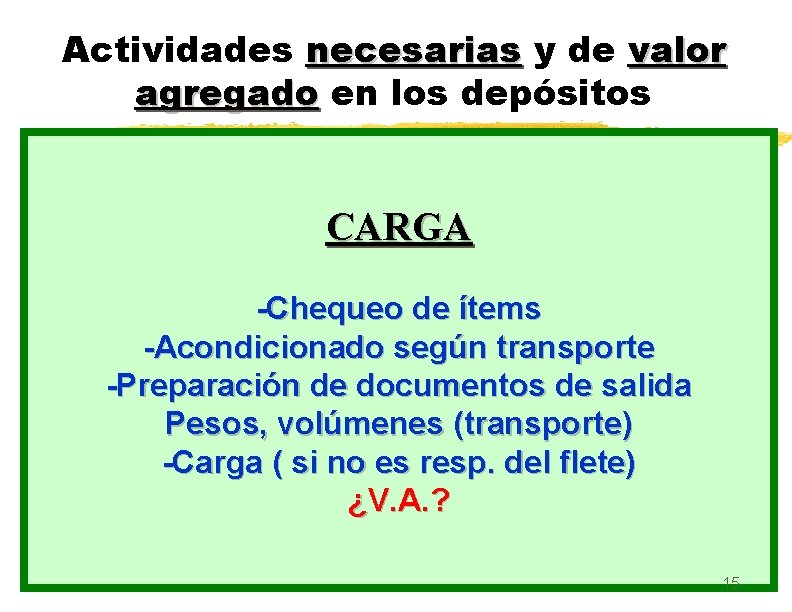

Actividades necesarias y de valor agregado en los depósitos Recepción ALMACENAMIENTO PICKING Y(storage) MANIPULACIÓN UBICACIÓN Y ESTIBA : PRE-PACKING : Prepacking CARGA : RECEPCION (put-away) -Función principal de remover Es el mantenimiento físico de laproductos mercadería -Función principal remover Es el mantenimiento de laproductos mercadería Ubicaciónde yfísico estiba -Disgregar (break-bulk) -Chequeo de y empaque ítems individual su estiba paraaguarda entrega almomento cliente. en undelugar mientras el de -Recibir ordenadamente los materiales inbound Almacenamiento -Combinación -Acondicionado con otros según productos transporte (kits) -Verificación de lugar -Incluye operaciones destinadas a modificar ser requerida para otra actividad o demanda. -Control de cantidades entradas -Packing -Preparación especial de documentos para almacenamiento de salida -Manipulación y movimientos la formael y la presentación la mercadería. -En forma ordenada -Preparar material para la de siguiente actividad Picking y manipulación Pesos, volúmenes productivo (transporte) -Colocación en el lugar PACKAGING - ETIQUETADO -Segura - PRECIO ¿V. A. ? -Carga ( si-Controlada no ¿V. A. ? es resp. del flete) (POSTPONEMENT) Consolidación, disgregación, carga. ¿V. A. ? -En condiciones adecuadas al producto ¿V. A. ? 15

Interpretación Logística del Almacén z. EL ALMACEN ES UN SERVICIO z. EL ALMACEN NO ES UN ENTE AISLADO 16

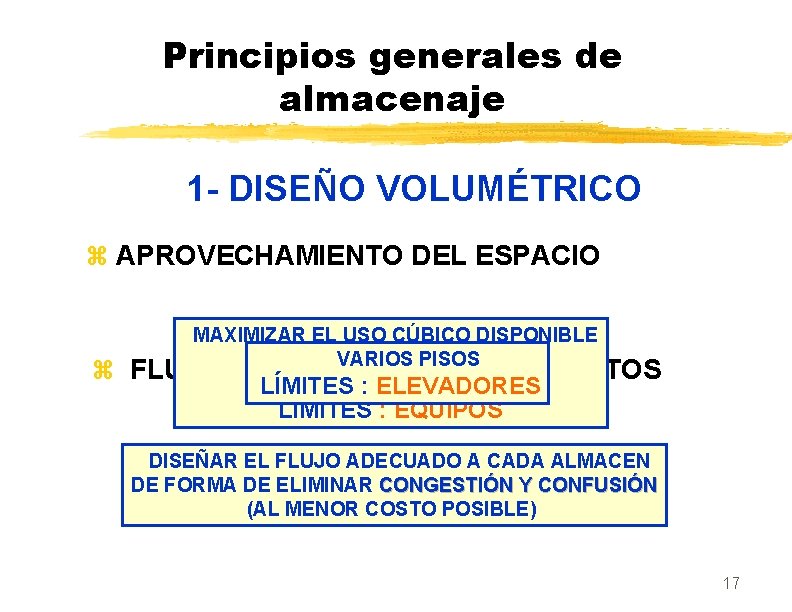

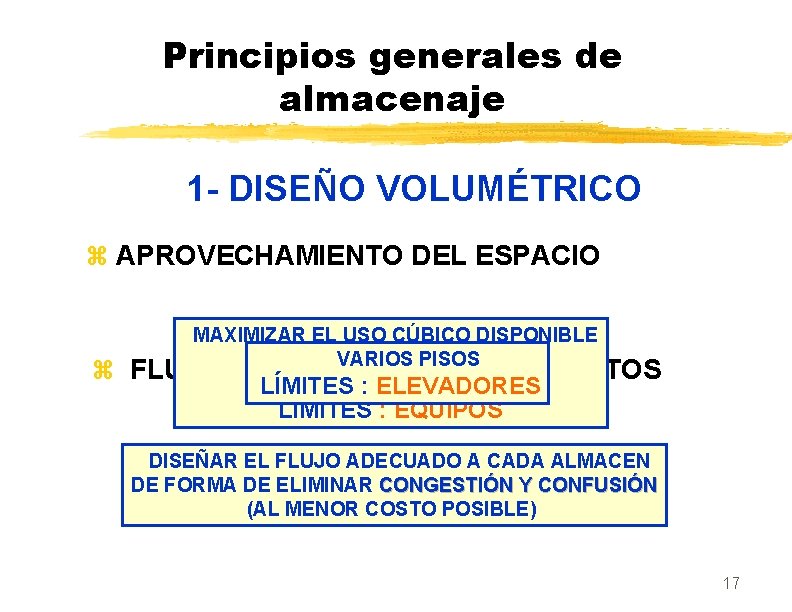

Principios generales de almacenaje 1 - DISEÑO VOLUMÉTRICO z APROVECHAMIENTO DEL ESPACIO MAXIMIZAR EL USO CÚBICO DISPONIBLE PLANTA VARIOS / ALTURAS PISOS z FLUJO DIRECTO DE LOS PRODUCTOS LÍMITES : ELEVADORES LIMITES : EQUIPOS DISEÑAR EL FLUJO ADECUADO A CADA ALMACEN DE FORMA DE ELIMINAR CONGESTIÓN Y CONFUSIÓN (AL MENOR COSTO POSIBLE) 17

Principios generales de almacenaje 2 - TECNOLOGÍA DE MANIPULACIÓN z MÍNIMO MANTENIMIENTO z CONTINUIDAD DEL MOVIMIENTO ES MEJOR UN SOLO MOVIMIENTO “LARGO” z ECONOMÍA DE “CORTOS ESCALA CON ESTACIONAMIENTO” QUE VARIOS MOVIMIENTOS ES MEJOR LA MANIPULACIÓN EN UN SOLO TIPO DE EQUIPO TRASLADAR EL MAYOR VOLUMEN/PESO POSIBLE EN CADA MOVIMIENTO 18

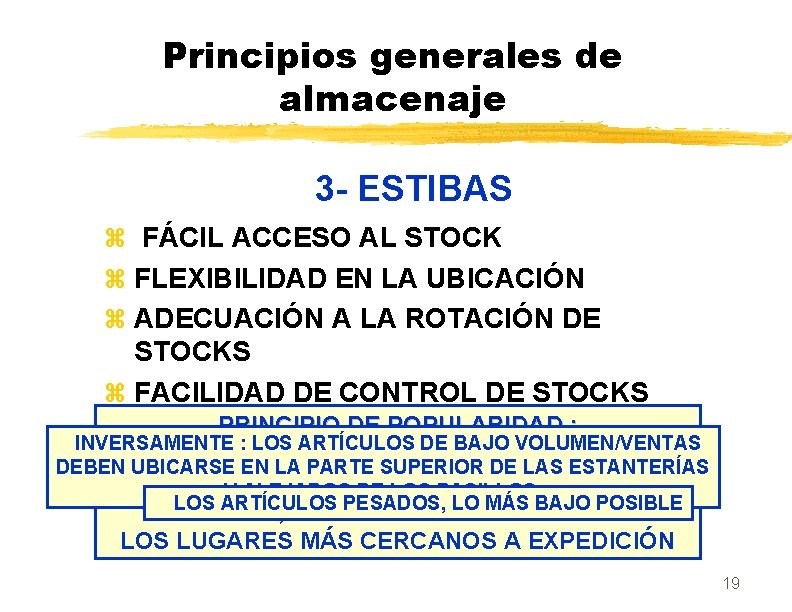

Principios generales de almacenaje 3 - ESTIBAS z FÁCIL ACCESO AL STOCK z FLEXIBILIDAD EN LA UBICACIÓN z ADECUACIÓN A LA ROTACIÓN DE STOCKS z FACILIDAD DE CONTROL DE STOCKS PRINCIPIO DE POPULARIDAD : INVERSAMENTE : LOS ARTÍCULOS DE BAJO VOLUMEN/VENTAS PRODUCTOS DE MAYOR SALIDA DEBEN SER LOS DEBEN UBICARSE EN LA PARTE SUPERIOR DE LAS ESTANTERÍAS DE ACCESO MÁS FÁCIL, A LOS Y ALEJADOS DE LOS CERCANOS PASILLOS ARTÍCULOS PESADOS, MÁS BAJO PASILLOS, EN LA PARTELO INFERIOR YPOSIBLE EN LOS LUGARES MÁS CERCANOS A EXPEDICIÓN 19

Unidades de carga z CAJAS (CARTON, MADERA, PLASTICO) z BANDEJAS - CUBETAS (PLASTICO, CARTON) z BIDONES (METALICOS, PLASTICO, VIDRIO) z SACOS - BAGS (PAPEL, TEJIDO, PLASTICO) z ROLLOS z BOBINAS z PAQUETES (GRUPOS DE CARGAS LARGAS) z CONTENEDORES (METALICOS, PLASTICO) z PALETAS (MADERA, PLASTICO, CARTON) z ROLLS 20

Palets. Normativa de paletización: RAL z. TIPOS Y UTILIZACIÓN EN FUNCIÓN DE SU FORMA CONSTRUCTIVA. NORMAS UNE-49900 z 800 x 1200 mm. de madera. Paleta "europea" norma 49902 -77 -parte III z 1000 x 1200 mm. z 600 x 800 mm. Media paleta. z 1200 x 1200 mm. z. . . … (de varios materiales y de otras medidas). 21

Palets. Normativa de paletización: RAL z. TIPOS Y UTILIZACIÓN EN FUNCIÓN DEL USO A QUE SE DESTINEN z para productos de gran consumo. (Recomendación AECOC) z para bebidas z para latas de conserva z paletas para sacos z para bidones 22

Pallets NORMA MERCOSUR / UNE 49900 23

Sistemas de almacenaje z ORGANIZACION DE LA UBICACION DE LOS PRODUCTOS z FLUJO DE ENTRADA / SALIDA z OPTIMIZACION DEL ESPACIO DISPONIBLE 24

Según la organización del almacenaje z ALMACEN ORDENADO Desventajas : Siempre existenfácil “huecos” no usados Ventajas : Ubicación y rápida Asignación de único lugar, fijo“ese” ypara predeterminado, Quedan definidos “límites máximos” ese artículo El lugar esun sólo ocupado por artículo EFECTO PANAL (COLMENA) para cada producto z ALMACEN CAOTICO Ventajas : Mejor aprovechamiento delmercancías espacio Desventajas : “Nunca se encuentra nada” "HUECO LIBRE", el almacenaje de las se Se necesita un mayor del espacio disponible a realiza de manera quecontrol se asignan las ubicaciones medida que se van recepcionando, siguiendo unos criterios básicos de zona, tamaño, condiciones, . . . 25

Según el flujo de entrada/salida z FIFO - (FEFO) "FIRST IN - FIRST OUT", el artículo que entra primero es el que sale primero. Adecuado para productos perecederos. z LIFO "LAST IN - FIRST OUT", el artículo que entra el último es el que sale primero. Obligado en el almacenaje en bloque y en estanterías compactas. 26

Según la optimización del espacio disponible z. ALMACENAJE SIN PASILLOS y. A GRANEL (LIBRE, DEPOSITOS, SILOS, . . . ) y. APILADO EN BLOQUE y. RACK (ESTRUCTURA DESMONTABLE FACILMENTE) y. COMPACTO SOBRE ESTANTERIAS FIJAS x. ESTANTERIAS DINAMICAS x. ESTANTERIAS COMPACTAS (DRIVE-IN, DRIVE THROUGH) y. COMPACTO MEDIANTE ESTANTERIAS MOVILES 27

Según la optimización del espacio disponible z. ALMACENAJE CON PASILLOS y. ESTANTERIAS CONVENCIONALES (DE PALETIZACION O LIGERAS) y. ESTANTERIAS PARA CARGAS LARGAS y. ESTANTERIAS DE DOBLE PROFUNDIDAD 28

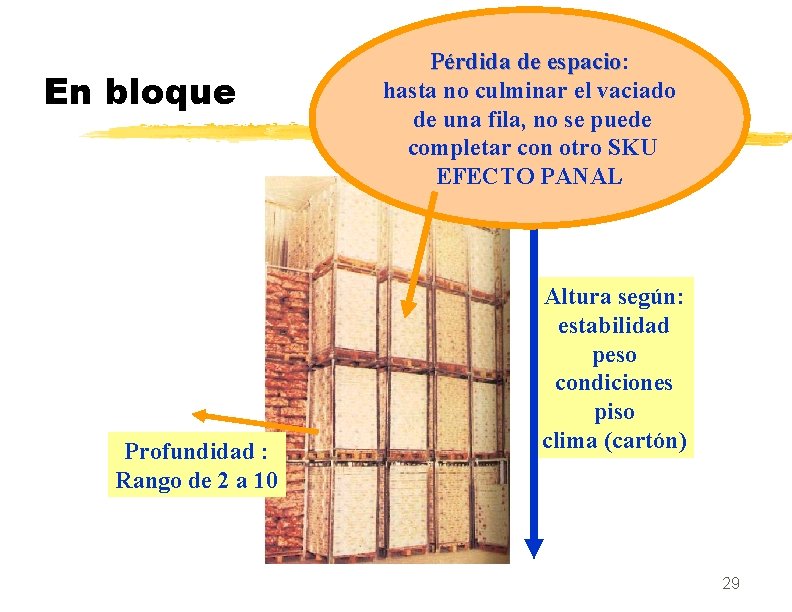

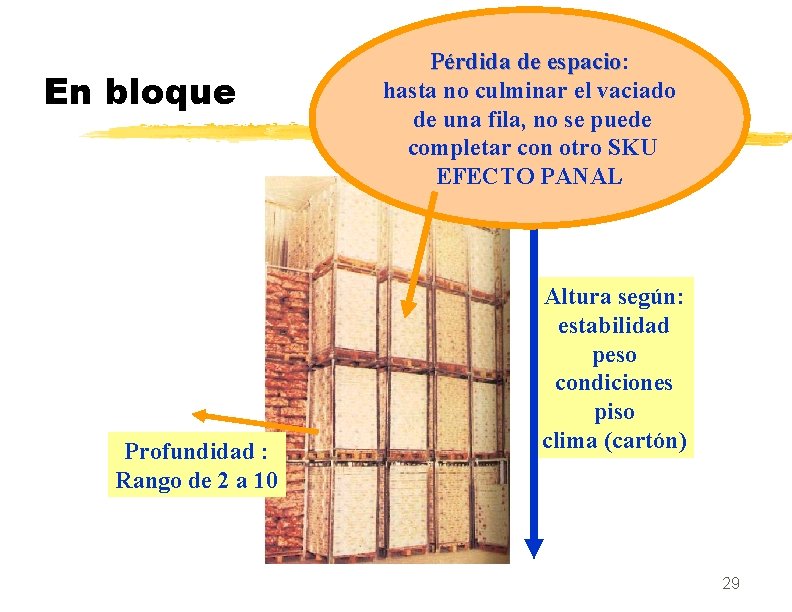

En bloque Profundidad : Rango de 2 a 10 Pérdida de espacio: espacio hasta no culminar el vaciado de una fila, no se puede completar con otro SKU EFECTO PANAL Altura según: estabilidad peso condiciones piso clima (cartón) 29

Convencionales (simples o dobles) Con posición asignada : Pérdida de espacio hasta reaprovisionamiento Siempre lindan con un pasillo de acceso (anchos o estrechos) 30

Compactos -Drive In / Drive Thru Combinación “bloque-convencional” Espacio entre bastidores para ingreso de autoelevador Estanterías penetrables Permite ahorro de superficie al eliminar pasillos pero se pierde por efecto panal 31

Dinámicos / de rodillos Carga en un extremo y descarga por el otro Las unidades se desplazan por gravedad Rotación ideal 32

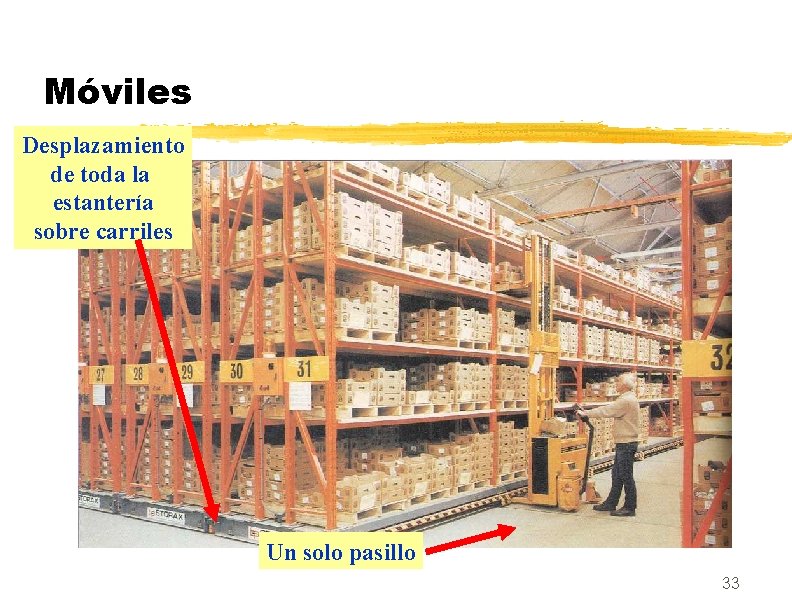

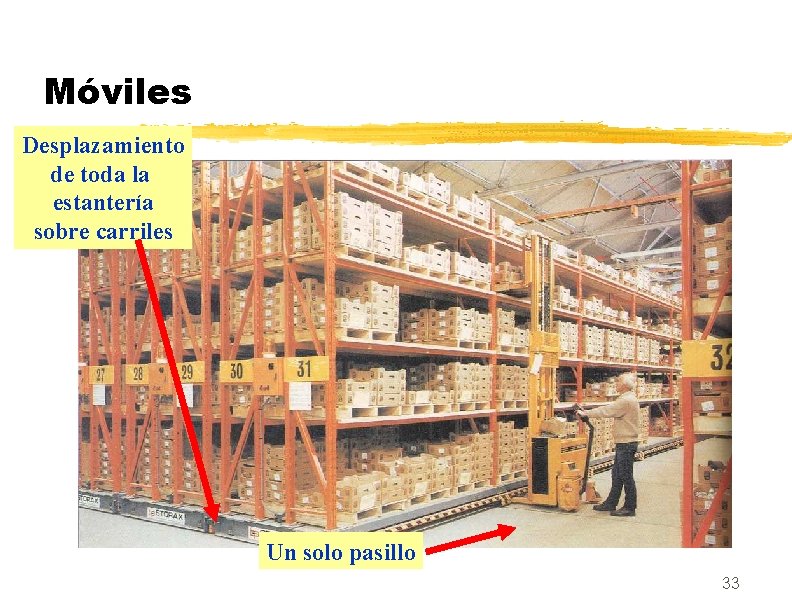

Móviles Desplazamiento de toda la estantería sobre carriles Un solo pasillo 33

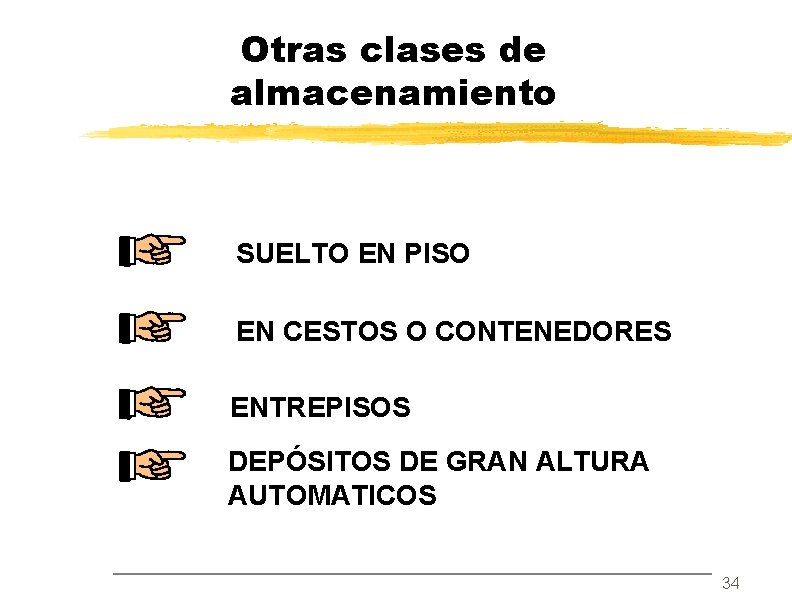

Otras clases de almacenamiento SUELTO EN PISO EN CESTOS O CONTENEDORES ENTREPISOS DEPÓSITOS DE GRAN ALTURA AUTOMATICOS 34

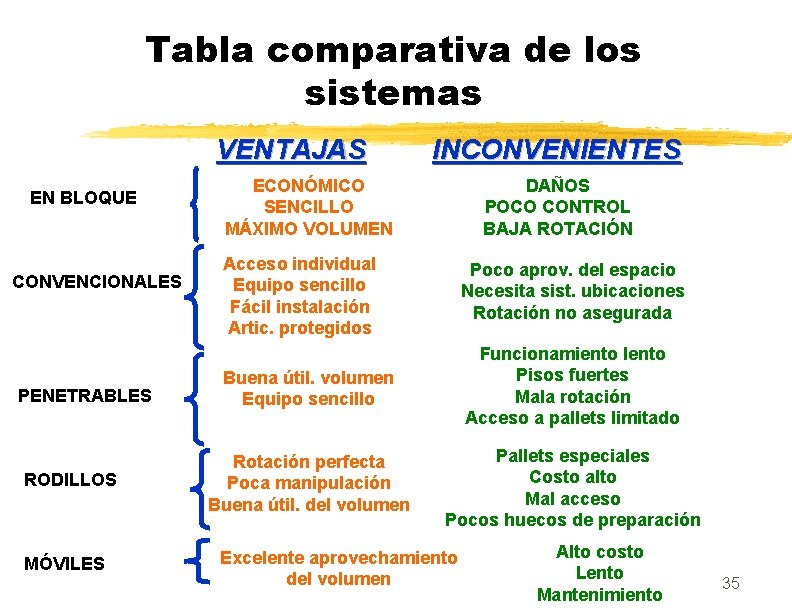

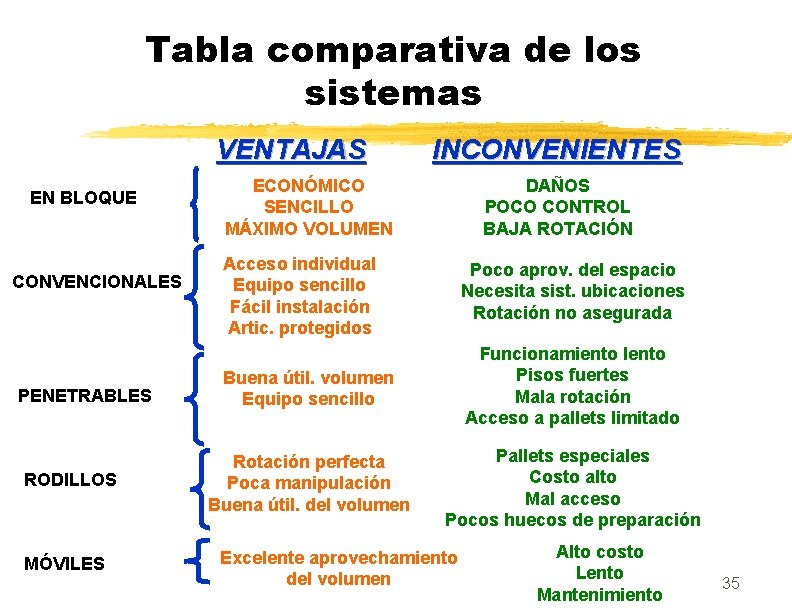

Tabla comparativa de los sistemas VENTAJAS EN BLOQUE CONVENCIONALES PENETRABLES RODILLOS MÓVILES INCONVENIENTES ECONÓMICO SENCILLO MÁXIMO VOLUMEN DAÑOS POCO CONTROL BAJA ROTACIÓN Acceso individual Equipo sencillo Fácil instalación Artic. protegidos Poco aprov. del espacio Necesita sist. ubicaciones Rotación no asegurada Buena útil. volumen Equipo sencillo Funcionamiento lento Pisos fuertes Mala rotación Acceso a pallets limitado Rotación perfecta Poca manipulación Buena útil. del volumen Pallets especiales Costo alto Mal acceso Pocos huecos de preparación Excelente aprovechamiento del volumen Alto costo Lento Mantenimiento 35

¿ CÓMO DISEÑAR UN ALMACEN? Algunas consideraciones : -Benchmarking -Descubrir el “perfil” propio -Innovar en forma permanente -Automatizar lo posible -Humanizar -“El personal tiene éxito en implementar lo que han ayudado a diseñar”. 36

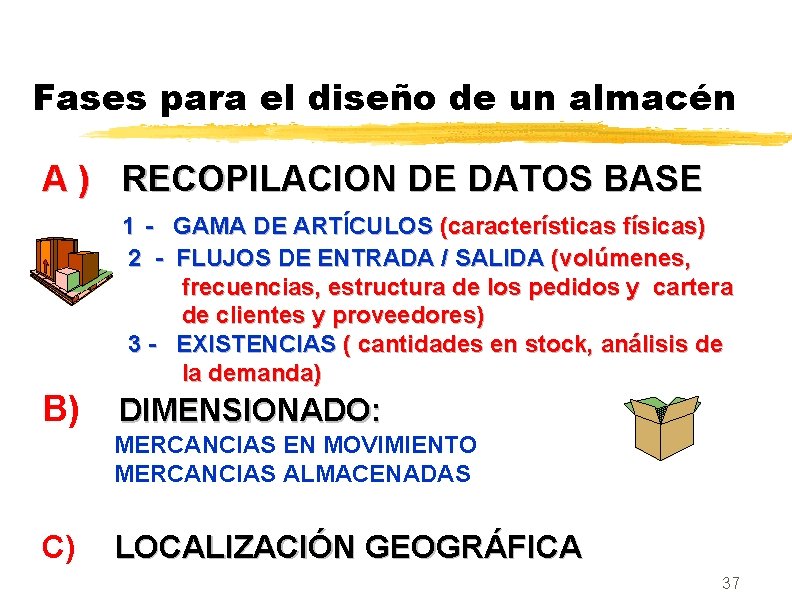

Fases para el diseño de un almacén A ) RECOPILACION DE DATOS BASE 1 - GAMA DE ARTÍCULOS (características físicas) 2 - FLUJOS DE ENTRADA / SALIDA (volúmenes, frecuencias, estructura de los pedidos y cartera de clientes y proveedores) 3 - EXISTENCIAS ( cantidades en stock, análisis de la demanda) B) DIMENSIONADO: MERCANCIAS EN MOVIMIENTO MERCANCIAS ALMACENADAS C) LOCALIZACIÓN GEOGRÁFICA 37

Fases para el diseño de un almacén z D) DISEÑO EDIFICIO PLANTA Y LAY OUT INSTALACIONES DE ALMACENAJE MEDIOS DE MANUTENCION PLANTILLA, STAFF SERVICIOS VARIOS EXPANSION FUTURA 38

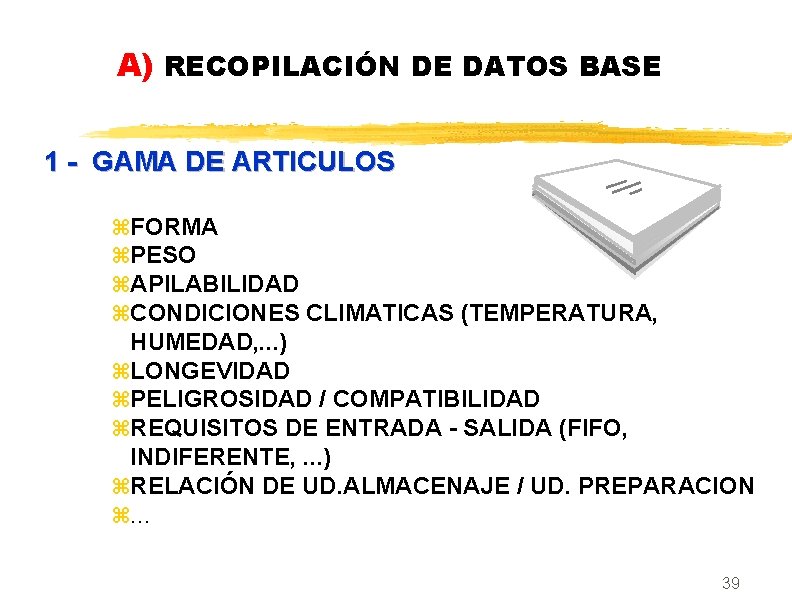

A) RECOPILACIÓN DE DATOS BASE 1 - GAMA DE ARTICULOS z. FORMA z. PESO z. APILABILIDAD z. CONDICIONES CLIMATICAS (TEMPERATURA, HUMEDAD, . . . ) z. LONGEVIDAD z. PELIGROSIDAD / COMPATIBILIDAD z. REQUISITOS DE ENTRADA - SALIDA (FIFO, INDIFERENTE, . . . ) z. RELACIÓN DE UD. ALMACENAJE / UD. PREPARACION z. . . 39

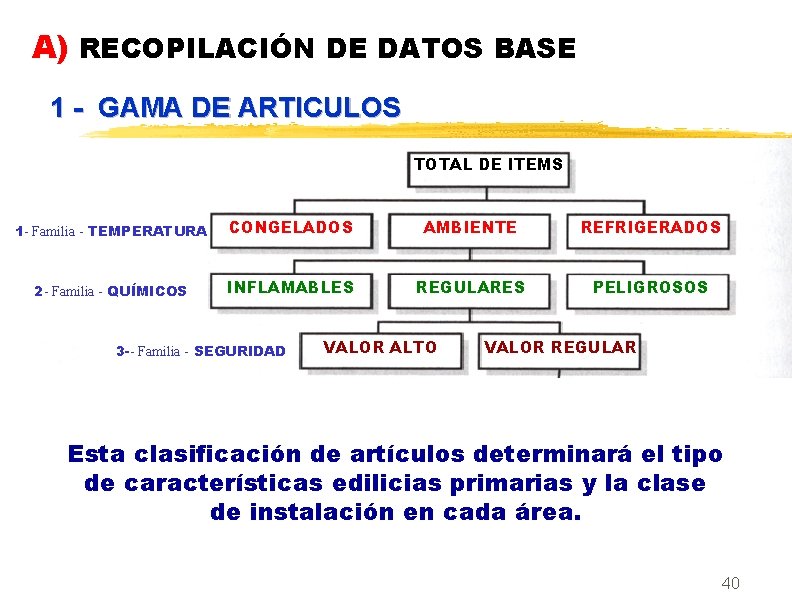

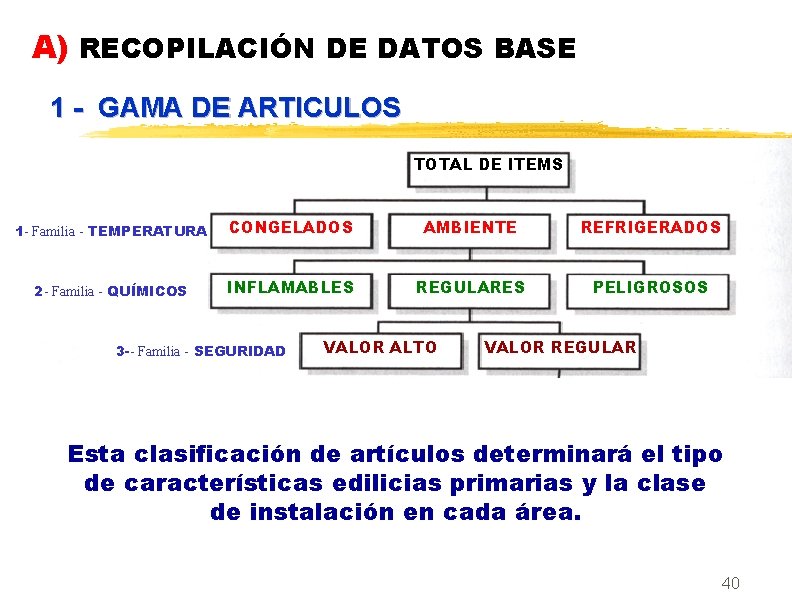

A) RECOPILACIÓN DE DATOS BASE 1 - GAMA DE ARTICULOS TOTAL DE ITEMS 1 - Familia - TEMPERATURA CONGELADOS AMBIENTE REFRIGERADOS 2 - Familia - QUÍMICOS INFLAMABLES REGULARES PELIGROSOS 3 -- Familia - SEGURIDAD 4 - ZONAS PICKING VALOR ALTO ZONA 1 VALOR REGULAR ZONA 2 ZONA X ZONA n Esta clasificación de artículos determinará el tipo 5 -- Familia -MODO ESTIBA MODO 1 MODO X MODO n de características edilicias primarias y la clase de instalación en cada área. 6 -- Familia -ACTIVIDAD ZONA ORO ZONA PLATA ZONA BRONCE 40

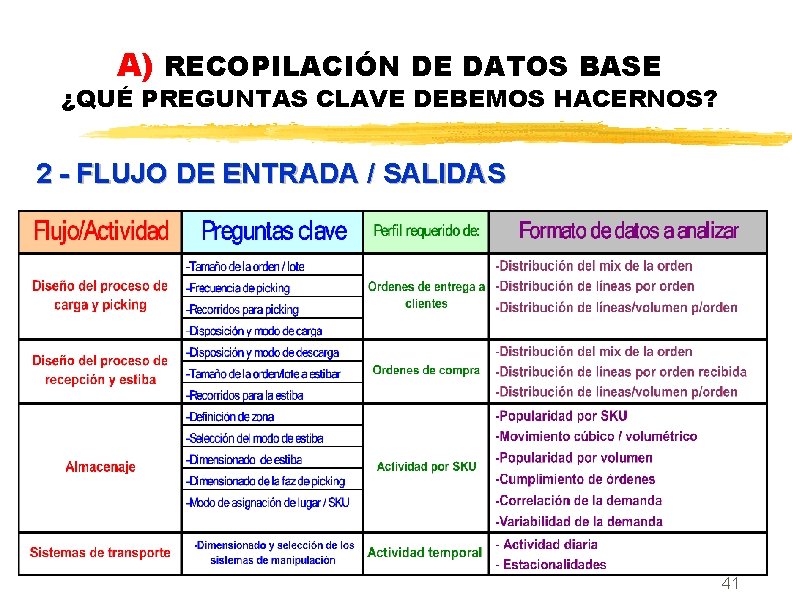

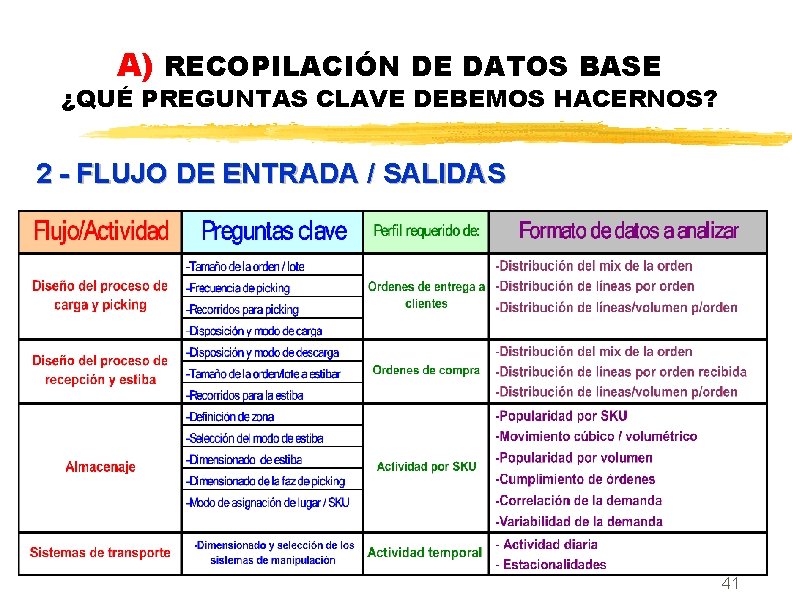

A) RECOPILACIÓN DE DATOS BASE ¿QUÉ PREGUNTAS CLAVE DEBEMOS HACERNOS? 2 - FLUJO DE ENTRADA / SALIDAS 41

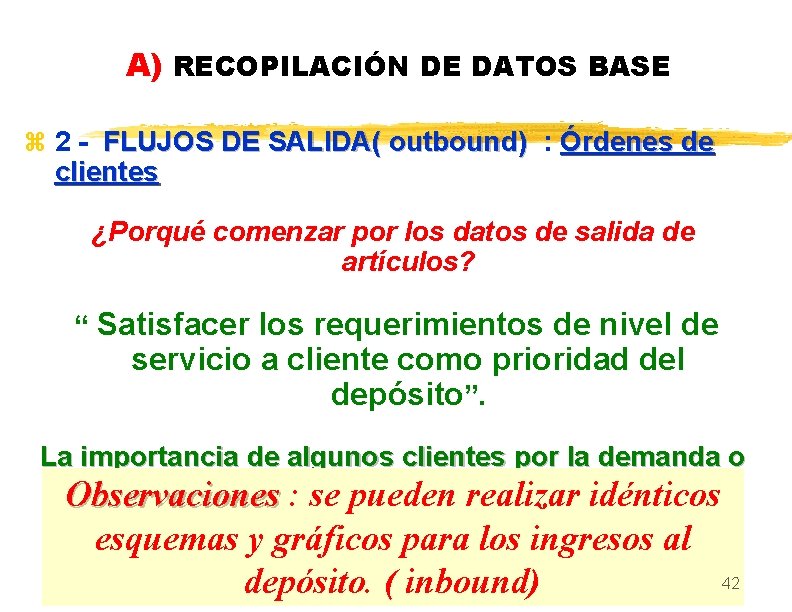

A) RECOPILACIÓN DE DATOS BASE z 2 - FLUJOS DE SALIDA( outbound) : Órdenes de clientes ¿Porqué comenzar por los datos de salida de artículos? “ Satisfacer los requerimientos de nivel de servicio a cliente como prioridad del depósito”. La importancia de algunos clientes por la demanda o el servicio que a tener un Observaciones : sesolicitan puedeninducen realizar idénticos “depósito dentro del depósito” o a considerar esquemas y gráficos para ingresos al diferentes formas de los operativa. depósito. ( inbound) 42

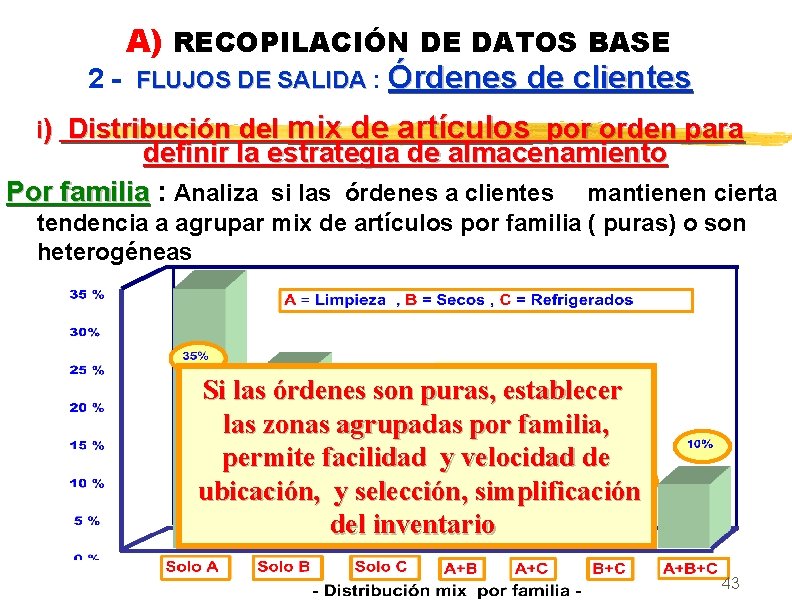

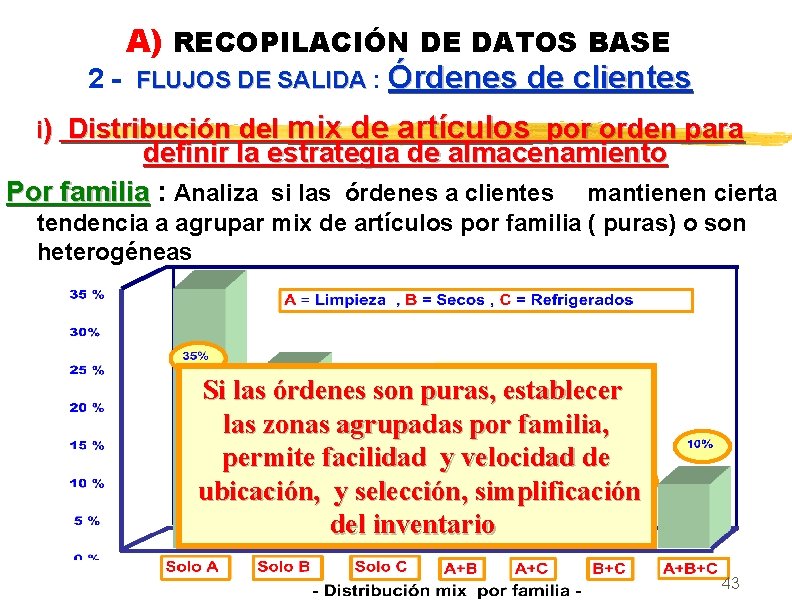

A) RECOPILACIÓN DE DATOS BASE 2 - FLUJOS DE SALIDA : Órdenes de clientes i) Distribución del mix de artículos por orden para definir la estrategia de almacenamiento Por familia : Analiza si las órdenes a clientes mantienen cierta tendencia a agrupar mix de artículos por familia ( puras) o son heterogéneas Si las órdenes son puras, establecer ¿ Operativa? las zonas agrupadas por familia, permite facilidad y velocidad de ubicación, y selección, simplificación del inventario 43

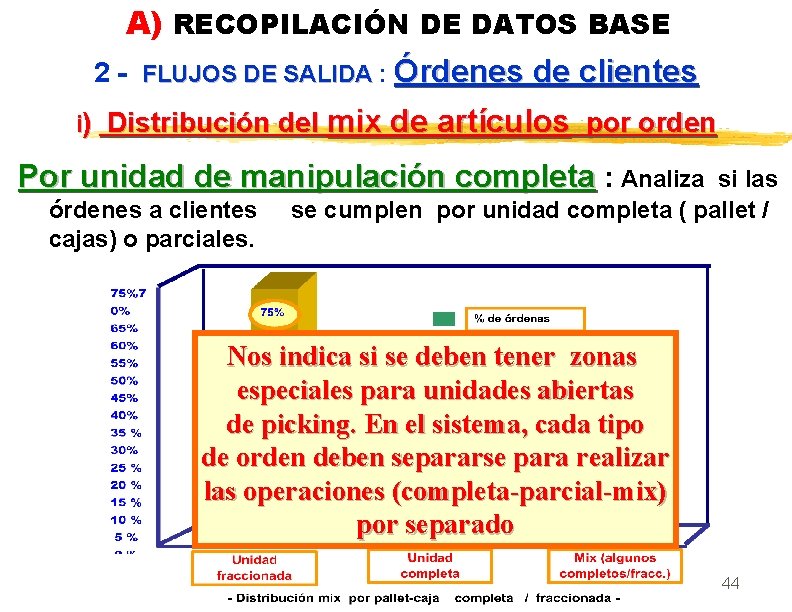

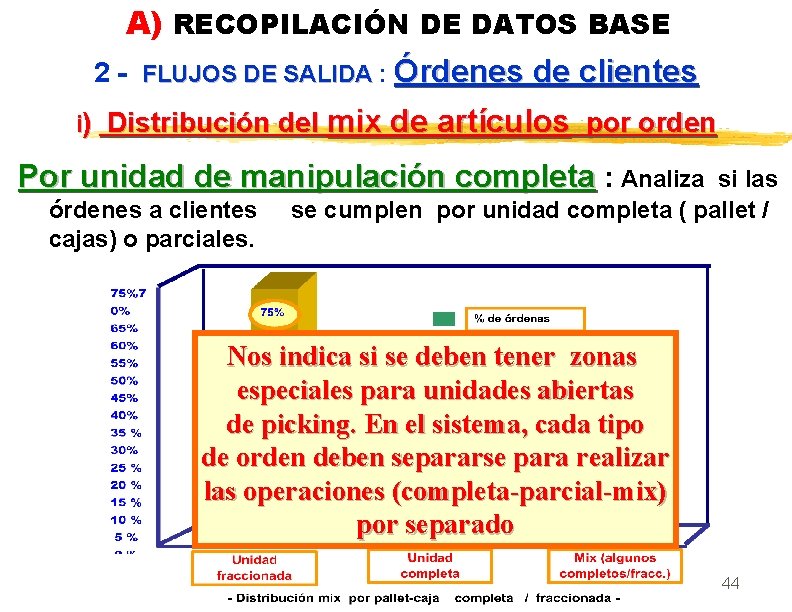

A) RECOPILACIÓN DE DATOS BASE 2 - FLUJOS DE SALIDA : Órdenes de clientes i) Distribución del mix de artículos por orden Por unidad de manipulación completa : Analiza órdenes a clientes cajas) o parciales. si las se cumplen por unidad completa ( pallet / Nos indica si se deben tener zonas ¿Operativa? especiales para unidades abiertas de picking. En el sistema, cada tipo de orden deben separarse para realizar las operaciones (completa-parcial-mix) por separado 44

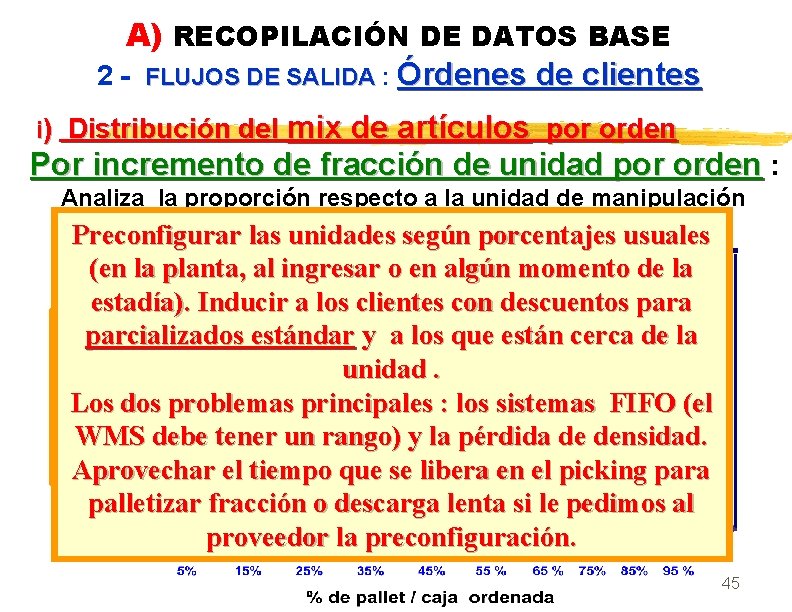

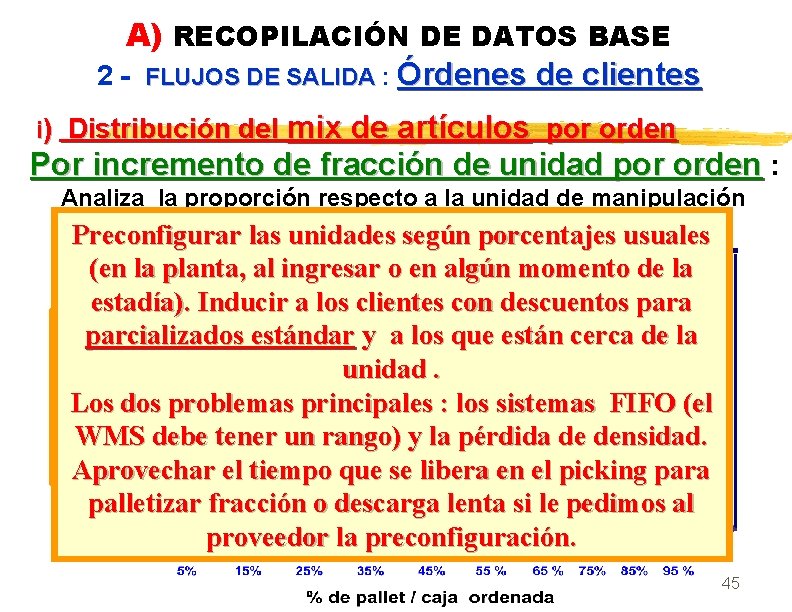

A) RECOPILACIÓN DE DATOS BASE 2 - FLUJOS DE SALIDA : Órdenes de clientes i) Distribución del mix de artículos por orden Por incremento de fracción de unidad por orden : Analiza la proporción respecto a la unidad de manipulación que es requeridalas porunidades orden y línea Preconfigurar según porcentajes usuales (en la planta, al ingresar o en algún momento de la ¿Operativa estadía). Inducir a los clientes con descuentos para parcializados estándar y a los quey están cerca de la? dificultades unidad. Los dos problemas principales : los sistemas FIFO (el WMS debe tener un rango) y la pérdida de densidad. Aprovechar el tiempo que se libera en el picking para palletizar fracción o descarga lenta si le pedimos al proveedor la preconfiguración. 45

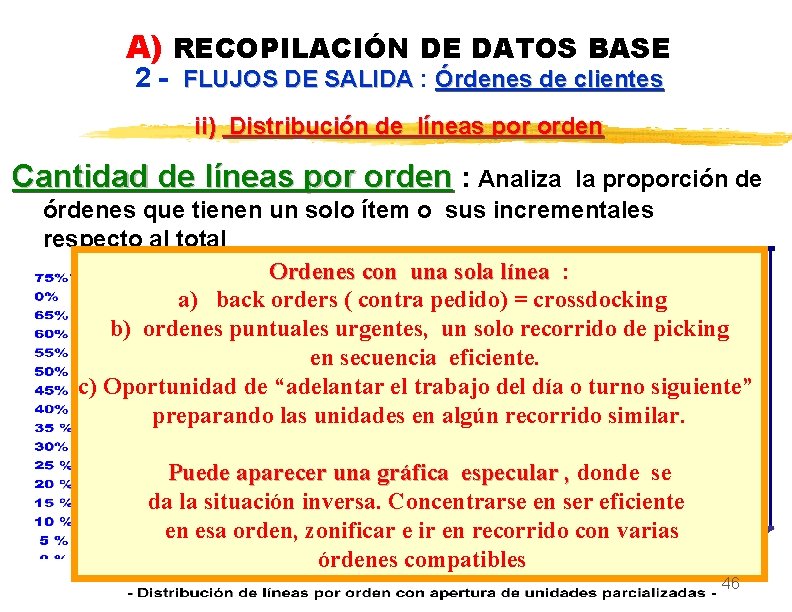

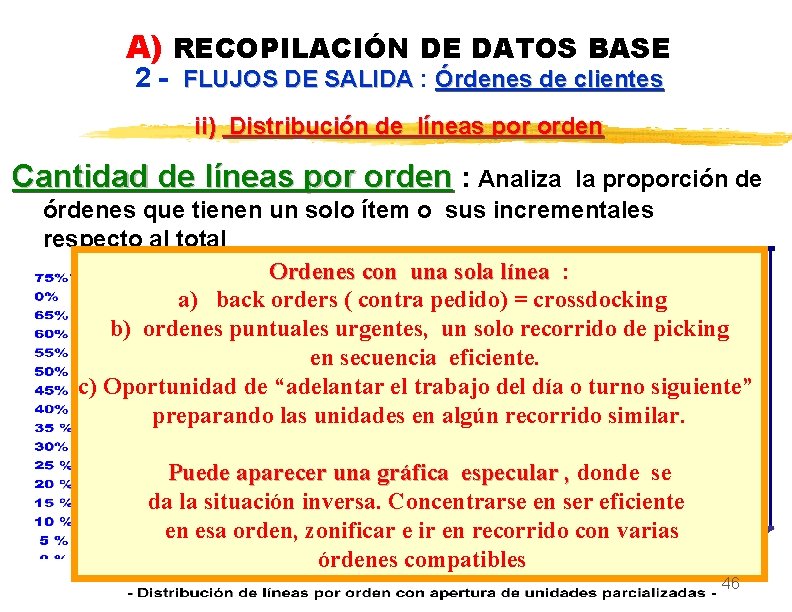

A) RECOPILACIÓN DE DATOS BASE 2 - FLUJOS DE SALIDA : Órdenes de clientes ii) Distribución de líneas por orden Cantidad de líneas por orden : Analiza la proporción de órdenes que tienen un solo ítem o sus incrementales respecto al total Ordenes con una sola línea : a) back orders ( contra pedido) = crossdocking b) ordenes puntuales urgentes, un solo recorrido de picking en secuencia eficiente. c) Oportunidad de “adelantar el trabajo del día o turno siguiente” preparando las unidades en algún recorrido similar. ¿Operativa? Puede aparecer una gráfica especular , donde se da la situación inversa. Concentrarse en ser eficiente en esa orden, zonificar e ir en recorrido con varias órdenes compatibles 46

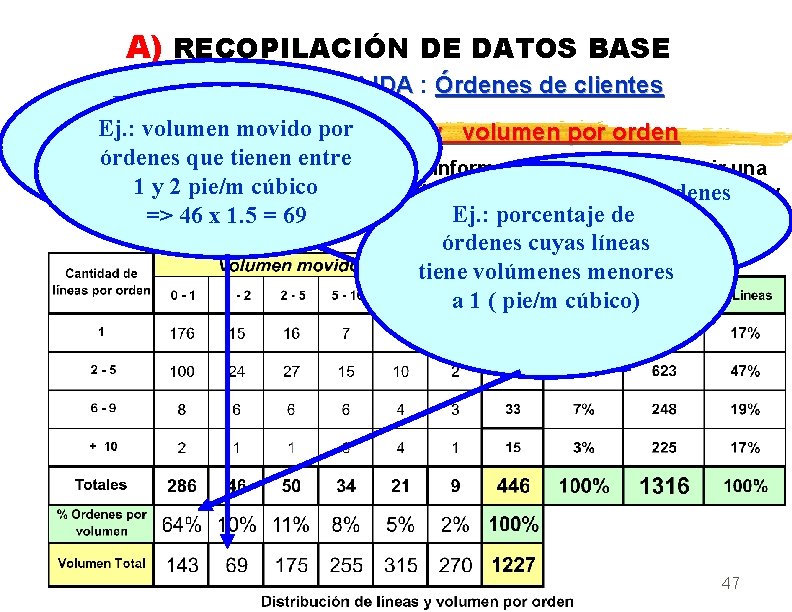

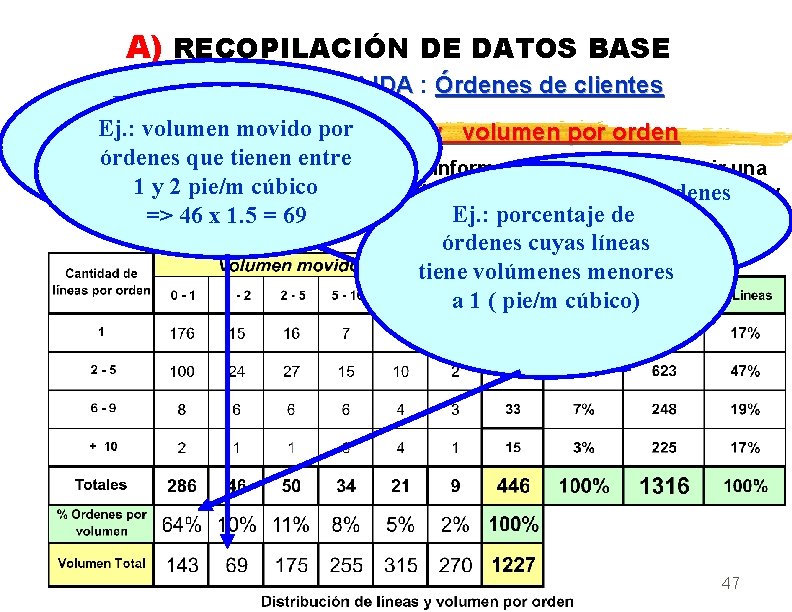

A) RECOPILACIÓN DE DATOS BASE 2 - FLUJOS DE SALIDA : Órdenes de clientes Ej. : cantidad total de Ej. : volumen movido porlíneas y volumen por orden iii)en Distribución de líneas órdenes que tienen órdenes que a 5 tienen líneasentre Analiza entre en un 2 solo esquema gráfico, la información crítica para definir una 1 y 3. 5 2 depie/m => x 178 cúbico = eficiente. 623 estrategia picking Clasifica las. Ej. : órdenes en líneas por familia y cantidad de órdenes porcentaje de = 178 => 46 x 1. 5 =por 69 familia. Se debe. Ej. : volumen graficar con 2 por a 5 períodos. líneas órdenes cuyas líneas tiene volúmenes menores a 1 ( pie/m cúbico) 47

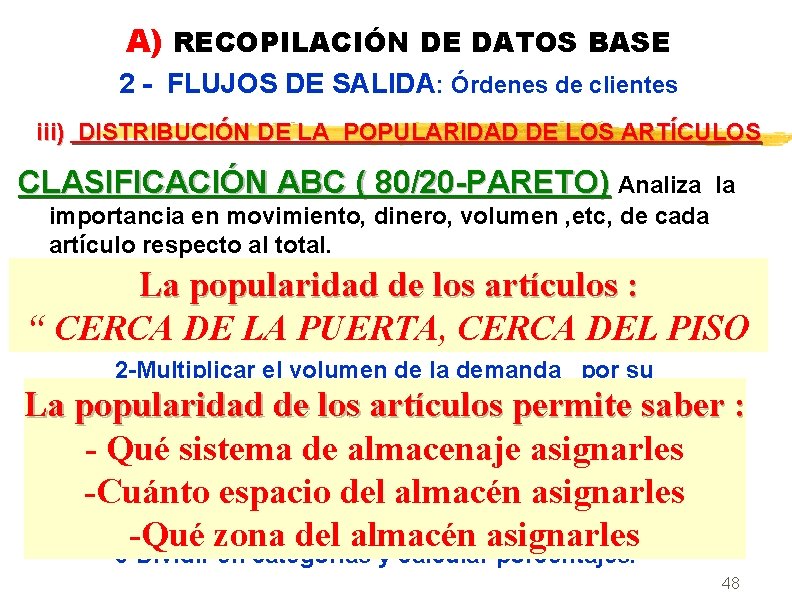

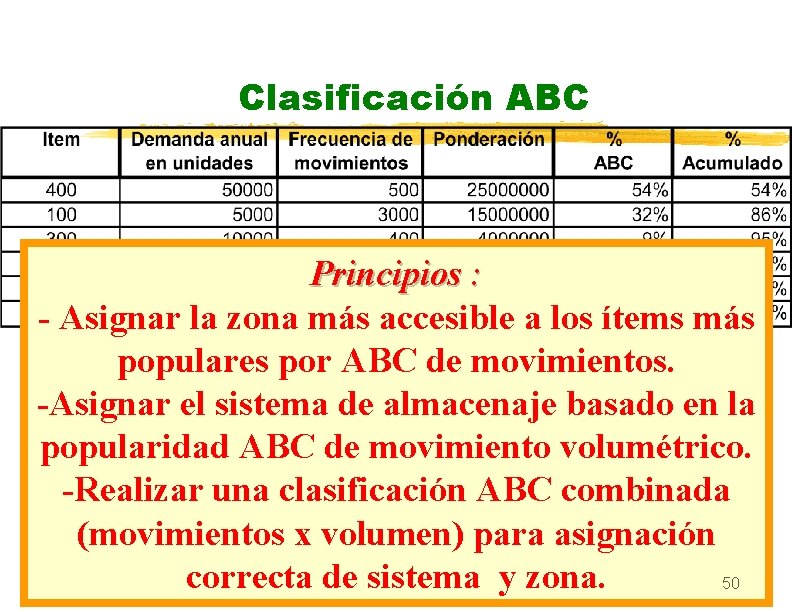

A) RECOPILACIÓN DE DATOS BASE 2 - FLUJOS DE SALIDA: Órdenes de clientes iii) DISTRIBUCIÓN DE LA POPULARIDAD DE LOS ARTÍCULOS CLASIFICACIÓN ABC ( 80/20 -PARETO) Analiza la importancia en movimiento, dinero, volumen , etc, de cada artículo respecto al total. 1 -Elaborar lista con todos los items, su demanda La popularidad de los artículos : anual en pallets y la frecuencia de movimientos de unidades o cajas) anuales (entregas) “ CERCA DE (pallets LA PUERTA, CERCA DEL PISO 2 -Multiplicar el volumen de la demanda por su frecuencia La popularidad de los artículos permite saber : 3 -Elaborar una lista con los resultados, ordenada en - Qué sistema de almacenaje asignarles forma decreciente. -Cuánto espacio del almacén asignarles 4 -Calcular totales acumulados por artículo -Qué zona del almacén asignarles 5 -Dividir en categorías y calcular porcentajes. 48

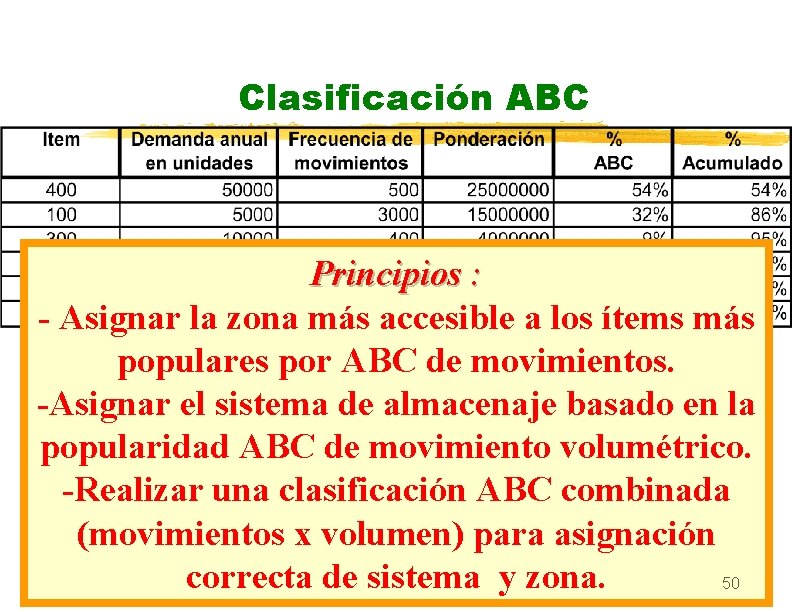

Clasificación ABC 49

Clasificación ABC Principios : - Asignar la zona más accesible a los ítems más populares por ABC de movimientos. -Asignar el sistema de almacenaje basado en la popularidad ABC de movimiento volumétrico. -Realizar una clasificación ABC combinada (movimientos x volumen) para asignación correcta de sistema y zona. 50

Clasificación ABC LA CLASIFICACION ABC PERMITE : 1 -Disminuir costos de manipulación por optimización distancia/frecuencia/volumen 2 -Se puede ahorrar energía, calefacción etc. en las zonas de artículos de bajo movimiento. 3 -Concentrar al personal en una zona reducida, lo que permite optimizar supervisión EL 80 % DEL TRABAJO SE REALIZA EN EL 20 % DE LA SUPERFICIE 51

A) RECOPILACIÓN DE DATOS BASE 2 - FLUJOS DE SALIDA: Órdenes de clientes iii) DISTRIBUCIÓN DE LA POPULARIDAD DE LOS ARTÍCULOS Correlación de la demanda- Analiza la “ afinidad” de la demanda entre artículos individuales o entre familias. El ABC se realiza “rankeando” los artículos basados en su frecuencia de aparecer juntos. Ejemplo : Colores de un “conjunto” de prendas. Frecuencia de grupos de talles. Variabilidad de la demanda- Analiza la desviación estándar de los artículos respecto al promedio diario. Es útil para reponer las posiciones de picking con una frecuencia aceptable desde el punto de vista operativo ( generalmente no más de una vez por día). 52

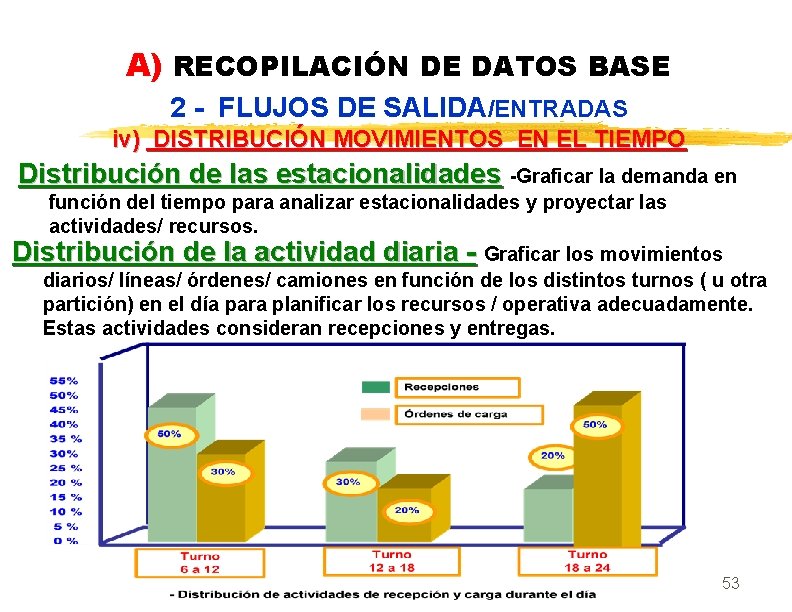

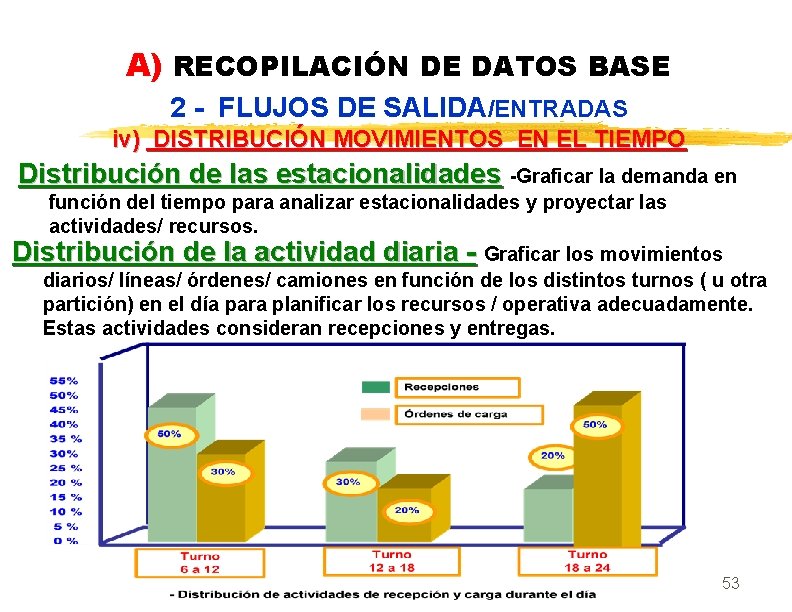

A) RECOPILACIÓN DE DATOS BASE 2 - FLUJOS DE SALIDA/ENTRADAS iv) DISTRIBUCIÓN MOVIMIENTOS EN EL TIEMPO Distribución de las estacionalidades -Graficar la demanda en función del tiempo para analizar estacionalidades y proyectar las actividades/ recursos. Distribución de la actividad diaria - Graficar los movimientos diarios/ líneas/ órdenes/ camiones en función de los distintos turnos ( u otra partición) en el día para planificar los recursos / operativa adecuadamente. Estas actividades consideran recepciones y entregas. 53

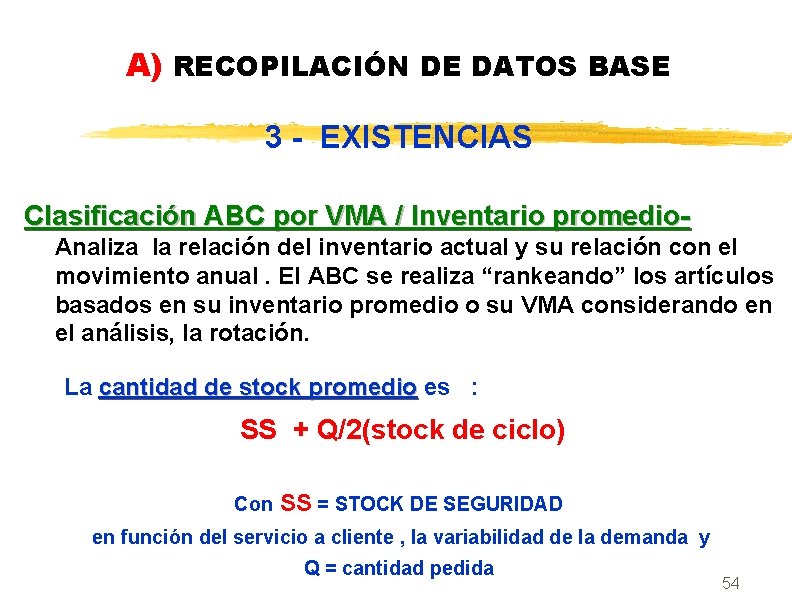

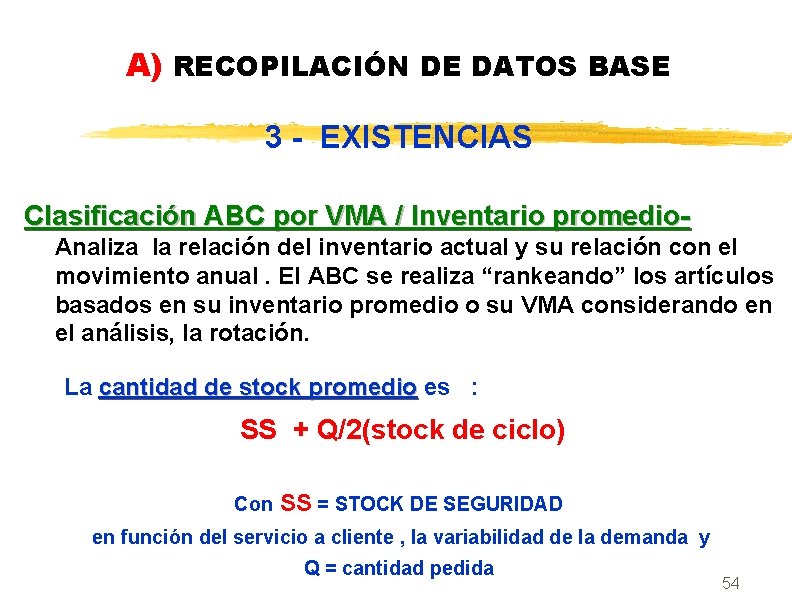

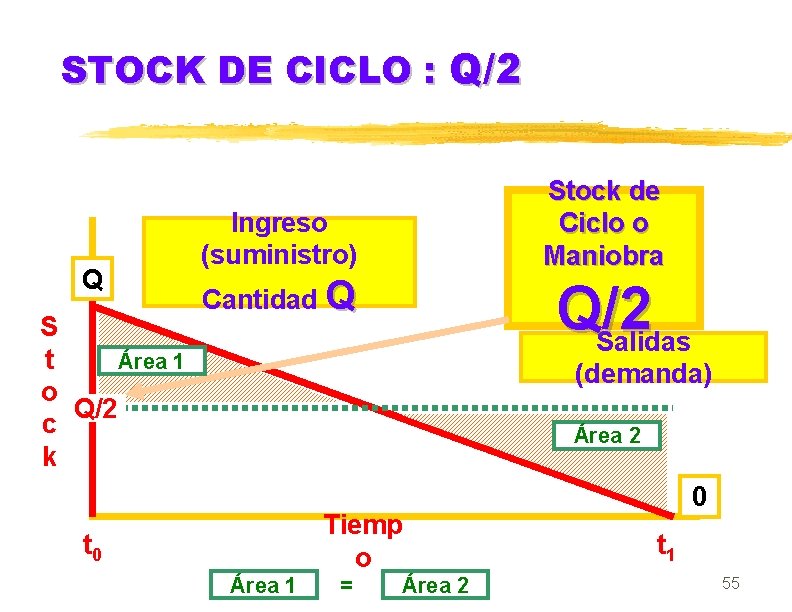

A) RECOPILACIÓN DE DATOS BASE 3 - EXISTENCIAS Clasificación ABC por VMA / Inventario promedio. Analiza la relación del inventario actual y su relación con el movimiento anual. El ABC se realiza “rankeando” los artículos basados en su inventario promedio o su VMA considerando en el análisis, la rotación. La cantidad de stock promedio es : SS + Q/2(stock de ciclo) Con SS = STOCK DE SEGURIDAD en función del servicio a cliente , la variabilidad de la demanda y Q = cantidad pedida 54

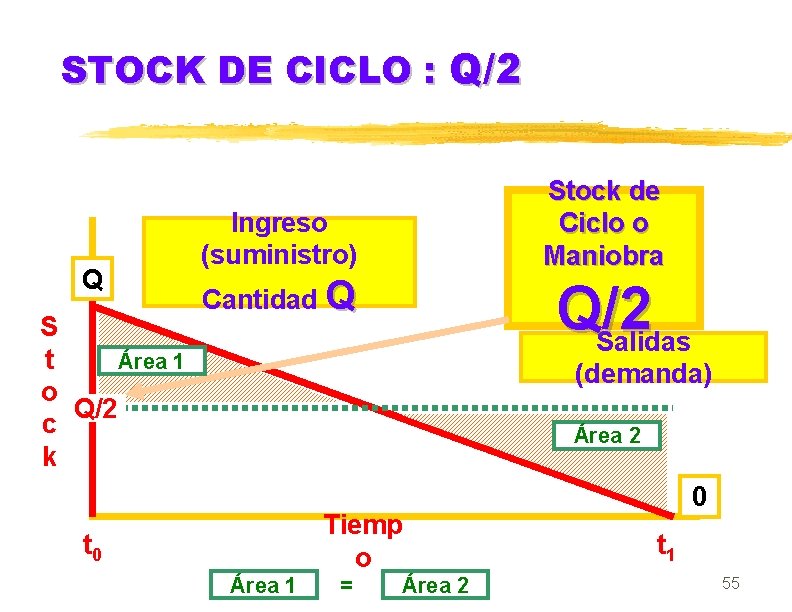

STOCK DE CICLO : Q/2 Q S Área 1 t o Q/2 c k Stock de Ciclo o Maniobra Ingreso (suministro) Cantidad Q Q/2 Salidas (demanda) Área 2 Tiemp o t 0 Área 1 = Área 2 0 t 1 55

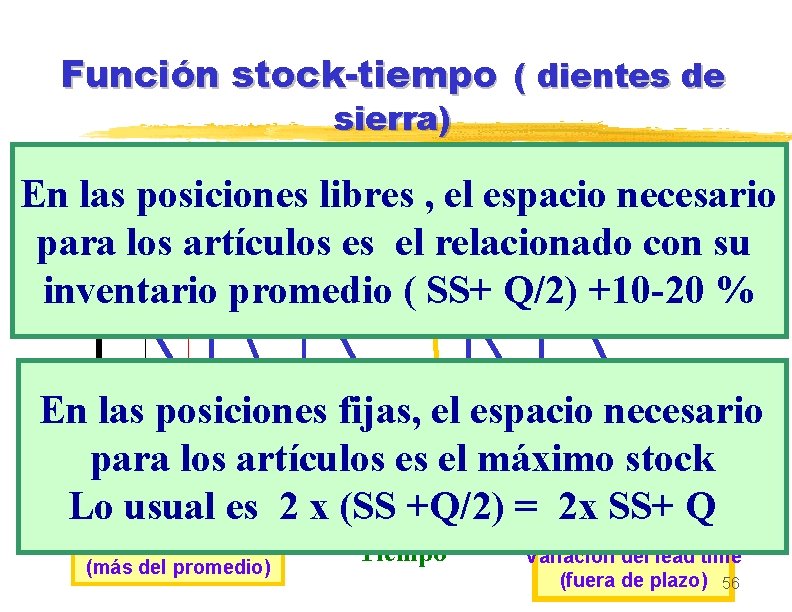

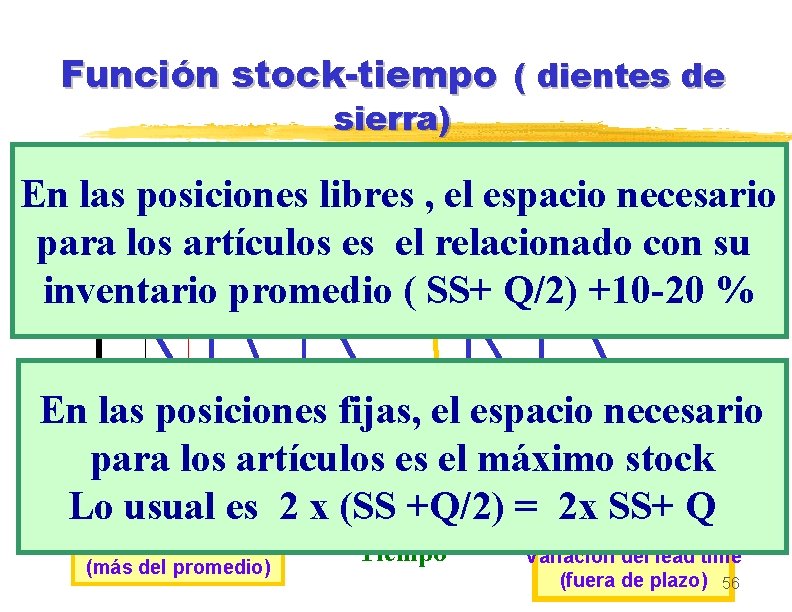

Función stock-tiempo ( dientes de sierra) Quiebre libres , el espacio necesario para los artículos es el relacionado con su Q inventario promedio ( SS+ Q/2) +10 -20 Qpp % En las posiciones Nivel de stock En las posiciones fijas, el espacio necesario S para los artículos es el máximo stock (stock d seguridad) Lo usual es 2 x (SS +Q/2) = 2 x SS+ Q Variación de la demanda (más del promedio) Tiempo Variación del lead time (fuera de plazo) 56

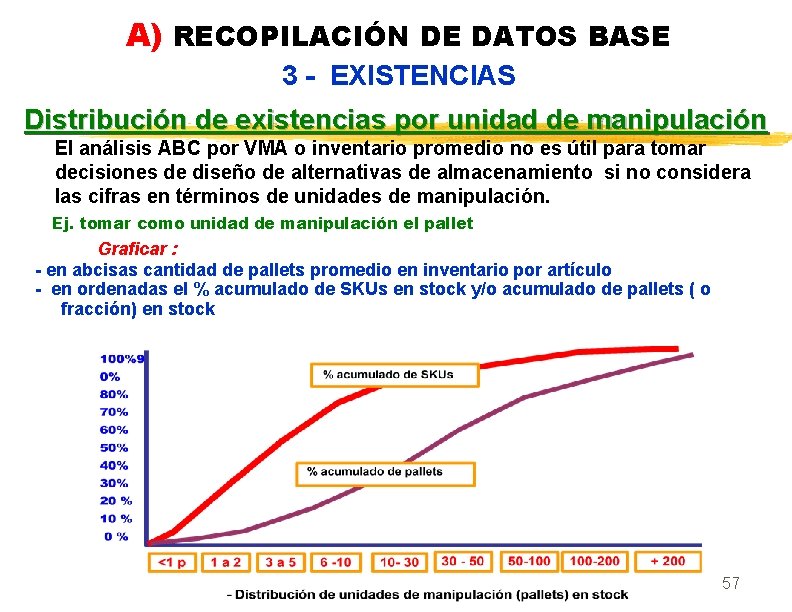

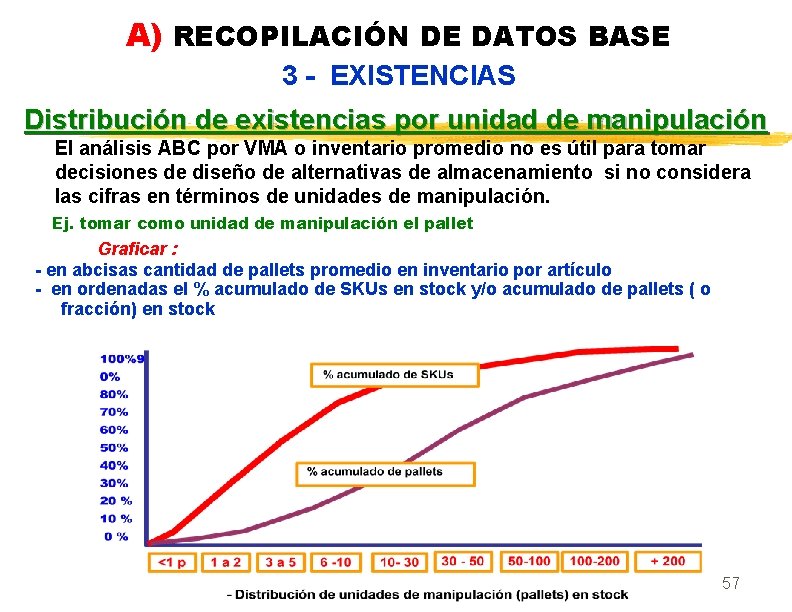

A) RECOPILACIÓN DE DATOS BASE 3 - EXISTENCIAS Distribución de existencias por unidad de manipulación El análisis ABC por VMA o inventario promedio no es útil para tomar decisiones de diseño de alternativas de almacenamiento si no considera las cifras en términos de unidades de manipulación. Ej. tomar como unidad de manipulación el pallet Graficar : - en abcisas cantidad de pallets promedio en inventario por artículo - en ordenadas el % acumulado de SKUs en stock y/o acumulado de pallets ( o fracción) en stock 57

B) DIMENSIONADO z. PARA ALMACENAR LOS STOCKS NECESARIOS, PERIODIFICADOS: z. HISTÓRICO z. PREVISIONES (OPTIMISTA - PESIMISTA) z. PARA OTRAS ZONAS DE TRABAJO. CONOCIDAS CON EXACTITUD O EN PORCENTAJE SOBRE LA CAPACIDAD DE ALMACENAMIENTO. DECIDIR POR LAS NECESIDADES CON MAYOR PROBABILIDAD. (SIEMPRE EXISTE LA POSIBILIDAD DE SUBCONTRATAR LOS EXCESOS) 58

B) Dimensionado Características previas a considerar : z. DEL TERRENO z PRECIO z FACILIDAD DE ACCESO z EXISTENCIA DE SERVICIOS z POSIBILIDAD DE EXPANSION z SUELOS, FIRMEZA, HUMEDAD z COMUNICACIONES 59

B) Dimensionado Características previas a considerar: z DEL EDIFICIO y PLANTA DIAFANA (Capacidad, compartimentación, . . . ) y POSIBILIDAD DE EXPANSIÓN y NUMERO DE PLANTAS (S/producto, s/coste terreno, . . . ) y GEOMETRIA DE LA SUPERFICIE (Flexible, no espacios muertos, . . . ) y PISO RESISTENTE A CARGAS Y ROCES (Higiene, planitud, . . . ) y APROVECHAMIENTO DE COLUMNAS (Autoportante, servicios, . . . ) y ILUMINACION (Sectorizada, potencia s/zonas, . . . ) y REGLAMENTACIONES Y USOS LOCALES 60

B) Dimensionado Consideraciones generales : z El especialista en logística o manipulación debe trabajar muy cercano al profesional de construcción para desarrollar un sistema integral z Especial atención en elementos que pueden convertirse luego en restricciones : luces, cañerías, sistemas de incendio, ductos de ventilación, antenas de comunicación, etc. z Considerar con extremo cuidado el tamaño de las columnas y su disposición. Tener en cuenta lay out de estibas. z Dureza y superficie del piso 61

B) Dimensionado z CALCULO DEL ANCHO Y LARGO DE UN ALMACEN z PASILLOS z CALCULO DEL NUMERO DE MUELLES z DIMENSION Y MOVIMIENTO 62

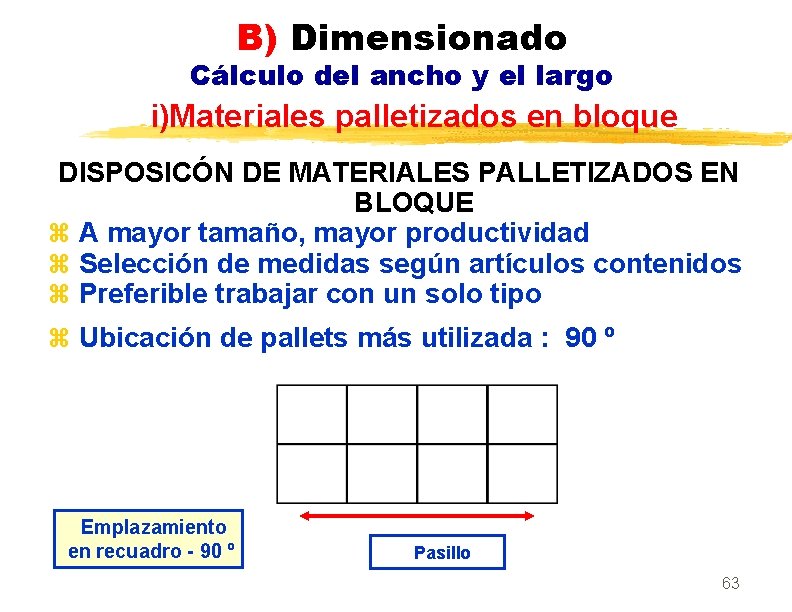

B) Dimensionado Cálculo del ancho y el largo i)Materiales palletizados en bloque DISPOSICÓN DE MATERIALES PALLETIZADOS EN BLOQUE z A mayor tamaño, mayor productividad z Selección de medidas según artículos contenidos z Preferible trabajar con un solo tipo z Ubicación de pallets más utilizada : 90 º Emplazamiento en recuadro - 90 º Pasillo 63

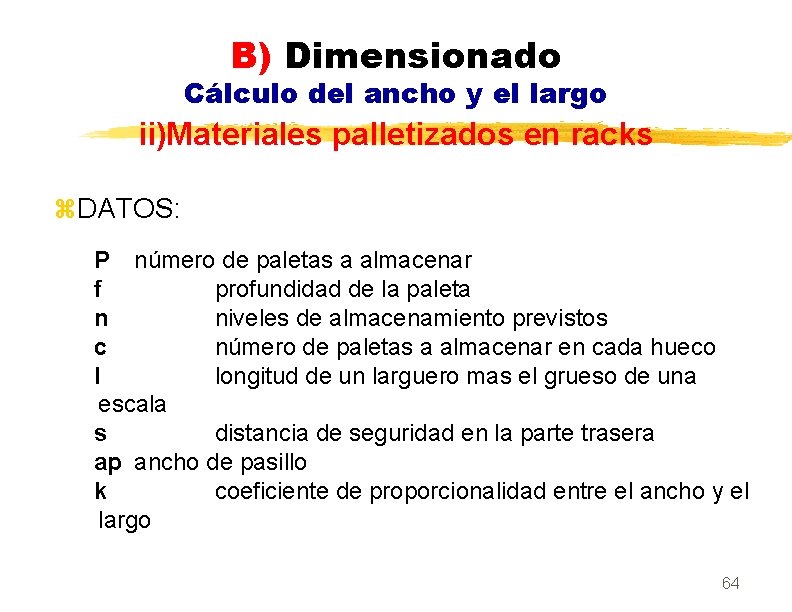

B) Dimensionado Cálculo del ancho y el largo ii)Materiales palletizados en racks z. DATOS: P número de paletas a almacenar f profundidad de la paleta n niveles de almacenamiento previstos c número de paletas a almacenar en cada hueco l longitud de un larguero mas el grueso de una escala s distancia de seguridad en la parte trasera ap ancho de pasillo k coeficiente de proporcionalidad entre el ancho y el largo 64

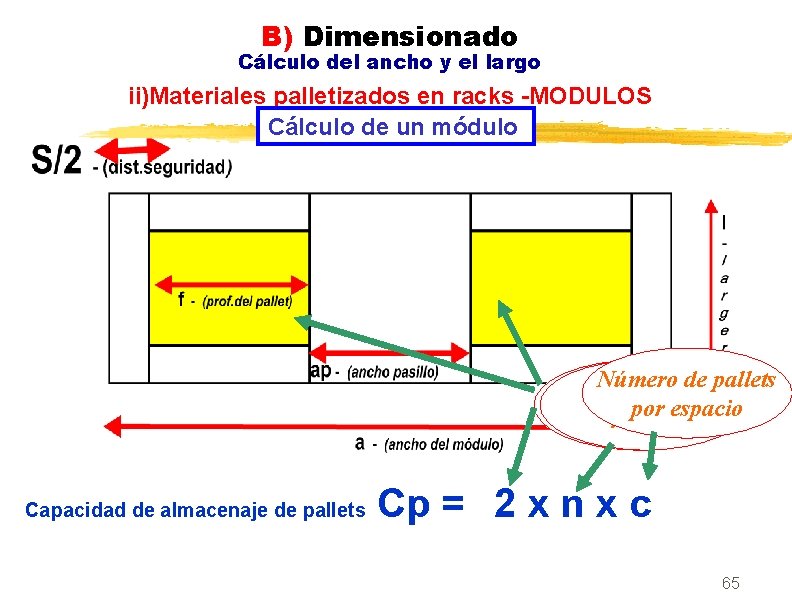

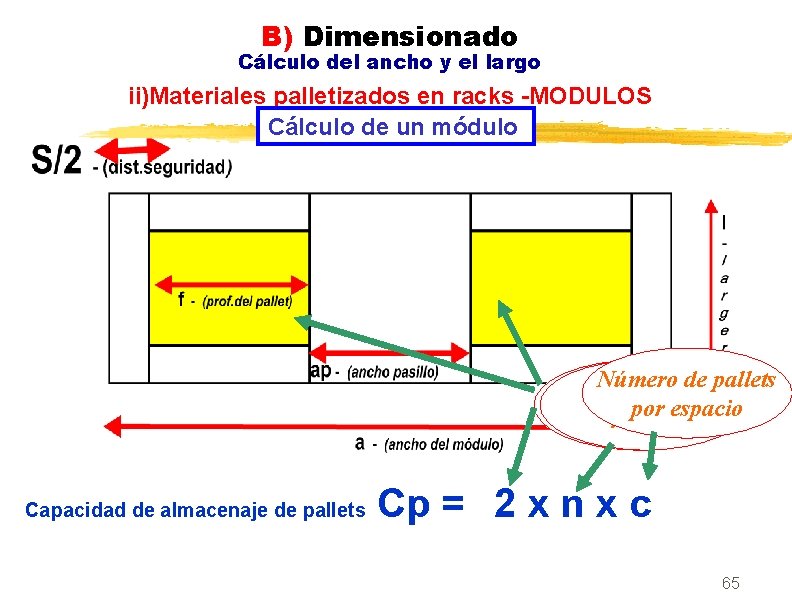

B) Dimensionado Cálculo del ancho y el largo ii)Materiales palletizados en racks -MODULOS Cálculo de un módulo Númeroen de pallets Espacios Cantidad de por espacio niveles piso a X l Sm = ap + 2 x f +xs c a =Cp = 2 x n La superficie del módulo Capacidad El ancho de almacenaje del módulo de pallets 65

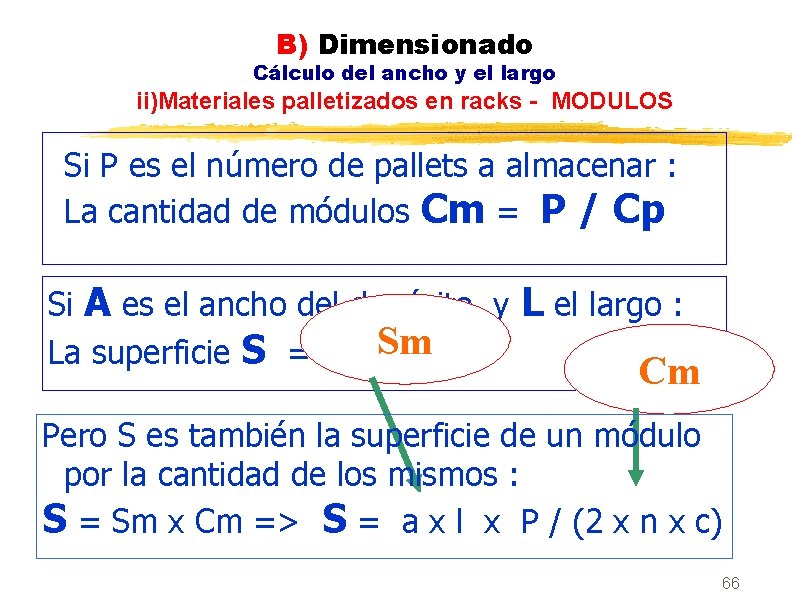

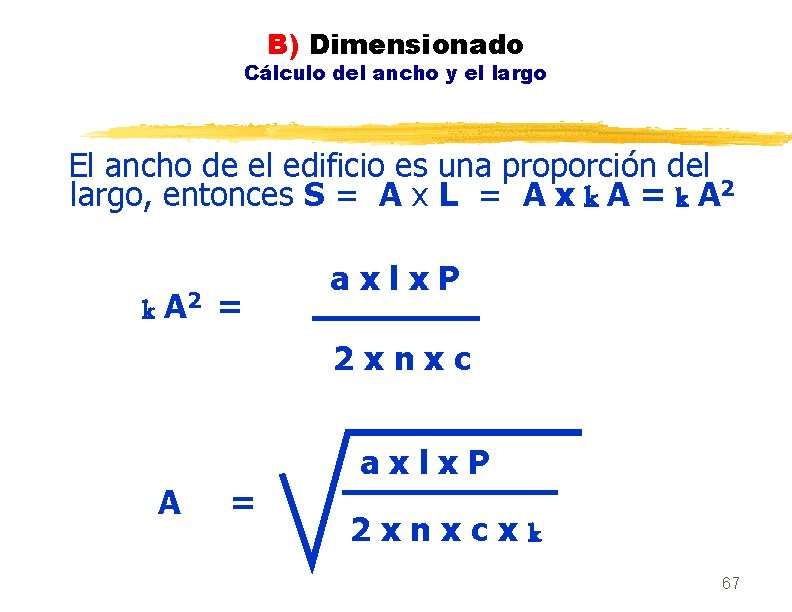

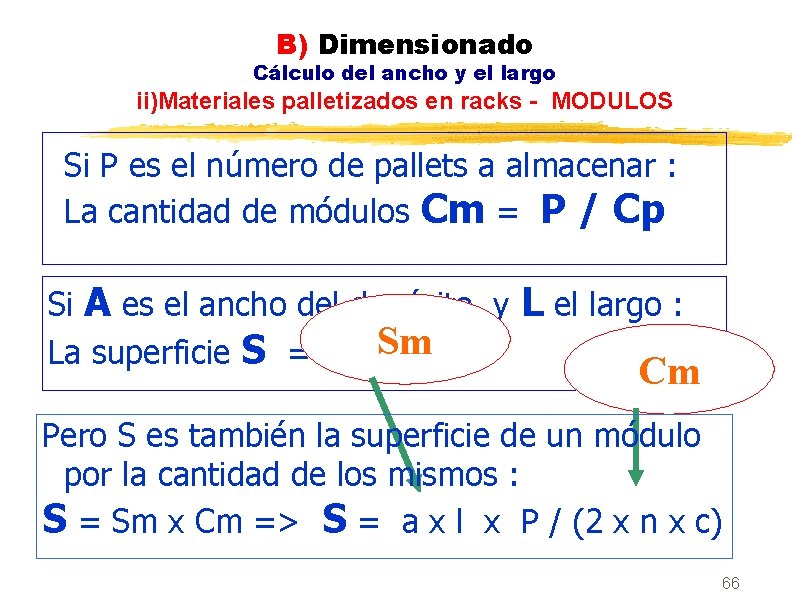

B) Dimensionado Cálculo del ancho y el largo ii)Materiales palletizados en racks - MODULOS Si P es el número de pallets a almacenar : La cantidad de módulos Cm = P / Cp Si A es el ancho del depósito, y La superficie S = A x. Sm L L el largo : Cm Pero S es también la superficie de un módulo por la cantidad de los mismos : S = Sm x Cm => S = a x l x P / (2 x n x c) 66

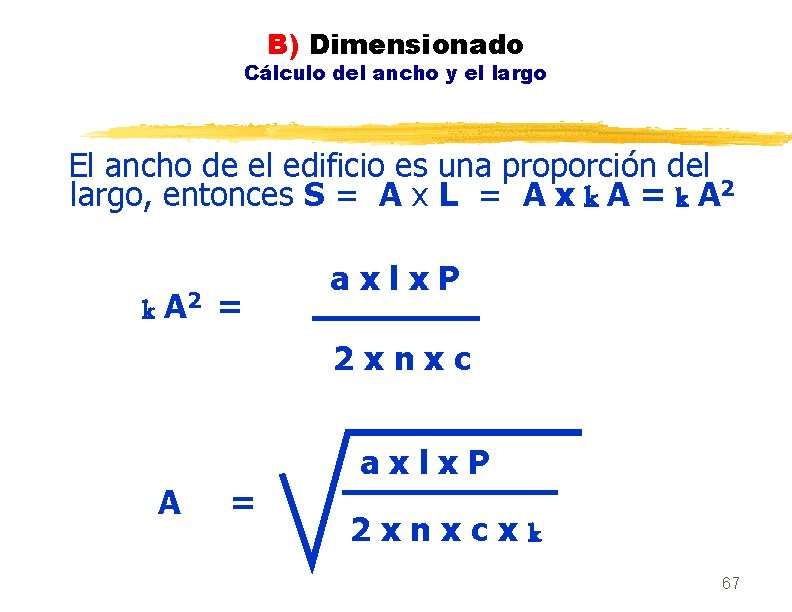

B) Dimensionado Cálculo del ancho y el largo El ancho de el edificio es una proporción del largo, entonces S = A x L = A x k A = k A 2 = A = axlx. P 2 xnxcxk 67

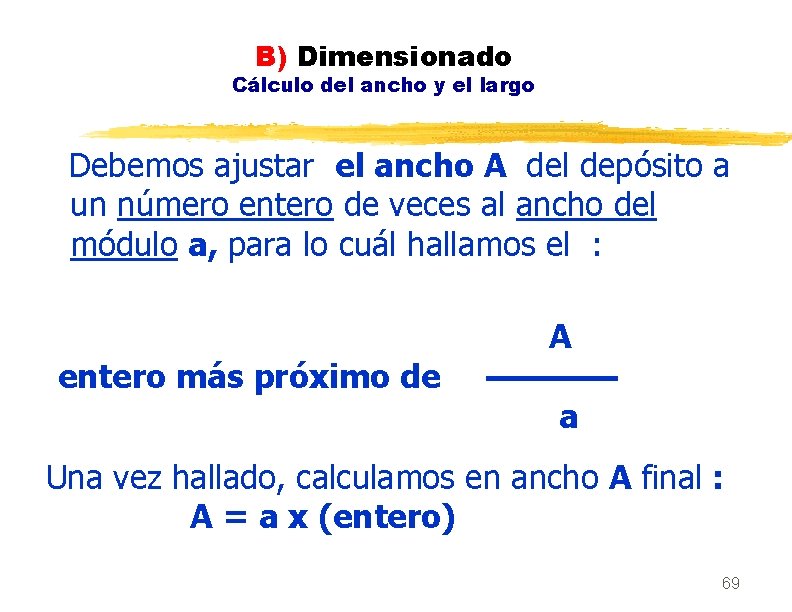

B) Dimensionado Cálculo del ancho y el largo La proporción entre A y L que minimiza los movimientos es con k = 2 , (aprox), entonces : A A = = axlx. P 2 xnxcxk 44 x xn n Supongamos un solo pallet por posición, c = 1 68

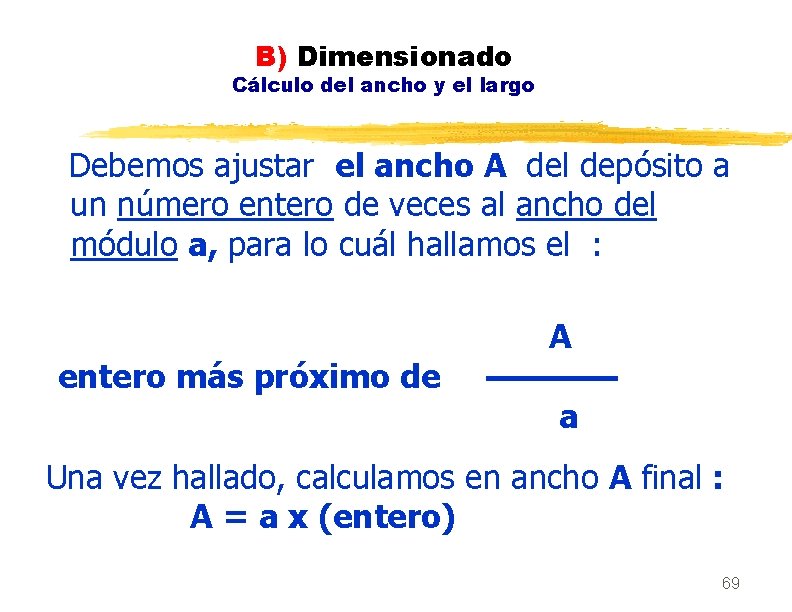

B) Dimensionado Cálculo del ancho y el largo Debemos ajustar el ancho A del depósito a un número entero de veces al ancho del módulo a, para lo cuál hallamos el : entero más próximo de A a Una vez hallado, calculamos en ancho A final : A = a x (entero) 69

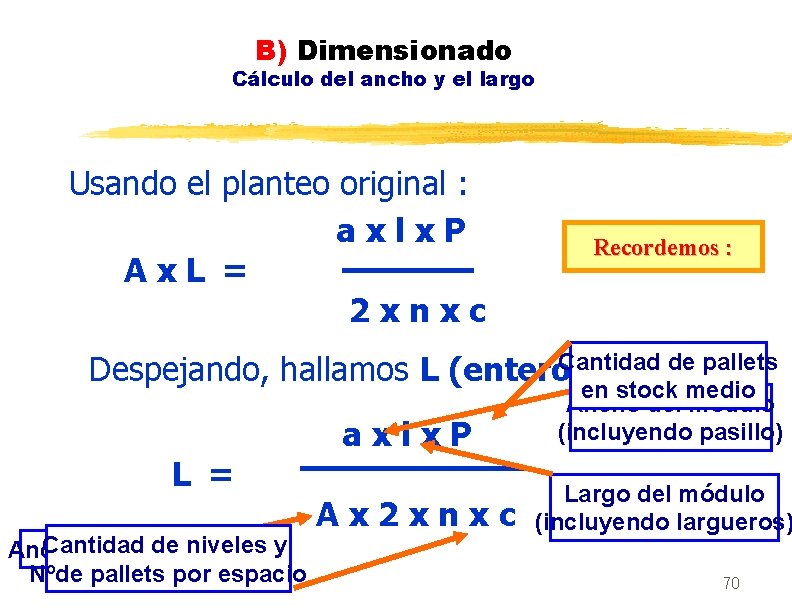

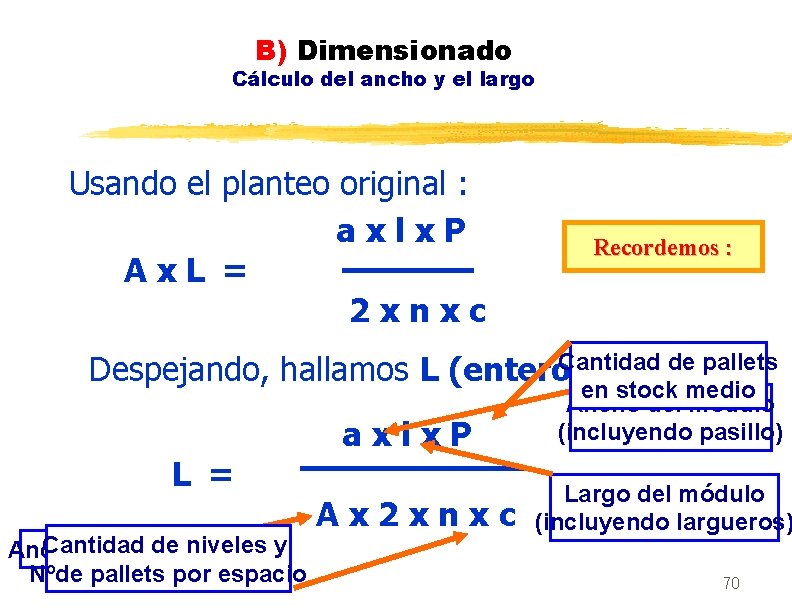

B) Dimensionado Cálculo del ancho y el largo Usando el planteo original : axlx. P Ax. L = 2 xnxc Recordemos : Cantidad de pallets Despejando, hallamos L (entero) : axlx. P L = Cantidad de niveles y Ancho del depósito Nºde pallets por espacio Ax 2 xnxc en stock medio Ancho del módulo (incluyendo pasillo) Largo del módulo (incluyendo largueros) 70

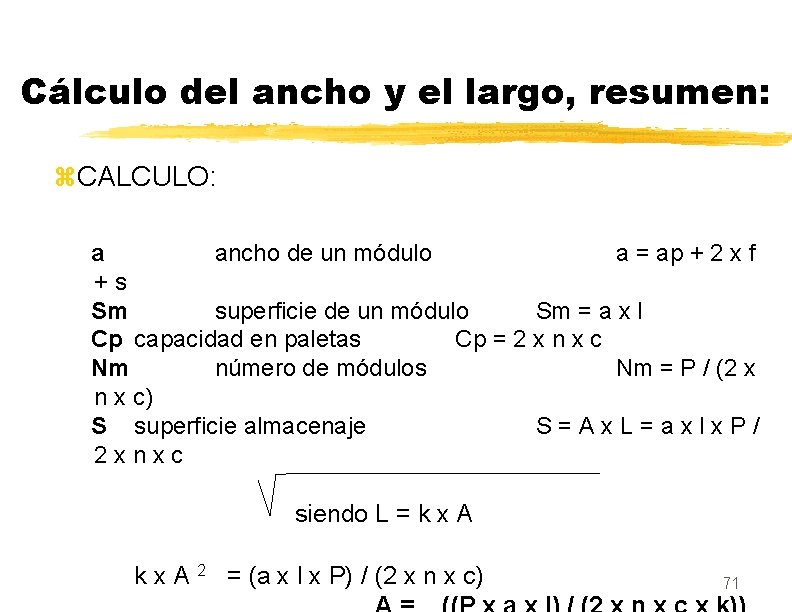

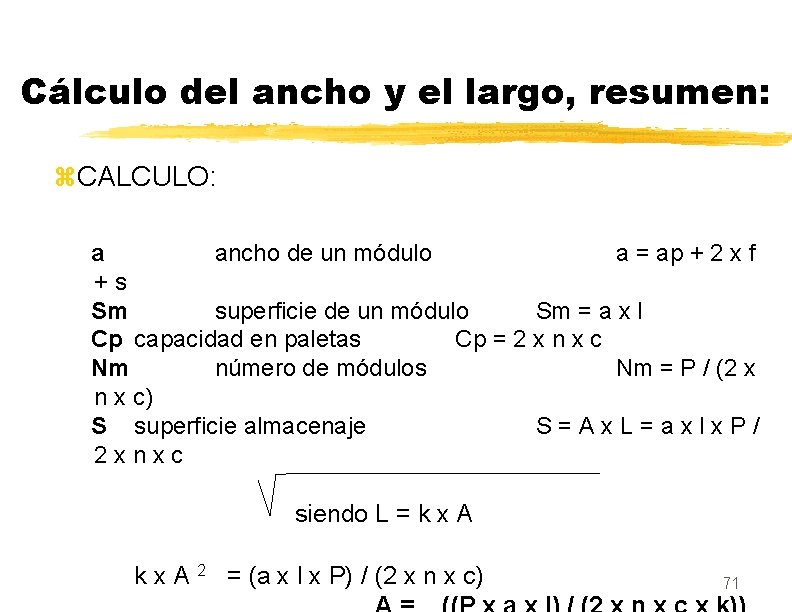

Cálculo del ancho y el largo, resumen: z. CALCULO: a ancho de un módulo a = ap + 2 x f +s Sm superficie de un módulo Sm = a x l Cp capacidad en paletas Cp = 2 x n x c Nm número de módulos Nm = P / (2 x n x c) S superficie almacenaje S=Ax. L=axlx. P/ 2 xnxc siendo L = k x A 2 = (a x l x P) / (2 x n x c) 71

B) Dimensionado Cálculo del ancho y el largo z. PASILLOS Incidencia de los pasillos Depende de las actividades a realizar en ellos (doble sentido, carga y descarga) Depende de la unidad de carga y lado ( pallet, plat. etc. ) Depende del tipo de equipo y su radio de giro : Carretillas manuales Autoelevadores convencionales Autoelevadores Retráctiles (reach) Triloaders Transelevadores 1. 50 / 1. 70 m 3. 50 m 2. 50 m 1. 80 m 1. 60 m Pasillos transversales 4. 00 m (Considerar largo máximo racks 30 m, seguridad, incendio) 72

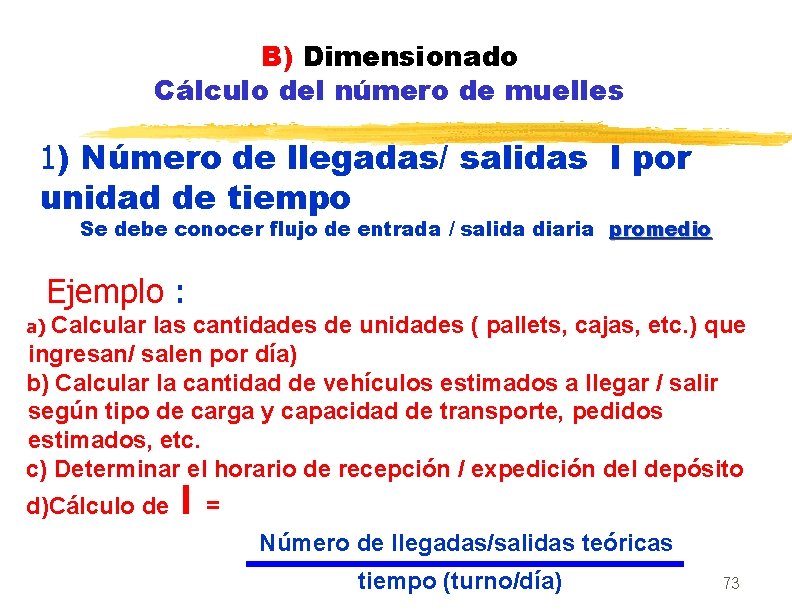

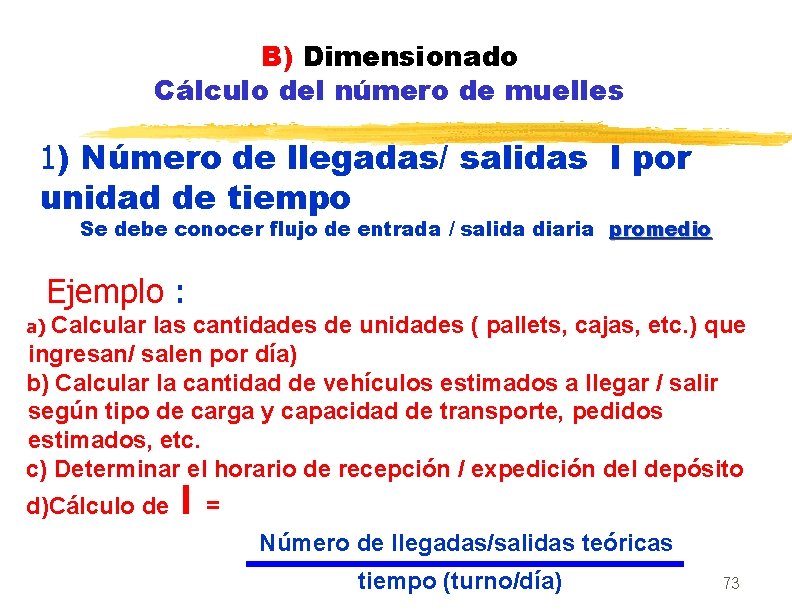

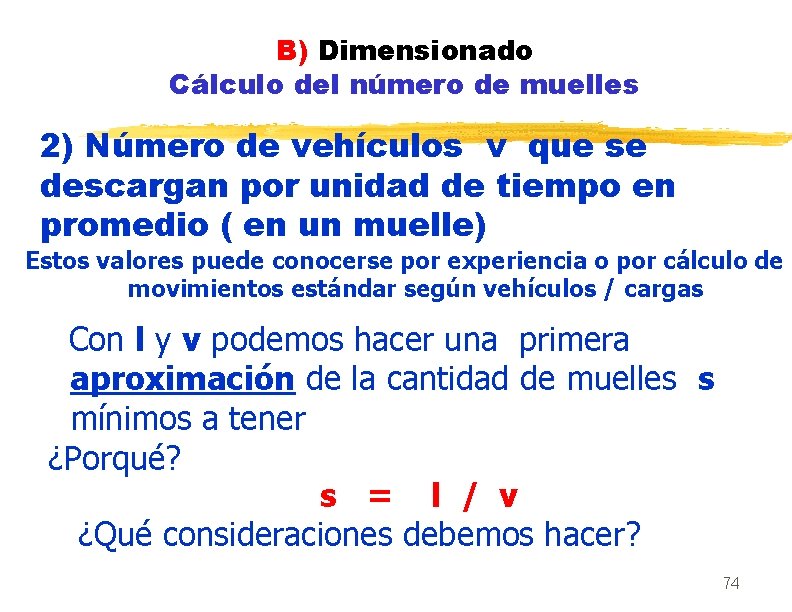

B) Dimensionado Cálculo del número de muelles 1) Número de llegadas/ salidas l por unidad de tiempo Se debe conocer flujo de entrada / salida diaria promedio Ejemplo : a) Calcular las cantidades de unidades ( pallets, cajas, etc. ) que ingresan/ salen por día) b) Calcular la cantidad de vehículos estimados a llegar / salir según tipo de carga y capacidad de transporte, pedidos estimados, etc. c) Determinar el horario de recepción / expedición del depósito d)Cálculo de I = Número de llegadas/salidas teóricas tiempo (turno/día) 73

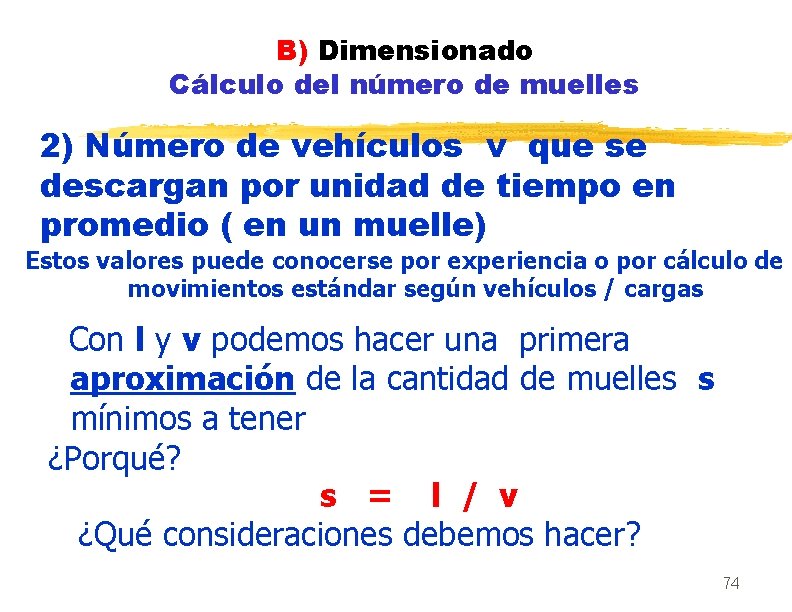

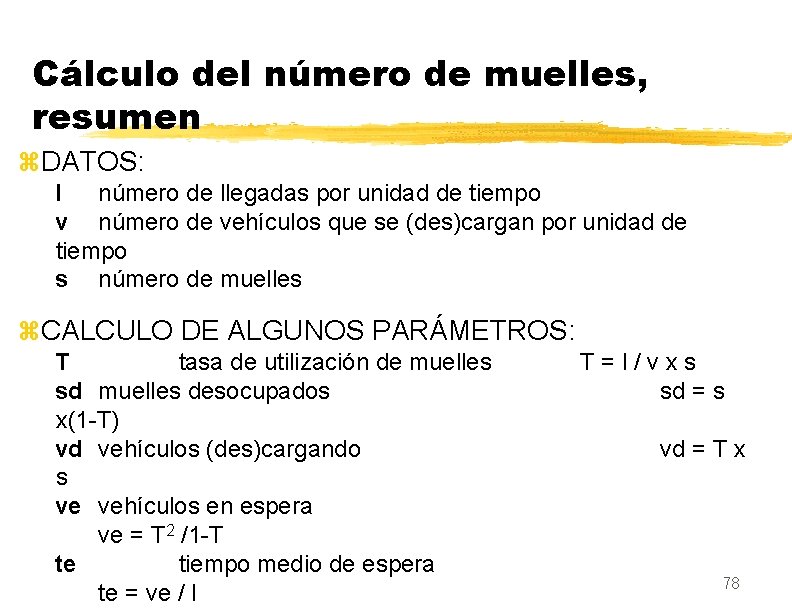

B) Dimensionado Cálculo del número de muelles 2) Número de vehículos v que se descargan por unidad de tiempo en promedio ( en un muelle) Estos valores puede conocerse por experiencia o por cálculo de movimientos estándar según vehículos / cargas Con l y v podemos hacer una primera aproximación de la cantidad de muelles s mínimos a tener ¿Porqué? s = l / v ¿Qué consideraciones debemos hacer? 74

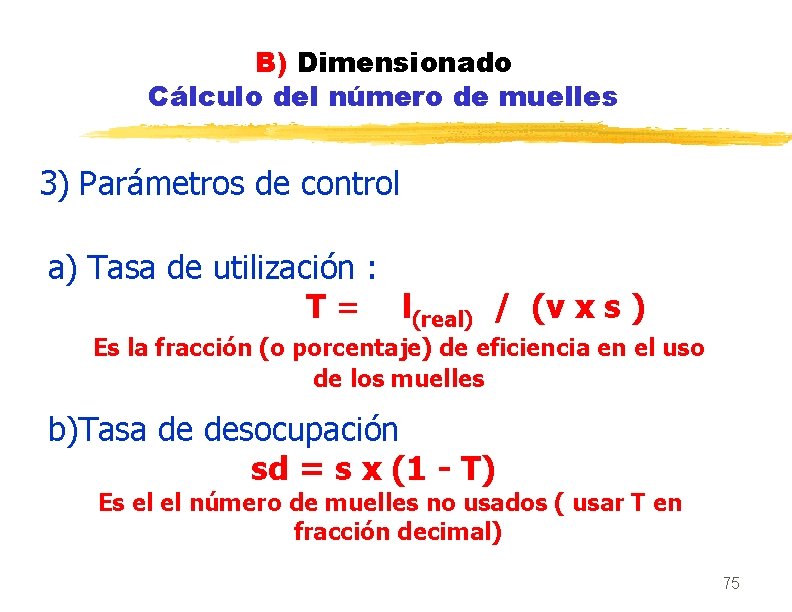

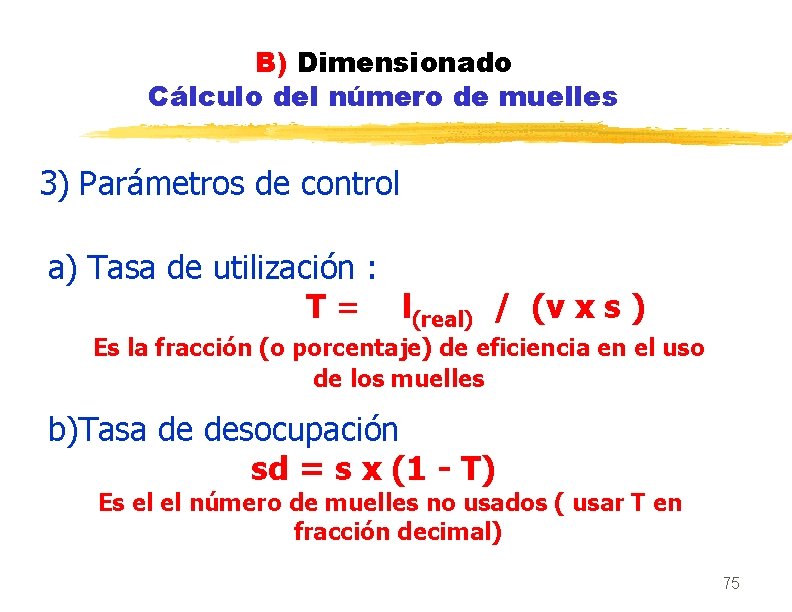

B) Dimensionado Cálculo del número de muelles 3) Parámetros de control a) Tasa de utilización : T = l(real) / (v x s ) Es la fracción (o porcentaje) de eficiencia en el uso de los muelles b)Tasa de desocupación sd = s x (1 - T) Es el el número de muelles no usados ( usar T en fracción decimal) 75

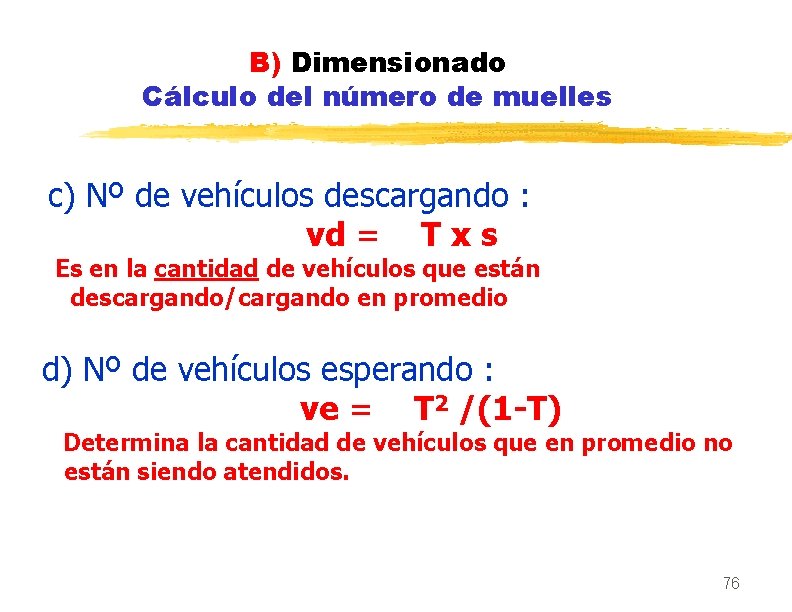

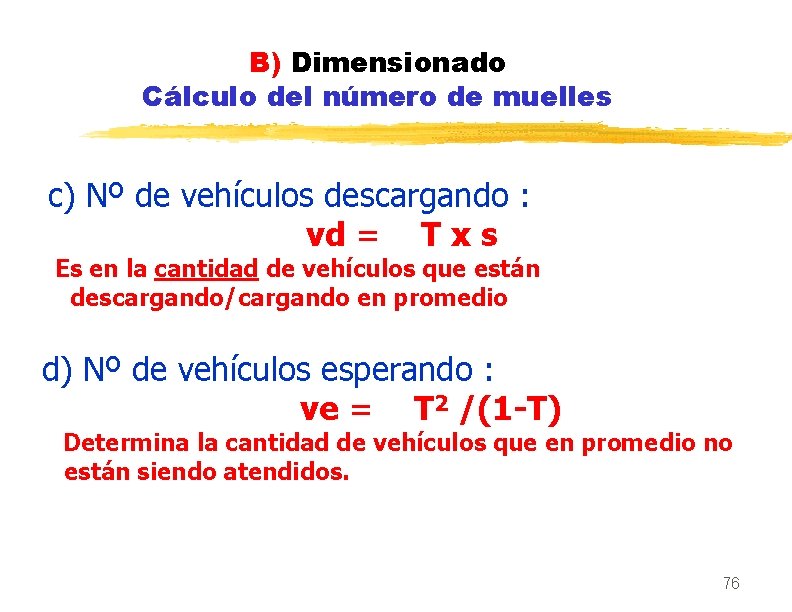

B) Dimensionado Cálculo del número de muelles c) Nº de vehículos descargando : vd = T x s Es en la cantidad de vehículos que están descargando/cargando en promedio d) Nº de vehículos esperando : ve = T 2 /(1 -T) Determina la cantidad de vehículos que en promedio no están siendo atendidos. 76

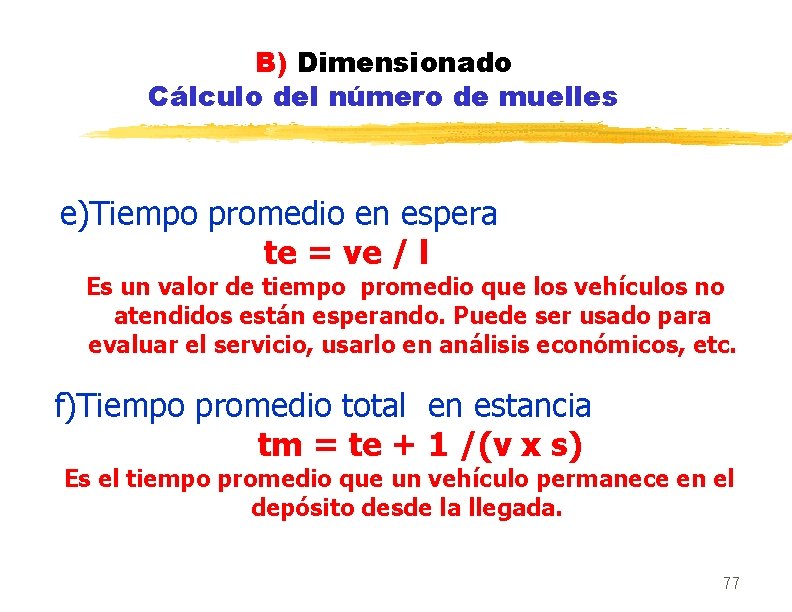

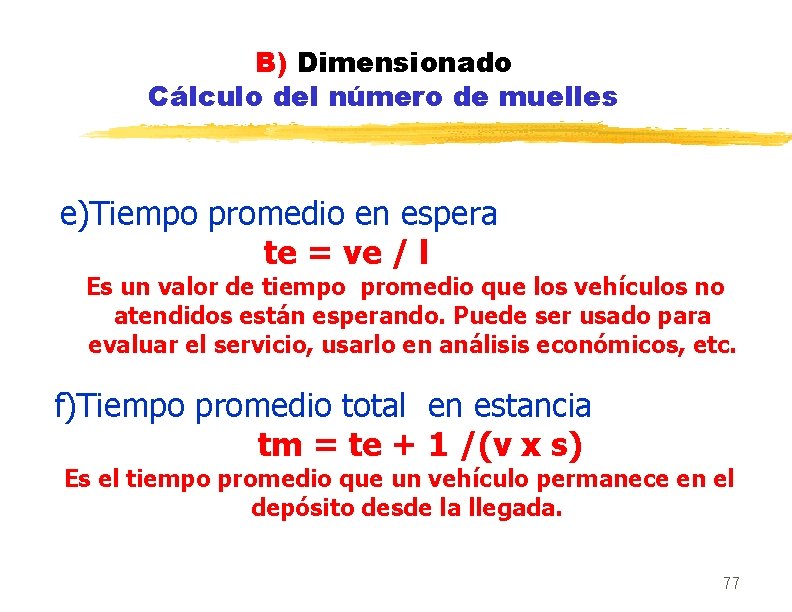

B) Dimensionado Cálculo del número de muelles e)Tiempo promedio en espera te = ve / l Es un valor de tiempo promedio que los vehículos no atendidos están esperando. Puede ser usado para evaluar el servicio, usarlo en análisis económicos, etc. f)Tiempo promedio total en estancia tm = te + 1 /(v x s) Es el tiempo promedio que un vehículo permanece en el depósito desde la llegada. 77

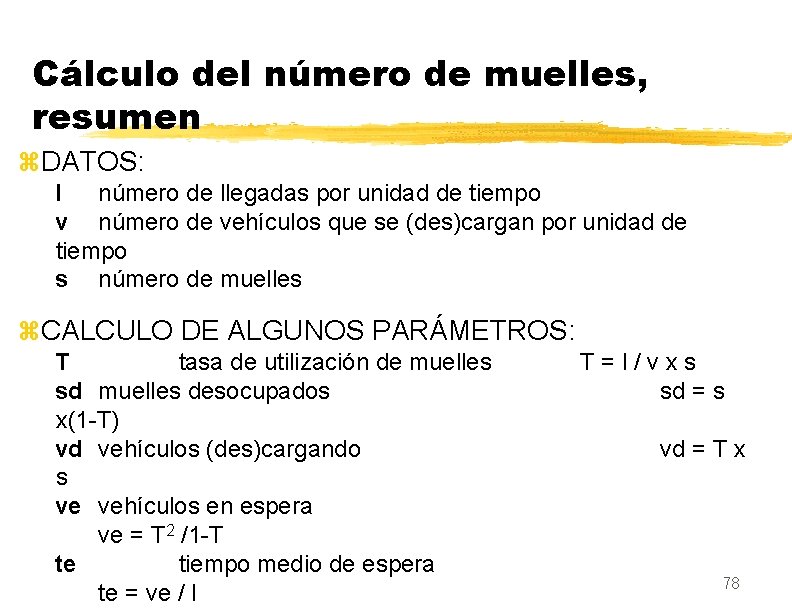

Cálculo del número de muelles, resumen z. DATOS: l número de llegadas por unidad de tiempo v número de vehículos que se (des)cargan por unidad de tiempo s número de muelles z. CALCULO DE ALGUNOS PARÁMETROS: T tasa de utilización de muelles sd muelles desocupados x(1 -T) vd vehículos (des)cargando s ve vehículos en espera ve = T 2 /1 -T te tiempo medio de espera te = ve / l T=l/vxs sd = s vd = T x 78

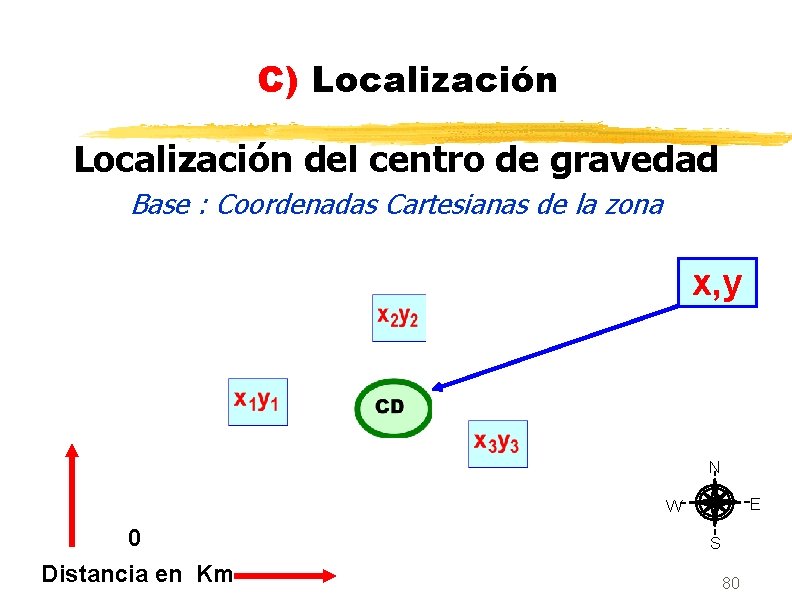

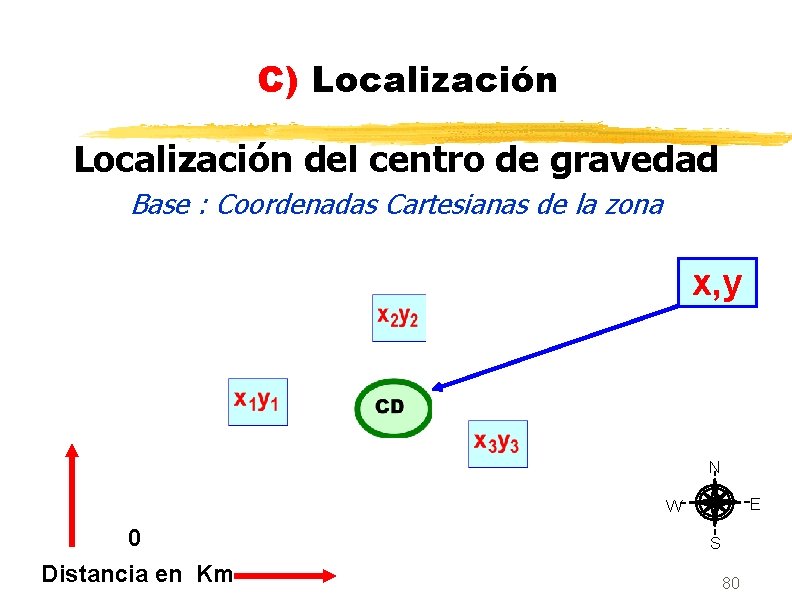

C) Localización z. UBICACION GEOGRAFICA z. METODO DEL GRAFICO DE WEBER N E W S Estrategias básicas : Método que calcula la ubicación de un almacén en una ¿Cuál es el mejor lugar para ubicar un depósito? red. Ubicación de puntos, de forma que se minimice la suma de los respecto al mercado costes de transporte. Ubicación respecto a producción z. METODO DEL CENTRO DE GRAVEDAD Ubicación ponderada Método basado en la consideración de que la mejor situación de un almacén, es el centro de gravedad de la demanda por los costes de transporte. z SELECCION DEL PUNTO CONCRETO 79

C) Localización del centro de gravedad Base : Coordenadas Cartesianas de la zona x, y N E W 0 Distancia en Km S 80

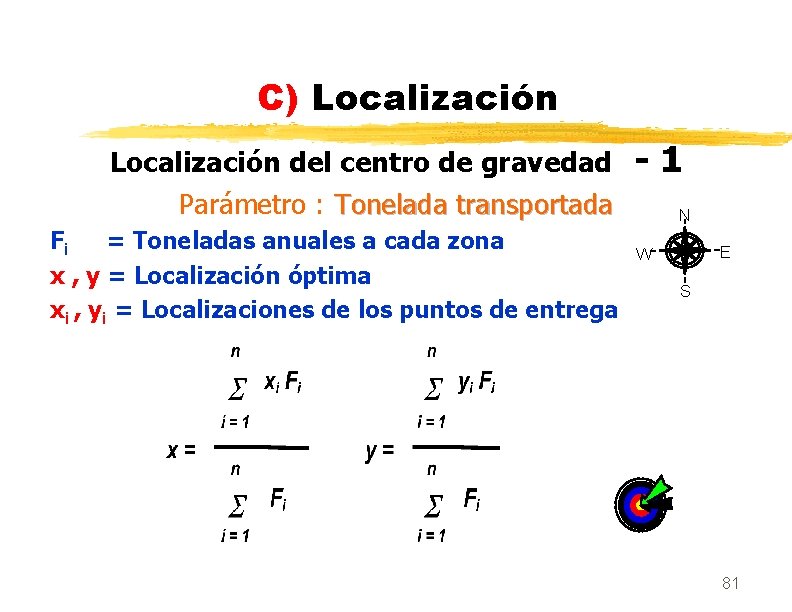

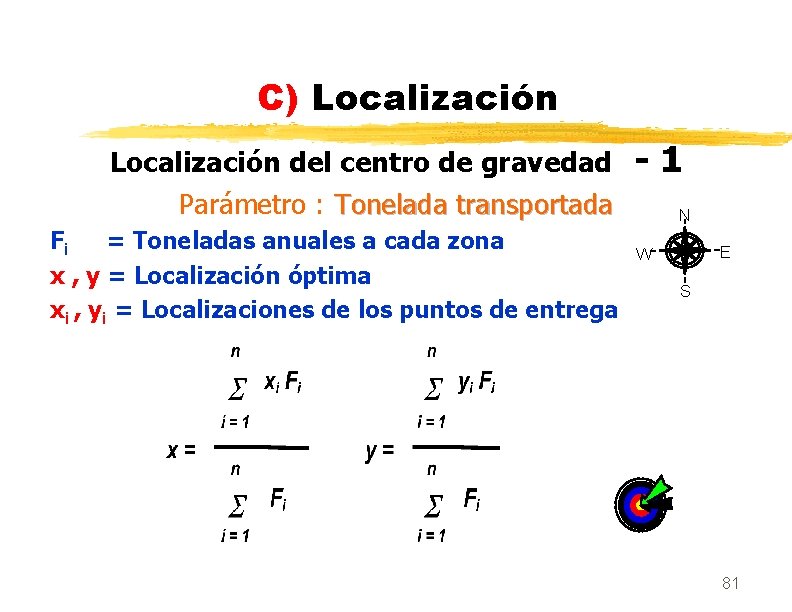

C) Localización del centro de gravedad Parámetro : Tonelada transportada Fi = Toneladas anuales a cada zona x , y = Localización óptima xi , yi = Localizaciones de los puntos de entrega -1 N E W S 81

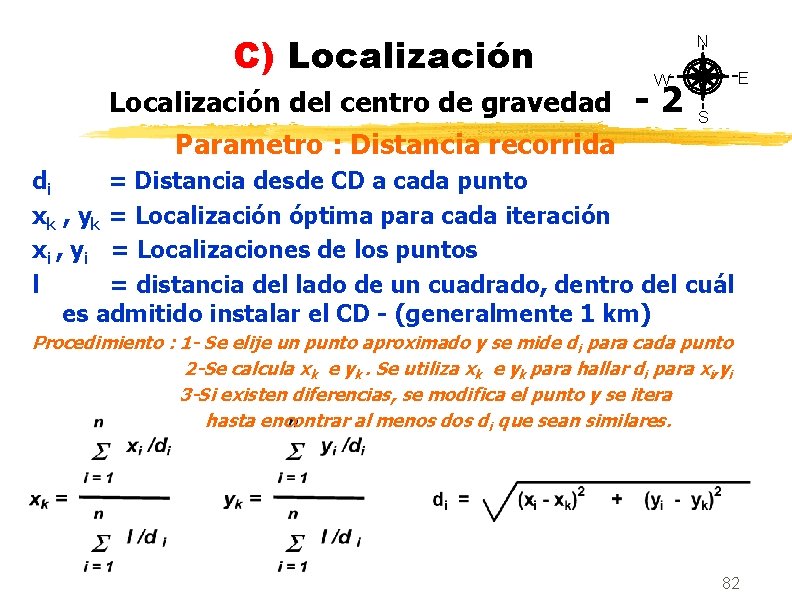

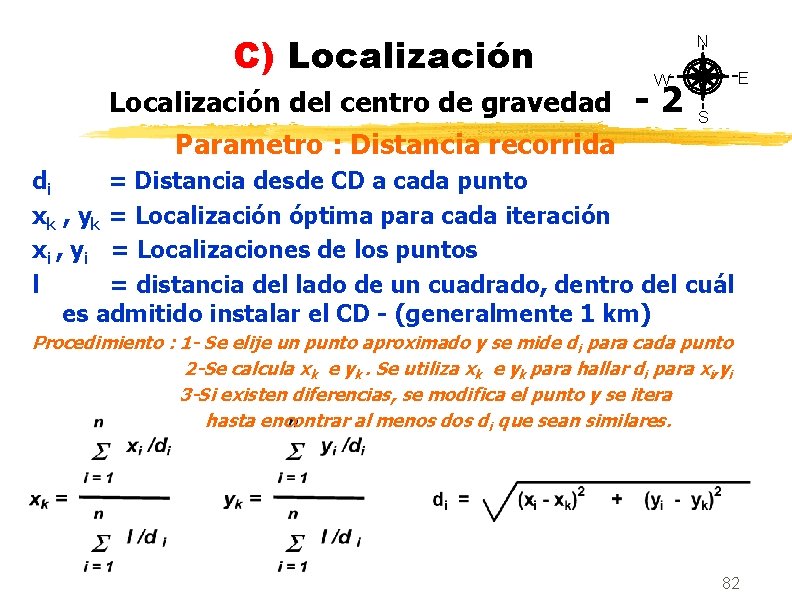

C) Localización del centro de gravedad Parametro : Distancia recorrida N E W -2 S di = Distancia desde CD a cada punto xk , yk = Localización óptima para cada iteración xi , yi = Localizaciones de los puntos l = distancia del lado de un cuadrado, dentro del cuál es admitido instalar el CD - (generalmente 1 km) Procedimiento : 1 - Se elije un punto aproximado y se mide d i para cada punto 2 -Se calcula x k e yk. Se utiliza xk e yk para hallar di para xi, yi 3 -Si existen diferencias, se modifica el punto y se itera hasta encontrar al menos d i que sean similares. 82

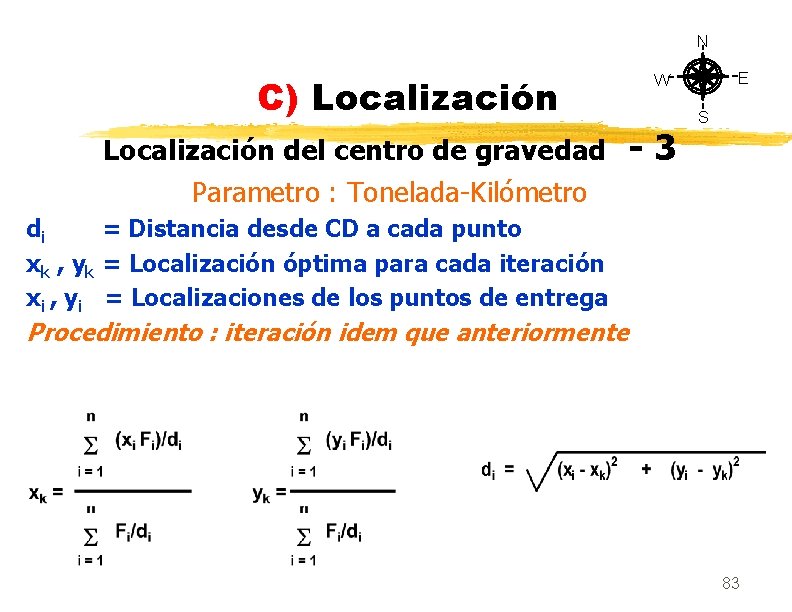

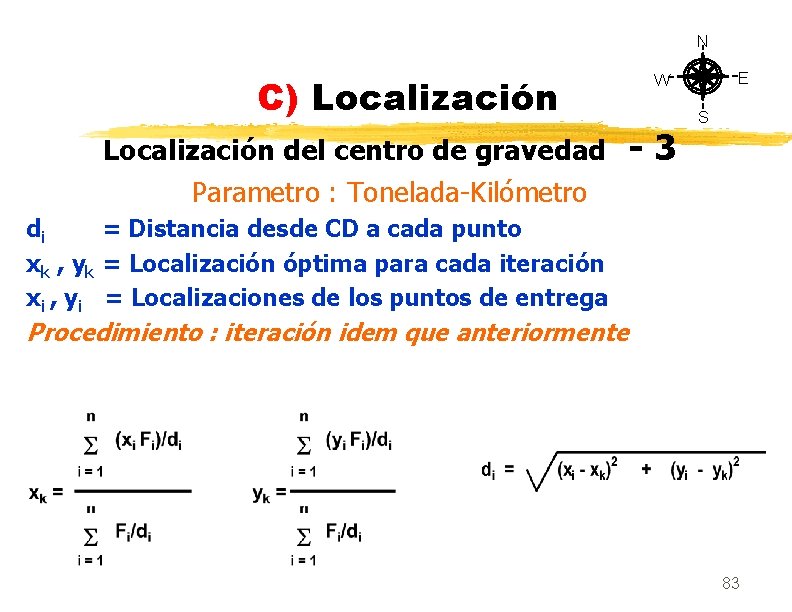

N C) Localización del centro de gravedad Parametro : Tonelada-Kilómetro E W -3 S di = Distancia desde CD a cada punto xk , yk = Localización óptima para cada iteración xi , yi = Localizaciones de los puntos de entrega Procedimiento : iteración idem que anteriormente 83

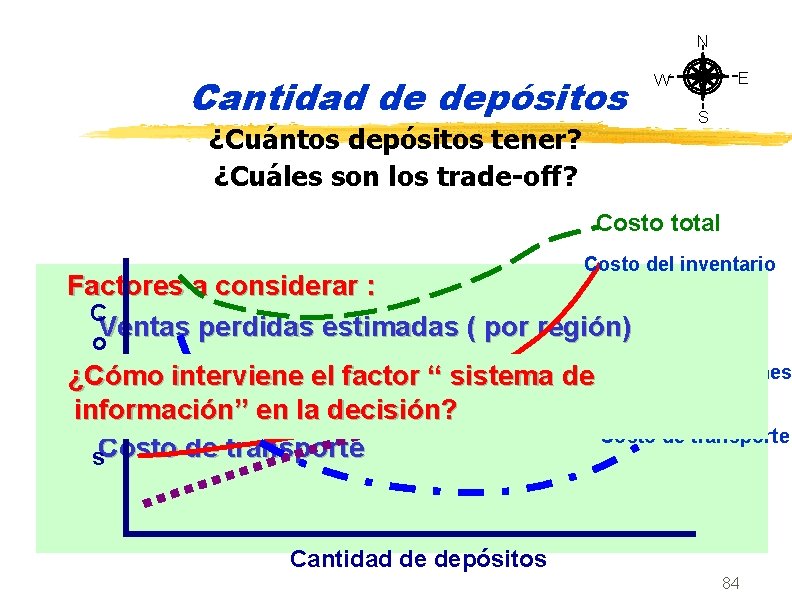

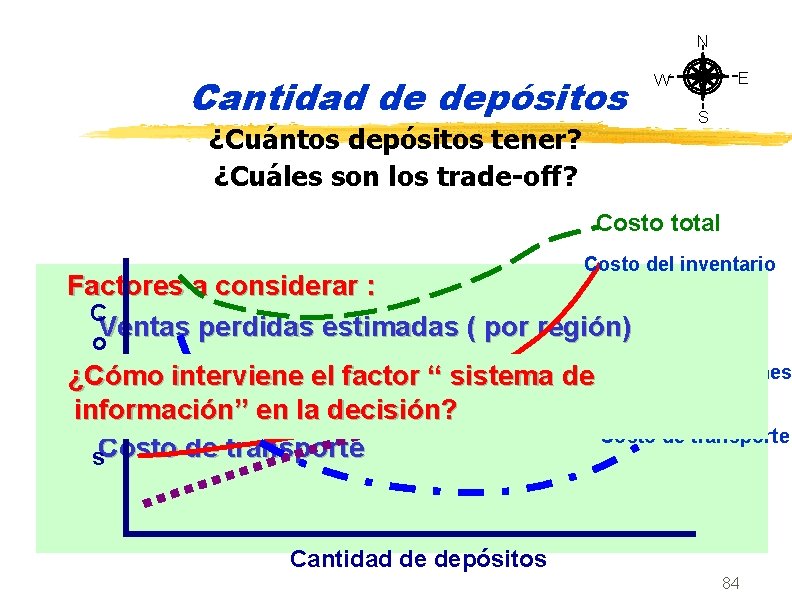

N Cantidad de depósitos ¿Cuántos depósitos tener? ¿Cuáles son los trade-off? E W S Costo total Costo del inventario Factores a considerar : C Ventas perdidas estimadas ( por región) o de inventarios s. Costointerviene Costo de instalaciones ¿Cómo el factor “ sistema de t. Costo de instalación información” en la decisión? o Costo de transporte s. Costo de transporte Cantidad de depósitos 84

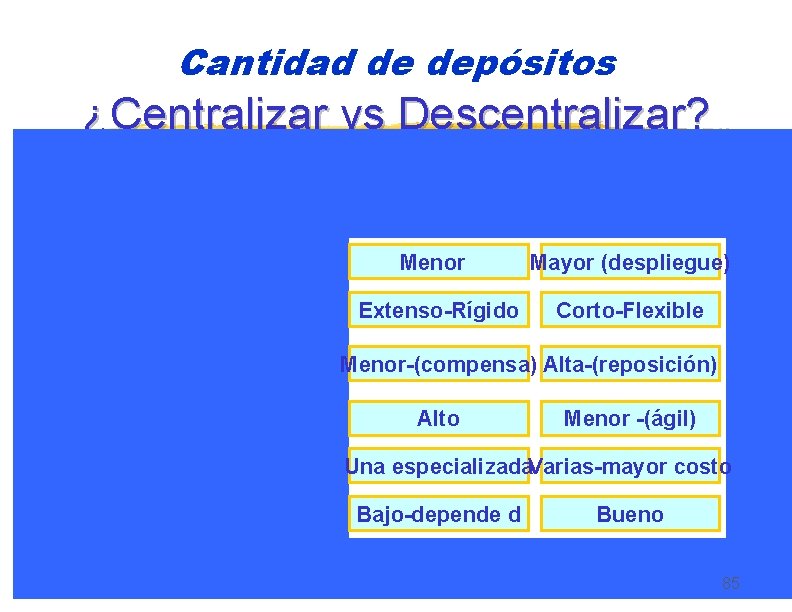

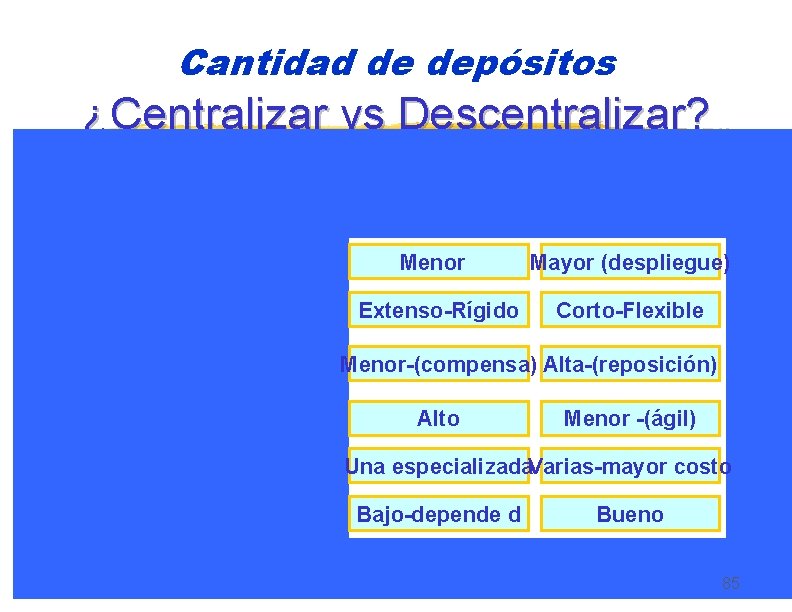

Cantidad de depósitos ¿Centralizar vs Descentralizar? Menor Mayor (despliegue) Extenso-Rígido Corto-Flexible Menor-(compensa) Alta-(reposición) Alto Menor -(ágil) Una especializada. Varias-mayor costo Bajo-depende d Bueno 85

D) Diseño y Lay Out DIMENSIONES Y MOVIMIENTO Principios básicos z. Todos los movimientos necesitan espacio, evitarlos toda vez que sea posible. z. Evitar los giros ( linealizar) z. Parar lo menos posible z. Posicionar el material para la operación siguiente z. Depositar el material lo mas cercano posible al siguiente punto de uso z. Evitar la congestión z. Mover el equipo (persona) en lugar de la mercadería 86

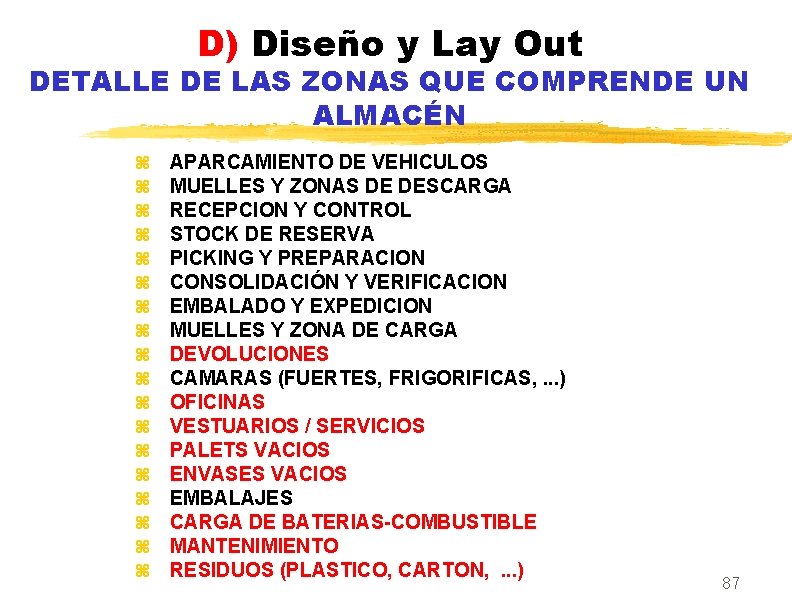

D) Diseño y Lay Out DETALLE DE LAS ZONAS QUE COMPRENDE UN ALMACÉN z z z z z APARCAMIENTO DE VEHICULOS MUELLES Y ZONAS DE DESCARGA RECEPCION Y CONTROL STOCK DE RESERVA PICKING Y PREPARACION CONSOLIDACIÓN Y VERIFICACION EMBALADO Y EXPEDICION MUELLES Y ZONA DE CARGA DEVOLUCIONES CAMARAS (FUERTES, FRIGORIFICAS, . . . ) OFICINAS VESTUARIOS / SERVICIOS PALETS VACIOS ENVASES VACIOS EMBALAJES CARGA DE BATERIAS-COMBUSTIBLE MANTENIMIENTO RESIDUOS (PLASTICO, CARTON, . . . ) 87

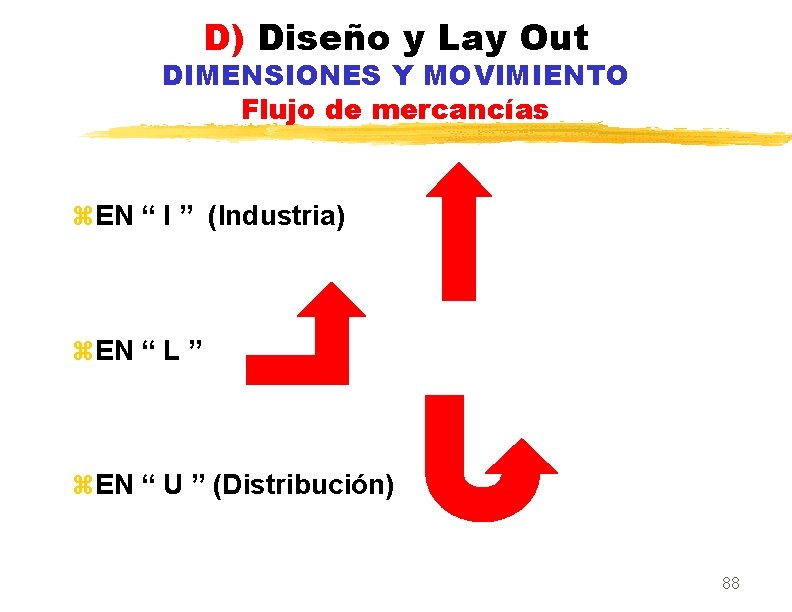

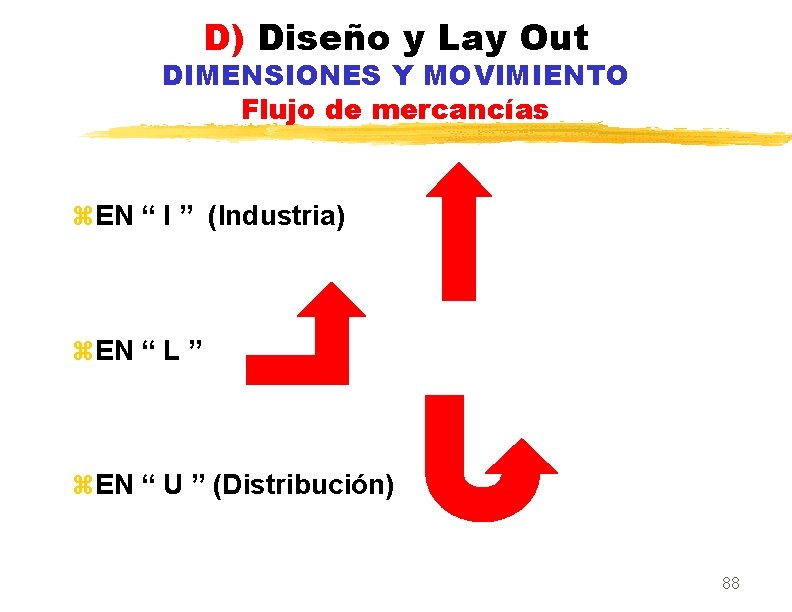

D) Diseño y Lay Out DIMENSIONES Y MOVIMIENTO Flujo de mercancías z. EN “ I ” (Industria) z. EN “ L ” z. EN “ U ” (Distribución) 88

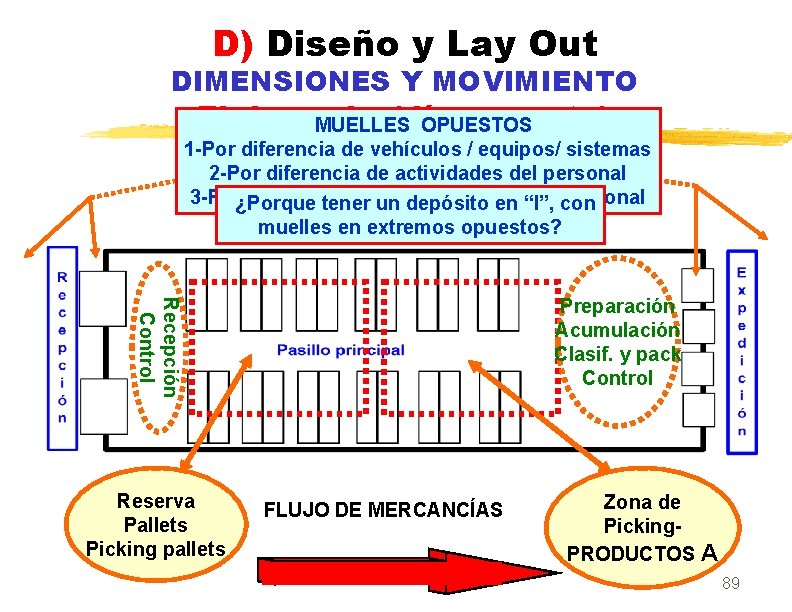

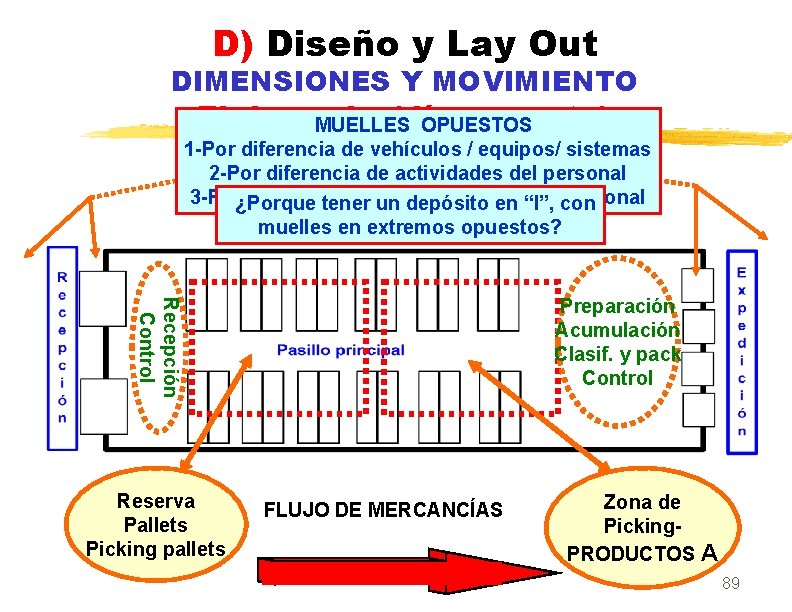

D) Diseño y Lay Out DIMENSIONES Y MOVIMIENTO Flujo en l - ( línea recta) MUELLES OPUESTOS Muelles y zona 1 -Por diferencia de vehículos / equipos/ sistemas de de maniobra 2 -Por diferencia actividades del personal 3 -Por¿Porque diferencia de especialización del con personal tener un depósito en “I”, muelles en extremos opuestos? Recepción Control Preparación Acumulación Clasif. y pack Control Reserva Pallets Picking pallets FLUJO DE MERCANCÍAS Zona de Picking. PRODUCTOS A 89

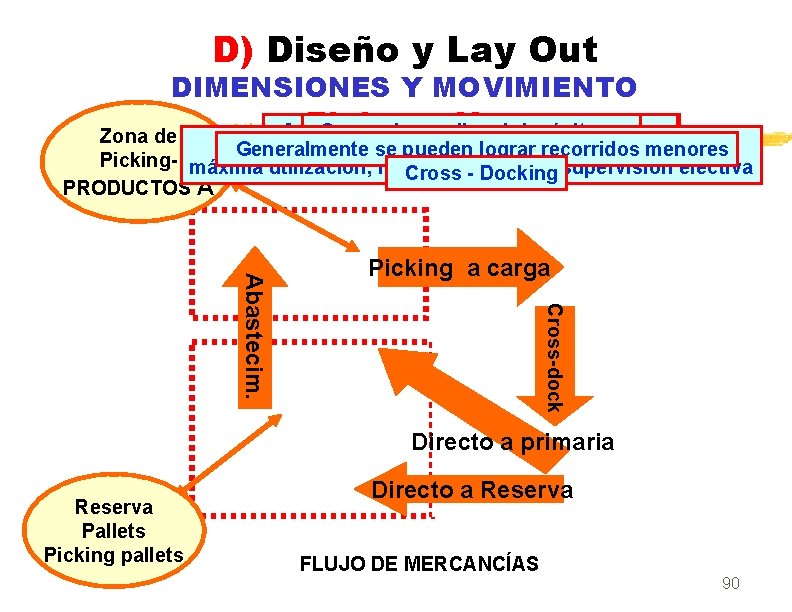

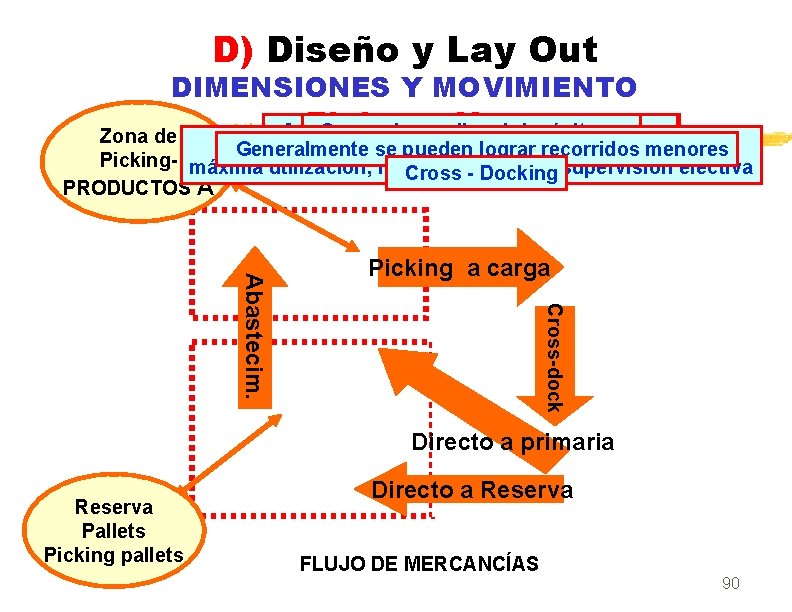

D) Diseño y Lay Out DIMENSIONES Y MOVIMIENTO Flujo en U - Asignación ¿Porque Se puede tener deampliar muelles un depósito elindistintamente depósito en “U”, en con a Zona de Se comparte personal y equipos, posibilidad de Generalmente Se comparten secarga pueden accesos lograr yextremo? estacionamiento recorridos menores muelles tres direcciones en o descarga un Picking- máxima utilización, mayor seguridad y supervisión efectiva Cross - Docking PRODUCTOS A Acumulación Clasif. y pack Control Cross-dock Abastecim. Picking. Preparación a carga Directo a primaria Recepción Control Reserva Pallets Picking pallets Directo a Reserva FLUJO DE MERCANCÍAS 90

D) Diseño y Lay Out DETALLE DE LA ZONA DE MUELLES 91

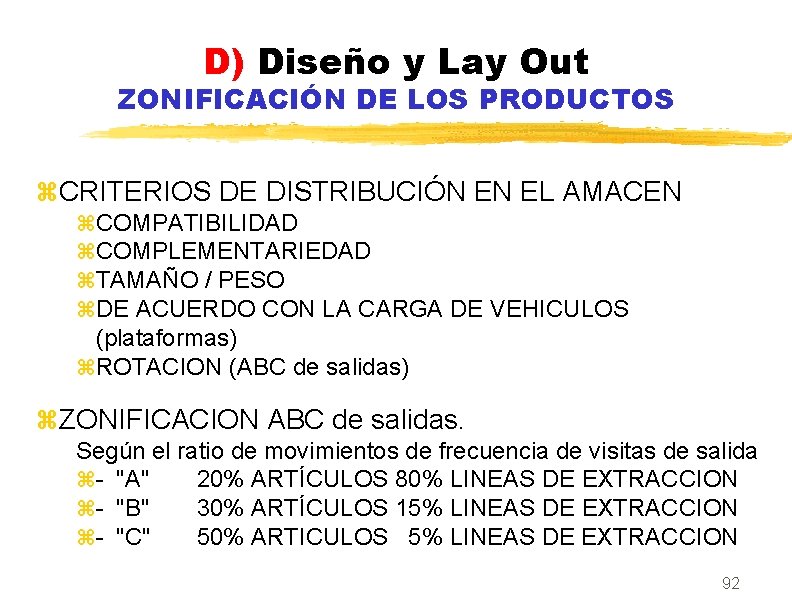

D) Diseño y Lay Out ZONIFICACIÓN DE LOS PRODUCTOS z. CRITERIOS DE DISTRIBUCIÓN EN EL AMACEN z. COMPATIBILIDAD z. COMPLEMENTARIEDAD z. TAMAÑO / PESO z. DE ACUERDO CON LA CARGA DE VEHICULOS (plataformas) z. ROTACION (ABC de salidas) z. ZONIFICACION ABC de salidas. Según el ratio de movimientos de frecuencia de visitas de salida z- "A" 20% ARTÍCULOS 80% LINEAS DE EXTRACCION z- "B" 30% ARTÍCULOS 15% LINEAS DE EXTRACCION z- "C" 50% ARTICULOS 5% LINEAS DE EXTRACCION 92

D) Diseño y Lay Out ZONIFICACIÓN DE LOS PRODUCTOS Secuencia resumida de etapas TOTAL DE ITEMS 1 - Familia - TEMPERATURA CONGELADOS AMBIENTE REFRIGERADOS 2 - Familia - QUÍMICOS INFLAMABLES REGULARES PELIGROSOS 3 -- Familia - SEGURIDAD VALOR ALTO ZONA 2 ZONA X ZONA n 5 -- Familia -MODO ESTIBA MODO 1 MODO X MODO n 6 -- Familia -ACTIVIDAD ZONA ORO ZONA PLATA ZONA BRONCE 4 - ZONAS PICKING ZONA 1 VALOR REGULAR 93

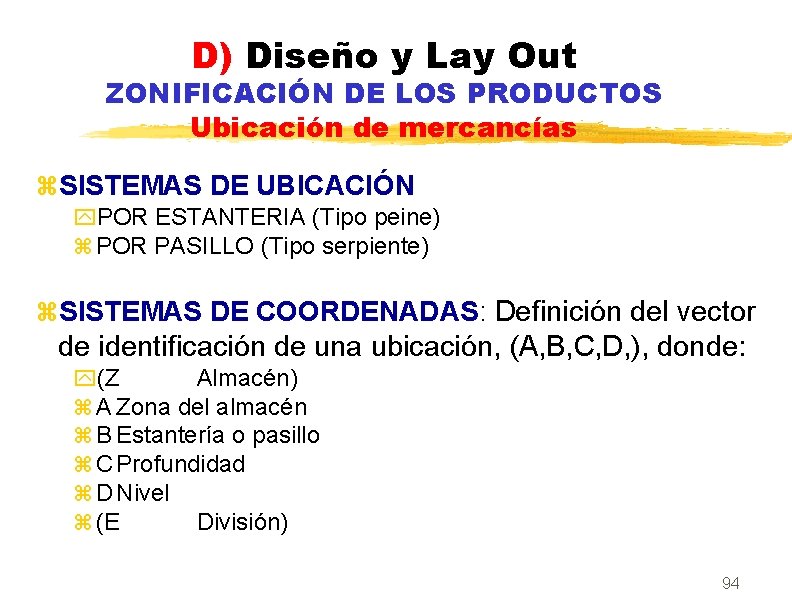

D) Diseño y Lay Out ZONIFICACIÓN DE LOS PRODUCTOS Ubicación de mercancías z. SISTEMAS DE UBICACIÓN y. POR ESTANTERIA (Tipo peine) z POR PASILLO (Tipo serpiente) z. SISTEMAS DE COORDENADAS: Definición del vector de identificación de una ubicación, (A, B, C, D, ), donde: y(Z Almacén) z A Zona del almacén z B Estantería o pasillo z C Profundidad z D Nivel z (E División) 94

D) Diseño y Lay Out ZONIFICACIÓN DE LOS PRODUCTOS GESTIÓN DE LAS UBICACIONES z"A PRIORI" z Consulta, al sistema, de las ubicaciones vacías. z Asignación de ubicación más conveniente. z Ubicación física del producto. z Confirmación al sistema de la ubicación correcta. z"A POSTERIORI" z Ubicación física del producto, en la posición más conveniente, de forma manual. z Información al sistema de la ubicación ocupada. 95

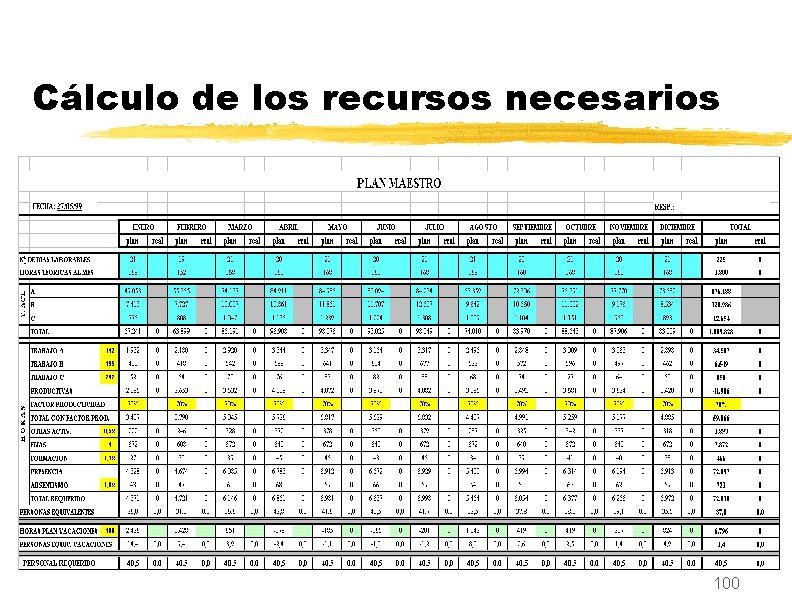

D) Diseño y Lay Out Cálculo de los recursos necesarios Para poder determinar los medios humanos requeridos, para desarrollar las actividades de un almacén, se aconseja aplicar el principio de la división del trabajo, sin excluir la polivalencia. y. Equipos de trabajo: y. Recepción y descarga y. Entrada y ubicación y. Movimientos internos y. Reposiciones y. Preparación de pedidos (Bloque o picking) y. Expediciones y. Administración y. Tareas complementarias y. Limpieza y. Mantenimiento y. . . 96

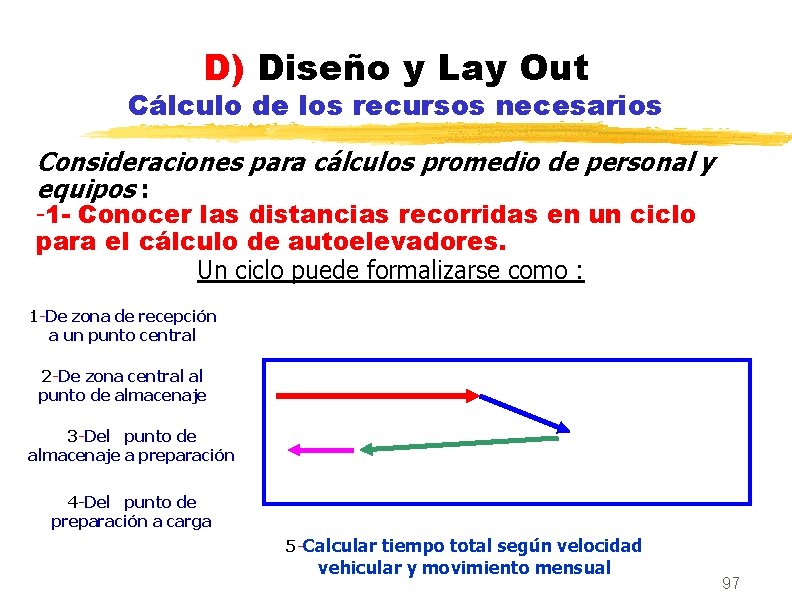

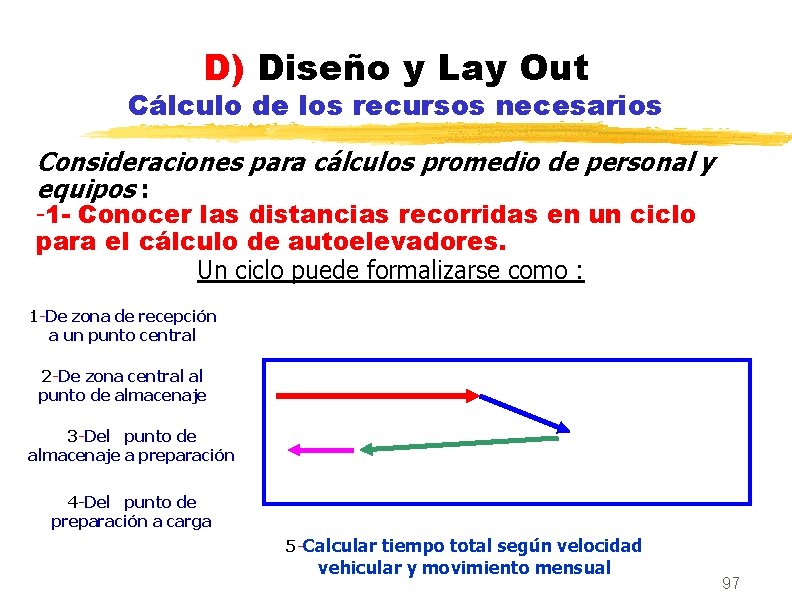

D) Diseño y Lay Out Cálculo de los recursos necesarios Consideraciones para cálculos promedio de personal y equipos : -1 - Conocer las distancias recorridas en un ciclo para el cálculo de autoelevadores. Un ciclo puede formalizarse como : 1 -De zona de recepción a un punto central 2 -De zona central al punto de almacenaje 3 -Del punto de almacenaje a preparación 4 -Del punto de preparación a carga 5 -Calcular tiempo total según velocidad vehicular y movimiento mensual 97

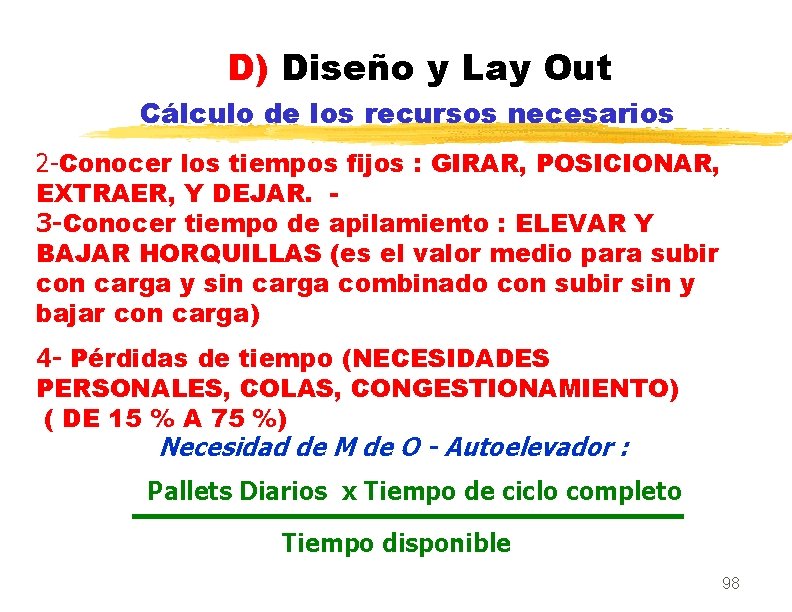

D) Diseño y Lay Out Cálculo de los recursos necesarios 2 -Conocer los tiempos fijos : GIRAR, POSICIONAR, EXTRAER, Y DEJAR. 3 -Conocer tiempo de apilamiento : ELEVAR Y BAJAR HORQUILLAS (es el valor medio para subir con carga y sin carga combinado con subir sin y bajar con carga) 4 - Pérdidas de tiempo (NECESIDADES PERSONALES, COLAS, CONGESTIONAMIENTO) ( DE 15 % A 75 %) Necesidad de M de O - Autoelevador : Pallets Diarios x Tiempo de ciclo completo Tiempo disponible 98

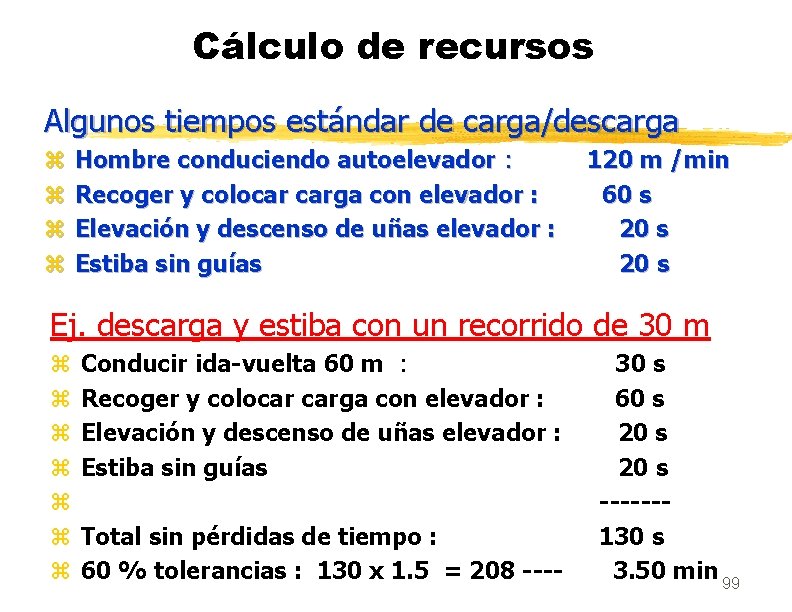

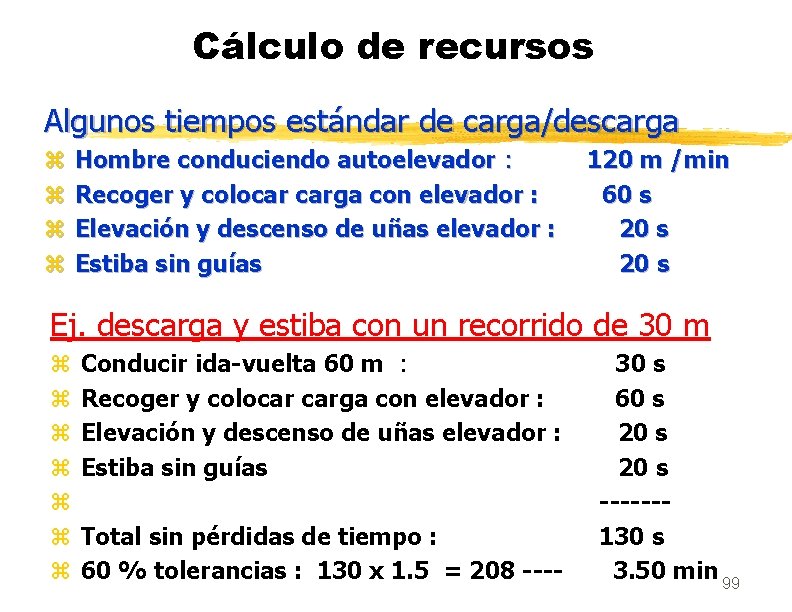

Cálculo de recursos Algunos tiempos estándar de carga/descarga z z Hombre conduciendo autoelevador : Recoger y colocar carga con elevador : Elevación y descenso de uñas elevador : Estiba sin guías 120 m /min 60 s 20 s Ej. descarga y estiba con un recorrido de 30 m z z z z Conducir ida-vuelta 60 m : Recoger y colocar carga con elevador : Elevación y descenso de uñas elevador : Estiba sin guías Total sin pérdidas de tiempo : 60 % tolerancias : 130 x 1. 5 = 208 ---- 30 s 60 s 20 s ------130 s 3. 50 min 99

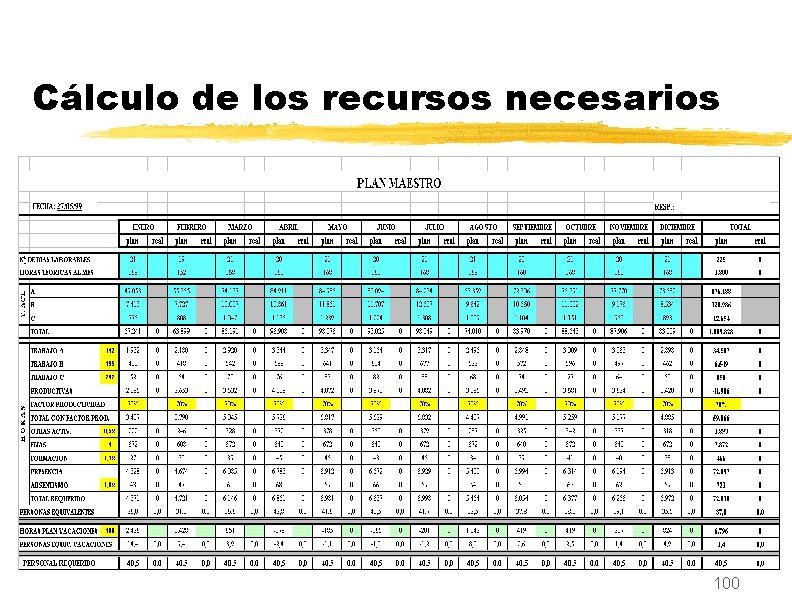

Cálculo de los recursos necesarios 100

Logstica

Logstica Logstica

Logstica Mdulo

Mdulo Marko labudan

Marko labudan Gestin ins alba

Gestin ins alba Gestin ins mediterrania

Gestin ins mediterrania Gestin 3

Gestin 3 Gestin

Gestin Insbaixmontseny

Insbaixmontseny Gestin

Gestin Gestin estela

Gestin estela Moodle ies bahia babel

Moodle ies bahia babel Gestin 3

Gestin 3 Edmodo founded

Edmodo founded Gestin institut roquetes

Gestin institut roquetes Xaloc gestin

Xaloc gestin Gestin empresarial

Gestin empresarial Gestin

Gestin Gestin salvador dali

Gestin salvador dali Gestin institut roquetes

Gestin institut roquetes Ies massamagrell

Ies massamagrell Afd 21

Afd 21 Gestin el morell

Gestin el morell Gestin

Gestin Gestin mvm

Gestin mvm Gestin

Gestin Metil-alfa-d-glucopiranosido

Metil-alfa-d-glucopiranosido Susan gestin

Susan gestin Gestin mvm

Gestin mvm Gestin ernest

Gestin ernest Gestin medicamento

Gestin medicamento Gestin educativa

Gestin educativa Gestin brossa

Gestin brossa Gestin

Gestin Gestin educativa

Gestin educativa Ies dr miguel campero

Ies dr miguel campero Www.gestionescolar

Www.gestionescolar Gestin ins alba

Gestin ins alba Gestin itec

Gestin itec Zona de subduccion

Zona de subduccion Gestin rdb

Gestin rdb Malla curricular

Malla curricular Gestin

Gestin Gestin f2

Gestin f2 Pnecu

Pnecu Gestin joan brossa

Gestin joan brossa Gestin estany

Gestin estany Gestin medica

Gestin medica Lucas gestin

Lucas gestin Gestin institut roquetes

Gestin institut roquetes Degestin

Degestin Ies castro alobre sixa

Ies castro alobre sixa Gestin institut roquetes

Gestin institut roquetes Gestin

Gestin Gestin joan brossa

Gestin joan brossa Gestin institut roquetes

Gestin institut roquetes Gestin rdb

Gestin rdb Gestin mvm

Gestin mvm Ins torre de malla gestin

Ins torre de malla gestin Gestin

Gestin Gestin

Gestin Gestational age mean

Gestational age mean Misure diploma

Misure diploma Grade 9 diploma

Grade 9 diploma What is a stem diploma

What is a stem diploma Unit 3 group performance workshop

Unit 3 group performance workshop Diploma de estudios avanzados dea

Diploma de estudios avanzados dea Diploma annual report

Diploma annual report Andalus diploma pengajian islam

Andalus diploma pengajian islam Pengajian alquran

Pengajian alquran Modern drama reading comprehension test

Modern drama reading comprehension test Ncrq

Ncrq Diploma in project management course outline

Diploma in project management course outline Professional diploma in digital marketing dmi ireland pddm

Professional diploma in digital marketing dmi ireland pddm Ia resp diploma plan

Ia resp diploma plan Orvosi diploma honositasa magyarorszagon

Orvosi diploma honositasa magyarorszagon Juf diploma

Juf diploma Dual diploma project management

Dual diploma project management Diploma fin de curso infantil

Diploma fin de curso infantil Language

Language General certificate in brewing

General certificate in brewing Diploma grade 10

Diploma grade 10 Nostrification of high school diploma

Nostrification of high school diploma Golden state seal merit diploma

Golden state seal merit diploma Diploma quran dan sunnah

Diploma quran dan sunnah Reg pm diploma aipm

Reg pm diploma aipm Culinology programs

Culinology programs Study meteorology australia

Study meteorology australia Biology 30 diploma 2010

Biology 30 diploma 2010 Pwcs specialty programs application

Pwcs specialty programs application Idta teaching qualifications

Idta teaching qualifications Pengajian al quran dan sunnah

Pengajian al quran dan sunnah Sacred heart canossian college

Sacred heart canossian college Project costing diploma

Project costing diploma Drive.google

Drive.google Buitenlands diploma legaliseren

Buitenlands diploma legaliseren Avinash college of commerce intermediate fee structure

Avinash college of commerce intermediate fee structure Diploma in funeral arranging and administration

Diploma in funeral arranging and administration Pearson btec health and social care level 3

Pearson btec health and social care level 3 Otorga el presente reconocimiento

Otorga el presente reconocimiento Ia diploma resp

Ia diploma resp