Gugus Kendali Mutu Apa itu GUGUS KENDALI MUTU

- Slides: 15

Gugus Kendali Mutu

Apa itu GUGUS KENDALI MUTU? (Quality Control Circle) – Kelompok kecil yang terdiri dari 5 sampai 8 orang, yang bekerjasama, membahas satu problem atau masalah di tempat kerja untuk mencari jalan keluarnya. – Dengan demikian terjadi perbaikan – Contoh : Guide ………. Petunjuk • Before calling technical support , be sure to read the manual , which includes solutions to printer problems • Sebelum memanggil teknisi , pastikan dulu dengan mempelajari buku petunjuk ini yang memuat SOLUSI atas PROBLEM printer ini

TUJUAN GKM – Pekerja dilibatkan secara aktiv dan ikut dalam proses membuat keputusan. – Umumnya GKM ini bertemu sekali dalam seminggu di jam kerja selama 30 sampai 90 menit dan menggarap satu problem , bila perlu 3 sampai 6 kali pertemuan. – GKM dilakukan dengan cara yang telah diatur , sehingga memperlancar proses mencari jalan keluar/solusi – Kelompok ini akan bubar setelah menyelesaikan satu problem yang dibahas, lalu dibentuk lagi untuk masalah lain – GKM akan dipandu oleh moderator yang berpengalaman, bisa atasan langsung atau dari bagian/ seksi lain. – Bila perlu bisa melibatkan pihak lain yang berkompeten

Aktivitas GKM • Mengidentifikasi persoalan mutu yang dihadapi • Menyiapkan bahan data untuk pembahasan persoalan • Mengeluarkan ide pemecahan persoalan • Menetapkan sasaran perbaikan mutu • Menerapkan (uji coba) ide pemecahan persoalan di tempat kerja • Menilai hasil kerja dari penerapan ide • Membuat kesimpulan dan memberi rekomendasi kepada atasan untuk menerapkan teknik baru • Mengidentifikasi persoalan mutu yang baru dan seterusnya mengulang siklus ini

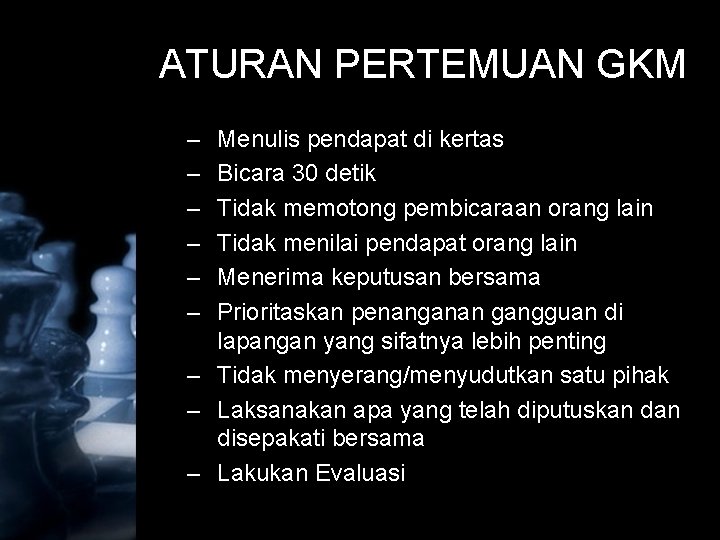

ATURAN PERTEMUAN GKM – – – Menulis pendapat di kertas Bicara 30 detik Tidak memotong pembicaraan orang lain Tidak menilai pendapat orang lain Menerima keputusan bersama Prioritaskan penanganan gangguan di lapangan yang sifatnya lebih penting – Tidak menyerang/menyudutkan satu pihak – Laksanakan apa yang telah diputuskan disepakati bersama – Lakukan Evaluasi

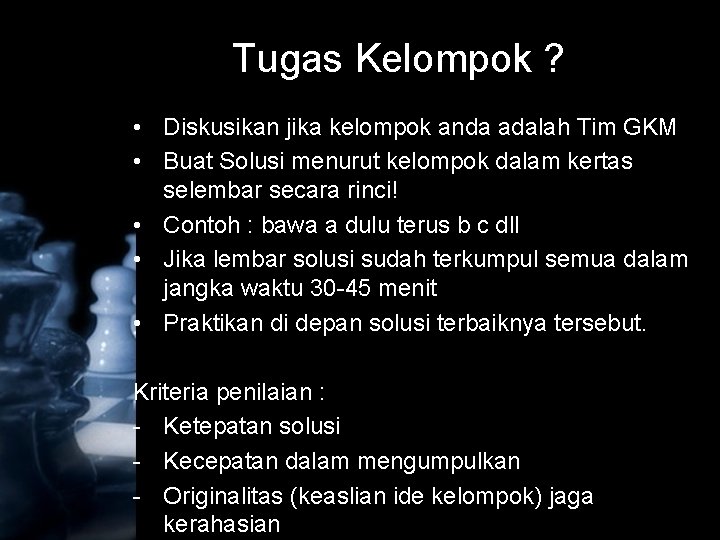

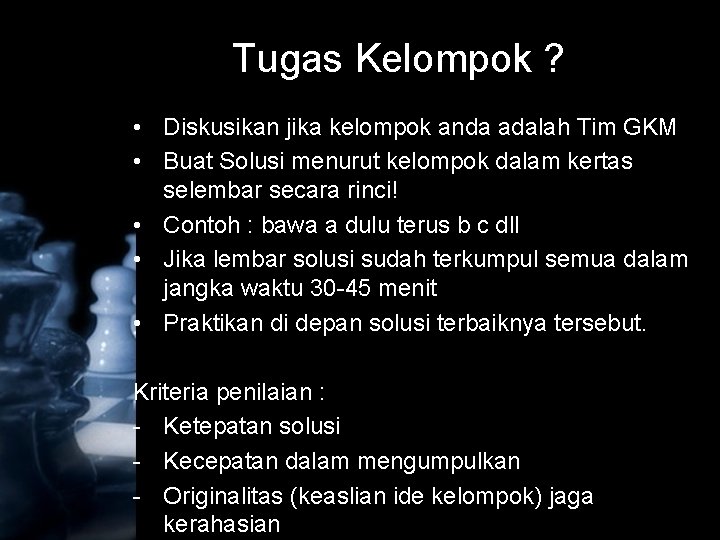

Tugas Kelompok ? • Diskusikan jika kelompok anda adalah Tim GKM • Buat Solusi menurut kelompok dalam kertas selembar secara rinci! • Contoh : bawa a dulu terus b c dll • Jika lembar solusi sudah terkumpul semua dalam jangka waktu 30 -45 menit • Praktikan di depan solusi terbaiknya tersebut. Kriteria penilaian : - Ketepatan solusi - Kecepatan dalam mengumpulkan - Originalitas (keaslian ide kelompok) jaga kerahasian

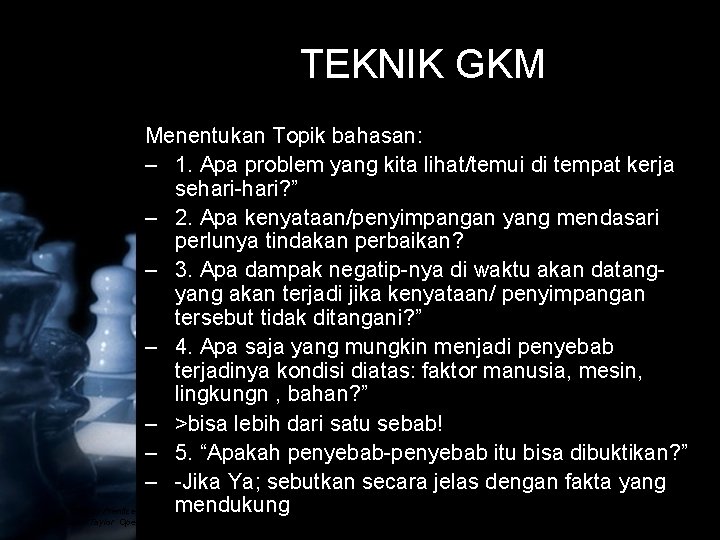

TEKNIK GKM Menentukan Topik bahasan: – 1. Apa problem yang kita lihat/temui di tempat kerja sehari-hari? ” – 2. Apa kenyataan/penyimpangan yang mendasari perlunya tindakan perbaikan? – 3. Apa dampak negatip-nya di waktu akan datangyang akan terjadi jika kenyataan/ penyimpangan tersebut tidak ditangani? ” – 4. Apa saja yang mungkin menjadi penyebab terjadinya kondisi diatas: faktor manusia, mesin, lingkungn , bahan? ” – >bisa lebih dari satu sebab! – 5. “Apakah penyebab-penyebab itu bisa dibuktikan? ” – -Jika Ya; sebutkan secara jelas dengan fakta yang © 1998 by Prentice-Hall Inc mendukung Ch 3 - 37 Russell/Taylor Oper Mgt 2/e

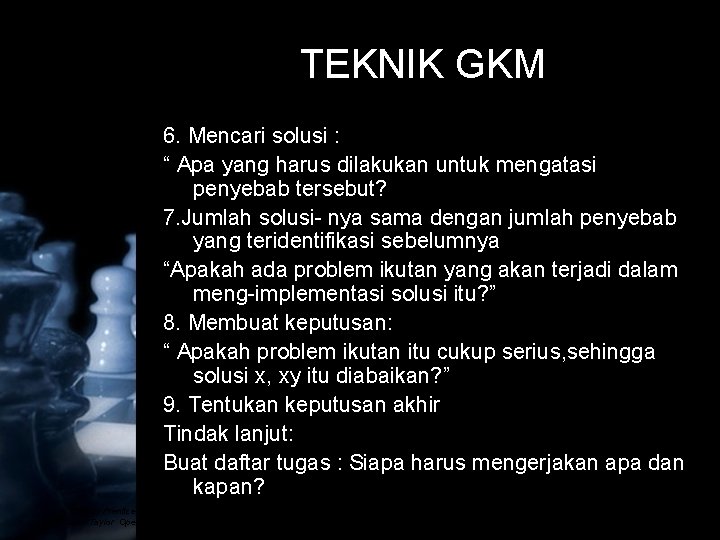

TEKNIK GKM 6. Mencari solusi : “ Apa yang harus dilakukan untuk mengatasi penyebab tersebut? 7. Jumlah solusi- nya sama dengan jumlah penyebab yang teridentifikasi sebelumnya “Apakah ada problem ikutan yang akan terjadi dalam meng-implementasi solusi itu? ” 8. Membuat keputusan: “ Apakah problem ikutan itu cukup serius, sehingga solusi x, xy itu diabaikan? ” 9. Tentukan keputusan akhir Tindak lanjut: Buat daftar tugas : Siapa harus mengerjakan apa dan kapan? © 1998 by Prentice-Hall Inc Russell/Taylor Oper Mgt 2/e Ch 3 - 37

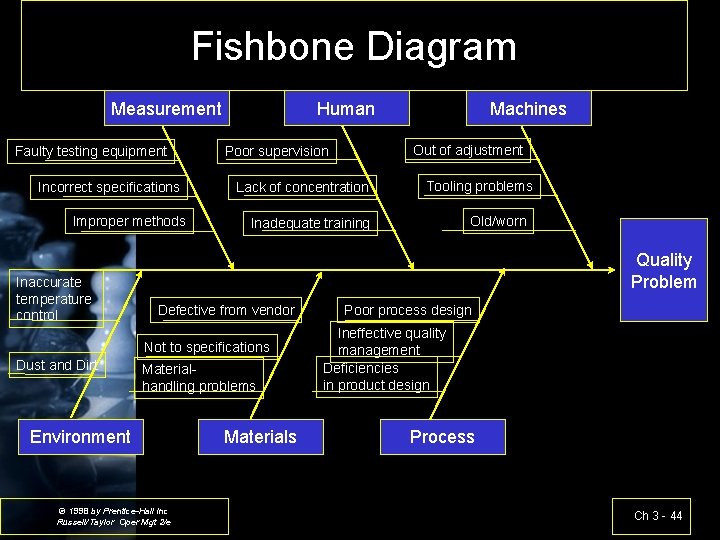

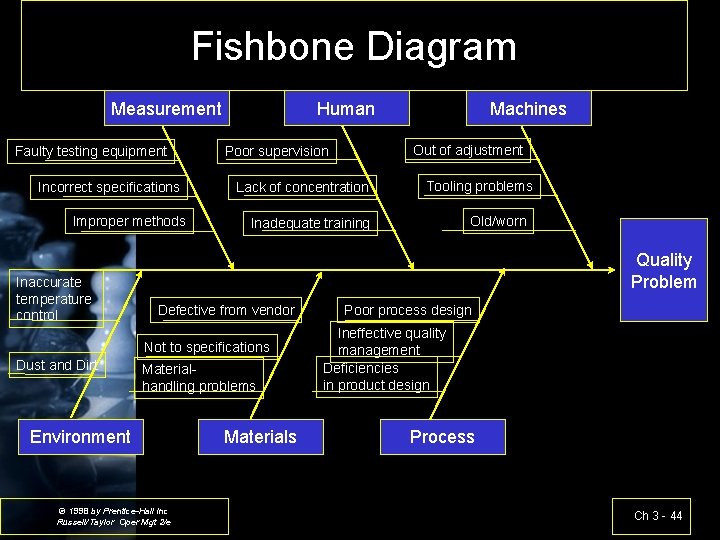

Seven Quality Control Tools 1. Pareto analysis 2. Flowcharts 3. Check sheets 4. Histograms 5. Scatter diagrams 6. Control charts 7. Fishbone diagram © 1998 by Prentice-Hall Inc Russell/Taylor Oper Mgt 2/e Ch 3 - 37

1. Diagram Sebab-Akibat • Diagram Sebab-Akibat (juga dikenal sebagai Diagram Tulang Ikan) merupakan alat analisa yang dapat Anda gunakan untuk : Ø Mengkategorikan berbagai sebab potensial dari suatu masalah atau pokok persoalan dengan cara yang rapi Ø Menganalisis apa yang sesungguhnya terjadi dalam suatu proses Ø Mengajarkan kepada tim dan individu tentang proses serta prosedur saat ini atau yang baru

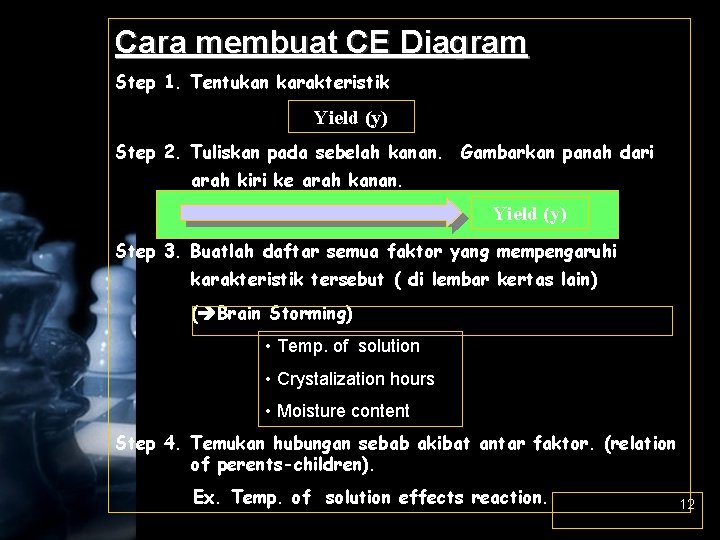

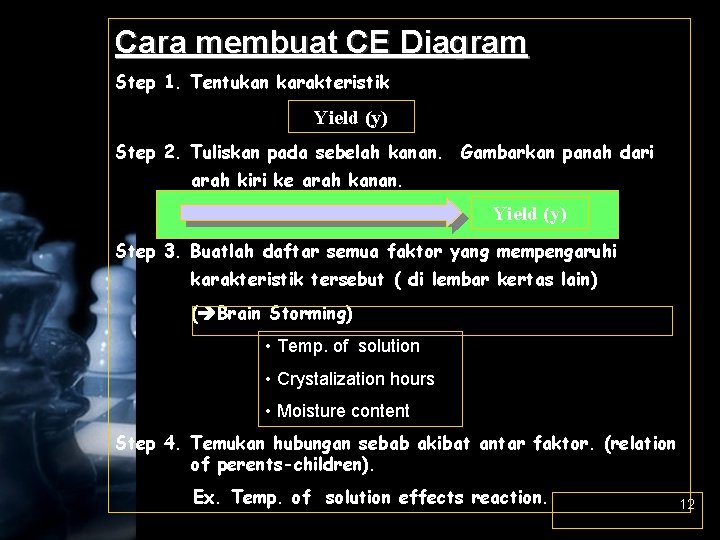

Cara membuat CE Diagram Step 1. Tentukan karakteristik Yield (y) Step 2. Tuliskan pada sebelah kanan. Gambarkan panah dari arah kiri ke arah kanan. Yield (y) Step 3. Buatlah daftar semua faktor yang mempengaruhi karakteristik tersebut ( di lembar kertas lain) ( Brain Storming) • Temp. of solution • Crystalization hours • Moisture content Step 4. Temukan hubungan sebab akibat antar faktor. (relation of perents-children). Ex. Temp. of solution effects reaction. 12

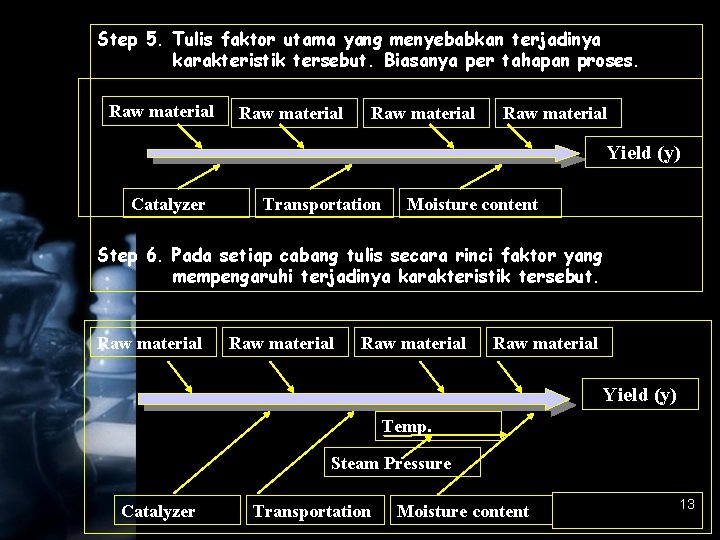

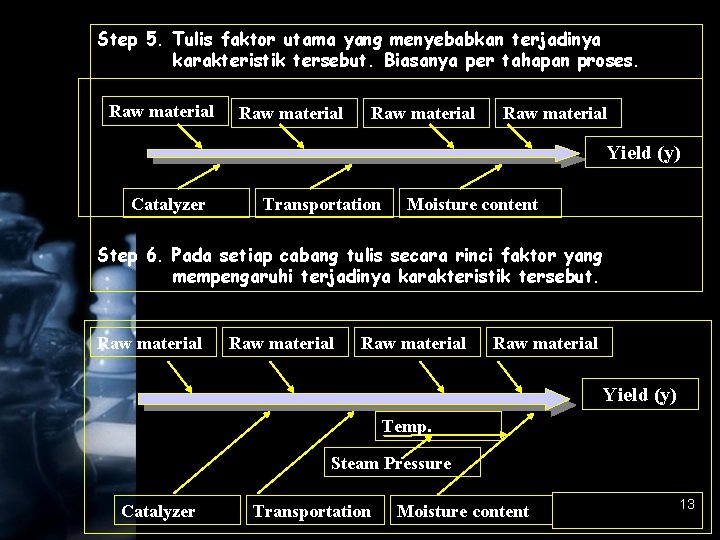

Step 5. Tulis faktor utama yang menyebabkan terjadinya karakteristik tersebut. Biasanya per tahapan proses. Raw material Yield (y) Catalyzer Transportation Moisture content Step 6. Pada setiap cabang tulis secara rinci faktor yang mempengaruhi terjadinya karakteristik tersebut. Raw material Yield (y) Temp. Steam Pressure Catalyzer Transportation Moisture content 13

Step 7. Lanjutkan langkah 6 sampai semua sebab terjadinya karakteristik tersebut tergambar pada diagram Step 8. Lihat kembali dan tambahkan bila perlu faktor lain yang belum ada padadiagram

Fishbone Diagram Measurement Faulty testing equipment Incorrect specifications Improper methods Inaccurate temperature control Human Out of adjustment Poor supervision Lack of concentration Tooling problems Old/worn Inadequate training Quality Problem Defective from vendor Not to specifications Dust and Dirt Machines Materialhandling problems Environment © 1998 by Prentice-Hall Inc Russell/Taylor Oper Mgt 2/e Materials Poor process design Ineffective quality management Deficiencies in product design Process Ch 3 - 44

Alat kendali mutu adalah .... *

Alat kendali mutu adalah .... * Gugus fungsi adalah

Gugus fungsi adalah Gugus fenil

Gugus fenil Gugus aromatik

Gugus aromatik Tujuan mugus

Tujuan mugus Sebutkan dua pewarna alami pada bahan tekstil

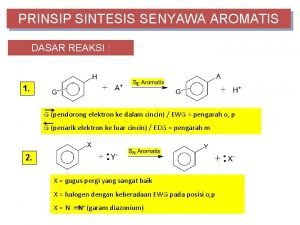

Sebutkan dua pewarna alami pada bahan tekstil Struktur benzena dan turunannya

Struktur benzena dan turunannya Etil metil propil amina

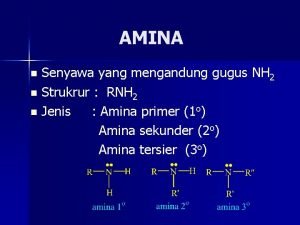

Etil metil propil amina Gugus penarik elektron

Gugus penarik elektron 2-etil-1-butanamina

2-etil-1-butanamina Gugus hidroksil

Gugus hidroksil Senyawa aromatis

Senyawa aromatis Gugus bilangan nyata

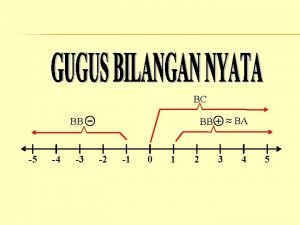

Gugus bilangan nyata Contoh buku inventaris gudep

Contoh buku inventaris gudep Contoh senyawa aril amina

Contoh senyawa aril amina Gugus amida

Gugus amida