Ewolucja i rozwj systemu MRP MRPII ERP MRP

- Slides: 21

Ewolucja i rozwój systemu MRP / MRPII / ERP

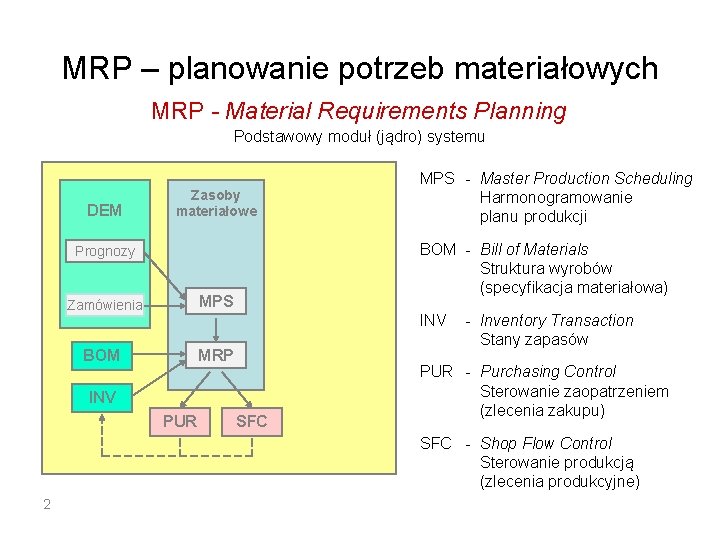

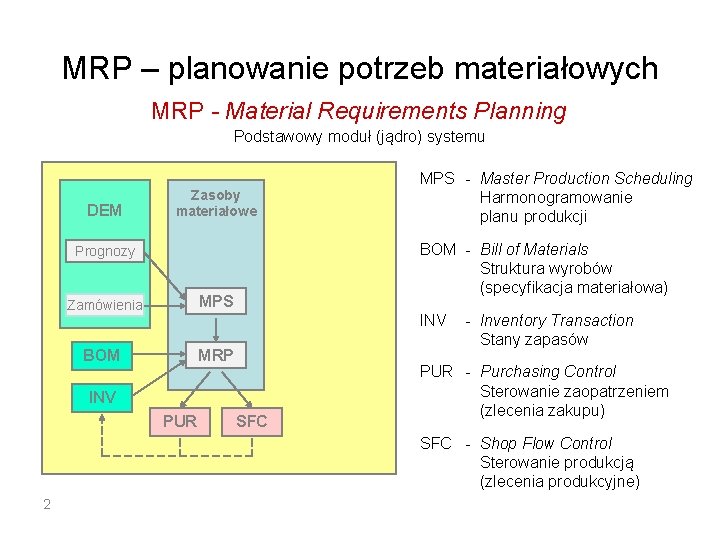

MRP – planowanie potrzeb materiałowych MRP - Material Requirements Planning Podstawowy moduł (jądro) systemu DEM Zasoby materiałowe BOM - Bill of Materials Struktura wyrobów (specyfikacja materiałowa) Prognozy Zamówienia MPS BOM MRP MPS - Master Production Scheduling Harmonogramowanie planu produkcji INV PUR SFC - Inventory Transaction Stany zapasów PUR - Purchasing Control Sterowanie zaopatrzeniem (zlecenia zakupu) SFC - Shop Flow Control Sterowanie produkcją (zlecenia produkcyjne) 2

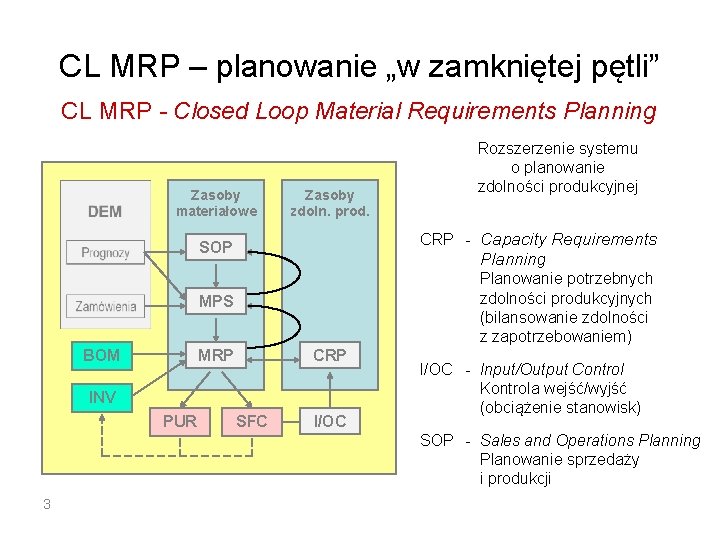

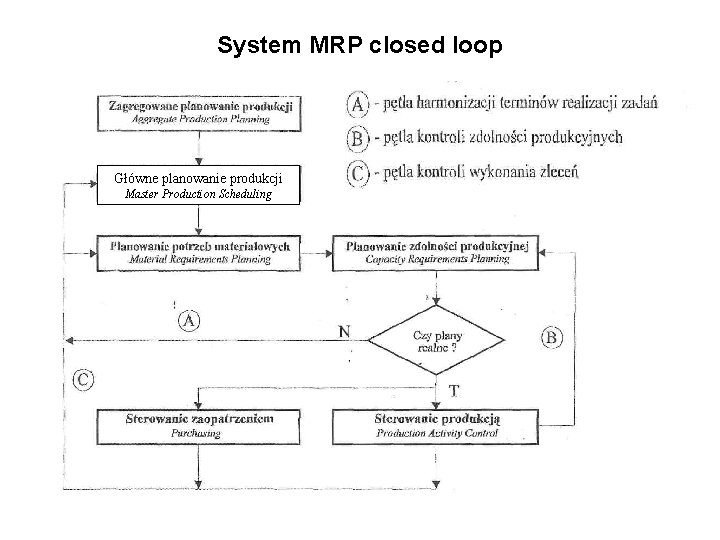

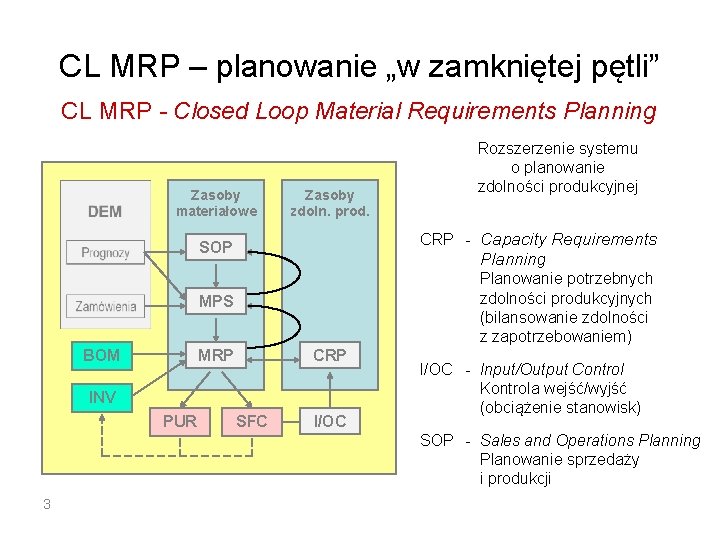

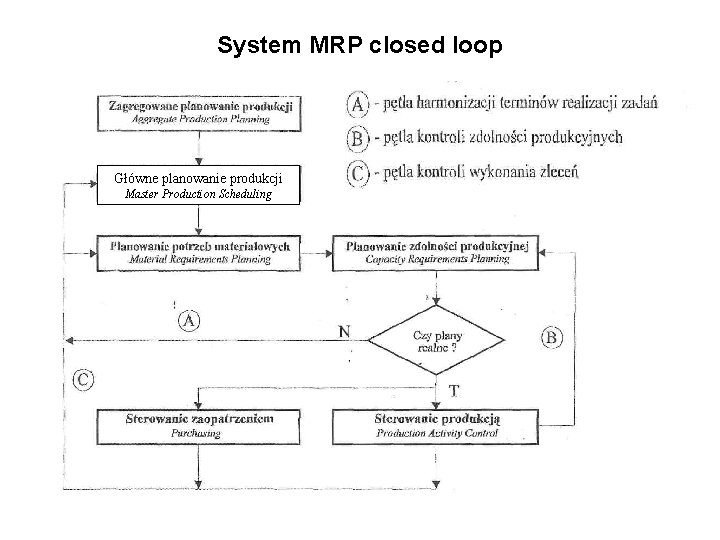

CL MRP – planowanie „w zamkniętej pętli” CL MRP - Closed Loop Material Requirements Planning Zasoby materiałowe Zasoby zdoln. prod. CRP - Capacity Requirements SOP Planning Planowanie potrzebnych zdolności produkcyjnych (bilansowanie zdolności z zapotrzebowaniem) MPS BOM MRP CRP INV PUR Rozszerzenie systemu o planowanie zdolności produkcyjnej SFC I/OC - Input/Output Control Kontrola wejść/wyjść (obciążenie stanowisk) SOP - Sales and Operations Planning Planowanie sprzedaży i produkcji 3

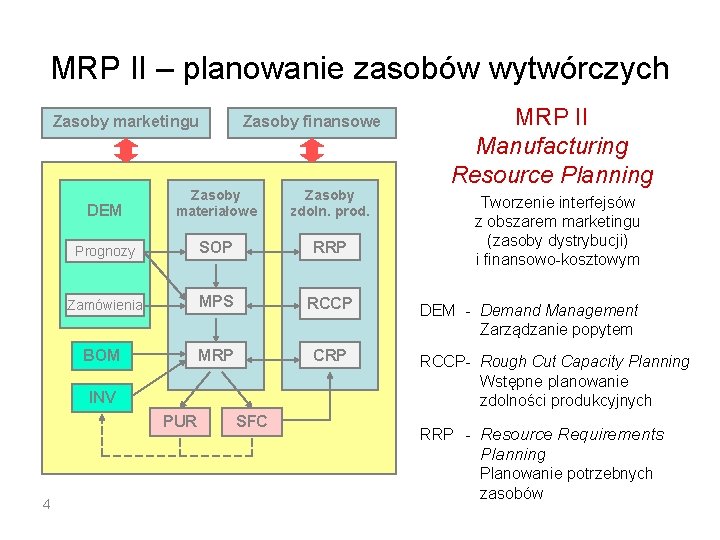

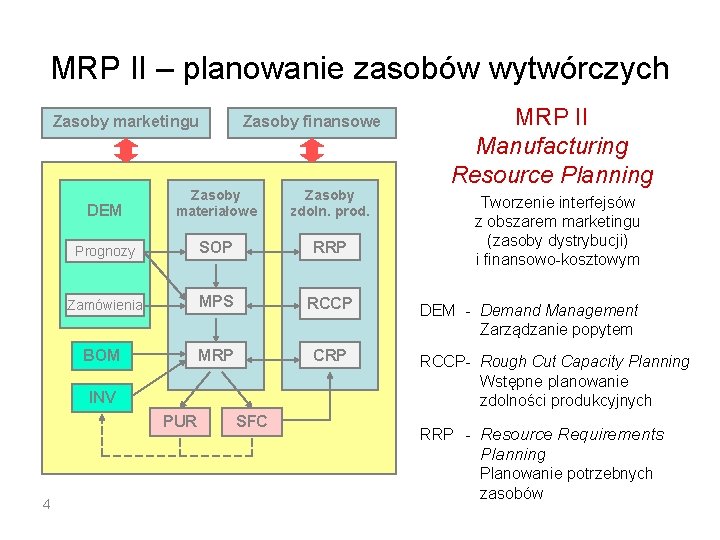

MRP II – planowanie zasobów wytwórczych Zasoby marketingu Zasoby finansowe DEM Zasoby materiałowe Zasoby zdoln. prod. Prognozy SOP RRP Zamówienia MPS RCCP BOM MRP CRP INV PUR SFC MRP II Manufacturing Resource Planning Tworzenie interfejsów z obszarem marketingu (zasoby dystrybucji) i finansowo-kosztowym DEM - Demand Management Zarządzanie popytem RCCP- Rough Cut Capacity Planning Wstępne planowanie zdolności produkcyjnych RRP - Resource Requirements Planning 4 Planowanie potrzebnych zasobów

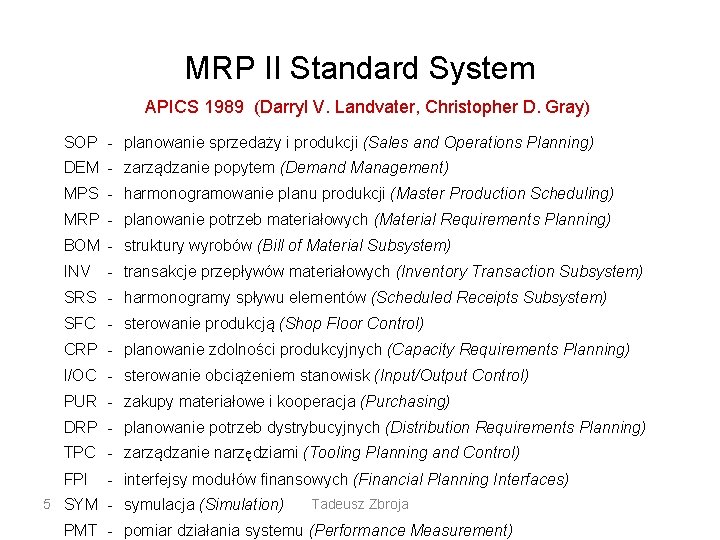

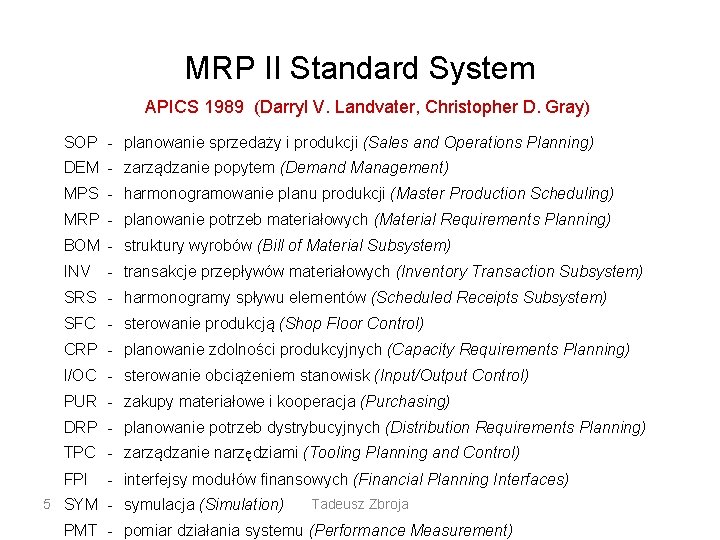

MRP II Standard System APICS 1989 (Darryl V. Landvater, Christopher D. Gray) SOP - planowanie sprzedaży i produkcji (Sales and Operations Planning) DEM - zarządzanie popytem (Demand Management) MPS - harmonogramowanie planu produkcji (Master Production Scheduling) MRP - planowanie potrzeb materiałowych (Material Requirements Planning) BOM - struktury wyrobów (Bill of Material Subsystem) INV - transakcje przepływów materiałowych (Inventory Transaction Subsystem) SRS - harmonogramy spływu elementów (Scheduled Receipts Subsystem) SFC - sterowanie produkcją (Shop Floor Control) CRP - planowanie zdolności produkcyjnych (Capacity Requirements Planning) I/OC - sterowanie obciążeniem stanowisk (Input/Output Control) PUR - zakupy materiałowe i kooperacja (Purchasing) DRP - planowanie potrzeb dystrybucyjnych (Distribution Requirements Planning) TPC - zarządzanie narzędziami (Tooling Planning and Control) FPI - interfejsy modułów finansowych (Financial Planning Interfaces) 5 SYM - symulacja (Simulation) Tadeusz Zbroja PMT - pomiar działania systemu (Performance Measurement)

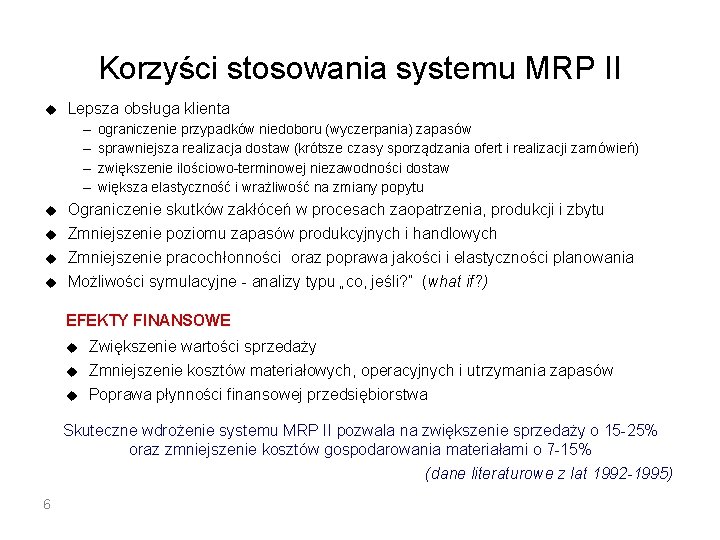

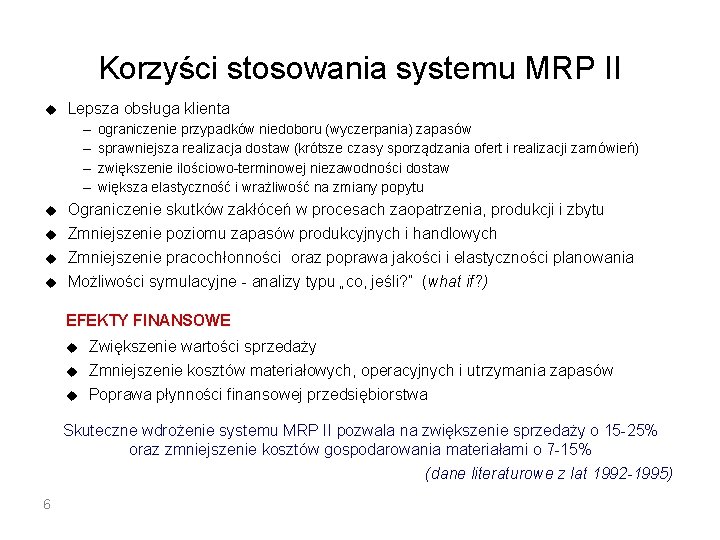

Korzyści stosowania systemu MRP II u Lepsza obsługa klienta – – ograniczenie przypadków niedoboru (wyczerpania) zapasów sprawniejsza realizacja dostaw (krótsze czasy sporządzania ofert i realizacji zamówień) zwiększenie ilościowo-terminowej niezawodności dostaw większa elastyczność i wrażliwość na zmiany popytu u Ograniczenie skutków zakłóceń w procesach zaopatrzenia, produkcji i zbytu u Zmniejszenie poziomu zapasów produkcyjnych i handlowych Zmniejszenie pracochłonności oraz poprawa jakości i elastyczności planowania Możliwości symulacyjne - analizy typu „co, jeśli? ” (what if? ) u u EFEKTY FINANSOWE u u u Zwiększenie wartości sprzedaży Zmniejszenie kosztów materiałowych, operacyjnych i utrzymania zapasów Poprawa płynności finansowej przedsiębiorstwa Skuteczne wdrożenie systemu MRP II pozwala na zwiększenie sprzedaży o 15 -25% oraz zmniejszenie kosztów gospodarowania materiałami o 7 -15% (dane literaturowe z lat 1992 -1995) 6

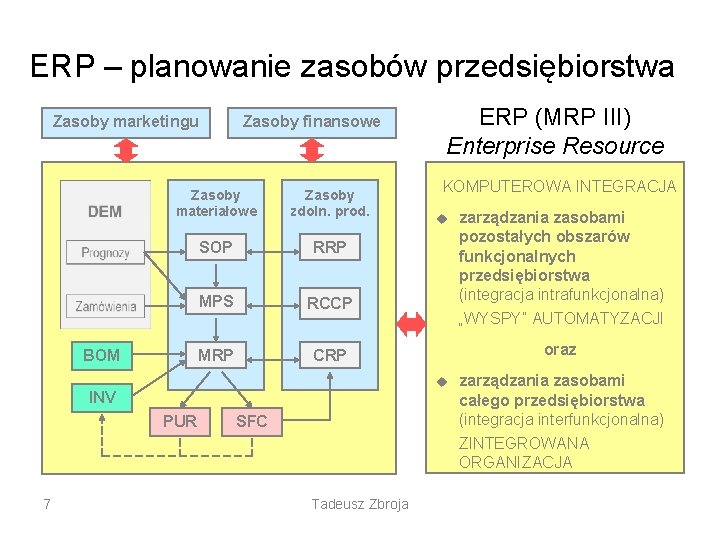

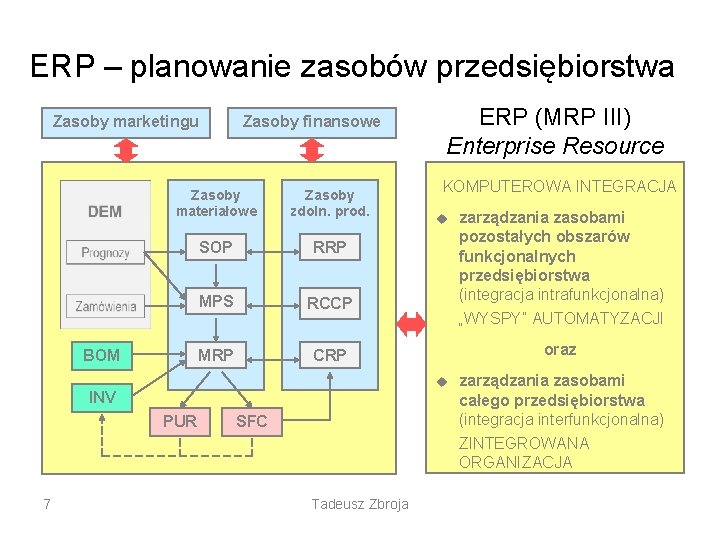

ERP – planowanie zasobów przedsiębiorstwa Zasoby marketingu Zasoby finansowe Zasoby materiałowe Zasoby zdoln. prod. SOP RRP MPS RCCP MRP CRP BOM u PUR SFC Tadeusz Zbroja zarządzania zasobami pozostałych obszarów funkcjonalnych przedsiębiorstwa (integracja intrafunkcjonalna) „WYSPY” AUTOMATYZACJI oraz u INV 7 ERP (MRP III) Enterprise Resource Planning KOMPUTEROWA INTEGRACJA zarządzania zasobami całego przedsiębiorstwa (integracja interfunkcjonalna) ZINTEGROWANA ORGANIZACJA

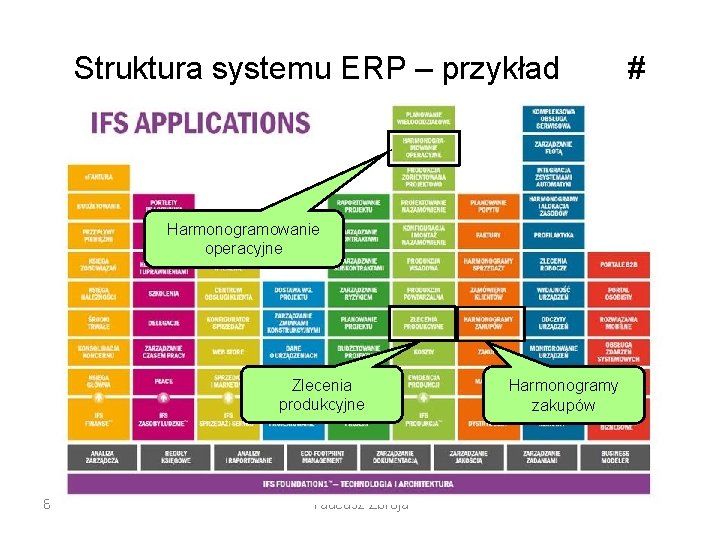

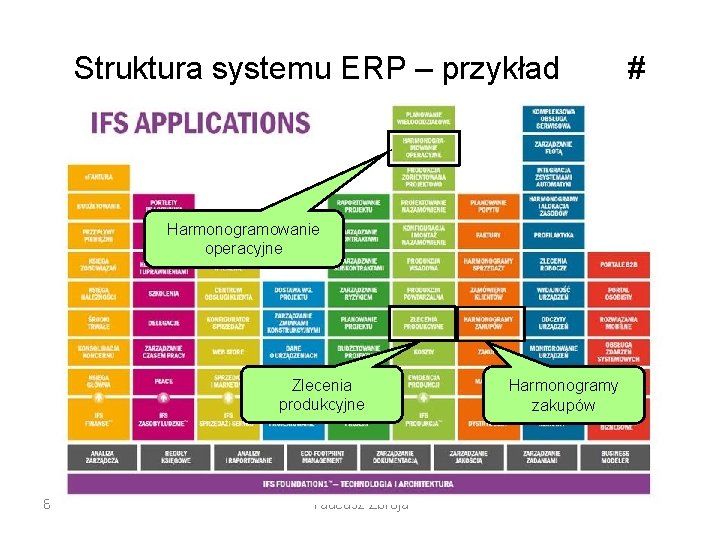

Struktura systemu ERP – przykład Harmonogramowanie operacyjne Zlecenia produkcyjne 8 Tadeusz Zbroja Harmonogramy zakupów #

Planowanie produkcji w przedsiębiorstwie Model systemu planowania i sterowania produkcją MRPII Popyt Prognozy Zamówienia Plan strategiczny (BP) Plan sprzedaży i produkcji (SOP) Zasoby Planowanie zasobów (zatrudnianie, powierzchnia magazynowa, finanse) Główny harmonogram produkcji (MPS) Ogólny plan zdol. prod. Plan potrzeb materiałowych (MRP) Plan Szczegółowy plan zdol. prod. Realizacja Sterowanie zakupami Zarządzanie zamówieniami Sterowanie realizacją produkcji Kontrola wejścia/wyjścia

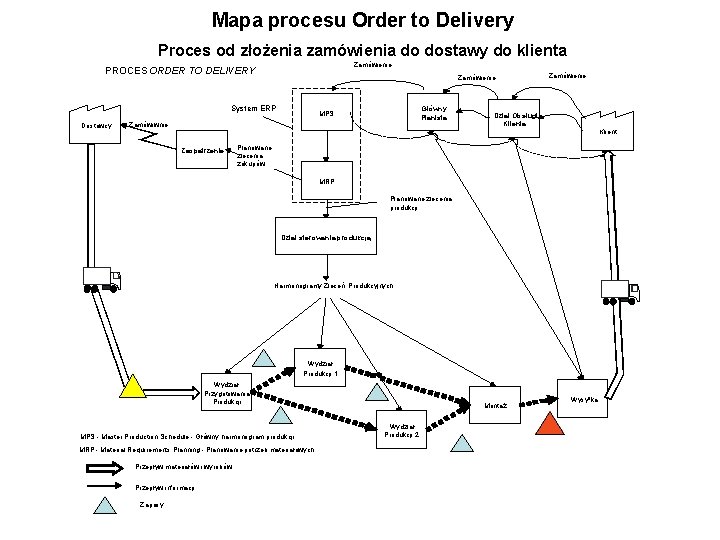

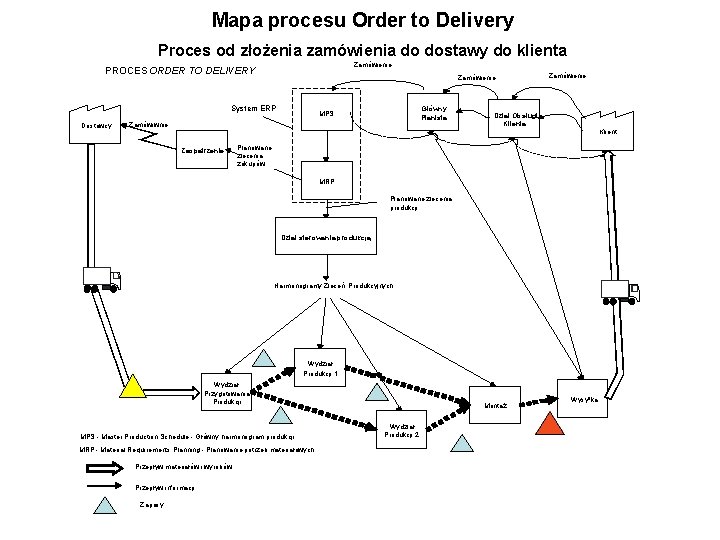

Mapa procesu Order to Delivery Proces od złożenia zamówienia do dostawy do klienta Zamówienie PROCES ORDER TO DELIVERY Zamówienie System ERP Dostawcy Główny Planista MPS Zamówiwnie Zamówienie Dział Obsługi Klienta Klient Zaopatrzenie Planowane zlecenia zakupów MRP Planowane zlecenia produkcji Dział sterowania produkcją Harmonogramy Zleceń Produkcyjnych Wydział Produkcji 1 Wydział Przygotowania Produkcji MPS - Master Production Schedule - Główny harmonogram produkcji MRP - Material Requirements Planning - Planowanie potrzeb materiałowych Przepływ materiałów i wyrobów Przepływ informacji Zapasy Montaż Wydział Produkcji 2 Wysy³ka

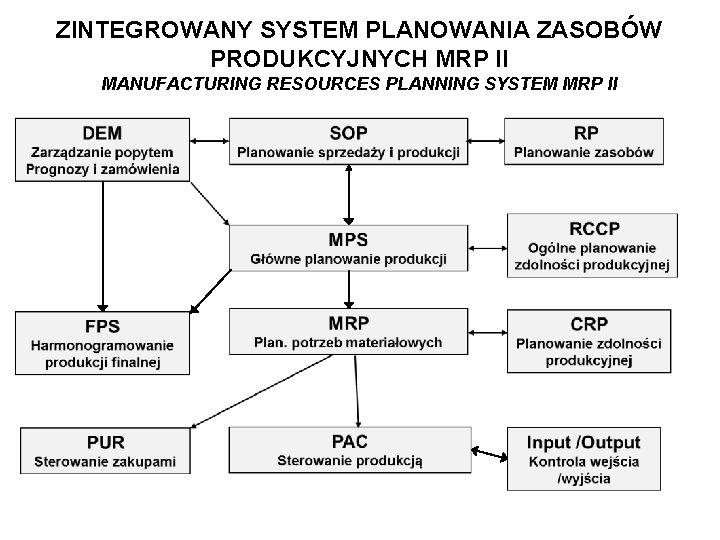

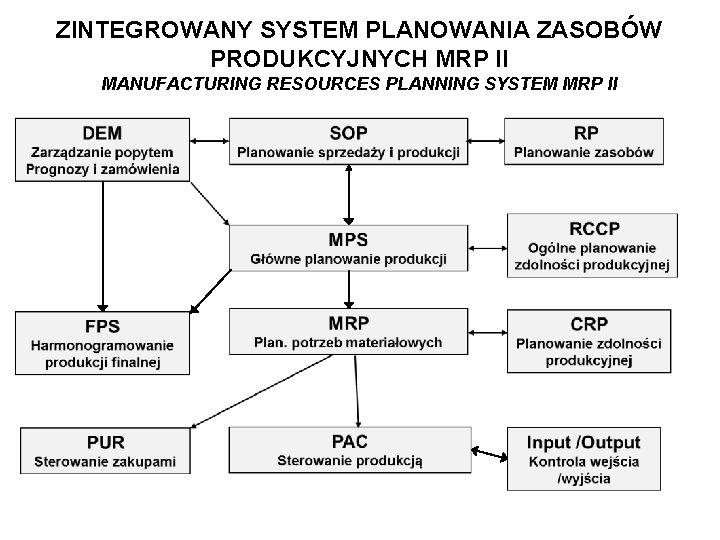

ZINTEGROWANY SYSTEM PLANOWANIA ZASOBÓW PRODUKCYJNYCH MRP II MANUFACTURING RESOURCES PLANNING SYSTEM MRP II

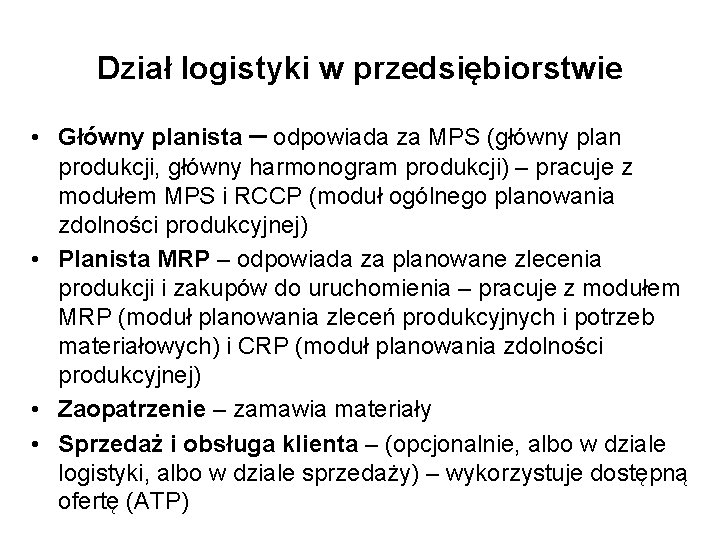

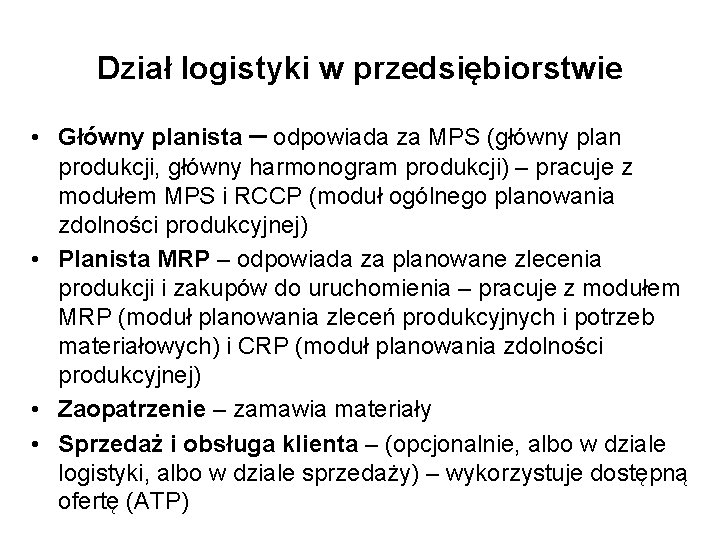

Dział logistyki w przedsiębiorstwie • Główny planista – odpowiada za MPS (główny plan produkcji, główny harmonogram produkcji) – pracuje z modułem MPS i RCCP (moduł ogólnego planowania zdolności produkcyjnej) • Planista MRP – odpowiada za planowane zlecenia produkcji i zakupów do uruchomienia – pracuje z modułem MRP (moduł planowania zleceń produkcyjnych i potrzeb materiałowych) i CRP (moduł planowania zdolności produkcyjnej) • Zaopatrzenie – zamawia materiały • Sprzedaż i obsługa klienta – (opcjonalnie, albo w dziale logistyki, albo w dziale sprzedaży) – wykorzystuje dostępną ofertę (ATP)

ROZWÓJ ZINTEGROWANEGO SYSTEMU PLANOWANIA POTRZEB MATERIAŁOWYCH (MRP) I ZASOBÓW PRZEDSIĘBIORSTWA 1915 - Wilson - model ekonomicznej wielkości zamówienia EOQ (Economic Order Quantity) Lata pięćdziesiąte - powszechne stosowanie systemów uzupełniania zapasu, zarówno w zarządzaniu zapasami pozycji o popycie niezależnym, jak i o popycie zależnym Lata sześćdziesiąte - Orlicky - koncepcja planowania potrzeb materiałowych MRP (Material Requirements Planning), rozróżnienie popytu niezależnego i zależnego Lata siedemdziesiąte - system MRP closed loop - MRP zamknięta pętla Lata osiemdziesiąte - system MRP II (Manufacturing Resources Planning)system planowania zasobów produkcyjnych - rozszerzenie systemu MRP closed loop o planowanie zasobów finansowych oraz planowanie potrzeb dystrybucyjnych DRP (Distribution Requirements Planning) Lata dziewięćdziesiąte - ERP (Enterprise Resources Planning) - system planowania zasobów przedsiębiorstwa Lata 2000 – 2010 – rozszerzenie ERP (Enterprise Resources Planning) o takie funkcjonalności jak zarządzanie łańcuchem dostaw SCM, zarządzanie relacjami z klientem CRM, zarzadzanie relacjami z dostawcami itd. .

System MRP closed loop Główne planowanie produkcji Master Production Scheduling

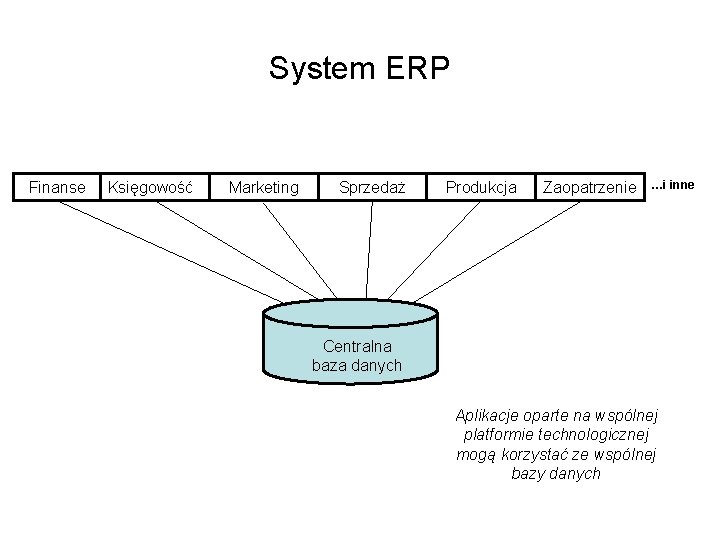

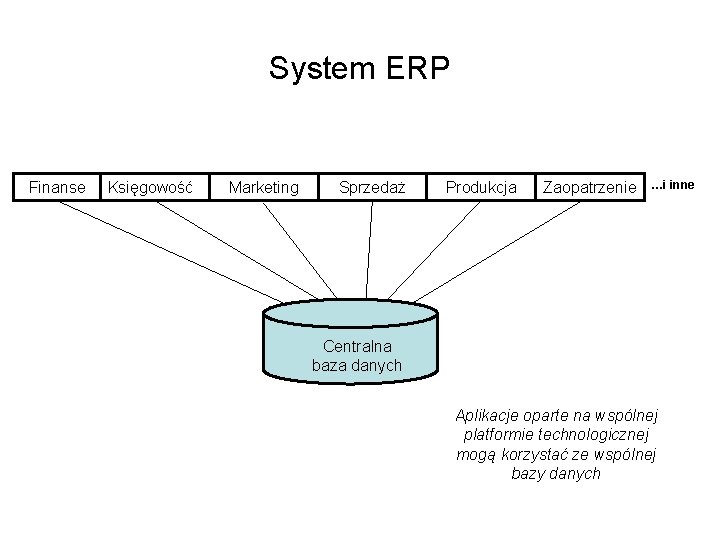

System ERP Finanse Księgowość Marketing Sprzedaż Produkcja Zaopatrzenie …i inne Centralna baza danych Aplikacje oparte na wspólnej platformie technologicznej mogą korzystać ze wspólnej bazy danych

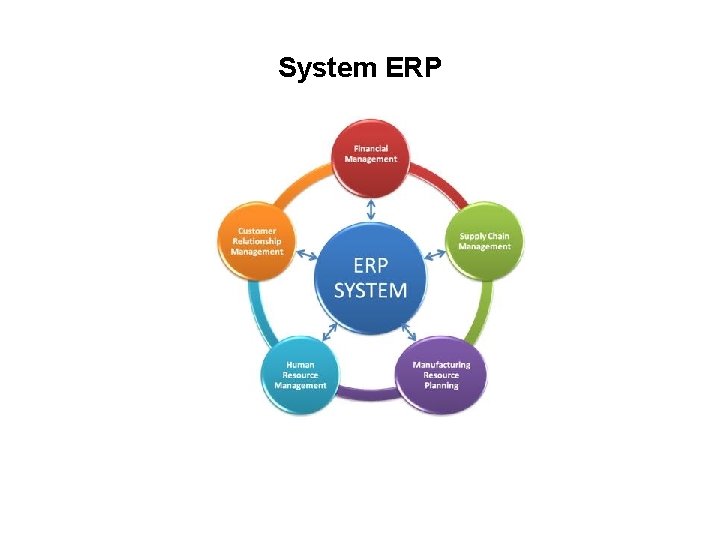

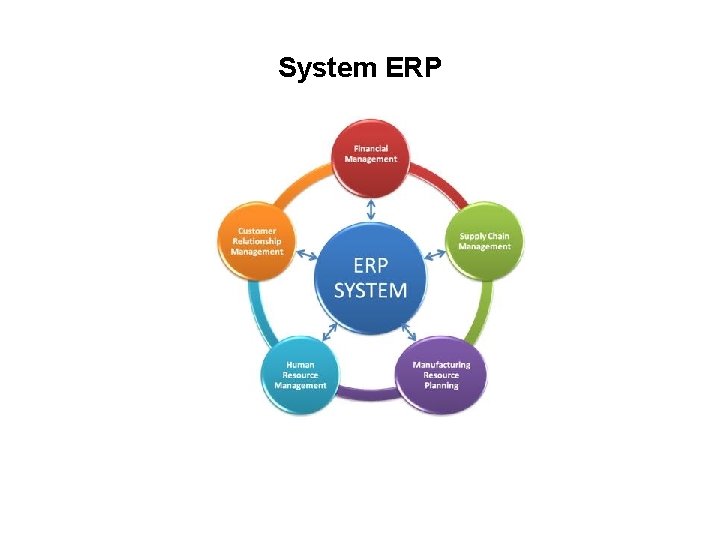

System ERP Enterprise Requirements Planning Systemy ERP służą do zintegrowanego zarządzania całym przedsiębiorstwem System integruje zarządzanie wszystkimi obszarami funkcjonalnymi przedsiębiorstwa: • Sprzedaż i marketing • Techniczne przygotowanie produkcji (engineering) • Finanse i księgowość • Zasoby ludzkie (Human Resources) • Zarządzanie łańcuchem dostaw (SCM) • Zarządzanie operacjami/produkcją (patrz MRPII)

System ERP

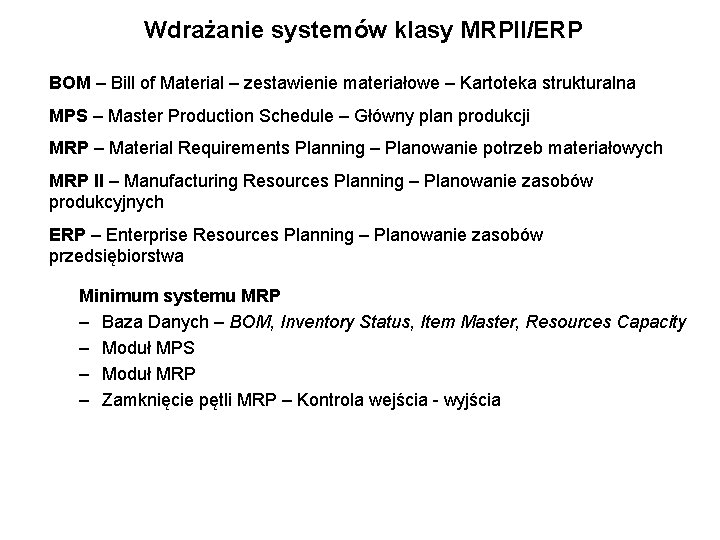

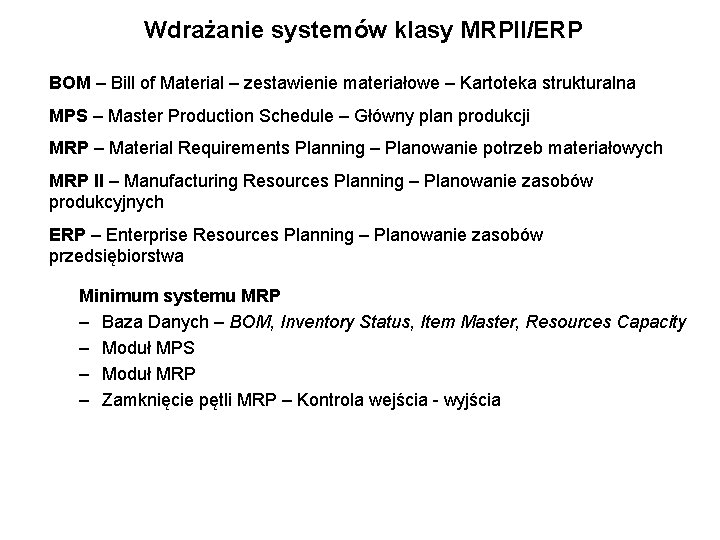

Wdrażanie systemów klasy MRPII/ERP BOM – Bill of Material – zestawienie materiałowe – Kartoteka strukturalna MPS – Master Production Schedule – Główny plan produkcji MRP – Material Requirements Planning – Planowanie potrzeb materiałowych MRP II – Manufacturing Resources Planning – Planowanie zasobów produkcyjnych ERP – Enterprise Resources Planning – Planowanie zasobów przedsiębiorstwa Minimum systemu MRP – Baza Danych – BOM, Inventory Status, Item Master, Resources Capacity – Moduł MPS – Moduł MRP – Zamknięcie pętli MRP – Kontrola wejścia - wyjścia

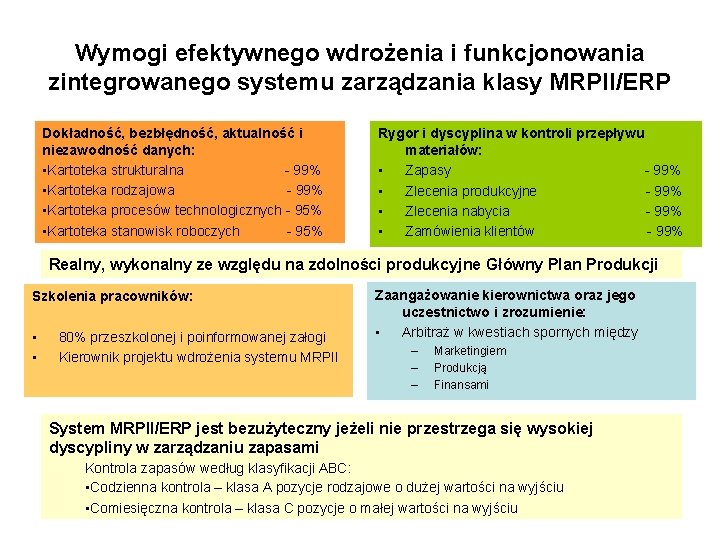

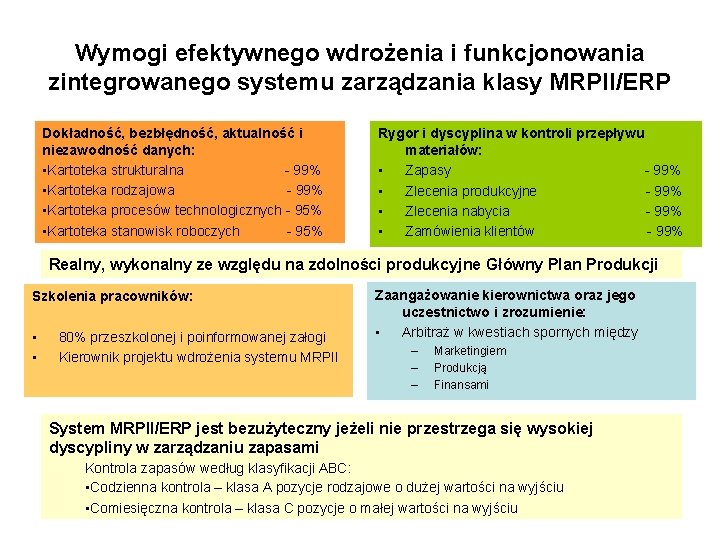

Wymogi efektywnego wdrożenia i funkcjonowania zintegrowanego systemu zarządzania klasy MRPII/ERP Dokładność, bezbłędność, aktualność i niezawodność danych: • Kartoteka strukturalna - 99% • Kartoteka rodzajowa - 99% • Kartoteka procesów technologicznych - 95% • Kartoteka stanowisk roboczych - 95% Rygor i dyscyplina w kontroli przepływu materiałów: • Zapasy - 99% • Zlecenia produkcyjne - 99% • Zlecenia nabycia - 99% • Zamówienia klientów - 99% Realny, wykonalny ze względu na zdolności produkcyjne Główny Plan Produkcji Szkolenia pracowników: • • 80% przeszkolonej i poinformowanej załogi Kierownik projektu wdrożenia systemu MRPII Zaangażowanie kierownictwa oraz jego uczestnictwo i zrozumienie: • Arbitraż w kwestiach spornych między – – – Marketingiem Produkcją Finansami System MRPII/ERP jest bezużyteczny jeżeli nie przestrzega się wysokiej dyscypliny w zarządzaniu zapasami Kontrola zapasów według klasyfikacji ABC: • Codzienna kontrola – klasa A pozycje rodzajowe o dużej wartości na wyjściu • Comiesięczna kontrola – klasa C pozycje o małej wartości na wyjściu

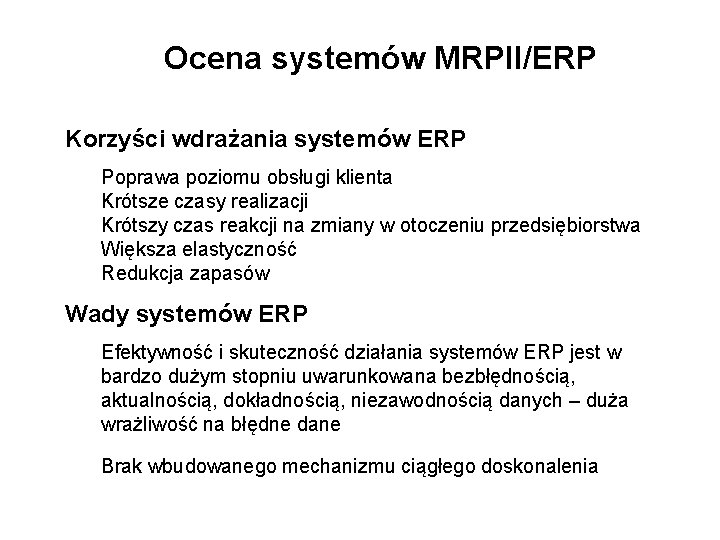

Ocena systemów MRPII/ERP Korzyści wdrażania systemów ERP Poprawa poziomu obsługi klienta Krótsze czasy realizacji Krótszy czas reakcji na zmiany w otoczeniu przedsiębiorstwa Większa elastyczność Redukcja zapasów Wady systemów ERP Efektywność i skuteczność działania systemów ERP jest w bardzo dużym stopniu uwarunkowana bezbłędnością, aktualnością, dokładnością, niezawodnością danych – duża wrażliwość na błędne dane Brak wbudowanego mechanizmu ciągłego doskonalenia

UWAGA!? Tylko 20% - 25% wdrożonych systemów MRPII/ERP działa efektywnie, skutecznie i satysfakcjonuje użytkowników

Mrp

Mrp Mrp mrpii

Mrp mrpii Mrp mrp ii erp

Mrp mrp ii erp Cl mrp

Cl mrp Pertanyaan tentang manajemen rantai pasokan

Pertanyaan tentang manajemen rantai pasokan Explain mrp

Explain mrp Distribution requirements planning example

Distribution requirements planning example Mrp and erp operations management

Mrp and erp operations management Mrp erp definition

Mrp erp definition Mrp and erp operations management

Mrp and erp operations management Mrp operations

Mrp operations Erp in operations management

Erp in operations management Mrp i

Mrp i Ewolucja to proces

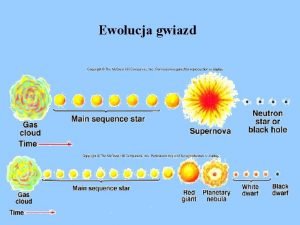

Ewolucja to proces Ewolucja gwiazd etapy

Ewolucja gwiazd etapy Zamózgowie

Zamózgowie Luski plakoidalne

Luski plakoidalne Budowa i ewolucja gwiazd

Budowa i ewolucja gwiazd Scm, crm, and erp are all extended erp components.

Scm, crm, and erp are all extended erp components. Y-cim

Y-cim Znak sprawy w systemie bezdziennikowym

Znak sprawy w systemie bezdziennikowym Schemat budowy komputera wg von neumanna

Schemat budowy komputera wg von neumanna