EVOLUCIN DE LOS DISPERSANTES DE PIGMENTOS EN LA

- Slides: 61

EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS Gustavo Adolfo Correa G. Aquaterra S. A. S.

Introducción • La dispersión de pigmentos es la etapa que más tiempo y energía consume en el proceso de manufactura de una pintura. • Un buen control de la dispersión le da al fabricante atributos que le permiten competir en un mercado cada vez más exigente. • Una buena selección de los agentes dispersantes y un adecuado proceso de dispersión, da más competitividad debido a que: o Reduce costos (rapidez y alta carga). o Mejora el desempeño del producto (alto brillo, poder tintóreo y cubrimiento, y mejor acabado final). o Mejora la estabilidad (evita floculación/ sedimentación y mejora compatibilidad). • Aquaterra S. A. S. es el representante exclusivo para Colombia de AFCONA Additives. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

Temas a tratar 1. Generalidades sobre el proceso de dispersión. 2. Familias de dispersantes. 3. Cómo formular una optima dispersión. 4. Aplicaciones comunes. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

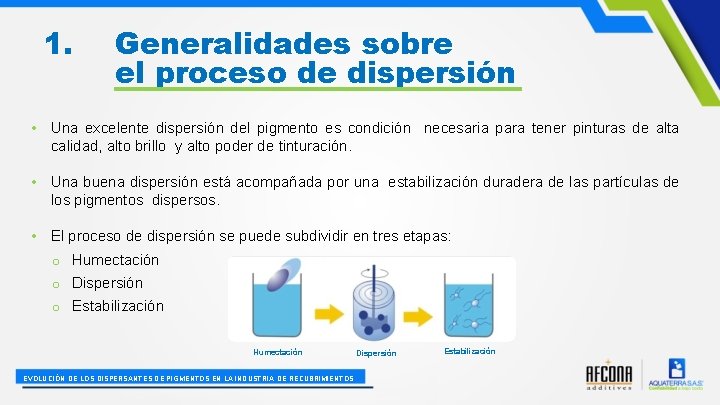

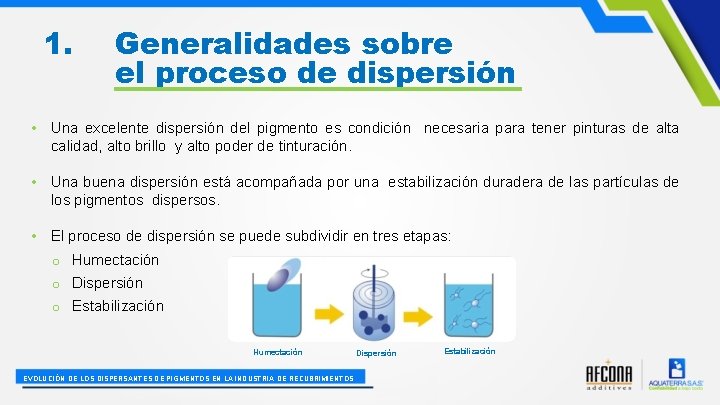

1. Generalidades sobre el proceso de dispersión • Una excelente dispersión del pigmento es condición necesaria para tener pinturas de alta calidad, alto brillo y alto poder de tinturación. • Una buena dispersión está acompañada por una estabilización duradera de las partículas de los pigmentos dispersos. • El proceso de dispersión se puede subdividir en tres etapas: o Humectación o Dispersión o Estabilización Humectación EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS Dispersión Estabilización

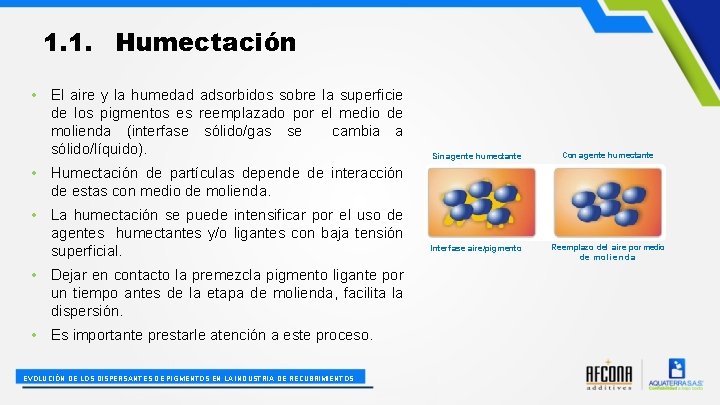

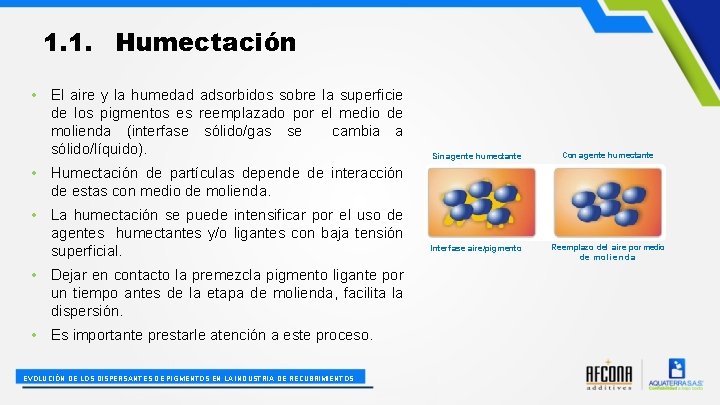

1. 1. Humectación • El aire y la humedad adsorbidos sobre la superficie de los pigmentos es reemplazado por el medio de molienda (interfase sólido/gas se cambia a sólido/líquido). Sin agente humectante Con agente humectante Interfase aire/pigmento Reemplazo del aire por medio de molienda • Humectación de partículas depende de interacción de estas con medio de molienda. • La humectación se puede intensificar por el uso de agentes humectantes y/o ligantes con baja tensión superficial. • Dejar en contacto la premezcla pigmento ligante por un tiempo antes de la etapa de molienda, facilita la dispersión. • Es importante prestarle atención a este proceso. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

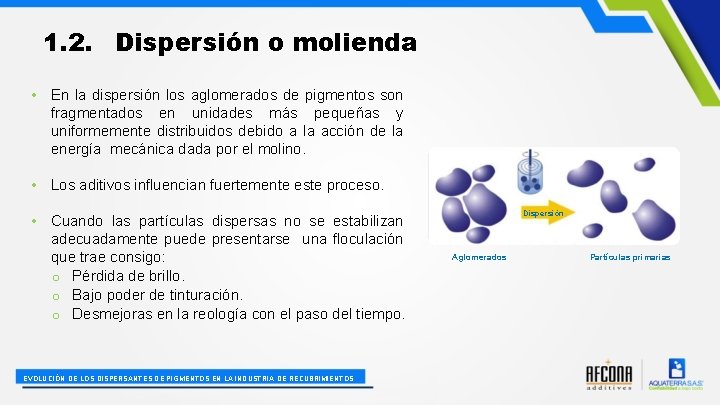

1. 2. Dispersión o molienda • En la dispersión los aglomerados de pigmentos son fragmentados en unidades más pequeñas y uniformemente distribuidos debido a la acción de la energía mecánica dada por el molino. • Los aditivos influencian fuertemente este proceso. • Cuando las partículas dispersas no se estabilizan adecuadamente puede presentarse una floculación que trae consigo: o Pérdida de brillo. o Bajo poder de tinturación. o Desmejoras en la reología con el paso del tiempo. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS Dispersión Aglomerados Partículas primarias

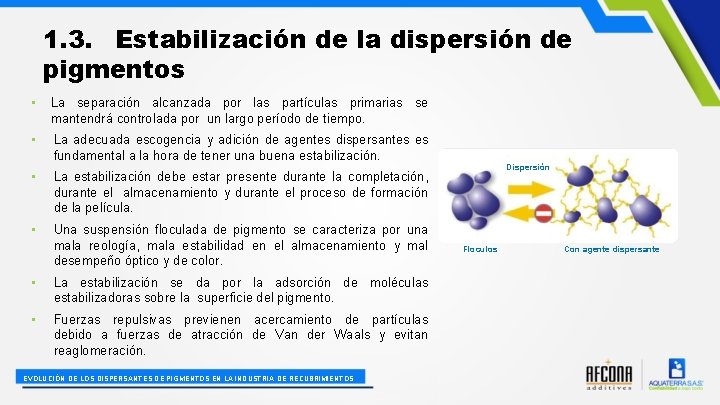

1. 3. Estabilización de la dispersión de pigmentos • La separación alcanzada por las partículas primarias se mantendrá controlada por un largo período de tiempo. • La adecuada escogencia y adición de agentes dispersantes es fundamental a la hora de tener una buena estabilización. • La estabilización debe estar presente durante la completación, durante el almacenamiento y durante el proceso de formación de la película. • Una suspensión floculada de pigmento se caracteriza por una mala reología, mala estabilidad en el almacenamiento y mal desempeño óptico y de color. • La estabilización se da por la adsorción de moléculas estabilizadoras sobre la superficie del pigmento. • Fuerzas repulsivas previenen acercamiento de partículas debido a fuerzas de atracción de Van der Waals y evitan reaglomeración. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS Dispersión Floculos Con agente dispersante

1. 3. Estabilización de la dispersión de pigmentos • Partículas de pigmentos son de naturaleza coloidal. • Estabilización de estas se da por control que se haga sobre su energía cinética y sobre las fuerzas atractivas y repulsivas que hay entre ellas. • Como coloides poseen energía cinética y están sujetas a movimiento Browniano que las acerca. • Si no existe factor que restrinja el acercamiento , fuerzas de bajo rango como de Van der Waals juntan las partículas irreversiblemente. • Cuando se logra un mecanismo de repulsión entre partículas, se previene contacto entre ellas y se tiene una dispersión estable. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS Atracción / repulsión entre dos partículas

1. 3. Estabilización de la dispersión de pigmentos • La existencia de suficientes fuerzas repulsivas entre los coloides cercanos es vital para una dispersión. • Las fuerzas repulsivas pueden ser: o Cadenas elásticas en dispersiones estabilizadas con surfactantes poliméricos. o Estabilizaciones tipo barrera con dispersantes poliméricos. • Existen dos tipos de mecanismos para la estabilización de dispersiones de pigmentos: o Estabilización electrostática. o Estabilización estérica. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

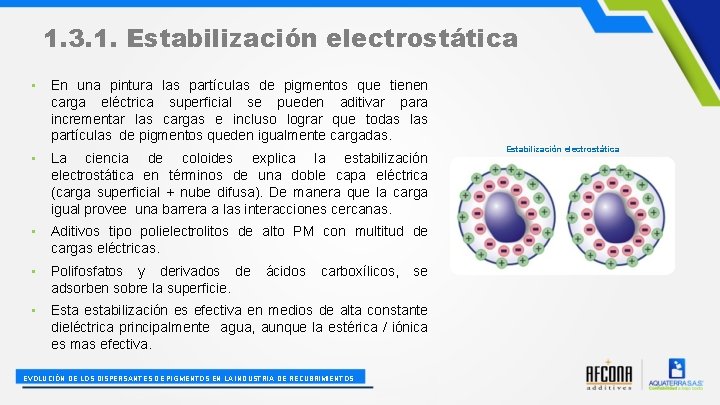

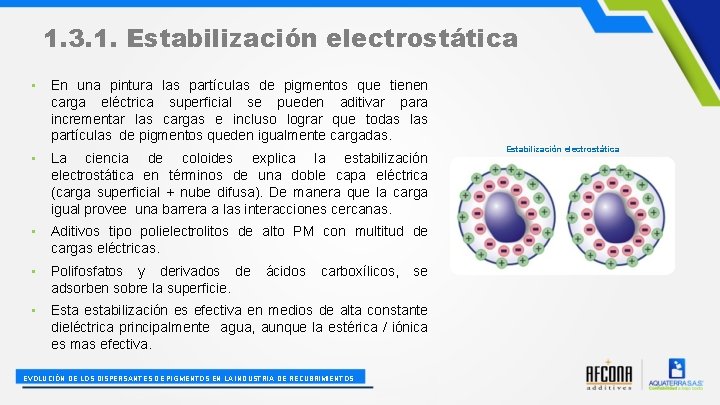

1. 3. 1. Estabilización electrostática • En una pintura las partículas de pigmentos que tienen carga eléctrica superficial se pueden aditivar para incrementar las cargas e incluso lograr que todas las partículas de pigmentos queden igualmente cargadas. • La ciencia de coloides explica la estabilización electrostática en términos de una doble capa eléctrica (carga superficial + nube difusa). De manera que la carga igual provee una barrera a las interacciones cercanas. • Aditivos tipo polielectrolitos de alto PM con multitud de cargas eléctricas. • Polifosfatos y derivados de adsorben sobre la superficie. • Esta estabilización es efectiva en medios de alta constante dieléctrica principalmente agua, aunque la estérica / iónica es mas efectiva. ácidos carboxílicos, EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS se Estabilización electrostática

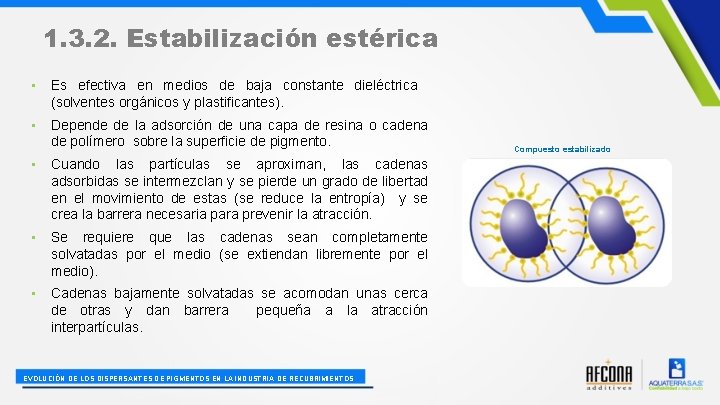

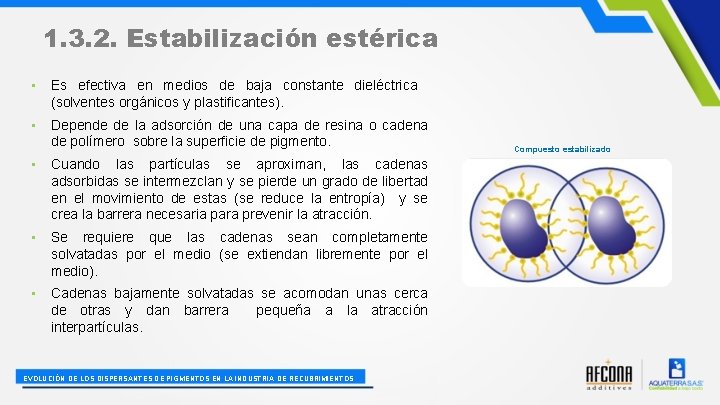

1. 3. 2. Estabilización estérica • Es efectiva en medios de baja constante dieléctrica (solventes orgánicos y plastificantes). • Depende de la adsorción de una capa de resina o cadena de polímero sobre la superficie de pigmento. • Cuando las partículas se aproximan, las cadenas adsorbidas se intermezclan y se pierde un grado de libertad en el movimiento de estas (se reduce la entropía) y se crea la barrera necesaria para prevenir la atracción. • Se requiere que las cadenas sean completamente solvatadas por el medio (se extiendan libremente por el medio). • Cadenas bajamente solvatadas se acomodan unas cerca de otras y dan barrera pequeña a la atracción interpartículas. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS Compuesto estabilizado

2. • Familias de dispersantes El formulador de recubrimientos necesita responder a necesidades de costo y calidad, pero ante todo el producto final deber ser tal que: o Dé excelente protección al sustrato. o Tenga una 'apariencia estética'. • El formulador tiene que encarar los problemas relacionados con la dispersión de pigmentos y su estabilidad los cuales determinan la apariencia final de la pintura. • Para responder a las necesidades de dispersión de diferentes pigmentos en diferentes medios, se han desarrollado diversas familias de agentes dispersantes con costos y desempeños diferenciales. • AFCONA posee productos de algunas de estas familias. Las principales familias son: o Surfactantes comunes. o Agentes humectantes y dispersantes convencionales. o Dispersantes poliméricos de alto peso molecular (tipo poliuretano y tipo poliacrilato). o Ácidos grasos modificados y emulsificantes. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

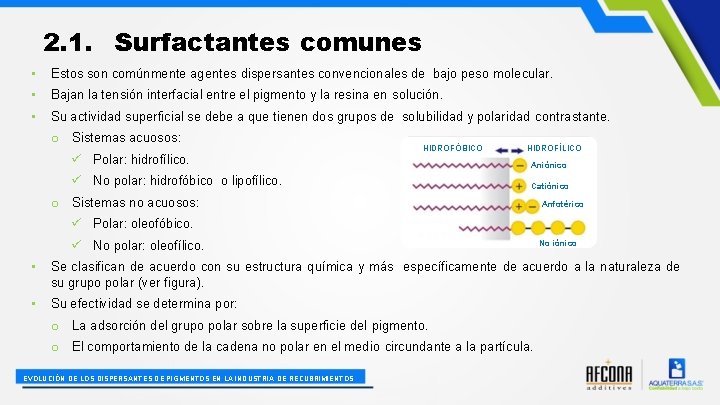

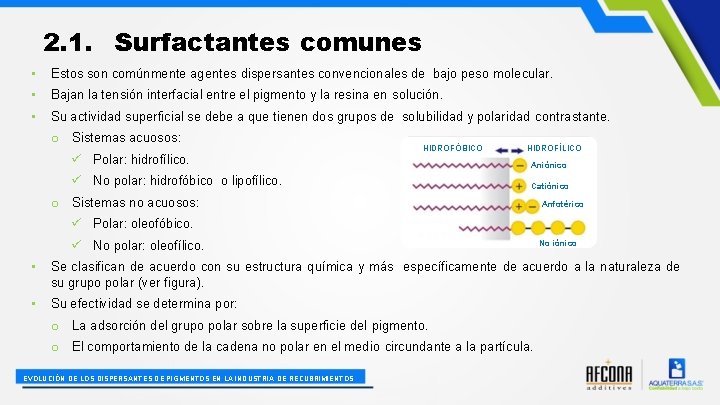

2. 1. Surfactantes comunes • Estos son comúnmente agentes dispersantes convencionales de bajo peso molecular. • Bajan la tensión interfacial entre el pigmento y la resina en solución. • Su actividad superficial se debe a que tienen dos grupos de solubilidad y polaridad contrastante. o Sistemas acuosos: ü Polar: hidrofílico. HIDROFÓBICO ü No polar: hidrofóbico o lipofílico. HIDROFÍLICO Aniónico Catiónico o Sistemas no acuosos: Anfotérico ü Polar: oleofóbico. ü No polar: oleofílico. No iónico • Se clasifican de acuerdo con su estructura química y más específicamente de acuerdo a la naturaleza de su grupo polar (ver figura). • Su efectividad se determina por: o La adsorción del grupo polar sobre la superficie del pigmento. o El comportamiento de la cadena no polar en el medio circundante a la partícula. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

2. 1. Surfactantes comunes • Su mecanismo de estabilización en muchos casos es electrostático. • Debido a su estructura química y a su mecanismo de estabilización pueden causar los siguientes defectos: o Sensibilidad al agua (no aptos para exteriores). o Formación de espuma. o Interferencia con la adherencia entre capas. • Los surfactantes más usados para la dispersión de pigmentos en formulaciones de recubrimientos son: o Derivados de ácidos grasos. o Poliacrilatos de Sodio. o Lecitina de soya (entre otros). EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

2. 1. 1. Derivados de ácidos grasos • Derivados no iónicos de ácidos grasos como alquil fenal etoxilados (APEs) y alcoholes grasos etoxilados (FAEs), son ejemplos de surfactantes usados en sistemas acuosos como humectantes y dispersantes. • Ayudan a estabilizar dispersiones acuosas de partículas de pigmentos orgánicos por estabilización estérica. • En la mayoría de los casos se usan en combinación con surfactantes estabilizan por medios electrostáticos. aniónicos que • Generan problemas de sensibilidad al agua, formación de espuma, ampollamiento y mala adherencia entre capas. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

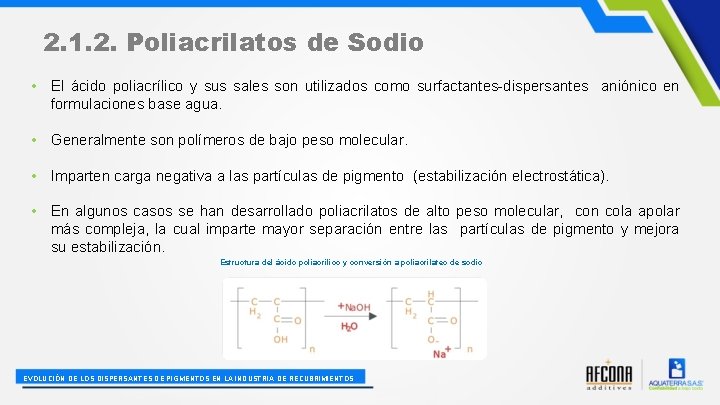

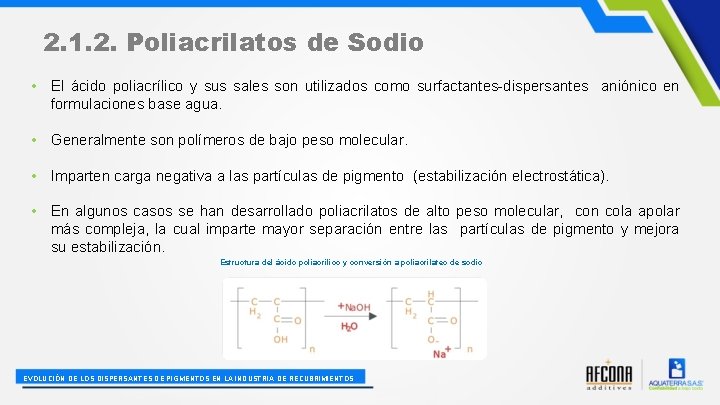

2. 1. 2. Poliacrilatos de Sodio • El ácido poliacrílico y sus sales son utilizados como surfactantes-dispersantes aniónico en formulaciones base agua. • Generalmente son polímeros de bajo peso molecular. • Imparten carga negativa a las partículas de pigmento (estabilización electrostática). • En algunos casos se han desarrollado poliacrilatos de alto peso molecular, con cola apolar más compleja, la cual imparte mayor separación entre las partículas de pigmento y mejora su estabilización. Estructura del ácido poliacrílico y conversión a poliacrilateo de sodio EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

2. 1. 3. Lecitina de soya • Agente humectante de muy bajo costo. • Por su característica higroscópica afecta la resistencia a la intemperie de los esmaltes y fondos anticorrosivos. • No posee el poder defloculante de los dispersantes convencionales. • No es efectiva para prevenir problemas de flotación, en particular al mezclar pigmentos orgánicos con inorgánicos. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

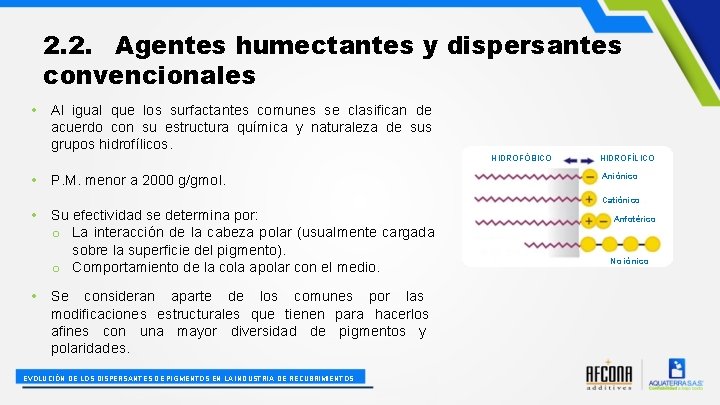

2. 2. Agentes humectantes y dispersantes convencionales • Al igual que los surfactantes comunes se clasifican de acuerdo con su estructura química y naturaleza de sus grupos hidrofílicos. HIDROFÓBICO • P. M. menor a 2000 g/gmol. HIDROFÍLICO Aniónico Catiónico • Su efectividad se determina por: o La interacción de la cabeza polar (usualmente cargada sobre la superficie del pigmento). o Comportamiento de la cola apolar con el medio. • Se consideran aparte de los comunes por las modificaciones estructurales que tienen para hacerlos afines con una mayor diversidad de pigmentos y polaridades. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS Anfotérico No iónico

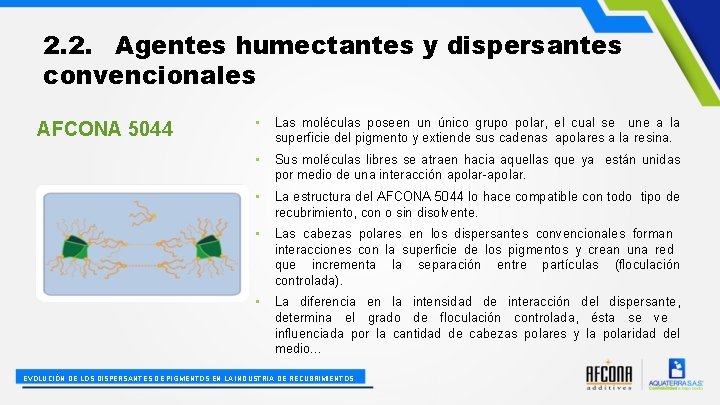

2. 2. Agentes humectantes y dispersantes convencionales AFCONA 5044 • Las moléculas poseen un único grupo polar, el cual se une a la superficie del pigmento y extiende sus cadenas apolares a la resina. • Sus moléculas libres se atraen hacia aquellas que ya están unidas por medio de una interacción apolar-apolar. • La estructura del AFCONA 5044 lo hace compatible con todo tipo de recubrimiento, con o sin disolvente. • Las cabezas polares en los dispersantes convencionales forman interacciones con la superficie de los pigmentos y crean una red que incrementa la separación entre partículas (floculación controlada). • La diferencia en la intensidad de interacción del dispersante, determina el grado de floculación controlada, ésta se ve influenciada por la cantidad de cabezas polares y la polaridad del medio… EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

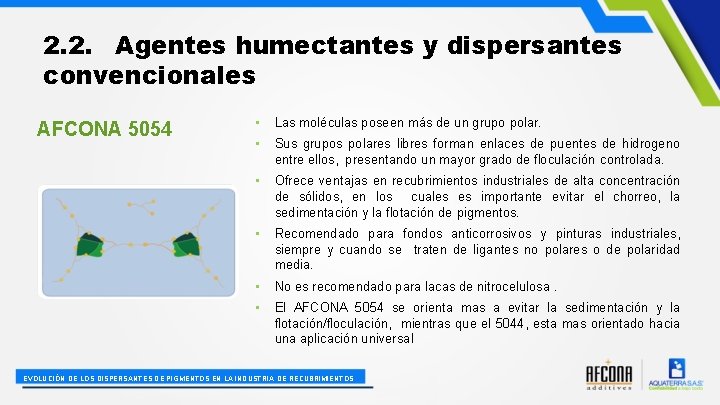

2. 2. Agentes humectantes y dispersantes convencionales AFCONA 5054 • Las moléculas poseen más de un grupo polar. • Sus grupos polares libres forman enlaces de puentes de hidrogeno entre ellos, presentando un mayor grado de floculación controlada. • Ofrece ventajas en recubrimientos industriales de alta concentración de sólidos, en los cuales es importante evitar el chorreo, la sedimentación y la flotación de pigmentos. • Recomendado para fondos anticorrosivos y pinturas industriales, siempre y cuando se traten de ligantes no polares o de polaridad media. • No es recomendado para lacas de nitrocelulosa. • El AFCONA 5054 se orienta mas a evitar la sedimentación y la flotación/floculación, mientras que el 5044, esta mas orientado hacia una aplicación universal EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

2. 2. Agentes humectantes y dispersantes convencionales AFCONA 5065, 5066 • Igualmente presentan un alto grado de floculación controlada. • Son la respuesta para evitar la sedimentación y la flotación/floculación en sistemas donde el 5054 no trabaja, siempre y cuando no contengan solventes alifáticos tipo White Spirit, varsol, etc. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

2. 2. Agentes humectantes y dispersantes convencionales AFCONA 5207 • Dispersante y humectante convencional diseñado para usarse en esmaltes decorativos. • Modificado con grupos con afinidad por todo tipo de pigmentos. • Mejor desempeño como humectante y dispersante en esmaltes decorativos Vs el AFCONA 5044 y además tiene el doble de sustancia activa respecto a este. • Viscodepresor para pigmentos inorgánicos, especialmente Ti. O 2 en alquídica media. • Dispersa pigmentos orgánicos, inorgánicos y negros de humo en esmaltes decorativos. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

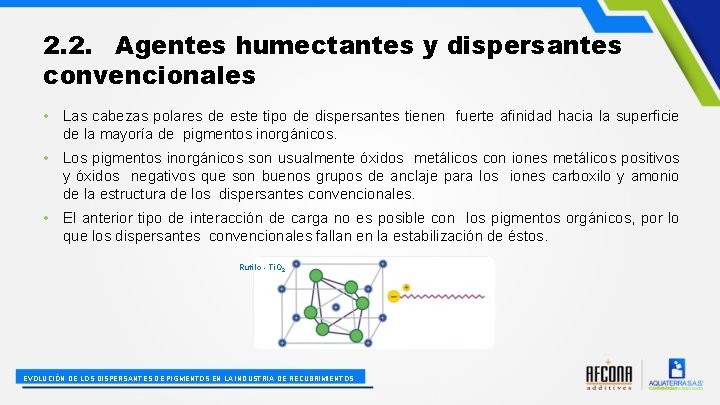

2. 2. Agentes humectantes y dispersantes convencionales • Las cabezas polares de este tipo de dispersantes tienen fuerte afinidad hacia la superficie de la mayoría de pigmentos inorgánicos. • Los pigmentos inorgánicos son usualmente óxidos metálicos con iones metálicos positivos y óxidos negativos que son buenos grupos de anclaje para los iones carboxilo y amonio de la estructura de los dispersantes convencionales. • El anterior tipo de interacción de carga no es posible con los pigmentos orgánicos, por lo que los dispersantes convencionales fallan en la estabilización de éstos. Rutilo - Ti. O 2 EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

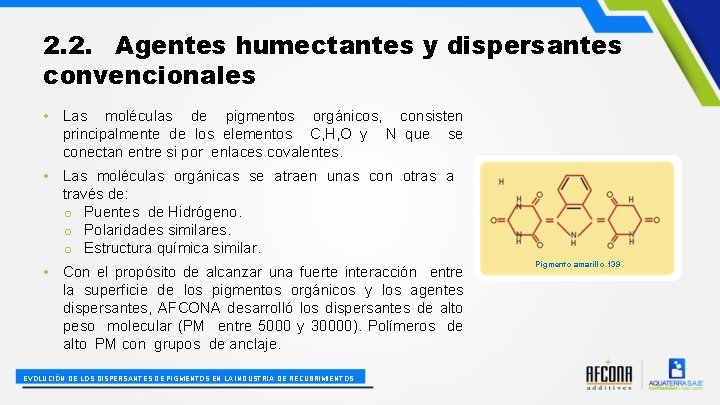

2. 2. Agentes humectantes y dispersantes convencionales • Las moléculas de pigmentos orgánicos, consisten principalmente de los elementos C, H, O y N que se conectan entre si por enlaces covalentes. • Las moléculas orgánicas se atraen unas con otras a través de: o Puentes de Hidrógeno. o Polaridades similares. o Estructura química similar. • Con el propósito de alcanzar una fuerte interacción entre la superficie de los pigmentos orgánicos y los agentes dispersantes, AFCONA desarrolló los dispersantes de alto peso molecular (PM entre 5000 y 30000). Polímeros de alto PM con grupos de anclaje. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS Pigmento amarillo 139

2. 3. Dispersantes de alto peso molecular (Tipo Poliuretano y tipo Poliacrilato) Polímeros con grupos funcionales terminales A B A copolímero en bloque Polímeros con ambos grupos funcionales terminales • Estabilizan los pigmentos en recubrimientos y tintas estabilización estérica. • Tienen estructura de dos componentes para cumplir las siguientes funciones: o Adsorberse sobre la superficie del pigmento, para lo cual tienen grupos de anclaje. o Dar una estabilización estérica del pigmento en el medio de molienda, para lo cual tienen cadenas poliméricas. • Hay muchas configuraciones de copolímero y polímero que pueden tener estos dispersantes. • Se considerarán acá aquellos con largas cadenas de moléculas lineales, de poliacrilato o poliuretano que contienen grupos de anclaje. B A B copolímero en bloque Copolímero al azar La estructura esquemática de los dispersantes tipo PU y tipo PA es: EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS por

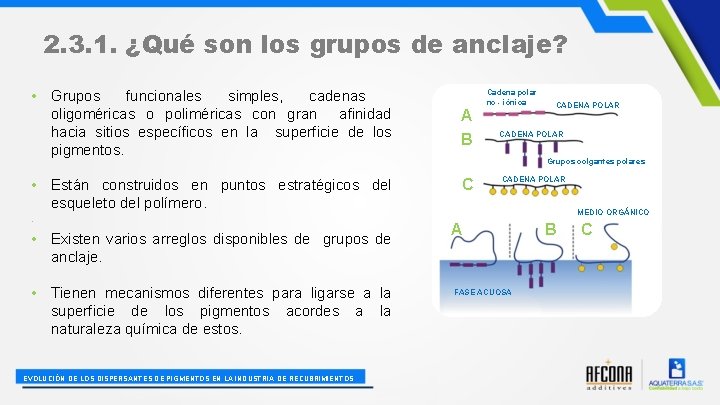

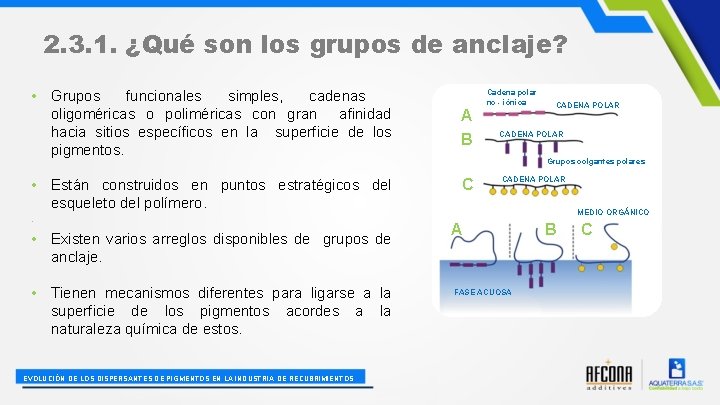

2. 3. 1. ¿Qué son los grupos de anclaje? • Grupos funcionales simples, cadenas oligoméricas o poliméricas con gran afinidad hacia sitios específicos en la superficie de los pigmentos. • Están construidos en puntos estratégicos del esqueleto del polímero. • • Existen varios arreglos disponibles de grupos de anclaje. • Tienen mecanismos diferentes para ligarse a la superficie de los pigmentos acordes a la naturaleza química de estos. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS Cadena polar no - iónica A B CADENA POLAR Grupos colgantes polares C CADENA POLAR MEDIO ORGÁNICO A FASE ACUOSA B C

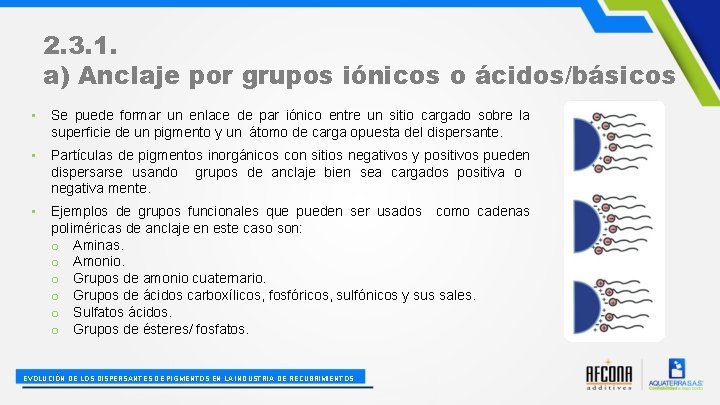

2. 3. 1. a) Anclaje por grupos iónicos o ácidos/básicos • Se puede formar un enlace de par iónico entre un sitio cargado sobre la superficie de un pigmento y un átomo de carga opuesta del dispersante. • Partículas de pigmentos inorgánicos con sitios negativos y positivos pueden dispersarse usando grupos de anclaje bien sea cargados positiva o negativa mente. • Ejemplos de grupos funcionales que pueden ser usados como cadenas poliméricas de anclaje en este caso son: o Aminas. o Amonio. o Grupos de amonio cuaternario. o Grupos de ácidos carboxílicos, fosfóricos, sulfónicos y sus sales. o Sulfatos ácidos. o Grupos de ésteres/ fosfatos. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

2. 3. 1. b) Anclaje con grupos de puente de Hidrógeno • La mayoría de partículas de pigmentos orgánicos no tienen sitios cargados sobre su superficie, pero pueden tener sitios donadores o aceptadores de puentes de Hidrógeno como éteres, cetonas, etc. • Es posible establecer puentes de Hidrógeno entre la partícula y el grupo de anclaje del dispersante. • Un puente de Hidrógeno individual es débil. • Los grupos de anclaje del dispersante polimérico desarrollan fuerte interacción con la partícula pues poseen múltiples donadores y aceptadores. • Poliamidas y polioles se usan como grupos de anclaje vía puentes de Hidrógeno. (D y A) • Los poliéteres se usan como aceptadores. - • EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

2. 3. 1. c) Anclaje a través de grupos polares • El anclaje se puede hacer por acción entre grupos polarizados o polarizables sobre la superficie de un pigmento orgánico y grupos similares con función de anclaje en el dispersante. • Igualmente estas interacciones pueden ser individualmente débiles, pero se desarrolla una fuerte interacción con el dispersante polimérico que posee muchos de estos grupos. • Los poliuretanos son comúnmente usados como grupos de anclaje polarizables. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

2. 3. 1. d) Anclaje vía bloque de polímero insolubres en el solvente • Es posible anclar el dispersante a la superficie de una partícula de pigmento simplemente vía interacciones de Van der Waals y sin recurrir a puentes de Hidrógeno o efectos polares. • El bloque polimérico dentro del dispersante puede ser simplemente insoluble en el medio lo que facilita su aproximación a la partícula del pigmento y se ancla a ellas vía fuerzas de Van der Waals. • Los grupos de anclaje tipo poliuretano operan por esta vía. • En un dispersante los grupos de anclaje pueden operar por una combinación de los mecanismos mencionados. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

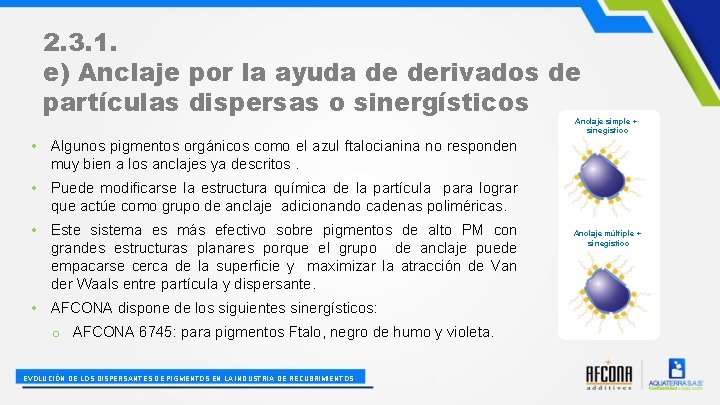

2. 3. 1. e) Anclaje por la ayuda de derivados de partículas dispersas o sinergísticos Anclaje simple + sinegístico • Algunos pigmentos orgánicos como el azul ftalocianina no responden muy bien a los anclajes ya descritos. • Puede modificarse la estructura química de la partícula para lograr que actúe como grupo de anclaje adicionando cadenas poliméricas. • Este sistema es más efectivo sobre pigmentos de alto PM con grandes estructuras planares porque el grupo de anclaje puede empacarse cerca de la superficie y maximizar la atracción de Van der Waals entre partícula y dispersante. • AFCONA dispone de los siguientes sinergísticos: o AFCONA 6745: para pigmentos Ftalo, negro de humo y violeta. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS Anclaje múltiple + sinegístico

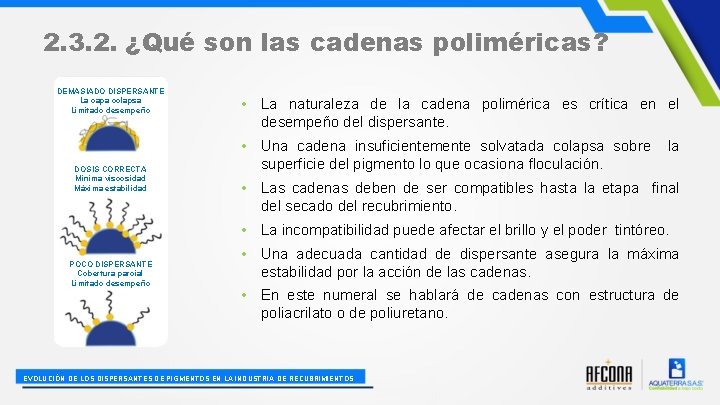

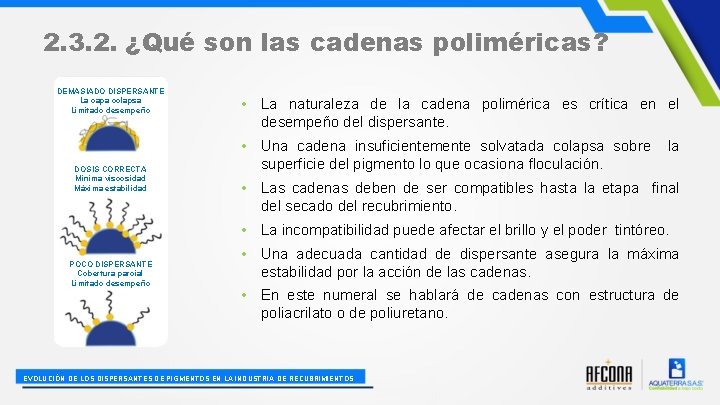

2. 3. 2. ¿Qué son las cadenas poliméricas? DEMASIADO DISPERSANTE La capa colapsa Limitado desempeño DOSIS CORRECTA Mínima viscosidad Máxima estabilidad • La naturaleza de la cadena polimérica es crítica en el desempeño del dispersante. • Una cadena insuficientemente solvatada colapsa sobre superficie del pigmento lo que ocasiona floculación. la • Las cadenas deben de ser compatibles hasta la etapa final del secado del recubrimiento. • La incompatibilidad puede afectar el brillo y el poder tintóreo. POCO DISPERSANTE Cobertura parcial Limitado desempeño • Una adecuada cantidad de dispersante asegura la máxima estabilidad por la acción de las cadenas. • En este numeral se hablará de cadenas con estructura de poliacrilato o de poliuretano. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

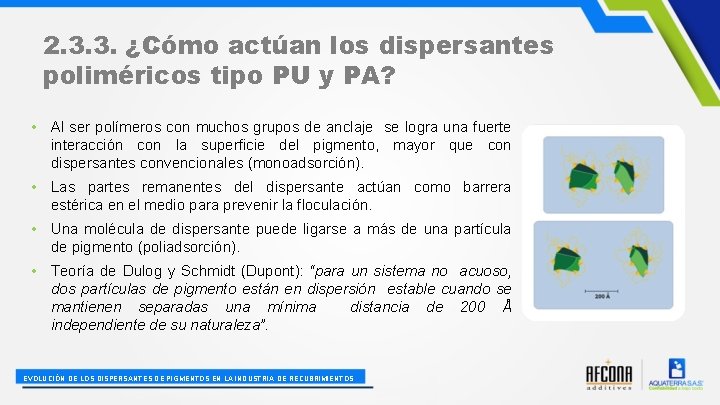

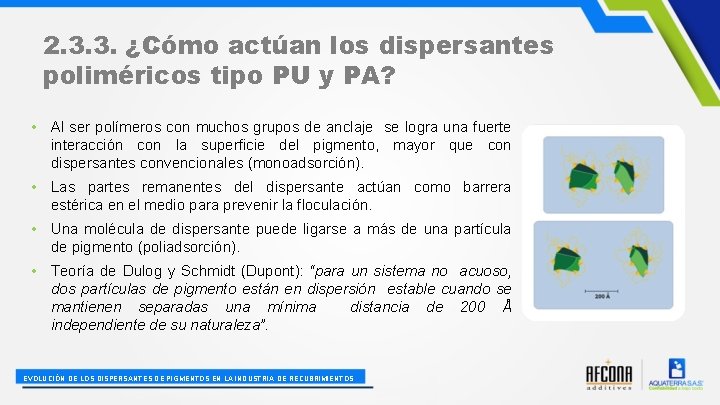

2. 3. 3. ¿Cómo actúan los dispersantes poliméricos tipo PU y PA? • Al ser polímeros con muchos grupos de anclaje se logra una fuerte interacción con la superficie del pigmento, mayor que con dispersantes convencionales (monoadsorción). • Las partes remanentes del dispersante actúan como barrera estérica en el medio para prevenir la floculación. • Una molécula de dispersante puede ligarse a más de una partícula de pigmento (poliadsorción). • Teoría de Dulog y Schmidt (Dupont): “para un sistema no acuoso, dos partículas de pigmento están en dispersión estable cuando se mantienen separadas una mínima distancia de 200 Å independiente de su naturaleza”. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

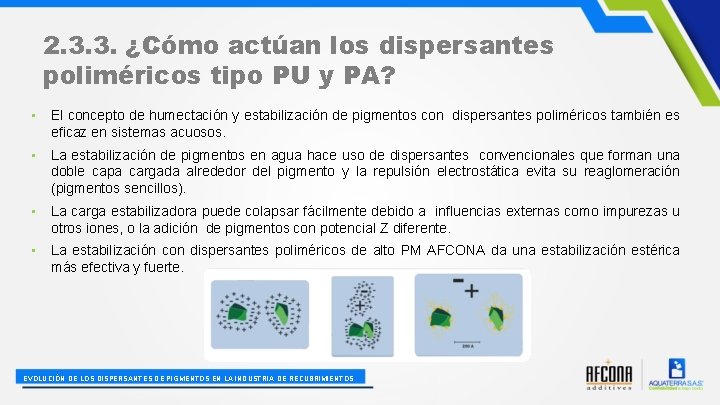

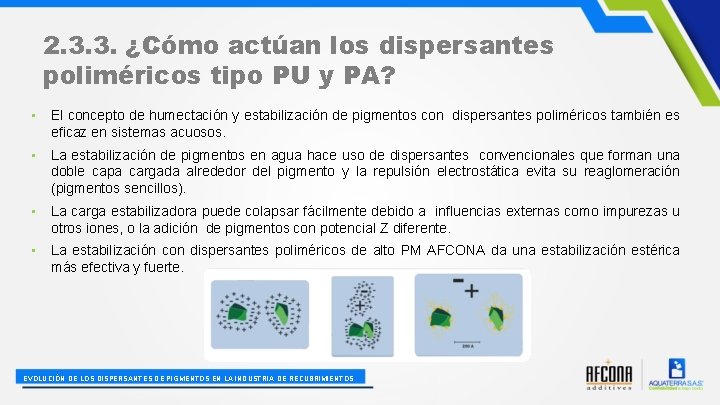

2. 3. 3. ¿Cómo actúan los dispersantes poliméricos tipo PU y PA? • El concepto de humectación y estabilización de pigmentos con dispersantes poliméricos también es eficaz en sistemas acuosos. • La estabilización de pigmentos en agua hace uso de dispersantes convencionales que forman una doble capa cargada alrededor del pigmento y la repulsión electrostática evita su reaglomeración (pigmentos sencillos). • La carga estabilizadora puede colapsar fácilmente debido a influencias externas como impurezas u otros iones, o la adición de pigmentos con potencial Z diferente. • La estabilización con dispersantes poliméricos de alto PM AFCONA da una estabilización estérica más efectiva y fuerte. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

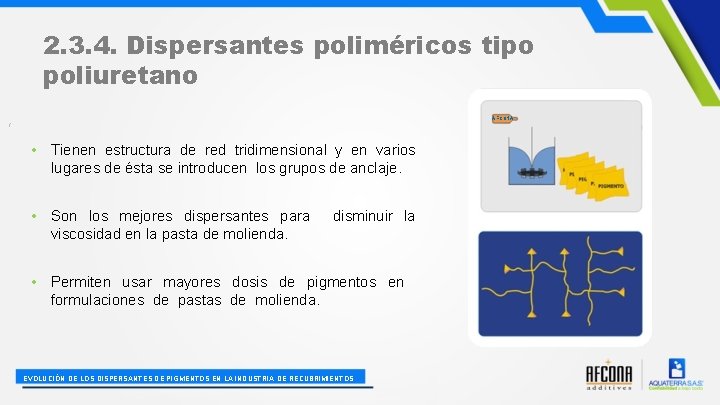

2. 3. 4. Dispersantes poliméricos tipo poliuretano AFCONA / • Tienen estructura de red tridimensional y en varios lugares de ésta se introducen los grupos de anclaje. • Son los mejores dispersantes para viscosidad en la pasta de molienda. disminuir la • Permiten usar mayores dosis de pigmentos en formulaciones de pastas de molienda. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

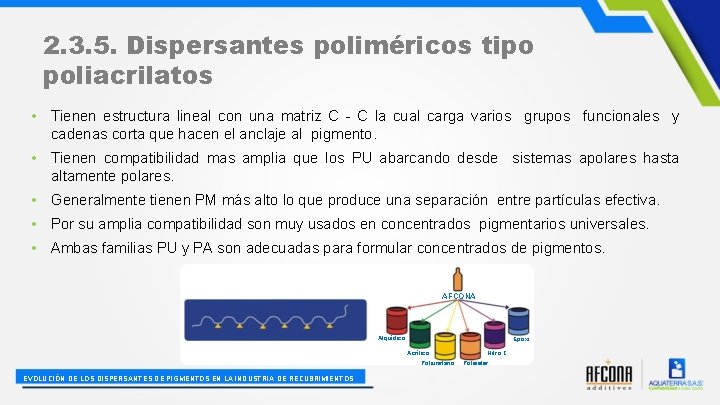

2. 3. 5. Dispersantes poliméricos tipo poliacrilatos • Tienen estructura lineal con una matriz C - C la cual carga varios grupos funcionales y cadenas corta que hacen el anclaje al pigmento. • Tienen compatibilidad mas amplia que los PU abarcando desde sistemas apolares hasta altamente polares. • Generalmente tienen PM más alto lo que produce una separación entre partículas efectiva. • Por su amplia compatibilidad son muy usados en concentrados pigmentarios universales. • Ambas familias PU y PA son adecuadas para formular concentrados de pigmentos. AFCONA Alquídico Epoxi Acrílico Poliuretano EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS Nitro C Poliester

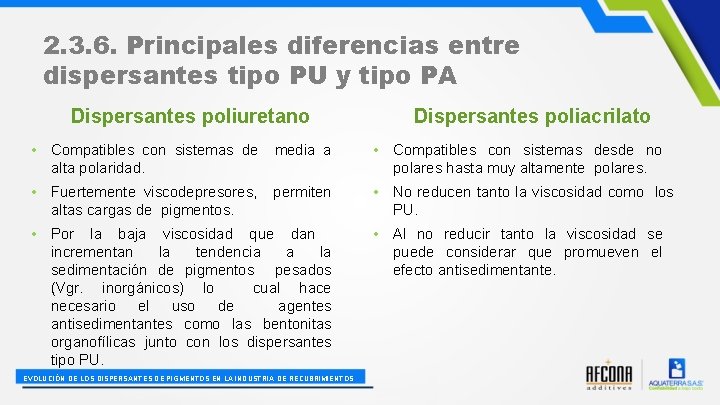

2. 3. 6. Principales diferencias entre dispersantes tipo PU y tipo PA Dispersantes poliuretano Dispersantes poliacrilato • Compatibles con sistemas de alta polaridad. media a • Compatibles con sistemas desde no polares hasta muy altamente polares. • Fuertemente viscodepresores, altas cargas de pigmentos. permiten • No reducen tanto la viscosidad como los PU. • Por la baja viscosidad que dan incrementan la tendencia a la sedimentación de pigmentos pesados (Vgr. inorgánicos) lo cual hace necesario el uso de agentes antisedimentantes como las bentonitas organofílicas junto con los dispersantes tipo PU. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS • Al no reducir tanto la viscosidad se puede considerar que promueven el efecto antisedimentante.

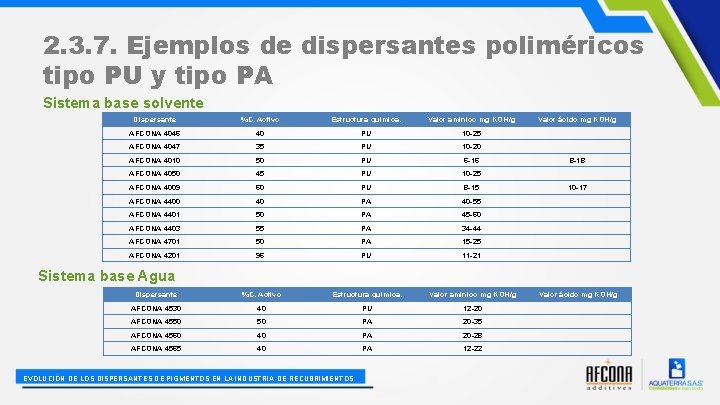

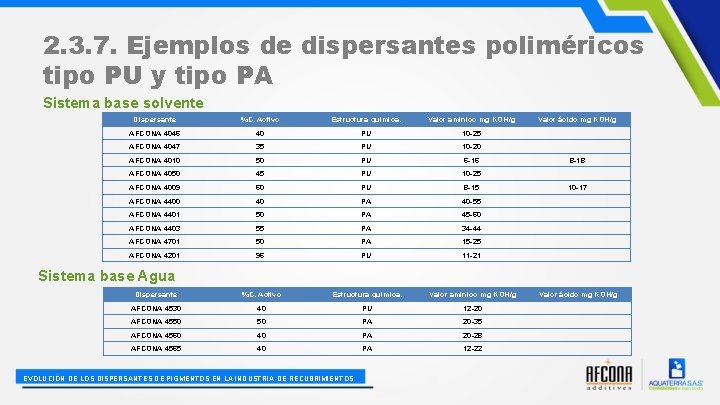

2. 3. 7. Ejemplos de dispersantes poliméricos tipo PU y tipo PA Sistema base solvente Dispersante %C. Activo Estructura química. Valor amínico mg KOH/g AFCONA 4046 40 PU 10 -25 AFCONA 4047 35 PU 10 -20 AFCONA 4010 50 PU 6 -16 AFCONA 4050 45 PU 10 -25 AFCONA 4009 60 PU 8 -15 AFCONA 4400 40 PA 40 -55 AFCONA 4401 50 PA 45 -60 AFCONA 4403 55 PA 34 -44 AFCONA 4701 50 PA 15 -25 AFCONA 4201 96 PU 11 -21 Valor ácido mg KOH/g 8 -18 10 -17 Sistema base Agua Dispersante %C. Activo Estructura química. Valor amínico mg KOH/g AFCONA 4530 40 PU 12 -20 AFCONA 4550 50 PA 20 -35 AFCONA 4560 40 PA 20 -28 AFCONA 4565 40 PA 12 -22 EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS Valor ácido mg KOH/g

2. 3. 8. Efectos colaterales al usar dispersantes poliméricos tipo PU y tipo PA • Las ventajas ganadas al usar estos dispersantes, superan adversos (controlables). los posibles efectos • La naturaleza de la película formada es la gran ventaja al usar éstos Vs. Los convencionales. • El valor amínico (que viene de los grupos de anclaje) indica qué tan reactivo es el dispersante. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

2. 3. 8. Efectos colaterales al usar dispersantes poliméricos tipo PU y tipo PA • Las reacciones que pueden tener lugar entre los grupos amínicos que vienen del dispersante y el ligante, pueden ser: o Reacciones con secantes de Co en sistemas alquídicos de secado al aire (ocurre con dispersantes de valor amínico alto, principalmente PA). Las alterantivas de trabajo serían: ü Escoger dispersantes con bajo valor amínico Vgr. PU. ü Usar más secante de Co. ü Sustituir secante de Co por otro alternativo. o Reducir la reactividad en sistemas de curado al ácido. o Reducir la vida de pote en sistemas de dos componentes (principalmente cuando se usan isocianatos aromáticos). La solución para estos dos casos es: ü Escoger dispersantes de bajo valor amínico tipo poliuretanos. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

2. 4. Ácidos grasos modificados y emulsificadores Los APEs son los humectantes y dispersantes más comúnmente usados para la dispersión de pigmentos y de rellenos en pinturas decorativas y en la producción de concentrados para puntos de venta. Los APEs son surfactantes no iónicos con sobresalientes capacidades de emulsificación y dispersión, destacándose su excelente poder humectante y bajo precio. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

2. 4. Ácidos grasos modificados y emulsificadores • Hay desventajas asociadas al uso de APEs. • La capacidad de adsorción sobre la superficie de pigmentos inorgánicos es menos efectiva que en los humectantes cargados, lo que implica el uso de cantidades proporcionalmente más altas. • Debido a su bajo PM (500 a 1000) no pueden establecer una suficiente barrera estérica como capa protectora alrededor de la partícula de pigmento. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

2. 4. Ácidos grasos modificados y emulsificadores Desventajas asociadas al uso de los APEs: • Debido a su permanente solubilidad en agua, le imparten sensibilidad al agua a la película seca de pintura final. • La formación de espuma estable originada en la base de molienda es un atributo negativo EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

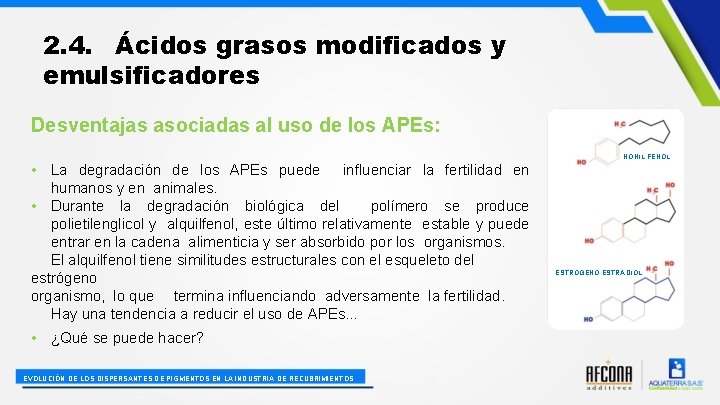

2. 4. Ácidos grasos modificados y emulsificadores Desventajas asociadas al uso de los APEs: NONIL FENOL • La degradación de los APEs puede influenciar la fertilidad en humanos y en animales. • Durante la degradación biológica del polímero se produce polietilenglicol y alquilfenol, este último relativamente estable y puede entrar en la cadena alimenticia y ser absorbido por los organismos. El alquilfenol tiene similitudes estructurales con el esqueleto del estrógeno organismo, lo que termina influenciando adversamente la fertilidad. Hay una tendencia a reducir el uso de APEs. . . • ¿Qué se puede hacer? EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS ESTRÓGENO ESTRADIOL

2. 4. Ácidos grasos modificados y emulsificadores • El mecanismo de acción de los dispersantes poliméricos de alto PM, que ce-estabiliza pigmentos orgánicos e inorgánicos por impedimento estérico aplica a sistemas base agua y base solvente. • Los colorantes para sistemas tintométricos de pinturas decorativas en los puntos de venta, frecuentemente están basados en APEs con un amplio rango de valores HLB. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

2. 4. Ácidos grasos modificados y emulsificadores • La tecnología de los ácidos grasos modificados y emulsificadores (FAME) es uno de los últimos desarrollos que AFCONA ofrece. • Estas moléculas están basadas en la química de ácidos grasos, teniendo cabezas polares basadas en aminas terciarias. • Sus grupos de anclaje son similares a los de los dispersantes de alto PM y tienen afinidad por la superficie de los diferentes tipos de pigmentos. • Son moléculas polifuncionales con más de dos grupos amino presentes. • Su PM esta entre 1000 y 3000 g/gmol, 3 veces mayor que los APEs. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

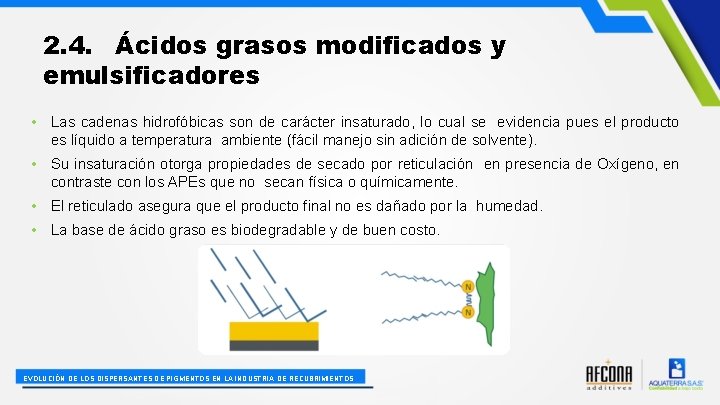

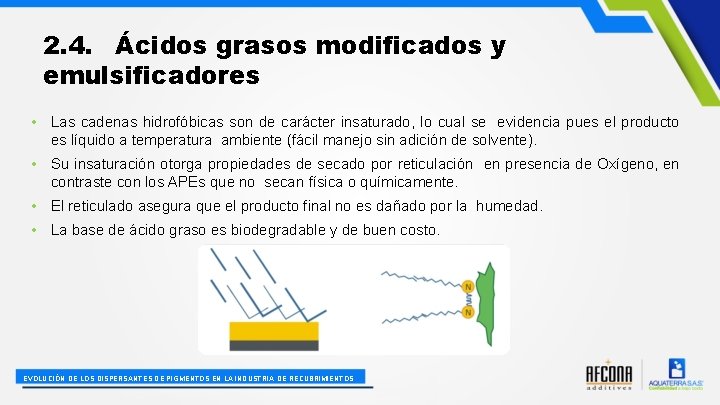

2. 4. Ácidos grasos modificados y emulsificadores • Las cadenas hidrofóbicas son de carácter insaturado, lo cual se evidencia pues el producto es líquido a temperatura ambiente (fácil manejo sin adición de solvente). • Su insaturación otorga propiedades de secado por reticulación en presencia de Oxígeno, en contraste con los APEs que no secan física o químicamente. • El reticulado asegura que el producto final no es dañado por la humedad. • La base de ácido graso es biodegradable y de buen costo. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

2. 4. Ácidos grasos modificados y emulsificadores • Las cabezas hidrofílicas de este nuevo tipo de emulsificadores contienen aminas terciarias que son excelentes grupos de anclaje para todo tipo de pigmentos. • Los FAME pueden usarse efectivamente cuando se combinan colorantes base agua con pinturas base solvente, allí el agua es forzada dentro de micelas y estabilizada como una emulsión debido a los puentes de H que puede hacer la molécula de FAME. • Mejor compatibilidad de los concentrados de pigmentos universales en sistemas de recubrimientos no acuosos. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

2. 4. Ácidos grasos modificados y emulsificadores AFCONA Ofrece diferentes productos FAME: AFCONA 6220 • Basado en un grupo de anclaje y varias cadenas de ácidos grasos modificados. • Es insoluble en agua y da buenas propiedades emulsificantes y resistencia a la humedad. AFCONA 6225 • Tiene varios grupos de anclaje conectados entre las cadenas de ácido grasos modificados. • Es soluble en agua pero insoluble en mezclas agua/glicol. Para hacerlo completamente soluble en estas mezclas debe ser neutralizado a p. H 7 a 8. • Con este es posible producir concentrados muy cargados en pigmentos. AFCONA 6226. • Versión mejorada de la AFCONA 6225. Proporciona mejor desempeño como dispersante y mejor aceptación de color. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

2. 4. Ácidos grasos modificados y emulsificadores • La nueva tecnología FAME permite desarrollar colorantes universales para el mercado decorativo. • Estos colorantes pueden usarse en pinturas decorativas base agua y base solvente con excelente compatibilidad. • También es posible mejorar la aceptación de color en las bases de pinturas por el uso de FAME como post aditivos. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

3. ¿Cómo formular una óptima dispersión? • Debe tenerse en cuenta: o Tipo de sistema a trabajar. o Tipo de pigmentos a dispersar. o Desempeño deseado. • El costo es determinante para seleccionar el tipo de dispersante más adecuado para una óptima dispersión. • En general para cualquier sistema, debe tenerse presente: o La compatibilidad del dispersante con el sistema. o Una adecuada dosificación. o Un proceso correcto de adición. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

3. ¿Cómo formular una óptima dispersión? • En sistemas acuosos cuando se habla de la dispersión de cargas y de pigmentos inorgánicos, una buena elección es el uso de surfactantes convencionales como los poliacrilatos de Sodio solos o combinados con polielectrolitos como los polifosfátos esto mas agentes humectantes convencionales. o Debe chequearse compatibilidad. o Las curvas de defloculación son una adecuada estrategia para definir la dosis óptima de dispersante en estos casos. EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

3. ¿Cómo formular una óptima dispersión? • En sistemas base solvente las consideraciones de costo son más claves, el uso de dispersantes convencionales como el AFCONA 5054, 5044 y 5207 entre otros se considera con fuerza por aspectos de costos, pues son más económicos que los dispersantes de alto PM. o Debe chequearse su compatibilidad o Su dosificación de partida se recomienda con base en las sugerencias del fabricante. • Cuando se formula con dispersantes de alto PM tipo PU, PA y Cop. Acrilicos en Bloque (recubrimientos de alto desempeño, concentrados pigmentarios universales, etc. ), el mejor efecto de defloculción y estabilización se alcanza cuando se considera: o La compatibilidad con el vehículo. o La cantidad de dispersante en relación con el área superficial del pigmento. o Un adecuado proceso de aplicación. (Nota: la escogencia de un dispersante de esta familia para usarse en cierta aplicación está determinada por el vehículo a ser usado). EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

3. 1. Test de compatibilidad con el vehículo • Prueba rápida para asegurar que no hayan mayores errores en la escogencia inicial de los dispersantes poliméricos. . • La mezcla de dispersante con el principal vehículo usado en la etapa de completación en relación 10: 90 debe ser clara. • El test no es indicativo de la efectividad global del dispersante EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

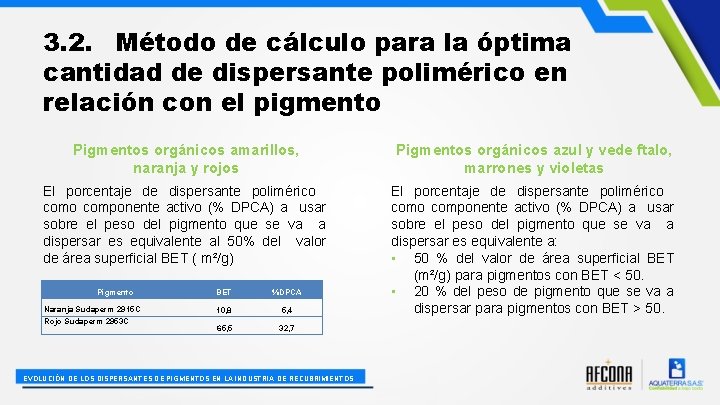

3. 2. Método de cálculo para la óptima cantidad de dispersante polimérico en relación con el pigmento • Es de gran importancia el uso de la cantidad adecuada de dispersante polimérico para lograr una óptima dispersión del pigmento. • La estabilización de la dispersión se hace por la formación de una barrera similar a una capa alrededor de la superficie del pigmento. Es necesario calcular entonces la cantidad de dispersante en función del área superficial del pigmento. • Existen sistemas de cálculo de la dosificación que minimizan las pruebas iniciales, en este sentido y se aplican para cada tipo de pigmento así: EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

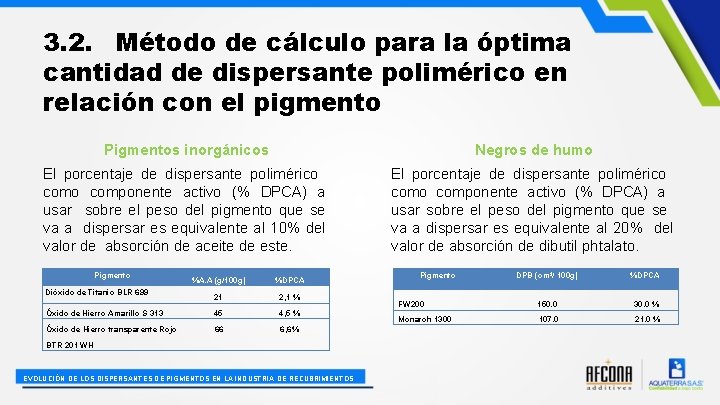

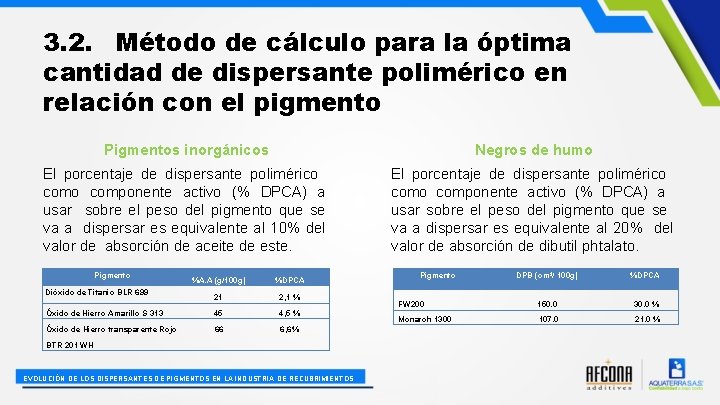

3. 2. Método de cálculo para la óptima cantidad de dispersante polimérico en relación con el pigmento Pigmentos inorgánicos Negros de humo El porcentaje de dispersante polimérico componente activo (% DPCA) a usar sobre el peso del pigmento que se va a dispersar es equivalente al 10% del valor de absorción de aceite de este. El porcentaje de dispersante polimérico componente activo (% DPCA) a usar sobre el peso del pigmento que se va a dispersar es equivalente al 20% del valor de absorción de dibutil phtalato. Pigmento %A. A (g/100 g) %DPCA 21 2, 1 % Óxido de Hierro Amarillo S 313 45 4, 5 % Óxido de Hierro transparente Rojo 66 6, 6% Dióxido de Titanio BLR 699 BTR 201 WH EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS Pigmento DPB (cm³/ 100 g) %DPCA FW 200 150. 0 30. 0 % Monarch 1300 107. 0 21. 0 %

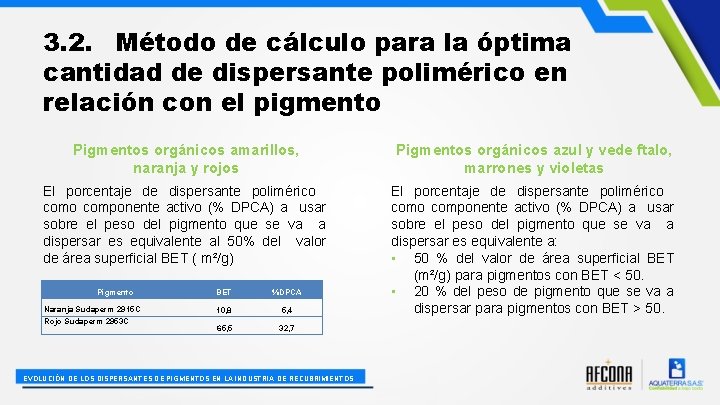

3. 2. Método de cálculo para la óptima cantidad de dispersante polimérico en relación con el pigmento Pigmentos orgánicos amarillos, naranja y rojos Pigmentos orgánicos azul y vede ftalo, marrones y violetas El porcentaje de dispersante polimérico componente activo (% DPCA) a usar sobre el peso del pigmento que se va a dispersar es equivalente al 50% del valor de área superficial BET ( m²/g) El porcentaje de dispersante polimérico componente activo (% DPCA) a usar sobre el peso del pigmento que se va a dispersar es equivalente a: • 50 % del valor de área superficial BET (m²/g) para pigmentos con BET < 50. • 20 % del peso de pigmento que se va a dispersar para pigmentos con BET > 50. Pigmento Naranja Sudaperm 2915 C Rojo Sudaperm 2953 C BET %DPCA 10, 8 5, 4 65, 5 32, 7 EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

3. 3. Procedimiento de aplicación • Un correcto orden de adición en la base de molienda es esencial para maximizar el desempeño de los dispersantes poliméricos. • Se debe maximizar el contacto físico entre el dispersante y el pigmento. • Debe adicionarse el dispersante a la premezcla pigmento solvente antes que al ligante. Así se previene que los grupos polares del ligante compitan por los grupos de anclaje del dispersante. • La adición podrá ser así: EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

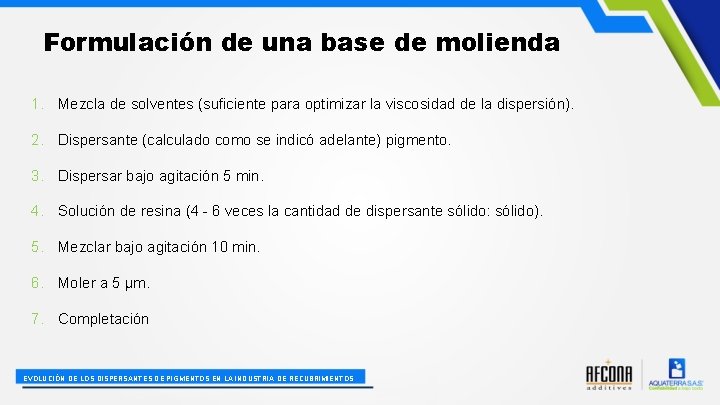

Formulación de una base de molienda 1. Mezcla de solventes (suficiente para optimizar la viscosidad de la dispersión). 2. Dispersante (calculado como se indicó adelante) pigmento. 3. Dispersar bajo agitación 5 min. 4. Solución de resina (4 - 6 veces la cantidad de dispersante sólido: sólido). 5. Mezclar bajo agitación 10 min. 6. Moler a 5 µm. 7. Completación EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

4. Aplicaciones comunes de los diferentes dispersantes • Convencionales. o AFCONA 5207 Esmaltes decorativos. • Poliméricos de alto P. M. o AFCONA 4010 y 4009. PU de 2 componentes. Vgr Automotriz. o AFCONA 4009. Óxido de Hierro transparente. • Concentrados pigmentarios universales en recubrimientos industriales. • AFCONA 4701 • AFCONA 4201 • Concentrados pigmentarios universales para pinturas decorativas. o AFCONA 6226 EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS

¡GRACIAS! EVOLUCIÓN DE LOS DISPERSANTES DE PIGMENTOS EN LA INDUSTRIA DE RECUBRIMIENTOS