Estampagem Conformao de chapas definida como a transio

- Slides: 54

Estampagem

• Conformação de chapas é definida como a transição de uma dada forma de um semi-acabado plano em uma outra forma. Os processos de conformação de chapas têm uma importância especial na fabricação de carrocerias automotivas e componentes da industria eletro-eletrônica. • Requisitos: – – – Tolerância dimensional Qualidade superficial Resistência a corrosão peça rígida otimização do uso do ferramental

• Devido às suas características este processo de fabricação é apropriado, preferencialmente, para as grandes séries de peças, obtendo-se grandes vantagens, tais como: Alta produção Reduzido custo por peça Acabamento bom, não necessitando processamento posterior. Maior resistência das peças devido à conformação, que causa o encruamento no material. – Baixo custo de controle de qualidade devido à uniformidade da produção e a facilidade para a detecção de desvios. – – • Como principal desvantagem deste processo, podemos destacar o alto custo do ferramental, que só pode ser amortizado se a quantidade de peças a produzir for elevada.

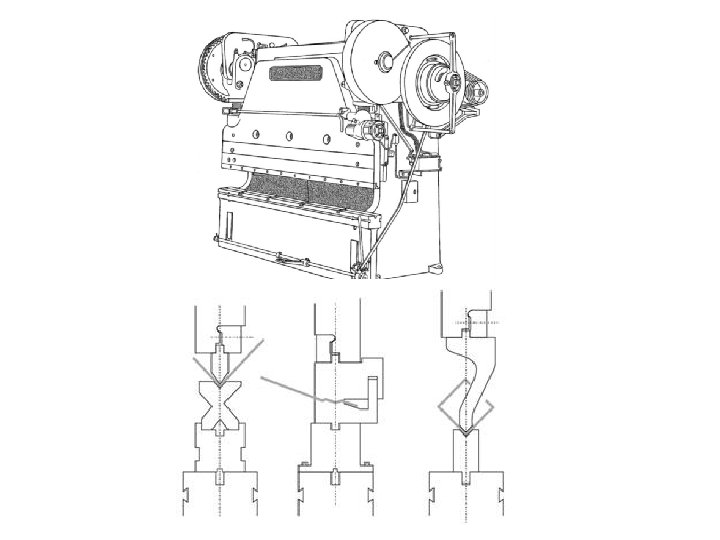

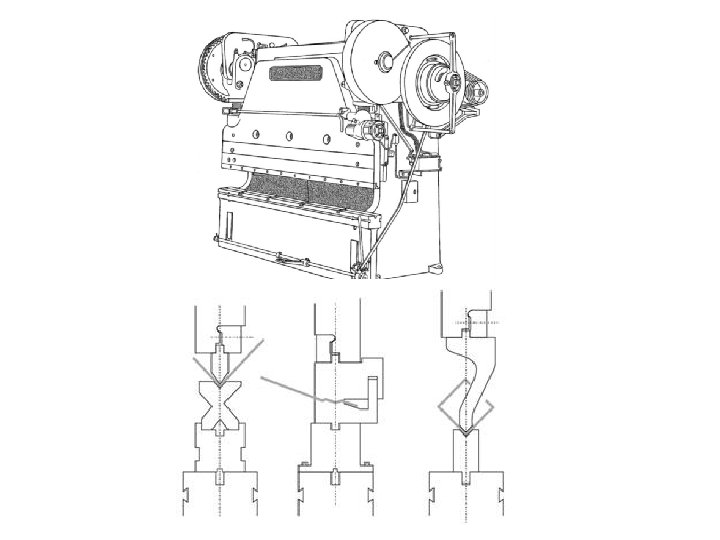

Operações de estampagem • Corte: – Consiste em separar-se de uma chapa, mediante golpe de prensa, uma porção de material com contorno determinado, utilizando-se ferramental apropriado denominado estampo de corte. • Dobra: – Como seu nome indica, consiste em obter uma peça formada por uma ou mais dobras de uma chapa plana. Para isto, é utilizada uma ferramenta denominada estampo de dobra. • Embutimento ou repuxo: – Esta operação tem como finalidade obter peças em forma de recipientes, como canecas, caixas e tubos; obtidas pela deformação da chapa, a golpes de prensa e empregando ferramental especial denominado estampo de repuxo.

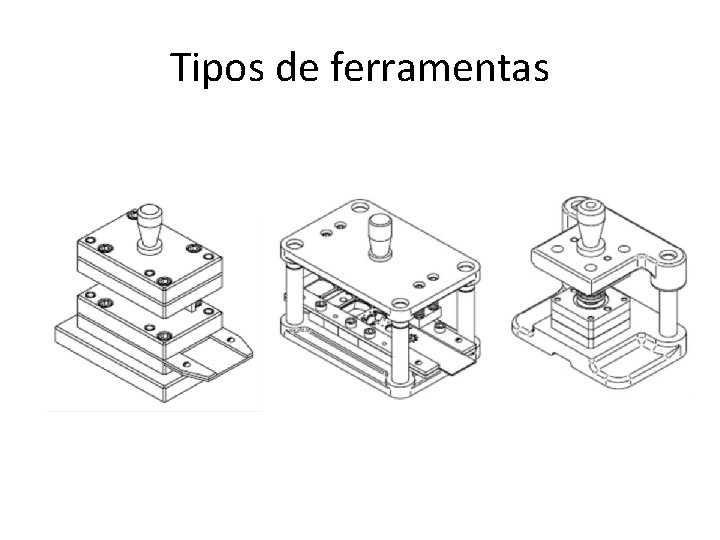

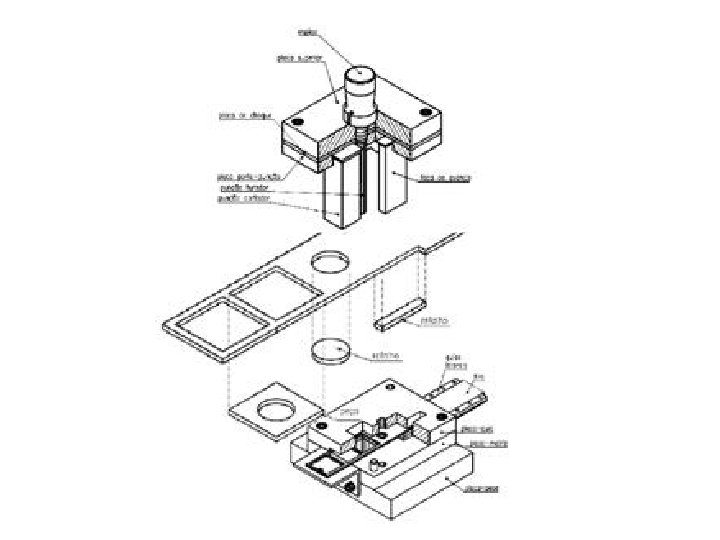

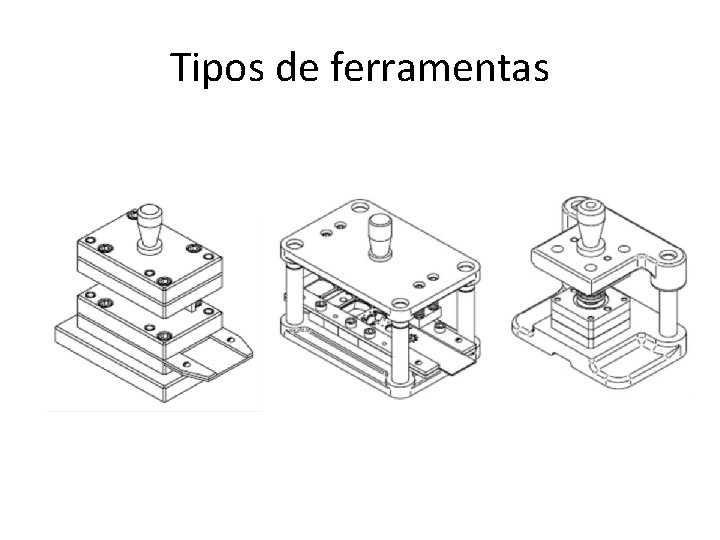

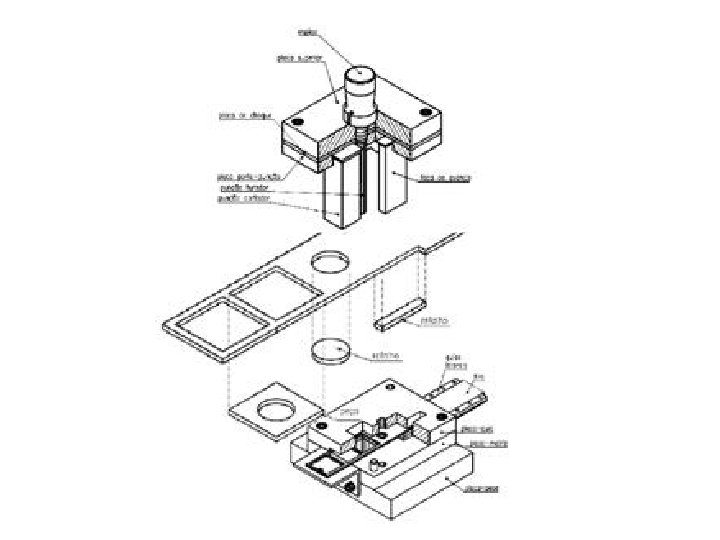

Tipos de ferramentas

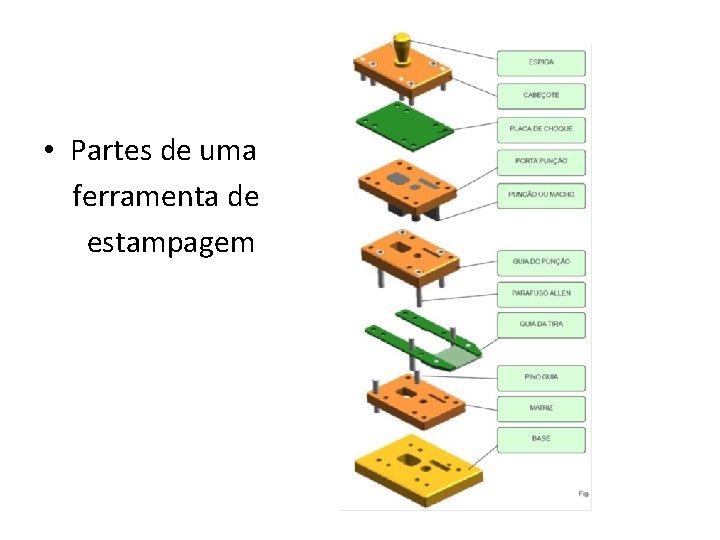

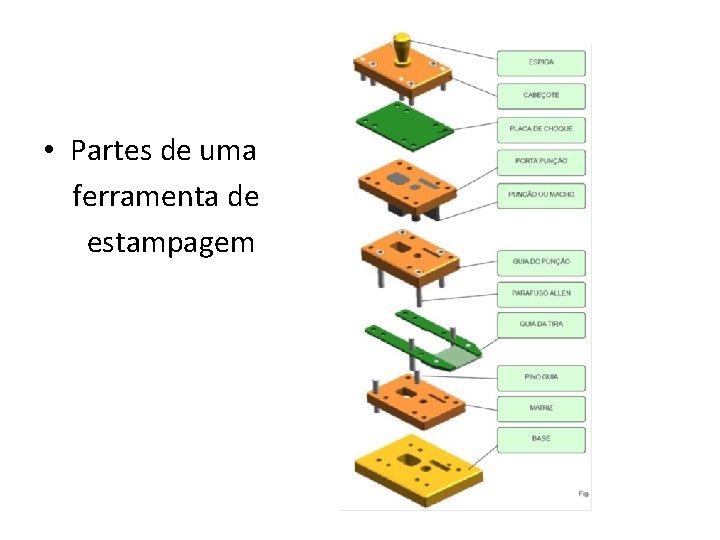

• Partes de uma ferramenta de estampagem

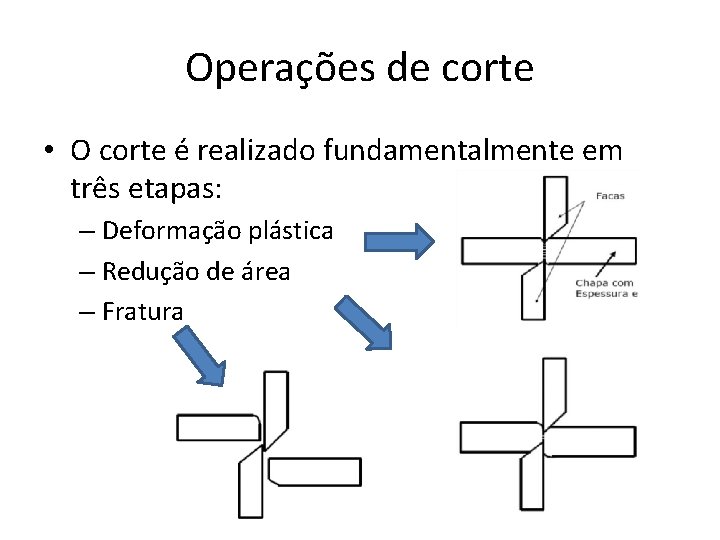

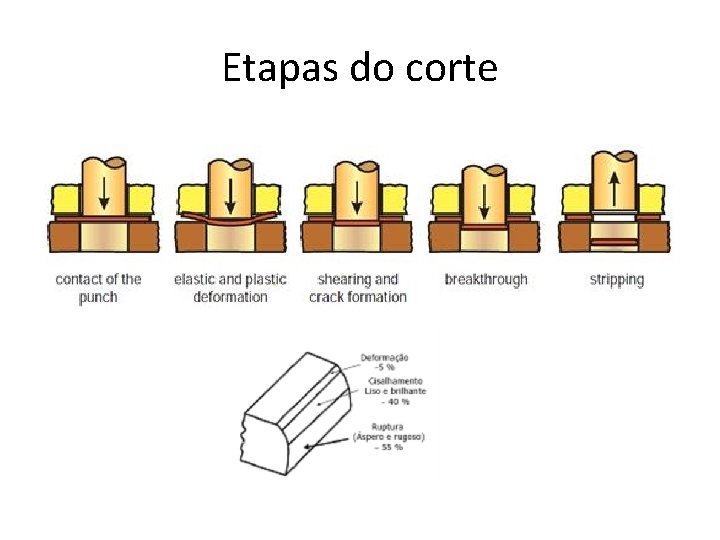

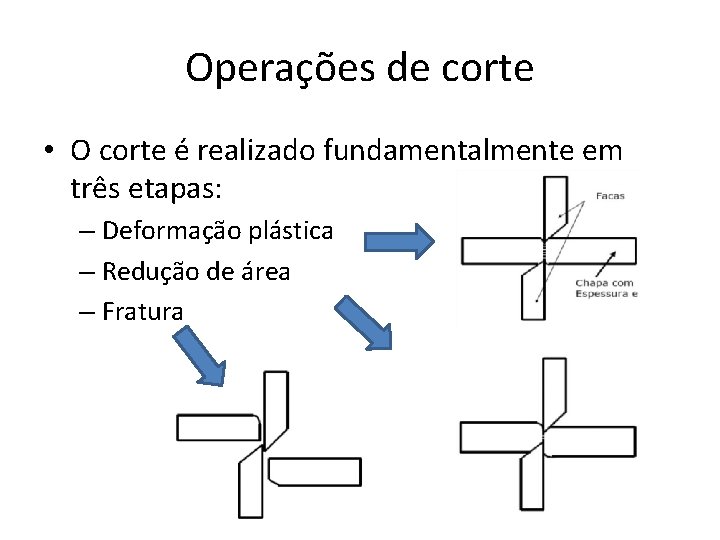

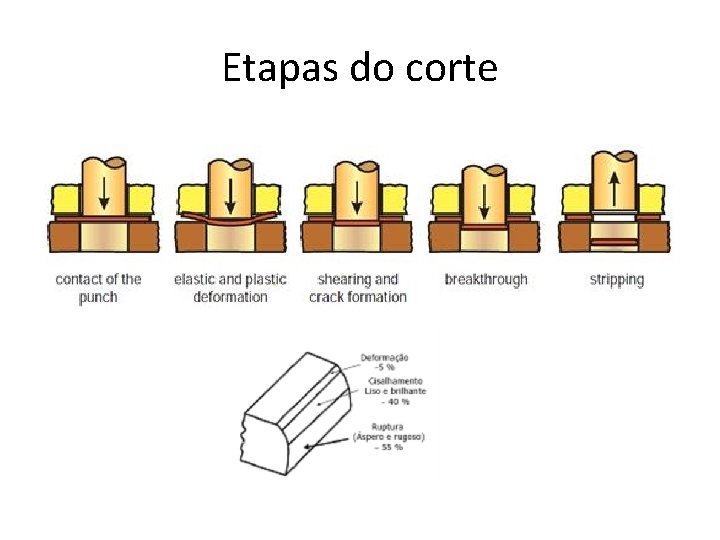

Operações de corte • O corte é realizado fundamentalmente em três etapas: – Deformação plástica – Redução de área – Fratura

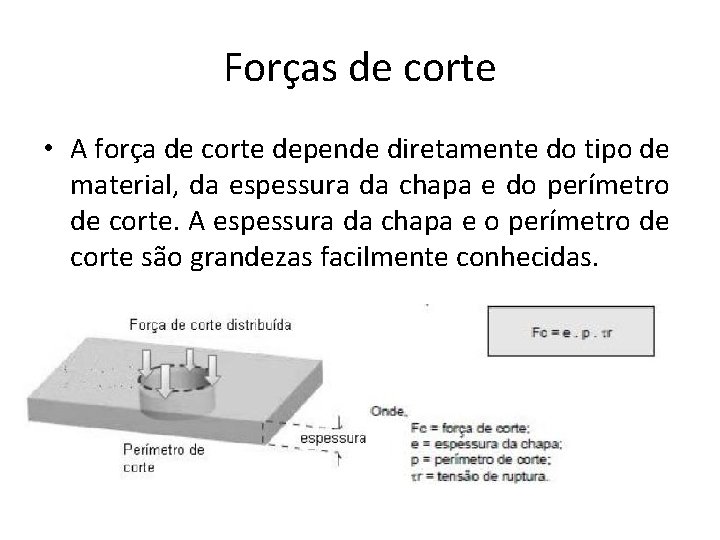

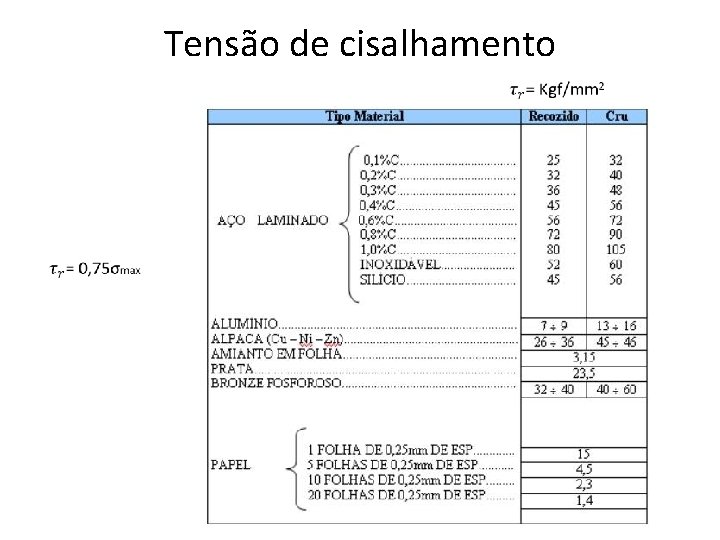

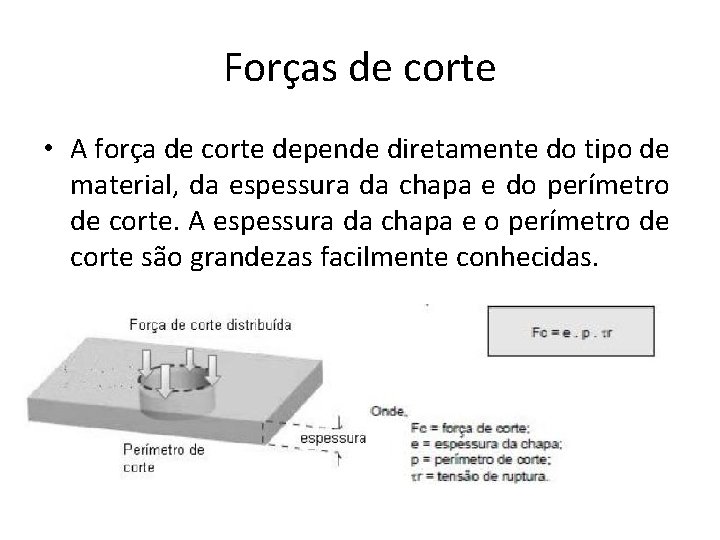

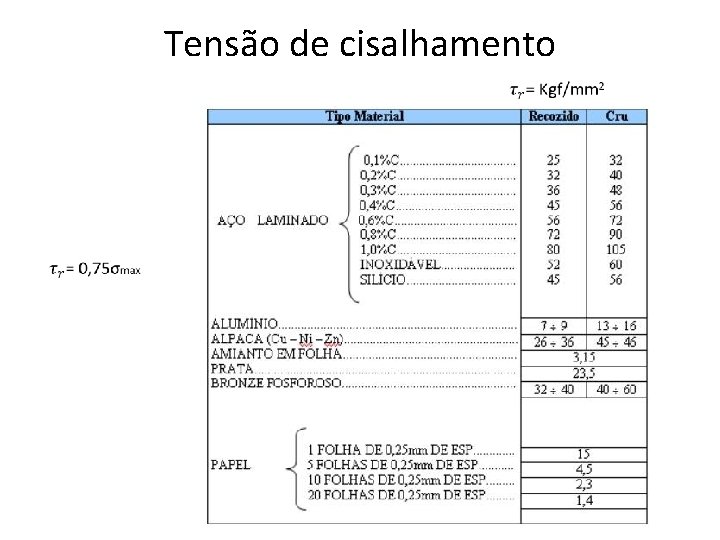

Forças de corte • A força de corte depende diretamente do tipo de material, da espessura da chapa e do perímetro de corte. A espessura da chapa e o perímetro de corte são grandezas facilmente conhecidas.

Etapas do corte

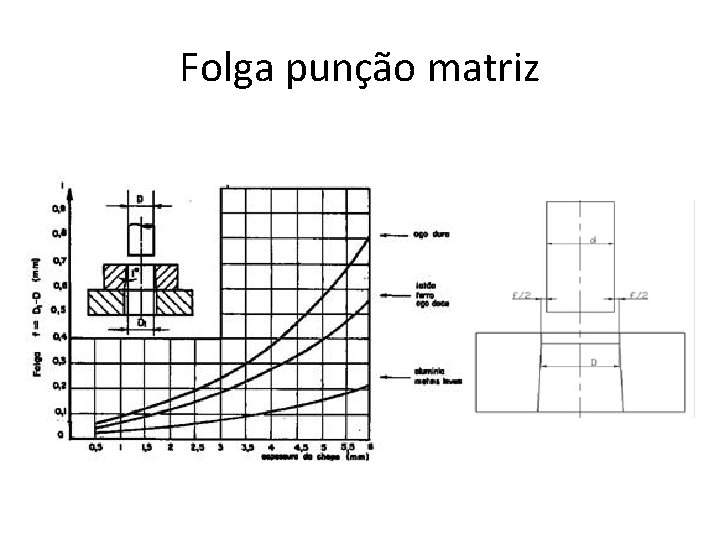

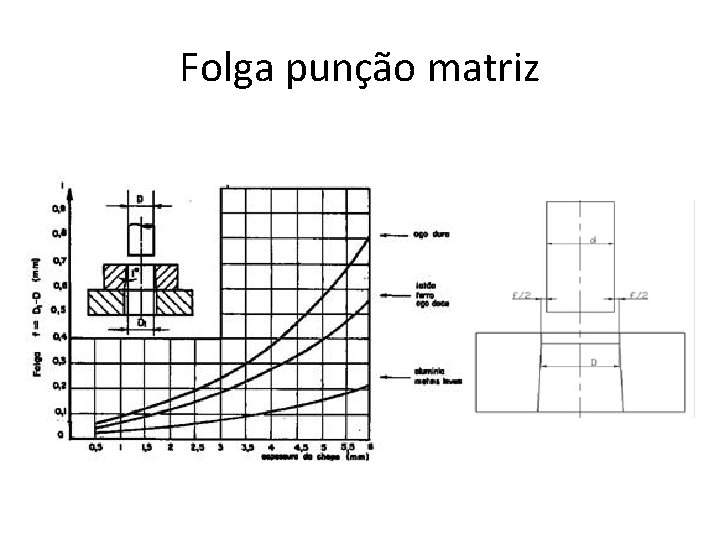

Folga punção matriz

Tensão de cisalhamento

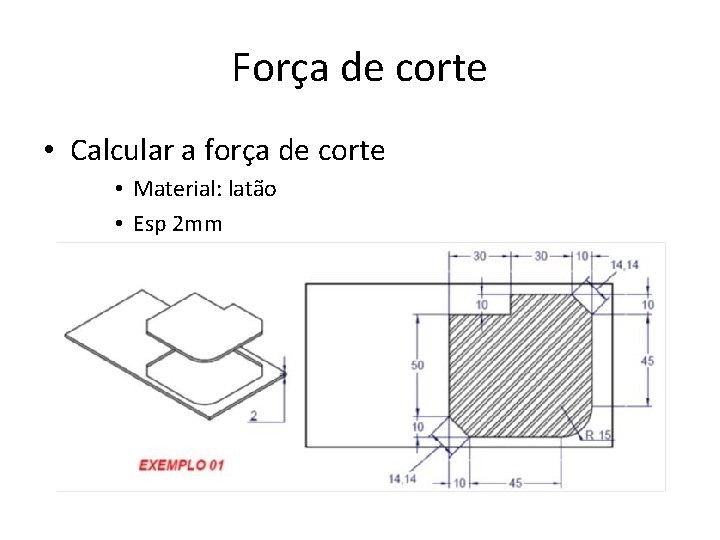

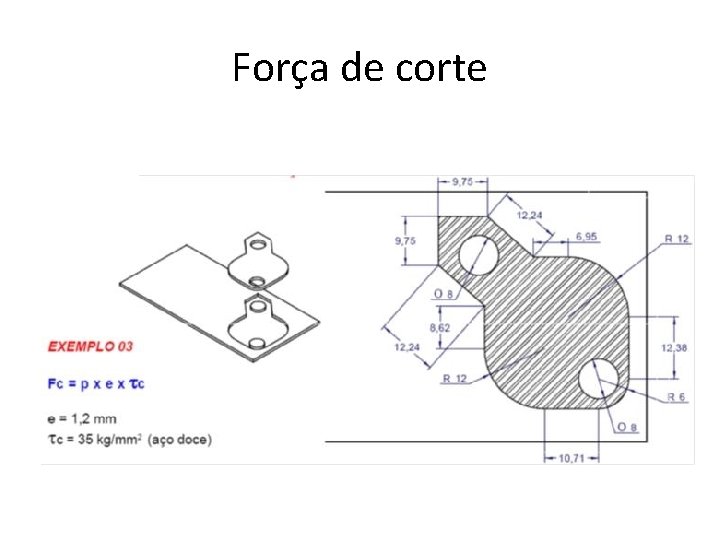

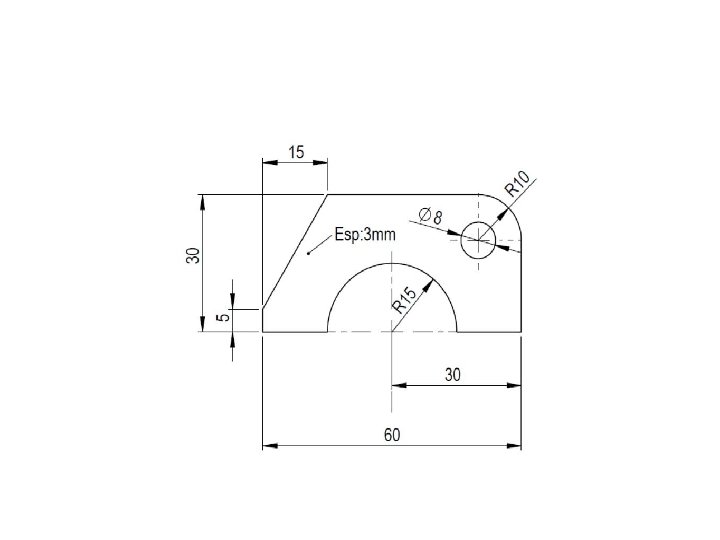

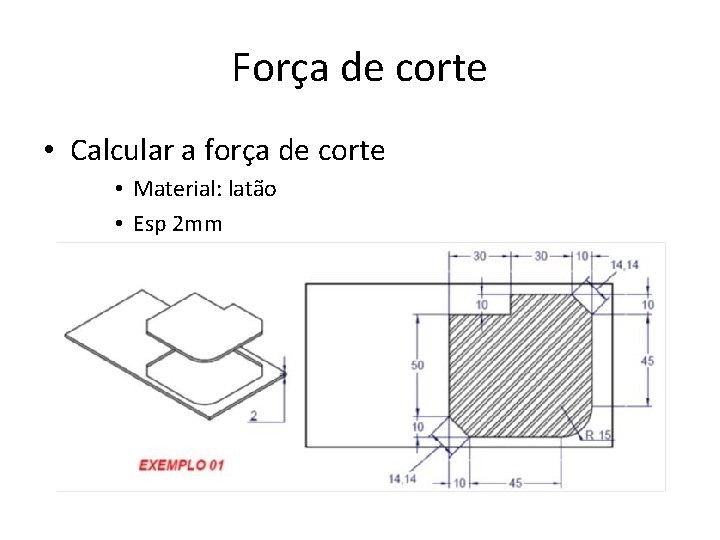

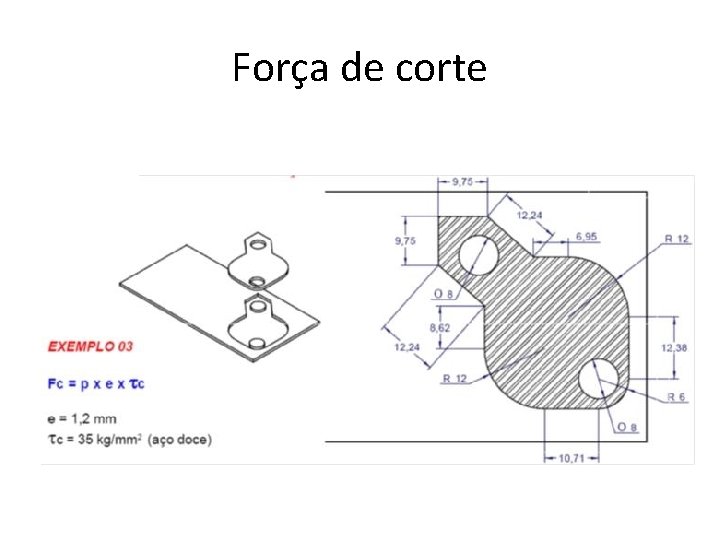

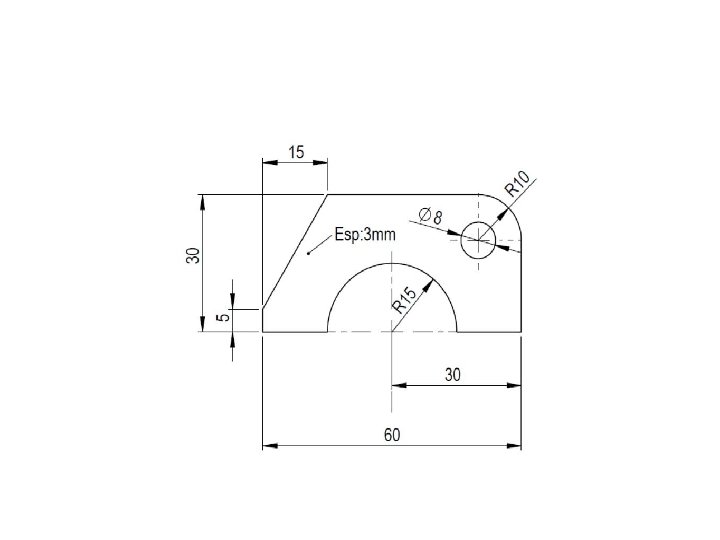

Força de corte • Calcular a força de corte • Material: latão • Esp 2 mm

Força de corte

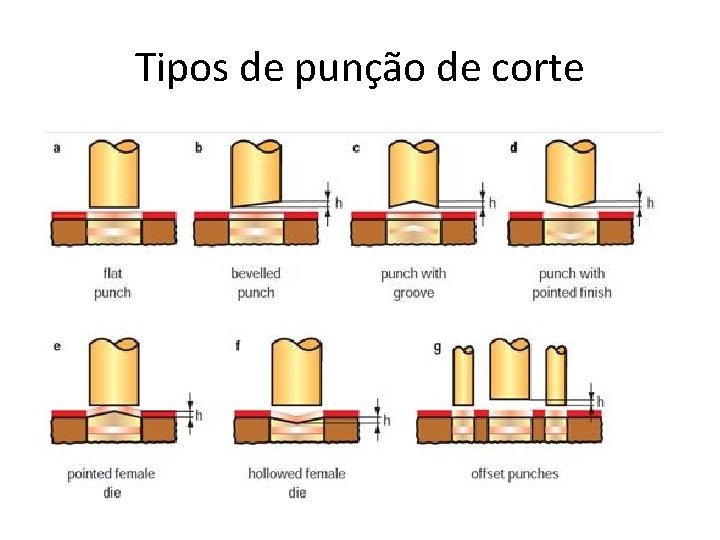

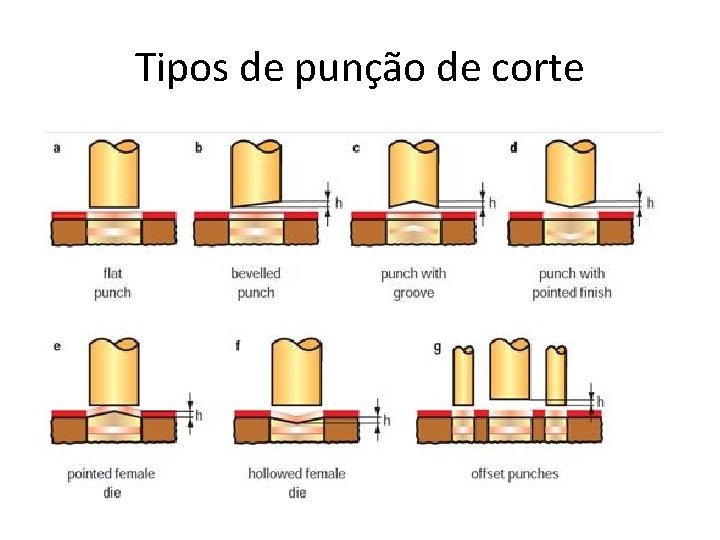

Tipos de punção de corte

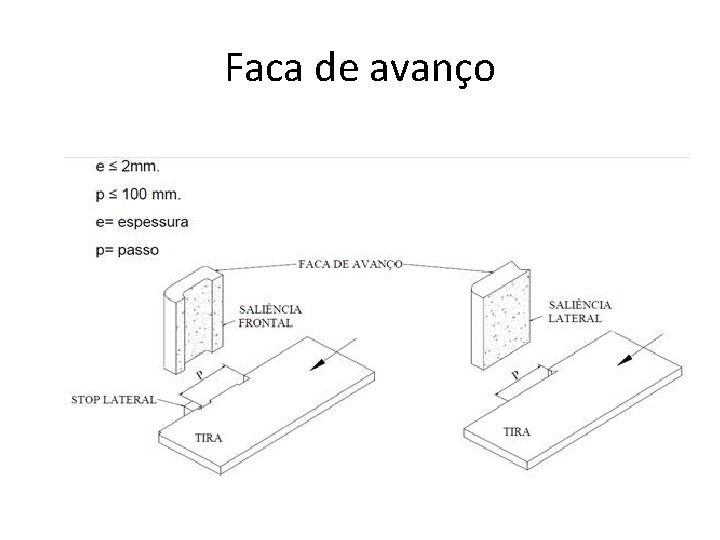

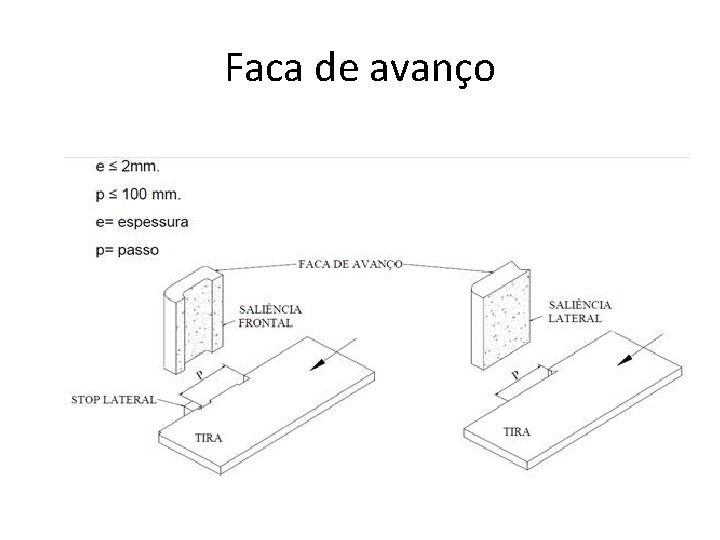

Faca de avanço

Tipos de ferramenta de corte

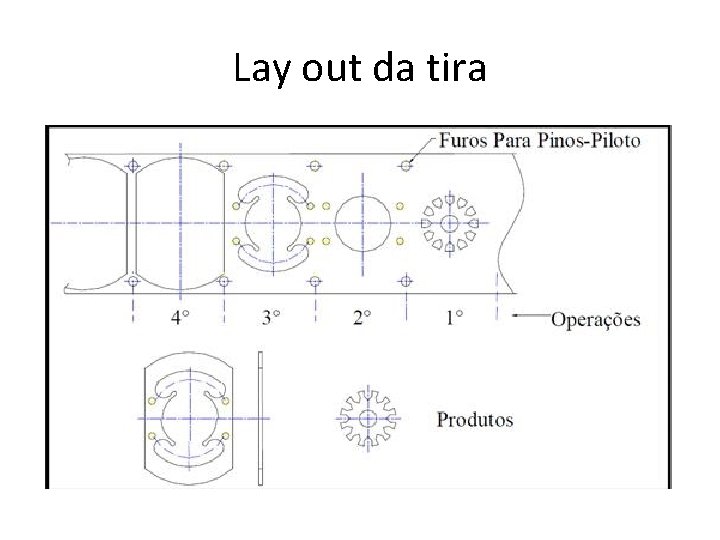

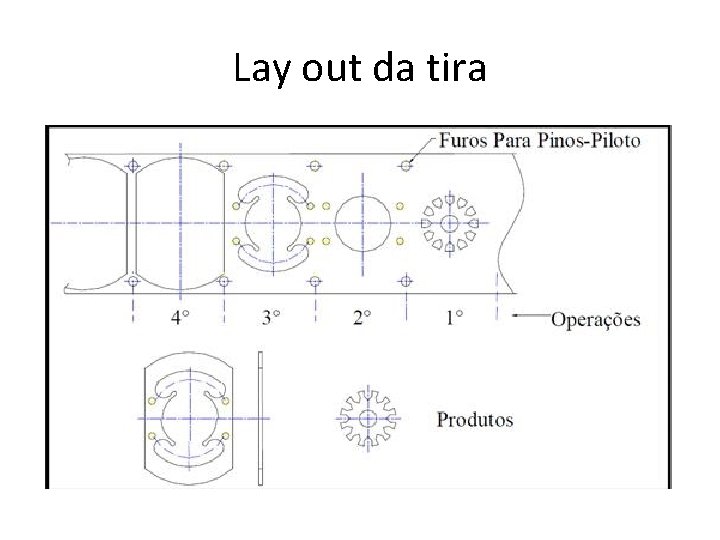

Lay out da tira

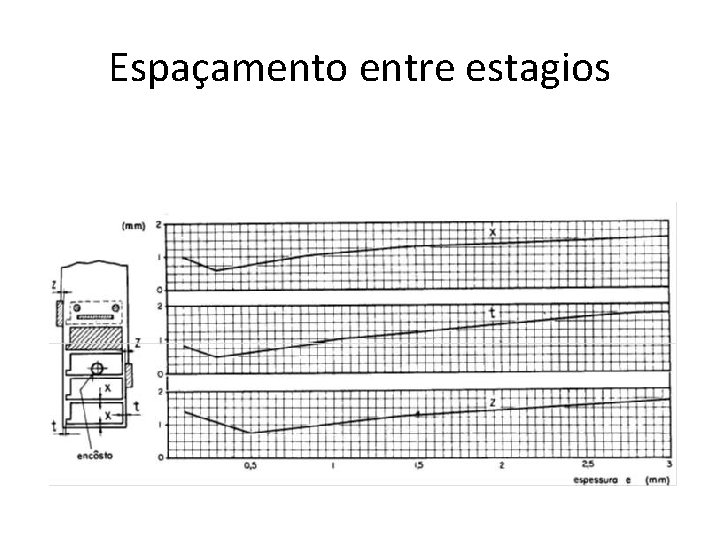

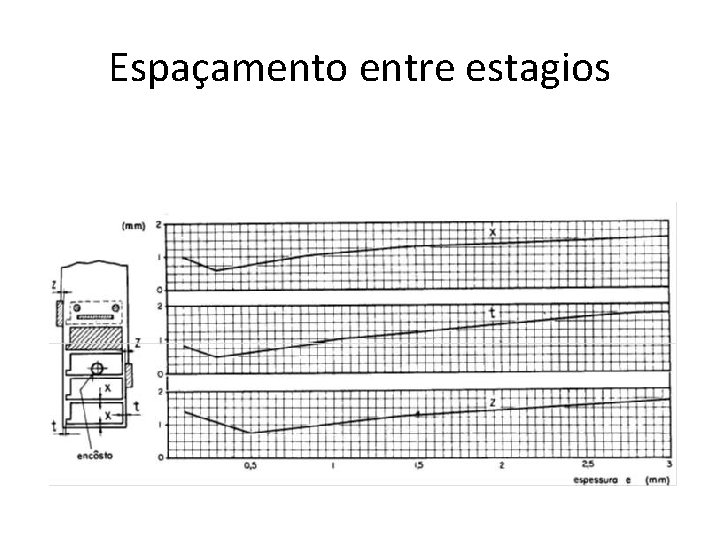

Espaçamento entre estagios

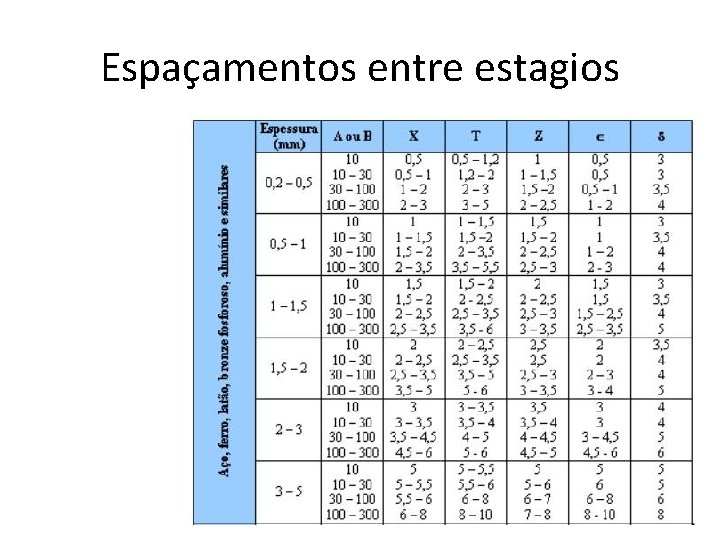

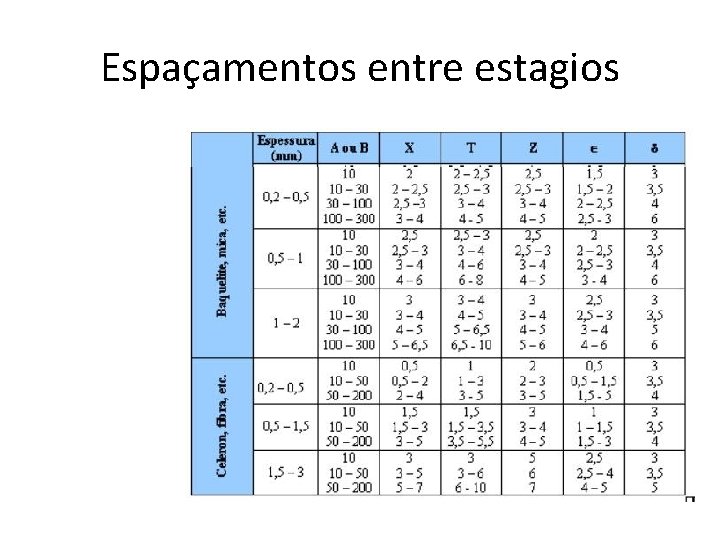

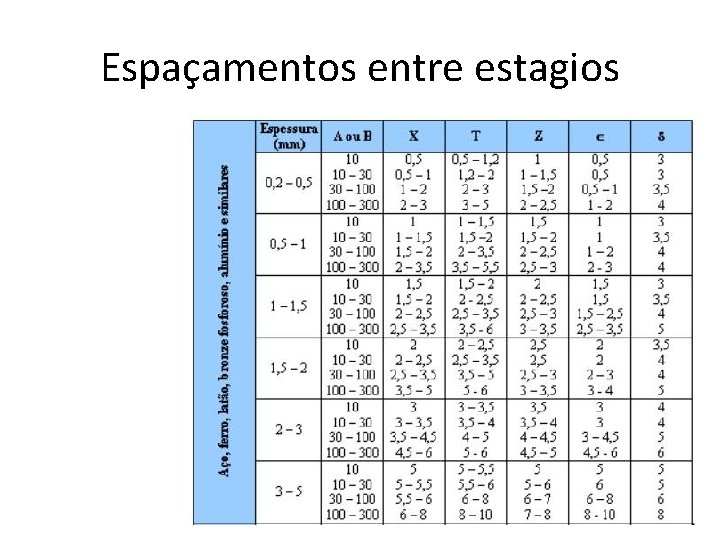

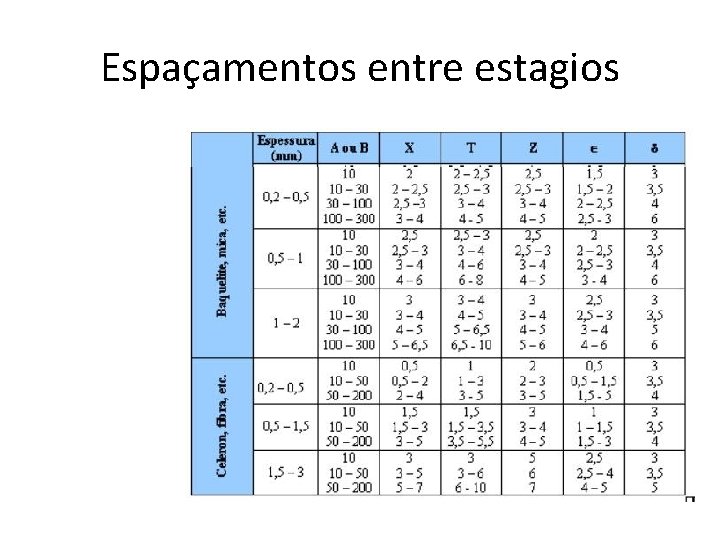

Espaçamentos entre estagios

Espaçamentos entre estagios

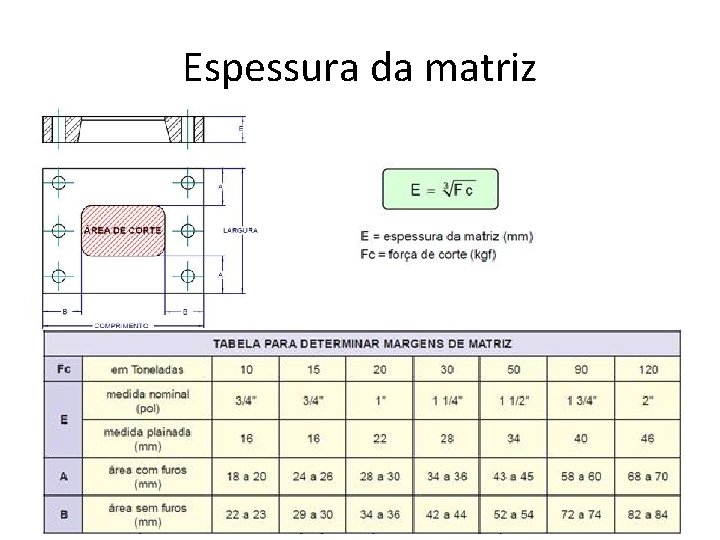

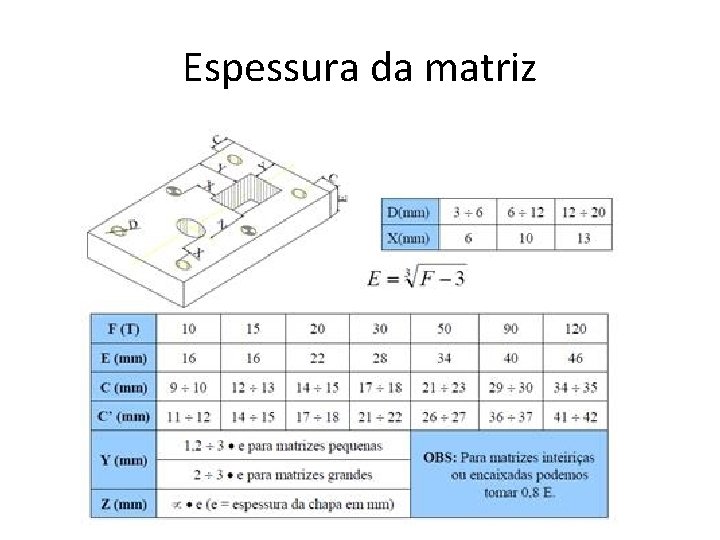

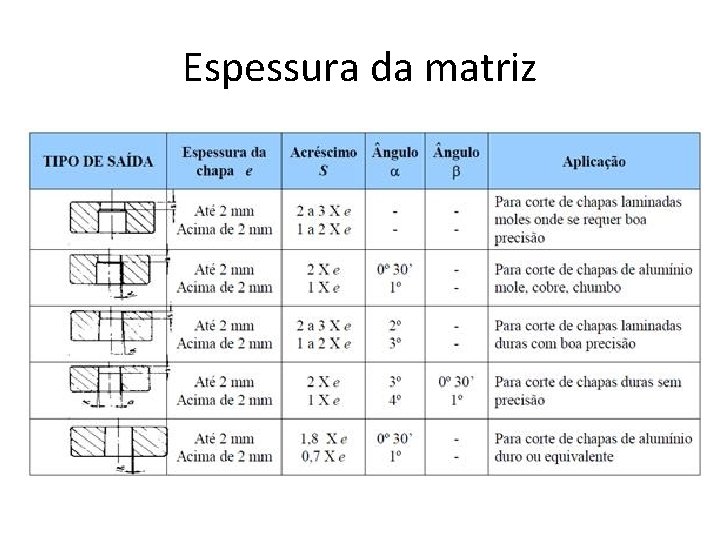

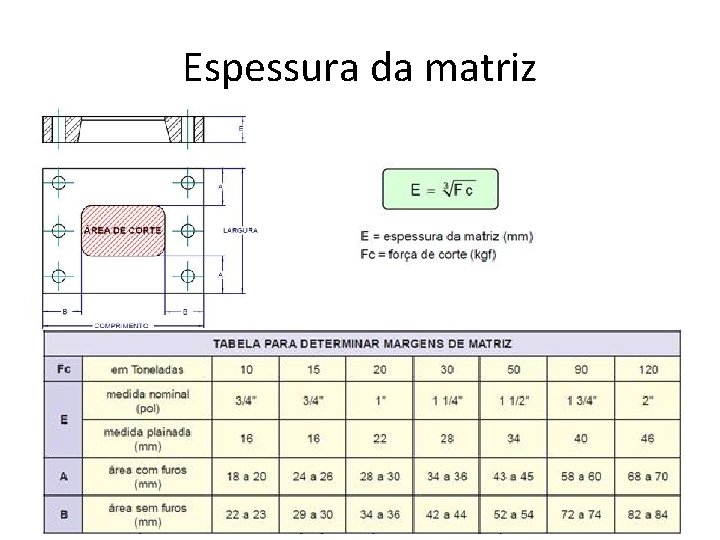

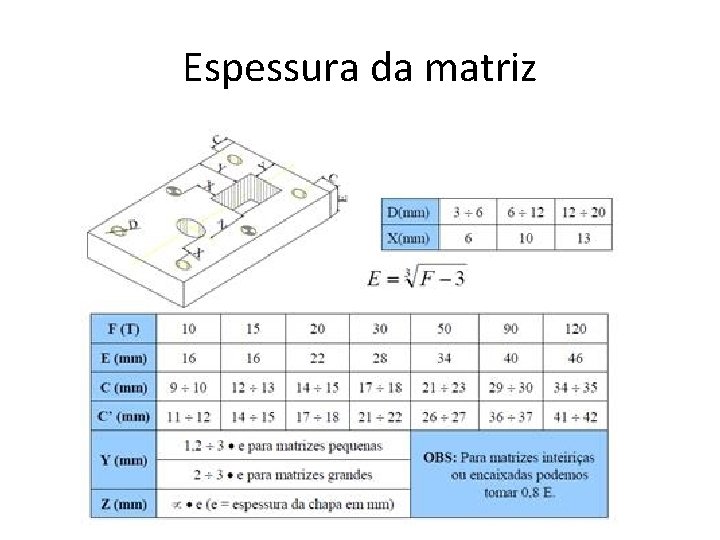

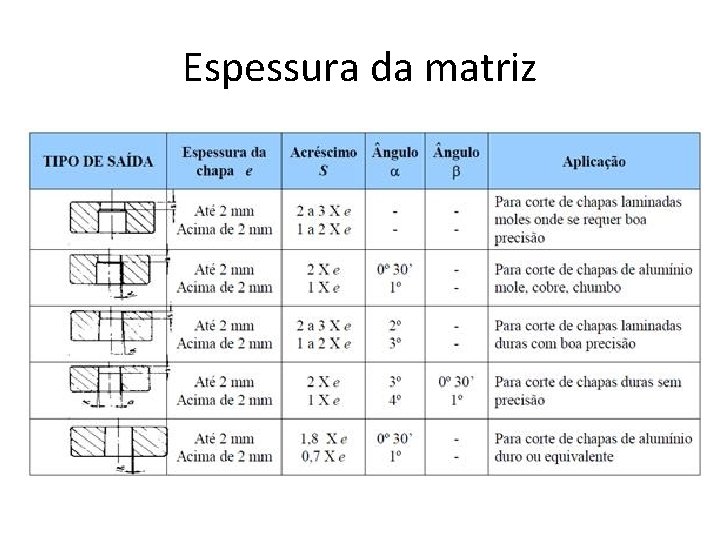

Espessura da matriz

Espessura da matriz

Espessura da matriz

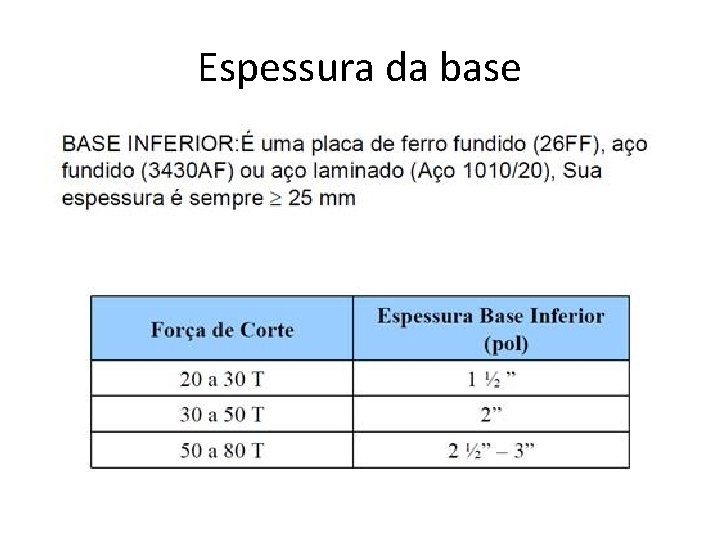

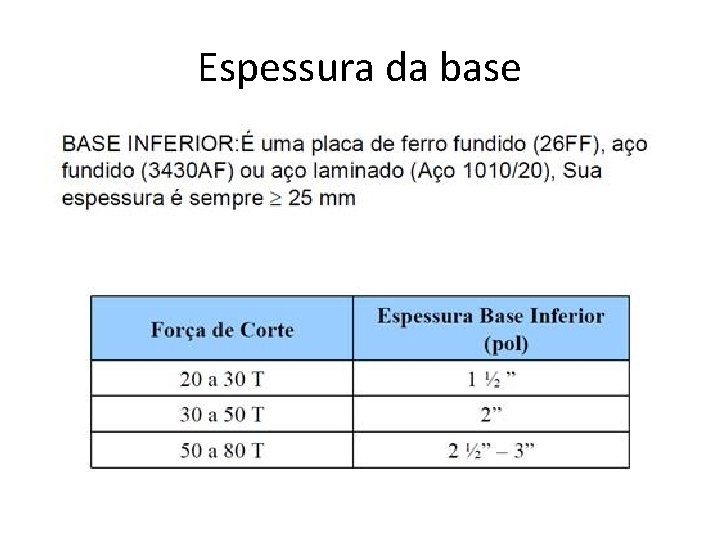

Espessura da base

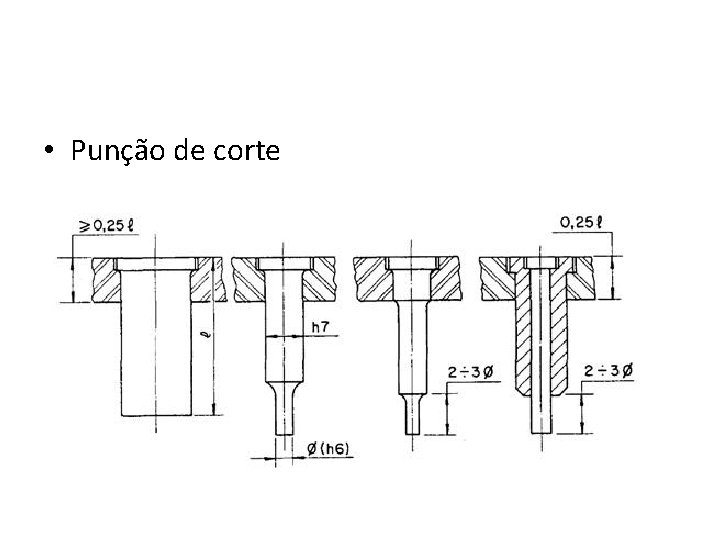

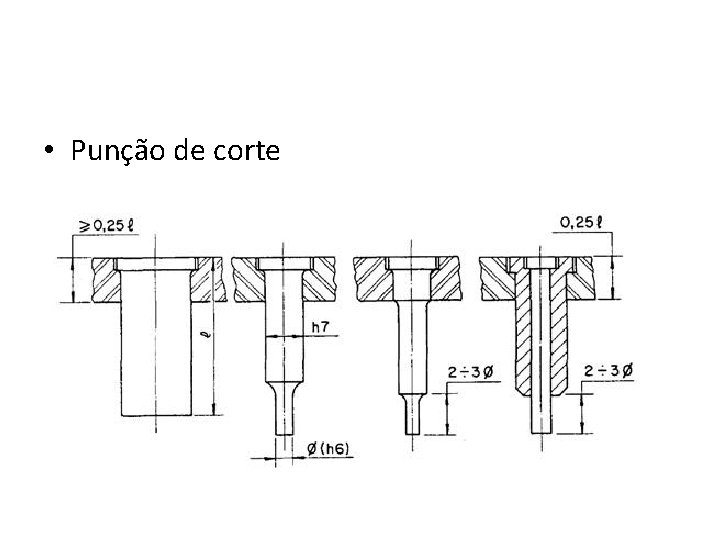

• Punção de corte

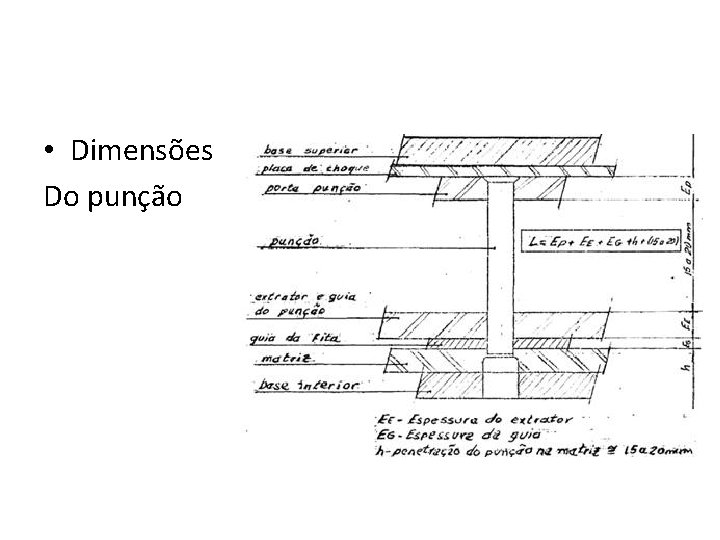

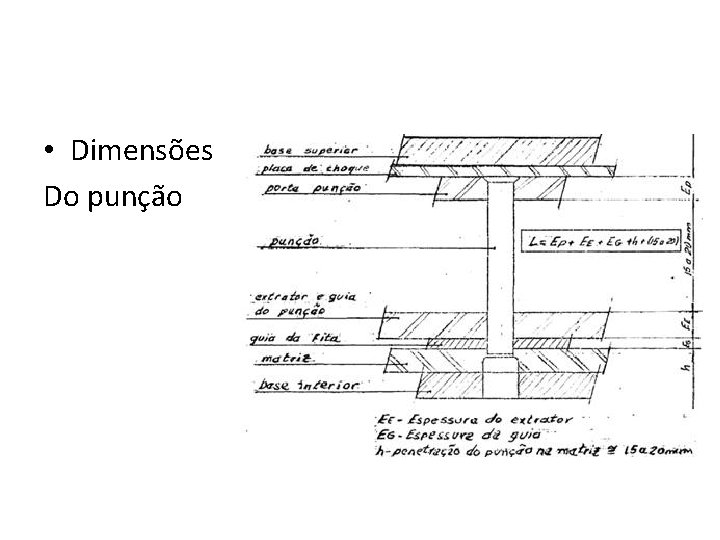

• Dimensões Do punção

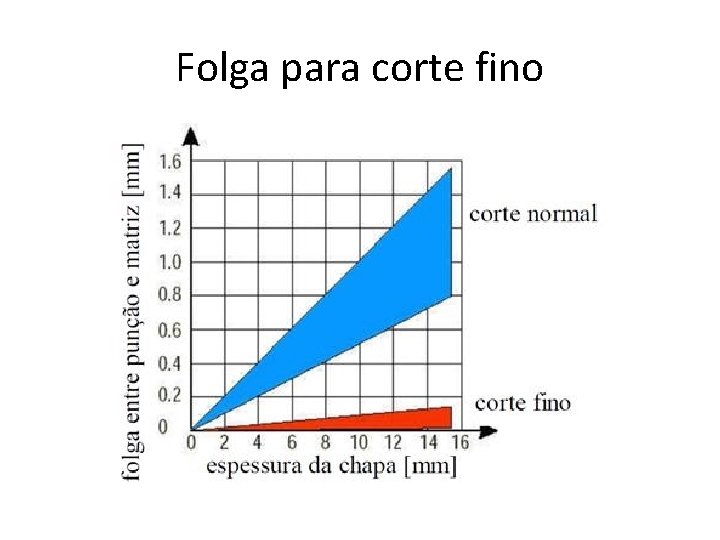

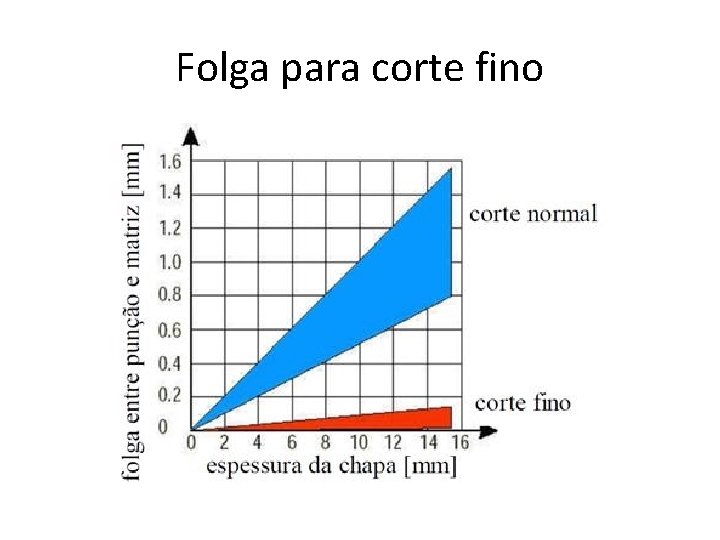

Folga para corte fino

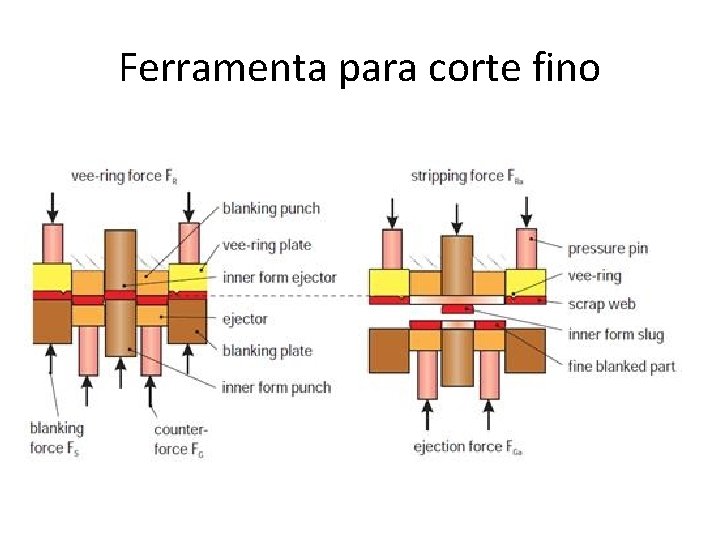

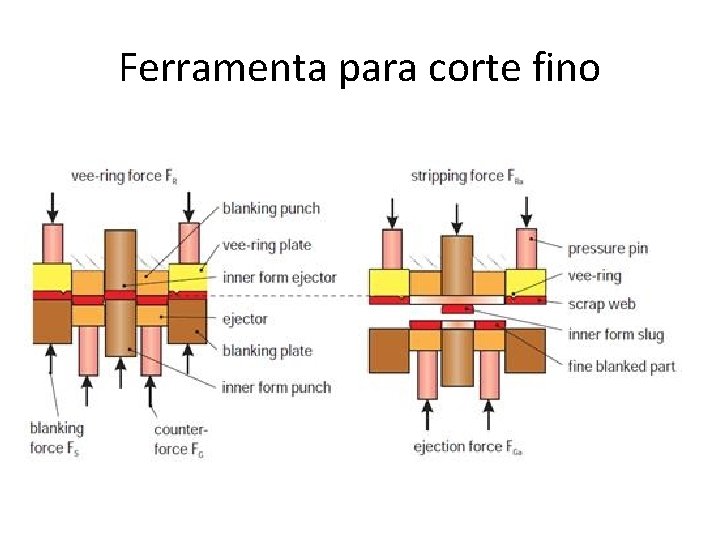

Ferramenta para corte fino

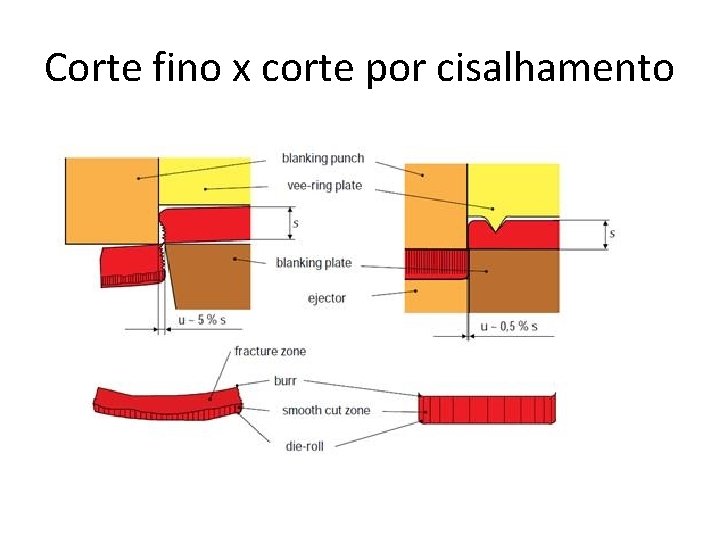

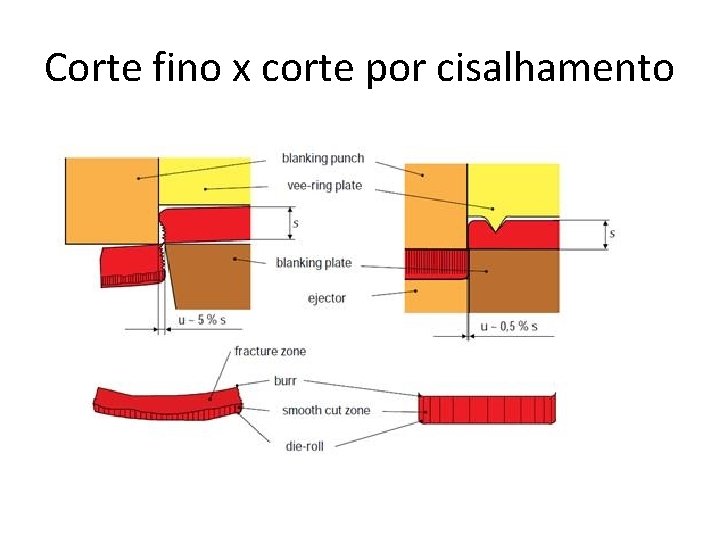

Corte fino x corte por cisalhamento

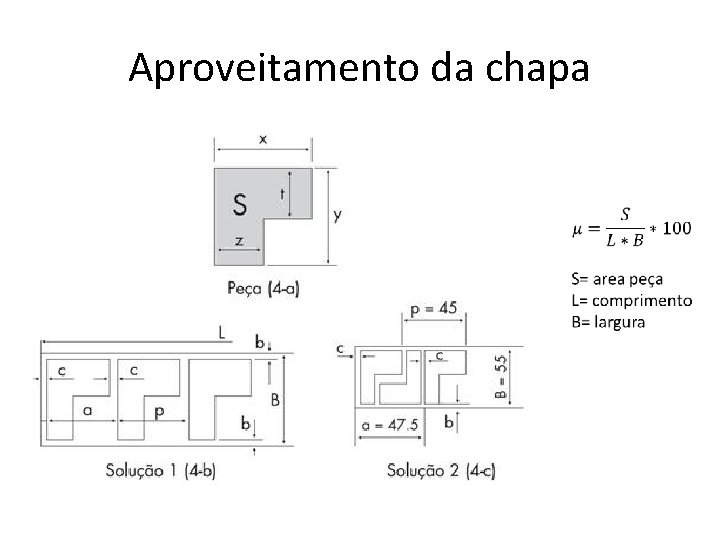

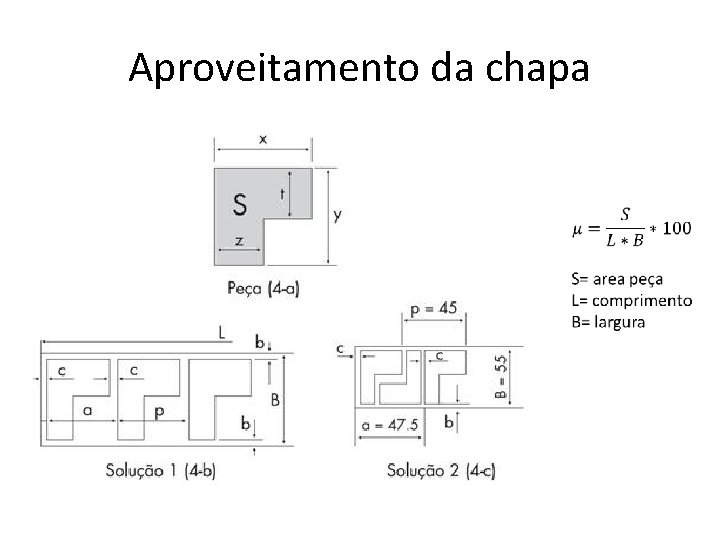

Aproveitamento da chapa

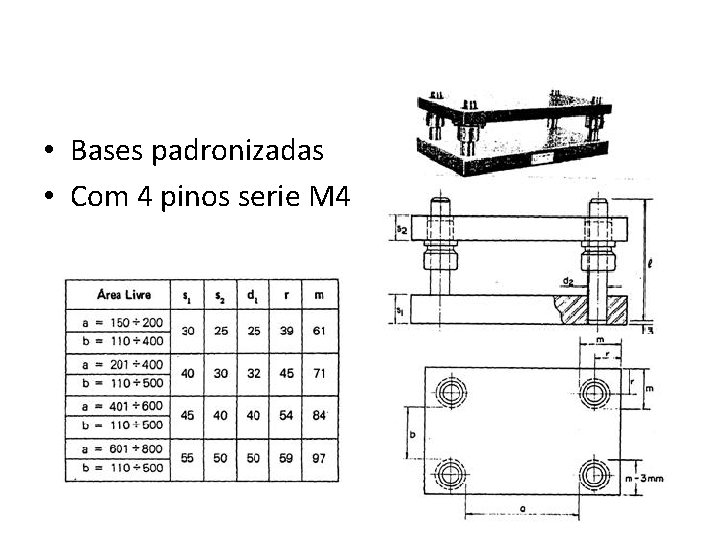

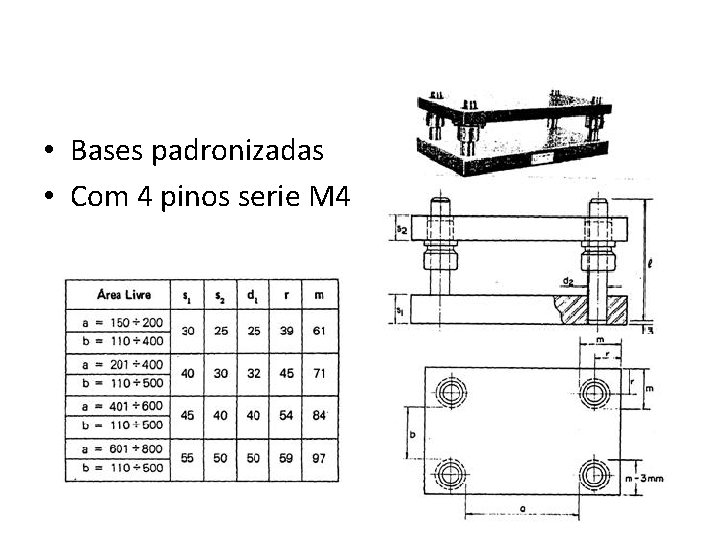

• Bases padronizadas • Com 4 pinos serie M 4

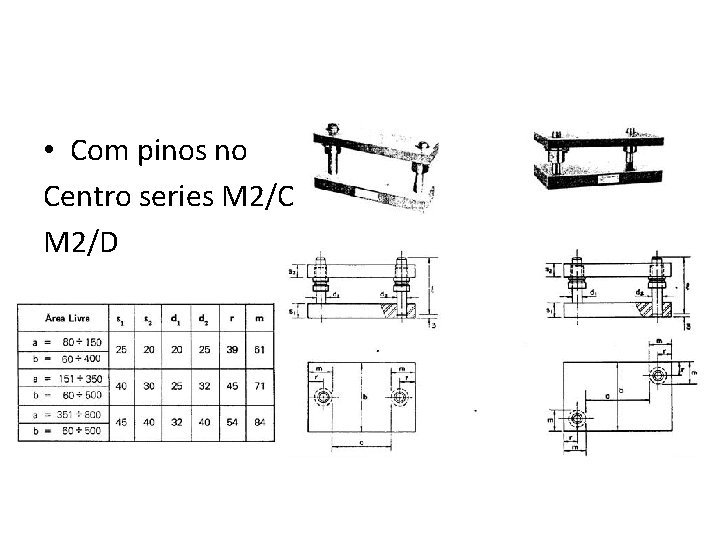

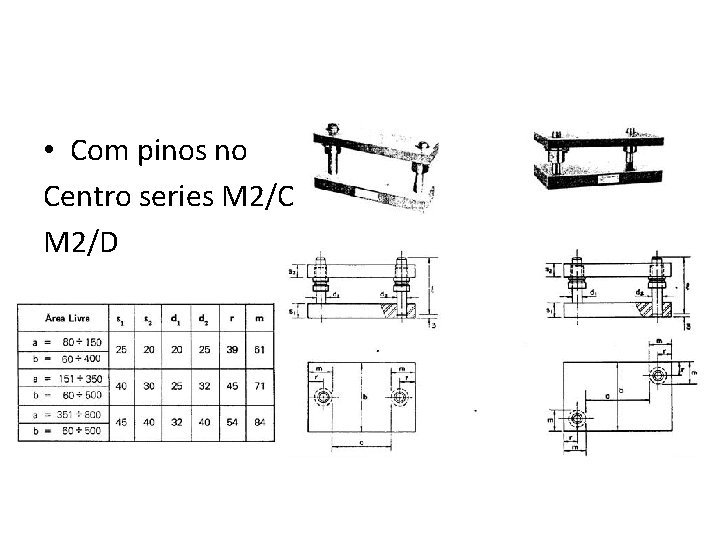

• Com pinos no Centro series M 2/C M 2/D

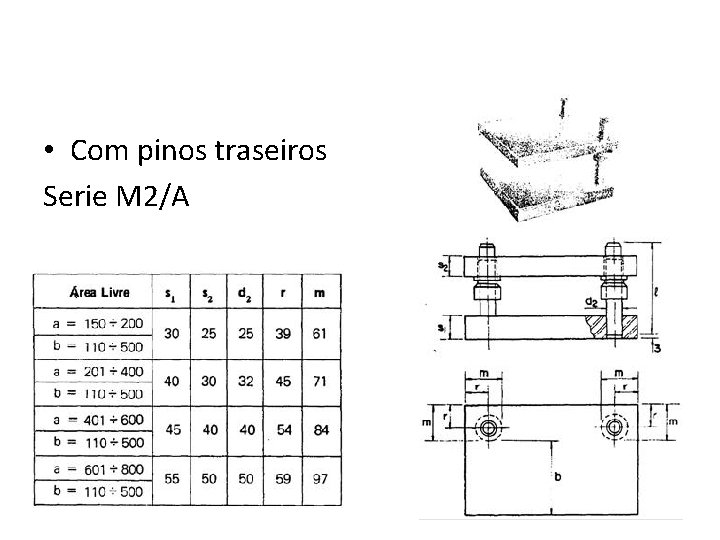

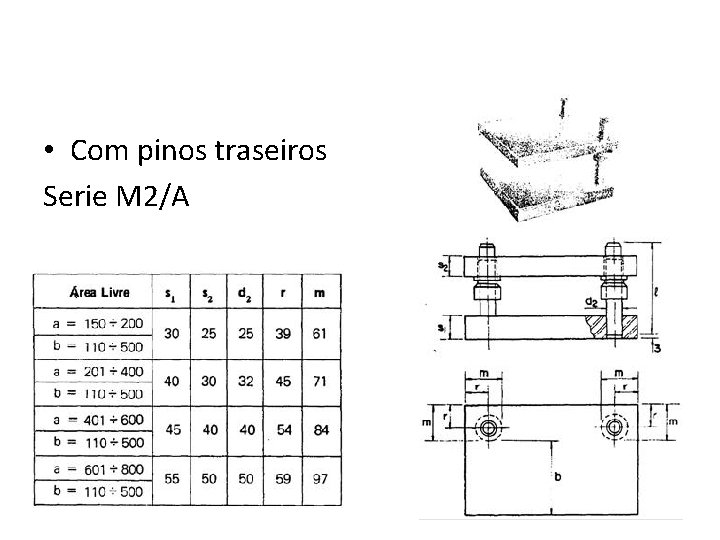

• Com pinos traseiros Serie M 2/A

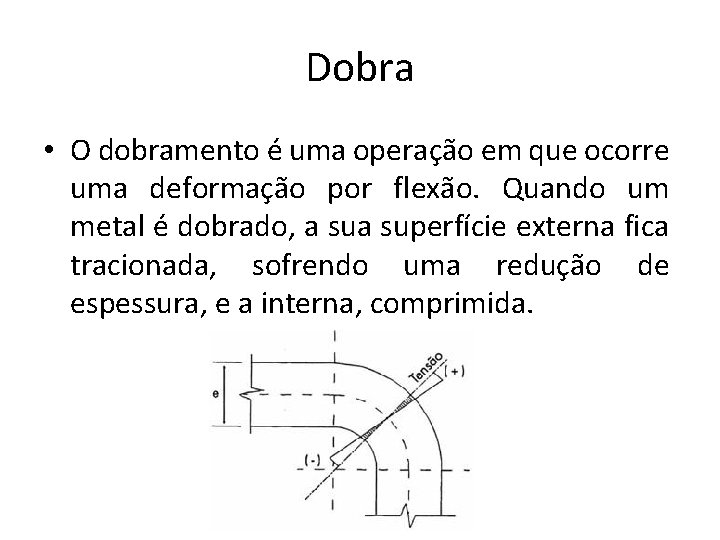

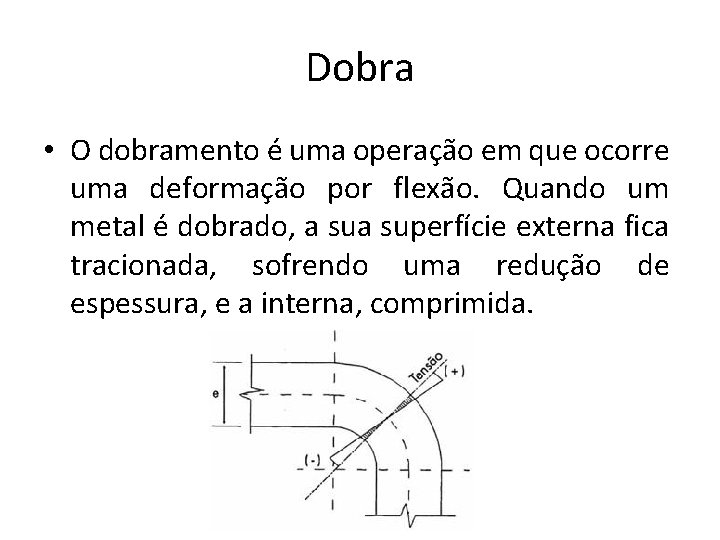

Dobra • O dobramento é uma operação em que ocorre uma deformação por flexão. Quando um metal é dobrado, a superfície externa fica tracionada, sofrendo uma redução de espessura, e a interna, comprimida.

• Desta forma, uma parte das tensões atuantes na seção dobrada estará abaixo do Limite de Escoamento (LE) e a outra parte supera este limite conferindo à peça uma deformação plástica permanente. Uma vez cessado o esforço de dobramento, a parte da seção que ficou submetida a tensões inferiores ao Limite de Escoamento (LE) por ter permanecido no domínio elástico, tende a retornar à posição inicial anterior ao dobramento.

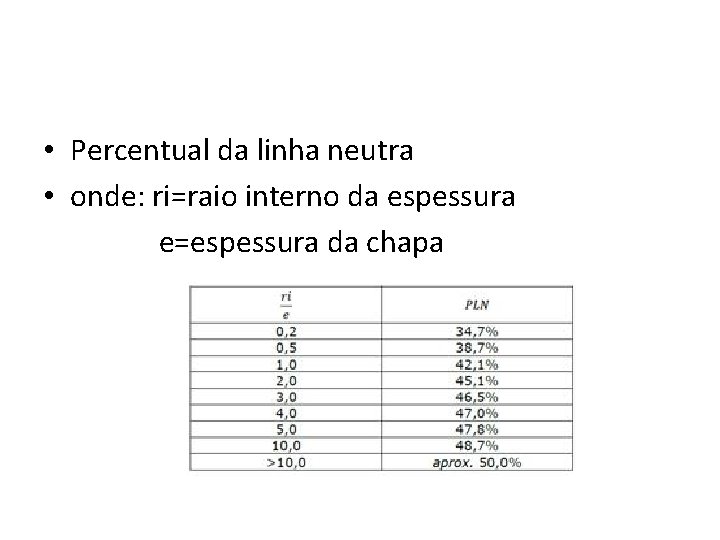

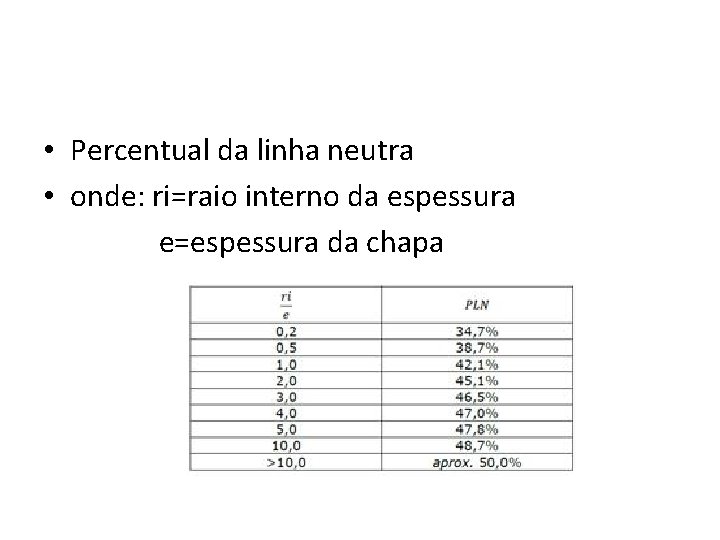

• Percentual da linha neutra • onde: ri=raio interno da espessura e=espessura da chapa

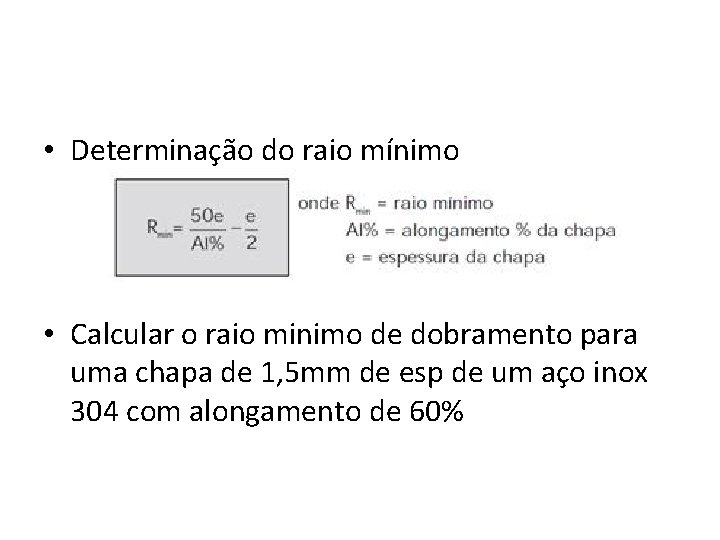

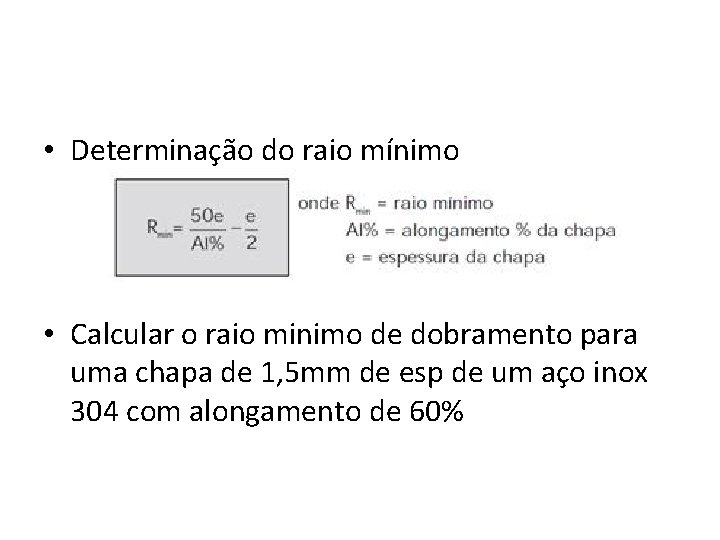

• Determinação do raio mínimo • Calcular o raio minimo de dobramento para uma chapa de 1, 5 mm de esp de um aço inox 304 com alongamento de 60%

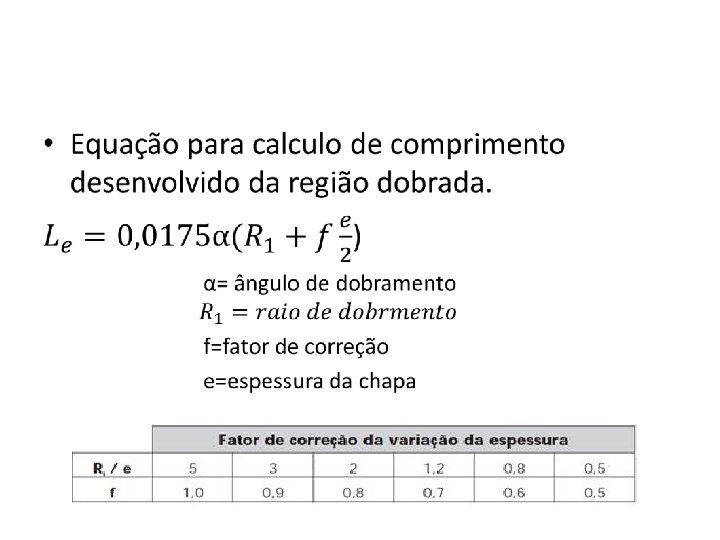

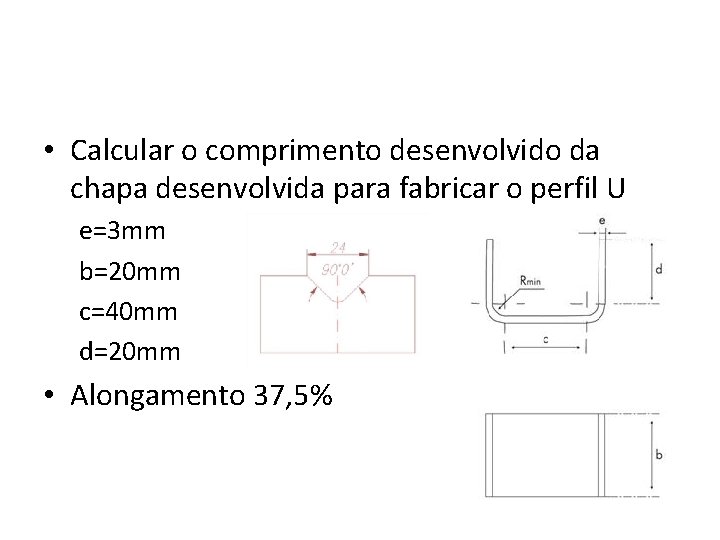

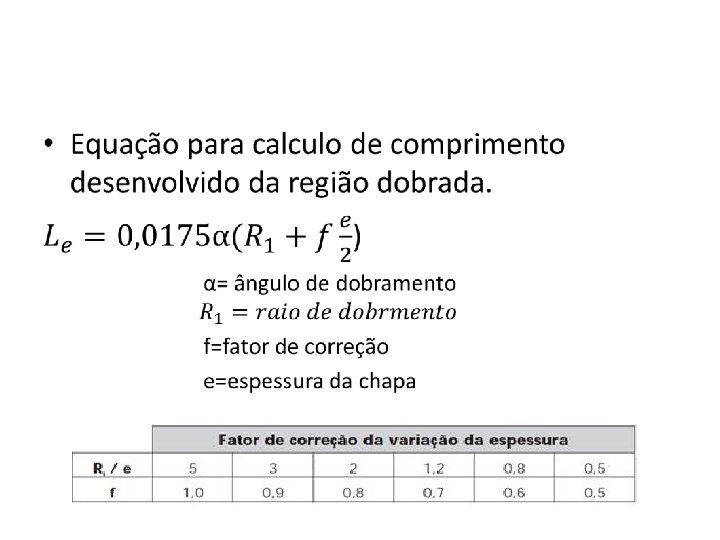

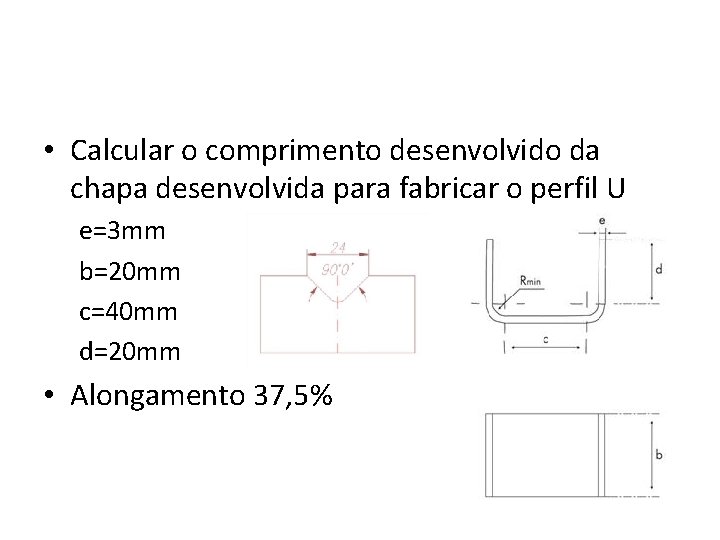

• Calcular o comprimento desenvolvido da chapa desenvolvida para fabricar o perfil U e=3 mm b=20 mm c=40 mm d=20 mm • Alongamento 37, 5%

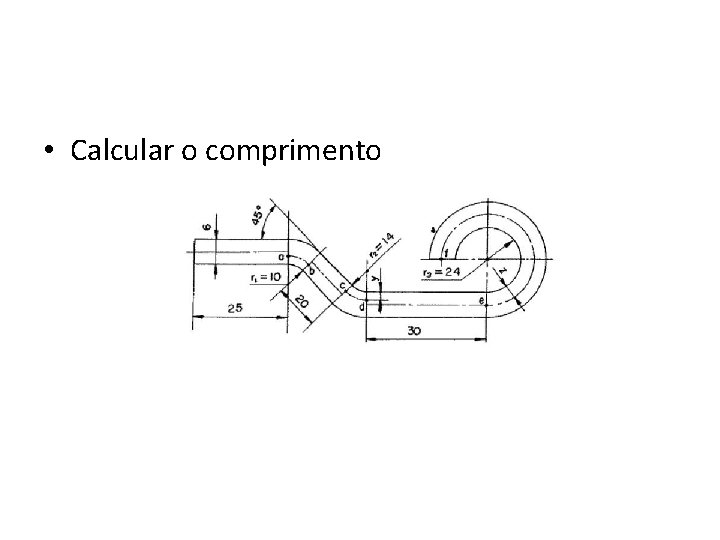

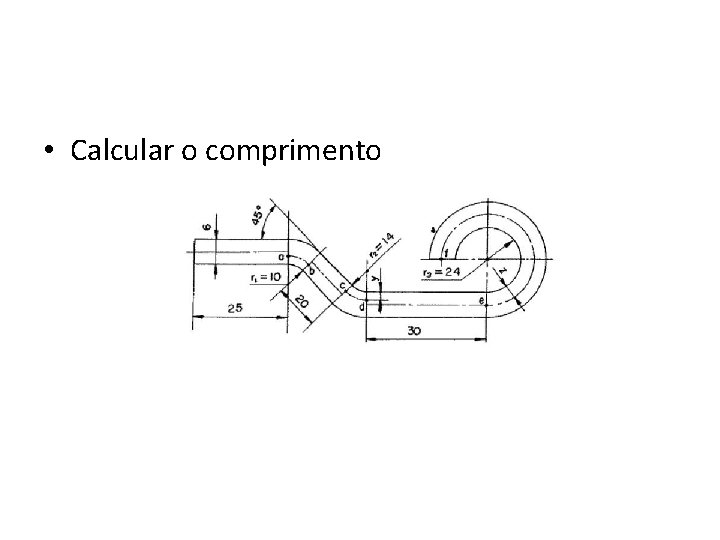

• Calcular o comprimento

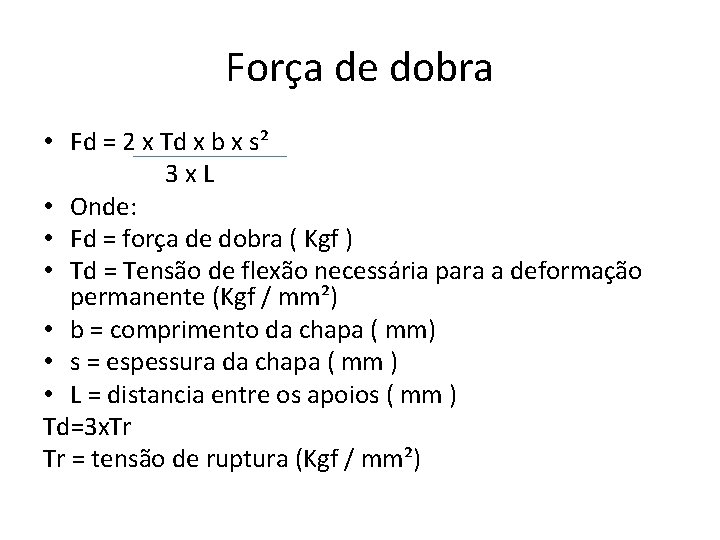

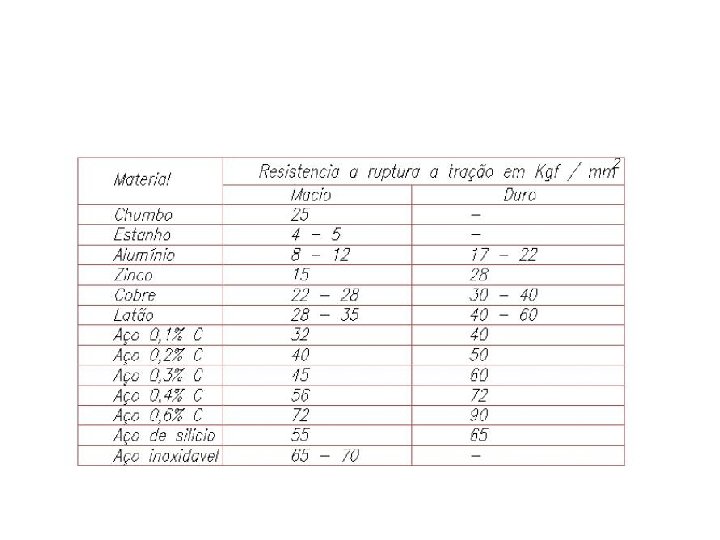

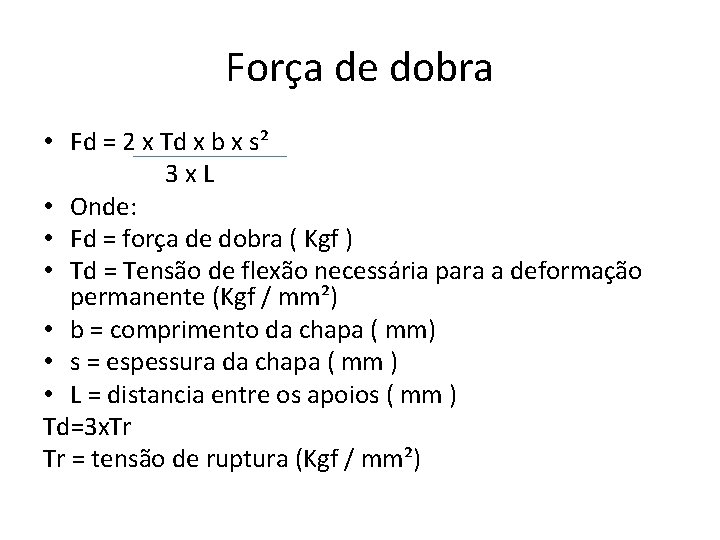

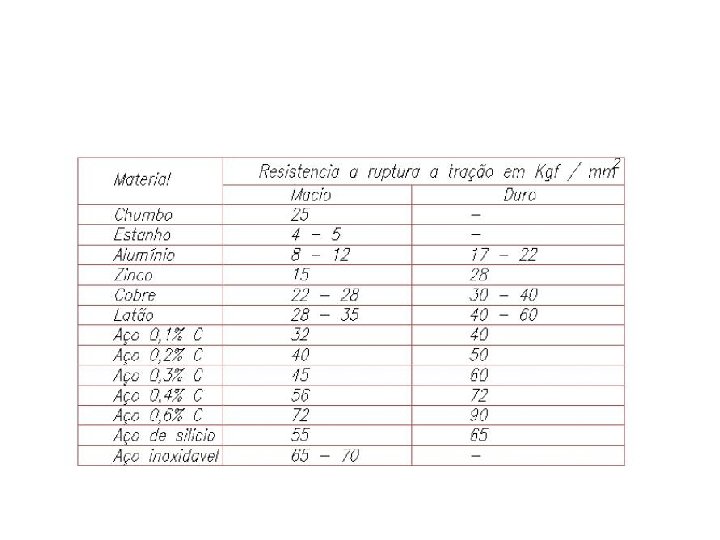

Força de dobra • Fd = 2 x Td x b x s² 3 x. L • Onde: • Fd = força de dobra ( Kgf ) • Td = Tensão de flexão necessária para a deformação permanente (Kgf / mm²) • b = comprimento da chapa ( mm) • s = espessura da chapa ( mm ) • L = distancia entre os apoios ( mm ) Td=3 x. Tr Tr = tensão de ruptura (Kgf / mm²)

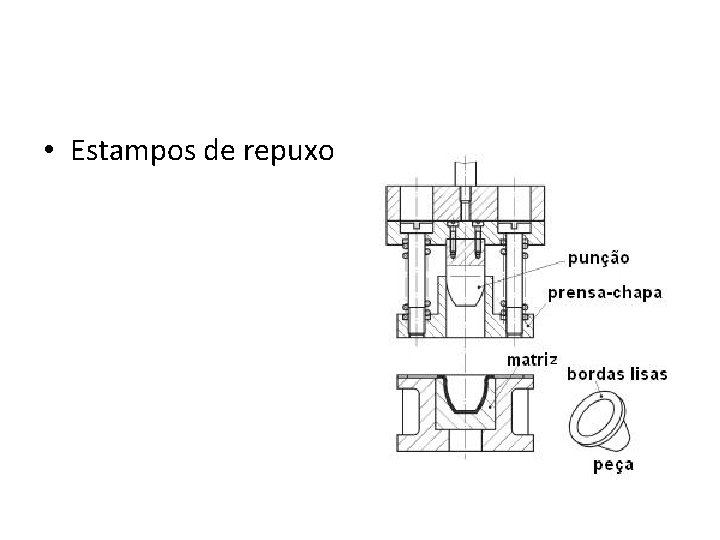

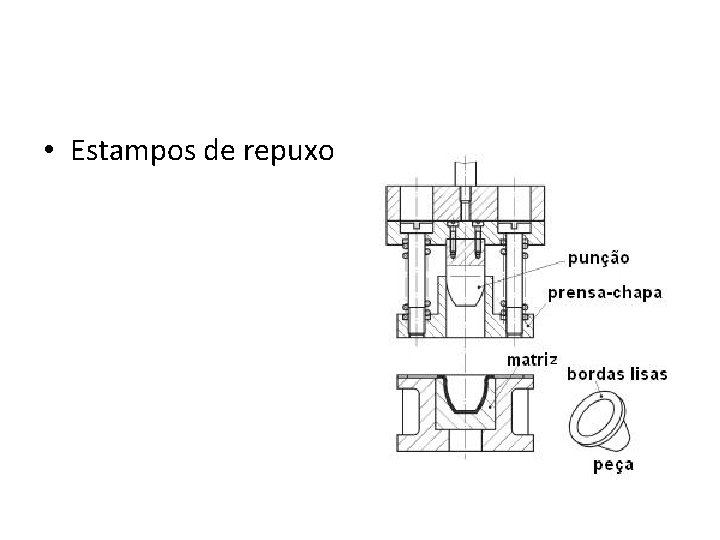

• Estampos de repuxo

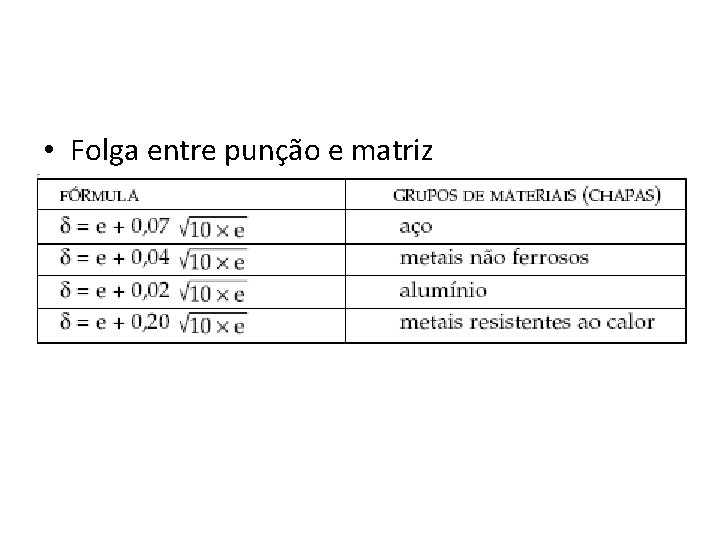

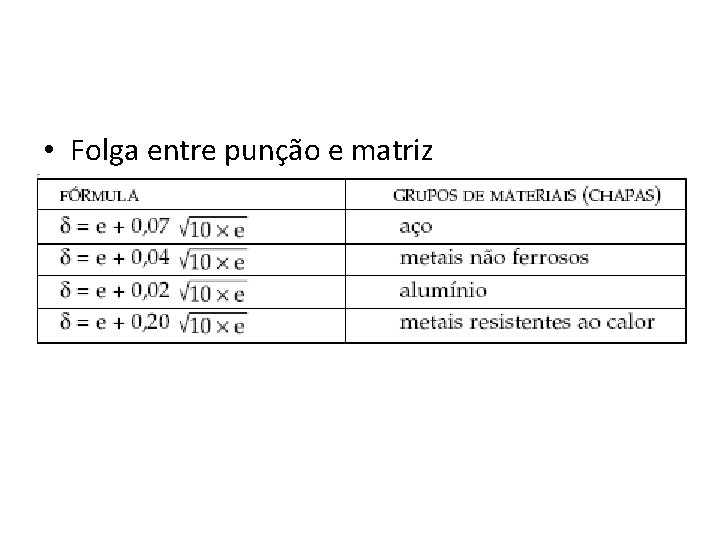

• Folga entre punção e matriz

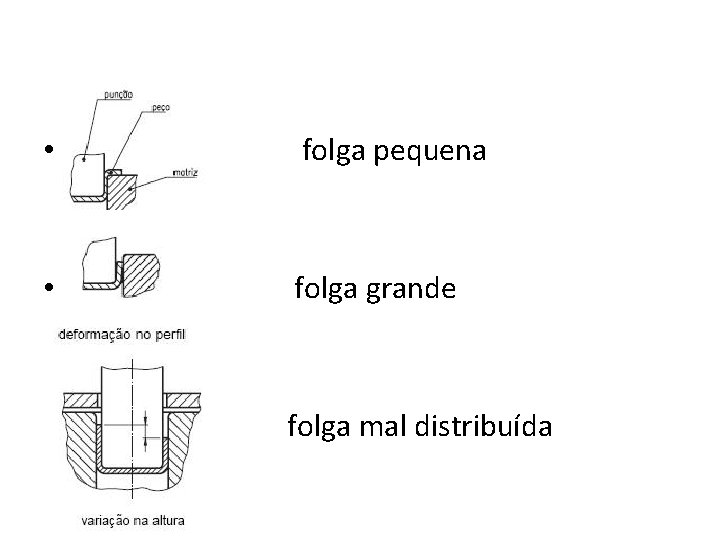

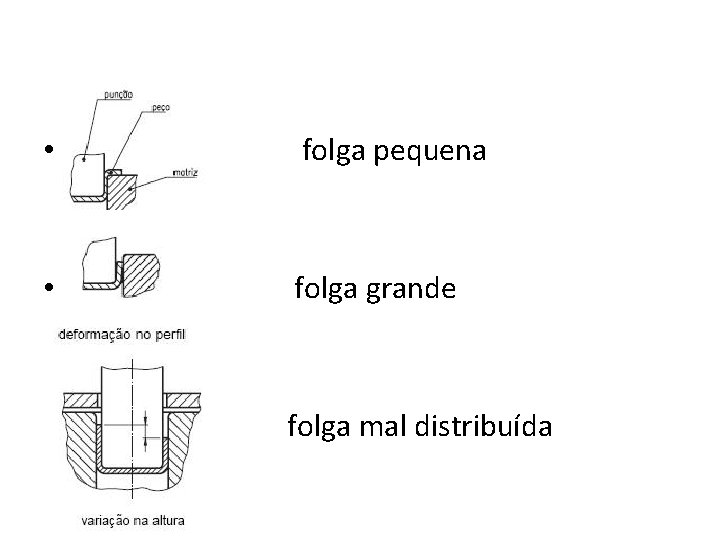

• folga pequena • folga grande • folga mal distribuída

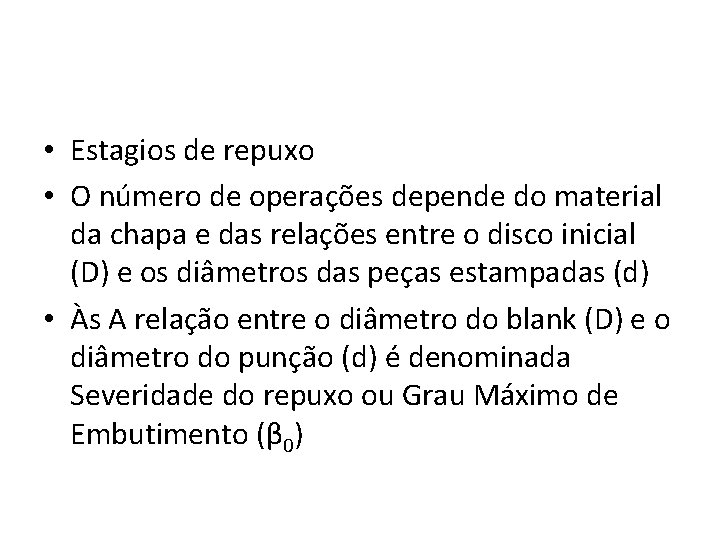

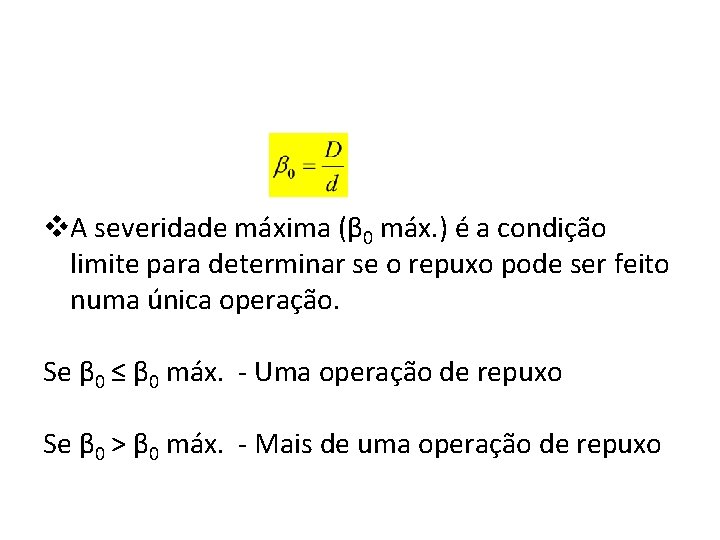

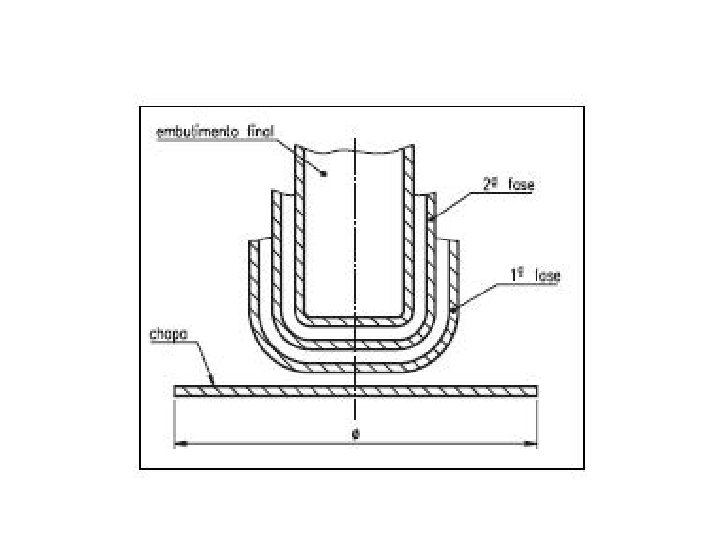

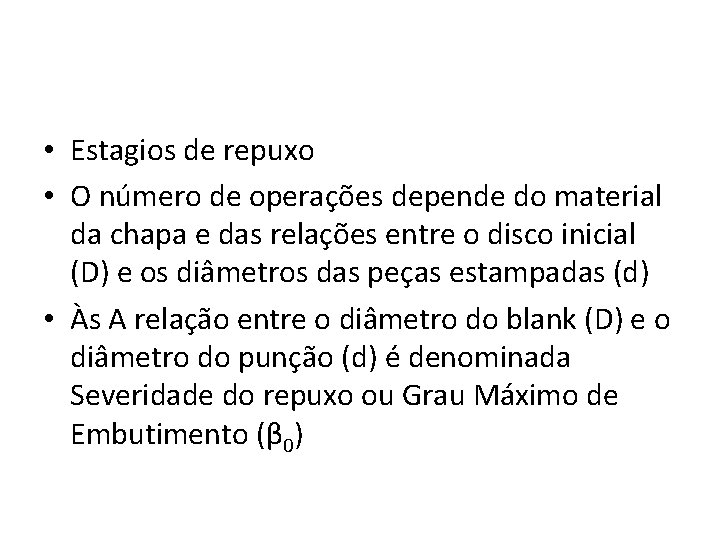

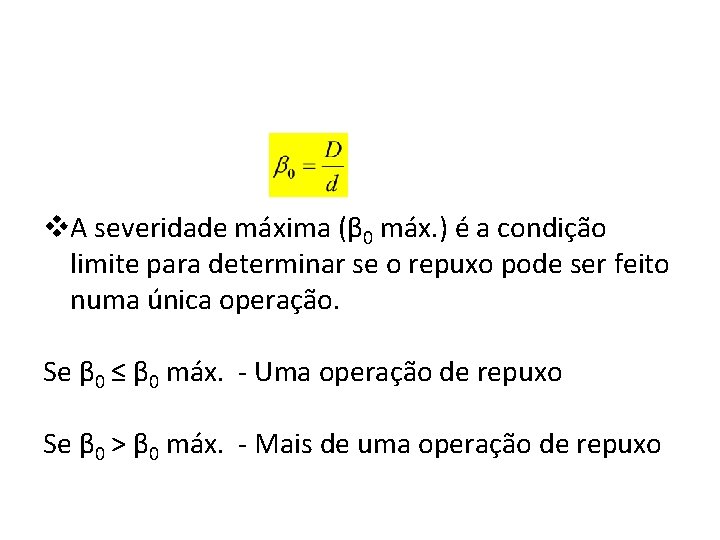

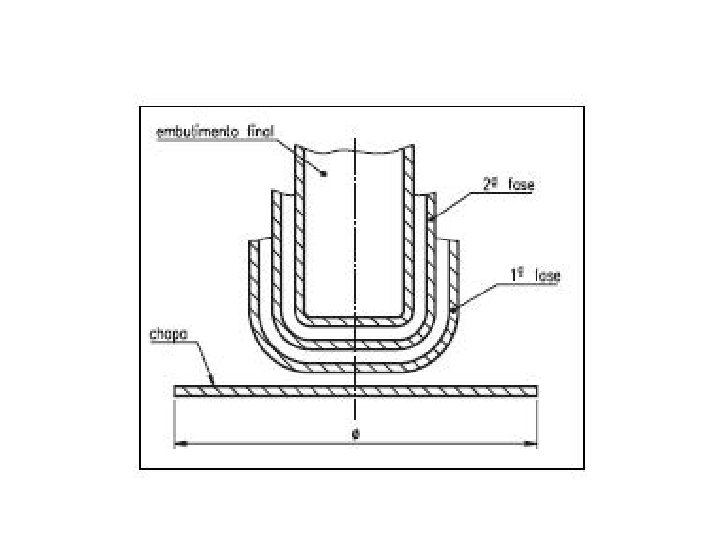

• Estagios de repuxo • O número de operações depende do material da chapa e das relações entre o disco inicial (D) e os diâmetros das peças estampadas (d) • Às A relação entre o diâmetro do blank (D) e o diâmetro do punção (d) é denominada Severidade do repuxo ou Grau Máximo de Embutimento (β 0)

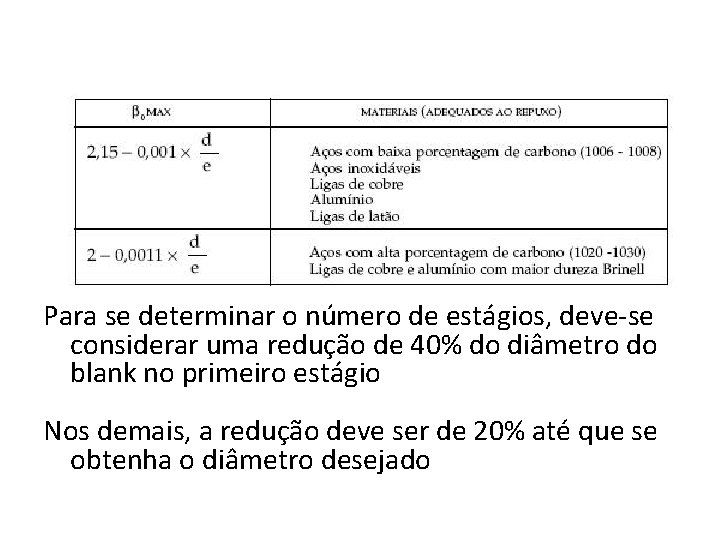

v. A severidade máxima (β 0 máx. ) é a condição limite para determinar se o repuxo pode ser feito numa única operação. Se β 0 ≤ β 0 máx. - Uma operação de repuxo Se β 0 > β 0 máx. - Mais de uma operação de repuxo

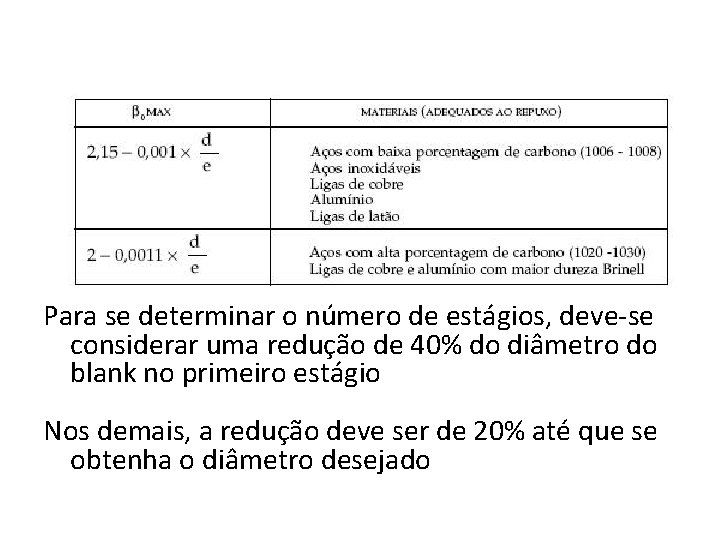

Para se determinar o número de estágios, deve-se considerar uma redução de 40% do diâmetro do blank no primeiro estágio Nos demais, a redução deve ser de 20% até que se obtenha o diâmetro desejado

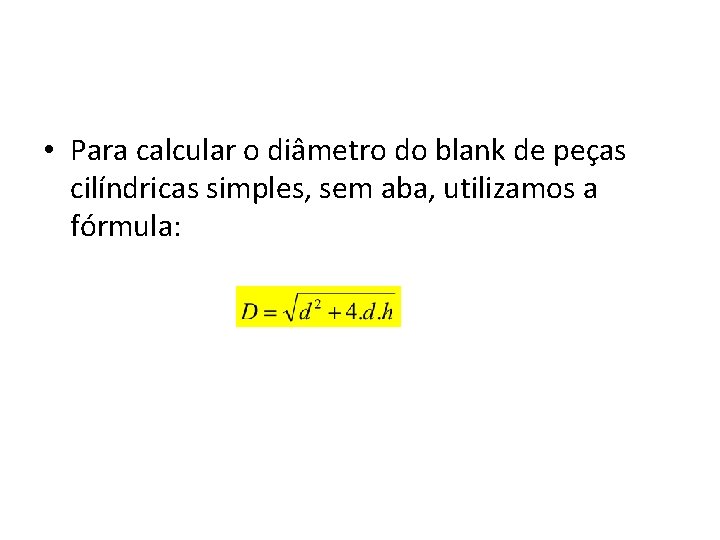

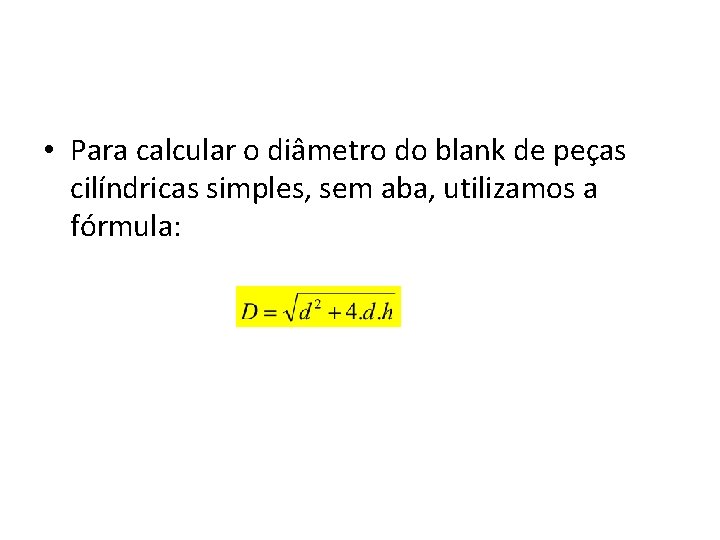

• Para calcular o diâmetro do blank de peças cilíndricas simples, sem aba, utilizamos a fórmula: