Endstriyel Kalite Tanm Endstri alanndaki kalite uzmanlar kalitenin

- Slides: 15

Endüstriyel Kalite Tanımı Endüstri alanındaki kalite uzmanları, kalitenin “müşterilerin ihtiyaçlarını ve beklentilerini karşılamak için, bir örgütün bütün üyeleri tarafından gösterilen sürekli bir çaba” olarak tanımlanmasını önermektedir. Kaliteli bir ürün ya da hizmet, beklentileri karşılayan veya aşan bir ürün ya da hizmettir. Beklentiler değişebilir. Bu yüzden kalitenin sürekli olarak iyileştirilmesi gerekmektedir.

ENDÜSTRİYEL KALİTENİN GELİŞİMİ Her biri kalite yönetimine kendi yorumunu getiren ve kalite düşünürleri olarak endüstride büyük ilgi gören Shewhart, Deming, Juran, Crosby, Feigenbaum ve Ishikawa’nın katkıları aşağıda açıklanmaktadır. Shewhart Yüzyıllar boyunca tek kalite yönetimi şekli “muayene” idi. İlk zanaatçılar (ustalar) kendilerinin veya çıraklarının çalışmalarını muayene etmiştir. Atölyeler büyüdükçe ve yönetim bilimcisi Frederick Taylor ve sanayici Henry Ford’un zamanında üretim standart hale geldikçe, zanaatçılar tarafından yapılan doğrudan denetim pratik olmaktan çıkmıştır.

Shewhart Bu yüzden ayrı bir muayene fonksiyonu yaratılmıştır. Muayene, maliyetleri artırmıştır fakat bunun müşterileri kusurlu ürünlerden korumak için gerekli olduğu düşünülmüştür. Felsefede büyük bir değişiklik olarak, Shewhart, bir şirketin çabalarının ürünlerdeki problemleri bulup çözmeye değil, çalışma süreçlerindeki problemleri bulup çözmeye yönlendirilmesi gerektiğini önermiştir. Ona göre, kaliteyi güvence altına almada ve iyileştirmede, üretim süreçlerinin uygun bir şekilde kontrolü, son noktadaki muayeneden çok daha verimlidir.

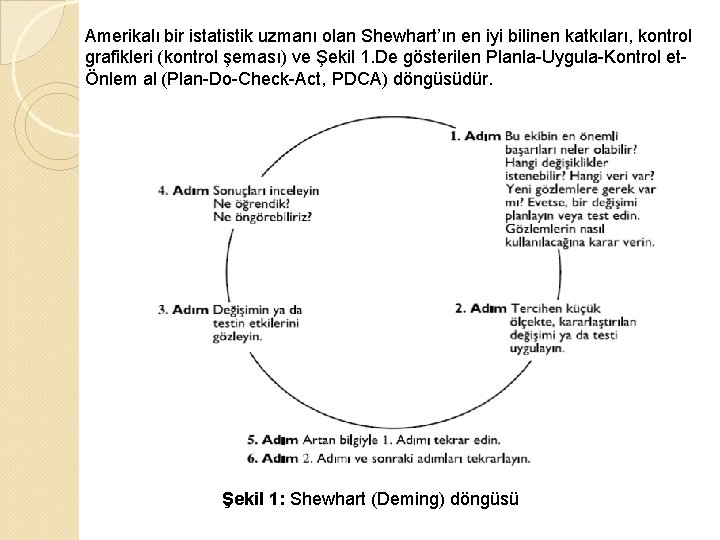

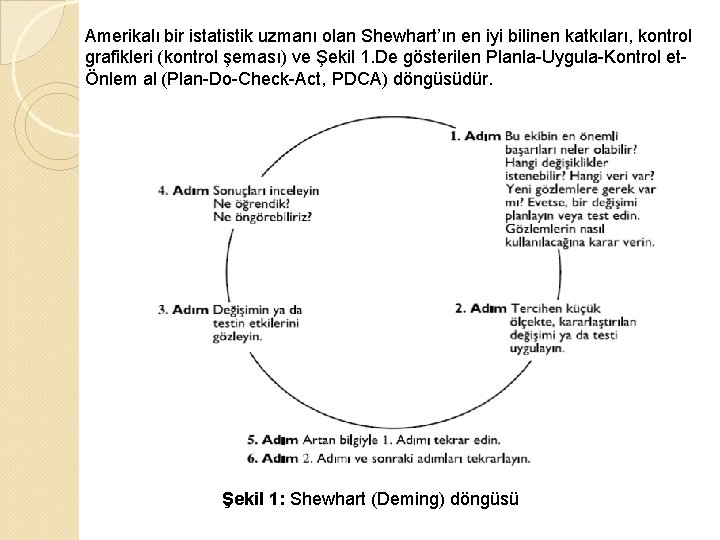

Amerikalı bir istatistik uzmanı olan Shewhart’ın en iyi bilinen katkıları, kontrol grafikleri (kontrol şeması) ve Şekil 1. De gösterilen Planla-Uygula-Kontrol etÖnlem al (Plan-Do-Check-Act, PDCA) döngüsüdür. Şekil 1: Shewhart (Deming) döngüsü

Deming 1950 yılında Japon Bilim Adamları ve Mühendisleri Birliği (Japanese Union of Scientists and Engineers) tarafından önde gelen iş adamlarına konferans vermek üzere Japonya’ya davet edilmiştir. İş adamlarının amacı, savaş sonrası Japonya’yı yeniden imar etmek, dış pazarlara girmek ve düşük kaliteli ürünlerin kalitesini iyileştirmekti. Deming, Japonları kendi geliştirdiği yöntemleri uygulamaları durumunda, Japon kalitesinin dünyada en iyi olacağına inandırdı. İş adamları, Deming’in öğretilerini içten dinlediler ve uyguladılar; ve Japon kalitesi, verimliliği, rekabet gücü sürekli olarak iyileşti ve güçlendi. Deming, imparator Hirohito tarafından Japon ekonomisine yaptığı katkılar nedeniyle İkinci Derece Kutsal Hazine Madalya’sı (Second Order Medal of the Sacred Treasure) ile ödüllendirildi.

Deming’e göre, kalite “hiç son bulmayan bir sürekli iyileştirme döngüsü” olarak tanımlanmalıdır. Deming’in modelinde kalite, gidilecek bir yer değil, yolculuktur. Bu modelin bir özelliği “Deming zincirleme reaksiyonudur”. Sürecin iyileştirilmesi yoluyla kalitenin iyileştirilmesi; israf, yeniden çalışma, gecikmeler ve ıskartalarda azalmaya yol açar. Sonuç olarak prodüktivite ve kalite artar. Deming, kalite iyileştirme teknikleri hakkındaki inançlarını 14 maddede toplamıştır.

Deming, bir kalite kültürünün yaratılması için bu maddelerin uygulanması gerektiğine inanır. On dört madde şunlardır: 1. Sürekli iyileştirme ve geliştirme temel amaç olmalıdır. ü Kalite temel amaç olduğunda, kâr arkasından gelecektir. 2. Yeni kalite felsefesi benimsenmelidir. ü Amaç, arıza, defo ve hataların azaltılması değil, toptan yok edilmesi olmalıdır. ü Çalışanların tamamı tarafından desteklenmelidir. 3. Üretim sonu kalite kontrole son verilmelidir. ü Kalite “kontrol edilemez, ” üretimin sıfır noktasından başlamalıdır. ü Kalite kontrolü sırasında ortaya çıkarılan arıza, hata ve defolar geri döndürülemez, bunun için çok geçtir.

Deming, bir kalite kültürünün yaratılması için bu maddelerin uygulanması gerektiğine inanır. On dört madde şunlardır: 4. Tedarikçilerin sadece fiyata/maliyete dayalı olarak seçilmesine son verilmelidir. ü Az maliyet her zaman iyi maliyet olmayabilir. 5. Problemler tanımlanmalı ve sistemin sürekli olarak iyileştirilmesine çalışılmalıdır. ü Kalite iyileştirme asla son bulmayacak bir süreçtir. 6. Çağdaş iş içinde veya işbaşı eğitim yöntemleri benimsenmelidir. ü Toplam kalite bütün çalışanları ilgilendirir ve özünde çalışanların işlerini sahiplenmesi yatar. ü Bu da çalışanların sürekli olarak yaptıkları işin değişik boyutları hakkında olduğu kadar istatistiki kalite kontrolü gibi konularda da eğitilmelerini gerektirir.

7. Öncelik, sayıdan kaliteye çevrilmelidir. ü Az maliyet her zaman iyi maliyet olmayabilir. 8. Korkuya son verilmelidir. ü Kalite amacının başarılmak istendiği bir işletme veya örgütte çalışanlar işlerini kaybetme ve gelecek korkusu yaşamazlar. ü Amaç kalite ise, çalışanlar kendilerini güvende hissetmelidir. ü Soru sormaktan, problemleri rapor etmekten veya öneride bulunmaktan korkulan bir ortam, toplam kalitenin özü olan yaratıcılık, sürekli iyileştirme ve takım ruhunu olumsuz yönde etkiler.

9. Bölümler, birimler arasındaki duvar ve sınırlar kaldırılmalıdır. ü Çalışanlar kendilerini birim veya bölümün uzmanı olarak görürlerse, uzun vadede bir kurum veya örgütü oluşturan işlevsel birimler ve bölümler arasında yüksek duvarlar oluşur; birim ve bölümler iletişimde ve işbirliğinde bulunmamaya başlarlar. ü Kalite ve üretkenlik ancak birim ve bölümler arasında etkili bir iletişim, işbirliği ve eşgüdümün olduğu durumlarda artabilir 10. Nasıl yapılacağına ilişkin destek sağlamadan üretkenliğin artırılmasını talep etmekten vazgeçilmelidir. ü Düşük üretkenlik ve kalite sorunlarının temel nedeni işçiler ve çalışanlar değil, yönetim sistemidir.

11. Sayısal kotalara bağlanmış iş standartları terk edilmelidir. üKotalara odaklanmak, tıpkı üretime odaklanmak gibi, çalışanları sayısal hedeflere ve bunlarla birlikte gelen ödüllere yönlendirebilir. Bu ise kalitenin düşmesine yol açabilir. 12. Çalışanların yaptıkları işle övünmelerinin ve kendilerini işlerine adamalarının önündeki engeller kaldırılmalıdır. üEn büyük engel, sayısal kotalara ve performansa bağlı değerlendirme ve ödüllendirme sistemleridir.

13. Eğitim ve kendini geliştirme anlayışı kurumsallaştırılmalıdır. ü Çalışanlara işleriyle ilgili yeni bilgi ve becerilerin kazandırılmasına yönelik eğitimler kadar pek çok farklı konuda da kendilerinin kişisel gelişimine katkıda bulunacak eğitim fırsatları sunulmalıdır. 14. Üst yönetim bundan önce sayılan 13 maddede dile getirilen alanlardaki dönüşümü gerçekleştirebilecek bir yönetim anlayışını benimsemelidir. ü Yukarıda sözü edilen alanlarda dile getirilen yönelim ve stratejiler yeni bir kurumsal kültürü gerektirir. ü Bu yeni kurumsal kültürün oluşturulabilmesi ve geliştirilmesi için yeni bir yönetim anlayışına ve yapısına ihtiyaç vardır. ü Kurumun ve kurumda çalışanların tamamı bu yeni kalite kültürünün hayata geçirilmesinde birlikte çalışmalıdır.

Feigenbaum A. V. Feigenbaum 1950’li yıllarda General Elektrik Firması’nda kalite yöneticisi olarak çalışmıştır. Çalışmalarını ve görüşlerini ilk kez 1957’de “Industrial Quality Control” dergisinde bir makalede açıklamıştır. 1961 yılında bir kitabını “Toplam Kalite Kontrolü” adı ile yayımlayarak Toplam Kalite Kontrolün isim babası olarak yönetim biliminde yerini almıştır. Dr. Feigenbaum bu kitabında Toplam Kalite Kontrolün tanımını “Bir organizasyonda değişik grupların kalite geliştirme, kaliteyi koruma ve iyileştirme çabalarını, müşteri tatminini de göz önünde tutarak üretim ve hizmeti en ekonomik düzeyde gerçekleştirebilmek için birleştiren etkili bir sistemdir” şeklinde vermiştir. Feigenbaum, toplam kalite kontrol yanında kalite maliyetleri kavramının da öncüsüdür.

Feigenbaum Kaliteyi ilgilendiren maliyetleri işletim maliyetleri olarak dört bölümde toplamıştır: • Önleme maliyetleri • Değerleme maliyetleri • Firma içi kalitesizlik maliyetleri • Firma dışı kalitesizlik maliyetleri Önleme Maliyetleri: Kusur, hata ve uygunsuzlukları önlemeye yönelik maliyetlerdir. Kaliteyi planlama, kusurları tespit etme, hataların kaynağını araştırma maliyetlerini içine alır.

Feigenbaum Değerleme Maliyetleri: Önceden belirlenen ve tespit edilen kalite seviyelerinin korunması ve sürekliliği için ürün kalitesinin değerlendirilmesine yönelik maliyetlerdir. Firma İçi Kalitesizlik Maliyetleri: İşletmenin kalite spesifikasyonlarına uymayan kusur, hurda, fire, hasar, döküntülerin düzeltilemeyen fiziki uygunsuzluk maliyetlerini kapsar. Firma Dışı Kalitesizlik Maliyetleri: Tamamen müşterinin memnuniyetsizliği ile ilgili maliyetlerdir. Şikâyet maliyetleri (zaman ve moral maliyetleri), ürün ve hizmet kaybı maliyetleri, ürün değiştirme maliyetleri, garanti maliyetleri, sorumluluktan kaynaklanan arıza maliyetleri ve müşteri kaybı maliyetlerini kapsar.

Endstri

Endstri Uzmanlar yuva

Uzmanlar yuva Stock tanm

Stock tanm Helium tanm

Helium tanm Kalite kontrol formu

Kalite kontrol formu Hacettepe üniversitesi kalite komisyonu

Hacettepe üniversitesi kalite komisyonu Kalite güvence nedir

Kalite güvence nedir Salkta

Salkta Kalite çemberlerinin özellikleri

Kalite çemberlerinin özellikleri ıso 9001:2015 kalite el kitabı örnekleri

ıso 9001:2015 kalite el kitabı örnekleri Kalite eğitimi

Kalite eğitimi Kalite kontrol formu

Kalite kontrol formu Başkent üniversitesi kalite mühendisliği yüksek lisans

Başkent üniversitesi kalite mühendisliği yüksek lisans Kalite kontrol grafiği nedir

Kalite kontrol grafiği nedir Kalite risk analizi örneği

Kalite risk analizi örneği 1. kalite nedir

1. kalite nedir