DISEO Y CLCULO DE UN REDUCTOR DE VELOCIDAD

- Slides: 24

DISEÑO Y CÁLCULO DE UN REDUCTOR DE VELOCIDAD CON RELACIÓN DE TRANSMISIÓN 8, 5 Y PAR MÁXIMO A LA SALIDA DE 1900 NM TRABAJO FIN DE GRADO AUTOR: JORGE SÁNCHEZ TORÁN TUTOR: JOSÉ ENRIQUE TARANCÓN CARO

ÍNDICE 1. OBJETIVO Y DEFINICIÓN 11. RETENES DE ACEITE 2. DATOS INICIALES 12. TAPONES Y VISOR 3. POSIBLES SOLUCIONES 13. CARCASA 4. SOLUCIÓN ADOPTADA 14. PRESUPUESTO 5. DISEÑO DE LOS ENGRANAJES 6. LUBRICACIÓN 7. DISEÑO DE LOS ÁRBOLES 8. CHAVETAS 9. RODAMIENTOS 10. ANILLOS DE SEGURIDAD 2

1. OBJETIVO Y DEFINICIÓN § Diseñar y calcular un reductor de velocidad con unas características concretas que estará disponible en un catálogo de reductores para su venta al público. 3

1. OBJETIVO Y DEFINICIÓN § Diseñar y calcular un reductor de velocidad con unas características concretas que estará disponible en un catálogo de reductores para su venta al público. § La función de un reductor de velocidad es conseguir mediante una serie de engranajes y ejes, un par y velocidad concreto a la salida del mismo partiendo de unas condiciones iniciales en el eje de entrada diferentes. 4

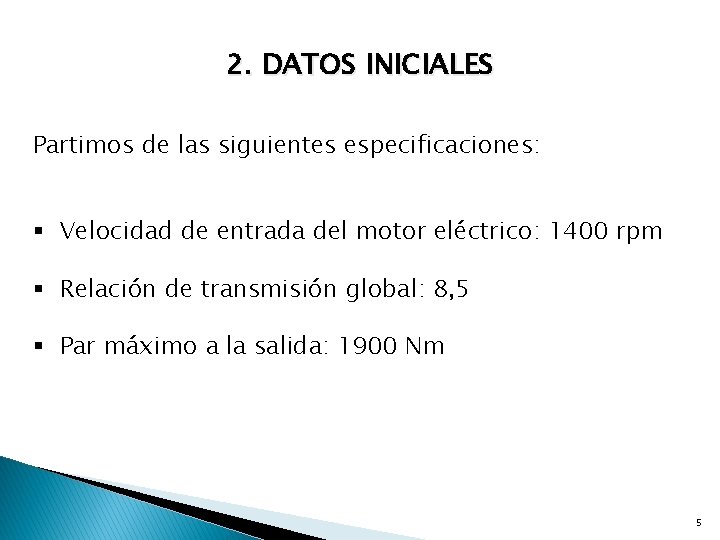

2. DATOS INICIALES Partimos de las siguientes especificaciones: § Velocidad de entrada del motor eléctrico: 1400 rpm § Relación de transmisión global: 8, 5 § Par máximo a la salida: 1900 Nm 5

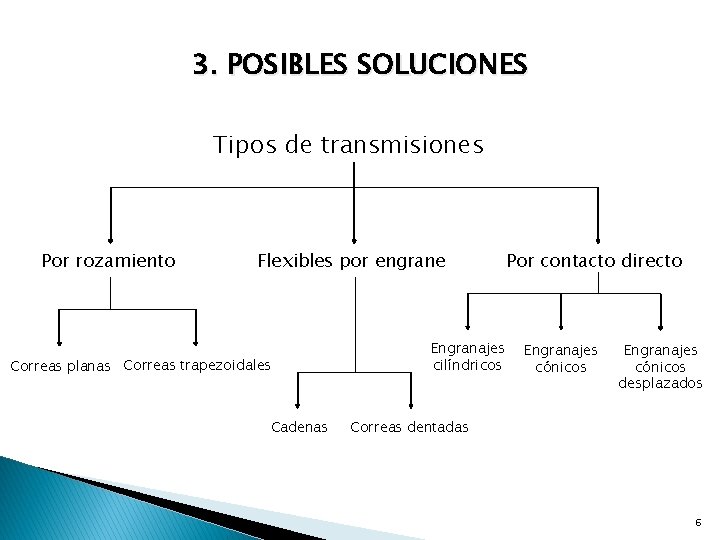

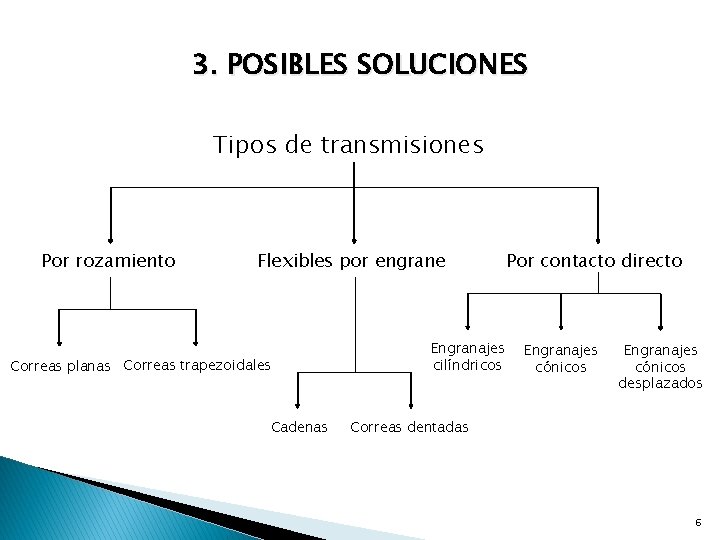

3. POSIBLES SOLUCIONES Tipos de transmisiones Por rozamiento Flexibles por engrane Correas planas Correas trapezoidales Cadenas Engranajes cilíndricos Por contacto directo Engranajes cónicos desplazados Correas dentadas 6

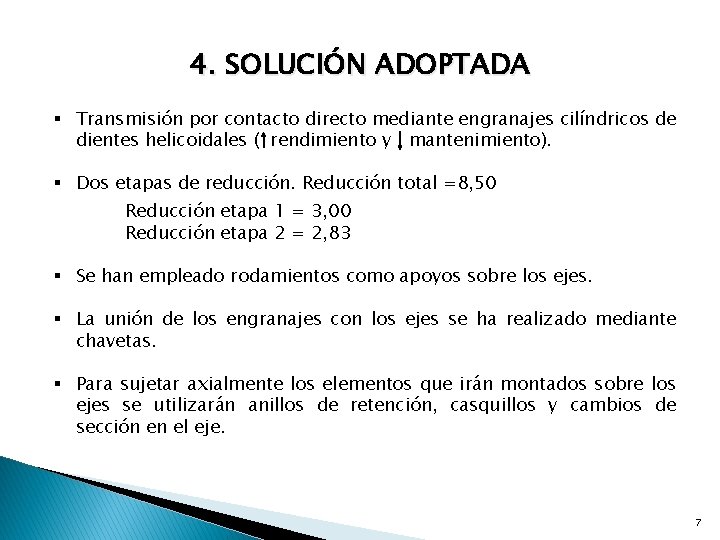

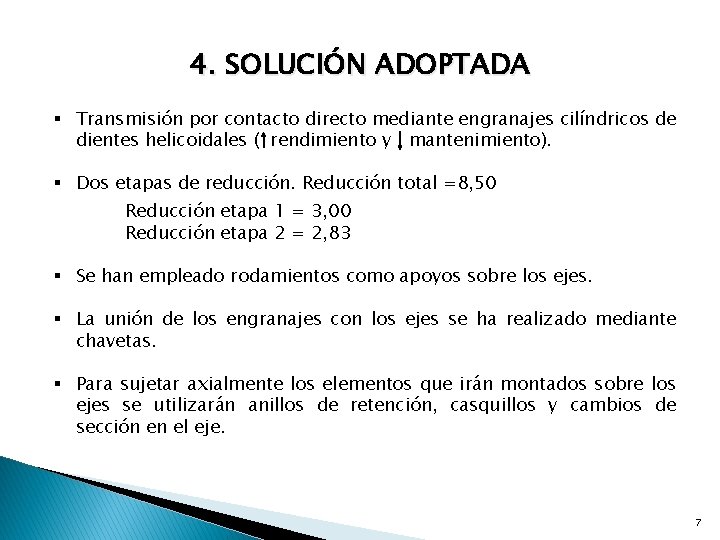

4. SOLUCIÓN ADOPTADA § Transmisión por contacto directo mediante engranajes cilíndricos de dientes helicoidales ( rendimiento y mantenimiento). § Dos etapas de reducción. Reducción total =8, 50 Reducción etapa 1 = 3, 00 Reducción etapa 2 = 2, 83 § Se han empleado rodamientos como apoyos sobre los ejes. § La unión de los engranajes con los ejes se ha realizado mediante chavetas. § Para sujetar axialmente los elementos que irán montados sobre los ejes se utilizarán anillos de retención, casquillos y cambios de sección en el eje. 7

5. DISEÑO DE LOS ENGRANAJES 1. Cálculo previo del diámetro mínimo de los ejes mediante el criterio de rigidez torsional. 2. Selección del módulo y cálculo de los diámetros y dientes de los engranajes. 3. Selección del material y cálculo del ancho de las etapas: § Cálculo a tensión superficial § Cálculo a flexión 4. Comprobación: 0, 25·d< b <2·d 8

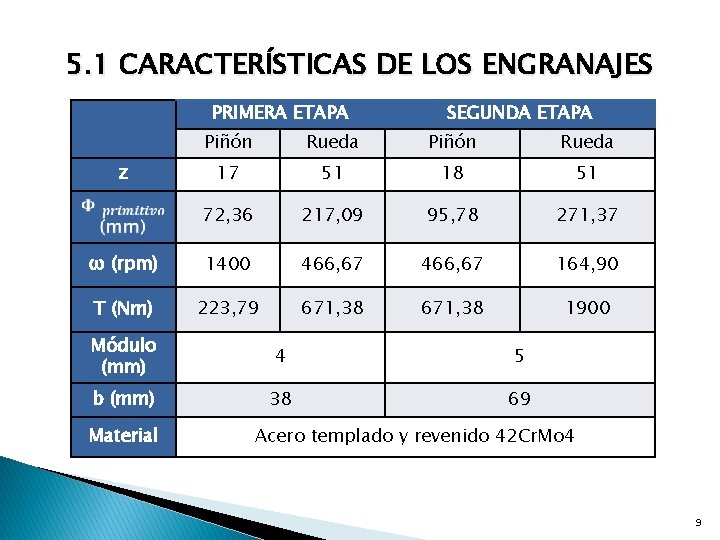

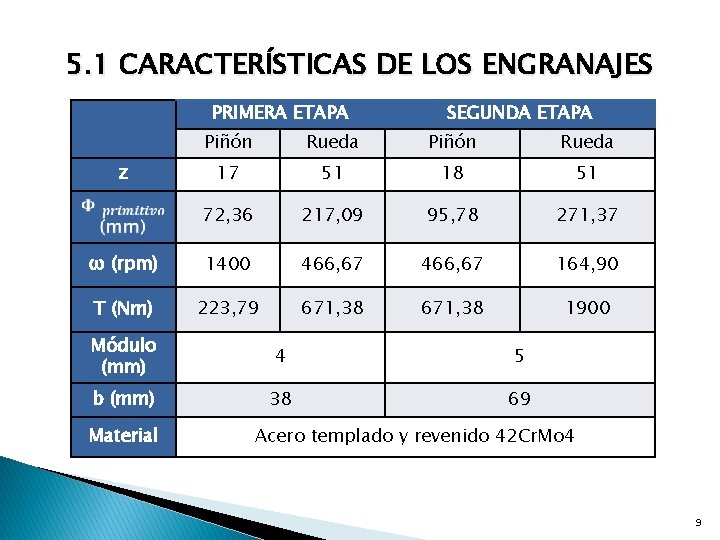

5. 1 CARACTERÍSTICAS DE LOS ENGRANAJES PRIMERA ETAPA SEGUNDA ETAPA Piñón Rueda 17 51 18 51 72, 36 217, 09 95, 78 271, 37 ω (rpm) 1400 466, 67 164, 90 T (Nm) 223, 79 671, 38 1900 z Módulo (mm) 4 5 b (mm) 38 69 Material Acero templado y revenido 42 Cr. Mo 4 9

6. LUBRICACIÓN 10

7. DISEÑO DE LOS ÁRBOLES § Transmiten los momentos torsores y el movimiento giratorio a los engranajes. § El diseño de los árboles se ha realizado teniendo en cuenta tres criterios que debe cumplir: § Rigidez torsional § Deflexión lateral § Fatiga 11

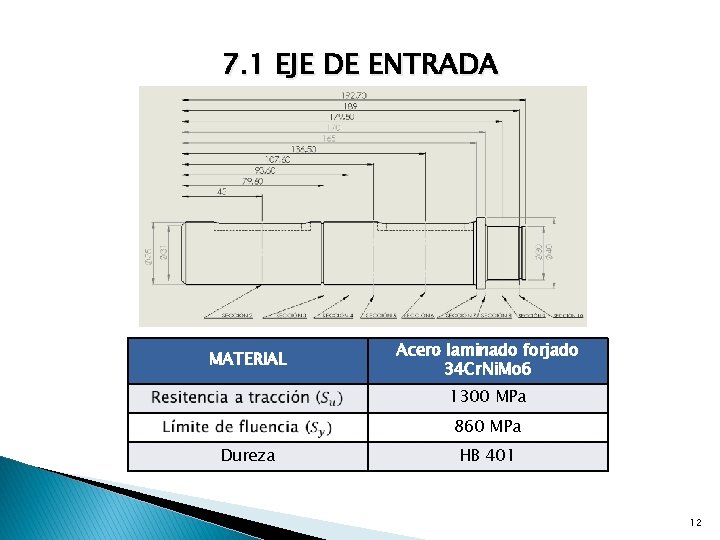

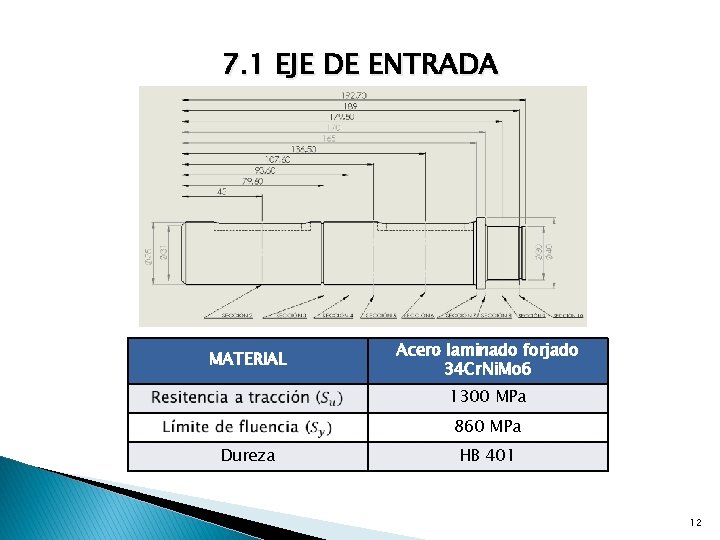

7. 1 EJE DE ENTRADA MATERIAL Acero laminado forjado 34 Cr. Ni. Mo 6 1300 MPa 860 MPa Dureza HB 401 12

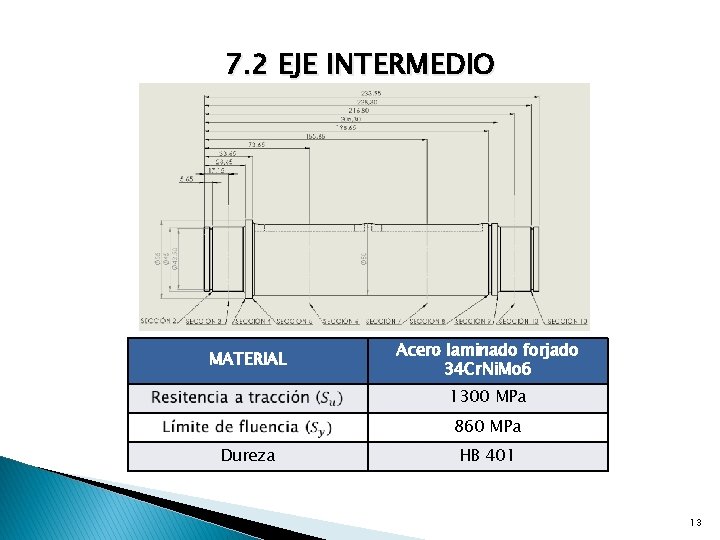

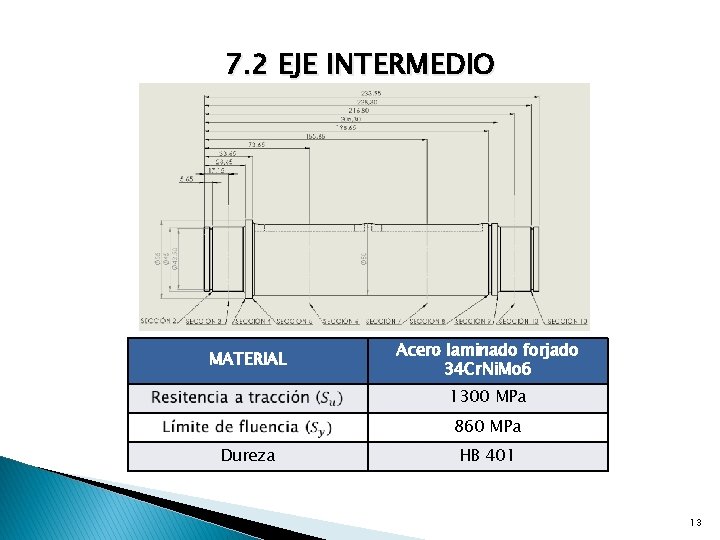

7. 2 EJE INTERMEDIO MATERIAL Acero laminado forjado 34 Cr. Ni. Mo 6 1300 MPa 860 MPa Dureza HB 401 13

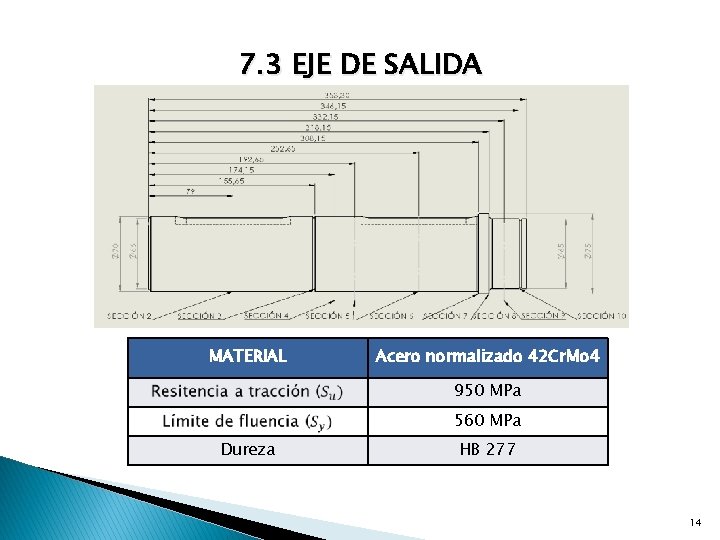

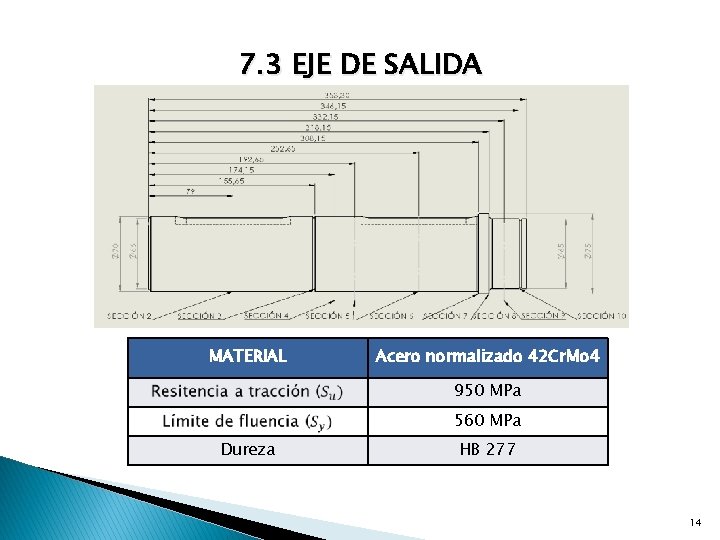

7. 3 EJE DE SALIDA MATERIAL Acero normalizado 42 Cr. Mo 4 950 MPa 560 MPa Dureza HB 277 14

8. CHAVETAS Longitud Eje de entrada 44 mm Eje intermedio 63 mm Eje de salida 88 mm Sección 15

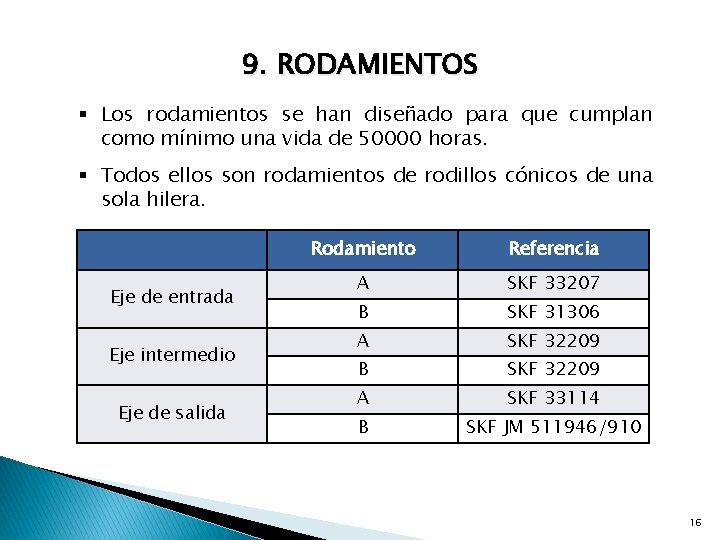

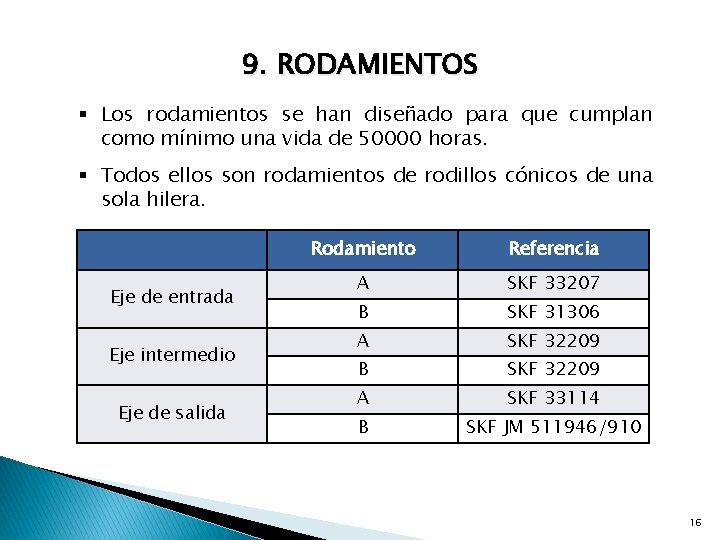

9. RODAMIENTOS § Los rodamientos se han diseñado para que cumplan como mínimo una vida de 50000 horas. § Todos ellos son rodamientos de rodillos cónicos de una sola hilera. Eje de entrada Eje intermedio Eje de salida Rodamiento Referencia A SKF 33207 B SKF 31306 A SKF 32209 B SKF 32209 A SKF 33114 B SKF JM 511946/910 16

10. ANILLOS DE SEGURIDAD § Evitan los desplazamientos axiales de los elementos que van montados sobre los ejes. § Han sido seleccionados del fabricante «Rotorclip» y se han escogido los anillos DSH por su geometría sencilla. Eje de entrada Eje intermedio Eje de salida Referencia Posición DSH-35 Rodamiento A DSH-30 Rodamiento B DSH-45 Rodamiento A DSH-50 Piñón DSH-45 Rodamiento B DSH-70 Rodamiento A DSH-65 Rodamiento B 17

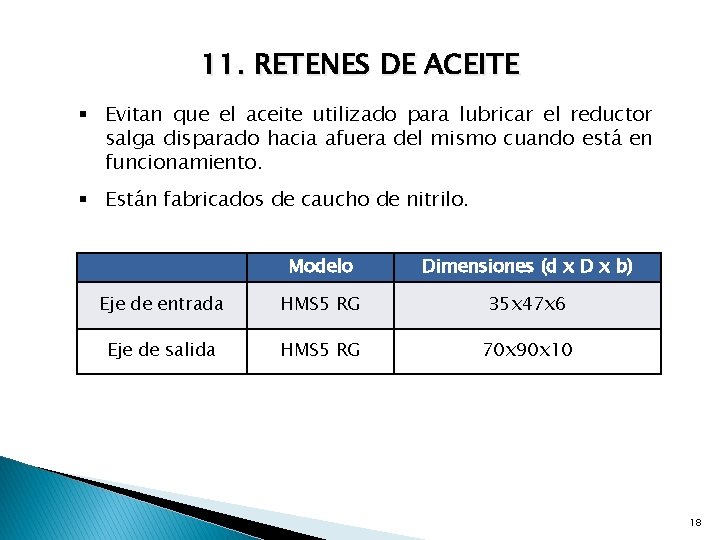

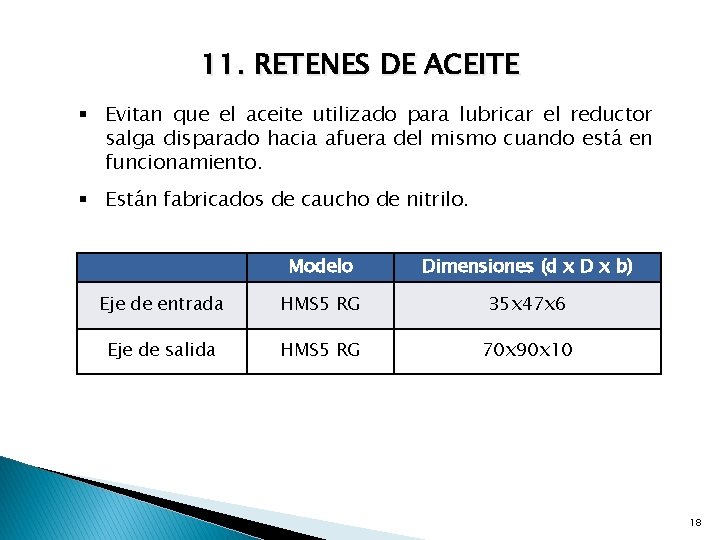

11. RETENES DE ACEITE § Evitan que el aceite utilizado para lubricar el reductor salga disparado hacia afuera del mismo cuando está en funcionamiento. § Están fabricados de caucho de nitrilo. Modelo Dimensiones (d x D x b) Eje de entrada HMS 5 RG 35 x 47 x 6 Eje de salida HMS 5 RG 70 x 90 x 10 18

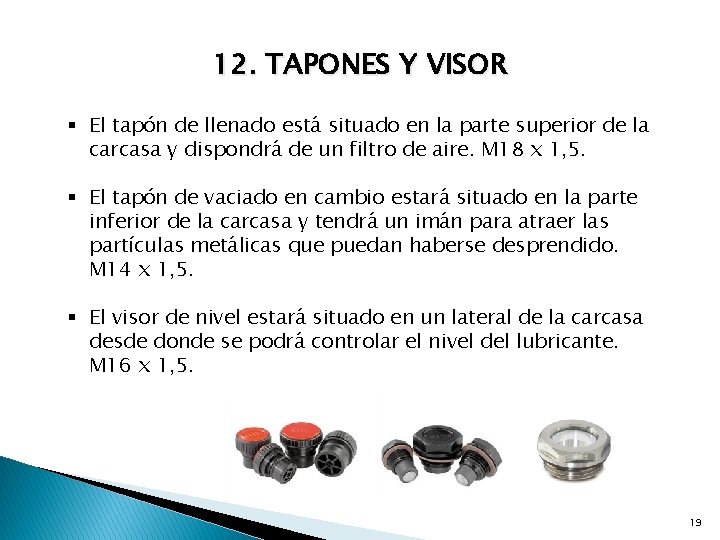

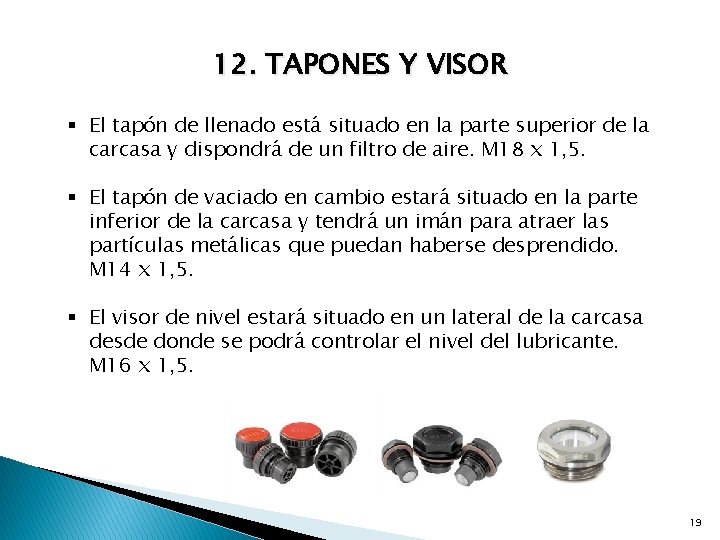

12. TAPONES Y VISOR § El tapón de llenado está situado en la parte superior de la carcasa y dispondrá de un filtro de aire. M 18 x 1, 5. § El tapón de vaciado en cambio estará situado en la parte inferior de la carcasa y tendrá un imán para atraer las partículas metálicas que puedan haberse desprendido. M 14 x 1, 5. § El visor de nivel estará situado en un lateral de la carcasa desde donde se podrá controlar el nivel del lubricante. M 16 x 1, 5. 19

13. CARCASA Y TAPAS § Su función es proteger todos los elementos del interior del reductor y soportar estructuralmente todos los componentes que engloba. § Está compuesta por dos mitades simétricamente iguales. § La unión de estas dos partes se realizará mediante tornillos de M 6 x 30 mm y tuercas. § Las tapas se situarán en los ejes de entrada y salida, respectivamente, y se unirán a las dos mitades de la carcasa mediante tornillos de M 6 x 20 mm roscados en la propia carcasa. 20

13. 1 CARCASA Y TAPAS § La carcasa se fabricará mediante colada en molde de arena silícea y el material utilizado será una fundición gris ENGJL-250 ya que tiene una gran capacidad de amortiguamiento frente a las vibraciones. 21

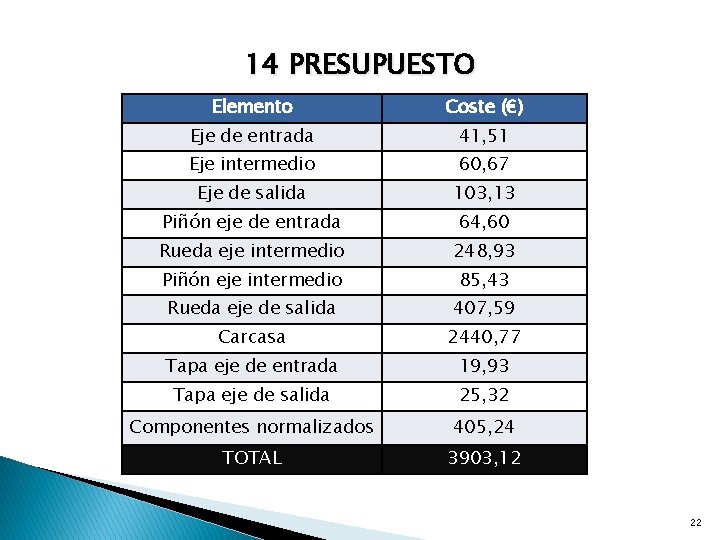

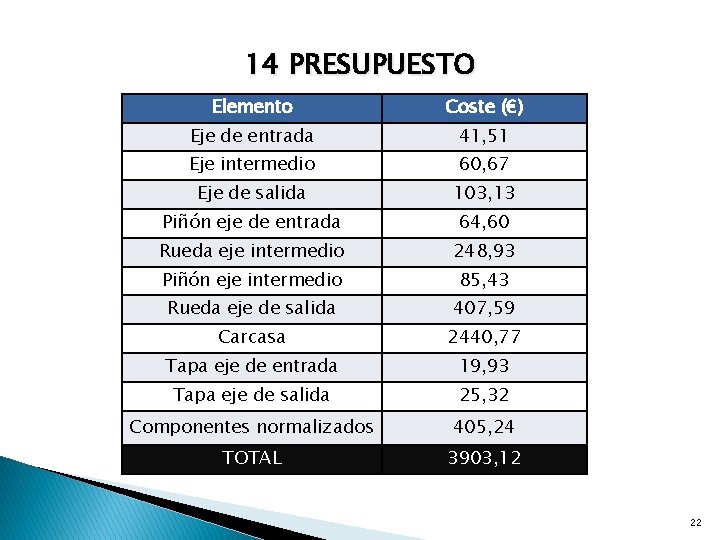

14 PRESUPUESTO Elemento Coste (€) Eje de entrada 41, 51 Eje intermedio 60, 67 Eje de salida 103, 13 Piñón eje de entrada 64, 60 Rueda eje intermedio 248, 93 Piñón eje intermedio 85, 43 Rueda eje de salida 407, 59 Carcasa 2440, 77 Tapa eje de entrada 19, 93 Tapa eje de salida 25, 32 Componentes normalizados 405, 24 TOTAL 3903, 12 22

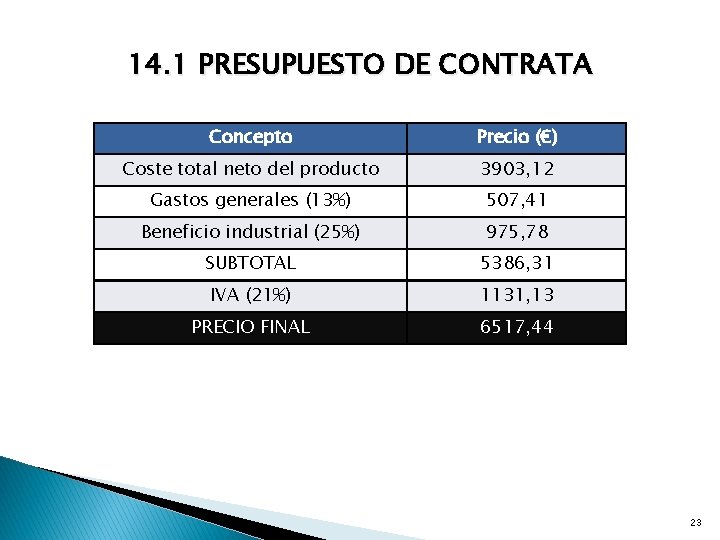

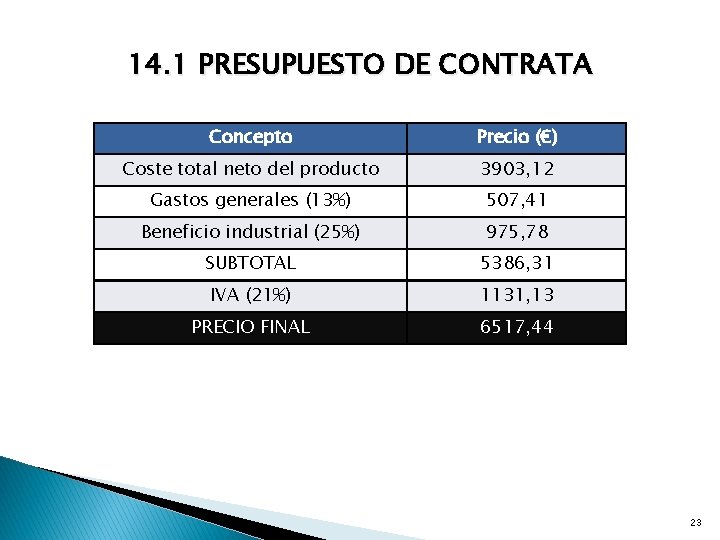

14. 1 PRESUPUESTO DE CONTRATA Concepto Precio (€) Coste total neto del producto 3903, 12 Gastos generales (13%) 507, 41 Beneficio industrial (25%) 975, 78 SUBTOTAL 5386, 31 IVA (21%) 1131, 13 PRECIO FINAL 6517, 44 23

24

Diseo de interiores

Diseo de interiores Portafolio de diseo

Portafolio de diseo Diseo grafico

Diseo grafico Diseo web

Diseo web Costos mixtos

Costos mixtos Disacarido reductor

Disacarido reductor Como saber si un disacarido es reductor

Como saber si un disacarido es reductor Carbono anomerico definicion

Carbono anomerico definicion Poder reductor

Poder reductor Poder reductor

Poder reductor Mapa conceptual reacciones redox

Mapa conceptual reacciones redox Grupos cónicos

Grupos cónicos Smog reductor

Smog reductor Oxidacin

Oxidacin Agente reductor

Agente reductor Serie cronologica en excel

Serie cronologica en excel Hojas de clculo

Hojas de clculo Hojas de clculo

Hojas de clculo Tablas calculo mental

Tablas calculo mental Hoja de clculo

Hoja de clculo Esquema de una hoja

Esquema de una hoja Centro instantaneo de velocidad

Centro instantaneo de velocidad Definicion de velocidad en fisica

Definicion de velocidad en fisica Objetivo de la velocidad

Objetivo de la velocidad Velocidad

Velocidad