Contents I MRP Overview II MRP III SAP

- Slides: 75

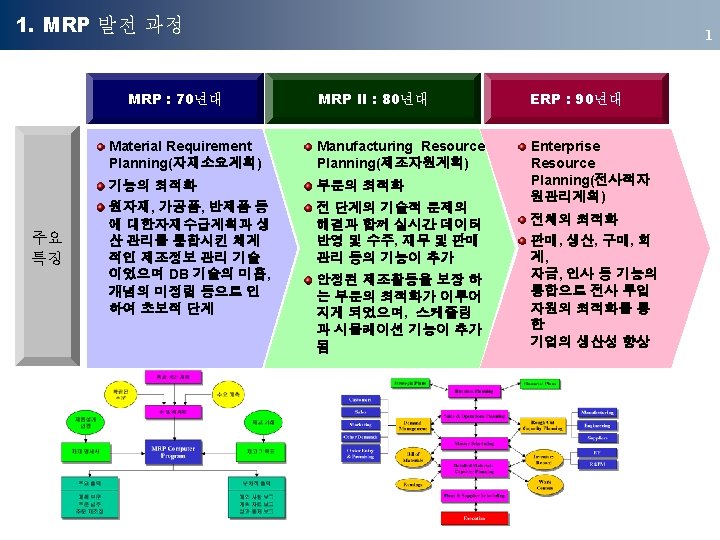

Contents I. MRP Overview II. MRP 안정화 III. SAP R/3 MRP Logic 별첨 1. MRP Exception Message 별첨 2. MRP Running 방법 0

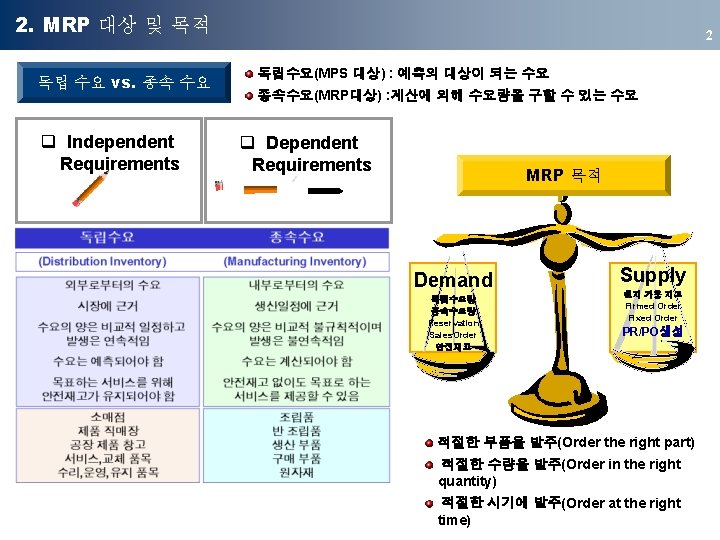

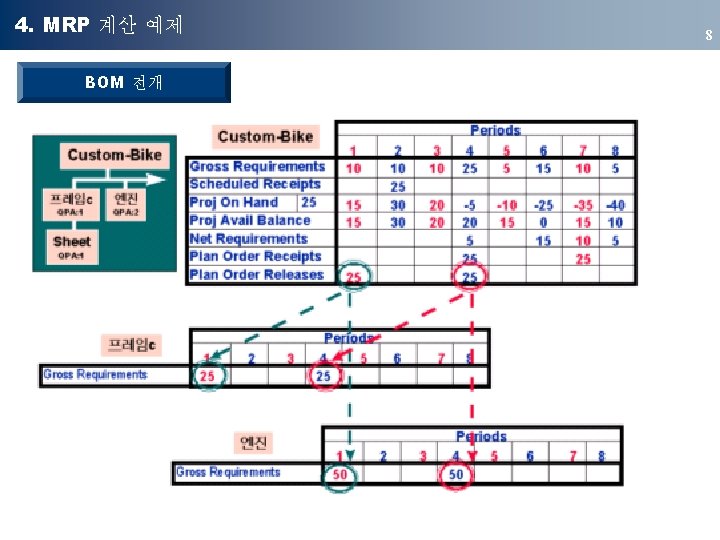

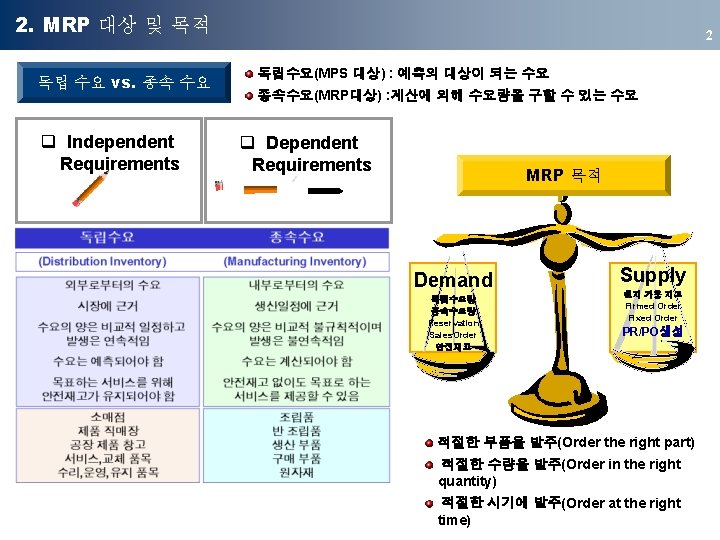

2. MRP 대상 및 목적 독립 수요 vs. 종속 수요 q Independent Requirements 2 독립수요(MPS 대상) : 예측의 대상이 되는 수요 종속수요(MRP대상) : 계산에 의해 수요량을 구할 수 있는 수요 q Dependent Requirements MRP 목적 Demand 독립수요량 종속수요량 Reservation Sales. Order 안전재고 Supply 현재 가용 재고 Firmed Order Fixed Order PR/PO생성 적절한 부품을 발주(Order the right part) 적절한 수량을 발주(Order in the right quantity) 적절한 시기에 발주(Order at the right time)

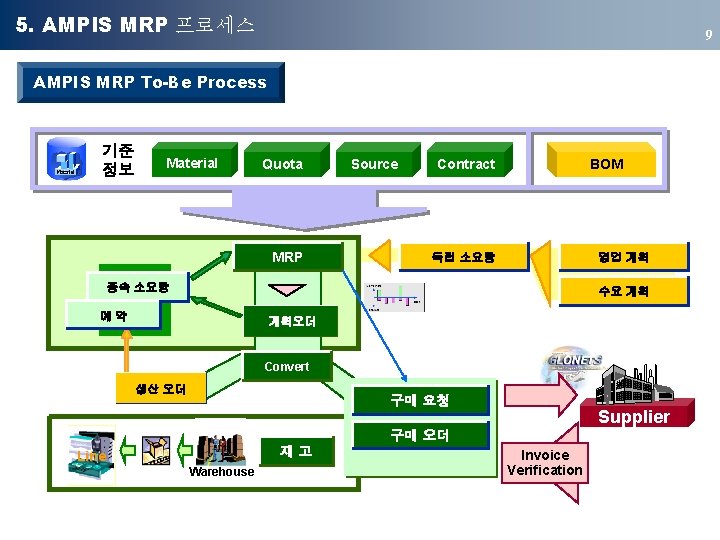

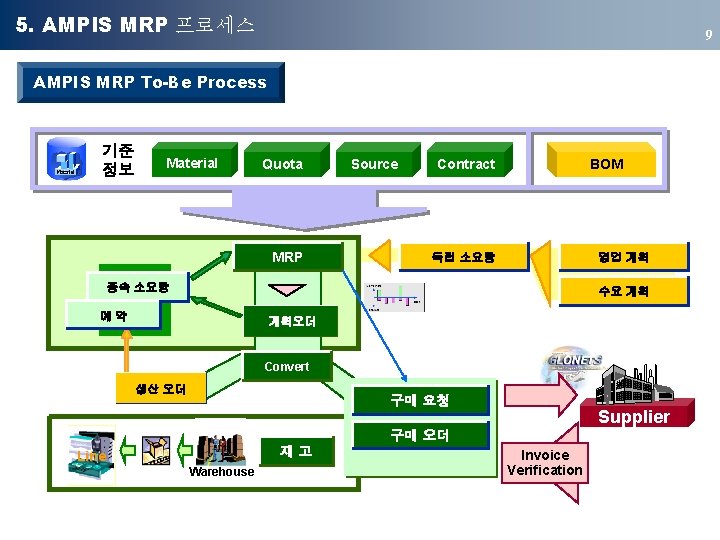

5. AMPIS MRP 프로세스 9 AMPIS MRP To-Be Process 기준 정보 Material Quota MRP Source Contract BOM 영업 계획 독립 소요량 종속 소요량 수요 계획 예 약 계획오더 Convert 생산 오더 구매 요청 Supplier 구매 오더 재고 Line Warehouse Invoice Verification

Contents I. MRP Overview II. MRP 안정화 III. SAP R/3 MRP Logic 별첨 1. MRP Exception Message 별첨 2. MRP Running 방법 10

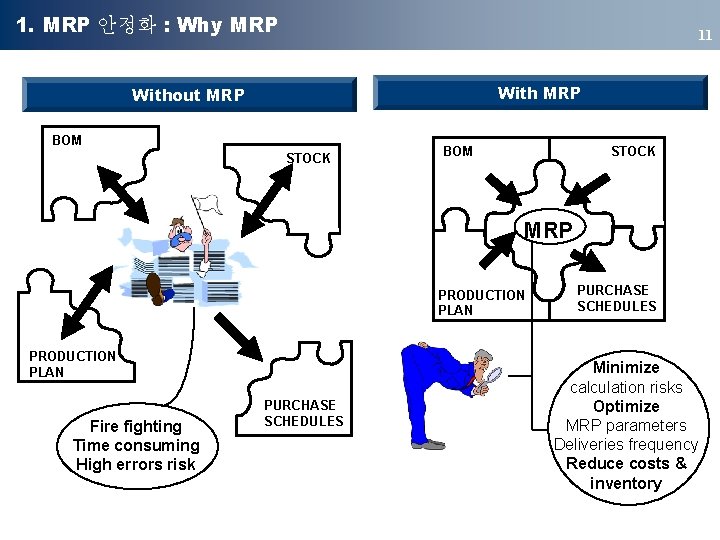

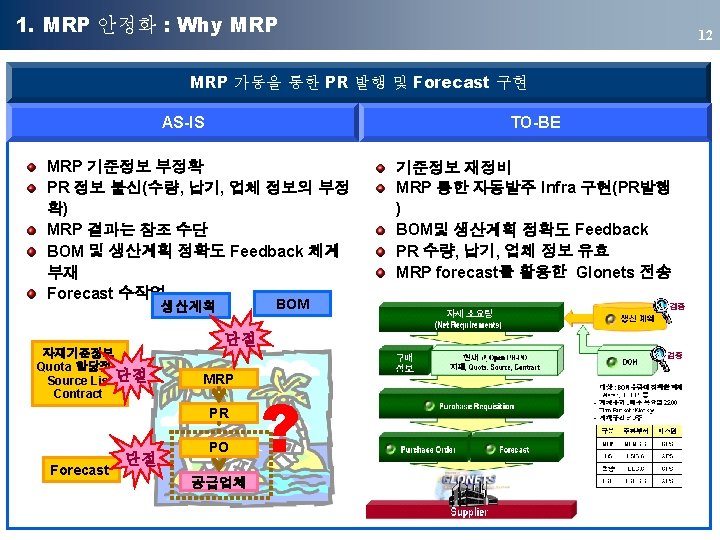

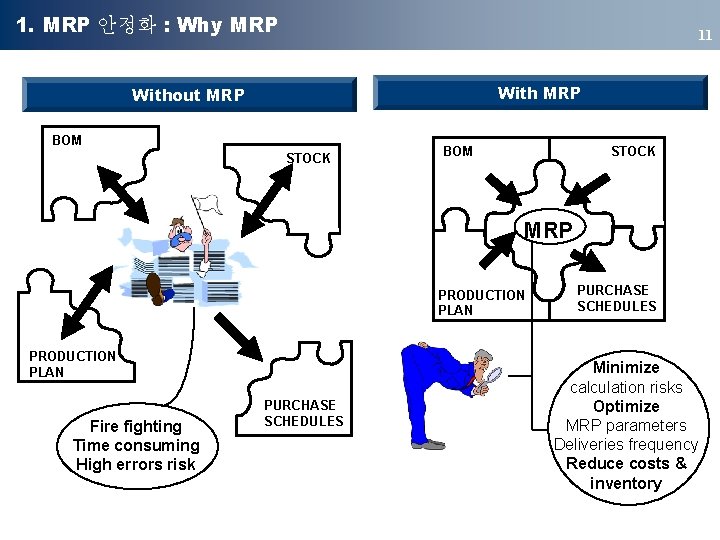

1. MRP 안정화 : Why MRP 11 With MRP Without MRP BOM STOCK MRP PRODUCTION PLAN Fire fighting Time consuming High errors risk PURCHASE SCHEDULES Minimize calculation risks Optimize MRP parameters Deliveries frequency Reduce costs & inventory

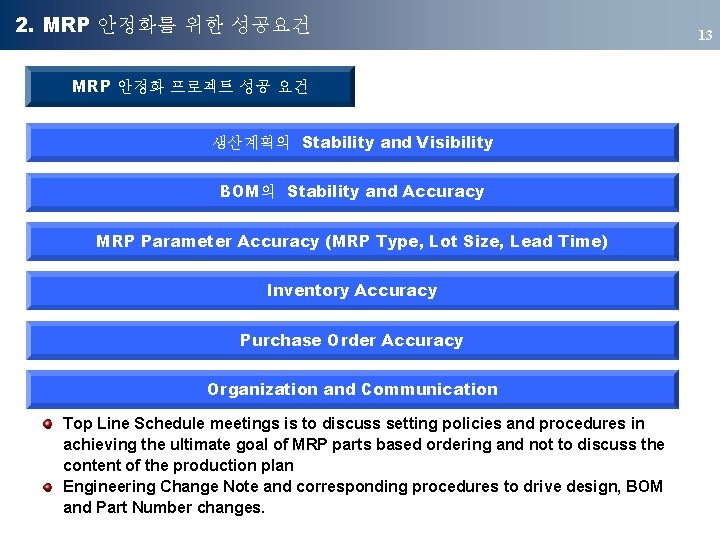

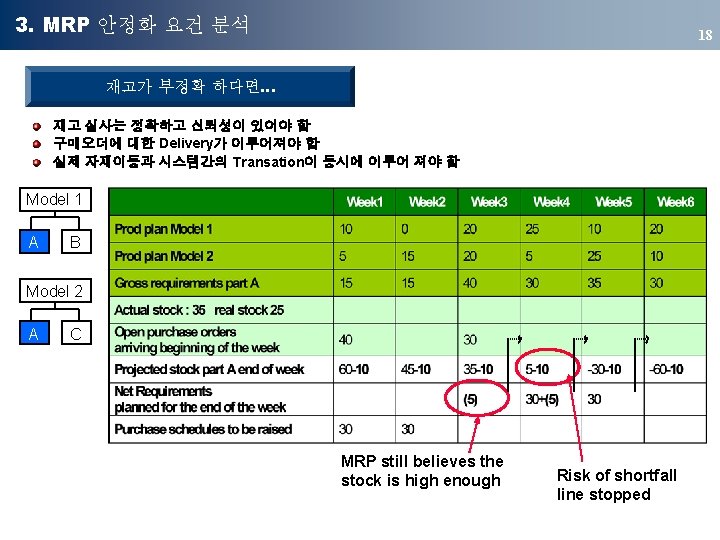

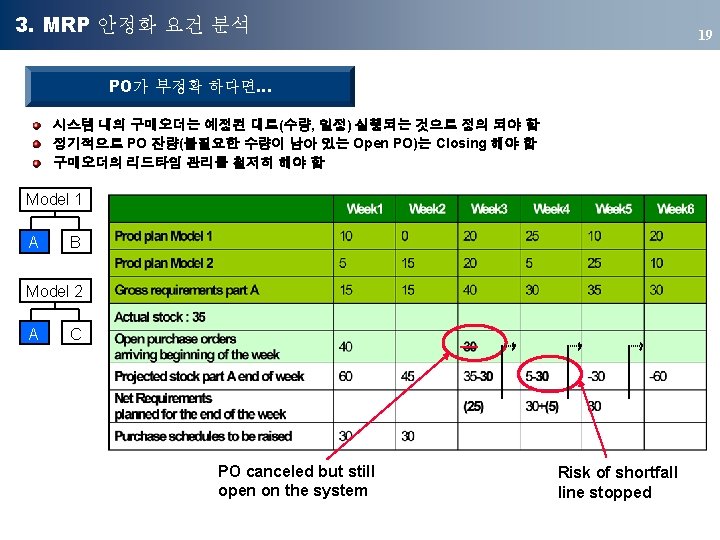

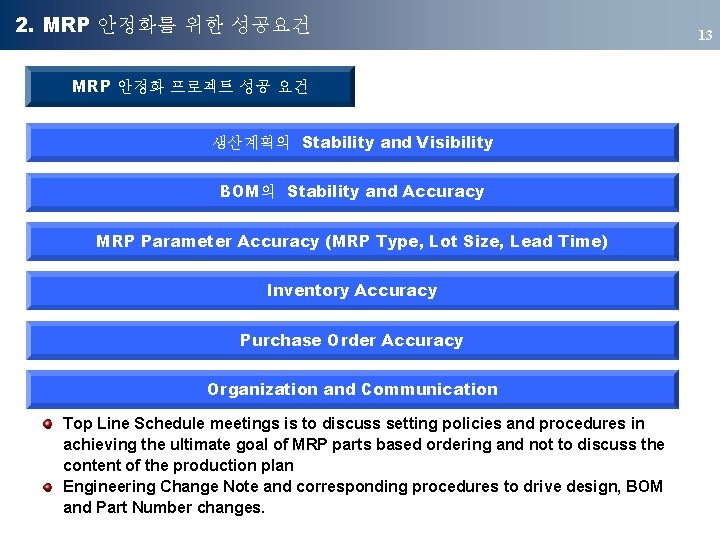

2. MRP 안정화를 위한 성공요건 MRP 안정화 프로젝트 성공 요건 생산계획의 Stability and Visibility BOM의 Stability and Accuracy MRP Parameter Accuracy (MRP Type, Lot Size, Lead Time) Inventory Accuracy Purchase Order Accuracy Organization and Communication Top Line Schedule meetings is to discuss setting policies and procedures in achieving the ultimate goal of MRP parts based ordering and not to discuss the content of the production plan Engineering Change Note and corresponding procedures to drive design, BOM and Part Number changes. 13

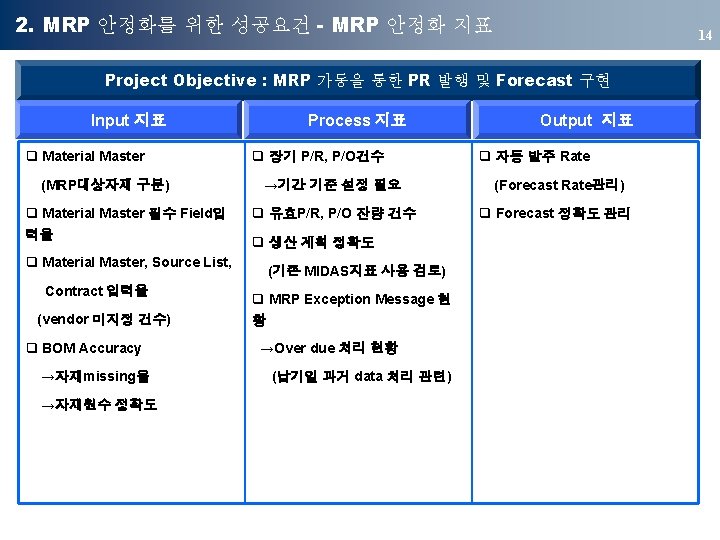

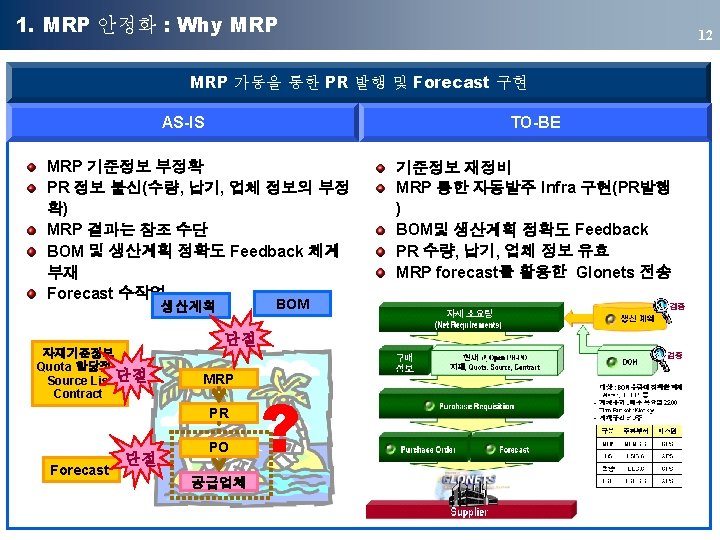

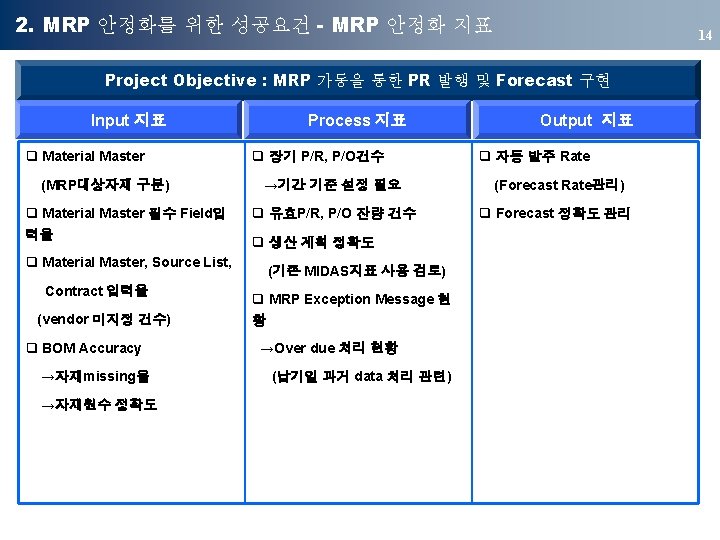

2. MRP 안정화를 위한 성공요건 - MRP 안정화 지표 14 Project Objective : MRP 가동을 통한 PR 발행 및 Forecast 구현 Input 지표 Process 지표 Output 지표 q Material Master q 장기 P/R, P/O건수 q 자동 발주 Rate (MRP대상자재 구분) →기간 기준 설정 필요 (Forecast Rate관리) q Material Master 필수 Field입 력율 q 유효P/R, P/O 잔량 건수 q Forecast 정확도 관리 q Material Master, Source List, Contract 입력율 q 생산 계획 정확도 (기존 MIDAS지표 사용 검토) (vendor 미지정 건수) q MRP Exception Message 현 황 q BOM Accuracy →Over due 처리 현황 →자재missing율 (납기일 과거 data 처리 관련) →자재원수 정확도

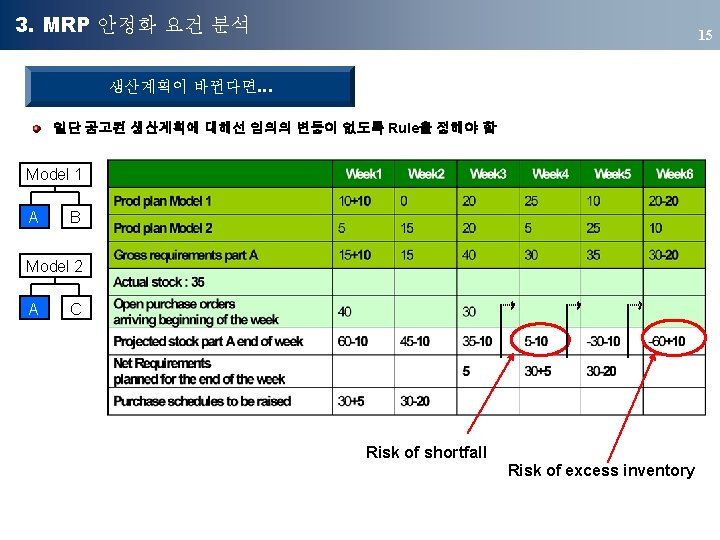

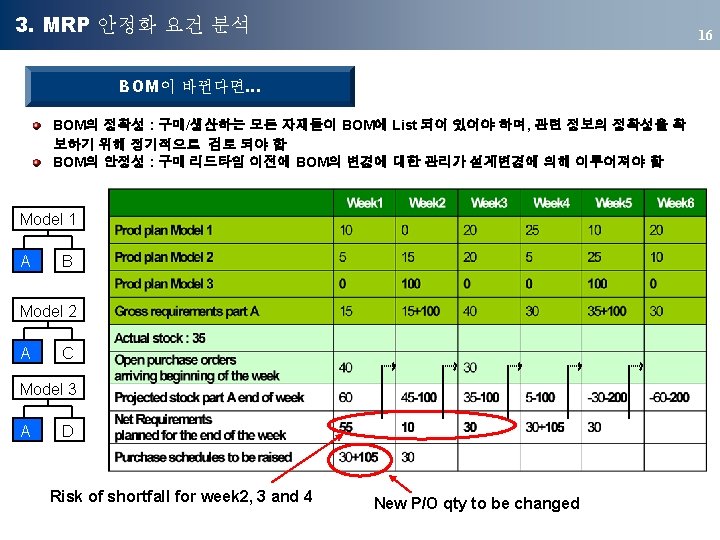

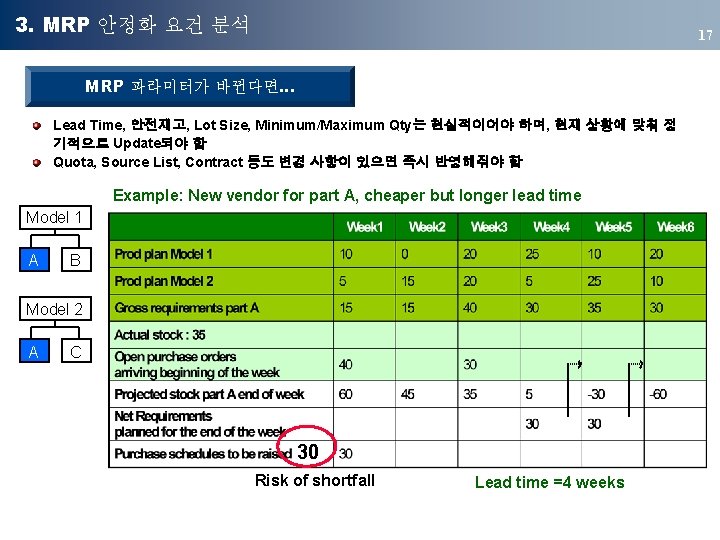

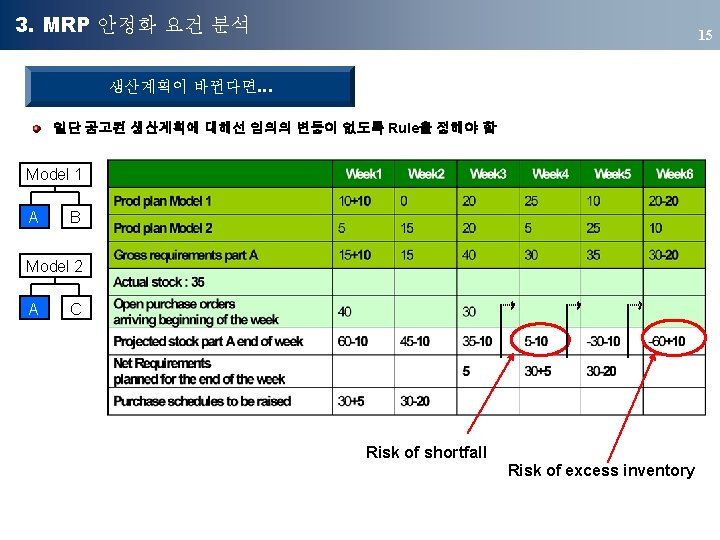

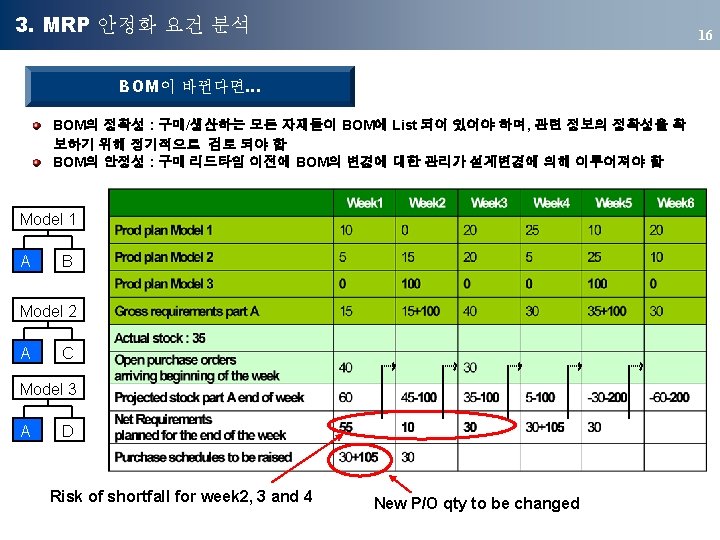

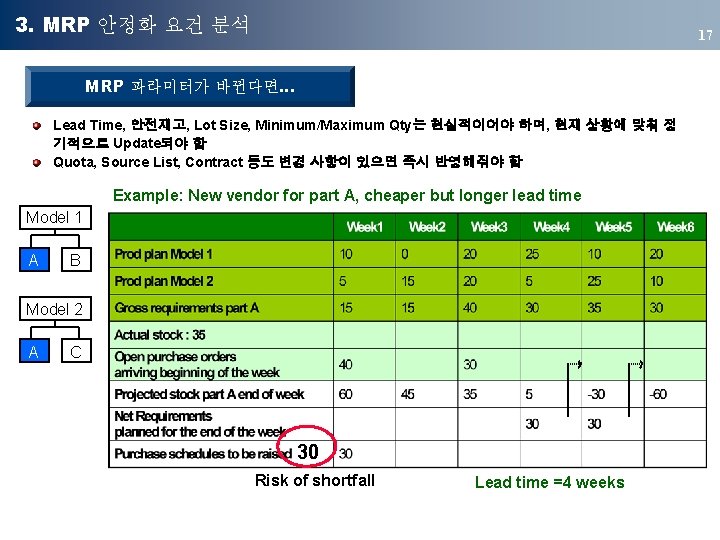

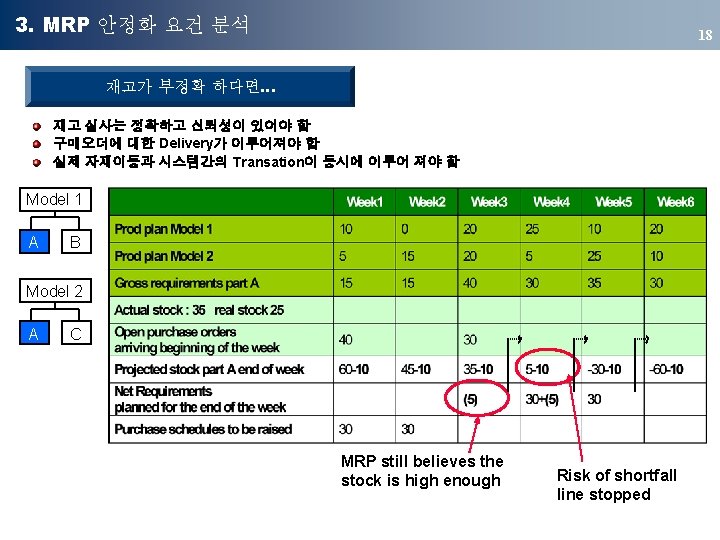

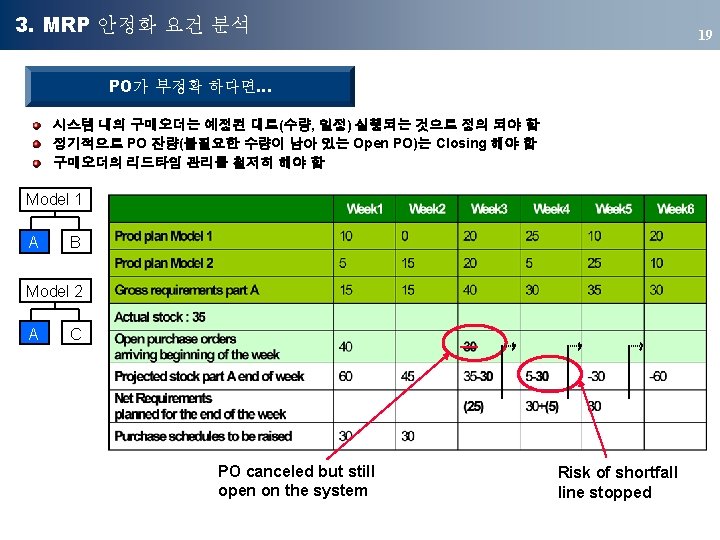

3. MRP 안정화 요건 분석 17 MRP 파라미터가 바뀐다면… Lead Time, 안전재고, Lot Size, Minimum/Maximum Qty는 현실적이어야 하며, 현재 상황에 맞춰 정 기적으로 Update되야 함 Quota, Source List, Contract 등도 변경 사항이 있으면 즉시 반영해줘야 함 Example: New vendor for part A, cheaper but longer lead time Model 1 A B Model 2 A C 30 Risk of shortfall Lead time =4 weeks

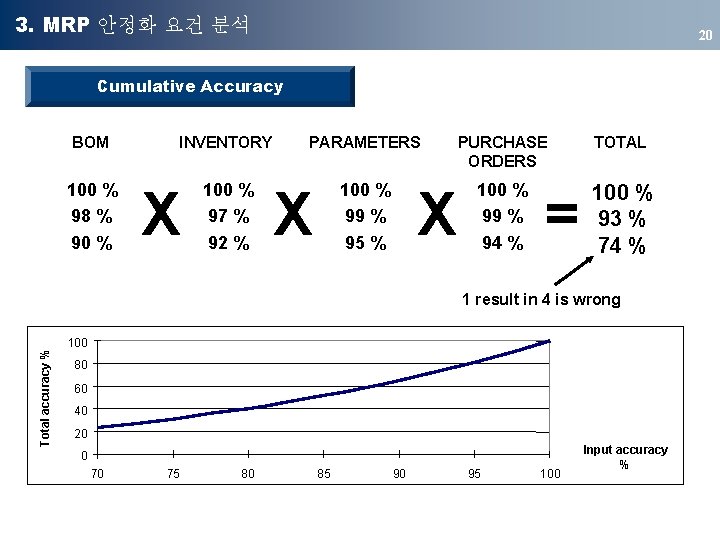

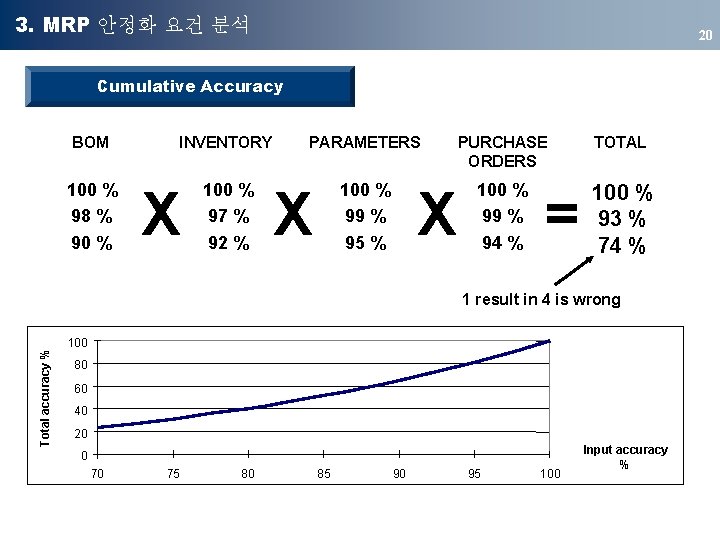

3. MRP 안정화 요건 분석 20 Cumulative Accuracy BOM INVENTORY PARAMETERS PURCHASE ORDERS TOTAL 100 % 98 % 90 % 100 % 97 % 92 % 100 % 99 % 95 % 100 % 99 % 94 % 100 % 93 % 74 % X X X = Total accuracy % 1 result in 4 is wrong 100 80 TARGET !!! 60 40 20 0 70 75 80 85 90 95 100 Input accuracy %

Contents I. MRP Overview II. MRP 안정화 III. SAP R/3 MRP Logic 별첨 1. MRP Exception Message 별첨 2. MRP Running 방법 21

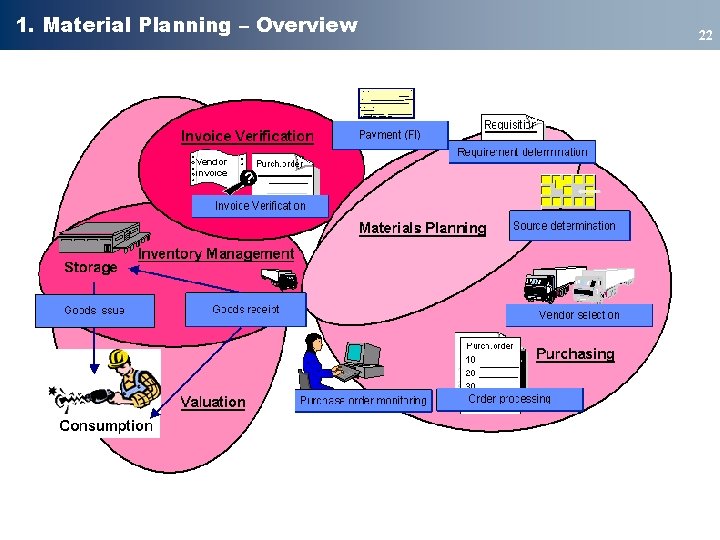

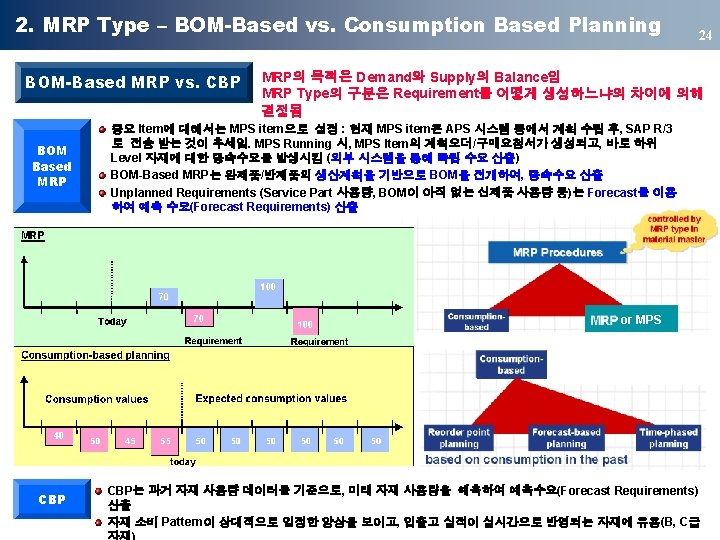

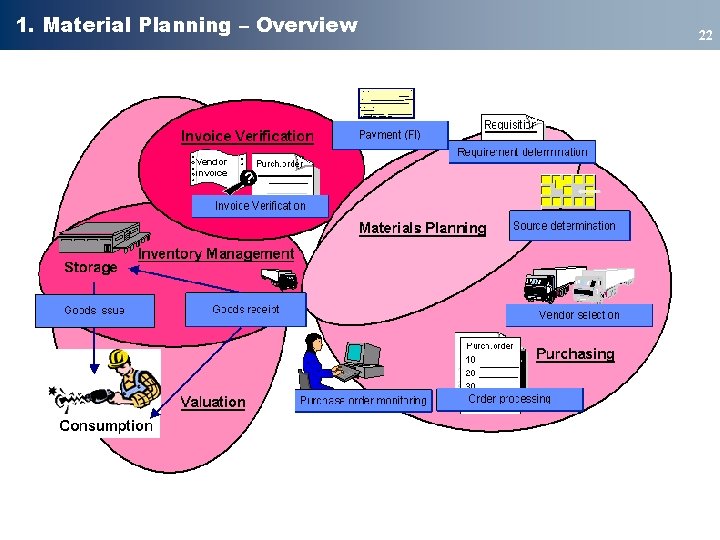

1. Material Planning – Overview 22

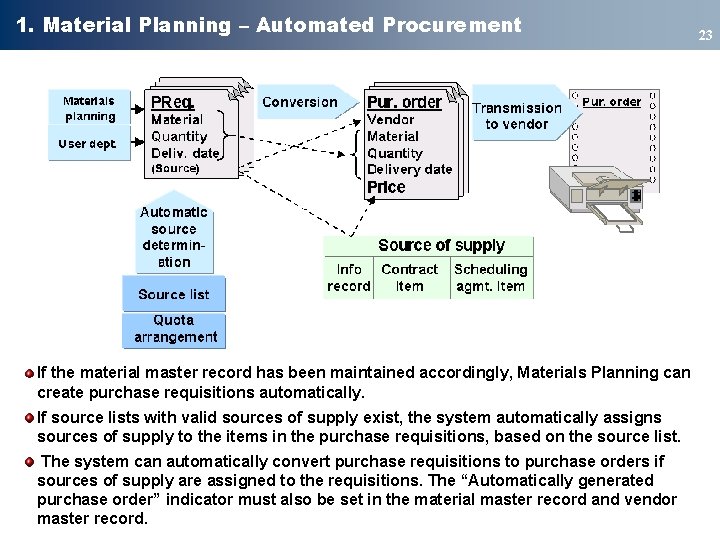

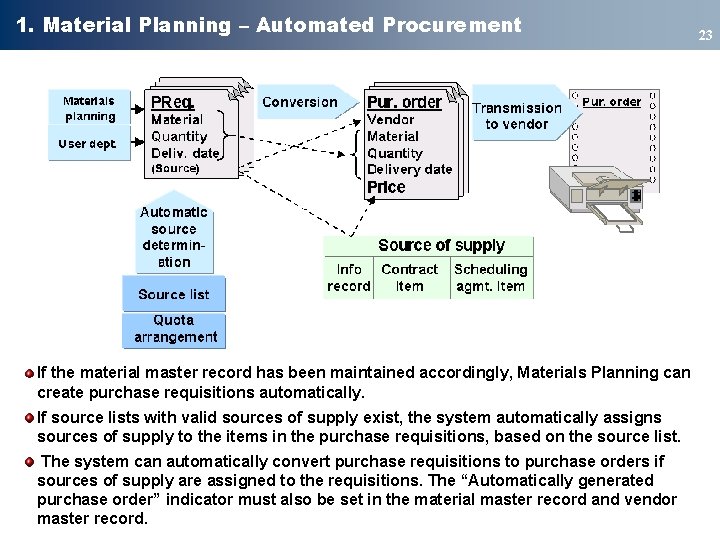

1. Material Planning – Automated Procurement If the material master record has been maintained accordingly, Materials Planning can create purchase requisitions automatically. If source lists with valid sources of supply exist, the system automatically assigns sources of supply to the items in the purchase requisitions, based on the source list. The system can automatically convert purchase requisitions to purchase orders if sources of supply are assigned to the requisitions. The “Automatically generated purchase order” indicator must also be set in the material master record and vendor master record. 23

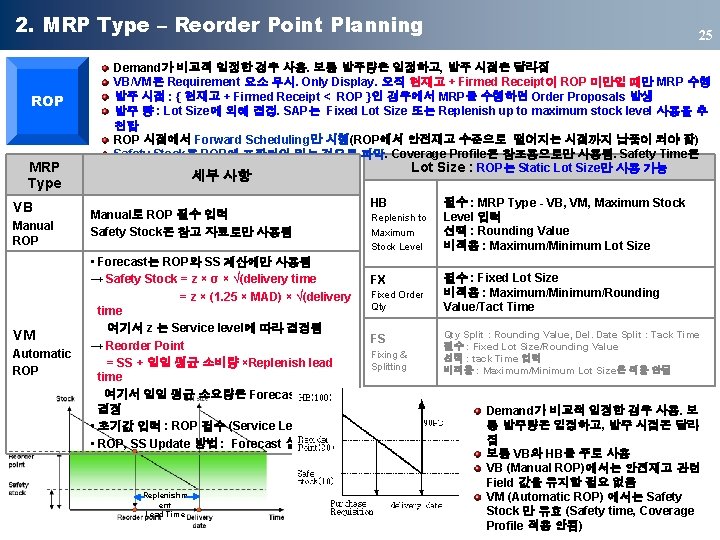

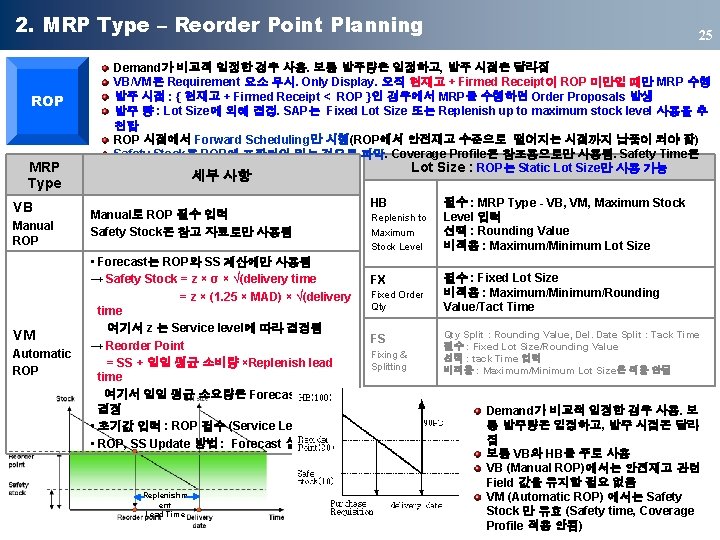

2. MRP Type – Reorder Point Planning ROP MRP Type VB Manual ROP VM Automatic ROP 25 Demand가 비교적 일정한 경우 사용. 보통 발주량은 일정하고, 발주 시점은 달라짐 VB/VM은 Requirement 요소 무시. Only Display. 오직 현재고 + Firmed Receipt이 ROP 미만일 때만 MRP 수행 발주 시점 : { 현재고 + Firmed Receipt < ROP }인 경우에서 MRP를 수행하면 Order Proposals 발생 발주 량 : Lot Size에 의해 결정. SAP는 Fixed Lot Size 또는 Replenish up to maximum stock level 사용을 추 천함 ROP 시점에서 Forward Scheduling만 시행(ROP에서 안전재고 수준으로 떨어지는 시점까지 납품이 되야 함) Safety Stock은 ROP에 포함되어 있는 것으로 파악. Coverage Profile은 참조용으로만 사용됨. Safety Time은 Lot Size : ROP는 Static Lot Size만 사용 가능 적용 안됨 세부 사항 Manual로 ROP 필수 입력 Safety Stock은 참고 자료로만 사용됨 • Forecast는 ROP와 SS 계산에만 사용됨 → Safety Stock = z × σ × √(delivery time = z × (1. 25 × MAD) × √(delivery time 여기서 z 는 Service level에 따라 결정됨 → Reorder Point = SS + 일일 평균 소비량 ×Replenish lead time 여기서 일일 평균 소요량은 Forecast에 의해 결정 • 초기값 입력 : ROP 필수 (Service Level 선택) • ROP, SS Update 방법 : Forecast 실행 시 Replenishm ent Lead Time HB Replenish to Maximum Stock Level FX Fixed Order Qty FS Fixing & Splitting 필수 : MRP Type - VB, VM, Maximum Stock Level 입력 선택 : Rounding Value 비적용 : Maximum/Minimum Lot Size 필수 : Fixed Lot Size 비적용 : Maximum/Minimum/Rounding Value/Tact Time Qty Split : Rounding Value, Del. Date Split : Tack Time 필수 : Fixed Lot Size/Rounding Value 선택 : tack Time 입력 비적용 : Maximum/Minimum Lot Size은 적용 안됨 Demand가 비교적 일정한 경우 사용. 보 통 발주량은 일정하고, 발주 시점은 달라 짐 보통 VB와 HB를 주로 사용 VB (Manual ROP)에서는 안전재고 관련 Field 값을 유지할 필요 없음 VM (Automatic ROP) 에서는 Safety Stock 만 유효 (Safety time, Coverage Profile 적용 안됨)

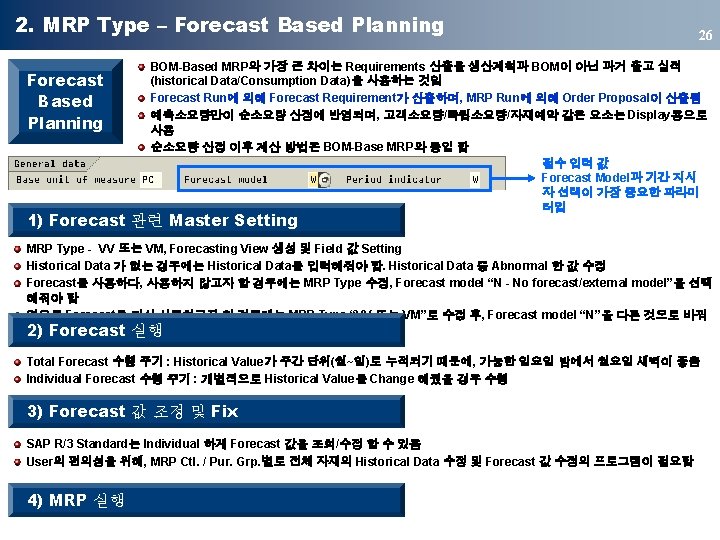

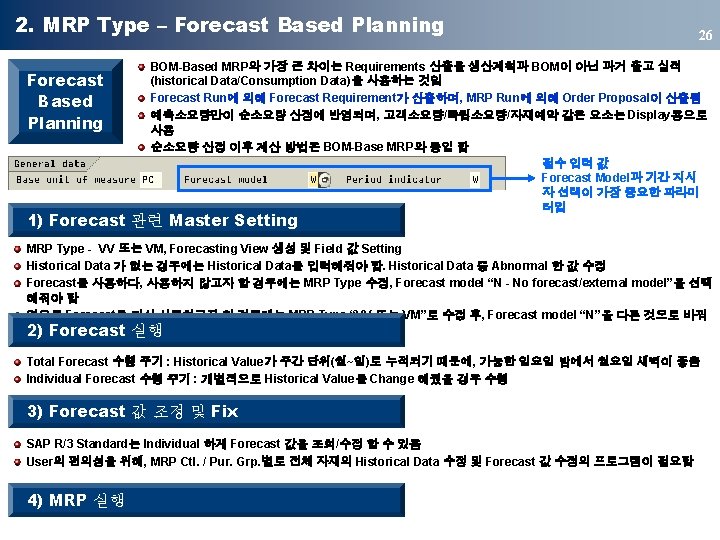

2. MRP Type – Forecast Based Planning 27 1. Automatic Model Selection – Model 및 Parameter Initialization 時 권장 사항 Automatic Model 선택 조건을 Setting 한 뒤, Forecast를 수행하면 Forecast Model 및 Parameter가 변경됨 Forecasting 초기화 및 Model 변경 時 유용 필수 입력 값 Forecast Model 자동 Model 선택 방법을 채택해야 함 “J” : Automatic model selection 선택 Initialization 초기화 時 Model 선택 방법 “X” : Automatic initialization “M” : Manual initialization Selection Procedure 모델 및 MAD가 최소화 되는 파라미터의 검증 절차 “ 1” : Model selection by significance test “ 2” : Analytical model selection procedure Parameter Optimization 매개변수 최적화를 선택해주면, MAD 값이 최소화되는 Smoothing Factor를 시스템이 자동으로 수정해줌 “ ” : 자동으로 Smoothing Factor 변경 안함 “V” : 자동으로 Smoothing Factor 변경 Optimization Level 매개변수 최적화 수행 정도 “F” : Fine (high optimization level) “M” : Middle (middle optimization level) “G” : Rough (low optimization level) Parameter Optimization을 위해서는 Param. optimization 지시자와 Optimization Level을 선택해줘야 함 Model initialization은 처음으로 Forecast를 Setting 할 때와 Forecast Model의 변경 시 수행 함. 일반적으로 시스템이 자동으로 Initialization을 수행하도록 Reset automatically 지시자를 Setting 함 Reset automatically 지시자 : Forecasting 수행 時 Forecast 값이 Tracking Limit (Error Total/MAD) 을 넘으면, Model 선택이 자동으로 Reset 됨

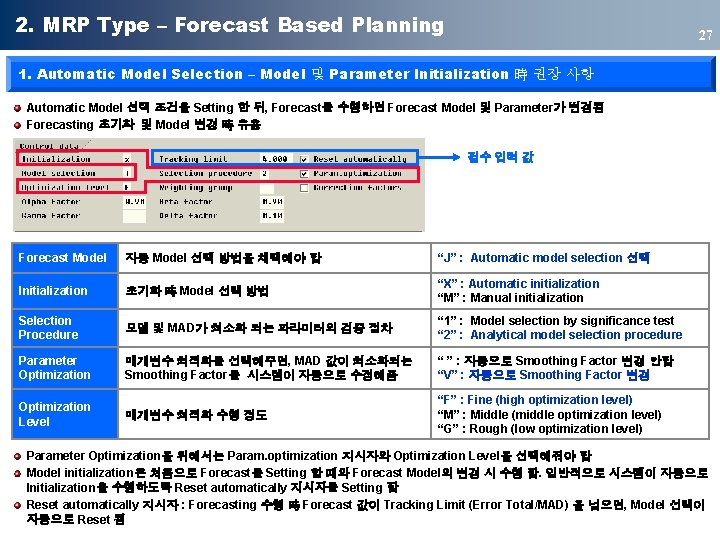

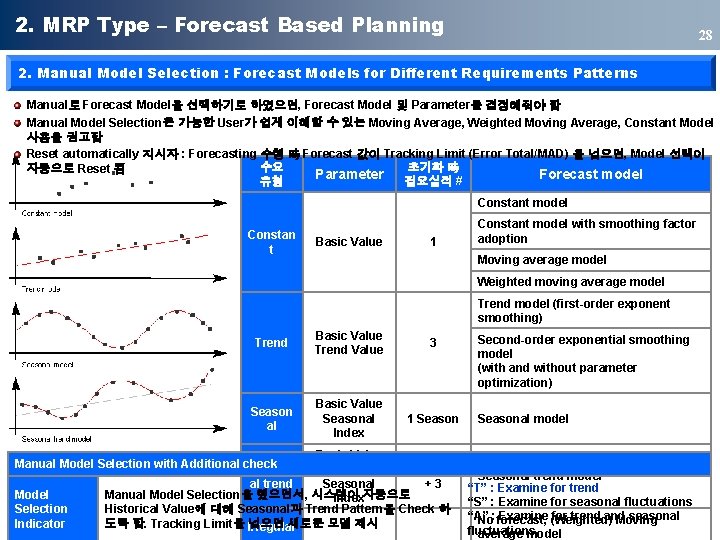

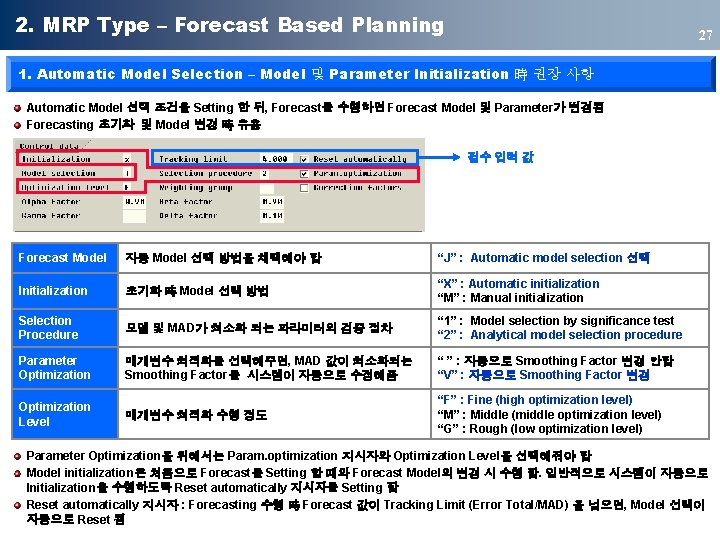

2. MRP Type – Forecast Based Planning 28 2. Manual Model Selection : Forecast Models for Different Requirements Patterns Manual로 Forecast Model을 선택하기로 하였으면, Forecast Model 및 Parameter를 결정해줘야 함 Manual Model Selection은 가능한 User가 쉽게 이해할 수 있는 Moving Average, Weighted Moving Average, Constant Model 사용을 권고함 Reset automatically 지시자 : Forecasting 수행 時 Forecast 값이 Tracking Limit (Error Total/MAD) 을 넘으면, Model 선택이 수요 초기화 時 자동으로 Reset 됨 Parameter 필요실적 # Forecast model 유형 Constant model Constan t Basic Value 1 Constant model with smoothing factor adoption Moving average model Weighted moving average model Trend model (first-order exponent smoothing) Trend Basic Value Trend Value 3 Season al Basic Value Seasonal Index 1 Season Basic Value Manual Model Selection with Additional check Season Trend Value 1 Season al trend Seasonal + 3 Model Manual Model Selection을 했으면서, 시스템이 자동으로 Index Selection Historical Value에 대해 Seasonal과 Trend Pattern을 Check 하 Indicator 도록 함. Tracking Limit을 넘으면 새로운 모델 제시 Irregular Second-order exponential smoothing model (with and without parameter optimization) Seasonal model Seasonal trend model “T” : Examine for trend “S” : Examine for seasonal fluctuations “A” : Examine for trend and seasonal No forecast, (Weighted) Moving fluctuations average model

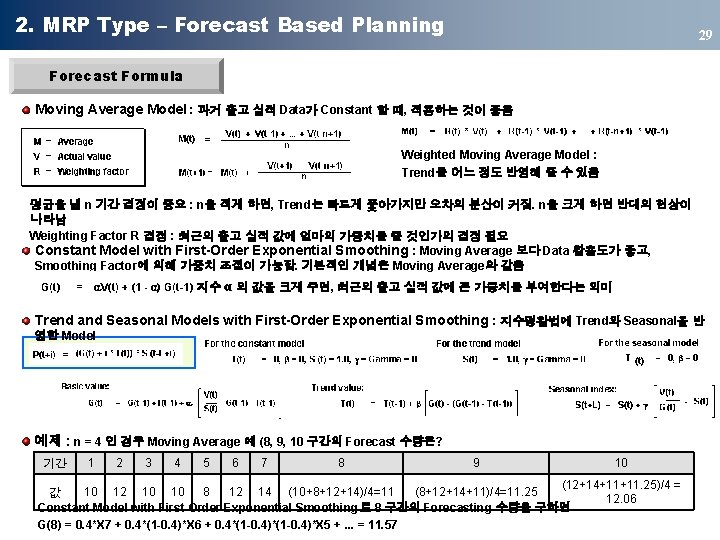

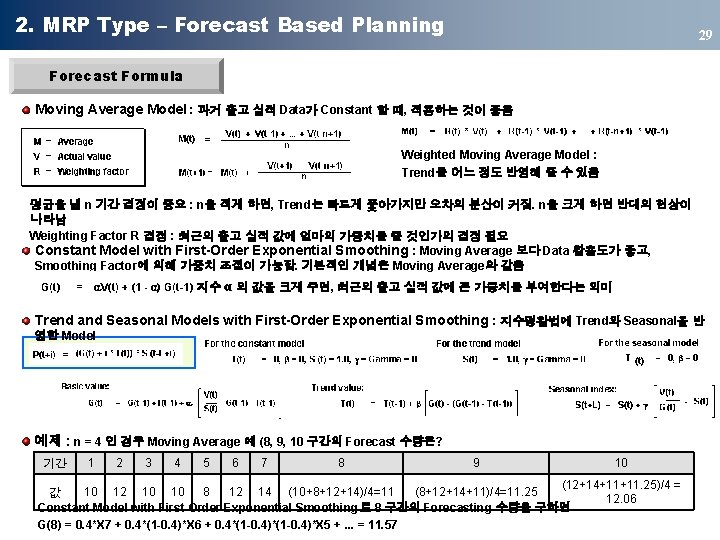

2. MRP Type – Forecast Based Planning 29 Forecast Formula Moving Average Model : 과거 출고 실적 Data가 Constant 할 때, 적용하는 것이 좋음 Weighted Moving Average Model : Trend를 어느 정도 반영해 줄 수 있음 평균을 낼 n 기간 결정이 중요 : n을 적게 하면, Trend는 빠르게 쫓아가지만 오차의 분산이 커짐. n을 크게 하면 반대의 현상이 나타남 Weighting Factor R 결정 : 최근의 출고 실적 값에 얼마의 가중치를 줄 것인가의 결정 필요 Constant Model with First-Order Exponential Smoothing : Moving Average 보다 Data 활용도가 좋고, Smoothing Factor에 의해 가중치 조절이 가능함. 기본적인 개념은 Moving Average와 같음 지수 α 의 값을 크게 주면, 최근의 출고 실적 값에 큰 가중치를 부여한다는 의미 Trend and Seasonal Models with First-Order Exponential Smoothing : 지수평활법에 Trend와 Seasonal을 반 영한 Model 예제 : n = 4 인 경우 Moving Average 예 (8, 9, 10 구간의 Forecast 수량은? 기간 1 2 3 4 5 6 7 8 9 10 (12+14+11+11. 25)/4 = 10 12 10 10 8 12 14 (10+8+12+14)/4=11 (8+12+14+11)/4=11. 25 값 12. 06 Constant Model with First-Order Exponential Smoothing로 8 구간의 Forecasting 수량을 구하면 G(8) = 0. 4*X 7 + 0. 4*(1 -0. 4)*X 6 + 0. 4*(1 -0. 4)*X 5 +. . . = 11. 57

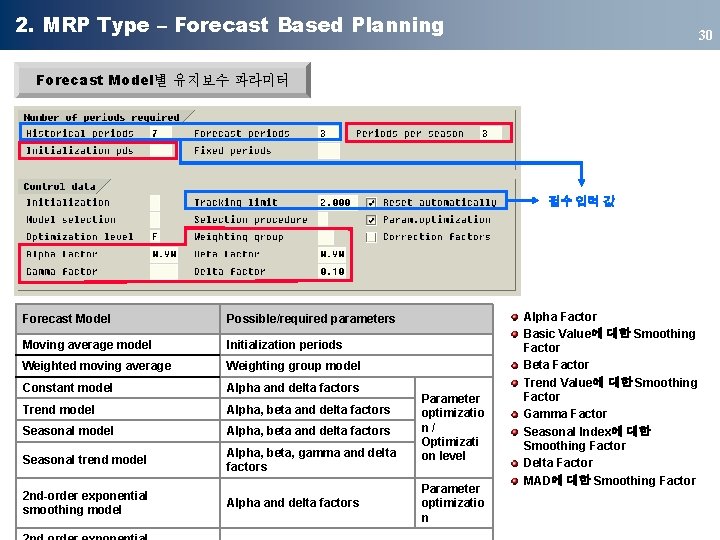

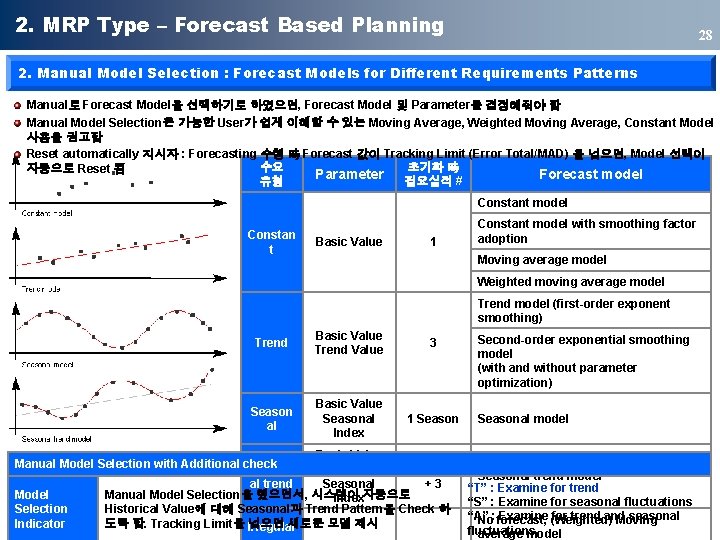

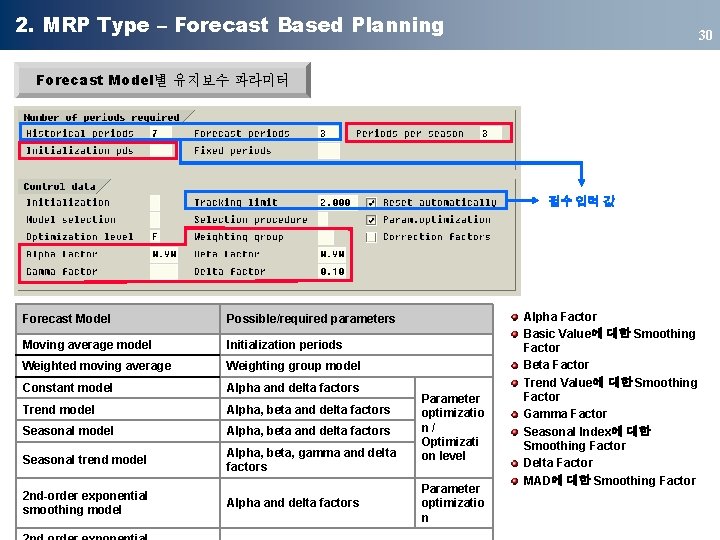

2. MRP Type – Forecast Based Planning 30 Forecast Model별 유지보수 파라미터 필수 입력 값 Forecast Model Possible/required parameters Moving average model Initialization periods Weighted moving average Weighting group model Constant model Alpha and delta factors Trend model Alpha, beta and delta factors Seasonal model Alpha, beta and delta factors Seasonal trend model Alpha, beta, gamma and delta factors 2 nd-order exponential smoothing model Alpha and delta factors Parameter optimizatio n / Optimizati on level Parameter optimizatio n Alpha Factor Basic Value에 대한 Smoothing Factor Beta Factor Trend Value에 대한 Smoothing Factor Gamma Factor Seasonal Index에 대한 Smoothing Factor Delta Factor MAD에 대한 Smoothing Factor

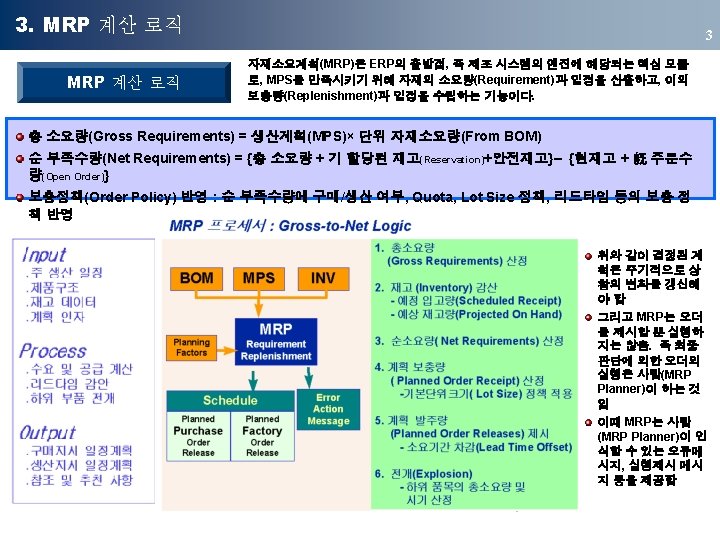

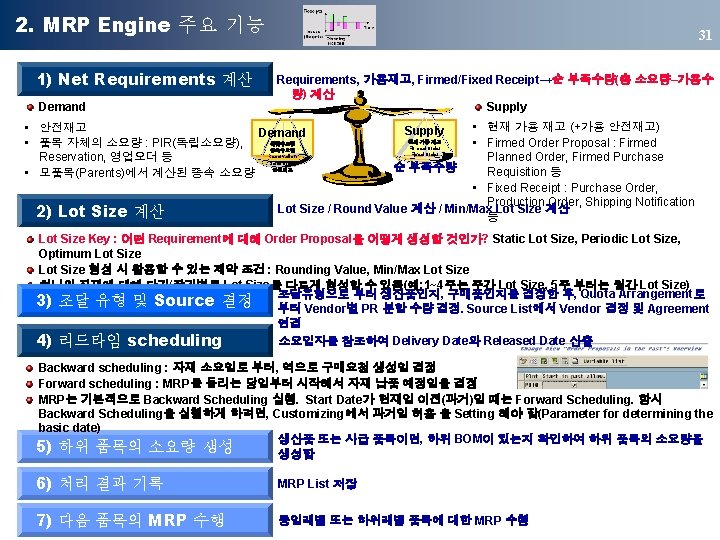

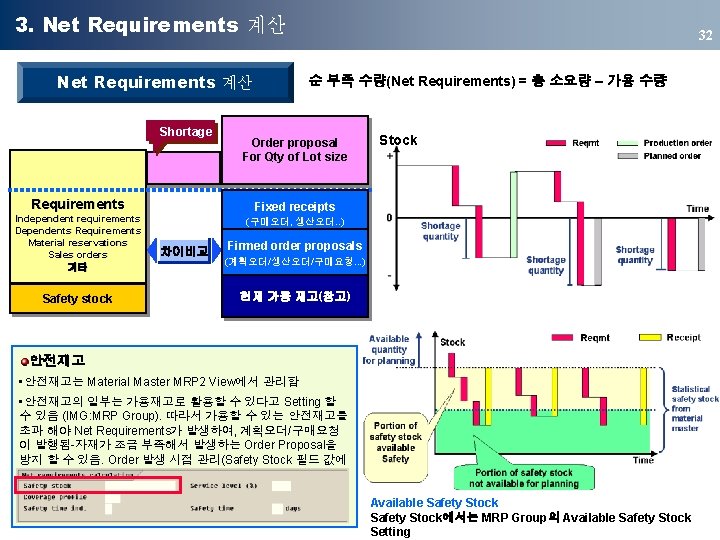

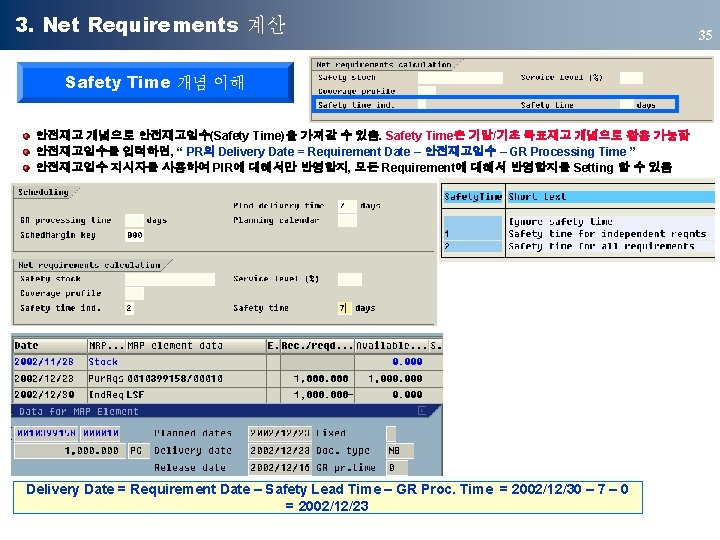

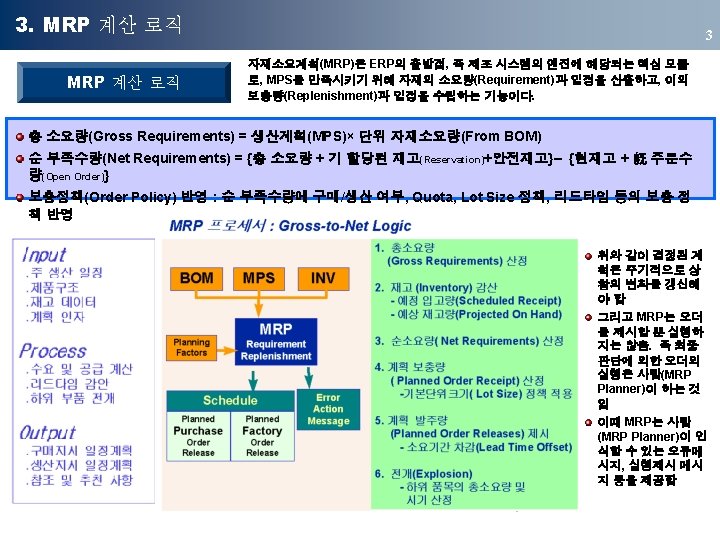

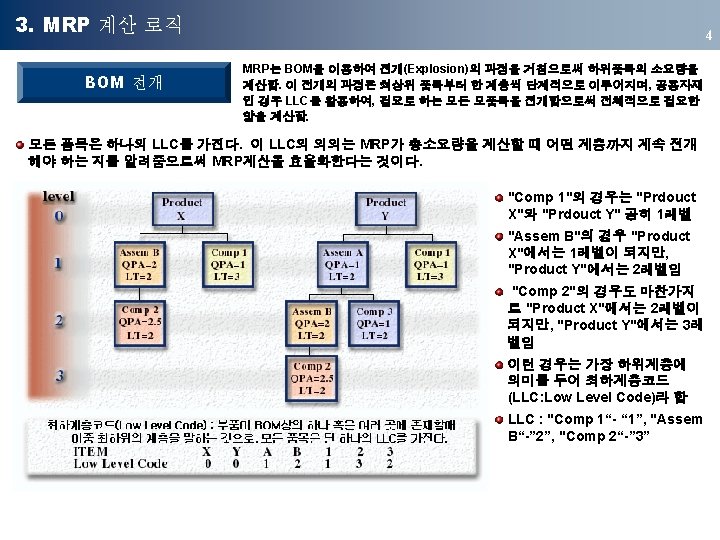

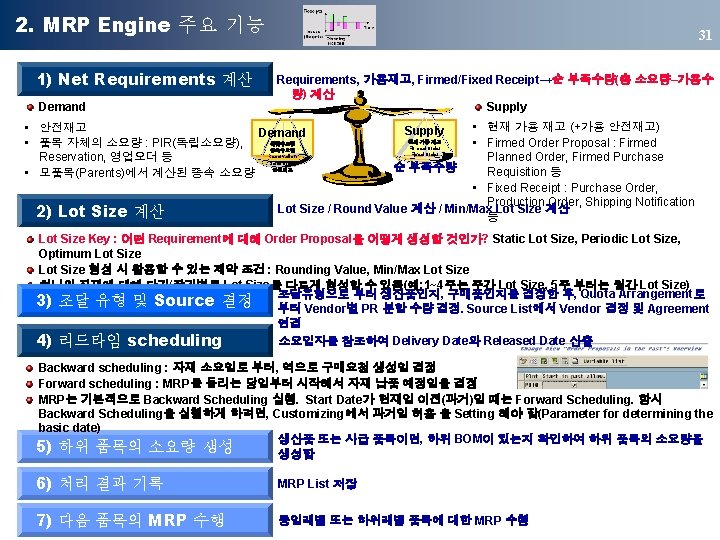

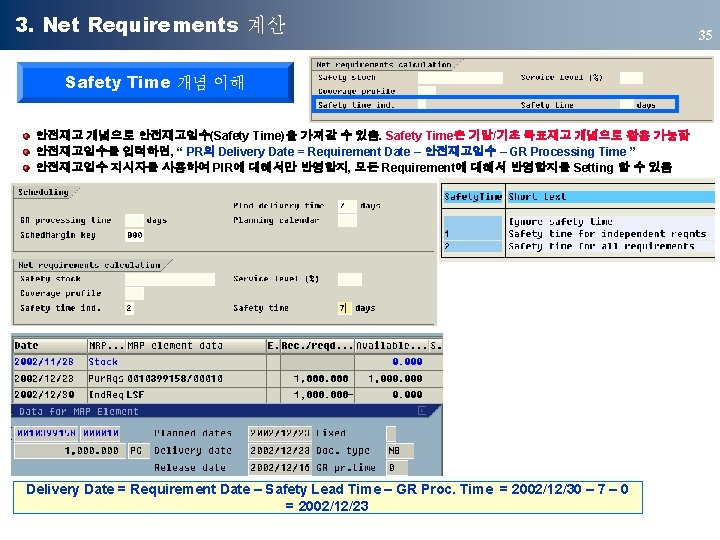

2. MRP Engine 주요 기능 1) Net Requirements 계산 Demand 31 Requirements, 가용재고, Firmed/Fixed Receipt→순 부족수량(총 소요량–가용수 량) 계산 Supply • 현재 가용 재고 (+가용 안전재고) • Firmed Order Proposal : Firmed Planned Order, Firmed Purchase 순 부족수량 Requisition 등 • Fixed Receipt : Purchase Order, Production Order, Shipping Notification Lot Size / Round Value 계산 / Min/Max Lot Size 계산 등 • 안전재고 Demand • 품목 자체의 소요량 : PIR(독립소요량), Reservation, 영업오더 등 • 모품목(Parents)에서 계산된 종속 소요량 독립수요량 종속수요량 Reservation Sales. Order 안전재고 2) Lot Size 계산 Supply 현재 가용 재고 Firmed Order Fixed Order Lot Size Key : 어떤 Requirement에 대해 Order Proposal을 어떻게 생성할 것인가? Static Lot Size, Periodic Lot Size, Optimum Lot Size 형성 시 활용할 수 있는 제약 조건 : Rounding Value, Min/Max Lot Size 하나의 자재에 대해 단기/장기별로 Lot Size를 다르게 형성할 수 있음(예: 1~4주는 주간 Lot Size, 5주 부터는 월간 Lot Size) 조달유형으로 부터 생산품인지, 구매품인지를 결정한 후, Quota Arrangement로 3) 조달 유형 및 Source 결정 부터 Vendor별 PR 분할 수량 결정. Source List에서 Vendor 결정 및 Agreement 연결 소요일자를 참조하여 Delivery Date와 Released Date 산출 4) 리드타임 scheduling Backward scheduling : 자재 소요일로 부터, 역으로 구매요청 생성일 결정 Forward scheduling : MRP를 돌리는 당일부터 시작해서 자재 납품 예정일을 결정 MRP는 기본적으로 Backward Scheduling 실행. Start Date가 현재일 이전(과거)일 때는 Forward Scheduling. 항시 Backward Scheduling을 실행하게 하려면, Customizing에서 과거일 허용 을 Setting 해야 함(Parameter for determining the basic date) 생산품 또는 사급 품목이면, 하위 BOM이 있는지 확인하여 하위 품목의 소요량을 5) 하위 품목의 소요량 생성 생성함 6) 처리 결과 기록 MRP List 저장 7) 다음 품목의 MRP 수행 동일레벨 또는 하위레벨 품목에 대한 MRP 수행

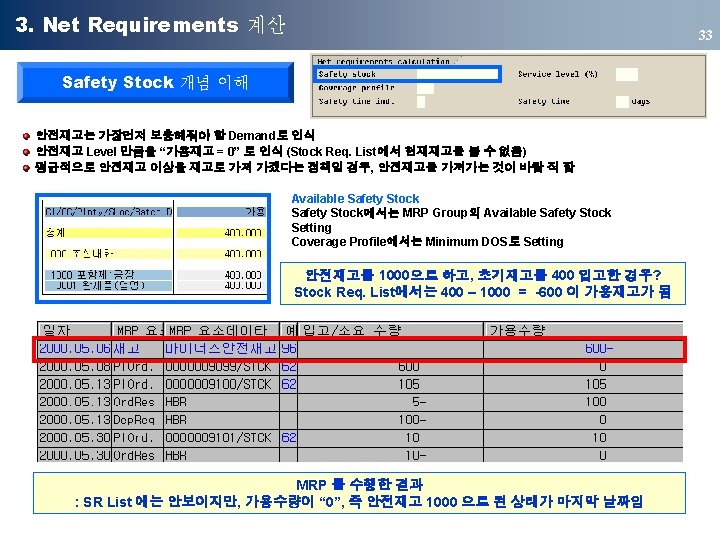

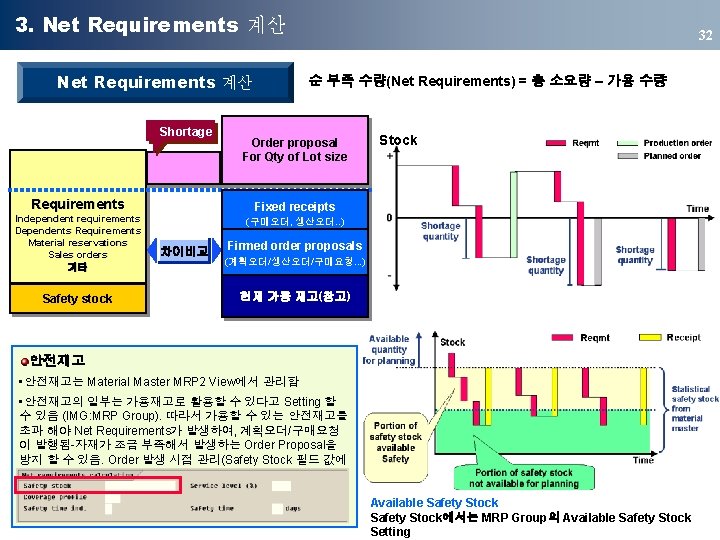

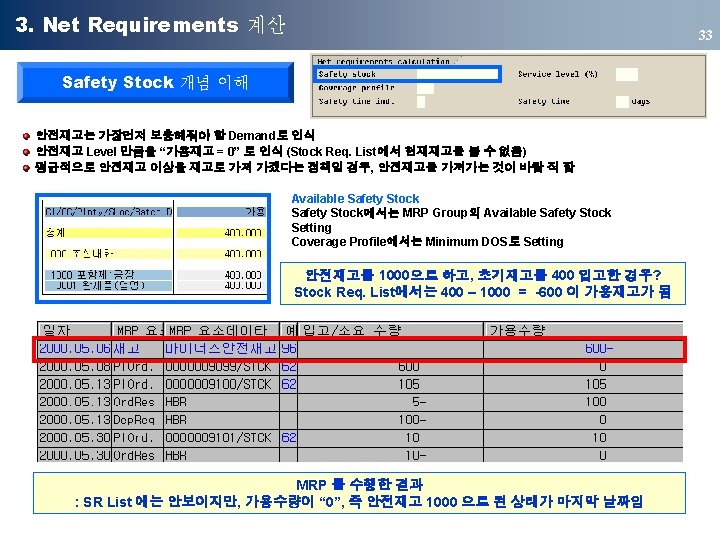

3. Net Requirements 계산 Shortage Requirements Independent requirements Dependents Requirements Material reservations Sales orders 기타 Safety stock 32 순 부족 수량(Net Requirements) = 총 소요량 – 가용 수량 Order proposal For Qty of Lot size Stock Fixed receipts (구매오더, 생산오더. . ) 차이비교 Firmed order proposals (계획오더/생산오더/구매요청. . . ) 현재 가용 재고(창고) 안전재고 • 안전재고는 Material Master MRP 2 View에서 관리함 • 안전재고의 일부는 가용재고로 활용할 수 있다고 Setting 할 수 있음 (IMG: MRP Group). 따라서 가용할 수 있는 안전재고를 초과 해야 Net Requirements가 발생하여, 계획오더/구매요청 이 발행됨-자재가 조금 부족해서 발생하는 Order Proposal을 방지 할 수 있음. Order 발생 시점 관리(Safety Stock 필드 값에 만 적용) Available Safety Stock에서는 MRP Group의 Available Safety Stock Setting

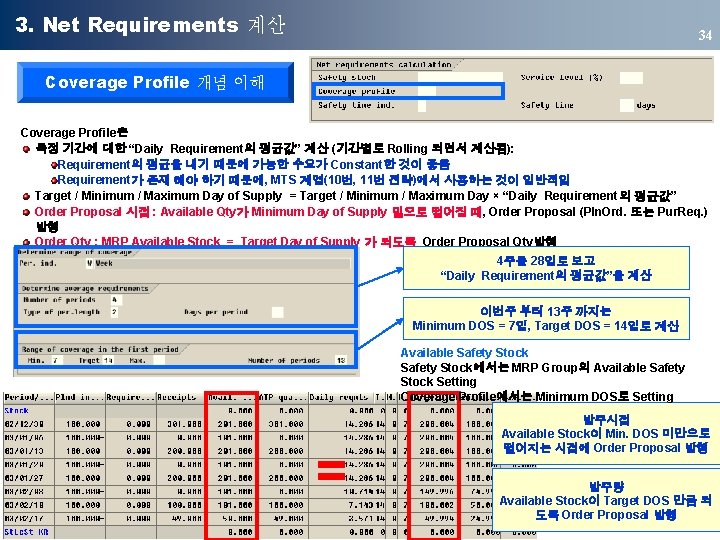

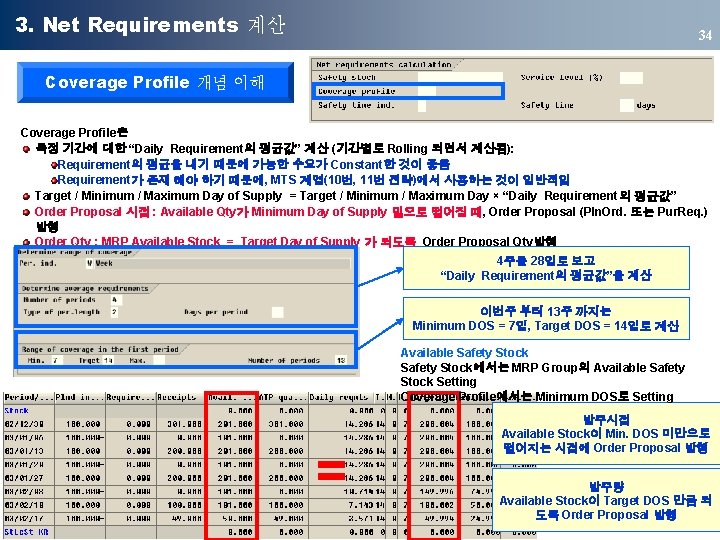

3. Net Requirements 계산 34 Coverage Profile 개념 이해 Coverage Profile은 특정 기간에 대한 “Daily Requirement의 평균값” 계산 (기간별로 Rolling 되면서 계산됨): Requirement의 평균을 내기 때문에 가능한 수요가 Constant한 것이 좋음 Requirement가 존재 해야 하기 때문에, MTS 계열(10번, 11번 전략)에서 사용하는 것이 일반적임 Target / Minimum / Maximum Day of Supply = Target / Minimum / Maximum Day × “Daily Requirement의 평균값” Order Proposal 시점 : Available Qty가 Minimum Day of Supply 밑으로 떨어질 때, Order Proposal (Pln. Ord. 또는 Pur. Req. ) 발행 Order Qty : MRP Available Stock = Target Day of Supply 가 되도록 Order Proposal Qty발행 4주를 28일로 보고 “Daily Requirement의 평균값”을 계산 이번주 부터 13주 까지는 Minimum DOS = 7일, Target DOS = 14일로 계산 Available Safety Stock에서는 MRP Group의 Available Safety Stock Setting Coverage Profile에서는 Minimum DOS로 Setting 발주시점 Available Stock이 Min. DOS 미만으로 떨어지는 시점에 Order Proposal 발행 발주량 Available Stock이 Target DOS 만큼 되 도록 Order Proposal 발행

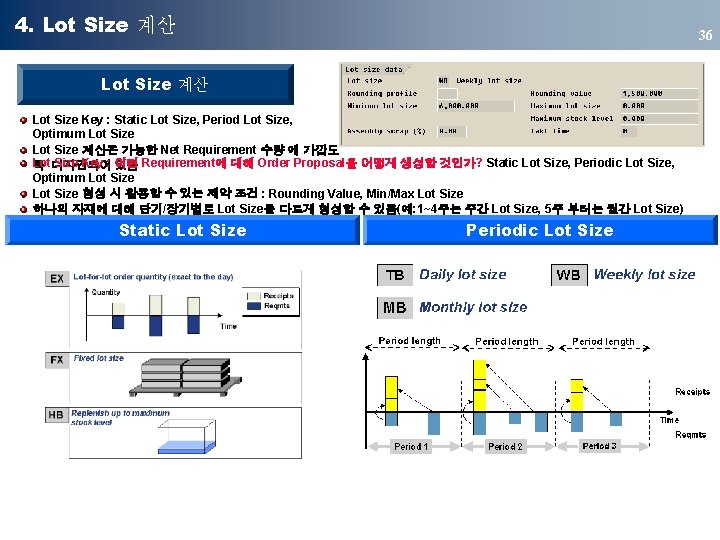

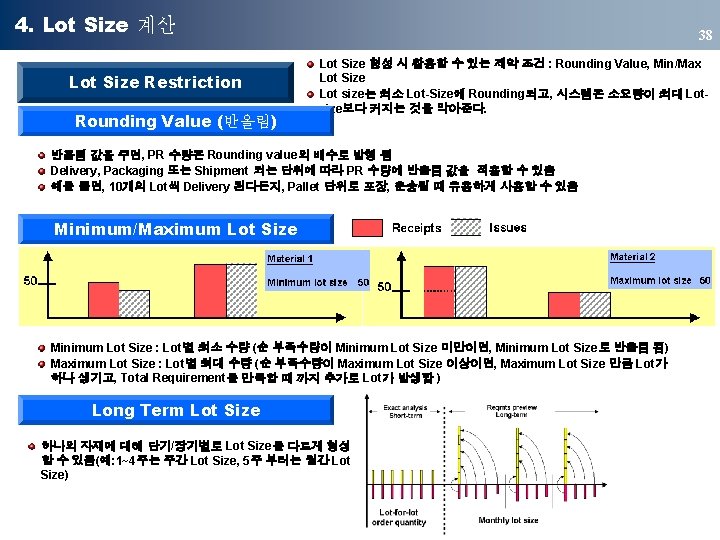

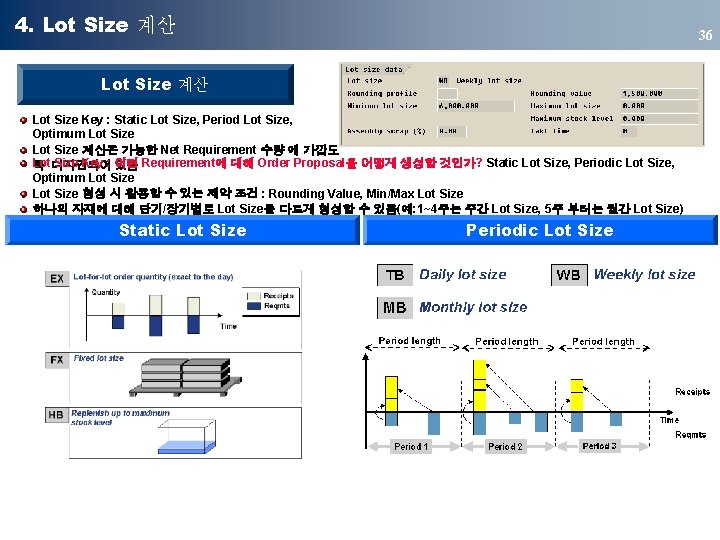

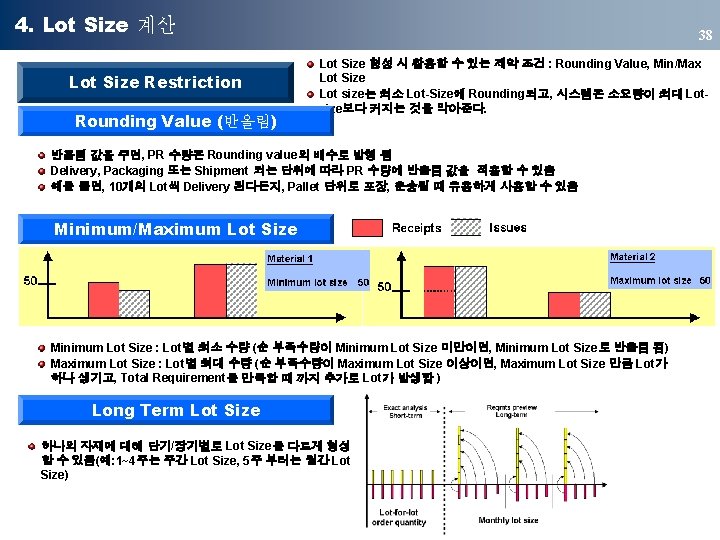

4. Lot Size 계산 36 Lot Size 계산 Lot Size Key : Static Lot Size, Period Lot Size, Optimum Lot Size 계산은 가능한 Net Requirement 수량 에 가깝도 Lot Size Key : 어떤 Requirement에 대해 Order Proposal을 어떻게 생성할 것인가? Static Lot Size, Periodic Lot Size, 록 디자인되어 있음 Optimum Lot Size 형성 시 활용할 수 있는 제약 조건 : Rounding Value, Min/Max Lot Size 하나의 자재에 대해 단기/장기별로 Lot Size를 다르게 형성할 수 있음(예: 1~4주는 주간 Lot Size, 5주 부터는 월간 Lot Size) Static Lot Size Periodic Lot Size

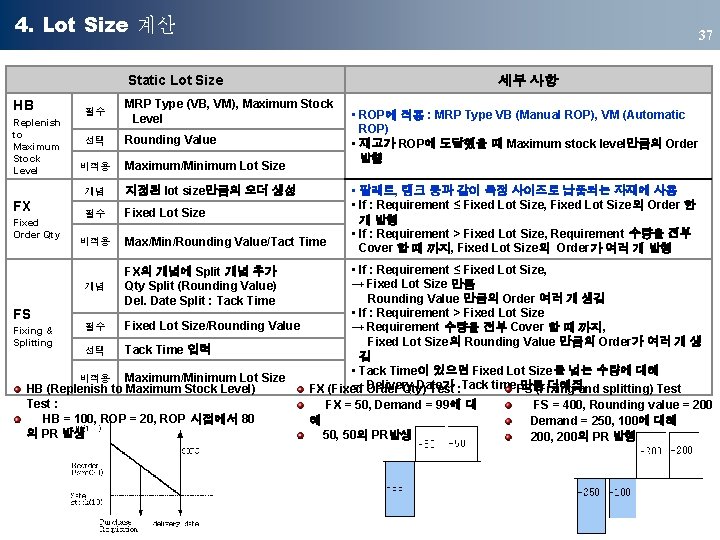

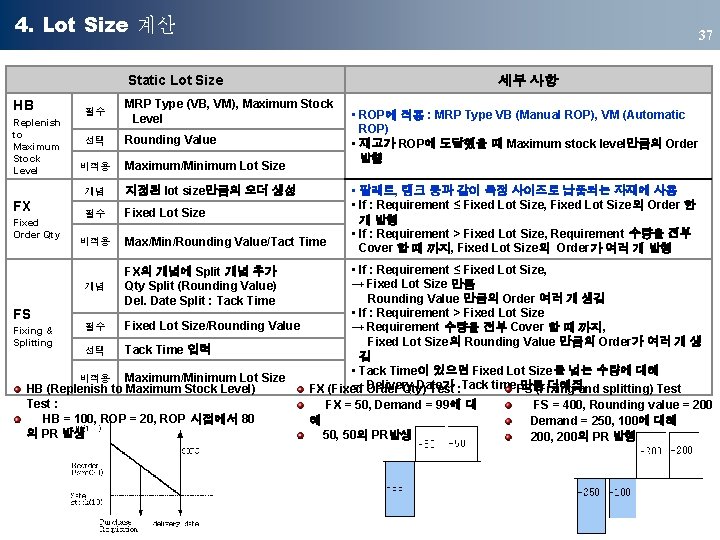

4. Lot Size 계산 Static Lot Size HB Replenish to Maximum Stock Level FX Fixed Order Qty 필수 MRP Type (VB, VM), Maximum Stock Level 선택 Rounding Value 비적용 Maximum/Minimum Lot Size 개념 지정된 lot size만큼의 오더 생성 필수 Fixed Lot Size 비적용 Max/Min/Rounding Value/Tact Time 37 세부 사항 • ROP에 적용 : MRP Type VB (Manual ROP), VM (Automatic ROP) • 재고가 ROP에 도달했을 때 Maximum stock level만큼의 Order 발행 • 팔레트, 탱크 등과 같이 특정 사이즈로 납품되는 자재에 사용 • If : Requirement ≤ Fixed Lot Size, Fixed Lot Size의 Order 한 개 발행 • If : Requirement > Fixed Lot Size, Requirement 수량을 전부 Cover 할 때 까지, Fixed Lot Size의 Order가 여러 개 발행 • If : Requirement ≤ Fixed Lot Size, → Fixed Lot Size 만큼 개념 Rounding Value 만큼의 Order 여러 개 생김 • If : Requirement > Fixed Lot Size FS 필수 Fixed Lot Size/Rounding Value → Requirement 수량을 전부 Cover 할 때 까지, Fixing & Fixed Lot Size의 Rounding Value 만큼의 Order가 여러 개 생 Splitting 선택 Tack Time 입력 김 • Tack Time이 있으면 Fixed Lot Size를 넘는 수량에 대해 비적용 Maximum/Minimum Lot Size → Delivery Date가 Tack time 만큼 더해짐 HB (Replenish to Maximum Stock Level) FX (Fixed Order Qty) Test : FS (Fixing and splitting) Test : FX = 50, Demand = 99에 대 FS = 400, Rounding value = 200 HB = 100, ROP = 20, ROP 시점에서 80 해 Demand = 250, 100에 대해 의 PR 발생 50, 50의 PR발생 200, 200의 PR 발행 FX의 개념에 Split 개념 추가 Qty Split (Rounding Value) Del. Date Split : Tack Time

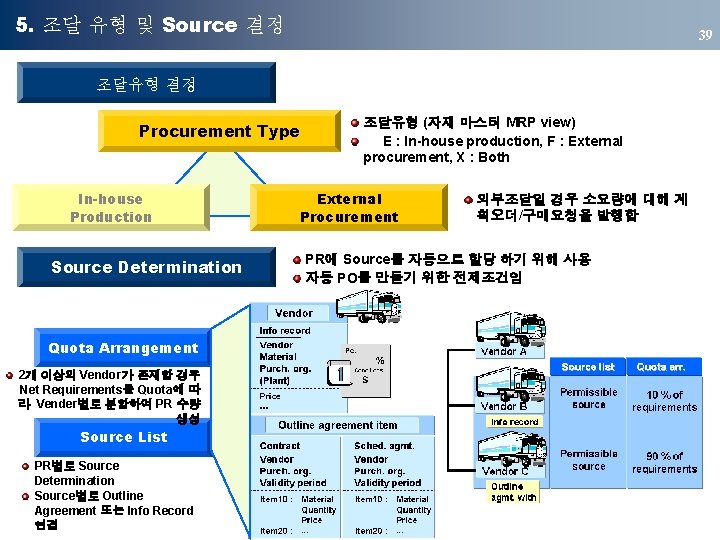

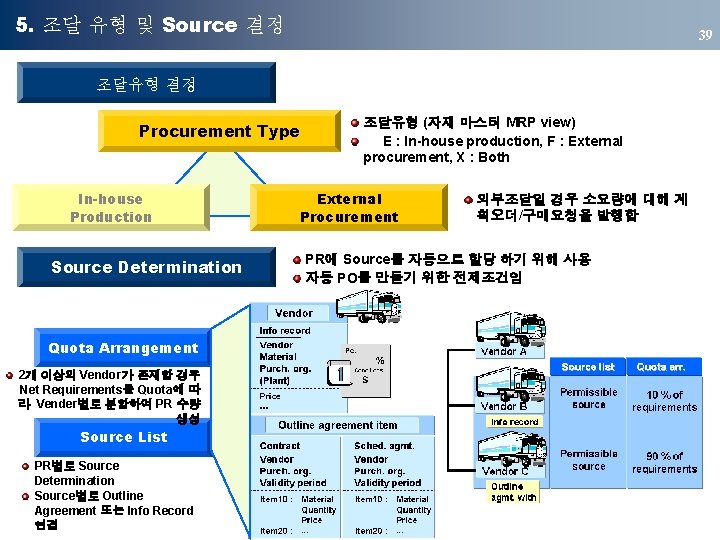

5. 조달 유형 및 Source 결정 39 조달유형 결정 Procurement Type In-house Production Source Determination Quota Arrangement 2개 이상의 Vendor가 존재할 경우 Net Requirements를 Quota에 따 라 Vender별로 분할하여 PR 수량 생성 Source List PR별로 Source Determination Source별로 Outline Agreement 또는 Info Record 연결 조달유형 (자재 마스터 MRP view) E : In-house production, F : External procurement, X : Both External Procurement 외부조달일 경우 소요량에 대해 계 획오더/구매요청을 발행함 PR에 Source를 자동으로 할당 하기 위해 사용 자동 PO를 만들기 위한 전제조건임

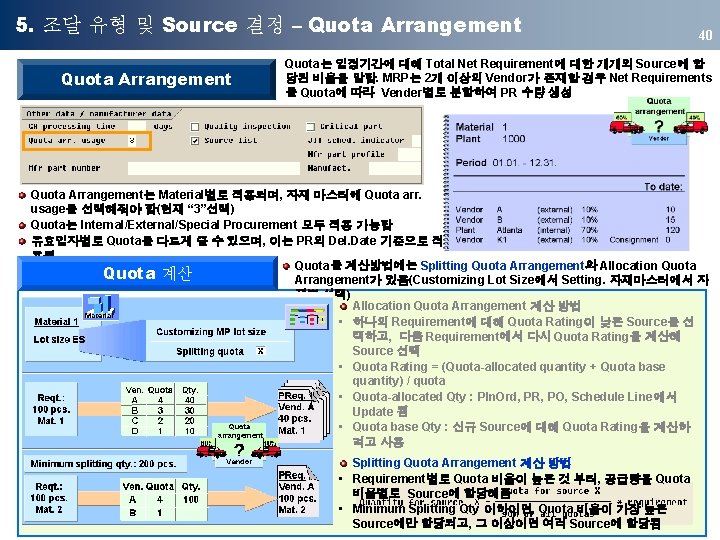

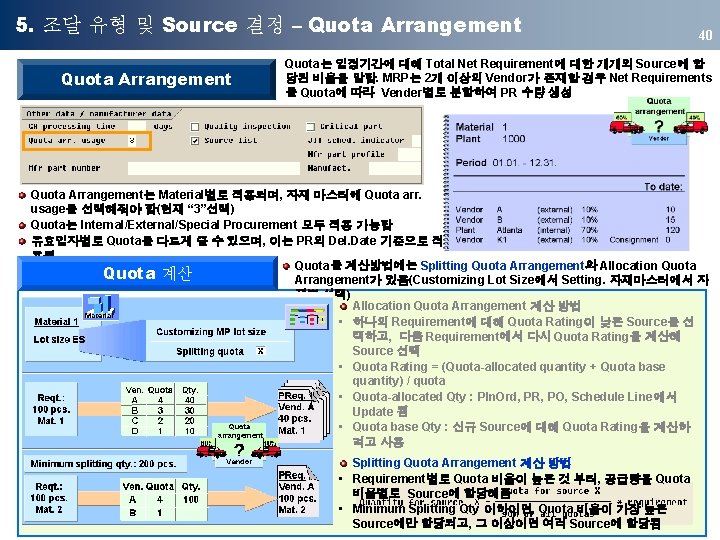

5. 조달 유형 및 Source 결정 – Quota Arrangement 40 Quota는 일정기간에 대해 Total Net Requirement에 대한 개개의 Source에 할 당된 비율을 말함. MRP는 2개 이상의 Vendor가 존재할 경우 Net Requirements 를 Quota에 따라 Vender별로 분할하여 PR 수량 생성 Quota Arrangement는 Material별로 적용되며, 자재 마스터에 Quota arr. usage를 선택해줘야 함(현재 “ 3”선택) Quota는 Internal/External/Special Procurement 모두 적용 가능함 유효일자별로 Quota를 다르게 줄 수 있으며, 이는 PR의 Del. Date 기준으로 적 용됨 Quota를 계산방법에는 Splitting Quota Arrangement와 Allocation Quota 계산 Arrangement가 있음(Customizing Lot Size에서 Setting. 자재마스터에서 자 재별 선택) Allocation Quota Arrangement 계산 방법 • 하나의 Requirement에 대해 Quota Rating이 낮은 Source를 선 택하고, 다음 Requirement에서 다시 Quota Rating을 계산해 Source 선택 • Quota Rating = (Quota-allocated quantity + Quota base quantity) / quota • Quota-allocated Qty : Pln. Ord, PR, PO, Schedule Line에서 Update 됨 • Quota base Qty : 신규 Source에 대해 Quota Rating을 계산하 려고 사용 Splitting Quota Arrangement 계산 방법 • Requirement별로 Quota 비율이 높은 것 부터, 공급량을 Quota 비율별로 Source에 할당해줌 • Minimum Splitting Qty 이하이면, Quota 비율이 가장 높은 Source에만 할당되고, 그 이상이면 여러 Source에 할당됨

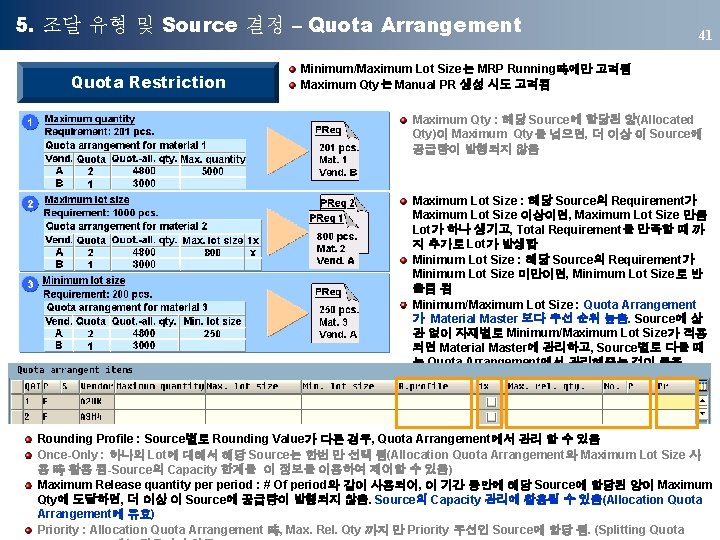

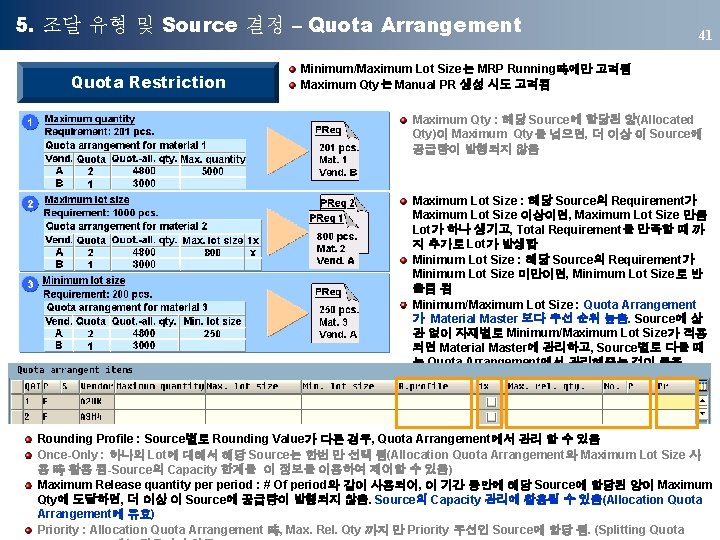

5. 조달 유형 및 Source 결정 – Quota Arrangement Quota Restriction 41 Minimum/Maximum Lot Size는 MRP Running時에만 고려됨 Maximum Qty는 Manual PR 생성 시도 고려됨 Maximum Qty : 해당 Source에 할당된 양(Allocated Qty)이 Maximum Qty를 넘으면, 더 이상 이 Source에 공급량이 발행되지 않음 Maximum Lot Size : 해당 Source의 Requirement가 Maximum Lot Size 이상이면, Maximum Lot Size 만큼 Lot가 하나 생기고, Total Requirement를 만족할 때 까 지 추가로 Lot가 발생함 Minimum Lot Size : 해당 Source의 Requirement가 Minimum Lot Size 미만이면, Minimum Lot Size로 반 올림 됨 Minimum/Maximum Lot Size : Quota Arrangement 가 Material Master 보다 우선 순위 높음. Source에 상 관 없이 자재별로 Minimum/Maximum Lot Size가 적용 되면 Material Master에 관리하고, Source별로 다를 때 는 Quota Arrangement에서 관리해주는 것이 좋음 Rounding Profile : Source별로 Rounding Value가 다른 경우, Quota Arrangement에서 관리 할 수 있음 Once-Only : 하나의 Lot에 대해서 해당 Source는 한번 만 선택 됨(Allocation Quota Arrangement와 Maximum Lot Size 사 용 時 활용 됨-Source의 Capacity 한계를 이 정보를 이용하여 제어할 수 있음) Maximum Release quantity period : # Of period와 같이 사용되어, 이 기간 동안에 해당 Source에 할당된 양이 Maximum Qty에 도달하면, 더 이상 이 Source에 공급량이 발행되지 않음. Source의 Capacity 관리에 활용될 수 있음(Allocation Quota Arrangement에 유효) Priority : Allocation Quota Arrangement 時, Max. Rel. Qty 까지 만 Priority 우선인 Source에 할당 됨. (Splitting Quota

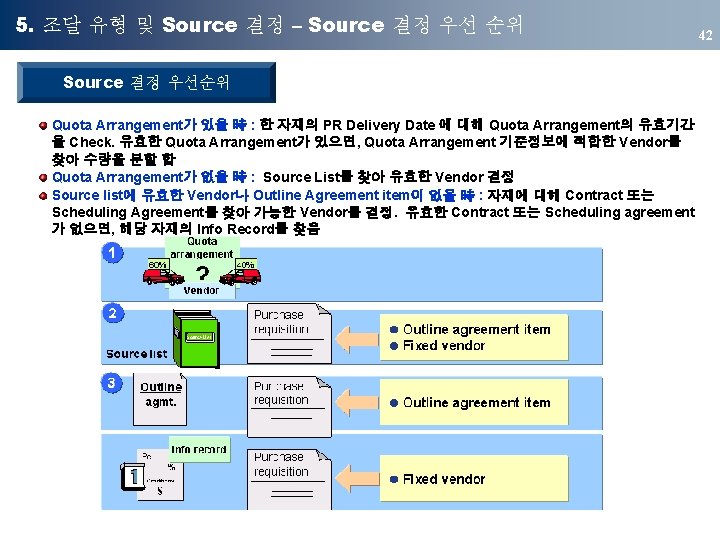

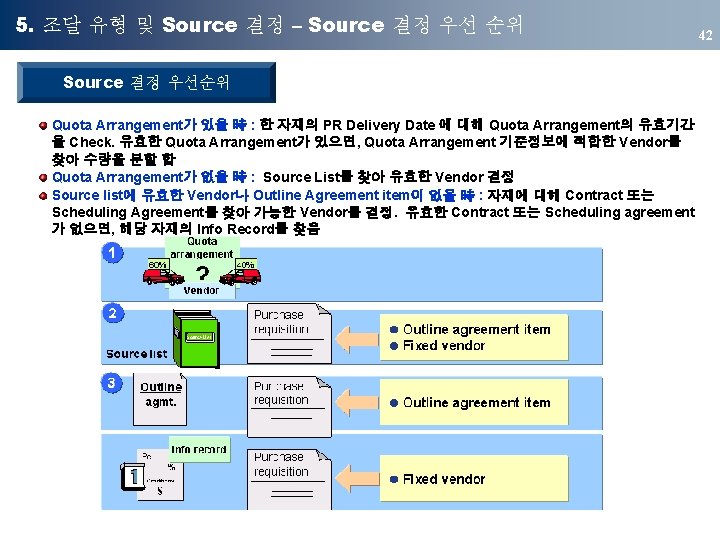

5. 조달 유형 및 Source 결정 – Source 결정 우선 순위 Source 결정 우선순위 Quota Arrangement가 있을 時 : 한 자재의 PR Delivery Date 에 대해 Quota Arrangement의 유효기간 을 Check. 유효한 Quota Arrangement가 있으면, Quota Arrangement 기준정보에 적합한 Vendor를 찾아 수량을 분할 함 Quota Arrangement가 없을 時 : Source List를 찾아 유효한 Vendor 결정 Source list에 유효한 Vendor나 Outline Agreement item이 없을 時 : 자재에 대해 Contract 또는 Scheduling Agreement를 찾아 가능한 Vendor를 결정. 유효한 Contract 또는 Scheduling agreement 가 없으면, 해당 자재의 Info Record를 찾음 42

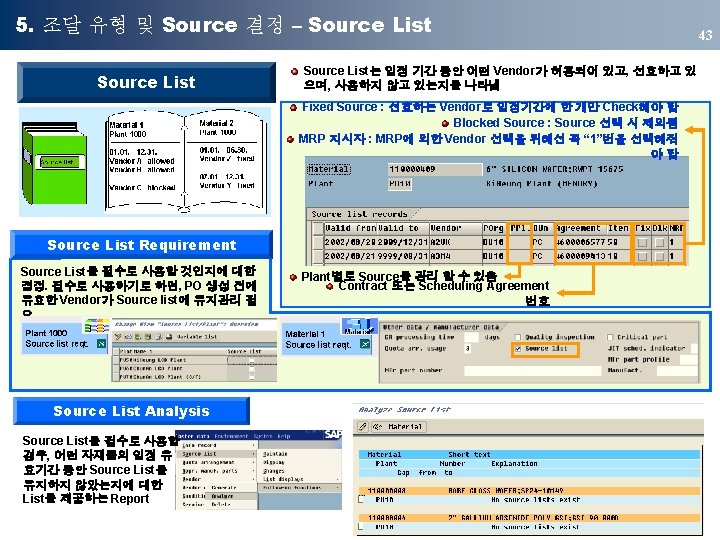

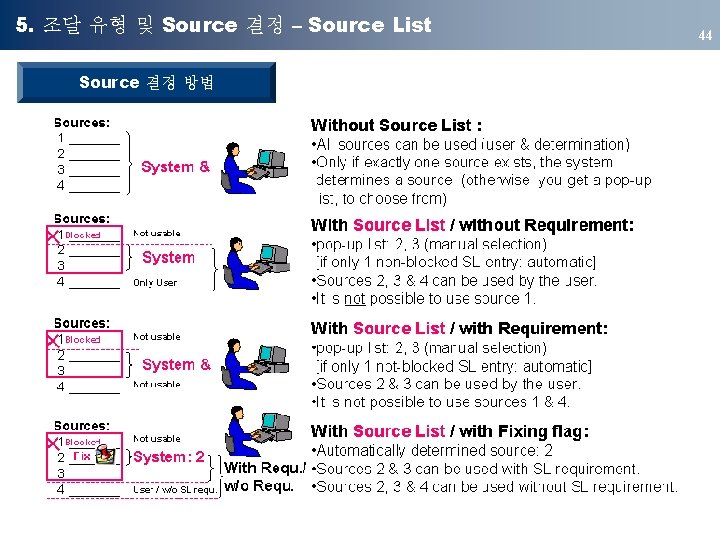

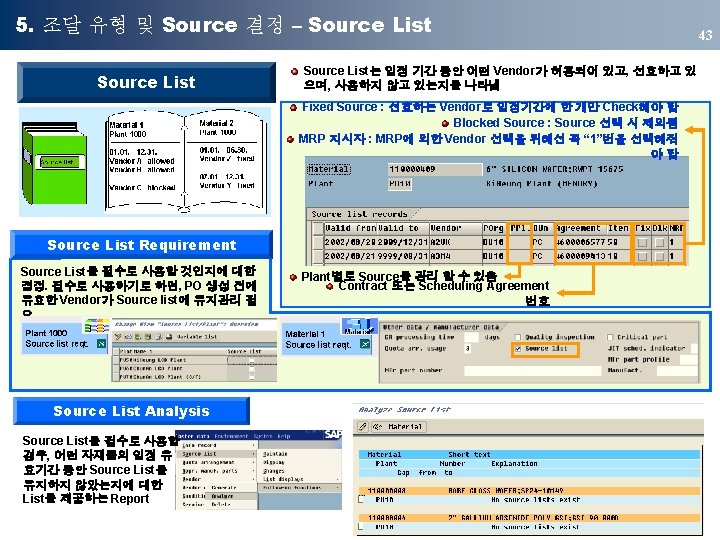

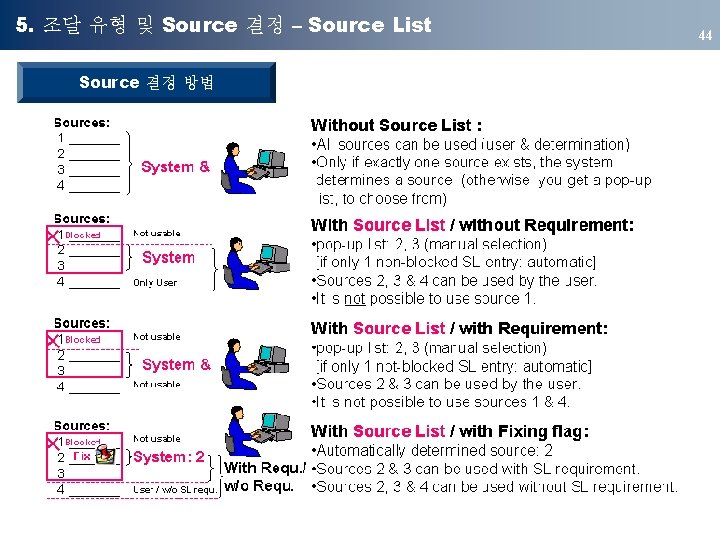

5. 조달 유형 및 Source 결정 – Source List Source 결정 방법 44

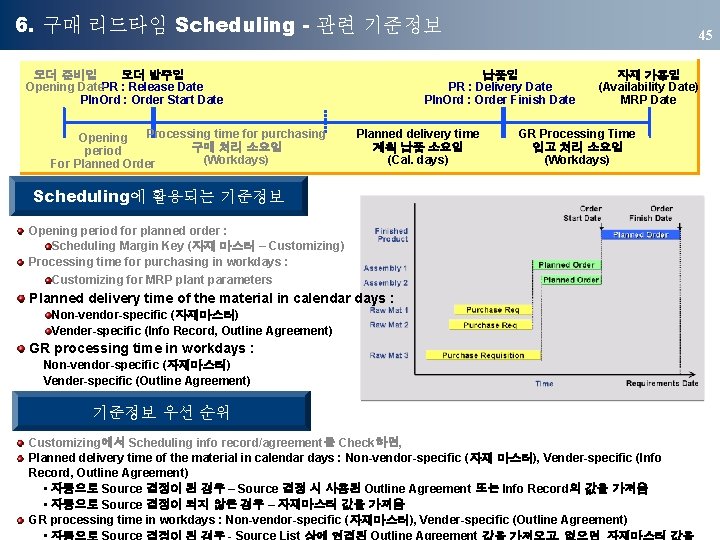

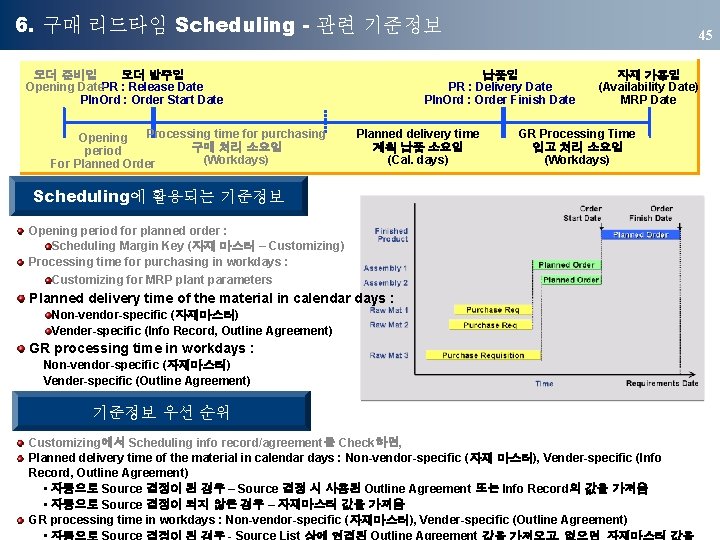

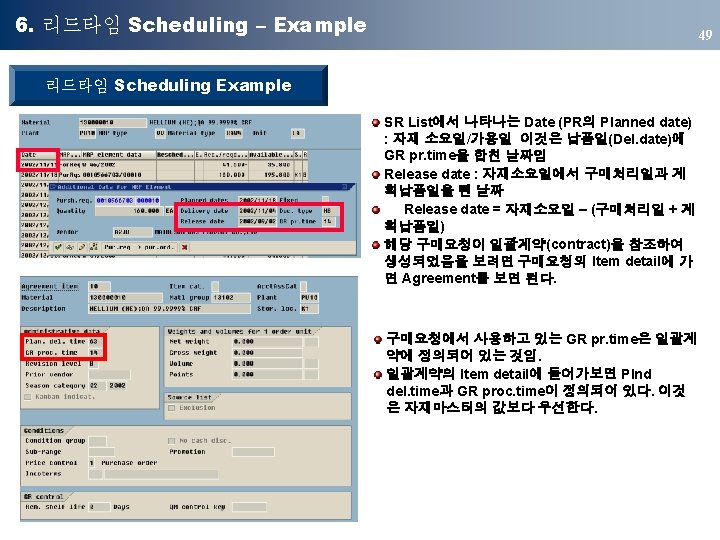

6. 구매 리드타임 Scheduling - 관련 기준정보 오더 발주일 오더 준비일 Opening Date. PR : Release Date Pln. Ord : Order Start Date Processing time for purchasing Opening 구매 처리 소요일 period (Workdays) For Planned Order 45 납품일 PR : Delivery Date Pln. Ord : Order Finish Date Planned delivery time 계획 납품 소요일 (Cal. days) 자재 가용일 (Availability Date) MRP Date GR Processing Time 입고 처리 소요일 (Workdays) Scheduling에 활용되는 기준정보 Opening period for planned order : Scheduling Margin Key (자재 마스터 – Customizing) Processing time for purchasing in workdays : Customizing for MRP plant parameters Planned delivery time of the material in calendar days : Non-vendor-specific (자재마스터) Vender-specific (Info Record, Outline Agreement) GR processing time in workdays : Non-vendor-specific (자재마스터) Vender-specific (Outline Agreement) 기준정보 우선 순위 Customizing에서 Scheduling info record/agreement를 Check하면, Planned delivery time of the material in calendar days : Non-vendor-specific (자재 마스터), Vender-specific (Info Record, Outline Agreement) • 자동으로 Source 결정이 된 경우 – Source 결정 시 사용된 Outline Agreement 또는 Info Record의 값을 가져옴 • 자동으로 Source 결정이 되지 않은 경우 – 자재마스터 값을 가져옴 GR processing time in workdays : Non-vendor-specific (자재마스터), Vender-specific (Outline Agreement)

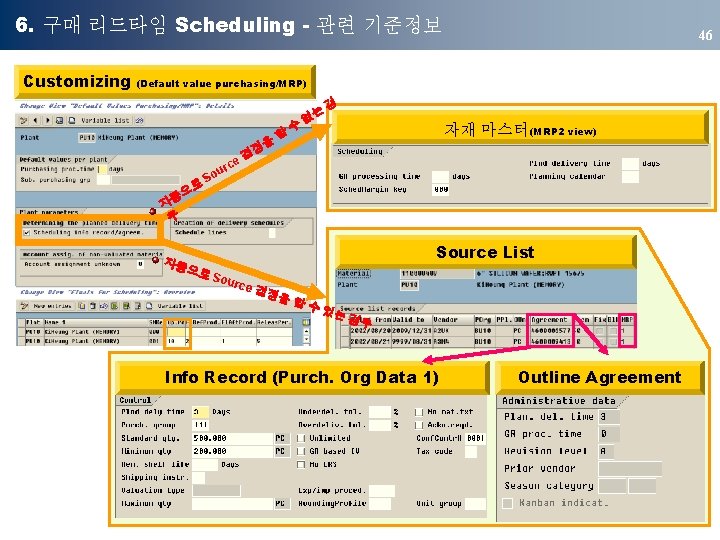

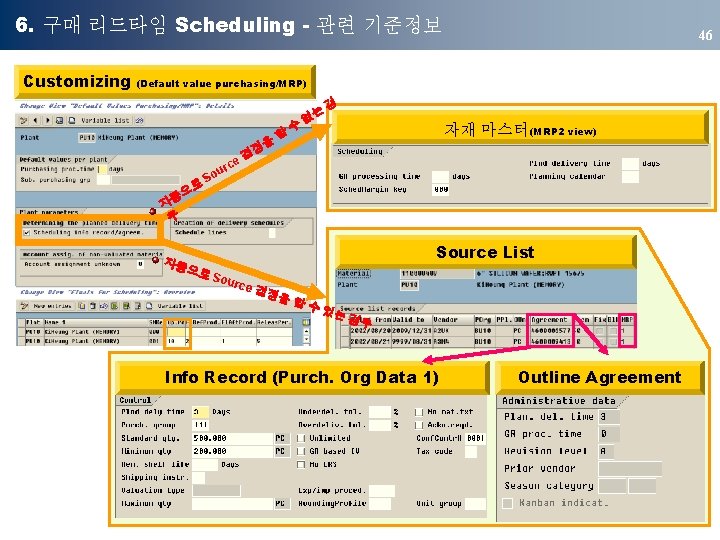

6. 구매 리드타임 Scheduling - 관련 기준정보 Customizing 46 (Default value purchasing/MRP) 경 는 없 할 자재 마스터(MRP 2 view) 수 을 정 e 결 c ur So 로 으 동 자 우 자동 으로 Source List Sou rce 결정 을 할 수 있 는 경 우 Info Record (Purch. Org Data 1) Outline Agreement

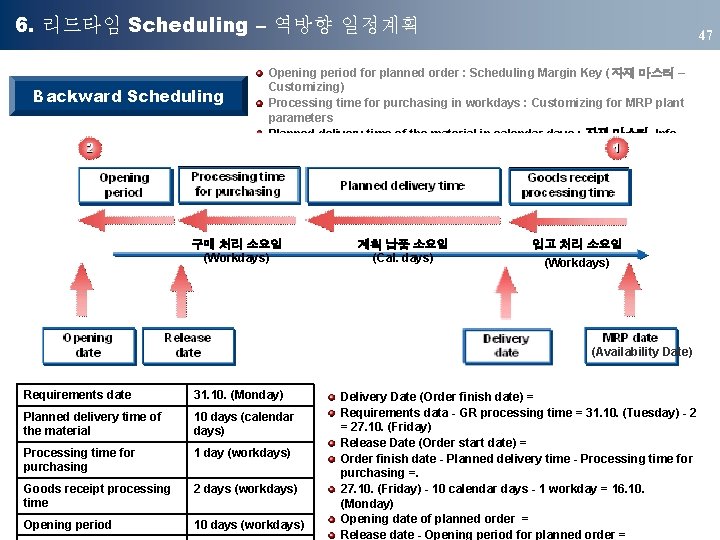

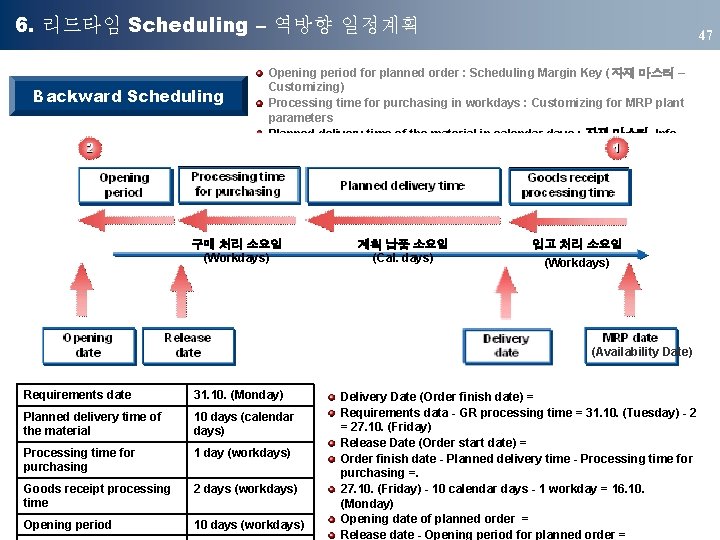

6. 리드타임 Scheduling – 역방향 일정계획 Backward Scheduling 47 Opening period for planned order : Scheduling Margin Key ( 자재 마스터 – Customizing) Processing time for purchasing in workdays : Customizing for MRP plant parameters Planned delivery time of the material in calendar days : 자재 마스터, Info Record, Contract GR processing time in workdays : 자재마스터 , Info Record, Contract 구매 처리 소요일 (Workdays) 계획 납품 소요일 (Cal. days) 입고 처리 소요일 (Workdays) (Availability Date) Requirements date 31. 10. (Monday) Planned delivery time of the material 10 days (calendar days) Processing time for purchasing 1 day (workdays) Goods receipt processing time 2 days (workdays) Opening period 10 days (workdays) Delivery Date (Order finish date) = Requirements data - GR processing time = 31. 10. (Tuesday) - 2 = 27. 10. (Friday) Release Date (Order start date) = Order finish date - Planned delivery time - Processing time for purchasing =. 27. 10. (Friday) - 10 calendar days - 1 workday = 16. 10. (Monday) Opening date of planned order = Release date - Opening period for planned order =

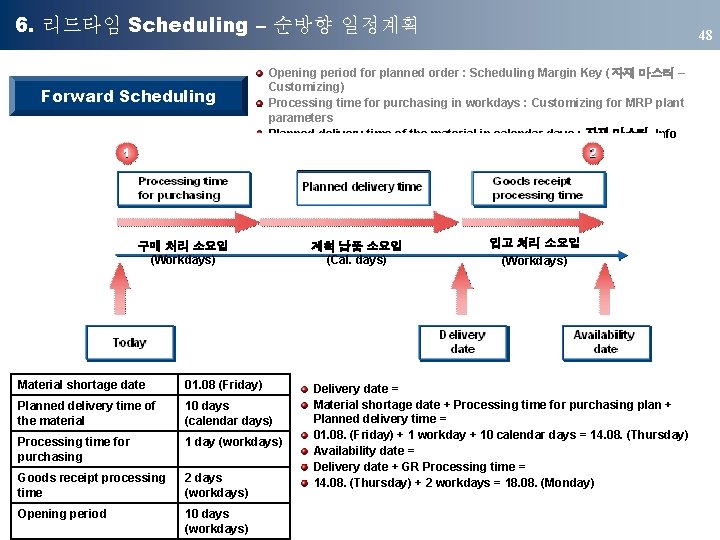

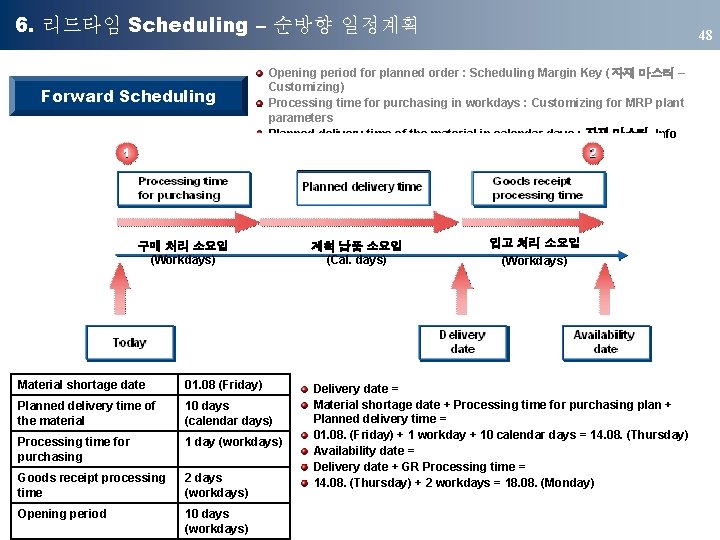

6. 리드타임 Scheduling – 순방향 일정계획 Forward Scheduling 48 Opening period for planned order : Scheduling Margin Key ( 자재 마스터 – Customizing) Processing time for purchasing in workdays : Customizing for MRP plant parameters Planned delivery time of the material in calendar days : 자재 마스터, Info Record, Contract GR processing time in workdays : 자재마스터 , Info Record, Contract 구매 처리 소요일 (Workdays) Material shortage date 01. 08 (Friday) Planned delivery time of the material 10 days (calendar days) Processing time for purchasing 1 day (workdays) Goods receipt processing time 2 days (workdays) Opening period 10 days (workdays) 계획 납품 소요일 (Cal. days) 입고 처리 소요일 (Workdays) Delivery date = Material shortage date + Processing time for purchasing plan + Planned delivery time = 01. 08. (Friday) + 1 workday + 10 calendar days = 14. 08. (Thursday) Availability date = Delivery date + GR Processing time = 14. 08. (Thursday) + 2 workdays = 18. 08. (Monday)

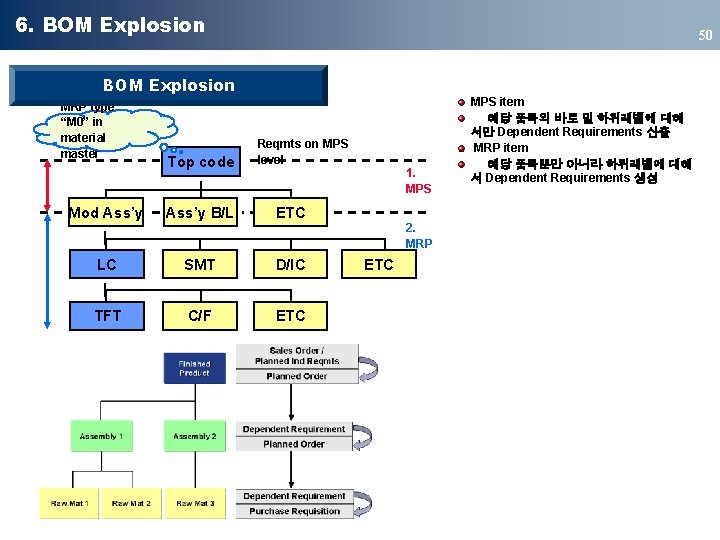

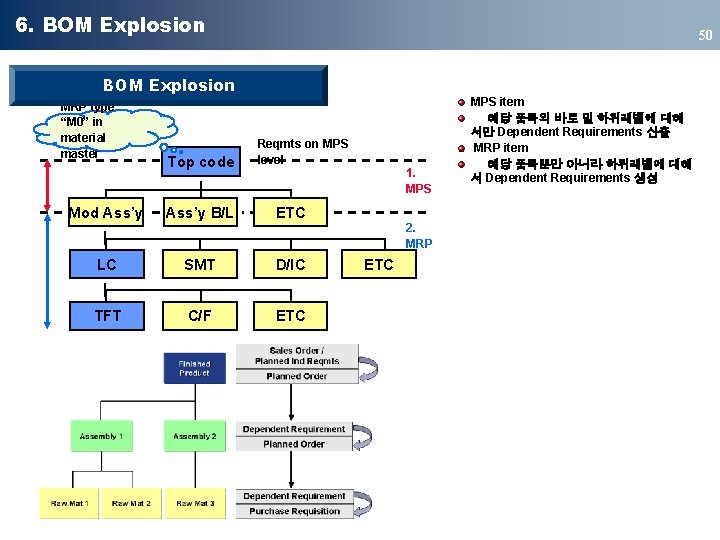

6. BOM Explosion 50 BOM Explosion MRP type “M 0” in material master Mod Ass’y Top code Ass’y B/L Reqmts on MPS level 1. MPS ETC 2. MRP LC SMT D/IC TFT C/F ETC MPS item 해당 품목의 바로 밑 하위레벨에 대해 서만 Dependent Requirements 산출 MRP item 해당 품목뿐만 아니라 하위레벨에 대해 서 Dependent Requirements 생성

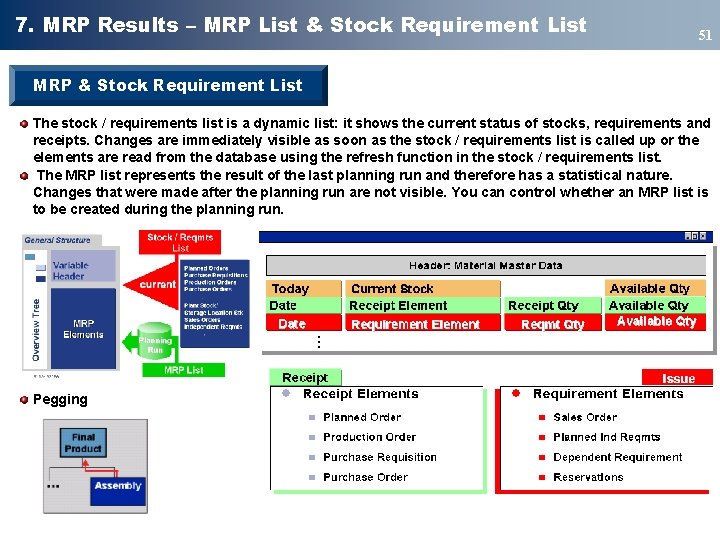

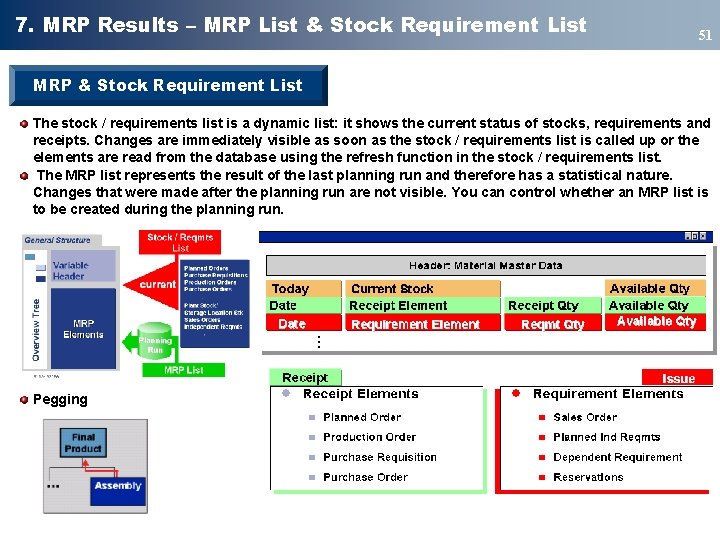

7. MRP Results – MRP List & Stock Requirement List 51 MRP & Stock Requirement List The stock / requirements list is a dynamic list: it shows the current status of stocks, requirements and receipts. Changes are immediately visible as soon as the stock / requirements list is called up or the elements are read from the database using the refresh function in the stock / requirements list. The MRP list represents the result of the last planning run and therefore has a statistical nature. Changes that were made after the planning run are not visible. You can control whether an MRP list is to be created during the planning run. Pegging

Contents I. MRP Overview II. MRP 안정화 III. SAP R/3 MRP Logic 별첨 1. MRP Exception Message 별첨 2. MRP Running 방법 52

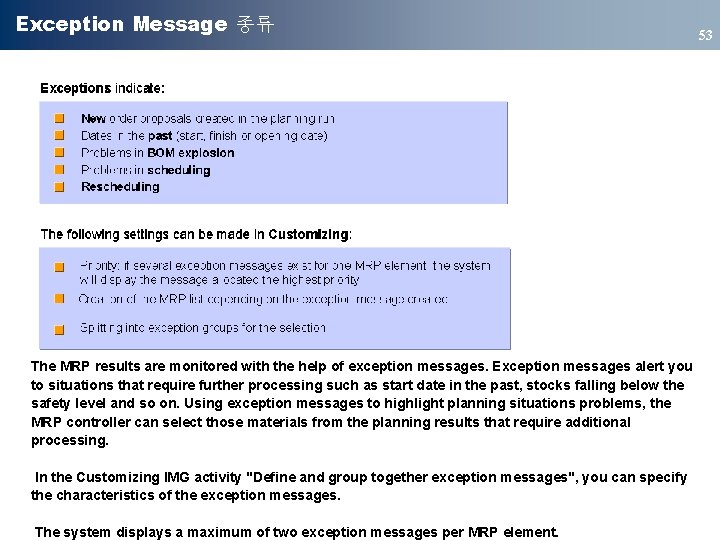

Exception Message 종류 The MRP results are monitored with the help of exception messages. Exception messages alert you to situations that require further processing such as start date in the past, stocks falling below the safety level and so on. Using exception messages to highlight planning situations problems, the MRP controller can select those materials from the planning results that require additional processing. In the Customizing IMG activity "Define and group together exception messages", you can specify the characteristics of the exception messages. The system displays a maximum of two exception messages per MRP element. 53

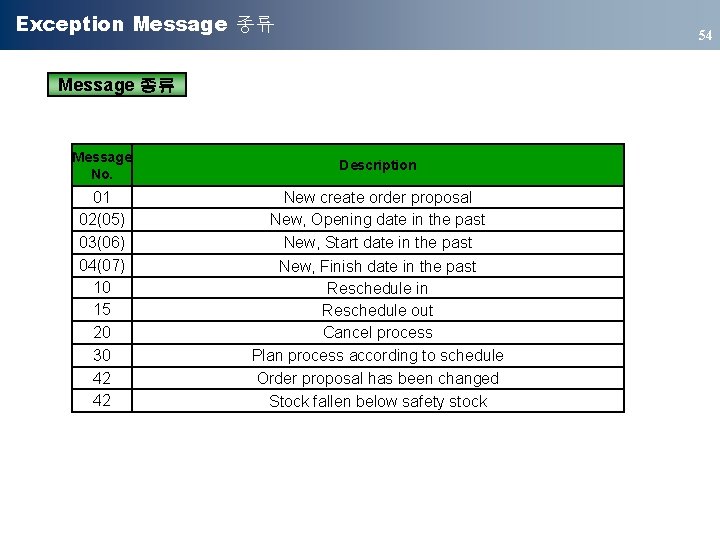

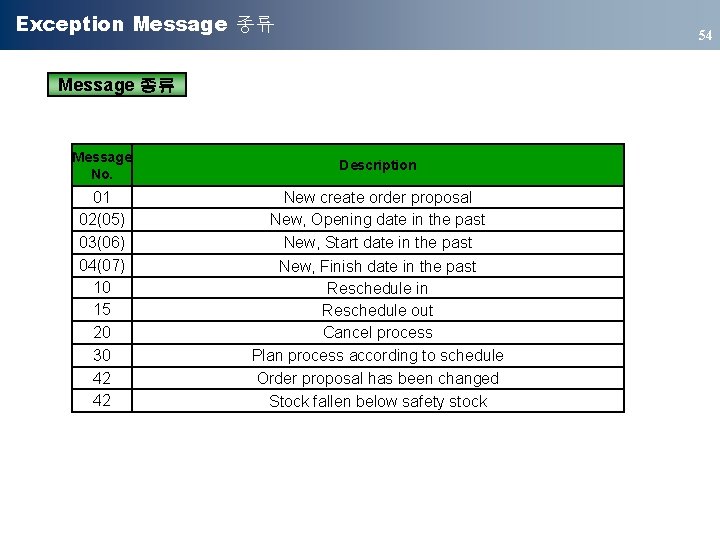

Exception Message 종류 54 Message 종류 Message No. Description 01 02(05) 03(06) 04(07) 10 15 20 30 42 42 New create order proposal New, Opening date in the past New, Start date in the past New, Finish date in the past Reschedule in Reschedule out Cancel process Plan process according to schedule Order proposal has been changed Stock fallen below safety stock

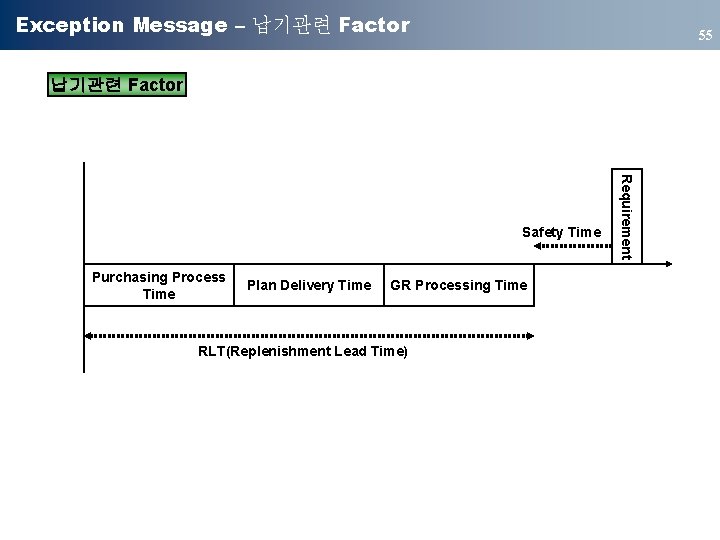

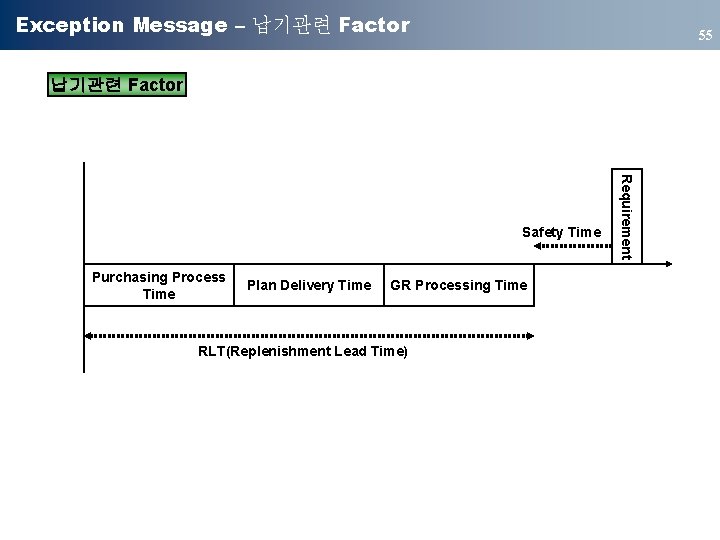

Exception Message – 납기관련 Factor 55 납기관련 Factor Purchasing Process Time Plan Delivery Time GR Processing Time RLT(Replenishment Lead Time) Requirement Safety Time

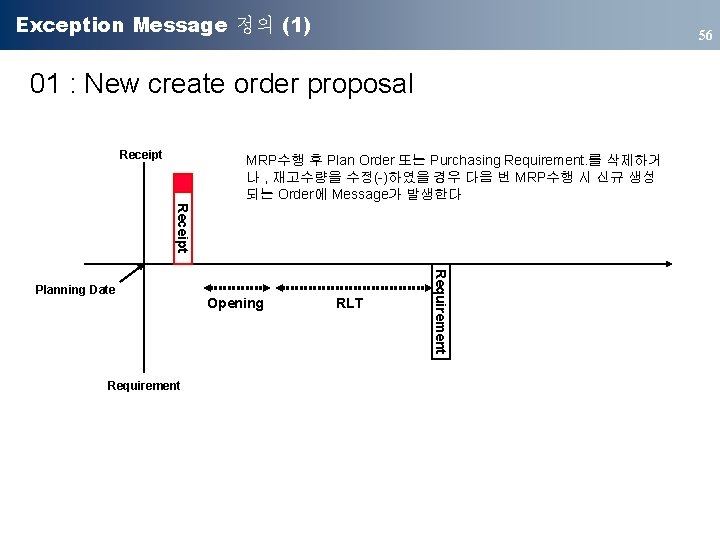

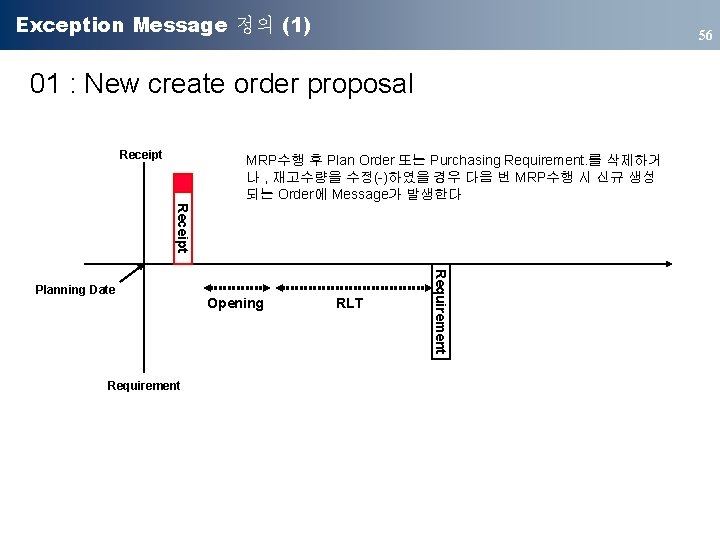

Exception Message 정의 (1) 56 01 : New create order proposal Receipt MRP수행 후 Plan Order 또는 Purchasing Requirement. 를 삭제하거 나 , 재고수량을 수정(-)하였을 경우 다음 번 MRP수행 시 신규 생성 되는 Order에 Message가 발생한다 Receipt Requirement Opening RLT Requirement Planning Date

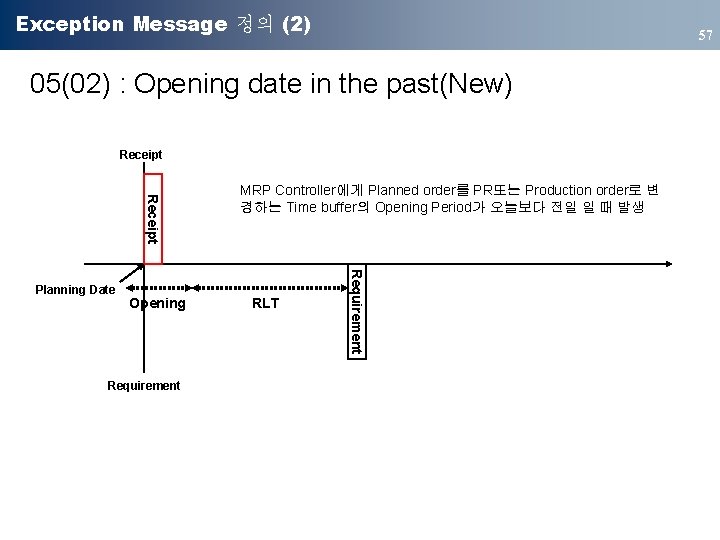

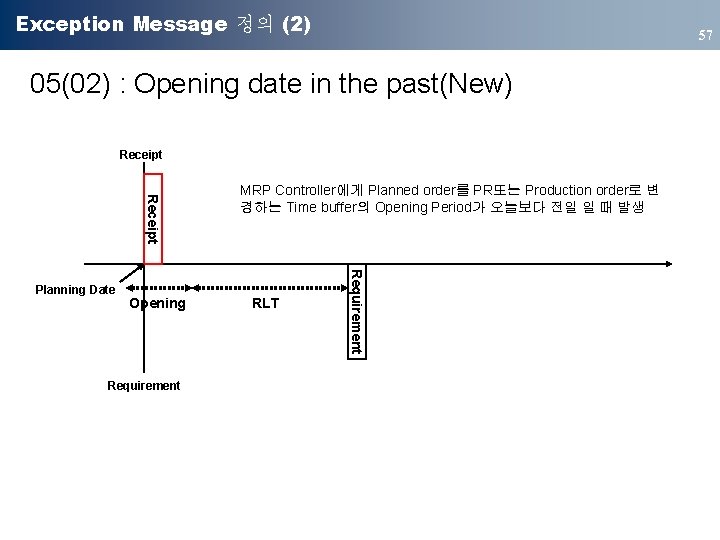

Exception Message 정의 (2) 57 05(02) : Opening date in the past(New) Receipt Opening Requirement RLT Requirement Planning Date MRP Controller에게 Planned order를 PR또는 Production order로 변 경하는 Time buffer의 Opening Period가 오늘보다 전일 일 때 발생

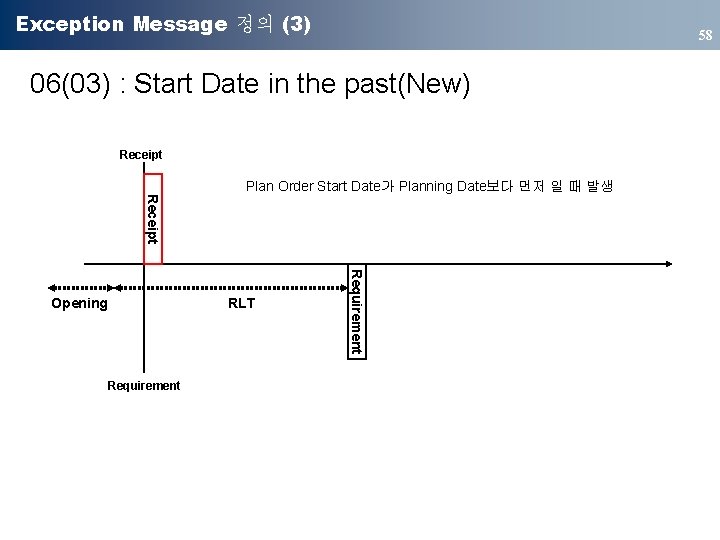

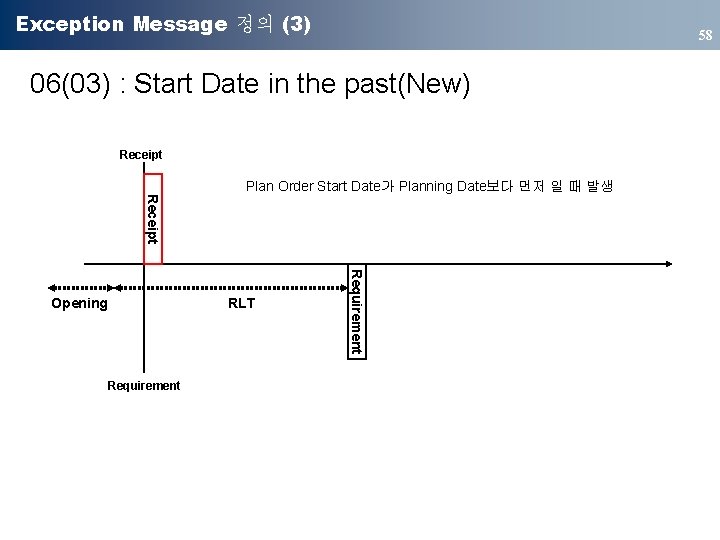

Exception Message 정의 (3) 58 06(03) : Start Date in the past(New) Receipt RLT Requirement Opening Plan Order Start Date가 Planning Date보다 먼저 일 때 발생

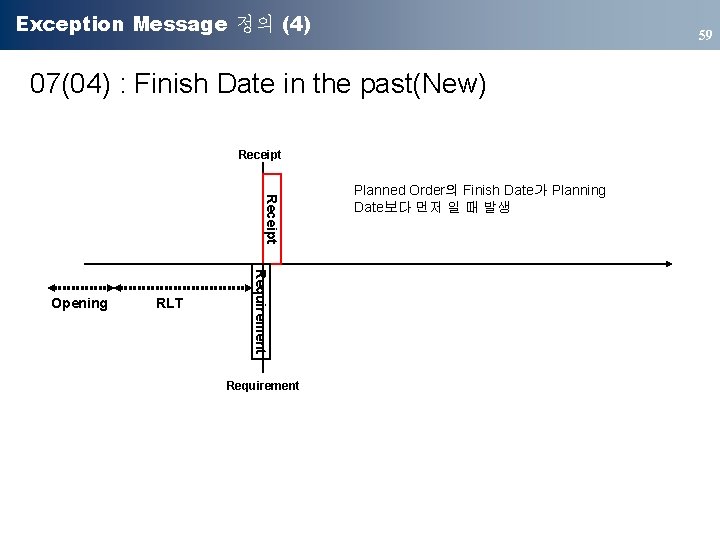

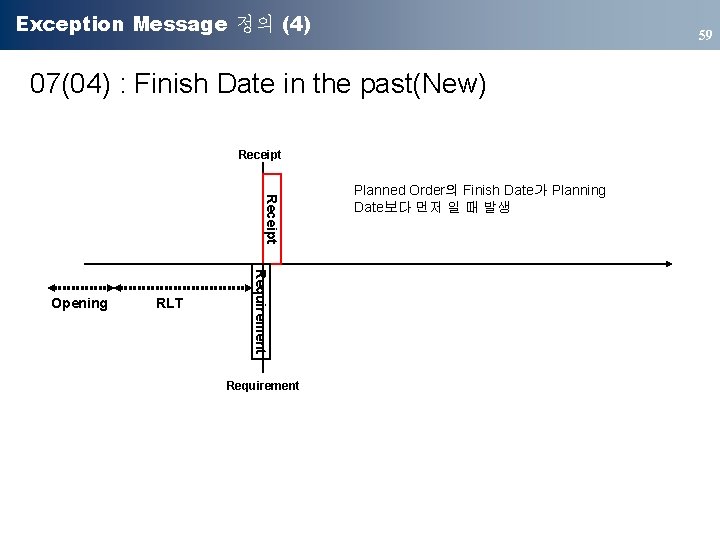

Exception Message 정의 (4) 59 07(04) : Finish Date in the past(New) Receipt RLT Requirement Opening Requirement Planned Order의 Finish Date가 Planning Date보다 먼저 일 때 발생

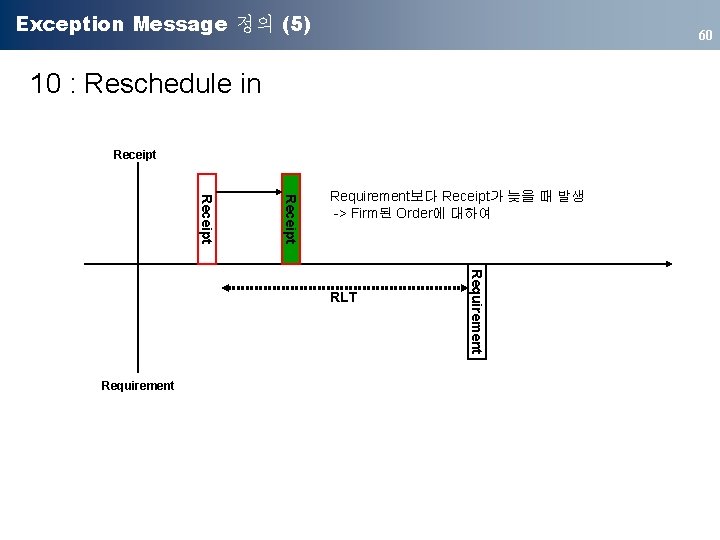

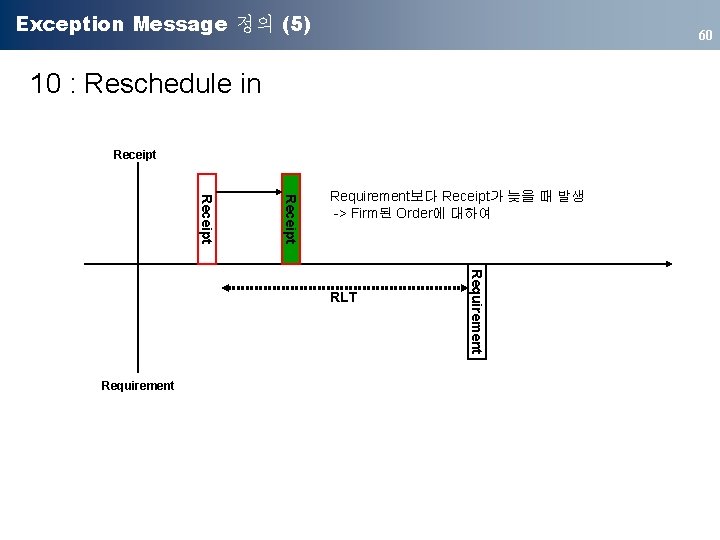

Exception Message 정의 (5) 60 10 : Reschedule in Receipt Requirement보다 Receipt가 늦을 때 발생 -> Firm된 Order에 대하여 Requirement RLT

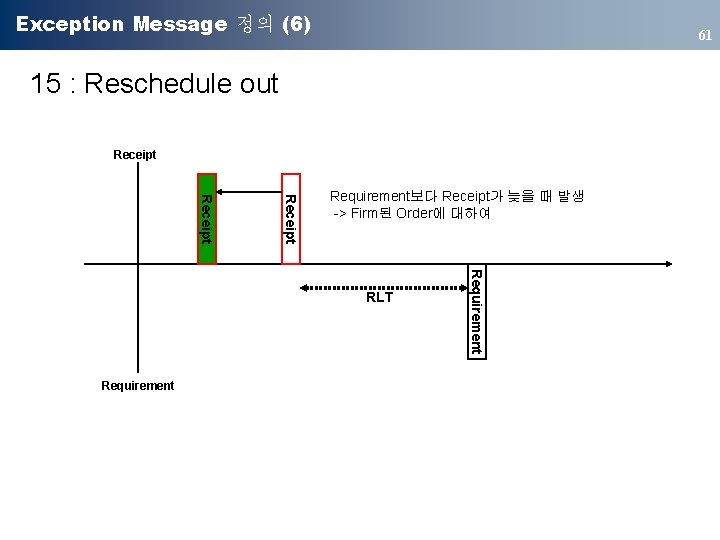

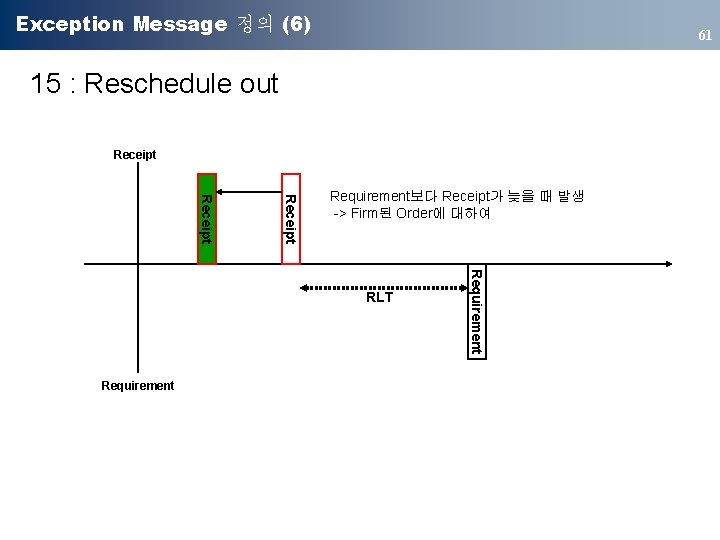

Exception Message 정의 (6) 61 15 : Reschedule out Receipt Requirement보다 Receipt가 늦을 때 발생 -> Firm된 Order에 대하여 Requirement RLT

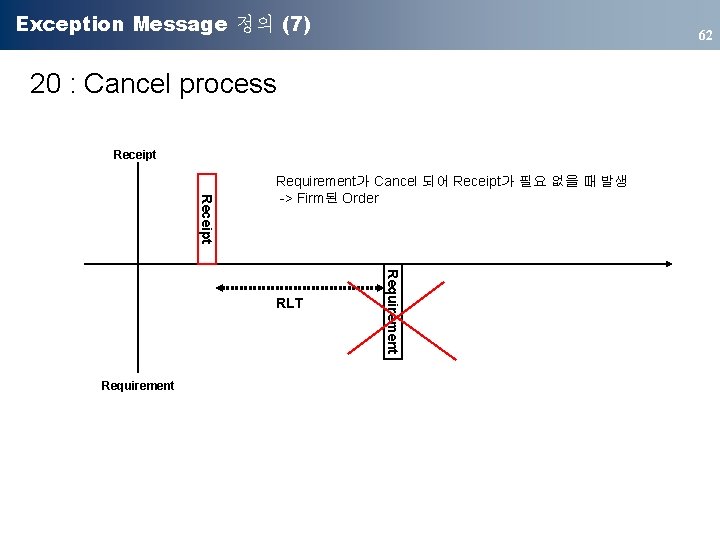

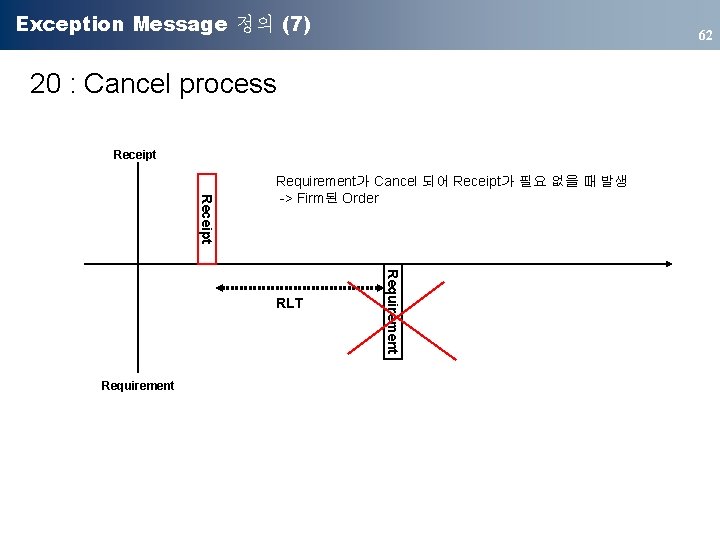

Exception Message 정의 (7) 62 20 : Cancel process Receipt Requirement가 Cancel 되어 Receipt가 필요 없을 때 발생 -> Firm된 Order Requirement RLT

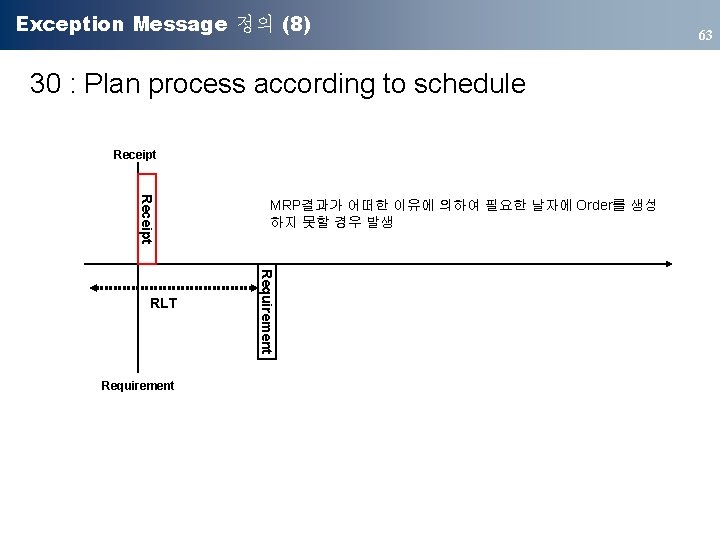

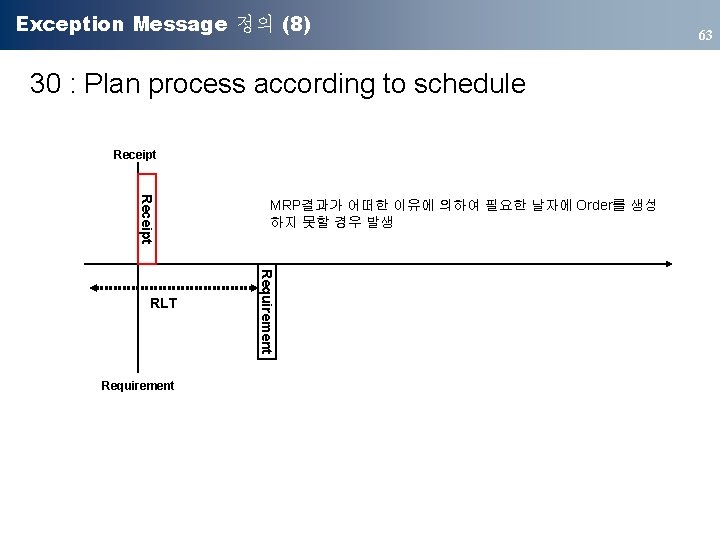

Exception Message 정의 (8) 30 : Plan process according to schedule Receipt Requirement RLT MRP결과가 어떠한 이유에 의하여 필요한 날자에 Order를 생성 하지 못할 경우 발생 63

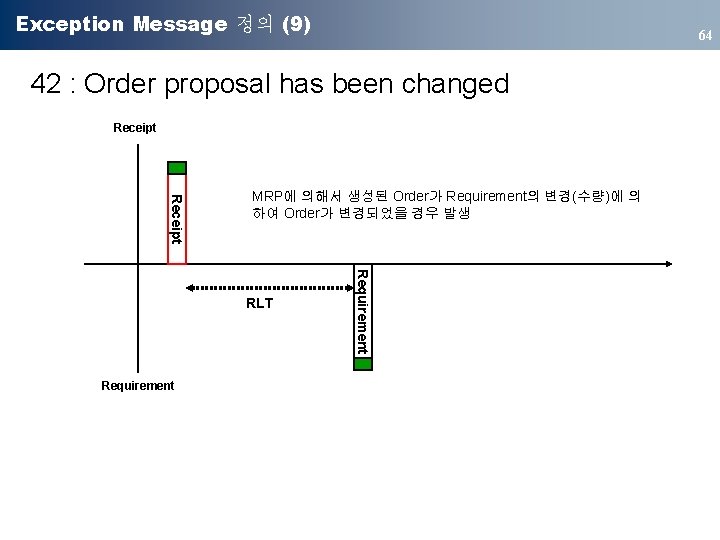

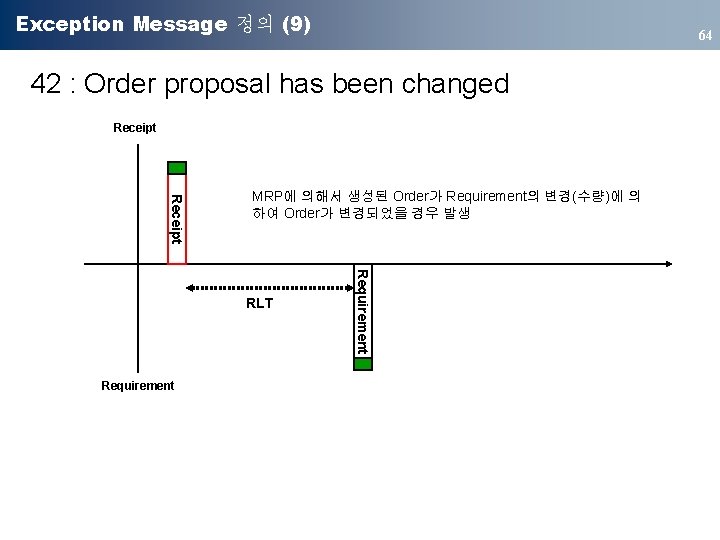

Exception Message 정의 (9) 64 42 : Order proposal has been changed Receipt MRP에 의해서 생성된 Order가 Requirement의 변경(수량)에 의 하여 Order가 변경되었을 경우 발생 Requirement RLT

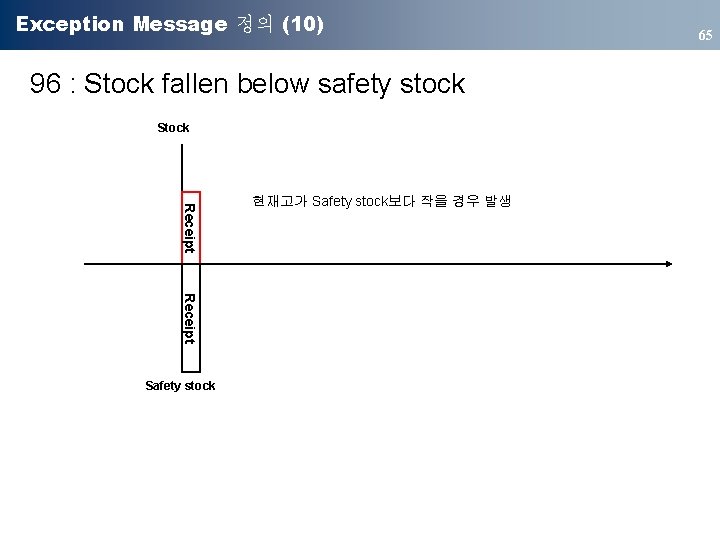

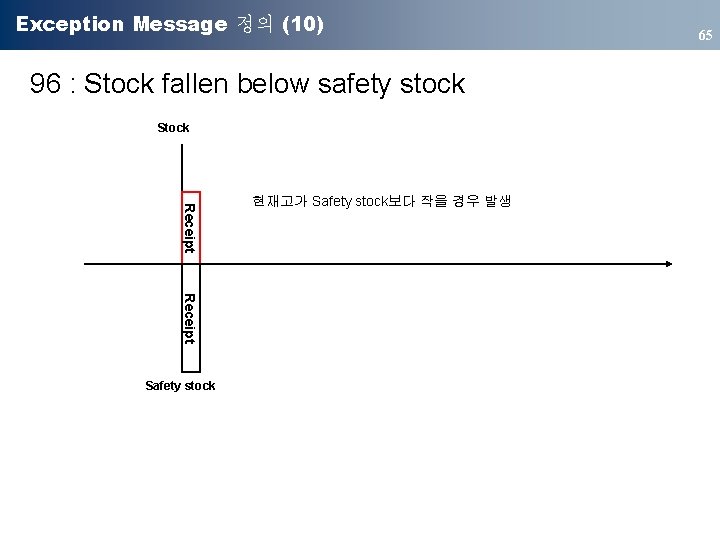

Exception Message 정의 (10) 96 : Stock fallen below safety stock Stock Receipt Safety stock 현재고가 Safety stock보다 작을 경우 발생 65

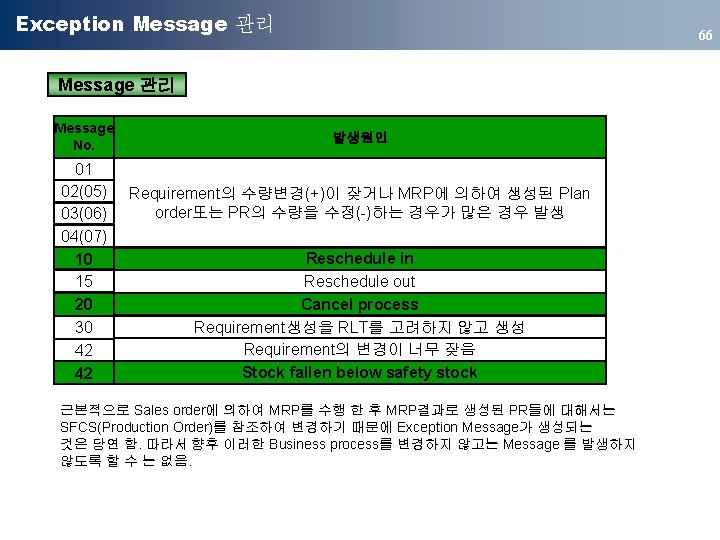

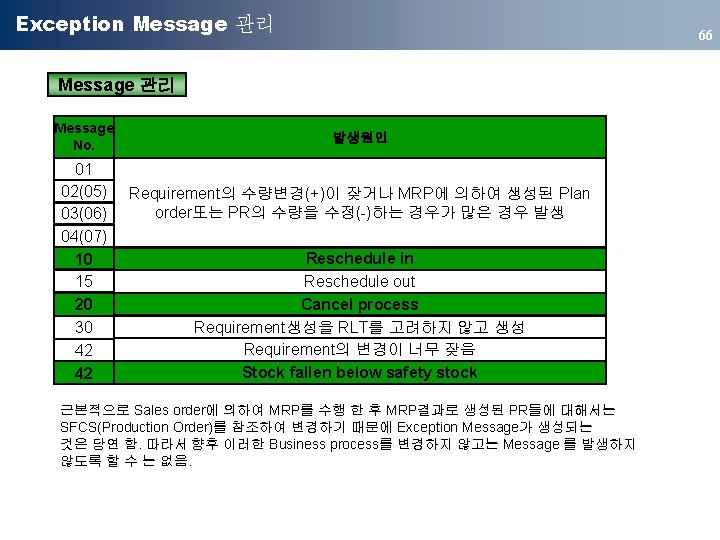

Exception Message 관리 66 Message 관리 Message No. 01 02(05) 03(06) 04(07) 10 15 20 30 42 42 발생원인 Requirement의 수량변경(+)이 잦거나 MRP에 의하여 생성된 Plan order또는 PR의 수량을 수정(-)하는 경우가 많은 경우 발생 Reschedule in Reschedule out Cancel process Requirement생성을 RLT를 고려하지 않고 생성 Requirement의 변경이 너무 잦음 Stock fallen below safety stock 근본적으로 Sales order에 의하여 MRP를 수행 한 후 MRP결과로 생성된 PR들에 대해서는 SFCS(Production Order)를 참조하여 변경하기 때문에 Exception Message가 생성되는 것은 당연 함. 따라서 향후 이러한 Business process를 변경하지 않고는 Message 를 발생하지 않도록 할 수 는 없음.

Contents I. MRP Overview II. MRP 안정화 III. SAP R/3 MRP Logic 별첨 1. MRP Exception Message 별첨 2. MRP Running 방법 67

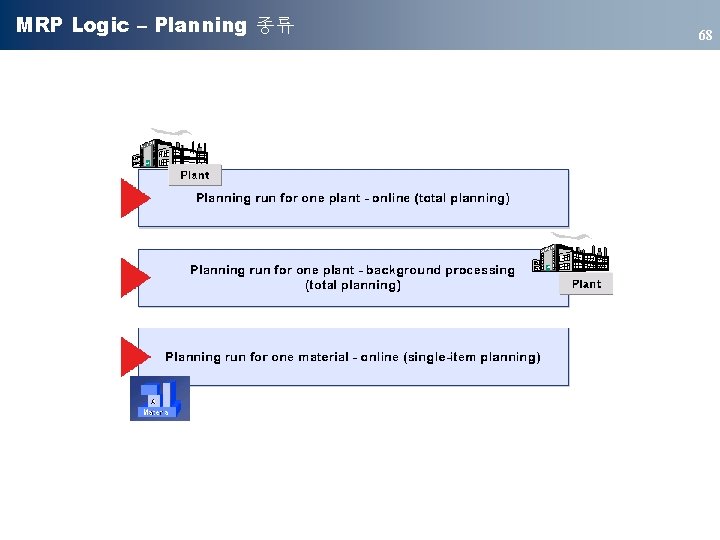

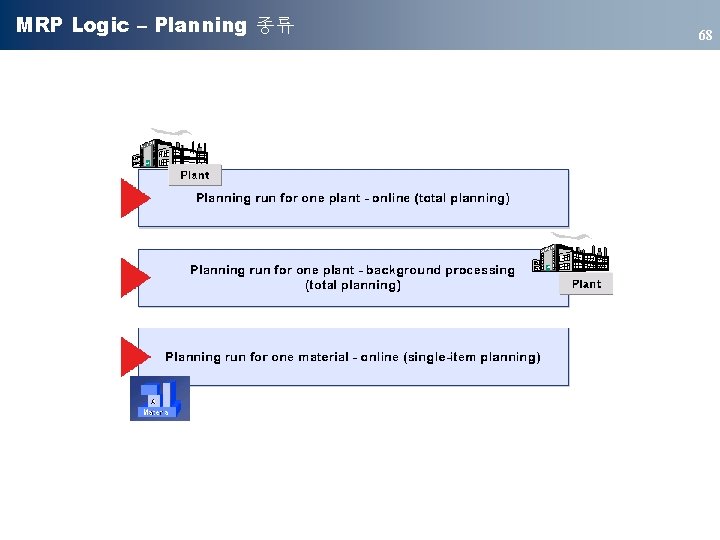

MRP Logic – Planning 종류 68

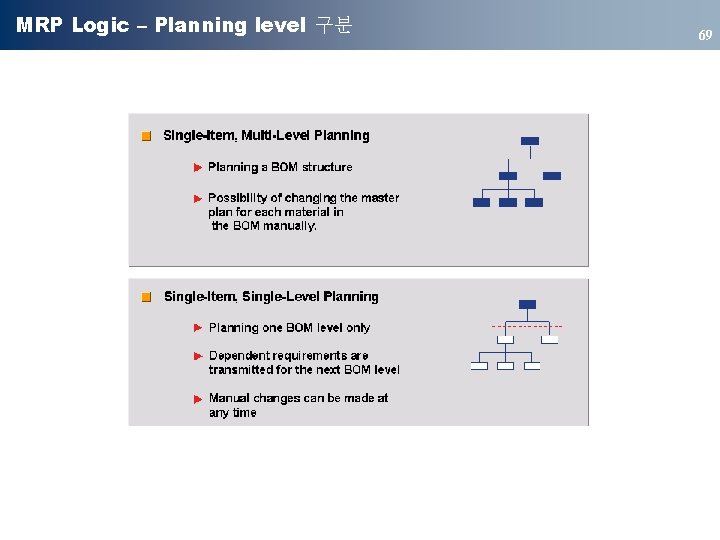

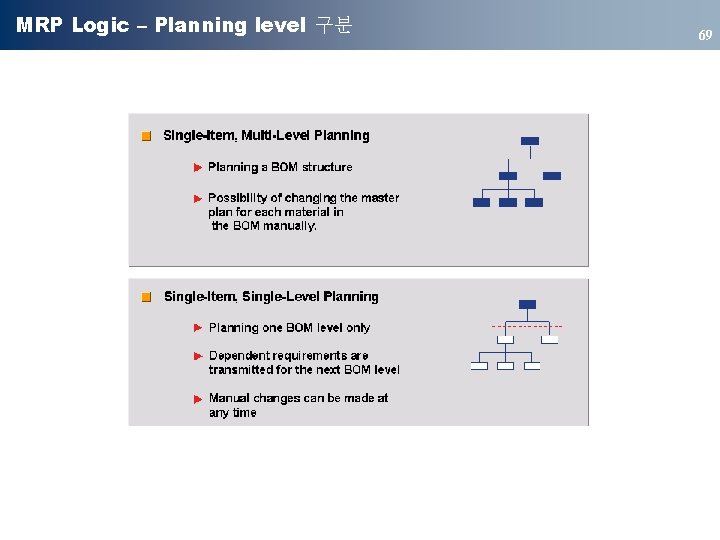

MRP Logic – Planning level 구분 69

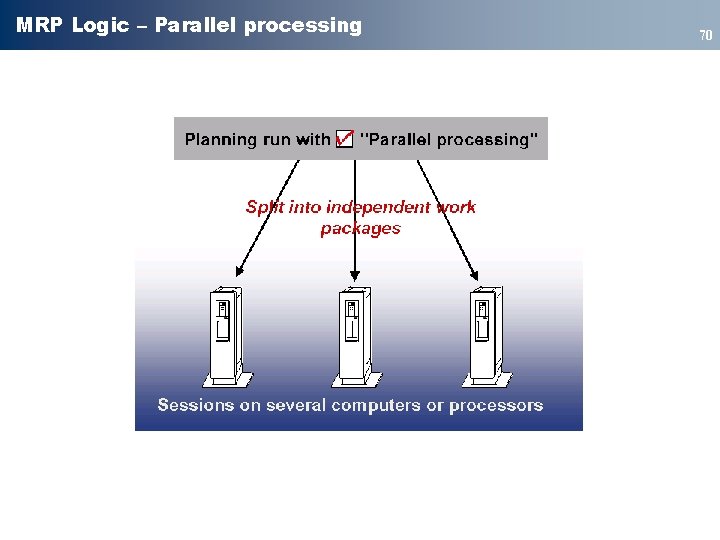

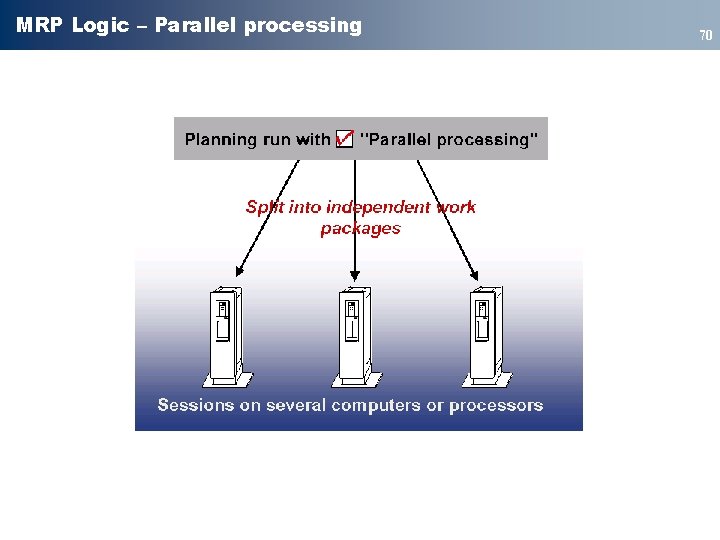

MRP Logic – Parallel processing 70

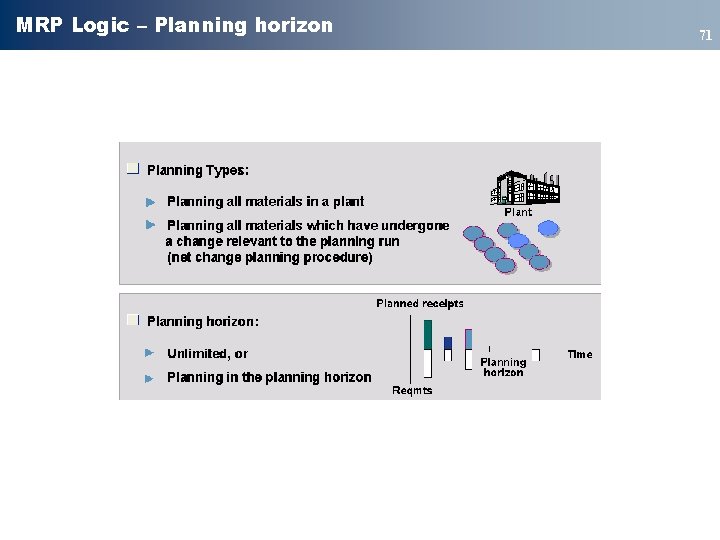

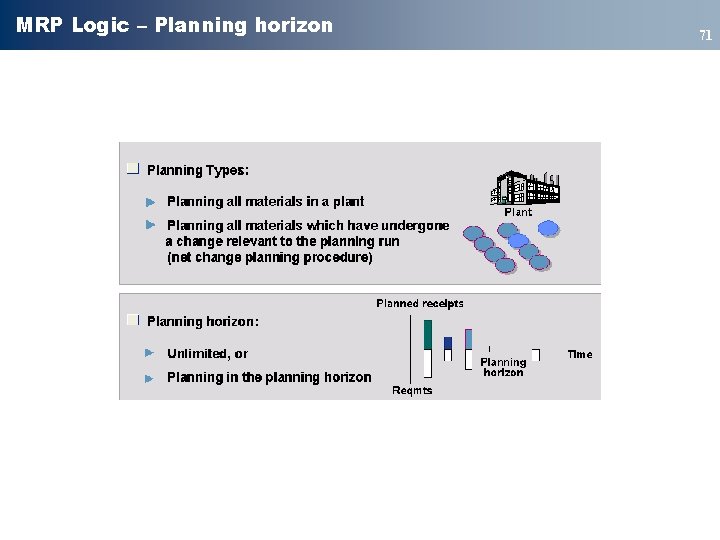

MRP Logic – Planning horizon 71

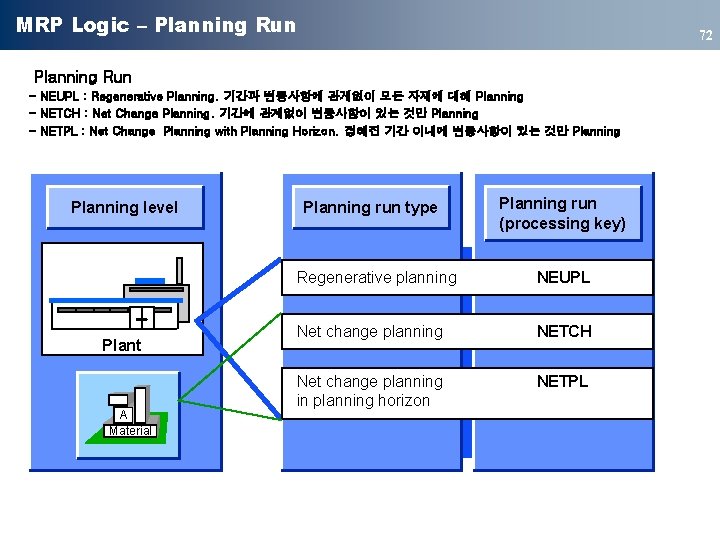

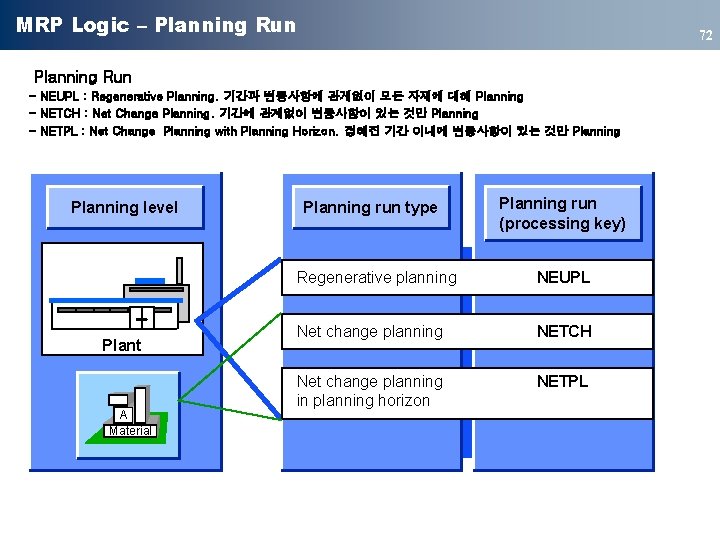

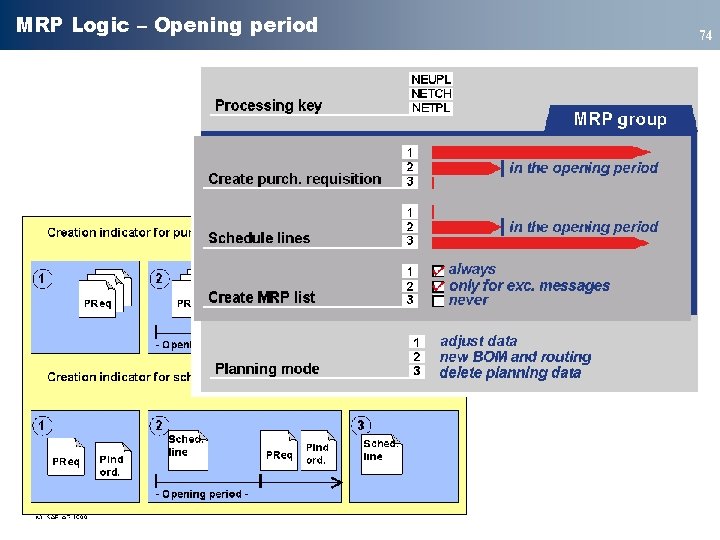

MRP Logic – Planning Run 72 Planning Run - NEUPL : Regenerative Planning. 기간과 변동사항에 관게없이 모든 자재에 대해 Planning - NETCH : Net Change Planning. 기간에 관계없이 변동사항이 있는 것만 Planning - NETPL : Net Change Planning with Planning Horizon. 정해진 기간 이내에 변동사항이 있는 것만 Planning level Plant A Material Planning run type Planning run (processing key) Regenerative planning NEUPL Net change planning NETCH Net change planning in planning horizon NETPL

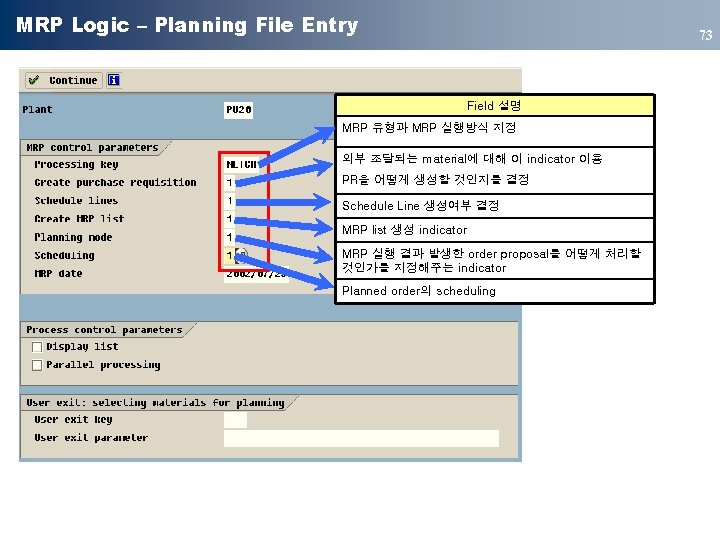

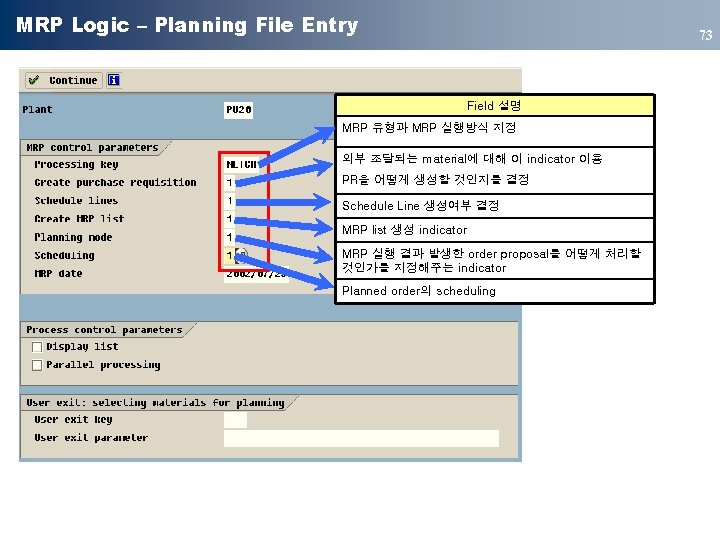

MRP Logic – Planning File Entry 73 Field 설명 MRP 유형과 MRP 실행방식 지정 외부 조달되는 material에 대해 이 indicator 이용 PR을 어떻게 생성할 것인지를 결정 Schedule Line 생성여부 결정 MRP list 생성 indicator MRP 실행 결과 발생한 order proposal를 어떻게 처리할 것인가를 지정해주는 indicator Planned order의 scheduling

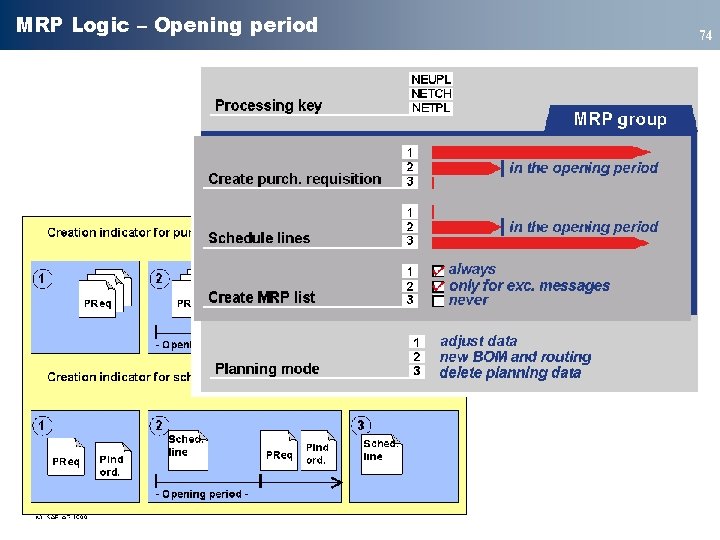

MRP Logic – Opening period 74

Erp a mrp

Erp a mrp Pętla mrp

Pętla mrp Mrp et erp

Mrp et erp Slides mrp

Slides mrp Termelési vezérprogram

Termelési vezérprogram Mrp iii

Mrp iii Mrp iii

Mrp iii Mrp przykład

Mrp przykład Aggregált tervezés

Aggregált tervezés Hamlet act iii scene ii

Hamlet act iii scene ii Moritz zimmermann sap

Moritz zimmermann sap Sap sd overview

Sap sd overview Sap mobile platform overview

Sap mobile platform overview Sap 생산오더

Sap 생산오더 Sap consignment process

Sap consignment process Sap basis overview

Sap basis overview Sap ps

Sap ps Ariba overview

Ariba overview Erp 2 systems

Erp 2 systems Sap business one analytics

Sap business one analytics Ark of the covenant lampstand

Ark of the covenant lampstand Nature table of contents

Nature table of contents Coracohumeral

Coracohumeral The immortal life of henrietta lacks table of contents

The immortal life of henrietta lacks table of contents Content of the spermatic cord

Content of the spermatic cord Femoral triangle boundaries

Femoral triangle boundaries What is marketing plan

What is marketing plan Magazine contents page analysis

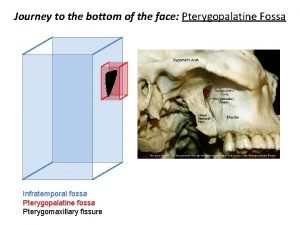

Magazine contents page analysis Infratemporal fossa

Infratemporal fossa When organizing your career portfolio you should

When organizing your career portfolio you should City of ember poppy

City of ember poppy Blood plasma contents

Blood plasma contents Contents background

Contents background All of the following accurately describe hadoop

All of the following accurately describe hadoop Oxygen table of contents

Oxygen table of contents Mediastinum image

Mediastinum image Ism code objectives

Ism code objectives Levator veli palatini

Levator veli palatini Types of abstract

Types of abstract Engineer notepad

Engineer notepad Normal position of baby

Normal position of baby Alexandra schmalz

Alexandra schmalz Quality manual contents

Quality manual contents Stylistic lexicology

Stylistic lexicology Contents of urogenital triangle

Contents of urogenital triangle Contents of company profile

Contents of company profile Level of the sternal angle

Level of the sternal angle Audit planning memo template

Audit planning memo template Lymphatic drainage of thorax

Lymphatic drainage of thorax Muscle compartment of thigh

Muscle compartment of thigh Contents of the dead man's pocket questions and answers

Contents of the dead man's pocket questions and answers Science fair logbook

Science fair logbook Algebra 1 table of contents

Algebra 1 table of contents Ctd module 5 table of contents

Ctd module 5 table of contents Zheng he biography

Zheng he biography Pep kit contents

Pep kit contents Contents introduction

Contents introduction Greater sciatic foramen

Greater sciatic foramen Acknowledgement for project

Acknowledgement for project Vibe magazine contents page

Vibe magazine contents page Platelets transfusion indication

Platelets transfusion indication Geometry table of contents

Geometry table of contents Feedback channel definition

Feedback channel definition Relative bioavailability

Relative bioavailability Cvs sterno

Cvs sterno Anatomy of a comic book

Anatomy of a comic book Contents of audit planning memorandum

Contents of audit planning memorandum Hamlet historical context

Hamlet historical context Medial lemniscus

Medial lemniscus Where is the superior cervical ganglion located

Where is the superior cervical ganglion located Fresh frozen plasma contents

Fresh frozen plasma contents Ttbiz

Ttbiz Cubital fossa

Cubital fossa Boundaries of femoral triangle

Boundaries of femoral triangle Deep perineal pouch contents

Deep perineal pouch contents Table of contents case study

Table of contents case study