Clculo y diseo de un reductor de velocidad

- Slides: 30

Cálculo y diseño de un reductor de velocidad para motor de ultraligero Alumno: Carlos Martínez Giner Tutor: Ana María Pedrosa Sánchez 1

¿Qué es un ultraligero? Según la RAE: Dicho de un avión deportivo: De poco peso y escaso consumo Según la Joint Aviation Authorities deben cumplir estos requisitos: • 300 kg para un avión terrestre, de un solo asiento (monoplaza). • 450 kg para un avión terrestre, de dos asientos (biplaza). 2

Motor de estudio: ROTAX 503 3

Tipos de transmisión Transmisión por Cadena Transmisión por Correa • Mantienen una • Capacidad de absorción elástica relación de de choques, y protección contra transmisión constante sobrecargas • Requieren espacios • Relación de transmisión elevados para operar inexacta por culpa de los deslizamientos comprendidos entre 1% y 3%. Transmisión por Engranajes • Son compactas y proporcionan un rendimiento elevado • Son ruidosos por norma general durante su funcionamiento 4

Objetivo del reductor Potencia=37 KW 5

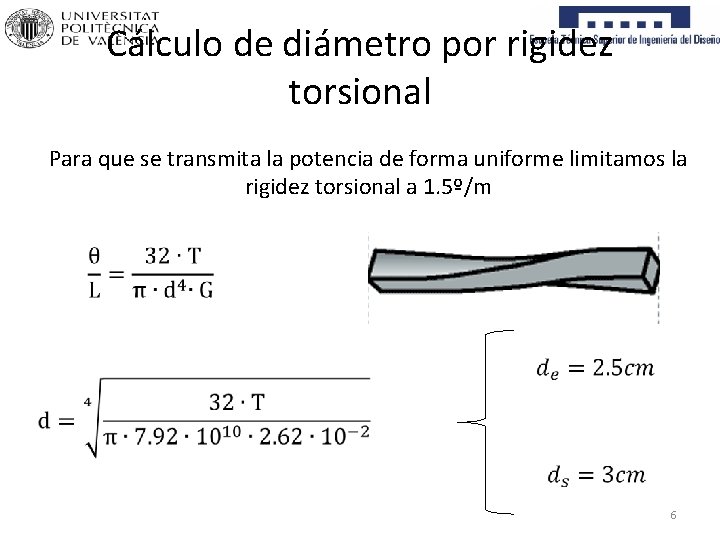

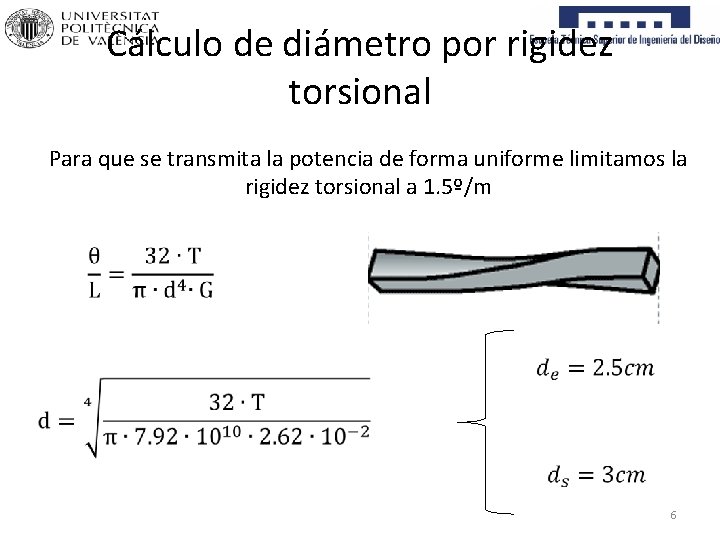

Cálculo de diámetro por rigidez torsional Para que se transmita la potencia de forma uniforme limitamos la rigidez torsional a 1. 5º/m 6

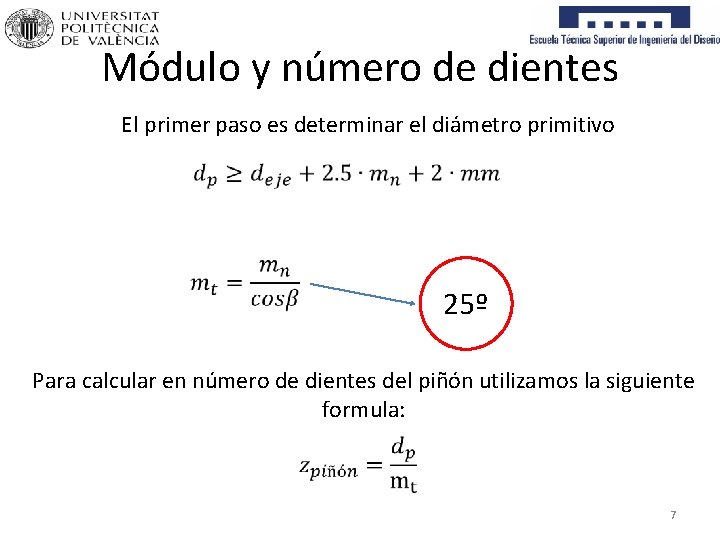

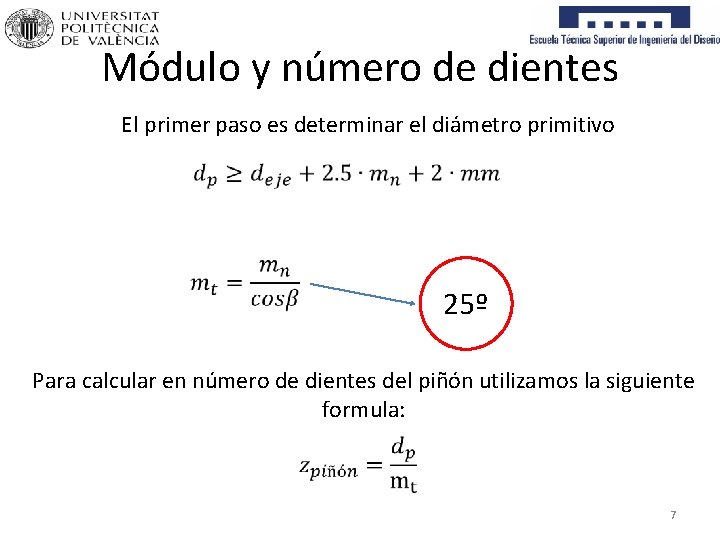

Módulo y número de dientes El primer paso es determinar el diámetro primitivo 25º Para calcular en número de dientes del piñón utilizamos la siguiente formula: 7

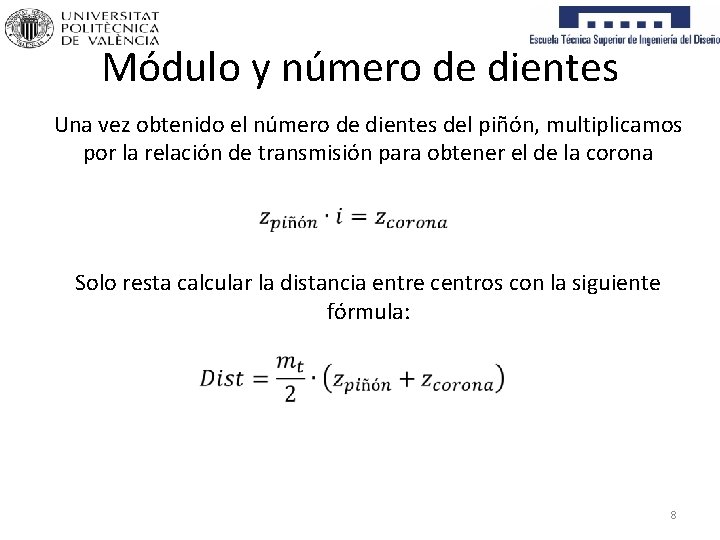

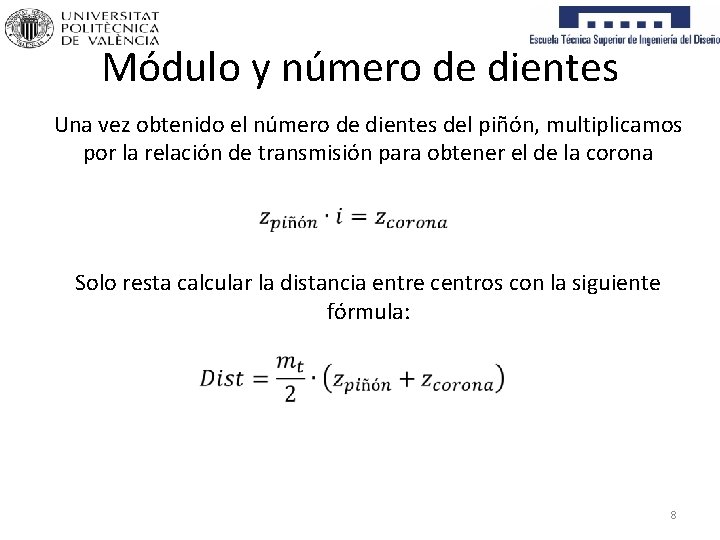

Módulo y número de dientes Una vez obtenido el número de dientes del piñón, multiplicamos por la relación de transmisión para obtener el de la corona Solo resta calcular la distancia entre centros con la siguiente fórmula: 8

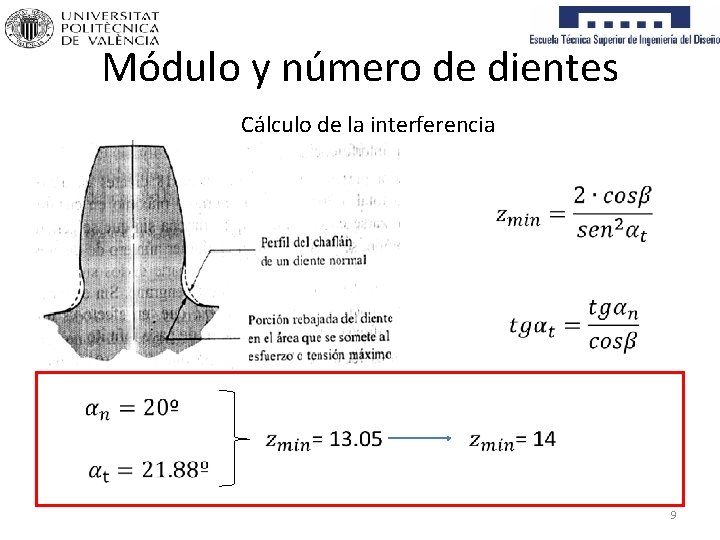

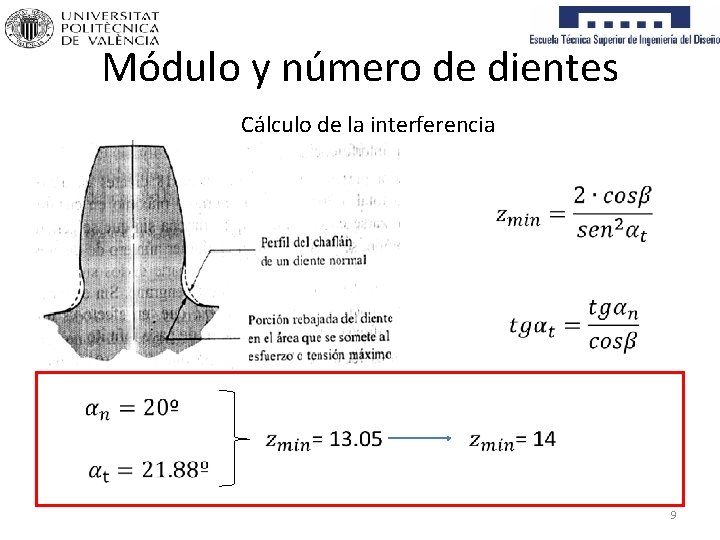

Módulo y número de dientes Cálculo de la interferencia 9

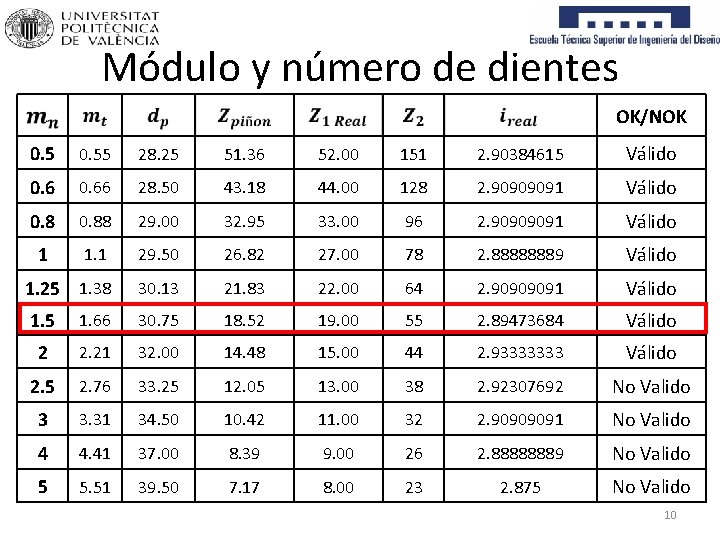

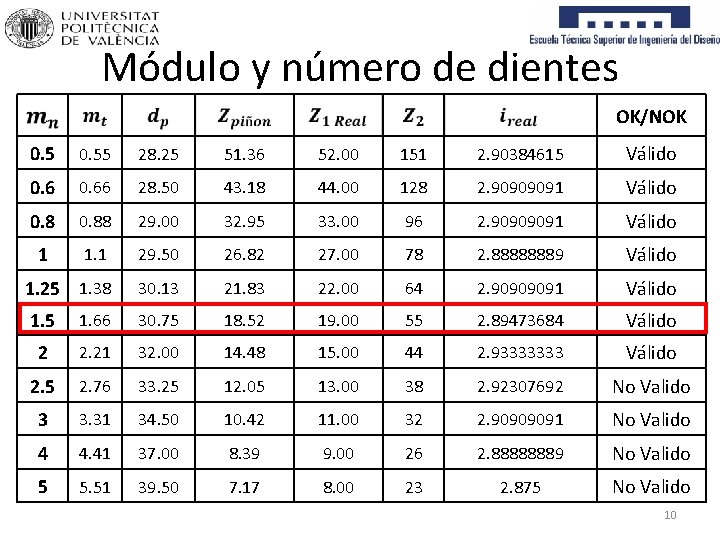

Módulo y número de dientes OK/NOK 0. 55 28. 25 51. 36 52. 00 151 2. 90384615 Válido 0. 66 28. 50 43. 18 44. 00 128 2. 90909091 Válido 0. 88 29. 00 32. 95 33. 00 96 2. 90909091 Válido 1 1. 1 29. 50 26. 82 27. 00 78 2. 88888889 Válido 1. 25 1. 38 30. 13 21. 83 22. 00 64 2. 90909091 Válido 1. 5 1. 66 30. 75 18. 52 19. 00 55 2. 89473684 Válido 2 2. 21 32. 00 14. 48 15. 00 44 2. 93333333 Válido 2. 5 2. 76 33. 25 12. 05 13. 00 38 2. 92307692 No Valido 3 3. 31 34. 50 10. 42 11. 00 32 2. 90909091 No Valido 4 4. 41 37. 00 8. 39 9. 00 26 2. 88888889 No Valido 5 5. 51 39. 50 7. 17 8. 00 23 2. 875 No Valido 10

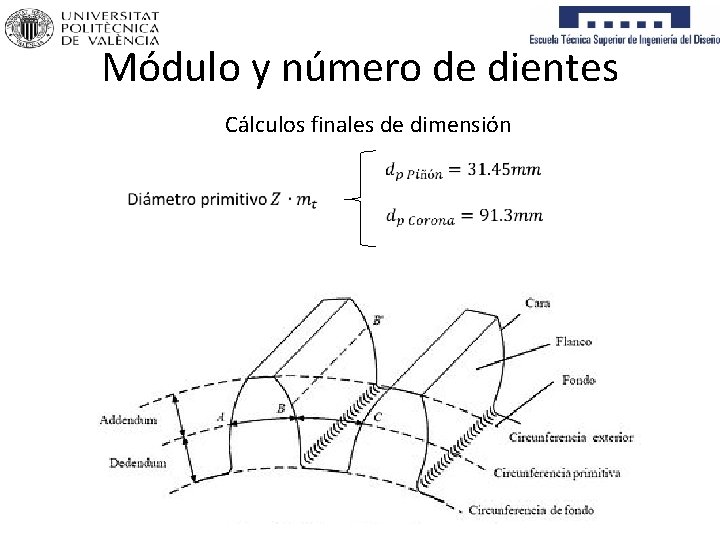

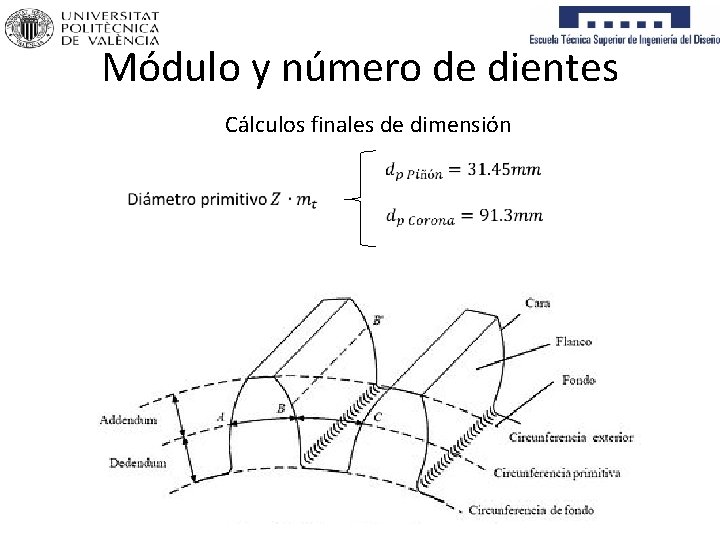

Módulo y número de dientes Cálculos finales de dimensión

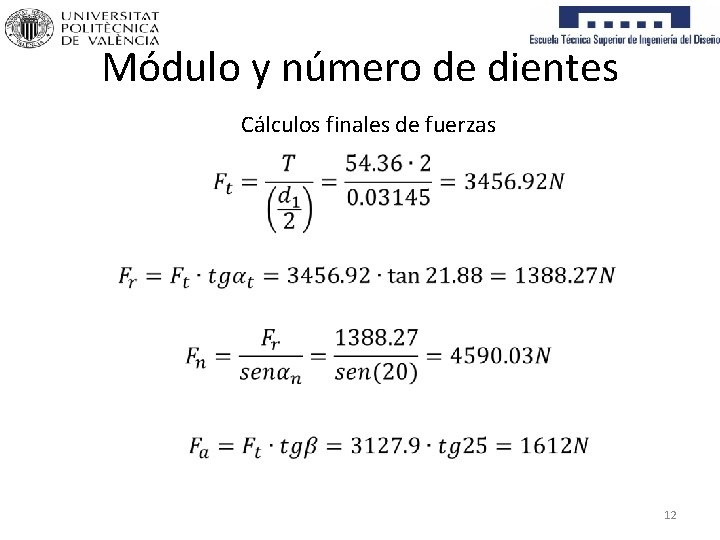

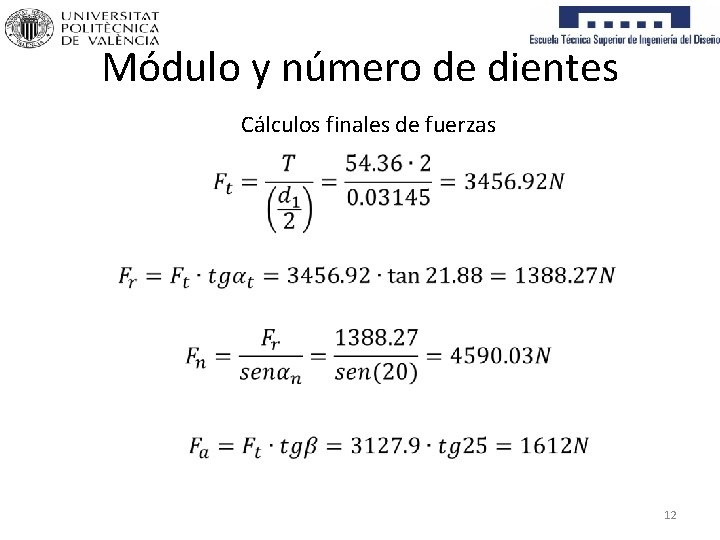

Módulo y número de dientes Cálculos finales de fuerzas 12

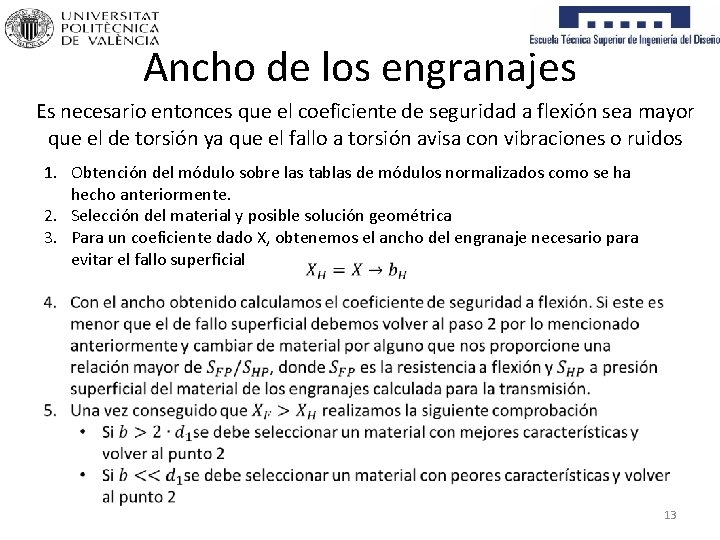

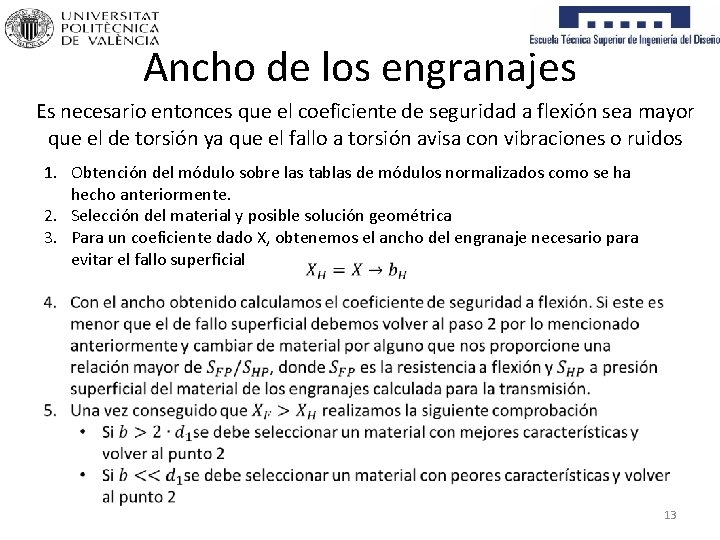

Ancho de los engranajes Es necesario entonces que el coeficiente de seguridad a flexión sea mayor que el de torsión ya que el fallo a torsión avisa con vibraciones o ruidos 1. Obtención del módulo sobre las tablas de módulos normalizados como se ha hecho anteriormente. 2. Selección del material y posible solución geométrica 3. Para un coeficiente dado X, obtenemos el ancho del engranaje necesario para evitar el fallo superficial 13

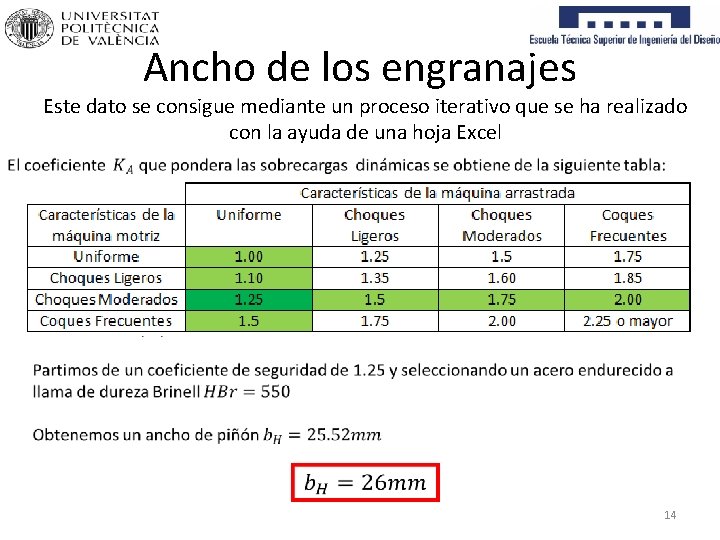

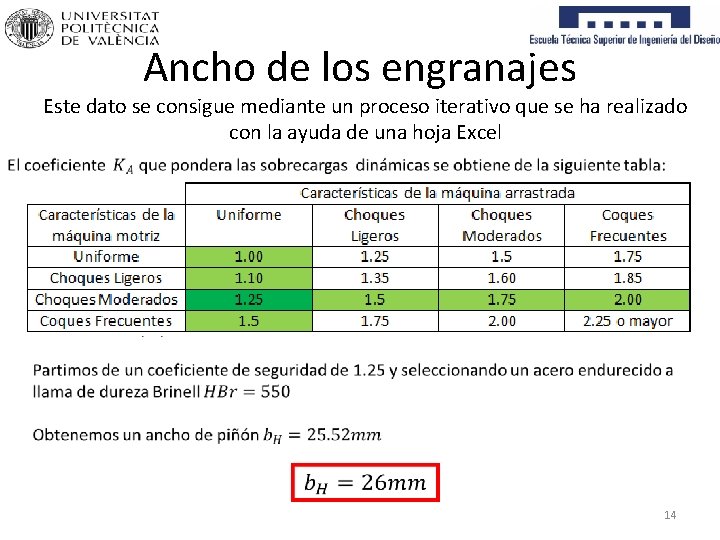

Ancho de los engranajes Este dato se consigue mediante un proceso iterativo que se ha realizado con la ayuda de una hoja Excel 14

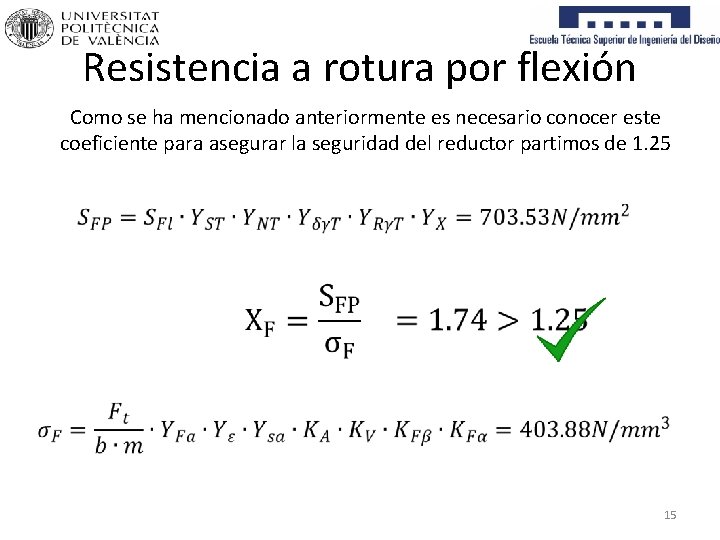

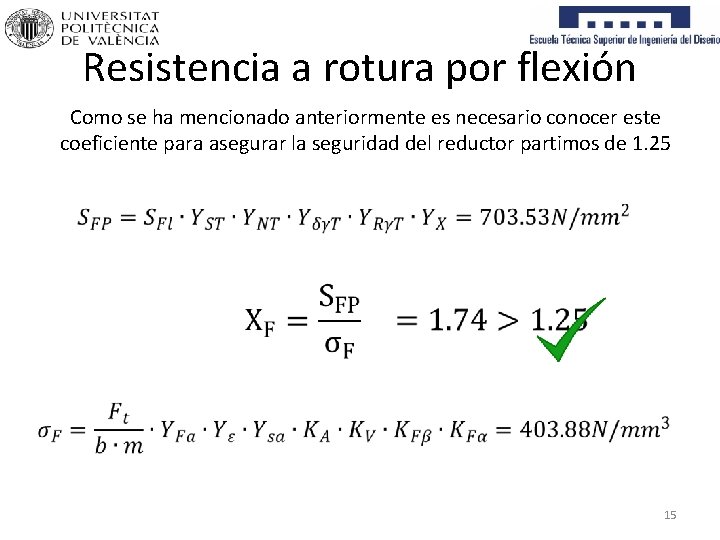

Resistencia a rotura por flexión Como se ha mencionado anteriormente es necesario conocer este coeficiente para asegurar la seguridad del reductor partimos de 1. 25 15

Cálculo de ejes Eje de entrada plano XY Eje entrada Plano XZ Eje salida Plano XY Eje salida Plano XZ 16

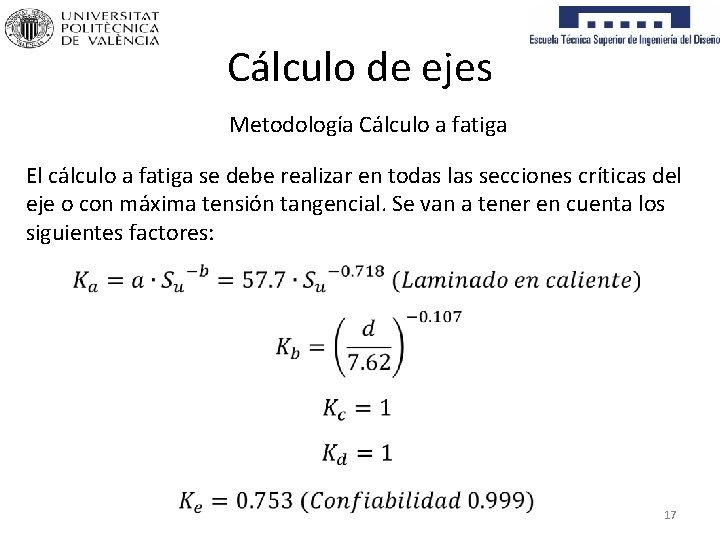

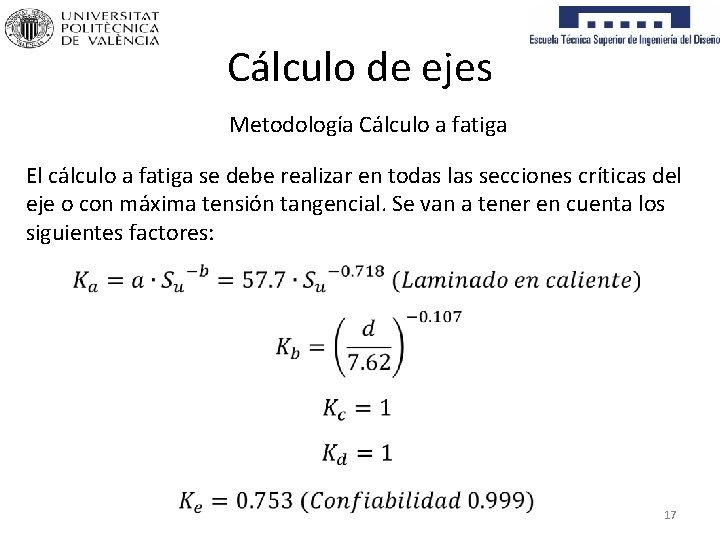

Cálculo de ejes Metodología Cálculo a fatiga El cálculo a fatiga se debe realizar en todas las secciones críticas del eje o con máxima tensión tangencial. Se van a tener en cuenta los siguientes factores: 17

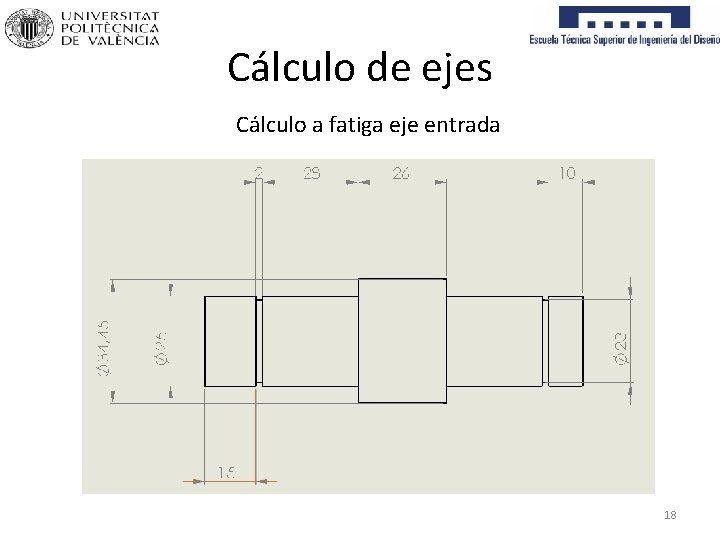

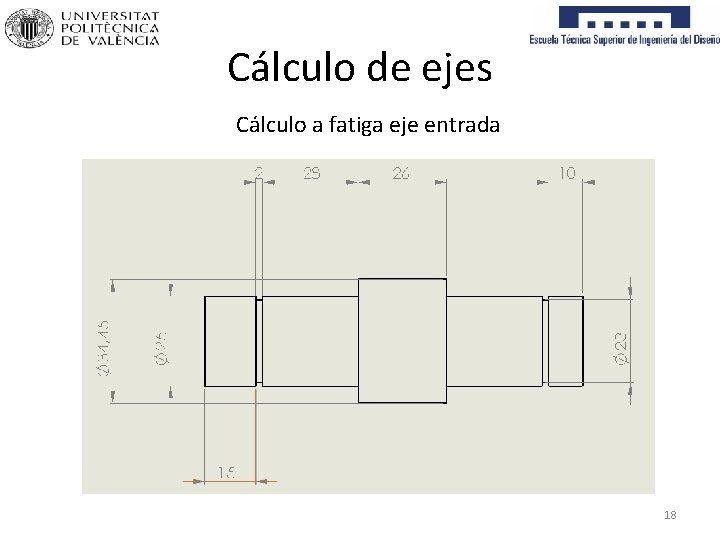

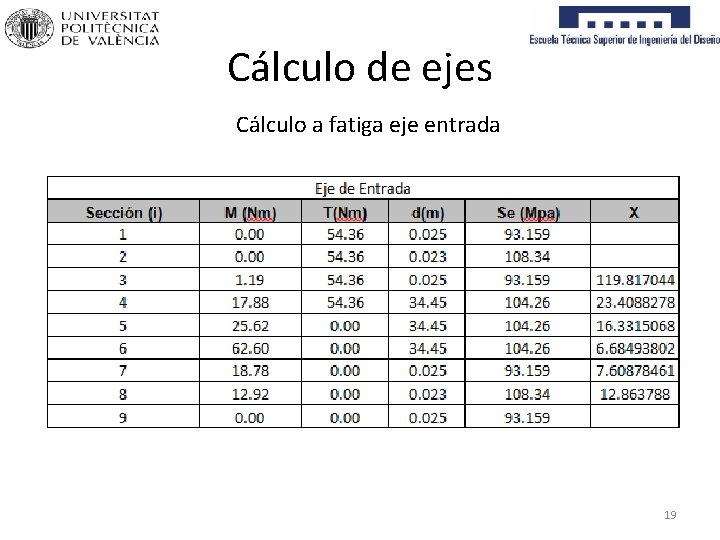

Cálculo de ejes Cálculo a fatiga eje entrada 18

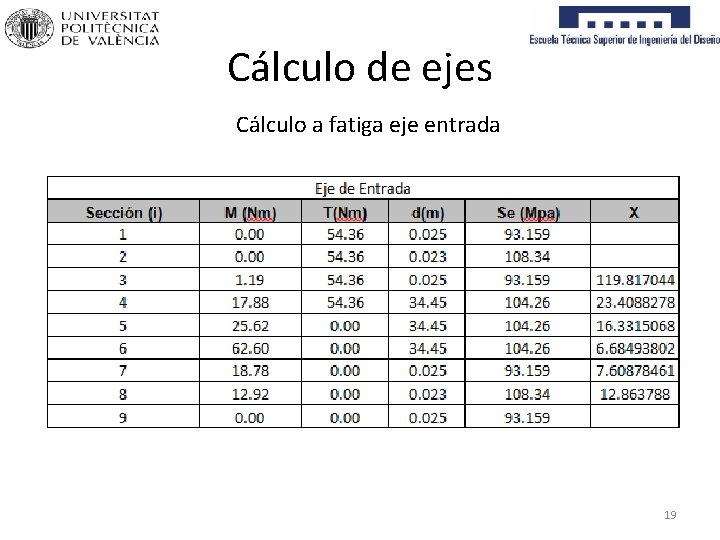

Cálculo de ejes Cálculo a fatiga eje entrada 19

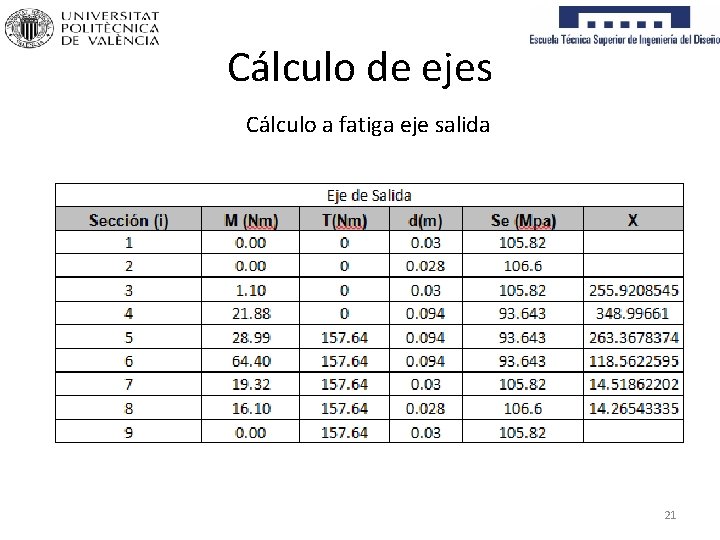

Cálculo de ejes Cálculo a fatiga eje salida 20

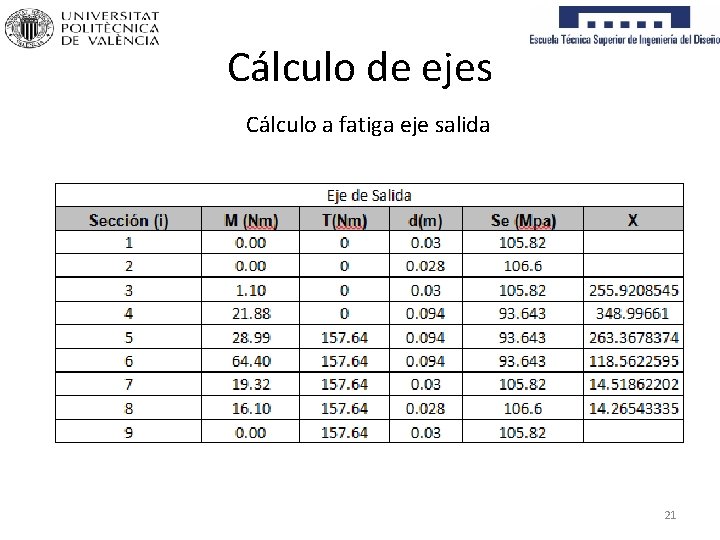

Cálculo de ejes Cálculo a fatiga eje salida 21

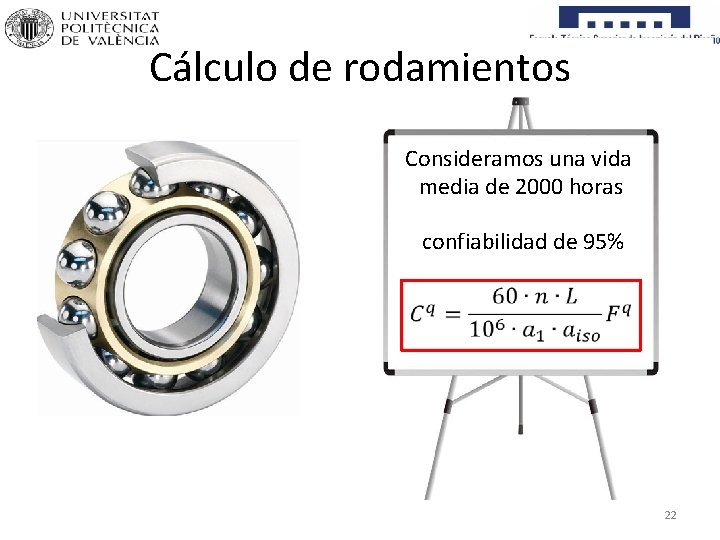

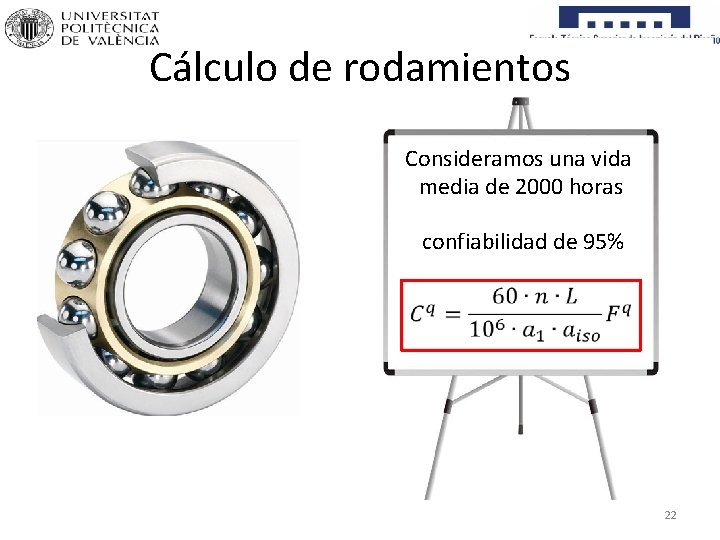

Cálculo de rodamientos Consideramos una vida media de 2000 horas confiabilidad de 95% 22

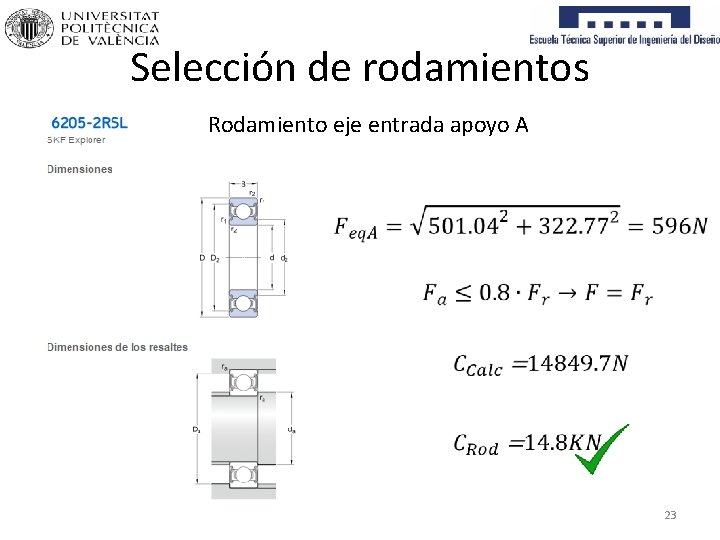

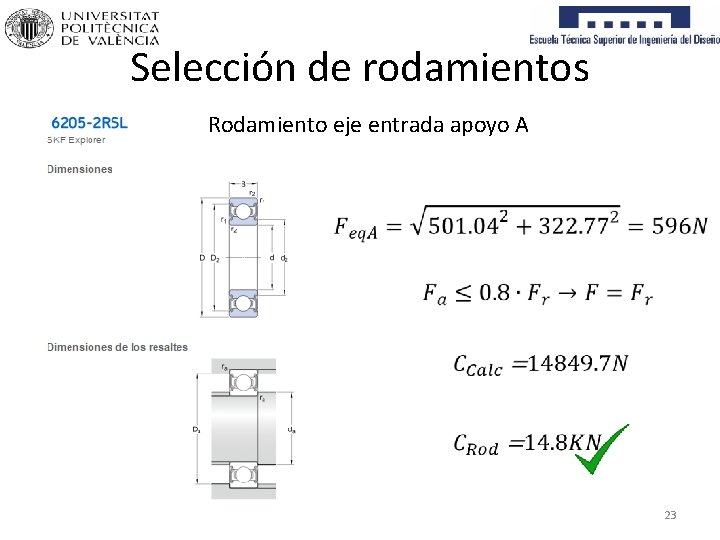

Selección de rodamientos Rodamiento eje entrada apoyo A 23

Selección de rodamientos 6305 -2 Z Rodamiento eje entrada apoyo B 24

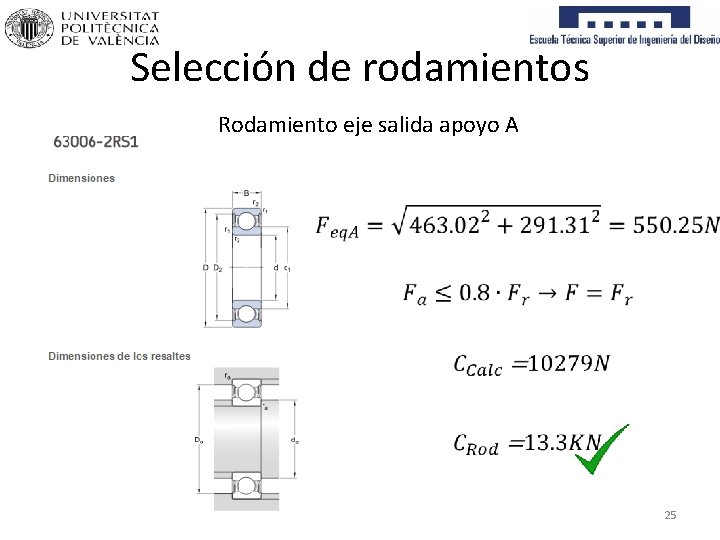

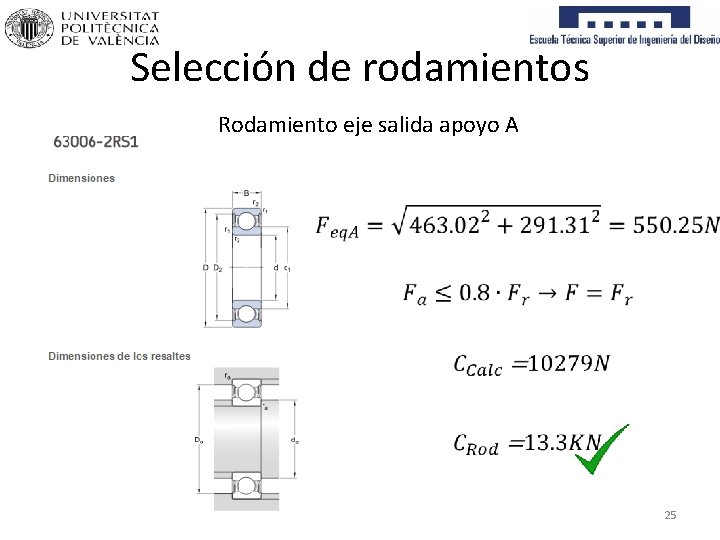

Selección de rodamientos Rodamiento eje salida apoyo A 25

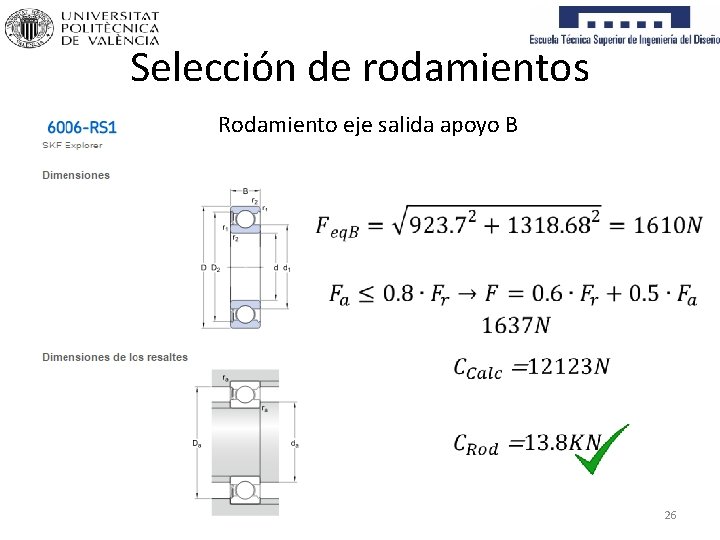

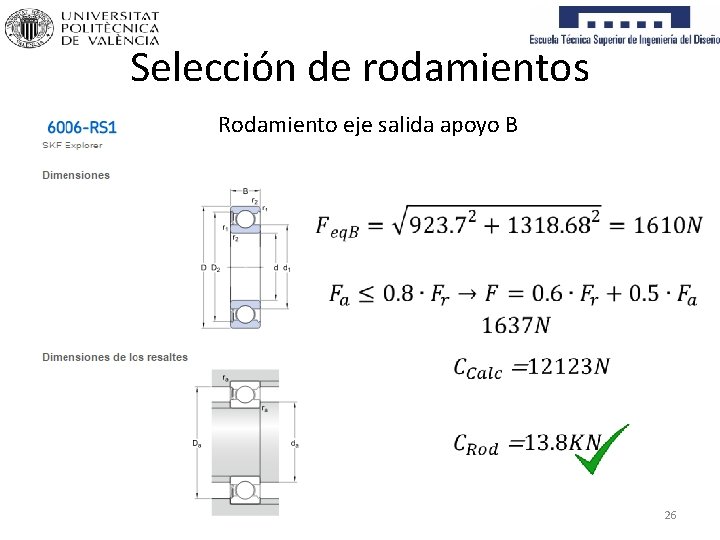

Selección de rodamientos Rodamiento eje salida apoyo B 26

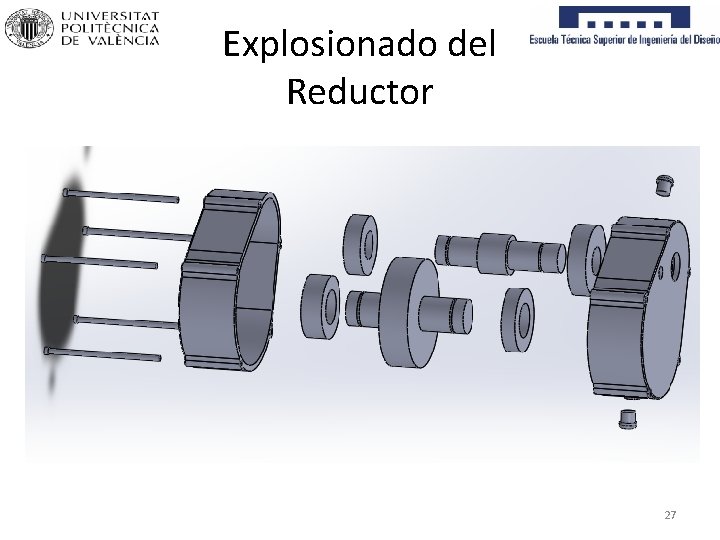

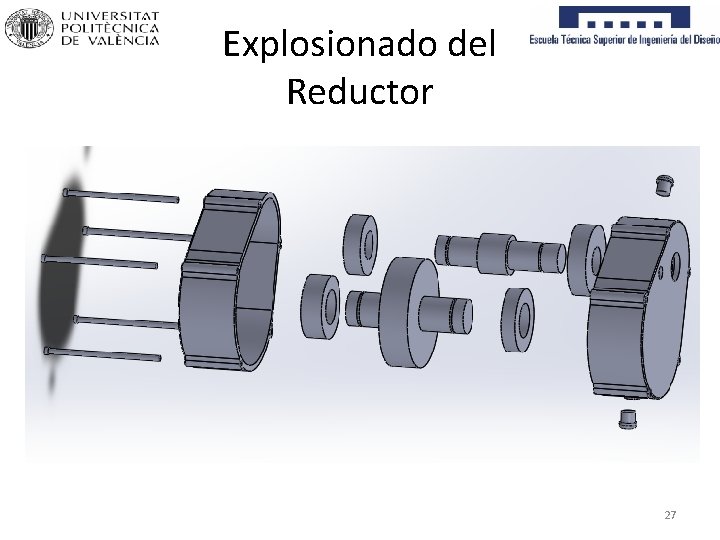

Explosionado del Reductor 27

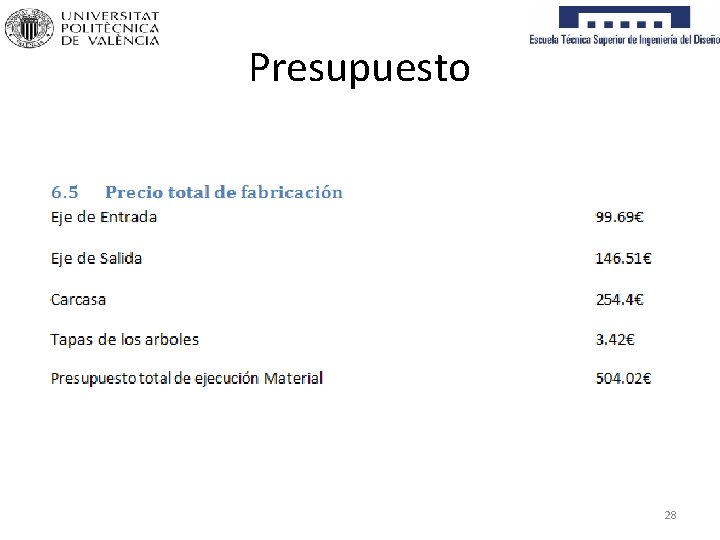

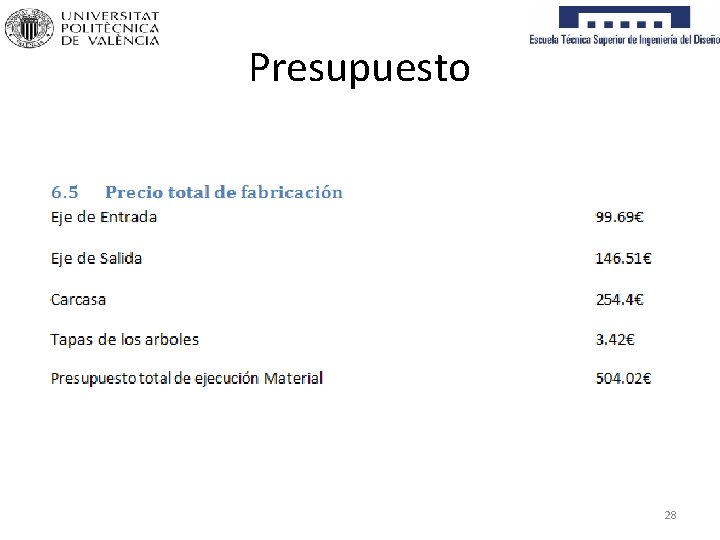

Presupuesto 28

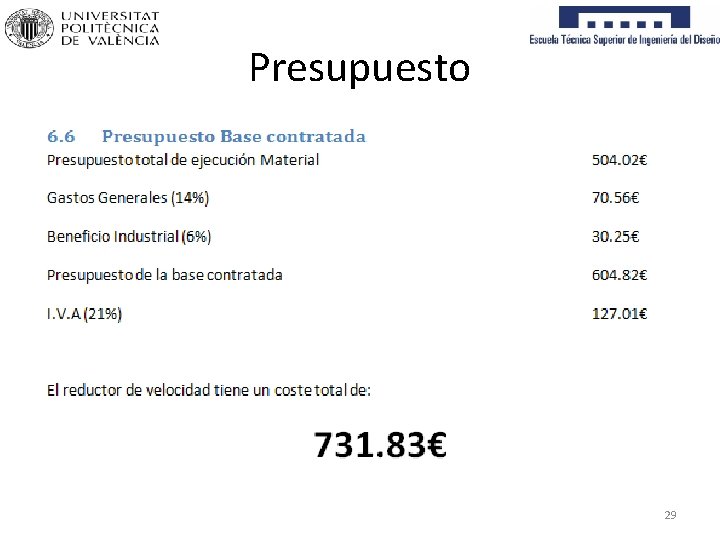

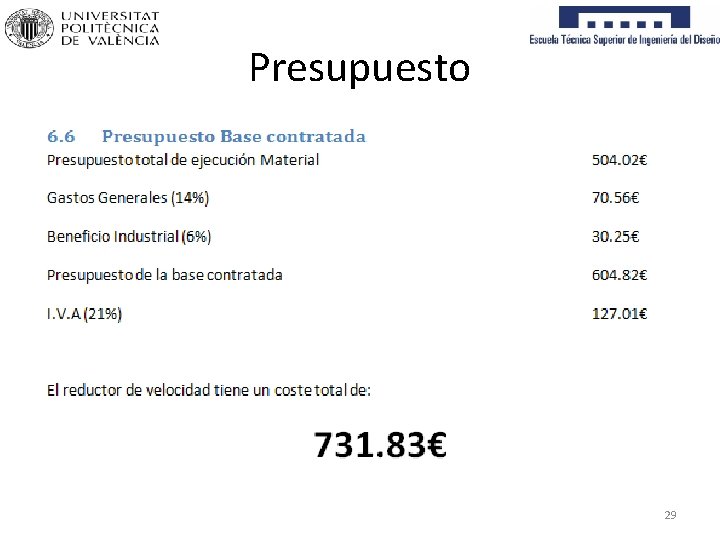

Presupuesto 29

¡MUCHAS GRACIAS! Alumno: Carlos Martínez Giner Tutor: Ana María Pedrosa Sánchez 30

Diseo

Diseo Diseo de interiores

Diseo de interiores Portafolio de diseo

Portafolio de diseo Diseo grafico

Diseo grafico Diseo web

Diseo web Significado

Significado Disacarido reductor

Disacarido reductor Metil-alfa-d-glucopiranosido

Metil-alfa-d-glucopiranosido A que grupo pertenece

A que grupo pertenece Que es poder reductor

Que es poder reductor Azucar reductor

Azucar reductor Agente reductor y oxidante

Agente reductor y oxidante Tipos de grupos reductores

Tipos de grupos reductores Smog sulfuroso

Smog sulfuroso H estado de oxidacion

H estado de oxidacion Hojas de clculo

Hojas de clculo Serie cronologica en excel

Serie cronologica en excel Hojas de clculo

Hojas de clculo Para que sirve una hoja de calculo

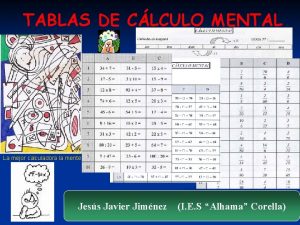

Para que sirve una hoja de calculo Tablas mentales

Tablas mentales Celdas

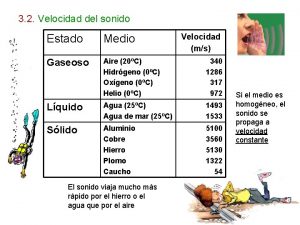

Celdas Constante de velocidad

Constante de velocidad Formula velocidad tangencial

Formula velocidad tangencial Rapidez instantánea

Rapidez instantánea Momento

Momento Direccion de la velocidad

Direccion de la velocidad Cocodrilos

Cocodrilos Velocidad ciclica

Velocidad ciclica índice de carr y hausner fórmula

índice de carr y hausner fórmula Movimiento en el plano con velocidad constante

Movimiento en el plano con velocidad constante Apuntes de baloncesto

Apuntes de baloncesto