Cincia das fibras VISCOSE TPICOS 1 O QUE

Ciência das fibras VISCOSE

TÓPICOS 1 - O QUE É A VISCOSE? 2 - BREVE HISTÓRICO DA FIBRA 3 - PROPRIEDADES 4 - TINGIBILIDADE 5 - APLICAÇÕES 6 - PROCESSO DE PRODUÇÃO

1 - O QUE É A VISCOSE? • A fibra de viscose é produzida a partir de um elemento natural, o linter de algodão. Trata-se de uma fibra regenerada obtida através da dissolução das fibras de material celulósico (algodão) formando-se uma pasta celulósica que por extrusão (fieiras) e em contato com outra solução volta a precipitar-se regenerando o material fibroso, produzindo-se assim a fibra artificial de viscose.

2 -BREVE HISTÓRICO DA FIBRA • EM 1855, GEORGE AUDEAMRS, DESCOBRE COMO • • TRANSFORMAR A NITROCELULOSE EM RAYON. EM 1884, CONDE HILAIRE CHARDONNET PRODUZIU A PRIMEIRA FIBRA TÊXTIL DE NITROCELULOSE, FICANDO CONHECIDO COMO O PAI DO RAYON. EM 1891, C. F. CROSS, E. J. BEVAN E BEADLE, DESCOBREM O PROCESSO DE POLIMERIZAÇÃO DA VISCOSE. EM 1892 FOI PATENTEADA. EM 1905 FOI INICIADA A PRODUÇÃO, CONSTITUINDOSE NA PRIMEIRA FIBRA TÊXTIL ARTIFICIAL.

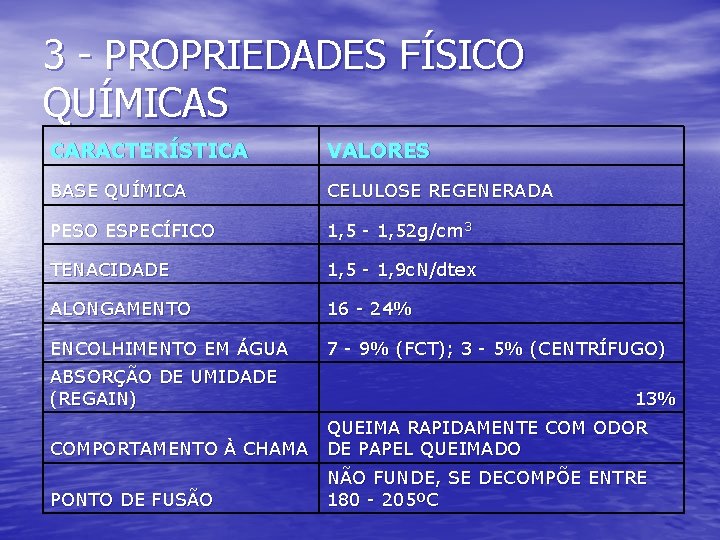

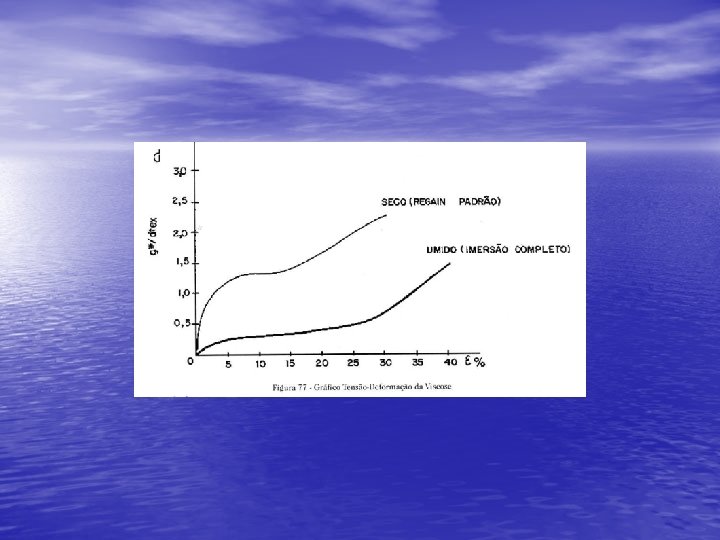

3 - PROPRIEDADES FÍSICO QUÍMICAS CARACTERÍSTICA VALORES BASE QUÍMICA CELULOSE REGENERADA PESO ESPECÍFICO 1, 5 - 1, 52 g/cm 3 TENACIDADE 1, 5 - 1, 9 c. N/dtex ALONGAMENTO 16 - 24% ENCOLHIMENTO EM ÁGUA 7 - 9% (FCT); 3 - 5% (CENTRÍFUGO) ABSORÇÃO DE UMIDADE (REGAIN) 13% QUEIMA RAPIDAMENTE COM ODOR COMPORTAMENTO À CHAMA DE PAPEL QUEIMADO PONTO DE FUSÃO NÃO FUNDE, SE DECOMPÕE ENTRE 180 - 205ºC

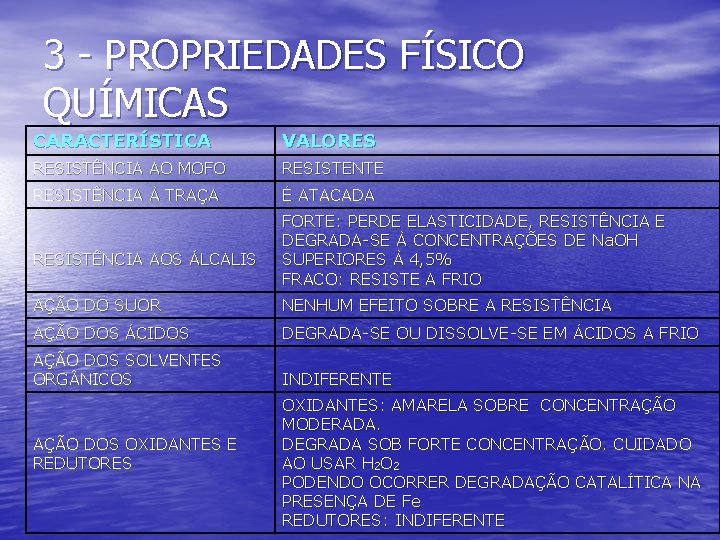

3 - PROPRIEDADES FÍSICO QUÍMICAS CARACTERÍSTICA VALORES RESISTÊNCIA AO MOFO RESISTENTE RESISTÊNCIA À TRAÇA É ATACADA RESISTÊNCIA AOS ÁLCALIS FORTE: PERDE ELASTICIDADE, RESISTÊNCIA E DEGRADA-SE À CONCENTRAÇÕES DE Na. OH SUPERIORES À 4, 5% FRACO: RESISTE A FRIO AÇÃO DO SUOR NENHUM EFEITO SOBRE A RESISTÊNCIA AÇÃO DOS ÁCIDOS DEGRADA-SE OU DISSOLVE-SE EM ÁCIDOS A FRIO AÇÃO DOS SOLVENTES ORG NICOS INDIFERENTE AÇÃO DOS OXIDANTES E REDUTORES OXIDANTES: AMARELA SOBRE CONCENTRAÇÃO MODERADA. DEGRADA SOB FORTE CONCENTRAÇÃO. CUIDADO AO USAR H 2 O 2 PODENDO OCORRER DEGRADAÇÃO CATALÍTICA NA PRESENÇA DE Fe REDUTORES: INDIFERENTE

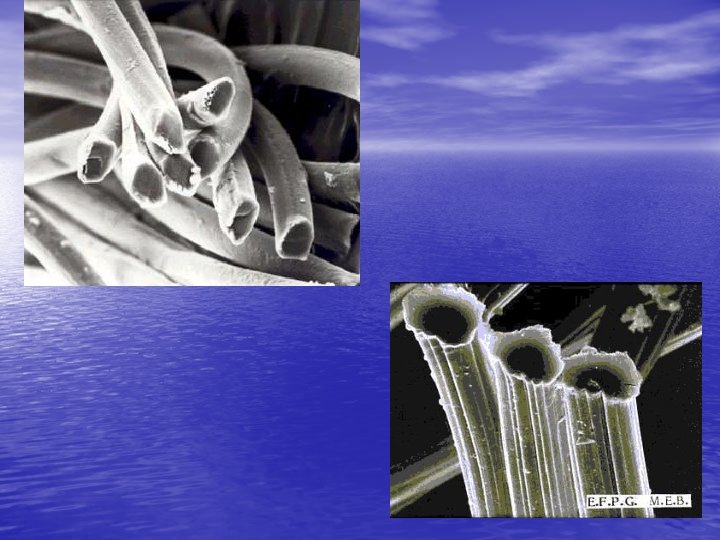

3 - PROPRIEDADES FÍSICO QUÍMICAS – CORTE TRANSVERSAL

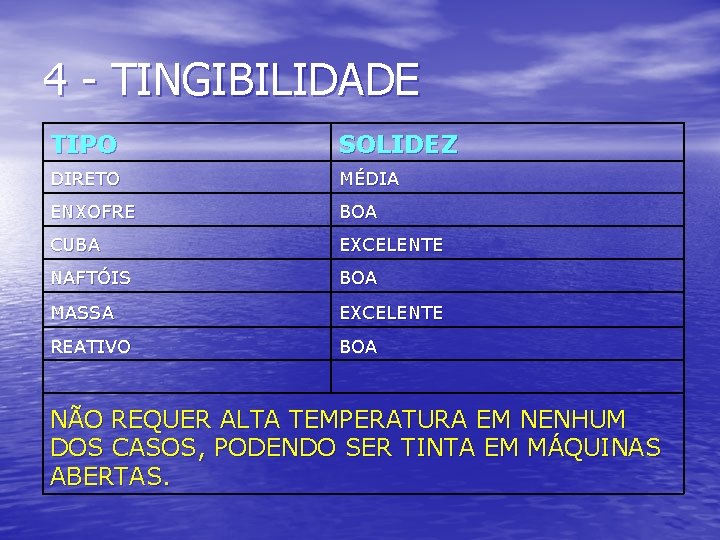

4 - TINGIBILIDADE TIPO SOLIDEZ DIRETO MÉDIA ENXOFRE BOA CUBA EXCELENTE NAFTÓIS BOA MASSA EXCELENTE REATIVO BOA NÃO REQUER ALTA TEMPERATURA EM NENHUM DOS CASOS, PODENDO SER TINTA EM MÁQUINAS ABERTAS.

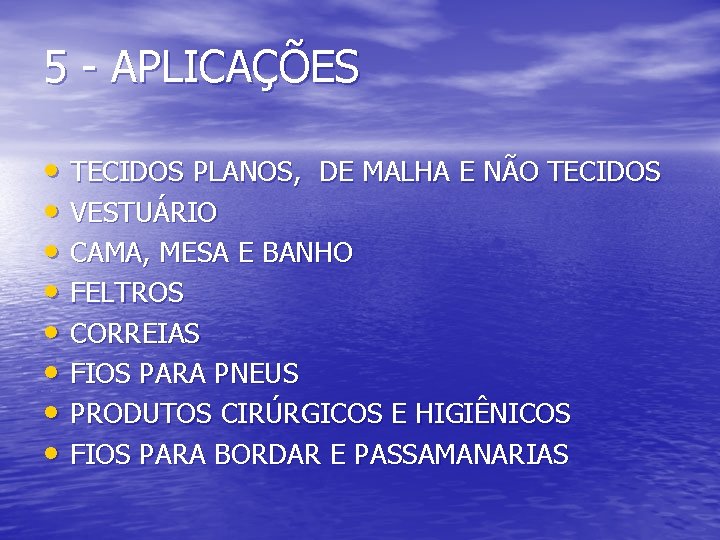

5 - APLICAÇÕES • TECIDOS PLANOS, DE MALHA E NÃO TECIDOS • VESTUÁRIO • CAMA, MESA E BANHO • FELTROS • CORREIAS • FIOS PARA PNEUS • PRODUTOS CIRÚRGICOS E HIGIÊNICOS • FIOS PARA BORDAR E PASSAMANARIAS

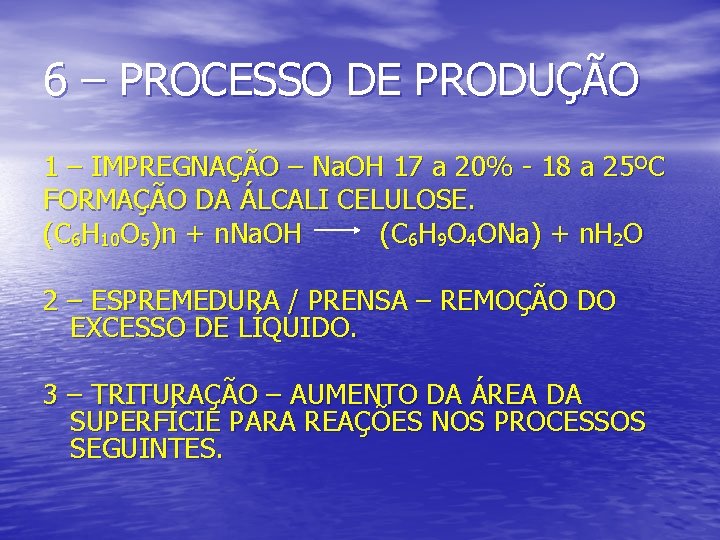

6 – PROCESSO DE PRODUÇÃO 1 – IMPREGNAÇÃO – Na. OH 17 a 20% - 18 a 25ºC FORMAÇÃO DA ÁLCALI CELULOSE. (C 6 H 10 O 5)n + n. Na. OH (C 6 H 9 O 4 ONa) + n. H 2 O 2 – ESPREMEDURA / PRENSA – REMOÇÃO DO EXCESSO DE LÍQUIDO. 3 – TRITURAÇÃO – AUMENTO DA ÁREA DA SUPERFÍCIE PARA REAÇÕES NOS PROCESSOS SEGUINTES.

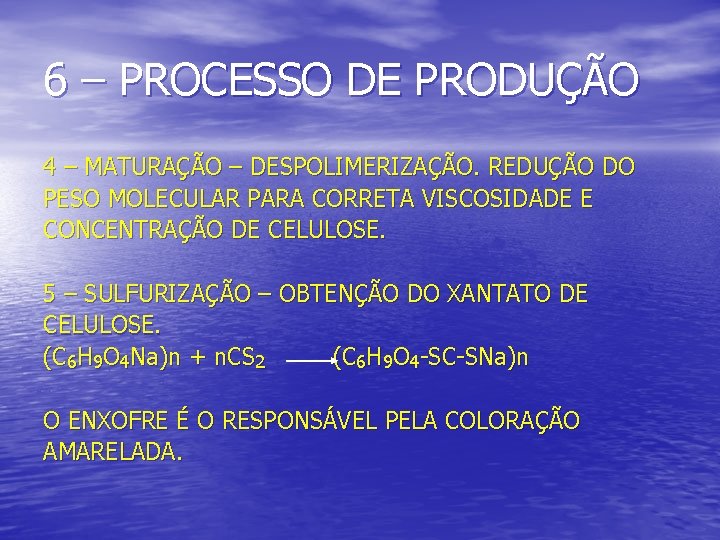

6 – PROCESSO DE PRODUÇÃO 4 – MATURAÇÃO – DESPOLIMERIZAÇÃO. REDUÇÃO DO PESO MOLECULAR PARA CORRETA VISCOSIDADE E CONCENTRAÇÃO DE CELULOSE. 5 – SULFURIZAÇÃO – OBTENÇÃO DO XANTATO DE CELULOSE. (C 6 H 9 O 4 Na)n + n. CS 2 (C 6 H 9 O 4 -SC-SNa)n O ENXOFRE É O RESPONSÁVEL PELA COLORAÇÃO AMARELADA.

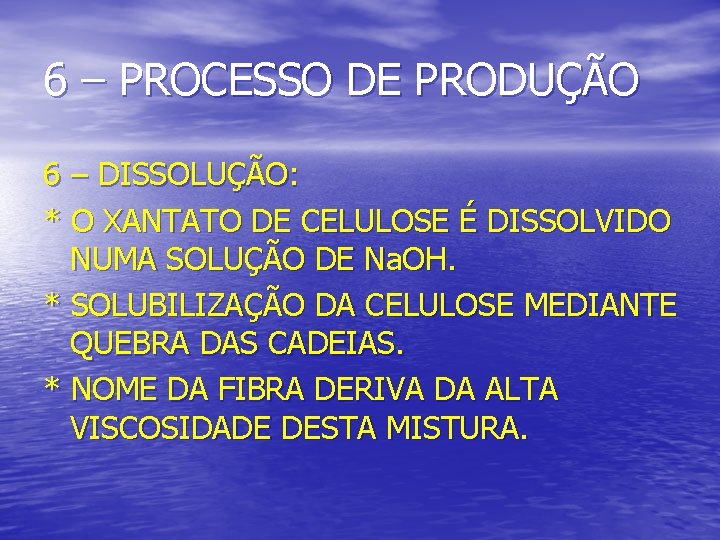

6 – PROCESSO DE PRODUÇÃO 6 – DISSOLUÇÃO: * O XANTATO DE CELULOSE É DISSOLVIDO NUMA SOLUÇÃO DE Na. OH. * SOLUBILIZAÇÃO DA CELULOSE MEDIANTE QUEBRA DAS CADEIAS. * NOME DA FIBRA DERIVA DA ALTA VISCOSIDADE DESTA MISTURA.

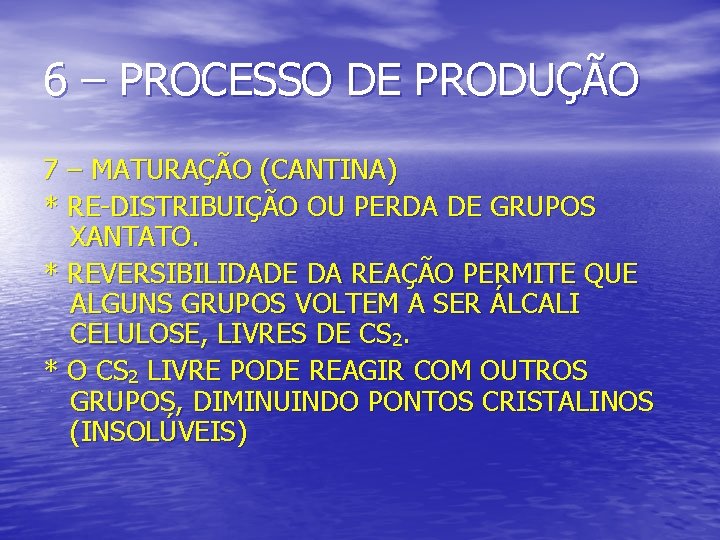

6 – PROCESSO DE PRODUÇÃO 7 – MATURAÇÃO (CANTINA) * RE-DISTRIBUIÇÃO OU PERDA DE GRUPOS XANTATO. * REVERSIBILIDADE DA REAÇÃO PERMITE QUE ALGUNS GRUPOS VOLTEM A SER ÁLCALI CELULOSE, LIVRES DE CS 2. * O CS 2 LIVRE PODE REAGIR COM OUTROS GRUPOS, DIMINUINDO PONTOS CRISTALINOS (INSOLÚVEIS)

6 – PROCESSO DE PRODUÇÃO 8 – FILTRAGEM: REMOÇÃO DE GRUPOS INSOLÚVEIS QUE PODERIAM CAUSAR RUPTURAS NA FIAÇÃO. 9 – DESAERAÇÃO: REMOÇÃO DE BOLHAS DE AR QUE PODEM CAUSAR PONTOS FRACOS NO FILAMENTO.

6 – PROCESSO DE PRODUÇÃO 10 – FIAÇÃO A ÚMIDO: • SOLUÇÃO DE XANTATO DE CELULOSE É BOMBEADA ATRAVÉS DE UMA FIEIRA EM UM BANHO CONTENDO H 2 SO 4, Na 2 SO 4 E Zn. SO 4, ONDE OCORRE A ACIDIFICAÇÃO E NEUTRALIZAÇÃO. • COM UMA RÁPIDA COAGULAÇÃO DOS FILAMENTOS DE RAYON, OCORREM SIMULTANEAMENTE A EXPANSÃO E DECOMPOSIÇÃO DO XANTATO DE CELULOSE, CORRENDO ASSIM A REGENERAÇÃO DA CELULOSE.

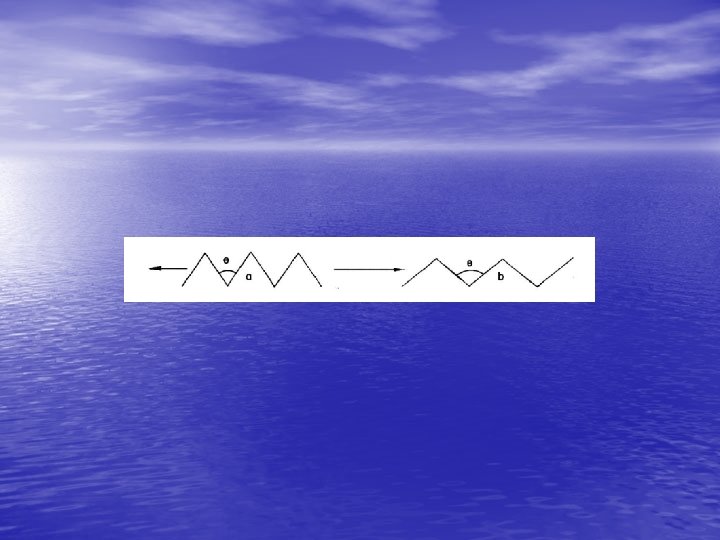

6 – PROCESSO DE PRODUÇÃO 10 – FIAÇÃO À ÚMIDO: A EXPANSÃO E DECOMPOSIÇÃO SÃO VITAIS PARA A OBTENÇÃO DAS PROPRIEDADES DESEJADAS DA VISCOSE, SOBRETUDO A TENACIDADE. • O ALONGAMENTO À RUPTURA DIMINUIU COM O AUMENTO DO GRAU DE CRISTALIZAÇÃO E ORIENTAÇÃO DO RAYON. • (C 6 H 9 O 4 -SC-Sna)n + (n/2)H 2 SO 4 (C 6 H 10 O 5)n + n(CS 2) + (n/2)Na 2 SO 4

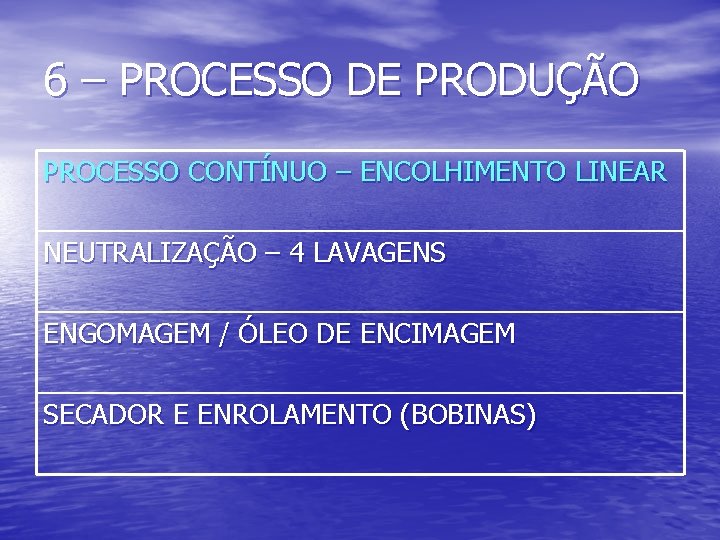

6 – PROCESSO DE PRODUÇÃO PROCESSO CONTÍNUO – ENCOLHIMENTO LINEAR NEUTRALIZAÇÃO – 4 LAVAGENS ENGOMAGEM / ÓLEO DE ENCIMAGEM SECADOR E ENROLAMENTO (BOBINAS)

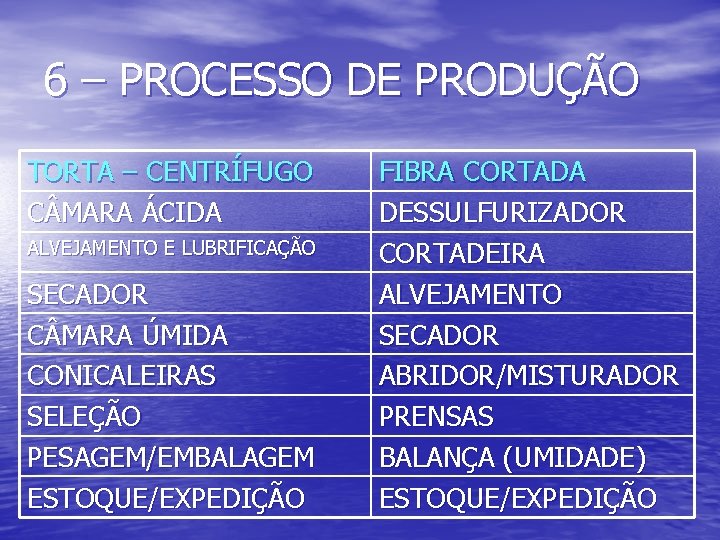

6 – PROCESSO DE PRODUÇÃO TORTA – CENTRÍFUGO C MARA ÁCIDA ALVEJAMENTO E LUBRIFICAÇÃO SECADOR C MARA ÚMIDA CONICALEIRAS SELEÇÃO PESAGEM/EMBALAGEM ESTOQUE/EXPEDIÇÃO FIBRA CORTADA DESSULFURIZADOR CORTADEIRA ALVEJAMENTO SECADOR ABRIDOR/MISTURADOR PRENSAS BALANÇA (UMIDADE) ESTOQUE/EXPEDIÇÃO

VISCOSE Ciência das Fibras

VISCOSE o Foi descoberta em 1. 891 por C. F Cross, E. J Bevan e Beatle, após um longo estudo sobre a celulose; o Constitui –se na primeira fibra artificial;

CELULOSE

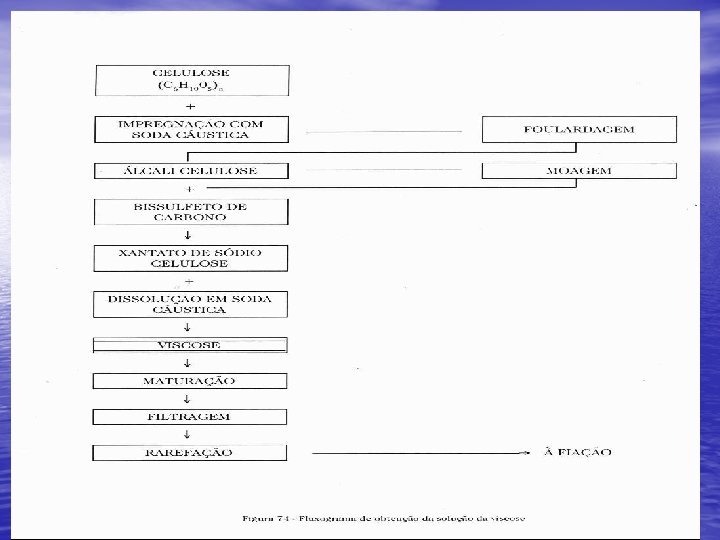

CELULOSE o Principal componente das paredes celulares das plantas mais evoluídas; o É obtida através da casca da madeira; o Tratada com uma solução de NAOH formando Álcalicelulose; o É feito a foulardagem e moagem;

CELULOSE o A reação entre álcalicelulose e bissulfeto de carbono forma o XANTATO SÓDICO DE CELULOSE: Xantato sodico diluido forma um liquido bem viscoso. O liquido É transferido para um misturador, sofrera cerca de 2 filtragens

MATURAÇÃO o O Xantato é estocado por 4 ou 5 dias em uma temperatura de 10 a 18 ºC o 2 testes são realizados para verificar se a solução está apta para fiação: o TESTE ACIDO ACETICO o TESTE DE HOTTENROTH

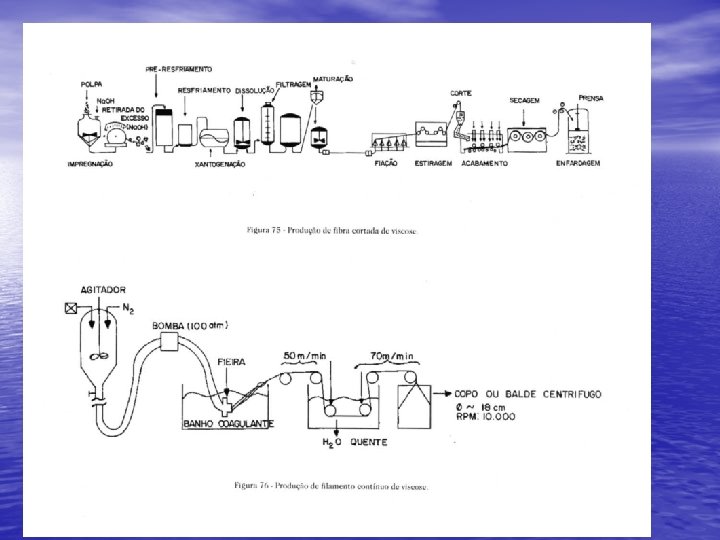

MANUFATURA o Solução enviada para máquinas de fiação; o A viscose madura é passada por um filtro final e forçada através de fieiras. o A pressão é exercida até que se alcance a bomba de medição;

MANUFATURA o A viscose emerge do banho coagulante; o Durante o banho, o fio passa por alguns guias; o O fio que sai do banho é recolhido por godets que dão a velocidade de fiação

PROCESSO VISCOSE o O fio é recolhido, em baldes centrífugos. o A atmosfera da fiação da viscose é bastante tóxica. o As máquinas de fiação tem potentes exaustores que levam os gases para plantas de tratamento.

PROCESSO VISCOSE o Depois de neutralizadas, branqueadas e lavadas, as “tortas” vão para secagem em fornos especiais. o A quantidade de água na viscose tem grande importância econômica; o O fio de viscose deve ser enrolado em conicais, ou enrolada na forma de meadas ou retorcido e depois enrolado.

VISCOSE DE ALTA TENACIDADE o o Foi desenvolvido, em 1935, um novo processo da viscose; Substituiu durante a II Guerra Mundial o algodão. Sofreu concorrência das poliamidas; Isto levou os fabricantes de viscose a descobertas de novas técnicas de coagulação, regeneração e estiragem;

VISCOSE DE ALTA TENACIDADE o Foi criado um novo tipo de fibra; o Recebeu o nome de “super”, mas a utilização da viscose em pneus foi decrescendo; o Podemos observar o fluxograma de obtenção da solução de fiação da viscose

FILAMENTOS DE RAIOM VISCOSE O Brasil produziu 13. 000 t de filamentos de viscose para usos têxteis em 1993. Os principais produtores nacionais são a Nitroquímica - 75% e a Fibra (Grupo Vicunha) - 25% da produção. As importações têm sido muito pequenas. O consumo dessa fibra não é muito grande, e a produção supera ademanda interna.

FIBRAS DE VISCOSE Em 1993 foram fabricadas no Brasil cerca de 43. 000 t de fibras cortadas de viscose, sendo os únicos produtores, a Fibra (75% da produção) e a Rhodia-Ster (25%). O Brasil tem sido exportador líquido destetipo de fibra.

Desvantagens • Baixa resistência quando molhada • Encolhe e amarrota com facilidade; • Sensível ao ácido acético e ao vinagre; • Amarelece e desbota com a transpiração, • Queima com facilidade.

BENEFÍCIOS • Maior conforto, especialmente em climas • • quentes, transmite uma agradável sensação de suavidade e frescor. Absorção de água elevada, importante em aplicações como toalhas de banho, artigos de limpeza, absorventes higiênicos, etc. Elevada transferência de calor, mais uma característica que torna a viscose adequada ao clima quente.

BENEFICÍOS • Boa solidez das cores, por isto não desbota. • Toque suave e macio, permitindo a fabricação de tecidos e malhas mais confortáveis. • Bom caimento e pode ser misturado com outros tipos de fibras.

Histórico e Origem • Cross e Bevan foram os primeiros a estudar a possibilidade de levar à solução o xantogenato de potássio em 1892, fizeram a primeira solução de celulose, que chamaram “ viscose”

Histórico e Origem • Koppe ( pesquisador alemão) introduziu algo revolucinário no processo de fabricação, ao colocar o sulfato de sódio e o sulfato de zinco no banho regenerativo da celulose, esse método tornou a regeneração da celulose mais lenta, tornando-a mais regular.

Objetivo • A viscose que foi desenvolvida e produzida para substituir a seda pura, sendo assim nomeada “a seda artificial” foi a primeiramente fabricada pelo processo de filamento contínuo ( por meio de extrusão), sendo depois desenvolvida pelo processo de “ viscose fiocco” que apresenta-se em forma de fibra cortada.

Processo de produção • O processo de fabricação de viscose parte de uma primeira matéria-prima, a celulose de madeira ou do linter do algodão, material de escasso valor e que transformado em fibras e fios de uso têxtil de valor comercial maior.

Processo de Produção • Celulose de linter entende-se pela curta pelugem ( fibra de 2 a 9 mm), que recobre as sementes de algodão apos o descaroçamento. Esta celulose é mais pura, de maior grau de polimerização e requer tratamentos de purificação menos acentuados. Faz-se um cozinhamento em autoclaves com solução de soda cáustica à 2, 5 -3% durante 2 a 6 horas.

Matéria- Prima • A matéria - prima conseguida através do linter é mais escassa pois depende diretamente do cultivo do algodão, para se ter uma idéia uma tonelada de algodão em caroço fornece em média 70 a 80 kg de linters.

Matéria-Prima • O grau de polimerização da celulose depende diretamente da fonte de extração da mesma, bem como dos processos de purificação e beneficiamento a que será submetida durante todo o processamento industrial até o seu uso final como material têxtil.

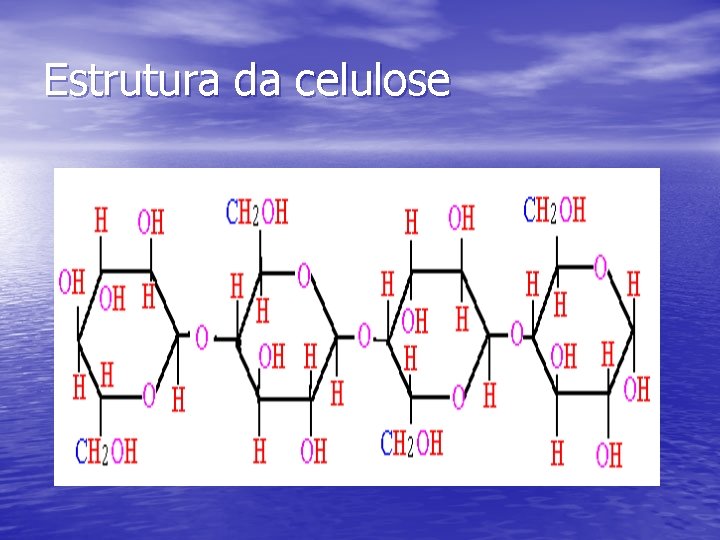

Estrutura da celulose

Solubilidade • Uma das formas mais fáceis e tradicionais de se analisar a qualidade e/ ou características principais de uma celulose química através da análise da solubilidade de polpá em soda cáustica a 10% e 18%.

Viscosidade • A viscosidade é o parâmetro da celulose que indica indiretamente o grau polimerização da mesma. Existem vários métodos para se determinar a viscisidade da celulose, sendo que o conceito geral é dissolver a celulose em determinado solvente (normalmente solução cuproaminical ou cuproetilência) medindo-se em seguida a viscosidade da solução obtida através de viscosímetro próprio.

Viscosidade intrínseca • A viscosidade intrínseca( expressa em ml/g)) é uma viscosidade calculada desconsiderando-se a viscosidade do solvente utilizado para dissolver a celulose.

Alvura • Este tratamento pode ser feito com soluções de hipoclorito de sódio, contendo 0, 7 a 1, 5 g/cloro ativo por litro trabalhando-se à temperatura - ambiente e com um teor de Na. OH no banho de 0, 1 a 0, 15 g/l.

Soda cáustica • Existem no mercado dois tipos de soda cáustica : A comercial e a Rayon grade. Para produção de viscose é necessária a utilização de soda com o menor número possível de contaminantes ( Carbonatos, Cloretos, Sílica, Sais metálicos, etc. )

Soda Cáustica • Os sais metálicos alteram a cinética de maturação da álcali enquanto que os carbonatos e principalmente os cloretos provocam a formação excessiva de géis na viscose (deve-se a esse fato o teste de coagulação da viscose ser realizado com solução de cloreto de sódio).

Soda Cáustica • Uma atenção especial deve ser dada a concentração de cloretos da soda uma vez que a mesma é produzida através de eletrólise de soluções de cloreto de sódio. Também é relativamente normal devido a reação com o gás carbônico do ar.

Água • A melhor opção de água para a produção de viscose é a utilização de água abradada( isenta de ferro , cálcio, magnésio), devido ao fato desses metais quando presentes na viscose facilitarem a formação de géis.

Mercerização • A mercerização é a primeira etapa no processo de produção do fio contínuo, ou cortado de viscose ( rayon e fiocco) , nessa etapa ocorre a reação química entre a celulose e a soda cáustica dando origem a álcali celulose. • Rcell OH + Na. OH => Rcell. ONa + H 2 O

Mercerização • A mercerização consiste em colocar em contato a celulose com uma solução de hidróxido de sódio á uma temperatura ambiente ou pouco abaixo

Mercerização • A celulose não tratada dessa forma cria sérios problemas de filtragem posteriormente.

Aspectos da Mercerização • A mercerização é uma reação exotérmica por causa das transformações químicas e físicas que ocorrem durante o processo. Estima-se uma liberação média de calor de 2 Cal/g ( função -tipo de celulose e concentração de soda utilizada).

Aspectos da Mercerização · Durante o processo de mercerização ocorre uma redução no grau de polimerização da celulose. Esse fato é atribuidoa oxidação degradativa que ocorre devido a reação do oxigênio presente no ar com as carboxilas presentes nas moléculas de álcali celulose ( o mesmo que ocorre durante a maturação da álcali).

Tensoativos • Muitas vezes se adicionam tensoativos à celulose, com o objetivo principal de facilitar a penetração do sulfureto de carbono sobre a álcali-celulose durante o prçocesso de sulfuração. Estes tensoativos podem também ser aplicados diretamente sobre a álcali no desintegrador.

Tensoativos • A existência de tensoativos durante a mercerização facilita a penetração da sobre a celulose, produzindo uma álcali celulose mais homogênea. • Quando aplicado na celulose, são utilizadas dosagens de aproximadamente 0, 1% de tensoativo sobre o peso de celulose.

Tensoativos • Muitas vezes é necessário também utilizar tensoativos para compensar baixos teores de resinas existentes em algumas polpas de celulose

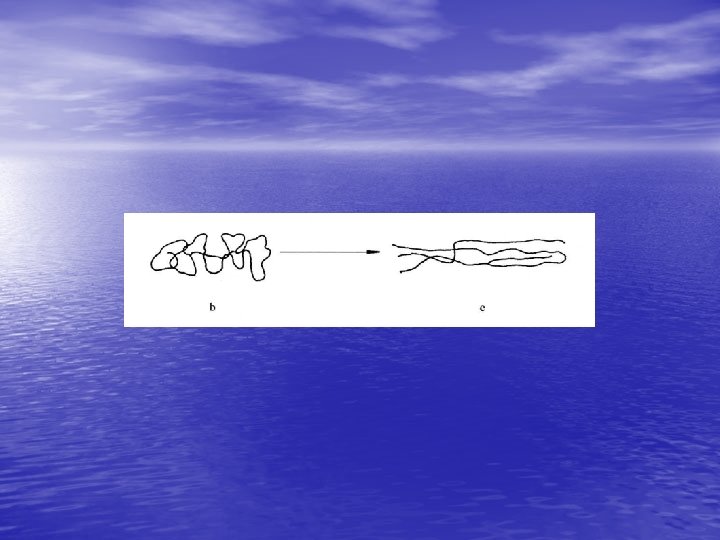

Desintegração • Após a mercerização e prensagem a álcali- celulose deve ser desintegrada para aumentar a superfície específica das partículas, assegurando desta forma uma rápida e uniforme maturação e sulfuração. É fundamental que ocorra uma boa fibrilação da álcali produzindo-se um material de aparência “fofa” , pois desta forma estará assegurada a penetração de ar entre as partículas de álcali que é fundamental para o processo de maturação.

Maturação da álcali-celulose • Após a desintegração, a álcali-celulose deve passar pelo processo de maturação. A maturação trata-se na realidade de uma série de reações químicas onde a álcali em contato com o oxigênio presente no ar atmosférico sofre uma despolimerização( degradação da celulose).

Sulfuração • A sulfuração da álcali-celulose é a etapa mais importante do processo de produção de viscose, uma vez que é nesse ponto onde na realidade ocorre a conversão da celulose em um derivado solúvel. Por isso, a álcali-celulose , após sofrer despolimerização é normalmente carregada em reatores especiais denominados sulfuradores.

Sulfuração • Em seguida o dissulfeto de carbono é colocado no interior do reator que se encontra sob vácuo. A quantidade de CS 2 varia caso entre 30 e 40% de acordo com o processo e tipo de celulose.

Sulfuração • A reação dependendo das condições de processo ( principalmente temperatura) pode durar de 40 minutos à 3 horas , de acordo com o andamento da reação a álcali-celulose torna-se amarela e finalmente alaranjada. • Reação: [ C 6 H 10 O 5 Na. OH ] + CS 2 <=> OC = C 6 H 9 O 4 + C=S+ m. H 2 O Sna

Visão de futuro • Outro conceito importante relativo a sulfuração é o meio ambiente, pois quanto maior a quantidade de CS 2 utilizada , maior também será a quantidade de gases (CS 2, H 2 S, etc), liberados no momento da fiação. Portanto a produção de xantogenatos solúveis através da mínima utilização de CS 2 tem sido nos últimos anos um grande desafio para as indústrias de viscose.

Dissolução do xantogenato • Após a sulfuração o xantogenato é descarregado • em um misturador onde se processa a dissolução do xantogenato. Para a dissolução sempre se utiliza uma solução diluída de soda, `a uma temperatura relativamente baixa. Após a dissolução completa do xantogenato obtém-se um líquido viscoso de cor laranja denominado VISCOSE.

Controle da maturação • Após a sulfuração o xantogenato é descarregado • em um misturador onde se processa a dissolução do xantogenato. Para a dissolução sempre se utiliza uma solução diluída de soda, `a uma temperatura relativamente baixa. Após a dissolução completa do xantogenato obtém-se um líquido viscoso de cor laranja denominado VISCOSE.

Desaeração • A desaeração é o processo através do qual todo o ar existente na viscose é retirado através da aplicação de vácuo. O objetivo principal da retirada do ar da viscose é evitar que bolhas de ar ao passarem pelo orifício das fieiras quebrem os filamentos de viscose (rayon) no momento da fiação.

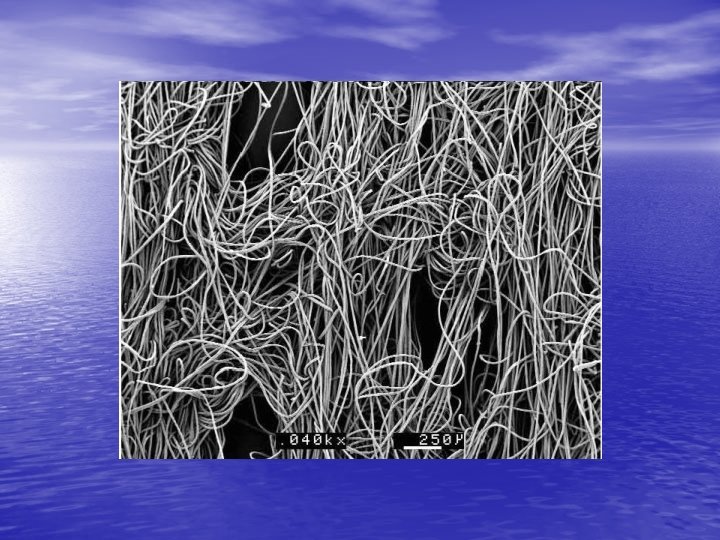

Filtração • A filtrabilidade de uma viscose é sem dúvida a melhor medida da sua qualidade. O objetivo fundamental da filtração é retirar da viscose todas as partículas insolúveis existentes em suspensão de forma a evitar a obstrução das fieiras no momento da fiação.

Fiação • A viscose chega À máquina num cano que alimenta diversas fieiras com uma pressão de 2 a 3 atm e atravessa a bomba de fiação que regula um fluxo uniforme de viscose. • Estas bombas giram à baixa rotaçãode 10 a 50 rpm e são muito precisas, alcançando rendimentos de 98%.

Fiação • A viscose chega À máquina num cano que alimenta diversas fieiras com uma pressão de 2 a 3 atm e atravessa a bomba de fiação que regula um fluxo uniforme de viscose. • Estas bombas giram à baixa rotaçãode 10 a 50 rpm e são muito precisas, alcançando rendimentos de 98%.

Fiação • O perfil dos furos das fieiras é de forma cônica , onde o ângulo e a relação L/D são bem determinados. • Os furos das fieiras são de 0, 1 mm de diâmetro , sendo 0, 05; 0, 06 até 0, 09 mm diâmetros típicos.

Fiação • O perfil dos furos das fieiras é de forma cônica , onde o ângulo e a relação L/D são bem determinados. • Os furos das fieiras são de 0, 1 mm de diâmetro , sendo 0, 05; 0, 06 até 0, 09 mm diâmetros típicos.

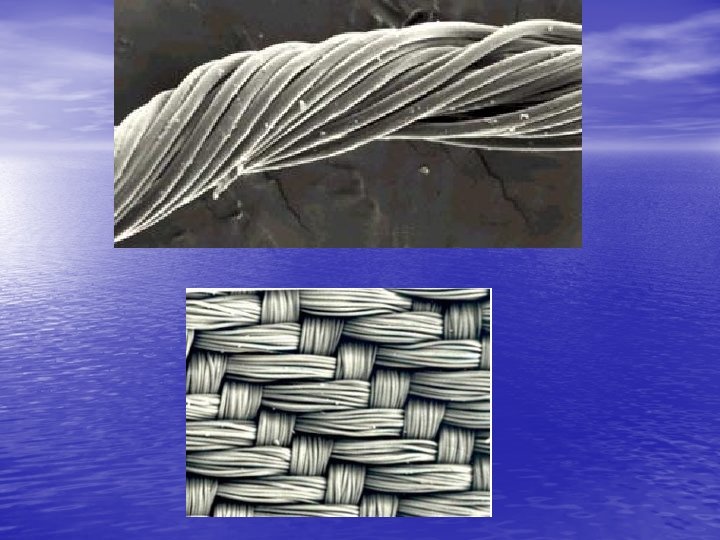

Fiação Centrífuga • Essa fiação acontece em máquinas especiais, que possuem GODET, esses godets são cilindros que recebem o fio e e já promovem torção no mesmo modificando o caráter do filamento de viscose que fica mais resistente e os filamentos compactados devido a torção que recebe entre os godets por diferenças de velocidades e alta rotação. ( fiocco)

CARACTERÍSTICAS

1. ORIGEM E CONSTITUIÇÃO F A viscose é uma fibra artificial, produzida`a partir da celulose regenerada.

1. PROCESSOS DE PRODUÇÃO • Filamento Contínuo “Rayon Viscose” • Fibra Cortada “Fiocco Viscose”

3. UTILIZAÇÃO • Vestuários • Fios industriais (pneus)

4. AÇÃO DO CALOR • Queima com a formação de cinzas • Decomposição: 190 ºC

5. AÇÃO DOS ÁCIDOS • Não resiste à ação dos ácidos minerais

6. AÇÃO DOS ÁLCALIS • É sensível a ação dos álcalis

6. AÇÃO DOS ALVEJANTES E SOLVENTES • Resiste à ação dos solventes e alvejantes

7. AÇÃO DA LUZ • Perde a resistência • Perde a solidez da cor

TENACIDADE m. N / Tex • Condicionado • Fibra: 220 ~ 270 • Filamento: 150 ~ 200 • Úmido • Fibra: 220 ~ 180 • Filamento: 71 ~ 110

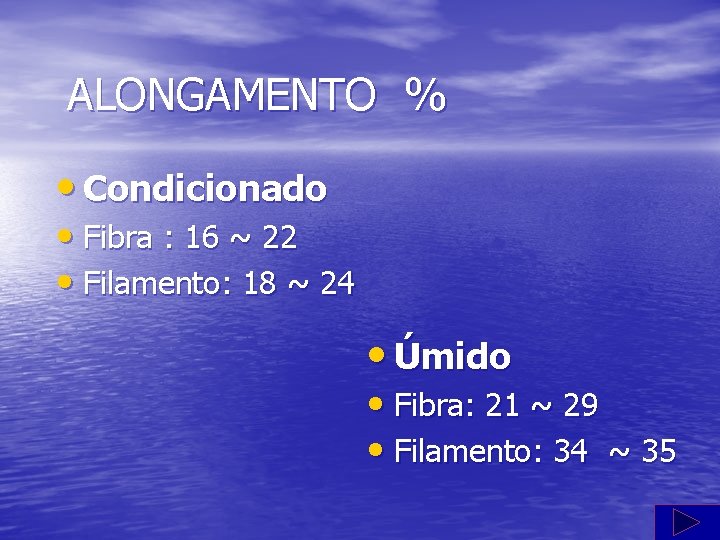

ALONGAMENTO % • Condicionado • Fibra : 16 ~ 22 • Filamento: 18 ~ 24 • Úmido • Fibra: 21 ~ 29 • Filamento: 34 ~ 35

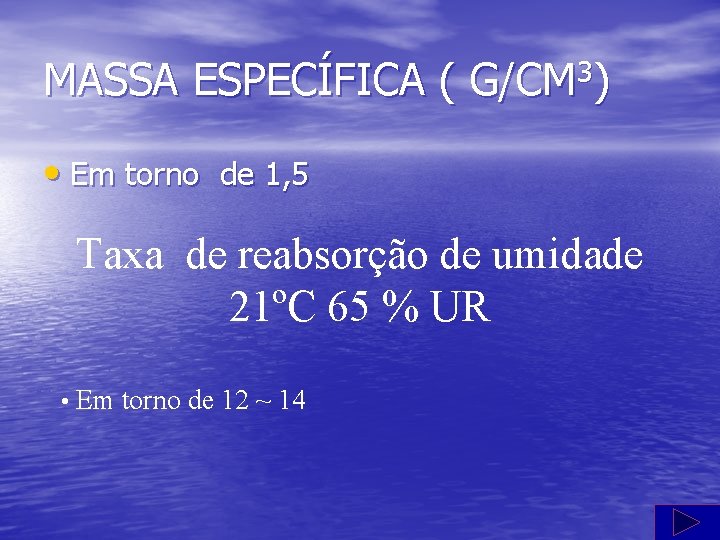

MASSA ESPECÍFICA ( G/CM 3) • Em torno de 1, 5 Taxa de reabsorção de umidade 21ºC 65 % UR • Em torno de 12 ~ 14

COLORAÇÃO COM INDICADOR • 3 MINUTOS À FRIO • Azul claro ( 10/8 ~5/4) • 3 MINUTOS À EBULIÇÃO • Azul (10/8 ~4/6)

FATEC- Faculdade de Tecnologia de Americana VISCOSE Apresentação : Elisângela Ferrante RA 062013

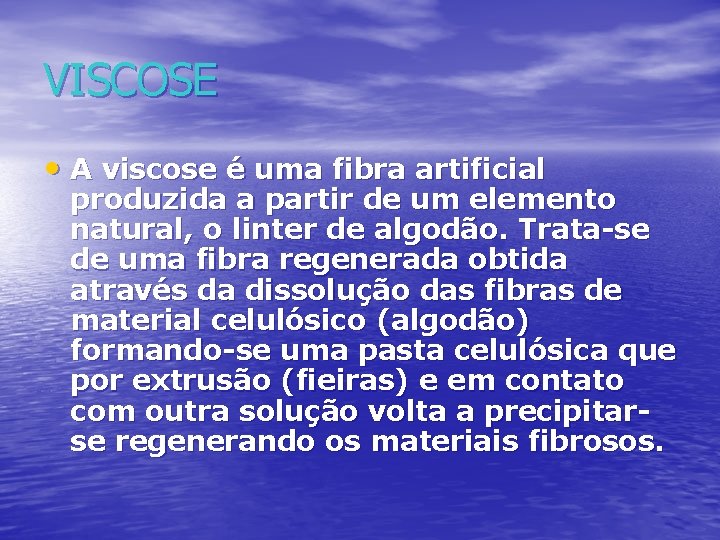

VISCOSE • A viscose é uma fibra artificial produzida a partir de um elemento natural, o linter de algodão. Trata-se de uma fibra regenerada obtida através da dissolução das fibras de material celulósico (algodão) formando-se uma pasta celulósica que por extrusão (fieiras) e em contato com outra solução volta a precipitarse regenerando os materiais fibrosos.

CARACTERÍSTICAS • Regularidade: finura e comprimento mais regulares que as fibras naturais; • Brilho: conforme desejado;

CARACTERÍSTICAS • Tingibilidade: podem ser utilizados todos os corantes usados no tingimento de algodão menos enxofre; • Lavabilidade: não precisam de lavagens muito longas;

CARACTERÍSTICAS • Elasticidade: é mais alta que as fibras naturais, porém é inferior quando comparada ao algodão e seda; • Higroscopicidade: muito alta; durante a absorção as fibras incham, provocando encurtamento;

CARACTERÍSTICAS • Amassa facilmente; • Baixo custo; • Semelhante ao algodão, porém possui melhor toque, caimento, cor mais intensa, melhor textura.

CARACTERÍSTICAS • Boa absorção • Pouco resistente quando molhada • Amarela e desbota com a transpiração • Sensível ao ácido acético • Queima com facilidade

Utilização • Tecidos planos • Decoração • Malhas • Cama / Mesa / Banho • Bordados e linhas.

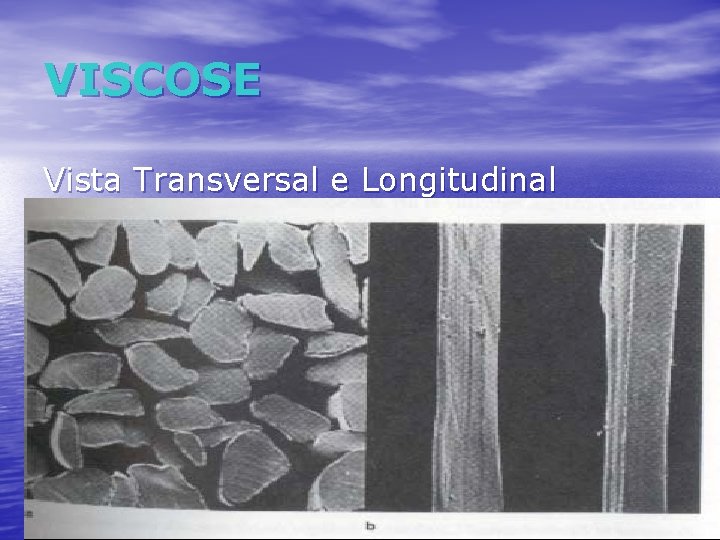

VISCOSE Vista Transversal e Longitudinal

REFERÊNCIAS BIBLIOGRÁFICAS • MANUAL TÉCNICO DE RAYON – VICUNHA • • TÊXTIL MANUAL VIRTUAL FATEC FIBRACEL – FIBRA CORTADA DE VISCOSE – MANUAL TÉCNICO PARA FIAÇÕES www. fibersource. com/f-tutor/rayon. htm, em 02/11/2004. Making Rayon Fiber 1999 - Authors: Praveen Kumar Jangala and Haoming Rong (Textile Science, University of TN)

- Slides: 107