CHNG 2 LIN KT TRONG KT CU THP

- Slides: 72

CHƯƠNG 2. LIÊN KẾT TRONG KẾT CẤU THÉP A. LIÊN KẾT HÀN B. LIÊN KẾT BULÔNG 1

CHƯƠNG 2. LIÊN KẾT TRONG KẾT CẤU THÉP Các loại liên kết : Liên kết hàn: ƯĐ: Đơn giản, tốn ít công chế tạo, giảm khối lượng kim loại, kinh tế, liên kết kín, … NĐ: Do ảnh hưởng của nhiệt độ cao trong quá trình hàn nên dễ bị biến hình hàn và ứng suất hàn; làm tăng tính giòn của vật liệu; Khó kiểm tra chất lượng đường hàn. Khả năng chịu tải trọng động kém; Liên kết bulông: ƯĐ: Không bị biến hình hàn; Chịu được tải trọng động tốt; thuận tiện khi lắp dựng và tháo lắp. NĐ: Liên kết phức tạp; Tốn vật liệu và công chế tạo hơn so với liên kết hàn. Liên kết đinh tán: Phức tạp hơn liên kết bulông. Chịu tải trọng động rất tốt. 2

A. LIÊN KẾT HÀN § 2. 1 CÁC PHƯƠNG PHÁP HÀN TRONG KẾT CẤU THÉP § 2. 2 CÁC LOẠI ĐƯỜNG HÀN VÀ CƯỜNG ĐỘ TÍNH TOÁN CỦA ĐƯỜNG HÀN § 2. 3 TÍNH TOÁN CÁC LIÊN KẾT HÀN 3

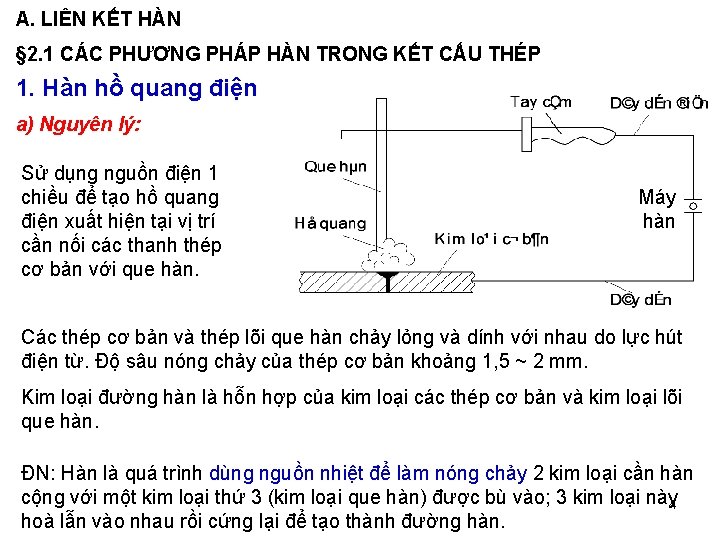

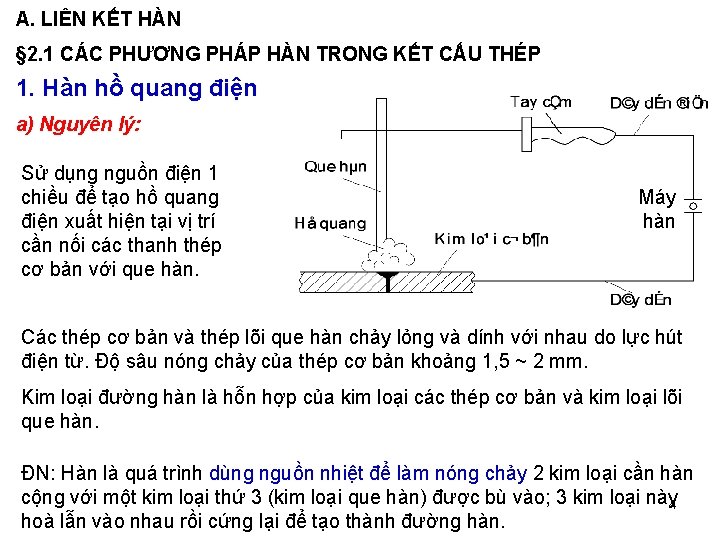

A. LIÊN KẾT HÀN § 2. 1 CÁC PHƯƠNG PHÁP HÀN TRONG KẾT CẤU THÉP 1. Hàn hồ quang điện a) Nguyên lý: Sử dụng nguồn điện 1 chiều để tạo hồ quang điện xuất hiện tại vị trí cần nối các thanh thép cơ bản với que hàn. Máy hàn Các thép cơ bản và thép lõi que hàn chảy lỏng và dính với nhau do lực hút điện từ. Độ sâu nóng chảy của thép cơ bản khoảng 1, 5 ~ 2 mm. Kim loại đường hàn là hỗn hợp của kim loại các thép cơ bản và kim loại lõi que hàn. ĐN: Hàn là quá trình dùng nguồn nhiệt để làm nóng chảy 2 kim loại cần hàn cộng với một kim loại thứ 3 (kim loại que hàn) được bù vào; 3 kim loại này 4 hoà lẫn vào nhau rồi cứng lại để tạo thành đường hàn.

1. Hàn hồ quang điện (tiếp 2/3) b) Các yếu tố ảnh hưởng Chất lượng đường hàn Khoảng cách giữa đầu que hàn và vị trí cần hàn: Khoảng cách được duy trì không đổi => hồ quang điện ổn định. Nguồn điện: Nguồn điện ổn định => hồ quang ổn định. Cách li kim loại lỏng với không khí: Để kim loại lỏng không tiếp xúc với không khí (tiếp xúc với O 2 và N) => que hàn cần phải được bọc thuốc (chứa khoảng 80% Ca. CO 3 đối với hàn hồ quang điện bằng tay). Lớp thuốc bọc que hàn cháy tạo thành xỉ nổi trên bề mặt để tránh thép lỏng tiếp xúc với không khí. Chất lượng của lớp thuốc bọc que hàn: Lớp thuốc bọc que hàn chứa bột của một số hợp kim như Mn, Ti, … Khi cháy sẽ hoà vào thép lỏng để làm tăng chất lượng đường hàn (tăng độ bền của đường hàn). Trình độ của người hàn: hàn bằng tay hàn bằng máy. 5

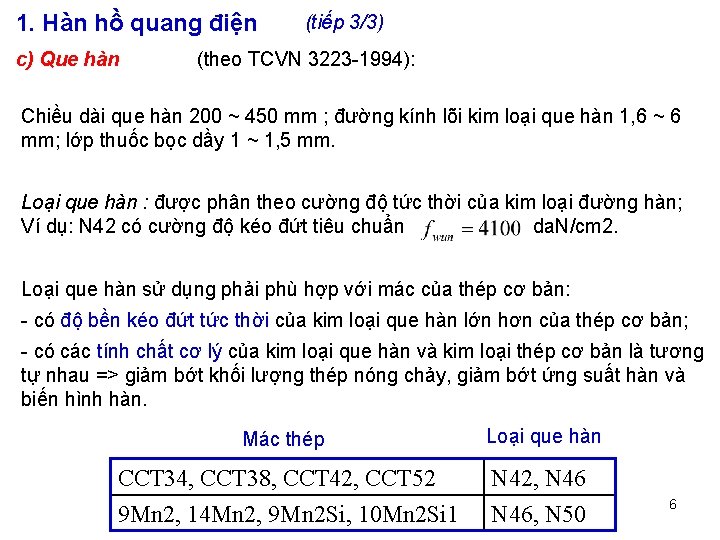

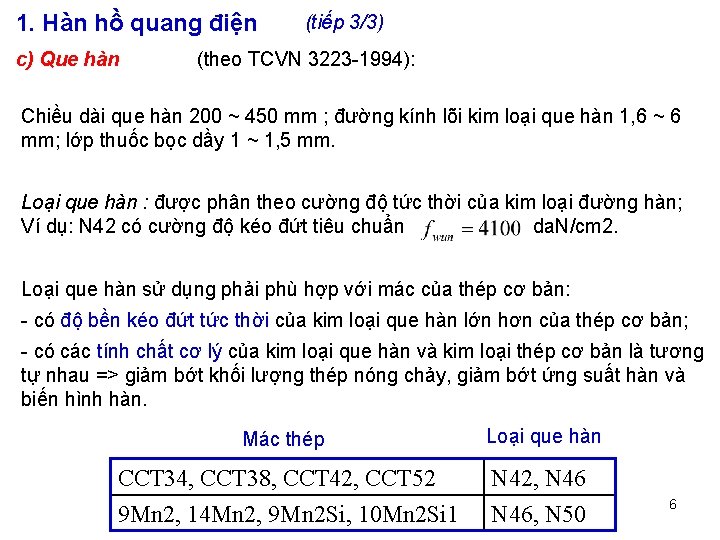

1. Hàn hồ quang điện c) Que hàn (tiếp 3/3) (theo TCVN 3223 -1994): Chiều dài que hàn 200 ~ 450 mm ; đường kính lõi kim loại que hàn 1, 6 ~ 6 mm; lớp thuốc bọc dầy 1 ~ 1, 5 mm. Loại que hàn : được phân theo cường độ tức thời của kim loại đường hàn; Ví dụ: N 42 có cường độ kéo đứt tiêu chuẩn da. N/cm 2. Loại que hàn sử dụng phải phù hợp với mác của thép cơ bản: - có độ bền kéo đứt tức thời của kim loại que hàn lớn hơn của thép cơ bản; - có các tính chất cơ lý của kim loại que hàn và kim loại thép cơ bản là tương tự nhau => giảm bớt khối lượng thép nóng chảy, giảm bớt ứng suất hàn và biến hình hàn. Mác thép Loại que hàn CCT 34, CCT 38, CCT 42, CCT 52 9 Mn 2, 14 Mn 2, 9 Mn 2 Si, 10 Mn 2 Si 1 N 42, N 46, N 50 6

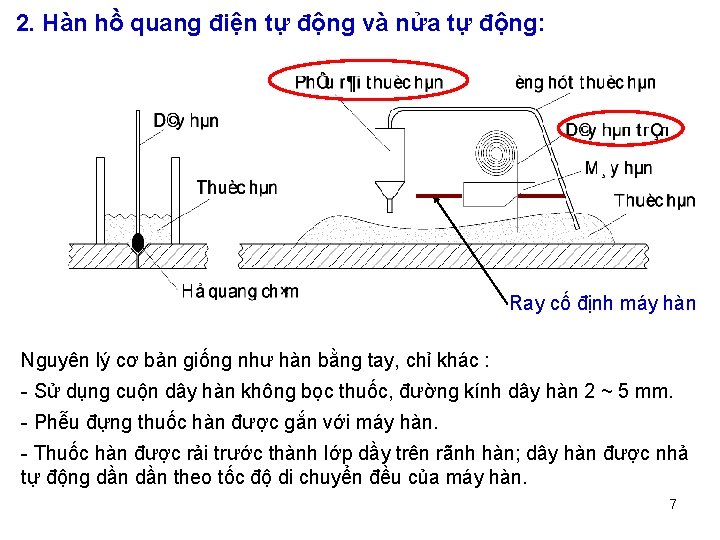

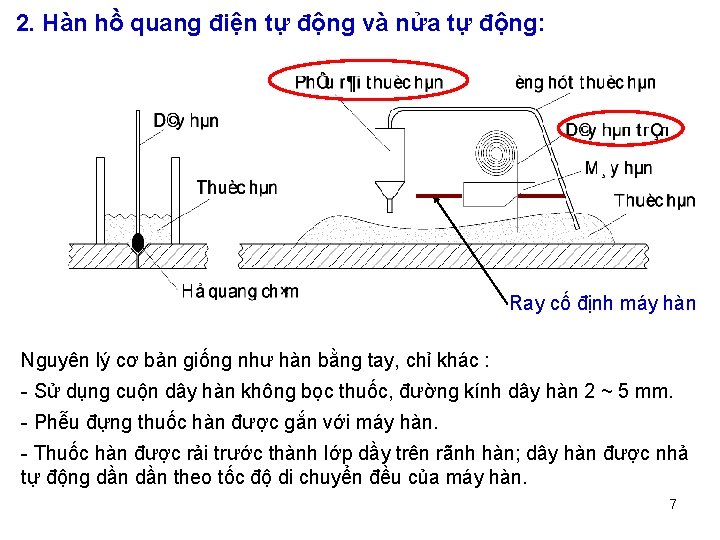

2. Hàn hồ quang điện tự động và nửa tự động: Ray cố định máy hàn Nguyên lý cơ bản giống như hàn bằng tay, chỉ khác : - Sử dụng cuộn dây hàn không bọc thuốc, đường kính dây hàn 2 ~ 5 mm. - Phễu đựng thuốc hàn được gắn với máy hàn. - Thuốc hàn được rải trước thành lớp dầy trên rãnh hàn; dây hàn được nhả tự động dần theo tốc độ di chuyển đều của máy hàn. 7

2. Hàn hồ quang điện tự động và nửa tự động: ƯĐ: - Do nguồn điện ổn định, khoảng cách giữa đầu que hàn và vị trí cần hàn luôn được duy trì không thay đổi, tốc độ hàn được duy trì ổn định => Hồ quang điện luôn ổn định. - Đưòng hàn luôn nằm sâu trong lớp thuốc bọc => kim loại nóng nguội từ từ, tạo điều kiện cho bọt khí thoát ra ngoài. Þ chất lượng đường hàn tốt hơn hàn bằng tay. NĐ: - Chỉ thực hiện được cho các đường hàn thẳng hoặc tròn. Không hàn được cho các đường hàn gấp khúc, đứng, ngược, ở vị trí chật hẹp, … => Khắc phục bằng cách hàn bán thủ công, máy hàn được kết hợp di chuyển bằng tay. 8

3. Hàn hồ quang điện trong lớp khí bảo vệ: Lớp khí bảo vệ được phun ra trong khi hàn; Kim loại lỏng được bảo vệ bởi môi trường khí, bị ngăn cản tiếp xúc với không khí. Có 2 phương pháp hay được dùng: - Phương pháp MIG (metal inert gas) : sử dụng khí trơ (như argon hay helium); => sử dụng được cho mọi kim loại, nhưng giá thành cao. - Phương pháp MAG (metal active gas) : sử dụng khí cacbonic hoặc hỗn hợp với khí trơ; => sử dụng cho các loại thép thông thường. 4. Hàn hơi Sử dụng mỏ hàn để tạo ra ngọn lửa axêtylen, là hỗn hợp cháy của khí oxy và axetylen. Nhiệt độ nóng chảy có thể đến 3200 o. C. Chất lượng đường hàn kém. Thực hiện ở những nơi không có điện. Thường dùng để hàn những tấm kim loại mỏng, hoặc để cắt thép. 9

5. Các yêu cầu chính khi hàn và phương pháp kiểm tra đường hàn 10

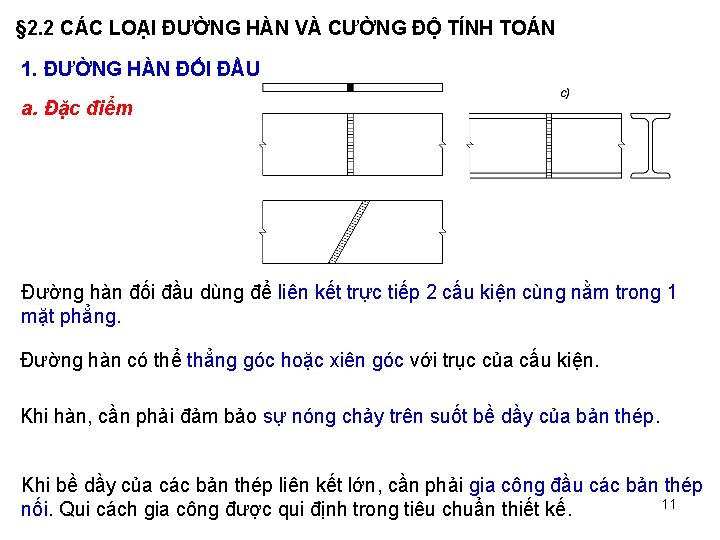

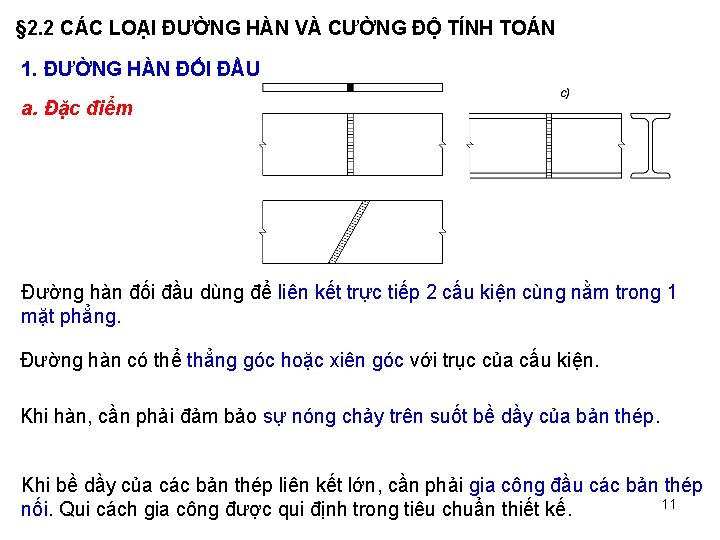

§ 2. 2 CÁC LOẠI ĐƯỜNG HÀN VÀ CƯỜNG ĐỘ TÍNH TOÁN 1. ĐƯỜNG HÀN ĐỐI ĐẦU a. Đặc điểm Đường hàn đối đầu dùng để liên kết trực tiếp 2 cấu kiện cùng nằm trong 1 mặt phẳng. Đường hàn có thể thẳng góc hoặc xiên góc với trục của cấu kiện. Khi hàn, cần phải đảm bảo sự nóng chảy trên suốt bề dầy của bản thép. Khi bề dầy của các bản thép liên kết lớn, cần phải gia công đầu các bản thép 11 nối. Qui cách gia công được qui định trong tiêu chuẩn thiết kế.

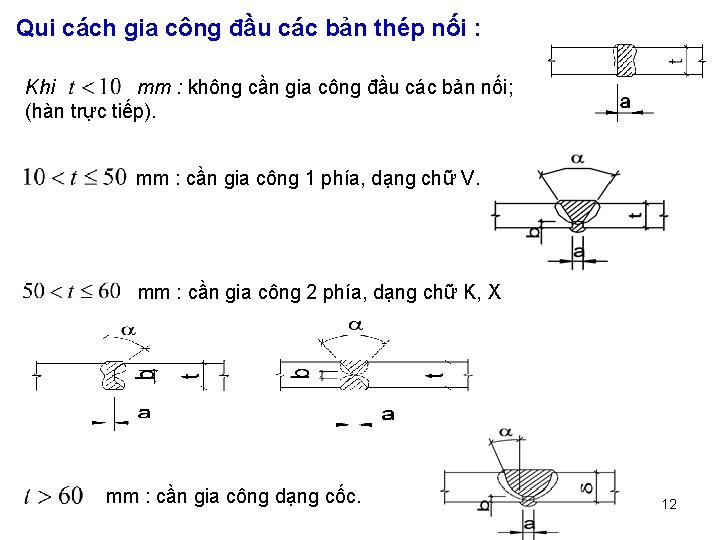

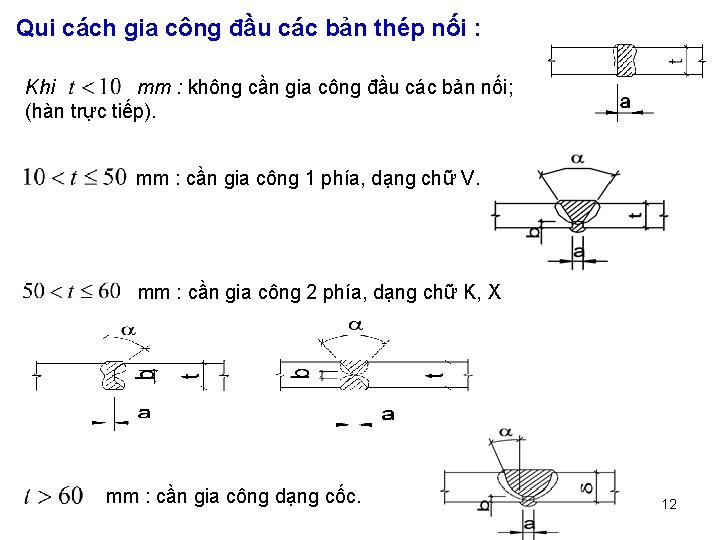

Qui cách gia công đầu các bản thép nối : Khi mm : không cần gia công đầu các bản nối; (hàn trực tiếp). mm : cần gia công 1 phía, dạng chữ V. mm : cần gia công 2 phía, dạng chữ K, X mm : cần gia công dạng cốc. 12

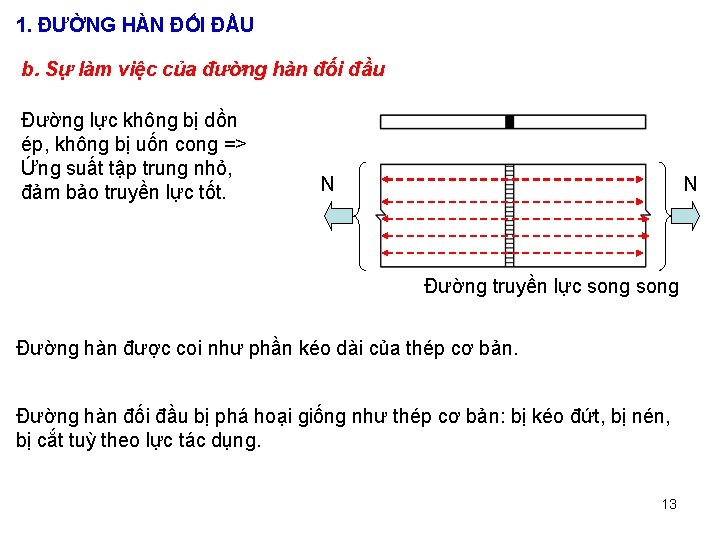

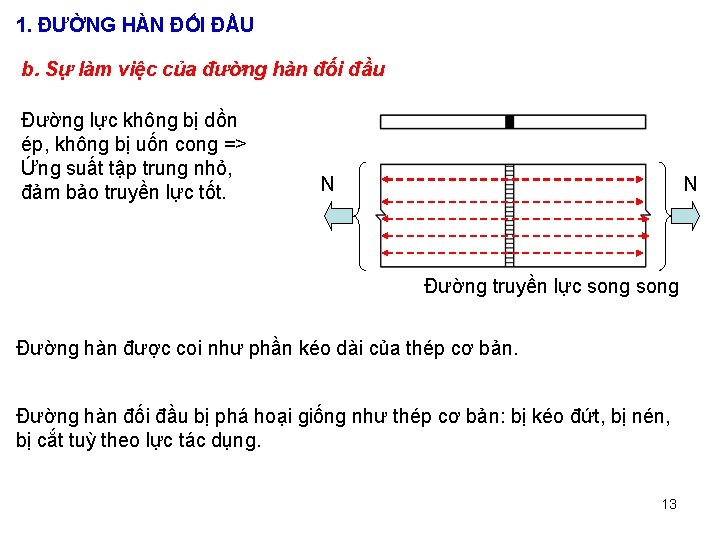

1. ĐƯỜNG HÀN ĐỐI ĐẦU b. Sự làm việc của đường hàn đối đầu Đường lực không bị dồn ép, không bị uốn cong => Ứng suất tập trung nhỏ, đảm bảo truyền lực tốt. N N Đường truyền lực song Đường hàn được coi như phần kéo dài của thép cơ bản. Đường hàn đối đầu bị phá hoại giống như thép cơ bản: bị kéo đứt, bị nén, bị cắt tuỳ theo lực tác dụng. 13

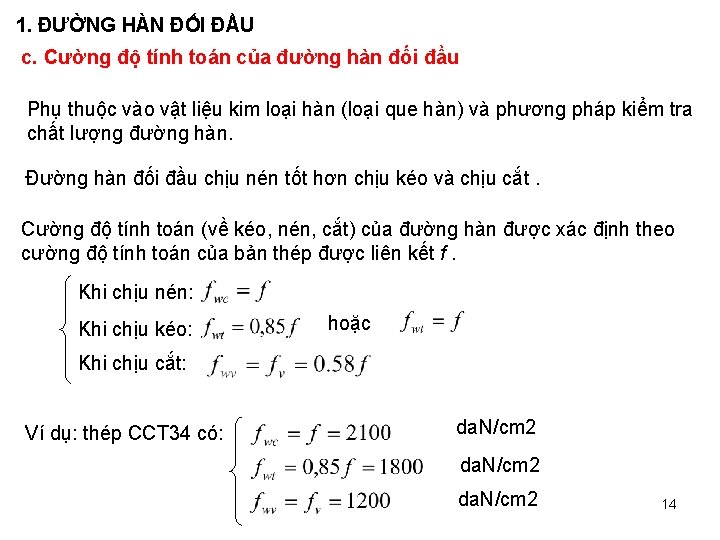

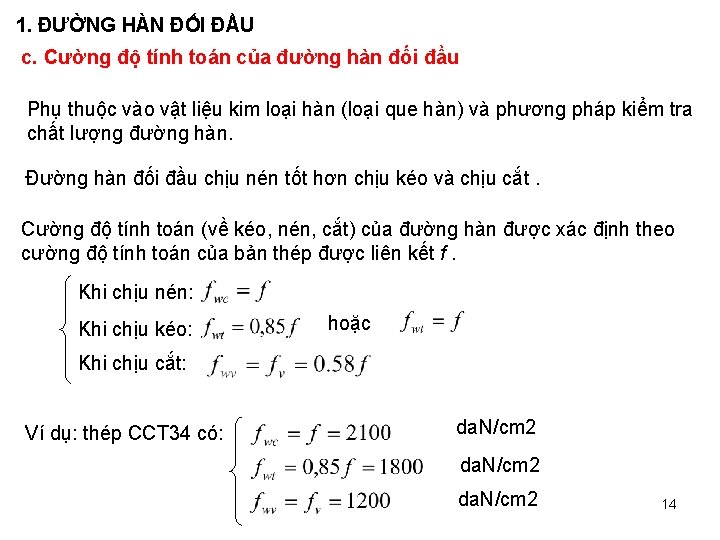

1. ĐƯỜNG HÀN ĐỐI ĐẦU c. Cường độ tính toán của đường hàn đối đầu Phụ thuộc vào vật liệu kim loại hàn (loại que hàn) và phương pháp kiểm tra chất lượng đường hàn. Đường hàn đối đầu chịu nén tốt hơn chịu kéo và chịu cắt. Cường độ tính toán (về kéo, nén, cắt) của đường hàn được xác định theo cường độ tính toán của bản thép được liên kết f. Khi chịu nén: Khi chịu kéo: hoặc Khi chịu cắt: Ví dụ: thép CCT 34 có: da. N/cm 2 14

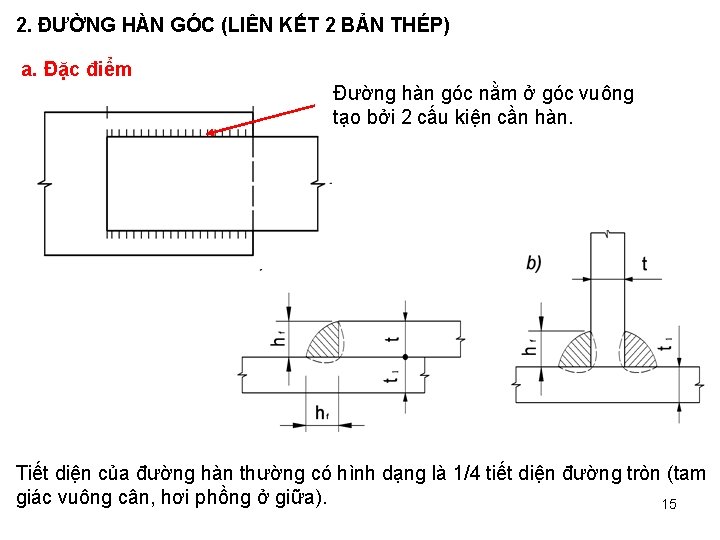

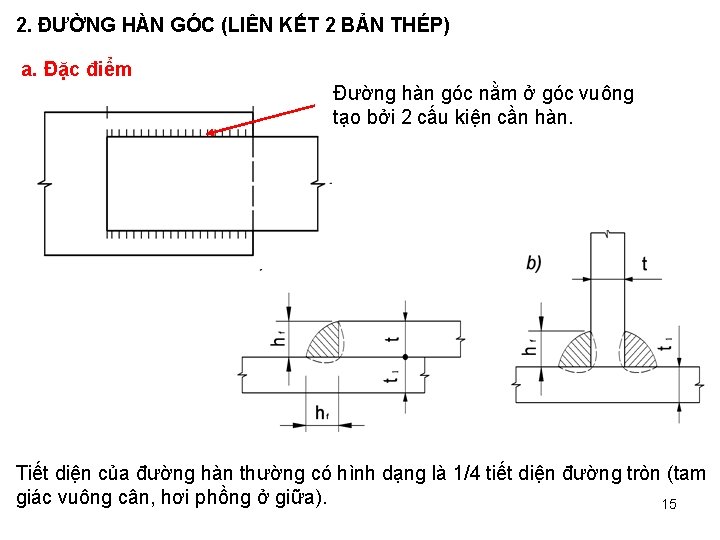

2. ĐƯỜNG HÀN GÓC (LIÊN KẾT 2 BẢN THÉP) a. Đặc điểm Đường hàn góc nằm ở góc vuông tạo bởi 2 cấu kiện cần hàn. Tiết diện của đường hàn thường có hình dạng là 1/4 tiết diện đường tròn (tam giác vuông cân, hơi phồng ở giữa). 15

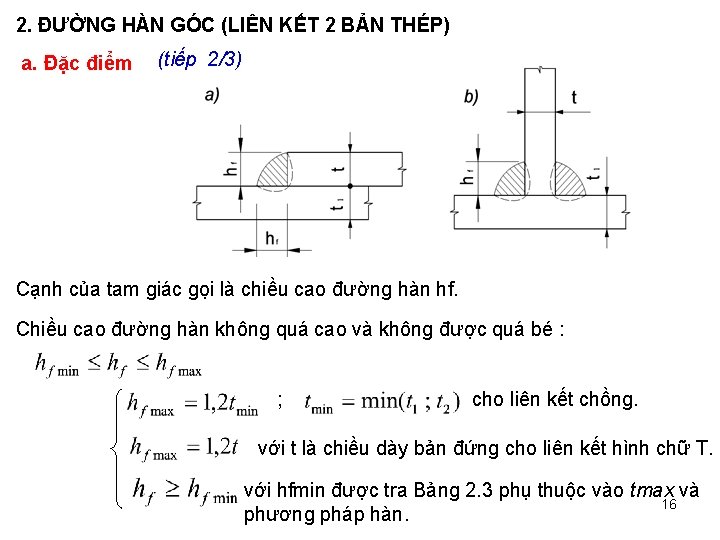

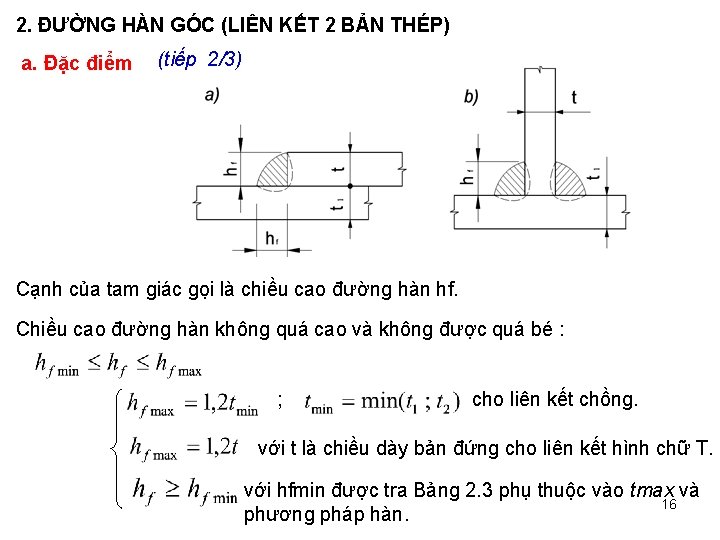

2. ĐƯỜNG HÀN GÓC (LIÊN KẾT 2 BẢN THÉP) a. Đặc điểm (tiếp 2/3) Cạnh của tam giác gọi là chiều cao đường hàn hf. Chiều cao đường hàn không quá cao và không được quá bé : ; cho liên kết chồng. với t là chiều dày bản đứng cho liên kết hình chữ T. với hfmin được tra Bảng 2. 3 phụ thuộc vào tmax và 16 phương pháp hàn.

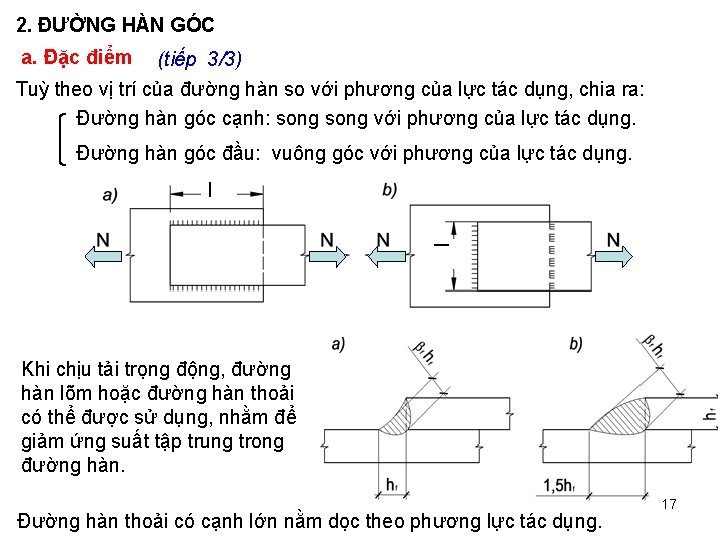

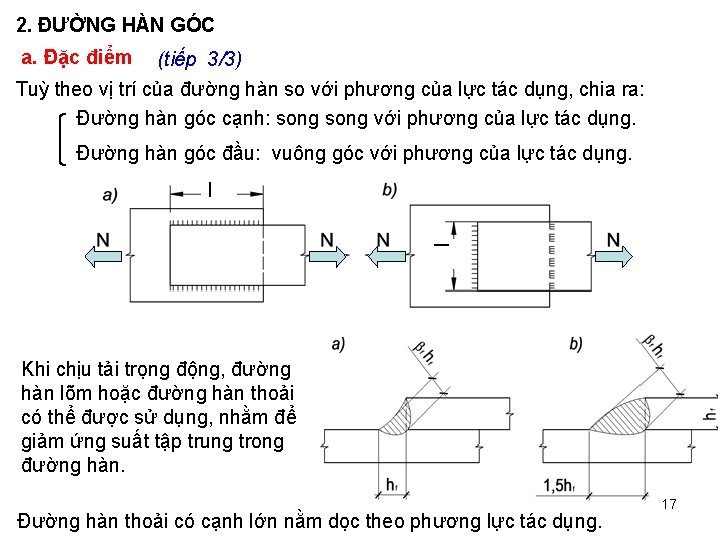

2. ĐƯỜNG HÀN GÓC a. Đặc điểm (tiếp 3/3) Tuỳ theo vị trí của đường hàn so với phương của lực tác dụng, chia ra: Đường hàn góc cạnh: song với phương của lực tác dụng. Đường hàn góc đầu: vuông góc với phương của lực tác dụng. l l Khi chịu tải trọng động, đường hàn lõm hoặc đường hàn thoải có thể được sử dụng, nhằm để giảm ứng suất tập trung trong đường hàn. Đường hàn thoải có cạnh lớn nằm dọc theo phương lực tác dụng. 17

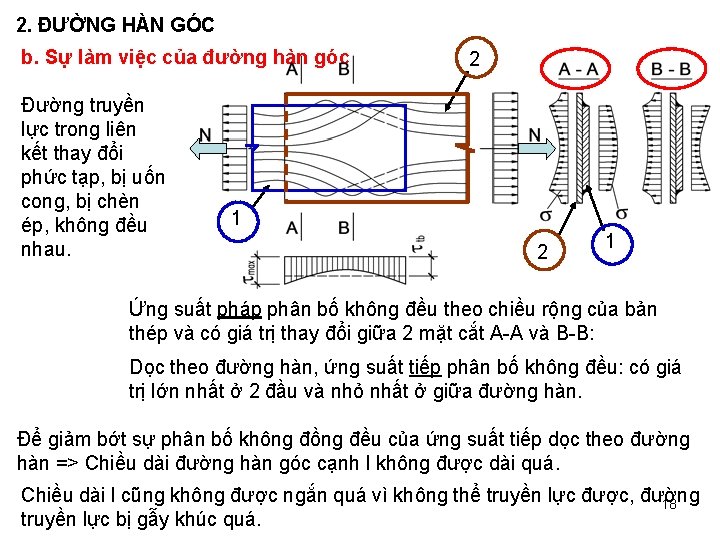

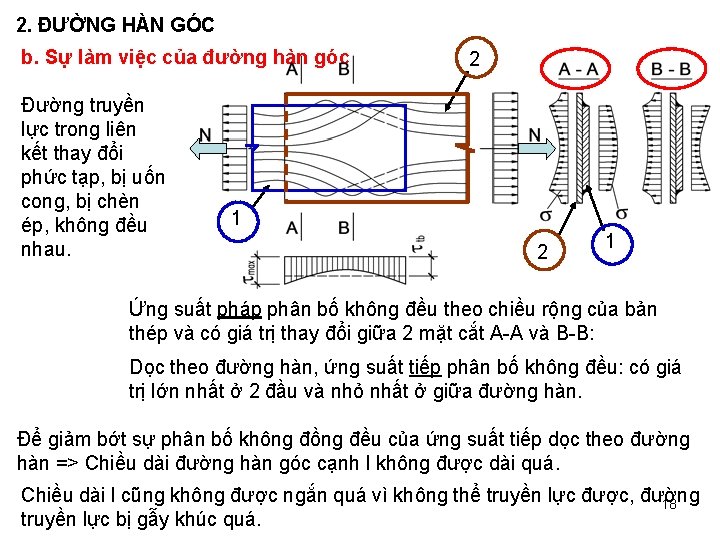

2. ĐƯỜNG HÀN GÓC b. Sự làm việc của đường hàn góc Đường truyền lực trong liên kết thay đổi phức tạp, bị uốn cong, bị chèn ép, không đều nhau. 2 1 Ứng suất pháp phân bố không đều theo chiều rộng của bản thép và có giá trị thay đổi giữa 2 mặt cắt A-A và B-B: Dọc theo đường hàn, ứng suất tiếp phân bố không đều: có giá trị lớn nhất ở 2 đầu và nhỏ nhất ở giữa đường hàn. Để giảm bớt sự phân bố không đồng đều của ứng suất tiếp dọc theo đường hàn => Chiều dài đường hàn góc cạnh l không được dài quá. Chiều dài l cũng không được ngắn quá vì không thể truyền lực được, đường 18 truyền lực bị gẫy khúc quá.

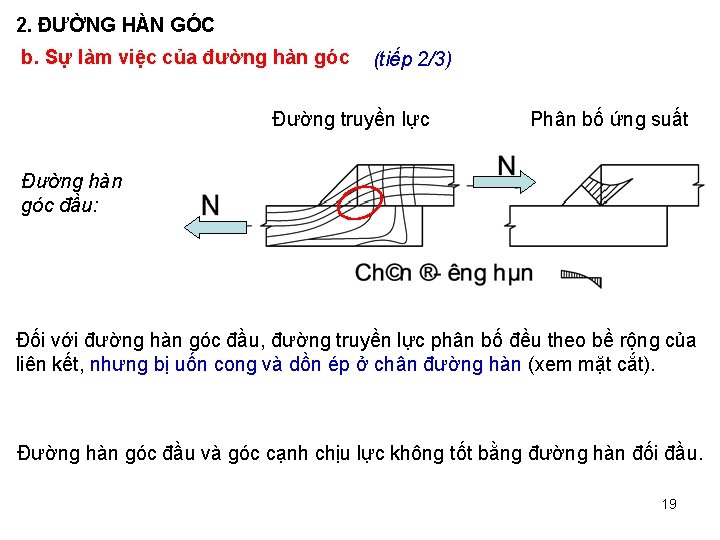

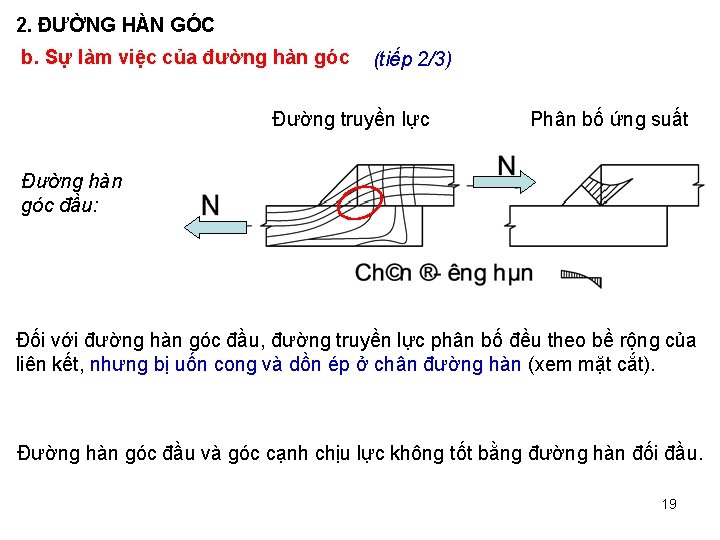

2. ĐƯỜNG HÀN GÓC b. Sự làm việc của đường hàn góc (tiếp 2/3) Đường truyền lực Phân bố ứng suất Đường hàn góc đầu: Đối với đường hàn góc đầu, đường truyền lực phân bố đều theo bề rộng của liên kết, nhưng bị uốn cong và dồn ép ở chân đường hàn (xem mặt cắt). Đường hàn góc đầu và góc cạnh chịu lực không tốt bằng đường hàn đối đầu. 19

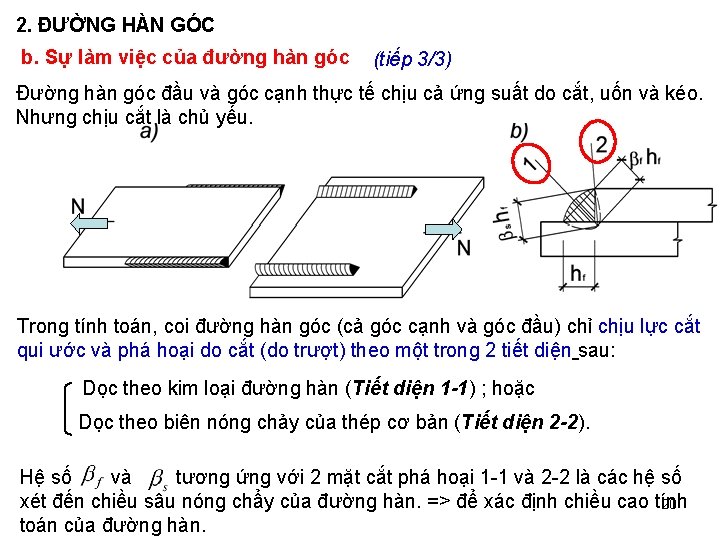

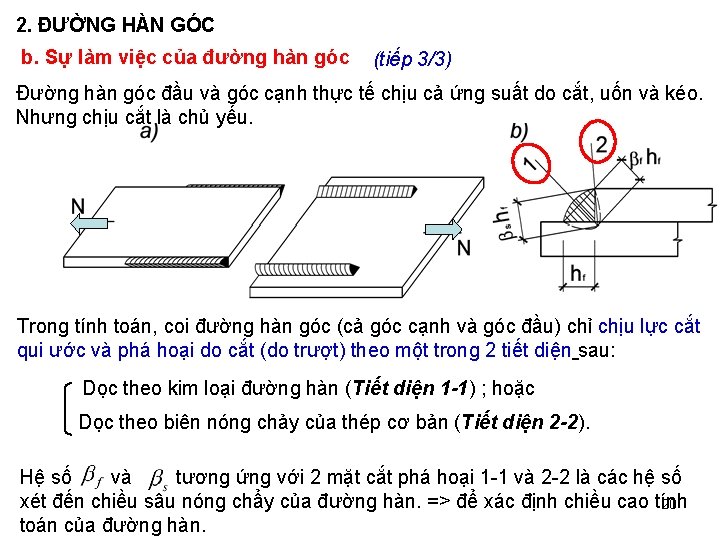

2. ĐƯỜNG HÀN GÓC b. Sự làm việc của đường hàn góc (tiếp 3/3) Đường hàn góc đầu và góc cạnh thực tế chịu cả ứng suất do cắt, uốn và kéo. Nhưng chịu cắt là chủ yếu. Trong tính toán, coi đường hàn góc (cả góc cạnh và góc đầu) chỉ chịu lực cắt qui ước và phá hoại do cắt (do trượt) theo một trong 2 tiết diện sau: Dọc theo kim loại đường hàn (Tiết diện 1 -1) ; hoặc Dọc theo biên nóng chảy của thép cơ bản (Tiết diện 2 -2). Hệ số và tương ứng với 2 mặt cắt phá hoại 1 -1 và 2 -2 là các hệ số xét đến chiều sâu nóng chẩy của đường hàn. => để xác định chiều cao tính 20 toán của đường hàn.

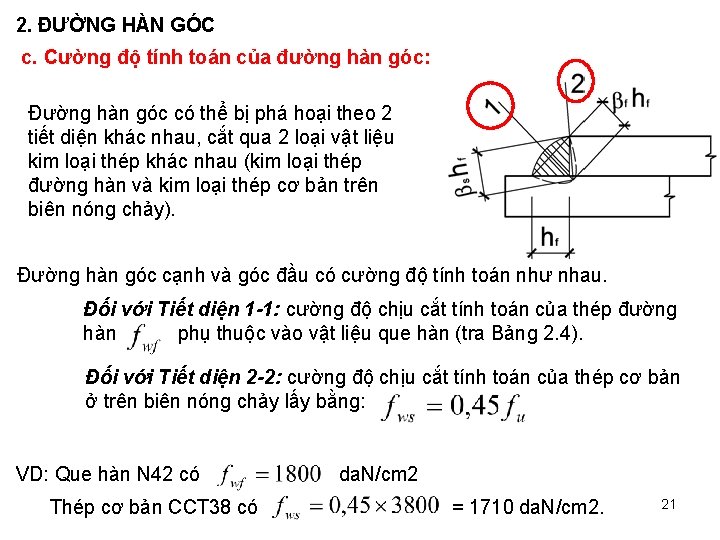

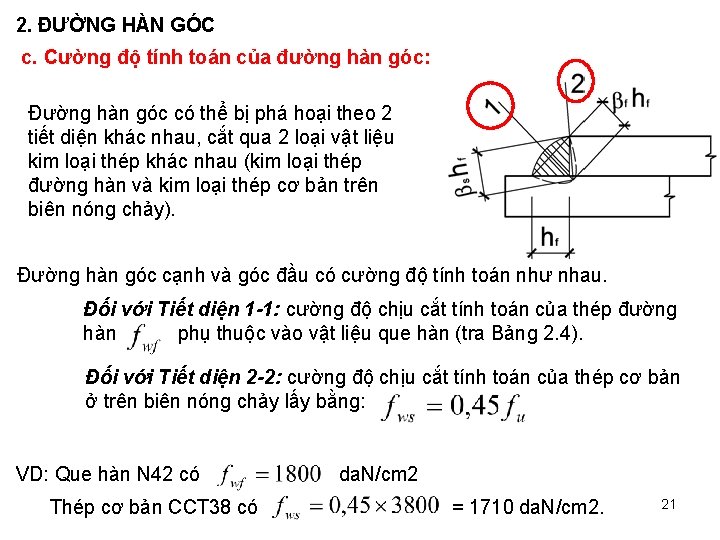

2. ĐƯỜNG HÀN GÓC c. Cường độ tính toán của đường hàn góc: Đường hàn góc có thể bị phá hoại theo 2 tiết diện khác nhau, cắt qua 2 loại vật liệu kim loại thép khác nhau (kim loại thép đường hàn và kim loại thép cơ bản trên biên nóng chảy). Đường hàn góc cạnh và góc đầu có cường độ tính toán như nhau. Đối với Tiết diện 1 -1: cường độ chịu cắt tính toán của thép đường hàn phụ thuộc vào vật liệu que hàn (tra Bảng 2. 4). Đối với Tiết diện 2 -2: cường độ chịu cắt tính toán của thép cơ bản ở trên biên nóng chảy lấy bằng: VD: Que hàn N 42 có Thép cơ bản CCT 38 có da. N/cm 2 = 1710 da. N/cm 2. 21

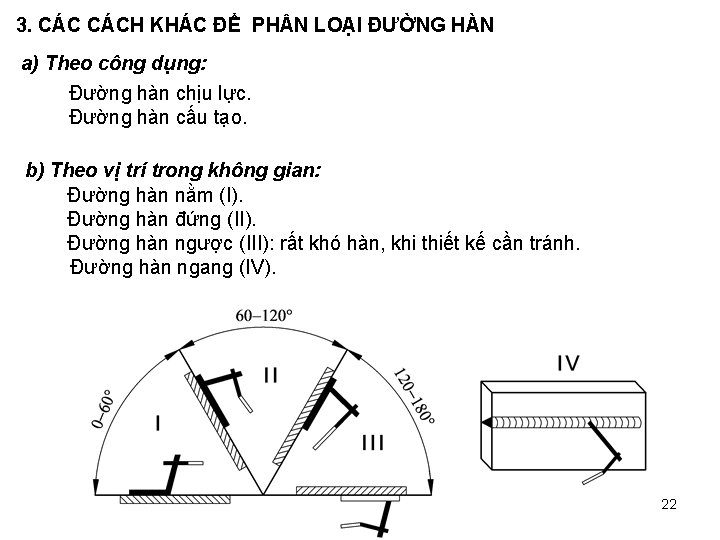

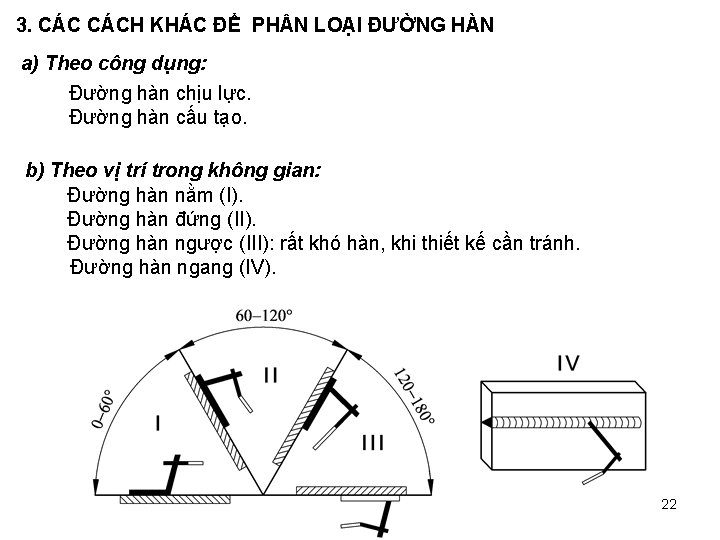

3. CÁCH KHÁC ĐỂ PH N LOẠI ĐƯỜNG HÀN a) Theo công dụng: Đường hàn chịu lực. Đường hàn cấu tạo. b) Theo vị trí trong không gian: Đường hàn nằm (I). Đường hàn đứng (II). Đường hàn ngược (III): rất khó hàn, khi thiết kế cần tránh. Đường hàn ngang (IV). 22

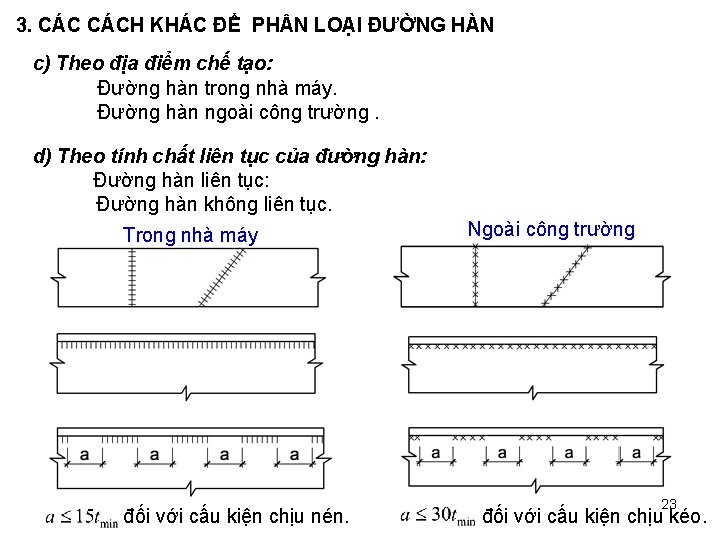

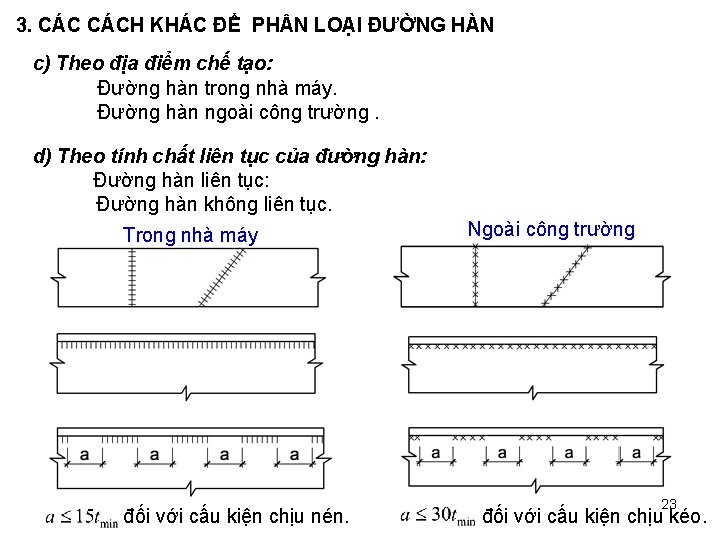

3. CÁCH KHÁC ĐỂ PH N LOẠI ĐƯỜNG HÀN c) Theo địa điểm chế tạo: Đường hàn trong nhà máy. Đường hàn ngoài công trường. d) Theo tính chất liên tục của đường hàn: Đường hàn liên tục: Đường hàn không liên tục. Trong nhà máy đối với cấu kiện chịu nén. Ngoài công trường 23 đối với cấu kiện chịu kéo.

§ 2. 3 TÍNH TOÁN CÁC LIÊN KẾT HÀN 1. Liên kết đối đầu Gia công đầu bản thép 24

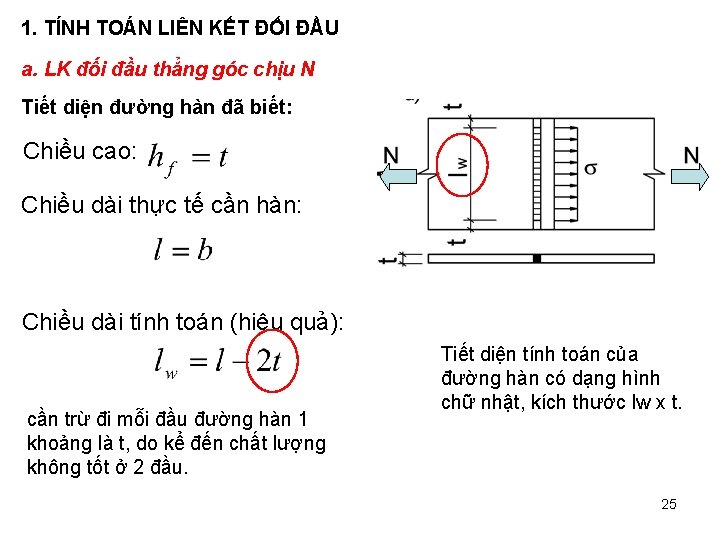

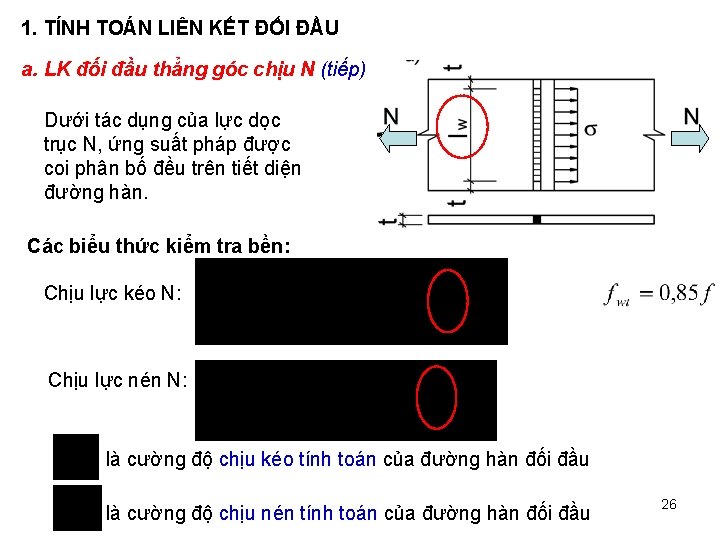

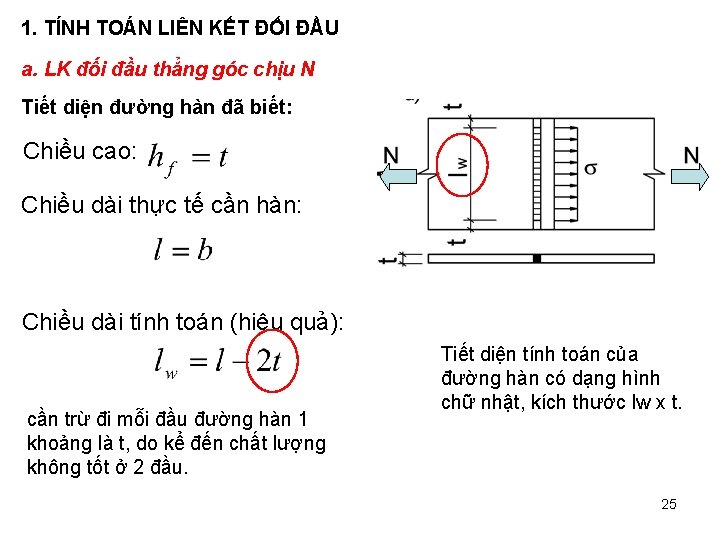

1. TÍNH TOÁN LIÊN KẾT ĐỐI ĐẦU a. LK đối đầu thẳng góc chịu N Tiết diện đường hàn đã biết: Chiều cao: Chiều dài thực tế cần hàn: Chiều dài tính toán (hiệu quả): cần trừ đi mỗi đầu đường hàn 1 khoảng là t, do kể đến chất lượng không tốt ở 2 đầu. Tiết diện tính toán của đường hàn có dạng hình chữ nhật, kích thước lw x t. 25

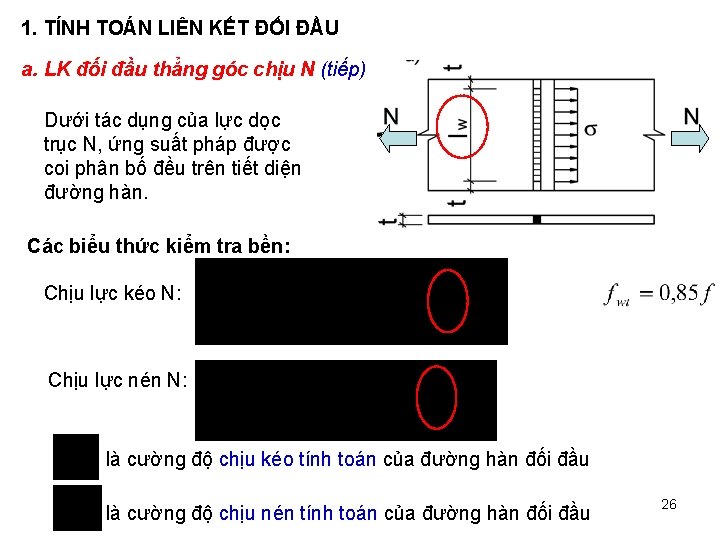

1. TÍNH TOÁN LIÊN KẾT ĐỐI ĐẦU a. LK đối đầu thẳng góc chịu N (tiếp) Dưới tác dụng của lực dọc trục N, ứng suất pháp được coi phân bố đều trên tiết diện đường hàn. Các biểu thức kiểm tra bền: Chịu lực kéo N: Chịu lực nén N: là cường độ chịu kéo tính toán của đường hàn đối đầu là cường độ chịu nén tính toán của đường hàn đối đầu 26

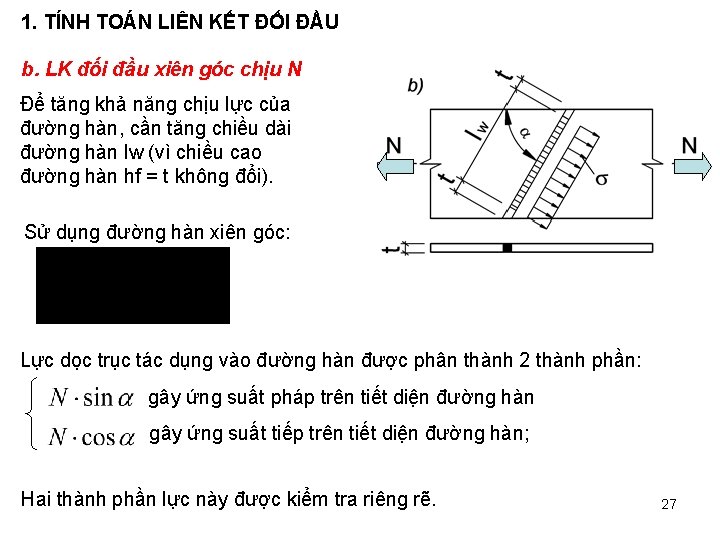

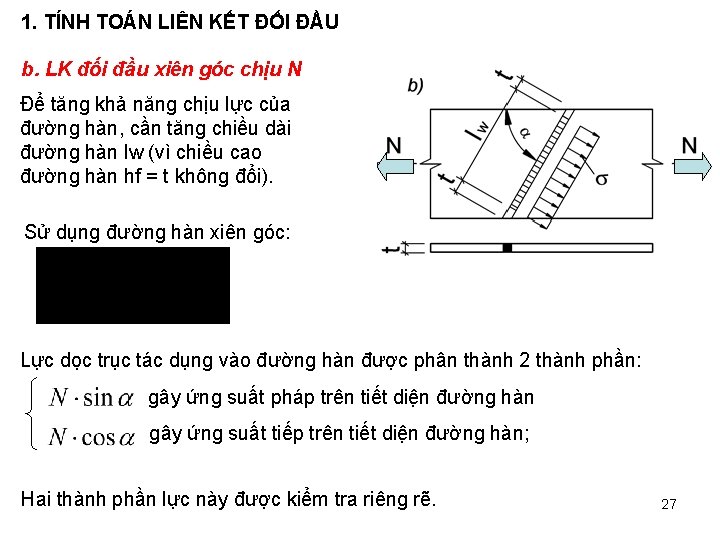

1. TÍNH TOÁN LIÊN KẾT ĐỐI ĐẦU b. LK đối đầu xiên góc chịu N Để tăng khả năng chịu lực của đường hàn, cần tăng chiều dài đường hàn lw (vì chiều cao đường hàn hf = t không đổi). Sử dụng đường hàn xiên góc: Lực dọc trục tác dụng vào đường hàn được phân thành 2 thành phần: gây ứng suất pháp trên tiết diện đường hàn gây ứng suất tiếp trên tiết diện đường hàn; Hai thành phần lực này được kiểm tra riêng rẽ. 27

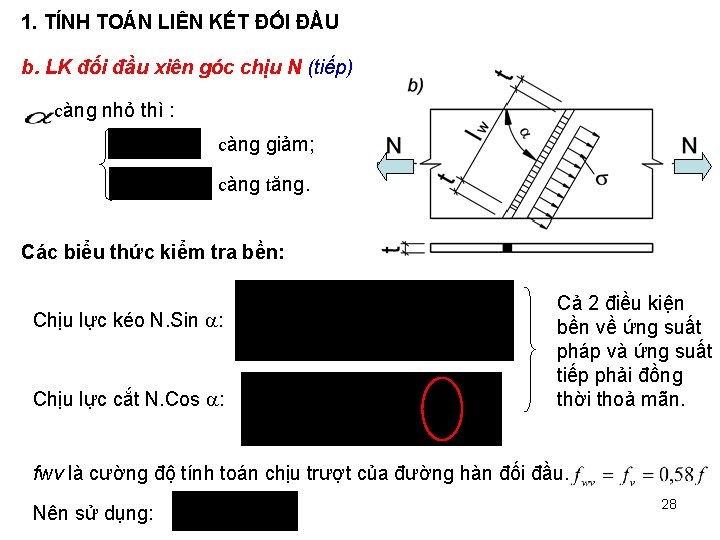

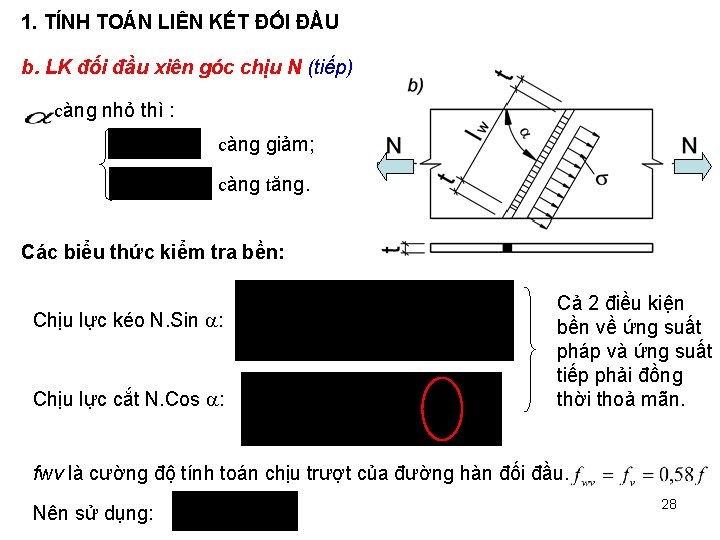

1. TÍNH TOÁN LIÊN KẾT ĐỐI ĐẦU b. LK đối đầu xiên góc chịu N (tiếp) càng nhỏ thì : càng giảm; càng tăng. Các biểu thức kiểm tra bền: Chịu lực kéo N. Sin a: Chịu lực cắt N. Cos a: Cả 2 điều kiện bền về ứng suất pháp và ứng suất tiếp phải đồng thời thoả mãn. fwv là cường độ tính toán chịu trượt của đường hàn đối đầu. Nên sử dụng: 28

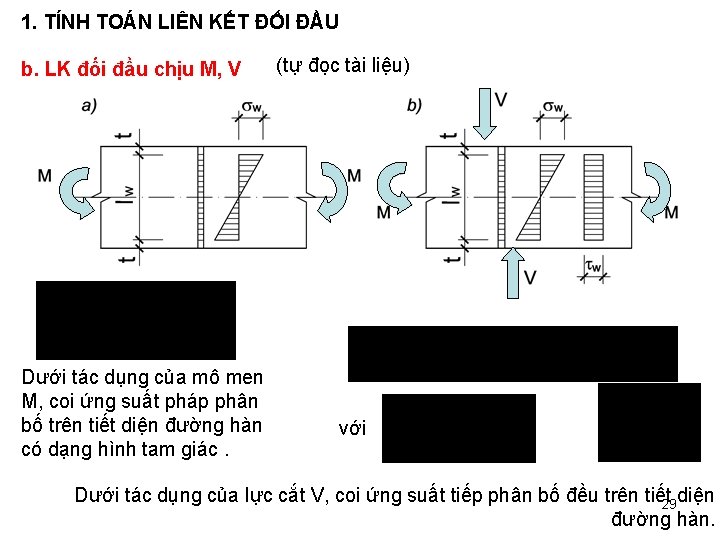

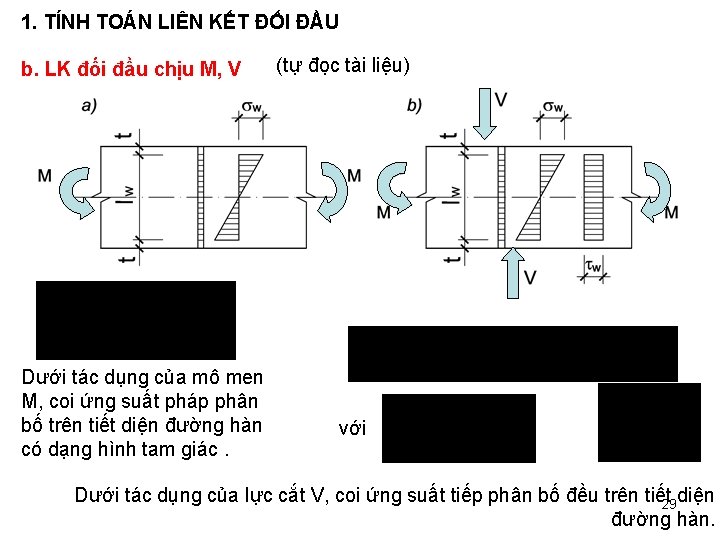

1. TÍNH TOÁN LIÊN KẾT ĐỐI ĐẦU b. LK đối đầu chịu M, V Dưới tác dụng của mô men M, coi ứng suất pháp phân bố trên tiết diện đường hàn có dạng hình tam giác. (tự đọc tài liệu) với Dưới tác dụng của lực cắt V, coi ứng suất tiếp phân bố đều trên tiết 29 diện đường hàn.

2. TÍNH TOÁN LIÊN KẾT GHÉP CHỒNG a. LK ghép chồng 2 bản thép chịu N 30

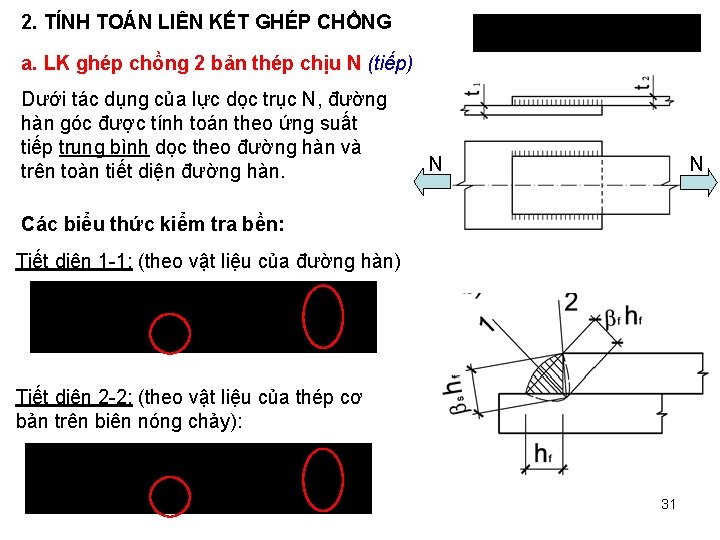

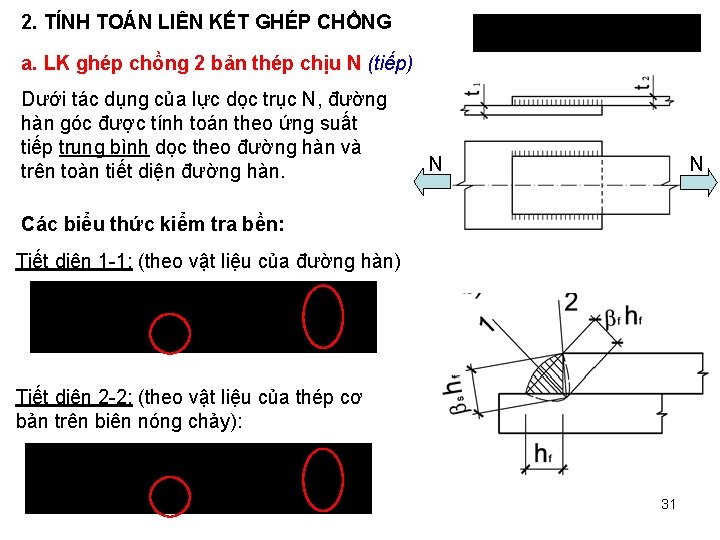

2. TÍNH TOÁN LIÊN KẾT GHÉP CHỒNG a. LK ghép chồng 2 bản thép chịu N (tiếp) Dưới tác dụng của lực dọc trục N, đường hàn góc được tính toán theo ứng suất tiếp trung bình dọc theo đường hàn và trên toàn tiết diện đường hàn. N N Các biểu thức kiểm tra bền: Tiết diện 1 -1: (theo vật liệu của đường hàn) Tiết diện 2 -2: (theo vật liệu của thép cơ bản trên biên nóng chảy): 31

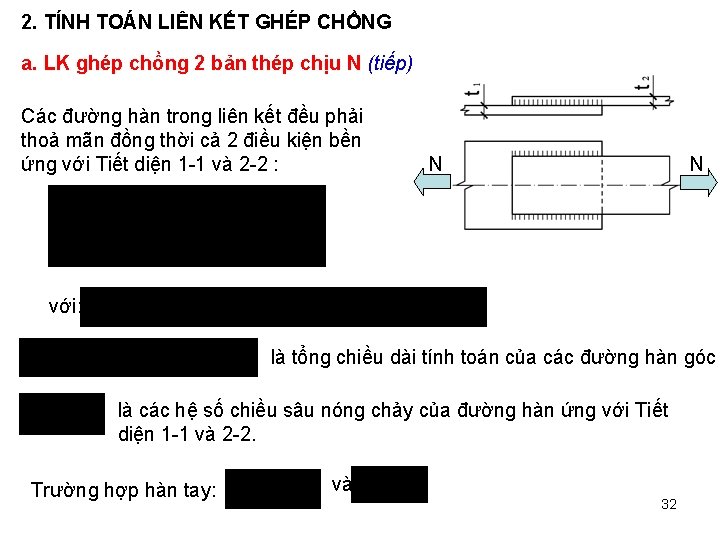

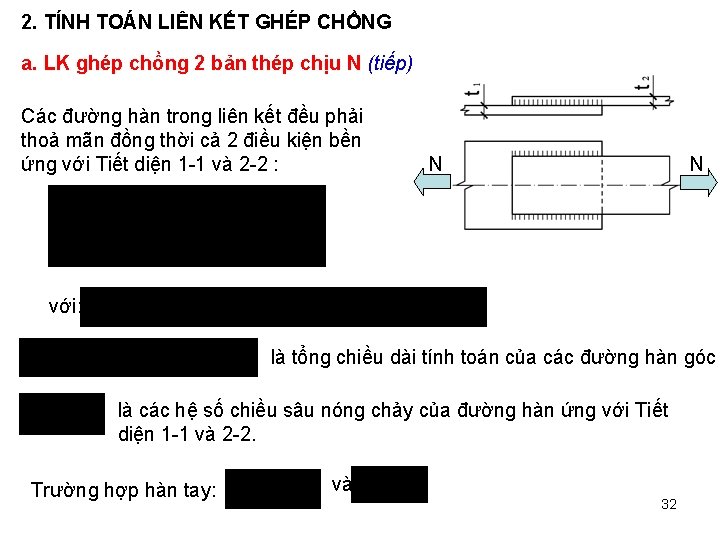

2. TÍNH TOÁN LIÊN KẾT GHÉP CHỒNG a. LK ghép chồng 2 bản thép chịu N (tiếp) Các đường hàn trong liên kết đều phải thoả mãn đồng thời cả 2 điều kiện bền ứng với Tiết diện 1 -1 và 2 -2 : N N với: là tổng chiều dài tính toán của các đường hàn góc là các hệ số chiều sâu nóng chảy của đường hàn ứng với Tiết diện 1 -1 và 2 -2. Trường hợp hàn tay: và 32

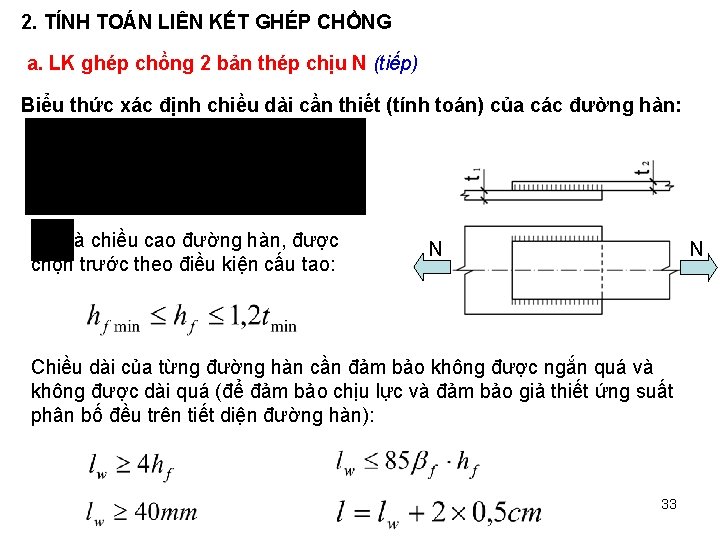

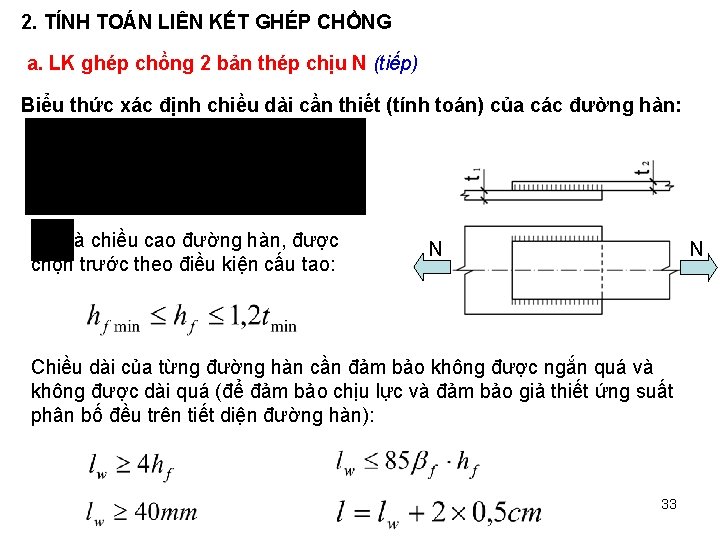

2. TÍNH TOÁN LIÊN KẾT GHÉP CHỒNG a. LK ghép chồng 2 bản thép chịu N (tiếp) Biểu thức xác định chiều dài cần thiết (tính toán) của các đường hàn: là chiều cao đường hàn, được chọn trước theo điều kiện cấu tao: N N Chiều dài của từng đường hàn cần đảm bảo không được ngắn quá và không được dài quá (để đảm bảo chịu lực và đảm bảo giả thiết ứng suất phân bố đều trên tiết diện đường hàn): 33

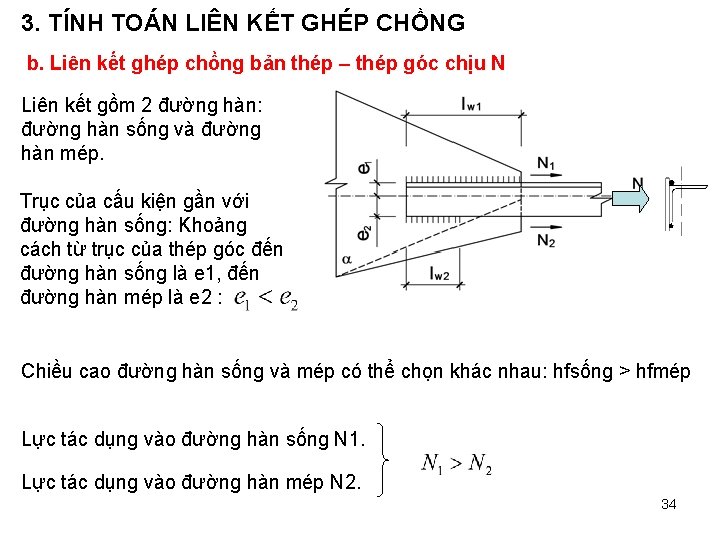

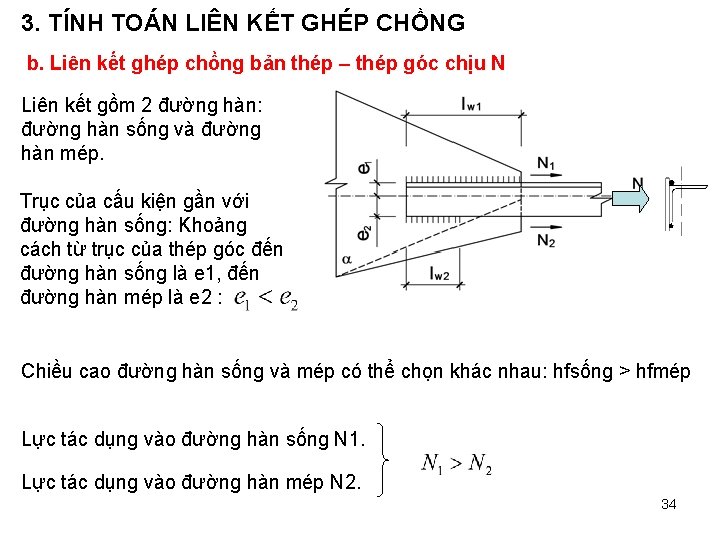

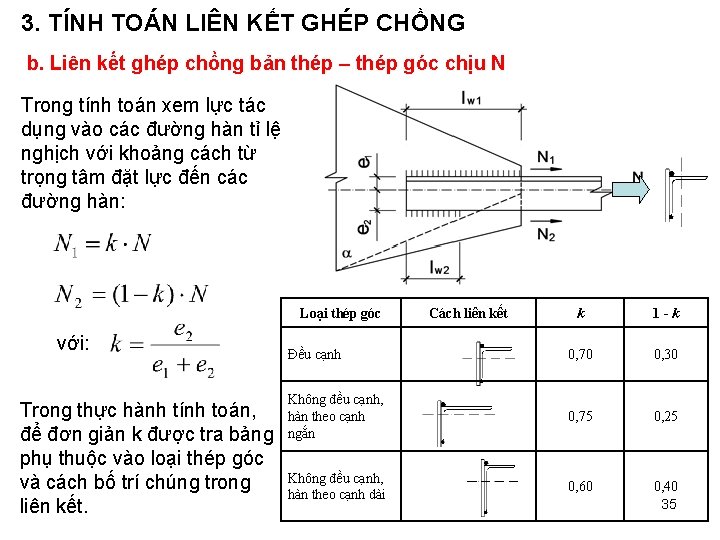

3. TÍNH TOÁN LIÊN KẾT GHÉP CHỒNG b. Liên kết ghép chồng bản thép – thép góc chịu N Liên kết gồm 2 đường hàn: đường hàn sống và đường hàn mép. Trục của cấu kiện gần với đường hàn sống: Khoảng cách từ trục của thép góc đến đường hàn sống là e 1, đến đường hàn mép là e 2 : Chiều cao đường hàn sống và mép có thể chọn khác nhau: hfsống > hfmép Lực tác dụng vào đường hàn sống N 1. Lực tác dụng vào đường hàn mép N 2. 34

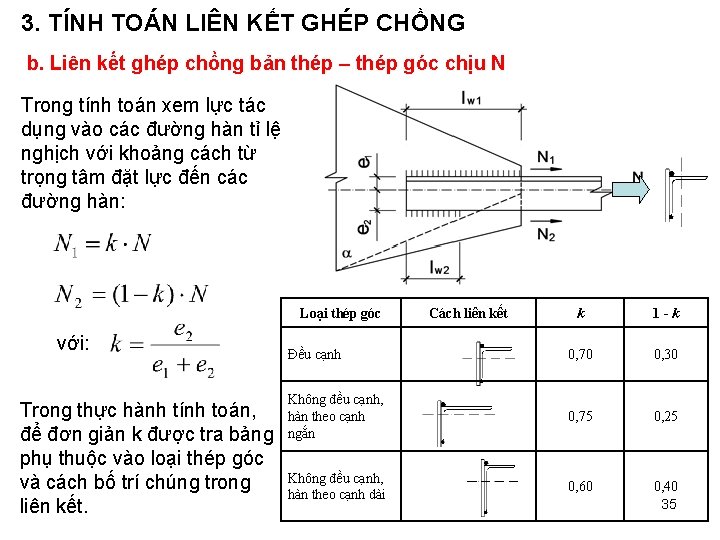

3. TÍNH TOÁN LIÊN KẾT GHÉP CHỒNG b. Liên kết ghép chồng bản thép – thép góc chịu N Trong tính toán xem lực tác dụng vào các đường hàn tỉ lệ nghịch với khoảng cách từ trọng tâm đặt lực đến các đường hàn: Loại thép góc với: Trong thực hành tính toán, để đơn giản k được tra bảng phụ thuộc vào loại thép góc và cách bố trí chúng trong liên kết. Cách liên kết k 1 -k Đều cạnh 0, 70 0, 30 Không đều cạnh, hàn theo cạnh ngắn 0, 75 0, 25 Không đều cạnh, hàn theo cạnh dài 0, 60 0, 40 35

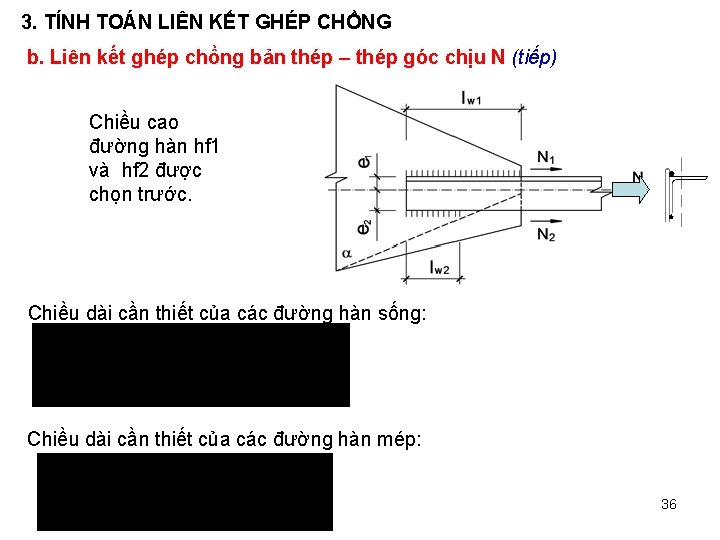

3. TÍNH TOÁN LIÊN KẾT GHÉP CHỒNG b. Liên kết ghép chồng bản thép – thép góc chịu N (tiếp) Chiều cao đường hàn hf 1 và hf 2 được chọn trước. Chiều dài cần thiết của các đường hàn sống: Chiều dài cần thiết của các đường hàn mép: 36

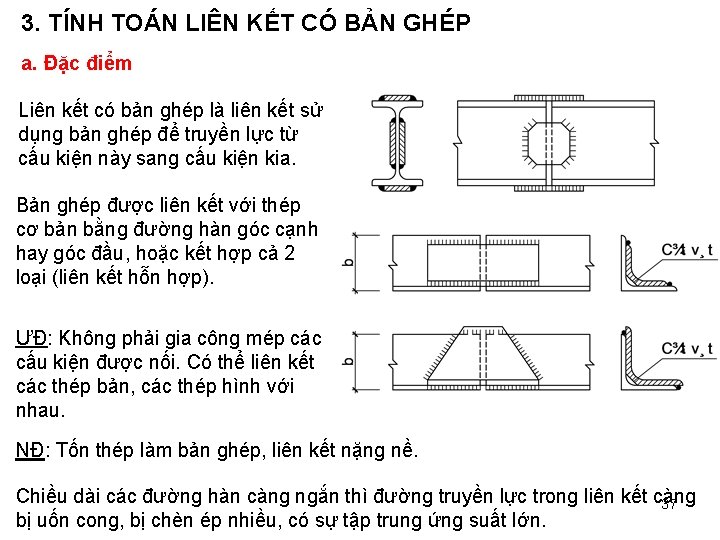

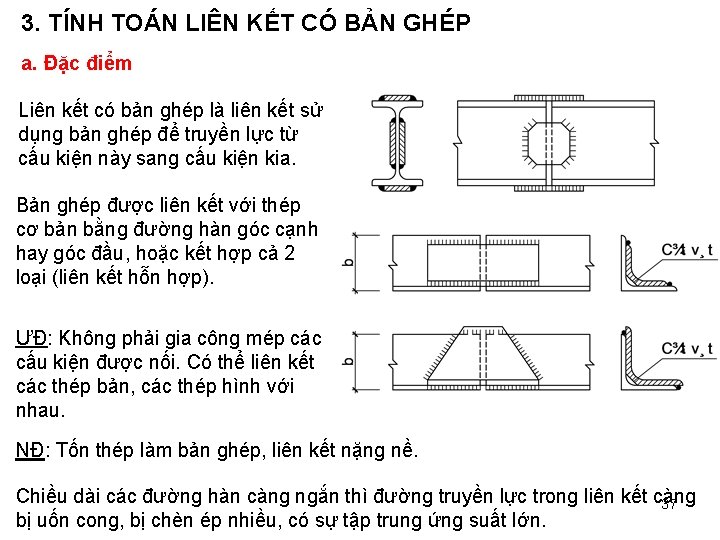

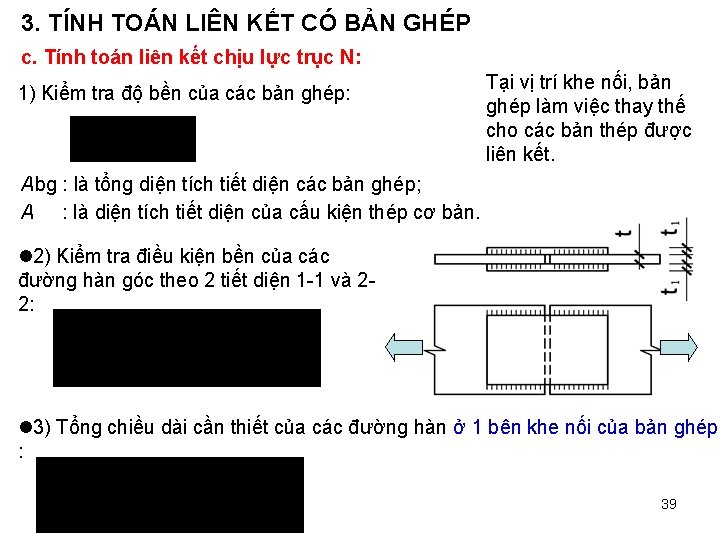

3. TÍNH TOÁN LIÊN KẾT CÓ BẢN GHÉP a. Đặc điểm Liên kết có bản ghép là liên kết sử dụng bản ghép để truyền lực từ cấu kiện này sang cấu kiện kia. Bản ghép được liên kết với thép cơ bản bằng đường hàn góc cạnh hay góc đầu, hoặc kết hợp cả 2 loại (liên kết hỗn hợp). ƯĐ: Không phải gia công mép các cấu kiện được nối. Có thể liên kết các thép bản, các thép hình với nhau. NĐ: Tốn thép làm bản ghép, liên kết nặng nề. Chiều dài các đường hàn càng ngắn thì đường truyền lực trong liên kết càng 37 bị uốn cong, bị chèn ép nhiều, có sự tập trung ứng suất lớn.

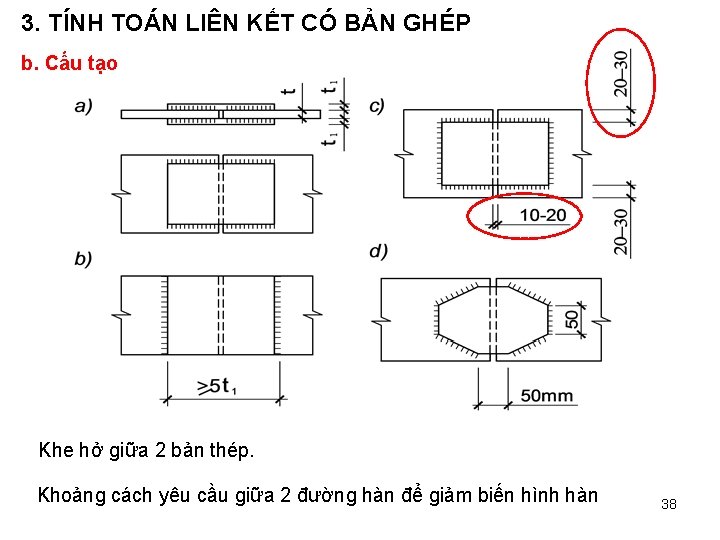

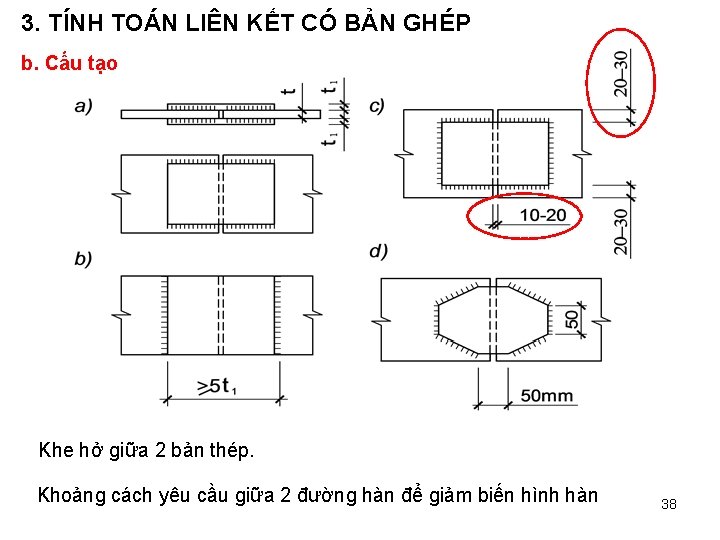

3. TÍNH TOÁN LIÊN KẾT CÓ BẢN GHÉP b. Cấu tạo Khe hở giữa 2 bản thép. Khoảng cách yêu cầu giữa 2 đường hàn để giảm biến hình hàn 38

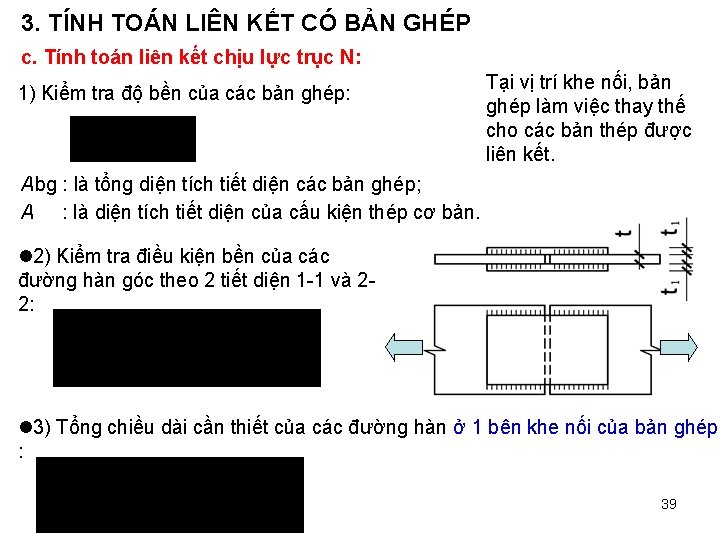

3. TÍNH TOÁN LIÊN KẾT CÓ BẢN GHÉP c. Tính toán liên kết chịu lực trục N: 1) Kiểm tra độ bền của các bản ghép: Tại vị trí khe nối, bản ghép làm việc thay thế cho các bản thép được liên kết. Abg : là tổng diện tích tiết diện các bản ghép; A : là diện tích tiết diện của cấu kiện thép cơ bản. 2) Kiểm tra điều kiện bền của các đường hàn góc theo 2 tiết diện 1 -1 và 22: 3) Tổng chiều dài cần thiết của các đường hàn ở 1 bên khe nối của bản ghép : 39

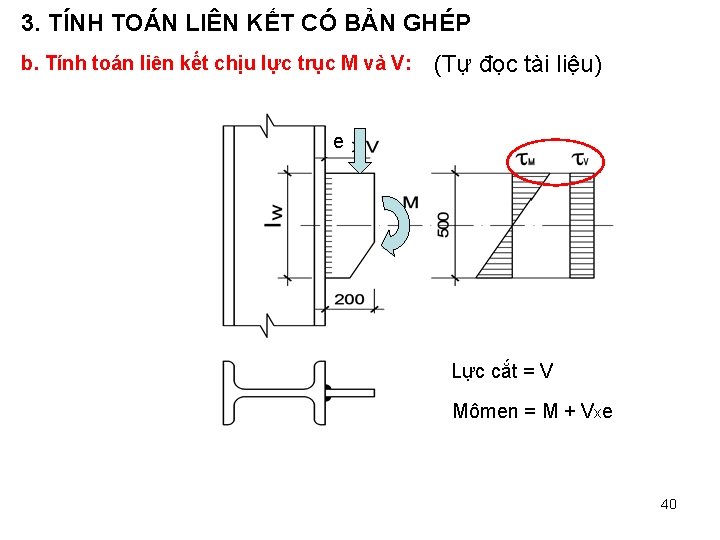

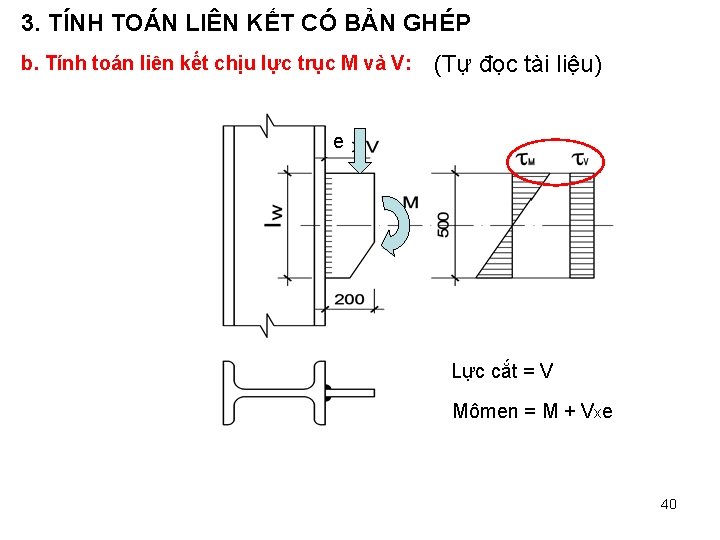

3. TÍNH TOÁN LIÊN KẾT CÓ BẢN GHÉP b. Tính toán liên kết chịu lực trục M và V: (Tự đọc tài liệu) e Lực cắt = V Mômen = M + Vxe 40

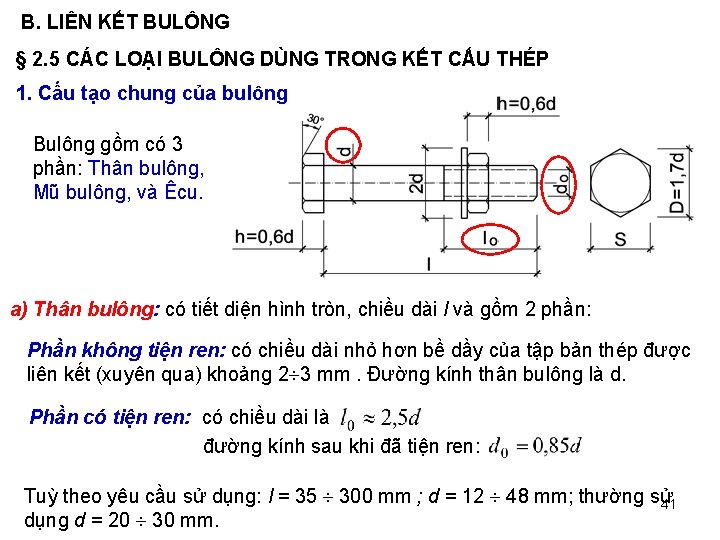

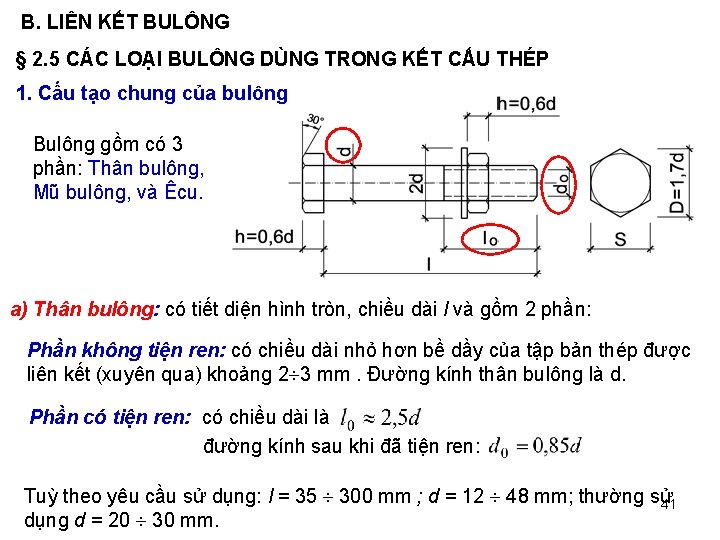

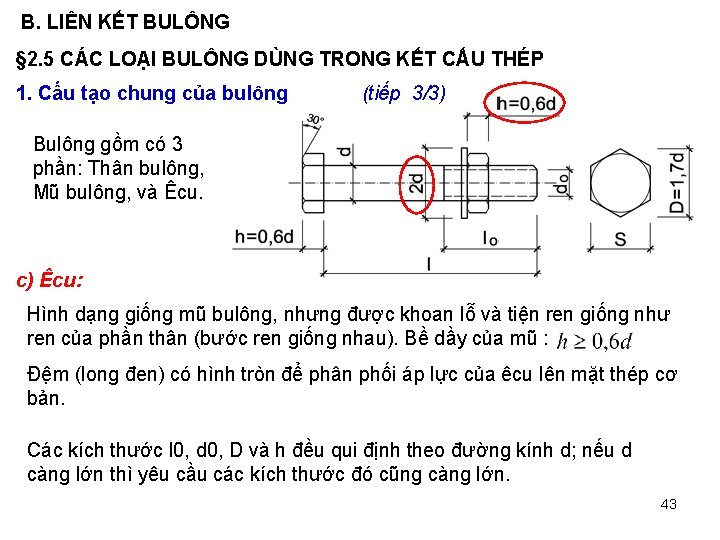

B. LIÊN KẾT BULÔNG § 2. 5 CÁC LOẠI BULÔNG DÙNG TRONG KẾT CẤU THÉP 1. Cấu tạo chung của bulông Bulông gồm có 3 phần: Thân bulông, Mũ bulông, và Êcu. a) Thân bulông: có tiết diện hình tròn, chiều dài l và gồm 2 phần: Phần không tiện ren: có chiều dài nhỏ hơn bề dầy của tập bản thép được liên kết (xuyên qua) khoảng 2 3 mm. Đường kính thân bulông là d. Phần có tiện ren: có chiều dài là đường kính sau khi đã tiện ren: Tuỳ theo yêu cầu sử dụng: l = 35 300 mm ; d = 12 48 mm; thường sử 41 dụng d = 20 30 mm.

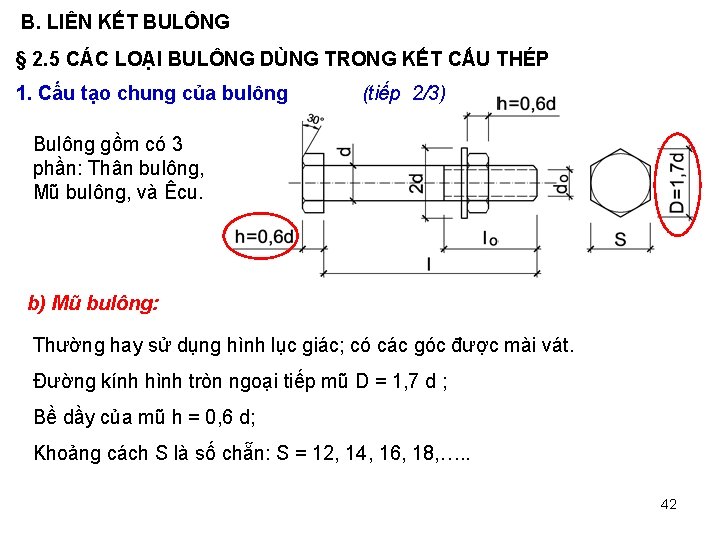

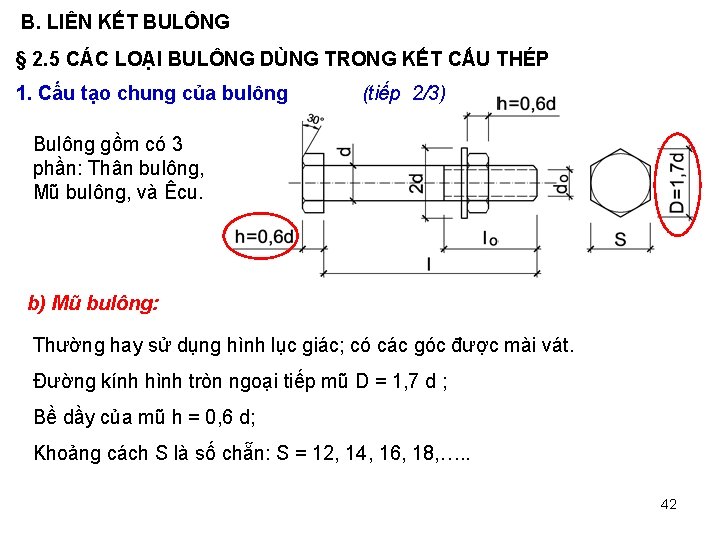

B. LIÊN KẾT BULÔNG § 2. 5 CÁC LOẠI BULÔNG DÙNG TRONG KẾT CẤU THÉP 1. Cấu tạo chung của bulông (tiếp 2/3) Bulông gồm có 3 phần: Thân bulông, Mũ bulông, và Êcu. b) Mũ bulông: Thường hay sử dụng hình lục giác; có các góc được mài vát. Đường kính hình tròn ngoại tiếp mũ D = 1, 7 d ; Bề dầy của mũ h = 0, 6 d; Khoảng cách S là số chẵn: S = 12, 14, 16, 18, …. . 42

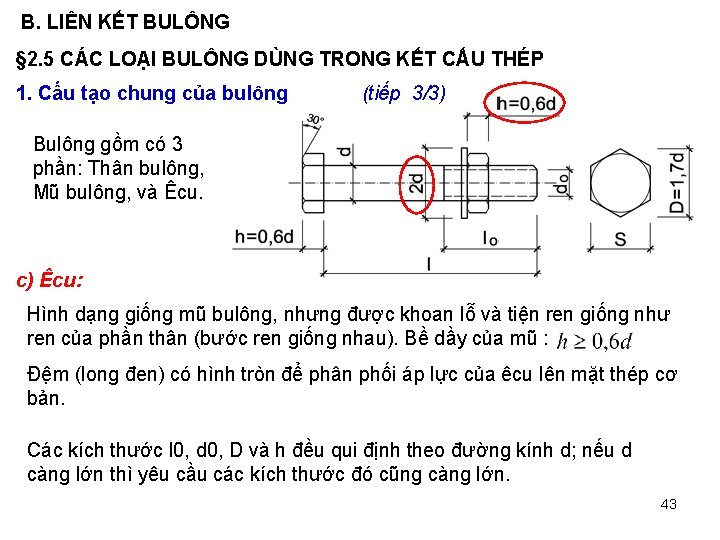

B. LIÊN KẾT BULÔNG § 2. 5 CÁC LOẠI BULÔNG DÙNG TRONG KẾT CẤU THÉP 1. Cấu tạo chung của bulông (tiếp 3/3) Bulông gồm có 3 phần: Thân bulông, Mũ bulông, và Êcu. c) Êcu: Hình dạng giống mũ bulông, nhưng được khoan lỗ và tiện ren giống như ren của phần thân (bước ren giống nhau). Bề dầy của mũ : Đệm (long đen) có hình tròn để phân phối áp lực của êcu lên mặt thép cơ bản. Các kích thước l 0, d 0, D và h đều qui định theo đường kính d; nếu d càng lớn thì yêu cầu các kích thước đó cũng càng lớn. 43

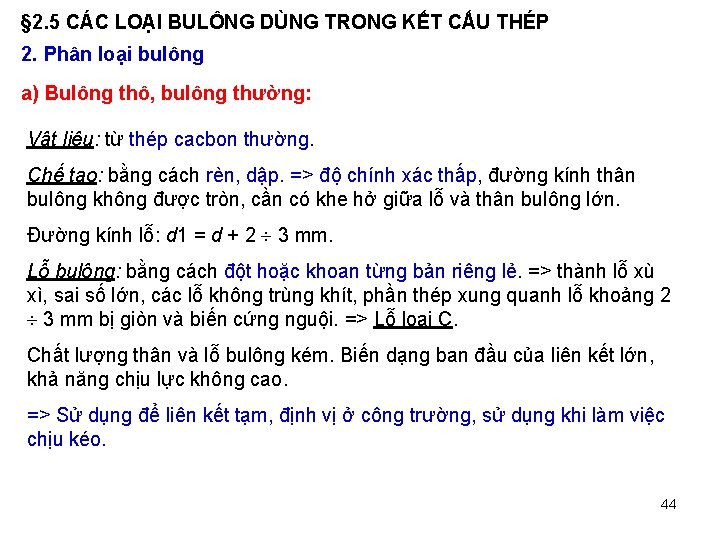

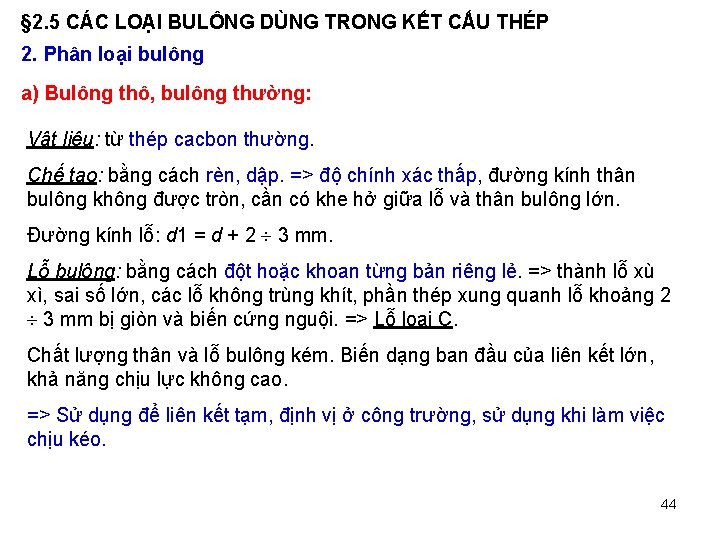

§ 2. 5 CÁC LOẠI BULÔNG DÙNG TRONG KẾT CẤU THÉP 2. Phân loại bulông a) Bulông thô, bulông thường: Vật liệu: từ thép cacbon thường. Chế tạo: bằng cách rèn, dập. => độ chính xác thấp, đường kính thân bulông không được tròn, cần có khe hở giữa lỗ và thân bulông lớn. Đường kính lỗ: d 1 = d + 2 3 mm. Lỗ bulông: bằng cách đột hoặc khoan từng bản riêng lẻ. => thành lỗ xù xì, sai số lớn, các lỗ không trùng khít, phần thép xung quanh lỗ khoảng 2 3 mm bị giòn và biến cứng nguội. => Lỗ loại C. Chất lượng thân và lỗ bulông kém. Biến dạng ban đầu của liên kết lớn, khả năng chịu lực không cao. => Sử dụng để liên kết tạm, định vị ở công trường, sử dụng khi làm việc chịu kéo. 44

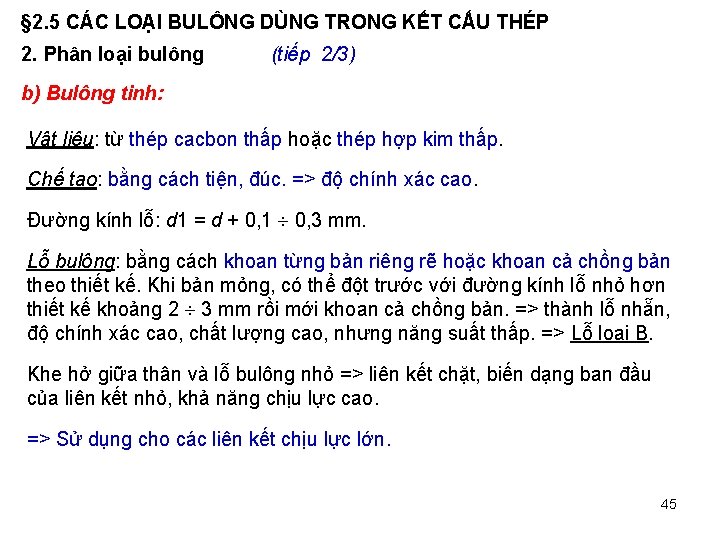

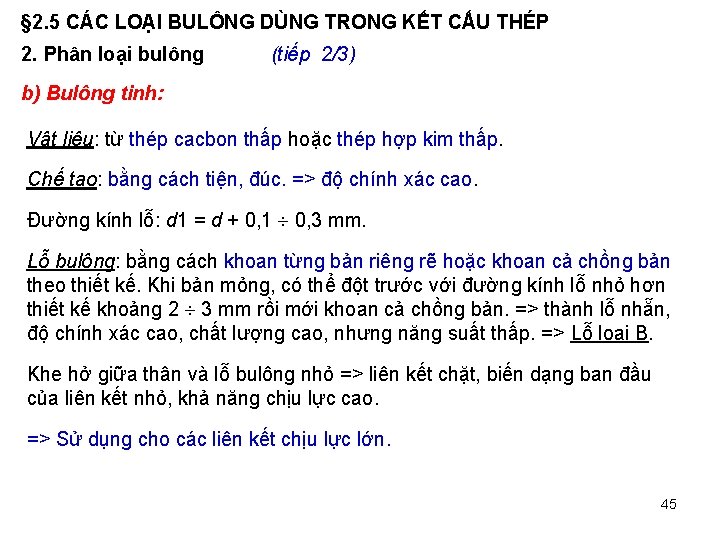

§ 2. 5 CÁC LOẠI BULÔNG DÙNG TRONG KẾT CẤU THÉP 2. Phân loại bulông (tiếp 2/3) b) Bulông tinh: Vật liệu: từ thép cacbon thấp hoặc thép hợp kim thấp. Chế tạo: bằng cách tiện, đúc. => độ chính xác cao. Đường kính lỗ: d 1 = d + 0, 1 0, 3 mm. Lỗ bulông: bằng cách khoan từng bản riêng rẽ hoặc khoan cả chồng bản theo thiết kế. Khi bản mỏng, có thể đột trước với đường kính lỗ nhỏ hơn thiết kế khoảng 2 3 mm rồi mới khoan cả chồng bản. => thành lỗ nhẵn, độ chính xác cao, chất lượng cao, nhưng năng suất thấp. => Lỗ loại B. Khe hở giữa thân và lỗ bulông nhỏ => liên kết chặt, biến dạng ban đầu của liên kết nhỏ, khả năng chịu lực cao. => Sử dụng cho các liên kết chịu lực lớn. 45

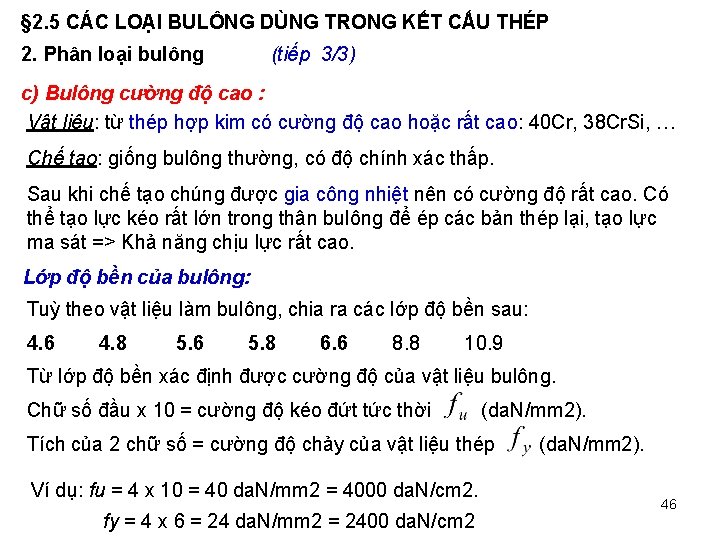

§ 2. 5 CÁC LOẠI BULÔNG DÙNG TRONG KẾT CẤU THÉP 2. Phân loại bulông (tiếp 3/3) c) Bulông cường độ cao : Vật liệu: từ thép hợp kim có cường độ cao hoặc rất cao: 40 Cr, 38 Cr. Si, … Chế tạo: giống bulông thường, có độ chính xác thấp. Sau khi chế tạo chúng được gia công nhiệt nên có cường độ rất cao. Có thể tạo lực kéo rất lớn trong thân bulông để ép các bản thép lại, tạo lực ma sát => Khả năng chịu lực rất cao. Lớp độ bền của bulông: Tuỳ theo vật liệu làm bulông, chia ra các lớp độ bền sau: 4. 6 4. 8 5. 6 5. 8 6. 6 8. 8 10. 9 Từ lớp độ bền xác định được cường độ của vật liệu bulông. Chữ số đầu x 10 = cường độ kéo đứt tức thời (da. N/mm 2). Tích của 2 chữ số = cường độ chảy của vật liệu thép Ví dụ: fu = 4 x 10 = 40 da. N/mm 2 = 4000 da. N/cm 2. fy = 4 x 6 = 24 da. N/mm 2 = 2400 da. N/cm 2 (da. N/mm 2). 46

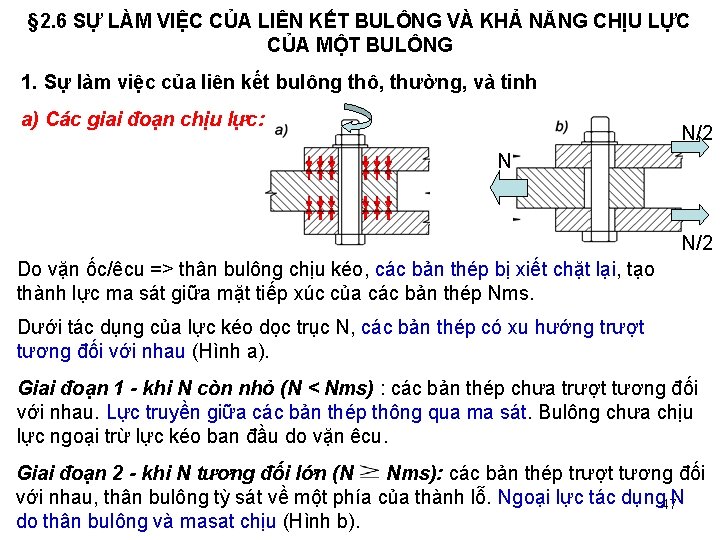

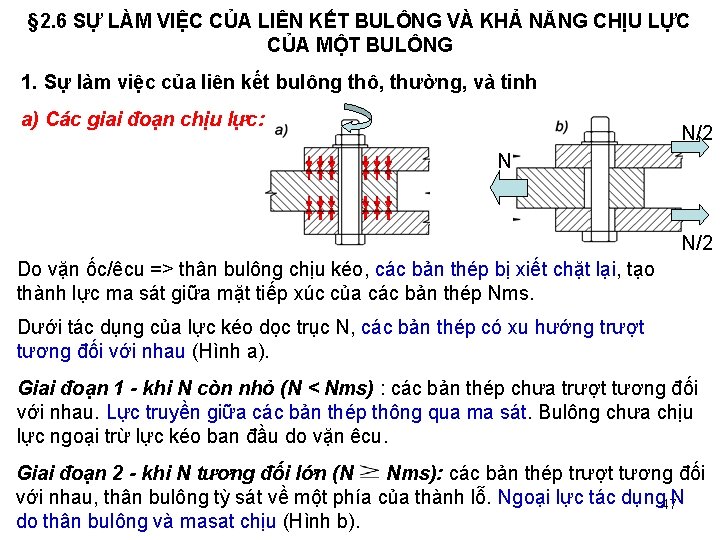

§ 2. 6 SỰ LÀM VIỆC CỦA LIÊN KẾT BULÔNG VÀ KHẢ NĂNG CHỊU LỰC CỦA MỘT BULÔNG 1. Sự làm việc của liên kết bulông thô, thường, và tinh a) Các giai đoạn chịu lực: N/2 N N/2 Do vặn ốc/êcu => thân bulông chịu kéo, các bản thép bị xiết chặt lại, tạo thành lực ma sát giữa mặt tiếp xúc của các bản thép Nms. Dưới tác dụng của lực kéo dọc trục N, các bản thép có xu hướng trượt tương đối với nhau (Hình a). Giai đoạn 1 - khi N còn nhỏ (N < Nms) : các bản thép chưa trượt tương đối với nhau. Lực truyền giữa các bản thép thông qua ma sát. Bulông chưa chịu lực ngoại trừ lực kéo ban đầu do vặn êcu. Giai đoạn 2 - khi N tương đối lớn (N Nms): các bản thép trượt tương đối với nhau, thân bulông tỳ sát về một phía của thành lỗ. Ngoại lực tác dụng 47 N do thân bulông và masat chịu (Hình b).

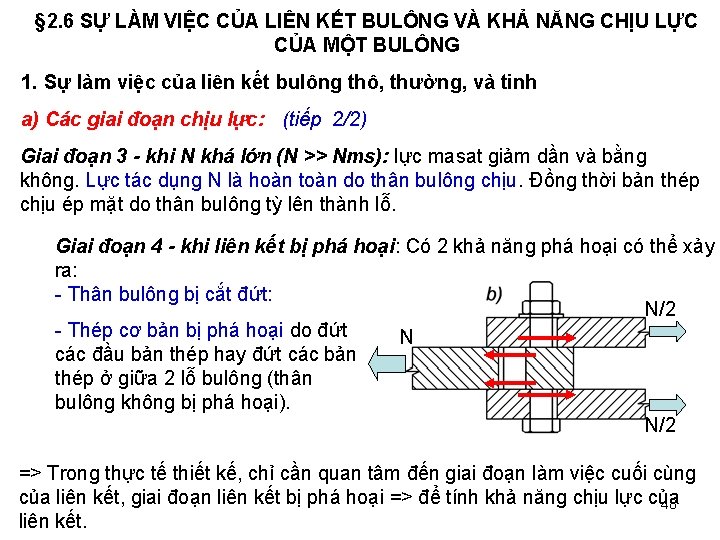

§ 2. 6 SỰ LÀM VIỆC CỦA LIÊN KẾT BULÔNG VÀ KHẢ NĂNG CHỊU LỰC CỦA MỘT BULÔNG 1. Sự làm việc của liên kết bulông thô, thường, và tinh a) Các giai đoạn chịu lực: (tiếp 2/2) Giai đoạn 3 - khi N khá lớn (N >> Nms): lực masat giảm dần và bằng không. Lực tác dụng N là hoàn toàn do thân bulông chịu. Đồng thời bản thép chịu ép mặt do thân bulông tỳ lên thành lỗ. Giai đoạn 4 - khi liên kết bị phá hoại: Có 2 khả năng phá hoại có thể xảy ra: - Thân bulông bị cắt đứt: N/2 - Thép cơ bản bị phá hoại do đứt N các đầu bản thép hay đứt các bản thép ở giữa 2 lỗ bulông (thân bulông không bị phá hoại). N/2 => Trong thực tế thiết kế, chỉ cần quan tâm đến giai đoạn làm việc cuối cùng của liên kết, giai đoạn liên kết bị phá hoại => để tính khả năng chịu lực của 48 liên kết.

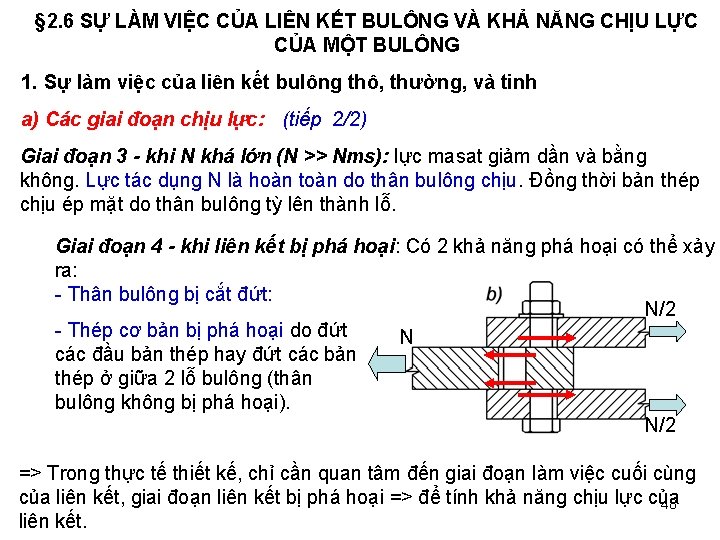

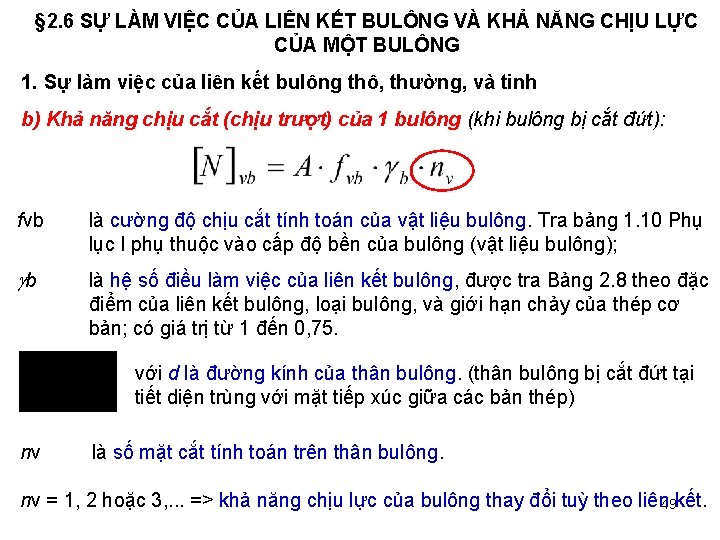

§ 2. 6 SỰ LÀM VIỆC CỦA LIÊN KẾT BULÔNG VÀ KHẢ NĂNG CHỊU LỰC CỦA MỘT BULÔNG 1. Sự làm việc của liên kết bulông thô, thường, và tinh b) Khả năng chịu cắt (chịu trượt) của 1 bulông (khi bulông bị cắt đứt): fvb là cường độ chịu cắt tính toán của vật liệu bulông. Tra bảng 1. 10 Phụ lục I phụ thuộc vào cấp độ bền của bulông (vật liệu bulông); b là hệ số điều làm việc của liên kết bulông, được tra Bảng 2. 8 theo đặc điểm của liên kết bulông, loại bulông, và giới hạn chảy của thép cơ bản; có giá trị từ 1 đến 0, 75. với d là đường kính của thân bulông. (thân bulông bị cắt đứt tại tiết diện trùng với mặt tiếp xúc giữa các bản thép) nv là số mặt cắt tính toán trên thân bulông. nv = 1, 2 hoặc 3, . . . => khả năng chịu lực của bulông thay đổi tuỳ theo liên 49 kết.

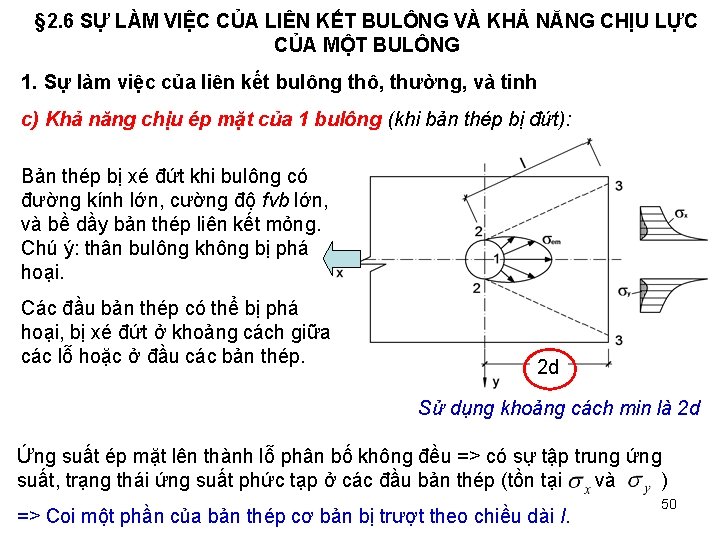

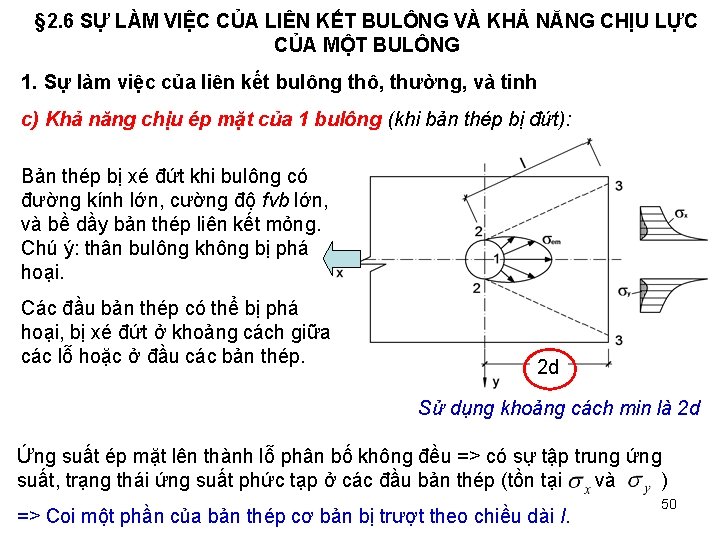

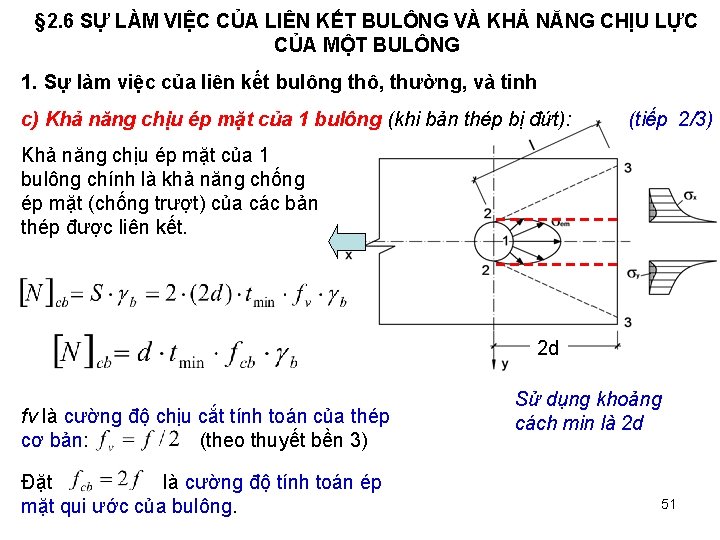

§ 2. 6 SỰ LÀM VIỆC CỦA LIÊN KẾT BULÔNG VÀ KHẢ NĂNG CHỊU LỰC CỦA MỘT BULÔNG 1. Sự làm việc của liên kết bulông thô, thường, và tinh c) Khả năng chịu ép mặt của 1 bulông (khi bản thép bị đứt): Bản thép bị xé đứt khi bulông có đường kính lớn, cường độ fvb lớn, và bề dầy bản thép liên kết mỏng. Chú ý: thân bulông không bị phá hoại. Các đầu bản thép có thể bị phá hoại, bị xé đứt ở khoảng cách giữa các lỗ hoặc ở đầu các bản thép. 2 d Sử dụng khoảng cách min là 2 d Ứng suất ép mặt lên thành lỗ phân bố không đều => có sự tập trung ứng suất, trạng thái ứng suất phức tạp ở các đầu bản thép (tồn tại và ) => Coi một phần của bản thép cơ bản bị trượt theo chiều dài l. 50

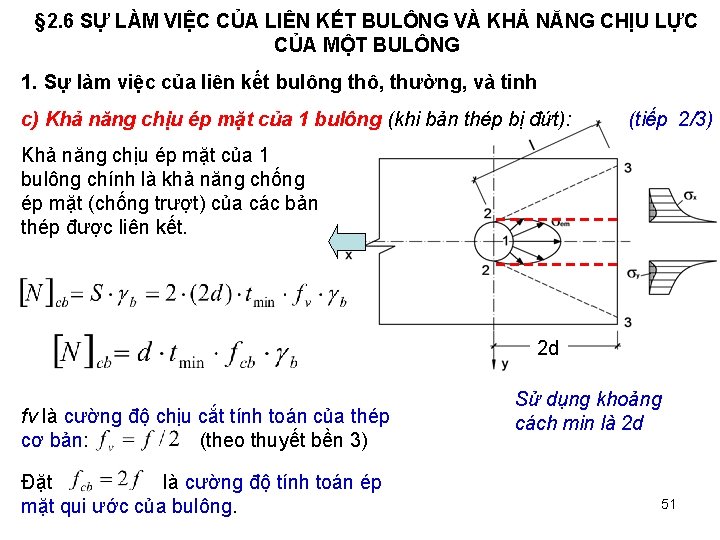

§ 2. 6 SỰ LÀM VIỆC CỦA LIÊN KẾT BULÔNG VÀ KHẢ NĂNG CHỊU LỰC CỦA MỘT BULÔNG 1. Sự làm việc của liên kết bulông thô, thường, và tinh c) Khả năng chịu ép mặt của 1 bulông (khi bản thép bị đứt): (tiếp 2/3) Khả năng chịu ép mặt của 1 bulông chính là khả năng chống ép mặt (chống trượt) của các bản thép được liên kết. 2 d fv là cường độ chịu cắt tính toán của thép cơ bản: (theo thuyết bền 3) Đặt là cường độ tính toán ép mặt qui ước của bulông. Sử dụng khoảng cách min là 2 d 51

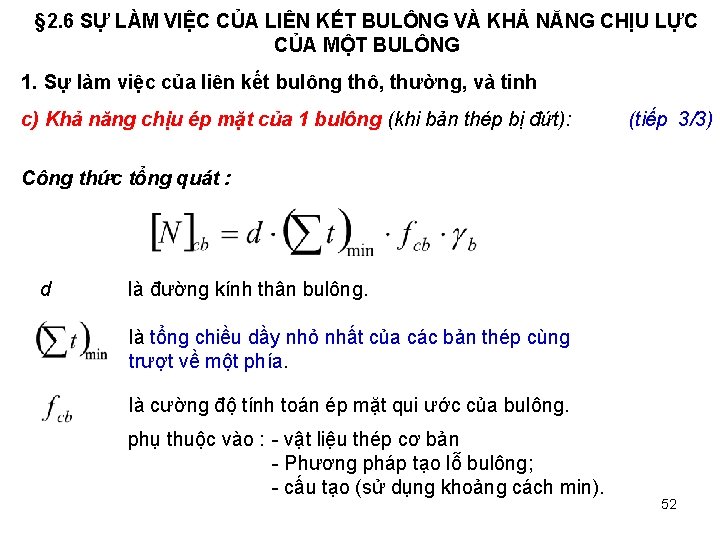

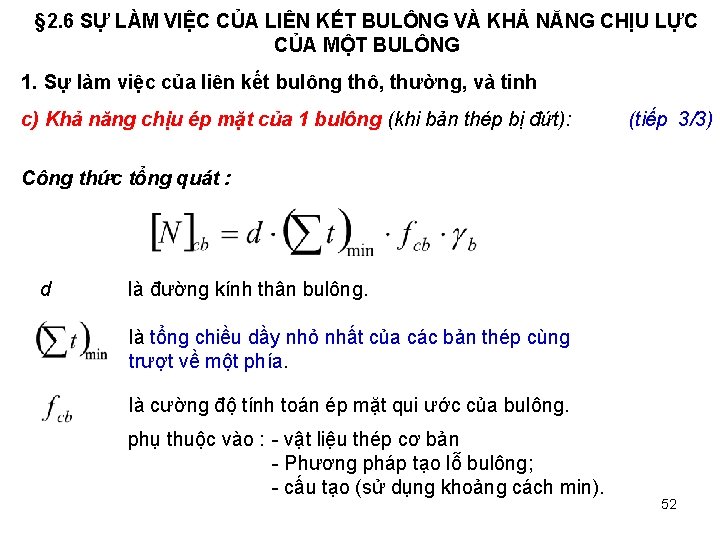

§ 2. 6 SỰ LÀM VIỆC CỦA LIÊN KẾT BULÔNG VÀ KHẢ NĂNG CHỊU LỰC CỦA MỘT BULÔNG 1. Sự làm việc của liên kết bulông thô, thường, và tinh c) Khả năng chịu ép mặt của 1 bulông (khi bản thép bị đứt): (tiếp 3/3) Công thức tổng quát : d là đường kính thân bulông. là tổng chiều dầy nhỏ nhất của các bản thép cùng trượt về một phía. là cường độ tính toán ép mặt qui ước của bulông. phụ thuộc vào : - vật liệu thép cơ bản - Phương pháp tạo lỗ bulông; - cấu tạo (sử dụng khoảng cách min). 52

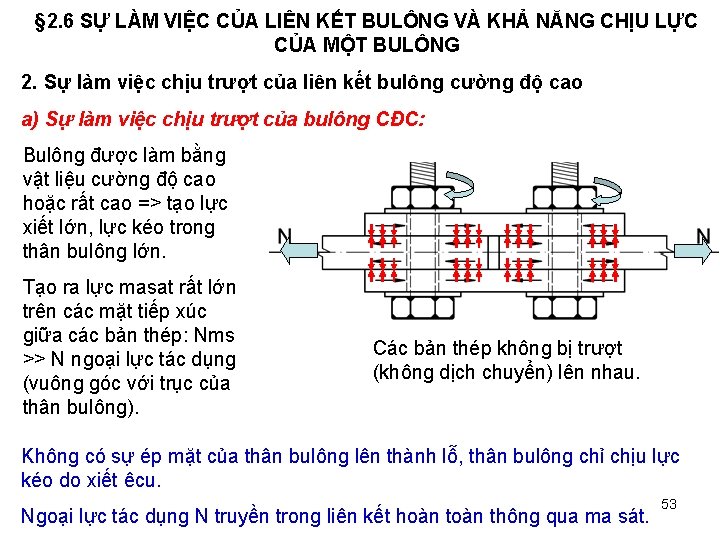

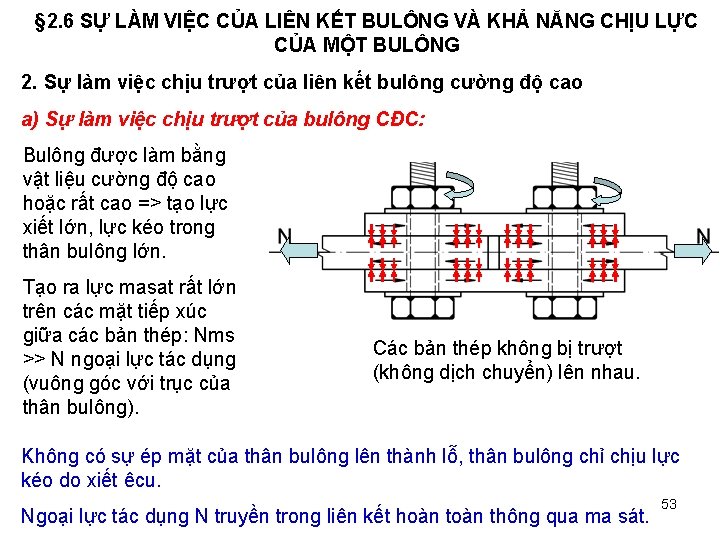

§ 2. 6 SỰ LÀM VIỆC CỦA LIÊN KẾT BULÔNG VÀ KHẢ NĂNG CHỊU LỰC CỦA MỘT BULÔNG 2. Sự làm việc chịu trượt của liên kết bulông cường độ cao a) Sự làm việc chịu trượt của bulông CĐC: Bulông được làm bằng vật liệu cường độ cao hoặc rất cao => tạo lực xiết lớn, lực kéo trong thân bulông lớn. Tạo ra lực masat rất lớn trên các mặt tiếp xúc giữa các bản thép: Nms >> N ngoại lực tác dụng (vuông góc với trục của thân bulông). Các bản thép không bị trượt (không dịch chuyển) lên nhau. Không có sự ép mặt của thân bulông lên thành lỗ, thân bulông chỉ chịu lực kéo do xiết êcu. Ngoại lực tác dụng N truyền trong liên kết hoàn thông qua ma sát. 53

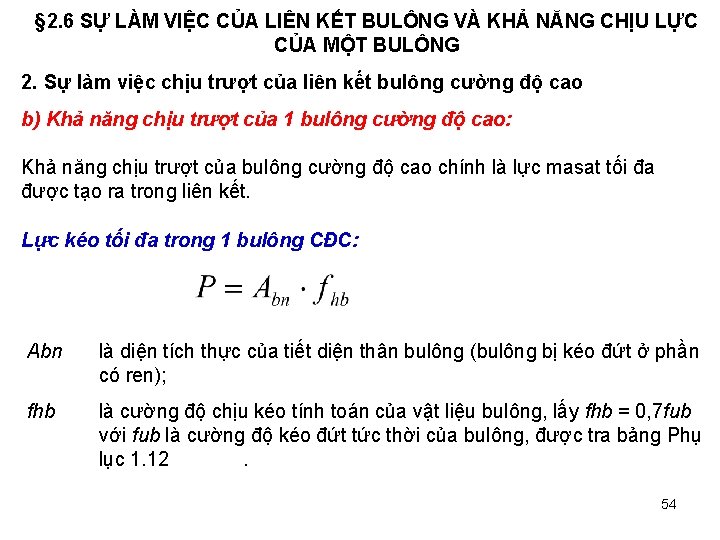

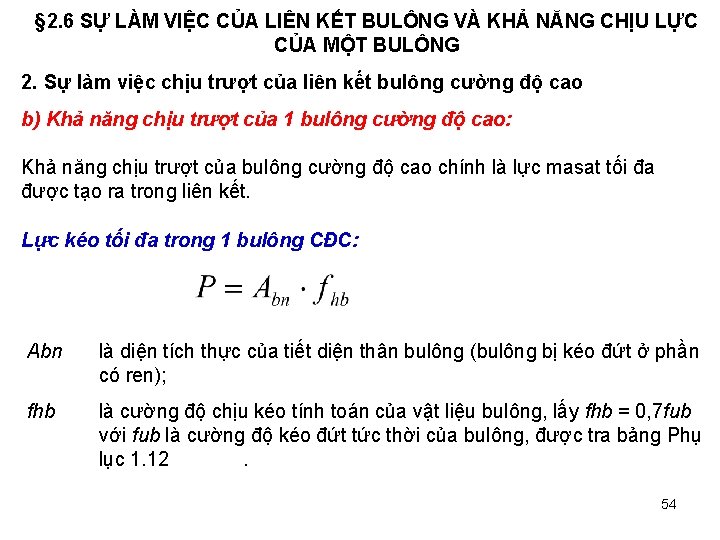

§ 2. 6 SỰ LÀM VIỆC CỦA LIÊN KẾT BULÔNG VÀ KHẢ NĂNG CHỊU LỰC CỦA MỘT BULÔNG 2. Sự làm việc chịu trượt của liên kết bulông cường độ cao b) Khả năng chịu trượt của 1 bulông cường độ cao: Khả năng chịu trượt của bulông cường độ cao chính là lực masat tối đa được tạo ra trong liên kết. Lực kéo tối đa trong 1 bulông CĐC: Abn là diện tích thực của tiết diện thân bulông (bulông bị kéo đứt ở phần có ren); fhb là cường độ chịu kéo tính toán của vật liệu bulông, lấy fhb = 0, 7 fub với fub là cường độ kéo đứt tức thời của bulông, được tra bảng Phụ lục 1. 12. 54

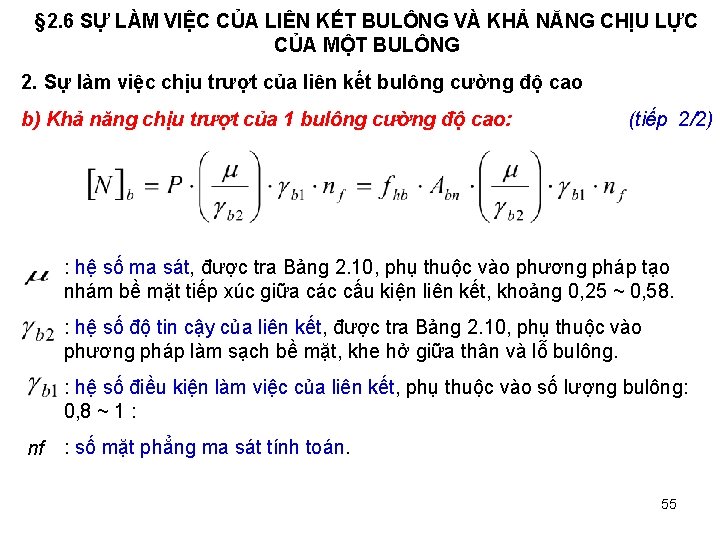

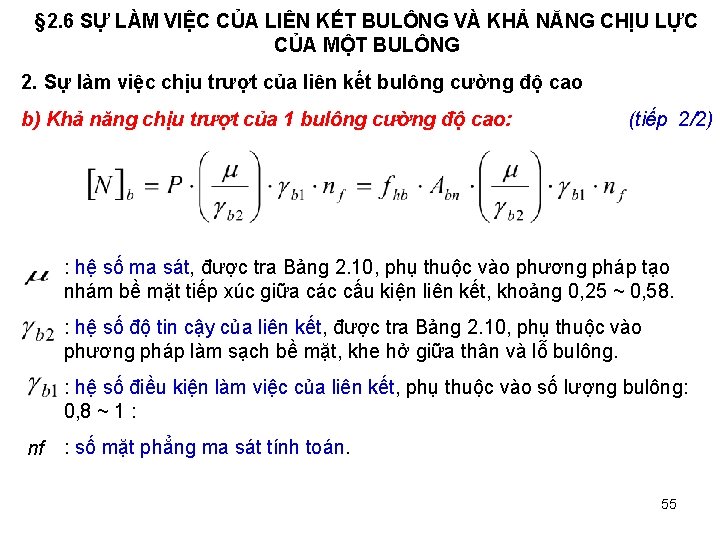

§ 2. 6 SỰ LÀM VIỆC CỦA LIÊN KẾT BULÔNG VÀ KHẢ NĂNG CHỊU LỰC CỦA MỘT BULÔNG 2. Sự làm việc chịu trượt của liên kết bulông cường độ cao b) Khả năng chịu trượt của 1 bulông cường độ cao: (tiếp 2/2) : hệ số ma sát, được tra Bảng 2. 10, phụ thuộc vào phương pháp tạo nhám bề mặt tiếp xúc giữa các cấu kiện liên kết, khoảng 0, 25 ~ 0, 58. : hệ số độ tin cậy của liên kết, được tra Bảng 2. 10, phụ thuộc vào phương pháp làm sạch bề mặt, khe hở giữa thân và lỗ bulông. : hệ số điều kiện làm việc của liên kết, phụ thuộc vào số lượng bulông: 0, 8 ~ 1 : nf : số mặt phẳng ma sát tính toán. 55

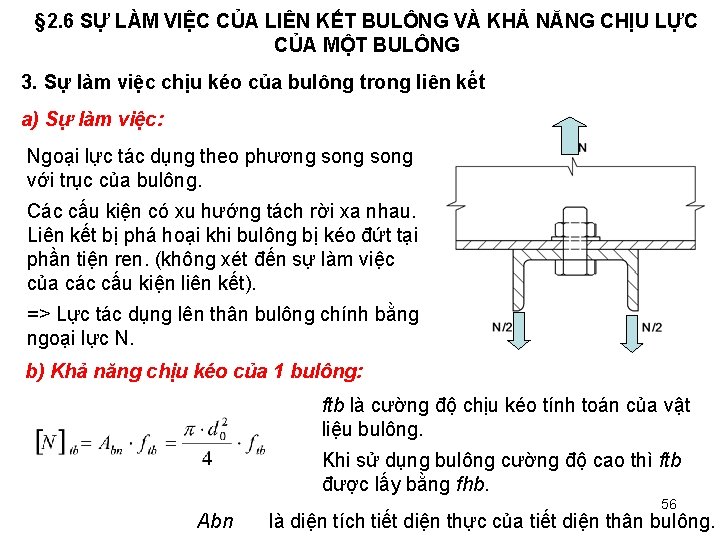

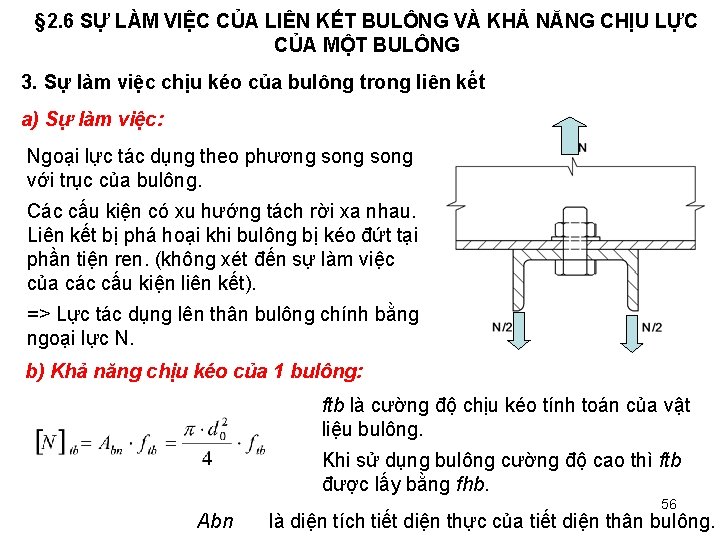

§ 2. 6 SỰ LÀM VIỆC CỦA LIÊN KẾT BULÔNG VÀ KHẢ NĂNG CHỊU LỰC CỦA MỘT BULÔNG 3. Sự làm việc chịu kéo của bulông trong liên kết a) Sự làm việc: Ngoại lực tác dụng theo phương song với trục của bulông. Các cấu kiện có xu hướng tách rời xa nhau. Liên kết bị phá hoại khi bulông bị kéo đứt tại phần tiện ren. (không xét đến sự làm việc của các cấu kiện liên kết). => Lực tác dụng lên thân bulông chính bằng ngoại lực N. b) Khả năng chịu kéo của 1 bulông: ftb là cường độ chịu kéo tính toán của vật liệu bulông. Khi sử dụng bulông cường độ cao thì ftb được lấy bằng fhb. Abn 56 là diện tích tiết diện thực của tiết diện thân bulông.

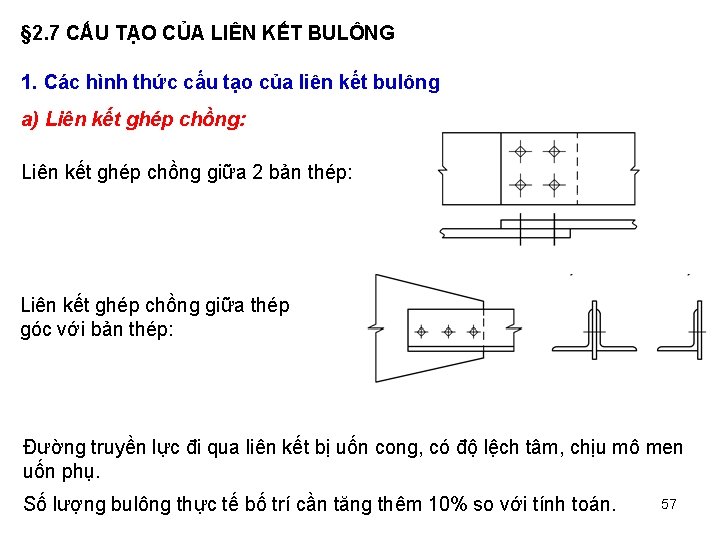

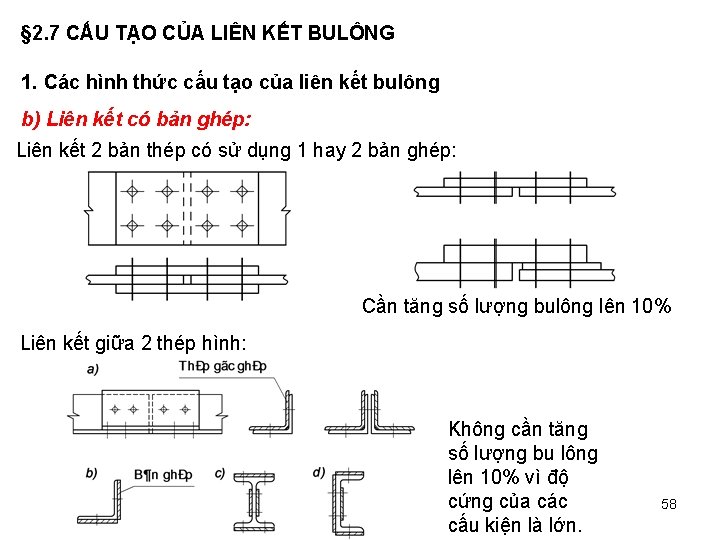

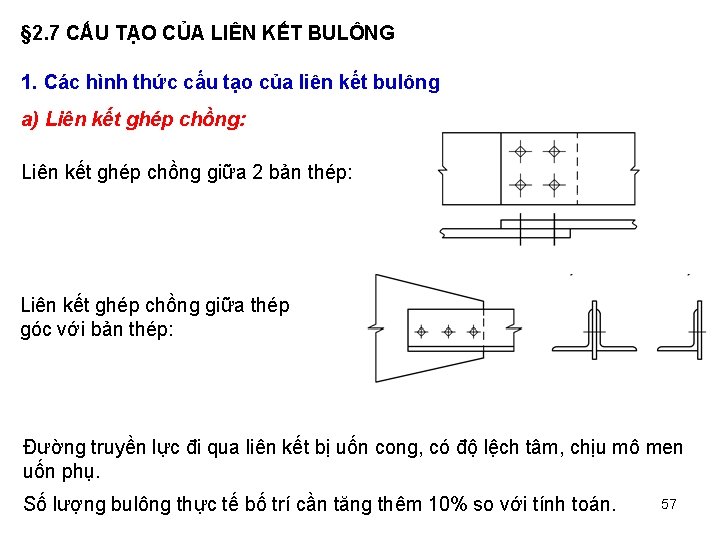

§ 2. 7 CẤU TẠO CỦA LIÊN KẾT BULÔNG 1. Các hình thức cấu tạo của liên kết bulông a) Liên kết ghép chồng: Liên kết ghép chồng giữa 2 bản thép: Liên kết ghép chồng giữa thép góc với bản thép: Đường truyền lực đi qua liên kết bị uốn cong, có độ lệch tâm, chịu mô men uốn phụ. Số lượng bulông thực tế bố trí cần tăng thêm 10% so với tính toán. 57

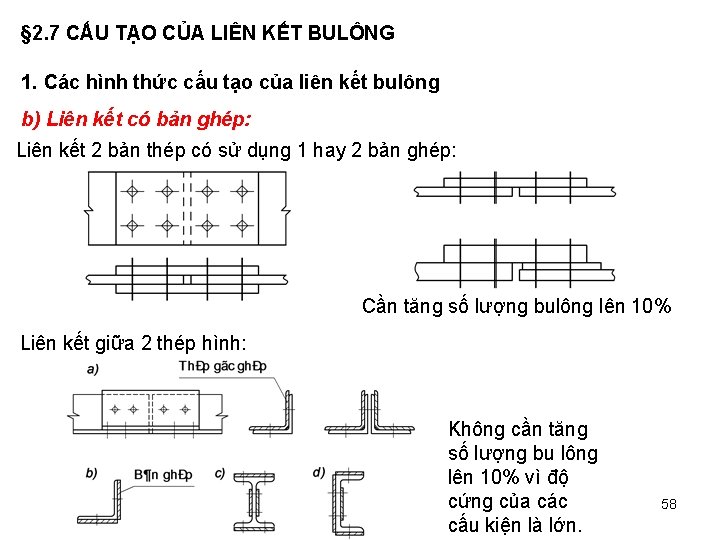

§ 2. 7 CẤU TẠO CỦA LIÊN KẾT BULÔNG 1. Các hình thức cấu tạo của liên kết bulông b) Liên kết có bản ghép: Liên kết 2 bản thép có sử dụng 1 hay 2 bản ghép: Cần tăng số lượng bulông lên 10% Liên kết giữa 2 thép hình: Không cần tăng số lượng bu lông lên 10% vì độ cứng của các cấu kiện là lớn. 58

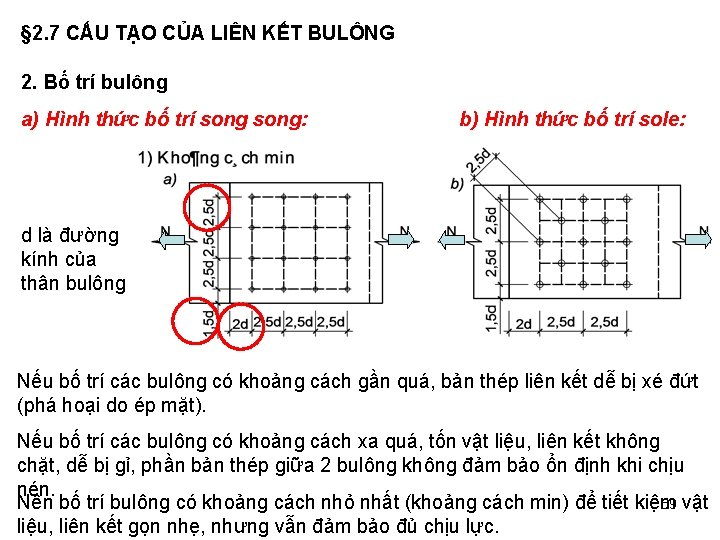

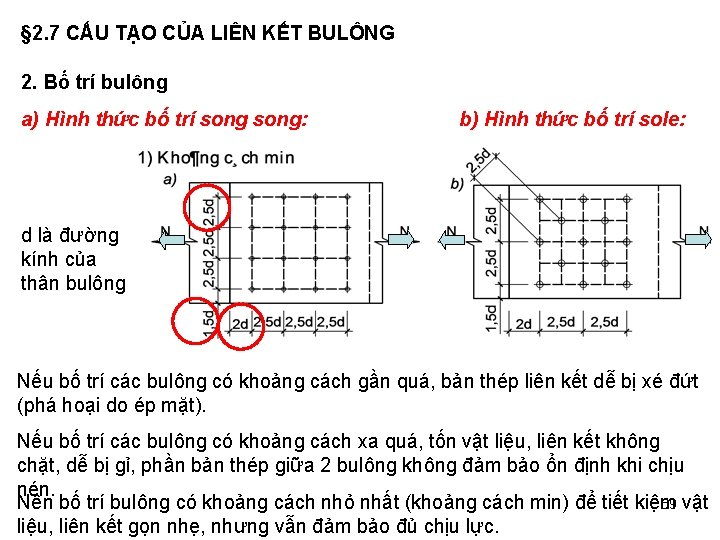

§ 2. 7 CẤU TẠO CỦA LIÊN KẾT BULÔNG 2. Bố trí bulông a) Hình thức bố trí song: b) Hình thức bố trí sole: d là đường kính của thân bulông Nếu bố trí các bulông có khoảng cách gần quá, bản thép liên kết dễ bị xé đứt (phá hoại do ép mặt). Nếu bố trí các bulông có khoảng cách xa quá, tốn vật liệu, liên kết không chặt, dễ bị gỉ, phần bản thép giữa 2 bulông không đảm bảo ổn định khi chịu nén. Nên bố trí bulông có khoảng cách nhỏ nhất (khoảng cách min) để tiết kiệm 59 vật liệu, liên kết gọn nhẹ, nhưng vẫn đảm bảo đủ chịu lực.

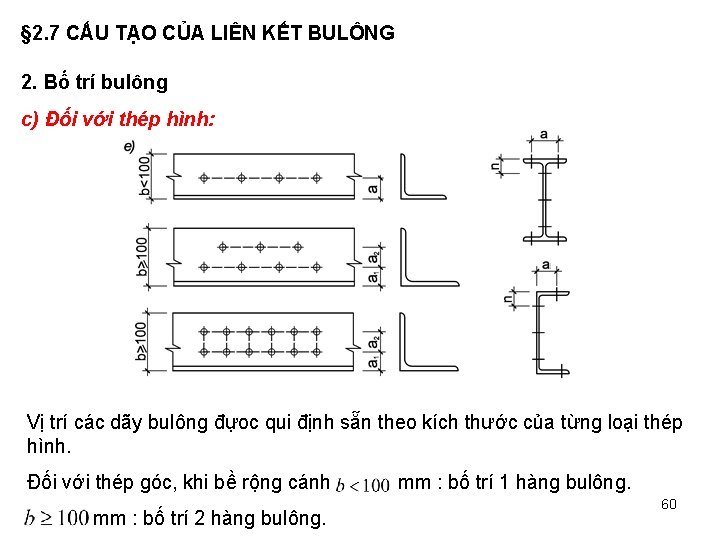

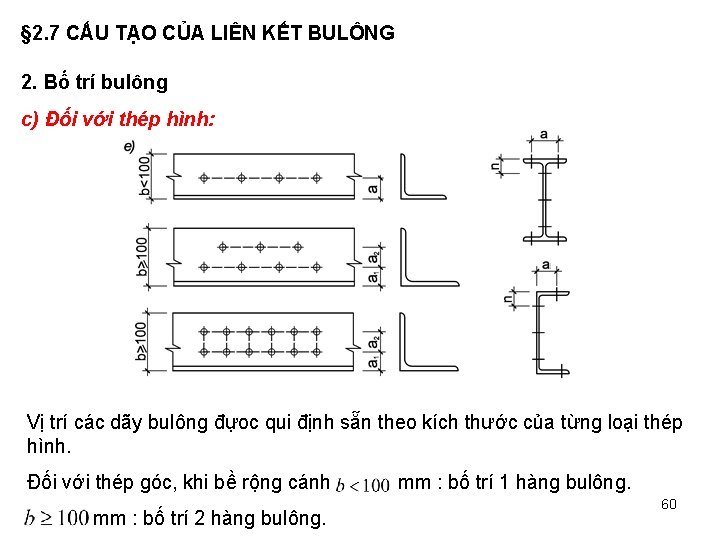

§ 2. 7 CẤU TẠO CỦA LIÊN KẾT BULÔNG 2. Bố trí bulông c) Đối với thép hình: Vị trí các dãy bulông đựoc qui định sẵn theo kích thước của từng loại thép hình. Đối với thép góc, khi bề rộng cánh mm : bố trí 2 hàng bulông. mm : bố trí 1 hàng bulông. 60

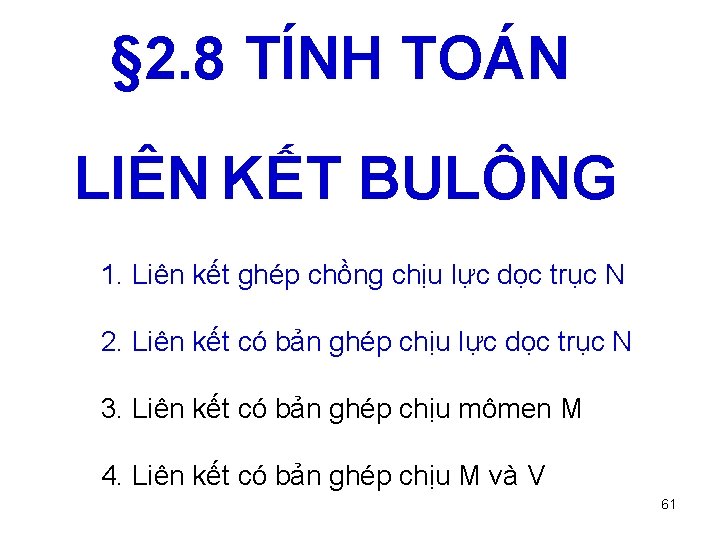

§ 2. 8 TÍNH TOÁN LIÊN KẾT BULÔNG 1. Liên kết ghép chồng chịu lực dọc trục N 2. Liên kết có bản ghép chịu lực dọc trục N 3. Liên kết có bản ghép chịu mômen M 4. Liên kết có bản ghép chịu M và V 61

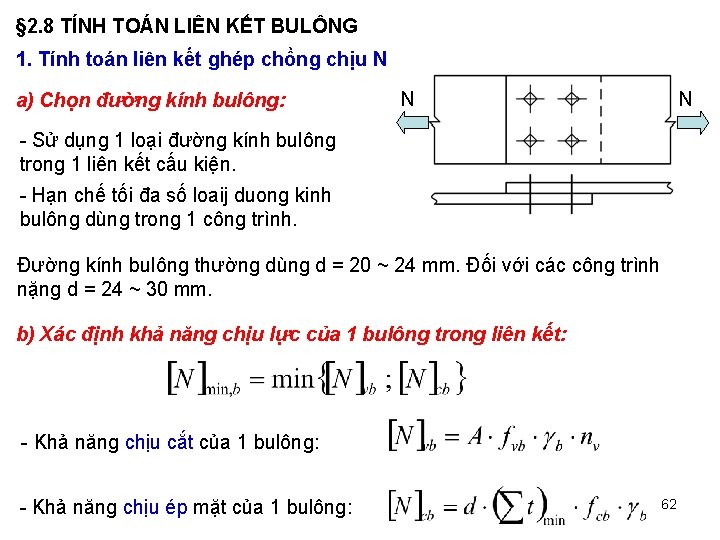

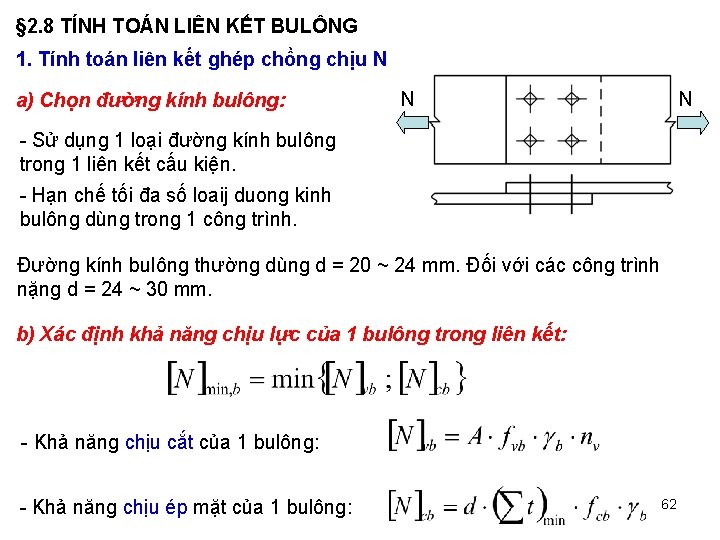

§ 2. 8 TÍNH TOÁN LIÊN KẾT BULÔNG 1. Tính toán liên kết ghép chồng chịu N a) Chọn đường kính bulông: N N - Sử dụng 1 loại đường kính bulông trong 1 liên kết cấu kiện. - Hạn chế tối đa số loaij duong kinh bulông dùng trong 1 công trình. Đường kính bulông thường dùng d = 20 ~ 24 mm. Đối với các công trình nặng d = 24 ~ 30 mm. b) Xác định khả năng chịu lực của 1 bulông trong liên kết: - Khả năng chịu cắt của 1 bulông: - Khả năng chịu ép mặt của 1 bulông: 62

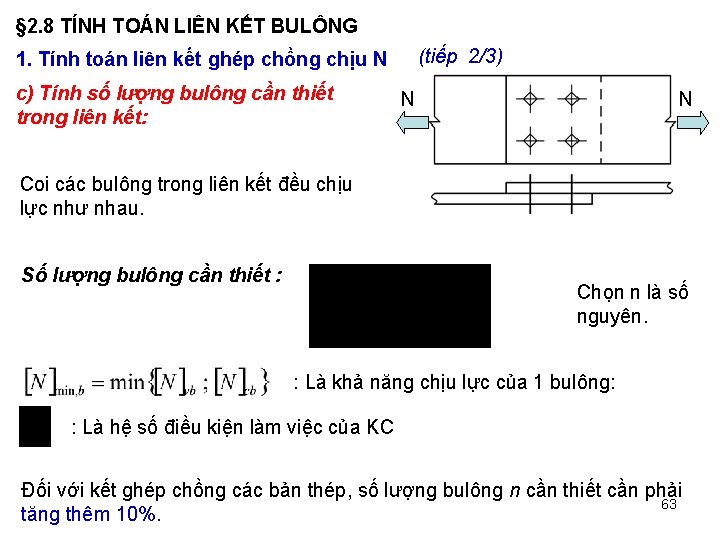

§ 2. 8 TÍNH TOÁN LIÊN KẾT BULÔNG (tiếp 2/3) 1. Tính toán liên kết ghép chồng chịu N c) Tính số lượng bulông cần thiết trong liên kết: N N Coi các bulông trong liên kết đều chịu lực như nhau. Số lượng bulông cần thiết : Chọn n là số nguyên. : Là khả năng chịu lực của 1 bulông: : Là hệ số điều kiện làm việc của KC Đối với kết ghép chồng các bản thép, số lượng bulông n cần thiết cần phải 63 tăng thêm 10%.

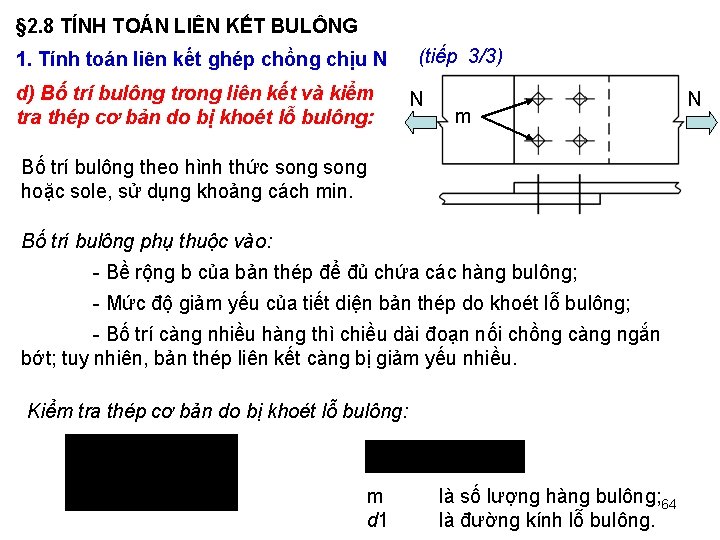

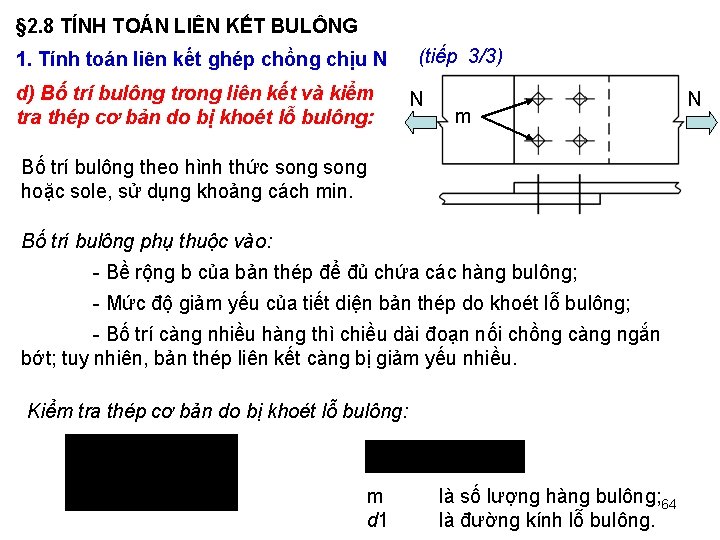

§ 2. 8 TÍNH TOÁN LIÊN KẾT BULÔNG 1. Tính toán liên kết ghép chồng chịu N d) Bố trí bulông trong liên kết và kiểm tra thép cơ bản do bị khoét lỗ bulông: (tiếp 3/3) N m Bố trí bulông theo hình thức song hoặc sole, sử dụng khoảng cách min. Bố trí bulông phụ thuộc vào: - Bề rộng b của bản thép để đủ chứa các hàng bulông; - Mức độ giảm yếu của tiết diện bản thép do khoét lỗ bulông; - Bố trí càng nhiều hàng thì chiều dài đoạn nối chồng càng ngắn bớt; tuy nhiên, bản thép liên kết càng bị giảm yếu nhiều. Kiểm tra thép cơ bản do bị khoét lỗ bulông: m d 1 là số lượng hàng bulông; 64 là đường kính lỗ bulông. N

§ 2. 8 TÍNH TOÁN LIÊN KẾT CÓ BẢN GHÉP CHỊU LỰC DỌC TRỤC N Nguyên tắc tính toán chung giống với liên kết ghép chồng, chỉ khác là cần xác định tiết diện của bản ghép 65

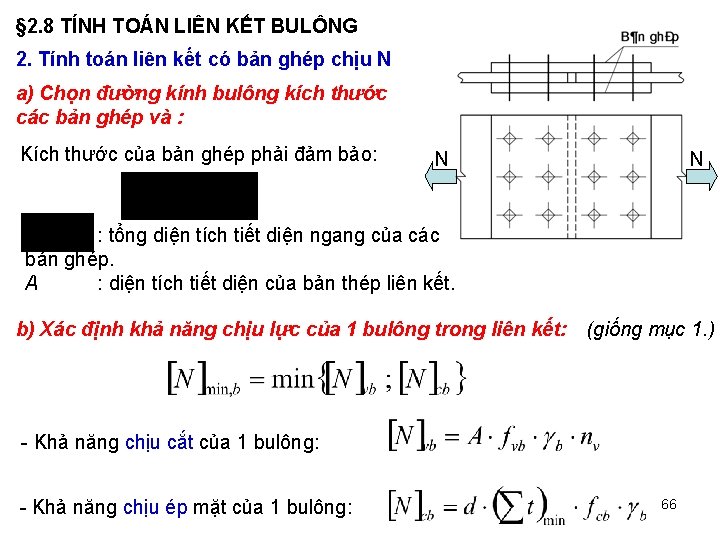

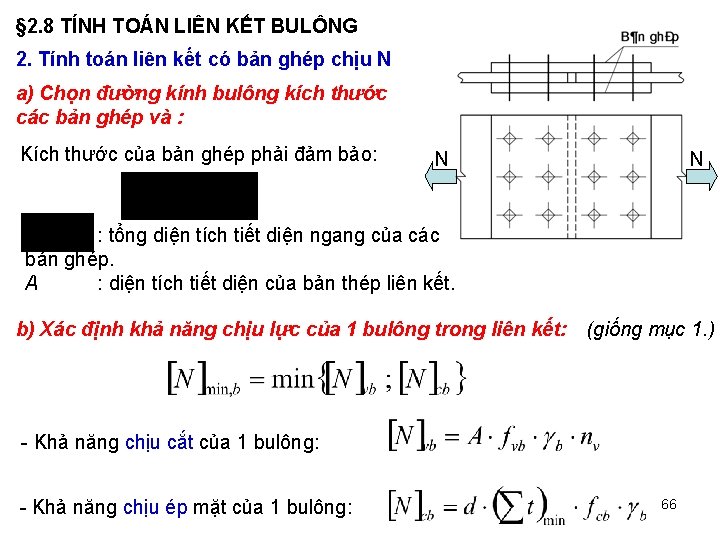

§ 2. 8 TÍNH TOÁN LIÊN KẾT BULÔNG 2. Tính toán liên kết có bản ghép chịu N a) Chọn đường kính bulông kích thước các bản ghép và : Kích thước của bản ghép phải đảm bảo: N N : tổng diện tích tiết diện ngang của các bản ghép. A : diện tích tiết diện của bản thép liên kết. b) Xác định khả năng chịu lực của 1 bulông trong liên kết: (giống mục 1. ) - Khả năng chịu cắt của 1 bulông: - Khả năng chịu ép mặt của 1 bulông: 66

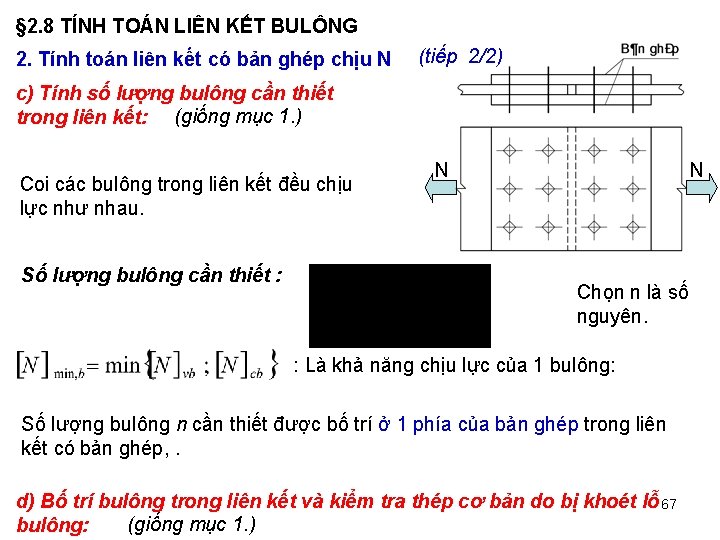

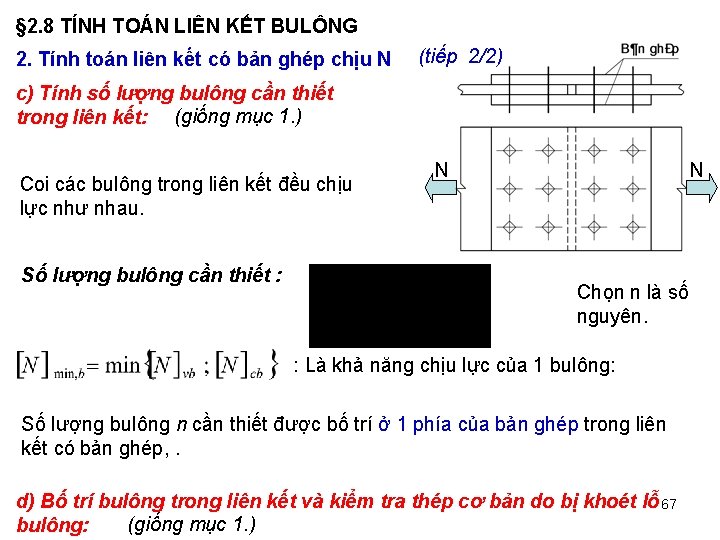

§ 2. 8 TÍNH TOÁN LIÊN KẾT BULÔNG 2. Tính toán liên kết có bản ghép chịu N (tiếp 2/2) c) Tính số lượng bulông cần thiết trong liên kết: (giống mục 1. ) Coi các bulông trong liên kết đều chịu lực như nhau. Số lượng bulông cần thiết : N N Chọn n là số nguyên. : Là khả năng chịu lực của 1 bulông: Số lượng bulông n cần thiết được bố trí ở 1 phía của bản ghép trong liên kết có bản ghép, . d) Bố trí bulông trong liên kết và kiểm tra thép cơ bản do bị khoét lỗ 67 (giống mục 1. ) bulông:

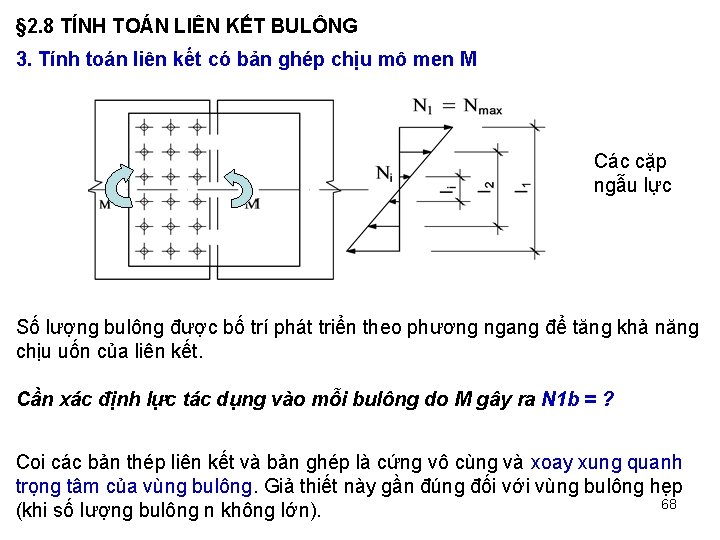

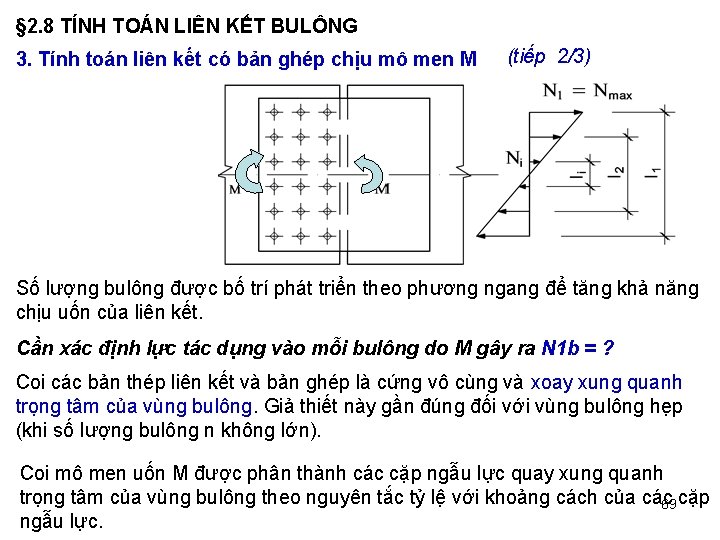

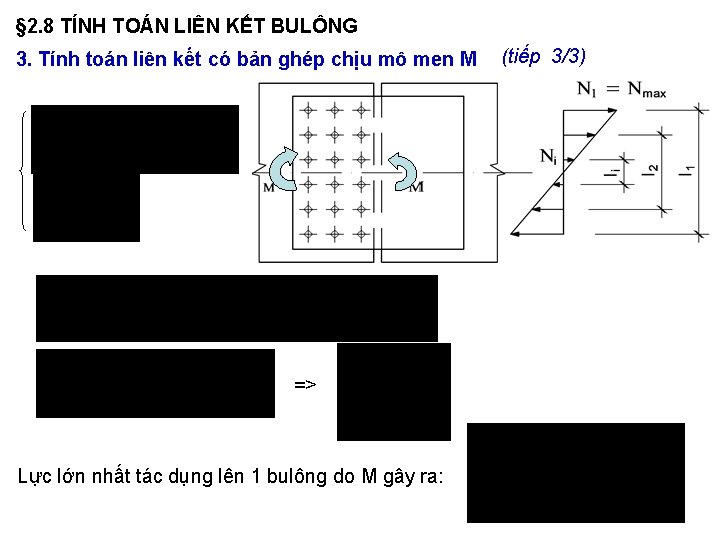

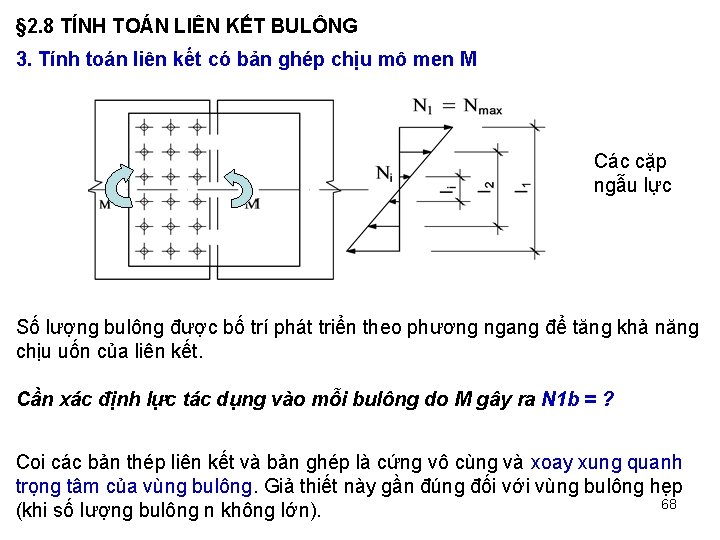

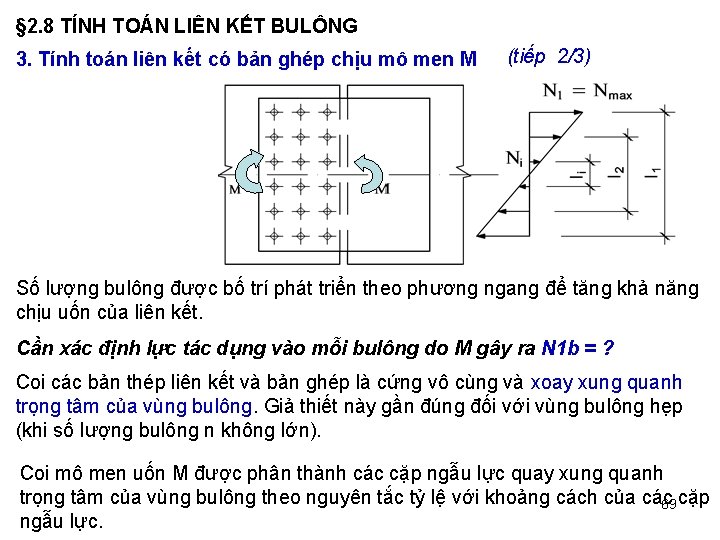

§ 2. 8 TÍNH TOÁN LIÊN KẾT BULÔNG 3. Tính toán liên kết có bản ghép chịu mô men M Các cặp ngẫu lực Số lượng bulông được bố trí phát triển theo phương ngang để tăng khả năng chịu uốn của liên kết. Cần xác định lực tác dụng vào mỗi bulông do M gây ra N 1 b = ? Coi các bản thép liên kết và bản ghép là cứng vô cùng và xoay xung quanh trọng tâm của vùng bulông. Giả thiết này gần đúng đối với vùng bulông hẹp 68 (khi số lượng bulông n không lớn).

§ 2. 8 TÍNH TOÁN LIÊN KẾT BULÔNG 3. Tính toán liên kết có bản ghép chịu mô men M (tiếp 2/3) Số lượng bulông được bố trí phát triển theo phương ngang để tăng khả năng chịu uốn của liên kết. Cần xác định lực tác dụng vào mỗi bulông do M gây ra N 1 b = ? Coi các bản thép liên kết và bản ghép là cứng vô cùng và xoay xung quanh trọng tâm của vùng bulông. Giả thiết này gần đúng đối với vùng bulông hẹp (khi số lượng bulông n không lớn). Coi mô men uốn M được phân thành các cặp ngẫu lực quay xung quanh trọng tâm của vùng bulông theo nguyên tắc tỷ lệ với khoảng cách của các 69 cặp ngẫu lực.

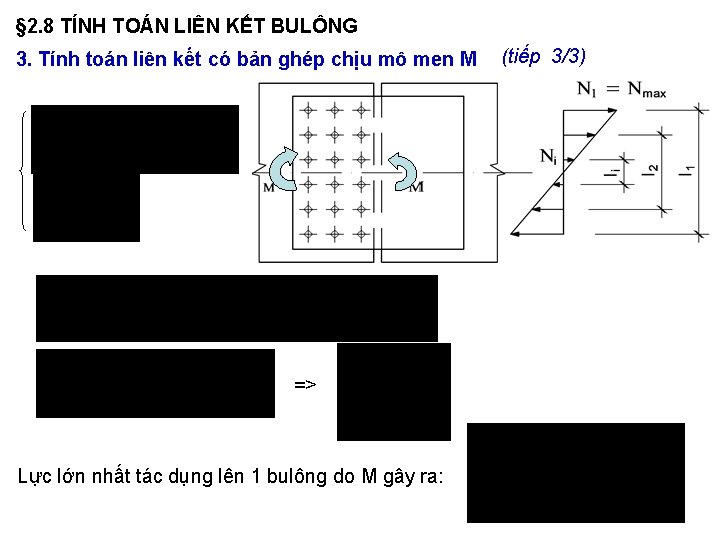

§ 2. 8 TÍNH TOÁN LIÊN KẾT BULÔNG 3. Tính toán liên kết có bản ghép chịu mô men M (tiếp 3/3) => Lực lớn nhất tác dụng lên 1 bulông do M gây ra: 70

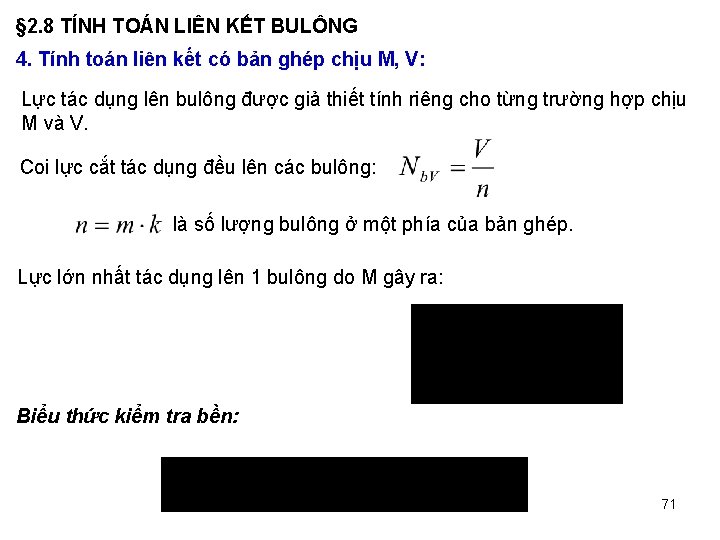

§ 2. 8 TÍNH TOÁN LIÊN KẾT BULÔNG 4. Tính toán liên kết có bản ghép chịu M, V: Lực tác dụng lên bulông được giả thiết tính riêng cho từng trường hợp chịu M và V. Coi lực cắt tác dụng đều lên các bulông: là số lượng bulông ở một phía của bản ghép. Lực lớn nhất tác dụng lên 1 bulông do M gây ra: Biểu thức kiểm tra bền: 71

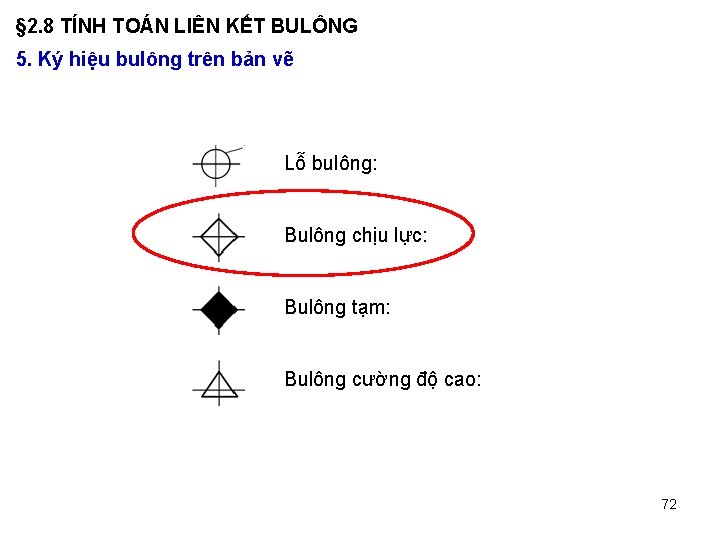

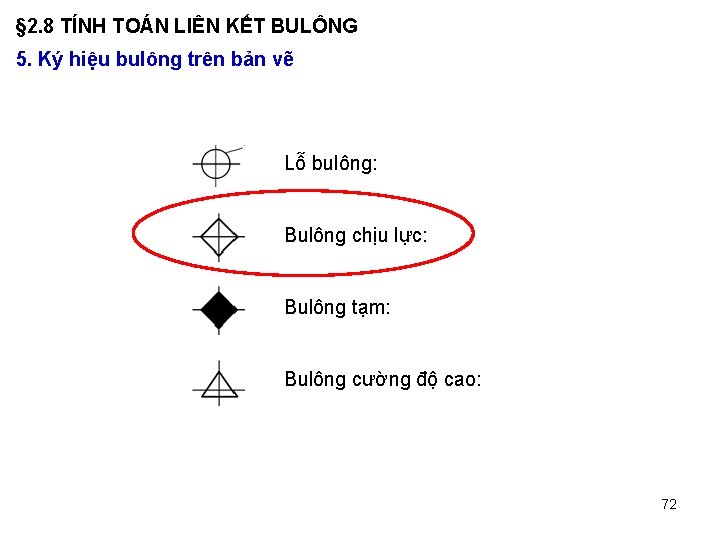

§ 2. 8 TÍNH TOÁN LIÊN KẾT BULÔNG 5. Ký hiệu bulông trên bản vẽ Lỗ bulông: Bulông chịu lực: Bulông tạm: Bulông cường độ cao: 72