CAPACITY PLANNING Teknik Industri Universitas Brawijaya Tujuan Pembelajaran

CAPACITY PLANNING Teknik Industri Universitas Brawijaya

Tujuan Pembelajaran • Mahasiswa mampu memvalidasi MPS • Mahasiswa mampu memahami perencanaan kapasitas • Mahasiswa mampu memahami peran pekerja terhadap perhitungan RCCP

Referensi § Wiratno, S. E. , Lecture PPT: Capacity Planning, IE-ITS, 2009. § Ilhami, Muhammad Adha, Lecture PPT: Rough Cut Capacity Planning, FT Untirta, 2014 • Smith, Spencer B. , Computer-Based Production and Inventory Control, Prentice-Hall, 1989.

RCCP • Rough-cut capacity planning is the key function for driving mediumterm capital planning. Here the basic idea is to predict when additional capacity will be required in advance of that need becoming crisis, and then use the basic numbers and the process that predicted that need to justify capital expenditures. • Capital Planning is something every company does: rough-cut capacity planning ensure that the way the company wants to operate and the capital plan that guarantees that it is possible are consistent with each other.

Perspective RCCP • Tujuan RCCP adalah untuk mengkonversikan rencana level atas (high level plan) ke dalam kebutuhan sumber daya yang dibutuhkan (misalnya jumlah mesin) untuk melaksanakan rencana tersebut. • Mengkoversi penjualan dan rencana operasi ke dalam kebutuhan kapasitas (“kira-kira”) untuk 12 – 18 bulan ke depan.

Alasan Perlunya RCCP • Untuk menggambarkan view/gambaran kedepan untuk kebutuhan kapasitas, sehingga rencana tersebut dapat divalidasi. • Untuk mengatur perubahan sebagai akibat dari perubahan pasar dan kondisi manufaktur, serta juga akibat performansi aktual yang mungkin berubah dari rencana. • Untuk mengkoneksikan cara perusahaan untuk beroperasi dengan sumber daya yang ada.

Fungsi RCCP Secara sederhana RCCP adalah menjawab pertanyaan: 1. Apakah kapasitas cukup? 2. Apakah rencana yang diinginkan feasible untuk dilaksanakan sesuai dengan kapasitas tersedia?

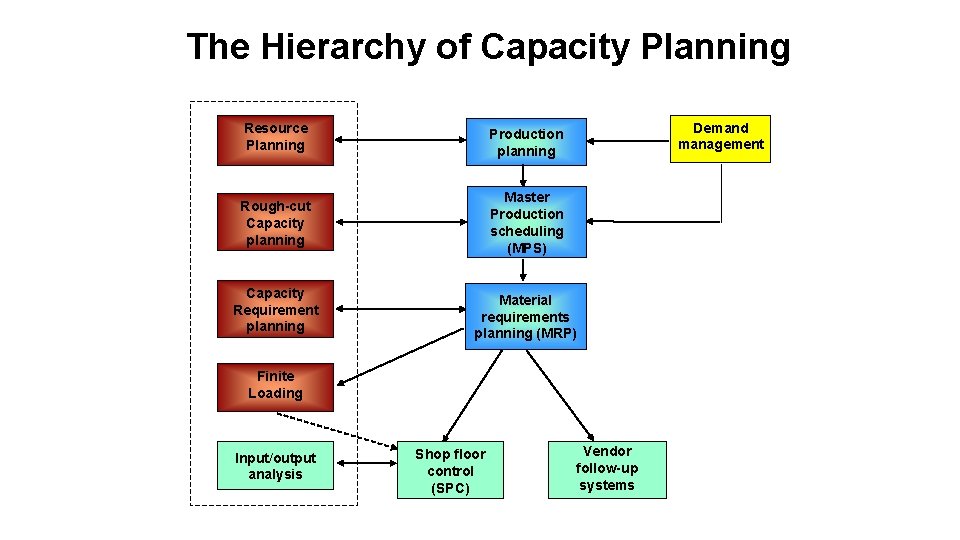

The Hierarchy of Capacity Planning Resource Planning Production planning Rough-cut Capacity planning Master Production scheduling (MPS) Capacity Requirement planning Demand management Material requirements planning (MRP) Finite Loading Input/output analysis Shop floor control (SPC) Vendor follow-up systems

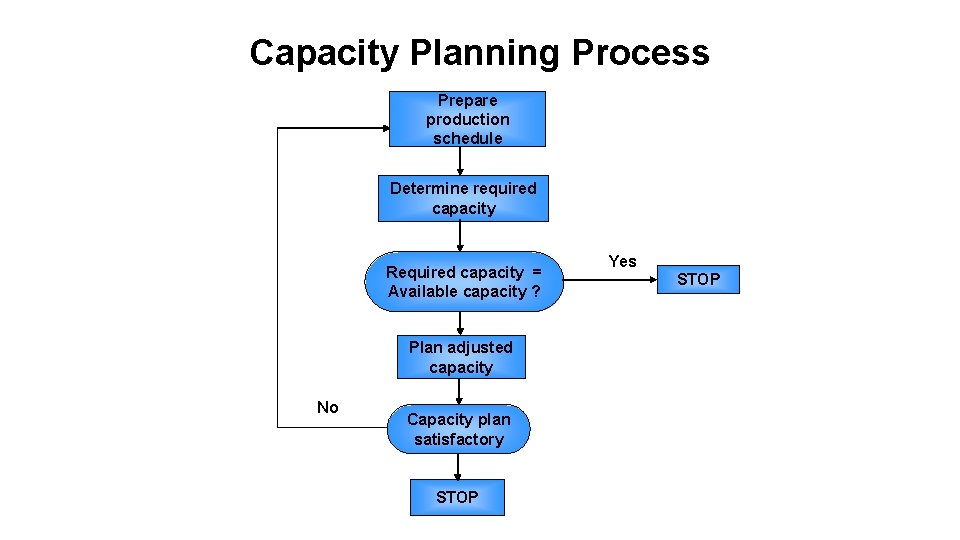

Capacity Planning Process Prepare production schedule Determine required capacity Required capacity = Available capacity ? Plan adjusted capacity No Capacity plan satisfactory STOP Yes STOP

Dampak Jika Tidak RCCP • Jika rencana tidak dicek validitasnya, sistem perencanaan tersebut akan menyebabkan proses yang terputus. Satu bagian organisasi akan cenderung berpegang pada interest-nya saja, tanpa melihat interest pihak lain. • The only way to have a “company game plan” that everyone operates to is to have a valid game plan from the start.

Rough-cut Capacity Planning • Determines the capacity required to meet MPS • Planning horizon : the same as the MPS • Time bucket : week • Planning the capacity of departments or work centers • Main purpose is to change or not the capacity of work centers (acquire to new machine tools) • Method : Capacity Planning with Overall Factors (CPOF), Bill of Labour Approach, Region Profile Approach (RPA)

Capacity Planning with Overall Factors Kebutuhan data: • MPS (merupakan output dari Disagregasi dan atau Aggregate Plan) • Waktu proses setiap operasi dan mesin • Proporsi waktu proses di setiap mesin

Langkah-langkah RCCP dengan CPOF 1. Hitung alokasi waktu mesin untuk sebuah produk (atau komponen) pada setiap mesin, lalu hitung total waktunya. 2. Hitung proporsi waktu proses untuk setiap mesin. 3. Tentukan nilai waktu yang dibutuhkan untuk mengerjakan produk/komponen sesuai dengan jumlah rencana produksi (MPS) 4. Tentukan nilai waktu pada masing-masing mesin berdasarkan proporsi waktu prosesnya. 5. Hitung kapasitas waktu tersedia yang mungkin untuk setiap mesin (pertimbangkan, maintenance, libur, dll) 6. Buat grafik, lalu cek apakah seluruh periode (bulan) nilai waktu (poin 4) semuanya dibawah kapasitas tersedia (poin 5), jika ya, maka MPS valid, jika tidak MPS perlu direvisi.

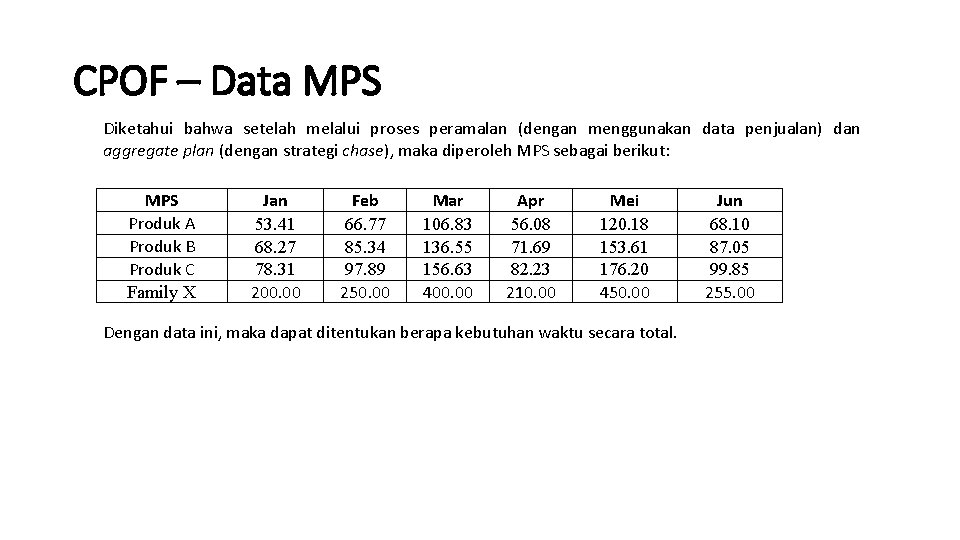

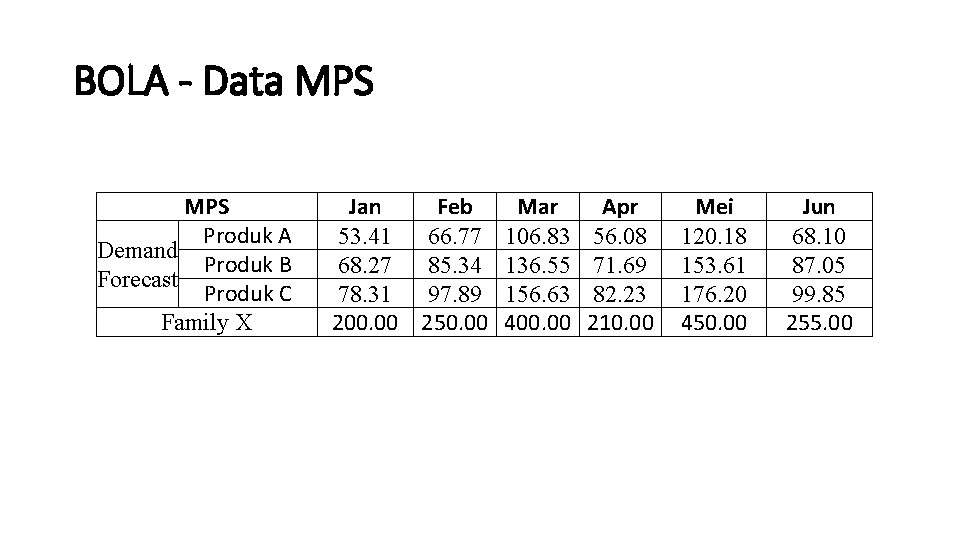

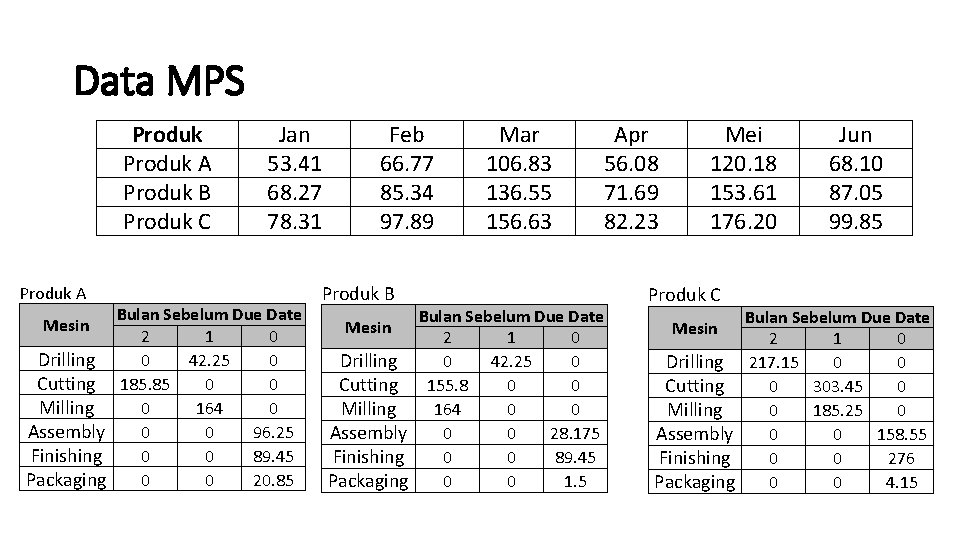

CPOF – Data MPS Diketahui bahwa setelah melalui proses peramalan (dengan menggunakan data penjualan) dan aggregate plan (dengan strategi chase), maka diperoleh MPS sebagai berikut: MPS Produk A Produk B Produk C Family X Jan 53. 41 68. 27 78. 31 200. 00 Feb 66. 77 85. 34 97. 89 250. 00 Mar 106. 83 136. 55 156. 63 400. 00 Apr 56. 08 71. 69 82. 23 210. 00 Mei 120. 18 153. 61 176. 20 450. 00 Dengan data ini, maka dapat ditentukan berapa kebutuhan waktu secara total. Jun 68. 10 87. 05 99. 85 255. 00

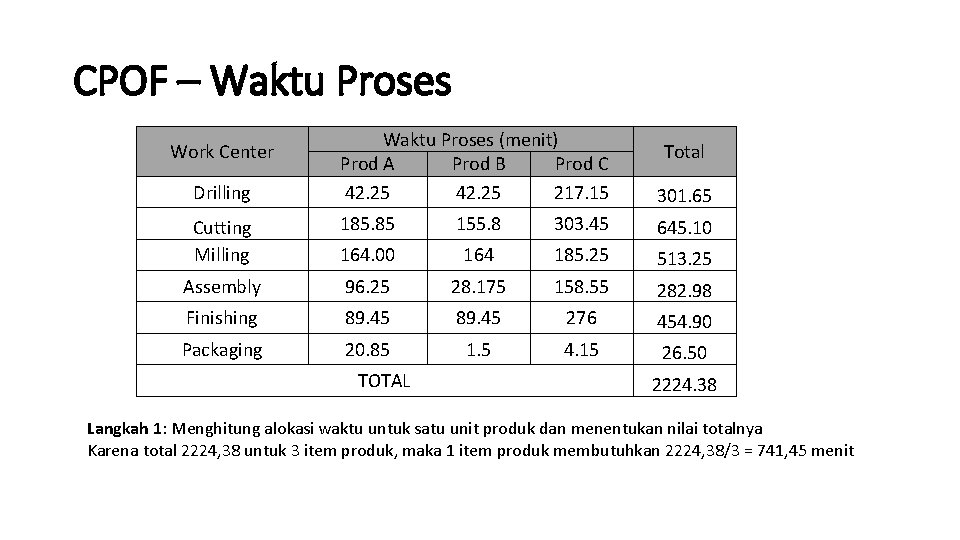

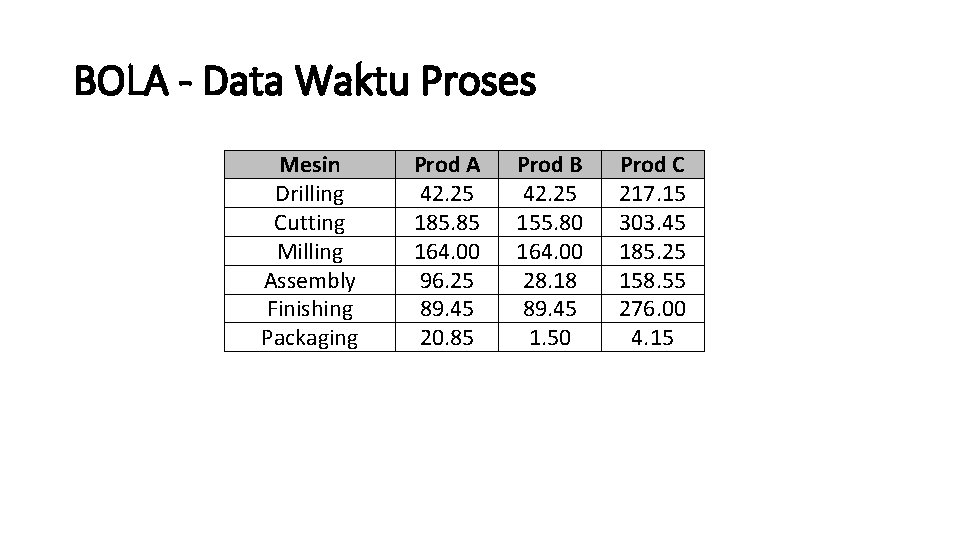

CPOF – Waktu Proses (menit) Prod A Prod B Prod C 42. 25 217. 15 301. 65 Cutting Milling 185. 85 155. 8 303. 45 645. 10 164. 00 164 185. 25 513. 25 Assembly 96. 25 28. 175 158. 55 282. 98 Finishing 89. 45 276 454. 90 Packaging 20. 85 1. 5 4. 15 26. 50 Work Center Drilling TOTAL Total 2224. 38 Langkah 1: Menghitung alokasi waktu untuk satu unit produk dan menentukan nilai totalnya Karena total 2224, 38 untuk 3 item produk, maka 1 item produk membutuhkan 2224, 38/3 = 741, 45 menit

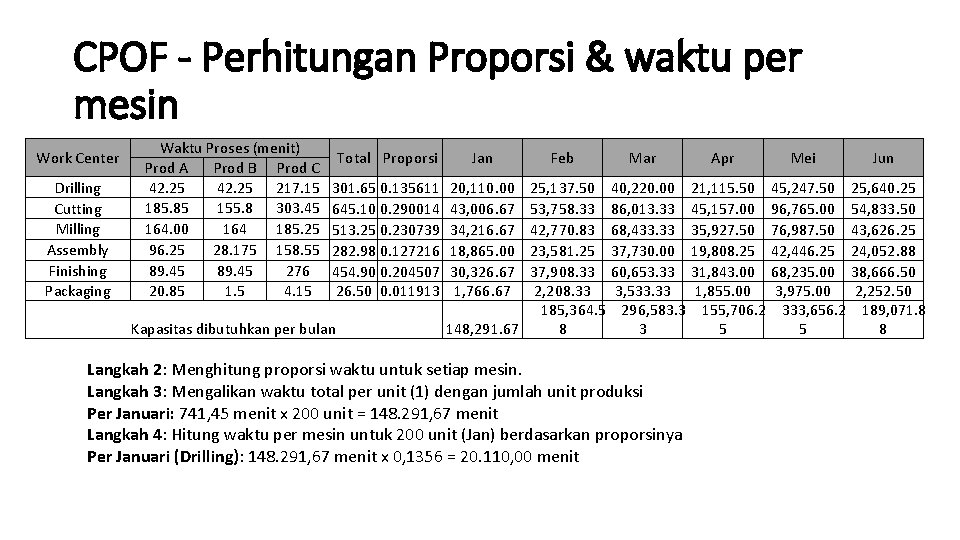

CPOF - Perhitungan Proporsi & waktu per mesin Work Center Drilling Cutting Milling Assembly Finishing Packaging Waktu Proses (menit) Prod A Prod B Prod C 42. 25 217. 15 185. 85 155. 8 303. 45 164. 00 164 185. 25 96. 25 28. 175 158. 55 89. 45 276 20. 85 1. 5 4. 15 Total Proporsi Jan 301. 65 0. 135611 645. 10 0. 290014 513. 25 0. 230739 282. 98 0. 127216 454. 90 0. 204507 26. 50 0. 011913 20, 110. 00 43, 006. 67 34, 216. 67 18, 865. 00 30, 326. 67 1, 766. 67 Kapasitas dibutuhkan per bulan Feb Mar Apr Mei Jun 25, 137. 50 40, 220. 00 21, 115. 50 45, 247. 50 25, 640. 25 53, 758. 33 86, 013. 33 45, 157. 00 96, 765. 00 54, 833. 50 42, 770. 83 68, 433. 33 35, 927. 50 76, 987. 50 43, 626. 25 23, 581. 25 37, 730. 00 19, 808. 25 42, 446. 25 24, 052. 88 37, 908. 33 60, 653. 33 31, 843. 00 68, 235. 00 38, 666. 50 2, 208. 33 3, 533. 33 1, 855. 00 3, 975. 00 2, 252. 50 185, 364. 5 296, 583. 3 155, 706. 2 333, 656. 2 189, 071. 8 148, 291. 67 8 3 5 5 8 Langkah 2: Menghitung proporsi waktu untuk setiap mesin. Langkah 3: Mengalikan waktu total per unit (1) dengan jumlah unit produksi Per Januari: 741, 45 menit x 200 unit = 148. 291, 67 menit Langkah 4: Hitung waktu per mesin untuk 200 unit (Jan) berdasarkan proporsinya Per Januari (Drilling): 148. 291, 67 menit x 0, 1356 = 20. 110, 00 menit

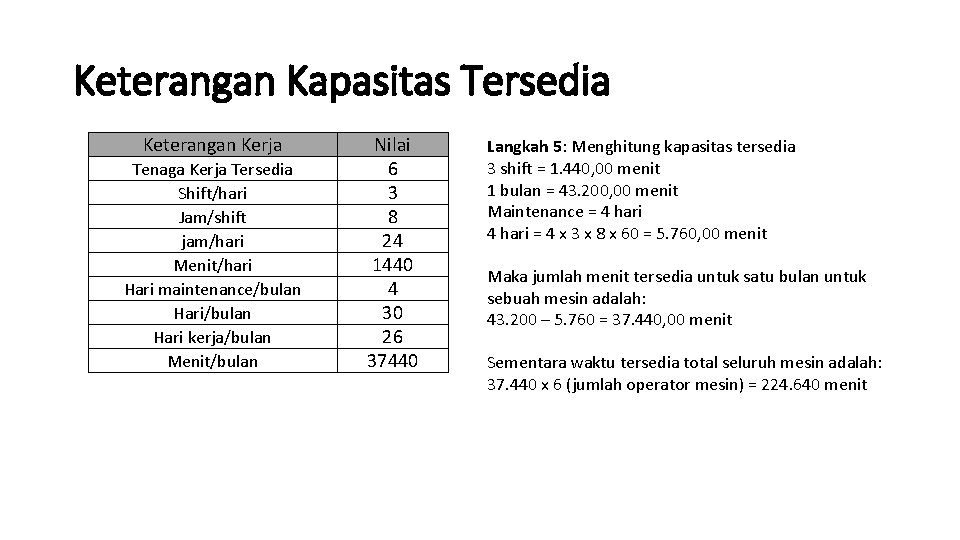

Keterangan Kapasitas Tersedia Keterangan Kerja Tenaga Kerja Tersedia Shift/hari Jam/shift jam/hari Menit/hari Hari maintenance/bulan Hari kerja/bulan Menit/bulan Nilai 6 3 8 24 1440 4 30 26 37440 Langkah 5: Menghitung kapasitas tersedia 3 shift = 1. 440, 00 menit 1 bulan = 43. 200, 00 menit Maintenance = 4 hari = 4 x 3 x 8 x 60 = 5. 760, 00 menit Maka jumlah menit tersedia untuk satu bulan untuk sebuah mesin adalah: 43. 200 – 5. 760 = 37. 440, 00 menit Sementara waktu tersedia total seluruh mesin adalah: 37. 440 x 6 (jumlah operator mesin) = 224. 640 menit

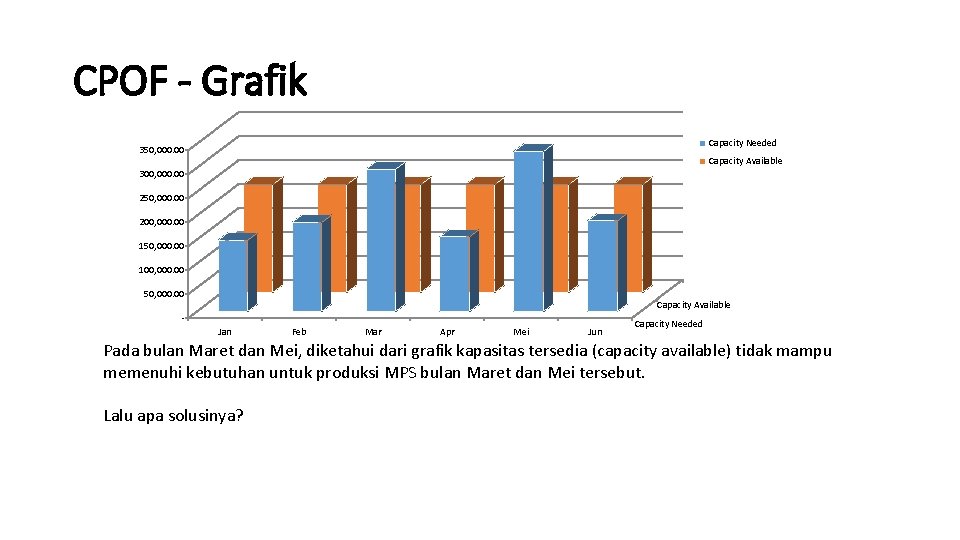

CPOF - Grafik Capacity Needed 350, 000. 00 Capacity Available 300, 000. 00 250, 000. 00 200, 000. 00 150, 000. 00 100, 000. 00 50, 000. 00 Capacity Available Jan Feb Mar Apr Mei Jun Capacity Needed Pada bulan Maret dan Mei, diketahui dari grafik kapasitas tersedia (capacity available) tidak mampu memenuhi kebutuhan untuk produksi MPS bulan Maret dan Mei tersebut. Lalu apa solusinya?

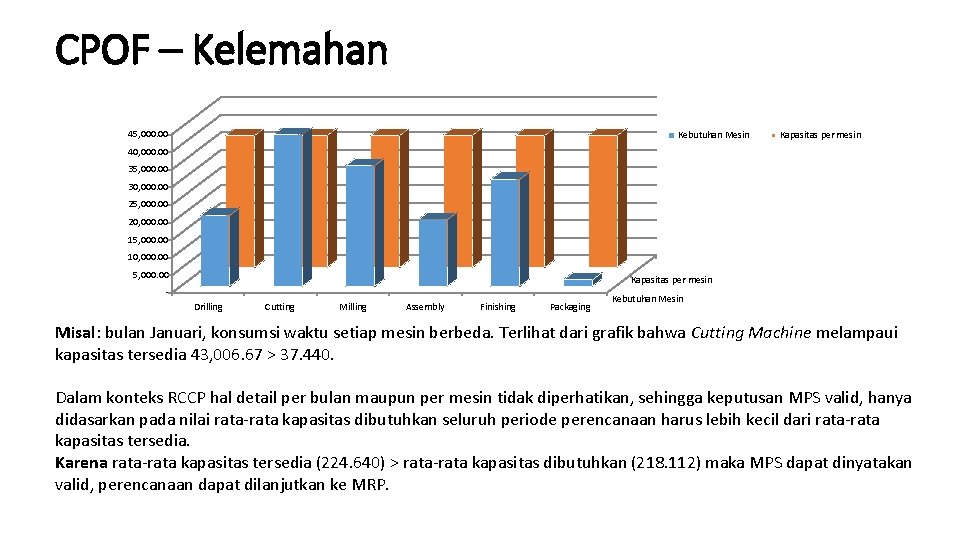

CPOF – Kelemahan 45, 000. 00 Kebutuhan Mesin Kapasitas per mesin 40, 000. 00 35, 000. 00 30, 000. 00 25, 000. 00 20, 000. 00 15, 000. 00 10, 000. 00 5, 000. 00 Kapasitas per mesin Drilling Cutting Milling Assembly Finishing Packaging Kebutuhan Mesin Misal: bulan Januari, konsumsi waktu setiap mesin berbeda. Terlihat dari grafik bahwa Cutting Machine melampaui kapasitas tersedia 43, 006. 67 > 37. 440. Dalam konteks RCCP hal detail per bulan maupun per mesin tidak diperhatikan, sehingga keputusan MPS valid, hanya didasarkan pada nilai rata-rata kapasitas dibutuhkan seluruh periode perencanaan harus lebih kecil dari rata-rata kapasitas tersedia. Karena rata-rata kapasitas tersedia (224. 640) > rata-rata kapasitas dibutuhkan (218. 112) maka MPS dapat dinyatakan valid, perencanaan dapat dilanjutkan ke MRP.

Bill of Labor Approach - BOLA • Diperlukan data yang sama dengan CPOF, hanya berbeda urutan perhitungannya. • CPOF = MPS (agregat) x waktu total waktu diperlukan per mesin dst • BOLA = waktu diperlukan per mesin waktu total dst • BOLA menggunakan konsep matriks dalam perhitungannya.

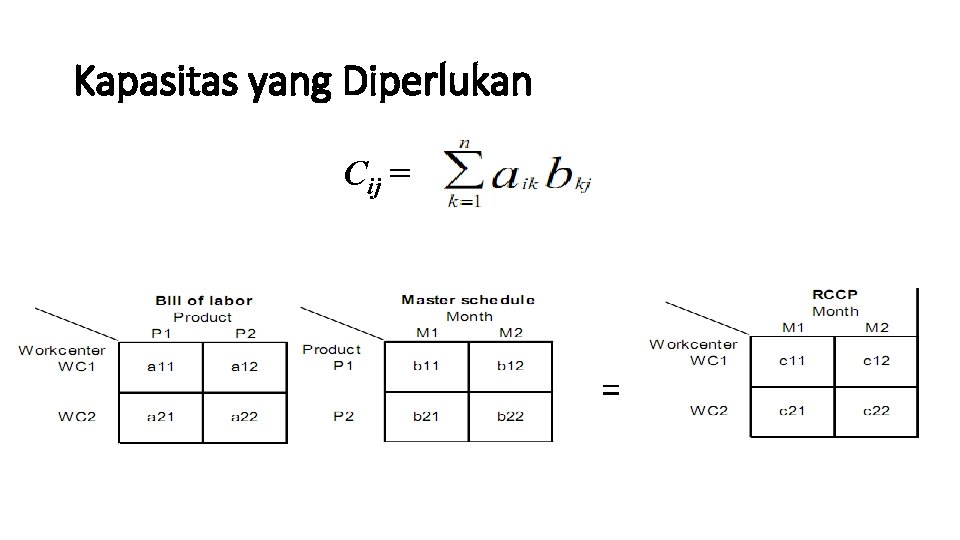

Kapasitas yang Diperlukan Cij = =

BOLA - Data MPS Produk A Demand Produk B Forecast Produk C Family X Jan Feb 53. 41 66. 77 68. 27 85. 34 78. 31 97. 89 200. 00 250. 00 Mar 106. 83 136. 55 156. 63 400. 00 Apr 56. 08 71. 69 82. 23 210. 00 Mei 120. 18 153. 61 176. 20 450. 00 Jun 68. 10 87. 05 99. 85 255. 00

BOLA - Data Waktu Proses Mesin Drilling Cutting Milling Assembly Finishing Packaging Prod A 42. 25 185. 85 164. 00 96. 25 89. 45 20. 85 Prod B 42. 25 155. 80 164. 00 28. 18 89. 45 1. 50 Prod C 217. 15 303. 45 185. 25 158. 55 276. 00 4. 15

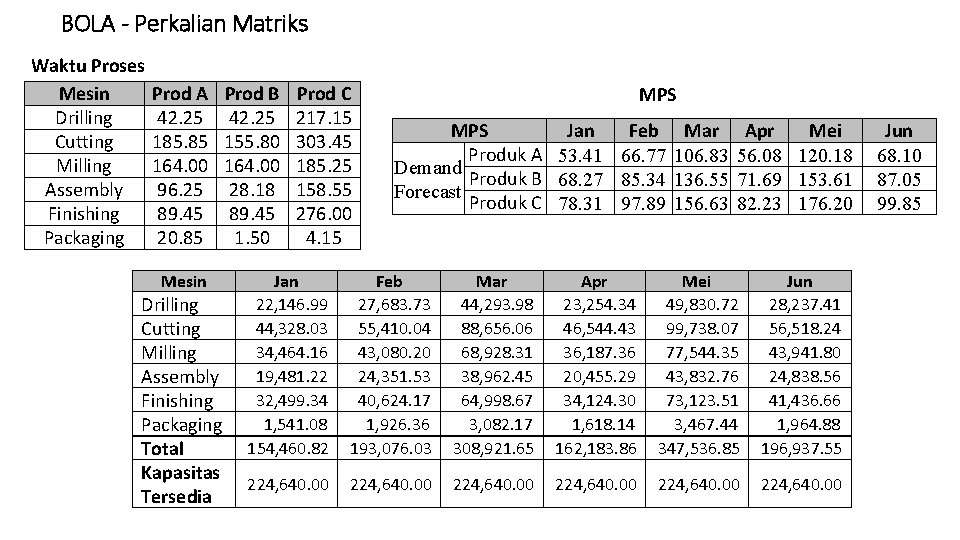

BOLA - Perkalian Matriks Waktu Proses Mesin Drilling Cutting Milling Assembly Finishing Packaging Prod A Prod B 42. 25 185. 85 155. 80 164. 00 96. 25 28. 18 89. 45 20. 85 1. 50 Mesin Drilling Cutting Milling Assembly Finishing Packaging Total Kapasitas Tersedia Prod C 217. 15 303. 45 185. 25 158. 55 276. 00 4. 15 MPS Jan Feb Mar Produk A 53. 41 66. 77 106. 83 Demand Produk B 68. 27 85. 34 136. 55 Forecast Produk C 78. 31 97. 89 156. 63 Apr Mei 56. 08 120. 18 71. 69 153. 61 82. 23 176. 20 Jan 22, 146. 99 44, 328. 03 34, 464. 16 19, 481. 22 32, 499. 34 1, 541. 08 154, 460. 82 Feb 27, 683. 73 55, 410. 04 43, 080. 20 24, 351. 53 40, 624. 17 1, 926. 36 193, 076. 03 Mar 44, 293. 98 88, 656. 06 68, 928. 31 38, 962. 45 64, 998. 67 3, 082. 17 308, 921. 65 Apr 23, 254. 34 46, 544. 43 36, 187. 36 20, 455. 29 34, 124. 30 1, 618. 14 162, 183. 86 Mei 49, 830. 72 99, 738. 07 77, 544. 35 43, 832. 76 73, 123. 51 3, 467. 44 347, 536. 85 Jun 28, 237. 41 56, 518. 24 43, 941. 80 24, 838. 56 41, 436. 66 1, 964. 88 196, 937. 55 224, 640. 00 Jun 68. 10 87. 05 99. 85

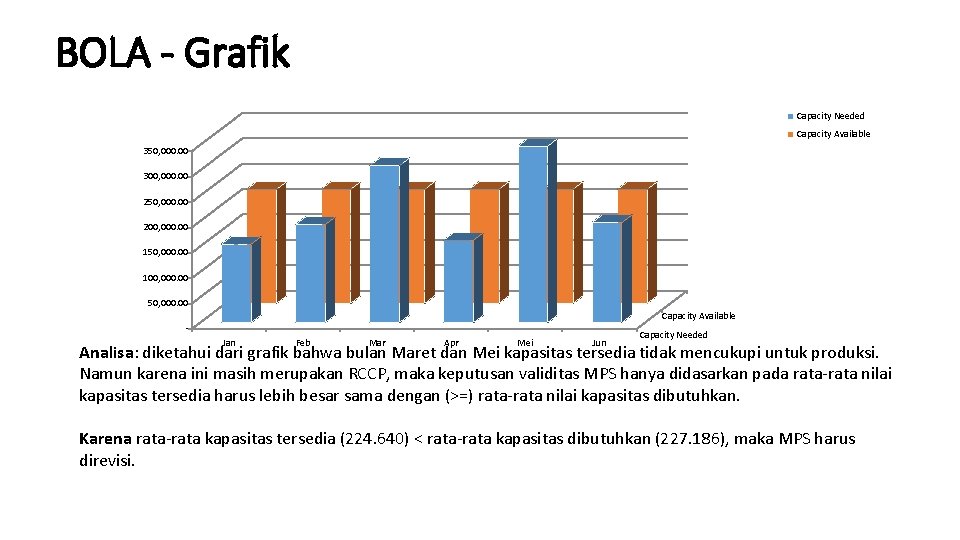

BOLA - Grafik Capacity Needed Capacity Available 350, 000. 00 300, 000. 00 250, 000. 00 200, 000. 00 150, 000. 00 100, 000. 00 50, 000. 00 Capacity Available Jan Feb Mar Apr Mei Jun Capacity Needed Analisa: diketahui dari grafik bahwa bulan Maret dan Mei kapasitas tersedia tidak mencukupi untuk produksi. Namun karena ini masih merupakan RCCP, maka keputusan validitas MPS hanya didasarkan pada rata-rata nilai kapasitas tersedia harus lebih besar sama dengan (>=) rata-rata nilai kapasitas dibutuhkan. Karena rata-rata kapasitas tersedia (224. 640) < rata-rata kapasitas dibutuhkan (227. 186), maka MPS harus direvisi.

Resource Profile Approach • Mirip seperti BOLA • Memperhatikan Lead Time Offset

Pemahaman Lead Time Offset • Dalam perencanaan material, semua komponen yang dibutuhkan biasanya sudah siap sesaat sebelum waktu duedate-nya (atau kurang sedikit dari waktu lead time-nya). • Perlu dipahami bahwa seluruh komponen tidak perlu diproduksi dari awal secara bersama-sama. Misalnya, jika ada komponen yang biaya inventorinya sangat tinggi, maka sebaiknya produk tersebut belum dipesan sebelum waktu yang tepat. • Oleh karena itulah, dibutuhkan lead time offset. Dimana komponen yang memiliki lead time offset tidak mesti dikerjakan dari awal atau tidak selalu dikerjakan pada saat duedate-nya. • Komponen yang harus selesai sebelum duedate-nya biasanya memiliki lead time yang lebih pendek.

So? What is Lead time? • The amount of time between the placing of an order and the receipt of the goods order. • Jumlah waktu di antara saat pesanan dilakukan dan saat penerimaan produk jadinya.

Kebutuhan Data Pada RPF • Data MPS • Data Lead Time Offset • Waktu Proses

Data MPS Produk A Produk B Produk C Produk A Jan 53. 41 68. 27 78. 31 Bulan Sebelum Due Date 2 1 0 Drilling 0 42. 25 0 Cutting 185. 85 0 0 Milling 0 164 0 Assembly 0 0 96. 25 Finishing 0 0 89. 45 Packaging 0 0 20. 85 Mesin Feb 66. 77 85. 34 97. 89 Produk B Mar 106. 83 136. 55 156. 63 Bulan Sebelum Due Date 2 1 0 Drilling 0 42. 25 0 Cutting 155. 8 0 0 Milling 164 0 0 Assembly 0 0 28. 175 Finishing 0 0 89. 45 Packaging 0 0 1. 5 Mesin Apr 56. 08 71. 69 82. 23 Mei 120. 18 153. 61 176. 20 Produk C Jun 68. 10 87. 05 99. 85 Bulan Sebelum Due Date 2 1 0 Drilling 217. 15 0 0 Cutting 0 303. 45 0 Milling 0 185. 25 0 Assembly 0 0 158. 55 Finishing 0 0 276 Packaging 0 0 4. 15 Mesin

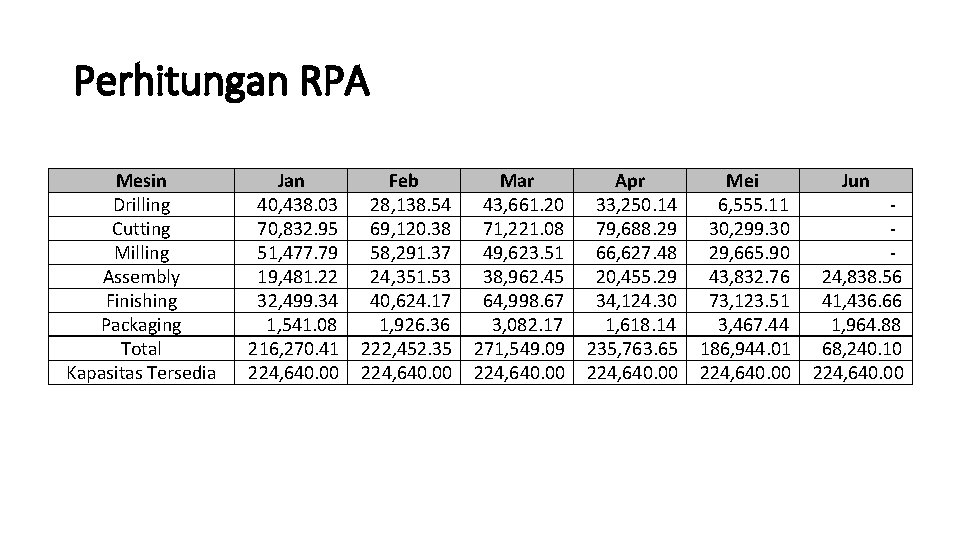

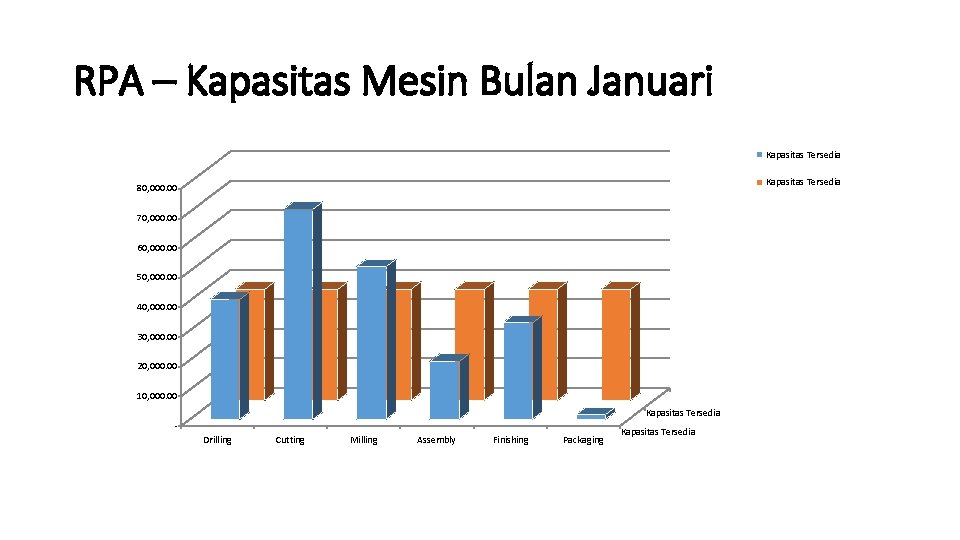

Perhitungan RPA Mesin Drilling Cutting Milling Assembly Finishing Packaging Total Kapasitas Tersedia Jan 40, 438. 03 70, 832. 95 51, 477. 79 19, 481. 22 32, 499. 34 1, 541. 08 216, 270. 41 224, 640. 00 Feb 28, 138. 54 69, 120. 38 58, 291. 37 24, 351. 53 40, 624. 17 1, 926. 36 222, 452. 35 224, 640. 00 Mar 43, 661. 20 71, 221. 08 49, 623. 51 38, 962. 45 64, 998. 67 3, 082. 17 271, 549. 09 224, 640. 00 Apr 33, 250. 14 79, 688. 29 66, 627. 48 20, 455. 29 34, 124. 30 1, 618. 14 235, 763. 65 224, 640. 00 Mei 6, 555. 11 30, 299. 30 29, 665. 90 43, 832. 76 73, 123. 51 3, 467. 44 186, 944. 01 224, 640. 00 Jun 24, 838. 56 41, 436. 66 1, 964. 88 68, 240. 10 224, 640. 00

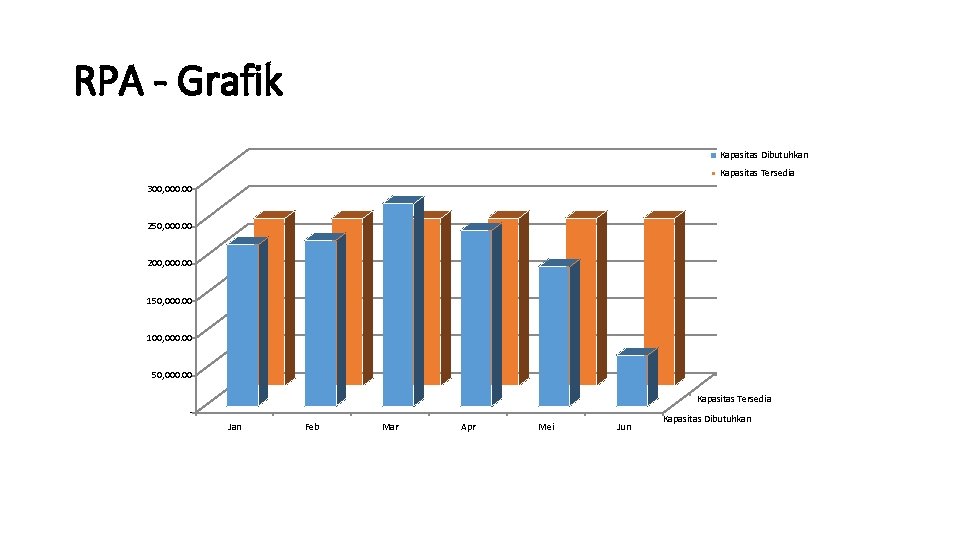

RPA - Grafik Kapasitas Dibutuhkan Kapasitas Tersedia 300, 000. 00 250, 000. 00 200, 000. 00 150, 000. 00 100, 000. 00 50, 000. 00 Kapasitas Tersedia Jan Feb Mar Apr Mei Jun Kapasitas Dibutuhkan

RPA – Kapasitas Mesin Bulan Januari Kapasitas Tersedia 80, 000. 00 70, 000. 00 60, 000. 00 50, 000. 00 40, 000. 00 30, 000. 00 20, 000. 00 10, 000. 00 Kapasitas Tersedia Drilling Cutting Milling Assembly Finishing Packaging Kapasitas Tersedia

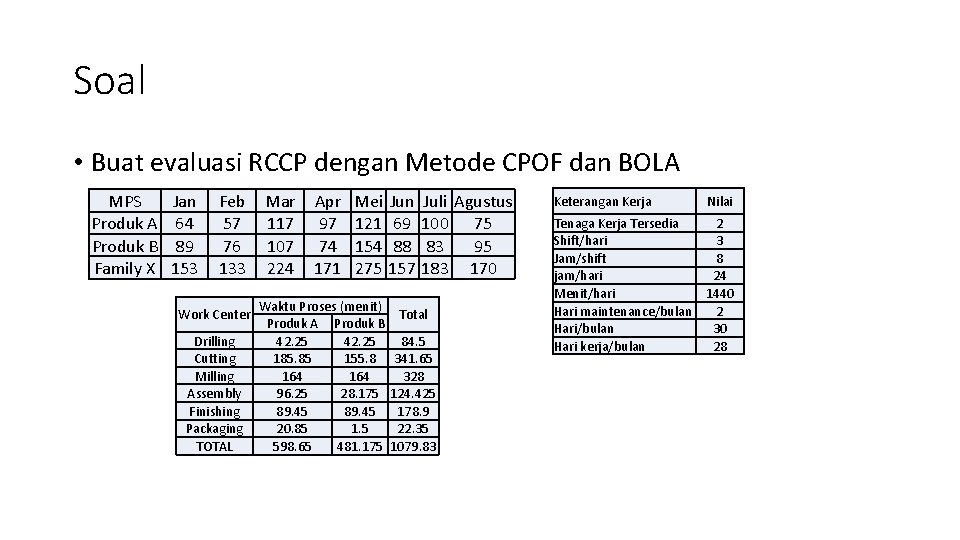

Soal • Buat evaluasi RCCP dengan Metode CPOF dan BOLA MPS Produk A Produk B Family X Jan 64 89 153 Feb 57 76 133 Work Center Drilling Cutting Milling Assembly Finishing Packaging TOTAL Mar 117 107 224 Apr 97 74 171 Mei 121 154 275 Waktu Proses (menit) Produk A Produk B 42. 25 185. 85 155. 8 164 96. 25 28. 175 89. 45 20. 85 1. 5 598. 65 481. 175 Jun 69 88 157 Juli Agustus 100 75 83 95 183 170 Total 84. 5 341. 65 328 124. 425 178. 9 22. 35 1079. 83 Keterangan Kerja Nilai Tenaga Kerja Tersedia 2 Shift/hari 3 Jam/shift 8 jam/hari 24 Menit/hari 1440 Hari maintenance/bulan 2 Hari/bulan 30 Hari kerja/bulan 28

Selesai Terima Kasih Selamat Belajar…

- Slides: 35