Analyse de la solution DELMIA pour la conception

![Process Planning Voir [PJT 2018 -1] • Définition des postes de charge comprenant des Process Planning Voir [PJT 2018 -1] • Définition des postes de charge comprenant des](https://slidetodoc.com/presentation_image_h2/11b28d7edbd2665640967027b4cef508/image-10.jpg)

- Slides: 32

Analyse de la solution DELMIA pour la conception et la simulation de systèmes de production 1

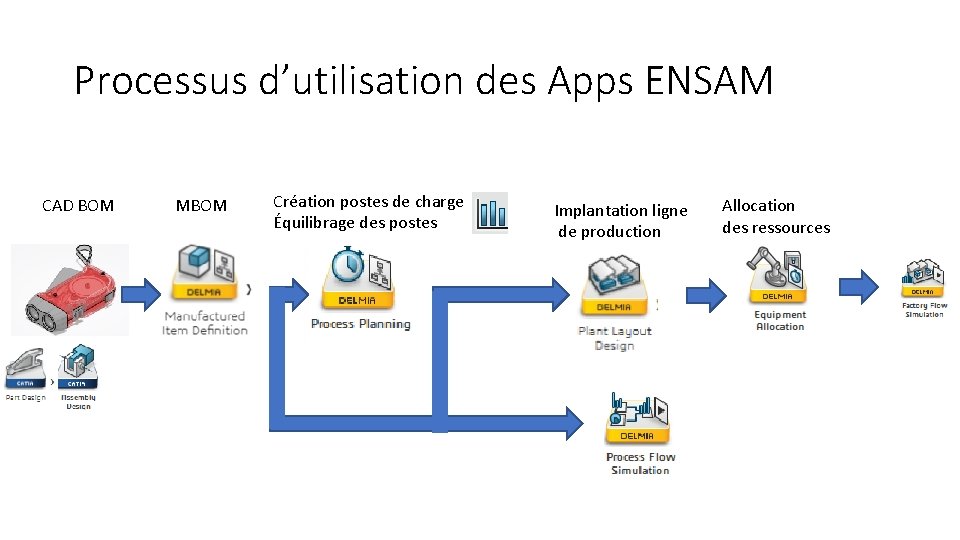

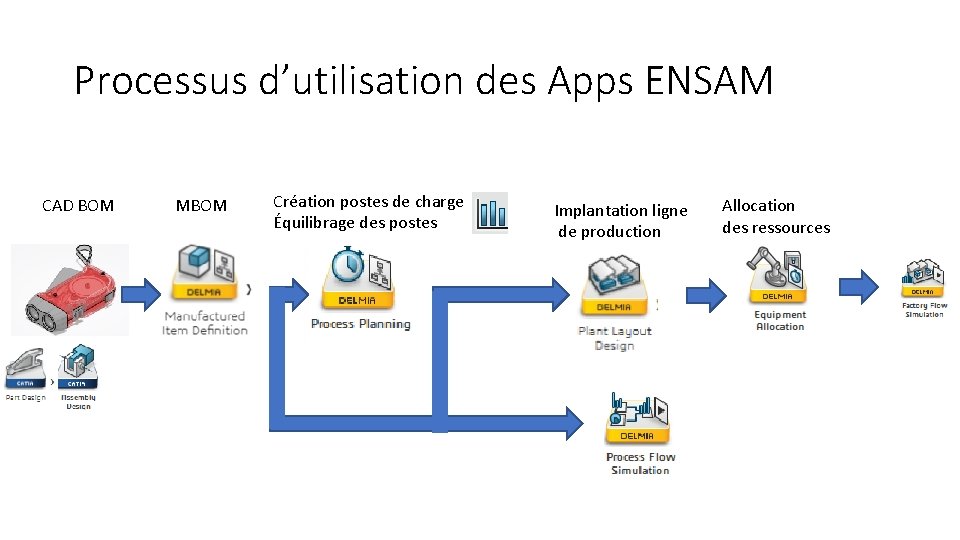

Processus d’utilisation des Apps ENSAM CAD BOM MBOM Création postes de charge Équilibrage des postes Implantation ligne de production Allocation des ressources

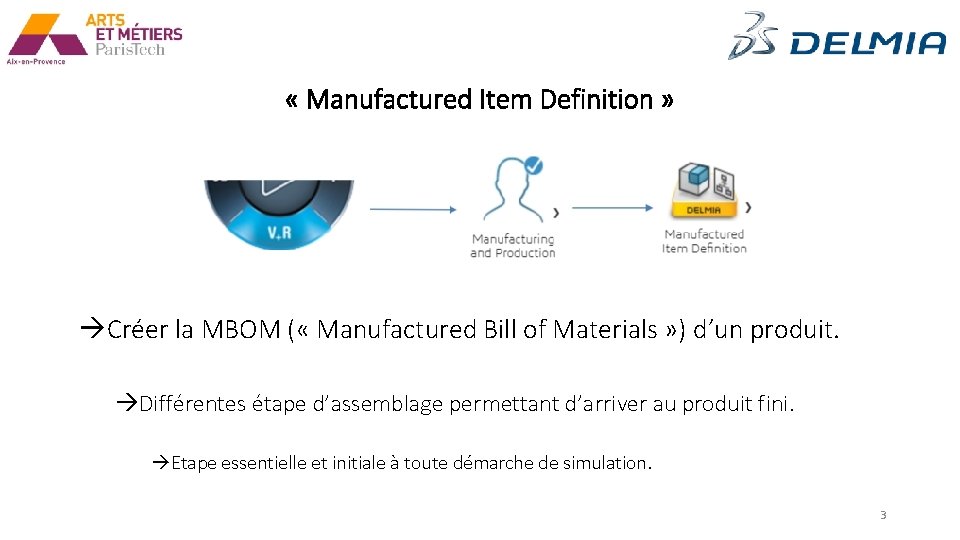

« Manufactured Item Definition » àCréer la MBOM ( « Manufactured Bill of Materials » ) d’un produit. àDifférentes étape d’assemblage permettant d’arriver au produit fini. àEtape essentielle et initiale à toute démarche de simulation. 3

Contexte utilisé pour notre étude: Lampe de l’usine-école Intérêts: - Disponibilité de la CAO complète. - Connaissance précise des durée des différentes étapes de montage. - Applications pédagogiques possibles (comparaison entre la simulation et la réalité). 4

Nous avons donc importé la CAO de la lampe sur DELMIA afin d’en réaliser la MBOM de la lampe de l’usine école 5

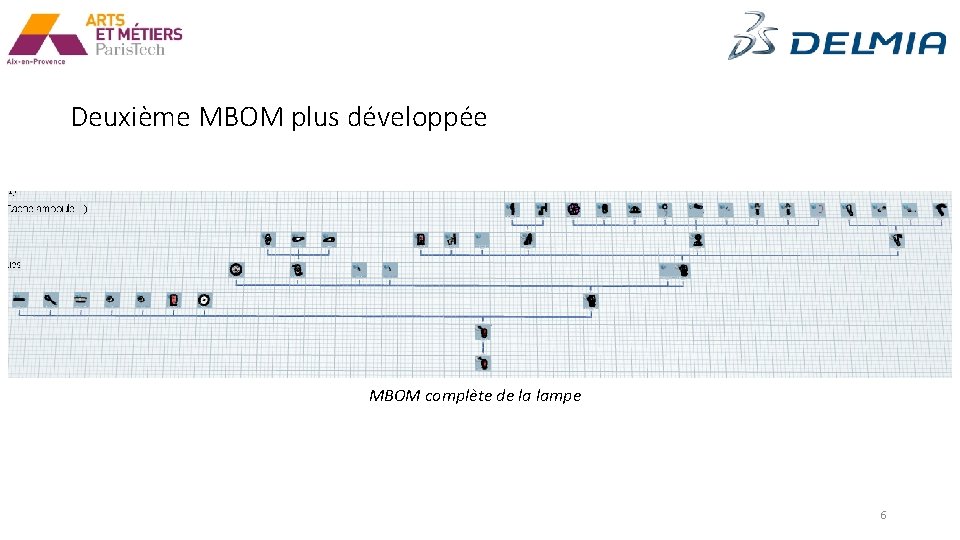

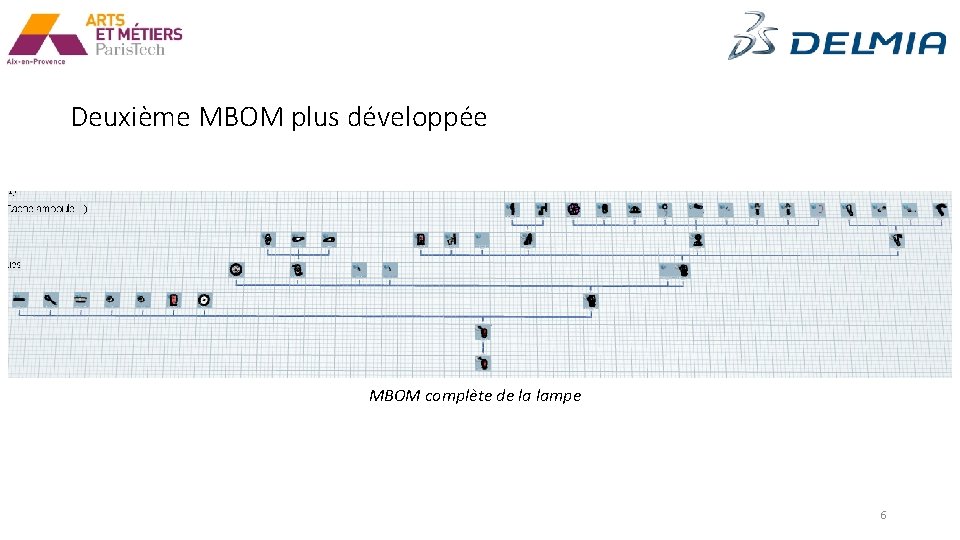

Deuxième MBOM plus développée MBOM complète de la lampe 6

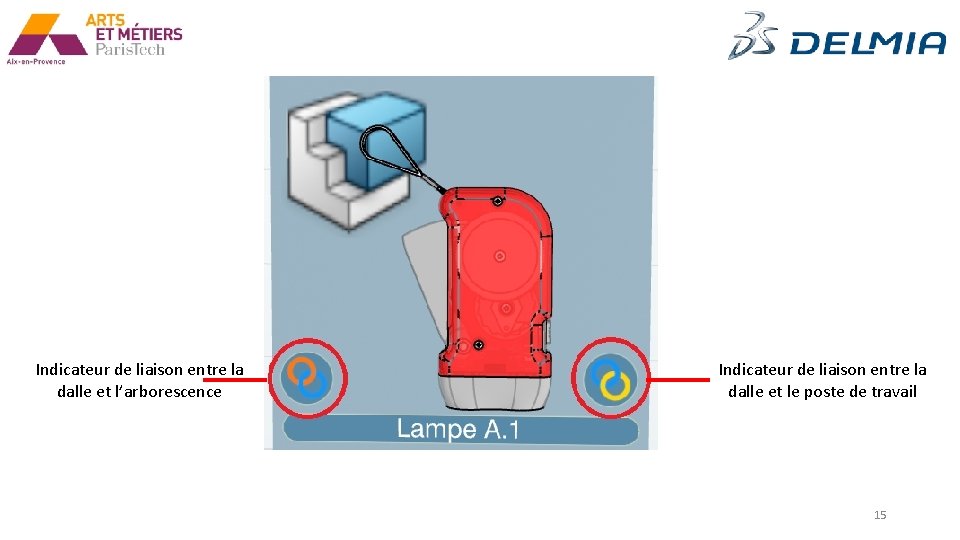

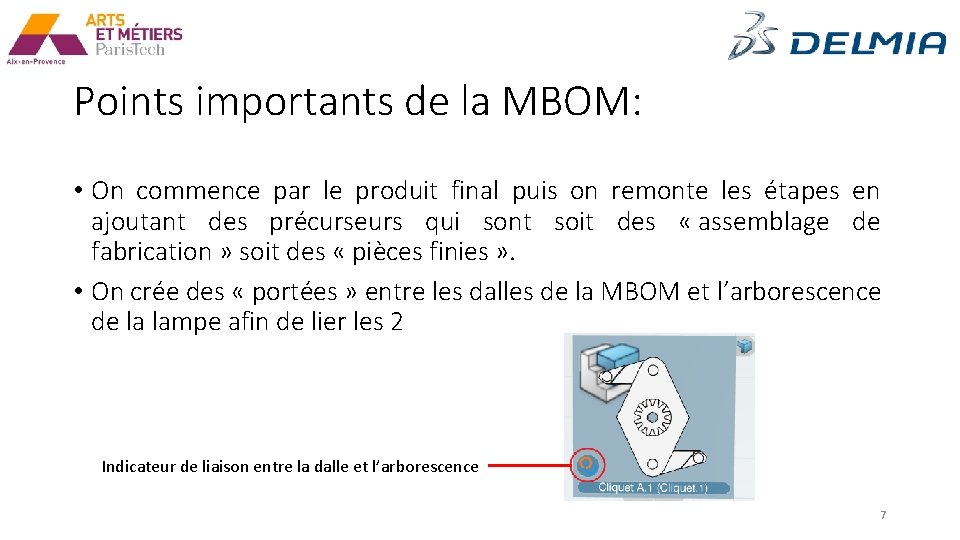

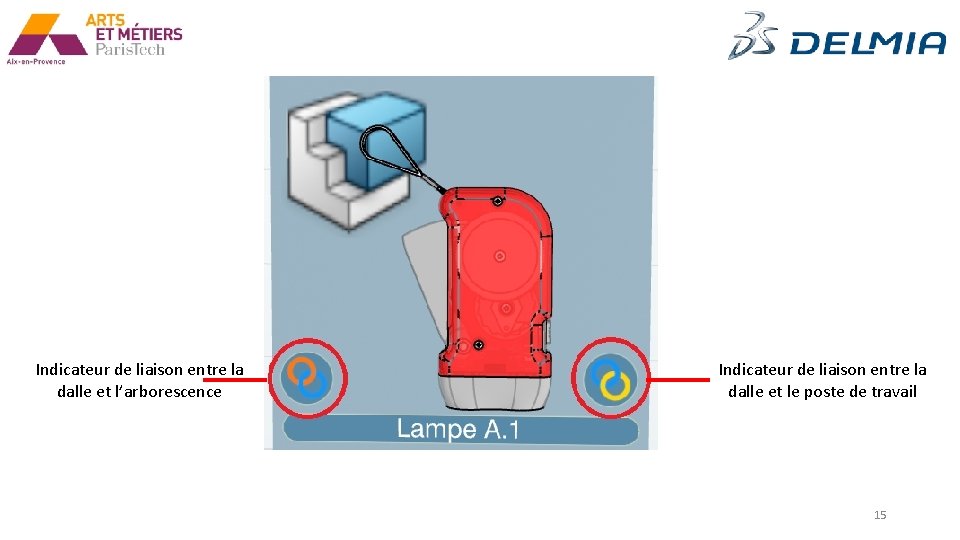

Points importants de la MBOM: • On commence par le produit final puis on remonte les étapes en ajoutant des précurseurs qui sont soit des « assemblage de fabrication » soit des « pièces finies » . • On crée des « portées » entre les dalles de la MBOM et l’arborescence de la lampe afin de lier les 2 Indicateur de liaison entre la dalle et l’arborescence 7

Gamme de production (MBOM) Prochaine étape: Création des postes de charge 8

Création des postes de charge A l’aide de l’application « Process Planning » : Créer les différents postes d’assemblage de la pièce ainsi que le temps qui leur sera affilié. 9

![Process Planning Voir PJT 2018 1 Définition des postes de charge comprenant des Process Planning Voir [PJT 2018 -1] • Définition des postes de charge comprenant des](https://slidetodoc.com/presentation_image_h2/11b28d7edbd2665640967027b4cef508/image-10.jpg)

Process Planning Voir [PJT 2018 -1] • Définition des postes de charge comprenant des opérations • Un poste de charge peut être : général, un transfert, une source, un puit, un stock • Les opérations peuvent être des opération de source, usinage, assemblage…desassemblage • Définition des propriétés de postes det des opérations (temps de cycle…) • Les postes de charges seront liés « gestion des portées » aux différents sous assemble de la MBOM (Apps Manufacturing Items Definition) • Vérifier s’il y a un lien entre « gestion des portées » et « gestionnaire d’attribution » • Dans le « gestionnaire d’attribution » à quoi sert le panneau configuration (définition des indicateurs à suivre dans « Process Flow Simulation » • Gestion des configurations ? • Définition des propriété des postes de charges et des opérations (capacité; FIFO… push/pull) • Définition des opération de « réparation (repair) »

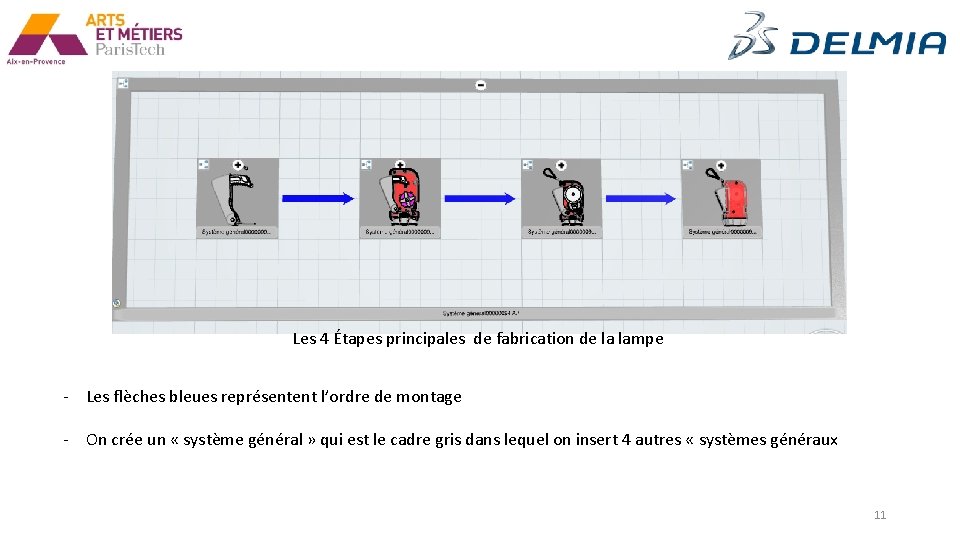

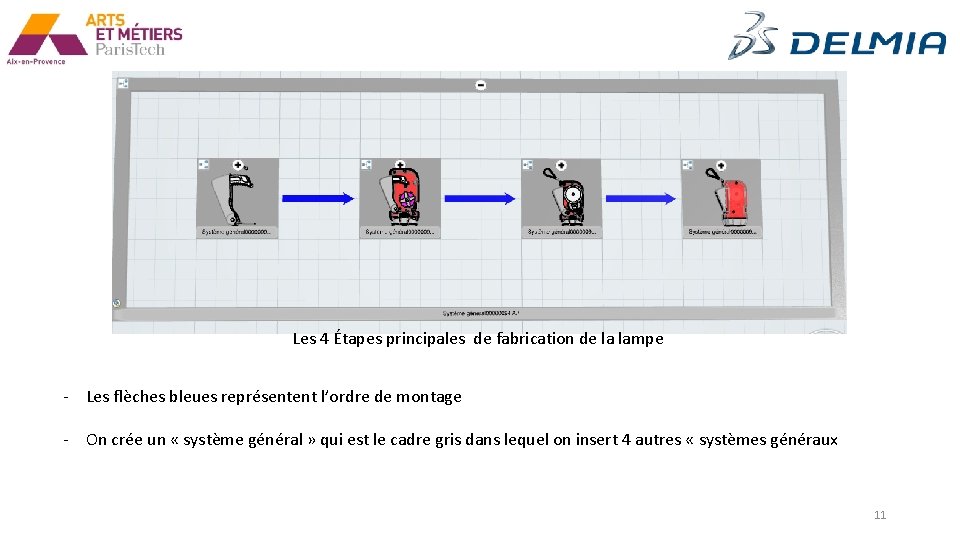

Les 4 Étapes principales de fabrication de la lampe - Les flèches bleues représentent l’ordre de montage - On crée un « système général » qui est le cadre gris dans lequel on insert 4 autres « systèmes généraux 11

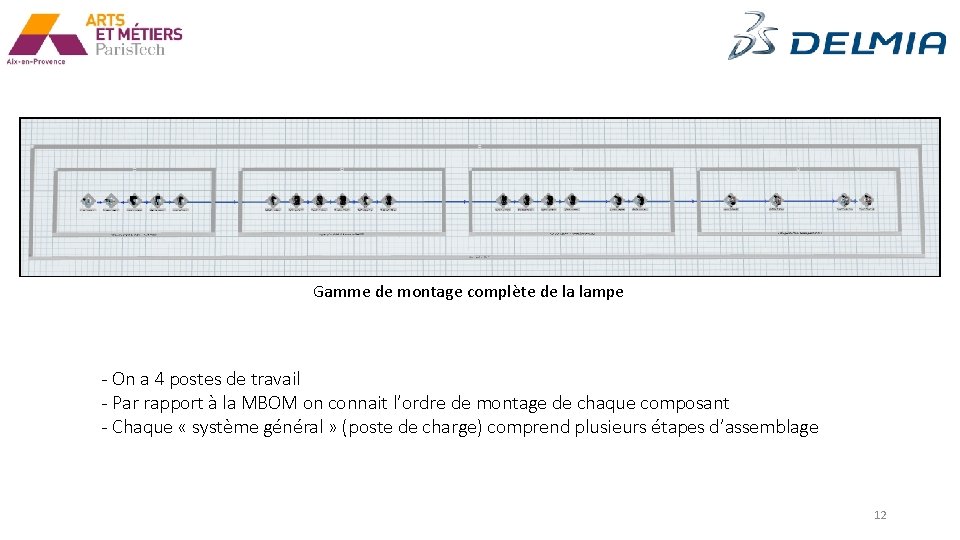

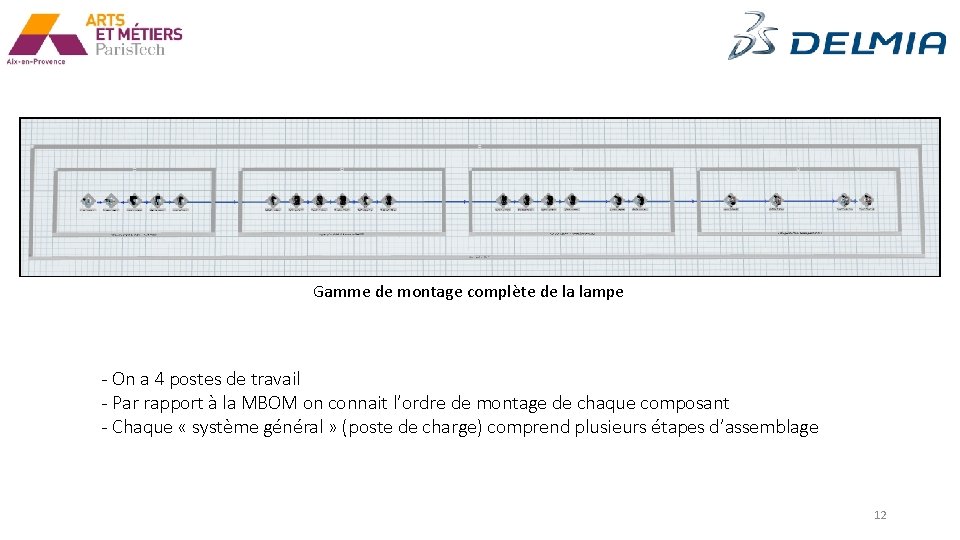

Gamme de montage complète de la lampe - On a 4 postes de travail - Par rapport à la MBOM on connait l’ordre de montage de chaque composant - Chaque « système général » (poste de charge) comprend plusieurs étapes d’assemblage 12

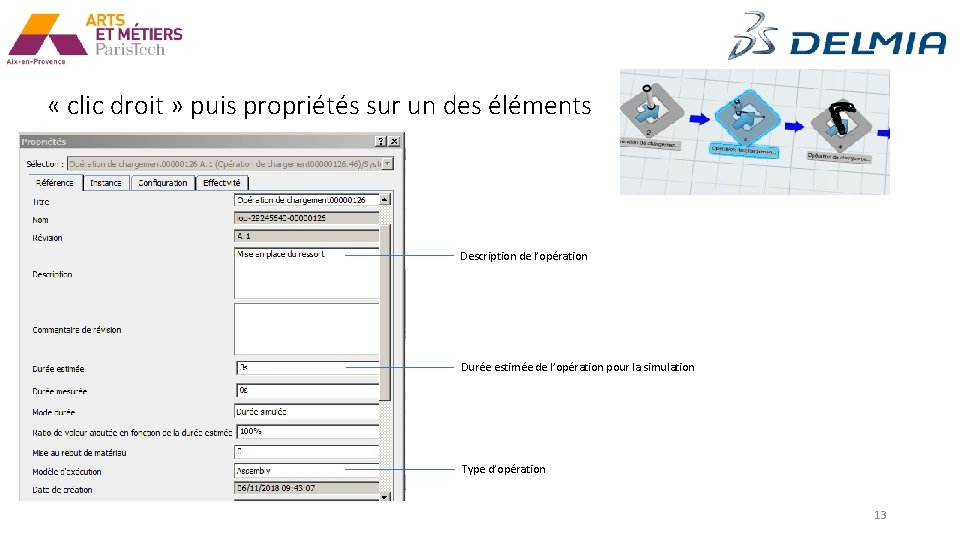

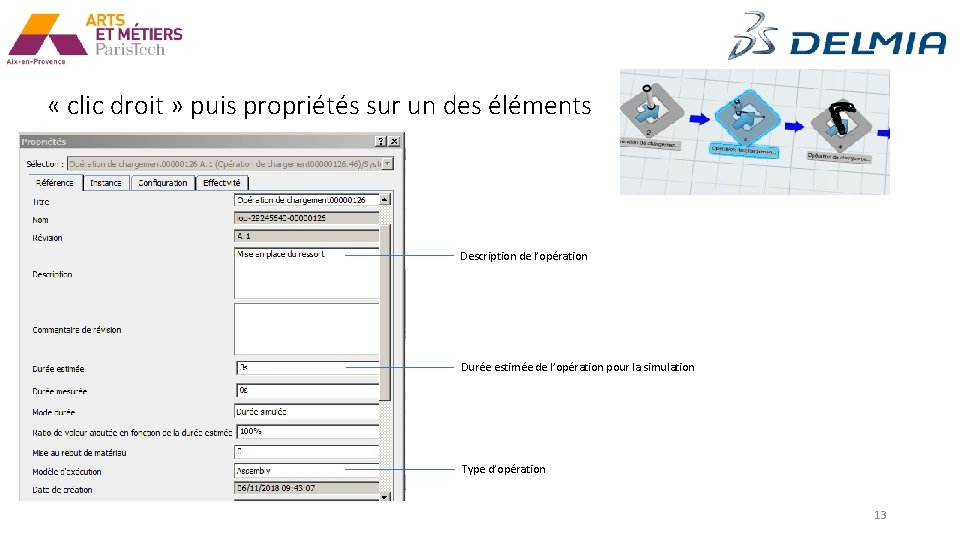

« clic droit » puis propriétés sur un des éléments Description de l’opération Durée estimée de l’opération pour la simulation Type d’opération 13

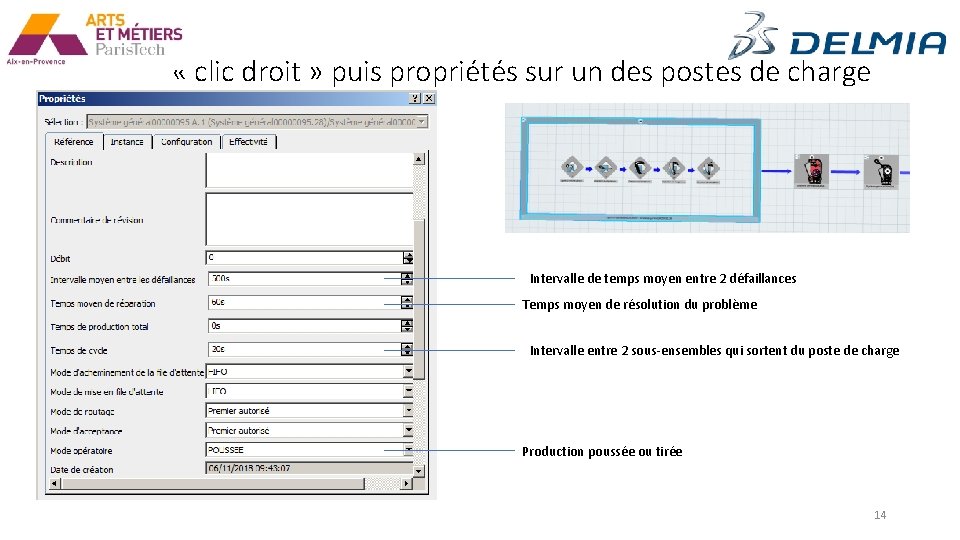

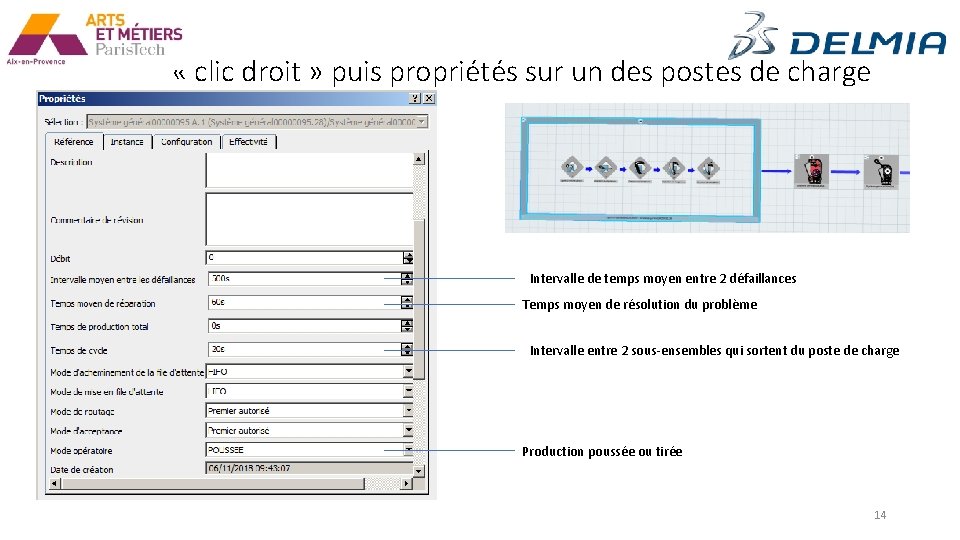

« clic droit » puis propriétés sur un des postes de charge Intervalle de temps moyen entre 2 défaillances Temps moyen de résolution du problème Intervalle entre 2 sous-ensembles qui sortent du poste de charge Production poussée ou tirée 14

Indicateur de liaison entre la dalle et l’arborescence Indicateur de liaison entre la dalle et le poste de travail 15

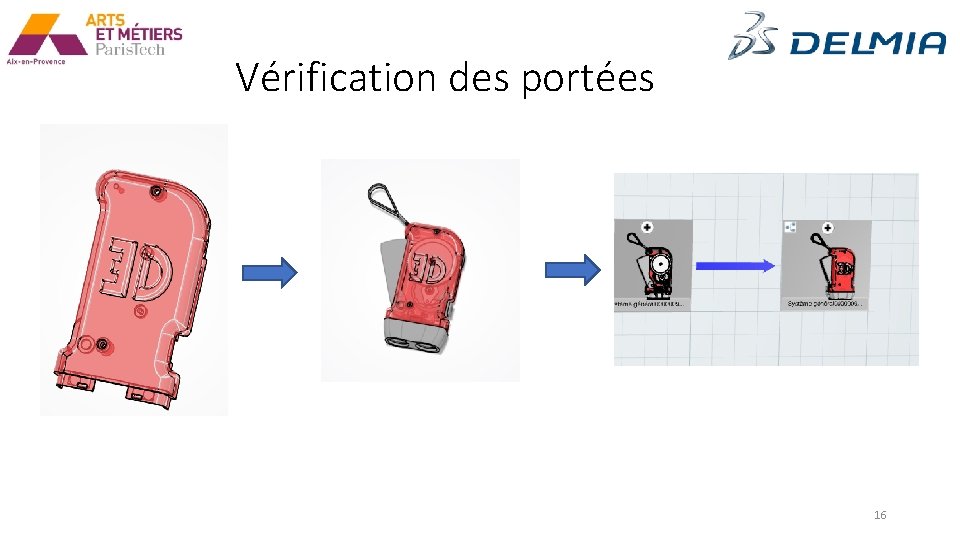

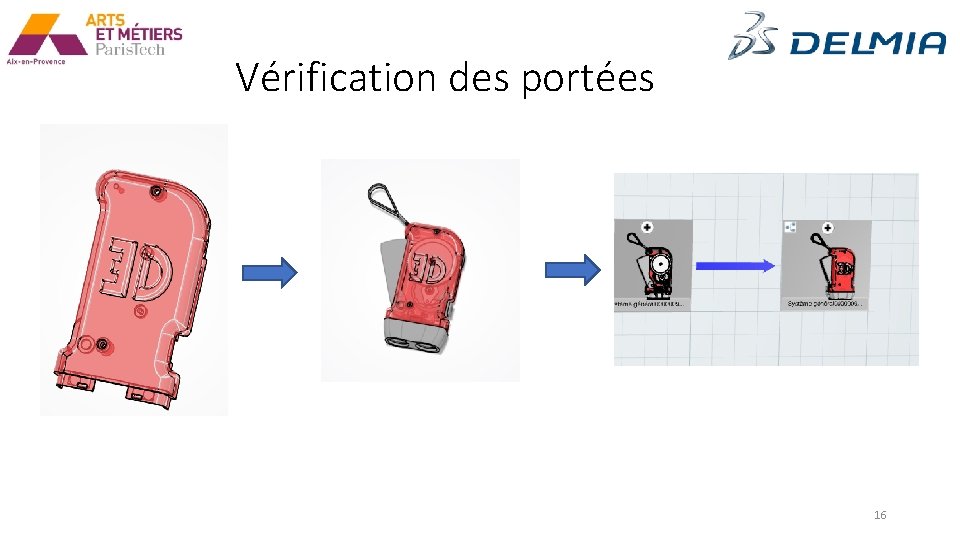

Vérification des portées 16

Gamme de production (MBOM) Création des postes de charge Prochaine étape: Lissage des temps de cycle 17

Lissage des temps de cycle Icone concerné - Chaque case bleu correspond à une opération - Chaque colonne correspond à un poste de travail - La barre rouge correspond au Takt-time visé 18

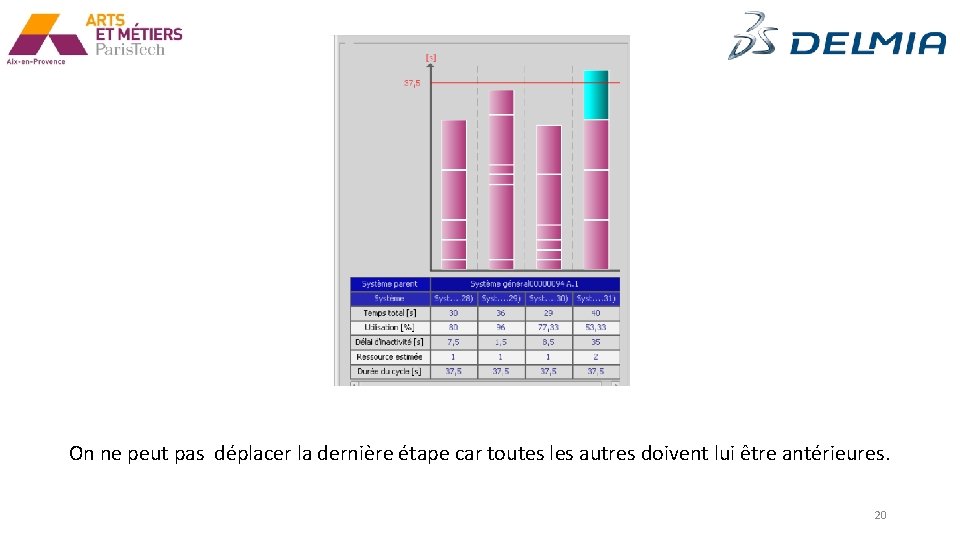

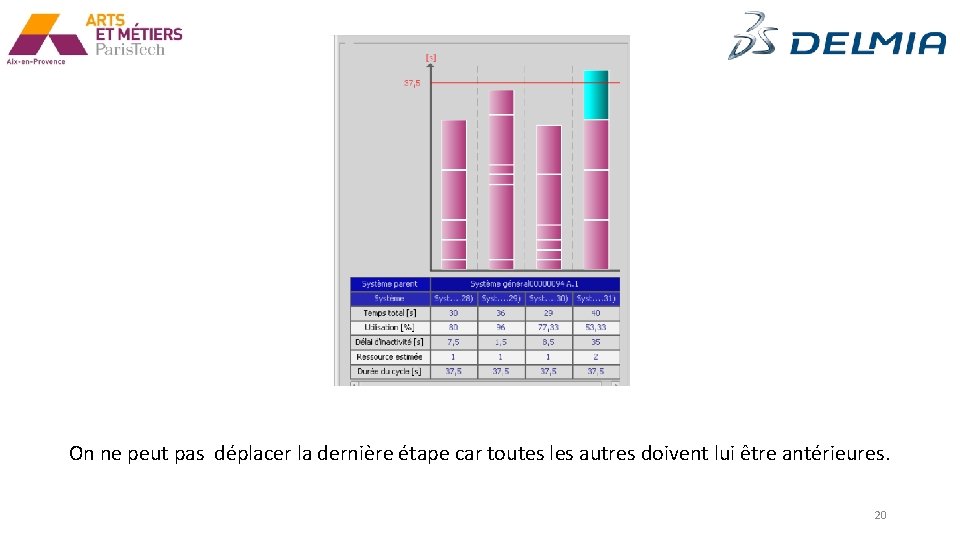

Etape sélectionnée Etapes qui doivent lui être antérieure Etapes qui doivent lui être postérieures On peut ainsi simplement équilibrer l’ensemble des postes de charge sans créer d’incohérence d’assemblage. 19

On ne peut pas déplacer la dernière étape car toutes les autres doivent lui être antérieures. 20

2 cas extrêmes 1 étape par poste Toutes les étapes sur 1 seul poste 21

Solution optimale: • Takt time respecté • 1 opérateur / poste • %utilisation > 80% 22

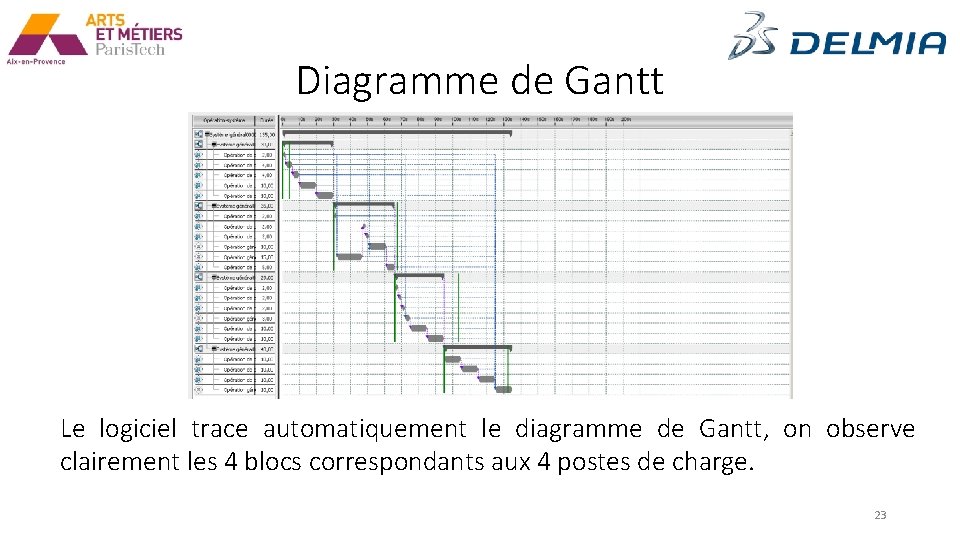

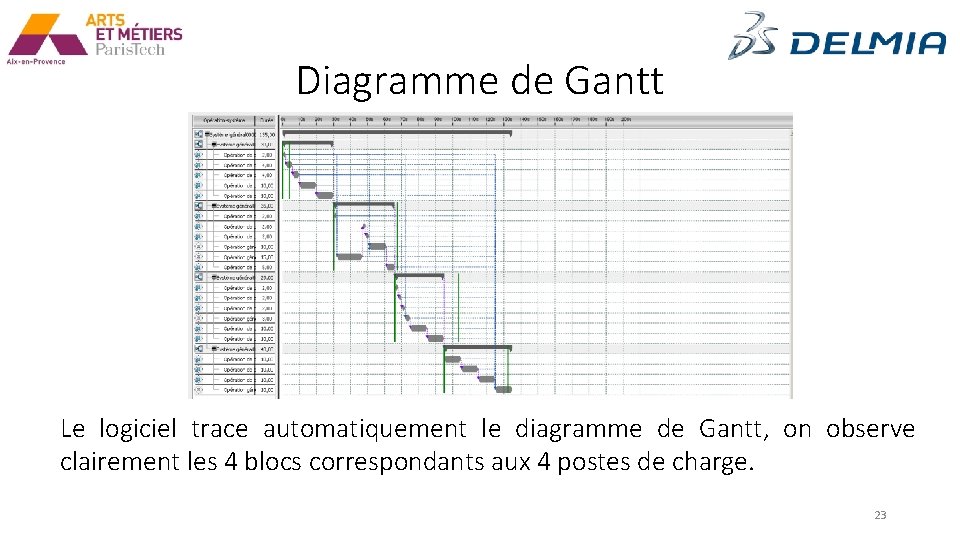

Diagramme de Gantt Le logiciel trace automatiquement le diagramme de Gantt, on observe clairement les 4 blocs correspondants aux 4 postes de charge. 23

Gamme de production (MBOM) Création des postes de charge Lissage des temps de cycle Prochaine étape: Implantation de la chaîne de fabrication 24

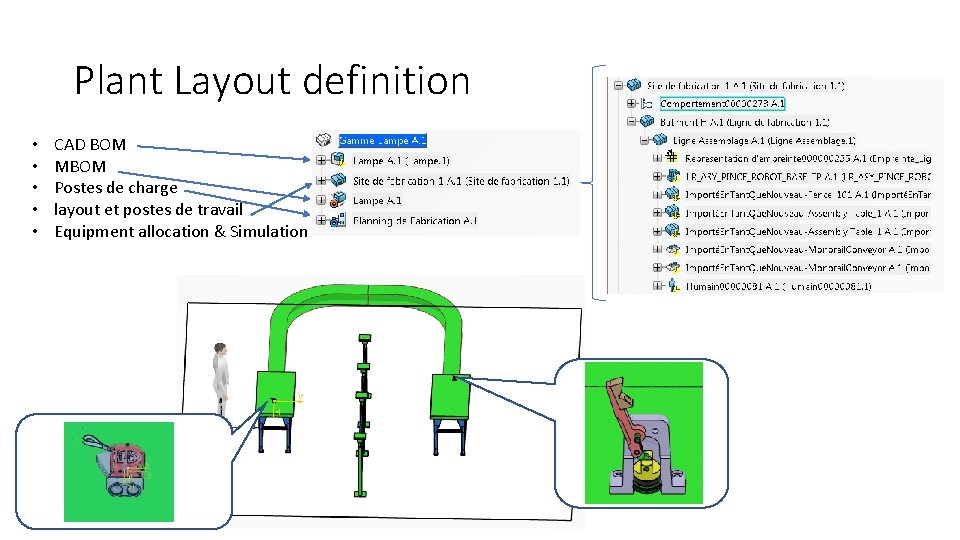

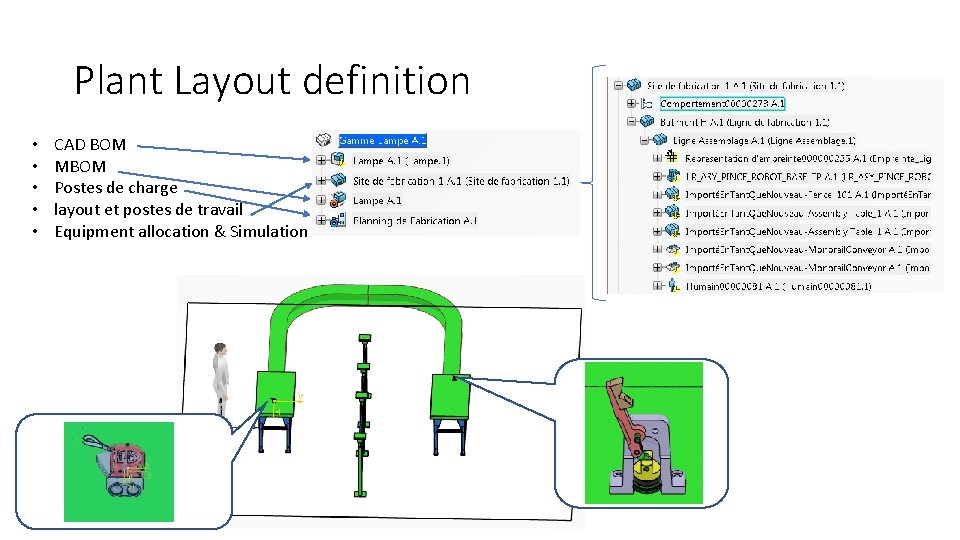

Plant Layout definition • • • CAD BOM MBOM Postes de charge layout et postes de travail Equipment allocation & Simulation

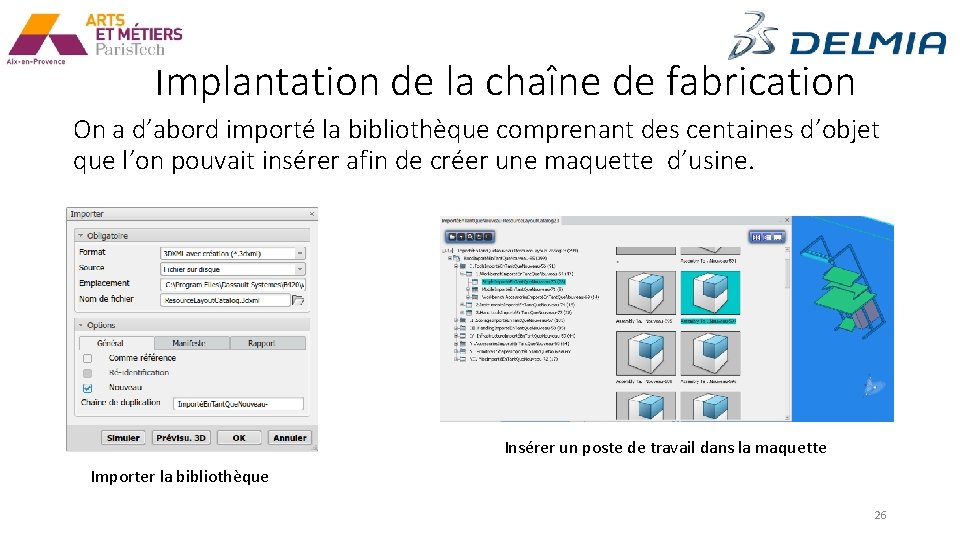

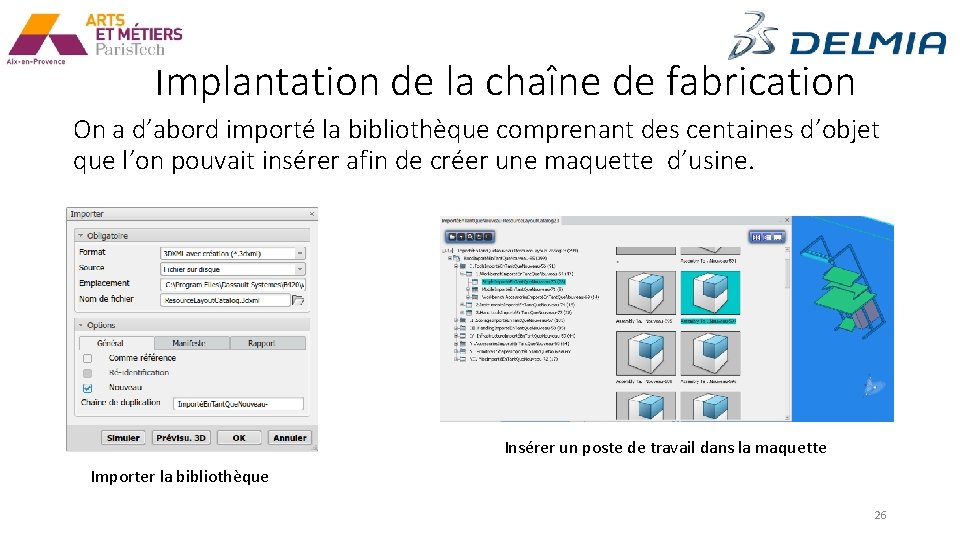

Implantation de la chaîne de fabrication On a d’abord importé la bibliothèque comprenant des centaines d’objet que l’on pouvait insérer afin de créer une maquette d’usine. Insérer un poste de travail dans la maquette Importer la bibliothèque 26

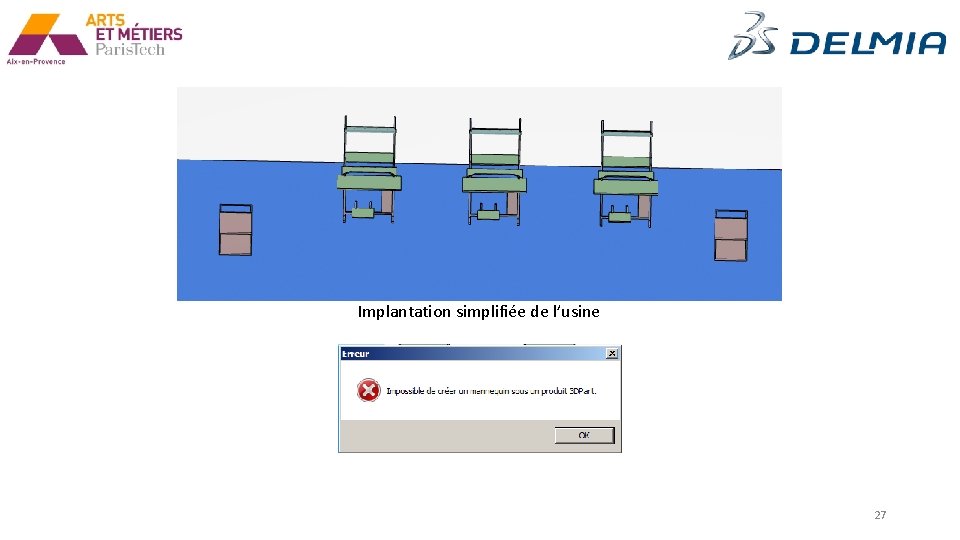

Implantation simplifiée de l’usine 27

Equipment allocation • Lier les opérations avec les ressources (postes de travail dans les lignes de production) (i. e. Postes de charges et postes de travail) (i. e. gestion des portées) • Associer les ressources (robot, homme, stocks…) aux opérations (postes de charges) • ATT : il faut créer l’arborescence des ressources pour que les robot, homme, stocks…soient dans les postes de travail • Faire l’équilibrage des poste de travail dans les postes de charges • Définition des position de travail • Positionnement géométrique du Produit (CAO) et de la géométrie des ressources (mannequin, stocks…) • Simuler l’adéquation de la gamme de fabrication et des ressources associées et de la position du produit. • ATT : nous avons ici une vision étape par étape mais qui ne prend pas en compte les flux de simulation (cf. Factory flow simulation) ni les indicateurs (cf. Process Flow Simulation)

Process Flow Simulation • On retrouve dans cette Apps quelques fonctions de base de « process planning » pour créer les postes de charge • Simulation (évènements discrets) de la gamme de fabrication et supervision de ses indicateurs avant l’allocation des ressources et du layout • Définir les paramètres de simulation • Permet de vérifier en amont dans le processus de modélisation du système de production • On peut en effet appliquer la simulation sur la gamme définie dans « Process Planning » • On peut par la suite réaliser la simulation dans l’environnement 3 D (c’est bien factory flow simulation ? ) • Peut on injecter des « défaillances » aléatoires ou des dérives systématiques ?

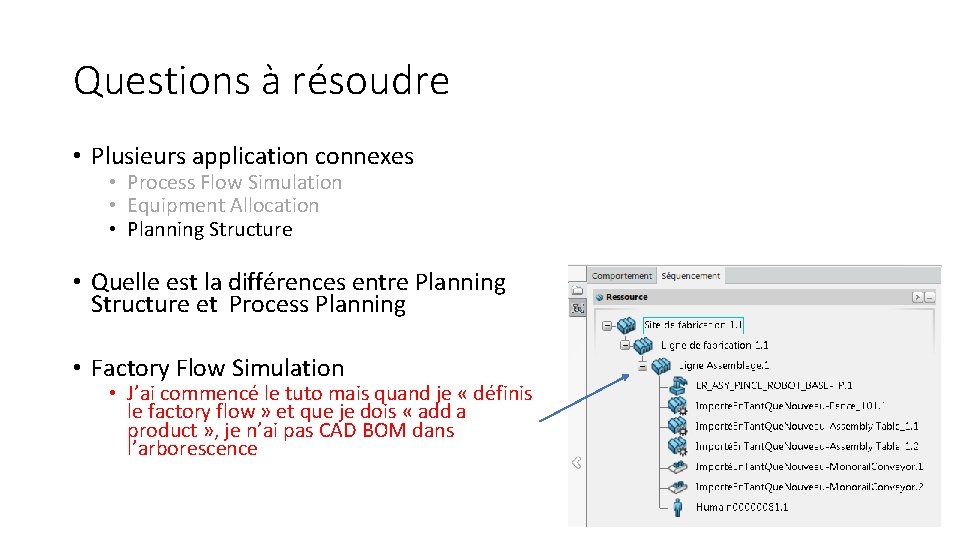

Questions à résoudre • Plusieurs application connexes • Process Flow Simulation • Equipment Allocation • Planning Structure • Quelle est la différences entre Planning Structure et Process Planning • Factory Flow Simulation • J’ai commencé le tuto mais quand je « définis le factory flow » et que je dois « add a product » , je n’ai pas CAD BOM dans l’arborescence

Questions à résoudre • Gestion des configurations ? Et variété de produits ? • Nbre d’heures • Exemple Supmeca : 150 h • Peut on faire le planning avec des contraintes issues de la MBOM. Peut on faire des choses « absurdes » • Projet sous forme « collaborative » . • Non coté Supméca et ENSAM. On a fait des tests sur la plateforme. • Est-ce qu’il existe des Apps qui permettent de faire de l’optimisation des layouts? • Rep SLL : les paramètres du layout peuvent être identifiés en tant que tel et ensuite utiliser l’application d’optimisation. • Simulation de chaine logistique ? (extra entreprise). Sinon lien avec d’autres outils

Conclusion - Prise en main du logiciel - Création de la MBOM liée avec l’arborescence de la CAO - Création des différents postes de charges - Lissage du temps de cycle, optimisation des ressources - Implantation des mannequins pour la simulation 32