3 TERMELSI LOGISZTIKA TARTALOM a gyrtsi folyamat tervezsnek

- Slides: 94

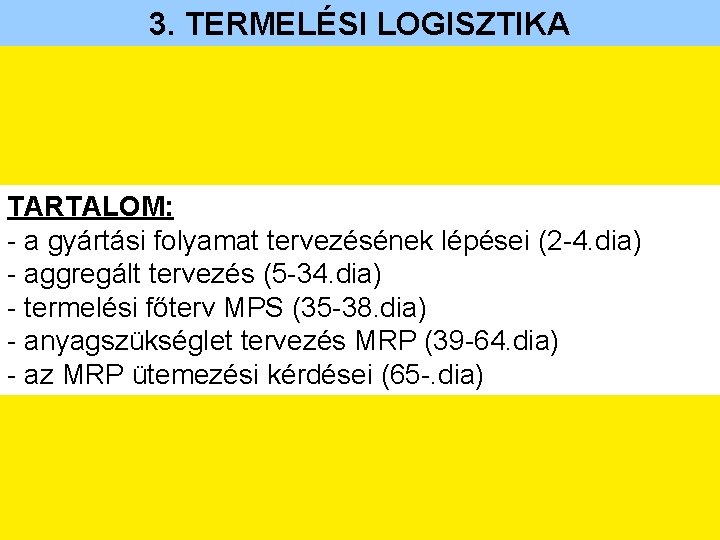

3. TERMELÉSI LOGISZTIKA TARTALOM: - a gyártási folyamat tervezésének lépései (2 -4. dia) - aggregált tervezés (5 -34. dia) - termelési főterv MPS (35 -38. dia) - anyagszükséglet tervezés MRP (39 -64. dia) - az MRP ütemezési kérdései (65 -. dia)

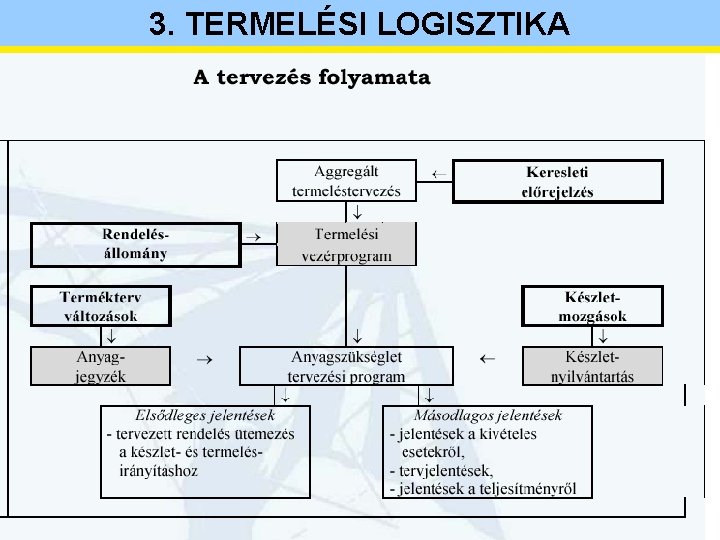

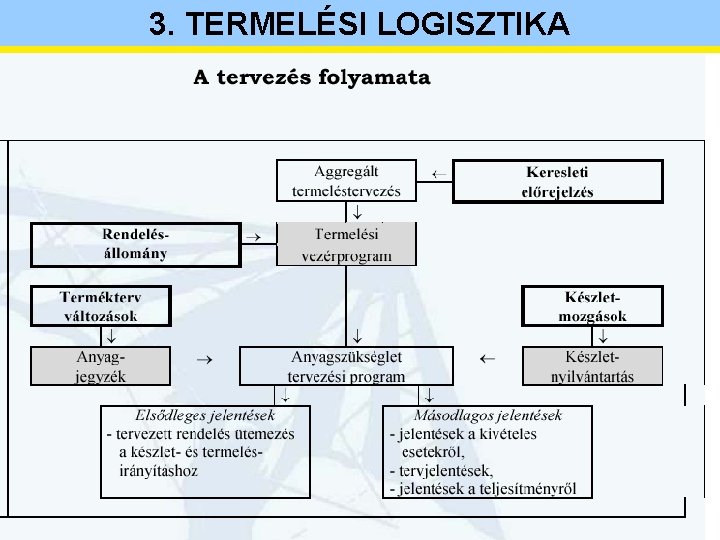

3. TERMELÉSI LOGISZTIKA A gyártási folyamat tervezésének lépései A teljes termeléstervezési folyamat a következőképpen áll össze: 1, kereslet előrejelzés 2, összesített (aggregált) termelési terv készítés 3, termelési vezérprogram készítés (MPS) 4, anyagszükséglet-számítás (MRP) 5, határidő- és kapacitás tervezés (CRP) 6, beszerzési tételek meghatározása.

3. TERMELÉSI LOGISZTIKA

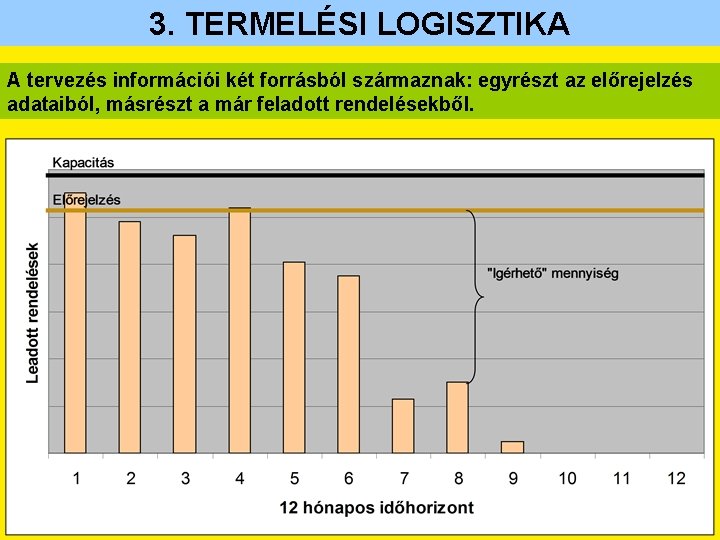

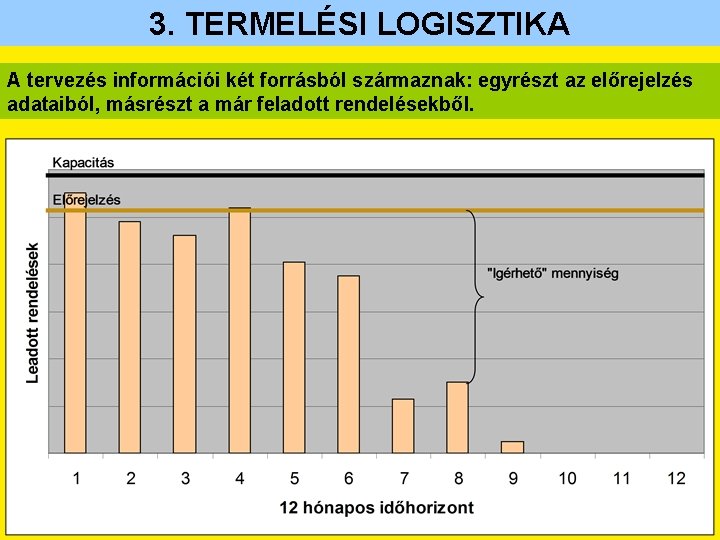

3. TERMELÉSI LOGISZTIKA A tervezés információi két forrásból származnak: egyrészt az előrejelzés adataiból, másrészt a már feladott rendelésekből.

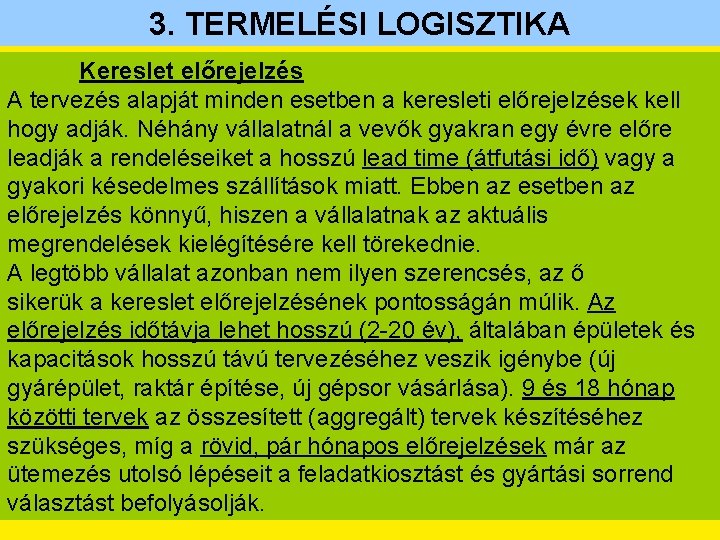

3. TERMELÉSI LOGISZTIKA Kereslet előrejelzés A tervezés alapját minden esetben a keresleti előrejelzések kell hogy adják. Néhány vállalatnál a vevők gyakran egy évre előre leadják a rendeléseiket a hosszú lead time (átfutási idő) vagy a gyakori késedelmes szállítások miatt. Ebben az esetben az előrejelzés könnyű, hiszen a vállalatnak az aktuális megrendelések kielégítésére kell törekednie. A legtöbb vállalat azonban nem ilyen szerencsés, az ő sikerük a kereslet előrejelzésének pontosságán múlik. Az előrejelzés időtávja lehet hosszú (2 -20 év), általában épületek és kapacitások hosszú távú tervezéséhez veszik igénybe (új gyárépület, raktár építése, új gépsor vásárlása). 9 és 18 hónap közötti tervek az összesített (aggregált) tervek készítéséhez szükséges, míg a rövid, pár hónapos előrejelzések már az ütemezés utolsó lépéseit a feladatkiosztást és gyártási sorrend választást befolyásolják.

3. TERMELÉSI LOGISZTIKA Az aggregált tervezés lényege, hogy az értékesítési lehetőségeket össze kell hangolni a rendelkezésre álló erőforrásokkal. A termékek keresletét sokféle hatás befolyásolja, melyek a kereslet ingadozását okozzák. Az aggregált tervezésben ezért arra keressük a választ, hogyan igazítsuk hozzá a kapacitásainkat (munkaerő, gép, berendezés) az ingadozó kereslethez. Az aggregáltság azt jelenti, hogy nem egyedi végtermékekre tervezünk, hanem termékcsoportokra. A termékcsoport alatt olyan egyedi végtermékek összességét értjük, amelyek termeléséhez ugyanolyan alapanyagokat, alkatrészeket, félkésztermékeket használunk fel.

3. TERMELÉSI LOGISZTIKA Az aggregált tervezés során a vállalkozás erőforrásait (munkaerő, gépek, berendezések) úgy próbáljuk elosztani a gyártandó termékek és a nyújtandó szolgáltatások között, hogy biztosítsuk a kereslet-előrejelzésben szereplő mennyiség előállítását a legkisebb költséggel. Az aggregált tervezésben fontos kérdés, hogy a tervezés milyen időhorizontot fogjon át. A gyakorlatban ez az időszak 3 hónap és 1 év között változik.

3. TERMELÉSI LOGISZTIKA Az összesített tervezés egyik legfontosabb célja, hogy kiküszöbölje a mindennapi tervezés szűklátókörűségét. Ha a vállalat a mindennapi tervezés alapján dolgozna kizárólag, előfordulhatna, hogy egyszerre kevés anyagot rendel a beszállítótól, vagy elbocsátana munkásokat, miközben pár hét múlva újra rendelni kellene, vagy új munkásokat kellene felvenni. Hosszabb távú tervezéssel ezek az egyenetlenségek költséghatékony módon kezelhetőek. Az összesített tervezés „összesített” egységekkel történik. Nem vesszük figyelembe, hogy hányféle terméket gyártunk.

3. TERMELÉSI LOGISZTIKA A kereslet ingadozásaihoz való alkalmazkodásra alapvetően két stratégia lehetséges: 1. A kibocsátási szint követi a keresletet. (MIK) a) A foglalkoztatási szint változtatása. A munkaerő-felhasználás átmenetileg idénymunkával, alkalmi foglalkoztatással változtatható. Az állandó foglalkoztatottak munkaideje túlóra, pótműszak bevezetésével növelhető. b) A kooperációval, alvállalkozók beléptetésével is változtatható a kibocsátási szint. Ezeket a kapcsolatokat szerződéses formában meghatározott időszakra lehet beléptetni, akár egy adott végtermék gyártására, akár az alkatrészgyártásra. 2. A termelés egyenletes ütemének fenntartása( MÁT) mellett rengeteg gazdaságossági érv szólhat. (például kapacitások egyenletesebb terhelése, többletmunka költségének elkerülése stb. ). A kereslet növekedésére ilyenkor a készletek segítségével készülhet fel a vállalat, azaz amikor a kereslet alacsony, a kibocsátott mennyiséget továbbra is magasabb szinten tartjuk, a keletkező készleteket pedig arra használjuk, hogy amikor a kereslet meghaladja a kibocsátást, akkor ebből teljesítjük a fogyasztói igényeket.

3. TERMELÉSI LOGISZTIKA 1. mintapélda az aggregált tervezésre:

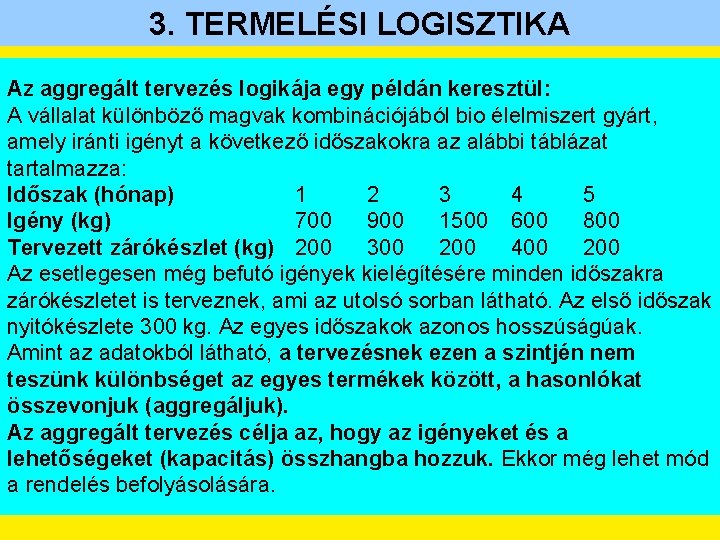

3. TERMELÉSI LOGISZTIKA Az aggregált tervezés logikája egy példán keresztül: A vállalat különböző magvak kombinációjából bio élelmiszert gyárt, amely iránti igényt a következő időszakokra az alábbi táblázat tartalmazza: Időszak (hónap) 1 2 3 4 5 Igény (kg) 700 900 1500 600 800 Tervezett zárókészlet (kg) 200 300 200 400 200 Az esetlegesen még befutó igények kielégítésére minden időszakra zárókészletet is terveznek, ami az utolsó sorban látható. Az első időszak nyitókészlete 300 kg. Az egyes időszakok azonos hosszúságúak. Amint az adatokból látható, a tervezésnek ezen a szintjén nem teszünk különbséget az egyes termékek között, a hasonlókat összevonjuk (aggregáljuk). Az aggregált tervezés célja az, hogy az igényeket és a lehetőségeket (kapacitás) összhangba hozzuk. Ekkor még lehet mód a rendelés befolyásolására.

3. TERMELÉSI LOGISZTIKA Feladat: termelési tervet kell készíteni az adatok alapján. Az igények és lehetőségek összhangba hozásakor két alapstratégiát követhetünk: - a termelés mindig pontosan követi az igényt és a tervezett zárókészletet (MIK: minimális készlet stratégiája), - állandó ütemben termelünk (MÁT: minimális állandó termelés stratégiája).

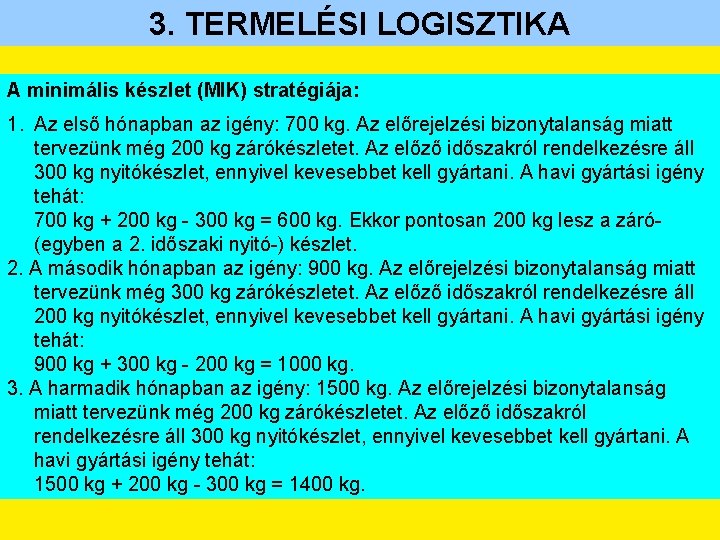

3. TERMELÉSI LOGISZTIKA A minimális készlet (MIK) stratégiája: 1. Az első hónapban az igény: 700 kg. Az előrejelzési bizonytalanság miatt tervezünk még 200 kg zárókészletet. Az előző időszakról rendelkezésre áll 300 kg nyitókészlet, ennyivel kevesebbet kell gyártani. A havi gyártási igény tehát: 700 kg + 200 kg - 300 kg = 600 kg. Ekkor pontosan 200 kg lesz a záró- (egyben a 2. időszaki nyitó-) készlet. 2. A második hónapban az igény: 900 kg. Az előrejelzési bizonytalanság miatt tervezünk még 300 kg zárókészletet. Az előző időszakról rendelkezésre áll 200 kg nyitókészlet, ennyivel kevesebbet kell gyártani. A havi gyártási igény tehát: 900 kg + 300 kg - 200 kg = 1000 kg. 3. A harmadik hónapban az igény: 1500 kg. Az előrejelzési bizonytalanság miatt tervezünk még 200 kg zárókészletet. Az előző időszakról rendelkezésre áll 300 kg nyitókészlet, ennyivel kevesebbet kell gyártani. A havi gyártási igény tehát: 1500 kg + 200 kg - 300 kg = 1400 kg.

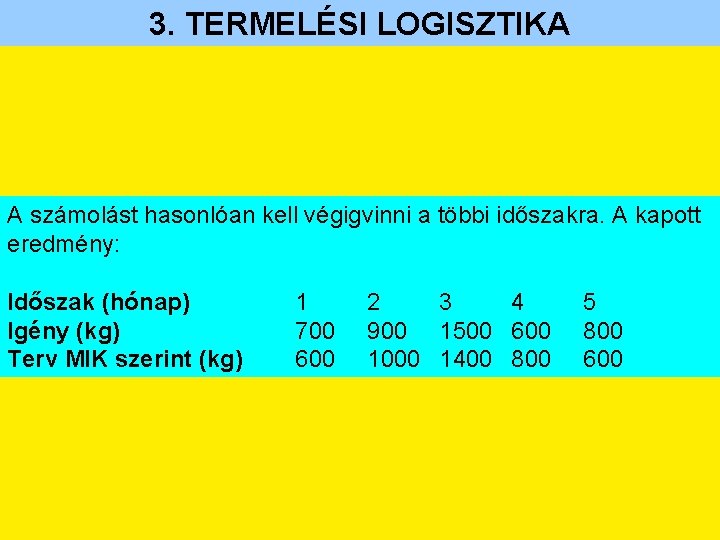

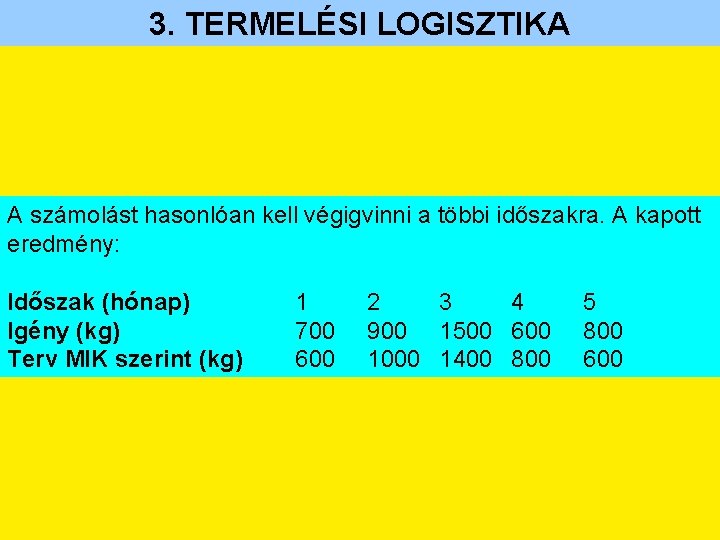

3. TERMELÉSI LOGISZTIKA A számolást hasonlóan kell végigvinni a többi időszakra. A kapott eredmény: Időszak (hónap) Igény (kg) Terv MIK szerint (kg) 1 700 600 2 3 4 900 1500 600 1000 1400 800 5 800 600

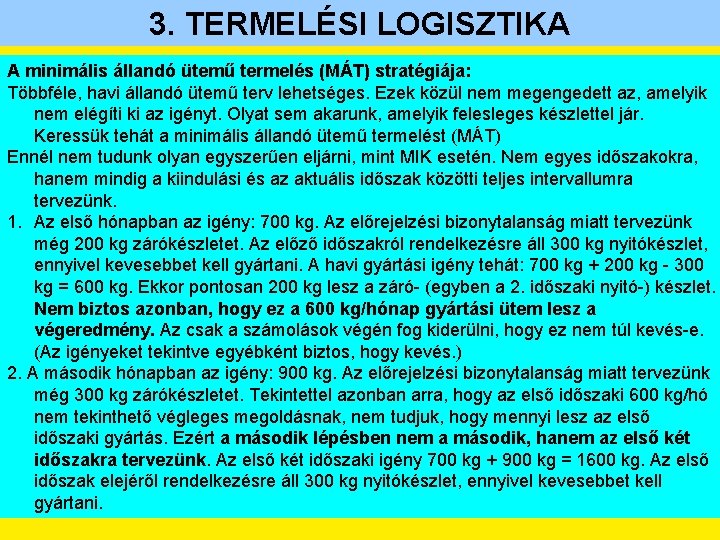

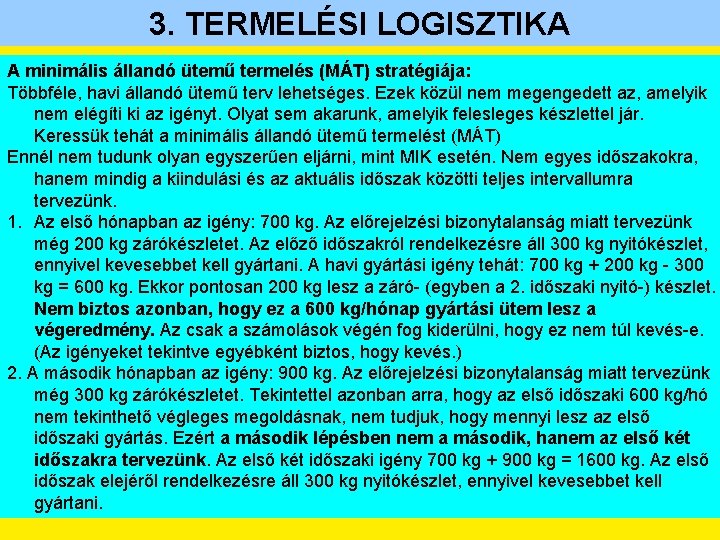

3. TERMELÉSI LOGISZTIKA A minimális állandó ütemű termelés (MÁT) stratégiája: Többféle, havi állandó ütemű terv lehetséges. Ezek közül nem megengedett az, amelyik nem elégíti ki az igényt. Olyat sem akarunk, amelyik felesleges készlettel jár. Keressük tehát a minimális állandó ütemű termelést (MÁT) Ennél nem tudunk olyan egyszerűen eljárni, mint MIK esetén. Nem egyes időszakokra, hanem mindig a kiindulási és az aktuális időszak közötti teljes intervallumra tervezünk. 1. Az első hónapban az igény: 700 kg. Az előrejelzési bizonytalanság miatt tervezünk még 200 kg zárókészletet. Az előző időszakról rendelkezésre áll 300 kg nyitókészlet, ennyivel kevesebbet kell gyártani. A havi gyártási igény tehát: 700 kg + 200 kg - 300 kg = 600 kg. Ekkor pontosan 200 kg lesz a záró- (egyben a 2. időszaki nyitó-) készlet. Nem biztos azonban, hogy ez a 600 kg/hónap gyártási ütem lesz a végeredmény. Az csak a számolások végén fog kiderülni, hogy ez nem túl kevés-e. (Az igényeket tekintve egyébként biztos, hogy kevés. ) 2. A második hónapban az igény: 900 kg. Az előrejelzési bizonytalanság miatt tervezünk még 300 kg zárókészletet. Tekintettel azonban arra, hogy az első időszaki 600 kg/hó nem tekinthető végleges megoldásnak, nem tudjuk, hogy mennyi lesz az első időszaki gyártás. Ezért a második lépésben nem a második, hanem az első két időszakra tervezünk. Az első két időszaki igény 700 kg + 900 kg = 1600 kg. Az első időszak elejéről rendelkezésre áll 300 kg nyitókészlet, ennyivel kevesebbet kell gyártani.

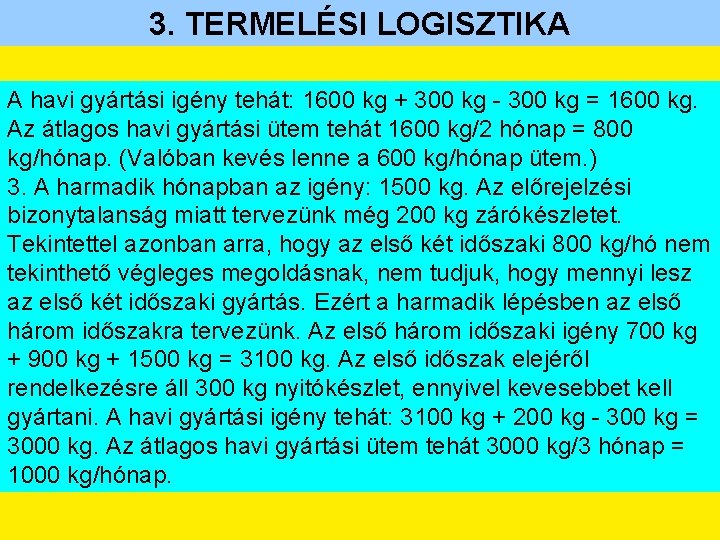

3. TERMELÉSI LOGISZTIKA A havi gyártási igény tehát: 1600 kg + 300 kg - 300 kg = 1600 kg. Az átlagos havi gyártási ütem tehát 1600 kg/2 hónap = 800 kg/hónap. (Valóban kevés lenne a 600 kg/hónap ütem. ) 3. A harmadik hónapban az igény: 1500 kg. Az előrejelzési bizonytalanság miatt tervezünk még 200 kg zárókészletet. Tekintettel azonban arra, hogy az első két időszaki 800 kg/hó nem tekinthető végleges megoldásnak, nem tudjuk, hogy mennyi lesz az első két időszaki gyártás. Ezért a harmadik lépésben az első három időszakra tervezünk. Az első három időszaki igény 700 kg + 900 kg + 1500 kg = 3100 kg. Az első időszak elejéről rendelkezésre áll 300 kg nyitókészlet, ennyivel kevesebbet kell gyártani. A havi gyártási igény tehát: 3100 kg + 200 kg - 300 kg = 3000 kg. Az átlagos havi gyártási ütem tehát 3000 kg/3 hónap = 1000 kg/hónap.

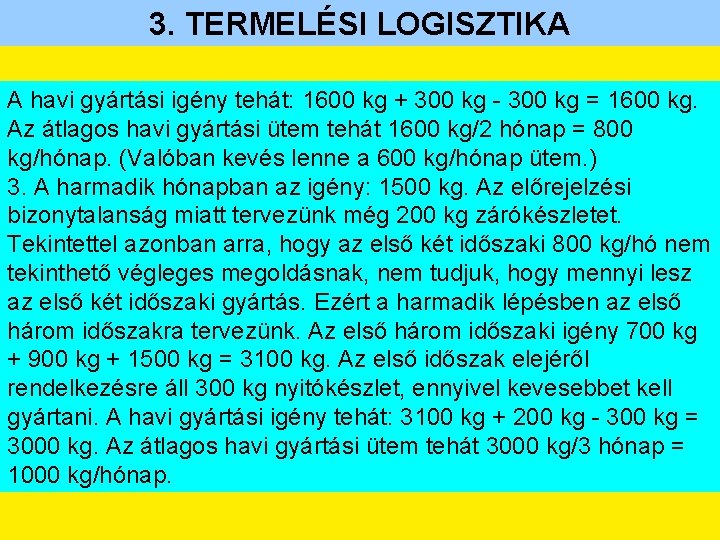

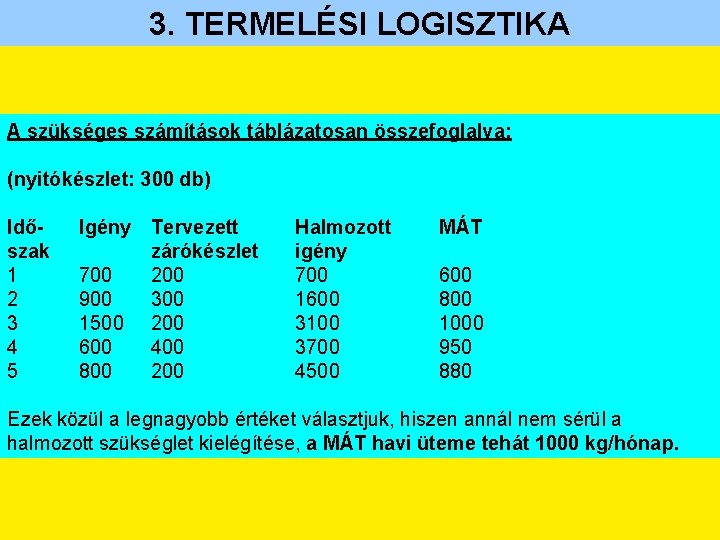

3. TERMELÉSI LOGISZTIKA A szükséges számítások táblázatosan összefoglalva: (nyitókészlet: 300 db) Időszak 1 2 3 4 5 Igény Tervezett zárókészlet 700 200 900 300 1500 200 600 400 800 200 Halmozott igény 700 1600 3100 3700 4500 MÁT 600 800 1000 950 880 Ezek közül a legnagyobb értéket választjuk, hiszen annál nem sérül a halmozott szükséglet kielégítése, a MÁT havi üteme tehát 1000 kg/hónap.

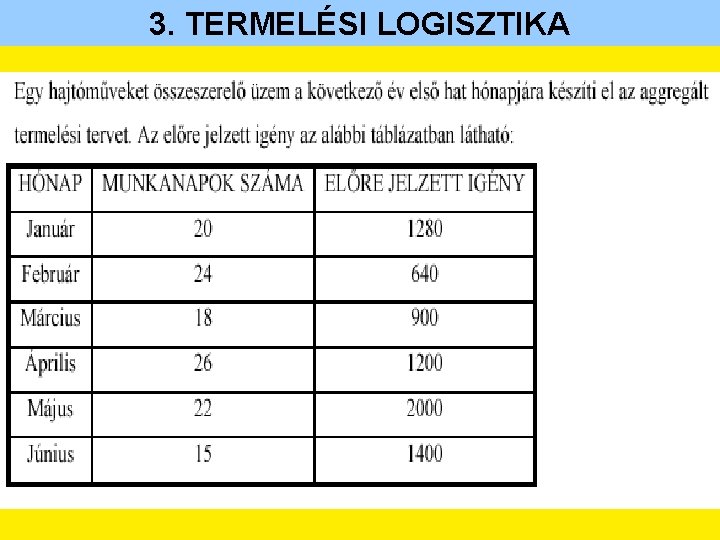

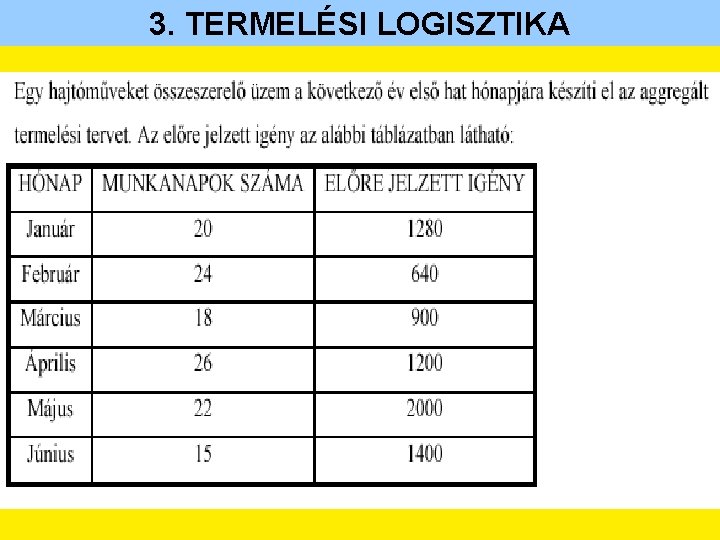

3. TERMELÉSI LOGISZTIKA 2. mintapélda az aggregált tervezésre:

3. TERMELÉSI LOGISZTIKA

3. TERMELÉSI LOGISZTIKA

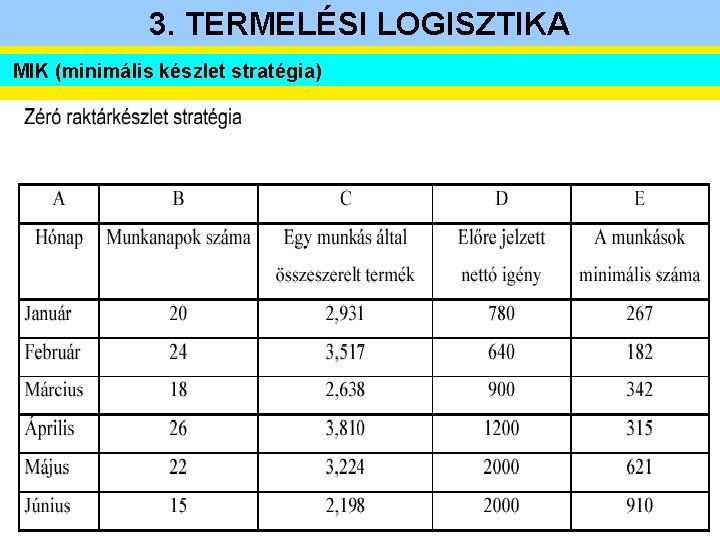

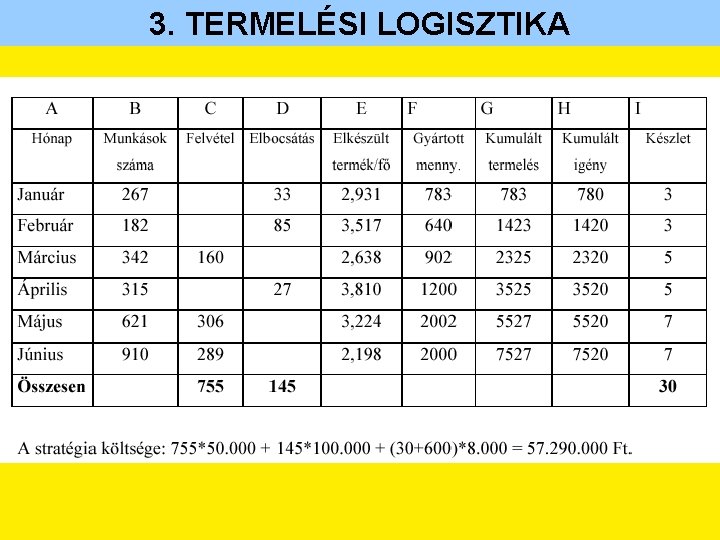

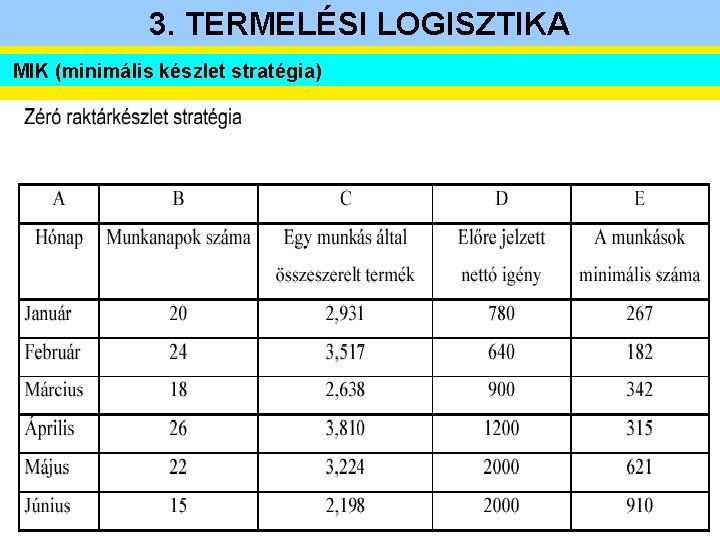

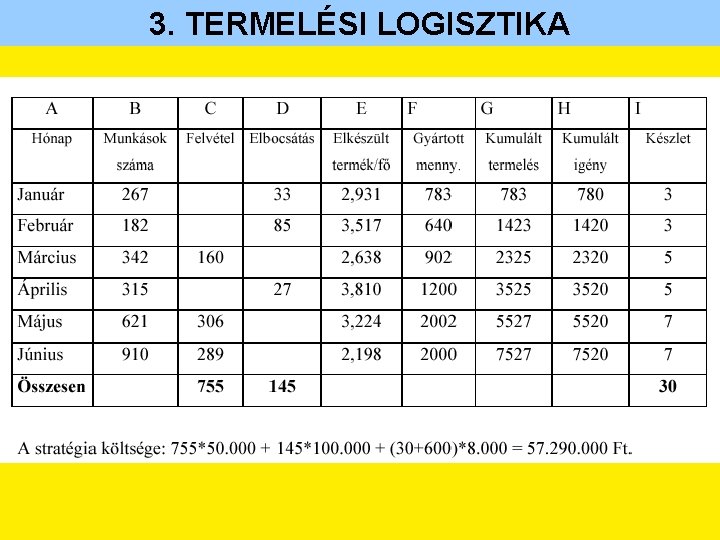

3. TERMELÉSI LOGISZTIKA MIK (minimális készlet stratégia)

3. TERMELÉSI LOGISZTIKA

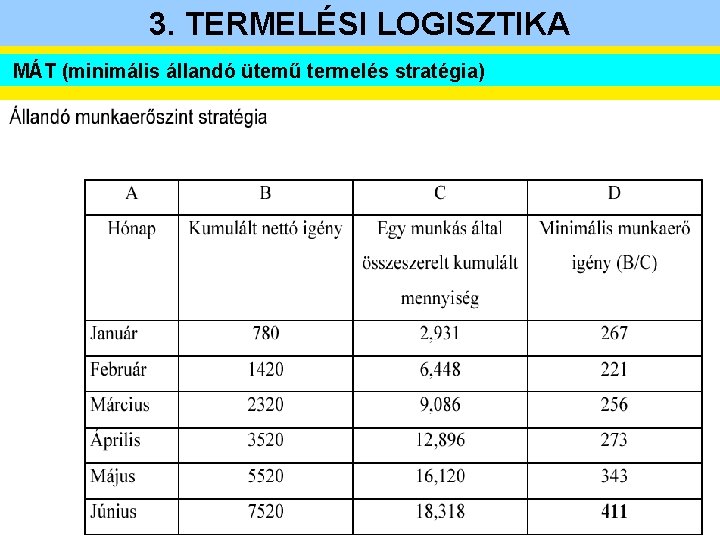

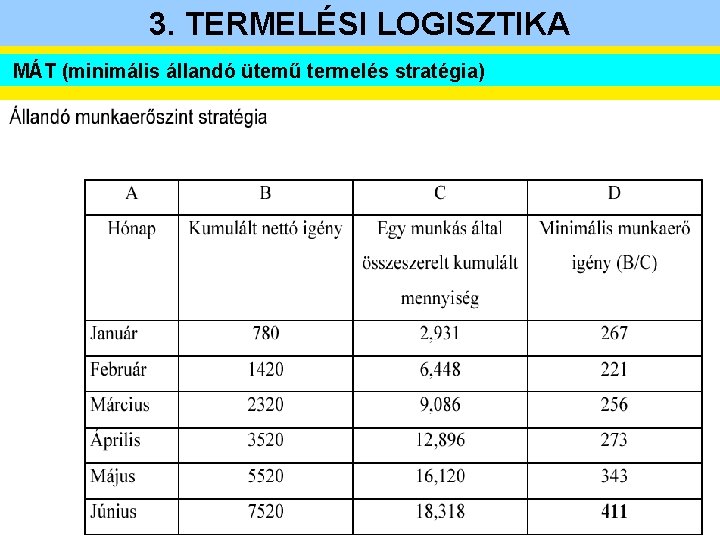

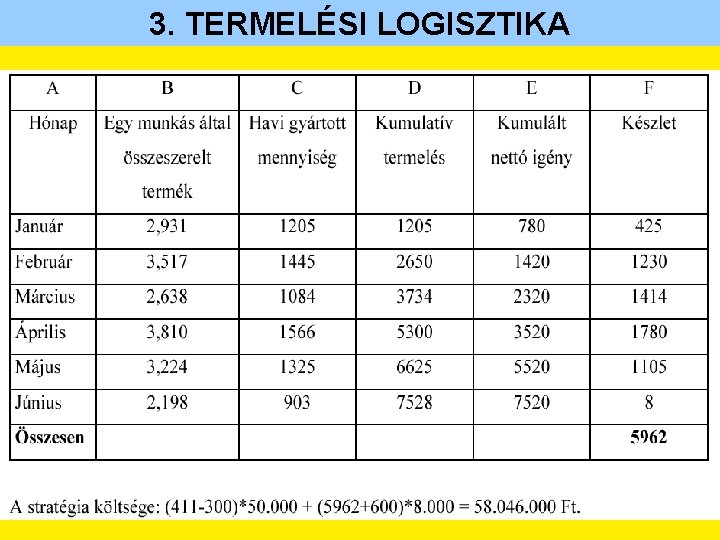

3. TERMELÉSI LOGISZTIKA MÁT (minimális állandó ütemű termelés stratégia)

3. TERMELÉSI LOGISZTIKA

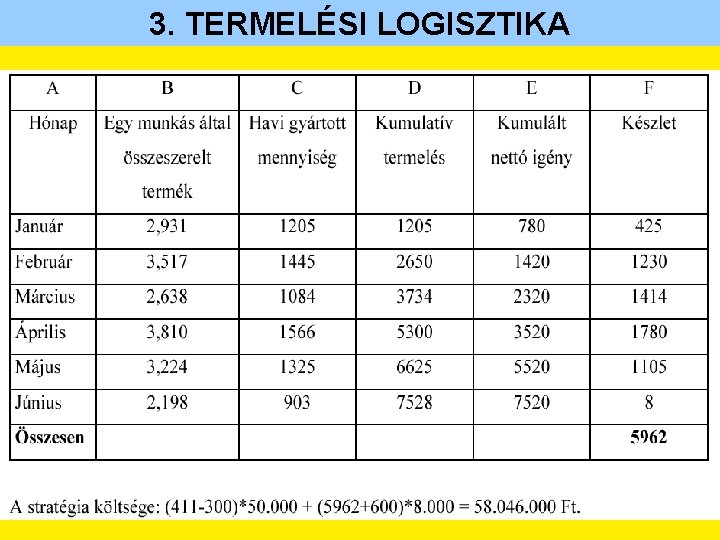

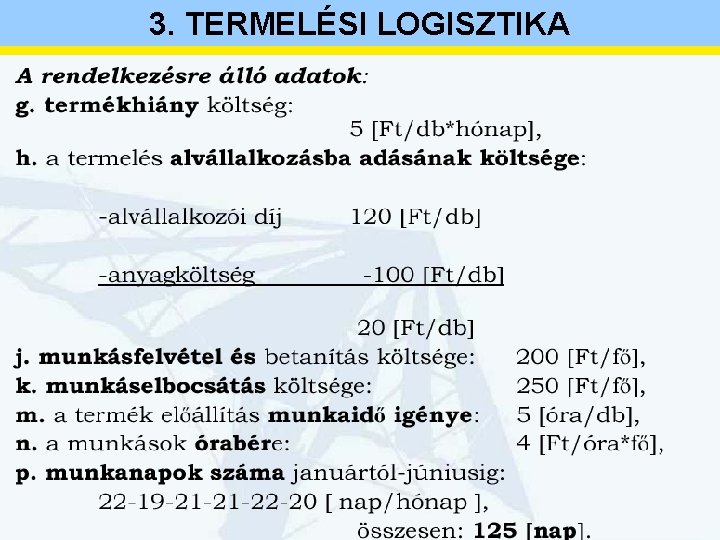

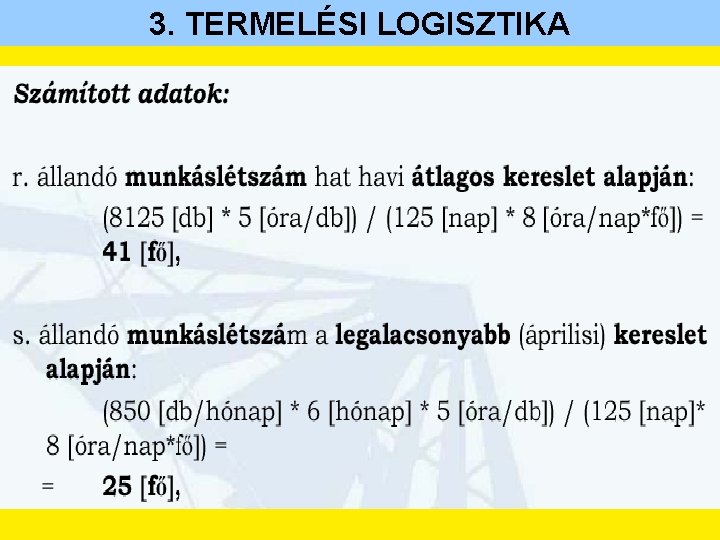

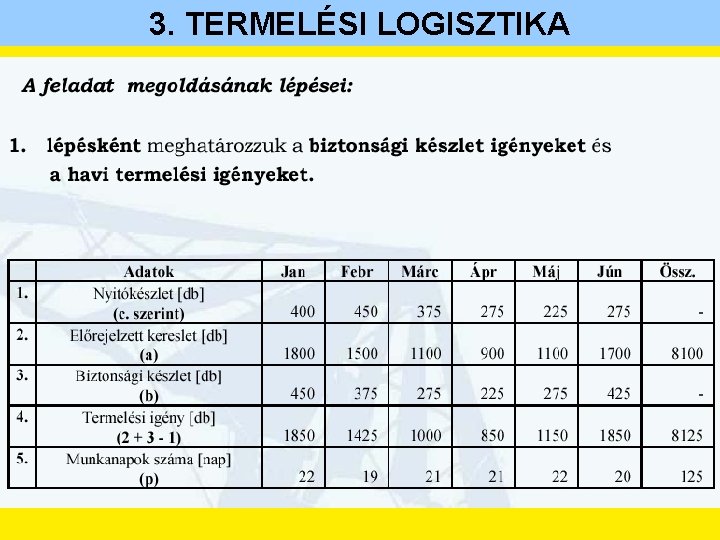

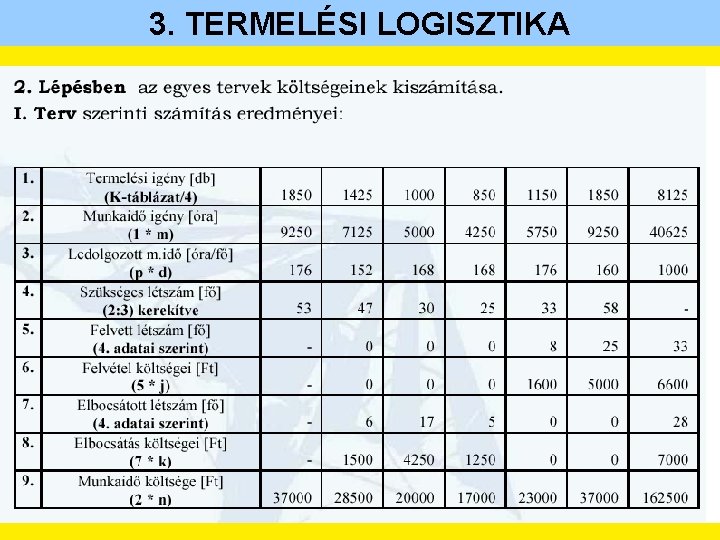

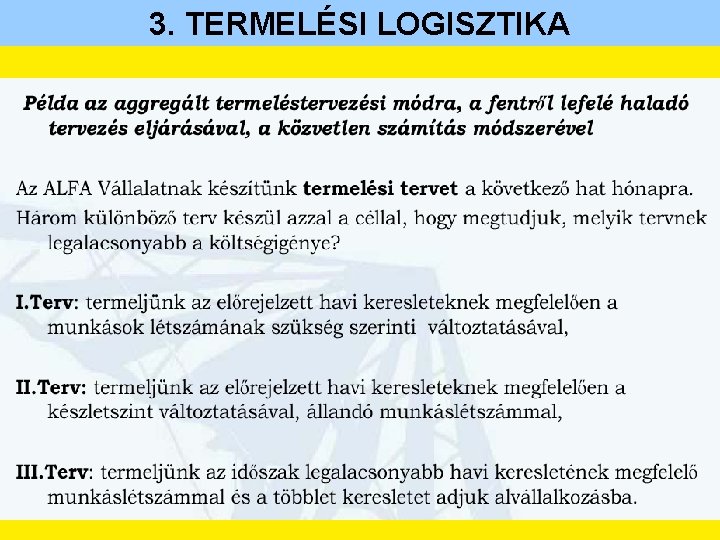

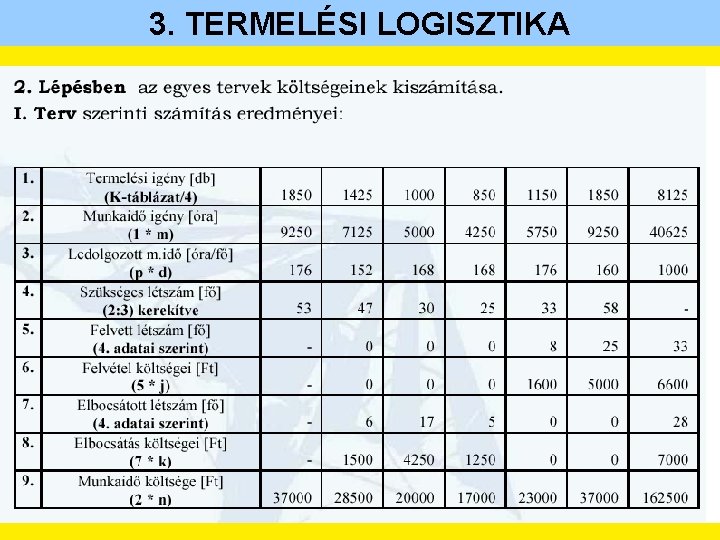

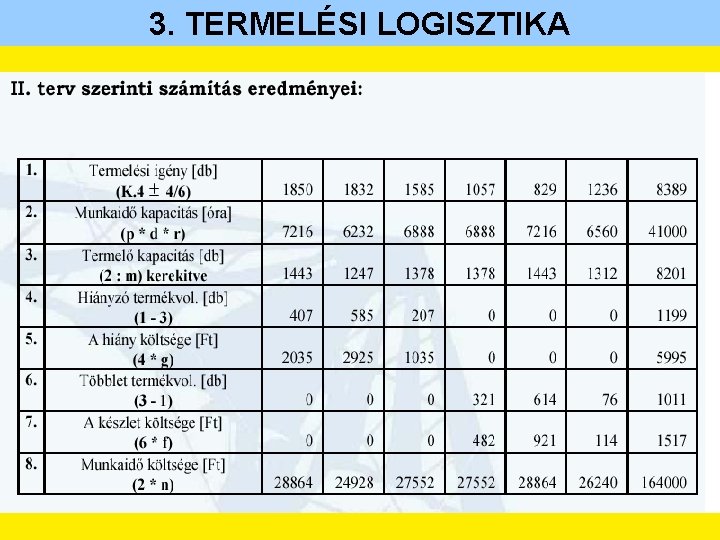

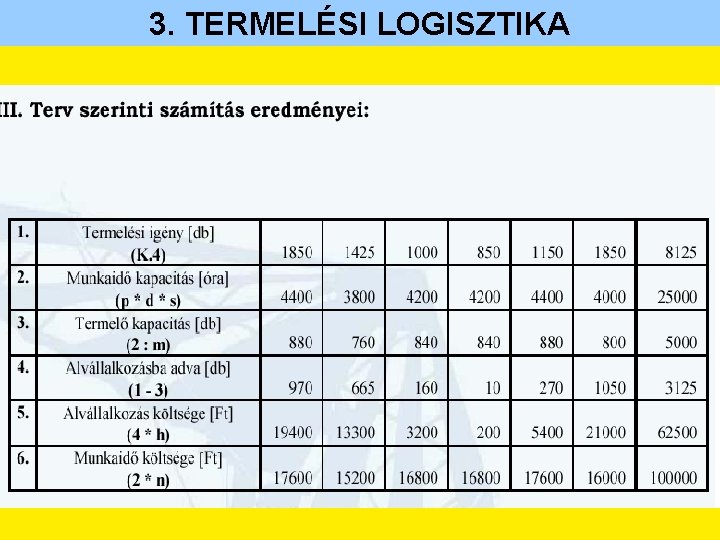

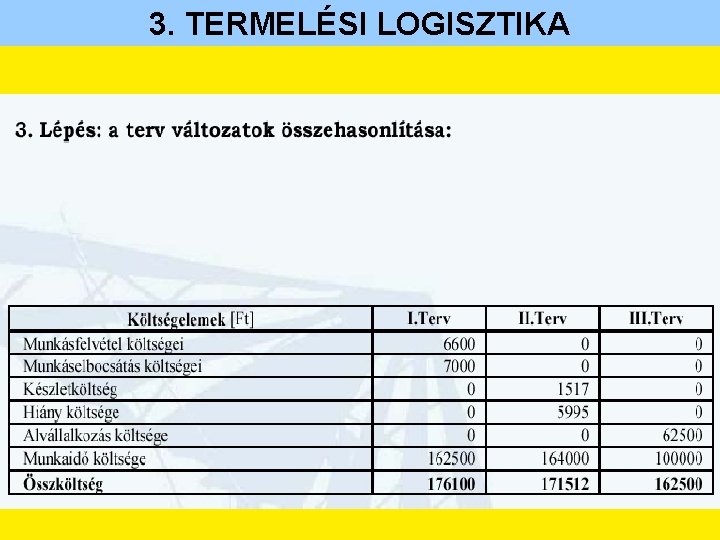

3. TERMELÉSI LOGISZTIKA 3. mintapélda az aggregált tervezésre:

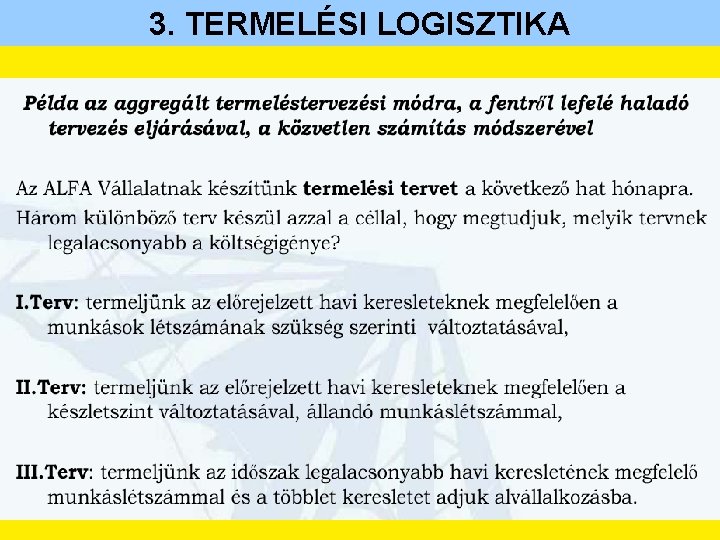

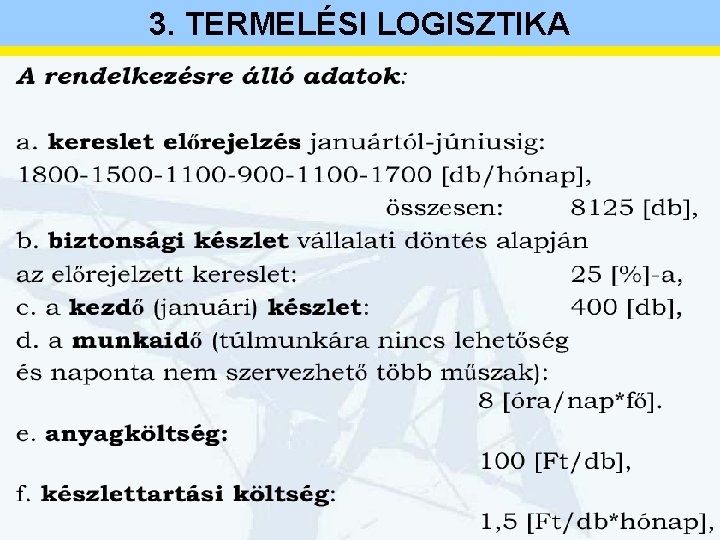

3. TERMELÉSI LOGISZTIKA

3. TERMELÉSI LOGISZTIKA

3. TERMELÉSI LOGISZTIKA

3. TERMELÉSI LOGISZTIKA

3. TERMELÉSI LOGISZTIKA

3. TERMELÉSI LOGISZTIKA

3. TERMELÉSI LOGISZTIKA

3. TERMELÉSI LOGISZTIKA

3. TERMELÉSI LOGISZTIKA

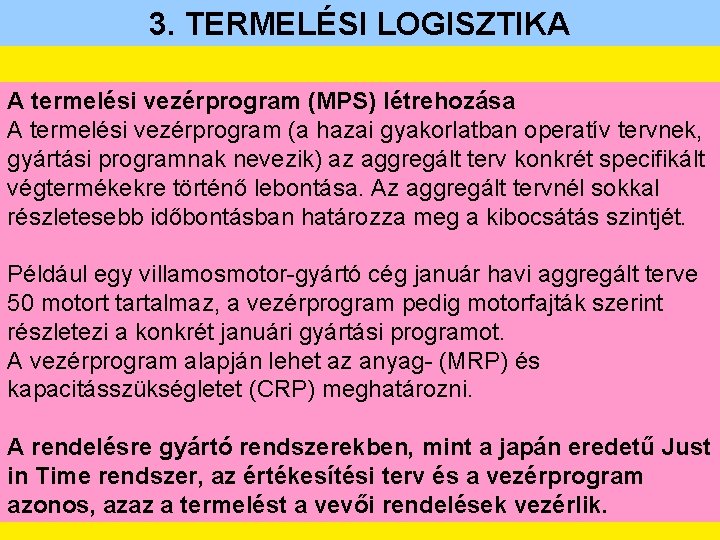

3. TERMELÉSI LOGISZTIKA A termelési vezérprogram (MPS) létrehozása A termelési vezérprogram (a hazai gyakorlatban operatív tervnek, gyártási programnak nevezik) az aggregált terv konkrét specifikált végtermékekre történő lebontása. Az aggregált tervnél sokkal részletesebb időbontásban határozza meg a kibocsátás szintjét. Például egy villamosmotor-gyártó cég január havi aggregált terve 50 motort tartalmaz, a vezérprogram pedig motorfajták szerint részletezi a konkrét januári gyártási programot. A vezérprogram alapján lehet az anyag- (MRP) és kapacitásszükségletet (CRP) meghatározni. A rendelésre gyártó rendszerekben, mint a japán eredetű Just in Time rendszer, az értékesítési terv és a vezérprogram azonos, azaz a termelést a vevői rendelések vezérlik.

3. TERMELÉSI LOGISZTIKA A gyártási program tervezésekor (MPS) kell meghatározni az elkészítendő termékeket fajta, mennyiség és időpont szerint. A terméket felvevő piac előrelátható igényét kell figyelembe venni, ami származhat tényleges megrendelésből vagy prognosztizált igényekből.

3. TERMELÉSI LOGISZTIKA A főterv a gyártás utolsó lépésének, a termékek elkészülésének ütemezése, gyártási program, ami figyelembe veszi a gyártási kapacitásokat. Ez azt jelenti, hogy bizonyos termékeket előbb legyárt, mint a piac kéri, másokat esetleg nem is gyárt, hiába volna rá piaci igény. Minthogy a főterv az, ami alapján meghatározzuk a beépülő termékek iránti igényeket, - a gyártási és beszerzési feladatokat, - ezért a főtervben azoknak a termékkódoknak, cikkszámoknak kell szerepelniük, amelyekhez darabjegyzékek, művelettervek állnak rendelkezésünkre.

3. TERMELÉSI LOGISZTIKA A főterv (MPS) készítés három fő forrása: - a piaci igények (az előrejelzések és a vevői megrendelések mutatják), - az aggregált termelési terv (a főterv ennek adatait bontja szét termékekre. ) - a nagyvonalú kapacitás terv (A nagyvonalú kapacitástervezésnek az a szerepe, hogy elemezze a főtervet abból a szempontból, hogy nincs-e potenciális szűk keresztmetszet a gyártásban, ami miatt változtatni kellene az ütemezésen. )

3. TERMELÉSI LOGISZTIKA anyagszükséglet tervezés MRP

3. TERMELÉSI LOGISZTIKA

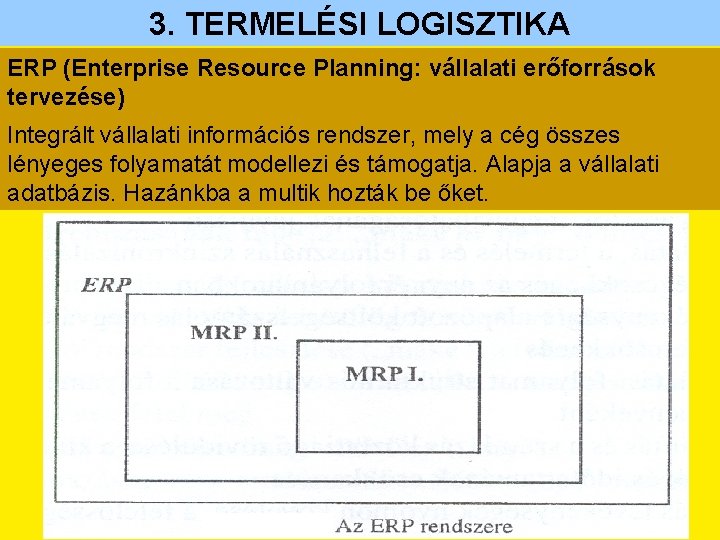

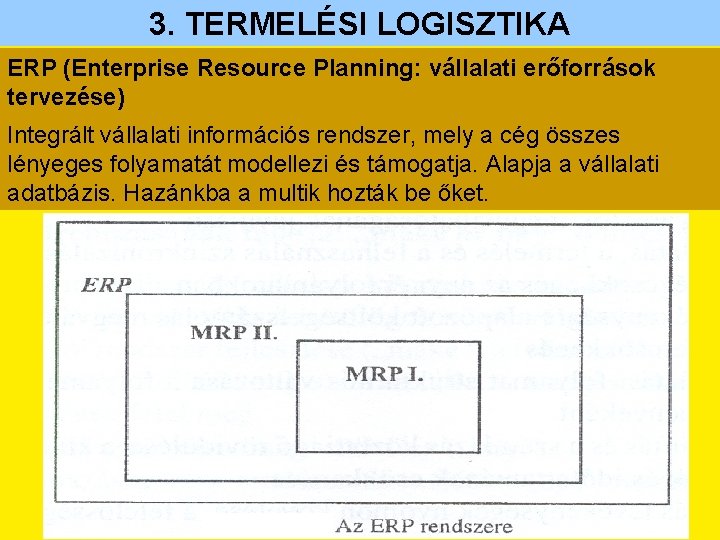

3. TERMELÉSI LOGISZTIKA ERP (Enterprise Resource Planning: vállalati erőforrások tervezése) Integrált vállalati információs rendszer, mely a cég összes lényeges folyamatát modellezi és támogatja. Alapja a vállalati adatbázis. Hazánkba a multik hozták be őket.

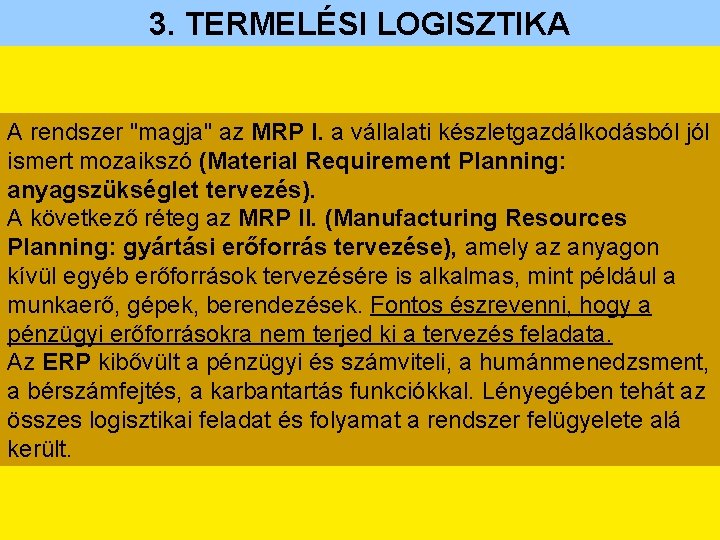

3. TERMELÉSI LOGISZTIKA A rendszer "magja" az MRP I. a vállalati készletgazdálkodásból jól ismert mozaikszó (Material Requirement Planning: anyagszükséglet tervezés). A következő réteg az MRP II. (Manufacturing Resources Planning: gyártási erőforrás tervezése), amely az anyagon kívül egyéb erőforrások tervezésére is alkalmas, mint például a munkaerő, gépek, berendezések. Fontos észrevenni, hogy a pénzügyi erőforrásokra nem terjed ki a tervezés feladata. Az ERP kibővült a pénzügyi és számviteli, a humánmenedzsment, a bérszámfejtés, a karbantartás funkciókkal. Lényegében tehát az összes logisztikai feladat és folyamat a rendszer felügyelete alá került.

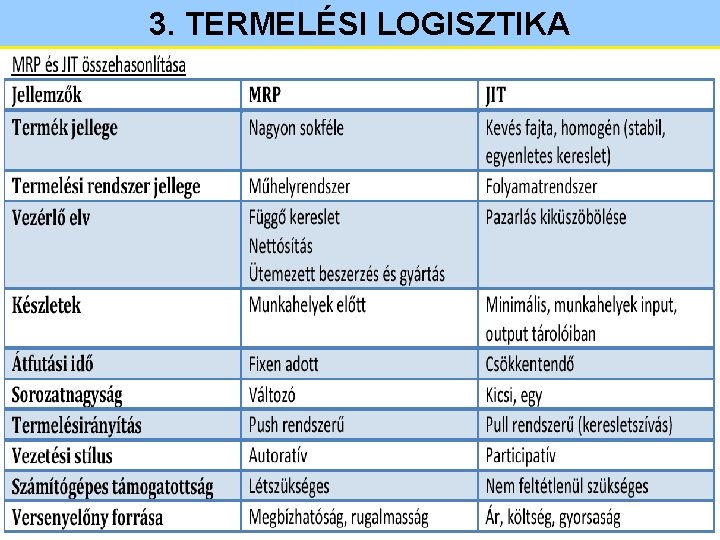

3. TERMELÉSI LOGISZTIKA MRP I = anyagszükséglet-tervezés. MRP II= MRP I + munkaerő, gép, berendezés kapacitás tervezés ERP= MRP II + pénzügy és számvitel, humánmenedzsment, bérszámfejtés tervezés MPS (Master Production Scheduling) = gyártási program tervezés (vezérterv) MRP (Material Requirements Planning) = anyagszükséglet-tervezés és ütemezés CRP (Capacity Requirements Planning) = határidő- és kapacitástervezés

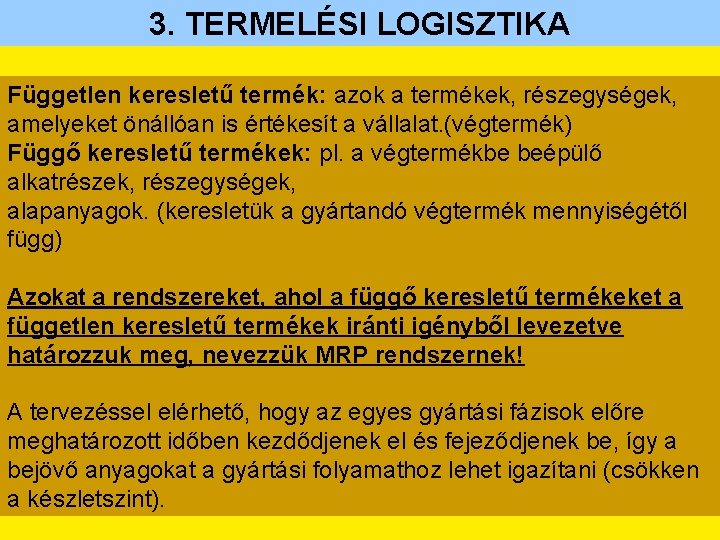

3. TERMELÉSI LOGISZTIKA Független keresletű termék: azok a termékek, részegységek, amelyeket önállóan is értékesít a vállalat. (végtermék) Függő keresletű termékek: pl. a végtermékbe beépülő alkatrészek, részegységek, alapanyagok. (keresletük a gyártandó végtermék mennyiségétől függ) Azokat a rendszereket, ahol a függő keresletű termékeket a független keresletű termékek iránti igényből levezetve határozzuk meg, nevezzük MRP rendszernek! A tervezéssel elérhető, hogy az egyes gyártási fázisok előre meghatározott időben kezdődjenek el és fejeződjenek be, így a bejövő anyagokat a gyártási folyamathoz lehet igazítani (csökken a készletszint).

3. TERMELÉSI LOGISZTIKA MRP – ANYAGSZÜKSÉGLET TERVEZÉS: Mikor, mi és mennyi szükséges a termeléshez. Az anyagszükséglet tervezéséhez a következőkre van szükség: 1. Termelési vezérprogram (MPS): - rövid időtávra (napi, heti) meghatározza az egyes termékekből gyártandó és beszerezendő mennyiségeket. - Ennek alapján lehet az anyag-és kapacitásszükségletet meghatározni. - Minden további ütemezésnek ez az alapja. -Az aggregált tervből származtatható.

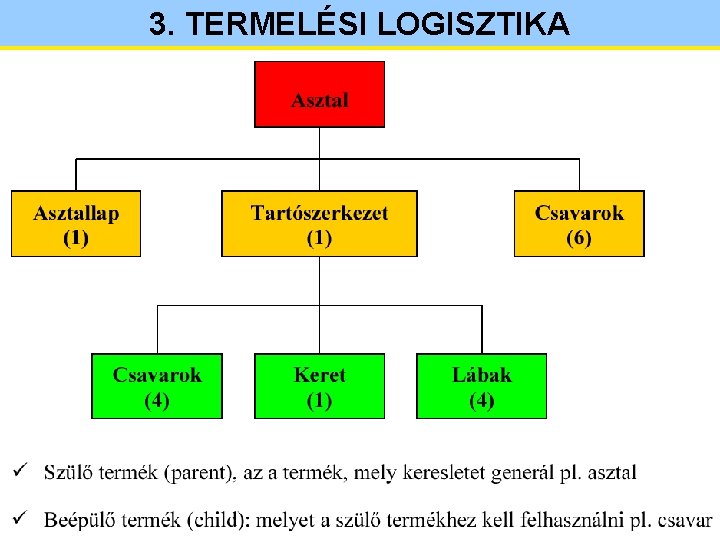

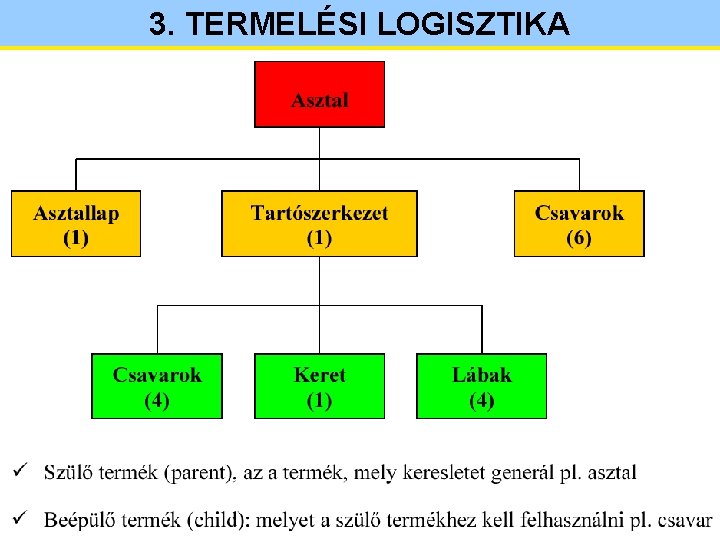

3. TERMELÉSI LOGISZTIKA 1. Gyártmányfa és gozinto-gráf: - A vezérprogramban szereplő terméket a beépülő anyagok szerint bontja és rajz segítségével ábrázolja. - Meghatározza, hogy egy darab végtermékhez milyen anyagok, mekkora mennyiségben szükségesek. - Minden szükséges anyagot tartalmaz, piramis szerűen épül fel. - Tartalmazza a beépülési szinteket és a beépülési sorrendet.

3. TERMELÉSI LOGISZTIKA Gyártmányfa: Megmutatja a végtermék szerkezetét és az egyes alkotórészek előállításához szükséges időt.

3. TERMELÉSI LOGISZTIKA A gyártmányfa jól áttekinthető formája a termékek ábrázolásának, de a redundancia (ugyanazon elemek többszöri ábrázolása) miatt az informatikai kezelésük nem a leghatékonyabb. Kompaktabb ábrázolást tesz lehetővé az ún. gozinto-gráf, melynek eredete egy szójátékból ered („the part that goes into her”). A nyilak pontosan ugyanazt jelentik, mint az előbb, de itt minden egyes alkatrész csak egyszer van feltüntetve. Így ugyan az áttekinthetőség romlik, de sok hibát kiküszöbölhetünk általa. Ha valamely részegységben az összetevőket megváltoztatjuk, pl. termékfejlesztés során, akkor ezt csak egyszer kell megtenni. Hagyományos összeállítási fa alkalmazása esetén az összes terméken illetve részegységen végig kell menni, és a módosítást minden olyan helyen végrehajtani, ahol az érintett (módosított) alkatrész előfordul.

3. TERMELÉSI LOGISZTIKA

3. TERMELÉSI LOGISZTIKA 2. Anyagjegyzék (Bill Of Material, BOM): A gyártmányfák az ipari gyakorlatban leggyakrabban darabjegyzék formájában állnak rendelkezésünkre. Ide tartoznak a receptúrák a vegyiparban, anyaglisták az építőiparban, összetevők a textiliparban stb. Az előző ábrákon látható termékek darabjegyzékét látjuk a következő ábrán.

3. TERMELÉSI LOGISZTIKA

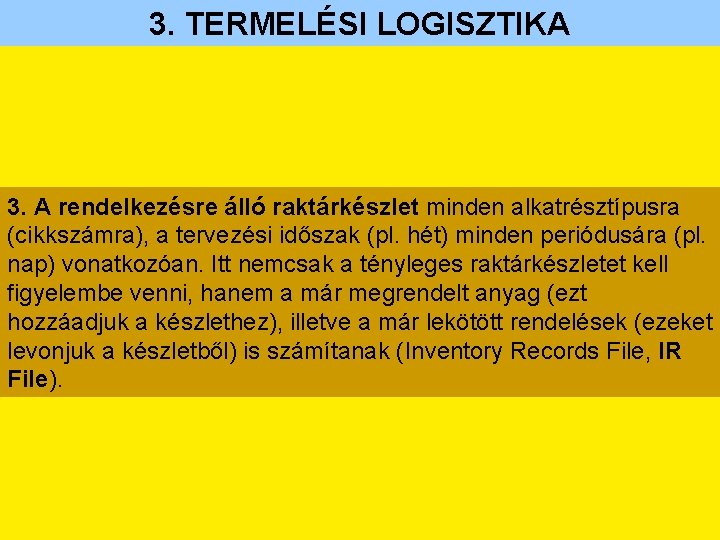

3. TERMELÉSI LOGISZTIKA 3. A rendelkezésre álló raktárkészlet minden alkatrésztípusra (cikkszámra), a tervezési időszak (pl. hét) minden periódusára (pl. nap) vonatkozóan. Itt nemcsak a tényleges raktárkészletet kell figyelembe venni, hanem a már megrendelt anyag (ezt hozzáadjuk a készlethez), illetve a már lekötött rendelések (ezeket levonjuk a készletből) is számítanak (Inventory Records File, IR File).

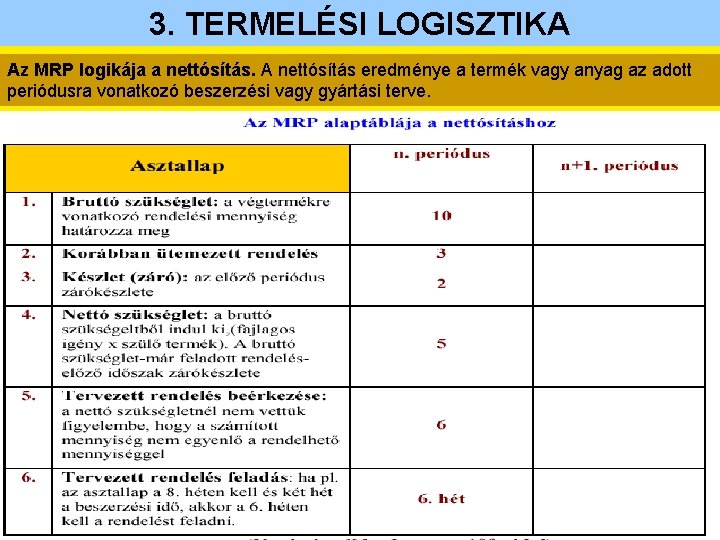

3. TERMELÉSI LOGISZTIKA Egy MRP rendszer működtetése során minden gyártási szinten és minden periódusra az alábbi lépéseket végezzük el: Darabjegyzék kibontása (bruttó igény meghatározása), Ebből derül ki, hogy egy adott alkatrészből hány darabra van szükség az adott végtermék előállításához. Nettó igény meghatározása, Az előbb meghatározott alkatrészmennyiségből levonjuk a raktáron lévő rendelkezésre álló készletet. Tételnagyság meghatározása, A nettó igény ismeretében kiszámítjuk, hogy mikor és mennyit gyártsunk (vagy rendeljünk) az adott alkatrésztípusból. Időbeli eltolás. A gyártási illetve rendelési tételnagyság és az átfutási idő (gyártás esetén) vagy a szállítási idő (külső beszerzés esetén) ismeretében meghatározzuk, hogy mikor is kell az alkatrészek legyártását (vagy megrendelését) elkezdeni, hogy a kívánt időre rendelkezésünkre álljon.

3. TERMELÉSI LOGISZTIKA

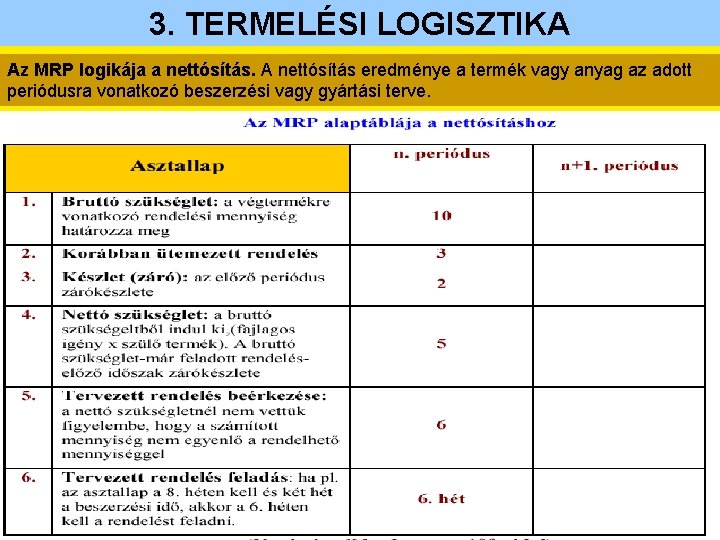

3. TERMELÉSI LOGISZTIKA Az MRP logikája a nettósítás. A nettósítás eredménye a termék vagy anyag az adott periódusra vonatkozó beszerzési vagy gyártási terve.

3. TERMELÉSI LOGISZTIKA

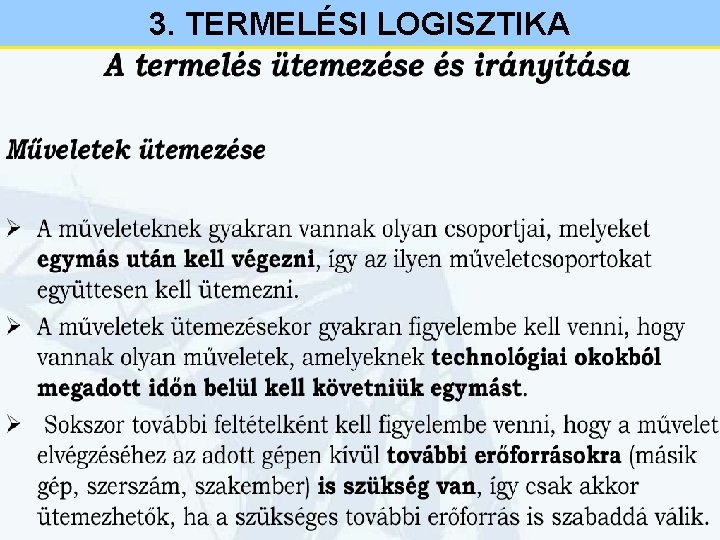

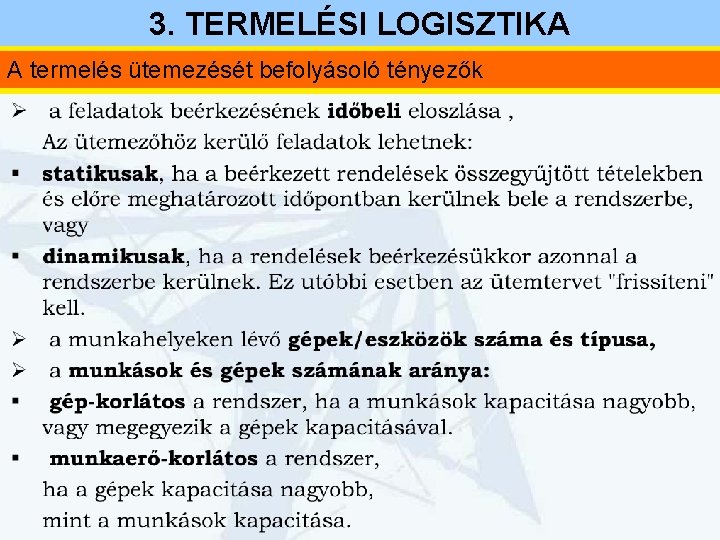

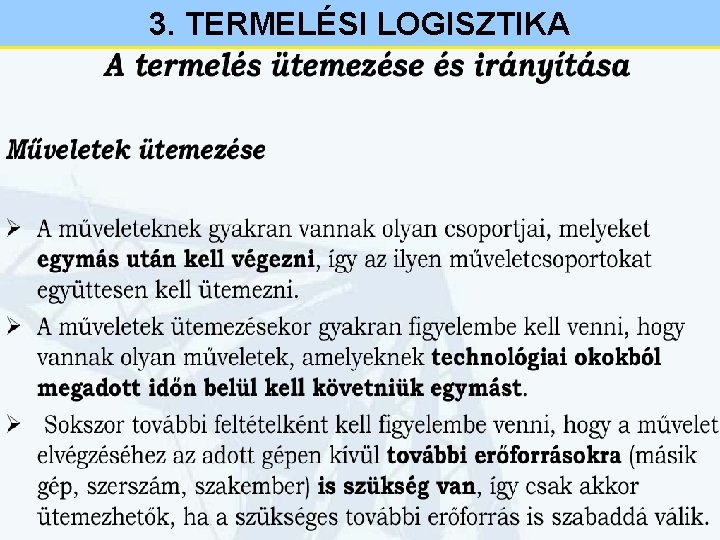

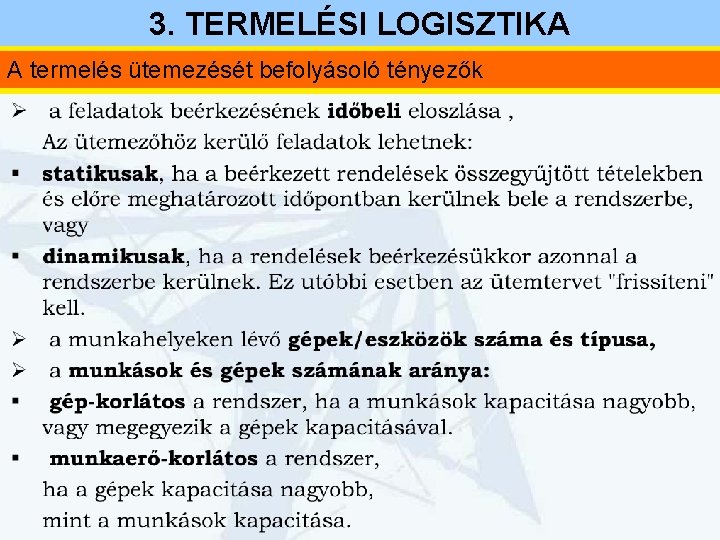

3. TERMELÉSI LOGISZTIKA A termelés ütemezését befolyásoló tényezők

3. TERMELÉSI LOGISZTIKA Az ütemezési probléma kétféle lehet: Minimax-probléma: egy alkatrész átfutási ideje, (melyet ciklusidőnek (makespan) is nevezünk) illetve a munkadarab késése (lateness), legyen a lehető legkisebb. Minisum-probléma: az összes munkadarab együttes átfutási ideje legyen a legkisebb.

3. TERMELÉSI LOGISZTIKA A műveleti idő (processing time) azt mutatja, hogy adott művelet az adott gépen mennyi ideig tart. (Ebbe beletartozik a gép átállítási ideje is, sőt néha az a szállítási idő is, amíg a munkadarab erre a gépre kerül. ) Néha adott a rendelkezésre állási időpont is (release date, vagy ready time), mely megadja, hogy az adott alkatrész legkorábban mikortól vehető munkába. Ha ilyen nincs, akkor az adott művelet a 0. időpontban már elkezdhető. Megadható egy esedékességi idő (due date) melyre az adott feladatot be kell(ene) fejezni. Adott feladat befejezési ideje (completion time) és a rendelkezésre állási idő közötti különbséget nevezzük átfutási időnek (flow time).

3. TERMELÉSI LOGISZTIKA Prioritási szabály: azt határozza meg, hogy adott gépen, vagy munkaponton melyik feladatot végezzük el először. A tíz leggyakoribb prioritási szabály: - először beérkező először kiszolgálva (First come, first served, FCFS), - legrövidebb műveleti idő (shortest operation time, SOT): a műveleti idők sorrendje alapján követik egymást az egyes feladatok, - legszűkebb határidő először (EDD ), - indítási idő (határidő – átfutási idő), - fennmaradó tartalékidő (slack time remaining, STR), - az egyes műveletekre jutó tartalékidő (STR per operation, STR/OP), - a kritikus hányad szabály (critical ratio, CR): a véghatáridőig hátralévő idő és a műveleti idő hányadosa alapján rangsoroljuk a feladatokat és a legkisebb rátájú művelettel kezdjük a sort. - a sorbanállási ráta (queue ratio, QR), - az utolsónak beérkező először kiszolgálva (last come, first served, LCFS), - a véletlenszerű sorrend

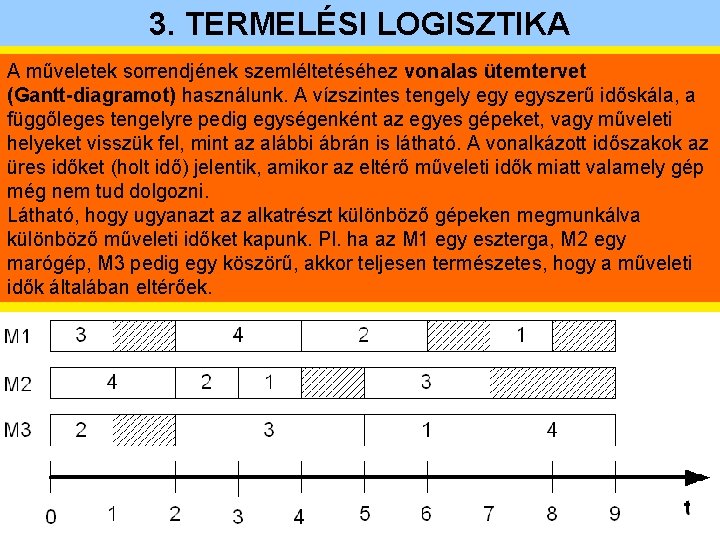

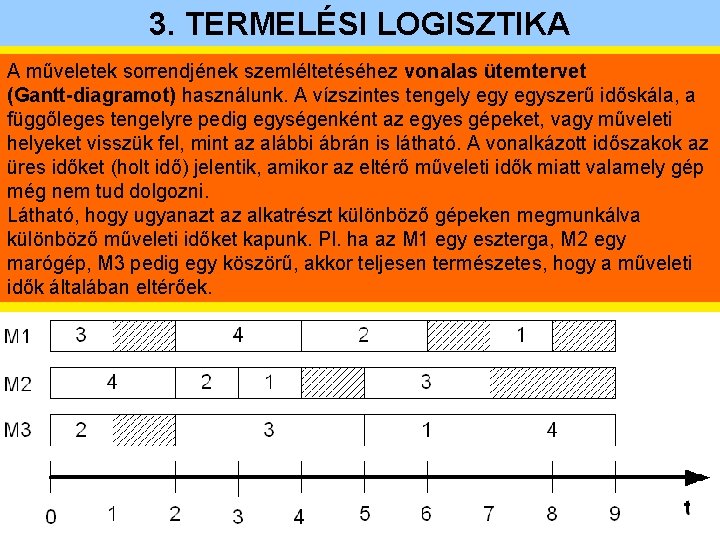

3. TERMELÉSI LOGISZTIKA A műveletek sorrendjének szemléltetéséhez vonalas ütemtervet (Gantt-diagramot) használunk. A vízszintes tengely egyszerű időskála, a függőleges tengelyre pedig egységenként az egyes gépeket, vagy műveleti helyeket visszük fel, mint az alábbi ábrán is látható. A vonalkázott időszakok az üres időket (holt idő) jelentik, amikor az eltérő műveleti idők miatt valamely gép még nem tud dolgozni. Látható, hogy ugyanazt az alkatrészt különböző gépeken megmunkálva különböző műveleti időket kapunk. Pl. ha az M 1 egy eszterga, M 2 egy marógép, M 3 pedig egy köszörű, akkor teljesen természetes, hogy a műveleti idők általában eltérőek.

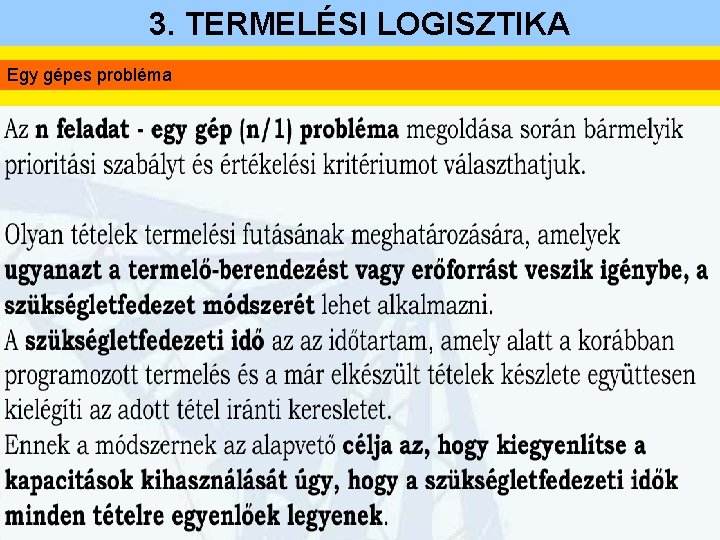

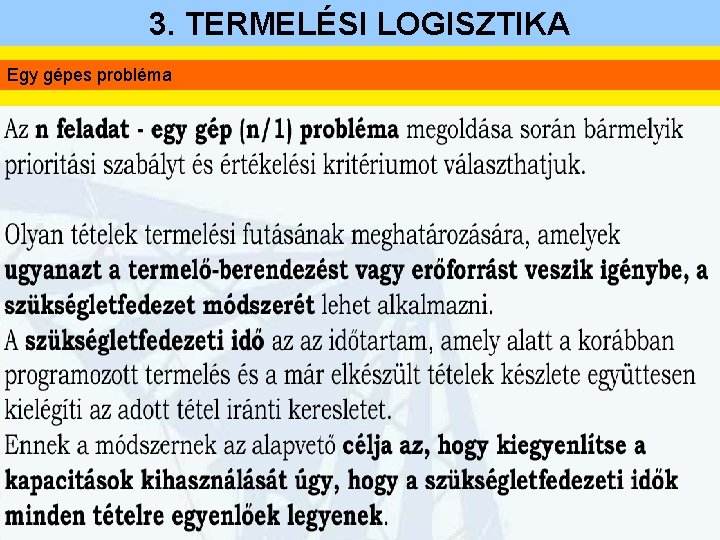

3. TERMELÉSI LOGISZTIKA Egy gépes probléma

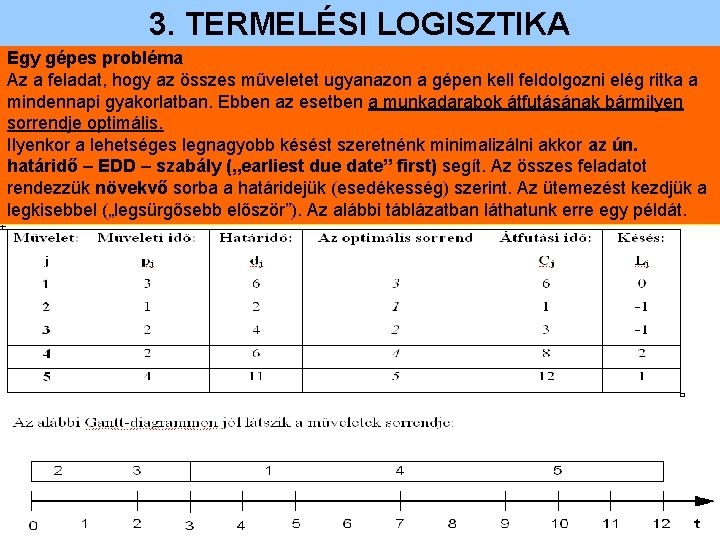

3. TERMELÉSI LOGISZTIKA Egy gépes probléma Az a feladat, hogy az összes műveletet ugyanazon a gépen kell feldolgozni elég ritka a mindennapi gyakorlatban. Ebben az esetben a munkadarabok átfutásának bármilyen sorrendje optimális. Ilyenkor a lehetséges legnagyobb késést szeretnénk minimalizálni akkor az ún. határidő – EDD – szabály („earliest due date” first) segít. Az összes feladatot rendezzük növekvő sorba a határidejük (esedékesség) szerint. Az ütemezést kezdjük a legkisebbel („legsürgősebb először”). Az alábbi táblázatban láthatunk erre egy példát.

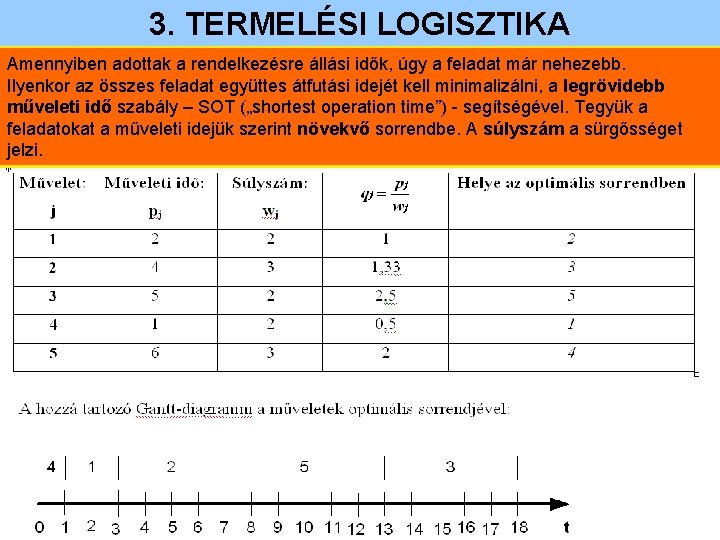

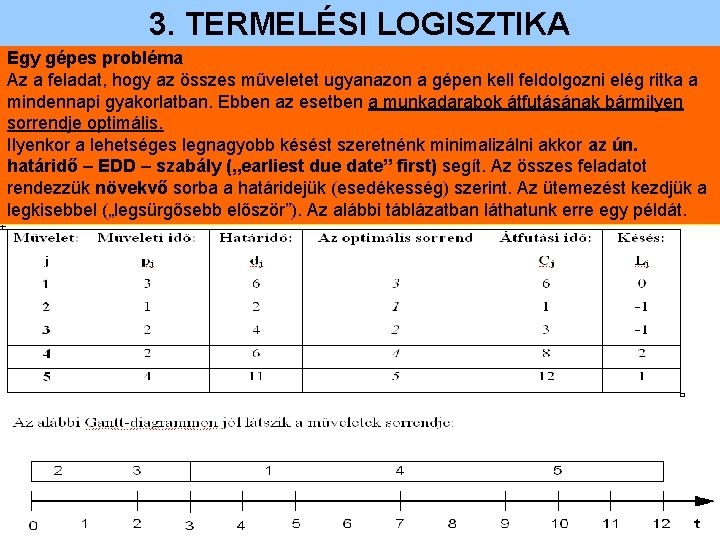

3. TERMELÉSI LOGISZTIKA Amennyiben adottak a rendelkezésre állási idők, úgy a feladat már nehezebb. Ilyenkor az összes feladat együttes átfutási idejét kell minimalizálni, a legrövidebb műveleti idő szabály – SOT („shortest operation time”) - segítségével. Tegyük a feladatokat a műveleti idejük szerint növekvő sorrendbe. A súlyszám a sürgősséget jelzi.

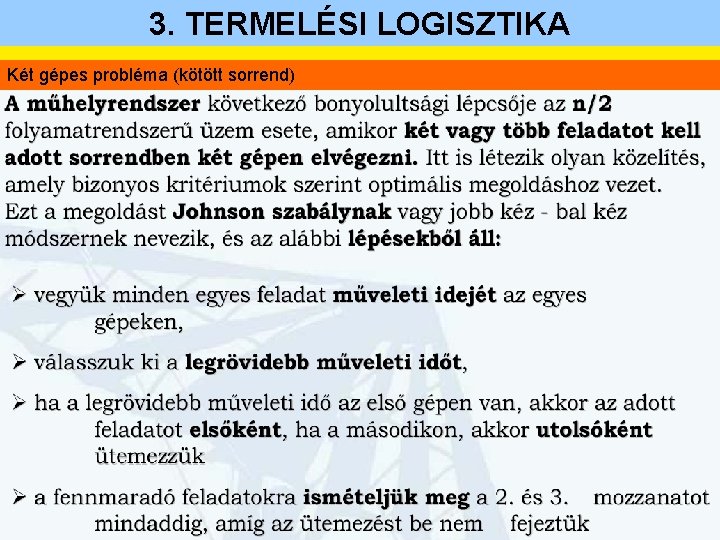

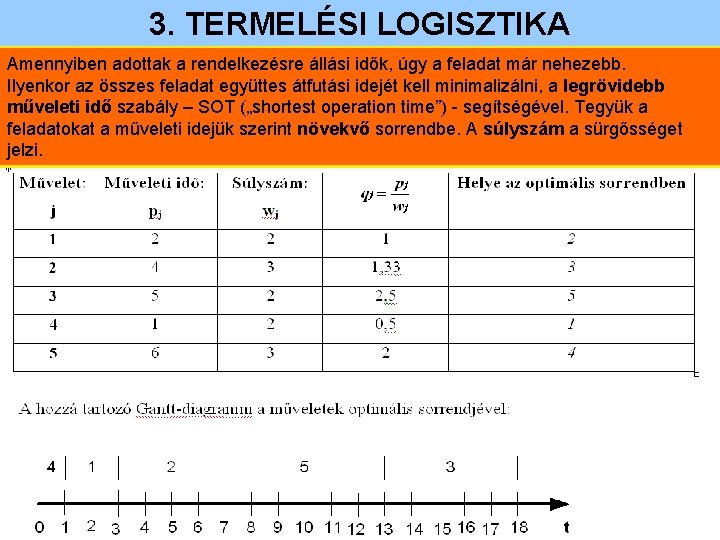

3. TERMELÉSI LOGISZTIKA Két gépes probléma (kötött sorrend)

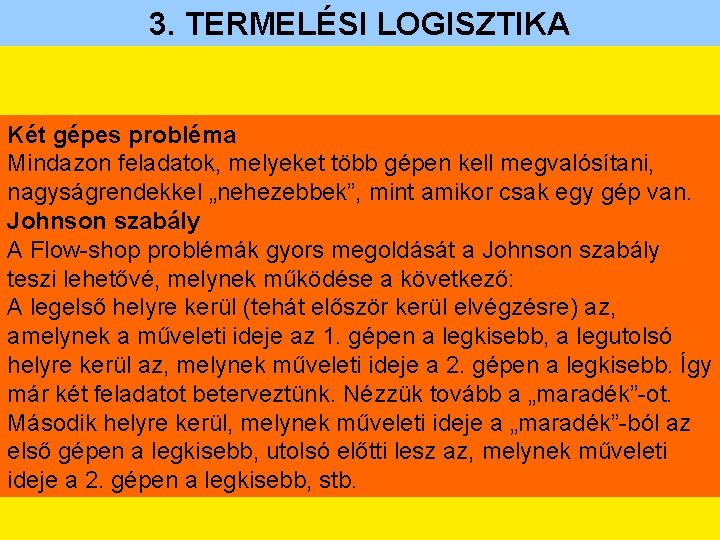

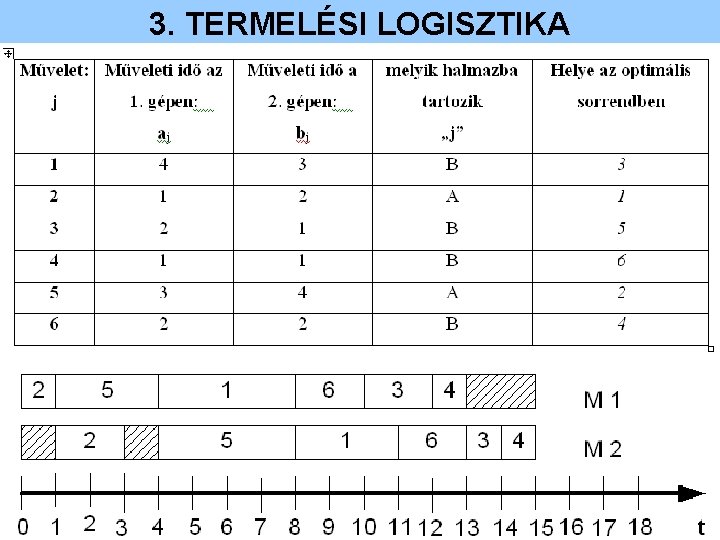

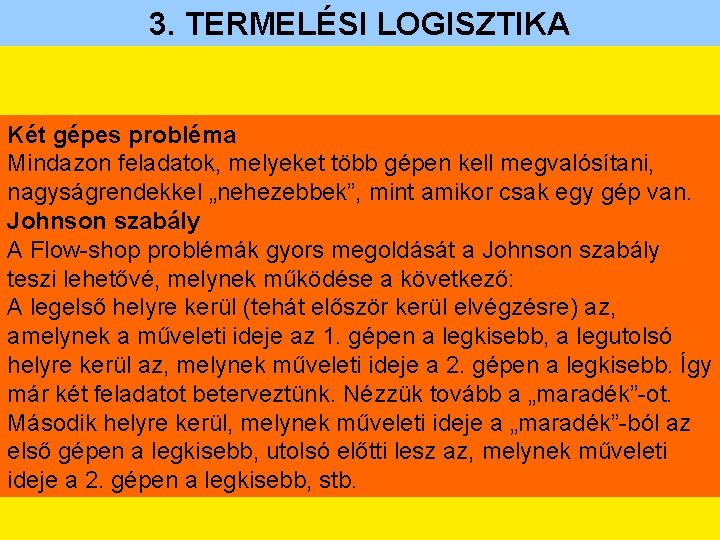

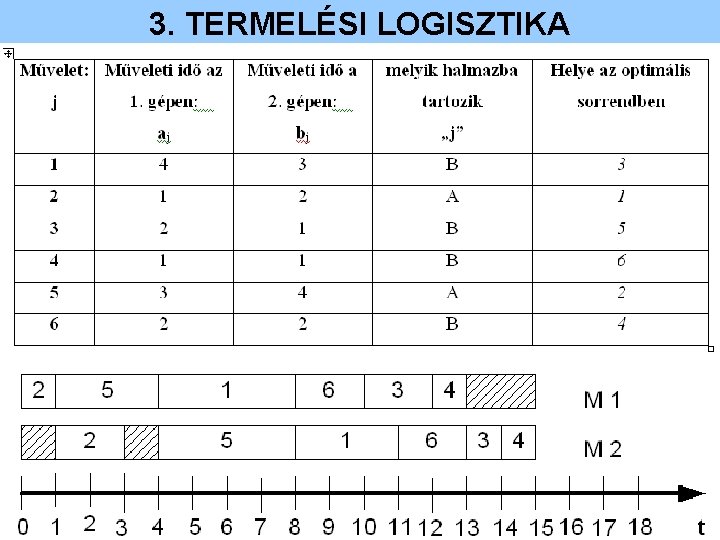

3. TERMELÉSI LOGISZTIKA Két gépes probléma Mindazon feladatok, melyeket több gépen kell megvalósítani, nagyságrendekkel „nehezebbek”, mint amikor csak egy gép van. Johnson szabály A Flow-shop problémák gyors megoldását a Johnson szabály teszi lehetővé, melynek működése a következő: A legelső helyre kerül (tehát először kerül elvégzésre) az, amelynek a műveleti ideje az 1. gépen a legkisebb, a legutolsó helyre kerül az, melynek műveleti ideje a 2. gépen a legkisebb. Így már két feladatot beterveztünk. Nézzük tovább a „maradék”-ot. Második helyre kerül, melynek műveleti ideje a „maradék”-ból az első gépen a legkisebb, utolsó előtti lesz az, melynek műveleti ideje a 2. gépen a legkisebb, stb.

3. TERMELÉSI LOGISZTIKA

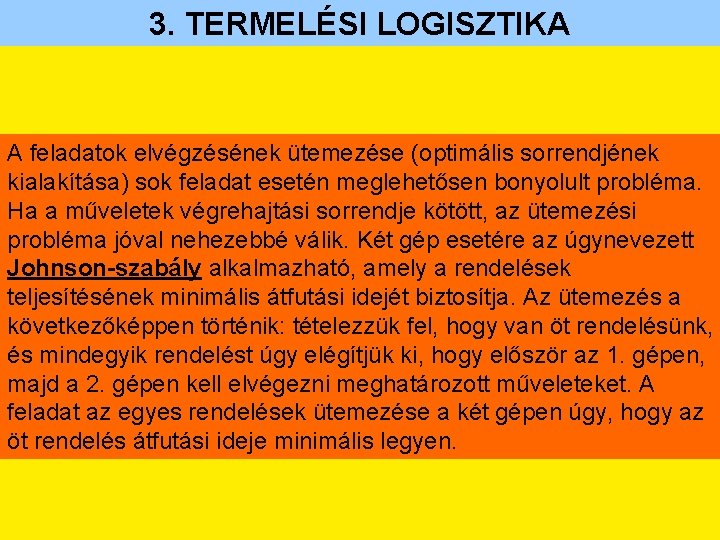

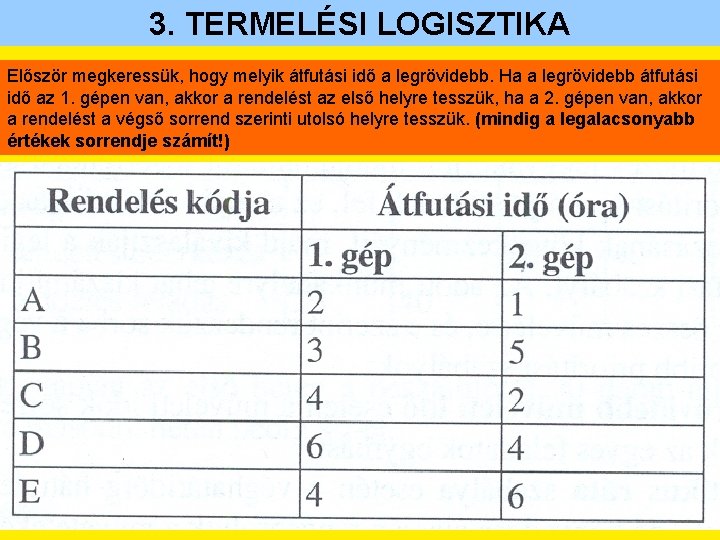

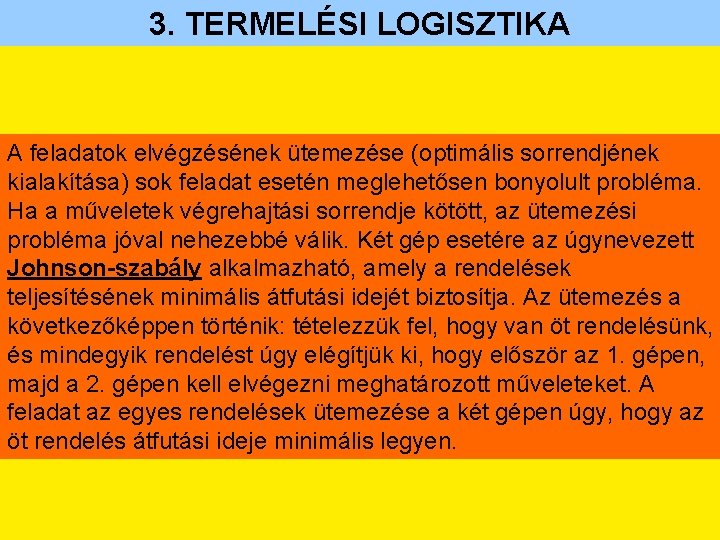

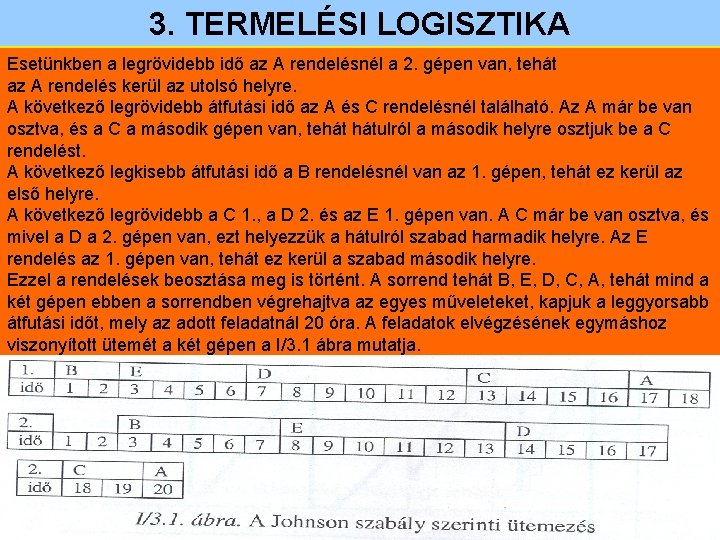

3. TERMELÉSI LOGISZTIKA A feladatok elvégzésének ütemezése (optimális sorrendjének kialakítása) sok feladat esetén meglehetősen bonyolult probléma. Ha a műveletek végrehajtási sorrendje kötött, az ütemezési probléma jóval nehezebbé válik. Két gép esetére az úgynevezett Johnson-szabály alkalmazható, amely a rendelések teljesítésének minimális átfutási idejét biztosítja. Az ütemezés a következőképpen történik: tételezzük fel, hogy van öt rendelésünk, és mindegyik rendelést úgy elégítjük ki, hogy először az 1. gépen, majd a 2. gépen kell elvégezni meghatározott műveleteket. A feladat az egyes rendelések ütemezése a két gépen úgy, hogy az öt rendelés átfutási ideje minimális legyen.

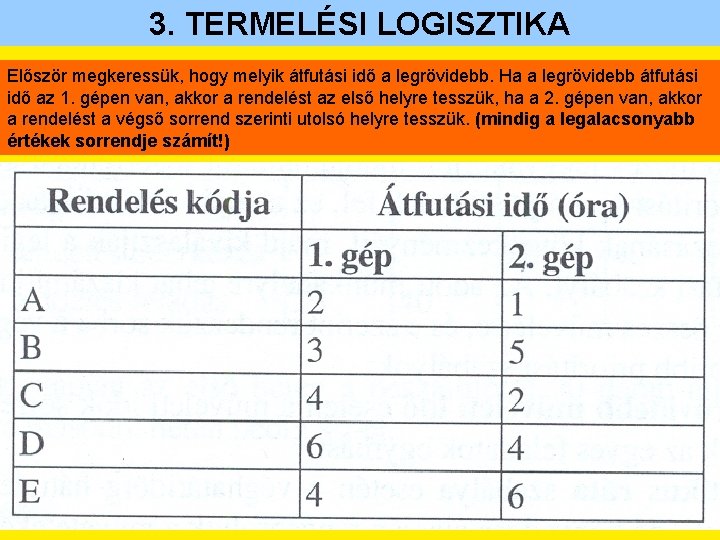

3. TERMELÉSI LOGISZTIKA Először megkeressük, hogy melyik átfutási idő a legrövidebb. Ha a legrövidebb átfutási idő az 1. gépen van, akkor a rendelést az első helyre tesszük, ha a 2. gépen van, akkor a rendelést a végső sorrend szerinti utolsó helyre tesszük. (mindig a legalacsonyabb értékek sorrendje számít!)

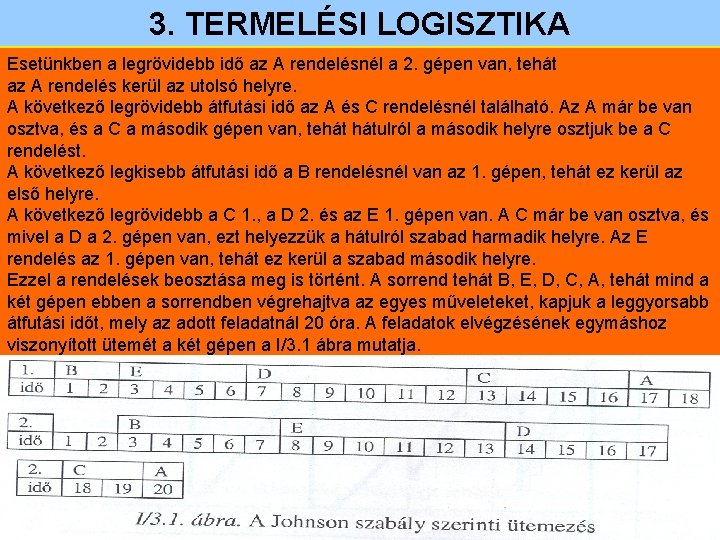

3. TERMELÉSI LOGISZTIKA Esetünkben a legrövidebb idő az A rendelésnél a 2. gépen van, tehát az A rendelés kerül az utolsó helyre. A következő legrövidebb átfutási idő az A és C rendelésnél található. Az A már be van osztva, és a C a második gépen van, tehát hátulról a második helyre osztjuk be a C rendelést. A következő legkisebb átfutási idő a B rendelésnél van az 1. gépen, tehát ez kerül az első helyre. A következő legrövidebb a C 1. , a D 2. és az E 1. gépen van. A C már be van osztva, és mivel a D a 2. gépen van, ezt helyezzük a hátulról szabad harmadik helyre. Az E rendelés az 1. gépen van, tehát ez kerül a szabad második helyre. Ezzel a rendelések beosztása meg is történt. A sorrend tehát B, E, D, C, A, tehát mind a két gépen ebben a sorrendben végrehajtva az egyes műveleteket, kapjuk a leggyorsabb átfutási időt, mely az adott feladatnál 20 óra. A feladatok elvégzésének egymáshoz viszonyított ütemét a két gépen a I/3. 1 ábra mutatja.

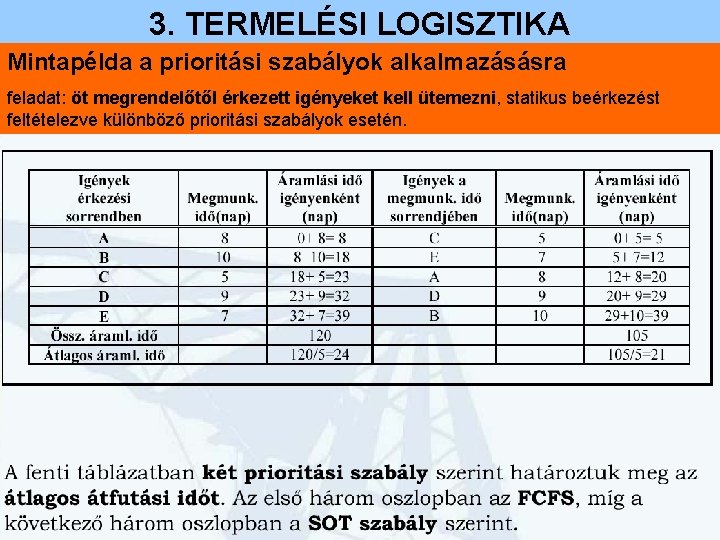

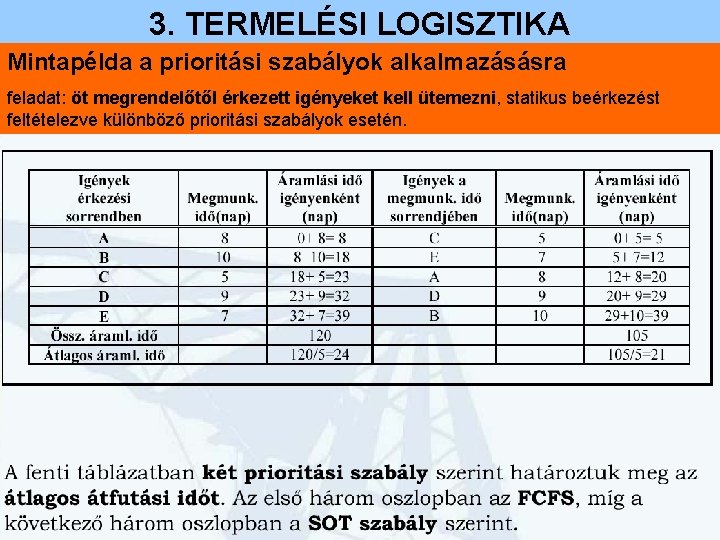

3. TERMELÉSI LOGISZTIKA Mintapélda a prioritási szabályok alkalmazásásra feladat: öt megrendelőtől érkezett igényeket kell ütemezni, statikus beérkezést feltételezve különböző prioritási szabályok esetén.

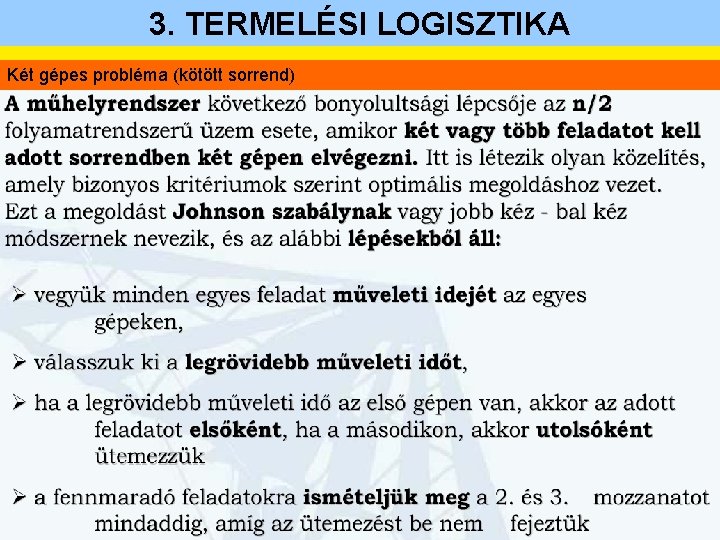

3. TERMELÉSI LOGISZTIKA Szükségletfedezet módszere - Olyan tételek termelési futásának meghatározására, amelyek ugyanazt a termelõ berendezés t vagy erõforrást veszik igénybe. - A szükségletfedezeti idõ : idõ tartam, amely alatt a korábban programozott termelés és a már elkészült tételek készlete együttesen kielégíti az adott tétel iránti keresletet. - Célja: kiegyenlítse a kapacitások kihasználását úgy, hogy a szükségletfedezeti idõk minden tételre egyenlõ ek legyenek.

3. TERMELÉSI LOGISZTIKA

3. TERMELÉSI LOGISZTIKA A határidő- és kapacitástervezés során a megrendelések teljesítésének időbeli lefolyását kell megtervezni és koordinálni a rendelkezésre álló kapacitások figyelembe vételével. Ennek során kell meghatározni a szállítási határidőket. A gyakorlatban vevő(k) mennyiségi és határidőigényét és a gyártó termelési lehetőségeit kell összehangolni figyelembe véve a gyártó teljes rendelésállományát. A határidő- és kapacitástervezés során meg kell határozni: - a kezdési és befejezési időpontokat, - a tervezhető termelőidő-alapokat és teljesítményeket (kapacitásnormákat), valamint ezek szorzataként képzett termelőképességeket és a gyártási sorrendet.

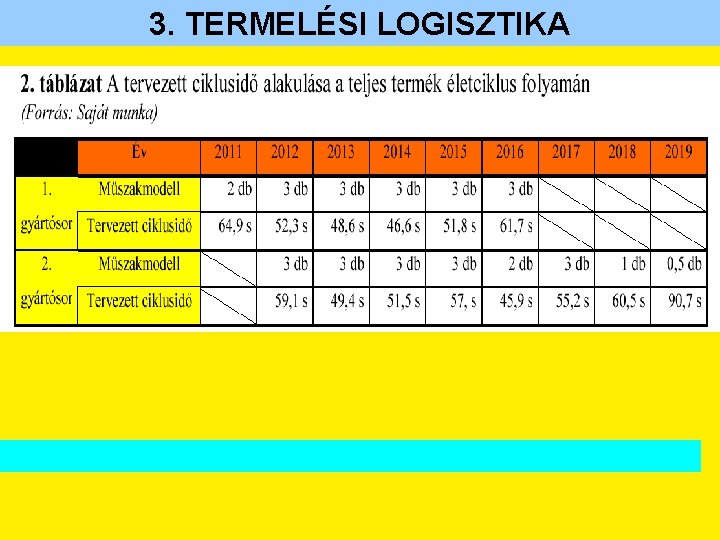

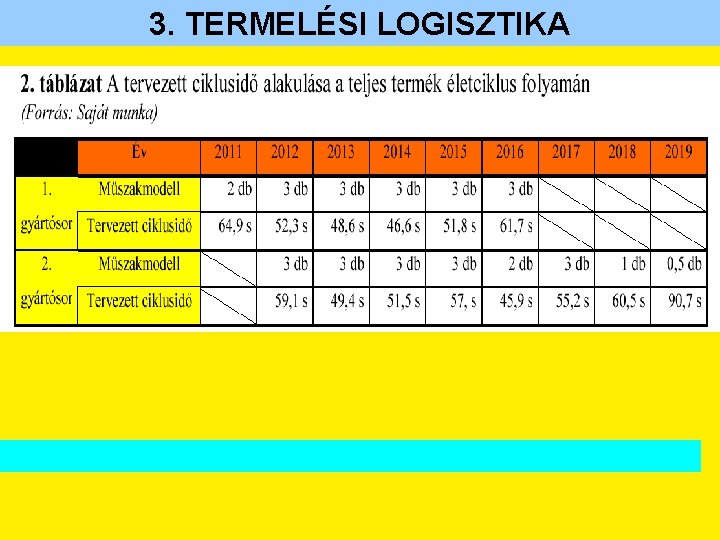

3. TERMELÉSI LOGISZTIKA Egy terméket 2011 -ben kezdenek sorozatban gyártani és a darabszám 2014 ben éri el a maximumát és innen 2019 -ig folyamatosan csökken. A termék életciklusa során összesen, az előrejelzések szerint 3. 491. 067 darab terméket kell előállítani, ami évenkénti lebontásban is nagyon sok terméket jelent, amit a 8. ábra szemléltet.

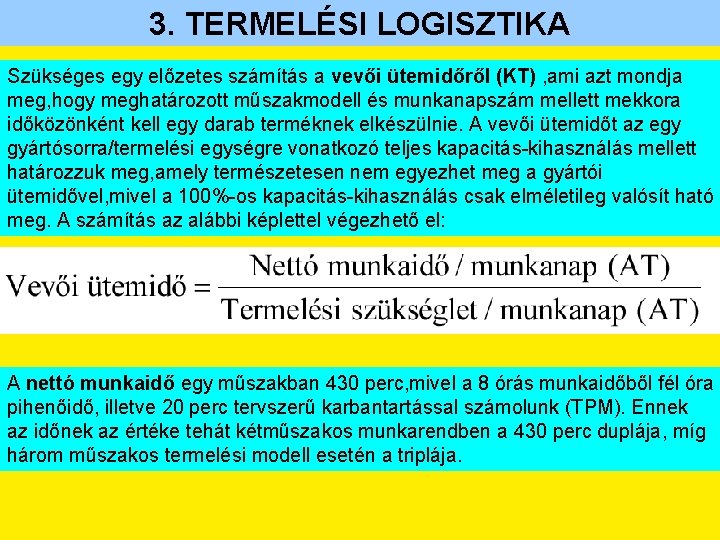

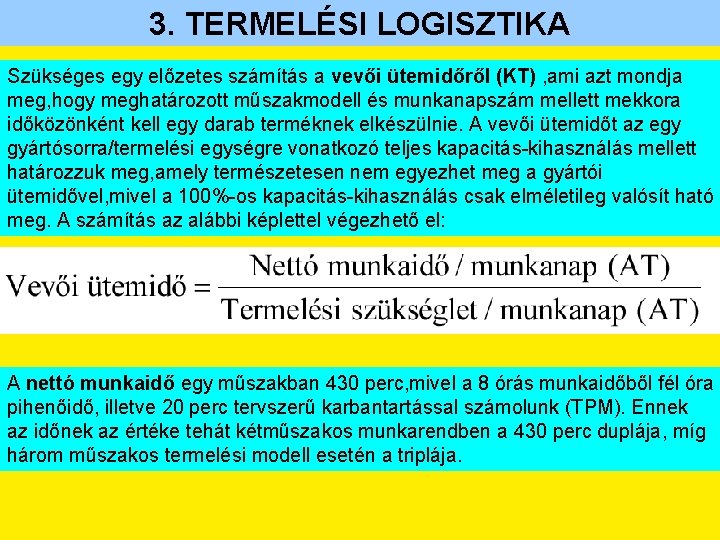

3. TERMELÉSI LOGISZTIKA Szükséges egy előzetes számítás a vevői ütemidőről (KT) , ami azt mondja meg, hogy meghatározott műszakmodell és munkanapszám mellett mekkora időközönként kell egy darab terméknek elkészülnie. A vevői ütemidőt az egy gyártósorra/termelési egységre vonatkozó teljes kapacitás-kihasználás mellett határozzuk meg, amely természetesen nem egyezhet meg a gyártói ütemidővel, mivel a 100%-os kapacitás-kihasználás csak elméletileg valósít ható meg. A számítás az alábbi képlettel végezhető el: A nettó munkaidő egy műszakban 430 perc, mivel a 8 órás munkaidőből fél óra pihenőidő, illetve 20 perc tervszerű karbantartással számolunk (TPM). Ennek az időnek az értéke tehát kétműszakos munkarendben a 430 perc duplája, míg három műszakos termelési modell esetén a triplája.

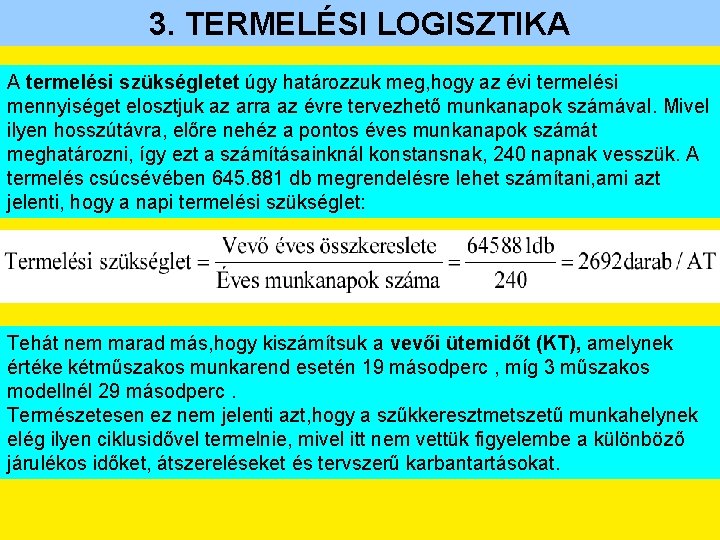

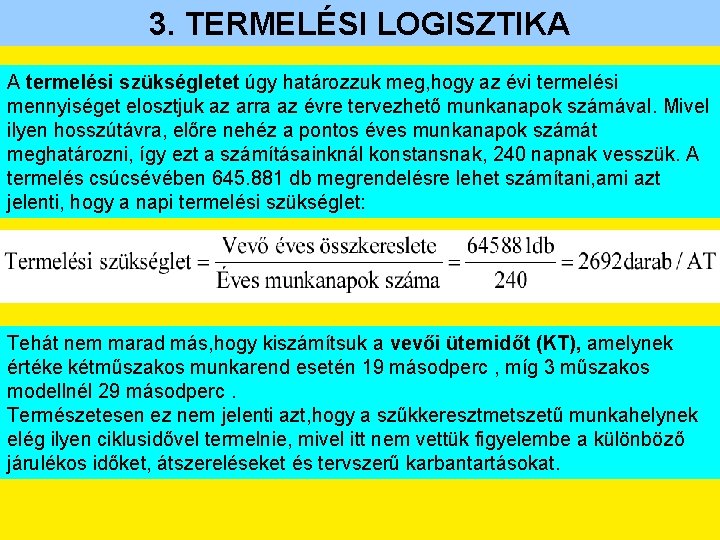

3. TERMELÉSI LOGISZTIKA A termelési szükségletet úgy határozzuk meg, hogy az évi termelési mennyiséget elosztjuk az arra az évre tervezhető munkanapok számával. Mivel ilyen hosszútávra, előre nehéz a pontos éves munkanapok számát meghatározni, így ezt a számításainknál konstansnak, 240 napnak vesszük. A termelés csúcsévében 645. 881 db megrendelésre lehet számítani, ami azt jelenti, hogy a napi termelési szükséglet: Tehát nem marad más, hogy kiszámítsuk a vevői ütemidőt (KT), amelynek értéke kétműszakos munkarend esetén 19 másodperc , míg 3 műszakos modellnél 29 másodperc. Természetesen ez nem jelenti azt, hogy a szűkkeresztmetszetű munkahelynek elég ilyen ciklusidővel termelnie, mivel itt nem vettük figyelembe a különböző járulékos időket, átszereléseket és tervszerű karbantartásokat.

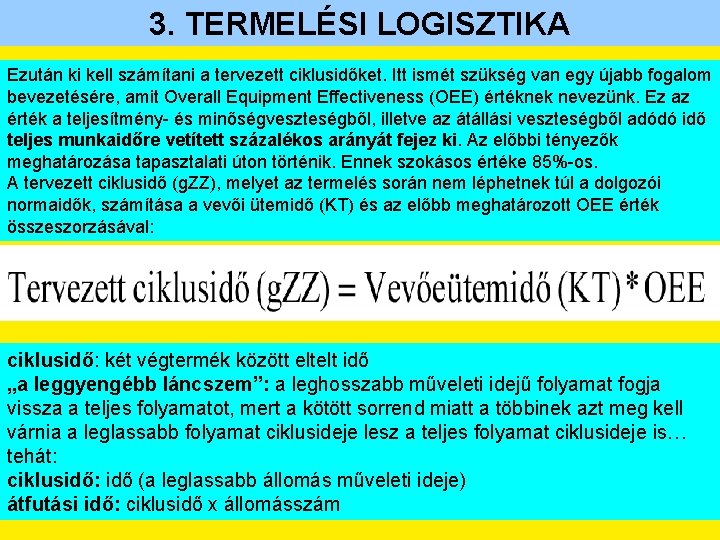

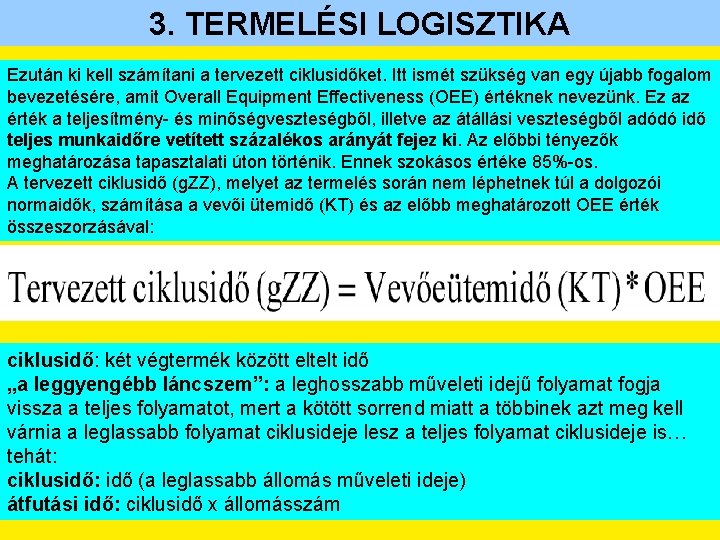

3. TERMELÉSI LOGISZTIKA Ezután ki kell számítani a tervezett ciklusidőket. Itt ismét szükség van egy újabb fogalom bevezetésére, amit Overall Equipment Effectiveness (OEE) értéknek nevezünk. Ez az érték a teljesítmény- és minőségveszteségből, illetve az átállási veszteségből adódó idő teljes munkaidőre vetített százalékos arányát fejez ki. Az előbbi tényezők meghatározása tapasztalati úton történik. Ennek szokásos értéke 85%-os. A tervezett ciklusidő (g. ZZ), melyet az termelés során nem léphetnek túl a dolgozói normaidők, számítása a vevői ütemidő (KT) és az előbb meghatározott OEE érték összeszorzásával: ciklusidő: két végtermék között eltelt idő „a leggyengébb láncszem”: a leghosszabb műveleti idejű folyamat fogja vissza a teljes folyamatot, mert a kötött sorrend miatt a többinek azt meg kell várnia a leglassabb folyamat ciklusideje lesz a teljes folyamat ciklusideje is… tehát: ciklusidő: idő (a leglassabb állomás műveleti ideje) átfutási idő: ciklusidő x állomásszám

3. TERMELÉSI LOGISZTIKA

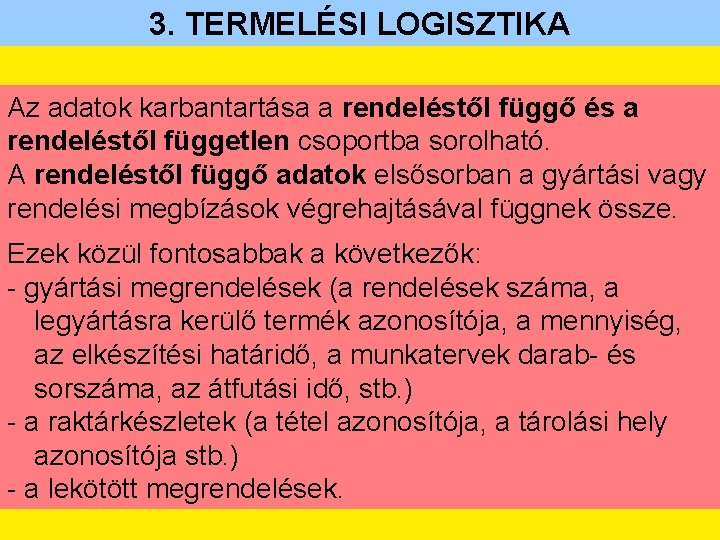

3. TERMELÉSI LOGISZTIKA Az adatok karbantartása a rendeléstől függő és a rendeléstől független csoportba sorolható. A rendeléstől függő adatok elsősorban a gyártási vagy rendelési megbízások végrehajtásával függnek össze. Ezek közül fontosabbak a következők: - gyártási megrendelések (a rendelések száma, a legyártásra kerülő termék azonosítója, a mennyiség, az elkészítési határidő, a munkatervek darab- és sorszáma, az átfutási idő, stb. ) - a raktárkészletek (a tétel azonosítója, a tárolási hely azonosítója stb. ) - a lekötött megrendelések.

3. TERMELÉSI LOGISZTIKA A rendeléstől független adatok hosszabb időn keresztül állandóak (törzsadatok). Ilyenek: - receptúrák, darabjegyzékek; - munkatervezési adatok; (munkanormák, stb. ) - gépi törzsadatok (a gép azonosítója, megnevezése, kapacitása, a költséghely, stb. ); - technológiák törzsadatai (paraméterek, folyamatábrák, stb. ); - személyi törzsadatok (név, azonosító szám, költséghely, bércsoport, bérezési fajta, munkaidő, egy/több gépet kiszolgáló személy, stb. )

3. TERMELÉSI LOGISZTIKA 2. Az anyagszükséglet tervezés (MRP) során meg kell határozni az MPS-ben meghatározott termékek bruttó és a nettó anyagszükségletét és el kell készíteni azok beszerzési tervét. A bruttó anyagszükséglet a teljes végtermék mennyiség alapanyag-, alkatrész, és félkésztermék igénye, míg a nettó anyagszükséglet figyelembe veszi a különféle raktárakban már meglévő és a gyártás alatt lévő készleteket is.

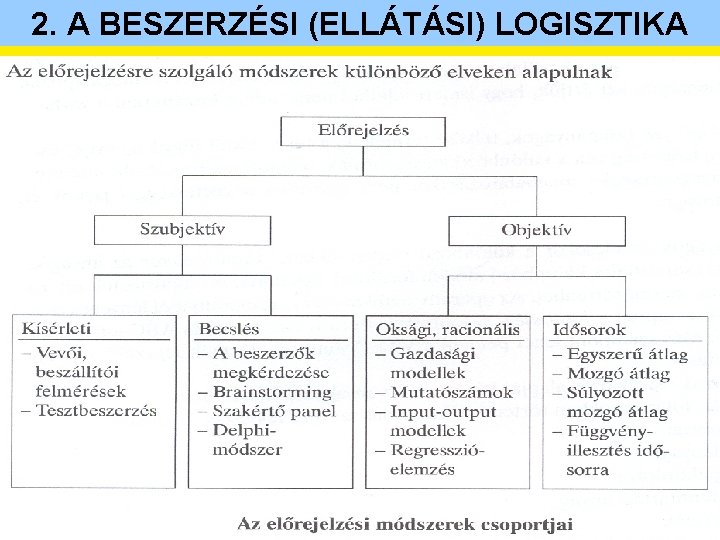

2. A BESZERZÉSI (ELLÁTÁSI) LOGISZTIKA

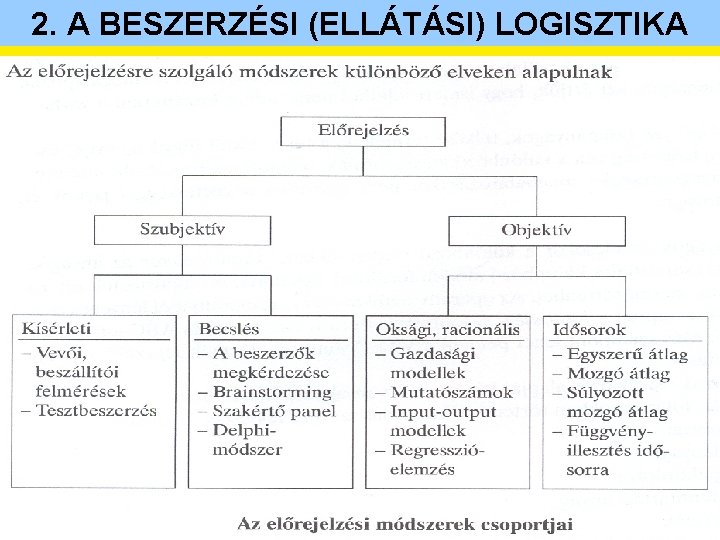

3. TERMELÉSI LOGISZTIKA Személyes véleményeken alapuló ("szubjektív") módszerek 1. Kísérleti módszerek A kísérleti módszerek tényleges piaci műveleteken alapulnak. Ezek a következők: Vevői és beszállítói felmérések A leendő beszállítók megkérdezésén alapul. A kérdések vonatkozhatnak például a partnereknél várható fejlesztésekre, a kapacitásuk jövőbeni alakulására. Teszt beszerzés, próbavásárlás Próbavásárlással jelezzük előre a beszállító várható viselkedését, a termék vagy szolgáltatás jellemzőit. 2. Becslés Bizonyos személyeket kérdezünk meg. A beszerzők megkérdezése Előrejelzésre felhasználható a beszállítókkal közvetlen kapcsolatban lévő beszerzők tapasztalatainak megismerése. Brain storming Az egyik legjobban ismert és - még ha nem is ezen a néven - használt módszer. Leginkább talán ötletrohamnak nevezhetjük. Lényege: az adott probléma megoldásával kapcsolatban mindenki szabadon kifejtheti véleményét, javaslatait. Ezt követi az ötletek kiválogatása és kritikája.

2. A BESZERZÉSI (ELLÁTÁSI) LOGISZTIKA Szakértői panel Szakértői véleményeket is felhasználhatunk az előrejelzés során. A szakértők többféle módon dolgozhatnak. Két lehetséges példát emelünk ki: - egyedül, monográfia jellegű szakvéleményt készítenek és ezeket összesítjük. - szakértői értekezleteket, konferenciát szervezünk, a szakértők összegző véleményt készítenek. Delphi-módszer A Delphi-módszer a jövőkutatásban szívesen alkalmazott eljárás. A szakértők alkalmazásának a fenti kétféle módszerét próbálja meg egyesíteni olyan esetben, amikor a földrajzi távolság nem teszi lehetővé, hogy a szakértők összejöjjenek értekezletre.

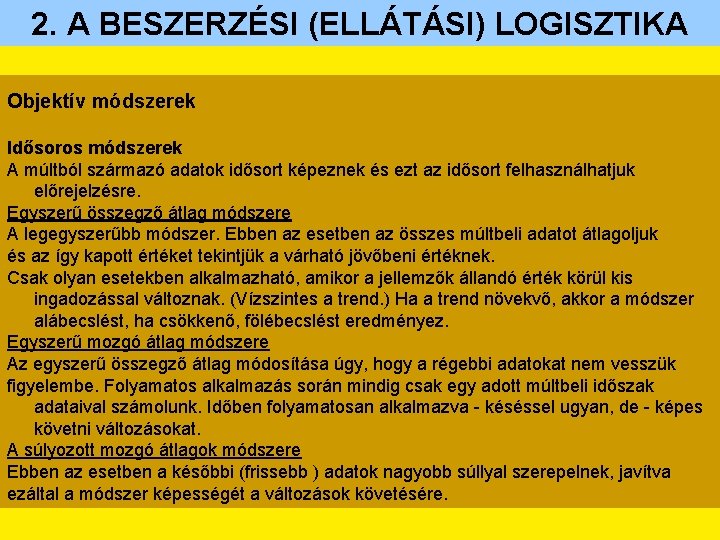

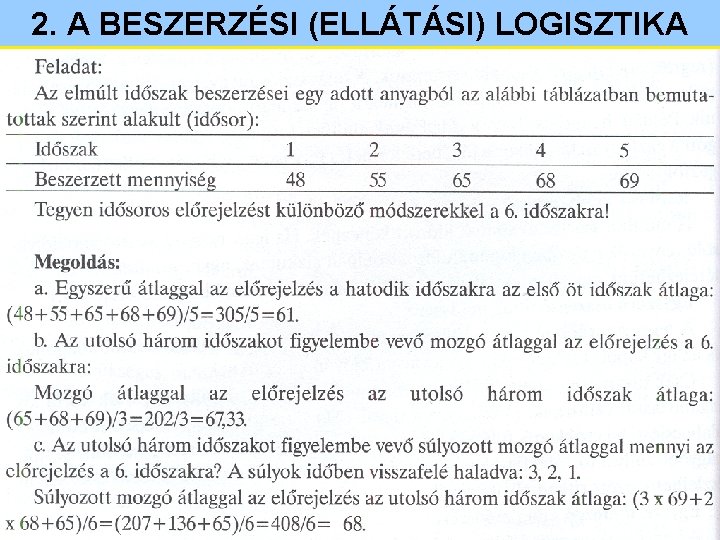

2. A BESZERZÉSI (ELLÁTÁSI) LOGISZTIKA Objektív módszerek Idősoros módszerek A múltból származó adatok idősort képeznek és ezt az idősort felhasználhatjuk előrejelzésre. Egyszerű összegző átlag módszere A legegyszerűbb módszer. Ebben az esetben az összes múltbeli adatot átlagoljuk és az így kapott értéket tekintjük a várható jövőbeni értéknek. Csak olyan esetekben alkalmazható, amikor a jellemzők állandó érték körül kis ingadozással változnak. (Vízszintes a trend. ) Ha a trend növekvő, akkor a módszer alábecslést, ha csökkenő, fölébecslést eredményez. Egyszerű mozgó átlag módszere Az egyszerű összegző átlag módosítása úgy, hogy a régebbi adatokat nem vesszük figyelembe. Folyamatos alkalmazás során mindig csak egy adott múltbeli időszak adataival számolunk. Időben folyamatosan alkalmazva - késéssel ugyan, de - képes követni változásokat. A súlyozott mozgó átlagok módszere Ebben az esetben a későbbi (frissebb ) adatok nagyobb súllyal szerepelnek, javítva ezáltal a módszer képességét a változások követésére.

2. A BESZERZÉSI (ELLÁTÁSI) LOGISZTIKA

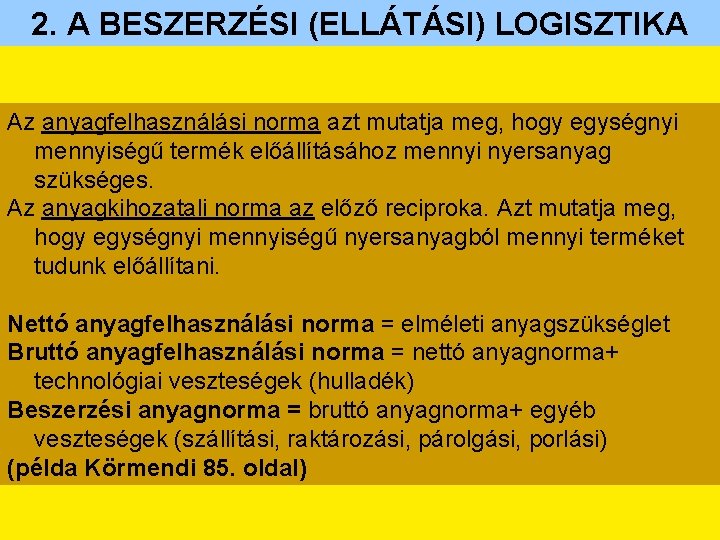

2. A BESZERZÉSI (ELLÁTÁSI) LOGISZTIKA 2. A termeléstől függő keresletű anyagok szükséges mennyiségét az anyagnormák alapján határozzák meg. Az anyagnormák az alábbi szempontok szerint csoportosíthatók: Forma szerint: - anyagfelhasználási norma, - anyagkihozatali norma. Szerkezet szerint: - nettó norma, - bruttó norma, - beszerzési norma. Készítési módszerint lehet: - becsült norma, - statisztikai alapon képzett norma,

2. A BESZERZÉSI (ELLÁTÁSI) LOGISZTIKA Az anyagfelhasználási norma azt mutatja meg, hogy egységnyi mennyiségű termék előállításához mennyi nyersanyag szükséges. Az anyagkihozatali norma az előző reciproka. Azt mutatja meg, hogy egységnyi mennyiségű nyersanyagból mennyi terméket tudunk előállítani. Nettó anyagfelhasználási norma = elméleti anyagszükséglet Bruttó anyagfelhasználási norma = nettó anyagnorma+ technológiai veszteségek (hulladék) Beszerzési anyagnorma = bruttó anyagnorma+ egyéb veszteségek (szállítási, raktározási, párolgási, porlási) (példa Körmendi 85. oldal)

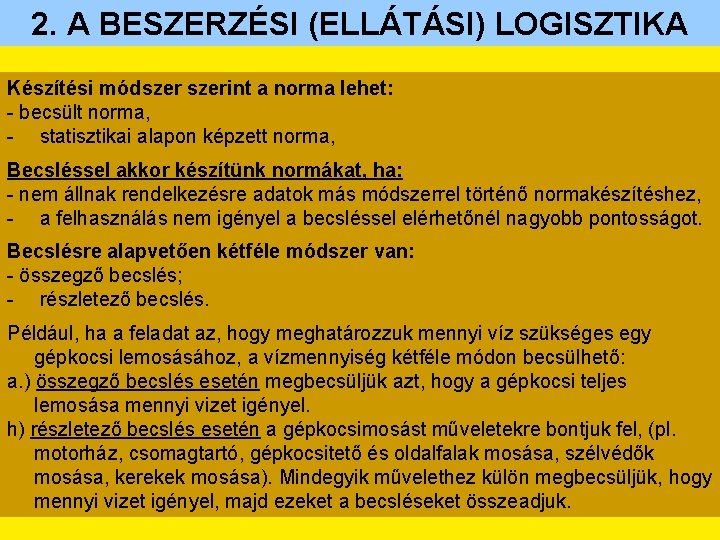

2. A BESZERZÉSI (ELLÁTÁSI) LOGISZTIKA Készítési módszerint a norma lehet: - becsült norma, - statisztikai alapon képzett norma, Becsléssel akkor készítünk normákat, ha: - nem állnak rendelkezésre adatok más módszerrel történő normakészítéshez, - a felhasználás nem igényel a becsléssel elérhetőnél nagyobb pontosságot. Becslésre alapvetően kétféle módszer van: - összegző becslés; - részletező becslés. Például, ha a feladat az, hogy meghatározzuk mennyi víz szükséges egy gépkocsi lemosásához, a vízmennyiség kétféle módon becsülhető: a. ) összegző becslés esetén megbecsüljük azt, hogy a gépkocsi teljes lemosása mennyi vizet igényel. h) részletező becslés esetén a gépkocsimosást műveletekre bontjuk fel, (pl. motorház, csomagtartó, gépkocsitető és oldalfalak mosása, szélvédők mosása, kerekek mosása). Mindegyik művelethez külön megbecsüljük, hogy mennyi vizet igényel, majd ezeket a becsléseket összeadjuk.

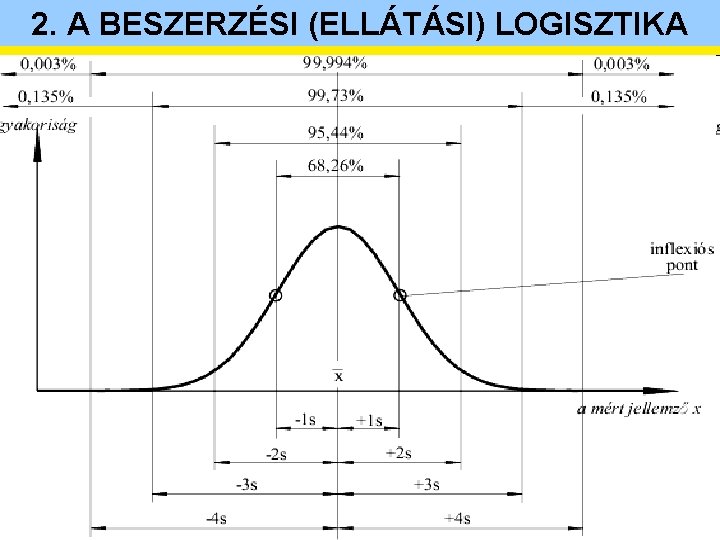

2. A BESZERZÉSI (ELLÁTÁSI) LOGISZTIKA Statisztikai módszerrel történő normaképzés esetén előző időszaki adatokat használunk fel a normák meghatározására. Ennek feltétele, hogy megfelelő számú (statisztikai) adat álljon rendelkezésre. Példa statisztikai összegző becslésre: Egy gépkocsi lemosásához az elmúlt 7 alkalommal az alábbi táblázatban látható mennyiségű vizet használták fel literben mérve: 1 2 3 4 5 6 7 felhasználás (l) 38 37, 5 42, 2 37, 8 40, 5 38 39 Kérdés: Mennyi az autómosás anyagnormája? Ezek átlaga 39 liter. Azt mondhatjuk tehát, hogy átlagosan 39 liter víz elég a gépkocsi lemosásához. Ebből következik az, hogy 100 gépkocsi lemosásához várhatóan 100 x 39 = 3900 liter víz szükséges. És a következő egy gépkocsi lemosásához mennyi víz szükséges? Várhatóan 39 liter. A tényleges érték azonban ettől eltérhet, az adatok ingadozása, szórása miatt. Ezért arra a kérdésre, hogy mennyi víz lesz elég, csak úgy tudunk válaszolni, hogy valószínűséget is mondunk mellé.

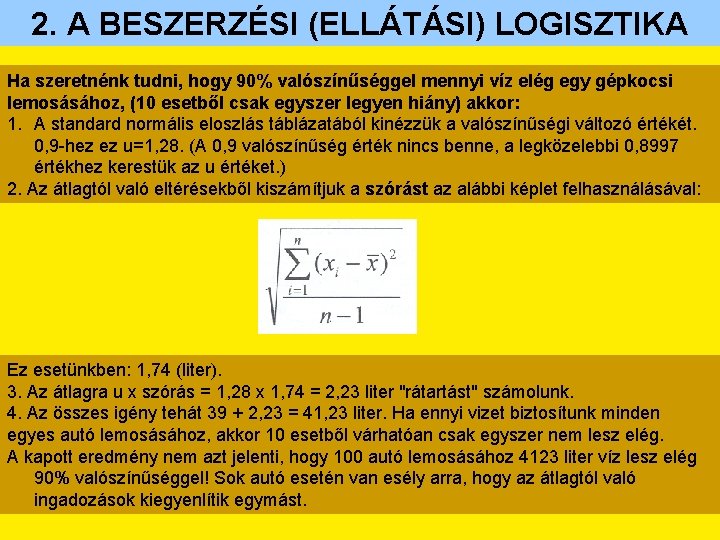

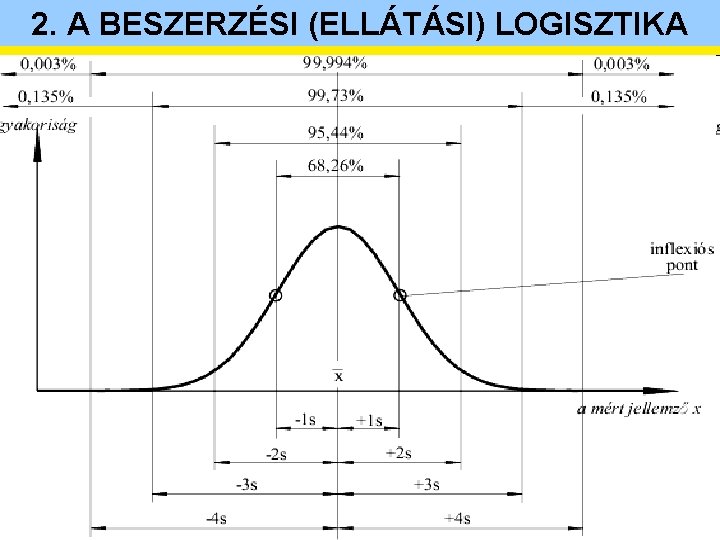

2. A BESZERZÉSI (ELLÁTÁSI) LOGISZTIKA Ha szeretnénk tudni, hogy 90% valószínűséggel mennyi víz elég egy gépkocsi lemosásához, (10 esetből csak egyszer legyen hiány) akkor: 1. A standard normális eloszlás táblázatából kinézzük a valószínűségi változó értékét. 0, 9 -hez ez u=1, 28. (A 0, 9 valószínűség érték nincs benne, a legközelebbi 0, 8997 értékhez kerestük az u értéket. ) 2. Az átlagtól való eltérésekből kiszámítjuk a szórást az alábbi képlet felhasználásával: Ez esetünkben: 1, 74 (liter). 3. Az átlagra u x szórás = 1, 28 x 1, 74 = 2, 23 liter "rátartást" számolunk. 4. Az összes igény tehát 39 + 2, 23 = 41, 23 liter. Ha ennyi vizet biztosítunk minden egyes autó lemosásához, akkor 10 esetből várhatóan csak egyszer nem lesz elég. A kapott eredmény nem azt jelenti, hogy 100 autó lemosásához 4123 liter víz lesz elég 90% valószínűséggel! Sok autó esetén van esély arra, hogy az átlagtól való ingadozások kiegyenlítik egymást.

2. A BESZERZÉSI (ELLÁTÁSI) LOGISZTIKA

Termék folyamat mátrix

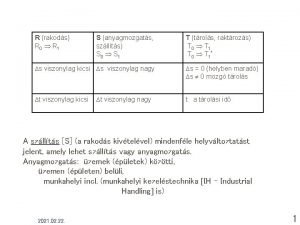

Termék folyamat mátrix üzleti kommunikáció fogalma

üzleti kommunikáció fogalma Rst folyamatvizsgálat

Rst folyamatvizsgálat Hőelnyelő folyamatok

Hőelnyelő folyamatok Iq oq pq jelentése

Iq oq pq jelentése Arany jános rege a csodaszarvasról

Arany jános rege a csodaszarvasról Kincs ami nincs szereplők

Kincs ami nincs szereplők Varju gaspar jellemzese

Varju gaspar jellemzese Kraljic mátrix fogalma

Kraljic mátrix fogalma Gyártmányfa

Gyártmányfa Sze logisztika tanszék

Sze logisztika tanszék Mi a logisztika

Mi a logisztika City logisztika

City logisztika Szegedi zoltán logisztika menedzsment pdf

Szegedi zoltán logisztika menedzsment pdf